Изчисляване на мощността на пресата за автомобилни части: Инженерен наръчник

Накратко

Точно изчисляване на натисковата сила за автомобилни части изисква различни подходи за метално штамповане и преформоване под налягане, със сериозно предупреждение за съвременните материали. За метално штамповане основната формула е Тонаж = Периметър × Дебелина × Якост на срязване . Въпреки това, стандартните изчисления сериозно се провалят при напреднали високопрочни стомани (AHSS), където по-високата якост на опън и упрочняването при пластична деформация могат да умножат необходимата сила от 3 до 5 пъти в сравнение с мека стомана.

За приложения при преформоване под налягане основната формула е Затваряща сила = Проектирана площ × Коефициент на затваряне (обикновено 2–5 тона/инч² в зависимост от дебелината на стената). Инженерните екипи трябва да проверят не само върховата сила, но и енергиен капацитет (енергия на маховото колело), за да се предотврати спирането на пресата по време на операции с дълбоко изтегляне. Винаги потвърждавайте изчисленията чрез анализ чрез метода на крайните елементи (FEA), преди да финализирате конструкцията на матриците.

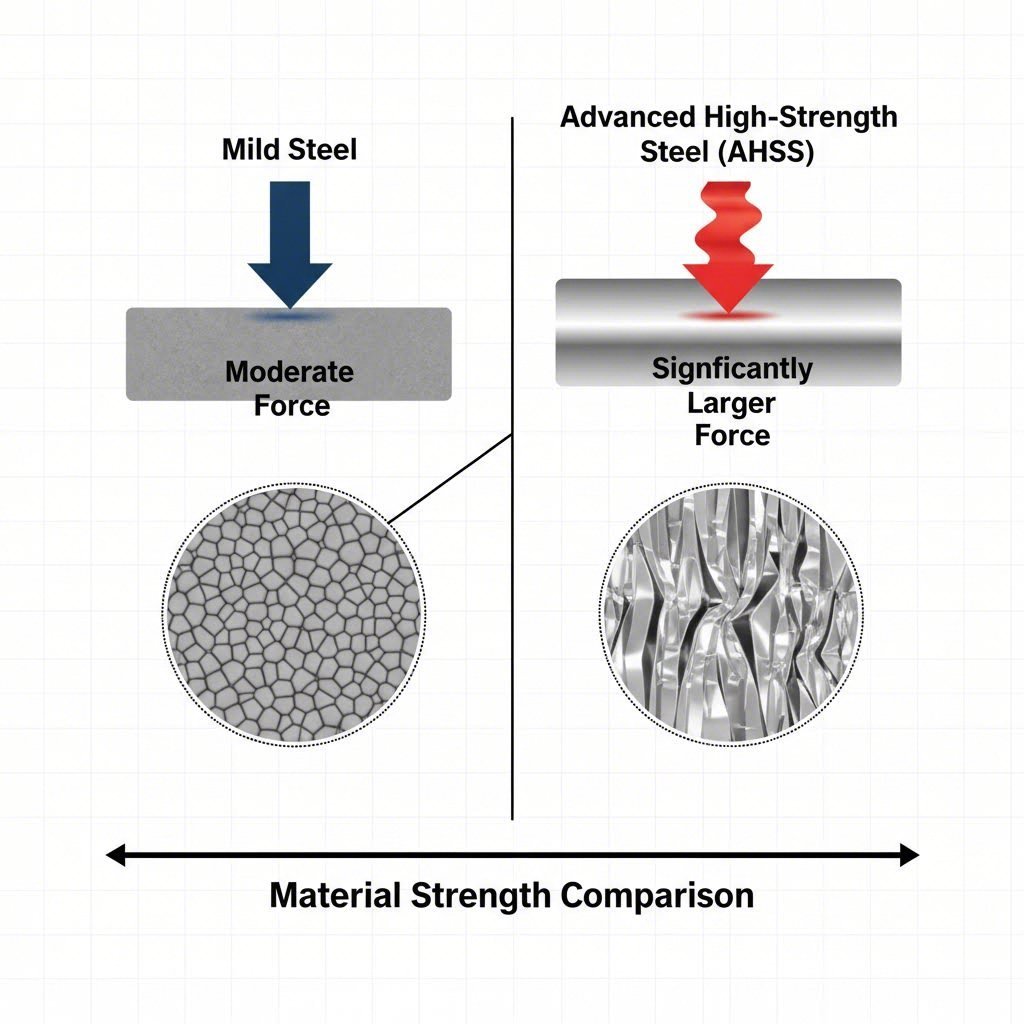

Парадигменият преход при AHSS: Защо старите формули се провалят

В автомобилния сектор преходът от мека стомана към високопрочни стомани (AHSS) е направил остарели изчисленията от 80-те години на 20 век, базирани на „емпирични правила“. Докато традиционните правила (като дължина × дебелина × константа) са работили за общи скоби, те носят сериозни рискове за безопасността при съвременни конструктивни компоненти като B-стойки или усилени рамки.

Класовете AHSS, като Dual Phase (DP) и стомани от трето поколение, редовно надхвърлят якост при опън от 1180 MPa. Това води до „ефект на умножение“, при който силата, необходима за отрязване или формоване на материала, не нараства линейно. AHSS Guidelines предупреждават, че обичайните прогнози често занизяват необходимата тонажност, което води до спирания на пресите или фатални повреди по рамата.

Освен това инженерите трябва да вземат предвид Упрочняване при обработка - Не, не, не. За разлика от меката стомана, която поддържа относително последователно поведение, AHSS се укрепва значително, когато е деформирана. Материал, който започва с 980 MPa, може да се увеличи с над 100 MPa по време на процеса на оформяне. Следователно пресата, избрана единствено въз основа на първоначалните свойства на материала, често няма да има необходимата енергийна крива за завършване на хода, дори ако номиналният му пиков тонаж изглежда достатъчен.

Част 1: Изчисления на тонажа на металното штампиране

За структурните автомобилни части, точният изчисляване на тонажа започва с физиката на прекъсването и провала на влага. Изчисленията се различават в зависимост от това дали операцията е рязане (изрязване/пробиване) или формиране (чертане/изгиване).

Основната формула: изчистване и пиърсинг

Основната формула за изчисляване на силата, необходима за рязане на листови метали, е:

T = L × t × Ss

- T = Тонаж (необходима сила)

- Л = Обща дължина на разряза (премест)

- t = Дебелина на материала

- Ss = Прочност на прерязване на материала

Ключова материална корекция: За стандартната мека стомана, силата на рязане често се оценява на 80% от силата на влагане. За високопротивопоказаните автомобилни сплави обаче трябва да се консултирате с сертификата на завода. Използването на обща константа тук е най-честата причина за подразмеряване на пресите.

Поправяне на съблека и безопасност

Силата на рязане е само част от уравнението. Трябва да добавите Сила за разкъсване силата, необходима за изтегляне на удар от материала, който се държи здраво поради пролетната повърхност. За AHSS силата на разкъсване може да достигне 20% от силата на рязане. Следователно общият необходим тонаж ($T_{total}$) трябва да се изчислява като:

$T_{total} = T_{cutting} imes 1,20$ (фактор за безопасност и разделяне)

Практическо приложение в производството

Когато се преминава от теоретични изчисления към физическо производство, капацитета на оборудването става ограничаващ фактор. За производителите, които пресичат разликата от бързото създаване на прототипи до масовото производство, е от жизненоважно значение да изберат партньор с разнообразни капацитет на пресата. Компании като Shaoyi Metal Technology използват преси до 600 тона, за да се задоволят изискванията за висока сила на автомобилните ръце за управление и подрамки, като се гарантира, че теоретичните изчисления са в съответствие с IATF 16949-сертифицираното изпълнение.

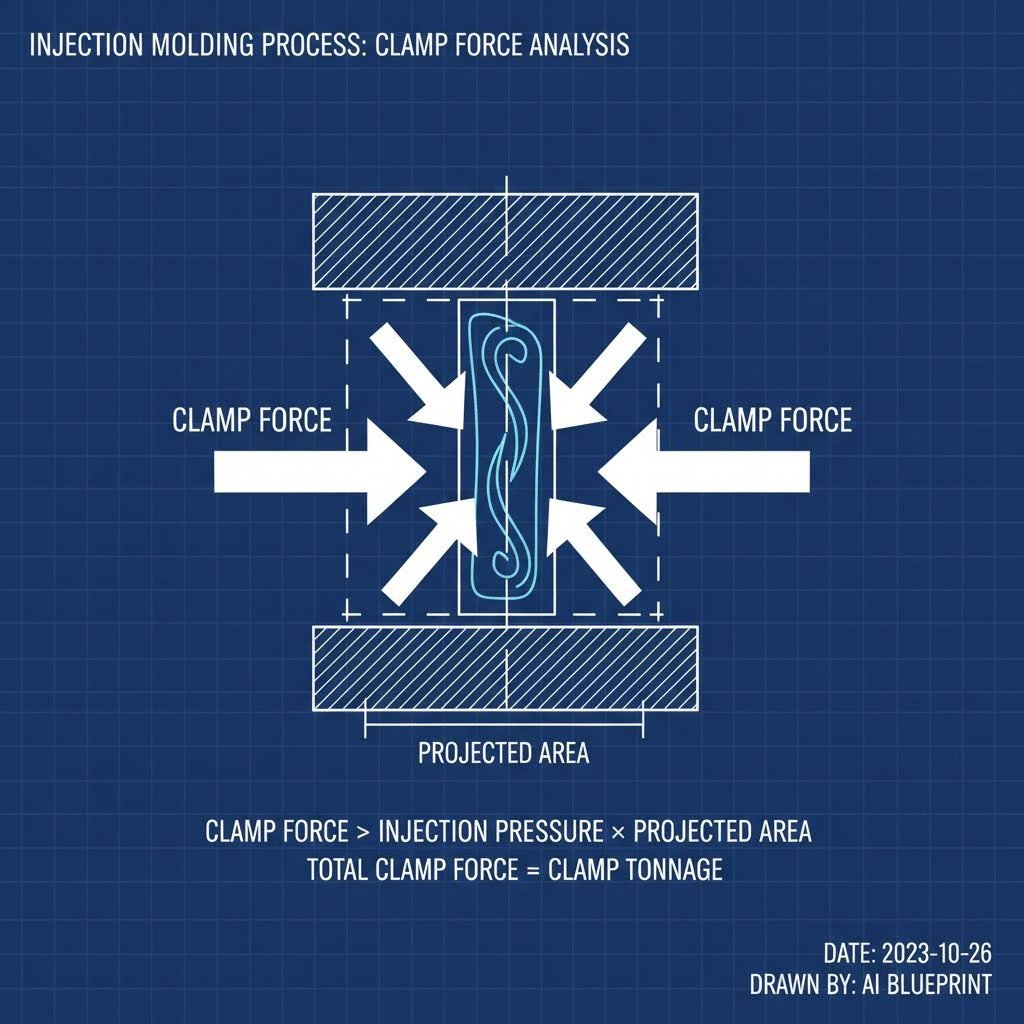

Част 2: Тонаж на инжекционните клапани

Докато металното штампиране доминира в дискусията за шасито, значителна част от "автомобилните части" предполага вътрешни и естетически компоненти, произведени чрез впръскване. Тук критичната метрика е тонажът на скоба - силата, необходима за задържане на формата затворена срещу налягането на инжектирането.

Формулата за прогнозната площ

Стандартната формула за оценка на силата на скоба е:

F = A × CF

- F = Сила на затягане (тонни)

- A = Обща прогнозна площ (включително състезатели)

- CF = Фактор на затягане (тонни на квадратен инч/см)

Спецификации на автомобила: тънки стени и висок поток

Стандартните потребителски пластмаси могат да използват фактор на затягане от 23 тона на квадратен инч. Въпреки това, автомобилните части като брониращи устройства или тънкостенни инструментални панели обикновено изискват по-високо впръскване на налягане, за да се запълни кухината, преди материалът да замръзне. RJG Inc. отбелязва, че за тези изискващи приложения често трябва да се увеличи коефициентът на затягане до 3 5 тона на квадратен инч - Не, не, не. Освен това следва да се добави марж на безопасност от 10%, за да се предотврати изблик, като се гарантира, че пресата работи в рамките на стабилен прозорец, а не в абсолютната си граница.

Разширено размериране: енергия срещу пиков тонаж

Често срещана грешка при избора на автомобилен преса е объркващата Тонаж с Енергиен капацитет - Не, не, не. 500-тонният прес може да доставя само 500 тона сила в близост до най-долното ниво на удара (долно мъртво място). Ако автомобилната част изисква дълбоко изтегляне (например, 4 инчова дълбока маслопанела), формирането започва няколко инча над дъното.

На тази височина механичното предимство на пресата е по-ниско, а наличната тонажа значително се „понижава“. Още по-критично е, че дълбокото изтегляне консумира огромно количество енергия от маховика. Ако енергията, необходима за движение на метала, надвишава натрупаната кинетична енергия на маховика, пресата ще спре, независимо от нейния тонаж. Производителят подчертава, че пренебрегването на "Кривата на тонажа" е основна причина за изгаряне на двигатели и повреди на съединения при автомобилното штамповане.

Опасността от обратен тонаж

Операциите по рязане на заготовки с висока якост освобождават изключително голямо количество енергия моментално, когато материала се прекъсне. Това създава "Обратен тонаж" (или пробив), като се предават ударни вълни обратно през конструкцията на пресата. Докато стандартните преси понасят обратни натоварвания от около 10% от капацитета, рязането на AHSS може да генерира обратни натоварвания, надвишаващи 20%. Това повтарящо се ударно натоварване причинява уморни пукнатини в рамите на пресите и унищожава чувствителната електроника. Често се изискват хидравлични амортисьори или специализирани серво преси, за да се намали този риск.

Ролята на симулацията (AutoForm/FEA)

При наличието на променливи като упрочняване при деформация, коефициенти на триене и сложни геометрии, ръчните изчисления трябва да се разглеждат като оценки, а не като окончателни спецификации. Водещи доставчици в автомобилната индустрия вече изискват използването на софтуер за метод на крайните елементи (FEA), като AutoForm, за окончателен подбор на преси.

Симулацията предоставя познания, които формулите пропускат, например:

- Активни сили на прищепката: Променливата сила, необходима за задържане на листовия материал на място по време на изтегляне.

- Карти на локално упрочняване: Визуализация на точните места, където якостта на материала рязко нараства по време на формоване.

- Еволюция на триенето: Как разграждането на смазката влияе на нужната сила по време на хода на пресата.

Според Симулация на штамповане , цифровата проверка на процеса предотвратява непомерно високите разходи заради "счупвания на матрици" по време на физически проби. С цел офертиране винаги използвайте горната граница на резултатите от симулацията, за да отчетете вариациите между партидите материали.

Инженерна цялостност при изчисляване на тонаж

Запасът за грешка при изчисляване на пресовия тонаж за автомобилни части е изчезнал. Въвеждането на високопрочни сплави означава, че недостатъчният подбор на преса вече не е просто въпрос на ниска ефективност – това е катастрофален риск за машините и безопасността. Инженерите трябва да преминат от статични формули към динамично разбиране на поведението на материала, енергийните криви и данните от симулациите.

Като ясно разграничават пиковата натовареност и енергийния капацитет и като проверяват резултатите с крайно-елементен анализ (FEA), производителите могат да защитят активите си и да гарантират доставката на безгрешни компоненти. В тази среда с високи залози прецизността не е просто цел; тя е единственият операционен стандарт.

Често задавани въпроси

1. В какво се състои разликата между хидравличния и механичния пресов тонаж?

Хидравличните преси могат да осигурят пълния номинален тонаж във всяка точка от хода, което ги прави идеални за дълбоко изтегляне, където е необходима сила в началото. Механичните преси могат да осигурят пълния тонаж само в близост до долната част на хода (Долна мъртва точка) и са ограничени от енергията на маховото колело при по-високи позиции.

2. Как влияе дебелината на материала върху изчисляването на тонажа?

Тонажът е директно пропорционален на дебелината на материала при операции по изрязване. Удвоената дебелина удвоява необходимата сила. При гънене и формоване обаче увеличението на дебелината повишава силата експоненциално и често изисква корекции на ширината на матрицата, за да се управлява натоварването.

3. Защо е необходим резерв за безопасност при пресовия тонаж?

Препоръчва се резерв на сигурност от 20%, за да се отчетат вариациите в материала (като по-дебели партиди от производителя), износването на инструментите (тъпите пробойни изискват по-голяма сила) и за да се предотврати работа на пресата с максимална мощност, което ускорява износването на рамата и задвижващата система.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —