Алуминий срещу стоманен штампинг: компромиси в автомобилното производство

Накратко

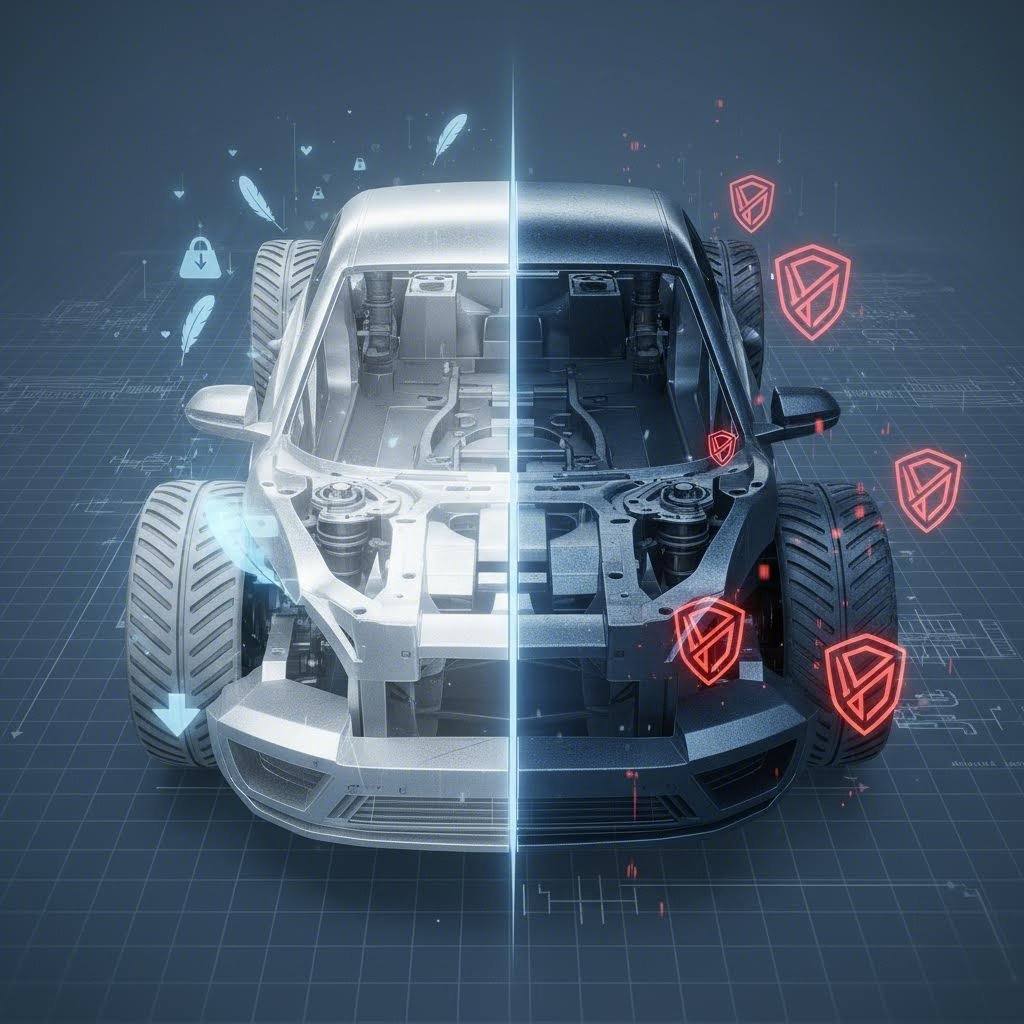

В автомобилната индустрия изборът между алуминий срещу стоманени штамповки представлява решаващ компромис между производителността на превозното средство и сложността при производството. Алуминият осигурява намаляване на теглото с 30% до 50%, което е от съществено значение за увеличаване на обсега на електрическите превозни средства (EV) и подобряване на разхода на гориво, но води до значителни производствени предизвикателства, включително три пъти по-голямо огъване след обработка и по-високи разходи за материали. Стоманата, особено напредналата високопрочна стомана (AHSS), остава икономичният стандарт за структурна цялостност, предлагайки превъзходна формируемост и по-лесно магнитно боравене в штамповъчния цех. Инженерите трябва да преценят по-високата стойност на алуминиевия скрап и неговата устойчивост на корозия спрямо по-ниските първоначални разходи за стоманени инструменти и обработване.

Свойства на материалите: Съотношението тегло-якост

Основната причина за прехода от стомана към алуминий в автомобилното проектиране е плътността. Алуминият има плътност приблизително една трета от тази на стоманата, което позволява значително намаляване на масата на каросерията (BIW). Според данни от TenRal , замяната на стоманени компоненти с алуминиеви може да осигури икономия на тегло между 30% и 50%, показател, който директно корелира с подобрения обхват за електрическите превозни средства и по-добра съвместимост с нормите за емисии за двигатели с вътрешно горене.

Въпреки това, съотношението якост-към-тегло разкрива по-сложна картина. Въпреки че обикновената стомана е по-тежка, съвременните високоякостни стомани (AHSS) и пресованите закалени стомани предлагат изключителна якост на опън, често надвишаваща 1000 MPa. Алуминиевите сплави, особено серия 5000 и 6000, използвани за панели, изискват внимателно легиране и термична обработка, за да достигнат структурната производителност на стоманата. При аварийни ситуации, Engineering.com отбелязва, че алуминият се огъва предвидимо, за да абсорбира енергията, докато високоякостелият стоман осигурява твърда устойчивост срещу навлизане за безопасността на кабините.

| Имот | Алуминий (типични автомобилни класове) | Стомана (типични автомобилни класове) |

|---|---|---|

| Плътност | ~2.7 g/cm³ | ~7,85 g/cm³ |

| Модул на Юнг | ~70 GPa (висока гъвкавост) | ~210 GPa (висока огъваща якост) |

| Корозия | Естествено образува защитен оксид | Лесно корозира; изисква галванизация |

| Магнетизъм | Немагнитен | Феромагнитен |

Процес на штамповане: Формуемост и еластично връщане

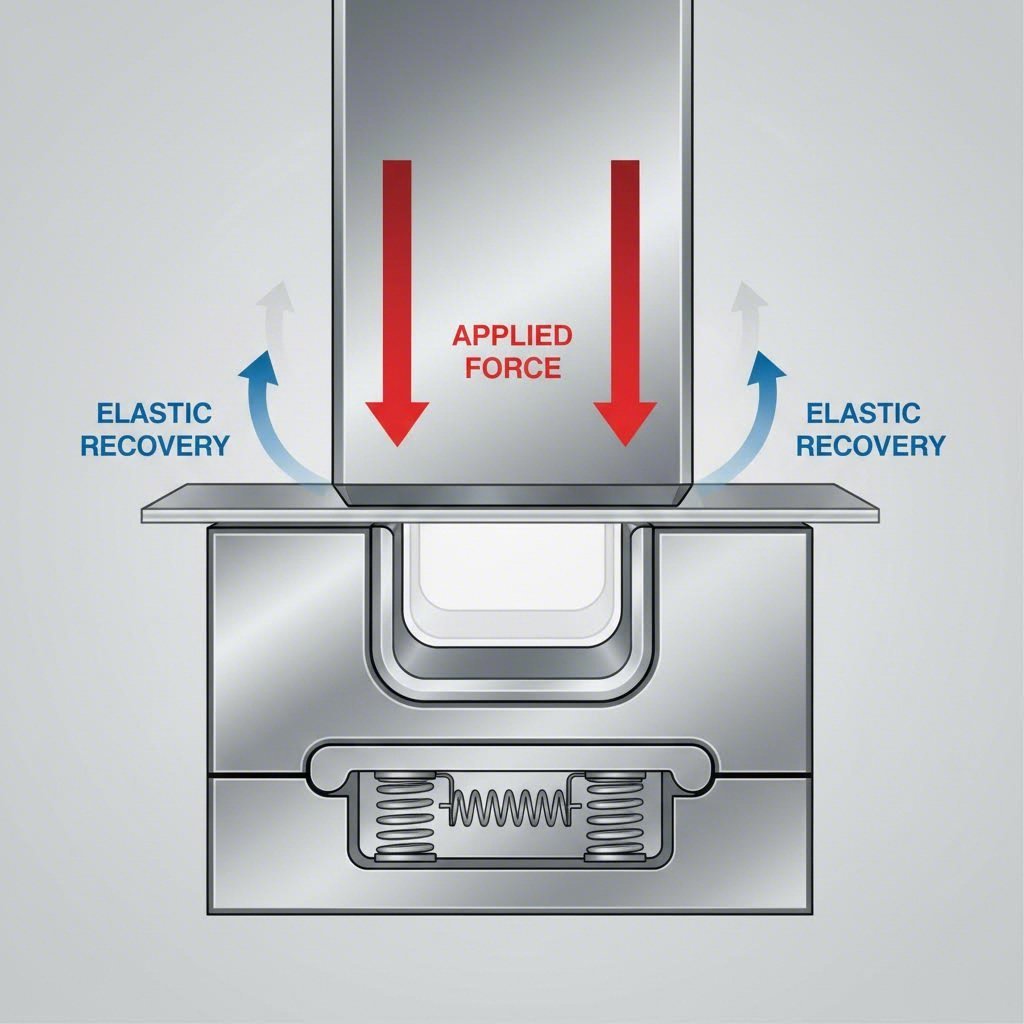

Поведението на тези метали под пресата е мястото, където инженерните предизвикателства се различават най-остро. Най-значимият отличителен признак е връщане след извиване тенденцията на метала да се върне в първоначалната си форма след оформяне. Тъй като алуминият има модул на еластичност (Youngs Modulus) приблизително една трета от стоманата, той показва приблизително три пъти по-голяма еластичност.

Тази еластичност принуждава инженерите по штамповане да прегъват части или да проектират сложни рестрикционни станции, за да постигнат крайната геометрична толерантност. FormingWorld подчертава, че макар че кривите на формабилност на стоманата (FLD) позволяват значително разтягане и дълбоко изтегляне, алуминийът е податлив на разкъсване, ако бъде изтласкан отвъд по-ниските си граници на пластичност. Следователно, за штампирането на алуминий често се изискват по-големи радиуси и по-прецизен анализ на симулацията, за да се предскажат точките на неизправност в сравнение с по-прощаващия характер на меката стомана.

Регулирането на температурата също играе ключова роля. Докато стоманата често се формира на студено, сложните алуминиеви части често изискват топлоформиране или специализирани процеси на горещо заглушаване (HFQ), за да се подобри пластичността. Както отбелязва MetalForming Magazine , горещо штампирането на алуминий изисква строго топлообработка, тъй като неговата точка на топене е значително по-ниска от тази на стоманата, което ограничава прозореца на процеса за постигане на желаните механични свойства.

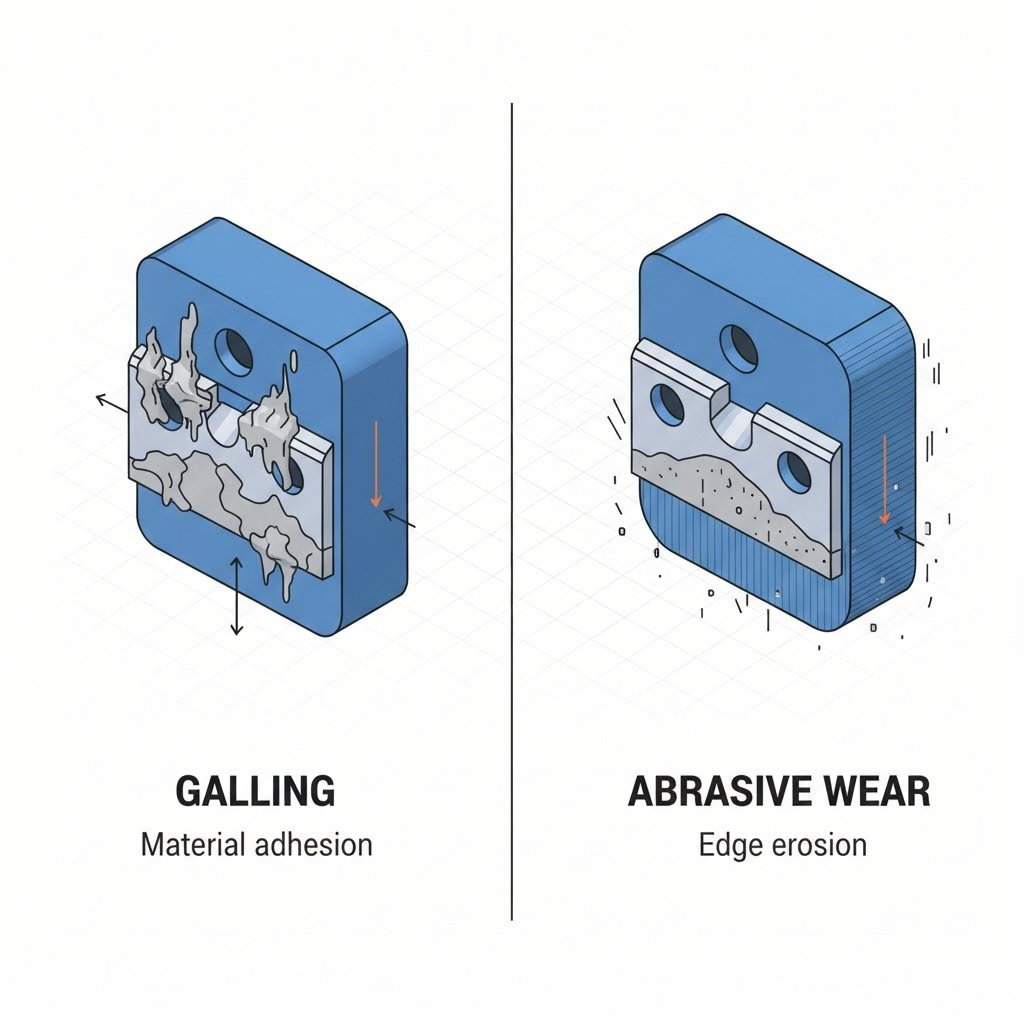

Поддържане на инструменти и матрици: износване срещу износване

Взаимодействието между листовия метал и повърхността на матрицата диктува графика на поддръжка и срока на експлоатация на инструмента. Стоманата, особено високопростия вариант, причинява абразивно износване за инструмента. Високите контактни налягания, необходими за образуване на AHSS, могат бързо да разграждат повърхностите на изкуството, което изисква използването на въжета от карбид и честото заточване.

Алюминийът има различен режим на повреда: заледяване - Не, не, не. Алюминият има тенденция да се придържа към стоманата на инструмента, което води до прибиране на материал, който драска последващите части и компрометира повърхността. За да се предотврати това, е необходимо:

- Специализирани покрития: Покритие с диамант-подобен въглерод (DLC) или титанов въглероден нитрид (TiCN) върху матрици за намаляване на триенето.

- Смазване: Тежки, специализирани смазочни материали, които могат да изискват агресивно измиване след обработката.

- Поддържане: Често полиране на матриците за премахване на натрупването на алуминий, вместо просто заточване на ръбовете.

Също така обработката на материали в пресата е фундаментално различна. Железото има ферромагнетизъм, който позволява използването на магнитни конвейери, вентилатори и надмощни кранове. Алуминийът е немагнитен и изисква вакуумни чаши или механични хвачвания за автоматизация, което може да увеличи сложността на системите за отстраняване на отпадъци и прехвърляне на части.

Анализ на разходите: суровини срещу жизнения цикъл

Рамката за икономическо решение се простира отвъд цената на паунд. Необработеният алуминий е постоянно по-скъп от стоманата, често с три пъти или повече, в зависимост от нестабилността на пазара. Въпреки това, обща цена на жизнения цикъл може да намали тази разлика.

- Стойност на скрапа: Алуминиевите отпадъци имат висока пазарна цена. Ефективна операция по штамповане, която отделя отломките, може да възстанови значителна част от разходите за материали, докато стоманените отломки предлагат по-ниска възвръщаемост.

- Разходи за инструменти: Докато алуминият е по-меко, необходимостта от прецизни матрици за управление на пружините и невъзможността за използване на магнитни работни места могат да увеличат инвестициите в инструменти.

- Оперативни разходи: За автомобилните производители, премията за алуминий често се оправдава от "светлото тегло"спасяването на разходите за батерии за електромобили или избягването на данъци за консумацията на газ за ICE превозни средства.

За производителите, които се ориентират към тези структури на разходите, изборът на партньор с гъвкавост е от ключово значение. Независимо дали ви трябват бързи прототипи за валидиране на дизайнерската геометрия или производство на големи обеми за глобални OEM производители, Shaoyi Metal Technology предоставя цялостни решения за штампиране. Техните сертифицирани по IATF 16949 съоръжения използват преси до 600 тона, за да се справят с различните нужди от обработка както на алуминиеви контролни ръце, така и на високопрочни стоманени подрамки, като осигуряват точност от 50 прототипи на части до милиони сери

Приложения в автомобилната индустрия: Подходящост на материала

Индустрията се е придвижила към "многоматериална" архитектура на превозни средства, поставяйки правилния метал на правилното място. Кенемод предполага, че алуминият е идеалният избор за компоненти с "неоттеглено тегло", като колела и въжета за окачване, както и за заключващи панели (капули, врати, кабинки), където твърдостта е по-малко критична от теглото.

Стоманата запазва своето доминиране в клетките за безопасност - стълбовете А, стълбовете В и рокерните панели, където ултрависокопрочността на стоманата (UHSS) осигурява максимална защита от проникване в тънък профил. Предизвикателството за съвременните конвейери е да се съберат тези различни материали. Заваряването на алуминий към стомана е трудно в металургичен план поради образуването на крехки междуметални съединения, което кара производителите да приемат самопробиващи се нитове (SPR), структурни лепила и винтове за пропуск.

Заключение: балансиране на производителността и производителността

Решението между алуминий и стомана рядко е двоично; то представлява стратегическа сметка между целите за тегло и бюджетните ограничения. Въпреки по-високата цена на материала и техническите предизвикателства, свързани с контрола на еластичността, алуминият остава премиум избор за приложения в електрически превозни средства (EV), критични за обсега, както и за външни панели. Стоманата продължава да се развива, като новите класове предлагат конкурентно отношение между якост и тегло, което я запазва актуална за структурно производство.

За автомобилните инженери напредъкът често включва хибридни конструкции, които използват най-добрите свойства на двата метала. Успехът се крие в предвиждането на уникалното поведение при штамповане на всеки от тях — планиране за еластичността на алуминия и управление на твърдостта на стоманата — за да се произвеждат превозни средства, които са както леки, така и икономически ефективни.

Често задавани въпроси

1. Кое е по-добро за каросерии на коли – стомана или алуминий?

Никой от двата не е универсално "по-добър"; зависи от целите на автомобила. Алуминият е по-добър за производителност и горивна ефективност поради ниското си тегло, което го прави идеален за спортни коли и ЕВ. Стоманата е по-добра за намаляване на разходите и устойчивост при удар в критични структурни зони. Повечето съвременни автомобили използват комбинация от двата материала.

2. Какви са основните недостатъци на алуминиевото штамповане?

Основните недостатъци са високата материална цена и трудната формуемост. Алуминият показва значително еластично възстановяване (springback), което затруднява запазването на тесни геометрични допуски в сравнение със стоманата. Освен това е склонен към залепване (galling), което изисква скъпи покрития на матриците и поддръжка.

3. Защо алуминият е по-труден за штамповане от стоманата?

Алуминият има по-ниска граница на формуемост и е по-склонен към разкъсване по време на процеси с дълбоко изтегляне. По-ниският му модул на еластичност причинява по-голямо "еластично възстановяване" след освобождаване от матрицата, което изисква сложни стратегии за прекомерно огъване при проектирането на инструментите, за да се постигне правилната крайна форма.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —