Штампування опор радіатора: технічні характеристики виробництва та секрети реставрації

Коротко

Штампування опор радіатора включає дві окремі категорії: промисловий виробничий процес формування товстого металу в конструкційні рами транспортних засобів, а також вибір цих деталей для відновлення автомобілів або підвищення продуктивності. У сфері виробництва цей процес використовує преси великої потужності (часто 600–800 тонн), щоб формувати матеріали, такі як алюміній або сталь товщиною 0,250 дюйма, з точністю до +/- 0,010 дюйма. Для автолюбителів вибір полягає між штампованими стальними опорами у стилі OEM, які забезпечують оригінальну жорсткість і автентичність, та післяринковими трубчастими версіями, призначеними для зменшення ваги у гоночних застосуваннях. Незалежно від того, чи ви конструюєте збірку вантажівка класу 8, чи відновлюєте класичний Mustang, розуміння механіки штампування та ідентифікації датових кодів є критичним для забезпечення структурної цілісності та вартості транспортного засобу.

Виробничі механізми: як штампуються опори радіатора

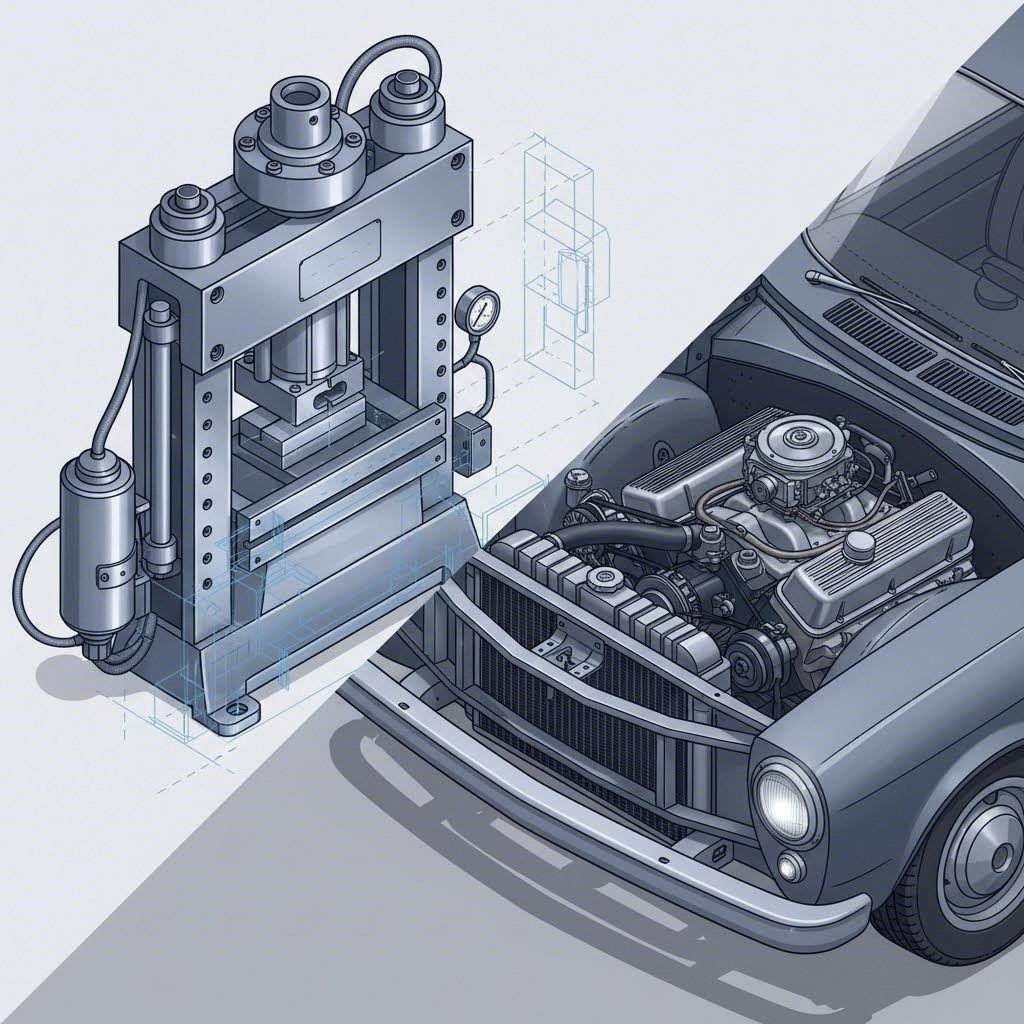

Виробництво каркаса сердечника радіатора — це досягнення важкого промислового машинобудування. На відміну від простих панелей кузова, ці опори є конструктивними елементами, які мають витримувати вагу радіатора, конденсатора та часто ще й передню облицювальну панель, забезпечуючи при цьому жорстке положення капота й крил. Процес починається з вибору матеріалу, найчастіше це сталевий високоміцний сплав або алюміній з великим перерізом. Наприклад, у важких застосунках, таких як вантажівки класу 8, виробники можуть використовувати алюміній товщиною 0,250 дюйма, щоб збалансувати міцність і вагу.

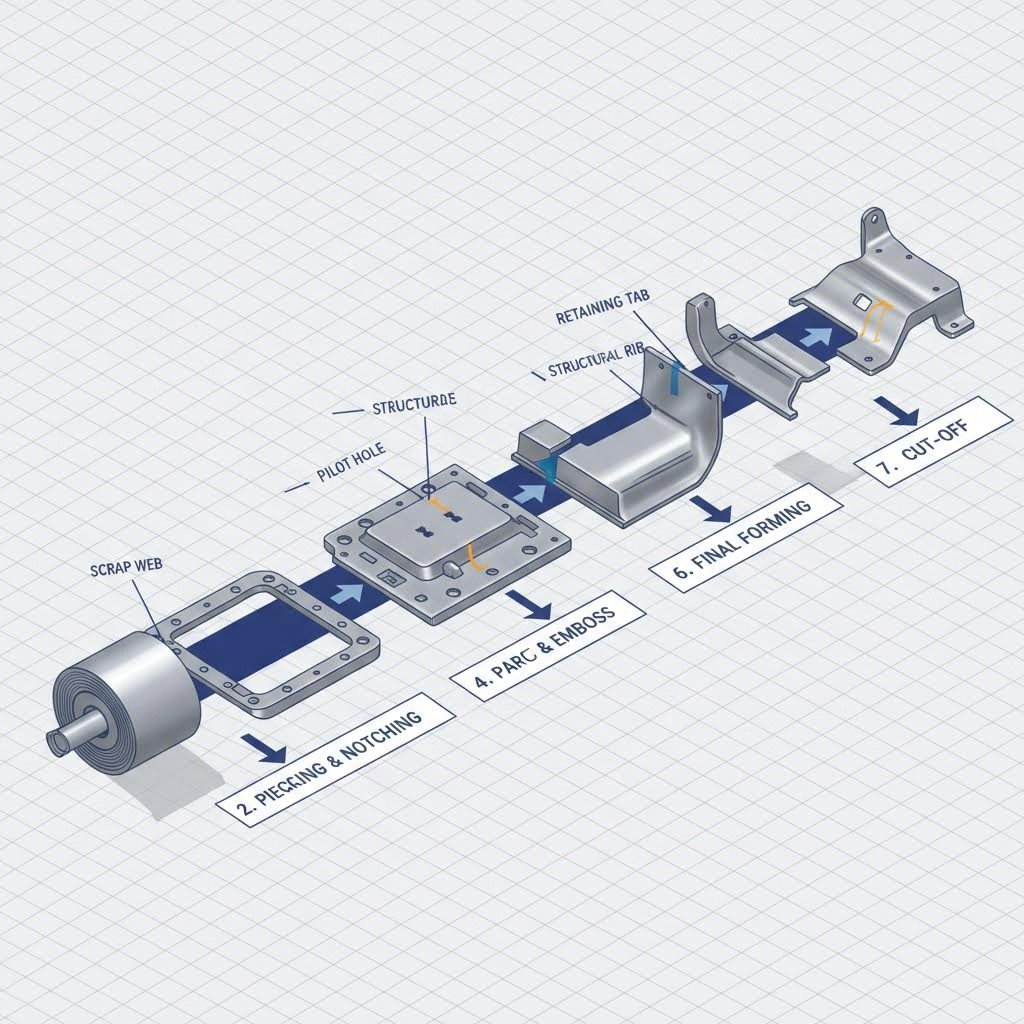

Для виготовлення цих міцних матеріалів виробники використовують потужні гідравлічні або механічні преси. Дані від галузевих фахівців, таких як Aranda Tooling, свідчать про використання пресів потужністю 800 тонн для штампування збірок каркасів радіаторів. Процес часто включає прогресивне штампування, під час якого безперервну смугу металу подають через кілька станцій. Кожна станція виконує певний зріз, згин або пробивку, поступово формуючи плоский лист у складний тривимірний каркас. Цей метод забезпечує високу повторюваність і ефективність, даючи змогу виробляти понад 15 000 одиниць щороку.

Точність є обов'язковою в цій галузі. Опора радіатора — це не просто кріплення; це орієнтир для всієї передньої частини транспортного засобу. Виробники застосовують суворі стандарти контролю якості, забезпечуючи допуски до +/- 0,010 дюйма. Такий рівень точності досягається завдяки сучасному інструментальному оснащенню та додатковим операціям, наприклад, роботизованому зварюванню, щоб зібрати кілька штампованих деталей у єдиний цілісний вузол. Для автотехнічних підприємств, які прагнуть подолати розрив між швидким прототипуванням і виробництвом великих обсягів, Shaoyi Metal Technology пропонує прецизійну продукцію, сертифіковану за IATF 16949. Маючи пресове обладнання потужністю до 600 тонн — що порівняно з основними галузевими стандартами — вони постачають критично важливі конструктивні елементи, такі як важелі підвіски та підрамники, дотримуючись глобальних специфікацій OEM.

Компанії, такі як Regal Metal Products, також використовують великі розміри листів (до 60" x 168") для розміщення значних габаритів опорних елементів автомобілів. Ці можливості дозволяють виготовляти штамповані деталі за однією операцією або складні збірки, що інтегрують кріплення для підвісок і систем охолодження, забезпечуючи відповідність деталей суворим вимогам сучасних автоскладальних ліній.

Штамповані сталеві та трубчасті опори: порівняння продуктивності

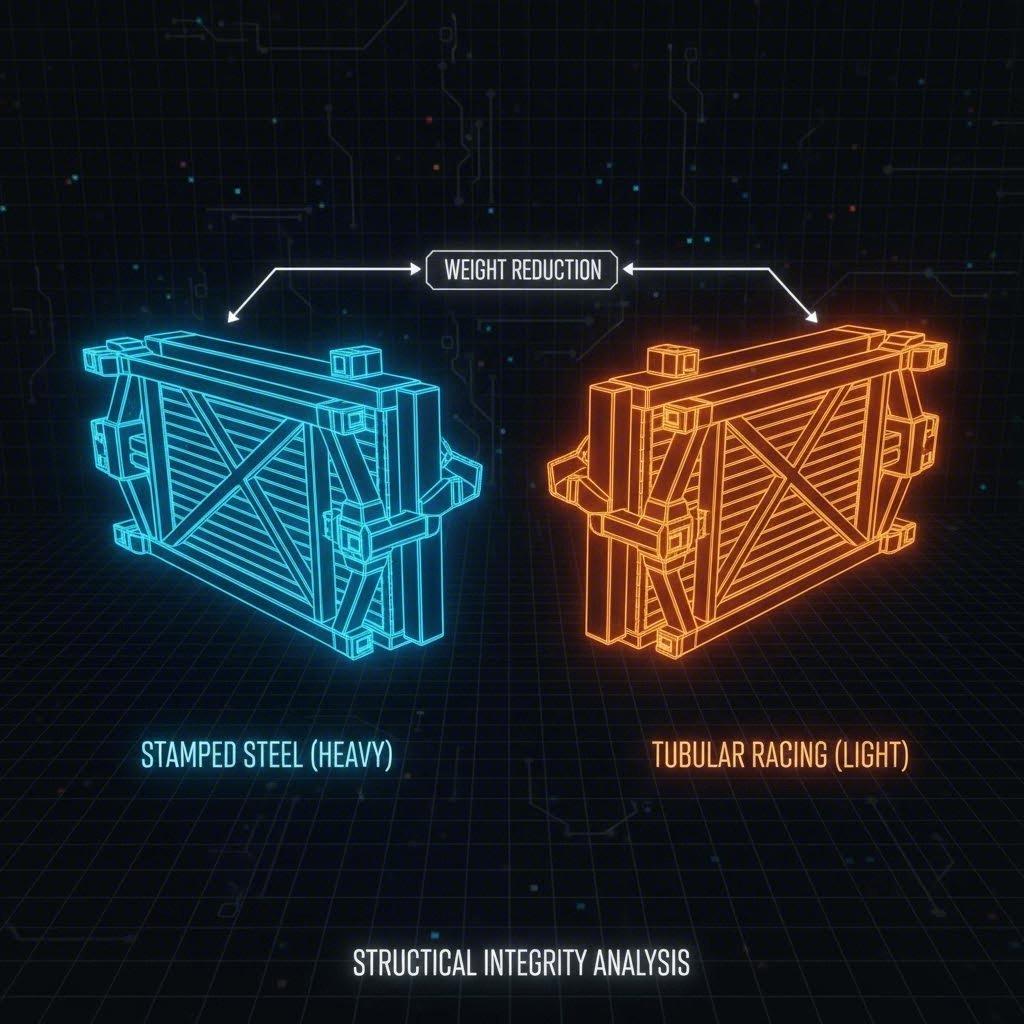

Для автолюбителя термін «штамповані радіаторні опори» часто означає важливий вибір: чи слід залишитися біля оригінальної штампованої сталевої деталі чи модернізувати її до трубчастого варіанта? Цей вибір принципово змінює характер автомобіля, впливаючи на все — від розподілу ваги до ефективності охолодження.

Оригінальні штамповані сталеві опори є стандартом для реставрації та вуличних автомобілів. Виготовлені за допомогою методів важкого пресування, описаних вище, ці деталі розроблені так, щоб гнутися й поглинати енергію під час зіткнення, захищаючи таким чином шасі. Вони мають точне заводське прилягання, передбачені отвори для кабельних жгутів і точки кріплення штатних аксесуарів, таких як бачки омивача вітрового скла та сигналів. Однак вони важкі й можуть обмежувати потік повітря до радіатора через свою громіздку суцільну конструкцію.

Трубчасті та хромомолібденові опори , такі як від Rhodes Custom Auto, є найкращим вибором для драг-рейсингу та трекових застосувань. Виготовлені з легких труб (часто 4130 Chromoly), ці опори можуть значно зменшити вагу — часто економлячи 10–20 фунтів на носі автомобіля, де це має найбільше значення. Їхня відкрита конструкція максимізує потік повітря до радіатора, що є важливою перевагою для високопродуктивних двигунів. Компромісом є менша жорсткість у повсякденній експлуатації та відсутність точок кріплення для штатних аксесуарів, що робить їх менш придатними для повністю обладнаного вуличного автомобіля.

| Функція | Штампована сталь OEM | Трубчасті / Хроммолі післявиробничого ринку |

|---|---|---|

| Основне застосування | Відновлення, повсякденна експлуатація, ремонт після ДТП | Драг-рейсинг, трековий день, Pro-Touring |

| Матеріал | Штампований листовий метал (сталь/алюміній) | Зварена труба (м'яка сталь або хроммолі) |

| Вага | Важка (стандартна заводська вага) | Легка (економія 10–20 фунтів) |

| Повітряний потік | Обмежений (суцільні панелі перекривають повітря) | Максимальний (відкрита конструкція) |

| Встановлення | Прямий монтаж із оригінальними аксесуарами | Може вимагати модифікації для аксесуарів |

Відновлення та автентичність: розшифровка дат нанесення штампів на кронштейн радіатора

У світі реставрації класичних автомобілів, зокрема Mustangs, Chevelles та Camaros, штампований кронштейн радіатора є ключем до перевірки. Експерти з автентичності та серйозні колекціонери шукають певні дати штампів та коди виробника, щоб визначити, чи збереглася оригінальна листова сталь або ж автомобіль був відремонтований за допомогою запасних частин.

На таких автомобілях, як класичний Ford Mustang, дату виготовлення надзвичайно важко знайти, але вона є життєво важливою для оцінки на конкурсах. Ентузіасти на форумі Concours Mustang зазначають, що ці позначення часто розташовані під лотком акумулятора або за поперечною стійкою. Типовий штамп з конвеєра може мати вигляд коду дати (наприклад, "4/14/64"), що відповідає даті виготовлення автомобіля. Однак невідповідності тут є попереджувальними сигналами. Штамп із позначенням "A 62" або подібними форматами, що не є датами, найчастіше вказує на Запасну частину для обслуговування —компонент, встановлений дилером або автосервісом після аварії, а не на заводській збірці.

Розшифрування цих штампів вимагає пильності. Для реставрації Chevrolet коди дат можуть з’являтися на верхній пластині поблизу защілки капота або на стороні двигуна опори. Формат, як правило, дотримується структури Місяць/Тиждень/День. Крім самих символів, метод кріплення є явною ознакою. Заводські опори зазвичай приварювали точковим зварюванням за допомогою промислових зварювальних апаратів високої напруги, що залишали невеликі чіткі заглиблення. Замінні опори часто приварені плуговим зварюванням (MIG через просвердлені отвори), що є явною візуальною ознакою того, що історія «штампованих радіаторних опор» цього автомобіля включає ремонт після зіткнення.

Проблеми з встановленням та вирівнюванням

Заміна штампованої опори радіатора не є простим завданням типу «привінтити»; це структурна хірургія, яка визначає вирівнювання всього переднього агрегату. Оскільки опора з'єднує лівий і правий внутрішній крила, вона визначає геометрію моторного відділення. Поширеною проблемою штампованих замінних деталей сторонніх виробників є незначна розбіжність у розмірах. Навіть відхилення на кілька міліметрів може призвести до поганих зазорів капота або перекосу крил.

Успішне встановлення починається з підготовки. Більшість замінних штампованих опор постачаються з чорним покриттям EDP (Електроосаджений грунт). Хоча це запобігає іржавінню під час транспортування, на місцях зварювання покриття необхідно зачистити або повністю видалити, щоб забезпечити належне зчеплення. Досвідчені реставратори радять «сухе» пробне складання всього переднього кінця — крил, капота та решітки — перед тим, як остаточно зварити нову опору. Це дозволяє вносити корективи до отворів кріплення або додавати прокладки.

Для тих, хто відновлює вінтижне транспортний засіб, збереження оригінального штампу VIN (який часто розташований на опорі радіатора в певних моделях) є важливим як з юридичних, так і з міркувань цінності. Якщо опора проржавіла, але проштампована ділянка залишилася цілою, деякі реставратори вирішують перенести оригінальну проштамповану ділянку на нову опору, хоча для цього потрібні експертні навички обробки металу, щоб шов був непомітним.

ЧаП

1. Чи можна їздити без опори радіатора?

Ні, їздити без опори радіатора дуже небезпечно та пов'язано з механічними ризиками. Цей компонент виконує не лише функцію тримача радіатора; він забезпечує жорсткість передньої частини транспортного засобу, з'єднуючи лонжерони рами та внутрішні крила. Без неї передня частина може значно гнути, що призведе до розбіжності панелей кузова та можливого відмовлення замка капота. Крім того, радіатор не матиме надійного кріплення, через що він буде вібрувати, пошкоджувати шланги охолодження та зрештою спричинить катастрофічне перегрівання або пошкодження двигуна.

2. Який тип припою використовується для ремонту радіаторів?

Під час ремонту латунних або мідних радіаторів, які часто зустрічаються у транспортних засобах із старими штампованими кріпленнями, стандартним є застосування спеціальних свинцево-олов'янистих припоїв. Поширеними є склади 40/60 (40% олова, 60% свинцю) або 30/70. Однак важлива точність: як зазначається в професійних обговореннях, надмірне нагрівання або неправильний матеріал можуть послабити сердечник. Сучасні алюмінієві радіатори з пластиковими бачками, що використовуються разом із новітніми штампованими кріпленнями, як правило, не піддаються паянню та потребують заміни сердечника або тимчасового ремонту за допомогою епоксидних заплат.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —