Штампування кришок заливної горловини палива: технологічний процес та посібник з постачання

Коротко

Штампування кришок паливного бака — це процес високоточного виробництва автомобілів, у якому зазвичай використовується технологія поступового штампа для перетворення плоских металевих рулонів на складні деталі глибокої витяжки. Цей процес забезпечує стабільний клас поверхні A, що має важливе значення для збереження естетичного вигляду зовнішності автомобіля та функціонального доступу до паливної системи. Виробники переважно використовують сталі якості для глибокої витяжки (DDQ), нержавіючу сталь або алюміній, щоб поєднати міцність із стійкістю до корозії.

Для інженерів-автомобілебудівників та фахівців з закупівель ключовими проблемами є управління потоком матеріалу під час глибокого витягування паливного бака, щоб запобігти розривам, а також забезпечення жорстких допусків для щільного прилягання до панелі кузова. Незалежно від того, чи йдеться про масове виробництво OEM, чи про спеціалізоване відновлення на вторинному ринку, успіх залежить від вибору партнера з штампування, який має необхідну місткість пресів та інженерну експертизу для обробки складних геометрій.

Виробничий процес: Прогресивне штампування

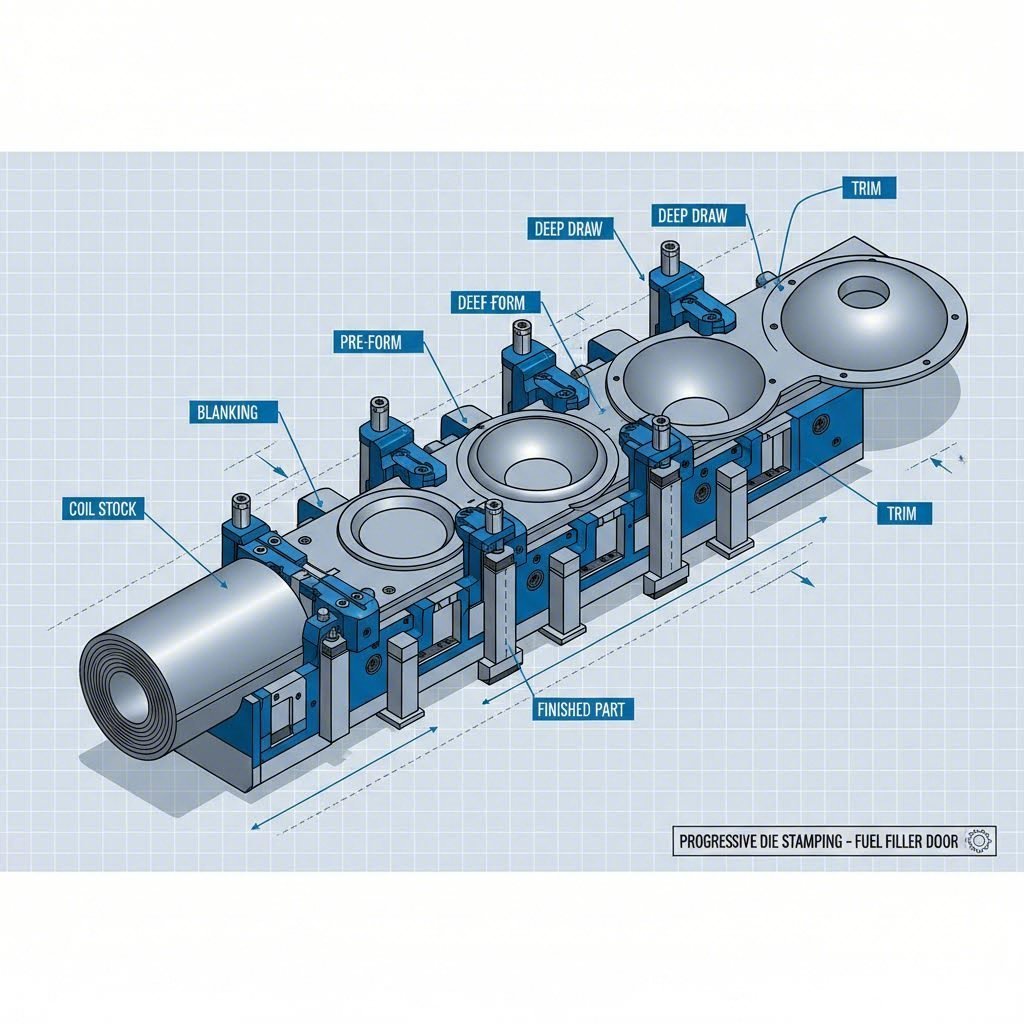

Найефективнішим методом масового виробництва кришок заливної горловини паливного бака є прогресивне штампування . На відміну від передавальних штампів, які переміщують деталі між окремими станціями, прогресивний штамп подає безперервну смугу металу через один прес, що містить кілька станцій. Кожна станція виконує певну операцію над металом у міру його руху вперед, в результаті чого на виході отримується готова деталь. Цей метод є обов’язковим для досягнення високої швидкості виробництва, необхідної автомобільною промисловістю, та забезпечує строгу повторюваність розмірів.

Процес, як правило, виконується в точній послідовності операцій, адаптованій до конструкції паливного клапана:

- Вирубка: Зі стрічки-рулону вирізається зовнішній контур обшивки дверцят або внутрішнього каркаса.

- Глибоке витягування: Це найважливіший етап для паливної чаші (внутрішньої заглибленої ділянки). Пробивний пуансон загоняє метал у порожнину матриці, формуючи стаканоподібну форму. Виробникам необхідно ретельно контролювати зазор і мастило, щоб запобігти надмірному зменшенню товщини металу або його розриву.

- Пробивання та обрізка: Зайвий матеріал видаляється, а отвори для кріплення механізму петель, дренажних трубок та заливного горловини пробиваються з високою точністю.

- Обробка країв: Для зовнішньої обшивки дверцят краї часто загинають навколо внутрішньої підсилювальної панелі. Цей процес «загинання» створює гладкий, безпечний край і додає конструкційної жорсткості вузлу.

Для виконання цих операцій виробники часто використовують преси потужністю від 400 до 800 тонн . Преси з високим зусиллям необхідні для прикладання величезного навантаження, потрібного для глибокого витягування сталі або нержавіючої сталі без проблем пружного повернення.

Вибір матеріалу та технічні характеристики

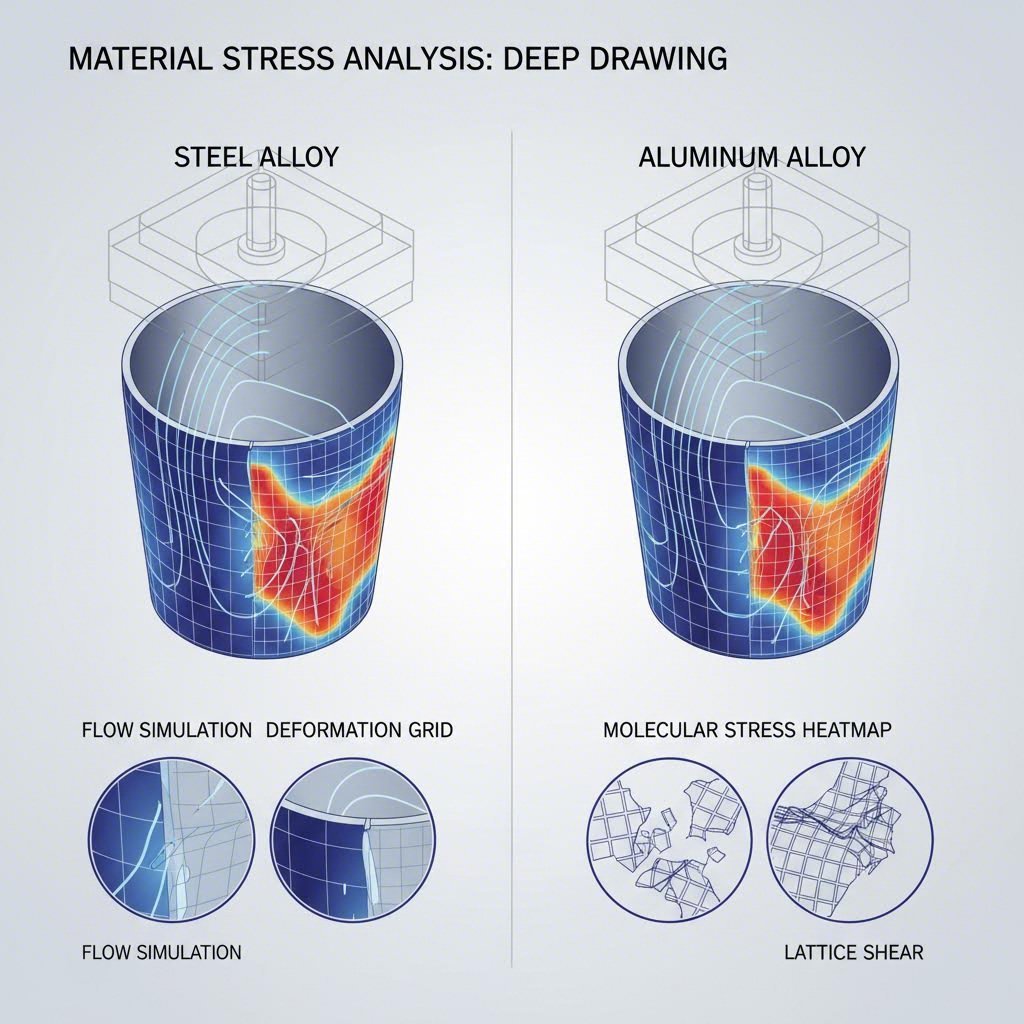

Вибір правильного матеріалу — це пошук компромісу між формозмінністю, міцністю та стійкістю до корозії. Оскільки кришки паливного бака піддаються впливу навколишніх умов і можливим проливам палива, матеріал повинен витримувати жорсткі умови експлуатації без погіршення якості.

Вуглецева сталь (якість для глибокого витягування)

Для стандартних OEM-застосувань, де деталь буде фарбуватися, Сталевий лист холодної прокатки це стандарт для індустрії. Інженери визначають "Кваліфікація глибокого чербування" (DDQ) або "Квалифікація надто глибокого чербування" (EDDQ). Ці сталі мають високу плавність, що дозволяє їх розтягувати в глибокий урив паливної миски без розщеплення. Вони, як правило, оцинковані або надаються електро-закладенняй праймер (E-покриття) відразу після штампування для запобігання іржі.

Нержавіючу сталь

Для рестамодів або використання металу, з штампованої нержавіючої сталі часто є вибраним матеріалом. Оцінки, як нержавіюча сталь 304 надають відмінну природну корозійну стійкість. Однак, нержавіюча сталь швидко загартовується, вимагаючи більш високих сил пресування та більш довговічних інструментальних матеріалів (таких як карбідні вставки) для запобігання зносу штампу.

Алюміній

У сучасних легких транспортних засобах сплави алюмінію (такі як серії 5000 або 6000) все частіше використовуються для зменшення ваги. Штампування алюмінію створює особливі труднощі, оскільки його формовність менша, ніж у сталі, і він схильніший до тріщин. Нерідко потрібні спеціальні мастила та іноді методи гарячого формування, щоб досягти бажаної глибини.

Проблеми проектування та інженерії

Штампування кришки паливного бака — це не просто вирізання металу; потрібно подолати значні інженерні труднощі, пов’язані з геометрією та збиранням. Основна проблема полягає в складній кривій . Більшість кузовів автомобілів не є плоскими; вони мають тонкі вигини. Кришка паливного бака має ідеально відповідати цій кривині, щоб розташовуватися заподлиць із задньою панеллю. Якщо штампувальна матриця не враховує пружне відновлення (схильність металу повертатися до початкової форми), кришка не вирівняється, утворюючи непривабливі зазори.

Глибоке витягування чаші: Створення виточеного контейнера, що утримує паливну кришку, передбачає сильну пластичну деформацію. Якщо показник витягування (глибина проти діаметра) надто великий, метал може порватися. Інженери використовують програмне забезпечення для моделювання, щоб оптимізувати конструкцію матриці, додаючи радіуси та контролюючи потік матеріалу для забезпечення рівномірної товщини стінок.

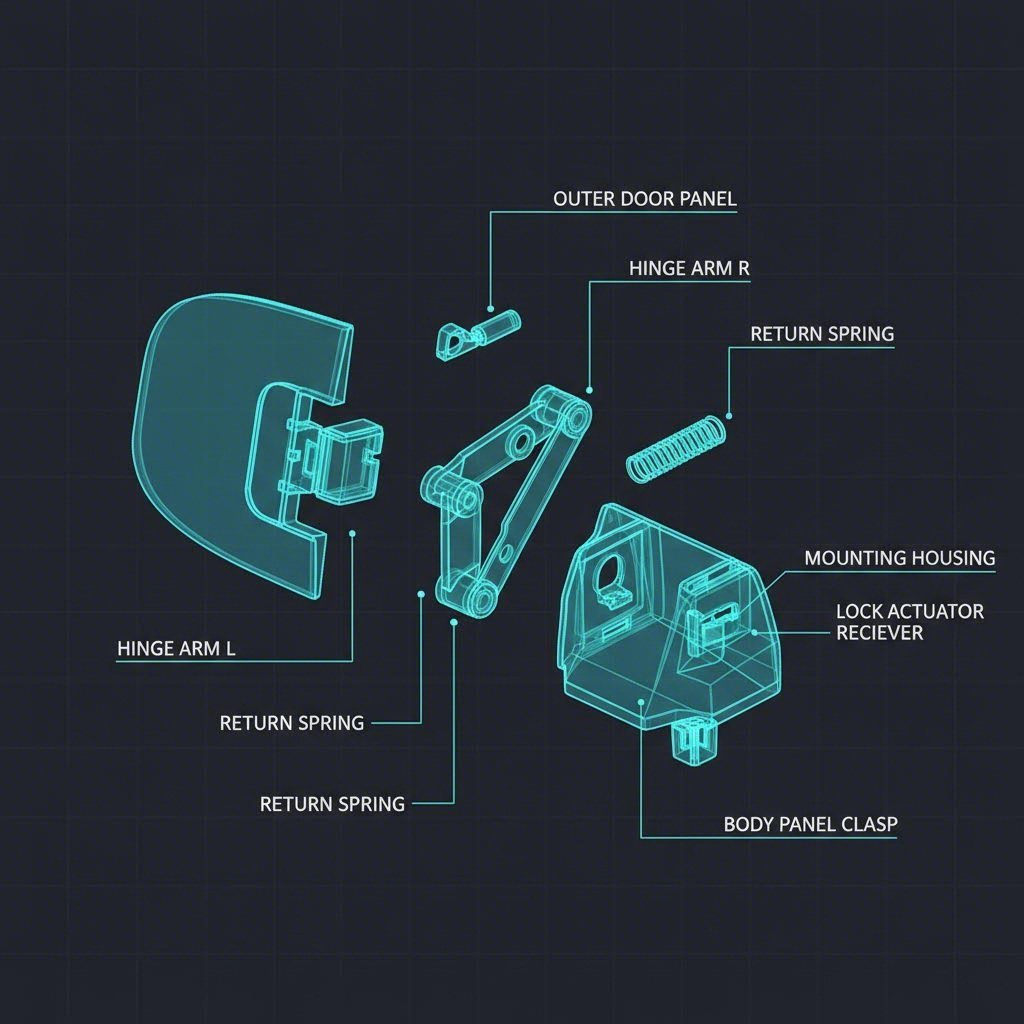

Інтеграція збірки: Повна паливна кришка рідко буває однією штампованою деталлю. Це збірка зовнішньої оболонки, внутрішнього важеля-петлі, пружинного механізму та чаші-корпусу. Збірки паливних кришок часто потребують вторинних операцій, таких як точкове зварювання або заклепування, щоб з'єднати ці компоненти. Механізм петлі має бути достатньо міцним, щоб витримувати тисячі циклів, одночасно зберігаючи правильне положення кришки.

Джерела постачання та стандарти якості

При закупівлі штампованих паливних кришок якість визначається точністю посадки та остатньою обробкою. Для оригінальних комплектуючих встановлено стандарт «клас А», що передбачає повну відсутність візуальних дефектів, таких як хвилястість, вм'ятини чи сліди штампу, оскільки вони будуть помітні крізь фарбу. Для B2B-покупців оцінка здатності постачальника включає перевірку програм обслуговування інструального оснащення та наявності сертифікацій контролю якості.

Оригінальні запчастини проти післяринкових: Постачальники OEM-обладнання працюють на великих обсягах (десятки тисяч одиниць) і використовують автоматичні прогресивні штампи. Навпаки, післяпродажний ринок і сфера відновлення — наприклад, ті, хто шукає зварювальні паливні кришки для кастомних вантажівок — часто використовують методи з нижчим обсягом виробництва або перепрофільовані деталі. Точність післяпродажних деталей може варіюватися, тому важливо перевірити товщину сталі та точність монтажних точок.

Якщо ви працюєте у проміжку між підтвердженням прототипу та масовим виробництвом, розгляньте можливість співпраці зі спеціалізованою виробничою фірмою. Shaoyi Metal Technology пропонує комплексні рішення штампування, підтверджені сертифікацією IATF 16949. З можливостями пресів до 600 тонн вони можуть виконувати складні вимоги глибокого витягування компонентів кришки паливного бака, забезпечуючи при цьому гнучкість для масштабування від 50 одиниць прототипів до мільйонів виробничих деталей.

Ключові показники якості для покупців:

- Рівень поверхні: Дверцята повинні ідеально розташовуватися на одному рівні з навколишньою панеллю кузова (зазвичай у межах ±0,5 мм).

- Узгодженість зазору: Зазор по периметру дверцят має бути рівномірним.

- Безбуртові краї: Усі штамповані краї повинні бути зачищені від заусенців, щоб запобігти травмам під час складання та забезпечити надійне зчеплення фарби.

Досконалість у кожній деталі

Проста кришка заправної гармати є результатом поєднання естетичного дизайну та механічної інженерії. Для досягнення безшовного вигляду потрібне володіння прогресивним штампуванням та глибоке розуміння матеріалознавства. Для виробників метою є повторюваність і ефективність; для власників транспортних засобів — довговічність і бездоганна інтеграція.

Чи створюєте ви порти для зарядки електромобілів наступного покоління, чи відновлюєте класичний вантажівник із спеціальним паливним бачком, якість штампування визначає кінцевий результат. Надаючи пріоритет матеріалам високої якості та точному інструменту, виробники забезпечують, що цей функціональний компонент удосконалює, а не псуватиме дизайн транспортного засобу.

Поширені запитання

1. Скільки коштує заміна кришки паливного бака?

Вартість значною мірою залежить від транспортного засобу та матеріалу. Стандартна кришка заміни зі штампованої сталі може коштувати від 20 до 90 доларів США. Спеціальні деталі для відновлення, такі як врізні бачки з нержавіючої сталі або спеціальні зварні вузли, можуть коштувати дорожче через менші обсяги виробництва та вищі витрати на матеріали.

2. У чому різниця між кришкою паливного бака та паливним бачком?

The кришка паливного бака — це зовнішня кришка на петлях, яка узгоджується з кузовом транспортного засобу. паливний бачок (або корпус) є глибоко витягнутою углибленою кишею за дверцятами, яка містить заливну горловину та кришку паливного бака. У багатьох сучасних конструкціях вони інтегровані в один вузол, але у проектах відновлення часто купують і встановлюють окремо.

3. Чи необхідні замки паливних дверцят?

Хоча сучасні транспортні засоби часто мають механізми дистанційного відкривання, інтегровані у защілку, старіші транспортні засоби або спеціальні конструкції можуть виграти від використання замкових кришок паливного бака або дверцят. Якщо безпека є пріоритетом, інвестування в замковий механізм є ефективним засобом запобігання сифонуванню палива та сторонньому втручанню.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —