Точні виробники металоконструкцій розкриті: 8 внутрішніх секретів, які пропускають покупці

Що насправді означає прецизійна металообробка

Коли ви чуєте термін «прецизійна металообробка», що приходить на думку? Якщо ви уявляєте звичайні зварювальні майстерні або загальні металообробні підприємства, ви пропускаєте важливу відмінність, яка розділяє звичайне виробництво та виробництво інженерного рівня . Різниця полягає не лише в якості — це точність вимірювань, настільки висока, що вони непомітні для неозброєного ока.

Прецизійна металообробка — це спеціалізований підхід до виробництва, який забезпечує розмірні допуски в межах від ±0,001 до ±0,010 дюйма, використовуючи сучасне обладнання з ЧПУ, суворі системи контролю якості та інженерну узгодженість для виготовлення компонентів, де навіть мікроскопічні відхилення можуть визначити успіх чи невдачу продукту.

Ця стаття є вашим повним посібником з розуміння точних металообробних виробників — чи ви спеціаліст із закупівель, який оцінює потенційних постачальників, інженер, що визначає критичні компоненти, чи особа, яка досліджує кар'єрні можливості в цій затребуваній галузі. Ви отримаєте внутрішнє розуміння, якого бракує більшості покупців, і дізнаєтеся, що саме відрізняє видатних виробників від решти.

Що відрізняє точну обробку від стандартної

Уявіть, що ви замовляєте сталеву пластину товщиною 1 дюйм. У стандартній обробці пластина може мати товщину від 0,970 до 1,030 дюйма — допуск ±0,030 дюйма, що цілком прийнятний для будівельних конструкцій або простих корпусів. Тепер уявіть ту саму пластину, виготовлену точними металообробними виробниками: товщина буде в межах від 0,995 до 1,005 дюйма — допуск лише ±0,005 дюймів .

Це шестикратне покращення точності не відбувається випадково. Точне виготовлення вимагає сучасних волоконно-лазерних систем, роботизованих гнітальних пресів з кутомірними системами та координатно-вимірювальних машин, які підтверджують точність при складних геометріях. Звичайні цехи просто не можуть відтворити такі можливості за допомогою універсального обладнання.

Розуміння стандартів допусків у металообробці

Допуски визначають припустимі межі відхилення будь-якого виготовленого компонента. Ось де справжня точність у металообробці має найбільше значення: різні процеси забезпечують кардинально різні результати.

Згідно з галузевими стандартами, фрезерні та токарні операції можуть досягати допусків аж до ±0,0001 дюйма, тоді як лазерний розріз зазвичай забезпечує ±0,005–±0,010 дюйма в залежності від товщини матеріалу. Порівняйте це з плазмовим різанням на рівні ±0,010–±0,020 дюйма або стандартними операціями гнучки на рівні ±0,010–±0,030 дюйма.

Чому це важливо для вас? Тому що відхилення на 0,020 дюйма може зробити аерокосмічний компонент абсолютно непридатним для використання, тоді як така сама похибка в загальному будівництві залишиться непоміченою. Точне виготовлення зазвичай підтримує допуски у межах ±0,005–±0,010 дюйма для складних деталей — стандарт, якого загальне виготовлення просто не може досягти.

Інвестиції в досягнення таких вузьких допусків виправдовуються завдяки відсутності потреби в переобробці, скороченню часу збирання та виробам, що працюють точно так, як було задумано. Як ви переконаєтеся далі у цьому посібнику, розуміння цих відмінностей — це перший секрет, що розділяє грамотних покупців від тих, хто набуває дорогий досвід важким шляхом.

Основні процеси точного металооброблення

Отже, ви розумієте значення допусків — але як саме точні виробники металевих конструкцій як насправді досягти таких надзвичайно жорстких специфікацій? Відповідь полягає в ретельно злагодженому поєднанні передових процесів, кожен з яких додає унікальні можливості кінцевому продукту. Розуміння цих основних методів допомагає вам оцінювати потенційних постачальників та ефективніше спілкуватися щодо вимог до вашого проекту.

Ось основні методи виготовлення, що визначають операції прецизійної металообробки:

- CNC обробка: Комп'ютерне фрезерування, токарна обробка та свердління, які видаляють матеріал із точністю до часток тисячних дюйма

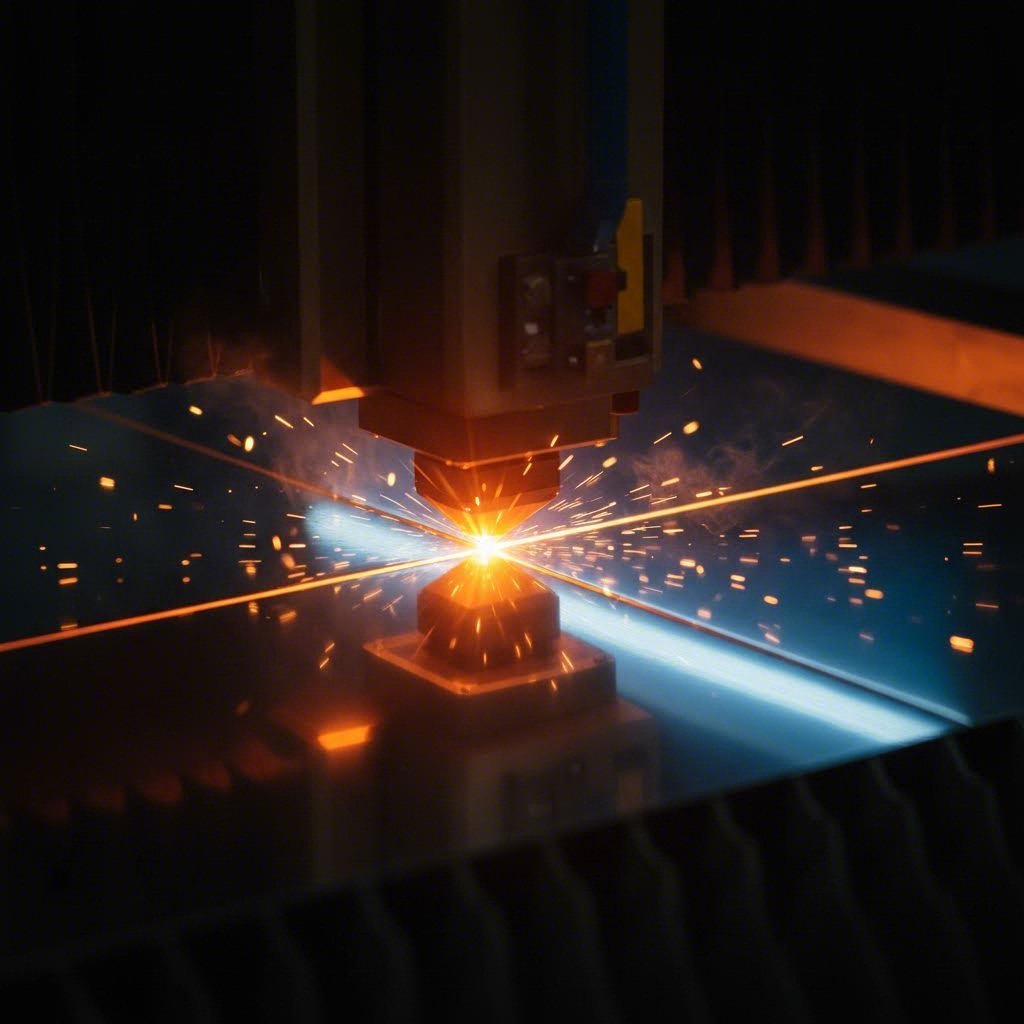

- Лазерна Розрізка: Потужні промені, які випаровують матеріал за заданими траєкторіями, забезпечуючи чисті краї без механічного контакту

- Точне штампування: Холодне формування за допомогою спеціально розроблених матриць для формування металевих компонентів на високих швидкостях із повторюваною точністю

- Зварювання: Операції з'єднання, які зберігають властивості основного матеріалу та забезпечують структурну цілісність

- Оздоблювальні операції: Обробка поверхні, яка захищає компоненти та додає розмірну точність кінцевим деталям

CNC-обробка та комп'ютерний контроль точності

Що робить обробку на верстатах з ЧПУ основою прецизійних металевих виробів? Це поєднання комп'ютеризованого керування з механічною різкою, яке виключає людські похибки. Кожний рух різального інструмента слідує заздалегідь запрограмованим інструкціям, повторюючи ту саму траєкторію з однаковою швидкістю та глибиною як для першої, так і для тисячної деталі.

Наприклад, фрезерування на верстатах з ЧПУ забезпечує допуски ±0,005 дюйма — приблизно товщину одного аркуша паперу. Цей двовимірний процес пропонує точність, подібну до традиційного фрезерування, але є більш доступним за ціною для відповідних застосувань. Технологія полягає в перетворенні вашого CAD-файлу на рухи верстату, гарантуючи, що те, що ви спроектували, точно відтвориться під час виготовлення.

Сучасні операції підприємств з точного виробництва металу поєднують кілька процесів ЧПУ в межах одного об'єкта. Деталь може розпочати обробку на токарному верстаті з ЧПУ, потім переміститися до вертикального обробного центру для фрезерування елементів, а потім пройти остаточне свердління та нарізання різьби — весь процес контролюється інтегрованим програмним забезпеченням, яке забезпечує стабільні геометричні параметри на всіх етапах.

Лазерна різка для складних конструкцій деталей

Здається складним? Лазерна різка фактично спрощує виробництво складних геометричних форм, які ускладнили б традиційні методи різання. За допомогою комп'ютерного числового управління потужний лазерний промінь випаровує матеріал по точно запрограмованих траєкторіях, залишаючи високоякісні кінцеві кромки без механічних напружень, властивих контактним інструментам.

Точність, якої можна досягти, залежить від типу матеріалу. Для металів зазвичай встановлюються допуски ±0,005 дюйма, тоді як для пластику та деревних матеріалів — приблизно ±0,009 дюйма. Вражає те, що ця стабільність допусків зберігається незалежно від розміру елемента: чи то вирізаєте ви отвір діаметром 0,25 дюйма, чи профіль розміром 6 дюймів, точність ±0,005 дюйма залишається сталою .

Сфери застосування охоплюють автозапчастини, корпуси електроніки, сільськогосподарське обладнання та медичні пристрої. Ця технологія чудово підходить для виготовлення складних форм із мінімальним часом налагодження, що робить її ідеальною як для прототипування, так і для серійного виробництва, де важлива гнучкість у проектуванні.

Прецізійна штампування та процеси холодного формування

Коли потрібно виготовити тисячі однакових компонентів на високій швидкості, саме прецизійне штампування є оптимальним рішенням. Цей метод холодного формування використовує спеціальні матриці та штампувальні преси для надання листовому металу постійної форми, забезпечуючи відтворюваність, якої не може досягти лазерна різка окремо у масовому виробництві.

Цей процес особливо добре підходить для електроінструментів, монтажних кріплень, компонентів шасі та рішень для кріплення. На відміну від операцій різання, які видаляють матеріал, штампування змінює його форму — це означає, що ви не платите за матеріал, який потрапить у відходи. Для обсягів виробництва, коли витрати на оснащення можна амортизувати на тисячах деталей, штампування часто забезпечує найнижчу вартість однієї деталі.

Технології зварювання та з'єднання

Точне зварювання виходить далеко за межі простого з'єднання двох шматків металу. Сучасні методи, такі як аргонодугове зварювання (TIG), лазерне зварювання та роботизоване дугове зварювання плавким електродом у середовищі інертного газу (MIG), дозволяють виробникам з'єднувати компоненти, зберігаючи вузькі допуски по всій готовій конструкції. Проблема полягає у контролі тепловкладу, щоб запобігти деформації та викривлення, які можуть вивести точно оброблені елементи за межі специфікацій.

Заходи контролю якості під час зварювання включають постійний моніторинг таких параметрів, як сила струму, напруга та швидкість переміщення. Багато прецизійних операцій використовують пристрої кріплення, які утримують компоненти в точному положенні під час зварювання, а потім перевіряють розмірну точність за допомогою координатно-вимірювального обладнання.

Операції остаточної обробки та їх вплив на розміри

Ось на що багато покупців не звертають уваги: операції остаточної обробки впливають на ваші кінцеві розміри. Покриття — це не просто поверхнева обробка; вони додають вимірювану товщину, яку обов’язково потрібно враховувати у специфікаціях конструкції.

Згідно з даними виготовлення, різні покриття додають різні значення до розмірів деталей:

- Нікелеву покривність: додає 0,0002 дюйма з кожного боку

- Зінкова покриття: додає 0,0003 дюйма з кожного боку

- Анодування: додає від 0,0002 до 0,0009 дюйма з кожного боку

- Порошкове олівання: додає від 0,002 до 0,005 дюйма з кожного боку

Уявіть точний отвір, розроблений для штифта діаметром 0,250 дюйма. Якщо ви нанесете порошкове покриття на цю деталь, не врахувавши товщину покриття, ви можете збільшити діаметр отвору до 0,010 дюйма — і раптом ваша посадка з натягом перетвориться на ковзну. Досвідчені спеціалісти з прецизійного металооброблення закладають такі фактори в процес перевірки проекту ще до початку виробництва.

Розуміння того, як ці процеси взаємодіють, пояснює, чому вибір матеріалу має таке саме значення, як і можливості процесу. У наступному розділі розглядаються метали, з якими найчастіше працюють спеціалісти з прецизійного металооброблення, — і чому правильний вибір матеріалу може визначити успіх або невдачу вашого проекту.

Матеріали, які використовують спеціалісти з прецизійного металооброблення

Ви бачили, як сучасні процеси забезпечують високу точність обробки, але ось секрет, який багато хто з покупців пропускає: навіть найсучасніше обладнання ЧПУ не зможе компенсувати неправильний вибір матеріалу. Метал, який ви обираєте, визначає допустимі допуски, експлуатаційні характеристики вашого компонента та, врешті-решт, загальну вартість проекту. Фахівці з прецизійного виготовлення виробів із листового металу чітко усвідомлюють цей взаємозв'язок, саме тому вибір матеріалу завжди є одним із перших кроків успішного проекту.

Уявіть це так: вибір металу для прецизійної обробки подібний до підбору інгредієнтів для рецепта. Кожен метал має власні властивості, які роблять його придатним для певних застосувань. Більш міцні метали витримують значні навантаження, тоді як інші пропонують кращий захист від корозії або вищу температуру плавлення. Розуміння цих характеристик допомагає приймати обґрунтовані рішення замість того, щоб вивчати дорогі уроки після початку виробництва.

Нержавіюча сталь і алюміній для високопродуктивних застосувань

Коли покупці запитують у компанії precision sheet metal shop inc щодо матеріалів, які найчастіше обробляються, дві назви постійно очолюють список: нержавіюча сталь і алюміній. Ці метали домінують у сфері прецизійного виготовлення з гарних на те причин.

Нержавіючу сталь заробляє свою репутацію завдяки винятковій міцності та стійкості до корозії. Марки нержавіючої сталі 304 і 316 стійкі до руйнування в агресивних середовищах, що робить їх незамінними у медичній, харчовій промисловості та суднобудуванні. Згідно з промислових специфікацій , нержавіючу сталь важче обробляти, ніж алюміній — потрібно більше часу та спеціалізованого інструменту, — але вона забезпечує довговічність і структурну цілісність, що виправдовує інвестиції.

Що щодо досягнення допусків? Холоднокатаний нержавіючий сталь забезпечує вужчі допуски за товщиною, ніж гарячекатані аналоги. Для листів товщиною менше 1,0 мм і шириною менше 1250 мм виробники зазвичай досягають допусків за товщиною в межах ±0,030–±0,035 мм. Ця стабільність має значення, коли ви складаєте компоненти або працюєте з невеликими зазорами.

Алюміній є найуніверсальнішим варіантом у прецизійному виготовленні завдяки легкості, чудовій оброблюваності та природній корозійній стійкості. Сорт 6061 гармонійно поєднує міцність і технологічність, тоді як алюміній 7075 забезпечує підвищену міцність для високопродуктивних авіаційних та автомобільних компонентів. Оскільки алюміній обробляється легше, ніж сталь, для еквівалентних геометрій часто можна спостерігати скорочення термінів виконання та нижчу вартість на одиницю продукції.

Вуглецева сталь і холоднокатані альтернативи

Потрібна міцність без премії за нержавіючу сталь? Вуглецева сталь забезпечує вигідне поєднання механічних властивостей, низької вартості та хорошої оброблюваності різанням. Марки, такі як 1018 і 1045, мають різний рівень твердості, що підходить для різних процесів фрезерування та формування. Виробники металовиробів у Пенсильванії часто рекомендують вуглецеву сталь для конструкційних та промислових компонентів, де контакт із корозією обмежений або можуть бути нанесені захисні покриття.

Ось що варто зазначити: процес прокатки суттєво впливає на допуски, яких можна очікувати. Гарячекатана сталь, оброблена при температурі понад 1700 °F, має більші відхилення за товщиною через неконтрольоване охолодження. Холоднокатана сталь проходить додаткову обробку при кімнатній температурі, що покращує міцність, стан поверхні та розмірну точність. Для прецизійних застосувань холоднокатаний матеріал зазвичай виправдовує невелику надбавку до ціни.

Спеціальні метали для вимогливих умов експлуатації

Деякі застосунки вимагають матеріалів, що виходять за межі стандартних варіантів. Мідь, латунь і титан кожен займає певні ніші у прецизійному виготовленні.

Мідь відрізняється чудовою електричною та теплопровідністю, що робить його незамінним для електричних контактів, теплообмінників та промислових компонентів. Хоча мідь м'якша і легше деформується, ніж сталь, вона забезпечує жорсткі допуски та досягає відмінної якості поверхні завдяки ретельній обробці на верстатах з ЧПУ.

Медлян поєднує чудову електропровідність із стійкістю до корозії та привабливим зовнішнім виглядом, схожим на золото. Поза естетикою, латунь чудово обробляється — зменшуючи знос інструменту та підвищуючи ефективність виробництва. Електричні компоненти, сантехнічні приладдя та декоративні архітектурні елементи всі виграють від виготовлення з латуні.

Титан привертає увагу в авіації, медицині та високоперformance інженерія завдяки надзвичайно високому співвідношенню міцності до ваги та біосумісності. Так, титан важко обробляти, і для цього потрібне спеціалізоване обладнання. Але коли потрібні медичні імпланти або елементи силової конструкції літака, унікальні властивості титану виправдовують додаткову складність виробництва.

Критерії вибору матеріалу, що визначають рішення

Як досвідчені виробники обирають матеріали? Вони оцінюють п’ять основних властивостей залежно від ваших експлуатаційних вимог:

- Міцність на розтяг: Зусилля, яке метал витримує без руйнування — критично важливо для компонентів, що піддаються значним навантаженням

- Стійкість до корозії: Необхідно при експлуатації в солоній воді, вологих середовищах або контакті з хімікатами

- Сварюваність: Метали, які легко зварюються, скорочують час та витрати на виробництво

- Машиноспроможність: Наскільки легко матеріал піддається обробці стандартним інструментом впливає на терміни поставки та ціну

- Пластичність і формоутворюваність: Визначає, які форми можна отримати без тріщин або руйнування

| Тип матеріалу | Ключові властивості | Зазвичай застосовуються | Досяжність допусків |

|---|---|---|---|

| Нержавіюча сталь (304/316) | Висока міцність, чудова стійкість до корозії, довговічність | Медичні пристрої, переробка харчових продуктів, морське обладнання | товщина ±0,030 до ±0,060 мм (холоднокатаний) |

| Алюміній (6061/7075) | Легкий, чудово обробляється, стійкий до корозії | Компоненти для авіакосмічної галузі, автомобільні деталі, корпуси електроніки | товщина ±0,03 до ±0,24 мм залежно від калібру |

| Вуглецева сталь (1018/1045) | Висока міцність, економічна ефективність, добре обробляється | Конструкційні компоненти, промислове обладнання, кріпильні вироби | товщина ±0,17 до ±0,46 мм (гарячекатаний) |

| Холодно катений сталь (SPCC) | Покращена міцність, гладка поверхня, вужчі допуски | Точні збірки, автотранспортні панелі, побутова техніка | товщина ±0,05 до ±0,22 мм |

| Мідь | Виняткові електрична та теплопровідність, м'який, формований | Електричні контакти, теплообмінники, шини | Виняткове утримання допусків при операціях ЧПУ |

| Медлян | Добра провідність, стійкість до корозії, легке оброблення | Електричні компоненти, сантехнічне обладнання, декоративні деталі | Низький знос інструменту забезпечує постійну точність |

| Титан | Надзвичайне співвідношення міцності до ваги, біосумісний, стійкий до корозії | Конструкції авіаційно-космічної галузі, медичні імпланти, високоефективні інженерні розробки | Потребує спеціалізованого інструменту; досягається висока точність при правильному налаштуванні |

Зверніть увагу, як значно варіюється можливість досягнення допусків залежно від матеріалів? Ця варіативність пояснює, чому досвідчені виробники прецизійних виробів обговорюють вибір матеріалу перед тим, як надати цінову пропозицію на ваш проект. Правильний вибір матеріалу одночасно оптимізує продуктивність, технологічність виготовлення та вартість.

Розуміння матеріалів є обов’язковим — але знання того, які галузі потребують прецизійного виготовлення, показує, чому ці можливості мають таке велике значення. У наступному розділі розглядаються сфери, де витримання вузьких допусків — це не просто побажання, а абсолютно необхідна вимога.

Галузі, що залежать від прецизійного металооброблення

Ось що відрізняє звичайних покупців від професійних фахівців із закупівель: розуміння того, що прецизійна металообробка — це не розкіш, а обов’язкова вимога в певних галузях. Коли компонент виходить з ладу у вашій побутовій електроніці, виникає незручне гарантійне зобов’язання. Коли ж компонент виходить з ладу на борту літака на висоті 35 000 футів або всередині тіла пацієнта, наслідки можуть бути катастрофічними. Саме ця реальність пояснює, чому певні галузі вимагають можливостей обробки, які загальна металообробка просто не здатна забезпечити.

Галузі, які потребують прецизійної металообробки, мають спільні характеристики: сувора регуляторна перевірка, нульова терпимість до відмов і компоненти, в яких мікроскопічні відхилення визначають, чи працюватиме продукт чи буде завдано шкоди людині. Розглянемо, чого вимагає кожен сектор і чому так критично важливі саме прецизійні можливості.

- Аерокосмічна та оборонна промисловість: Компоненти, критичні для польоту, з вимогами до сертифікації AS9100 та відповідності FAA/EASA

- Автомобільна промисловість: Шасі, підвіска та конструкційні деталі, що вимагають систем якості IATF 16949

- Медичні пристрої: Хірургічні інструменти та імпланти, які підлягають стандартам FDA QSR та ISO 13485

- Електроніка: Корпуси, радіатори та екрани з урахуванням ЕМІ/РФІ

- Фармацевтика та харчова промисловість: Санітарне обладнання, що відповідає вимогам FDA та стандартам гігієнічного проектування

Вимоги до компонентів аерокосмічної та оборонної галузей

Коли ви виробляєте компоненти, що забезпечують польоти літаків і функціонування оборонних систем, немає місця помилкам. Виготовлення металевих виробів для аерокосмічної галузі є одним із найважчих завдань точного виробництва — і вимоги до сертифікації відображають цю реальність.

За словами спеціалістів з виготовлення в аерокосмічній галузі, точність є першорядною, оскільки складні компоненти мають відповідати суворим допускам і стандартам якості, щоб забезпечити міцність конструкції та надійність кінцевих продуктів. Це не просто корпоративні заяви — це вимога законодавства. Федеральне авіаційне управління (FAA) контролює дотримання Федеральних авіаційних правил щодо сертифікації, матеріалів, управління якістю, проектування та випробувань на безпеку. Європейські виробники стикаються з аналогічним наглядом з боку Агентства з безпеки авіації Європейського союзу (EASA).

Які сертифікації слід перевіряти під час вибору виробників аерокосмічної галузі? Сертифікація AS9100 вважається галузевим золотим стандартом. Ця система управління якістю базується на ISO 9001, але доповнюється вимогами, специфічними для аерокосмічної галузі, зокрема щодо управління конфігурацією, оцінки ризиків та безпеки продукту. Для отримання сертифікації AS9100 необхідно продемонструвати відповідність суворим стандартам виробництва та управління якістю — не кожен цех з точного виготовлення металевих виробів досягає цього рівня.

Вибір матеріалу має особливе значення в авіаційній промисловості. Виробники, що працюють зі сплавами авіаційного класу, мають розуміти специфічні вимоги до обробки поверхонь і загартування. Компоненти варіюються від каркасів літаків до деталей двигунів, систем авіоніки та конструктивних елементів, де збої недопустимі. До інструментів, що забезпечують цю точність, належать CNC-обробка для витримання жорстких допусків, лазерна різка для швидкості та зменшення відходів матеріалу та все частіше — 3D-друк для складних геометрій і швидкого прототипування.

Стандарти виготовлення медичних пристроїв

Уявіть хірургічний інструмент, який на 0,015 дюйма довший, ніж передбачено. У більшості галузей таке відхилення не мало б значення. У операційній кімнаті це може означати різницю між успішною операцією та шкодою пацієнту. Виготовлення медичних приладів вимагає прецизійного виробництва, підкріпленого комплексними системами якості, — і FDA серйозно ставиться до дотримання вимог.

FDA класифікує медичні вироби на три категорії залежно від рівня ризику, кожна з яких передбачає різні вимоги до виробництва:

- Клас I (найнижчий рівень ризику): Базове обладнання, наприклад, діагностичні рукавички, що потребує загальних контролей та Доброго виробничого контролю

- Клас II (середній рівень ризику): Хірургічні інструменти та обладнання для моніторингу пацієнтів, що потребують попереднього повідомлення на ринку 510(k) та повного дотримання системи якості

- Клас III (найвищий рівень ризику): Пристрої, що підтримують життя, наприклад, імплантовані кардіостимулятори, що потребують попереднього схвалення на ринку, даних клінічних досліджень та найсуворіших виробничих контролів

Регламент FDA щодо системи якості (21 CFR Part 820) встановлює обов’язкові вимоги, які мають розуміти виробники прецизійних виробів. Згідно з думкою експертів з дотримання вимог у галузі виробництва медичних виробів , ключові елементи включають контроль проектування, системи управління документацією, валідацію процесів та комплексну відстежуваність через реєстри історії виробів. Зокрема для металообробки, підтвердження якості зварювання, контроль термообробки та перевірені процедури очищення потребують наявності документально підтверджених даних про стабільні результати.

Вимоги до матеріалів значно відрізняються від комерційного застосування. Нержавіюча сталь марки 316L домінує у імплантабельних пристроях та хірургічних інструментах завдяки своїй стійкості до корозії та біосумісності. Титанові сплави, такі як Ti-6Al-4V, використовуються в застосунках, де потрібні міцність і властивості остеоінтеграції. У чому полягає головна відмінність від комерційних матеріалів? Повна документація — метали медичного класу потребують повних звітів випробувань заводу-виробника, номерів плавки та сертифікації хімічних і механічних властивостей, що дозволяє проводити підтримку зворотного відкликання конкретних партій у разі виникнення проблем.

Що додає до витрат на виробництво відповідність вимогам FDA? Очікуйте підвищення вартості одиниці продукції на 15–30% порівняно з комерційним виробництвом, а також додатковий час на валідацію процесів (зазвичай 6–12 тижнів) та первинний огляд зразка. Початкове виробництво медичних пристроїв часто вимагає 10–18 тижнів замість 4–6 тижнів для порівнянних комерційних компонентів.

Вимоги до точності в автомобільній промисловості

Автомобільна галузь ставить перед виробниками прецизійних металевих виробів унікальні завдання: необхідність масового виробництва, жорсткі обмеження вартості та очікування якості без дефектів. Незалежно від того, чи виготовляються компоненти шасі, елементи підвіски чи конструкційні збірки, постачальники для автомобільної промисловості мають забезпечити баланс між прецизійністю та ефективністю виробництва.

Сертифікація IATF 16949 є стандартом управління якістю в автомобільній галузі. Цей стандарт ґрунтується на ISO 9001, доповнюючи його специфічними вимогами для автомобільної галузі щодо затвердження деталей, планів контролю та аналізу видів відмов. Humanetics Precision Metal Works та інші постачальники автокомпонентів значно інвестують у підтримання цих сертифікацій, оскільки великі OEM-виробники вимагають їх для кваліфікації постачальників.

Елементи шасі та підвіски демонструють важливість прецизійності в автомобільній промисловості. Ці деталі постійно піддаються навантаженню під час роботи транспортного засобу — вібрації, ударні навантаження та вплив навколишнього середовища. Точність розмірів забезпечує правильне прилягання під час монтажу на конвеєрі, а стабільні властивості матеріалу гарантують тривалу надійність. Деталі, що виходять за межі технічних умов, призводять до рекламацій, відкликань і погіршення взаємин із постачальниками.

Електроніка та термокерування

Корпуси електроніки та компоненти систем теплового управління становлять розширювану сферу застосування прецизійного виготовлення з листового металу. Оскільки пристрої стають меншими за розміром і потужнішими, управління температурним режимом стає критичним — а для радіаторів необхідний точний контроль розмірів, щоб забезпечити належний контакт із компонентами, які вони мають охолоджувати.

Екранування ЕМІ/РЧІ ставить додаткові вимоги до точності. Ефективність екранування електромагнітних перешкод залежить від цілісності корпусу — зазори чи неправильна посадка створюють шляхи проникнення перешкод, що робить екранування марним. Виробники таких компонентів мають дотримуватися жорстких допусків на всіх стикових поверхнях, забезпечуючи одночасно належний контакт заземлення.

Фармацевтичне та харчове обладнання

Коли обладнання контактує з харчовими продуктами або фармацевтичними інгредієнтами, регуляторні вимоги поширюються не лише на розмірну точність, а й на санітарний дизайн. Відповідність вимогам FDA щодо обладнання для харчової та фармацевтичної галузей спрямована на запобігання забрудненню, забезпечення якісного очищення та усунення місць, де можуть розмножуватися бактерії.

Вимоги до чистоти поверхні в цих галузях виходять за межі естетики. Більш шорсткі поверхні створюють середовище для розвитку бактерій, які витримують процедури очищення, що призводить до ризику забруднення. Точні виробники, які обслуговують харчову та фармацевтичну галузі, часто вказують точні значення шорсткості поверхні (вимірювані як Ra) та використовують спеціальні процеси оздоблення для отримання гігієнічних поверхонь. Особливу увагу приділяють зварним з'єднанням — неповна проварка або шорсткий профіль зварного шва ускладнюють очищення та можуть підірвати безпеку продукту.

Виробники металевих виробів із Йорка, такі як York metal fabricators inc, та інші регіональні виробники, що обслуговують ці галузі, ведуть системи документування, які відстежують сертифікацію матеріалів, підтвердження чистоти та контроль технологічних процесів, щоб відповідати вимогам інспекції FDA.

Будівельні та промислові застосування

Хоча у будівельних та промислових застосуваннях можуть допускатися більші допуски, ніж у авіаційній або медичній галузях, точне виготовлення все ж забезпечує суттєву вигоду. З'єднання з конструкційної сталі з точним дотриманням розмірів скорочують час на монтаж та гарантують проектну несучу здатність. Компоненти промислового обладнання зі стабільними розмірами спрощують обслуговування та заміну деталей.

Різниця полягає в тому, де важлива точність. Наприклад, конструкційне з'єднання будівлі може допускати загальний допуск ±0,030 дюйма, але вимагати точності ±0,005 дюйма для розташування отворів під болти. Розуміння цих нюансів дозволяє виробникам застосовувати можливості точної обробки там, де вони додають вартість, не перенавантажуючи конструкцію надмірною точністю там, де достатньо більш широких допусків.

Розуміння того, які галузі потребують прецизійних навичок, допомагає зрозуміти очікування ринку, але знання про те, як побудувати кар'єру в цій сфері, відкриває різні можливості. У наступному розділі розглядаються шляхи від посад на початковому рівні до кваліфікації майстра-виготовлювача.

Кар'єрні шляхи в прецизійному виготовленні металевих виробів

Отже, ви розглядаєте можливість працювати з фахівцями з прецизійного виготовлення металевих виробів, але з чого вам насправді починати? На відміну від багатьох інших кваліфікованих професій, де шляхи нечіткі, прецизійне виготовлення металевих виробів пропонує структурований розвиток — від повного початківця до професіонала з національним визнанням. Інвестиції значні: зазвичай 4000 годин практичної підготовки в поєднанні з формальним навчанням у класі. Нагорода? Кваліфікація, яка відкриває двері в авіакосмічній, медичній, автомобільній галузях та передових виробництвах.

Ось що більшість посібників з кар'єри вам не скаже: виготовлення прецизійних металевих виробів є професією середнього рівня навчання, яка закріплює базові навички виготовлення, водночас розвиваючи спеціалізовані компетенції у читанні креслень, роботі з верстатним устаткуванням та прецизійних вимірах. Закінчення програми означає не просто працевлаштування — воно дає можливість просуватися на посади токаря, інспектора з контролю якості, програміста ЧПУ або начальника зміни.

Від початківця до майстра-технолога

Як виглядає шлях від новачка до атестованого фахівця насправді? Комітет спільної програми навчання в галузі авіації та космонавтики (AJAC) Aerospace Joint Apprenticeship Committee (AJAC) пропонує одну з найструктурованіших доступних доріг, забезпечуючи чіткий прогрес через чотири визначені етапи:

- Етап 1 (години 0–1 000): Учні початкового рівня отримують 60% від заробітної плати кваліфікованих працівників, опановуючи основи роботи на верстаку та базові навички роботи з листовим металом. Цей етап закладає основу для читання креслень, розрахунку розмірів і розуміння основних допусків за допомогою мікрометрів та штангенциркулів.

- Крок 2 (години 1 001–2 000): Заробітна плата зростає до 70% від кваліфікаційного рівня, що супроводжується глибшим опануванням налаштування та роботи з ЧПУ. Учні починають програмувати та експлуатувати високотехнологічні різальні верстати, а також розвивати навички роботи з пробивними пресами.

- Крок 3 (години 2 001–3 000): На рівні 80% від кваліфікаційної зарплати увага зміщується до роботи з гнучними пресами та технології лазерного різання. Цей етап акцентує увагу на прецизійному формуванні, розрахунках гнуття та розумінні властивостей матеріалів, які впливають на результати виготовлення виробів.

- Крок 4 (години 3 001–4 000): Остаточний етап, що охоплює 90% шляху, включає передові методи інспектування, роботу з CAD/CAM та глибокі знання матеріалів. Завершення дозволяє претендувати на сертифікацію майстра.

Використовуючи базову ставку AJAC у розмірі 20,00 дол. США за годину як орієнтир, учні проходять шлях від 12,00 дол. США/годину на початку до 18,00 дол. США/годину перед отриманням повного статусу майстра. Після завершення програми токарі-лудильники в Орегоні наразі отримують мінімальну заробітну плату майстра в розмірі 34,80 дол. США за годину —що свідчить про значний заробітковий потенціал для тих, хто повністю пройшов шлях учіння.

Навички, набуті в процесі програми учіння

Що саме ви вивчите протягом цих 4000 годин? Структуроване навчання на робочому місці розподілене за конкретними компетентностями:

| Компетентність практичного навчання | Приблизна кількість годин | Набуті навички |

|---|---|---|

| Столярні роботи | 100 | Володіння ручним інструментом, методи розмітки, основи збірки |

| Основи цеху з обробки листового металу | 1,100 | Обробка матеріалів, безпека у цеху, основи виготовлення |

| Налаштування та експлуатація CNC | 800 | Програмування верстатів, процедури налаштування, усунення несправностей під час роботи |

| Чавунний прес | 500 | Налаштування штампів, подача матеріалу, перевірка якості |

| Натисніть гальму | 500 | Розрахунки згинання, вибір інструменту, вимірювання кутів |

| Лазери та технології різання | 200 | Робота лазера, параметри різання, врахування матеріалу |

| Перевірка | 400 | Вимірювальні інструменти, перевірка допусків, документування якості |

| Матеріали та властивості | 200 | Металеві характеристики, поведінка при формуванні, вибір матеріалу |

| CAD/CAM | 200 | Комп'ютерне проектування, програмування виробництва, інтерпретація файлів |

Навчання в аудиторії проходить паралельно з навчанням на робочому місці. Учні AJAC завершують вісім курсів коледжу , кожен тривалістю 50 годин лекцій та практичного застосування. Заняття проходять один раз на тиждень увечері — зазвичай у вівторок, середу або четвер з 17:00 до 21:00, що дозволяє учням працювати повний робочий день, одночасно отримуючи освіту.

Вимоги до освіти та початок навчання

Цікавите, чи підходите ви? Вимоги залишаються доступними для мотивованих кандидатів:

- Атестат про повну середню освіту або еквівалент

- Мінімальний вік — 17 років

- Здатність виконувати фізичні вимоги до професії

- Мінімальні бали за тестом COMPASS, тестом ASSET, оцінюванням WOWI або завершення курсів з математики та англійської мови на рівні коледжу (бал 90 або вище)

Шлях до зарахування передбачає визначення роботодавця, який співпрацює з програмами навчання за системою учнівства, отримання погодження від компанії на участь та підписання угоди про учнівство. Зареєстровані учні автоматично отримують знижку 50% на оплату навчання, і понад половина роботодавців-партнерів обирає оплату решти вартості навчання — завдяки чому для багатьох учасників уся програма учнівства є безкоштовною.

Для тих, хто бажає отримати пов'язані кваліфікаційні посвідчення, спільнотні коледжі, такі як Lane Community College пропонують програми, що поєднують учнівство з можливістю отримання ступеня молодшого спеціаліста. Їхня програма з виготовлення виробів із листового металу триває чотири роки і передбачає 144 години навчання щороку разом із 8000 годинами практичної роботи — після чого учасники мають право претендувати на отримання ліцензії фахівця через Відділ будівельних норм штату Орегон.

Шлях кар'єри чіткий, зростання заробітної плати задокументоване, а навички, які ви розвинете, відкривають двері в багатьох галузях. Але незалежно від того, чи будуєте ви кар'єру, чи оцінюєте потенційних постачальників, розуміння того, як вибрати правильного виробника прецизійних металоконструкцій, вимагає знання того, що відрізняє виняткові операції від середніх.

Як оцінити та вибрати виробника прецизійних металоконструкцій

Ви визначили вимоги до свого проекту й розумієте, що таке прецизійне виготовлення металоконструкцій,— тепер настає рішення, яке визначить, чи буде ваш проект успішним, чи перетвориться на дорогий урок. Вибір правильного партнера з виготовлення — це не просто пошук найнижчої пропозиції. Це означає знайти виробника, чиї можливості, системи якості та стиль комунікації відповідають вашим конкретним потребам. Помилка призведе до затримок, проблем із якістю та витрат, які значно перевищать економію від вибору дешевшого постачальника.

Процес оцінки вимагає аналізу п’яти ключових факторів, які є пріоритетними для досвідчених фахівців із закупівель: досвід у галузі, внутрішні можливості, інженерну підтримку, сертифікації якості та масштабованість із ефективною комунікацією. Розглянемо детально, на що слід звернути увагу в кожній із цих сфер.

Сертифікації якості, що мають значення

Ось секрет, який багато закупівельників проглядають: сертифікації — це не просто логотипи на вебсайті; вони свідчать про наявність документально оформлених систем, що гарантують стабільну якість результатів. Різні галузі потребують різних сертифікацій, а співпраця з виробником без належних документів може повністю дискваліфікувати ваш кінцевий продукт на цільовому ринку.

Які сертифікації слід перевірити? спеціалісти з управління якістю зазначають, що IATF 16949 (автомобільна промисловість) та AS9100 (аерокосмічна галузь) ґрунтуються на основі ISO 9001, доповнюючись вимогами, специфічними для окремих секторів:

- ISO 9001: Базовий стандарт управління якістю, що демонструє наявність документальних процесів і зобов’язання щодо постійного вдосконалення

- IATF 16949: Автомобільний стандарт, спрямований на запобігання дефектам, зменшення варіацій та усунення відходів у ланцюгах поставок — обов’язковий для більшості постачальників OEM

- AS9100: Аерокосмічний стандарт, що акцентує увагу на управлінні конфігурацією, оцінці ризиків та безпеці продуктів для компонентів, придатних до польотів

- ISO 13485: Стандарт виробництва медичних приладів, спрямований на дотримання нормативних вимог та контролю проектування

Ця різниця має велике значення. Автомобільна сертифікація (IATF 16949) передбачає надзвичайно високу узгодженість при великих обсягах, де покращення процесів та економія часу/витрат мають вирішальне значення. Аерокосмічна сертифікація (AS9100) насамперед орієнтована на виготовлення придатних до польотів деталей із застосуванням необхідних контрольних механізмів. Обидва стандарти передбачають суворе аудитування та постійну відповідність — це не одноразові досягнення.

Зокрема для автомобільних застосувань виробники, такі як Shaoyi (Ningbo) Metal Technology показати, як сертифікація IATF 16949 поєднується з практичними можливостями, такими як швидке прототипування за 5 днів і комплексна підтримка DFM, щоб прискорити роботу ланцюга поставок для шасі, підвісок і конструкційних компонентів.

Оцінка виробничих можливостей та термінів поставки

Не всі виробничі цехи пропонують однакові можливості — і передані стороннім підрядникам операції створюють прогалини, які впливають на ваші строки та стабільність якості. Коли виробник вирізає метал у себе, але передає обробку, фінішну обробку чи збірку субпідрядникам, ви стикаєтеся з ризиком затримок, порушень комунікації та нестабільних стандартів якості.

Комплексні інтегровані об'єкти оптимізують весь ваш проект в одному місці. За даними аналітиків галузі виготовлення металовиробів, ключові можливості, які слід перевірити, включають:

- Лазерна різка, плазмова різка або гідроабразивна різка

- Обробка на ЧПУ та токарна обробка

- Прецизійне формування та гнучка на прес-ножах

- Зварювання TIG/MIG та роботизоване зварювання

- Порошкове фарбування, анодування або інші варіанти остаточної обробки

- Підтримка збірки та тестування

Сучасне обладнання та автоматизація забезпечують відтворюваність, ефективність і можливість масштабування. Запитайте потенційних партнерів про термін експлуатації їхнього обладнання, графіки технічного обслуговування та резервні потужності. Виробник, який використовує застаріле обладнання на межі максимальної потужності, створює ризик для графіку поставок, якого уникнуть сучасні автоматизовані виробництва.

Інженерна підтримка та проектування

Успішне точне металооброблення починається не з верстата — воно починається з інженерної співпраці. Найкращі виробники аналізують ваші креслення, CAD-файли, допуски та функціональні вимоги ще до надання комерційної пропозиції, виявляючи потенційні технологічні труднощі, поки рішення залишаються недорогими.

Підтримка проектування з урахуванням технологічності (DFM) є особливо цінною. Досвідчені інженери виявляють можливості для вдосконалення конструкцій задля економічного виробництва без погіршення продуктивності. Це може означати запропоновані альтернативні послідовності гнучки, які зменшують обробку, рекомендації щодо зміни товщини матеріалу для поліпшення формування або визначення надто жорстких допусків, ніж необхідно для вашого застосування.

Під час оцінки партнерів запитайте, чи надають вони:

- Підтримку CAD/CAM та сумісність файлів

- Випробування та перевірку прототипів

- Інженерну консультацію на етапі проектування

- Рекомендації щодо оптимізації матеріалів та конструкції

Виробники, які пропонують швидке оформлення комерційних пропозицій — деякі надають відповіді протягом 12 годин, — демонструють інженерний потенціал для швидкого перегляду проектів. Така оперативність має значення, коли ви порівнюєте варіанти або стикаєтеся з жорсткими термінами розробки.

Досвід та знання промисловості

Роки роботи в бізнесі перекладаються у глибші знання матеріалів, удосконалені процеси та здатність передбачати проблеми до того, як вони перетворяться на коштовні неприємності. Досвідчені виробники розуміють, як різні метали — алюміній, нержавіюча сталь, вуглецева сталь, спеціальні сплави — поводяться під час різання, формування та зварювання.

Перш ніж обирати партнера, дослідіть:

- Як довго вони виготовляють складні металеві деталі?

- Чи мають вони документально підтверджений досвід у вашій галузі чи у схожих застосунках?

- Чи можуть вони надати приклади кейсів, зразки чи рекомендації клієнтів?

Досвід у конкретній галузі особливо важливий для регульованих секторів. Виробник, що має досвід із прецизійною сталью у будівельних проектах у Роаноці, штат Вірджинія, може не мати необхідних систем документування для виробництва медичних пристроїв. Навпаки, підприємства, орієнтовані на авіаційну галузь, можуть надмірно ускладнювати рішення для застосунків, де достатні простіші підходи.

Масштабованість та стандарти комунікації

Ваш ідеальний партнер підтримує як поточні потреби в прототипах, так і майбутні обсяги виробництва, не поступаючись якості. Оцініть, чи можуть виробники масштабувати виробництво від окремих прототипів до повних серій, а також чи зберігають їхні системи забезпечення якості стабільність при зміні обсягів.

Прозора комунікація запобігає дороговказним несподіванкам. Надійні виробники надають чіткі строки, проактивні оновлення щодо проекту та реалістичні очікування з самого початку. Дізнайтеся про їхні протоколи комунікації: чи матимете ви персонального контактного працівника з проекту? Як часто ви будете отримувати оновлення щодо стану? Який у них процес вирішення питань, пов’язаних із змінами в конструкції чи непередбаченими проблемами?

| Критерії оцінки | Що слід шукати | Чому це важливо |

|---|---|---|

| Сертифікація якості | Базовий стандарт ISO 9001; IATF 16949 для автомобільної галузі; AS9100 для авіації; ISO 13485 для медичної галузі | Сертифікати свідчать про наявність документально оформлених систем якості та відповідності галузевим вимогам — часто є обов’язковими для кваліфікації постачальників |

| Власні виробничі потужності | Комплексні послуги — від різання до оздоблення та складання — в одному місці | Скорочує терміни виконання, покращує комунікацію, забезпечує постійний рівень якості протягом усього виробничого процесу |

| Інженерна підтримка | Консультації з DFM, можливості CAD/CAM, тестування прототипів, рекомендації щодо матеріалів | Рання інженерна взаємодія дозволяє виявляти проблеми на етапі, коли їх вирішення ще недороге; оптимізує конструкції для можливості виробництва |

| Досвід у галузі | Документовані проекти у вашій галузі; розуміння галузевих стандартів та матеріалів | Досвідчені виробники передбачають труднощі, розуміють вимоги нормативних актів і надають відповідні рішення |

| Масштабованість виробництва | Здатність виготовляти як прототипи, так і серійні обсяги; сучасне обладнання з резервними потужностями | Забезпечує можливість росту вашого постачальника разом із вашими потребами без погіршення якості чи значного подовження термінів виконання |

| Виконання термінів поставки | Швидке прототипування (5 днів або швидше); швидке надання комерційних пропозицій (12–24 години); реалістичні виробничі графіки | Переваги щодо швидкості виходу на ринок; оперативні партнери адаптуються до змінних вимог без порушення графіку |

| Якість комунікації | Персональні контакти для проекту; проактивні оновлення; чіткі процедури ескалації | Прозора комунікація запобігає несподіванкам і забезпечує узгодженість проектів на всіх етапах — від концепції до поставки |

Пам’ятайте: наймання виробника — це не просто закупівля, а довгострокові інвестиції в продуктивність і надійність вашого продукту. Правильний партнер надає інженерну експертизу, сучасні технології, сертифіковані системи якості та спільну комунікацію, що додають вартість понад сам матеріал.

Розуміння критеріїв оцінки дає вам основу для вибору постачальника, а знання того, що саме потрібно для отримання кожної сертифікації — і чому певні галузі їх вимагають — допоможе ставити правильні питання під час оцінювання постачальників.

Сертифікації якості та галузеві стандарти

Ви дізналися, як оцінювати потенційних партнерів з виготовлення, але саме тут багато покупців роблять помилки: вони не розуміють, що насправді означають ці логотипи сертифікації. Сертифікат ISO 9001, який висить на стіні підприємства, свідчить про зовсім інше, ніж сертифікація IATF 16949 або AS9100. Розуміння цих відмінностей допоможе вам ставити кращі уточнюючі запитання та уникати постачальників, чиї документи не відповідають вимогам вашого застосування.

Сприймайте сертифікації як документальне підтвердження того, що операція прецизійного виготовлення металевих деталей підтримує певні системи, процеси та контролі. За словами експертів з сертифікації виробництва, сертифікати якості демонструють зобов’язання перед клієнтом і своєю професією, забезпечуючи виготовлення компонентів високої якості та додатковий рівень гарантії для покупців, що виготовлені вироби відповідають усім їхнім вимогам.

Ось яка сертифікаційна картина, яку вам потрібно зрозуміти:

- ISO 9001: Універсальний стандарт управління якістю, що поширюється на всі галузі

- IATF 16949: Стандарт, специфічний для автомобільної промисловості, побудований на основі ISO 9001 із вимогами до ланцюга поставок

- AS9100: Сертифікація в галузі авіації, що акцентує увагу на безпеці, управлінні конфігурацією та відстежуваності

- ISO 13485: Стандарт виробництва медичних приладів, спрямований на дотримання нормативних вимог і безпеку пацієнтів

- ISO 14001: Системи екологічного управління для сталого функціонування

Розуміння IATF 16949 для автомобільних застосунків

Чому автомобільна промисловість вимагає окремої сертифікації понад загальну ISO 9001? Тому що ланцюги поставок у автомобільній галузі працюють з обсягами та стабільністю, які потребують спеціалізованих контролів. IATF 16949 було розроблено Міжнародною робочою групою з автомобільної справи спеціально для вирішення цих унікальних вимог.

Згідно експертами з галузевої сертифікації , цей глобальний стандарт управління якістю спеціально адаптовано для автомобільної промисловості, базується на ISO 9001 і охоплює додаткові вимоги щодо проектування продукції, виробничих процесів, покращення та стандартів, визначених клієнтом.

Що фактично вимагає сертифікація IATF 16949? Виробники повинні продемонструвати:

- Системи запобігання дефектам, які виявляють проблеми до їх потрапляння на збірні лінії

- Програми зменшення варіацій, що мінімізують розбіжності у розмірах протягом серійного виробництва

- Ініціативи з усунення відходів, спрямовані на постійне зниження витрат

- Дотримання специфічних вимог клієнтів щодо основних технічних умов OEM-виробників

- Впровадження розширеного планування якості продукту (APQP)

- Здатність до складання документації за процесом затвердження деталей для виробництва (PPAP)

Для покупців сертифікація IATF 16949 свідчить про те, що виробник розуміє вимоги масового виробництва, де кожна десята відсотка зниження браку перекладається на тисячі уникнутих відмов. Великі автосередньовищі — Ford, GM, Toyota, Volkswagen — як правило, вимагають цю сертифікацію як мінімальний поріг кваліфікації постачальника.

Вимоги до сертифікації в галузях авіації та медичних пристроїв

Авіаційна та медична галузі мають спільну критичну ознаку: вихід з ладу компонентів може коштувати життя. Ця реальність зумовлює сертифікаційні вимоги, які набагато суворіші, ніж загальні стандарти виробництва.

AS9100 для авіаційної промисловості

Сертифікація AS9100 стосується спеціально авіаційної галузі та деталей літаків. Згідно з повноважними органами з сертифікації, цей сертифікат по суті підтверджує, що деталі відповідають вимогам безпеки, якості та високих стандартів, встановлених авіаційною промисловістю.

Що відрізняє AS9100 від загальних стандартів якості? Авіаційна сертифікація передбачає додаткові вимоги до:

- Управління конфігурацією, що забезпечує відстеження та контроль кожної версії компонента

- Протоколів оцінки ризиків, які дозволяють ідентифікувати потенційні види відмов ще до початку виробництва

- Перевірки безпеки продукту на декількох етапах виробництва

- Повної відстежуваності від сировини до готового компонента

- Документації Першої артикульної перевірки (FAI) для нових деталей

- Спеціальні процеси контролю для операцій, таких як термічна обробка та зварювання

Ця специфіка пов'язана з високим рівнем технічної складності, необхідним для забезпечення безпеки та відповідності в авіації. Виробник, який отримав сертифікацію AS9100, продемонстрував можливості, яких просто не мають загальні металообробні підприємства.

ISO 13485 для медичних виробів

Виробництво медичних виробів підпорядковується однаково суворим, але відмінним вимогам. ISO 13485 гарантує, що всі медичні вироби спроектовані та виготовлені з урахуванням безпеки, а ретельні перевірки є важливою частиною сертифікації.

Ця сертифікація спеціально враховує унікальні вимоги медичної галузі, надаючи пріоритет високоякісним компонентам. Безпека пацієнтів і їхнє самопочуття є найважливішими, тому ISO 13485 має вирішальне значення для зменшення ризиків і захисту життя. Основні вимоги включають:

- Контроль проектування, що документує, як вироби відповідають вимогам призначеного використання

- Перевірка процесу, що підтверджує, що методи виробництва забезпечують стабільні результати

- Перевірка стерильності та біосумісності компонентів, які контактують із пацієнтами

- Повний історичний запис пристрою, що дозволяє відстежувати партії

- Системи реєстрації скарг та повідомлення про небажані події

- Програми кваліфікації постачальників критичних матеріалів

ISO 9001: Основа, на якій будується все інше

Перш ніж розглядати спеціалізовані сертифікації, слід знати, що ISO 9001 є базовим стандартом. Згідно з Експертами з сертифікації ISO , ISO 9001 вважається найуніверсальнішою формою сертифікації виробництва, що застосовується в галузях будь-якого масштабу.

Цей базовий сертифікат визначає передумови для ефективної системи управління якістю. Отримуючи цей сертифікат, організація підтверджує, що її продукти або послуги відповідають очікуванням клієнтів та регуляторним вимогам. До основних елементів ISO 9001 належать:

- Документовано система управління якістю із визначеними процесами

- Зобов'язання керівництва щодо цілей у сфері якості

- Орієнтація на клієнта протягом усіх операцій

- Механізми безперервного покращення

- Ухвалення рішень на основі доказів

- Програми внутрішніх аудитів для перевірки відповідності

Для прецизійного металооброблення сертифікація ISO 9001 свідчить про базову увагу до якості, але часто є недостатньою для регульованих галузей. Розглядається як вхідний квиток: необхідна, але недостатня для авіаційної, автомобільної чи медичної галузей.

Сертифікація з охорони навколишнього середовища та техніки безпеки

Поза управлінням якістю, відповідальні виробники все частіше отримують сертифікацію з охорони навколишнього середовища та техніки безпеки, що демонструє високий рівень експлуатації.

ISO 14001 зосереджена на системах екологічного менеджменту, пропонуючи організаціям структуровану основу для виконання їхніх екологічних зобов’язань. За словами фахівців із сертифікації, головна мета цього стандарту — зменшення шкідливого впливу на навколишнє середовище, зокрема викидів у повітря, управління відходами та використання ресурсів.

ISO 45001 охоплює управління охороною праці та технікою безпеки — особливо актуально у виробництві металоконструкцій, де небезпечні процеси потребують системного управління ризиками. Ця сертифікація допомагає організаціям розробити підходи до управління ризиками для охорони праці та техніки безпеки, забезпечуючи захист працівників та підвищуючи ефективність операцій.

Для покупців ці сертифікації свідчать про те, що виробники дотримуються принципів сталого розвитку та піклування про працівників — фактори, які все більше важливі для кваліфікації ланцюгів поставок та ініціатив корпоративної відповідальності.

Що означають сертифікації для вашого рішення про закупівлю

Як вам слід застосовувати ці знання щодо сертифікації під час оцінки постачальників? Зіставте вимоги до сертифікації з вашою сферою застосування:

| Ваша галузь | Необхідні сертифікації | Чому це важливо |

|---|---|---|

| Автомобільна OEM-компанія або Tier 1 | IATF 16949 (обов’язково), ISO 14001 (часто потрібно) | Більшість автовиробників не допускатимуть постачальників без галузевої сертифікації |

| Комерційна авіація | AS9100 (обов’язково), Nadcap для спеціальних процесів | Дотримання вимог FAA/EASA потребує наявності документально підтвердженої системи якості |

| Медичні прилади | ISO 13485 (обов’язково), реєстрація в FDA | Регуляторне подання потребує наявності сертифікованого виробництва |

| Загальна промислова | ISO 9001 (рекомендовано) | Свідчить про базове дотримання якості без вимог, специфічних для галузі |

| Оборона/уряд | AS9100 або реєстрація ITAR залежно від сфери застосування | Урядові контракти часто передбачають конкретні вимоги до сертифікації |

Пам'ятайте: сертифікація вимагає постійного дотримання, а не одноразового отримання. Запитуйте потенційних постачальників про дати їхніх останніх аудитів, виявлені невідповідності та вжиті коригувальні заходи. Активне підтримання сертифікації свідчить про справжнє зобов’язання, а не лише про паперові документи.

Розуміння вимог до сертифікації допомагає вам робити обґрунтований вибір постачальників, але перетворення цих знань на дії вимагає взаємодії з виробниками, чиї можливості відповідають вашим конкретним потребам.

Як розпочати роботу з прецизійної металообробки

Ви ознайомилися з інсайдерськими знаннями, які відрізняють обізнаних покупців від тих, хто набуває дорогий досвід через спроби та помилки. Незалежно від того, чи закуповуєте ви компоненти для критично важливого авіаційного застосування, чи оцінюєте постачальників автомобільної промисловості, чи розглядаєте кар'єрний шлях у сфері передового виробництва, основні принципи залишаються незмінними: точне металооброблення вимагає спеціалізованих можливостей, наявності документально підтверджених систем якості та партнерства, побудованого на співпраці, що виходить далеко за межі простого трансакційного закупівельного процесу.

Ось що розуміють найуспішніші фахівці з закупівель та пошуку роботи: вибраний вами виробничий партнер — або роботодавець, до якого ви приєднаєтеся — визначатиме результати на багато років наперед. Виробник без належних сертифікацій, глибоких інженерних знань або дисципліни у комунікаціях створить проблеми, які з часом будуть лише накопичуватися. Навпаки, правильне партнерство скорочує терміни розробки, зменшує загальні витрати та забезпечує поставку компонентів, які працюватимуть точно так, як задумано.

Справжня цінність співпраці з досвідченими виробниками прецизійних металевих конструкцій полягає не в тому, який саме метал вони обробляють, а в інженерній експертизі, системах якості та здатності до спільного вирішення проблем на всіх етапах життєвого циклу вашого проекту.

Наступний крок у вашій подорожі виготовлення металоконструкцій

Готові застосувати отримані знання? Ваш наступний крок залежить від того, чи ви закуповуєте компоненти, чи будуєте кар'єру.

Для B2B-покупців та інженерів:

- Визначте вимоги до допусків перед запитом комерційної пропозиції — вартість прецизійного виготовлення суттєво варіюється залежно від розмірних характеристик

- Переконайтеся, що сертифікація відповідає вашій галузі: IATF 16949 — для автомобільної промисловості, AS9100 — для авіаційно-космічної, ISO 13485 — для медичних приладів

- Оцініть внутрішні можливості виробництва, щоб мінімізувати складність ланцюга поставок та прогалини у комунікації

- Замовте консультацію з DFM на ранньому етапі — інженерна співпраця запобігає дорогим переробками пізніше

- Оцініть масштабованість — від прототипних партій до обсягів серійного виробництва

- Підтвердьте зобов'язання щодо термінів виконання та протоколів комунікації перед тим, як брати зобов'язання

Для тих, хто шукає кар'єри:

- Ознайомтеся зі структурованими програмами учнівства, які пропонують 4000 годин практичної підготовки разом з навчанням в аудиторії

- Звертайтеся до роботодавців, які співпрацюють із зареєстрованими організаціями з питань учнівства, щоб отримати фінансову допомогу на оплату навчання та прогресивне зростання заробітної плати

- Розвивайте базові навички читання креслень, точних вимірювань та роботи з обладнанням з ЧПУ

- Отримайте сертифікацію кваліфікованого працівника, щоб мати можливість просування на посади токаря, контролера якості або майстра

- Розгляньте можливість отримання спеціалізованих кваліфікацій, які відповідають секторам із високим попитом, таким як авіаційна або медична промисловість

Встановлення контактів із правильними фахівцями з точного виготовлення деталей

Для компаній, які шукають послуги з точного виготовлення, наведена система оцінки застосовується відразу. Почніть з визначення виробників, чия сертифікація, можливості та галузевий досвід відповідають вимогам вашого застосування. Запитуйте детальні комерційні пропозиції, що включають інженерний аналіз — виробники, які роблять пропозиції без розуміння ваших креслень, часто пізніше створюють несподіванки.

Сучасні виробники відрізняються оперативністю та комплексною підтримкою. Шукайте партнерів, які пропонують можливості швидкого прототипування, що скорочують цикли розробки — деякі виробники постачають функціональні прототипи протягом п’яти днів, забезпечуючи швидку ітерацію проектування. Так само важливим є термін надання комерційної пропозиції: виробники, такі як Shaoyi (Ningbo) Metal Technology пропонують відповіді на запити протягом 12 годин із комплексною підтримкою DFM, демонструючи інженерний потенціал і орієнтацію на клієнта, що відрізняє преміальних постачальників від звичайних операцій.

Щодо автомобільних застосунків, пріоритет слід віддавати виробникам, які мають сертифікацію IATF 16949 та задокументований досвід у виготовленні шасі, підвісок і конструкційних компонентів. Поєднання сертифікованих систем якості, можливостей швидкого прототипування та автоматизованого масового виробництва забезпечує вашому постачальному ланцюгу як гнучкість на етапі розробки, так і масштабування виробництва.

Чи запускаєте ви новий продукт, оптимізуєте існуючий ланцюг постачань чи будуєте кар'єру в сфері передових технологій виробництва — точне металооброблення пропонує можливості для тих, хто інвестує в розуміння його вимог. Секрети, розкриті в цьому посібнику — основи допусків, можливості процесів, вибір матеріалів, вимоги до сертифікації та критерії оцінки — дають вам змогу приймати рішення, що забезпечують успіх, а не вчитися на дорогих помилках.

Ваш наступний крок? Застосуйте ці знання. Оцініть своїх поточних постачальників за критеріями, викладеними тут. Розгляньте програми навчання за системою учнівства, якщо ваша мета — розвиток кар'єри. І пам'ятайте: у сфері прецизійного виробництва саме ті партнери, які розуміють ваші вимоги ще до початку виробництва, забезпечують результати, що перевершують очікування.

Поширені запитання про майстрів прецизійного металооброблення

1. Що таке прецизійне металооброблення?

Прецизійне металооброблення — це спеціалізований метод виробництва, який забезпечує розмірні допуски в межах від ±0,001 до ±0,010 дюйма за допомогою сучасного обладнання з ЧПУ, суворих систем контролю якості та інженерної узгодженості. На відміну від звичайного металооброблення, де допуски становлять ±0,030 дюйма або більше, прецизійне виробництво створює компоненти, в яких мікроскопічні відхилення визначають успіх продукту — це критично важливо для авіаційної, медичної та автомобільної галузей, де потрібні точні специфікації.

2. Скільки коштує година роботи з металооброблення?

Вартість металообробки зазвичай коливається від 70 до 130 доларів на годину для місцевих зварювальників і фахівців, які виконують нестандартні роботи з листового металу. Однак точна металообробка часто має підвищені тарифи через спеціалізоване обладнання, вужчі допуски та вимоги до сертифікації якості. Такі фактори, як сертифікація IATF 16949 або AS9100, складність матеріалів і специфікації допусків, суттєво впливають на кінцеву ціну понад стандартні погодинні ставки.

3. Які сертифікати повинні мати фахівці з прецизійної металообробки?

Необхідні сертифікати залежать від галузі: IATF 16949 — для автомобільної промисловості, AS9100 — для авіаційних компонентів, ISO 13485 — для медичних приладів. ISO 9001 є базовим стандартом системи управління якістю. Ці сертифікати свідчать про наявність документально підтвердженої системи якості, а не просто разових досягнень — оцінюючи потенційних партнерів з металообробки, звертайте увагу на дати останніх аудитів і постійну відповідність вимогам.

4. З якими матеріалами зазвичай працюють фахівці з прецизійної металообробки?

Фахівці з точного виготовлення деталей часто обробляють нержавіючу сталь (марки 304/316), алюмінієві сплави (6061/7075), вуглецеву сталь, холоднокатану сталь, мідь, латунь та титан. Вибір матеріалу залежить від вимог до застосування, зокрема межі міцності на розрив, стійкості до корозії, провідності та можливості досягнення допусків. Кожен матеріал по-різному поводиться під час різання, формування та зварювання — досвідчені виготовлювачі допомагають у виборі залежно від ваших конкретних експлуатаційних потреб.

5. Як оцінити та вибрати виконавця точного металооброблення?

Оцініть виробників за п’ятьма ключовими критеріями: наявність сертифікатів якості, що відповідають вашій галузі, внутрішні можливості — від різання до остаточної обробки, інженерну підтримку та супровід DFM, наявність задокументованого досвіду в галузі та масштабованість разом із чіткими протоколами комунікації. Запитуйте детальні пропозиції з урахуванням інженерного аналізу, перевіряйте актуальність сертифікатів за датами останніх аудитів та оцінюйте виконання термінів поставки — деякі високоякісні виробники пропонують швидке прототипування за 5 днів і підготовку комерційних пропозицій за 12 годин.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —