Вибір марок сталі для штампування в автомобілебудуванні: інженерні критерії

Коротко

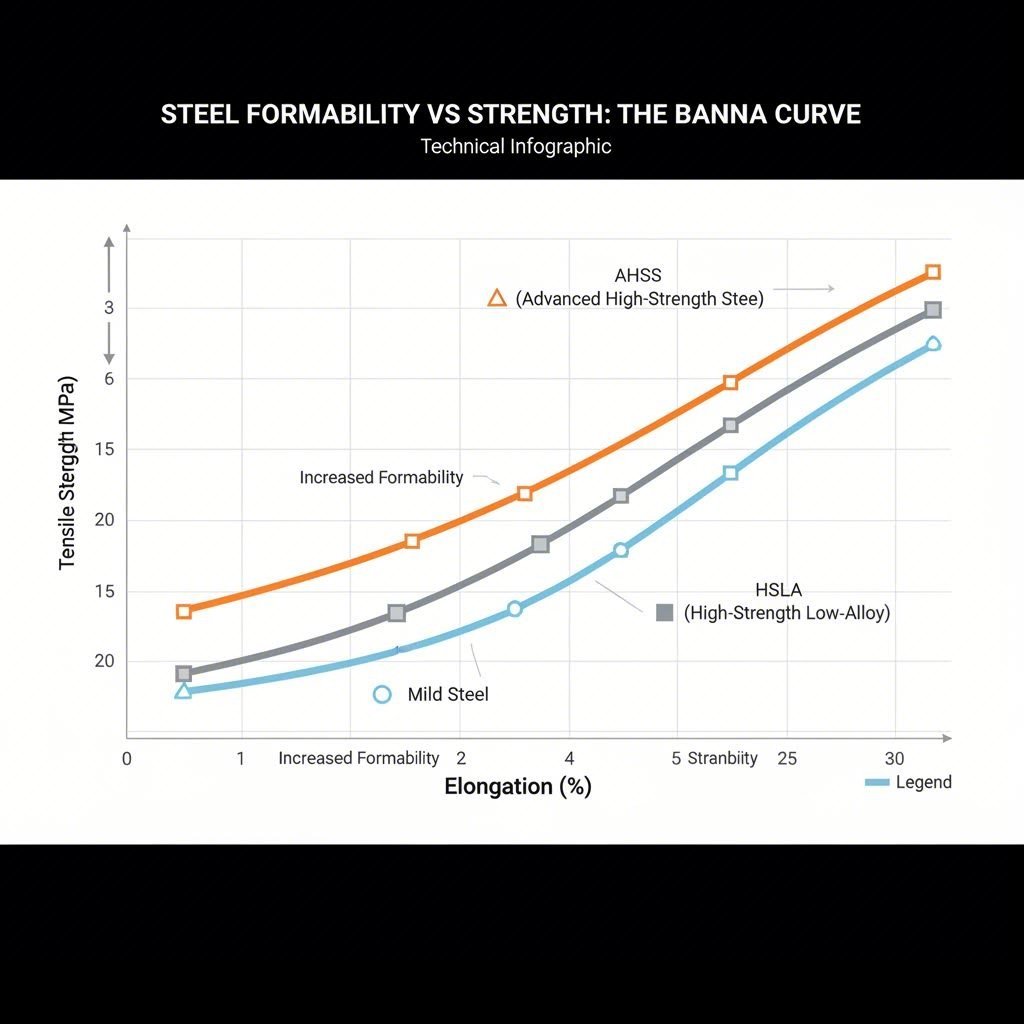

Вибір оптимальних марок сталі для автомобільного штампування вимагає точного балансу між трьома конкуруючими чинниками: формовністю (пластичність), механічною міцністю (межа текучості/розриву) та вартістю виробництва. Хоча низьковуглецеві сталі, такі як SAE 1008, залишаються стандартом для видимих панелей кузова завдяки відмінному якості поверхні, сучасні вимоги безпеки змусили галузь перейти на високоміцні низьколеговані (HSLA) та передові високоміцні сталі (AHSS) для забезпечення конструкційної цілісності. Успішний вибір матеріалу залежить від розуміння компромісу між здатністю металу розтягуватися без розриву та його здатністю поглинати енергію при зіткненні.

Ключові фактори вибору: інженерні критерії

Перш ніж визначити клас, інженери мають оцінити механічні властивості матеріалу з урахуванням геометрії та функції деталі. Основний компроміс у штампуванні автомобілів є загальновідомим: з підвищенням міцності, як правило, знижується формоутворюваність. Ця обернена залежність визначає, що матеріали, вибрані для глибокого витягування, мають пріоритетно враховувати подовження, тоді як для критичних з точки зору безпеки компонентів пріоритетним є границя міцності.

Ключові показники ефективності для штампованих матеріалів включають:

- Межа текучості проти межі міцності: Межа текучості визначає межу пружної деформації, тоді як межа міцності вказує на точку руйнування. Для конструкційних деталей висока межа текучості є критично важливою, щоб запобігти постійній деформації під навантаженням.

- Подовження (коефіцієнт n): Показник зміцнення при деформації (коефіцієнт n) вказує, наскільки добре сталь розподіляє деформацію. Вищі значення коефіцієнта n дозволяють отримувати складніші форми без локального зменшення товщини або розривів.

- Анізотропія (коефіцієнт r): Це вимірює опір матеріалу до зменшення товщини. Високе значення коефіцієнта r є важливим для глибокого штампування, наприклад, для масляних картерів або паливних баків.

Економічна ефективність також відіграє ключову роль. Хоча просунуті марки забезпечують зменшення ваги, для них часто потрібні преси з більшою силовою потужністю та дорожче інструментальне покриття, щоб зменшити підвищений знос. Згідно з Worthy Hardware , розуміння цих параметрів — перший крок у запобіганні дороговказним виробничим відмовам, таким як розрив або надмірне пружне відновлення.

Стандартні марки вуглецевої сталі (робочі коні)

Вуглецеві сталі залишаються основою автомобілебудування, складаючи значну частку загальної ваги транспортного засобу. Ці марки класифікуються за вмістом вуглецю, що безпосередньо впливає на їхню твердість і пластичність.

Низьковуглецева та м'яка сталь (SAE 1008, 1010)

Низьковуглецеві сталі, які часто називають м'якими сталями, як правило, містять менше 0,25% вуглецю. Такі марки, як SAE 1008 та SAE 1010 є галузевим стандартом для видимих деталей поверхні "класу А", таких як крила, капоти і дверні панелі. Їхня висока гнучкость дозволяє складати складні криві без тріщин. Крім того, їх легко зварювати і фарбувати, що робить їх ідеальними для збірки "Теле в білому".

Середня і високовуглецева сталь (SAE 1045, 1095)

З збільшенням вмісту вуглецю сталь стає жорсткішою і міцнішою, але значно менш сформованою. Середні вуглецеві види, такі як SAE 1045 використовуються для частин, які вимагають більш високої стійкості до зносу, таких як шестерени або кранти. Високовуглецеві сталі, такі як SAE 1095 , функціонують найкраще в застосуваннях, що вимагають надзвичайної жорсткості та збереження форми, таких як пружини або клімери. Продукти Talan зазначає, що хоча ці сортки пропонують вищу довговічність, вони викликають виклики в процесі штамповання, часто вимагаючи декількох етапів формування або теплової обробки.

| Категорія класу | Загальні класи SAE | Типовий автомобільний пристрій | Ключова характеристика |

|---|---|---|---|

| Низькосіркова | SAE 1008, 1010, A36 | Каркасні панелі, покриття шасі | Висока формоздатність, відмінна поверхнева обробка |

| Середній вуглець | SAE 1045, 1050 | Перегонів, осей, кранців | Збалансована міцність і зносостійкість |

| Високий вуглець | SAE 1080, 1095 | Протоки, протиральні машини, запряги | Висока жорсткість, крихкість |

Високопростій і передовий сталі (HSLA і AHSS)

Щоб відповідати жорстким стандартам економії палива та регуляціям безпеки при аварії, інженери автомобілів все частіше звертаються до високопроможних низькопроможних сплавів (HSLA) та передових високопроможних сталей (AHSS). Ці матеріали дозволяють виробникам використовувати тонші габарити (downgauging), щоб зменшити вагу без шкоди для структурної цілісності.

Сталі HSLA досягнути їх міцності шляхом мікролігування такими елементами, як ванадій або ніоб. Вони широко використовуються для компонентів шасі, підвіски і підкріплення. AHSS , включаючи сталі з подвійною фазою (DP) та трансформацією індукованої пластичності (TRIP), пропонують ще більш агресивне співвідношення міцності і ваги, причому міцність на тягу часто перевищує 800 МПа.

Для обробки цих матеріалів потрібні спеціальні можливості. Вища міцність призводить до значного "звернення" - схильності металу повертатися до первісної форми після штампування. Для вирішення цього потрібні передові конструкції штампувальних приладів і потужні прес-лінії. Для складних структурних компонентів, таких як ручні ручки або підкадра, партнерство з виробником, здатним обробляти вимоги до великої тоннажу, є важливим. Компанії, як Shaoyi Metal Technology використовувати сертифіковані IATF 16949 точність і преси до 600 тонн для ефективної доставки цих критичних компонентів безпеки.

Корозіостійкі та нержавіючі варіанти

Для компонентів, що піддаються жорсткому середовищу, таким як витяжні системи або зовнішня обробка, корозійна стійкість стає вирішальним фактором. Хоча оцинкування (покриття цинком) захищає панелі корпусу з вуглецевої сталі, конкретні застосування вимагають властивостей нержавіючої сталі.

Ферритна нержавіюча сталь (серия 400): 409 - це вибір для автомобільних вихлопних систем. Він пропонує адекватну корозійну стійкість при нижчих цінах, ніж серія 300 і стійкий до окислення при високих температурах. Він є магнітним і має помірну форму.

Аустенітна нержавіюча сталь (серия 300): 304 класу забезпечує вищу корозійну стійкість і немагнітну, естетично приємну обробку. Згідно Ларсонський інструмент і штампування , цей клас переважно використовується для декоративної обробки, покриття колес і деталей, де ржавчина неприпустима. Однак він дорожчий і схильний до загартовування, що може ускладнити процес штамповання.

Карта застосування: який клас для якої частини?

Вибір правильного матеріалу в кінцевому рахунку залежить від розташування і призначення частини в архітектурі автомобіля. Ця матриця рішень допомагає спростити процес відбору:

- Видно зовнішнє (панелі шкіри): Першочерговим є якість поверхні і формуваність. Застосування: Низьковуглецева сталь / сталь IF / сталь, що твердиться на печі.

- Захисна клітина (стовпи, стежки на даху): Приоритет - поглинання енергії і захист від зіткнень. Застосування: Двуфазова (DP) або борна сталь (горяче штампована).

- Шасі та підвіска: Першочерговим є міцність і довговічність. Застосування: HSLA 350/420.

- Вихлопні та теплові щити: Першочерговий - це тепло- і корозіостійкість. Застосування: Нержавіюча сталь 409 або алюмінізована сталь.

Зв'язуючи властивості матеріалу з специфічними стресами та умовами навколишнього середовища, інженери можуть забезпечити довговічність і продуктивність, контролюючи витрати на виробництво.

Сукупність стратегій вибору сталі

Перехід від простих легких сталей до складних багатофазних сплавів являє собою еволюцію сучасної автомобільної техніки. Успішні проекти штампування спираються не тільки на вибір якості з таблиці, але і на аналіз всього життєвого циклу компоненту від прес-лінії до лабораторії краш-тестів. Будь то оптимізація для легкого ваги електромобілів або міцної довговічності комерційних вантажівок, правильний сталевий клас служить основою безпеки та ефективності автомобілів.

Поширені запитання

1. Яка різниця між HSLA і м'якою сталею при штампованні?

Сталь HSLA (високопроможна низькосплавана сталь) значно міцніша за м'яку сталь через додавання елементів сплаву, що дозволяє отримати тонкіші, легші частини. Однак HSLA менш сформований і має більш високий пропорційний відбіг, що вимагає більшої сили та точної компенсації розтинки в порівнянні з м'якою, гнучкою м'якою сталею, що використовується для глибоко протягнутих панелей кузова.

2. Чому SAE 1008 є переважною для панелей кузова автомобілів?

SAE 1008 є переважною за його відмінною формованістю та якістю обробки поверхні. Низький вміст вуглецю дозволяє складати складні, гладкі форми без розщеплення, а також забезпечує послідовну поверхню для фарбування, що має вирішальне значення для візуальної привабливості зовнішнього виду автомобіля.

3. Чи можна використовувати нержавіючу сталь для конструктивних автозапчастин?

Хоча нержавіюча сталь неймовірно міцна і стійка до корозії, вона, як правило, занадто дорога для широкого використання в конструктивному безпечному клітку порівняно з AHSS або HSLA. Він в основному зарезервований для систем вихлопних газів (висока теплостійкість) та декоративної обробки (протирільність корозії), хоча деякі спеціалізовані високоефективні додатки можуть використовувати його для структури.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —