Послуги лазерного різання металу розшифровано: від завантаження файлу до готової деталі

Розуміння технології лазерного різання металу

Що відбувається, коли інтенсивна світлова енергія фокусується на шматку сталі? Виникає один із найточніших методів різання, доступних у сучасному виробництві. Послуги лазерного різання металу перетворюють сировий листовий метал на складні компоненти за допомогою лише сфокусованого світла — при цьому жоден фізичний інструмент не торкається матеріалу.

Лазерне різання — це процес виготовлення, при якому потужний лазерний промінь за допомогою оптики та системи числового програмного керування (CNC) спрямовується по заданій траєкторії, щоб розплавити, згоріти або випарувати матеріал, утворюючи високоякісний оброблений край.

Як сфокусований світло трансформує обробку металу

Уявіть, що ви зосереджуєте сонячне світло крізь збільшувальне скло, а потім множите цю інтенсивність тисячі разів. Це, по суті, і є лазерний розріз у найпростішій формі. Промінь лазера — зазвичай менше 0,32 мм (0,0125 дюйма) у діаметрі в найвужчій точці — передає достатню енергію, щоб розрізати сталь, алюміній та інші метали з надзвичайною точністю. Деякі системи досягають ширини розрізу всього 0,10 мм (0,004 дюйма) , залежно від товщини матеріалу.

На відміну від механічних методів різання, які ґрунтуються на фізичному контакті, лазерне різання видаляє матеріал за допомогою теплової енергії. Струмінь газу підвищеного тиску — інертного азоту для чистих країв або кисню для прискорення різання сталі — витісняє розплавлений матеріал із лінії розрізу. Результат? Гладенькі, точні краї без механічного напруження, характерного для традиційного різання.

Наука, що стоїть за точним різанням металу

Як машина створює таке потужне світло? Фізика процесу включає захоплююче явище, що називається вимушеним випромінюванням. Усередині лазерного резонатора електрони поглинають енергію та переходять на вищі енергетичні рівні. Коли ці збуджені електрони повертаються до нижчих рівнів, вони випускають фотони — частинки світла — з однаковими властивостями. Ці фотони відбиваються між дзеркалами всередині лазерної трубки, швидко множачись, доки промінь не стане достатньо інтенсивним, щоб вийти крізь частково відбивальне дзеркало.

Цей когерентний промінь потім поширюється через оптичні кабелі або серію дзеркал до фокусуючого об’єктива. Об’єктив концентрує всю цю енергію в мікроскопічну точку, створюючи температуру, достатню для того, щоб миттєво розплавити або випарувати метал. Комп'ютерне числове керування направляє головку різання строго по запрограмованих траєкторіях, слідуючи інструкціям, отриманим із ваших файлів проектування CAD.

Від світлового променя до готової деталі

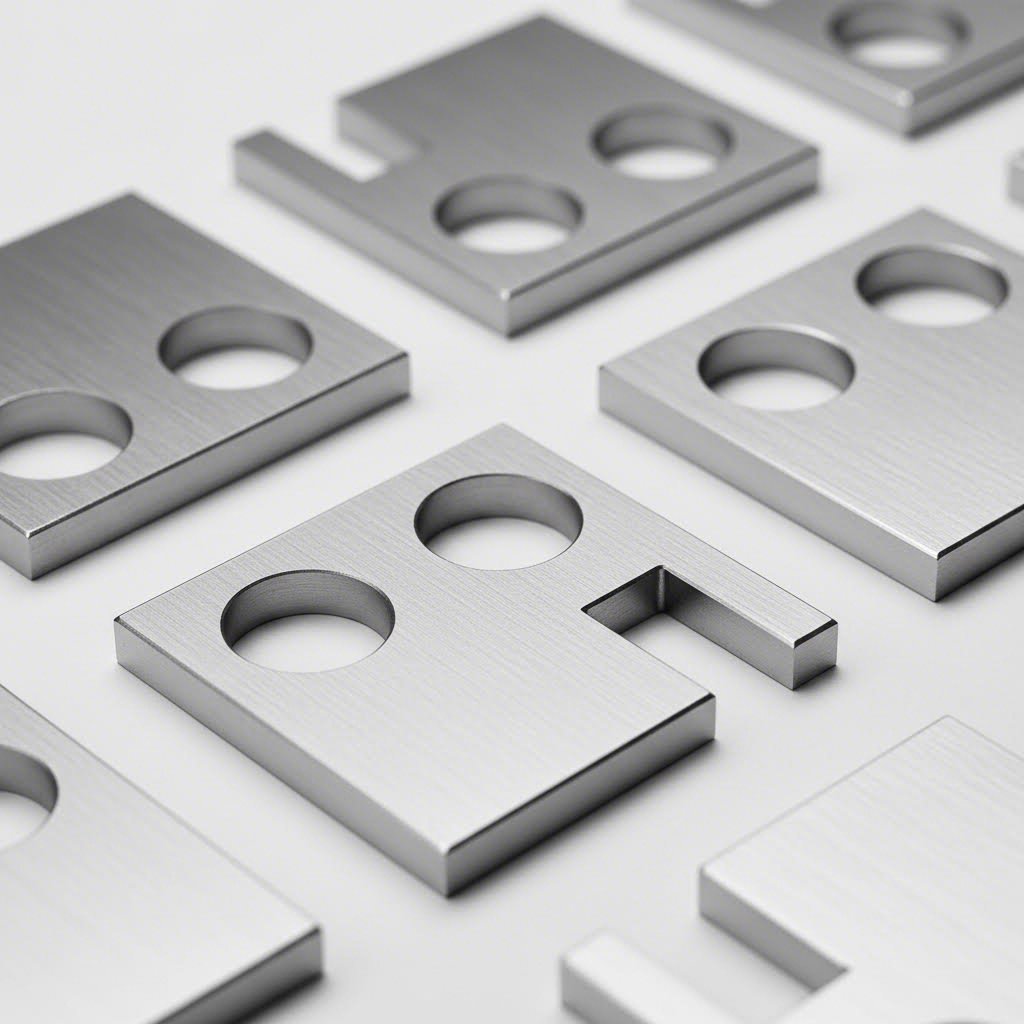

Лазерне різання металу стало незамінним у виробництві, оскільки вирішує завдання, з якими інші методи не справляються. Потрібні складні візерунки на тонкій нержавіючій сталі? Лазерне різання металу легко з цим справляється. Потрібні жорсткі допуски на алюмінієвих кріпленнях? Ця технологія забезпечує стабільну точність. Від автозапчастин до архітектурних панелей — виробники покладаються на ці послуги завдяки поєднанню швидкості, прецизійності та універсальності.

Коли ви використовуєте лазер для різання металу, ви використовуєте десятиліття досліджень у галузі фотоніки, удосконалені для промислового застосування. Технологія продовжує розвиватися: новіші волоконні лазерні системи пропонують підвищену ефективність і можливість різання відбивних матеріалів, що були проблемними для попередніх поколінь обладнання. Розуміння цих основ допомагає ефективніше спілкуватися з постачальниками послуг і приймати обґрунтовані рішення щодо ваших проектів у виготовленні.

Типи лазерних технологій та їхні можливості

Отже, ви розумієте, як працює лазерне різання, але який тип лазера для застосувань у верстатах найкраще підходить саме для вашого проекту? Це питання ставить у глухий кут багатьох інженерів та менеджерів з закупівель, оскільки відповідь не є очевидною. Різні лазерні технології чудово працюють у різних сценаріях, і вибір неправильного варіанта може призвести до повільнішого виробництва, вищих витрат або невисокої якості краю.

Розглянемо три основні технології лазерних верстатів для різання металу які ви зустрінете під час пошуку послуг з обробки матеріалів.

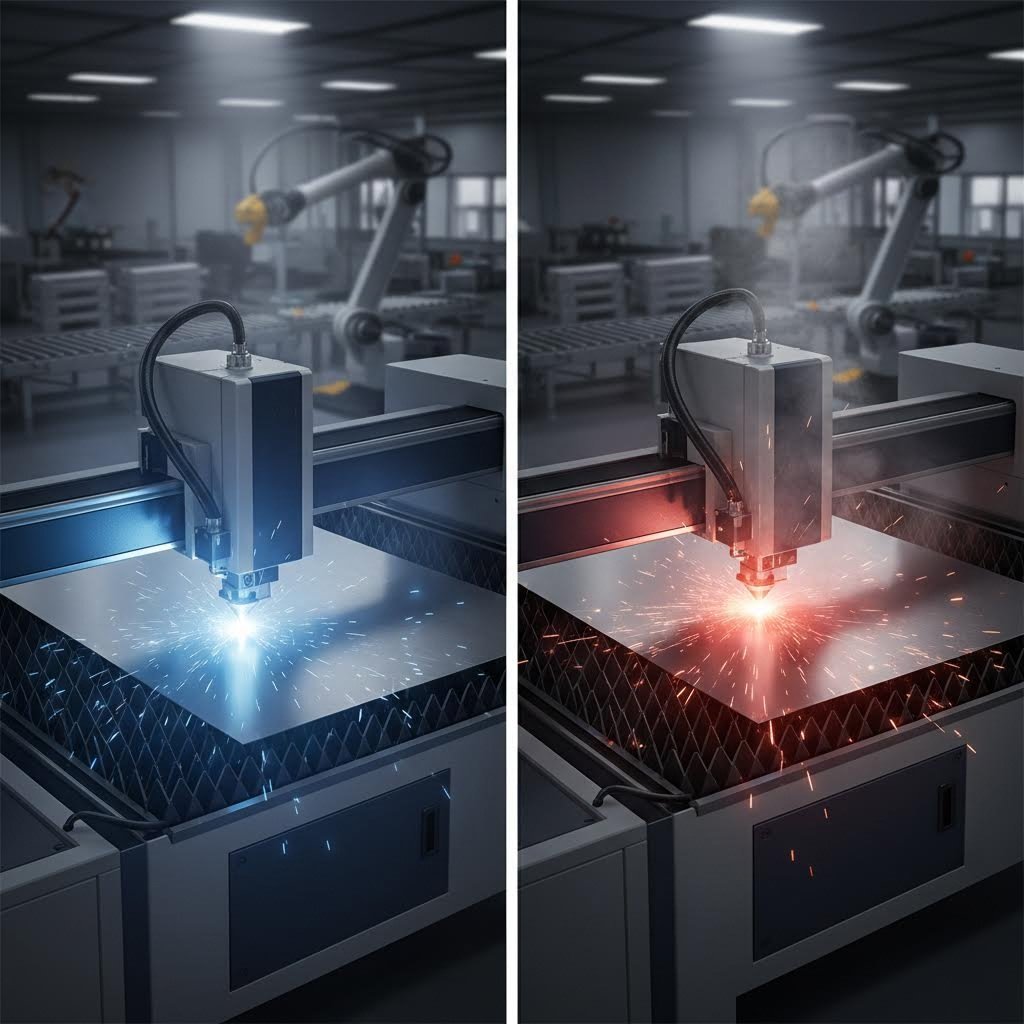

Волоконні лазери проти CO2-лазерів: порівняння

Дві провідні технології у застосуваннях лазерних верстатів для різання листового металу — це волоконні лазери та CO2-лазери. Розуміння їх фундаментальних відмінностей допоможе вам ефективніше оцінювати пропозиції та технічні можливості.

Волоконні лазери використовують технологію твердотільних лазерів із оптичними волокнами, легованими рідкоземельними елементами, такими як ітербій. Енергія від напівпровідникових лазерних діодів передається через світловоди, збуджуючи іони ітербію, які випромінюють ближнє інфрачервоне світло з довжиною хвилі 1,064 мікрометра. Така компактна конструкція усуває необхідність у складних системах вирівнювання дзеркал, що призводить до зниження вимог до обслуговування та підвищення надійності.

CO2 лазери створюють промінь іншим чином. Електричний розряд збуджує газ вуглекислого натрію всередині герметичної трубки, утворюючи далеке інфрачервоне світло з довжиною хвилі 10,6 мікрометрів. Ця більша довжина хвилі вимагає використання дзеркал для спрямування променя, оскільки вона не може поширюватися через оптичні волокна. Хоча це додає складності, системи CO₂ залишаються корисними для певних застосувань.

Третій варіант, Лазери Nd:YAG , забезпечує ультрависоку точність для спеціалізованих застосувань, таких як ювелірні вироби, електроніка або мікрофабрикація. Однак ці системи обмежені тоншими матеріалами і є нішевим варіантом порівняно з волоконними та CO2-технологіями.

Різниця потужності та довжини хвилі, що має значення

Чому так важлива довжина хвилі? Вона безпосередньо впливає на те, як метали поглинають лазерну енергію — а поглинання визначає ефективність різання.

Більш коротка довжина хвилі волоконних лазерів — 1,064 мікрометра — формує промінь, який можна сфокусувати в пляму приблизно у 10 разів меншу , ніж промінь СО2-лазера. Ця сконцентрована енергія забезпечує вищу густину потужності в точці різання, що дозволяє досягти більшої швидкості обробки та виконувати роботу з вищою деталізацією. Згідно з дослідженням Laser Photonics, алюміній поглинає в сім разів більше випромінювання від волоконного лазера, ніж від СО2-лазера з однаковим вихідним потужністю.

Енергоефективність розповідає ще одну переконливу історію. Волоконні лазери перетворюють до 42% електричного живлення на лазерне світло, тоді як системи CO2 забезпечують лише 10-20% ефективності. Це безпосередньо призводить до нижчих експлуатаційних витрат — важливий фактор при серійному виробництві.

Діапазони потужності значно відрізняються між технологіями:

- Початкового рівня системи (500 Вт – 1,5 кВт): Обробляють тонкі листи до 3 мм

- Системи середнього класу (3 кВт – 6 кВт): Охоплюють більшість промислових завдань різання

- Високопотужні системи (10 кВт – 40 кВт): Ріжуть дуже товсті плити та максимізують швидкість виробництва

Підбір лазерної технології під ваш матеріал

Ось де питання про «найкращий лазер для різання» стає практичним. Жодна з технологій не є універсальною переможцем — оптимальний вибір повністю залежить від того, що ви ріжете.

Волоконні лазери домінують під час обробки:

- Відбивних металів, таких як алюміній, мідь та латунь

- Нержавіюча сталь і низьковуглецева сталь на високих швидкостях

- Тонкі та середньої товщини матеріали, що потребують точності

- Великосерійне виробництво, де важливі швидкість і ефективність

Лазери СО2 виглядають найкраще для:

- Майстерні з обробки різноманітних матеріалів, що працюють як з металами, так і з неметалами

- Застосування, що вимагають надзвичайно гладких кромок

- Товсті неметалеві матеріали, такі як дерево, акрил і текстиль

- Проекти, де початкові витрати на обладнання перевищують довгострокові експлуатаційні витрати

Щодо лазерного різання металу, технологія волоконної різки практично стала галузевим стандартом. Її вища ефективність при роботі з дзеркальними металами, швидше різання тонких матеріалів і менші вимоги до обслуговування роблять її найбільш доцільним вибором для більшості виробничих майстерень.

| Категорія | Ласер з волокна | Лазер CO2 | Лазер Nd:YAG |

|---|---|---|---|

| Найкращі матеріали | Сталь, нержавіюча сталь, алюміній, мідь, латунь | Метали, дерево, акрил, пластики, текстиль | Тонкі метали, ювелірні вироби, електроніка |

| Типова діапазон товщини | До 25 мм (залежно від потужності) | До 25 мм для металів; більше для неметалів | До 6 мм |

| Швидкість різання | До 3 разів швидше, ніж CO2 на тонких металах | Помірна; краще працює на товстих матеріалах | Повільніше; орієнтація на точність |

| Якість краю | Відмінна якість різання металів; чистий зріз без заусенців | Краща якість на неметалах; гладка поверхня | Дуже висока точність країв |

| Енергоефективність | 35-42% електричне перетворення | 10-20% електричне перетворення | Середня |

| Обслуговування | Низьке; конструкція на основі твердотільних елементів | Вище; заміна газової трубки та дзеркал | Середня |

| Ідеальні застосування | Автомобільна, авіаційна, електронна промисловість, виробництво великих обсягів | Рекламні вивіски, меблі, цехи з обробки різноманітних матеріалів | Мікрофабрикація, медичні пристрої |

| Термін служби | До 100 000 годин | 20 000–30 000 годин | Залежить від застосування |

Порівнюючи станок для різання металу лазером CO2 із волоконними аналогами, враховуйте структуру свого виробництва. Якщо ви виключно нарізаєте метали — особливо відбивні — волоконна технологія має чіткі переваги у швидкості, ефективності та довгострокових витратах. Проте підприємства, що працюють із різноманітними матеріалами, можуть вважати багатофункціональність CO2 достатньою компенсацією за вищі експлуатаційні витрати.

Найкращий лазер для різання ваших конкретних деталей зрештою залежить від трьох факторів: типу матеріалу, вимог до товщини та обсягу виробництва. Маючи це розуміння, ви краще підготовлені оцінювати постачальників послуг і забезпечувати, щоб ваші проекти виконувались на потрібному обладнанні.

Рекомендації щодо сумісності матеріалів і товщини

Тепер, коли ви розумієте, яка лазерна технологія підходить для різних застосувань, виникає наступне важливе питання: чи зможе вона взагалі розрізати вАШ матеріал? Не всі метали однаково поводяться під дією лазерного променя. Деякі ефективно поглинають енергію та чітко розрізаються. Інші відбивають більшу частину цієї енергії назад до верстата, створюючи труднощі, для подолання яких потрібні спеціальні методи.

Давайте розглянемо, які матеріали найкраще підходять для лазерного різання металевих листів — і де можуть виникнути обмеження.

Параметри різання сталі та нержавіючої сталі

Вуглецева сталь залишається основний матеріал для послуг лазерного різання металу . Його залізовуглецевий склад добре поглинає лазерну енергію, що робить його одним із найлегших у обробці металів. Коли використовується кисень як допоміжний газ, відбувається екзотермічна реакція — кисень фактично згоряє в нагрітій сталі, додаючи енергії до різання і забезпечуючи швидше протікання процесу.

Лазерне різання нержавіючої сталі має певні відмінності. Вміст хрому, який забезпечує стійкість до корозії, також впливає на поведінку матеріалу під час термічної обробки. Для лазерного різання нержавійки зазвичай потрібен допоміжний газ — азот, а не кисень, щоб запобігти окисленню по кромці різу та зберегти чисту поверхню, стійку до корозії.

Ось що сучасні волоконні лазерні системи можуть обробляти:

- Вуглецева сталь: До 6 мм із системами 500 Вт; до 20 мм із 3000 Вт; до 40 мм із системами 10 кВт+

- Нержавіюча сталь: До 3 мм із 500 Вт; до 10 мм із 3000 Вт; до 50 мм із системами 10 кВт+

- Примітка щодо якості різання: Максимальна товщина не означає якісне різання — очікуйте оптимальну якість кромки приблизно на 60% від максимальної потужності

Для застосунків лазерного різання нержавіючої сталі, де потрібні блискучі кромки без оксидів, важливо дотримуватися меж якісного різання. Система 3000 Вт технічно може різати 12 мм нержавійку, але якість кромки помітно погіршується вище 8 мм.

Особливості різання алюмінію та відбивних металів

Чи замислювались ви, чому колись вважалося проблематичним лазерне різання алюмінію? Відбивні метали, такі як алюміній, мідь та латунь, поводяться дуже по-різному під дією лазерного випромінювання. Їхні гладкі поверхні та висока теплопровідність створюють дві значні труднощі.

По-перше, ці матеріали відбивають частину лазерної енергії назад до головки різання , що зменшує ефективність і може призвести до пошкодження оптичних компонентів. По-друге, їхня відмінна теплопровідність швидко відводить тепло від зони різання, ускладнюючи стабільне проникнення.

Сучасні волоконні лазери значною мірою вирішили ці проблеми завдяки:

- Імпульсний режим різання: Подача енергії короткими, контрольованими імпульсами замість неперервних хвиль

- Захист від відбиття: Сучасні системи включають моніторинг зворотного відбиття та автоматичне вимикання

- Оптимізовані параметри: Налаштовано пікову потужність, частоту імпульсів та положення фокусу для відбивних матеріалів

Коли потрібно лазерне різання алюмінієвих деталей, важлива також підготовка матеріалу. Поверхневі забруднення — олія, окислення, плівкові покриття чи волога — збільшують відбиття та погіршують якість різання. Чисті поверхні покращують поглинання й зменшують ризики зворотного відбиття.

Можливості лазерного різання алюмінію за товщиною за допомогою волоконних лазерів:

- системи 500 Вт: До 2 мм максимум

- системи 1000 Вт: До 3 мм максимум

- системи 3000 Вт: До 8 мм максимум

- системи 10 кВт+: До 40 мм із належним захистом від відблисків

Мідь та латунь мають подібні характеристики, але створюють ще більші проблеми через високу відбивальну здатність. Мідь високої чистоти, яку часто використовують у електротехнічних застосуваннях, потребує ретельного налаштування параметрів і може вигодно працювати в імпульсному режимі різання навіть на тонких матеріалах.

Обмеження за товщиною матеріалу та причини їх існування

Чому взагалі існують обмеження за товщиною? Три взаємопов’язані фактори визначають, чи зможе лазер успішно розрізати матеріал певної товщини: потужність лазера, теплові властивості матеріалу та характеристики фокусування променя.

Більша потужність забезпечує більше енергії в зону різання. Згідно з даними галузі, швидкість різання лазерних верстатів потужністю 10 кВт перевищує у більш ніж два рази швидкість систем потужністю 6 кВт при обробці нержавіючої сталі товщиною 3–10 мм. Для нержавіючої сталі товщиною 20 мм системи потужністю 12 кВт працюють на 114 % швидше, ніж машини потужністю 10 кВт.

Але однієї потужності недостатньо, щоб розповісти всю історію. Відбивна здатність матеріалу визначає, яка частина цієї потужності дійсно поглинається. Теплопровідність впливає на швидкість відведення тепла з зони різання. А глибина фокусування променя обмежує, наскільки глибоко лазер може зберігати інтенсивність різання.

| Тип матеріалу | макс. 500 Вт | 1000W MAX | 3000Вт МАКС | 6000w макс | Розгляд якості |

|---|---|---|---|---|---|

| Вуглецева сталь | 6мм | 10мм | 20mm | 25 мм+ | Додатковий кисень дозволяє різання блискучих поверхонь; азот — для безоксидних країв |

| Нержавіючу сталь | 3 мм | 5 мм | 10мм | 16mm | Якісне різання надійне на глибині до 12 мм при потужності 6 кВт; для чистих країв потрібен азот |

| Алюміній | 2 мм | 3 мм | 8мм | 12mm | Потрібна захистна антирефлексійна обробка; поверхні мають бути чистими |

| Мідь | 2 мм | 3 мм | 8мм | 10мм | Найбільш відбивний метал, який є найскладнішим у роботі; часто необхідний імпульсний режим |

| Медлян | 2 мм | 3 мм | 8мм | 12mm | Вміст цинку може спричиняти виділення пари; необхідна належна вентиляція |

Лазерне різання нержавіючої сталі та обробка алюмінію мають одне важливе спільне питання: розрив між максимальною товщиною різання та товщиною, що забезпечує якісний розріз. Примітка може технічно пробивати 16-мм нержавіючу сталь, але якість краю, швидкість різання та стабільність можуть значно погіршуватися при товщині понад 12 мм. Запитуючи комерційні пропозиції, завжди вказуйте, чи вам потрібна максимальна продуктивність чи обробка, орієнтована на якість.

Деякі матеріали взагалі не підходять для лазерного різання, незалежно від потужності. Оцинкована сталь виділяє пари оксиду цинку, що вимагає спеціалізованої вентиляції. Деякі покриття металів можуть утворювати токсичні гази. А надто товсті плити — понад 50 мм, навіть для високопродуктивних систем — краще обробляти методами плазмового або гідроабразивного різання, які ми розглянемо в наступному розділі.

Повний процес лазерного різання: пояснення

Ви вибрали технологію лазера та підтвердили, що ваш матеріал підходить для процесу. Але що відбувається після надсилання файлів з дизайном? Багато клієнтів сприймають послуги лазерного різання як чорний ящик — подаються файли, а на виході отримують деталі. Розуміння шляху від CAD-файлу до готової деталі допомагає ефективніше спілкуватися з виробниками, передбачати потенційні проблеми та приймати проектні рішення, які зменшують вартість і терміни виконання.

Розглянемо кожен етап процесу прецизійного лазерного різання.

Від CAD-файлу до вирізаної деталі

Кожен проект починається з вашого файлу з дизайном. Більшість послуг лазерного різання приймають кілька форматів, але деякі з них краще інших підходять для ефективної обробки.

- Підготовка та подання файлу проекту: Підготуйте геометрію деталі у векторному форматі — файли DXF та DWG універсальні, тоді як формати STEP та IGES зберігають тривимірну інформацію, що корисно для деталей, які потребують додаткового гнуття. Уникайте надсилання растрових зображень, таких як JPG або PNG, оскільки вони не можуть визначити точні траєкторії різання. Використовуйте окремі шари для різних операцій, якщо ваша деталь потребує гравірування, надрізання або повного розрізання.

- Перевірка файлів та зворотний зв'язок щодо технологічності Досвідчені виробники не просто запускають ваш файл одразу. Вони аналізують геометрію на наявність проблем із виготовленням: занадто малі елементи для заданої товщини матеріалу, отвори, розташовані надто близько до країв, або внутрішні кути, які потребують коригування радіусу. Цей зворотний зв'язок щодо технологічності конструкції (DFM) допомагає виявити проблеми до того, як вони перетворяться на дорогі помилки на робочому місці різання. Згідно з галузевою практикою , така рання співпраця зменшує кількість помилок і скорочує загальний час виробництва.

- Вибір та закупівля матеріалів: Після підтвердження геометрії визначається матеріал. Це стосується не лише типу металу, а й конкретного класу сплаву, допуску за товщиною та вимог до поверхневої обробки. Майстерні можуть використовувати наявні запаси або замовляти матеріал відповідно до ваших специфікацій. Термін виготовлення часто залежить більше від наявності матеріалу, ніж від фактичного часу різання.

- Програмування обладнання та оптимізація траєкторії: Затверджену вами конструкцію перетворюють на код, який розпізнає обладнання. Програміст вибирає параметри різання — потужність лазера, швидкість різання, тиск допоміжного газу та положення фокусу — з урахуванням вашого конкретного матеріалу та його товщини. Цей етап безпосередньо впливає на якість кромки та ефективність різання.

- Операція різання: Ваші деталі нарешті потрапляють на робочу платформу лазера. Фокусований промінь рухається за заданими траєкторіями, плавлячи або випаровуючи матеріал, тоді як допоміжний газ очищає зону різання. Сучасні системи відстежують процес у реальному часі та коригують параметри, якщо виявляють невідповідності. На одному аркуші може бути вирізано десятки деталей за одну операцію.

- Контроль якості: Готові деталі проходять перевірку розмірів відповідно до ваших оригінальних специфікацій. Критичні елементи вимірюються за допомогою каліброваних інструментів. Візуальний огляд дозволяє виявити проблеми з якістю країв, поверхневі позначки або неповні розрізи, які можуть вплинути на функціонування деталей.

- Додаткові операції та упаковка: Багато лазерно вирізаних деталей потребують додаткової обробки — зачистки гострих країв, нарізання різі в отворах або нанесення захисних покриттів. Потім деталі очищаються, упаковуються, щоб запобігти пошкодженням під час транспортування, і супроводжуються документацією для відстеження.

Розуміння процесу компонування та оптимізації матеріалу

Один етап заслуговує особливої уваги, оскільки він істотно впливає як на вартість, так і на сталість: оптимізація розкрою.

Коли виробник отримує кілька деталей або кілька копій однієї й тієї ж деталі, він не вирізає їх окремо по центру окремих аркушів. Натомість спеціалізоване програмне забезпечення розташовує всі деталі на спільних аркушах, немов елементи пазла, мінімізуючи простір між компонентами та максимізуючи кількість деталей, які можна отримати з кожного аркуша.

Цей процес розкрою важливий, тому що, як правило, ви платите за матеріал за аркуш, а не за площу окремої деталі. Ефективний розкрій може вирішити, чи знадобиться вам чотири аркуші замість п’яти для одного й того ж обсягу замовлення. Для послуг лазерного різання труб із циліндричної заготовки подібна оптимізація передбачає розташування деталей уздовж довжини труби, щоб зменшити відходи.

Розумне розміщення також враховує ефективність траєкторії різання. Деталі, розташовані таким чином, щоб мати спільні лінії різання, скорочують загальний час різання. Програмне забезпечення розраховує оптимальні послідовності, які мінімізують переміщення головки між різами, ще більше скорочуючи час виробництва без втрати точності лазерного різання.

Контрольні точки, що гарантують точність

Контроль якості при лазерному виготовленні відбувається на кількох етапах, а не лише наприкінці. Розуміння цих контрольних точок допомагає вам визначити потрібний рівень інспектування для вашого застосування.

Перевірка перед початком виробництва підтверджує, що сертифікати матеріалу відповідають специфікаціям перед початком різання. Це особливо важливо для авіаційної, медичної галузей або сертифікованих застосувань, де обов’язкова слідкуваність матеріалу.

Моніторинг у Процесі використовує датчики для відстеження стабільності різання в реальному часі. Сучасні системи виявляють утворення плазми, зворотне відбиття та завершення прошивки — автоматично призупиняючись, якщо параметри виходять за межі допустимих значень.

Інспектування після різання перевіряє точність розмірів і якість краю. Інспекція першого зразка — ретельне вимірювання першої деталі з кожної установки — дозволяє виявити помилки програмування, перш ніж вони поширяться на весь виробничий процес.

Час виконання замовлень на лазерну різку суттєво варіюється залежно від складності, наявності матеріалів і потреби у вторинних операціях. Прості деталі з наявних матеріалів можуть бути відправлені протягом 2–3 робочих днів. Складні проекти, що вимагають ітерацій DFM, спеціального постачання матеріалів та кількох вторинних операцій, можуть тривати 2–3 тижні. Якщо термін виконання критично важливий, повідомте про свої строки завчасно — багато виробництв пропонують прискорену обробку термінових проектів.

Оскільки весь процес тепер зрозумілий, ви можете задуматися, як лазерна різка порівнюється з альтернативними методами. Коли доцільніше використовувати плазму, водяний струмінь або механічну різку? Порівняємо варіанти.

Порівняння лазерної різки з альтернативними методами

Ось істина, яку більшість виробників не скаже вам відразу: лазерне різання не завжди є найкращим вибором. Звучить дивно для статті про послуги лазерного різання металу, чи не так? Але розуміння того, коли альтернативні методи різання перевершують лазерні технології, допомагає приймати кращі рішення та врешті-решт отримувати кращі результати для вашого конкретного проекту.

Чотири основні послуги різання металу конкурують за ваш бізнес: лазерне різання, гідроабразивне різання, плазмове різання та електроерозійна обробка (EDM). Кожна технологія займає ніші, у яких вона найефективніша. Розглянемо їх чесно.

Лазерне різання порівняно з гідроабразивним та плазмовим методами

Лазерне різання дає точність і швидкість при роботі з тонкими та середньої товщини металами. Фокусований промінь забезпечує чисті краї з мінімальним пропилом — часто без необхідності додаткової обробки. Системи ЧПК-лазерного різання чудово справляються зі складними візерунками, жорсткими допусками та масовими серіями, де важлива узгодженість.

А що відбувається, коли ваш матеріал має товщину шість дюймів? Або коли деформація від нагріву може зіпсувати деталь?

Водяна різка використовує воду під високим тиском разом з абразивними частинками, щоб розрізати практично будь-який матеріал — включаючи метали завтовшки до 24 дюймів для грубого розрізання. Оскільки водострумовий метод є процесом холодного різання, він не утворює зони теплового впливу (HAZ). Це надзвичайно важливо для авіаційних компонентів, спеціальних сплавів або будь-яких застосувань, де термічне навантаження може порушити цілісність матеріалу.

Компроміс? Водострумове різання працює повільніше, ніж лазерне або плазмове. Воно також створює більше бруду через абразивну суспензію і потребує більш ретельного обслуговування. Проте, коли пріоритетом є точність і збереження матеріалу, водострумовий метод найчастіше виграє.

Плазмова різка використовує електрично іонізований газ для створення інтенсивного тепла — швидко і економічно розрізає товсту сталь. Якщо ви шукаєте «плазмовий різ по мене» для важких конструкційних сталевих робіт, плазма підходить. Вона справляється з товщими матеріалами, ніж лазер, і коштує менше на кожен розріз, особливо при великому обсязі.

Однак плазма вносить значне тепло в матеріал, що може призвести до деформації тонших аркушів. Якість краю гірша, ніж у лазера чи водяного струменя , часто вимагає додаткової обробки. Для прецизійних деталей або матеріалів, чутливих до тепла, плазмовий різ не підходить.

Коли інші методи різання є більш доцільними

Скажемо прямо, коли лазерне різання НЕ є найкращим варіантом:

- Дуже товсті матеріали (понад 25 мм): Плазма або водяний струмінь ефективніше обробляють товсті плити, ніж більшість металорізальних верстатів, що використовують лазерну технологію

- Застосування, чутливі до нагріву: Аерокосмічні сплави, загартовані сталі або матеріали, схильні до термічних деформацій, виграють від холодного різання водяним струменем

- Відбиваючі метали великої товщини: Хоча волоконні лазери добре справляються з алюмінієм, дуже товсту мідь або латунь краще обробляти гідроабразивним методом

- Ультраточні мікроелементи: Електроерозійна обробка досягає допусків до ±0,001 дюйма на електропровідних матеріалах — точніше, ніж більшість лазерних систем

- Проекти з товстої сталі за обмеженого бюджету: Коли лазерна різка металу не є економічно вигідною, плазмена різка забезпечує швидший результат і нижчу вартість для різання конструкційної сталі

Електроерозійна обробка (EEО) заслуговує згадки для спеціалізованих застосунків. Електроерозійна обробка використовує електричні розряди для виточування електропровідних матеріалів із екстремальною точністю. Вона повільніша за інші методи — найчастіше це найповільніший метод серед усіх чотирьох — але забезпечує виняткову якість кромки на матеріалах товщиною до 12 дюймів . Для складних геометрій, що вимагають певної якості кромки, електроерозійна обробка залишається актуальною, незважаючи на обмеження за швидкістю.

Вибір правильної технології для вашого проекту

Тож як же прийняти рішення? Розгляньте ці шість факторів:

- Тип матеріалу: Який метал ви ріжете? З електроерозійною обробкою працюють лише електропровідні матеріали. Відбиваючі метали потребують волоконного лазера або гідроабразивного методу. Неметали потребують СО2-лазера або гідроабразивного методу.

- Вимоги до товщини: Тонкі та середні листи краще різати лазером. Товсті пластини вказують на плазму або водяний струмінь.

- Потреби в точності: Допуски менше ±0,005" зазвичай вимагають лазера або електроерозійної обробки (EDM). Для конструкційних допусків підходить плазма.

- Вимоги до якості краю: Елементи з високоякісним краєм для огляду вимагають лазера або водяного струменя. Приховані конструкційні елементи можуть мати грубіший край від плазми.

- Проблеми з термічно впливовою зоною: Чутливість до нагріву виключає плазму та обмежує застосування лазера. У такому разі очевидний вибір — водяний струмінь.

- Розглядання вартості: Плазма пропонує найнижчу вартість різання для товстого сталевого листа. Лазер економічно поєднує швидкість і точність. Водяний струмінь і EDM мають підвищену ціну.

| Фактор | Лазерне різання | Водяна різка | Плазмова різка | ЕДМ |

|---|---|---|---|---|

| Точність загострення | ±0,003" до ±0,005" | ±0,003" до ±0,005" | ±0,015" до ±0,030" | ±0,001" до ±0,002" |

| Сумісність матеріалів | Більшість металів; обмежені неметали | Будь-який матеріал | Лише провідні метали | Тільки провідні матеріали |

| Типова діапазон товщини | До 25 мм (метал) | До 24" (грубий розріз) | До 50 мм+ | До 12" |

| Якість краю | Відмінний; мінімальна обробка | Гладка, напівматова поверхня | Добре; можливо, потрібна очистка | Дуже плавно; мінімальна обробка |

| Зона термічного впливу | Невеликий, але наявний | Немає (холодний процес) | Суттєво | Дуже малий |

| Швидкість різання | Швидко на тонких матеріалах | Повільніше | Дуже швидко на товстій сталі | Найповільніший |

| Відносна вартість | Середня | Вище | Найнижча | Найвищий |

| Найкраще застосування | Тонколистова сталь, прецизійні деталі, великий обсяг | Товсті матеріали, сплави, чутливі до тепла | Конструкційна сталь, товсті плити | Мікропрецизія, складні геометрії |

Чесна відповідь на запитання «що краще?» полягає в тому, що це повністю залежить від ваших проектних вимог. Виробник, який пропонує послуги різання сталі, може рекомендувати плазму для ваших 2-дюймових конструкційних плит, але направити ваші тонкі алюмінієві корпуси на лазерне cnc-різання. Саме така універсальність підходу — відповідність технології застосуванню — найчастіше свідчить про досвідченого партнера.

Коли ви розумієте ці компроміси, розмови з виробниками стають продуктивнішими. Ви можете ставити обґрунтовані запитання, критично оцінювати рекомендації та переконатися, що ваші деталі опиняться на правильному обладнанні. Тепер розглянемо, як ваші дизайнерські рішення безпосередньо впливають на вартість і якість.

Найкращі практики проектування для лазерної різки деталей

Ви обрали правильну технологію різання для вашого матеріалу. Тепер настає етап, який відрізняє успішні проекти від неприємних затримок: правильна підготовка файлів з дизайном. Геометрія, яку ви надсилаєте, безпосередньо визначає, чи будуть деталі акуратно вирізані, точно підходити одна до одної та прибувати вчасно — чи їх доведеться повертати на доробку, що з’їсть ваш час.

Розуміння чОМУ наявність певних правил проектування допомагає вам ухвалювати обґрунтовані рішення, а не сліпо дотримуватися специфікацій. Давайте розглянемо рекомендації, які справді мають значення для успішного лазерного різання листового металу.

Правила проектування, які зменшують вартість і підвищують якість

Кожне правило проектування при лазерному різанні походить від фізичних обмежень: діаметра променя, поведінки матеріалу під впливом тепла та структурної міцності готової деталі. Коли ви розумієте ці взаємозв'язки, ви можете розумно розширювати межі, а не надто обережничати чи ризикувати невдачею.

- Мінімальний розмір елемента: Жодна внутрішня геометрія не повинна бути меншою за 0,015 дюйма (0,38 мм), згідно з відраслеві стандарти . Чому? Лазерний промінь має фізичний діаметр, і елементи, менші за цей поріг, не можуть зберігати точність розмірів. Для лазерного різання листового металу практичний мінімум зазвичай становить 50 % від товщини матеріалу — для аркуша 2 мм потрібно, щоб отвори були діаметром принаймні 1 мм.

- Відстань від отвору до краю: Розміщуйте отвори на відстані принаймні однієї товщини матеріалу від країв. Якщо розташувати їх ближче, це ослабить залишковий матеріал, що загрожує деформацією під час різання або пошкодженням під час експлуатації деталі. Для проекту з лазерного різання листової сталі товщиною 3 мм тримайте отвори на відстані принаймні 3 мм від будь-якого краю.

- Радіус внутрішніх кутів: Гострі внутрішні кути 90 градусів фізично неможливі при лазерному різанні. Промінь створює природний радіус, що дорівнює приблизно половині ширини різу — зазвичай 0,05 мм до 0,5 мм, залежно від матеріалу та потужності. Проектуйте внутрішні кути з чітко визначеними радіусами, які відповідають або перевищують цей природний межовий розмір, щоб уникнути концентрації напружень.

- Конструкція виступів і пазів: Під час проектування взаємопов'язаних деталей робіть виступи трохи вужчими, ніж пази, щоб компенсувати швидкість різання. Загальноприйнятий підхід: проектуйте виступи на 0,1 мм до 0,2 мм меншими за розмір. Це забезпечує щільне прилягання без застосування зусиль, які можуть пошкодити тонкі матеріали.

- Мінімальна ширина різу: Пази та вузькі розрізи повинні бути щонайменше такої ж ширини, як товщина матеріалу. Вузькіші розрізи затримують тепло, що може призвести до зварювання розрізу або деформації сусідніх ділянок матеріалу.

| Конструктивна особливість | Рекомендована мінімальна | Чому це важливо |

|---|---|---|

| Внутрішня геометрія | ≥0,015" (0,38 мм) абсолютне значення; ≥50% товщини матеріалу | Діаметр променя обмежує досяжну точність на малих елементах |

| Відстань від отвору до краю | ≥1x товщина матеріалу | Запобігає деформації краю та структурній слабкості |

| Радіус внутрішнього кута | ≥0,5x ширина різу (зазвичай 0,05–0,5 мм) | Усуває концентрацію напружень; відповідає природній геометрії балки |

| Ширина виступу для пазів | Ширина паза мінус 0,1–0,2 мм | Компенсує ширину різу, забезпечуючи правильну посадку з натягом |

| Мінімальна ширина паза/різу | ≥1x товщина матеріалу | Запобігає нагріванню та можливому повторному зварюванню кромок зрізу |

| Висота тексту/літер | ≥3 мм для повного різу; ≥1 мм для гравіювання | Забезпечує читабельність і структурну цілісність форм літер |

Поширені помилки, які збільшують час очікування

Деякі проектні помилки призводять до негайного відхилення файлів. Інші проходять початковий огляд, але потім створюють проблеми під час різання. Розуміння цих проблем допомагає уникнути затримок у виробництві.

- Відкриті контури: Якщо ваші векторні контури не утворюють замкнені фігури, лазер не може визначити, що всередині, а що — ззовні. Як рекомендують керівництва з проектування, перевіряйте свій файл у режимі контуру, щоб виявити розриви там, де лінії не зовсім з'єднуються. Навіть розрив у 0,01 мм створює відкритий контур.

- Дублювання або накладання ліній: Коли лазер двічі проходить по одному шляху, він зрізає цю лінію двічі — можливо, прожигаючи сусідній матеріал або залишаючи небажані сліди. Очистіть свій файл, виділивши всю геометрію та використовуючи функцію об’єднання або зварювання у програмному забезпеченні САПР.

- Попередня компенсація розрізу: Ось щось контрінтуїтивне. Багато дизайнерів намагаються відрегулювати розміри, щоб врахувати матеріал, видалений лазером. Не робіть цього. Професійні послуги лазерного різання листового металу автоматично застосовують компенсацію шва під час програмування. Якщо ви вже відрегулювали свій файл, ваші деталі будуть завеликі або замалі.

- Текст не перетворено в контури: Шрифти у CAD-файлах не надійно передаються між системами. Якщо ви подасте файл із живим текстом, програмне забезпечення виготовлювача може замінити шрифт на інший або взагалі не змогти його прочитати. Завжди перетворюйте текст на контури або шляхи перед поданням.

- Плаваюча геометрія: Літери, такі як "O", "A" чи "R", містять внутрішні елементи, які випадуть під час різання, якщо їх не з'єднати містками. Цей «трафаретний» підхід стосується будь-якого дизайну з отворами всередині інших фігур. Без містків ви втратите центральні частини під час різання.

- Попередньо згенеровані файли для замовлень великих кількостей: Завантаження файлу, що містить кілька копій однієї й тієї ж деталі, здається ефективним, але насправді обмежує оптимізацію. Надсилайте файли з окремими деталями та вказуйте кількості окремо — це дозволяє програмному забезпеченню розкрою оптимальніше розташовувати деталі на листах.

Оптимізація вашого проекту для успішного лазерного різання

Окрім уникнення помилок, існує кілька проактивних рішень, які покращують результати при лазерному різанні сталевих листів або інших металів.

Важливий вибір формату файлу. Векторні формати математично визначають геометрію, дозволяючи необмежене масштабування без втрати якості. DXF залишається універсальним стандартом для лазерного різання сталевих листів та інших матеріалів. DWG працює так само добре. Для деталей, які потребують гнучки, файли STEP або IGES зберігають тривимірну інформацію, що допомагає виробникам планувати операції формування.

Повністю уникайте растрових форматів — JPG, PNG, BMP. Ці піксельні файли не можуть визначити точні траєкторії різання, які потрібні лазерному різаку для металевих листів. Якщо у вас є лише растрове зображення, його спочатку потрібно векторизувати за допомогою програмного забезпечення, наприклад, Inkscape або функції трасування зображень у Adobe Illustrator.

- Використовуйте дюймові одиниці в масштабі 1:1: Хоча метрична система цілком працездатна, файли в дюймах реального розміру зменшують помилки перетворення та питання щодо інтерпретації.

- Розміщуйте всю геометрію на одному шарі: Кілька шарів ускладнюють обробку. Зведіть свій дизайн до плоского, якщо тільки окремі шари не позначають різні операції (різання проти гравіювання).

- Видаліть допоміжну геометрію: Видаліть будь-які допоміжні лінії, нотатки чи допоміжні елементи геометрії, які не повинні бути вирізані. Приховані шари все одно експортуються в деяких форматах файлів.

- Вказуйте допуски там, де це критично: Якщо певні розміри потребують більш суворого контролю, ніж стандартний допуск ±0,005", чітко вкажіть це в супровідній документації.

Для обробки на лазерному різальному CNC-верстаті ці підготовчі кроки безпосередньо забезпечують швидше отримання комерційних пропозицій, меншу кількість циклів перегляду та своєчасну доставку. Добре підготовлений файл може бути перевіреним за кілька годин; проблемний файл може бути повернутий декілька разів протягом днів.

Вибір матеріалу також впливає на проектні обмеження. Стандартні товщини — 1 мм, 1,5 мм, 2 мм, 3 мм — легко доступні й заздалегідь відкалібровані на більшості обладнання. За словами фахівців з виготовлення, нестандартні товщини часто вимагають мінімальних замовлень, спеціального постачання та більших термінів поставки, що значно збільшує вартість.

Коли ваш дизайн дотримується цих рекомендацій, ви усуваєте найпоширеніші проблеми у процесі виготовлення. Ваші файли швидше обробляються, комерційні пропозиції надходять оперативніше, а деталі надходять відповідно до вашого задуму. Охопивши основи проектування, розглянемо, як різні галузі використовують ці можливості для конкретних застосувань.

Галузеві застосування лазерного різання металу

Чи замислювались ви, чому послуги металевого лазерного різання зустрічаються скрізь — від автомобіля, яким ви їздите, до смартфона в вашій кишені? Поєднання точності, швидкості та універсальності цієї технології зробило її незамінною практично в усіх галузях виробництва. Проте кожна галузь ставить перед нею унікальні вимоги — різні допуски, спеціалізовані сертифікації, певні вимоги до матеріалів і значно відрізняються обсяги виробництва.

Давайте розглянемо, як промислове лазерне різання адаптується, щоб відповідати цим різноманітним потребам.

Автомобільна та транспортна сфера застосування

Автомобільна промисловість була однією з перших, хто масштабно почав використовувати лазерне різання. Традиційні методи штампування та вирубки просто не могли встигати за сучасними вимогами виробництва або забезпечити складність сучасних конструкцій автомобілів.

Сьогодні лазерний різак для металу обробляє надзвичайно широкий спектр автокомпонентів:

- Шасі та конструкційні компоненти: Опорні кронштейни, поперечні елементи та армувальні пластини, які вимагають постійних допусків на тисячах одиниць продукції

- Панелі кузова та облицювання: Компоненти дверей, підсилювачі стійок і декоративні елементи зі складними контурами

- Елементи підвіски: Опори важеля підвіски, опори пружин і компоненти стабілізатора, де точність впливає на керованість транспортного засобу

- Металеві деталі салону: Рами сидінь, кронштейни панелі приладів і кріплення консолі

- Компоненти системи випуску: Теплові екрани, монтажні кронштейни та фланці, що вимагають обробки спеціальних сплавів

Зменшення маси стало особливо актуальною галуззю застосування. Виробники все частіше замінюють важку традиційну сталь алюмінієм і високоміцними сталевими сплавами, щоб підвищити паливну ефективність, знизити витрати та поліпшити екологічність. Лазерний розріз металу дозволяє створювати складні візерунки зменшення ваги — структури у формі шестикутників, стратегічно розташовані вирізи, — які зменшують масу без погіршення конструкційної міцності.

Вимоги до обсягів у автомобільній галузі є високими. Для однієї платформи транспортного засобу може щороку потрібно мільйони однакових кріплень із допусками, які не виходять за межі ±0,005 дюйма для кожного окремого елемента. Сертифікація IATF 16949 — стандарт якості для автомобільної галузі — регулює кваліфікацію постачальників і передбачає наявність документально підтверджених процесів контролю та повної відстежуваності від сировини до готової деталі.

Вимоги до точності в різних галузях

Аерокосмічні застосування змушують лазерні різаки для металу працювати на межі своїх можливостей. Коли компоненти годинами піддаються впливу екстремальних температур і атмосферних сил, кожен розріз має значення. Лазерне різання титану в авіації вимагає спеціалізованих методів — замість азоту використовується аргон як захисний газ, імпульсні режими різання для контролю тепла та допуски, які часто є ще суворішими, ніж ±0,003 дюйма.

Поширені сфери застосування в авіаційно-космічній галузі включають:

- Поверхневі компоненти гвинта гелікоптера

- Конструкційні елементи каркаса літака та кріплення

- Кріплення двигуна

- Конструкційні елементи інтер'єру салону

- Легкі решітки для оптимізації ваги

Сертифікація NADCAP — акредитація якості в авіаційній галузі — перевіряє все: від чистоти газів до калібрування обладнання та відстежуваності матеріалів. Синій чи фіолетовий відтінок на титані? Це свідчить про окиснення і часто означає автоматичну відбраковку деталі.

Виробництво електроніки ставлять протилежні завдання — компоненти є мініатюрними, а не масивними. Висока точність волоконних лазерів дозволяє виробникам різати друковані плати (PCB), гнучкі друковані плати (FPC) та складні шаблони корпусів з точність на рівні мікронів .

Типові електронні застосування включають:

- Екрануючі корпуси та кришки для електромагнітних перешкод

- Пластини радіаторів та компоненти систем теплового управління

- Корпуси з'єднувачів та монтажні пластини

- Каркаси пристроїв та внутрішні конструкції

- Пружини контактів акумуляторів та клеми

Архітектурні елементи та наочна інформація застосування передбачає поєднання естетики та функціональності. Лазерний металорізальний верстат виробляє декоративні панелі, фасади будівель, нестандартні вивіски та художні металеві вироби з рівними краями, які необхідні для порошкового покриття та фарбування. Обидва типи лазерів — CO2 та волоконний — використовуються на цьому ринку: волоконний — для металевих панелей, CO2 — для проектів із поєднаних матеріалів, що поєднують метал з акрилом або деревом.

Від прототипів до серійного виробництва

Вимоги до нестандартного різання металу значно відрізняються залежно від галузі та етапу виробництва. На етапі розробки може знадобитися п’ять прототипних кріплень для тестування. При збільшенні обсягів виробництва потрібно сотні одиниць. Повноцінне виробництво вимагає тисяч деталей щомісяця з гарантованою узгодженістю.

Виробництво промислового обладнання добре ілюструє цей етапний перехід. Виробник обладнання може починати з лазерно вирізаних прототипів кріплень, пройти кілька етапів удосконалення конструкції, а потім перейти до масового виробництва — все це за допомогою одного й того самого процесу лазерного різання, але з різними пріоритетами оптимізації на кожному етапі.

До ключових сфер застосування промислового обладнання належать:

- Каркаси машин та конструкційні корпуси

- Компоненти систем конвеєрів

- Захисні панелі та огородження безпеки

- Корпуси електрощитів

- Індивідуальні кріплення та адаптери

Застосування в обороні та військовій галузі потребують обладнання, яке надійно працює в екстремальних умовах. Стандарт MIL-STD-130 передбачає надійну та чітку ідентифікацію обладнання — а лазерна різка забезпечує виготовлення надійних компонентів високої якості, що відповідають цим вимогам.

Морська галузь та суднобудування галузі мають подібні вимоги до довговічності. Лазерні різаки використовуються для виготовлення корпусних деталей, палубного оснащення та нестандартних запасних частин для технічного обслуговування суден. Здатність технології виготовляти нестандартні запасні частини для старіших суден дозволяє ефективно продовжувати термін експлуатації обладнання.

Що об'єднує ці різноманітні застосування? Основна цінність послуг лазерного різання металу: постійна точність на швидкостях виробництва та гнучкість у виконанні замовлень — від окремих прототипів до серійних партій у мільйон одиниць. Незалежно від того, чи створюєте ви літаки, автомобілі чи промислове обладнання, технологія адаптується до ваших конкретних вимог.

Розуміння того, як різні галузі використовують ці можливості, допомагає ефективніше формулювати ваші власні вимоги. Але як усі ці фактори — матеріал, обсяг, точність, сертифікація — впливають на фактичну ціну? Розглянемо основні чинники, що формують вартість послуг лазерного різання.

Розуміння чинників ціноутворення при лазерному різанні

Ось запитання, яке всі задають першим: «Скільки це коштуватиме?». Проте вартість лазерного різання рідко зводиться до простої ціни за квадратний фут. Чому? Тому що простий прямокутник і складний кронштейн, вирізані з однакових аркушів матеріалу, можуть мати дуже різну вартість. Справжній чинник — це не площа, а час роботи обладнання.

Розуміння того, що впливає на калькуляцію вартості лазерного різання, допомагає вам ухвалювати проектні рішення, які гармонійно поєднують бюджет і ефективність. Розшифруємо формулу ціноутворення, яку використовують більшість виробників.

Що впливає на вартість лазерного різання

Майже кожен постачальник розраховує ціну за допомогою базової формули:

Кінцева ціна = (Вартість матеріалів + Змінні витрати + Постійні витрати) × (1 + Націнка)

Кожен компонент потребує окремого аналізу, оскільки ваші вибори безпосередньо впливають на них.

- Тип і марка матеріалу: Базова вартість сировини значно варіюється. Звичайна вуглецева сталь коштує менше, ніж нержавіюча сталь, яка, у свою чергу, дешевша за алюміній аерокосмічного класу чи спеціальні сплави. Лазерний верстат для різання металевих аркушів може обробляти всі ці матеріали — але саме ваш вибір матеріалу встановлює мінімальну вартість ще до початку різання.

- Товщина матеріалу: Цей фактор часто здивовує клієнтів. Згідно з промисловими ціноводами , подвоєння товщини матеріалу може більше ніж подвоїти час і вартість різання. Для товщих матеріалів потрібні менші швидкості різання, більша потужність лазера та більше споживання допоміжного газу. Плита зі сталі товщиною 6 мм коштує не вдвічі більше, ніж 3 мм — її розрізання може коштувати втричі більше.

- Довжина різу та кількість проколів: Загальна лінійна відстань, яку проходить лазер, безпосередньо визначає час роботи обладнання. Але ось прихований чинник витрат: щоразу, коли лазер розпочинає новий розріз, спочатку потрібно пробити матеріал. Конструкція зі 100 невеликими отворами коштує дорожче, ніж один великий виріз тієї ж площі, через сумарний час проколювання.

- Складність деталей: Складні конструкції з тісними вигинами та гострими кутами змушують обладнання уповільнюватися. Складна геометрія збільшує час різання та вимагає точнішого керування. Простіші форми — навіть тієї ж площі — розрізаються швидше й коштують менше.

- Кількість та витрати на налагодження: Більшість послуг стягують плата за налаштування, які покривають час оператора на завантаження матеріалу, калібрування обладнання та підготовку вашого файлу. Ці фіксовані витрати розподіляються на всі деталі замовлення. Результат? Вартість на одиницю значно знижується із зростанням кількості. Знижки при великому обсязі можуть досягати 70% порівняно з ціною за окрему деталь.

- Вимоги до допусків: Встановлення допусків, що є суворішими, ніж це необхідно для функціонування, — поширена причина додаткових витрат. Дотримання ±0,002" вимагає повільнішого та точнішого різання, ніж стандартні допуски ±0,005". Вказуйте суворі допуски лише там, де це дійсно потрібно для вашого застосування.

- Додаткові операції: Послуги, що виходять за межі різання — гнучка, нарізання різьби, встановлення кріпіжних елементів, зачистка, порошкове фарбування — мають окрему плату. Кожна операція вимагає додаткової праці, обладнання та обробки.

- Час виконання: Термінові замовлення передбачають підвищену ціну. Термінові замовлення вимагають зміни графіку, понаднормової роботи та прискореного отримання матеріалів. Стандартні терміни виконання коштують менше, ніж аварійні.

Як дизайн-рішення впливають на вашу пропозицію

Ви маєте більший контроль над витратами на індивідуальне лазерне різання, ніж можете уявити. Стратегічні конструкторські рішення можуть значно знизити кінцеву ціну без втрати функціональності.

Використовуйте найтонший матеріал, який тільки можливий. Цей єдиний вибір найчастіше забезпечує найбільше зниження вартості. Якщо аналіз міцності підтверджує, що сталі товщиною 2 мм достатньо для ваших потреб, не вказуйте 3 мм «на всякий випадок». Різниця в часі різання напряму перетворюється на економію.

Спростіть геометрію там, де це можливо. Чи може ця декоративна крива стати прямою лінією? Чи можна об’єднати кілька дрібних отворів у меншу кількість більших відкритих просторів? Зменшення довжини різання та кількості проколів знижує час роботи обладнання.

Очищайте свої конструкторські файли. Дубльовані лінії, приховані об’єкти та допоміжна геометрія створюють проблеми. Автоматизовані системи розрахунку коштів можуть нарахувати плату за кожну лінію — включаючи дублікати. Ручний огляд виявляє ці проблеми, але збільшує витрати на працю. Надсилайте чисті файли, щоб уникнути обох проблем.

Робіть замовлення стратегічно. Об'єднання потреб у більші, але рідші замовлення дозволяє розподілити витрати на підготовку по більшій кількості деталей. Якщо вам знадобиться 50 кріплень протягом шести місяців, замовлення всіх 50 одразу коштуватиме менше, ніж п’ять окремих замовлень по 10.

Дізнайтеся про наявність матеріалів на складі. Вибір матеріалів, які вже є в наявності у вашого виробника, усуває комісії за спеціальне замовлення та скорочує термін виготовлення. Нарізання металу зі стандартного запасу виконується швидше й коштує менше, ніж закупівля спеціалізованих матеріалів.

Оцінка постачальників послуг за критеріями, що виходять за межі ціни

Найнижча цінова пропозиція не завжди означає найкраще співвідношення вартості та якості. Зверніть увагу, що саме ви порівнюєте:

- Зворотний зв'язок з DFM: Чи аналізує постачальник ваш дизайн на предмет технологічності? Виявлення коштовної помилки в конструкції до початку різання економить більше, ніж найнижча ціна.

- Системи якості: Сертифікована система управління якістю (ISO 9001, IATF 16949 для автомобільної галузі) свідчить про контрольовані процеси та стабільні результати. Витрати на переділку та брак можуть швидко перевищити різницю в початкових цінових пропозиціях.

- Швидкість комунікації: Наскільки швидко вони відповідають на запитання? Постачальник, який відповідає за години, а не дні, допомагає тримати ваш проект у русі.

- Можливості вторинної обробки: Якщо вашим деталям потрібне гнуття, оздоблення чи збирання, комплексний постачальник усуває проблеми з координацією та перевезеннями між кількома постачальниками.

- Допомога у підготовці файлів: Деякі майстерні додають плату за виправлення помилок у файлах; інші включають базове виправлення безкоштовно. Розуміння того, що включено, допоможе уникнути несподіваних витрат.

Погодинні ставки на обладнання зазвичай коливаються від 60 до 120 доларів США залежно від можливостей обладнання та місцезнаходження. Однак лише погодинна ставка не визначає вартість — дороге обладнання, яке працює вдвічі швидше, може забезпечити нижчу вартість на одиницю продукції, ніж бюджетний варіант.

Оцінюючи пропозицію на лазерну різку, дивіться далі простої підсумкової ціни. З’ясуйте, які фактори впливають на вартість саме вашого проекту, врахуйте, як ваші конструкторські рішення впливають на ціну, і оцініть загальну цінність, яку пропонує кожен постачальник. Такий інформований підхід призведе до кращих результатів, аніж простий вибір найнижчої ціни.

Послідовність різання та повний цикл обробки

Ваші деталі, вирізані лазером, щойно вийшли з верстата. Що далі? Для більшості проектів різання — це лише початок. Плоскі профілі, отримані за допомогою лазерного різання сталі, рідко можуть використовуватися як готові вироби — їм потрібні формування, кріплення, оздоблення та часто складання, перш ніж вони будуть готові до монтажу чи відправлення.

Розуміння того, як лазерне різання поєднується з наступними операціями, допомагає ефективніше планувати проекти, скорочувати терміни виконання та уникати труднощів у координації при роботі з кількома постачальниками. Давайте розглянемо, що відбувається після завершення лазерного різання.

Додаткові операції, які завершують виготовлення ваших деталей

Уявіть, що ви розробляєте кронштейн, який кріпиться болтами, приєднується до гнутого корпусу та має різьбові вставки. Лазер вирізає плоский контур — але це лише близько 30% усієї роботи з обробки металу. Додаткові операції перетворюють плоскі заготовки на функціональні компоненти.

Поширені операції після різання включають:

- Гнучка та формування: Преси для гальм перетворюють плоскі заготовки, вирізані лазером, на тривимірні форми. Лінії згину, нанесені під час різання, забезпечують точне позиціонування. Згідно з галузевою практикою, виробники часто поєднують лазерне різання із операціями формування, використовуючи програмне забезпечення RADAN для оптимального розміщення перед тим, як деталі потрапляють на згинання.

- Нарізання різьби: Хоча лазерне різання створює пілотні отвори, нарізання різьб у цих отворах потребує окремої операції. У проектних файлах слід експортувати лише діаметр пілотного отвору — якщо геометрія різьби включена до DXF, матеріалу не залишиться для нарізання різьби метчиком.

- Встановлення кріпильних елементів: Гайки PEM, дистанційні вставки, шпильки та вбудовані кріплення запресовуються в отвори, вирізані лазером. Правильний розмір отворів на етапі різання забезпечує надійне закріплення без деформації матеріалу.

- Заглиблення під потайну голівку та розточування отворів: Для кріплень із потайним монтажем потрібні заглиблені отвори, які не може створити саме лазерне різання. Ці елементи виготовляються за допомогою фрезерування з ЧПУ або спеціального інструменту для заглиблення після операції різання.

- Видалення заусенців: Хоча лазерні краї зазвичай чистіші, ніж плазма або зрізання, деякі застосування — особливо ті, що передбачають контакт вручну — вимагають усунення гостроти краю. Барабанне шліфування, вібраційна обробка або ручне зачистка прибирають будь-яку залишкову гостроту.

- Зварювання: Зварювання MIG, TIG та точкове з'єднують лазерно вирізані компоненти в складальні одиниці. Чисті лазерні краї забезпечують вищу якість зварного шву порівняно з механічно вирізаними деталями.

- Операції фрезерування та токарні операції: Точні елементи, що виходять за межі можливостей лазера — отвори з вузьким допуском, оброблені поверхні, складні тривимірні геометрії — потребують додаткової обробки на верстатах з ЧПУ.

Коли лазерні та CNC-можливості працюють разом, виробники можуть створювати деталі, які окремо не змогла б виготовити жодна з цих технологій. Інтеграція лазерних та CNC-процесів розширює можливості, зберігаючи переваги швидкості лазерного різання для відповідних елементів.

Варіанти оздоблення для професійного результату

Сирий метал рідко використовується безпосередньо за призначенням. Вплив навколишнього середовища, естетичні вимоги та функціональні специфікації зазвичай вимагають захисних або декоративних покриттів. Розуміння наявних варіантів допомагає правильно обрати обробку для вашого застосування.

- Порошкове олівання: Це універсальне покриття забезпечує міцну, довговічну поверхню майже в будь-якому кольорі, текстурі чи металевому ефекті. Порошкове покриття наноситься електростатично і затвердіває під дією тепла, утворюючи шар, який стійкіший до сколів, ніж традиційний фарбувальний матеріал. Порошкове покриття чудово підходить для лазерної різки зі сталі та алюмінію.

- Анодування: Особливо ефективним для алюмінію є анодування, яке зміцнює природний оксидний шар, що захищає від корозії. Цей процес також дозволяє фарбування, забезпечуючи кольорові покриття, які проникають у поверхню, а не просто покривають її. Стійкість до ультрафіолетового випромінювання значно покращується порівняно з пофарбованими поверхнями.

- Металеве покриття: Цинкове, нікелеве, хромове та інші види покриттів забезпечують стійкість до корозії, зносу або певні естетичні ефекти. Гаряче цинкування — нанесення цинкового покриття методом гарячого занурення або електроосадження — залишається особливо популярним для виробів зі сталі, які піддаються впливу погодних умов.

- Дробове дроблення: Цей абразивний процес створює однорідну матову текстуру поверхні, одночасно видаляючи незначні дефекти. Дробоструменне очищення готує поверхні для подальшого нанесення покриттів або формує остаточну обробку у випадках, коли бажаний напівматовий вигляд.

- Гаряче чорнення: Обробка чорним оксидом стабілізує поверхні залізовмісних сплавів, запобігає утворенню іржі та надає характерного матового чорного кольору. Ця обробка часто застосовується для автозапчастин, інструментів і вогнепальної зброї.

- Полірування: Для нержавіючої сталі, латуні або хромування полірування використовує контрольоване тертя, щоб усунути незначні подряпини й досягти дзеркального або шліфованого стану. Для матеріалів, які мають природну стійкість до корозії, додаткове покриття не потрібне.

Кожен варіант оздоблення має певні вимоги до підготовки. Порошкове фарбування вимагає чистих, позбавлених жиру поверхонь. Анодування потребує точного дотримання специфікацій сплаву. Металізація потребує належної активації поверхні. Рання комунікація щодо ваших вимог до оздоблення допомагає виробникам оптимізувати процеси лазерного різання та підготовки.

Оптимізація вашого виробничого процесу

Ось де вибір постачальника стає стратегічним рішенням. Ви можете замовити лазерне різання в одному цеху, надіслати деталі в інший для гнучки, відправити в третій на оздоблення та координувати збирання самостійно. Або ви можете працювати з інтегрованим постачальником, який виконує весь технологічний процес в межах одного підприємства.

Переваги консолідації є переконливими:

- Скорочений час виготовлення: Деталі не очікують перевезення між операціями. Згідно з галузевим досвідом, об'єднання виготовлення та збирання в межах одного підприємства забезпечує неперевершену ефективність.

- Нижчі витрати на логістику: Менше відправок означає зниження вартості перевезень і скорочення відходів упаковки.

- Краща комунікація: Єдина точка контакту координує всі операції, усуваючи необхідність передачі інформації між кількома постачальниками.

- Інтегрований контроль якості: Проблеми, виявлені під час вторинних операцій, можна відстежити та усунути без звинувачень між постачальниками.

- Економія від масштабу: Об'єднання закупівельної потужності зазвичай призводить до кращих цін на матеріали, які передаються клієнтам.

Для послуг прецизійного лазерного різання в автомобільній галузі інтегровані можливості стають ще важливішими. Компоненти шасі, кріплення підвіски та конструкційні деталі часто вимагають сертифікованих процесів на кожному етапі — різання, формування, зварювання та остаточна обробка. Виробники, сертифіковані за IATF 16949, такі як Shaoyi (Ningbo) Metal Technology демонструють, як комплексна підтримка DFM та швидке прототипування доповнюють послуги прецизійного різання. Їхній 5-денний термін швидкого прототипування та відповідь на запит за 12 годин є прикладом оперативності, яку забезпечують оптимізовані операції.

Оцінюючи послуги CNC-лазерного різання або лазерного різання труб, запитайте про інтегровані можливості. Чи можуть вони виконати гнучку, необхідну для ваших деталей? Чи пропонують вони внутрішню оздоблювальну обробку? Чи можуть вони виконувати збірку та тестування? Відповіді покажуть, чи отримуєте ви лише постачальника різання чи повноцінного виробничого партнера.

Для обсягів виробництва — від прототипів до масового виробництва — робота з постачальниками, які контролюють весь технологічний процес, усуває навантаження щодо координації, яка уповільнює проекти та створює ризики для якості. Операція різання може зайняти кілька годин, але координація між трьома різними постачальниками може додати до вашого графіку кілька тижнів.

Розташувавши послуги лазерного різання металу в цьому ширшому виробничому контексті, ви готові більш стратегічно оцінювати потенційних партнерів. На що слід звертати увагу при виборі постачальника послуг? Розглянемо критерії, які відрізняють відмінних партнерів від просто задовільних.

Вибір правильного партнера з лазерного різання металу

Ви ознайомилися з технологією, зрозуміли процес і визначили, як лазерна різка відповідає вимогам вашого проекту. Тепер настає рішення, яке визначить, чи буде ваш досвід бездоганним чи навпаки — фруструючим: вибір правильного постачальника послуг. Не всі постачальники послуг лазерної різки металу пропонують однакову цінність — і найнижча цінова пропозиція рідко розповідає всю історію.

Створимо практичну основу для оцінки ваших варіантів та впевненого вибору.

Чи підходить лазерна різка для вашого проекту

Перш ніж шукати послугу лазерної різки поруч ізі мною, переконайтеся, що лазерна різка дійсно підходить для вашого застосування. Неправильний вибір технології призведе до витрат часу та грошей, незалежно від того, наскільки чудовим є обраний вами постачальник.

Перевірте цей контрольний список:

- Сумісність матеріалів: Чи можна різати ваш матеріал лазером? Сталь, нержавіюча сталь, алюміній, мідь, латунь та більшість поширених сплавів добре підходять. Деякі покриті або оброблені матеріали можуть виділяти токсичні пари або погано різатися.

- Можливість різки за товщиною: Чи потрапляє товщина вашого матеріалу в практичні межі лазерного різання? Для більшості металів це означає менше 25 мм. Для більш товстих матеріалів може знадобитися плазмове або гідроабразивне різання.

- Вимоги до точності: Чи потрібні вам допуски точніші, ніж ±0,003"? Стандартне лазерне різання надійно забезпечує ±0,005". Для жорсткіших специфікацій може знадобитися електроерозійна обробка або додаткова механічна обробка після різання.

- Чутливість до тепла: Чи зможе ваш матеріал або застосування витримати невелику зону термічного впливу? Якщо теплове спотворення є абсолютно неприпустимим, гідроабразивне різання повністю усуває цю проблему.

- Відповідність кількості: Лазерне різання чудово підходить для одиничних прототипів і до високоволюмного виробництва. Однак для дуже великих обсягів простих деталей може бути вигіднішим штампування або різання за допомогою матриць.

- Потреба у вторинних операціях: Чи передбачає ваш проект згинання, оздоблення або збирання? Враховуйте ці вимоги при пошуку виконавця з самого початку.

Якщо лазерне різання відповідає цим критеріям, ви готові до оцінки постачальників. Якщо ні — розгляньте альтернативні методи різання, зазначені раніше в цьому посібнику.

На що звертати увагу при виборі постачальника послуг

Коли ви шукаєте послуги лазерного різання поблизу мене або послуги металевого лазерного різання поблизу мене, може з'явитися десятки варіантів. Як відрізнити чудових партнерів від просто придатних? Зосередьтеся на таких критеріях оцінки:

Сертифікації та системи якості: Сертифікація в галузі свідчить про контрольовані процеси та стабільні результати. За словами експертів з виробництва, питання про дотримання нормативних вимог має бути одним із перших. Серед ключових сертифікатів, на які варто звернути увагу:

- ISO 9001: Загальна сертифікація системи управління якістю

- IATF 16949: Стандарт якості для автомобільної промисловості — необхідний для шасі, підвіски чи конструкційних компонентів

- AS9100: Сертифікація системи управління якістю в авіаційній промисловості

- NADCAP: Акредитація спеціальних процесів для авіаційних застосувань

Підтримка DFM та комунікація: Чи аналізує постачальник ваші конструкції на наявність проблем із технологічністю? Настановами галузі підкреслює, що якісне обслуговування клієнтів та відкрита комунікація протягом усього процесу є ключовими для успіху. Постачальники, які надають зворотний зв'язок за принципом DFM, виявляють дороговажні проблеми до початку різання — економлячи більше, ніж будь-яка різниця в цінах.

Можливості обладнання: Яку лазерну технологію вони використовують? Волоконні лазери краще справляються з відбивними металами, ніж системи CO2. Високопотужні верстати швидше ріжуть товсті матеріали. Дізнайтеся про їхнє обладнання та чи відповідає воно вашим вимогам щодо матеріалу та товщини.

Можливості щодо матеріалів та забезпечення: Чи можуть вони працювати з вашим конкретним матеріалом? Лідерські послуги підтримують сталь, нержавіючу сталь, інструментальну сталь, алюміній, латунь, бронзу, мідь та титан. Переконайтеся, що вони зможуть забезпечити потрібний вам сплав або прийняти матеріал, який ви самостійно поставляєте.

Термін підготовки комерційної пропозиції: Наскільки швидко вони відповідають? У швидкоплинних проектах відповідь протягом 12 годин замість 5 днів може вирішити, чи встигнете ви в терміни. Для виробництва автомобілів, де потрібні прецизійні металеві компоненти, такі виробники, як Shaoyi показати переваги швидкого оформлення цінових пропозицій і сертифікованих систем якості — їхнє посвідчення IATF 16949 та відповідь на запит за 12 годин є прикладом того, що можна очікувати від партнерів вищого рівня.

Можливості вторинної обробки: Якщо вашим деталям потрібні гнучення, обробка чи збирання, інтегровані постачальники усувають проблеми з координацією. Дізнайтеся конкретно про:

- Гнучення на прес-ножицях і згинання

- Нарізання різьби, встановлення кріпіжних елементів і фіксаторів

- Варіанти остаточної обробки: порошкове фарбування, анодування, металеве покриття

- Збирання та комплектування наборів

Впевнений крок у майбутнє

Маючи ці критерії оцінки, ви зможете підходити до пошуку послуг лазерного різання поблизу мене або лазерного різання металу поблизу мене стратегічно, а не хаотично. Ось запитання, які допоможуть відрізнити досвідчених покупців від тих, хто просто приймає першу отриману пропозицію:

Питання, які слід задати потенційним постачальникам:

- Які формати файлів ви приймаєте та чи надаєте ви коментарі щодо проектування для виготовлення (DFM)?

- Які сертифікати має ваше підприємство?

- Яку лазерну технологію ви використовуєте для мого конкретного матеріалу?

- Чи можете ви виконати потрібні вторинні операції на власному підприємстві?

- Який зазвичай час виконання проектів подібних до мого?

- Чи пропонуєте ви прискорену обробку за необхідності?

- Як ви здійснюєте контроль якості та документування?

Ознаки, яких варто уникати:

- Небажання обговорювати обладнання або можливості

- Не пропонується аналіз конструкції на технологічність або зворотний зв'язок із проектом

- Невизначена або суперечлива комунікація

- Відсутні сертифікати якості, що стосуються вашої галузі

- Небажання надавати рекомендації або зразки виконаної роботи

- Ціни, які значно нижчі за конкурентів без чіткого пояснення

Як рекомендують експерти галузі, зробіть усе можливе, щоб дізнатися про свого постачальника — від історії компанії до можливостей та систем якості. За можливості заплануйте візит на підприємство, щоб особисто ознайомитися з їхньою роботою.

Правильний партнер з лазерного різання металу робить не лише те, що виконує ваші файли — він співпрацює з вами щодо покращення ваших конструкцій, активно інформує про терміни та якість та стабільно постачає деталі, які відповідають вашим технічним вимогам. Незалежно від того, чи вам потрібне швидке прототипування чи автоматизоване масове виробництво, наведена система оцінки допоможе вам визначити постачальників, які сприятимуть успіху вашого проекту, а не просто оброблятимуть замовлення.

Пошук ідеального партнера з виготовлення починається з розуміння ваших потреб — і завершується вибором постачальника, можливості, сертифікації та стиль комунікації якого відповідають цим вимогам. Маючи знання з цього посібника, ви зможете впевнено прийняти правильне рішення.

Поширені запитання про послуги лазерного різання металу

1. Які матеріали можна різати лазером?

Послуги лазерного різання металу охоплюють широкий спектр матеріалів, включаючи вуглецеву сталь, нержавіючу сталь, алюміній, мідь, латунь та спеціальні сплави. Волоконні лазери чудово справляються з дзеркально відбиваючими металами, такими як алюміній і мідь, тоді як СО2-лазери добре працюють із застосуванням різних матеріалів. Можливості за товщиною матеріалу залежать від потужності лазера — сучасні волоконні лазери можуть різати сталь до 40 мм і нержавіючу сталь до 50 мм у разі використання високопотужних систем. Деякі матеріали, наприклад оцинкована сталь, потребують спеціальної вентиляції через виділення диму.

2. Скільки коштує лазерна різка?

Ціни на лазерну різку залежать від кількох факторів: типу та товщини матеріалу, довжини різу та кількості проколів, складності деталі, обсягу замовлення, вимог до допусків і термінів виконання. Товщі матеріали коштують значно дорожче через меншу швидкість різки. У разі великих обсягів замовлень вартість підготовчих робіт розподіляється, що дозволяє отримати знижки до 70% порівняно з ціною за окрему деталь. Погодинна вартість роботи обладнання зазвичай становить від 60 до 120 доларів США, залежно від можливостей устаткування та місця розташування.

3. У чому різниця між волоконним лазером і лазером CO2?

Волоконні лазери використовують твердотільні технології з довжиною хвилі 1,064 мікрометра, забезпечуючи вищу енергоефективність (перетворення 35–42%), швидшу різку тонких металів і кращу продуктивність при роботі з відбиваючими матеріалами, такими як алюміній і мідь. Лазери CO₂ генерують промінь з довжиною хвилі 10,6 мікрометра й добре підходять для різання різнорідних матеріалів, включаючи неметали, наприклад дерево та акрил. Волоконні лазери потребують менше технічного обслуговування і можуть працювати до 100 000 годин, тоді як системи CO₂ зазвичай потребують заміни трубки після 20 000–30 000 годин.

4. Наскільки точне лазерне різання?

Лазерне різання металу забезпечує точність допусків від ±0,003" до ±0,005" залежно від матеріалу та обладнання. Діаметр лазерного променя зазвичай менший за 0,32 мм, а ширина різу може бути такою самою малою, як 0,10 мм. Така точність робить лазерне різання ідеальним для складних вирізів, кріплення з вузькими допусками та компонентів, які вимагають стабільної розмірної точності при виробництві великих партій. Для допусків точніше ніж ±0,003" може знадобитися електроерозійна обробка (EDM) або додаткове механічне оброблення після різання.

5. Які формати файлів приймаються для лазерного різання?

Більшість послуг лазерного різання приймають векторні формати файлів, зокрема DXF (універсальний стандарт), DWG, STEP та IGES. Векторні формати математично визначають геометрію, що дозволяє точно задавати траєкторії різання. Уникайте растрових зображень, таких як JPG або PNG, оскільки вони не можуть точно визначити лінії різання. Для найкращих результатів надсилайте файли в масштабі 1:1 із геометрією на одному шарі, перетворюйте текст на контури та видаляйте дубльовані лінії чи допоміжну геометрію. Виробники, сертифіковані за IATF 16949, такі як Shaoyi, пропонують комплексну підтримку DFM для перевірки файлів перед виробництвом.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —