Ціноутворення на послуги лазерного різання металу: що не розповідають майстерні

Що таке лазерне різання металу і чому воно домінує у сучасному виробництві

Послуга лазерного різання металу використовує концентровані промені світла, щоб плавити, згоряти або випаровувати метал із надзвичайною точністю. Цей високоточний термічний процес фокусує когерентний , модульований промінь на точці з дуже малим діаметром, створюючи температуру близько 3000 °C. Результат? Чисте різання сталі, алюмінію, міді та інших металів без механічних напружень, які виникають при традиційних методах різання.

Коли потрібні нестандартні вирізані металеві деталі з вузькими допусками та гладкими краями, ця технологія забезпечує те, що механічне різання просто не може досягти. Сфокусована енергія усуває теплові та структурні деформації, забезпечуючи краї без заусенців, які часто не потребують додаткової оздоблювальної обробки.

Як лазерне різання перетворює сировинний метал на прецизійні деталі

Уявіть промінь світла, настільки потужний і сфокусований, що він миттєво проплавляє тверду сталь. Саме це й відбувається під час лазерного різання металу. Процес починається з того, що лазерне джерело створює інтенсивний промінь, який оптичні компоненти фокусують на поверхні заготовки. Коли промінь потрапляє на метал, він швидко нагріває чітко визначений ділянку, доки матеріал повністю не розплавиться або не випарується.

Технічні гази відіграють важливу допоміжну роль у цьому процесі. Кисень може використовуватися для збільшення швидкості різання на більш товстих залізних матеріалах за рахунок локального горіння. Азот забезпечує чистіші розрізи без окислення — особливо важливо для естетичних застосувань або деталей, які потребуватимуть подальшого зварювання чи обробки поверхні. Сучасні системи ЧПК контролюють кожен параметр: швидкість подачі, потужність лазера, тип газу та фокусування променя, забезпечуючи стабільну точність при виготовленні тисяч деталей.

Процес лазерного різання та обробки інтегрується безперечно з програмним забезпеченням CAD/CAM. Ваші конструкторські файли безпосередньо визначають траєкторію різання, мінімізуючи людські помилки та оптимізуючи час циклу. Цей цифровий потік роботи, що переходить у фізичну реальність, пояснює, чому технологія лазерного різання стала основою сучасних нью-йоркських студій металевого дизайну та промислових виробників.

Наукова основа обробки металу за допомогою сфокусованого світла

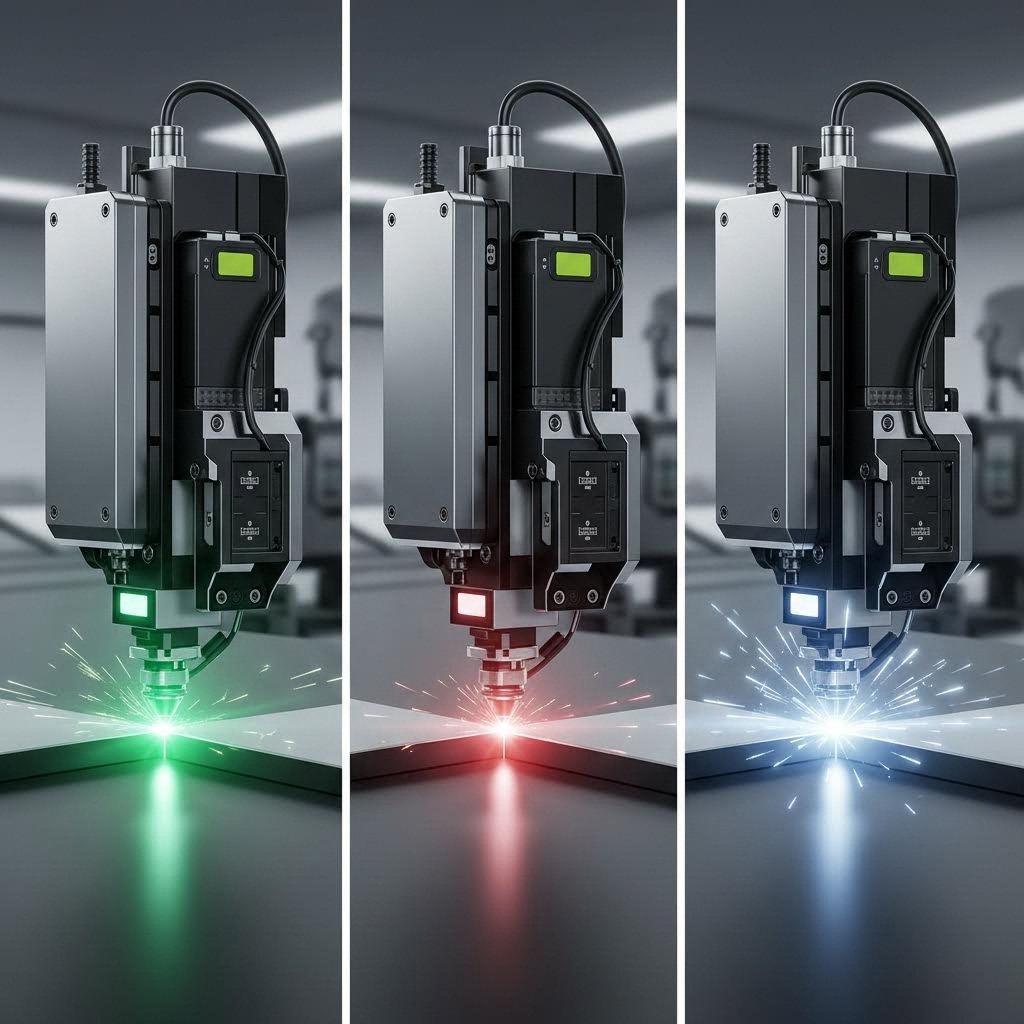

Сучасні послуги різання забезпечуються трьома основними типами лазерів, кожен з яких має відмінні характеристики, придатні для різних застосувань:

- Волоконні лазери випромінюють світло на довжині хвилі приблизно 1,06 мкм, яку метали надзвичайно добре поглинають. Вони чудово підходять для різання відбивних матеріалів, таких як алюміній, мідь та латунь, забезпечуючи при цьому високу енергоефективність.

- CO2 лазери працюють на довжині хвилі близько 10,6 мкм, використовуючи газову суміш з діоксиду вуглецю, азоту та гелію. Вони є універсальними для різних типів матеріалів і залишаються ефективними для обробки товстого металу.

- Лазери Nd:YAG використовують кристали, леговані неодимом, для отримання ближнього інфрачервоного світла на довжині хвилі 1,064 мкм. Ці твердотільні пристрої забезпечують високу точність для спеціалізованих застосувань і обробки тонких листів.

Кожна технологія задовольняє певні виробничі потреби — детально розглянемо це в наступному розділі.

Сучасне лазерне різання металів досягає допусків у межах ±0,003" до ±0,007", забезпечуючи точність, яку традиційні механічні методи різання просто не можуть досягти.

Саме ця перевага пояснює, чому такі галузі, як автомобілебудування та авіакосмічна промисловість, впровадили лазерне різання як стандартну технологію для прецизійного виготовлення металевих виробів. Ця технологія поєднує швидкість, точність і відтворюваність способами, що продовжують змінювати підхід виробників до створення спеціальних металевих компонентів.

Пояснення технологій: волоконний, CO2 та Nd:YAG лазери

Вибір правильної лазерної технології для вашого проекту — це не просто технічне рішення, воно безпосередньо впливає на вартість, терміни виконання та якість деталей. Більшість майстерень не пояснюють, чому рекомендують один тип лазера замість іншого, але розуміння цих відмінностей дає вам перевагу під час запиту комерційних пропозицій та оцінки послуг cnc-лазерного різання.

Кожен тип лазера працює на різних довжинах хвиль, і ось чому це важливо: метали по-різному поглинають світлову енергію залежно від довжини хвилі, що потрапляє на їхню поверхню. Довжина хвилі, яку мідь відбиває, може бути тією самою, яку алюміній ефективно поглинає. Ця фізична властивість визначає, яким лазером краще різати певний матеріал, і врешті-решт впливає на вартість кожної деталі.

Волоконні лазери проти CO2-лазерів для проектів із листового металу

Волоконні лазери революціонізували лазерне різання сталі протягом останніх двох десятиліть. Працюючи на довжині хвилі 1064 нм, вони передають енергію, яку метали поглинають надзвичайно добре. Результат? Швидше різання, менше споживання енергії та знижені експлуатаційні витрати, які магазини можуть передати клієнтам.

Коли ви працюєте з тонким або середньою товщиною листового металу — наприклад, лазерне різання листового металу до 1 дюйма — волоконна технологія, як правило, перевершує альтернативи. Ці системи досягають ефективності енергоспоживання до 50%, у порівнянні з приблизно 10-20% для CO2-лазерів. Ця ефективність перекладається на суттєву економію при великому обсязі замовлень.

Волоконні лазери також чудово справляються з дзеркальними металами, які раніше були проблемними для старих технологій. Алюміній, латунь і мідь — матеріали, що колись ускладнювали різання, — тепер стабільно обробляються сучасними волоконними системами. Коротша хвиля проникає крізь дзеркальні поверхні, від яких довші хвилі просто відбиваються.

Лазери на CO2, що працюють на довжині хвилі 10 600 нм, залишаються основним інструментом для обробки товстих матеріалів і підприємств з різноманітними матеріалами. Їхня більша довжина хвилі дозволяє різати значні товщини сталевих плит, забезпечуючи при цьому надзвичайно гладку якість краю. Для проектів лазерного різання металевих листів, де потрібна кромка дзеркальної якості на товстій вуглецевій сталі, технологія CO2 все ще має переваги.

Ці газові системи також можуть обробляти неметалеві матеріали, які не піддаються обробці волоконними лазерами — дерево, акрил, скло та пластмаси. Підприємства, що пропонують роботу з різноманітними матеріалами, часто використовують обидві технології, щоб задовольняти ширший спектр потреб клієнтів.

Підбір лазерної технології відповідно до ваших матеріальних вимог

Лазери Nd:YAG займають спеціалізовану нішу на ринку лазерного різання металів з ЧПК. Використовуючи кристали, леговані неодимом, вони створюють імпульсне випромінювання на довжині хвилі 1064 нм — ту саму, що й волоконні лазери, але з відмінними характеристиками. Імпульсний режим дозволяє точно керувати подачею енергії, що робить ці системи ідеальними для застосувань, які вимагають високої точності або мінімальних зон термічного впливу.

Однак технологія Nd:YAG має свої компроміси. Якість променя, виміряна за значенням M², зазвичай коливається від 1,2 (відмінно) для Nd:YAG до 1,6–1,7 для волоконних лазерів. Краща якість променя забезпечує менші розміри плями та вищу густину потужності у точці різання. Для маркування криволінійних поверхонь або роботи з надточними деталями ця різниця має значення.

Тим не менш, волоконні лазери значно витіснили Nd:YAG у загальних застосуваннях для різання металу. Причини цього є практичними: волоконні системи потребують мінімального обслуговування, мають довший середній час між відмовами (30 000–50 000 годин проти 10 000–20 000 годин для Nd:YAG) і починають різати одразу без періоду прогріву. Для більшості проектів лазерного різання ці експлуатаційні переваги переважають над різницею у якості променя.

Отже, як підібрати технологію для вашого конкретного проекту? Врахуйте такі фактори:

- Тип матеріалу: Відбиваючі метали, такі як мідь і латунь, краще обробляти волоконними лазерами; товсту вуглецеву сталь може бути краще обробляти лазерами CO2

- Вимоги до товщини: Тонкі аркуші завтовшки менше 0,5" найшвидше обробляються на волоконному лазері; ультратовсті плити можуть вимагати потужності CO2

- Вимоги до якості краю: CO2 часто забезпечує гладші краї на товстих матеріалах; волоконний лазер краще працює з тонким матеріалом

- Обсяг і бюджет: Нижчі експлуатаційні витрати волоконних лазерів вигідні для масового виробництва

| Специфікація | Ласер з волокна | Лазер CO2 | Лазер Nd:YAG |

|---|---|---|---|

| Довжина хвилі | 1064 нм | 10,600 нм | 1064 нм |

| Найкращі матеріали | Сталь, алюміній, мідь, латунь, титан | Товста сталь, неметали, комбіновані матеріали | Точне маркування металу, тонкі листи |

| Типова діапазон товщини | 0,5 мм – 25 мм (метали) | 0,5 мм – 30+ мм (залежить від потужності) | 0,1 мм – 6 мм |

| Швидкість різання | Найшвидший на тонких металах | Помірний; чудово підходить для товстого матеріалу | Повільніший; імпульсний режим |

| Точність (типова допускова похибка) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Енергоефективність | До 50% | 10 – 20% | ~1.3% |

| Вимоги до технічного обслуговування | Низький; немає оптики для налаштування | Високий; потрібна заміна газових трубок | Помірний; потрібна заміна діода |

| Наробіток на відмову (Години) | 30 000 – 50 000 | Залежить від компонента | 10 000 – 20 000 |

| Типові застосування | Автомобільні деталі, корпуси, кріплення, дзеркальні металеві вироби | Вивіски, товсті конструкції зі сталі, цехи з обробки різнорідних матеріалів | Медичні пристрої, електроніка, прецизійні компоненти |

Коли ви запитуєте комерційні пропозиції у постачальників послуг cnc-лазерного різання, питайте, яку технологію вони планують використовувати для вашого конкретного матеріалу та товщини. Якщо майстерня рекомендує CO2 для тонкого алюмінієвого листа, можливо, вони використовують застаріле обладнання — або мають специфічні причини щодо якості. У будь-якому разі, розуміння цих відмінностей допомагає вам оцінити, чи рекомендація враховує потреби вашого проекту чи просто відповідає наявності обладнання.

Матеріали, які ви обираєте, в кінцевому підсумку визначають, яка лазерна технологія забезпечить оптимальні результати — і сумісність матеріалів залежить від більшої кількості факторів, ніж лише довжина хвилі.

Матеріали, сумісні з послугами лазерного різання металу

Не кожен метал поводиться однаково під дією лазерного променя. Деякі матеріали ефективно поглинають енергію та легко ріжуться. Інші відбивають цю енергію прямо назад у головку різання, що призводить до проблем з ефективністю та можливим пошкодженням обладнання. Розуміння цих відмінностей допомагає вам обрати правильний матеріал для вашого проекту — і уникнути дорогих несподіванок, коли запропоновані ціни виявляться вищими, ніж очікувалося.

Властивості матеріалу безпосередньо впливають на параметри різання, швидкість обробки та якість готових деталей. Відбивна здатність, теплопровідність і поведінка при окисленні відіграють важливу роль у визначенні того, як буде виглядати вирізаний лазером аркуш сталі або індивідуальна деталь із нержавіючої сталі.

Параметри різання сталі та нержавіючої сталі

Сталь залишається найпоширенішим матеріалом, що обробляється в будь-якому послузі лазерного різання металу , і на те є причини. Вуглецева сталь надзвичайно добре поглинає лазерну енергію, що робить її найпростішим і найдешевшим металом для різання. Вміст заліза добре поглинає довжину хвилі волоконних лазерів 1064 нм, забезпечуючи високу швидкість обробки та чисті краї.

Ось що вам потрібно знати про кожен тип сталі:

- Вуглецева сталь: Чисте різання від 0,5 мм до 25+ мм завтовшки. Різання за допомогою кисню прискорює процес на більш товстих плитах за рахунок локального горіння. Можна очікувати відмінну якість країв із мінімальними витратами на додаткову обробку. Це зазвичай найекономніший варіант для конструкційних елементів і кріплень.

- Нержавіюча сталь: Потребує азоту як газу-помічника, щоб запобігти окисленню, яке забруднює зрізи. Служба лазерного різання нержавіючої сталі зазвичай обробляє товщини від 0,5 мм до 20 мм, хоча точні можливості залежать від обладнання. Вміст хрому створює трохи інші характеристики поглинання, ніж у вуглецевої сталі, що часто вимагає налаштування параметрів для отримання оптимальних результатів.

- Цинкована сталь: Цинкове покриття випаровується під час різання, що може вплинути на якість краю та утворити пари, які потребують належної вентиляції. Більшість майстерень обробляють оцинкований матеріал товщиною до 6-8 мм без проблем, хоча шар цинку може спричиняти незначну шорсткість краю порівняно з необробленим сталлю.

Для нестандартних проектів із лазерного різання нержавіючої сталі, де важливий естетичний вигляд — наприклад, архітектурні панелі чи обладнання для харчової промисловості — вказуйте різання азотом, щоб зберегти світлий край без оксидів. Різання киснем працює швидше, але залишає темніший край, який, можливо, знадобиться додатково обробити.

Робота з відбиваючими металами, такими як алюміній і мідь

Відбиваючі метали створюють унікальні труднощі, які безпосередньо впливають на вартість і терміни вашого проекту. Алюміній, мідь і латунь мають гладку поверхню та високу теплопровідність, що ускладнює процес різання двома ключовими чинниками.

По-перше, ці матеріали відбивають значну частину лазерної енергії назад до головки різання. Це зворотне відбиття зменшує ефективність різання і, за відсутності належного захисту обладнання, може пошкодити оптичні компоненти. Сучасні волоконно-лазерні системи мають функції контролю зворотного відбиття та автоматичного вимкнення, спеціально призначені для безпечного роботи з такими матеріалами.

По-друге, відбивальні метали швидко розсіюють тепло з зони різання. Мідь і алюміній відводять теплову енергію настільки швидко, що стабільне проникнення стає складним. Рішення? Імпульсний режим різання подає енергію короткими, контрольованими імпульсами замість неперервних хвиль, забезпечуючи контрольоване плавлення без надмірного відбиття.

- Сплави алюмінію: Послуга лазерного різання алюмінію зазвичай передбачає обробку товщини від 0,5 мм до 12 мм для більшості поширених сплавів. Сплави 6061 і 5052 ріжуться передбачуваніше, ніж високочистий алюміній. Підготовка поверхні має велике значення — перед різанням необхідно видалити олію, окислення та вологу, щоб покращити поглинання енергії та зменшити відбиття.

- Мідь: Один із найскладніших матеріалів через надзвичайну відбивальну здатність і теплопровідність. Для більшості волоконних лазерних систем очікуване обмеження товщини становить близько 6 мм. Передобробка чорним фарбуванням або поверхневими покриттями може поліпшити поглинання, хоча це додає етапи обробки.

- Латунь: Легше, ніж чиста мідь, через вміст цинку, який змінює властивості поверхні. Більшість майстерень ефективно обробляють латунь товщиною до 8 мм. Додавання азоту забезпечує найчистіші краї без потемніння.

- Титан: Потребує захисту інертним газом (аргон або гелій) для запобігання окисленню та крихкості. Виготовлення металевих деталей з титану за допомогою лазерного різання на замовлення вимагає точного контролю параметрів через реакційну природу матеріалу при підвищених температурах. Зазвичай товщина становить від 0,5 мм до 6 мм залежно від можливостей обладнання.

При запиті цінових пропозицій на дзеркальні матеріали слід очікувати більш високу вартість однієї деталі порівняно з аналогічними проектами зі сталі. Спеціалізовані параметри, повільніші швидкості різання та додатковий знос обладнання враховуються при розрахунку вартості.

Стан поверхні безпосередньо впливає на якість різання дзеркальних металів. Перед обробкою необхідно видалити забруднення, включаючи олію, окислення, плівкові покриття та вологу — чиста поверхня покращує поглинання лазера та зменшує ризик зворотного відбиття.

Зрозуміння того, як ваш матеріал взаємодіє з технологією лазерного різання, — це лише половина справи. Ваші конструкторські файли також повинні відповідати певним вимогам, щоб матеріали перетворилися на деталі з потрібною точністю.

Вимоги до файлів проекту та найкращі практики підготовки

Ваш файл проекту може зробити або зіпсувати проект лазерного різання. Надішлете неправильний формат — і ви зіткнетесь із затримками, поки майстерня буде вимагати виправлення. Додасте елементи, занадто малі для товщини матеріалу, — отримаєте деталі, що не відповідають вашим очікуванням. Проте більшість постачальників послуг зі спеціального лазерного різання майже не пояснюють, що саме потрібно від ваших файлів — залишаючи вас вгадувати, доки проблеми не виникнуть.

Справжність у тому, що правильна підготовка файлів безпосередньо впливає на вашу цінову пропозицію, термін виконання замовлення та якість кінцевих деталей. Розуміння цих вимог ще до подання файлів допоможе уникнути розчарувань і заощадити кошти на кожному проекті зі спеціального лазерного різання металу.

Формати файлів і вимоги до векторних зображень для лазерного різання

Лазерні різальні машини читають векторні файли, а не фотографії чи зображення на основі пікселів. Чому ця різниця має таке велике значення? Векторна графіка визначає форми за допомогою математичних виразів замість окремих пікселів. Коли ви наближаєте векторне зображення, воно зберігає чіткі, точні краї в будь-якому масштабі. Растрові зображення, навпаки, стають розмитими та піксельованими при збільшенні.

Ця математична точність безпосередньо перетворюється на точність різання. Лазер точно слідує векторним траєкторіям, як вони визначені, забезпечуючи деталі, що відповідають вашим проектним специфікаціям. Надішліть растровий файл, і майстерня спочатку повинна перетворити його у векторний формат — процес, який може внести помилки та подовжити час виготовлення.

Ось формати файлів, які найчастіше приймають спеціалізовані металообробні майстерні:

- DXF (Drawing Exchange Format): Промисловий стандарт для CAD-файлів. Універсально сумісний з усіма платформами програмного забезпечення для різання і містить точні розміри.

- DWG (Креслення AutoCAD): Власний формат AutoCAD, який забезпечує відмінну точність. Деякі майстерні надають перевагу DXF через ширшу сумісність.

- AI (Adobe Illustrator): Популярний серед дизайнерів та художників. Переконайтеся, що весь текст перетворено на контури перед поданням.

- SVG (Scalable Vector Graphics): Векторний формат, сумісний із вебом, який добре підходить для простіших дизайнів. Переконайтеся, що ваше програмне забезпечення експортує чисті контури без зайвих вузлів.

Працюєте з растровим зображенням, таким як JPEG або PNG? Безкоштовні інструменти, як-от Inkscape можуть створювати векторний контур із растрових зображень і перетворювати їх у векторний формат. Проте завжди перевіряйте розміри після перетворення — процес трасування може призвести до незначних помилок масштабування, які у подальшому спричиняють серйозні проблеми на готових деталях.

Уникнення поширених проектних помилок, які затримують проекти

Навіть досвідчені інженери подають файли з помилками, що затримують виробництво. Розуміння цих типових проблем допоможе вам уникнути циклів багаторазових правок, які відсувають терміни поставки.

Недостатній запас на різ належить до найпоширеніших проблем. Ширина різу — об'єм матеріалу, що видаляється під час різання — зазвичай становить від 0,1 мм до 1,0 мм залежно від типу матеріалу, його товщини та параметрів лазера. Ваш дизайн має враховувати цю втрату матеріалу, інакше деталі вийдуть меншого розміру. Більшість програм для різання може автоматично зміщувати траєкторії для компенсації, але вам слід знати, чи ваші розміри відповідають кінцевому розміру деталі чи центральній лінії траєкторії різання.

Елементи, менші за товщину матеріалу спричиняють проблеми з якістю, які не вдасться вирішити навіть за рахунок потужності лазера. Загальне правило: уникайте елементів у конструкції, що менші за товщину матеріалу, який ріжеться. Наприклад, спроба вирізати отвір діаметром 8 мм у сталі товщиною 10 мм, як правило, призводить до поганої якості країв і неточності розмірів. Цей самий принцип стосується вузьких прорізів, тонких перемичок і складних внутрішніх елементів.

Помилки обробки тексту змушують багатьох дизайнерів робити помилки. Якщо текст у вашому файлі залишається редагованим, а не перетвореним на контури чи фігури, програмне забезпечення для різання може замінити шрифти або зовсім неправильно інтерпретувати символи. У Illustrator це означає «перетворення на контури». У CAD-програмах може знадобитися «розбиття» або «розширення» текстових елементів. Наведіть курсор на будь-який текст у вашому дизайні — якщо він досі редагований, його потрібно перетворити перед поданням.

Непідтримувані внутрішні вирізи створюють деталі, які буквально розпадаються під час різання. Якщо ваш дизайн містить внутрішні форми, які не з'єднані з основною частиною, ці елементи провалилися крізь стіл різання і не зможуть бути збережені. Подайте їх окремими деталями або додайте невеликі перемички (таби), щоб з'єднати їх з основним тілом для вилучення після різання.

Контрольний список підготовки дизайну для індивідуального лазерного різання листового металу

Перш ніж подавати файли будь-якому постачальнику послуг з лазерного різання металу, пройдіть цей порядок підготовки:

- Перевірте формат файлу: Експортуйте свій дизайн у форматі DXF, DWG, AI або SVG. Повністю уникайте растрових форматів або обведіть контури та перевірте розміри, якщо конвертація необхідна.

- Перетворіть весь текст на контури: Позбутися редагованих текстових полів, перетворивши їх на фігури або контури. Це запобігає проблемам із заміною шрифтів під час обробки.

- Перевірте мінімальні розміри елементів: Переконайтеся, що внутрішні елементи (отвори, пази, вирізи) не менші за товщину матеріалу. Для тонкого листового металу товщиною менше 3 мм мінімальний діаметр отворів зазвичай становить близько 1,5–2 мм.

- Переконайтеся у дотриманні відстані між розрізами: Близько розташовані траєкторії різання можуть призвести до деформації, плавлення або випаровування матеріалу між розрізами — особливо для матеріалів із низькою температурою плавлення. Дотримуйтесь відстані щонайменше 1,5x від товщини матеріалу між суміжними лініями різання.

- Враховуйте ширину різання (kerf width): Визначте, чи ваші розміри відповідають кінцевому розміру деталі чи траєкторії різання. Чітко повідомте це постачальнику послуг або внесіть відповідні поправки перед поданням.

- Усуньте вирізи без опори: Додайте містки до будь-яких внутрішніх контурів, які інакше можуть відокремитися під час різання. Передбачте їхнє видалення на етапі подальшої обробки.

- Оптимізуйте ефективність розкрою: Якщо подається кілька деталей, враховуйте, як вони можуть бути розміщені разом на листовому матеріалі. Ефективне розташування зменшує відходи матеріалу та може знизити вартість кожної деталі у проектах із різання металевих листів на замовлення.

- Друкуйте в масштабі 100%: Перед поданням роздрукуйте свій дизайн у натуральну величину та фізично перевірте ключові розміри. Цей простий крок допомагає виявити помилки масштабування, які часто упускаються під час цифрового перегляду.

- Видаліть дубльовані лінії: Накладання або дублювання траєкторій різання призводить до того, що лазер двічі проходить по одній і тій самій лінії, марнуючи час і потенційно погіршуючи якість краю.

- Вкажіть матеріал та товщину: Надайте чітку інформацію щодо передбачуваного типу матеріалу та його товщини. Різні матеріали потребують різних параметрів налаштування, і ця інформація має супроводжувати ваші конструкторські файли.

Використання стандартних товщин матеріалу — це один із найпростіших способів оптимізації процесу лазерного різання. Нестандартні товщини часто вимагають спеціальної калібрування або додаткового пошуку матеріалів, що може значно збільшити терміни виготовлення та вартість.

Витрачений спочатку час на правильну підготовку файлів усуває цикли повторних правок, які фруструють як вас, так і виробництво. Чистий файл проекту з правильним форматуванням одразу переходить у виробництво — що безпосередньо забезпечує швидкіший випуск та точніші розрахунки вартості.

Коли ваші конструкторські файли належним чином підготовлені, розуміння наступних етапів — від запиту пропозиції до готових деталей — допомагає вам реалістично оцінювати строки та визначати надійних постачальників.

Повний процес лазерного різання: від файлу до готової деталі

Більшість металообробних послуг лазерного різання ставляться до свого виробничого процесу як до чорного ящика. Ви надсилаєте файли, чекаєте невизначений час, і зрештою отримуєте деталі. Ця непрозорість породжує невизначеність — а невизначеність часто означає, що ви платите більше, ніж потрібно, або погоджуєтеся на довші терміни виготовлення, ніж необхідно.

Розуміння того, що саме відбувається між вашим запитом на розрахунок вартості та фінальною доставкою, дозволяє оптимізувати ваші проекти, встановлювати реалістичні строки та оцінювати, чи дійсно постачальник виконує свої обіцянки. Ось повний робочий процес, якого дотримуються якісні послуги лазерного різання.

Від запиту на розрахунок до готових деталей

Шлях від проектного файлу до готової деталі проходить передбачувану послідовність кроків — хоча швидкість і точність кожного етапу значно варіюються залежно від постачальника. Добре організована компанія з лазерного різання може пройти шлях від першого контакту до відправлення деталей всього за 24 години для стандартних замовлень, тоді як менш ефективні операції можуть витрачати тижні на ідентичні проекти.

- Надсилання запиту на котирування: Ви завантажуєте свій CAD-файл (DXF, DWG, STEP або IGES) разом із вказівками щодо матеріалу та необхідної кількості. Сучасні системи швидкого розрахунку відразу аналізують геометрію вашого файлу, обчислюючи довжину різального шляху, потребу в матеріалі та орієнтовний час обробки. Згідно з Wuxi Lead Precision Machinery , просунуті платформи миттєвого розрахунку зіставляють завантажені файли з актуальними можливостями обладнання та історичними даними процесів — враховуючи такі фактори, як компенсація шпарини різу та потенційні ризики деформації в залежності від геометрії деталі.

- Перегляд дизайну та зворотний зв'язок щодо проектування для виготовлення (DFM): Перш ніж розпочати різання, досвідчені інженери перевіряють ваш файл на придатність до виробництва. Вони аналізують вимоги до допусків, виявляють елементи, які можуть призвести до проблем із якістю, та попереджають про потенційні ускладнення, наприклад, недостатнє розміщення між різами або непідтримувані внутрішні геометрії. Серйозні постачальники надсилають конкретні рекомендації протягом декількох годин — а не автоматизовані застереження. Такий огляд проектування для технологічності запобігає дороговажному переробленню на наступних етапах.

- Вибір та закупівля матеріалів: Ваш вказаний матеріал витягується з інвентарю або замовляється, якщо потрібні спеціальні сплави. Сервіси різання металу мають великий запас поширених матеріалів — вуглецева сталь, нержавіюча сталь, алюміній та спеціальні сплави, що усуває затримки з постачання. Відповідність матеріалів сертифікатам перевіряється згідно з вашими вимогами, особливо важливо для авіаційної чи медичної галузей.

- Створення програми різання: Ваш файл проекту компонується в програму різання, яка оптимізує використання матеріалу. Програмне забезпечення ефективно розташовує кілька деталей на листовому матеріалі, мінімізуючи відходи та дотримуючись необхідних проміжків між різами. Програма включає всі параметри лазера: потужність, швидкість подачі, тип газу та фокусну відстань, точно налаштовані під ваш матеріал і товщину.

- Операція лазерного різання: Запрограмований файл керує головками для різання з ЧПУ по всьому матеріалу. Сучасні волоконні лазерні системи з адаптивним керуванням фокусом і моніторингом у реальному часі забезпечують точність на рівні мікронів при високій продуктивності. Автоматизована обробка матеріалів забезпечує стабільне позиціонування, а інтегрована система відсмоктування диму підтримує оптичну чіткість протягом усього процесу різання.

- Контроль якості: Кожна партія виробництва проходить перевірку розмірів. Критичні компоненти перевіряються за допомогою координатно-вимірювальної машини (КВМ) для повної тривимірної верифікації геометричних характеристик. Випадкові зразки перевіряються щогодини під час виробничих циклів, а невідповідні деталі негайно вилучаються. Звіти про перевірку першого зразка додаються до відвантажень для проектів, які вимагають документації прослідковості.

- Оздоблення та вторинні операції: Залежно від ваших вимог, деталі можуть пройти додаткову обробку: зачистку гострих кромок, гнучення, нарізання різьби, зварювання або поверхневі обробки, такі як порошкове фарбування чи анодування. Кожна додаткова операція збільшує час обробки, але забезпечує готові до використання компоненти.

- Упаковка та доставка: Готові деталі упаковуються для захисту під час транспортування. Стандартні замовлення від ефективних послуг лазерного різання металу, як правило, відправляються протягом 2–4 робочих днів після отримання файлів, готових до різання, згідно з Опублікованими термінами обробки SendCutSend .

Що відбувається під час процесу різання

Сама операція різання є складнішою, ніж просте відстеження вашого креслення лазерним променем. Розуміння цих деталей допомагає оцінити, чому певні конструкторські рішення впливають на ціну та якість.

Коли починається різання, лазерна головка переміщується над матеріалом, і промінь пробиває його у визначеній початковій точці. Для товщих матеріалів цей процес пробивання триває довше і виділяє більше тепла, ніж подальший рух різання. Розумне компонування розташовує точки пробивання в зонах відходів, коли це можливо, щоб запобігти слідам від нагріву на поверхнях готових деталей.

Коли головка рухається по вашому контуру, допоміжний газ подається коаксіально з променем. Кисень прискорює різання вуглецевої сталі за рахунок локального горіння. Азот забезпечує краї без оксидів, що особливо важливо для зварювання нержавіючої сталі або видимих поверхонь. Вибір допоміжного газу безпосередньо впливає на якість краю, швидкість різання та остаточний вигляд.

Під час роботи датчики постійно контролюють наявність аномалій. Система виявлення зворотного відбиття захищає оптичні компоненти під час різання відбивних металів. Калібрування потужності відбувається в реальному часі, щоб забезпечити стабільну подачу енергії. Статистичний контроль процесу відстежує точність розмірів протягом серійного виробництва й ініціює повторну калібрування до того, як відхилення вплинуть на якість деталей.

Фактори, що впливають на термін виконання

Кілька змінних впливають на те, наскільки швидко ваші деталі перейдуть від розрахунку ціни до доставки:

- Готовність файлів: Файли, готові до різання і без проблем з виготовленням, обробляються одразу. Файли, які потребують корекції, додають дні до вашого графіку.

- Доступність матеріалів: Зазвичай матеріали є на складі. Спеціальні сплави або нестандартна товщина можуть вимагати часу на постачання.

- Складність замовлення: Прості плоскі деталі обробляються швидше, ніж конструкції, які потребують кількох додаткових операцій.

- Кількість: Більші серії виробництва потребують більше часу роботи верстатів, хоча вартість кожної окремої деталі зазвичай зменшується зі зростанням обсягу.

- Поточні потужності цеху: Навантаження на верстати в реальному часі впливає на графік. Серйозні постачальники синхронізують системи ERP, щоб вказувати терміни виконання замовлень, які відображають фактичну потужність, а не оптимістичні середні значення.

Для термінових прототипів деякі постачальники пропонують виконання за 72 години з прискореною обробкою. Стандартні виробничі партії зазвичай виконуються протягом 5 робочих днів для кількості до кількох тисяч одиниць. Додавання операцій після обробки, таких як гнучення, нарізання різьби або порошкове покриття, пропорційно подовжує ці строки.

Знання цього робочого процесу допомагає вам правильно підготувати файли, встановити реалістичні очікування для зацікавлених сторін і визначити постачальників, які справді контролюють свої процеси. Наступний важливий фактор — ціноутворення — значною мірою залежить від рішень, які ви приймаєте на протязі всього цього шляху.

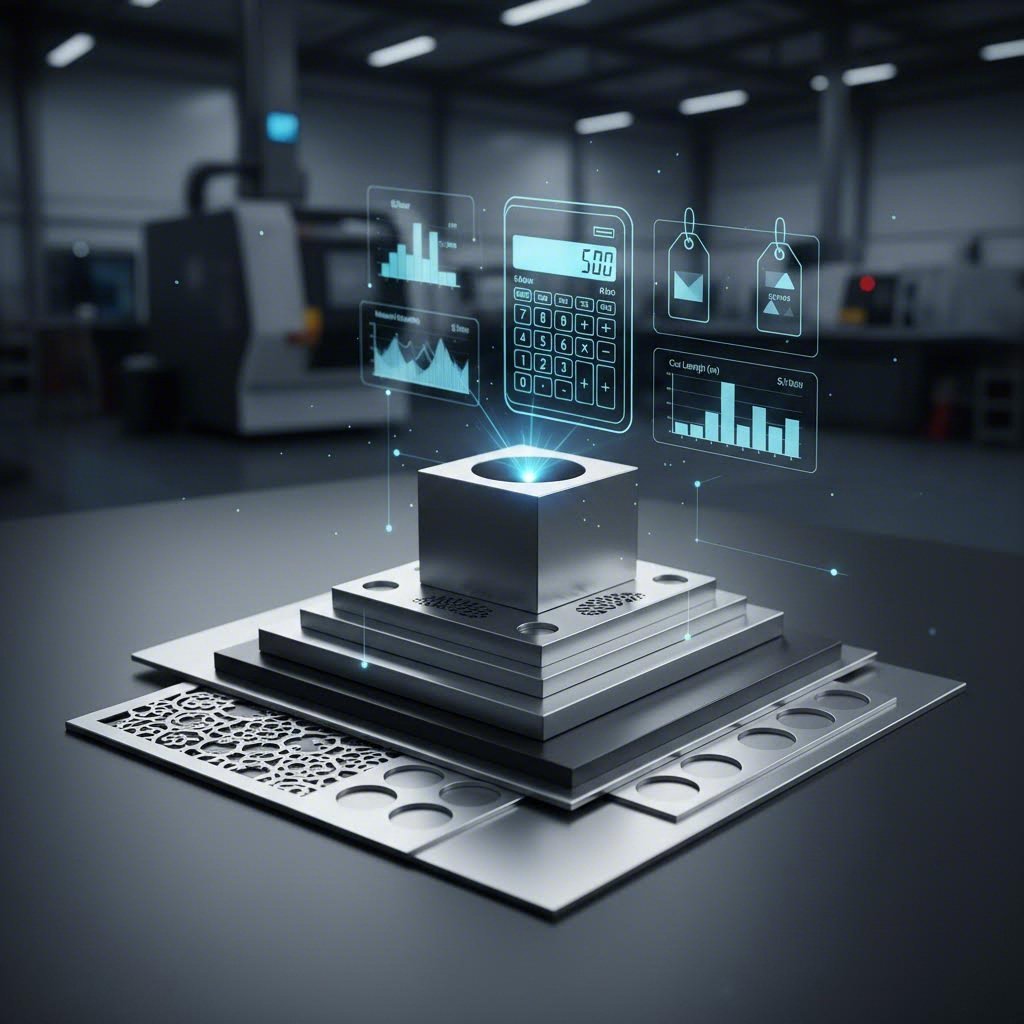

Розуміння ціноутворення на лазерну різку та чинників вартості

Ось що найбільше роздратовує більшість клієнтів у цінах на послуги лазерного різання металу: відсутність прозорості. Ви запитуєте розрахунок, отримуєте цифру і не маєте жодного уявлення, чи є вона конкурентною, або що саме формує вартість. Деякі майстерні беруть оплату за квадратний дюйм. Інші наводять ціни за годину. Кілька взагалі не пояснюють свою методологію.

Реальність? Майже кожен постачальник використовує схожу базову формулу, але розраховує вхідні дані по-різному. Розуміння цих чинників витрат дає вам контроль — допомагає оптимізувати конструкції, розумно порівнювати цінові пропозиції та уникати сплати надмірних цін за стандартні роботи. Чи шукаєте ви, де можна розрізати метал для окремого прототипу, чи джерело послуги лазерного різання сталі для серійного виробництва, ці принципи є універсальними.

Ключові чинники, що визначають вартість лазерного різання

Забудьте міф про те, що ціноутворення залежить насамперед від площі матеріалу. Згідно з Керівництвом з ціноутворення Fortune Laser , найважливішим чинником, що впливає на ваші витрати, є час роботи обладнання — а не квадратні метри вашого листа. Простий прямокутний кронштейн і складна декоративна панель, виготовлені з однакового матеріалу, можуть мати дуже різну вартість, оскільки одна вимагає значно більше часу різання, ніж інша.

Стандартна формула ціноутворення виглядає так:

Кінцева ціна = (Вартість матеріалів + Змінні витрати + Постійні витрати) × (1 + Націнка)

Кожен компонент по-різному впливає залежно від специфіки вашого проекту:

- Тип матеріалу та його вартість: Ціни на сировину значно варіюються. Вартість ДСП становить лише частку вартості нержавіючої сталі; титан авіаційного класу коштує в кілька разів більше, ніж вуглецева сталь. Базова вартість матеріалу включає не лише ваші готові деталі, але й відходи, що утворюються під час різання.

- Товщина матеріалу: Цей фактор впливає на вартість експоненційно, а не лінійно. Подвоєння товщини може збільшити час різання більше ніж удвічі, оскільки лазеру потрібно рухатися значно повільніше, щоб чітко проникнути. Різання плити зі сталі товщиною 6 мм може зайняти втричі довше, ніж матеріалу товщиною 3 мм — не вдвічі довше.

- Довжина різу (периметр): Кожен міліметр, який проходить лазер, додає до часу роботи вашого обладнання. Складні геометрії з довгими периметрами коштують дорожче, ніж прості форми, навіть якщо площа матеріалу залишається однаковою. Витончені візерунки можуть коштувати в кілька разів більше, ніж прості прямокутні вирізи.

- Кількість просвердлень: Щоразу, коли лазер розпочинає новий розріз, спочатку необхідно пробити матеріал. Конструкція з 50 невеликими отворами передбачає 50 циклів пробивання — кожен із яких додає часу та вартості. Об'єднання малих елементів або зменшення кількості отворів безпосередньо знижує вартість.

- Вимоги до допусків: Встановлення допусків точніше, ніж це функціонально необхідно, значно збільшує вартість. Витримання допусків ±0,003" вимагає повільніших і більш контрольованих швидкостей різання, ніж ±0,010". Якщо ваша задача справді не вимагає вузьких допусків, використання стандартної точності допоможе заощадити кошти.

- Додаткові операції: Гнуття, нарізування різьби, зачистка гострих кромок, порошкове фарбування та встановлення кріпильних елементів — усе це додає трудовитрат та часу обробки. Плоска деталь, вирізана лазером, вимагає менше операцій, ніж форма з нарізаними вставками та фарбованим покриттям.

- Витрати на налагодження: Більшість онлайн-послуг лазерного та сталерізального розрізання стягує плата за налаштування, що покриває час оператора на завантаження матеріалу, калібрування обладнання та підготовку вашого файлу. Ці фіксовані витрати розподіляються на кількість замовлених одиниць — тому вартість на одиницю продукції знижується зі зростанням обсягу.

Погодинні тарифи на обладнання зазвичай коливаються від 60 до 120 доларів США залежно від потужності лазера та його можливостей. Різання металу коштує дорожче, ніж акрил або дерево, оскільки вимагає потужнішого обладнання, споживає дорогі допоміжні гази, такі як азот або кисень, і призводить до більшого зносу обладнання.

Як оптимізувати ваш дизайн для економічної ефективності

Ось що більшість майстерень не повідомлять добровільно: ви контролюєте значну частину кінцевої ціни більше, ніж вони. Рішення щодо дизайну, прийняті до того, як ви взагалі запросите розрахунок, визначають основну частину ваших витрат на виробництво. Розумна оптимізація може скоротити витрати на 30–50%, не погіршуючи функціональності.

Спрощуйте геометрію там, де це можливо. Тісні вигини та гострі кути змушують різальний пристрій постійно уповільнюватися та знову прискорюватися, що подовжує цикл. Заміна кількох дрібних отворів на подовжені прорізи зменшує кількість проколів, зберігаючи при цьому схожу функціональність. Перевірте кожен декоративний елемент — чи дійсно складний малюнок потрібен для вашого застосування, чи простіша альтернатива досягає того ж результату?

Використовуйте найтонший матеріал, який відповідає вашим вимогам. Це залишається найефективнішою стратегією зниження вартості. Перш ніж обирати матеріал з великою товщиною, переконайтеся, що тонший матеріал задовольняє вимоги до міцності та довговічності. Різниця у часі обробки між 2 мм та 4 мм сталі є суттєвою.

Ретельно очистіть файли з конструкторськими кресленнями. Дублюючі лінії, приховані шари та допоміжна геометрія створюють проблеми. Автоматизовані системи розрахунку вартості намагаються вирізати все, що виявляють, — подвійні лінії буквально подвоюють вартість цієї деталі. Вилучіть усі несуттєві елементи перед поданням.

Зверніть увагу на ефективність розміщення. Елементи, розташовані раціонально на листовому матеріалі, мінімізують відходи. Прямокутні форми розміщуються ефективніше, ніж неправильні контури. Якщо замовляєте кілька різних деталей, об’єднання їх в одне замовлення дозволяє майстерні розмістити їх разом, зменшуючи вартість матеріалу на одиницю продукції.

Замовляйте відповідну кількість. Вартість на одиницю різко знижується із зростанням кількості, оскільки витрати на підготовку розподіляються на більшу кількість деталей. За даними галузевих джерел, знижки за великі обсяги можуть досягати аж 70% для великих замовлень. Зведення потреб у більші, але рідші замовлення часто вигідніше, ніж кілька дрібних партій.

Ціноутворення на прототипи проти ціноутворення на серійне виробництво

Окремі прототипи та замовлення малої кількості мають вищу вартість на деталь — іноді значно вищу. Це не тому, що майстерні завищують ціни для клієнтів; це відображає економічну реальність, що постійні витрати мають бути відшкодовані незалежно від кількості.

Для одного прототипу вартість налаштування, підготовки файлів, обробки матеріалів та контролю якості стосується лише однієї деталі. Замовте 100 ідентичних деталей — і ці фіксовані витрати розподіляться на всю партію, значно знизивши вартість одиниці продукції.

Якщо ви шукаєте недороге лазерне різання для невеликих партій прототипів, зосередьтеся на оптимізації конструкції, а не на виборі виробника. Добре оптимізований дизайн від якісного постачальника послуг лазерного різання нерідко коштує менше, ніж складний дизайн від найдешевшого постачальника.

Отримання точних комерційних пропозицій

Підготуйте цю інформацію перед запитом комерційних пропозицій, щоб швидко отримати точні ціни:

- Векторні файли конструкторської документації у форматі DXF, DWG або STEP

- Тип матеріалу та його маркування

- Товщина матеріалу

- Необхідна кількість

- Вимоги до допусків (якщо жорсткіші, ніж стандартні)

- Необхідні операції з оздоблення

- Очікувані терміни поставки

Багато онлайн-платформ тепер пропонують миттєве ціноутворення — завантажте свій файл, виберіть параметри матеріалу та отримайте ціну за кілька секунд. Ці автоматизовані системи обчислюють довжину різання, кількість проколів і використання матеріалу за допомогою алгоритмів. Однак вони можуть не виявити проблем з виготовленням, які помітив би людина.

Розуміння того, що впливає на вашу цінову пропозицію, дозволяє вам ухвалювати обґрунтовані компроміси між вартістю, якістю та термінами. Наступний аспект — відповідність можливостей лазерного різання конкретному галузевому застосуванню — визначає, чи зможе певна послуга справді забезпечити те, що потрібно вашому проекту.

Галузеві застосування лазерно вирізаних металевих компонентів

Ви ознайомилися з технологією, зрозуміли матеріали та дізналися, що впливає на ціноутворення. Але ось де все поєднується: реальні сфери застосування, у яких лазерна різка металу доводить свою ефективність. Тоді як конкуренти пропонують загальні списки галузей, важливі саме деталі — адже розуміння того, як саме ця технологія вирішує специфічні виробничі завдання, допомагає вам оцінити, чи підходить вона для вашого проекту.

Від компонентів шасі, що забезпечують безпеку транспортних засобів, до декоративних панелей, які перетворюють фасади будівель, прецизійна лазерна різка дозволяє реалізовувати застосування, які були б непрактичними або неможливими при традиційних методах обробки. Чи шукаєте ви послуги лазерної різки металу поруч із вами, чи оцінюєте послуги різки сталевих плит по всій країні, знання цих сфер використання допоможе вам ефективно спілкуватися з постачальниками та правильно формувати очікування.

Автомобільна та авіаційна промисловість — прецизійні компоненти

Автомобільна промисловість вимагає рідкісного поєднання: складні геометрії, жорсткі допуски та величезні обсяги виробництва — все це з одночасним підтриманням конкурентоспроможних витрат. Лазерне різання забезпечує високі результати на кожному з цих напрямків.

Чому ця технологія домінує у виготовленні автомобілів? Аналізом галузі компанії Accurl лазерне різання значно ефективніше за традиційні процеси обробки металу, такі як штампування або плазмове різання, спрощуючи виробництво транспортних засобів, де кожен міліметр має значення. Високопотужний волоконний лазер забезпечує точність, необхідну для компонентів, що відповідають за безпеку.

- Компоненти шасі: Напрямні балки, поперечини та силові елементи жорсткості потребують абсолютно точної розмірної відповідності, щоб забезпечити ефективність у разі зіткнення. Лазерно вирізані деталі стабільно витримують допуски ±0,003" протягом усіх серій виробництва, що складаються з тисяч одиниць.

- Кріпильні скоби та фурнітура: Опори двигуна, кріплення підвіски та елементи кріплення кузовних панелей вимагають чіткого розташування отворів для ефективності конвеєрної збірки. Невідповідність отворів призводить до браку деталей та затримок у виробництві.

- Силові елементи: Стійки A, стійки B і підсилювачі даху виготовлені з високоміцної сталі, яку традиційна пробивка не може чисто обробити. Лазерна різка ефективно працює з передовими високоміцними сталями без зносу інструменту, властивого механічним методам.

- Компоненти системи випуску: Теплові екрани, фланці та кріпильні кронштейни потребують чистих країв, щоб у високотемпературних умовах не виникали концентрації напружень.

- Кронштейни для внутрішньої оббивки: Опори панелі приладів, рами сидінь і кріпильні елементи консолі повинні мати гострі краї без заусенців для безпеки працівників під час складання.

Аерокосмічні застосування посилюють вимоги до точності. Коли компоненти літають на висоті 35 000 футів, збої є неприпустимими.

Аерокосмічна промисловість вигріє від здатності лазерного різання виготовляти компоненти, які відповідають суворим допускам і зберігають структурну цілісність — критично важливо для застосувань, у яких економія ваги безпосередньо перетворюється на паливну ефективність і вантажопідйомність. Послуги лазерного різання сталі, що підтримують аерокосмічну галузь, часто мають сертифікації, такі як AS9100, щоб продемонструвати відповідність системи якості.

- Конструктивні елементи фюзеляжу: Ребра жорсткості, лонжерони та підсилювачі обшивки з алюмінієвих і титанових сплавів потребують точного контролю ваги. Кожен грам має значення під час розрахунку споживання палива протягом тисяч годин польоту.

- Компоненти двигуна: Демпфери турбінних лопаток, облицювання камер згоряння та вихлопні компоненти використовують екзотичні сплави, які погано обробляються механічно, але чітко ріжуться лазером.

- Електронні корпуси авіаційних систем: Екрановані корпуси для чутливих електронних компонентів вимагають захисту від електромагнітних перешкод і точного дотримання розмірів для надійного ущільнення.

- Внутрішні компоненти: Каркаси сидінь, устаткування кухонь і фурнітура багажних полиць у верхній частині салону поєднують зниження ваги з вимогами до міцності.

Для ентузіастів і малих виробників послуга лазерного різання може виготовляти компоненти масштабних моделей, деталі для дронів і нестандартні автозапчастини за допомогою тієї самої технології, що використовується великими OEM-виробниками, — але меншими партіями.

Застосування в електроніці та промисловому обладнанні

Виробництво електроніки вимагає високої точності там, де традиційні методи обробки стикаються з труднощами. Згідно з Think Robotics , виготовлення виробів із листового металу забезпечує економічне виробництво корпусів для електроніки, а лазерне різання дозволяє отримувати точні плоскі заготовки з різних матеріалів.

- Корпуси та шасі: Корпуси серверів, бокси для контрольних панелей і шафи обладнання потребують точних вирізів для дисплеїв, роз’ємів і вентиляції. Лазерне різання дозволяє створювати ці елементи за одну операцію, усуваючи необхідність кількох установок обробки.

- Радіатори та система теплового управління: Алюмінієві радіатори зі складними формами ребер ефективно відводять тепло від компонентів. Лазерна різка дозволяє швидше отримувати ці складні геометрії, ніж обробка металу, зберігаючи тонкі стінки, що максимізує площу поверхні.

- Екранировання від ЕМЗ: Корпуси, що надійно екранують ВЧ-сигнали, потребують однакової якості країв для правильного прилягання ущільнювачів. Чисті, без заусенців краї від лазерної різки — Indaco Metals зазначає, що додаткове оброблення майже не потрібне — забезпечують стабільну екранувальну дію.

- Обладнання для монтажу в стійку: Направляючі для серверів, панелі для організації кабелів і кріплення обладнання потребують точних шаблонів отворів, що відповідають галузевим стандартам монтажу.

- Конструкції для підтримки друкованих плат: Направляючі для плат, дистанційні втулки та монтажні пластини точно фіксують друковані плати всередині корпусів.

Виробництво промислового обладнання охоплює все — від автоматизації заводів до сільськогосподарської техніки. У таких застосунках зазвичай важливішою є міцність і функціональність, ніж естетика, — проте все одно потрібна висока точність розмірів для правильного складання й роботи.

- Захисні огородження та блокування безпеки: Перфоровані захисні панелі дозволяють огляду та циркуляції повітря, одночасно запобігаючи контакту оператора з рухомими частинами. Лазерна різка забезпечує однаковий малюнок отворів на великих ділянках панелей.

- Компоненти конвеєра: Бічні направляючі, кріпильні кронштейни та корпуси приводів забезпечують безперебійну роботу в складних умовах експлуатації.

- Сільськогосподарське обладнання: Компоненти комбайнів, кріпильні елементи навісного обладнання та конструктивні деталі мають витримувати жорсткі польові умови та зберігати точність функціонування.

- Обладнання для переміщення матеріалів: Навісне обладнання для вантажівок, компоненти стелажів для палет і апаратні засоби автоматизації складів потребують міцності та точності розмірів.

Архітектурні та декоративні металеві застосування

Коли важливий не лише функціонал, а й зовнішній вигляд, лазерна різка дозволяє реалізовувати конструкції, які неможливо економічно виготовити іншими методами. Саме тут технологія справді демонструє свій творчий потенціал.

Архітектурні застосування вивели лазерну різку за межі промислових умов у світ дизайну та естетики. Здатність технології різати товсті сталеві плити та забезпечувати точні розрізи робить її незамінною для поєднання структурної міцності з візуальним ефектом — саме це високо цінують у сучасній архітектурі.

- Декоративні панелі фасаду: Зовнішні фасади будівель із складними геометричними візерунками, органічними формами або брендовими зображеннями. Ці великогабаритні панелі потребують стабільної якості на площах в сотні квадратних футів.

- Перегородки для внутрішніх приміщень: Екрани приватності, декоративні стіни та розділювачі кімнат, що поєднують функціональність із художнім виразом.

- Елементи сходових конструкцій: Декоративні косоури, панелі поруччя та балюстради, які перетворюють технічні конструкції на елементи дизайну.

- Вивіски та навігація: Об'ємні літери, підсвічувані поверхні вивісок та навігаційні системи, які вимагають точної форми символів і стабільної якості країв.

- Елементи меблів на замовлення: Основи столів, каркаси стільців та елементи полиць, що поєднують промислові матеріали з досконалим дизайном.

- Художні інсталяції: Скульптурні елементи, особливості підвісних стель і урочисті вироби, що розширюють творчі межі.

Міські центри стали особливо активними ринками для лазерного різання в архітектурі. Якщо ви перебуваєте на Північному Сході, постачальники послуг лазерного різання в Нью-Йорку та лазерного різання в Нью-Йорку обслуговують архітекторів, дизайнерів і виробників, яким потрібен швидкий термін виготовлення нестандартних металевих виробів. Багато з цих майстерень також пропонують послуги лазерного гравіювання в Нью-Йорку для додавання тексту, логотипів або текстурування поверхні до вирізаних компонентів.

Галузь рекламних вивісок і реклами особливо виграє від високої точності лазерного різання. Створення вивісок, експозицій і рекламних матеріалів, які є одночасно складними та привабливими, вимагає унікального поєднання точності, швидкості та універсальності — що робить його ідеальним для ефективних маркетингових матеріалів, які допомагають бізнесу виділятися на насичених ринках.

Підбір застосувань відповідно до можливостей послуг

Не кожен постачальник лазерного різання однаково добре обслуговує всі галузі. Майстерня, орієнтована на виготовлення архітектурних панелей, може не мати сертифікацій, необхідних для авіаційних компонентів. Постачальник для автомобільної промисловості з великим обсягом виробництва може не забезпечити достатньої гнучкості у проектуванні для виготовлення нестандартних декоративних виробів.

При оцінці постачальників для вашого конкретного застосування враховуйте такі чинники відповідності:

- Експертіза матеріалів: Чи часто майстерня працює з потрібними вам сплавами та товщинами?

- Можливості щодо допусків: Чи здатна вона забезпечити точність, яку вимагає ваше застосування?

- Гнучкість обсягів: Чи ефективно вона обробляє ваші обсяги замовлень — чи то це прототип, чи серійне виробництво?

- Додаткові операції: Чи може вона надати потрібні вам послуги з формування, оздоблення та складання?

- Сертифікація галузі: Чи має вона сертифікації якості, що є актуальними для вашої галузі?

Розуміння цих галузевих застосувань дає вам контекст для оцінки потенційних постачальників. Наступний крок — знання точних критеріїв, які відрізняють якісні послуги від посередніх — забезпечує вибір партнера, який дійсно зможе виконати ваші проєктні вимоги.

Як оцінити та вибрати постачальника послуг лазерного різання

Пошук послуг лазерного різання металу поблизу мене дає десятки варіантів, але як відрізнити постачальників, що забезпечують стабільну якість, від тих, хто просто має обладнання для різання? Різниця між задовільним постачальником і видатним партнером часто визначає, чи буде ваш проект успішним, чи перетвориться на дорогий урок у виборі постачальника.

Більшість покупців зосереджуються переважно на ціні під час оцінки послуг спеціального лазерного різання. Це помилка. Найнижча цінова пропозиція найчастіше стає найдорожчим варіантом, коли деталі надходять із відхиленнями від допусків, матеріали не відповідають специфікаціям або строки поставки постійно переносяться. Розуміння того, що відрізняє якісних постачальників від товарних майстерень, дає вам змогу приймати рішення, які захищають ваші проекти та вашу репутацію.

Сертифікації та стандарти якості, що мають значення

Сертифікації — це не просто прикраси для стін; вони свідчать про підтверджені зобов'язання щодо системного управління якістю. Коли послуга лазерного різання металу має відповідні сертифікації, незалежні аудитори підтвердили, що її процеси відповідають суворим міжнародним стандартам.

Для загальних виробничих застосувань сертифікація ISO 9001 вказує на те, що постачальник підтримує документовані системи управління якістю, які охоплюють усе — від перевірки вхідних матеріалів до підтвердження готових деталей. Ця базова сертифікація демонструє дисципліну процесів, але не враховує галузеві вимоги.

Для автомобільної галузі потрібна сертифікація IATF 16949. Згідно з Міжнародна робоча група з автомобілебудування , ця сертифікація означає, що компанія розробила «орієнтовану на процеси систему управління якістю, яка забезпечує постійне вдосконалення, запобігання дефектам та зменшення варіативності й відходів». Великі автовиробники, зокрема BMW, Ford і Stellantis, вимагають від постачальників у межах своїх ланцюгів поставок мати цей сертифікат.

Чому це важливо, якщо ви закуповуєте шасі-кронштейни чи конструктивні компоненти? Постачальники, які мають сертифікат IATF 16949, довели свою здатність стабільно виготовляти високоякісні деталі, що відповідають суворим специфікаціям автомобільної галузі. Процес сертифікації передбачає оцінку всього — від управління постачальниками до статистичного контролю процесів, забезпечуючи системний контроль якості замість результатів, отриманих випадково.

Для послуг лазерного різання нержавіючої сталі, що використовуються у харчовій промисловості або фармацевтичних застосуваннях, шукайте постачальників, знайомих з вимогами FDA та санітарними стандартами проектування. Для авіаційних компонентів потрібно мати сертифікацію AS9100, яка підтверджує відповідність стандартам якості авіаційної галузі.

Оцінюючи послуги різання металу поблизу мене, безпосередньо запитуйте про сертифікацію та вимагайте копії документів. Сумлінні постачальники явно демонструють свої кваліфікації та легко надають документацію. Вагання або нечіткі відповіді можуть свідчити про те, що сертифікація декларується, але не є дійсною.

Можливості обладнання та технології

Обладнання, яке використовує майстерня, безпосередньо визначає, що вона може — і не може — ефективно виготовляти. Як зазначено в Керівництвом з вибору Emery Laser , сучасні лазерні станки для різання, такі як волоконні лазери, забезпечують вищу точність, швидкість і ефективність при обробці складних конструкцій із мінімальними відходами матеріалу.

При оцінці послуг лазерного різання листового металу, перевіряйте такі фактори обладнання:

- Тип і потужність лазера: Волоконні лазери чудово справляються з тонкими та середніми матеріалами; системи високої потужності працюють із більш товстими заготовками. Переконайтеся, що обладнання відповідає вимогам до ваших матеріалів.

- Розмір ліжка: Максимальні розміри аркуша, які підтримує обладнання. Більші робочі поля дозволяють обробляти великі деталі й забезпечують ефективніше компонування під час виробничих партій.

- Рівень автоматизації: Системи автоматичної подачі матеріалів зменшують витрати на оплату праці та підвищують стабільність процесу. З’ясуйте, чи використовується автоматичне завантаження/розвантаження при виробничих обсягах.

- Можливості програмного забезпечення: Сучасне програмне забезпечення CAD/CAM, таке як інтеграція з SolidWorks та передові технології оптимізації компонування, зменшують відходи й підвищують точність. Якісні постачальники інвестують у сучасне ПЗ, а не в застарілі системи.

- Практики обслуговування: Добре утримуване обладнання забезпечує стабільні результати. Дізнайтеся про графіки калібрування та програми профілактичного обслуговування.

Послуга лазерного різання з ЧПУ, що використовує застаріле обладнання, може мати проблеми із відбивними матеріалами, жорсткими допусками або товстими заготовками, які сучасні волоконні системи обробляють регулярно. Не припускайте, що всі постачальники пропонують однакові можливості.

Процеси контролю якості та гарантії допусків

Одне лише обладнання не забезпечує якість — це роблять систематичні процеси перевірки та інспектування. Розуміння того, як потенційний постачальник перевіряє свою роботу, показує, чи вони виявляють проблеми до відправлення деталей чи після того, як ви їх вже знайшли.

Якісні послуги лазерного різання нержавіючої сталі передбачають інспекцію на кількох етапах:

- Перевірка вхідного матеріалу: Перевірка типу матеріалу, його товщини та сертифікації відповідно до специфікацій перед початком різання.

- Первинний контроль зразка: Тщательне вимірювання перших деталей за кресленнями перед продовженням виробництва.

- Вибірковий контроль у процесі: Періодичні перевірки розмірів під час виробничих партій, щоб вчасно виявити відхилення, поки воно не вплинуло на велику кількість продукції.

- Остаточна перевірка: Підтвердження, що готові деталі відповідають усім специфікаціям, перед упаковкою та відправленням.

- Документація: Надання звітів про огляди, сертифікатів матеріалів та документів, що підтверджують походження, за необхідності.

Запитайте потенційних постачальників про їхнє обладнання для перевірки. Координатно-вимірювальні машини (КВМ) забезпечують повну тривимірну перевірку складних геометрій. Оптичні порівняльні прилади контролюють точність профілю. Прості штангенциркулі достатні для базових розмірів, але не можуть надійно перевірити складні елементи.

Гарантії допусків мають значення. Постачальник, який стверджує, що може дотримуватися допуску ±0,003", має підтвердити це наявними документами, а не лише маркетинговими заявами. Запитайте дослідження допусків або дані про виробничі можливості, які демонструють, що постачальник систематично досягає заявлених специфікацій.

Надійність термінів виконання та потужність

Обіцяні терміни виготовлення нічого не варті, якщо строки постачання постійно зриваються. Згідно з галузевими рекомендаціями, затримки можуть призвести до дорогих простоїв і пропущених строків — тому надійність виконання замовлень є ключовим критерієм оцінки.

Під час оцінки виконання поставок ставте такі запитання:

- Який у вас поточний термін виконання стандартних замовлень? Порівняйте запропоновані терміни виконання від кількох постачальників для перевірки реалістичності.

- Як ви обробляєте термінові запити? Гнучкість у виконанні термінових проектів свідчить про наявність резервних потужностей і адаптивність процесів.

- Який у вас рівень своєчасних поставок? Якісні постачальники відстежують цей показник і впевнено діляться ним. Вагання вказує на проблеми.

- Як ви повідомляєте про затримки? Оперативне повідомлення про зміни в графіку свідчить про професійний підхід; дізнаватися про затримки лише тоді, коли деталі не надходять — ознака системних недоліків.

Можливості швидкого прототипування відрізняють постачальників, які підтримують розробку продуктів. Підприємство, яке пропонує термін швидкого прототипування 5 днів, дозволяє швидше проводити ітерації проектування, ніж те, що вимагає три тижні на отримання перших зразків. Для потреб металообробки в автомобільній галузі такі постачальники, як Shaoyi (Ningbo) Metal Technology поєднують якість, сертифіковану за IATF 16949, з можливістю швидкого прототипування за 5 днів і підготовки комерційної пропозиції за 12 годин — демонструючи, як провідні виробники поєднують швидкість і дотримання вимог систем якості.

Підтримка DFM та оперативність у комунікації

Зворотний зв'язок щодо проектування з урахуванням технологічності (DFM) перетворює звичайних постачальників на цінних партнерів. Постачальники, які проактивно виявляють проблеми з конструюванням, пропонують модифікації для економії коштів і пояснюють обмеження виробництва, додають цінність, що виходить за межі простого різання металу.

Комплексна підтримка DFM включає:

- Перевірку технологічності: Виявлення ознак, які можуть спричинити проблеми з якістю до початку різання.

- Пропозиції щодо оптимізації витрат: Рекомендації щодо модифікацій конструкції, які скорочують час обробки без погіршення функціональності.

- Рекомендації щодо матеріалів: Поради щодо оптимального вибору матеріалів із балансуванням продуктивності, вартості та доступності.

- Керівництво щодо допусків: Пояснення, якої точності можна досягти для певних матеріалів і геометрій.

- Координація вторинних операцій: Ефективне управління вимогами до формування, оздоблення та складання.

Швидкість відповіді на комунікацію відкриває корпоративну культуру. Постачальник, який оперативно відповідає на технічні запитання, демонструє орієнтацію на клієнта. Той, хто витрачає дні на відповідь на прості запити, ймовірно, матиме проблеми зі складними завданнями. На початкових етапах взаємодії звертайте увагу на швидкість відповідей та їхню якість — ці закономірності зберігатимуться протягом усього співробітництва.

Питання, які варто поставити перед вибором постачальника

Маючи критерії оцінки, ось конкретні питання, які допоможуть відрізнити якісні послуги індивідуального лазерного різання від звичайних постачальників:

- Які сертифікати у вас є, і чи можете ви надати актуальну документацію? Шукайте мінімум ISO 9001; IATF 16949 — для автомобільних застосувань.

- Яку лазерну технологію ви використовуєте для мого конкретного матеріалу та товщини? Переконайтеся, що обладнання відповідає вашим вимогам.

- Які допуски ви можете гарантувати, і як їх перевіряєте? Вимагайте документацію про можливості, а не лише маркетингові заяви.

- Який у вас типовий термін виконання замовлення та який рівень своєчасних поставок? Кількісні показники кращі за розмиті запевнення.

- Чи надаєте ви коментарі щодо проектування для виготовлення (DFM) щодо наданих конструкцій? Прогнозуючий огляд технологічності свідчить про партнерську поведінку.

- Які процеси перевірки ви використовуєте та яка документація супроводжує відвантаження? Розуміння їхньої перевірки якості розкриває ступінь зрілості процесів.

- Чи можете ви надати рекомендації від клієнтів у моїй галузі? Відповідний досвід зменшує криву навчання та ризики.

- Як ви впораєтеся з невідповідними деталями? Чіткі політики щодо вирішення проблем із якістю захищають ваші інтереси.

- Які додаткові операції ви виконуєте на власному підприємстві? Консолідований закупівельний процес спрощує вашу ланцюг поставок.

- Наскільки швидко ви зазвичай надаєте цінові пропозиції? Швидкість підготовки пропозицій свідчить про загальну оперативність. Лідерські постачальники пропонують підготовку цінових пропозицій протягом 12 годин для стандартних запитів.

Якщо вам потрібно виконати лазерне різання нержавіючої сталі поблизу місця вашого розташування для важливої задачі, ці запитання допоможуть відрізнити постачальників, які справді можуть забезпечити ваші потреби, від тих, хто просто приймає замовлення, сподіваючись на прийнятний результат.

Тривалий час, витрачений на ретельну оцінку постачальників, виправдовує себе протягом усього періоду співпраці. Якісний партнер знижує загальні витрати завдяки меншій кількості відхилень, швидшому виконанню ітерацій та надійній доставці — економія, яка значно перевищує будь-яку надбавку за їхні послуги.

Маючи чіткі критерії відбору постачальника послуг, останнім кроком є переклад цих знань у практичні дії, адаптовані до конкретних потреб вашого проекту.

Правильний вибір для вашого проекту різання металу

Тепер ви бачите те, що перебуває за лаштунками послуг лазерного різання металу — відмінності в технологіях, які майстерні рідко пояснюють, чинники ціноутворення, які вони надають перевагу не розкривати, та критерії оцінки, що відрізняють якісних постачальників від просто власників обладнання. Ці знання перетворюють вас з пасивного покупця на освіченого замовника, який отримує кращі ціни, скорочує терміни виконання та досягає вищої якості результатів.

Чи створюєте ви спеціальні вирізані металеві компоненти для прототипу, закуповуєте партії деталей для виробництва чи розробляєте лазерну різку металевих прикрас для художніх проектів — принципи залишаються незмінними. Давайте зведемо все до практичних рекомендацій, адаптованих до вашої конкретної ситуації.

Основні висновки для вашого проекту лазерного різання

Обрана технологія безпосередньо впливає на вартість і якість. Волоконні лазери домінують у застосуванні для тонкого та середнього металу завдяки вищій ефективності та швидкості. Системи CO2 краще підходять для товстого матеріалу та цехів із обробкою різних матеріалів. Розуміння цієї відмінності допомагає оцінити, чи обладнання постачальника відповідає вашим вимогам — чи вони просто використовують те, що мають, замість того, щоб використовувати те, що потрібно вашому проекту.

Вибір матеріалу виходить за межі базових специфікацій. Дзеркальні метали, такі як алюміній та мідь, потребують спеціальних параметрів, що впливають на ціну. Має значення підготовка поверхні. Вибір товщини експоненційно впливає на час та вартість різання. Вибір найтоншого матеріалу, який відповідає вашим функціональним вимогам, залишається найефективнішою стратегією зниження витрат.

Оптимізація конструкції — це ваша відповідальність, а не постачальника. Підготовка файлів, розміри елементів, компенсація різання (kerf) та ефективність розкрою впливають на кінцевий рахунок. Добре оптимізований дизайн від постачальника послуг з різання якісної нержавіючої сталі коштує менше, ніж складний дизайн від найдешевшого доступного постачальника.

Сертифікація має значення — особливо для критичних застосувань. Сертифікація IATF 16949 підтверджує якість систем на рівні автомобільної промисловості. ISO 9001 встановлює базовий рівень дисципліни процесів. Це не маркетингові гасла; вони свідчать про незалежну перевірку системного управління якістю.

Найнижча цінова пропозиція часто стає найдорожчим варіантом, коли деталі надходять із відхиленнями розмірів, матеріали не відповідають специфікаціям або терміни поставки багаторазово переносяться.

Наступні кроки залежно від ваших вимог до проекту

Для ентузіастів та майстрів: Почніть із підготовки файлу дизайну. Перетворіть ваш задум на векторний формат (DXF або SVG), перевірте мінімальні розміри елементів відповідно до обраної товщини матеріалу та вилучіть дубльовані лінії. Багато постачальників послуг лазерного різання металу пропонують миттєве онлайн-оцінювання — завантажте свій файл, виберіть матеріали та порівняйте ціни в кількох майстернях перед тим, як прийняти рішення.

Для інженерів та розробників продуктів: Зосередьтеся на технологічності вже на початковому етапі. Застосовуйте принципи проектування, описані тут, під час першої роботи з CAD, щоб не виявляти проблем на етапі цінових пропозицій. Запитуйте у потенційних постачальників зворотний зв'язок щодо технологічності конструкції — їхня готовність технічно взаємодіяти свідчить про потенціал партнерства. Для швидкої ітерації віддавайте перевагу підприємствам, які пропонують термін виготовлення прототипів 5 днів, щоб прискорити цикл розробки.

Для фахівців із закупівель: Будуйте свою систему оцінки навколо наведених критеріїв: сертифікація, можливості обладнання, процеси забезпечення якості та надійність поставок. Вимагайте документацію щодо допусків та метрики вчасних поставок — не лише маркетингові заяви. Для постійних потреб у виробництві кваліфікуйте кілька джерел, щоб захистити своє постачальне коло.

Зокрема для автомобільних застосувань: Сертифікація IATF 16949 є обов’язковою для шасі, підвісок та структурних компонентів. Якщо ваш проект вимагає сертифікованої якості для виготовлення металевих виробів у автомобільній галузі, Shaoyi (Ningbo) Metal Technology пропонує термін виготовлення цитати протягом 12 годин у поєднанні з комплексною підтримкою DFM та швидким прототипуванням за 5 днів — що дозволяє вам швидко перевірити конструкції перед запуском у велике виробництво.

Незалежно від вашого застосування — від промислового обладнання до декоративних металовиробів — правильний шлях починається з належним чином підготовлених файлів проекту, реалістичних специфікацій матеріалів і допусків та ретельної оцінки постачальника. Маючи знання з цього посібника, ви можете досягти кращих результатів, ніж покупці, які сприймають послуги лазерного різання металу як товарну закупівлю.

Ваш наступний крок? Підготуйте свій файл проекту відповідно до наведених рекомендацій, зберіть специфікації матеріалів і запросіть комерційні пропозиції від постачальників, чиї можливості відповідають вашим вимогам. Різниця між задовільними та винятковими результатами часто залежить від того, чи поставили ви правильні запитання перед розміщенням замовлення.

Поширені запитання про послуги лазерного різання металу

1. Скільки коштує лазерне різання металу?

Лазерна різка металу зазвичай коштує від 13 до 20 доларів за годину роботи обладнання, але ваша реальна ціна залежить від кількох факторів окрім погодинної ставки. Найбільший вплив мають тип і товщина матеріалу — подвоєння товщини може більше ніж удвічі збільшити час різки. Важливе значення має складність різки: складні конструкції з довгою периметральною лінією коштують дорожче, ніж прості форми. Кількість проколів також впливає на ціну, оскільки кожний отвір або внутрішній виріз вимагає окремої операції проколювання. Для отримання точних комерційних пропозицій підготуйте векторні файли (формат DXF або DWG), вкажіть матеріал і товщину, а також кількість потрібних деталей. Багато постачальників пропонують миттєве онлайн-оцінювання для швидкого порівняння.

у чому різниця між волоконним лазером і CO2-лазером для різки?

Волоконні лазери працюють на довжині хвилі 1064 нм і чудово підходять для різання тонких і середніх металів, особливо відбивних матеріалів, таких як алюміній, мідь та латунь. Вони забезпечують енергоефективність до 50% і потребують мінімального технічного обслуговування. Лазери CO2 використовують довжину хвилі 10 600 нм і залишаються оптимальним варіантом для більш товстих матеріалів і цехів із обробкою різноманітних матеріалів. Системи CO2 часто забезпечують гладші краї при різанні товстої вуглецевої сталі і можуть також різати неметали, наприклад дерево та акрил. Для більшості проектів з листового металу товщиною менше 1 дюйма волоконні лазери забезпечують вищу швидкість і нижчі експлуатаційні витрати.

3. Які формати файлів потрібні для послуг лазерного різання?

Лазерні різальні машини потребують векторних файлів — не фотографій або растрових зображень. Найпоширенішими форматами є DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator) та SVG (Scalable Vector Graphics). Формат DXF є галузевим стандартом із універсальною сумісністю. Перед поданням перетворіть весь текст на контури, видаліть дубльовані лінії та перевірте розміри в масштабі 100%. Якщо у вас є лише растрове зображення, інструменти, такі як Inkscape, можуть обвести його та перетворити в векторний формат, хоча після перетворення слід перевірити розміри.

4. Які матеріали можна різати лазером?

Більшість послуг лазерного різання металу обробляють вуглецеву сталь (до 25+ мм), нержавіючу сталь (до 20 мм), алюмінієві сплави (до 12 мм), латунь (до 8 мм), мідь (до 6 мм) та титан (до 6 мм). Властивості матеріалу безпосередньо впливають на параметри різання та вартість. Сталь добре поглинає лазерну енергію, що робить її економічно вигідною для різання. Дзеркальні метали, такі як алюміній і мідь, потребують спеціальних налаштувань і зазвичай коштують дорожче. Має значення стан поверхні — чисті матеріали без масла, окислення та вологи забезпечують кращі результати з меншою кількістю ускладнень.

5. Як обрати правильного постачальника послуг лазерного різання?

Оцінюйте постачальників за наявністю сертифікатів, можливостей обладнання, процесів якості та надійності поставок. Для автомобільних застосунків необхідний сертифікат IATF 16949 — він підтверджує процесно-орієнтоване управління якістю, що відповідає стандартам автомобільної промисловості. Дізнайтеся про їхні технології лазерної обробки, щоб переконатися у відповідності матеріальним вимогам. Вимагайте документацію щодо допусків замість прийняття маркетингових заяв. Надійні постачальники надають зворотний зв'язок щодо DFM (конструювання з урахуванням технологічності), швидке оформлення кошторисів (12 годин або менше для провідних виробників) та прозоре інформування про терміни виготовлення та відсоток своєчасних поставок.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —