Ціни на послуги лазерного різання металу: що насправді впливає на вашу котирувану вартість

Розуміння технології лазерного різання металу

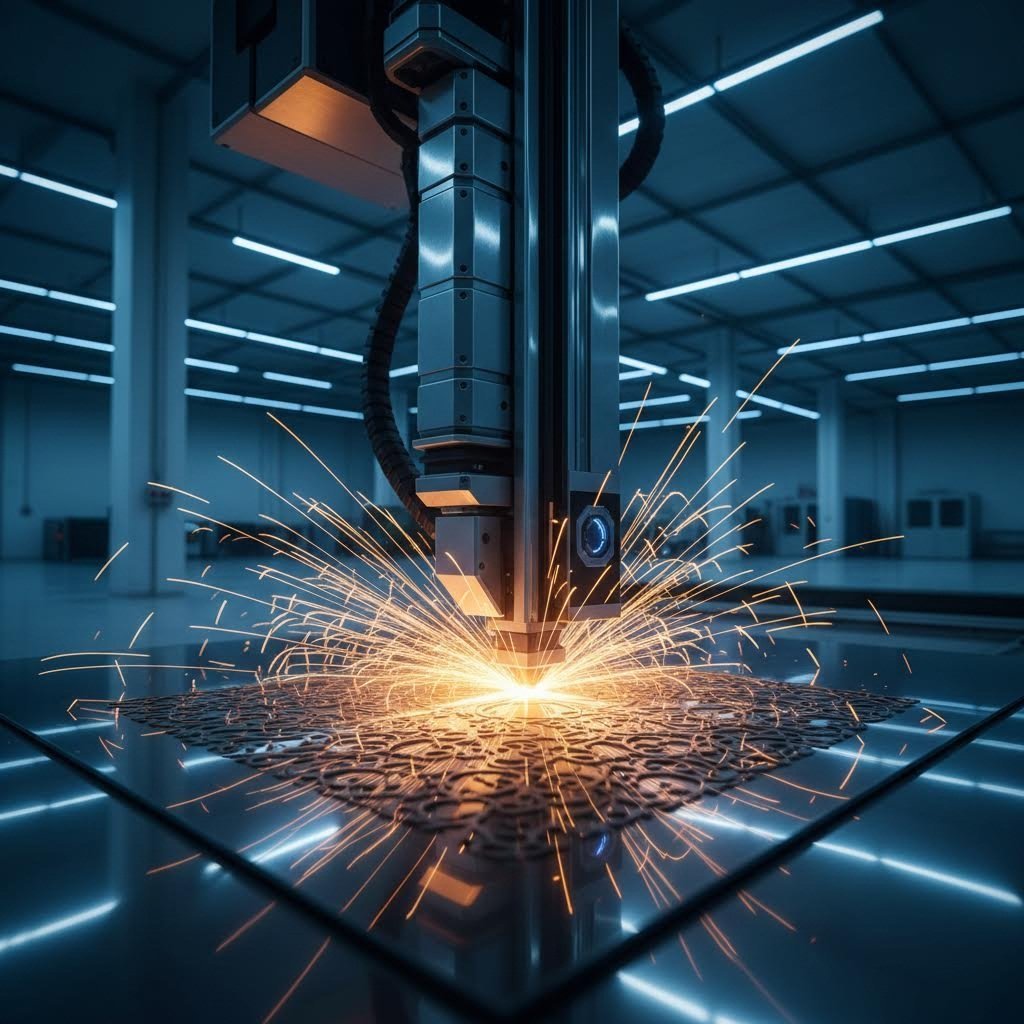

Чи замислювались ви коли-небудь, як виробники створюють ті неймовірно точні металеві компоненти, які використовуються у всьому — від смартфонів до космічних апаратів? Відповідь часто полягає в одній із найбільш революційних технологій сучасного виробництва. Перш ніж запитувати цінову пропозицію чи порівнювати ціни, розуміння того, як саме працює послуга лазерного різання металу, дасть вам знання для прийняття кращих рішень щодо ваших проектів.

Що таке лазерне різання металу

За своєю суттю лазерний різак для металу використовує концентровану світлову енергію, щоб розрізати сталь, алюміній та інші метали з надзвичайною точністю. На відміну від традиційних методів різання, які ґрунтуються на фізичному контакті, цей процес використовує потужний лазерний промінь спрямований через системи числового програмного управління (ЧПУ) для слідування точно заданим програмним траєкторіям.

Лазерне різання — це термічний процес, при якому сфокусований лазерний промінь плавить, спалює або випаровує матеріал уздовж запрограмованої траєкторії, залишаючи край із високоякісною обробленою поверхнею та мінімальними вимогами до додаткової обробки.

Ця технологія кардинально змінила підхід галузей до виготовлення металевих конструкцій. Незалежно від того, шукаєте ви послуги лазерного гравіювання поблизу себе чи потребуєте складних конструктивних елементів, розуміння основ допоможе ефективніше спілкуватися з постачальниками послуг.

Наука точного різання металу

Як світло може розрізати суцільний метал? Фізика цього процесу дивовижна, але проста. Згідно з TWI Global , лазерний промінь створюється шляхом збудження активного середовища за допомогою електричних розрядів всередині закритої камери. Ця енергія посилюється внутрішнім відбиттям, доки не виходить у вигляді потоку когерентного монохроматичного світла.

Ось що відбувається під час операцій лазерного різання металу:

- Фокусований промінь досягає поверхні металу при температурах, що перевищують температуру плавлення матеріалу

- Інтенсивне тепло миттєво розплавляє або випаровує метал по лінії різання

- Допоміжні гази (зазвичай кисень або азот) видаляють розплавлений матеріал

- Залишається чистий, точний різ із мінімальними зонами, ураженими теплом

У найвужчій точці діаметр променя лазера зазвичай становить менше 0,0125 дюйма (0,32 мм). Однак можливо досягти ширини різу всього 0,004 дюйма (0,10 мм) залежно від товщини матеріалу. Саме ця точність зробила лазерне різання металу еталоном для складних конструкцій

Від світлового променя до готової деталі

Розуміння шляху від цифрового дизайну до готової деталі допомагає зрозуміти, за що саме ви платите, замовляючи компоненти. Процес починається тоді, коли ваш CAD-файл перетворюється на інструкції ЧПК, які керують лазерним різаком по точних координатах

Коли різання має починатися не з краю матеріалу, процес розпочинається з пробивання. Імпульсний лазер високої потужності створює вхідний отвір — на це може знадобитися 5–15 секунд, щоб пропалити сталевий лист товщиною півдюйма, згідно з галузевими специфікаціями TWI.

Після завершення пробивання весь процес лазерного різання відбувається дуже швидко. Сучасні системи можуть досягати швидкості різання від 100 до понад 1000 дюймів на хвилину на тонких листових металах, хоча для більш товстих матеріалів потрібні повільніші та точніші проходи. Цей баланс між швидкістю та точністю безпосередньо впливає як на якість, так і на вартість — зв'язок, який ми розглянемо детально в цьому посібнику.

Тепер, коли ви розумієте, що саме робить ця технологія, ви краще підготовлені оцінювати комерційні пропозиції, задавати обґрунтовані запитання та розпізнавати, чи постачальник справді розуміє своє ремесло, а не просто керує обладнанням.

CO2 проти Fiber проти Nd YAG: порівняння лазерних систем

Ось щось, про що більшість постачальників послуг лазерного різання не скажуть вам: тип лазерної технології, яку вони використовують, безпосередньо впливає на вашу цінову пропозицію, якість деталей і терміни виробництва. Проте конкуренти рідко пояснюють ці відмінності. Розуміння того, чи потрібен вам для проекту лазер CO2, волоконний або Nd:YAG для різання металу, дає перевагу у переговорах і допомагає обрати правильного постачальника саме для ваших потреб.

Лазери CO2 та їх переваги

Лазери CO2 є основним інструментом для різання металу вже десятиліттями. Ці системи використовують газову суміш в основному з діоксиду вуглецю , азоту та гелію для створення різального променя. Коли електричний струм збуджує молекули азоту, вони передають енергію молекулам CO2, які потім випромінюють світло в інфрачервоному діапазоні з довжиною хвилі 10 600 нм.

Що робить машину для різання металу за допомогою лазера CO2 особливо цінною? Зверніть увагу на такі характеристики:

- Відмінна продуктивність на товстих матеріалах, особливо на низьковуглецевій та нержавіючій сталі

- Винятково якісний край на матеріалах товщиною понад 0,25 дюйма

- Універсальність при роботі з металами й неметалами за необхідності

- Швидкість різання до 1200 мм/с на сумісних матеріалах

- Потужність від 30 Вт для легких завдань до 400 Вт для промислових застосувань

Проте системи CO2 потребують регулярного технічного обслуговування, включаючи заміну газових трубок і налаштування дзеркал. Їхня енергоефективність становить близько 10–20%, що означає вищі експлуатаційні витрати порівняно з новітніми технологіями. Для проектів із використанням високовідбивних металів, таких як мідь або алюміній, лазери CO2 погано справляються без спеціальних покриттів чи обробки.

Чому саме волоконні лазери домінують у сучасних цехах

Завітайте на будь-яке передове виробниче підприємство сьогодні, і, найімовірніше, побачите, що процеси керуються волоконними лазерними системами. Ці лазерні машини для різання металу використовують скловолокно, леговане рідкісноземельними елементами (зазвичай ітербієм), як середовище підсилення, створюючи довжину хвилі 1064 нм, яку метали поглинають ефективніше.

Переваги пояснюють їхнє швидке впровадження в різних галузях:

- Виняткові характеристики при роботі з дзеркальними металами, зокрема алюмінієм, міддю та латунню

- Швидкість різання в 2–3 рази вища, ніж у CO₂-лазерів, на тонких листових металах

- Енергоефективність понад 30 %, що значно знижує експлуатаційні витрати

- Мінімальне обслуговування, термін служби досягає 100 000 годин

- Компактні габарити, ідеальні для обмежених за простором виробничих потужностей

- Надзвичайно висока точність для складних конструкцій

При оцінці лазерного листоносічного верстата для виробничих завдань технологія волоконного лазера найчастіше пропонує найкраще співвідношення ціни та якості. Лазерний промінь генерується та спрямовується через інтегроване гнучке середовище, що забезпечує кращу передачу на цільове місце без складних дзеркальних систем, необхідних для CO₂-лазерів.

Тим не менш, волоконні лазери мають обмеження. Вони призначені переважно для обробки металів і погано працюють з неметалевими матеріалами. Початкові витрати на обладнання вищі, ніж у систем CO2, хоча нижчі експлуатаційні витрати часто компенсують це з часом. Для ентузіастів, які розглядають можливість використання лазерного верстата для різання металу вдома, початковий рівень волоконних маркерів стає все доступнішим, хоча промислові установки залишаються значними витратами.

Лазери Nd:YAG для спеціалізованих застосувань

Лазери Nd:YAG (неодимовий легований ітрій-алюмінієвий гранат) займають спеціалізовану нішу у сфері лазерної різки з ЧПУ. Ці твердотільні системи генерують імпульсні лазерні промені на довжині хвилі 1,06 мкм, що робить їх особливо придатними для застосувань, які вимагають надзвичайної точності та контрольованої подачі енергії.

Згідно Технічне порівняння STYLECNC , системи Nd:YAG вирізняються там, де інші технології поступаються:

- Мікрорізка з надзвичайною деталізацією на тонких матеріалах

- Виробництво медичних приладів, що вимагає хірургічної точності

- Компоненти авіаційно-космічної галузі з жорсткими вимогами до допусків

- Обробка кераміки, пластику та інших неметалів поряд із металами

- Застосування, що вимагають імпульсного режиму роботи для мінімізації зони теплового впливу

Які компроміси? Лазери Nd:YAG мають нижчу ефективність перетворення світла на електрику, що робить їх дорожчими у експлуатації. Кристалічний стрижень створює внутрішні температурні градієнти під час роботи, обмежуючи середню вихідну потужність. Ці системи також вимагають складнішого технічного обслуговування, зокрема заміни ламп-спалахів, а також окремих оптичних шляхів для належної роботи.

Вибір правильної лазерної технології

Вимоги до вашого проекту повинні визначати вибір технології, а не просто наявне обладнання постачальника. Ось комплексне порівняння, щоб керуватися ним під час прийняття рішень:

| Фактор | Лазер CO2 | Ласер з волокна | Лазер Nd:YAG |

|---|---|---|---|

| Сумісність матеріалів | Сталь, нержавіюча сталь, дерево, акрил, скло | Сталь, алюміній, мідь, латунь, титан | Метали, кераміка, пластики, спеціальні сплави |

| Діапазон товщини | До 1" сталь; чудово підходить для товстих матеріалів | Найкращий результат при товщині менше 0,5"; погано справляється з дуже товстими матеріалами | Тонкі матеріали; прецизійна робота до 0,25" |

| Швидкість різання | Помірна (до 1200 мм/с) | Найвища (у 2-3 рази швидша, ніж CO2 на тонких металах) | Повільніший; оптимізований за точністю, а не за швидкістю |

| Експлуатаційні витрати | Вища (10–20 % ефективності, регулярне обслуговування) | Найнижча (понад 30 % ефективності, мінімальне обслуговування) | Найвища (складне обслуговування, заміна імпульсної лампи) |

| Найкраще застосування | Різання товстої сталі, цехи з обробки різних матеріалів | Великосерійне виробництво металу, дзеркальні метали | Медичні пристрої, авіація, мікрорізання |

| Термін служби | ~20 000 годин (потрібна заміна лампи) | ~100 000 годин | Змінна величина (залежить від циклів спалахової лампи) |

Коли ви запитуєте ціни на послуги лазерного різання металу, питайте постачальників, яку технологію вони використають для вашого проекту. Майстерня, що використовує волоконні лазери для обробки алюмінію, забезпечить швидший термін виконання та чистіші краї, ніж та, що змушена використовувати обладнання CO2 для роботи з відбивними матеріалами. Розуміння цих відмінностей перетворює вас з пасивного замовника на досвідченого партнера в процесі виробництва.

Ознайомившись із основами лазерних технологій, наступний важливий фактор, що впливає на вашу цінову пропозицію, — це конкретні метали, які ви ріжете, та обмеження за товщиною — змінні, які визначають, який тип лазера взагалі може бути придатним для вашого проекту.

Сумісні метали та специфікації за товщиною

Ви вибрали технологію лазера — але ось що дійсно визначає успіх або невдачу вашого проекту: конкретний метал, який ви ріжете, і його товщина. Здається простим? Реальність складніша. Кожен метал по-різному поводиться під потужним лазерним променем, а обмеження за товщиною значно варіюються залежно від властивостей матеріалу та потужності лазера. Розуміння цих змінних до запиту комерційної пропозиції допоможе уникнути дорогих несподіванок і оптимізувати конструкції за якістю та бюджетом.

Можливості різання сталі та нержавіючої сталі

Сталь залишається найпоширенішим матеріалом у процесах лазерного різання металу, і не дарма. Вуглецева сталь ефективно поглинає лазерну енергію, забезпечуючи чисті зрізи з мінімальними ускладненнями. Лазерне різання сталі дає передбачувані результати в широкому діапазоні товщин, тому саме її використовують як базовий еталон для порівняння з іншими матеріалами.

Згідно Керівництво HGTECH з товщинами різання , ось чого можуть досягти різні рівні потужності при роботі з вуглецевою сталью:

- лазер 500 Вт: Максимальна товщина 6 мм

- лазер 1000 Вт: Максимальна товщина 10 мм

- лазер 2000 Вт: Максимальна товщина 16 мм

- лазер 3000 Вт: Максимальна товщина 20 мм

- лазери 10 000 Вт+: Вуглецева сталь до 40 мм із різанням яскравої поверхні на швидкості 18-20 мм/с

Для лазерного різання нержавіючої сталі потрібно більше потужності для однакової товщини через відбивні властивості матеріалу та вміст хрому. Лазер 3000 Вт має максимум 10 мм для нержавійки, порівняно з 20 мм для вуглецевої сталі. Однак, коли різання нержавіючої сталі виконано правильно, результати вражаючі — чисті краї, мінімальне окиснення та винятковий опір корозії у готовій деталі.

Класи матеріалів тут мають велике значення. Аустенітні нержавіючі сталі, такі як 304 і 316, є популярним вибором, оскільки поєднують оброблюваність різанням із стійкістю до корозії. Згідно з Керівництвом з нержавіючої сталі Accurl , типові допуски різання становлять від ±0,1 мм до ±0,2 мм для тонких матеріалів і збільшуються до ±0,3–±0,5 мм для більш товстих перерізів. Ці специфікації безпосередньо впливають на досяжну точність ваших готових деталей.

Робота з відбивними металами

Ось де справа стає цікавою — і де багато постачальників стикаються з труднощами. Відбиваючі метали, такі як алюміній, мідь і латунь, створюють унікальні виклики, оскільки вони відбивають лазерну енергію від зони різання. Це не просто проблема ефективності; відбиті промені можуть пошкодити обладнання, якщо ними не керувати належним чином.

Лазерне різання алюмінію стало все більш реальним завдяки технології волоконних лазерів. Довжина хвилі волоконних лазерів 1064 нм поглинається алюмінієм легше, ніж хвиля систем CO₂ з довжиною 10 600 нм. Проте лазерне різання алюмінію вимагає вищого рівня потужності:

- лазер 500 Вт: Максимум 2 мм алюмінію

- лазер 1000 Вт: Максимум 3 мм алюмінію

- лазер 2000 Вт: Максимум 5 мм алюмінію

- лазер 3000 Вт: Максимум 8 мм алюмінію

- лазер 10,000 Вт: Сплав алюмінію до 40 мм

Мідь і латунь посилюють ці складності. Обидва метали мають високу теплопровідність — вони розсіюють тепло швидше, ніж лазер може його зосередити. Згідно з MetalsCut4U, сучасне обладнання для лазерного різання металу ефективно справляється з міддю, але максимальна товщина становить приблизно 2–8 мм залежно від потужності.

Титан займає особливе положення. Незважаючи на те, що це один із найміцніших металів, його відносно нижча теплопровідність робить його досить доброзичливим до лазерного різання металевих листів. Аерокосмічна та медична галузі значною мірою покладаються на лазерне різання титану для компонентів, які потребують надзвичайного співвідношення міцності до ваги.

Орієнтовні значення товщини матеріалу за типом металу

Плануючи свій проект, користуйтеся цими рекомендаціями, щоб узгодити вибір матеріалу з реалістичними очікуваннями щодо товщини:

| Тип металу | макс. 500 Вт | 1000W MAX | 2000W Макс | 3000Вт МАКС | Найкращий тип лазера |

|---|---|---|---|---|---|

| Вуглецева сталь | 6мм | 10мм | 16mm | 20mm | CO2 або волоконний |

| Нержавіючу сталь | 3 мм | 5 мм | 8мм | 10мм | Переважно волокно |

| Алюміній | 2 мм | 3 мм | 5 мм | 8мм | Потрібне волокно |

| Мідь | 2 мм | 3 мм | 5 мм | 8мм | Потрібне волокно |

| Медлян | 2 мм | 3 мм | 5 мм | 8мм | Потрібне волокно |

| Титан | 3 мм | 5 мм | 8мм | 10мм | Переважно волокно |

Одне важливе розмежування, яке часто ігнорують: максимальна товщина різання не є тією ж самою, що й товщина якісного різання. HGTECH зазначає, що якщо потрібна блискуча, гладка поверхня, ці максимуми слід зменшити приблизно на 60%. Лазер потужністю 3000 Вт може різати нержавіючу сталь товщиною 12 мм, але для отримання якісної блискучої поверхні слід залишатися нижче цього порогу.

Коли вибираючи матеріали для вашого проекту , врахуйте такі ключові фактори:

- Вимоги до допусків: Тонші матеріали забезпечують вищу точність (±0,1 мм проти ±0,5 мм для товстих ділянок)

- Вимоги до якості краю: Дзеркальні метали можуть потребувати азоту як допоміжного газу для отримання країв без оксидів

- Плани післяобробки: Деякі комбінації товщини матеріалу утворюють краї, які потребують мінімальної оздоблювальної обробки

- Бюджетні обмеження: При різанні товщих матеріалів потрібно більше часу роботи верстата та вища потужність, що збільшує витрати

- Можливості виконавця: Не всі майстерні мають лазери високої потужності для максимальної товщини матеріалів

Розуміння цих властивостей конкретних матеріалів змінює підхід до планування проекту. Замість простого вказання «нержавіюча сталь» тепер ви можете ставити обґрунтовані запитання щодо марок, обмежень за товщиною та очікуваних допусків — деталей, які безпосередньо впливають як на точність кошторису, так і на якість готових деталей.

Оскільки вибір матеріалу вже визначено, як лазерне різання постає на тлі альтернативних методів, таких як гідроабразивне, плазмове чи фрезерування на CNC-верстаті? Відповідь повністю залежить від ваших конкретних вимог до проекту.

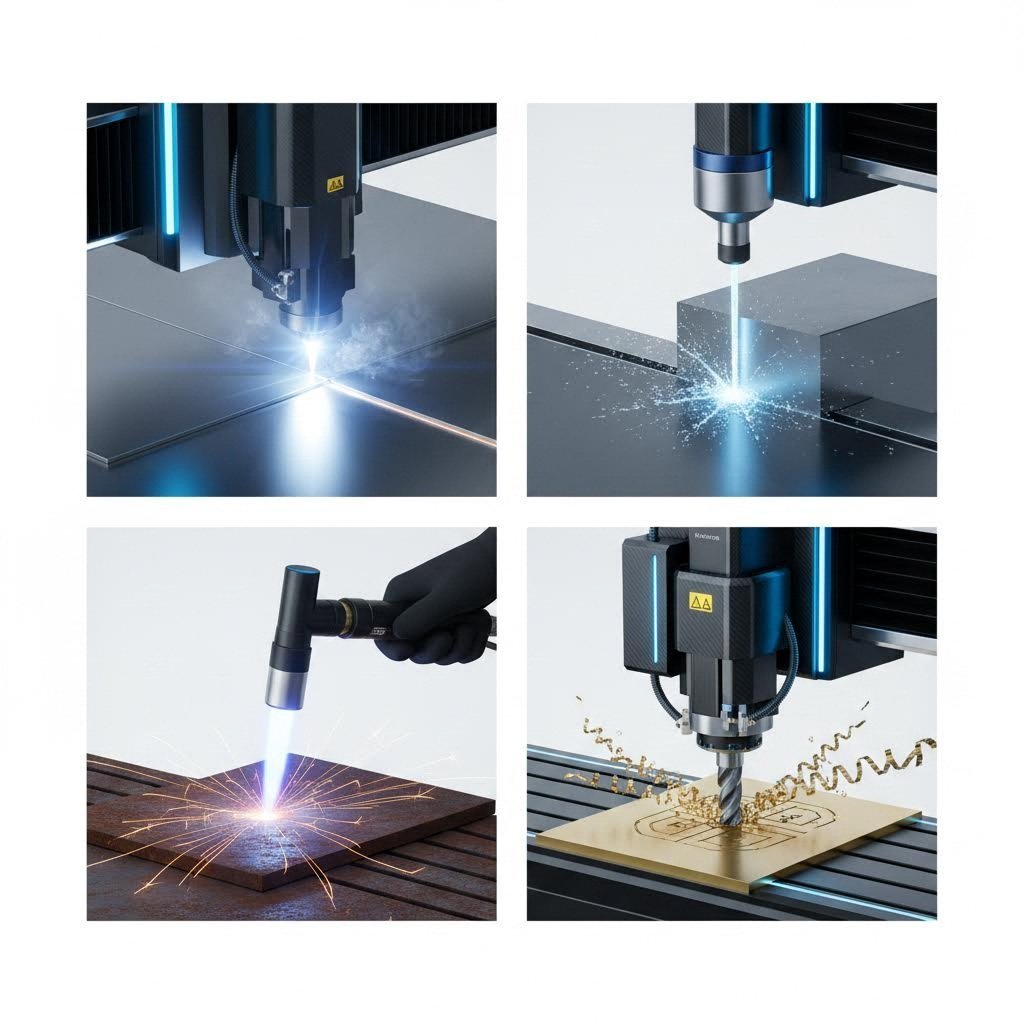

Лазерна різка проти гідроабразивної, плазмової та CNC-методів

Отже, ви знаєте, що вам потрібно різати металеві деталі, але чи справді лазер — це правильний вибір? Ось де більшість сайтів постачальників вас підводять. Вони згадають «лазер проти плазми» в заголовку, а потім одразу перекинуть на кнопку запиту ціни, нічого корисного не пояснивши. Справжність у тому, що кожна технологія різання дійсно краще працює в певних сценаріях, і помилковий вибір може обійтися вам у тисячі доларів через переділку, витрачені матеріали або поганий результат.

Розглянемо, що насправді має значення при порівнянні прецизійного лазерного різання з гідроабразивним, плазмовим та фрезеруванням на CNC — враховуючи реальні фактори, які впливають на результат вашого проекту та його рентабельність.

Лазер проти гідроабразивного різання для прецизійних робіт

Коли найвищим пріоритетом є точність, порівняння лазерного та гідроабразивного різання стає цікавим. Обидві технології забезпечують виняткову точність, але досягають її абсолютно різними способами — і саме ці відмінності мають значення для вашого конкретного застосування.

Лазер для різання металу використовує концентровану світлову енергію, що досягає температур, здатних миттєво випаровувати матеріал уздовж запрограмованих траєкторій. Згідно з Випробуваннями Wurth Machinery , лазерне різання забезпечує найвищу точність серед усіх термічних методів різання:

- Точні допуски до ±0,001" на тонких матеріалах

- Надзвичайно чисті краї, що вимагають мінімальної подальшої обробки

- Виняткові показники при роботі зі складними малюнками і малими отворами

- Найкращі результати на матеріалах завтовшки менше 0,25"

Гідроабразивне різання використовує зовсім інший підхід. Вода підвищеного тиску (до 90 000 фунтів на квадратний дюйм) разом з абразивними частинками видаляє матеріал уздовж лінії різання. Цей процес холодного різання повністю усуває зони теплового впливу — це критично важливо для певних застосувань:

- Жодних термічних спотворень чи загартування матеріалу

- Може різати практично будь-які матеріали, включаючи камінь, скло та композити

- Зберігає цілісність матеріалу для чутливих до нагріву сплавів

- Допуски зазвичай становлять близько ±0,005" до ±0,01"

Ось чесний компроміс: системи водяного різання працюють зі швидкістю 5–20 дюймів на хвилину, тоді як лазерна технологія досягає швидкості понад 100 дюймів на хвилину на порівнянних матеріалах. Для масового виробництва ця різниця у швидкості безпосередньо впливає на вартість деталі. Проте, коли ви не можете допустити введення тепла в заготовку — наприклад, аерокосмічні компоненти або інструментальні сталі після загартування — різання водою стає єдиною життєздатною опцією.

Коли доцільніше використовувати плазмову різку

Шукаєте «плазмове різання поблизу мене» замість лазерних послуг? Можливо, ви на правильному шляху. Плазмове різання використовує прискорений потік іонізованого газу з температурою до 45 000 °F, щоб пробити провідні метали. Хоча воно поступається лазеру у точності, плазма домінує в певних застосунках, де найбільше значення мають швидкість і економічна ефективність.

Згідно Посібник StarLab CNC за 2025 рік , плазмове різання пропонує переконливі переваги для відповідних проектів:

- Швидкість різання понад 100 дюймів на хвилину на сталі товщиною 0,5"

- Відмінна продуктивність на матеріалах товщиною від 0,018" до 2"

- Експлуатаційні витрати приблизно на 40–60% нижчі порівняно з лазером на фут розрізу

- Повні плазмові системи починаються приблизно з $90 000 проти $195 000+ для аналогічних гідроабразивних

- Переважні можливості похилого різання для підготовки зварювання

Порівняння товщин особливо показове. Тоді як лазерне різання значно уповільнюється на матеріалах товще 0,25", плазма зберігає стабільну швидкість на сталі товщиною 1" і більше. Для виготовлення конструкційної сталі, важкого обладнання або суднобудування плазмове різання забезпечує неперевершену вартість.

А як щодо якості краю? Сучасні плазмові системи високої чіткості значно зменшили розрив. Згідно з галузевими випробуваннями, HD-плазма забезпечує якість краю, що конкурує з лазерною, на матеріалах товщиною понад 0,25", при цьому швидкість різання значно вища. Допуски ±0,010" до ±0,015" задовольняють більшість конструкційних і промислових застосувань, хоча вони не досягають точності лазерного різання ±0,001" на тонких листах.

Фрезерування CNC проти лазера для вашого проекту

Фрезерування CNC займає зовсім інше місце у сфері різання металу. На відміну від термічного або ерозійного різання, фрезерування використовує обертові різальні інструменти для фізичного видалення матеріалу — процес субтрактивної обробки, який пропонує унікальні можливості разом із реальними обмеженнями.

Лазерний різак CNC для металу чудово підходить для 2D-різання контурів із винятковою швидкістю та якістю краю. Однак фрезерування CNC відкриває можливості для операцій, які лазери просто не можуть виконати:

- Трирівневе контурування та складна обробка поверхонь

- Нарізання різьби, зенкування та прецизійне отворювання

- Вибірка карманів змінної глибини та створення порожнин

- Симультанна обробка кількох елементів деталі

Згідно Порівняння методів виробництва James Manufacturing , обробка на CNC-верстатах пропонує неперевершену універсальність — від простих розрізів до складних тривимірних форм — що робить її дуже гнучкою як для прототипування, так і для виробництва. Однак швидкість і вартість є недоліками при використанні маршрутизації лише для двовимірного розрізання, де лазерний або плазмовий метод був би достатнім.

Рішення часто залежить від вимог проекту. Потрібні складні двовимірні візерунки на листовому металі? Лазер виграє за швидкістю та точністю. Потрібні тривимірні контури, нарізані отвори або складні геометрії в одному циклі обробки? Тоді маршрутизація на CNC стає необхідною. Багато складних деталей фактично потребують обох технологій послідовно.

Повне порівняння методів різання

Оскільки всі чотири методи було досліджено, ось комплексне порівняння, яке допоможе вам підібрати технологію відповідно до вимог проекту:

| Фактор | Лазерне різання | Водяна різка | Плазмова різка | Фрезерування CNC |

|---|---|---|---|---|

| Точність загострення | ±0,001" до ±0,005" | ±0,005" до ±0,01" | ±0,010" до ±0,015" | ±0,001" до ±0,005" |

| Діапазон товщини | Найкращий результат при товщині менше 0,5"; максимум ~1" | До 12"+ будь-який матеріал | 0,018" до 2"; найкращий у діапазоні 0,5–1,5" | Змінюється; зазвичай менше 4" |

| Якість обробки краю | Відмінний; мінімальна обробка | Хороший; гладкий, але може потребувати обробки | Хороший із ВР; може знадобитися шліфування | Відмінна за наявності відповідного інструменту |

| Термічну деформацію | Мінімальна термічна зона впливу | Відсутнє (холодне різання) | Помірний; ширша зона термічного впливу | Відсутній (механічний процес) |

| Вартість на деталь (тонка) | Від низького до середнього | Від середнього до високого | Низький | Від середнього до високого |

| Вартість на деталь (товста) | Висока (повільне різання) | Середня | Низький | Середня |

| Швидкість різання | Швидко на тонкому; повільно на товстому | Повільно (5-20 дюймів/хв) | Швидко (понад 100 IPM на сталі товщиною 0,5") | Помірний; залежить від операції |

| Ідеальні застосування | Електроніка, медичне обладнання, прецизійні деталі, тонка складна робота | Авіакосмічна промисловість, матеріали, чутливі до нагріву, камінь, скло | Будівельна сталь, важке обладнання, опалення, вентиляція, кондиціонування, суднобудування | 3D-деталі, складні геометрії, різьбові елементи |

Прийняття рішення щодо технології

Після вивчення всіх чотирьох методів «найкраща» технологія різання повністю залежить від конкретних параметрів вашого проекту. Врахуйте такі фактори при прийнятті рішення:

Обирайте прецизійне лазерне різання, коли:

- Працюєте з тонким листовим металом товщиною менше 0,25"

- Складні конструкції потребують вузьких допусків

- Чисті краї без додаткової обробки

- Обсяги виробництва виправдовують експлуатаційні витрати

Обирайте гідроабразивне різання, коли:

- Зони, уражені теплом, є неприйнятними

- Різання неметалів або термочутливих сплавів

- Матеріал має бути повністю збережений

- Різання товстих матеріалів, де лазер не справляється

Обирайте плазмову різку, коли:

- Обробка товстих провідних металів (сталь 0,5"+)

- Швидкість і вартісна ефективність важливіші за точність

- Для конструкційних або промислових застосувань не потрібні жорсткі допуски

- Обмежений бюджет сприяє нижчим експлуатаційним витратам

Оберіть фрезерування на верстаті з ЧПУ, коли:

- Потрібні тривимірні елементи

- Деталі потребують нарізання різьби, зенкування або прецизійних отворів

- Складні геометрії перевищують можливості 2D-різання

- Завершення за один цикл скорочує витрати на обробку

Багато виробничих майстерень використовують кілька технологій, оскільки жодна окрема технологія не дозволяє оптимально виконувати всі завдання. Оцінюючи постачальників, ті, хто пропонує кілька методів різання, найчастіше можуть порекомендувати найкращий підхід саме для вашого проекту — замість того, щоб підганяти ваші вимоги під єдину наявну технологію.

Розуміння компромісів між технологіями дозволяє ставити кращі запитання та розпізнавати, чи відповідає запропонована ціна правильному методу виконання вашого проекту. Проте, окрім технології різання, ще одне розмежування суттєво впливає як на можливості, так і на вартість: різниця між послугами різання листового металу та різання труб.

Різання листового металу проти різання труб

Чи помічали ви, як деякі постачальники лазерного різання вказують «різання листів» і «різання труб» як абсолютно окремі послуги? Існує причина такої подільності — і розуміння цього допоможе вам отримати точні котирування та обрати правильного постачальника для вашого проекту. Це не взаємозамінні процеси з незначними відмінностями. Вони вимагають принципово різного обладнання, підходів до програмування та експертних знань.

Основи різання плоских листів

Коли ви думаєте про традиційне лазерне різання листового металу, ви уявляєте обробку плоских листів. Матеріал нерухомо лежить на різальному столі, тоді як лазерна головка рухається по запрограмованих траєкторіях. Ця простота насправді є значною перевагою — деталі залишаються закріпленими всередині листа, з якого вони вирізані, незалежно від товщини, типу матеріалу чи складності отриманих геометрій.

Система лазерного різання листового металу спеціалізується на двовимірному контурному різанні з надзвичайною ефективністю. Процес відбувається за простим робочим потоком:

- Плоский листовий матеріал завантажується на стіл різання (вручну або за допомогою автоматичних завантажувачів)

- Лазерна головка рухається по осях X та Y, слідуючи шляхами, запрограмованими в системі ЧПУ

- Вирізані деталі залишаються в межах батьківського листа до завершення обробки

- Готові деталі відокремлюються від рештки (рештового листового матеріалу)

- Додаткові операції, такі як гнучення або остаточна обробка, виконуються за необхідності

Оптимізація матеріалу при роботі з листами значною мірою залежить від алгоритмів розміщення — програмного забезпечення, яке позиціонує та обертає всі деталі для максимізації використання матеріалу. Ці алгоритми розташовують деталі якомога ближче одна до одної, залишаючи мінімальні відходи та розміщуючи більше компонентів на одному листі. У разі виробництва великих обсягів складне розміщення може знизити витрати на матеріали на 15–25 % порівняно з неефективним розташуванням

Метод лазерного різання листового металу чудово підходить для кріплень, панелей, корпусів, прокладок і практично будь-яких плоских компонентів. Якщо ваш проект передбачає деталі, які спочатку є плоскими заготовками — навіть якщо потім їх буде згинати у тривимірні форми — різання листа є вихідною точкою.

Пояснення лазерного різання труб і профілів

Ось де все стає значно складнішим. Згідно з Технічним аналізом BLM Group , перше, що відрізняє послуги лазерного різання труб, — це те, що матеріал рухається протягом усього процесу. Ця фундаментальна відмінність має серйозні наслідки для надійності та продуктивності.

У налаштуванні лазерного різального верстата листовий матеріал залишається нерухомим. Системи для різання труб, навпаки, повинні безперервно обертати й подавати циліндричні або профільні заготовки через зону різання. Це створює унікальні інженерні виклики:

- Тонкі, гнучкі труби мають схильність згинатися й заклинювати без належного напрямлення, що збільшує ризик перерв

- Важкі труби застосовувати навантаження через удари та вібрації, що вимагає механічної міцності

- Змінні профілі вимагають автоматичного регулювання потужності лазера для стабільної якості різання

- Зварювальні шви потребують компенсації потужності там, де товщина не є постійною

Різноманіття профілів труб додає ще один рівень складності. Служби лазерного різання труб обробляють набагато більше, ніж прості круглі труби. Сучасні системи обробляють:

- Круглі труби: Початковий профіль для різання труб — постійний радіус спрощує програмування

- Квадратні труби: Вимагають компенсації кутів і обережного керування потужністю на переходах від плоских ділянок до кутів

- Прямокутні труби: Подібні до квадратних, але з різною товщиною стінок, що впливає на параметри різання

- Відкриті профілі: С-подібні канали, кути та конструкційні форми складної геометрії

- Ділянки змінної товщини: Профілі, товщина стінок яких змінюється, вимагають динамічної регулювання потужності лазера

Група BLM зазначає, що кожен переріз і форма створюють виклики для правильного управління — від завантаження та обробки до точного налаштування потужності лазера для отримання стабільно високоякісного різання. Трирівнева структура труб ускладнює компонування деталей порівняно з розміщенням на листі, особливо коли деталі відрізняються одна від одної. Чимало метрів матеріалу можна заощадити, оптимізуючи рішення від середнього до оптимального.

Одна унікальна можливість для різання труб: 3D-фасонне різання. Це передбачає нахилення лазерного променя щодо поверхні труби під час різання для створення фасок, похилих країв і точних з'єднань між трубами. Ці особливості спрощують наступні операції зварювання, але вимагають складного програмування та керування верстатом.

Типові застосування за видом послуг

Розуміння того, яка послуга підходить для вашого проекту, починається з визначення типових застосувань кожної з них:

Застосування лазерного різання листового металу:

- Корпуси електроніки та компоненти шасі

- Кузовні панелі автомобілів та конструкційні кріплення

- Архітектурні панелі та декоративні металеві вироби

- Компоненти та фітинги для каналів вентиляції та кондиціонування

- Корпуси медичних приладів та заготовки хірургічних інструментів

- Елементи для вивісок та рекламних конструкцій

- Захисні огородження та кришки для промислового обладнання

Застосування лазерного різання труб:

- Каркаси меблів та несучі опори

- Автомобільні вихлопні системи та каркаси кузова

- Архітектурні поруччя та несучі конструкції

- Каркаси тренажерів

- Компоненти для сільськогосподарської техніки

- Рами велосипедів та мотоциклів

- Промислові конвеєрні системи та обладнання для переміщення матеріалів

Поєднання послуг з обробки листового металу та труб

Багато реальних проектів не вписуються чітко в одну категорію. Уявіть, що ви проектуєте сталевий каркас обладнання — вам можуть знадобитися лазерно вирізані трубні елементи для структурного каркаса, а також листові панелі для бічних стінок корпусу, монтажних пластин і дверцят для доступу. Саме в таких випадках важливо розуміти обидві технології.

Повний цикл виготовлення часто включає кілька операцій, окрім простої різки:

- Гнучка та формування: Плоскі листові деталі часто потребують гнучки прес-ножицями у тривимірні форми

- Зварювання та збирання: Різані трубні секції та листові компоненти з'єднуються в готові конструкції

- Обробка поверхні: Нанесення порошкового покриття, фарбування або покриття шаром металу захищають і прикрашають зібрані вироби

- Встановлення кріпильних елементів: PEM гайки, штифти та дистанційні вставки встановлюються в лазерні отвори

- Контроль якості: Верифікація розмірів забезпечує відповідність деталей технічним вимогам

Постачальники, які пропонують можливості обробки як листового матеріалу, так і труб під одним дахом, можуть координувати ці операції ефективніше, ніж розділення робіт між кількома постачальниками. Вони розуміють, як стиковки труб узгоджуються з точками кріплення листових елементів, як допуски різання накопичуються під час складання, і як оптимізувати весь робочий процес, а не лише окремі операції.

Під час запиту цінових пропозицій для проектів, що вимагають обох видів послуг, уточнюйте в потенційних постачальників їхні інтегровані можливості. Майстерня, яка нарізає листовий матеріал, але передає роботи з труб на аутсорсинг (або навпаки), створює затримки при передачі етапів, прогалини у комунікації та потенційні проблеми з накопиченням допусків, що впливає як на терміни, так і на якість.

Оскільки види послуг уже уточнено, наступним чинником, що впливає на вашу цінову пропозицію, є те, що повністю перебуває під вашим контролем: наскільки добре ви готуєте файли конструкторської документації та дотримуєтеся найкращих практик щодо креслень, готових до лазерної обробки.

Рекомендації щодо проектування та підготовка файлів

Ось неприємна реальність: ваш дизайн може бути технічно чудовим, але повністю непридатним для лазерного різання. Більшість постачальників послуг згадують «рекомендації щодо проектування» десь на своїх веб-сайтах — а потім залишають вас гадати, що насправді має значення. Справжність полягає в тому, що правильна підготовка файлів і оптимізація дизайну можуть знизити вашу цінову пропозицію на 20–30%, одночасно значно покращивши якість деталей. Давайте заповнимо цей інформаційний розрив конкретикою, яка справді допоможе.

Формати файлів та вимоги до підготовки

Перш ніж будь-який лазер торкнеться металу, ваш дизайн має бути перетворений на команди, які розуміє верстат. Не всі формати файлів однаково корисні, і надсилання неправильного типу призводить до затримок, необхідності виправляти помилки та потенційно до вищих витрат.

Згідно з керівництвом Xometry щодо проектування різання листів, розуміння різниці між растровими та векторними файлами є фундаментальним. Для лазерного різання потрібні векторні графіки — математичні описи ліній і кривих — а не растрові зображення, що базуються на пікселях. Фотографія вашої деталі не підійде; потрібна фактична геометрія САПР.

Формати файлів, які приймаються для лазерного різання металевих листів, зазвичай включають:

- DXF (Drawing Exchange Format): Промисловий стандарт для 2D-траєкторій різання — універсально сумісний з усіма системами САПР

- DWG (Креслення AutoCAD): Власний формат AutoCAD із повною підтримкою шарів і об'єктів

- STEP/STP: формат 3D-моделі, який корисний, коли деталі потребують гнучки або додаткових операцій

- AI (Adobe Illustrator): Векторний формат, популярний для декоративних або художніх деталей із лазерного різання

- PDF: Прийнятний, якщо експортовано як векторну графіку з програмного забезпечення САПР

Оптимізація файлу важливіша, ніж вибір формату. Xometry наголошує на необхідності вилучення зайвої інформації — допоміжних ліній, розмірів, дубльованих елементів та шарів анотацій — перед поданням. Текст слід перетворити на контури або шляхи, оскільки шрифти не передаються між системами. Навіть здавалося б незначні проблеми призводять до затримок у підрахунку кошторису та помилок у програмуванні, що збільшує витрати.

Поширена помилка? Помилки масштабу. Деталь, намальована в дюймах, але сприйнята як міліметри, буде в 25 разів меншою, ніж очікувалося. Завжди перевіряйте одиниці виміру та додавайте контрольний розмір, за яким постачальник зможе звірити вихідні дані.

Правила проектування для оптимальної якості різання

Усвідомлення ширини різу кардинально змінює підхід до проектування лазерного різання. Ширина різу — матеріал, який видаляється під час процесу різання — зазвичай становить від 0,1 мм до 1,0 мм залежно від товщини матеріалу та параметрів лазера, згідно з Керівництвом з найкращих практик MakerVerse .

Чому це важливо? Якщо вам потрібно отвір діаметром 10 мм, ви не малюєте коло діаметром 10 мм. Лазер видаляє матеріал уздовж цього шляху, тому фактичний отвір виявляється трохи більшим. Для точного лазерного різання листового металу потрібна компенсація шва — або застосована вами, або вашим постачальником.

Критичні проектні специфікації, яких потрібно дотримуватися:

- Мінімальний розмір елемента: Зазвичай 1-2 товщини матеріалу для надійного різання

- Відстань від отвору до краю: Дотримуйтесь мінімум 1,5 товщини матеріалу, щоб запобігти розриву або деформації

- Відстань між різами: Розташовуйте геометрію різів на відстані принаймні 2 товщини листа, щоб уникнути спотворення

- Мінімальний діаметр отвору: Зазвичай дорівнює або перевищує товщину матеріалу

- Ширина перемичок для збережених частин: Принаймні 2 товщини матеріалу для частин, які залишаються прикріпленими під час різання

Розмірні допуски визначають припустиме відхилення у готовій деталі. Для лазерного різання алюмінію та інших металів типові допуски становлять від ±0,1 мм до ±0,2 мм для тонких матеріалів і збільшуються до ±0,3 мм – ±0,5 мм для товстіших ділянок. Ці специфікації мають впливати на ваші проектні рішення — не вказуйте допуск ±0,05 мм для елементів, який лазерне різання просто не може забезпечити.

Уникнення поширених помилок у дизайні

Навіть досвідчені інженери подають конструкції з помилками, що збільшують вартість або погіршують якість. Ось поширені помилки, які постачальники бачать знову і знову:

Отвори занадто близько до країв: MakerVerse зазначає, що якщо отвори розташовані занадто близько до краю, існує вищий ризик їхнього розриву або деформації — особливо якщо деталь згодом піддається формуванню. Передбачте достатній запас за розміром.

Несумісні радіуси згину: Для проектів лазерного різання листового металу, що включають гнуття, використання різних радіусів гнуття та орієнтацій означає, що деталь потрібно буде частіше переорієнтовувати під час формування. Це вимагає більше часу оператора й збільшує вартість.

Ігнорування доступу інструмента для гнуття: Під час використання інструмента для гнуття залишайте достатньо місця, щоб забезпечити доступ до кутів. Інструмент має підходити під кутом 90° до лінії згину — у разі тісної геометрії формування стає неможливим.

Контрольний список найкращих практик проектування:

- Надсилайте векторні файли (DXF, DWG або AI) із чистою геометрією окремих ліній

- Вилучіть дубльовані лінії, допоміжну геометрію та розмірні позначення

- Перетворіть весь текст на контури або шляхи

- Переконайтесь у правильності масштабу та додайте довідковий розмір

- Дотримуйтесь мінімальних відстаней від отвору до краю (1,5× товщина матеріалу)

- Розташовуйте елементи на відстані принаймні 2× товщина матеріалу один від одного

- За можливості використовуйте узгоджені радіуси та напрямки згинів

- Зазначайте реалістичні допуски, які можна досягти при лазерному різанні (±0,1 мм до ±0,5 мм)

- Враховуйте ширину різу при виготовленні прецизійних посадок і складальних одиниць

- Уникайте надтонких деталей, менших за товщину матеріалу

Дотримання цих рекомендацій покращує не лише якість деталей — це також сигналізує постачальникам, що ви розумієте обмеження лазерного виробництва. Підприємства швидше та точніше роблять розрахунки для файлів, готових до лазерної обробки, ніж для конструкцій, які потребують тривалих узгоджень. Ваша підготовка безпосередньо впливає як на терміни, так і на кінцеву вартість

Ознайомившись із основами проектування, наступним ключовим чинником, що впливає на ваш розрахунок, є чинники вартості, які більшість постачальників спеціально приховують — аж до цього моменту

Чинники вартості та прозорість ціноутворення

Готові запросити розрахунок вартості лазерного різання? Ось що більшість постачальників не скажуть вам: кнопка миттєвого розрахунку приховує складні обчислення, що включають десятки змінних. Розуміння того, що насправді впливає на вартість лазерного різання, перетворює вас з пасивного отримувача ціни на досвідченого покупця, який може оптимізувати конструкції, грамотно вести переговори та прогнозувати витрати ще до надсилання файлів. Давайте розкриємо завісу над ціноутворенням, яке конкуренти навмисне утримують у таємниці.

Що впливає на вартість лазерного різання

Кожна пропозиція з лазерного різання відображає поєднання постійних і змінних витрат. Згідно з аналізом ціноутворення Komacut, основними чинниками, що впливають на вартість лазерного різання, є тип матеріалу, товщина, складність конструкції, час різання, витрати на робочу силу та процеси оздоблення. Кожен елемент впливає на загальні витрати через ефективність та ресурси, необхідні для виконання замовлення.

Основні чинники вартості, впорядковані за ступенем впливу:

- Вартість матеріалів: Сировина становить 30-50% більшості пропозицій — марки сталі, алюмінієві сплави та спеціальні метали значно варіюються за ціною за фунт

- Час роботи обладнання: Час роботи лазера безпосередньо впливає на вартість — товщі матеріали ріжуться повільніше, складні конструкції вимагають більше точок проникнення, а складні траєкторії збільшують тривалість різання

- Складність дизайну: Більше вирізів означає більше точок проникнення, де лазер розпочинає кожен розріз — кожне проникнення додає часу та енергоспоживання

- Товщина матеріалу: Товщі матеріали потребують більше енергії та повільніших швидкостей різання, що збільшує як час, так і споживання потужності

- Додаткові операції: Операції, такі як заусенцювання, гнучка, нарізання різьби та обробка поверхні, додають витрати на працю, час обладнання та матеріали

- Налагодження та програмування: Постійні витрати на підготовку файлів, налаштування обладнання та перевірку якості розподіляються на кількість замовлених одиниць

Ось реальність ціноутворення, про яку більшість постачальників уникають згадувати: різка нержавіючої сталі, як правило, коштує дорожче, ніж різка вуглецевої сталі при однаковій товщині. Чому? Нержавійка вимагає більше енергії, ріже повільніше і призводить до більшого зносу обладнання. Аналогічно, відбиваючі метали, такі як алюміній і мідь, потребують спеціальних параметрів, що подовжують час обробки.

Кількість вирізів суттєво впливає на ціну, оскільки кожен виріз вимагає точки проколу. Більше точок проколу та довші траєкторії різання збільшують витрати часу й енергії. Складні конструкції з великою кількістю вирізів також вимагають вищої точності, що збільшує витрати на робочу силу та обладнання.

Ціноутворення за обсягом і знижки за кількістю

Цікавитесь, чому вартість одиниці продукції різко знижується при великому замовленні? Економіка вигідна при партіонній обробці з декількох переконливих причин.

Згідно Посібник з оптимізації витрат Vytek лазерне різання, як правило, є більш ефективним при обробці партіями. Налаштування лазерного різака займає час, тому виготовлення більших обсягів за один сеанс зменшує необхідність частого налаштування обладнання, економить час на підготовку та знижує вартість на одиницю продукції.

Як кількість впливає на ціну послуги лазерного різання металу:

- Розподіл витрат на налагодження: Оплата налаштування у розмірі 150 доларів додає 15 доларів на одиницю при замовленні 10 штук і лише 0,30 долара на одиницю при замовленні 500 штук

- Ефективність використання матеріалів: Більші замовлення дозволяють краще розташовувати деталі — розміщення більшої кількості деталей на одному аркуші зменшує відходи та вартість матеріалу на одиницю продукції

- Неперервна робота: Партійне виробництво мінімізує простої обладнання між деталями, підвищуючи загальну ефективність

- Знижки постачальників: Оптова продукція часто дає право на знижки на матеріали від постачальників, що додатково знижує витрати

- Зменшене обслуговування: Обробка 100 однакових деталей вимагає меншого втручання оператора, ніж обробка 10 різних конструкцій

Для компаній із передбачуваним попитом групування замовлень або планування періодичних виробничих циклів може значно знизити вартість одиниці продукції. Якщо вам потрібно 50 деталей щомісяця, замовлення 150 раз на квартал часто забезпечує кращу ціну, ніж три окремі замовлення.

Конструктивні оптимізації, які зменшують витрати

Ваші конструкторські рішення безпосередньо впливають на цінову пропозицію — іноді навіть більше, ніж вибір матеріалу чи кількість. Стратегічна оптимізація може знизити вартість лазерного різання на 20–30%, не погіршуючи функціональності.

Спрощуйте геометрію там, де це можливо: Складні конструкції з дрібними елементами потребують більш точної лазерної обробки та довшого часу різання. Згідно з аналізом Vytek, уникання гострих внутрішніх кутів, мінімізація дрібних складних розрізів та використання меншої кількості кривих можуть призвести до суттєвого економічного ефекту. Заокруглені кути або прямі лінії, як правило, швидше ріжуться, ніж складні форми чи малі радіуси.

Оптимізуйте ефективність розкрою: Ефективне розміщення деталей максимізує використання матеріалу шляхом щільного розташування їх на аркуші, мінімізуючи відходи. Згідно з Komacut, це скорочує потребу у сировині та зменшує час різання, забезпечуючи значну економію коштів. Стратегічне розміщення може зменшити кількість відходів матеріалу на 10–20%.

Підбираєте якість краю відповідно до застосування: Досягнення високоякісних країв часто вимагає зниження швидкості лазера або використання більшої потужності — обидва чинники збільшують витрати. Не для всіх застосувань потрібна однакова точність. Для деталей, які будуть зварюватися, збиратися в більші компоненти або проходитимуть додаткову обробку, вказівка стандартної якості краю замість преміальної обробки зменшує час обробки.

Стратегії проектування, що зменшують витрати:

- Зменшуйте кількість окремих вирізів і точок проколу

- Використовуйте стандартні товщини матеріалів, які є в наявності у постачальників, замість нестандартних

- Проектуйте деталі так, щоб вони ефективно розміщувалися разом на стандартних розмірах аркушів

- Уникайте надто дрібних елементів, які уповільнюють швидкість різання

- Вказуйте реалістичні допуски — більш жорсткі специфікації дорожче перевіряти та досягати

- Обирайте економічні матеріали, які відповідають вимогам, не перевантажуючи конструкцію

- Об'єднуйте схожі деталі в одне замовлення, щоб максимально підвищити ефективність налагодження

Терміни виготовлення та чинники швидкості виконання

Окрім ціни за одиницю, термін поставки суттєво впливає на загальну вартість проекту. Термінові замовлення зазвичай коштують на 25–50 % дорожче, тоді як гнучкий графік іноді може дозволити отримати знижки.

Чинники, що впливають на швидкість виробництва:

- Доступність матеріалів: Поширені матеріали, такі як низьковуглецева сталь, відправляються зі складу; екзотичні сплави можуть потребувати часу на закупівлю

- Графік роботи обладнання: Можливості виконавця та його поточні зобов’язання визначають, коли ваше замовлення потрапить у чергу

- Цикли внесення змін у конструкцію: Файли, готові до лазерної обробки, обробляються швидше, ніж конструкції, що вимагають багаторазових узгоджень щодо оптимізації

- Додаткові операції: Операції гнучки, оздоблення та збирання подовжують загальний час виготовлення порівняно з самим лише різанням

- Вимоги до якості: Перевірка та документування для сертифікованих застосунків додають кілька днів до процесу обробки

Коли ви шукаєте послугу лазерного різання поблизу себе або оцінюєте доступні варіанти, запитайте постачальників про стандартні та прискорені терміни виконання. Розуміння співвідношення вартості та швидкості допоможе реалістично планувати проекти та уникнути додаткових плат за терміновість, коли заздалегідь сплановане виконання могло б забезпечити ті самі деталі за нижчою ціною

Прозора ціноутворення створює довіру — і тепер ви розумієте механізми, що стоять за кожною пропозицією на лазерне різання. Оскільки чинники вартості зрозумілі, наступним кроком є усвідомлення конкретних переваг, які роблять лазерне різання найкращим вибором саме для вашого застосування

Ключові переваги професійного лазерного різання

Ви вже бачили ці списки — точність, швидкість, якість. Але ці пункти нічого не говорять про те, чому лазерна різка насправді забезпечує ці переваги або коли вони найважливіші саме для вашого проекту. Розуміння фізики та механіки, що стоїть за кожною перевагою, перетворює загальні маркетингові твердження на конкретні критерії прийняття рішень. Давайте розглянемо, що робить лазерний металоріз справді кращим для певних завдань — і що не менш важливо, коли ці переваги реально впливають на вашу рентабельність.

Точність, якої не можуть досягти традиційні методи

Коли виробники стверджують «точність», що це насправді означає вимірюваних одиницях? Згідно з Технічною документацією Wikipedia , лазерні різаки досягають точності позиціонування 10 мікрометрів і повторюваності 5 мікрометрів. Для порівняння: товщина людського волосся становить близько 70 мікрометрів, тобто лазерна різка металу забезпечує точність, яка в сім разів тонша за окрему волосину.

Фізика цієї точності починається з самого сфокусованого променя. Паралельні промені когерентного світла від лазерного джерела зазвичай мають діаметр 1,5–2,0 мм до фокусування. Дзеркала та лінзи потім концентрують цю енергію в пляму діаметром до 0,025 мм (0,001 дюйма), створюючи надзвичайно інтенсивну точку різання, яка видаляє матеріал із хірургічною точністю.

Чому це важливо для вашого проекту? Розгляньте наступні практичні наслідки:

- Посадка при складанні: Деталі, оброблені з допуском ±0,001", збираються без шліфування, опрацювання напилком або примусового встановлення

- Замінність: Кожна деталь з серійного виробництва має однакові розміри — будь-який екземпляр можна замінити без додаткового підганяння

- Складні геометрії: Складні візерунки, малі радіуси та детальні елементи чітко вирізаються там, куди не можуть дістатися механічні інструменти

- Зменшення відходів: Стабільна точність означає менше бракованих деталей і нижчі витрати на викиди

Повторюваність заслуговує особливої уваги. На відміну від механічного різання, де зношування інструменту поступово погіршує точність, лазер, що ріже метал, зберігає стабільну прецизійність, оскільки відсутній фізичний контакт, який призводить до зносу. Сотий елемент має такі ж розміри, як і перший — це критично важливо для послуг прецизійного лазерного різання в авіакосмічній, медичній та автомобільній галузях, де сталість розмірів є обов’язковою.

Якість краю та економія на додатковій обробці

Ось де переваги лазерного різання безпосередньо перетворюються на економію коштів. Згідно з промислових специфікацій , типова шорсткість поверхні після лазерного різання становить від 125 до 250 мікродюймів (0,003 мм до 0,006 мм). Ця надзвичайно гладка поверхня часто усуває необхідність вторинної шліфовки, заусенцювання чи полірування.

Переваги лазерного різання порівняно з механічним включають простіше закріплення заготовки, зменшення забруднення виробу та менший ризик деформації, оскільки лазерні системи мають невелику зону термічного впливу.

Порівняння машинної різки металу стає особливо виразним під час дослідження зон, що піддаються тепловому впливу. Традиційна плазмова різка утворює широкі зони термічного впливу, які потребують обробки після різання. Лазерна різка завдяки концентрованій подачі енергії мінімізує поширення тепла в навколишній матеріал — зберігаючи металургійні властивості аж до краю зрізу.

Лазерна різка сталі чітко демонструє цю перевагу. Під час різки низьковуглецевої сталі лазером потужністю 800 Вт стандартна шорсткість становить лише 10 мкм для листів товщиною 1 мм, 20 мкм для 3 мм і 25 мкм для 6 мм. Така якість поверхні задовольняє більшість вимог застосування безпосередньо після обробки на верстаті, усуваючи необхідність додаткової обробки, яка збільшує витрати традиційних методів різання на 15–30%.

Перевага щодо відсутності забруднення має значення для чутливих застосувань. Механічні інструменти для різання контактують з заготовкою, що потенційно може призвести до перенесення мастил, частинок зносу або сторонніх матеріалів. Лазерне різання є безконтактним — нічого, окрім сфокусованого світла та допоміжного газу, не торкається вашої деталі. Виробники медичних пристроїв і виготовлювачі обладнання для харчової промисловості спеціально обирають лазер саме з цієї причини.

Від прототипу до виробничого масштабу

Мабуть, найменш оціненою перевагою лазерного різання є його масштабованість. Ця сама технологія, що виготовляє одиничний прототип, може обробити тисячі виробничих деталей без жодних змін оснащення. Згідно з аналізом галузі від Amber Steel, промислове лазерне різання може бути автоматизоване, тобто верстати можна запрограмувати на виконання різання — це прискорює процес і зменшує потребу в ручній праці.

Порівняння швидкості підкреслюють цю перевагу. Для багатьох завдань лазер може бути до тридцяти разів швидшим, ніж традиційне пиляння. Поширені промислові системи (≥1 кВт) ефективно нарізають вуглецеву сталь товщиною від 0,51 мм до 13 мм. Максимальна швидкість різання залежить від потужності лазера, товщини матеріалу, типу процесу та властивостей матеріалу, але навіть консервативні оцінки демонструють значну економію часу.

Гнучкість у проектуванні посилює перевагу у швидкості. Зміна програми ЧПК між різними деталями займає хвилини, а не години. Потрібно змінити конструкцію в середині виробничого процесу? Оновіть файл програми й продовжуйте різання. Ця оперативність забезпечує:

- Автомобільна промисловість: Швидку ітерацію шасі, кузовних панелей і конструктивних кріплень під час життєвих циклів розробки

- Аерокосмічна промисловість: Точні компоненти для частин літаків, що відповідають суворим галузевим допускам

- Електроніка: Дрібні компоненти, такі як друковані плати та мікрочіпи, які вимагають надзвичайної точності

- Архітектура: Індивідуальні декоративні панелі, конструктивні елементи та художнє металеве мистецтво з унікальною геометрією

Універсальність матеріалів поширює ці переваги практично на будь-який метал. На відміну від спеціалізованого обладнання, обмеженого певними матеріалами, одна система волоконного лазера може працювати зі стальню, алюмінієм, міддю, латунню та титаном — перемикаючись між ними шляхом зміни параметрів, а не заміни обладнання. Згідно з Технічним керівництвом GCC World , ця універсальність робить лазерну технологію корисною в багатьох різних галузях, від виготовлення тонколистового металу до ювелірних виробів і швидкого прототипування.

Економіка все більше сприяє лазерній різці зі зростанням складності. Прості прямі розрізи можуть бути дешевшими за допомогою гільйотини або плазми. Але коли у конструкції використовуються криві, вирізи, вузькі допуски чи складні візерунки, переваги лазера зростають, тоді як обмеження альтернативних методів множаться. Оцінка загальної вартості — включаючи післяобробку, рівень відходів і переділку — часто показує, що лазерна різка є економічно вигіднішим вибором, навіть якщо початкова вартість різання здається вищою.

Розуміння цих переваг допомагає визначити, коли лазерне різання дійсно вигідне, а коли достатньо простіших методів. Проте переваги нічого не вартують без доступу до кваліфікованого постачальника — саме це приводить нас до головного питання: як оцінити та обрати правильного партнера для ваших конкретних потреб.

Вибір правильного постачальника послуг з лазерного різання

Ви оволоділи технологією, порівняли методи різання та оптимізували своє проектування — але все це марне, якщо ви оберете неправильного постачальника. Ось що відрізняє надійного виробничого партнера від того, хто принесе лише клопоти: здатність перетворити ваші вимоги на якісні деталі вчасно і без нескінченних листувань. Шукаючи «лазерне різання поблизу мене» чи оцінюючи послуги cnc-лазерного різання, знання того, на що саме звертати увагу, перетворює ризиковану спробу на обґрунтоване рішення.

Сертифікації та стандарти якості, що мають значення

Сертифікація — це не просто прикраса для стін: вона свідчить про наявність перевірених систем, що забезпечують постійну якість. Але які саме сертифікати мають значення саме для вашого проекту? Згідно з Офіційною документацією AIAG , IATF 16949:2016 визначає вимоги до систем управління якістю для організацій у сфері глобальної автомобільної промисловості. Цей стандарт було розроблено за участю безпрецедентної співпраці автовиробників (OEM) та постачальників із усього світу.

Якщо ваші металеві деталі потрапляють у ланцюги постачання автомобільної галузі, то сертифікація IATF 16949 має бути пріоритетною у вашому переліку оцінки. Цей стандарт виходить за межі базових вимог ISO 9001, враховуючи специфічні потреби автомобільної галузі:

- Процес затвердження деталей для виробництва (PPAP): Гарантує, що постачальники можуть стабільно виготовляти деталі, які відповідають усім вимогам клієнтів

- Планування якості випуску продукції (APQP): Структурований підхід до проектування та розробки продуктів

- Аналіз видів і наслідків відмов (FMEA): Систематичне виявлення та мінімізація потенційних відмов

- Аналіз систем вимірювань (MSA): Перевірка того, що процеси вимірювання забезпечують надійні дані

- Статистичний контроль процесів (SPC): Постійний моніторинг для підтримки стабільності якості

Для неавтомобільних застосувань сертифікація ISO 9001:2015 демонструє основне зобов'язання щодо управління якістю. Згідно з Керівництвом постачальника форм лазерного різання , шукайте компанію з досвідченими фахівцями, які розуміють нюанси різних матеріалів і методів лазерного різання — перегляньте їхній портфоліо, прочитайте відгуки клієнтів і з’ясуйте наявність сертифікатів.

Спеціалізовані сертифікації мають значення для певних галузей:

- AS9100: Аерокосмічні та оборонні застосування

- ISO 13485: Виробництво медичних пристроїв

- NADCAP: Спеціальні процеси, включаючи зварювання та термічну обробку

- ISO 14001: Системи управління середовищем

Оцінка обладнання та можливостей

Обладнання постачальника безпосередньо визначає те, що він може запропонувати. Згідно з керівництвом з оцінки LS Precision Manufacturing, найпростіший спосіб перевірки — відвідання їхніх виробничих потужностей — особисто або через відеозв'язок у реальному часі — щоб спостерігати за обладнанням відомих брендів, станом приміщень, організацією роботи в цеху та стандартами експлуатації.

При оцінці варіантів лазерного металорізання поблизу мене дослідіть такі фактори обладнання:

- Рівні потужності лазера: Більша потужність дозволяє обробляти товщі матеріали та швидше різати — уточніть щодо максимальної пропускної здатності

- Розміри ліжка: Більші робочі ліжка дозволяють обробляти великі деталі та ефективно розташовувати їх для виробничих партій

- Типи лазерних технологій: Волоконні лазери чудово справляються з дзеркальними металами; системи CO2 пропонують більшу універсальність — підбирайте обладнання залежно від ваших матеріалів

- Рівень автоматизації: Системи автоматичного завантаження/розвантаження покращують стабільність роботи та зменшують витрати на оплату праці при великих обсягах замовлень

- Додаткове обладнання: Гнучальні преси, зварювальні апарати та обладнання для остаточної обробки дозволяють виконувати повний цикл виготовлення виробів

Компанія LS Precision зазначає, що застарілі лазерні верстати мають погану динаміку — головка різання коливається на високих швидкостях, що призводить до значних похибок у формі різання та дизайнерських елементів. Якщо вам потрібне точне лазерне різання металу на замовлення, такі неточності можуть призвести до повного браку деталей. Запитайте зразки попередніх робіт із матеріалами, подібними до ваших, щоб перевірити реальні можливості обладнання.

Окрім обладнання для різання, оцініть інтегровані можливості. Постачальники, які пропонують повний цикл обробки листового металу — різання, гнучку, зварювання та оздоблення в одному місці — усувають затримки при передачі робіт та проблеми накопичення допусків, що виникають при розподілі завдань між кількома постачальниками. Для автотранспортних застосунків, де потрібні шасі, підвіси або конструкційні компоненти, виробники, такі як Shaoyi (Ningbo) Metal Technology демонструють, як якість, сертифікована за IATF 16949, у поєднанні з комплексними можливостями виготовлення, оптимізує ланцюги поставок від прототипу до масового виробництва.

Оцінка підтримки DFM та термінів виконання

Підтримка проектування з урахуванням технологічності (DFM) відрізняє постачальників, які просто приймають замовлення, від справжніх виробничих партнерів. Згідно з аналізом компанії LS Precision, досвідчені постачальники проактивно аналізують ваші креслення на наявність потенційних проблем із обробкою — надаючи професійні рекомендації щодо економії коштів та технічної реалізовності ще до початку виробництва. Таке раннє втручання ефективно запобігає проектним помилкам, підвищує ефективність виробництва й забезпечує контроль витрат з самого початку.

Оцінюючи можливості DFM, запитайте у постачальників:

- Чи надаєте ви безкоштовний аналіз DFM перед оформленням пропозиції?

- Наскільки швидко ви виявляєте потенційні проблеми з технологічністю?

- Які пропозиції щодо оптимізації ви надавали для схожих проектів?

- Чи можете ви запропонувати заміну матеріалів, щоб знизити вартість без погіршення експлуатаційних характеристик?

Зобов'язання щодо термінів виконання робіт демонструють операційну здатність. Laser Cutting Shapes наголошує, що час виконання замовлення суттєво варіюється залежно від складності проекту, обсягу та навантаження постачальника — чітке повідомлення про строки є обов’язковим. Деякі послуги пропонують прискорені варіанти за підвищеною ціною, тоді як інші забезпечують стабільні строки через дисципліноване управління потужностями.

Для проектів із жорсткими часовими рамками шукайте постачальників із можливостями швидкого прототипування. Здатність поставити зразки деталей протягом 5 днів — а не тижнів — прискорює етапи розробки та дає змогу перевірити конструкцію до запуску устаткування для серійного виробництва. У поєднанні зі швидким наданням комерційних пропозицій (12 годин або менше свідчить про високу операційну ефективність), швидке прототипування демонструє ту відповідальність, якої вимагають ваші проекти.

Питання, які слід поставити перед замовленням

Перш ніж обирати будь-якого місцевого постачальника лазерного різання, отримайте відповіді на такі важливі питання:

Питання щодо технічних можливостей:

- Які типи лазерів і рівні потужності ви використовуєте?

- Яка максимальна товщина матеріалу для мого конкретного типу металу?

- Які допуски ви можете гарантувати для геометрії моєї деталі?

- Чи маєте ви досвід роботи з моїм конкретним класом матеріалу?

- Які вторинні операції ви виконуєте внутрішньо, а які передаєте на аутсорсинг?

Питання щодо якості та процесів:

- Які сертифікати якості ви маєте?

- Як ви перевіряєте розмірну точність готових деталей?

- Яку документацію ви надаєте разом з відправками?

- Як ви впораєтеся з невідповідними деталями?

- Чи можете ви надати зразки до початку повномасштабного виробництва?

Комерційні питання:

- Який ваш стандартний термін виконання замовлень для моїх обсягів?

- Чи пропонуєте ви прискорене виконання замовлень і за якою додатковою вартістю?

- Як ви впораєтеся зі змінами у дизайні під час виконання замовлення?

- Які ваші мінімальні кількості замовлень?

- Чи надаєте ви ціни на великий обсяг або укладаєте рамкові угоди?

Червоні прапорці, яких слід уникати

Досвід показує, які попереджувальні ознаки передбачають проблеми. Згідно з аналізом компанії LS Precision, постачальники часто необережно скорочують виробничі цикли, щоб отримати замовлення, а потім стикаються з серією затримок через перевантаження потужностей, поломку обладнання чи погане управління. Ось що має насторожити:

Попереджувальні ознаки у спілкуванні:

- Повільні або нечіткі відповіді на технічні запитання

- Нездатність пояснити процес або можливості свого обладнання

- Співробітники служби підтримки клієнтів не мають технічних знань

- Небажання надавати рекомендації або зразки виконаної роботи

Ознаки проблем у функціонуванні:

- Надто низькі ціни порівняно з конкурентами (часто приховують погіршення якості)

- Обіцянки строків поставки, які здаються надто короткими для складності вашого замовлення

- Небажання дозволити візити на підприємство або надати відеоогляд

- Застаріле або погано утримуване обладнання, видиме на фото чи відео

Ознаки проблем у ділових практиках:

- Відсутність чітких сертифікатів якості або небажання надавати документацію

- Надмірні вимоги щодо передоплати до початку будь-яких робіт

- Відсутність офіційних комерційних пропозицій із детальним розписом окремих позицій

- Історія спорів, видима в онлайн-відгуках

Контрольний список оцінки постачальника

Скористайтеся цим комплексним контрольним списком під час порівняння постачальників лазерного гравіювання або прецизійного різання:

| Категорія оцінки | Ключові критерії | Метод перевірки |

|---|---|---|

| СЕРТИФІКАЦІЇ | ISO 9001, IATF 16949 (автомобільна промисловість), AS9100 (авіаційна та космічна галузі) | Запитайте копії; перевірте у повноважних органів з сертифікації |

| Обладнання | Сучасні волоконні/CO2 лазери; достатня потужність і розмір робочого поля | Огляд об'єкта; перелік обладнання з технічними характеристиками |

| Експертиза з матеріалами | Підтверджений досвід роботи з вашими конкретними металами та товщинами | Зразки деталей; виконані проекти |

| Підтримка DFM | Профілактичний огляд конструкції; рекомендації щодо оптимізації | Надішліть тестовий файл; оцініть якість зворотного зв’язку |

| Час виконання | Швидкість оформлення цінової пропозиції; стандартні терміни поставки; можливість прискореного виконання | Запит на тестову цінову пропозицію; задокументовані терміни виконання |

| Зв'язок | Технічна компетентність; оперативність; управління проектами | Якість взаємодії під час оцінювання |

| Додаткові операції | Гнуття, зварювання, оздоблення доступні на власному виробництві | Перелік можливостей; приклади інтегрованих робочих процесів |

| Контроль якості | Обладнання для перевірки; документація; відстежуваність | Огляд процесу контролю якості; зразки звітів |

Пошук потрібної послуги лазерного різання металу поблизу мене вимагає балансу між можливостями, якістю, вартістю та оперативністю. Постачальники, які відкрито демонструють свою кваліфікацію — через сертифікації, інвестиції в обладнання та відгуки клієнтів — заробляють довіру, необхідну для довгострокових виробничих партнерств. Витрачений час на ретельну оцінку виправдовує себе стабільною якістю, надійними термінами поставки та спільним вирішенням проблем, коли виникають труднощі.

Поширені запитання про послуги лазерного різання металу

1. Які матеріали можна різати за допомогою лазерного різання?

Професійні послуги лазерного різання охоплюють широкий спектр металів, у тому числі вуглецеву сталь, нержавіючу сталь, алюміній, мідь, латунь та титан. Волоконні лазери чудово справляються з дзеркальними металами, такими як алюміній і мідь, тоді як СО2-лазери добре працюють з товстішими сталями. Максимальна товщина залежить від матеріалу та потужності лазера — наприклад, волоконний лазер потужністю 3000 Вт може різати до 20 мм вуглецевої сталі, але лише до 8 мм алюмінію. Спеціальні сплави та проекти з різних матеріалів можуть вимагати певних лазерних технологій для отримання оптимальних результатів.

2. Скільки коштують послуги лазерного різання металу?

Вартість лазерного різання залежить від кількох факторів: тип матеріалу (нержавіюча сталь коштує дорожче, ніж вуглецева), товщина (товстіші матеріали ріжуться повільніше), складність конструкції (більше точок проколу збільшує час) та кількість (вартість підготовки розподіляється на більші замовлення, що знижує ціну за одиницю). Вартість матеріалу зазвичай становить 30–50 % від кошторису, а час роботи обладнання — другий за величиною чинник. Оптимізація конструкції — спрощення геометрії, ефективне розміщення заготовок і встановлення реалістичних допусків — може знизити вартість на 20–30 %, не поступаючись якості.

3. У чому різниця між CO2 та волоконним лазерним різанням?

Лазери CO2 використовують газову суміш для отримання променя з довжиною хвилі 10 600 нм, що чудово підходить для обробки товстіших матеріалів і забезпечує універсальність при роботі з металами та неметалами. Волоконні лазери використовують скловолокно, леговане рідкісноземельними елементами, яке створює світло з довжиною хвилі 1064 нм, яке метали поглинають більш ефективно. Волоконні лазери мають швидкість різання в 2-3 рази вищу на тонких листових металах, досягають енергоефективності понад 30% порівняно з 10–20% у лазерів CO2 і можуть обробляти відбивні метали, такі як алюміній та мідь, без будь-яких проблем. Однак волоконні лазери переважно призначені для обробки металів і мають вищу початкову вартість, хоча нижчі експлуатаційні витрати компенсують це з часом.

4. Як підготувати файли для лазерного різання?

Надсилайте векторні файли (у форматі DXF, DWG або AI) з чистою геометрією у вигляді окремих ліній. Перед надсиланням видаліть дубльовані лінії, допоміжну геометрію та розмірні позначення. Перетворіть весь текст на контури, оскільки шрифти не передаються між системами. Переконайтесь у правильності масштабу та додайте контрольний розмір, щоб уникнути помилок із розмірами. Дотримуйтесь правил проектування, зокрема мінімальних відстаней від отвору до краю — 1,5-кратна товщина матеріалу, відстань між елементами — щонайменше 2-кратна товщина, а також реалістичних допусків (±0,1 мм до ±0,5 мм залежно від товщини матеріалу).

5. Як обрати найкращого постачальника послуг лазерного різання?

Оцінюйте постачальників на основі сертифікатів (IATF 16949 для автомобільної галузі, ISO 9001 для загальної якості), можливостей обладнання (типи лазерів, потужність, розміри робочого поля) та наявності підтримки DFM. Замовляйте зразки з ваших конкретних матеріалів, перевіряйте зобов’язання щодо термінів виконання та оцінюйте оперативність комунікації. Для автомобільних застосунків виробники, сертифіковані за IATF 16949, такі як Shaoyi Metal Technology, пропонують інтегровані можливості — від швидкого прототипування до масового виробництва з повним комплектом документації якості. Уникайте постачальників із нечіткими технічними відповідями, нереалістично низькими ціновими пропозиціями або небажанням надавати інформацію про виробничі потужності.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —