Індивідуальне різання металу: від першого виміру до готової деталі

Розуміння металу, виготовленого на замовлення, та чому це важливо

Уявіть, що ви замовляєте металевий лист, який прибуває готовим до встановлення — без підганяння, без здогадок, без витрат матеріалу. Саме це і забезпечує метал, виготовлений на замовлення. Замість придбання стандартних заготовок і подальшого їх перероблення, ви отримуєте матеріали, точно адаптовані до специфікацій вашого проекту.

Індивідуальне різання металу стало незамінним у багатьох галузях з однієї простої причини: важлива точність. Незалежно від того, чи виготовляєте ви автотранспортні компоненти, конструктивні архітектурні елементи чи реалізуєте проект для дачі, розміри металу, вирізані точно, усувають дороге повторне виконання робіт та втрати матеріалу. Концепція проста — ви надаєте точні розміри, а виробники постачають деталі, готові до негайного використання.

Що робить різання металу індивідуальним

Що ж відрізняє індивідуальне різання від використання стандартного металевого аркуша з полиці? Справа у специфікаціях. Коли ви замовляєте метал, нарізаний на замовлення, кожен розмір відповідає вимогам вашого проекту, а не довільним галузевим стандартам. Це означає, що ваша панель довжиною 47,25 дюйма надходить саме завдовжки 47,25 дюйма — без округлення до найближчого фута.

Індивідуальне виготовлення металевих виробів забезпечує виготовлення кожного компонента з точними заданими параметрами, зменшуючи необхідність у дорогих модифікаціях і покращуючи загальну інтеграцію системи. На відміну від готових компонентів матеріали з прецизійним різанням безшовно інтегруються в існуючі системи, мінімізуючи час монтажу та довгострокові витрати на обслуговування.

Індивідуалізація поширюється не лише на прості розміри. Ви можете вказати:

- Точні значення довжини, ширини та товщини

- Складні форми та вирізи

- Розташування отворів та профілі країв

- Вимоги до допусків для критичних застосувань

Від сировини до прецизійної деталі

Шлях від сировинного металу до готового компонента значно змінився за останні десятиліття. На початкових етапах обробка металу повністю базувалася на ручному різанні — кваліфіковані працівники використовували ручні інструменти та ножиці для формування матеріалів. Хоча цей підхід був ефективним, він призводив до значних відхилень між деталями.

Сучасні методи точності розповідають іншу історію. Технологія числового програмного управління (CNC) перетворює цифрові проекти на точні команди різання, забезпечуючи допуски до ±0,0001 дюйма. Згідно з Red Craft Industry , сучасні верстати з ЧПУ можуть повторювати однакові результати сотні або тисячі разів із вражаючою узгодженістю.

Ця еволюція має значення як для фахівців галузі, так і для перших покупців. Розуміння доступних технологій різання, варіантів матеріалів та вимог до специфікацій допомагає приймати обґрунтовані рішення — і саме це надає цей посібник.

Індивідуальне різання усуває витрати матеріалу та зменшує вартість проекту, забезпечуючи саме те, що вам потрібно — нічого зайвого, нічого меншого.

У цій статті ви дізнаєтеся, як пройти весь процес прийняття рішень: вибір відповідних методів різання, підбір правильних матеріалів, розуміння специфікацій товщини, встановлення допусків та ефективне спілкування з постачальниками. На завершення ви зможете підходити до свого наступного індивідуального металевого проекту з впевненістю та чіткістю.

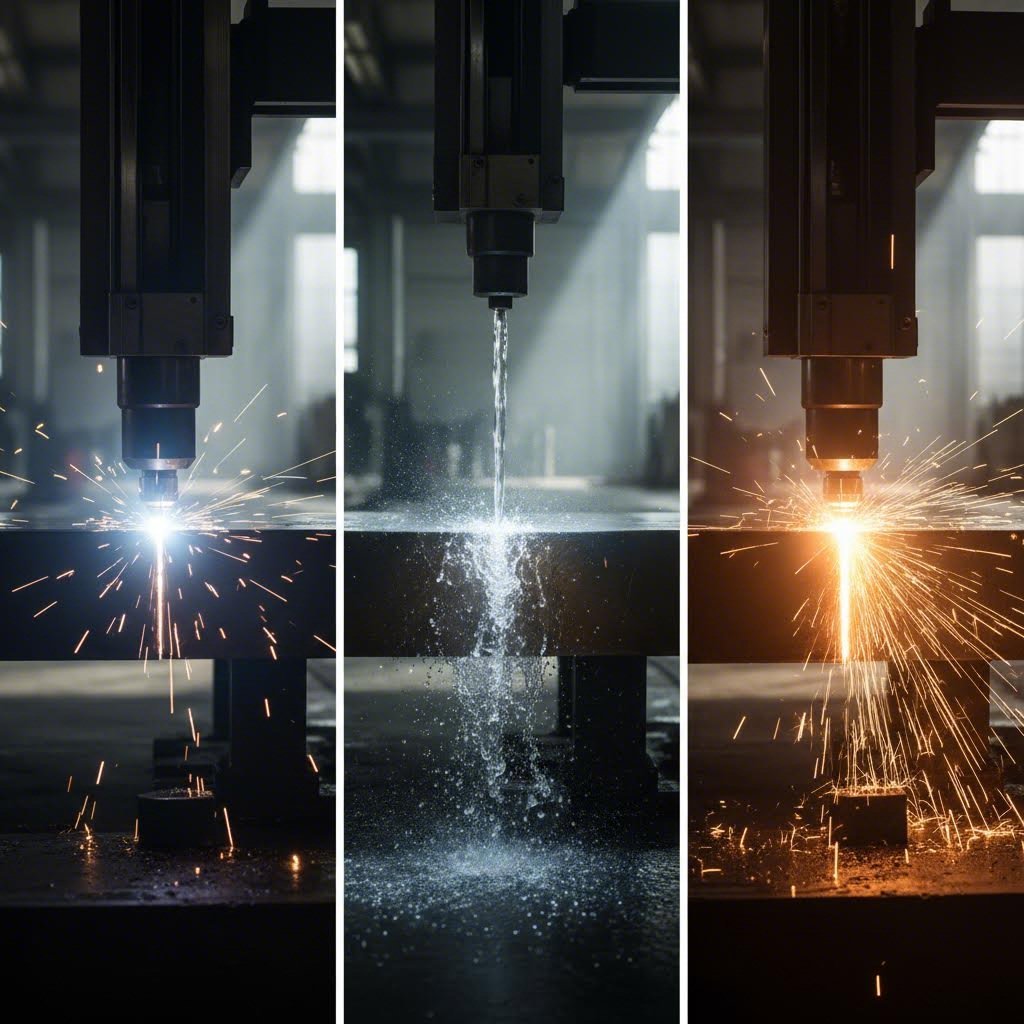

Методи різання металу: пояснення

Цікавитесь, як точно та ефективно різати металеві листи? Відповідь повністю залежить від вимог вашого проекту. Кожна технологія різання має свої переваги, і розуміння цих відмінностей допоможе вам обрати правильний метод для вашого індивідуального проекту з різання металу.

Сучасні виробничі майстерні зазвичай використовують кілька технологій різання, кожна з яких оптимізована для певних матеріалів , товщини та вимоги до точності. Давайте розглянемо основні доступні варіанти та коли кожен з них є найбільш доцільним.

Лазерне різання для складних деталей

Коли ваш проект потребує складних конструкцій і надзвичайно чистих країв, лазерний різальний верстат стає вашим найкращим помічником. Ця технологія спрямовує потужний лазерний промінь на поверхню металу, плавлячи або випаровуючи матеріал уздовж цифрово керованого шляху. Результат? Надзвичайно точні розрізи, які часто не потребують додаткової обробки.

Згідно з Zintilon, CNC-лазерне різання особливо підходить для деталізованих завдань, оскільки процес, керований комп'ютером, забезпечує точні розрізи з вузькими допусками. Фокусований промінь створює гострі кути та рівні краї, яких просто не можуть досягти ручні методи.

Основні переваги лазерного різання включають:

- Надзвичайна точність із допусками до ±0,005 дюйма

- Мінімальні зони теплового впливу порівняно з іншими термічними методами

- Чисті краї, які потребують мінімальної або жодної подальшої обробки

- Ідеально підходить для тонких і матеріалів середньої товщини

- Чудово підходить для складних форм і малих отворів

Однак лазерна різка має свої обмеження. Вона неефективна для дуже товстих матеріалів, а також для відбивних металів, таких як мідь і латунь, які можуть вимагати спеціального обладнання. Проте саме для електроніки, медичних пристроїв і виробництва прецизійних деталей лазерні технології забезпечують неперевершені результати.

Альтернативи гідроабразивної та плазмової різки

Що робити, коли лазерна різка не підходить? Саме тут на допомогу приходять гідроабразивна та плазмова технології, кожна з яких вирішує певні завдання, з якими лазери не справляються ефективно.

Водяна різка використовує воду підвищеного тиску — зазвичай від 30 000 до 90 000 psi — у суміші з абразивним матеріалом, таким як гранат, щоб розрізати практично будь-який матеріал. Головна перевага? Відсутність виділення тепла. Це робить гідроабразивну різку ідеальною для термочутливих матеріалів, які деформуються або загартовуються при застосуванні термічних методів різання.

Згідно Wurth Machinery , ринок водяних струменів, як очікується, досягне понад 2,39 мільярда доларів до 2034 року, що відображає зростаючий попит на цю універсальну технологію. Водяний струмінь чудово підходить для різання:

- Товстих матеріалів, які перевищують можливості лазера

- Сплавів, чутливих до тепла, та загартованих матеріалів

- Композитних матеріалів і неметалів

- Застосування, що вимагають повної відсутності термічних деформацій

Плазмова різка використовує інший підхід, застосовуючи електричну дугу та стиснений газ для розплавлення та видалення провідних металів. Якщо ви працюєте зі сталевими плитами товщиною більше півдюйма, плазма пропонує найкраще поєднання швидкості та вартості.

Випробування Wurth Machinery показали, що плазма ріже 1-дюймову сталь приблизно в 3-4 рази швидше, ніж водяний струмінь, а експлуатаційні витрати становлять приблизно половину від витрат на фут. Для виготовлення конструкційної сталі та важкого обладнання плазма забезпечує виняткову економічну вигоду.

Фрезерний верстат з ЧПУ обробка пропонує ще один варіант, особливо ефективний для кольорових металів, таких як алюміній. Хоча цей метод зазвичай не використовується для різання товстих заготовок, фрезерування на верстатах з ЧПК чудово підходить для створення точних профілів і може поєднувати різання з операціями гнучки в інтегрованих виробничих комірках.

Обрезання є найпростішим підходом для прямих розрізів. Згідно з Cubbison , стрижневий нож — це швидкий процес, який забезпечує стабільність на великому діапазоні товщин металу. У чому компроміс? Він обмежується розрізами по прямій лінії і може утворювати більш шорсткі краї порівняно з іншими методами.

Порівняння методів різання: повний огляд

Вибір правильного металорізального інструменту для вашого проекту вимагає врахування кількох факторів. Наведена нижче таблиця порівнює кожен метод різання за критеріями, які мають найбільше значення:

| Метод різання | Сумісність матеріалів | Діапазон товщини | Якість краю | Точність загострення | Відносна вартість | Найкраще застосування |

|---|---|---|---|---|---|---|

| Лазерне різання | Більшість металів; обмеження на високо відбивних матеріалах | До 1" сталь; оптимально до 0,5" | Відмінний; потрібна мінімальна оздоблювальна обробка | ±0,005" або менше | Середній-Високий | Складні конструкції, електроніка, медичні пристрої |

| Плазмова різка | Лише провідні метали | 0,5" до 2"+ сталь | Добре; може вимагати заусенцювання | ±0,015" до ±0,030" | Низький-Середній | Конструкційна сталь, важке обладнання, суднобудування |

| Водяна різка | Майже будь-який матеріал | До 12" залежно від матеріалу | Відмінно; без зони термічного впливу | ±0,005" до ±0,010" | Високих | Авіакосмічна промисловість, чутливі до тепла матеріали, композити |

| Фрезерування CNC | Кольорові метали, пластики | До 1" алюмінію | Добре; чисте різання за наявності правильного інструменту | ±0,005" до ±0,010" | Середній | Алюмінієві профілі, виготовлення вивісок, корпуси |

| Обрезання | Більшість листових металів | До 0,5" залежно від обладнання | Задовільно; можливе незначне спотворення | ±0,015" до ±0,030" | Низький | Прямі розрізи, високотоннажне штампування |

Також важливо враховувати шириною різу (керф) — ширину матеріалу, що видаляється під час різання. Лазерне різання забезпечує найвужчу лінію різу (до 0,006"), тоді як плазмове створює ширші розрізи (до 0,25"). Це впливає на визначення розмірів деталей і розрахунок витрат матеріалу.

Після уточнення методів різання наступним важливим рішенням є вибір правильного металу для вашого застосування. Різні матеріали по-різному реагують на кожну технологію різання, а відповідність властивостей матеріалу вимогам проекту забезпечує оптимальні результати.

Вибір правильного металу для вашого проекту

Ви визначилися з методом різання, який відповідає вашим потребам — тепер потрібно прийняти не менш важливе рішення. Який саме метал вам слід різати? Різні види металів, доступних для індивідуального виготовлення, мають свої унікальні характеристики, і неправильний вибір матеріалу може зведти нанівець навіть найточніші роботи з різання.

Уявіть це так: навіть ідеально вирізана деталь виявиться непридатною, якщо основний матеріал не зможе витримати навантаження у вашому застосуванні. Незалежно від того, чи вам потрібна легка міцність, стійкість до корозії чи довговічність за доступною ціною, розуміння властивостей матеріалу допоможе вам зробити правильний вибір.

Відповідність властивостей металу вимогам проекту

Перш ніж переходити до конкретних металів, визначте, що насправді потрібно вашому проекту. Кожне застосування передбачає різні характеристики, і визначення цих пріоритетів значно спрощує процес вибору.

Ключові властивості, які слід оцінити при виборі металу:

- Міцність на розрив – Яке розривне зусилля може витримати матеріал перед тим, як розірватися?

- Стійкість до корозії – Чи буде деталь піддаватися впливу вологи, хімічних речовин або солоного повітря?

- Вага – Чи потребує ваше застосування легких компонентів для мобільності чи ефективного використання палива?

- Машинна здатність – Наскільки легко матеріал можна різати, формувати та обробляти?

- Вартість – Який у вас бюджет і чи виправдовує застосування використання дорожчих матеріалів?

- Зовнішній вигляд – Чи буде готова деталь видимою, тому потрібно враховувати естетичний вигляд?

Ваші відповіді на ці запитання значно звужують коло варіантів. Морські застосування вимагають перш за все стійкості до корозії. Компоненти літаків і ракет надають пріоритет зменшенню ваги. Декоративна огорожа потребує естетичної привабливості разом із міцністю.

Сталь проти алюмінію проти нержавіючої сталі

Розглянемо найпоширеніші метали, що використовуються для індивідуального різання, та сферу, в якій кожен з них найбільш ефективний.

Вуглецева сталь: доступний універсальний матеріал

Коли головними пріоритетами є бюджет і міцність, вуглецева сталь пропонує виняткове співвідношення ціни та якості. Згідно з Impact Fab , низьколегована сталь (також відома як м’яка сталь) є поширеною в будь-якому цеху з виготовлення металоконструкцій, оскільки належить до найекономніших матеріалів. Висока пластичність і простота зварювання забезпечують чудову оброблюваність цього матеріалу, а також сумісність з більшістю методів різання без ускладнень.

Вуглецева сталь чудово підходить для виготовлення конструкційних елементів, рам машин та застосувань, де матеріал буде фарбуватися або покриватися захисним шаром. Однак вона не має природної стійкості до корозії — без захисних покриттів іржа неминуча в умовах відкритого середовища.

Алюмінієвий листовий метал: чемпіон за легкістю

Коли зменшення ваги є ключовим фактором у вашому проекті, алюмінієвий лист стає очевидним вибором. Згідно з Seather Technology, густина алюмінію становить приблизно третину від густини нержавіючої сталі, що значно полегшує обробку та транспортування деталей.

Алюмінієвий лист пропонує більше, ніж лише економію ваги. Матеріал природним чином утворює захисний оксидний шар при контакті з повітрям, забезпечуючи відмінну стійкість до корозії без додаткової обробки. Інженери часто обирають алюміній для автомобільних компонентів, авіаційних застосувань і будь-яких проектів, де зменшення маси покращує продуктивність або ефективність.

Майте на увазі, що зварювання алюмінію вимагає спеціальних знань — оксидний шар і висока теплопровідність створюють певні труднощі. Однак для різання алюміній добре піддається лазерному, водоструминному та CNC-фрезерувальному методам.

Листова нержавіюча сталь: стійкий до корозії преміум-класу

Коли ваша конструкція стикається з агресивним середовищем, лист із нержавіючої сталі забезпечує стійкість до корозії, якої звичайна вуглецева сталь просто не може забезпечити. Вміст хрому створює самовідновлюваний захисний шар, що дозволяє металу довгий час зберігати бездоганний вигляд.

Однак тут важливою стає обережність у виборі матеріалу. Не всі марки нержавіючої сталі мають однакові характеристики, і правильний вибір між сталями 304 та 316 часто визначає успіх проекту.

Згідно Geomiq , ключова відмінність полягає в одному елементі: молібдені. Нержавіюча сталь марки 316 містить 2–3% молібдену, що значно підвищує стійкість до хлоридів та агресивних хімікатів. Під час випробувань у сольовому тумані сталь 316 демонструвала корозійну стійкість близько 10 років порівняно з лише 1 роком для марки 304 у моделюванні морського середовища.

Коли варто переплатити на 20–30% за сталь 316? Розгляньте це як необхідність для:

- Морські та прибережні застосування

- Обладнання для хімічної переробки

- Компонентів медичного та фармацевтичного призначення

- Зовнішніх установок у регіонах із використанням солі для розтанення льоду

Для внутрішніх застосувань, кухонного обладнання та м’яких зовнішніх умов нержавіюча сталь 304 забезпечує відмінні характеристики за нижчою ціною.

Оцинкована сталь: довговічність на вулиці за доступною ціною

Що робити, якщо потрібна стійкість до корозії на вулиці, але без ціни на нержавіючу сталь? Оцинкована сталь і вуглецева сталь мають одну й ту саму основу, але цинкове покриття забезпечує жертвенний захист від іржі. Це робить оцинковану сталь ідеальною для парканів, конструктивних елементів назовні та сільськогосподарського обладнання, де важливіше довговічність, ніж зовнішній вигляд.

Латунь і мідь: спеціалізовані застосування

Порівнюючи латунь і бронзу або розглядаючи сплави міді, зазвичай мають на увазі спеціалізовані вимоги. Виняткова електропровідність міді робить її незамінною для електричних компонентів і проводки. За даними Impact Fab, мідь також має антибактеріальні властивості, що є цінними для медичних інструментів і поверхонь із високим рівнем контакту.

Латунь поєднує оброблюваність, стійкість до корозії та привабливий золотистий вигляд. Її використовують для декоративних елементів, морських фітингів і компонентів, які мають низький коефіцієнт тертя. Обидва матеріали чітко нарізаються гідроабразивними установками та спеціалізованим лазерним обладнанням.

Як властивості матеріалу впливають на вибір методу різання

Ваш вибір матеріалу безпосередньо впливає на те, яка технологія різання забезпечить оптимальні результати. Відбиваючі метали, такі як мідь і латунь, ускладнюють роботу стандартних лазерних систем — необхідно використовувати спеціалізоване обладнання або альтернативні методи. Для товстих плит з вуглецевої сталі найбільш економічно вигідним є плазмове різання, тоді як тонкий алюмінієвий лист добре піддається точному лазерному розкрою.

Розуміння цього взаємозв'язку допомагає уникнути дорогих помилок. Коли ви одночасно вказуєте матеріал і метод різання, ви гарантуєте, що виробник зможе забезпечити якість кромки та допуски, необхідні для вашого проекту.

Після уточнення вибору матеріалу наступним кроком є визначення специфікацій щодо товщини — і розуміння системи калібрів, які її визначають.

Товщина металу та специфікації калібру

Ось щось, що плутає новачків: коли хтось згадує «сталь 14 калібру», чи знаєте ви точно, наскільки вона товста? Якщо ні — ви не самі. Система калібрів для вимірювання товщини металу спочатку може здатися нелогічною — проте розуміння її принципів є обов’язковим для замовлення металу, вирізаного на міру, який справді підійде вашому проекту.

Товщина визначає все — від структурної міцності до того, які методи різання будуть ефективними. Помилитеся — і отримаєте матеріал, занадто слабкий для завдання, або надто товстий, через що виготовнику знадобиться абсолютно інше обладнання. Давайте розберемо цю систему, щоб ви могли точно вказати, що вам потрібно.

Розшифровка системи калібрів

Система калібрів виникла у британській промисловості дроту ще до появи стандартизованих систем вимірювання. Згідно з Stepcraft , спочатку калібри використовувалися для визначення діаметра дроту під час процесів волочіння — і ця термінологія збереглася також для листового металу.

Ось ключове поняття: менші номери калібру означають більшу товщину матеріалу. Це суперечить інтуїтивному сприйняттю, коли можна очікувати, що більші числа означають більше матеріалу. Думайте про це так — чим менше проходів через прокатний стан, тим товщий дріт, а отже, нижчий номер калібру.

Щоб ускладнити ситуацію, один і той самий номер калібру відповідає різним товщинам залежно від типу металу. Тому дуже важливо користуватися таблицею калібрів листового металу, адже товщина сталі 14-го калібру відрізняється від товщини алюмінію 14-го калібру. Наприклад:

- листова сталь 14-го калібру має товщину 0,0747 дюйма (1,897 мм)

- алюміній 14-го калібру має товщину 0,0641 дюйма (1,628 мм)

- нержавіюча сталь 14-го калібру має товщину 0,0781 дюйма (1,984 мм)

Ця різниця виникає тому, що кожен метал має різні фізичні властивості, які впливають на його поведінку в системі вимірювання калібру. Завжди звертайтеся до відповідної таблиці для вашого конкретного матеріалу — припущення призводять до дорогих помилок під час замовлення.

Практичний контекст поширених калібрів

Розуміння розмірів калібру в контексті допомагає уявити, що саме ви замовляєте. Згідно з MetalsCut4U, вибір правильного калібру залежить від структурних вимог, бюджетних обмежень та естетичних міркувань.

Ось як поширені калібри перекладаються на практичні застосування:

- товщина сталі 10-го калібру (0,1345 дюйма / 3,416 мм) – важкі конструкційні роботи, рами промислового обладнання, платформи причепів і застосування, що вимагають максимальної жорсткості

- товщина сталі 11 калібру (0,1196 дюйма / 3,038 мм) – важкі кронштейни, конструкційні підсилення та компоненти комерційного будівництва

- товщина сталі 14 калібру (0,0747 дюйма / 1,897 мм) – загальні виготовлювальні роботи, автомобільні панелі, корпуси обладнання та помірні конструкційні застосування

- товщина 16 калібру (0,0598 дюйма / 1,518 мм) – легші застосування, включаючи повітроводи системи опалення, вентиляції та кондиціонування, декоративні панелі та внутрішні компоненти

- 18-22 калібр – Тонкостінні корпуси, декоративні елементи та застосування, де зменшення ваги важливіше, ніж висока міцність

Обмеження товщини за методом різання

Товщина вашого матеріалу безпосередньо визначає, які технології різання будуть ефективними. Кожен метод має оптимальні діапазони товщини — перевищення цих меж погіршує якість краю, точність або економічну доцільність.

Згідно з Benchmark Abrasives, лазерне різання найкраще підходить для тонких матеріалів, як правило, менше 3/4 дюйма, тоді як плазмове різання справляється з більш товстими плитами до 1 дюйма і більше, маючи значно вищу швидкість обробки.

Обмеження товщини при лазерному різанні

Лазерні системи оптимально працюють на тонких і середніх матеріалах. Більшість промислових волоконних лазерів обробляють сталь до приблизно 1 дюйма, але якість краю та швидкість різання помітно знижуються поза межами 0,5 дюйма. Для точних робіт, що вимагають жорстких допусків і чистих країв, слід використовувати матеріали товщиною менше 14 калібру, де лазери справді випромінюють.

Переваги товщини різання плазмою

Коли ваш проект передбачає товщину сталі 10 калібру або більше, різання плазмою стає все більш привабливим. Ця технологія розрізає товстіші плити швидше та економніше, ніж лазерні аналоги. Однак слід очікувати більшу зону термічного впливу та краї, які потребують додаткової обробки для прецизійних застосувань.

Універсальність гідроабразивного різання

Гідроабразивне різання охоплює найширший діапазон товщин — від тонких фольг до матеріалів товщиною 6 дюймів і більше. Згідно з Benchmark Abrasives , ця техніка "холодного різання" практично не утворює зони термічного впливу, що робить її ідеальною для товстих чутливих до тепла матеріалів, де теплове спотворення недопустиме.

Як товщина впливає на якість краю

Товщі матеріали створюють більші труднощі для будь-якого методу різання. Ширина різу — матеріал, що видаляється під час різання — збільшується із зростанням товщини, що впливає на точність розмірів. Методи, що базуються на теплі, такі як лазерне та плазмове різання, створюють більші зони термічного впливу на товстому матеріалі, що може призвести до загартування країв і необхідності заусенцювання. Вказуючи жорсткі допуски для матеріалу великої товщини, обговоріть досяжні результати з виробником перед остаточним затвердженням специфікацій.

Таблиця відповідності товщини сталевих листів

Наведена нижче таблиця містить комплексну діаграму товщини металевих листів із зазначенням фактичних розмірів і рекомендованих методів різання для поширених розмірів. Використовуйте цю довідку при визначенні вимог до різання металу за індивідуальним замовленням:

| Номер калібру | М’яка сталь (дюйми) | Низьковуглецева сталь (мм) | Алюміній (дюйми) | Нержавіюча сталь (дюйми) | Рекомендовані методи різання |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Плазма, водяний струмінь |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Плазма, водяний струмінь |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Плазма, водяний струмінь, потужний лазер |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Лазер, плазма, водяний струмінь |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Лазер, плазма, водяний струмінь |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Лазер (оптимально), гідроабразивний, плазма |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Лазер (оптимально), гідроабразивний, гільйотина |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Лазер, гільйотина, гідроабразивний |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Лазер, гільйотина |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Лазер, гільйотина |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Лазер, гільйотина |

Зверніть увагу, як рекомендовані методи різання змінюються зі збільшенням номера калібру (і зменшенням товщини). Більш товсті матеріали краще обробляти плазмою та гідроабразивним способом, тоді як тонші — лазером або гільйотиною. Це співвідношення допомагає вам підбирати відповідні технології виготовлення залежно від потрібної товщини.

Ознайомившись із калібрами, далі слід врахувати допуски — припустимі відхилення від заданих розмірів, які визначають, чи будуть деталі дійсно підходити одна до одної за проектом.

Допуски та точність при індивідуальному різанні металу

Ви вибрали матеріал, визначили потрібний калібр і обрали метод різання. Але ось запитання, яке відрізняє успішні проекти від невдалих: наскільки точно готова деталь має відповідати вашим заданим розмірам?

Ось де важливість допусків виходить на перший план — і саме тут багато нових покупців роблять дороговсітні помилки. Встановіть надто жорсткі допуски, і ви заплатите підвищену ціну за точність, яка вам не потрібна. Встановіть їх занадто вільними — і ваші компоненти не зможуть правильно з'єднатися між собою. Розуміння цього балансу допоможе зекономити кошти та уникнути проблем.

Що означає допуск для ваших деталей

Допуск — це припустиме відхилення від заданих розмірів. Коли ви замовляєте деталь довжиною рівно 12,000 дюймів, жоден метод різання не забезпечує абсолютної точності — завжди буде певне відхилення. Допуск визначає, наскільки велике відхилення залишається прийнятним для вашого застосування.

Уявіть так: якщо ваш допуск становить ±0,010 дюйма, деталь довжиною 12,000 дюймів, яка має розмір від 11,990 до 12,010 дюймів, проходить перевірку. Деталі, що виходять за межі цього діапазону, відхиляються або потребують переділу.

Згідно Hypertherm , лазерна різка, як правило, забезпечує розмірні допуски менше 0,01 дюйма (0,25 мм), тоді як плазмові системи X-Definition дають приблизно 0,02 дюйма (0,5 мм). Ця різниця — приблизно товщина візитної картки — визначає, яка технологія краще відповідає вашим вимогам.

Ось ключовий момент: більш вузький допуск автоматично не означає краще. Перш ніж вимагати прецизійність «лазерної якості», запитайте себе, чи дійсно ваш застосунок потребує цього. Деталі, які після різки одразу йдуть на зварювання, рідко потребують найвужчих допусків — саме зварювання вносить більші відхилення, ніж різка.

Стандарти точності в різних галузях

Різні галузі промисловості вимагають значно різних рівнів точності. Компоненти для авіаційно-космічної галузі потребують надзвичайно вузьких допусків, оскільки від ідеального підгону залежать життя. Декоративні металеві вироби, навпаки, можуть мати більші відхилення, не страждаючи при цьому ані функціональністю, ані зовнішнім виглядом.

Згідно з Komacut, кілька типів допусків регулюють виготовлення металевих деталей за індивідуальним замовленням:

- Тolerances на розміри – Варіації за довжиною, шириною та положенням отворів

- Кутові допуски – Допустиме відхилення від заданих кутів гнучки, зазвичай ±0,5° до ±1°

- Допуски на товщину – Припустимі відхилення товщини матеріалу від заданих значень

- Допуски плоскості – Прийнятне відхилення від ідеально рівної поверхні

Стандартні допуски лазерного різання становлять від ±0,20 мм для високоточних робіт до ±0,45 мм для загального застосування. Якщо ваші деталі мають стикуватися з прецизійними вузлами — наприклад, у медичних пристроях або корпусах електроніки — слід вказувати більш жорсткі допуски. Для конструкційних елементів або деталей, які будуть зварюватися, зазвичай достатньо стандартних допусків.

Фактори, що впливають на досяжну точність

Кілька змінних впливають на точність, яку виготовлювач може реально досягти. Розуміння цих факторів допомагає вам встановлювати реалістичні очікування та специфікації.

- Метод різання – Лазерне та водно-абразивне різання забезпечують менші допуски порівняно з плазмовим різанням або різанням ножицями

- Тип матеріалу – Властивості металів різняться; м'якші матеріали, такі як алюміній, можуть мати більші відхилення, ніж сталь

- Товщина матеріалу – Товщий матеріал ускладнює різання та призводить до більших допусків

- Калібрування машин – Добре утримане та недавно відкаліброване обладнання забезпечує стабільніші результати

- Досвід оператора – Кваліфіковані оператори оптимізують параметри для кожного конкретного завдання

- Складність деталі – Складна геометрія з гострими кутами складніша для точності, ніж прості форми

Складність деталі потребує окремої уваги. Простий прямокутний заготовок легко витримує вузькі допуски. Додайте складні вирізи, малі радіуси та багато отворів — і досяжна точність часто знижується. Обговоріть складну геометрію з виробником перед затвердженням специфікацій.

Якість краю та поверхневі аспекти

Допуск включає не лише розміри — важлива також якість краю. Кілька факторів впливають на кінцевий стан краю ваших деталей.

Зони теплового впливу (ЗТВ) відбуваються при термічних методах різання, таких як лазерне та плазмове. Інтенсивне нагрівання змінює властивості металу біля лінії різання, потенційно ущільнюючи край або спричиняючи потемніння. Лазерне різання мінімізує зону теплового впливу (HAZ) завдяки фокусованому променю, тоді як плазмове створює більші уражені ділянки.

Утворення шлаку —дросель — це розплавлений матеріал, який повторно кристалізується на нижній стороні розрізів. Згідно з JLC CNC, дросель накопичується, коли тиск допоміжного газу надто низький або висота сопла встановлена неправильно. Правильне налаштування обладнання запобігає утворенню дроселю, однак деякі застосування потребують очищення після різання незалежно від умов.

Фінішне покриття змінюється залежно від методу та матеріалу. Лазерне різання, як правило, забезпечує найбільш гладкі краї, тоді як плазмове може залишати видимі смуги, що вимагають додаткової обробки для естетичних застосувань.

Співвідношення вартості та допусків

Строгі допуски невпинно збільшують витрати — іноді значно. Згідно з Hypertherm, надмірно жорсткі допуски навантажують операції кількома категоріями витрат:

- Інвестиції в обладнання – Устаткування, здатне забезпечувати вужчі допуски, коштує значно дорожче; лазерні системи можуть коштувати на сотні тисяч більше, ніж плазмові альтернативи

- Витрати на огляди – Вужчі допуски вимагають складного вимірювального обладнання; координатно-вимірювальна машина (КВМ) може коштувати до 120 000 доларів

- Вимоги до навчання – Вимірювання вузьких допусків вимагає спеціалізованих навичок та персоналу з вищою оплатою

- Рівень браку – Суворіші специфікації означають, що більша кількість деталей потрапляє за межі прийнятних діапазонів

- Знижена продуктивність – Досягнення максимальної точності часто вимагає менших швидкостей різання

Зверніть увагу: деякі вважають, що титанові чи вольфрамові сплави є найміцнішим металом на Землі для певних застосувань — проте навіть робота з найміцнішим металом у світі не потребує надмірно вузьких допусків, якщо це не потрібно функціонально. Узгодження специфікацій допусків із реальними вимогами, а не автоматичний вибір «якомога суворіших», оптимізує економіку вашого проекту

Коли встановлювати вузькі допуски

Залишайте вузькі допуски для застосувань, де дійсно важлива точність:

- Сумісні деталі в прецизійних збірках

- Компоненти для медичних приладів або авіаційно-космічних застосувань

- Деталі, що взаємодіють із компонентами, обробленими на верстатах з ЧПУ

- Видимі краї в декоративних роботах високого класу

Для конструкційних елементів, деталей, які будуть зварюватися, або застосувань, де краї будуть покриті фарбою чи порошковим покриттям, стандартні допуски зазвичай забезпечують однаковий функціональний результат за нижчою ціною.

Ознайомившись із допусками, наступним кроком є переклад ваших вимог у чіткі специфікації, які виготовлювачі зможуть точно виконати — починаючи з правильних методів вимірювання та документування.

Як виміряти та вказати параметри вашого замовлення

Ви розумієте допуски, матеріали та методи різання, але ці знання нічого не вартують, якщо ваші вимірювання помилкові або специфікації плутають виробника. Отримання індивідуально вирізаних листів металу, які ідеально підходять до вашого проекту, починається задовго до початку різання. Це починається з того, як ви вимірюєте, документуєте та передаєте свої вимоги.

Здається простим? Багато нових покупців стикаються з іншим, коли їхні деталі прибувають із невеликими відхиленнями від специфікацій. Давайте розглянемо практики, які відрізняють успішні замовлення від неприємних повторних робіт.

Вимірювання для точності

Точні вимірювання становлять основу кожного успішного замовлення на різання листового металу на міру. Перш ніж фіксувати будь-які розміри, переконайтеся, що ви використовуєте правильні інструменти та методи.

Використовуйте правильні вимірювальні інструменти

Звичайна рулетка підходить для приблизних оцінок, але виготовлення нестандартних металевих виробів вимагає більшого. За матеріалами Sheet Metal Masion, товщину слід вимірювати штангенциркулем або мікрометром, завжди у рівному, найпростішому місці листа. Для вимірювання довжини та ширини використовуйте сталеві лінійки або прецизійні рулетки, які забезпечують необхідну точність вашого проекту.

Розгляньте такі рекомендації щодо інструментів:

- Температурні пульверизатори – Необхідно для перевірки товщини та вимірювання малих елементів

- Сталеві лінійки – Ідеально підходять для лінійних вимірювань з поділками 1/64 дюйма або 0,5 мм

- Мікрометри – Потрібні, коли важливі допуски вужчі за ±0,005 дюйма

- Прецизійні кутники – Переконайтеся в перпендикулярності опорних країв перед вимірюванням

Враховуйте можливість видалення матеріалу

Ось де багато замовлень роблять помилку: забувають, що різання призводить до втрати матеріалу. Згідно з ESAB , «керф» — це ширина матеріалу, який процес різання видаляє під час проходження крізь пластину. При плазмовому різанні може видалятися 0,150 дюйма або більше, тоді як лазерне різання зазвичай видаляє лише 0,020–0,050 дюйма.

Сучасні верстати з ЧПУ автоматично компенсують керф — система керування зміщує траєкторію інструмента на половину ширини керфа. Проте вам слід розуміти цей принцип під час проектування деталей, які мають щільно прилягати одна до одної або точно встановлюватися в складальному вузлі. Якщо ви надаєте файли, готові до різання, уточніть у виробника, чи вже застосовано компенсацію керфа, чи буде вона додана ним окремо.

Перевірте важливі розміри

Вимірюйте двічі, замовляйте один раз. Для критичних елементів — розташування отворів, прилягаючих поверхонь та точок з'єднання — перевіряйте виміри за кількома базовими точками. Перевіряйте обчислення, особливо при перекладі між метричною та англійською системами одиниць. Проста помилка в розрахунках на великому замовленні перетворюється на дорогий урок.

Створення чітких специфікацій для різання

Ваш виробник може виготовити лише те, що ви чітко сформулювали. Нечіткі специфікації призводять до дзвінків, затримок і можливих помилок. Ось як професійно оформити свої вимоги.

Формати файлів для роботи з ЧПУ

При надсиланні цифрових креслень формат файлу має значення. Згідно з PTSMAKE, файли DXF потребують очищення від зайвих елементів, перевірки наявності накладених ліній, забезпечення правильного масштабу та підтвердження всіх розмірів. Векторний формат забезпечує масштабованість без втрати якості, що робить його ідеальним для виробничих завдань.

Рекомендовані формати файлів включають:

- DXF – Стандарт галузі для 2D контурів різання; забезпечте чисту геометрію та організовані шари

- DWG – Власний формат AutoCAD; сумісний з обладнанням для виготовлення

- STEP або IGES – Найкращий варіант для 3D-моделей, що вимагають розгортання плоских елементів

- Креслення у форматі PDF – Допустимий варіант для простих деталей із чітким нанесенням розмірів; не підходить для складних геометрій

Перед відправкою файлів перетворіть весь текст на геометрію, об'єднайте стикові лінії та перевірте, чи файл використовує правильні одиниці виміру. Таблиця діаметрів отворів або товщини металу, яка додається до документації, допомагає виробникам переконатися, що специфікації відповідають вашим вимогам.

Вимоги до креслень та позначення розмірів

Навіть за наявності цифрових файлів включайте креслення з проставленими розмірами, що показують ключові виміри. Використовуйте стандартне позначення розмірів — чітко вказуйте, які розміри є основними, а які — довідковими. Визначте базові точки (опорні поверхні), щоб виробники виконували вимірювання з тих самих місць, що й ви.

Згідно з PTSMAKE, належна документація повинна включати специфікації матеріалів, необхідні кількості та будь-які спеціальні інструкції. Управління шарами у ваших файлах суттєво впливає на те, як виготовлювачі інтерпретують ваш дизайн — окремі шари для траєкторій різання, ліній згину, розмірів і анотацій.

Поширених помилок, яких слід уникати

Навчання на помилках інших економить час і гроші. Ці помилки постійно трапляються в індивідуальних замовленнях металевих виробів:

- Забування про ширину різу – Якщо ви проектуєте деталі, які з'єднуються або вписуються одна в одну, пам'ятайте, що різання призводить до видалення матеріалу між ними

- Вказання неможливих допусків – Вимога допуску ±0,001 дюйма для деталей, вирізаних плазмою, марно витрачає час усіх учасників; погоджуйте допуски з можливостями методу різання

- Нечіткі посилання на розміри – Фраза «12 дюймів від краю» нічого не означає, якщо не вказано, від якого саме краю; використовуйте чіткі базові посилання

- Відсутність специфікацій матеріалу – «Сталь» — це не специфікація; вказуйте марку, товщину та будь-які вимоги до поверхні

- Ігнорування допусків на згин – Згідно з Sheet Metal Masion, якщо у вашому дизайні є згини, необхідно додати додатковий матеріал для кожного згину; відсутність допуску на згин призводить до отримання готових деталей меншого розміру

Врахування кількості та ціни партіями

Кількість замовлених деталей впливає як на ціну, так і на терміни виготовлення. Виробники зазвичай пропонують ступінчасте ціноутворення — більші обсяги зменшують вартість однієї деталі, оскільки час на підготовку розподіляється на більшу кількість деталей. Однак замовлення непотрібної кількості блокує капітал і місце на складі.

Узгодьте з постачальником варіанти розміру партії. Деякі виробники пропонують знижки при певних обсягах (10, 25, 50, 100 штук). Інші надають об'ємні знижки за плавною шкалою. Для прототипів або малих партій очікуйте вищу вартість однієї деталі, але швидший термін виконання.

Поетапний контрольний список замовлення

Перед поданням замовлення на виготовлення металевих деталей за індивідуальним кресленням, пройдіть цей контрольний список, щоб нічого не пропустити:

- Вибір матеріалу – Вкажіть точний тип і марку матеріалу (наприклад, нержавіюча сталь 304, алюміній 6061-T6, конструкційна сталь A36); переконайтеся, що матеріал підходить для вашого методу різання

- Специфікація товщини – Вкажіть калібр або товщину у дробовому вигляді з одиницями виміру; скористайтеся таблицею калібрів, якщо використовуєте номери калібрів для перевірки фактичних розмірів

- Документування розмірів – Надайте чіткі креслення з усіма важливими розмірами; додайте файли DXF або DWG для складних форм; чітко вкажіть одиниці виміру (дюйми чи міліметри)

- Вимоги щодо допусків – Вкажіть необхідні допуски для ключових розмірів; використовуйте стандартні допуски там, де висока точність не потрібна, щоб знизити вартість

- Кількість і термін поставки – Підтвердіть кількість деталей і бажану дату поставки; запитайте про ціни на партії, якщо кількість може бути гнучкою

- Вимоги до обробки – Вкажіть вимоги до якості країв, поверхневої обробки та будь-які додаткові операції (зняття фасок, покриття тощо)

- Перевірка файлу – Перевірте цифрові файли на наявність перекриття геометрії, правильного масштабування та чистої організації шарів перед поданням

Оскільки ваші вимоги чітко задокументовані та підтверджені, ви готові дізнатися, як саме виготовлений метал за індивідуальним замовленням може використовуватися в різних сферах — від промислового виробництва до домашніх проектів у вихідні.

Поширені сфери використання металу, виготовленого за індивідуальним замовленням

Тепер, коли ви розумієте, як визначити параметри та замовити метал, виготовлений за індивідуальним замовленням, напевно, виникає запитання — що саме можна з нього створити? Ці застосування охоплюють широкий спектр: від великомасштабних промислових операцій до проектів у гаражі на вихідних. Незалежно від того, чи керуєте ви підприємством з обробки сталі, чи виконуєте свою першу раму з металу своїми руками, матеріали з точною обробкою відкривають можливості, які просто не можуть забезпечити стандартні заготовки.

Давайте розглянемо, як різні галузі та користувачі використовують метал, виготовлений за індивідуальним замовленням, щоб надихнути вас і допомогти краще зрозуміти, як його можна використати у ваших власних проектах.

Промислові та виробничі застосування

Виробничі потужності є найбільшими споживачами металу з індивідуальним розкроєм, і на це є гарні підстави. Коли ви виготовляєте сотні або тисячі однакових компонентів, використання точно вирізаних заготовок усуває необхідність у багатогодинній вторинній обробці.

Виробництво та ремонт автомобілів

Автомобільна галузь значною мірою залежить від прецизійних металевих компонентів. Згідно з P&D Metal Works , OEM-виробники (виробники оригінального обладнання), зокрема автовиробники, покладаються на спеціально виготовлені деталі, які мають відповідати конкретним технічним характеристикам і вироблятися великими партіями.

Автомобільні застосування включають:

- Компоненти шасі – Несучі елементи, що потребують точних розмірів для правильного складання та забезпечення безпеки

- Кронштейни підвіски – Точки кріплення, які мають точно відповідати специфікаціям автомобіля

- Конструктивні підсилення – Стальні пластини та накладки, що посилюють ділянки з високим навантаженням

- Кузовних панелей – Деталі для заміни під час ремонту та відновлення після ДТП

- Індивідуальні компоненти вихлопної системи – Головки, фланці та монтажні кронштейни для високопродуктивних застосунків

Для автовиробників, які вимагають якості, сертифікованої за IATF 16949, співпраця зі спеціалізованими постачальниками забезпечує точні компоненти для шасі та підвісок, що відповідають суворим галузевим стандартам. Компанії, такі як Shaoyi Metal Technology забезпечують швидке прототипування протягом 5 днів разом із можливостями автоматизованого масового виробництва, допомагаючи ланцюгам постачання в автомобільній галузі підтримувати якість та виконувати терміни поставок.

Архітектура та будівництво

Будівлі різного розміру включають спеціальні металеві компоненти в усіх частинах своєї конструкції. Згідно з даними Schorr Metals, міцні будівлі часто мають металеві елементи в своїй структурі, а деякі будівлі навіть повністю виготовлені з металу. Спеціальне виготовлення означає, що ви можете отримати саме ті металеві балки, опори та листи в потрібних вам розмірах.

Сфери застосування в будівництві включають:

- Конструкційні кронштейни – З’єднувальні вузли між балками, колонами та фермами

- Стальні пластини – Опорні плити, накладні пластини та підшипникові плити для конструкційних з'єднань

- Архітектурні елементи – Індивідуальні огорожі, тягові балки сходів та декоративні металеві вироби

- Aluminum channel – Каркаси для навісних стін, вітрин та скляних систем

- Брами та паркання для забезпечення безпеки – Виготовлені з урахуванням конкретних розмірів отворів та вимог до безпеки

Точність має особливе значення для архітектурних застосувань, де видимі металеві елементи стають частиною естетики будівлі. Металеві таблички, адресні позначки та декоративні панелі, вирізані лазером, додають унікальний характер і водночас виконують функціональні завдання.

Обладнання для виробництва та деталі машин

Кожне виробниче приміщення містить обладнання, яке з часом потребує заміни деталей — а ці деталі часто неможливо знайти в продажі. Індивідуальне різання дозволяє виготовляти:

- Захисні огородження та корпуси машин – Бар'єри безпеки, точно підібрані під конкретне обладнання

- Елементи конвеєрів – Бічні рейки, монтажні кронштейни та направляючі пластини

- Технологічні плити – Приспособлення для затискання заготовок та шаблони для виробничих процесів

- Рами обладнання – Несучі конструкції для промислового устаткування

Медична галузь та точне машинобудування

За даними Schorr Metals, багато медичного обладнання виготовляється з металу, наприклад хірургічні інструменти та складна техніка. Металеві хірургічні інструменти можуть бути виготовлені з надзвичайно точною геометрією та замовлені партіями. Медична галузь вимагає дуже вузьких допусків, що робить лазерну різку найбільш вживаним методом для таких застосувань.

Проекти для самостійного виконання та хобі

Вам не потрібне промислове підприємство, щоб скористатися перевагами металу з індивідуальним розкроєм. Хобісти, майстри-ентузіасти та любителі оновлення житла все частіше звертаються до професійних послуг з різання для реалізації проектів, які вимагають точності, недоступної при використанні ручних інструментів.

Індивідуальні корпуси та електронні проекти

Створюєте індивідуальний корпус комп'ютера, шасі підсилювача чи елементи керування? Використання сталевих або алюмінієвих пластин, вирізаних з точними параметрами, усуває необхідність ручної обробки та забезпечує професійний результат. Лазерна різка дозволяє створювати складні вентиляційні візерунки та точно розташовувати монтажні отвори — завдання, що є важким навіть для досвідчених металевих майстрів при ручній обробці.

Мистецтво та декоративні металеві вироби

Згідно PrimeWeld , проекти з металевого мистецтва варіюються від простих геометричних настінних прикрас до складних скульптур драконів. Індивідуальна різка забезпечує елементи потрібної форми, які митці збирають та зварюють у готові твори. До популярних напрямків належать:

- Індивідуальні металеві вивіски зі складним каліграфічним написанням та дизайном

- Садові скульптури та дворові художні елементи

- Настінні декоративні панелі

- Елементи меблів із комбінованими металевими каркасами та деревом або склом

Будівельний ремонт та модернізація

Власники будинків, які займаються проектами з реконструкції, вважають спеціально вирізані металеві елементи надзвичайно корисними там, де стандартні розміри не підходять. Наприклад, нестандартні кронштейни для плаваючих полиць, точно підігнані пластини для ремонтних робіт у конструкціях або металеві каркаси для вбудованого меблевого обладнання. Використання професійно вирізаних деталей забезпечує чистіший результат і прискорює монтаж.

Відновлення та модифікація автомобілів

За даними Schorr Metals, автомобілі, які потребують ремонту та відновлення, потребують нових металевих деталей — від шасі до внутрішніх і зовнішніх кузовних елементів. Часто ці деталі мають відповідати індивідуальним розмірам, щоб точно підійти до наявного каркаса автомобіля. Автоентузіасти, які відновлюють класичні авто або створюють кастомні «гарячі перці», регулярно замовляють:

- Заплати та секції для підлоги кузова

- Нестандартні кронштейни та кріпильні пластини

- Елементи каркасу безпеки, вирізані за специфікацією

- Панелі підлоги багажника та колісні арки

Організація майстерні та гаража

Металеві вироби для майстерні є популярними початковими проектами. Стільниці для зварювання, стелажі для інструментів та підставки для обладнання виготовляються з великим успіхом із точно вирізаних деталей. Точні розміри компонентів спрощують складання — кути добре прилягають, полиці розташовуються рівно, а готовий виріб виглядає професійно.

Огляд галузей застосування

Наведений нижче список групує типові застосування металевих виробів з індивідуальним розкроєм за секторами, що допоможе визначити, до якої сфери належить ваш проект:

- Автомобільна промисловість – Елементи шасі, кріплення, панелі кузова, системи вихлопу, елементи каркасу безпеки

- Конструкція – Конструкційні кронштейни, опорні плити, поруччя, сходи, архітектурні елементи

- Виробництво – Захисні огородження для верстатів, частини конвеєрів, технологічні пристосування, рами обладнання

- Медицина – Хірургічні інструменти, корпуси обладнання, прецизійні компоненти

- Ландшафтний дизайн – Огорожі, ворота, підпори для рослин, декоративні екрани, бордюри

- Сільське господарство – Деталі для ремонту обладнання, спеціальні кронштейни, рішення для зберігання

- Для хобі/самостійне виготовлення – Огорожі, художні проєкти, меблі, ремонт у будинку, реставрація

- Знаки – Спеціальні металеві таблички, адресні позначки, ідентифікація бізнесу, навігаційні вказівки

Для будь-якого вашого застосування принципи залишаються незмінними: правильний вибір матеріалу, відповідний метод різання, чіткі специфікації та реалістичні очікування щодо допусків. Проте навіть ідеально вирізані деталі часто потребують додаткової обробки, перш ніж їх можна буде використовувати — саме тому важливим етапом стає оздоблення та вторинні операції.

Остаточна обробка та вторинні операції

Ваш спеціальний вирізаний метал надходить із точними розмірами — але чи справді він готовий до використання? У багатьох випадках відповідь — ні. Сирі зрізи можуть бути настільки гострими, що поріжуть рукавиці, надто шорсткими для правильного складання або просто занадто промислового вигляду для видимих застосувань. Саме вторинні операції перетворюють вирізаний шматок на готовий компонент.

Розуміння цих процесів після різання допомагає точно визначити, що вам потрібно, і уникнути оплати операцій, які не додають вартості вашому конкретному застосуванню.

Усунення заусенців та обробка країв

Кожен метод різання залишає певну форму дефектів краю. Лазерне різання забезпечує найчистіші краї, але навіть вони можуть потребувати додаткової обробки для критичних з точки зору безпеки застосувань. Плазмове різання часто залишає більш виражені нерівності, тоді як різання ножицями може створювати значні заусенці уздовж лінії розрізу.

Згідно з Timesavers, заусенцерізання — це процес, який видаляє дефекти та гострі краї, так звані заусенці, з оброблених металевих виробів і залишає їх з гладкими краями. Без постійного видалення заусенців вони можуть спричинити проблеми з довговічністю, безпекою та функціональністю.

Чому важливе видалення заусенців

Гострі краї створюють реальні проблеми в кількох аспектах:

- Питання безпеки – Гострі як лезо заусенці травмують працівників під час обробки та складання

- Вимоги до посадки – Підняті краї перешкоджають правильному з'єднанню деталей або їх рівному розташуванню

- Адгезії покриття – Заусенці погіршують якість покриття фарбою та порошковим покриттям

- Естетичні стандарти – Видимі краї у готових виробах мають виглядати чисто та професійно

Поширені методи зачищення заусенців

Різні типи заусенців потребують різних підходів до їх видалення. Згідно з Timesavers, існує два основні типи заусенців — рухомі та нерухомі. Рухомі заусенці відносно легко видалити, тоді як для нерухомих потрібні більш ретельні методи зачищення.

Ось основні підходи до зачищення заусенців:

- Ручне знімання заусенців – Використання ручних інструментів для полірування, шліфування або скребіння заусенців; економічно вигідно, але трудомістко та займає багато часу

- Механічне зачищення – Автоматизовані верстати, що виконують операції шліфування; ефективно та стабільно для великих обсягів

- Шліфування – Обертові диски з металевими або дротовими нитками видаляють заусенці; швидкий та економічний метод для багатьох застосувань

- Вібраційне полірування – Деталі обертаються в камері з абразивним матеріалом; ідеально підходить для малих компонентів та пакетної обробки

- Термічне видалення задирок – Тепло та спалювальні гази випаровують задирки в важкодоступних місцях; ідеальний варіант для складних геометрій

Механічне видалення задирок має суттєві переваги для виробничих процесів. Згідно з Timesavers , автоматизоване видалення задирок набагато ефективніше та може використовуватися в різноманітних операціях обробки, забезпечуючи надійні, швидкі результати та повне видалення задирок із структури виробів

Поверхневі обробки та покриття

Окрім обробки кромок, багато застосувань потребують захисних або декоративних покриттів поверхні. Ці покриття подовжують термін служби компонентів, поліпшують зовнішній вигляд і підвищують експлуатаційні характеристики

Згідно з D+M Metal Products, фінішну обробку поверхні часто виконують задля захисту металевих деталей від корозії та зносу. До таких процесів належать порошкове фарбування, анодування та металізація — кожен із яких має окремі переваги для різних застосувань

Поширені варіанти фінішної обробки

- Порошкове покриття – Сухий процес, при якому електростатично заряджений порошок прилипає до заземленого металу, а потім полімеризується в печі, утворюючи міцне й привабливе покриття; доступний у безлічі кольорів і текстур; ідеальний для зовнішнього обладнання та деталей, що потребують яскравих, стійких до витримування кольорів

- Анодований алюміній – Електрохімічний процес, який збільшує природний оксидний шар алюмінію, підвищуючи стійкість до корозії та зносу, а також дозволяє фарбування шляхом вбирання барвників; найчастіше використовується в архітектурних і конструкційних застосуваннях, де важливі захист і металевий вигляд

- Галузьове покриття – Гаряче цинкування або електроцинкування наносять цинкове покриття, яке забезпечує катодний захист від корозії; економічно вигідне для зовнішніх сталевих компонентів, де довговічність важливіша за зовнішній вигляд

- Покриття – Нанесення тонких шарів цинку, нікелю, хрому чи інших металів задля захисту або естетичного вигляду; хромування надає декоративного блиску, тоді як нікель забезпечує стійкість до корозії

- E-обробка – Електроосадження забезпечує рівномірне покриття навіть у важкодоступних місцях; часто використовується як грунтівний шар перед основним фарбуванням

- Покриття фарбою – Традиційне нанесення рідкої фарби; менш довговічне, ніж порошкове покриття, але дозволяє безмежне підборювання кольорів і простіше для локального ремонту

Анодування проти порошкового покриття

Ці два популярних види обробки мають різне призначення. Згідно з Gabrian, анодування ідеально підходить, коли потрібні точні розміри, виняткова стійкість до корозії та зносу, а також привабливий металевий вигляд. Порошкове покриття може бути кращим варіантом, якщо ви хочете яскравих кольорів або унікальних текстур, які збережуться навіть за умов експозиції під впливом навколишнього середовища

Основні відмінності включають:

- Вплив на розміри – Анодування додає мінімальну товщину; порошкове покриття додає 2-6 милів

- Зовнішній вигляд – Анодовані поверхні зберігають металевий вигляд; порошкове покриття пропонує безмежну кількість кольорів і текстур

- Відведення тепла – Анодовані поверхні краще розсіюють тепло; важливо для корпусів електроніки

- Вартість – Порошкове покриття зазвичай коштує менше, ніж анодування

Догляд за обробленими поверхнями

Якщо ви замислюєтеся, як очистити нержавіючу сталь або як полірувати її після виготовлення, підхід залежить від стану поверхні. Для загального очищення добре підходять м’яке мило та вода. Стійкі плями можуть вимагати спеціалізованих чистячих засобів для нержавіючої сталі. Під час полірування використовуйте послідовно дедалі дрібніші абразиви, щоб досягти потрібної оздоблювальної поверхні, — але пам’ятайте, що полірування призводить до видалення матеріалу, тому поверхні з сильним поліруванням можуть періодично потребувати повторної обробки.

Коли додаткові операції додають цінність

Не кожна вирізана деталь потребує ретельного оздоблення. Розуміння того, коли слід вказувати додаткові операції, а коли їх можна пропустити, дозволяє оптимізувати як вартість, так і якість.

Вказуйте оздоблення, коли:

- Деталі будуть часто торкатися під час складання або експлуатації

- Компоненти будуть видимі у готовому продукті

- Потрібна корозійна стійкість вища за властивості основного металу

- Деталі мають точно взаємодіяти з іншими компонентами

- Вимоги безпеки передбачають наявність гладких країв

Пропускайте оздоблення, коли:

- Деталі надходять безпосередньо на зварювання (зварювання призводить до видалення будь-якого покриття)

- Компоненти фарбуватимуться на місці після встановлення

- Внутрішні конструктивні елементи не будуть видимі або доступні для дотику

- Бюджетні обмеження важливіші за естетичні міркування

Визначення вимог до оздоблення

При замовленні металу з індивідуальним розкроєм та оздобленням чітко узгоджуйте:

- Вимоги до країв – Вкажіть «зняти фаски з усіх країв» або окремо позначте краї, що потребують обробки

- Обробка поверхні – Вкажіть тип покриття, колір (за допомогою кодів RAL або Pantone) та структуру поверхні

- Стандарти якості – Посилайтеся на галузеві специфікації, якщо це застосовно (наприклад, MIL-A-8625 для анодування)

- Вимоги до маскування – Визначте ділянки, які повинні залишитися непокритими для зварювання, заземлення або складання

Згідно D+M Metal Products , багато виробників надсилають деталі перевіреним постачальникам для вібраційного зачистки, електроосадження, покриття чи порошкового фарбування, що дозволяє клієнтам отримувати готову продукцію без необхідності звертатися до кількох постачальників.

Вплив терміну виготовлення та ціни

Додаткові операції подовжують терміни виготовлення — іноді значно. Порошкове фарбування зазвичай додає 3-5 робочих днів. Анодування може зайняти тиждень або більше, залежно від постачальника. Операції пакетної обробки, такі як барабанне зачистка, працюють ефективніше з великими обсягами, що потенційно впливає на вартість одиниці продукції.

Обговорюйте вимоги до оздоблення заздалегідь із виробником. Багато хто пропонує комплексні послуги, які спрощують закупівлю, хоча вартість може відрізнятися від окремого замовлення оздоблення. Для великих або постійних замовлень спеціалізовані відносини з оздобленням часто забезпечують кращі ціни та передбачуваніший графік.

Коли ваші деталі вирізані, зачищені та оброблені відповідно до специфікації, ви готові приступити до їх використання. Але перш ніж розміщувати замовлення, давайте узагальнимо все, що ви дізналися, і створимо чітку основу для прийняття рішень.

Початок роботи над вашим індивідуальним металевим проектом

Ви отримали багато інформації — про методи різання, властивості матеріалів, специфікації калібрів, вимоги до допусків та варіанти остаточної обробки. Настає вирішальний момент: перетворення цих знань на успішний індивідуальний металевий проект. Незалежно від того, чи замовляєте ви одну спеціальну металеву пластину для прототипу, чи плануєте серійне виробництво, саме ваші рішення та обраний партнер визначатимуть результат.

Давайте узагальнимо все це в чітку структуру дій і розглянемо, що відрізняє звичайних постачальників від видатних виробничих партнерів.

Прийняття рішення щодо вашого індивідуального металевого виробу

Перш ніж звертатися до виробників, переконайтеся, що ви врахували всі ключові аспекти. Пропуск будь-якого з цих пунктів може призвести до затримок, непорозумінь або деталей, які не відповідають вашим вимогам.

Вибір матеріалу

Вибір матеріалу визначає основу для усіх інших рішень. Визначте, чи потребує ваше застосування листового нержавіючого сталевого матеріалу для стійкості до корозії, алюмінію для зменшення ваги чи вуглецевої сталі для економічної міцності. Для спеціальних різаних сталевих деталей вказуйте точний клас, а не просто «сталь». Пам’ятайте, що властивості матеріалу безпосередньо впливають на те, які методи різання будуть ефективними.

Узгодження методу різання

Підберіть технологію різання відповідно до типу матеріалу, його товщини та вимог до точності. Лазерне різання забезпечує виняткову якість краю для тонких і середніх заготовок. Плазмове різання економічно вигідне для товстих плит. Гідроабразивне різання застосовується тоді, коли не допускаються зони теплового впливу. Переконайтеся, що обраний метод підходить для вашого матеріалу та товщини, щоб уникнути несподіванок під час виробництва.

Специфікації товщини

Чи працюєте ви з важкими конструкційними плитами калібру 10 чи легкими панелями корпусів калібру 22 — перевіряйте правильність специфікації товщини. Користуйтеся таблицями калібрів для конкретного типу матеріалу — пам'ятайте, що значення калібрів різняться для сталі, алюмінію та нержавіючої сталі. Товщина безпосередньо впливає на придатність методу різання та досяжні допуски.

Вимоги щодо допусків

Вкажіть допуски, відповідні до вашого застосування. Надмірно жорсткі допуски, які не потрібні, збільшують витрати без додаткової функціональної цінності. Зберігайте високу точність для сполучних поверхонь, критичних стикувань і випадків, де посадка дійсно має значення. Стандартних допусків достатньо для конструкційних елементів і деталей, призначених для зварювання.

Потреба у обробці

Визначте, чи потрібні для ваших деталей додаткові операції. Чи потрібно зачистити краї для безпечного обслуговування? Чи вимагає застосування порошкове фарбування, анодування або інші захисні покриття? Чітке визначення вимог щодо обробки сприяє точному розрахунку вартості та реалістичним оцінкам термінів виготовлення.

Співпраця з правильним постачальником

Можливості вашого партнера з виготовлення напряму впливають на успіх проекту. Згідно з Sytech Precision , неправильний партнер може затримати ваш графік, збільшити витрати або поставити під загрозу дотримання вимог. Оцінка потенційних постачальників за кількома критеріями допомагає знайти партнерів, а не просто постачальників.

Можливості, що виходять за межі базового різання

Багато виробників пропонують стандартні послуги лазерного різання, зварювання та формування. Різниця між доброзичливим і чудовим підприємством полягає в комплексних можливостях. Чи може ваш потенційний партнер виконувати операції з остаточної обробки внутрішньо? Чи пропонує він послуги зі складання? Згідно з Sytech Precision, кожна додаткова послуга, яку може надати виробник, економить ваш час і гроші та усуває необхідність координувати декількох постачальників.

Шукайте постачальників, які пропонують:

- Кілька технологій різання (лазерне, плазмове, гідроабразивне) для гнучкості

- Внутрішнє видалення заусенців та обробку країв

- Порошкове фарбування або інші види обробки поверхні

- Послуги зі складання та механічної інтеграції

- Підтримку проектування та оптимізацію файлів

Сертифікації, які мають значення

Для регульованих галузей сертифікація не є факультативною — вона є обов’язковою. За даними Xometry, сертифікація IATF 16949 означає, що організація виконала вимоги, які підтверджують її здатність та зобов’язання зменшувати кількість дефектів у продуктах, скорочуючи витрати та марні зусилля. Хоча проекти загального призначення можуть не потребувати сертифікованих постачальників, автомобілебудування, авіація та медична галузь часто вимагають наявності певних документів, що підтверджують управління якістю.

Основні сертифікації, які варто врахувати:

- IATF 16949 – Необхідно для участі в ланцюгу поставок автомобілебудування

- ISO 9001 – Підтверджує стандартизовані системи управління якістю

- UL-сертифікації – Обов’язкові для електричних корпусів і компонентів, важливих для безпеки

- AS9100 – Стандарти якості в авіаційній промисловості

Масштабованість та терміни виконання

Деякі виробники чудово справляються з прототипами, але мають труднощі з великими обсягами виробництва. Інші ефективно виконують замовлення великих обсягів, але не можуть рентабельно обслуговувати невеликі партії. Згідно з Sytech Precision, більші підприємства з оптимізованими робочими процесами краще забезпечують стабільні терміни виконання замовлень, незалежно від розміру вашого замовлення.

Запитайте потенційних постачальників про їхню потужність щодо очікуваних обсягів — як поточних потреб, так і можливого зростання. Дізнайтеся про стандартні терміни виконання та наявність прискорених варіантів для термінових замовлень.

Співпраця у проектуванні та підтримка DFM

Найкращі постачальники роблять більше, ніж просто виконують ваші креслення — вони покращують їх. Згідно з Xometry, проектування з урахуванням технологічності (DFM) узгоджує цілі проектування з виробничими можливостями, забезпечуючи інноваційність прототипів та їхню можливість виготовлення за розумні терміни та вартість.

Партнери, які надають надійну підтримку DFM, проактивно аналізують ваші конструкції, виявляючи можливості для оптимізації виробництва, зниження витрат або покращення довговічності. За словами Sytech Precision, такі інсайти допомагають знизити витрати, підвищити міцність і скоротити терміни виконання замовлення без поступок щодо ваших специфікацій.

Правильний партнер з виготовлення точно відповідає своїми можливостями вашим конкретним вимогам — пропонує технології різання, сертифікації, терміни виконання та підтримку проектування, які перетворюють ваші специфікації на успішні готові деталі.

Дії щодо вашого індивідуального металевого проекту

Після прийняття рішень і визначення критеріїв постачальника ви готові рухатися далі. Почніть зібравши повну специфікацію — матеріал, товщина, розміри, допуски, обсяги та вимоги до оздоблення. Підготуйте чисті цифрові файли, якщо надаєте конструкції CAD. Далі звертайтеся до кваліфікованих виробників за комерційними пропозиціями, порівнюючи не лише ціни, а й можливості, сертифікації та якість комунікації.

Для виробників, яким потрібні точні спеціальні металичні форми для вимогливих застосувань, співпраця з постачальниками, що пропонують комплексну підтримку DFM та швидке прототипування, прискорює етапи розробки без втрати якості. Компанії на зразок Shaoyi Metal Technology демонструють, як швидке прототипування за 5 днів у поєднанні з виробництвом, сертифікованим за IATF 16949, та оформленням комерційних пропозицій за 12 годин перетворює виготовлення листового металу з «вузького місця» на конкурентну перевагу.

Чи ви закуповуєте першу індивідуальну металеву пластину, чи оптимізуєте вже існуючий ланцюг постачання, принципи залишаються незмінними: чітко визначайте вимоги, узгоджуйте їх із можливостями та співпрацюйте з виробниками, які розуміють специфічні вимоги вашої галузі. Маючи знання з цього посібника, ви зможете впевнено орієнтуватися в процесі виготовлення металевих деталей на замовлення — від першого вимірювання до готової деталі.

Поширені запитання про металорізання на замовлення

1. Скільки коштує різання металу?

Вартість різання металу зазвичай становить від 0,50 до 2 доларів США за погонний дюйм, залежно від типу матеріалу, товщини та методу різання. Погодинна ставка зазвичай коливається від 20 до 30 доларів. Лазерне різання коштує дорожче через високу точність, тоді як плазмове різання є економічно вигідним для обробки товстих сталевих плит. Розмір партії суттєво впливає на вартість однієї деталі — більші обсяги зменшують витрати на налагодження, розподілені на більше деталей, що знижує загальні витрати.

2. Чи може магазин господарських товарів порізати метал для вас?

Більшість магазинів будматеріалів пропонують базові послуги з різання труб, але не мають обладнання для прецизійного виготовлення листового металу. Для замовлення різання металу із точними розмірами, складними формами або вузькими допусками слід звертатися до спеціалізованих цехів або онлайн-послуг, таких як SendCutSend, які надають професійне лазерне, плазмове та гідроабразивне різання. Ці послуги приймають цифрові файли проектів і постачають деталі, вирізані згідно з вашими точними специфікаціями.

3. Як вирізати шматок металу?

Для тонкого листового металу вдома ножиці по жерсті підходять для прямих розрізів. Для професійних результатів подайте свої технічні вимоги до послуги з виготовлення металевих конструкцій на замовлення. Підготуйте точні виміри, виберіть матеріал і його товщину, створіть креслення з розмірами або файли DXF та вкажіть необхідні допуски. Онлайн-виробники пропонують миттєве розрахування кошторису — завантажте свої проектні файли, виберіть матеріали та отримайте точно вирізані деталі вже через кілька днів.

4. У чому різниця між лазерним і плазмовим різанням металу на замовлення?

Лазерна різка чудово підходить для складних конструкцій із допусками до ±0,005 дюйма, забезпечуючи чисті краї на тонких і середніх матеріалах товщиною менше 0,5 дюйма. Плазмова різка економічніше обробляє більш товсті матеріали — обробка сталі товщиною 1 дюйм виконується в 3-4 рази швидше, ніж іншими методами, — але дає більшу ширину різання і може вимагати зачистки кромок. Використовуйте лазерну різку для прецизійних деталей, а плазмову — для робіт зі сталевими конструкціями.

5. Які матеріали можна нарізати на замовлення для проектів виготовлення?

Поширеними металами, що нарізаються на замовлення, є алюмінієвий лист для легких конструкцій, вуглецева сталь для бюджетних будівельних робіт, нержавіюча сталь (марки 304 або 316) для стійкості до корозії, оцинкована сталь для довговічності на вулиці та латунь або мідь для декоративного та електротехнічного застосування. Кожен матеріал по-різному реагує на технології різання: алюміній добре нарізається лазером або фрезеруванням CNC, тоді як товсту вуглецеву сталь краще обробляти плазмовим способом.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —