Послуги лазерного різання металу розшифровано: від розрахунку ціни до готової деталі

Розуміння технології лазерного різання для виготовлення металевих виробів

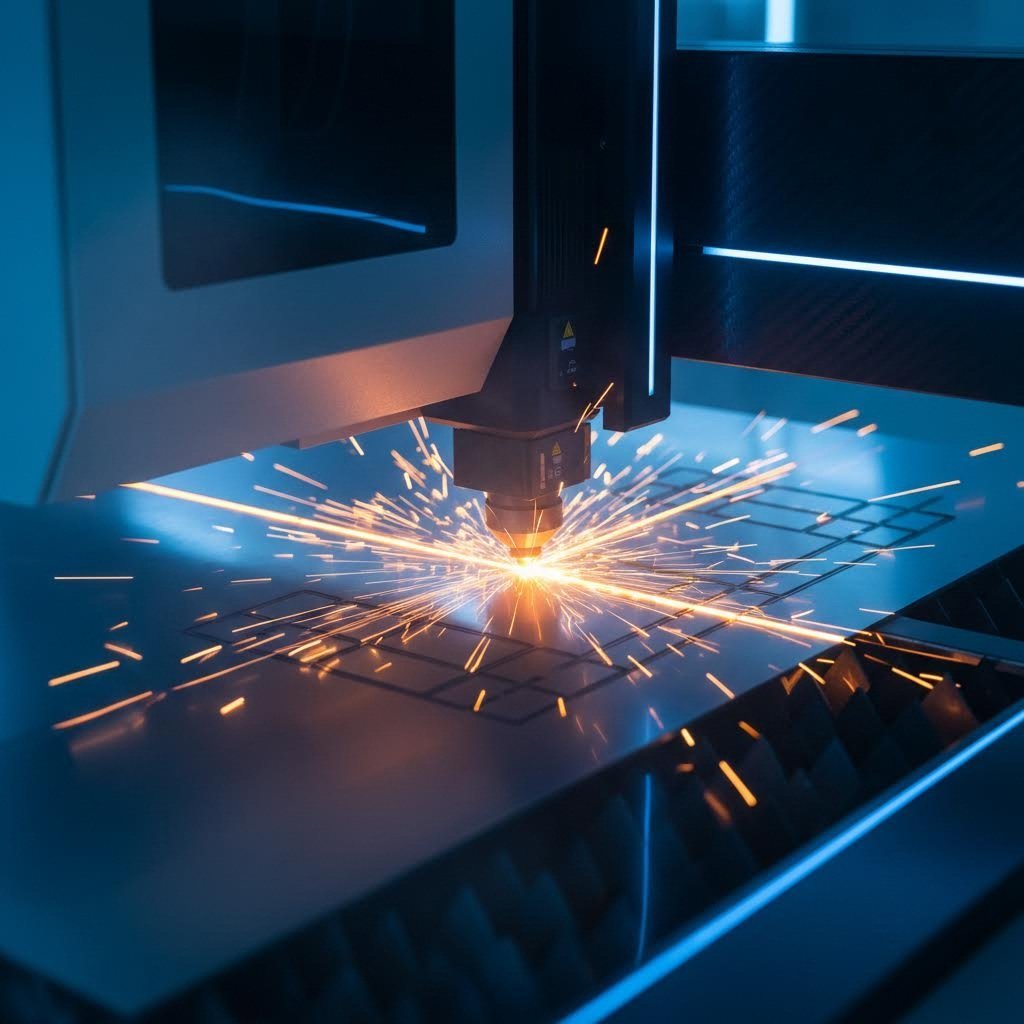

Чи замислювались ви коли-небудь, як виробники створюють такі неможливо точні металеві компоненти зі складними візерунками та гострими краями? Відповідь полягає в одній із найважливіших технологій сучасного виробництва: лазерному різанні металу. Цей процес кардинально змінив підхід до обробки металу в промисловості, замінивши повільніші механічні методи на швидкість, точність і надзвичайну універсальність.

Лазерне різання — це термічний процес, при якому використовується сильно сфокусований промінь світла для плавлення, згоряння або випаровування металу вздовж заданої комп'ютером траєкторії, забезпечуючи точні розрізи з мінімальними витратами матеріалу.

Що ж таке лазерне різання і чому воно стало основним рішенням для всього — від автозапчастин до архітектурних металевих конструкцій? Розглянемо основи, щоб ви могли зрозуміти, що саме відбувається, коли ви надсилаєте свої креслення до професійної послуги лазерного різання металу .

Як сфокусоване світло перетворює сировинний метал

Уявіть, що ви зосереджуєте сонячне світло через збільшувальне скло, але посилюєте цей ефект на кілька порядків. Саме так, по суті, працює різання лазером. Процес починається всередині пристрою, який називається резонатором, де певне середовище створює надзвичайно сфокусований пучок когерентного світла.

Ось тут і починається найцікавіше. Коли фотони взаємодіють з електронами в лазерному середовищі, вони викликають ланцюгову реакцію, яку називають вимушеним випромінюванням. Кожен збуджений електрон випускає ідентичний фотон, створюючи потік ідеально узгоджених світлових хвиль. Ці фотони відбиваються між дзеркалами, поки не досягнуть достатньої інтенсивності, щоб пройти крізь напіввідбивну поверхню у вигляді потужного, зосередженого променя.

Після виходу променя з резонатора він проходить через систему дзеркал або оптоволоконних кабелів, перш ніж потрапити крізь фокусуючу лінзу. Ця лінза концентрує всю енергію в надзвичайно малому діаметрі, іноді меншому за частку міліметра. Результат — локальна точка екстремального нагріву, температура якої достатня для плавлення чи випаровування практично будь-якого металу.

Наукова основа прецизійного виготовлення металевих виробів

Ви можете запитати, як лазерний розріз металу досягає такої вражаючої точності. Секрет полягає в процесі, що керується комп'ютером. Перш ніж почати різання, ваш файл з дизайном перетворюють на G-код — набір інструкцій, які машина може прочитати й які точно вказують, куди рухатиметься лазерна головка.

Коли сфокусований промінь торкається поверхні металу, відбувається одна з трьох речей, залежно від матеріалу та використаної техніки:

- Різання плавленням: Струмінь інертного газу підвищеного тиску, наприклад азоту, витісняє розплавлений матеріал із лінії різання, одночасно захищаючи край від окиснення

- Полум'яне різання: Кисень сприяє процесу, утворюючи екзотермічну реакцію, яка прискорює швидкість різання

- Різання випаровуванням: Для тонких або чутливих матеріалів лазер видаляє матеріал безпосередньо без використання газу

Саме ця точність зробила послуги лазерного різання металу стандартом галузі щодо точності та відтворюваності. Керування за допомогою ЧПК дозволяє швидко вносити корективи, автоматизувати траєкторії різання та стабільно виготовляти ідентичні деталі, чи потрібен один прототип, чи тисячі серійних виробів

У цьому посібнику ви дізнаєтеся, як порівнювати різні лазерні технології, які метали найкраще підходять для різних сфер застосування та як оптимізувати свої конструкції для економічно вигідних результатів. Незалежно від того, чи замовляєте ви деталі для виробничого проекту, чи вивчаєте варіанти для нестандартних металевих виробів, розуміння цих основ допоможе вам приймати обґрунтовані рішення та ефективно спілкуватися з постачальниками послуг

Пояснення технологій лазерів: CO2, волоконний та Nd:YAG

Тепер, коли ви розумієте основну фізику лазерного різання, ось запитання, яке дійсно має значення: який тип лазера має виконувати ваш проект? Не всі лазери однакові, і вибір неправильної технології може означати повільніші терміни виробництва, вищі витрати або низьку якість краю. Давайте розберемо три основні варіанти лазерних верстатів для різання, з якими ви можете зіткнутися під час пошуку послуг з обробки металу.

Волоконні лазери проти CO2 для металевих застосувань

Коли ви вибираєте лазерний верстат для різання металу, найчастіше зустрічаються дві домінуючі технології: CO2 та волоконні лазери. Кожна з них чудово підходить для різних сценаріїв, і розуміння їхніх переваг допоможе вам правильно підібрати технологію залежно від ваших конкретних матеріалів.

CO2 лазери виробляють інфрачервоне світло з довжиною хвилі 10,6 мікрон за допомогою газової суміші, що містить вуглекислий газ. Ці пристрої є основним обладнанням галузі з 1970-х років і залишаються популярними завдяки своїй універсальності. Лазерний верстат з СО2 може ефективно різати товщі матеріали, особливо низьковуглецеву та нержавіючу сталь великої товщини. Згідно з дослідженням Laser Expertise Ltd , сучасні системи СО2 потужністю 4–5 кВт можуть різати низьковуглецеву сталь товщиною до 25 мм та нержавіючу сталь — до 20 мм.

Що робить технологію СО2 такою виділеною? Її більша довжина хвилі ефективно взаємодіє з органічними матеріалами, що робить ці пристрої ідеальними, якщо ваше підприємство також обробляє пластмаси, дерево чи текстиль. Однак саме ця властивість довжини хвилі створює труднощі при роботі з високовідбивними металами, такими як мідь та алюміній, оскільки промінь може відбиватися назад і пошкоджувати оптичні компоненти.

Волоконні лазери представляють нові покоління технологій лазерних машин для різання металу. Працюючи на набагато коротшій довжині хвилі 1,06-микронної, волокнині системи забезпечують виняткову ефективність на тонких і середніх товщинах металів. Ці машини перетворюють електричну енергію в лазерне світло з вражаючим ефективностю, як правило, 30-50% порівняно з приблизно 10-15% для систем CO2.

Коли ви працюєте з лазерною машиною для різання листового металу, яка обробляє матеріали нижче 6 мм, волокнові технології часто забезпечують значно швидкішу скороту резання. Коротша довжина хвилі також означає, що волокнові лазери з більшою надійністю обробляють відбивні метали, такі як алюміній, мід і мідь. Багато послуг лізерного різання волокна повідомляють про 2-3 рази швидку обробку на тонкій нержавіючій сталі в порівнянні з еквівалентними системами CO2.

Як підставити лазерні технології до ваших потреб

Лазери Nd:YAG займають спеціалізована ніша в ландшафті різання металу . Ці твердотільні системи також працюють на довжині хвилі 1,06 мкм, подібно до волоконних лазерів, але використовують кристалічне середовище замість оптичного волокна. Їхня основна перевага? Можливість передачі променя через оптичні волокна до роботизованих маніпуляторів або важкодоступних позицій на автотранспортних виробничих лініях.

Згідно з дослідженнями, задокументованими спеціалістами з лазерного різання, системи Nd:YAG чудово справляються з трьома конкретними завданнями:

- Дрібна детальна робота на тонких матеріалах, де надзвичайно малі сфокусовані плями є обов'язковими

- Різання високовідбивних металів, таких як срібні сплави, у регулярному виробництві

- Застосування, що вимагають гнучкої передачі променя через оптичні волокна до заготовок

Однак лазери Nd:YAG не можуть обробляти більшість органічних матеріалів, оскільки пластмаси та деревні матеріали прозорі для їхньої довжини хвилі. Це обмеження означає, що їх рідко зустрічають у звичайних механічних цехах, проте вони залишаються цінними для спеціалізованих виробничих ділянок.

Щоб допомогти вам швидко визначити, яка технологія лазерного різання листового металу підходить для ваших проектних вимог, ось комплексне порівняння:

| Фактор | Лазер CO2 | Ласер з волокна | Лазер Nd:YAG |

|---|---|---|---|

| Оптимальні типи матеріалів | Сталь звичайної якості, нержавіюча сталь, пластики, дерево, текстиль | Тонкі метали, дзеркальні метали (алюміній, мідь, латунь) | Дзеркальні сплави, робота з великою деталізацією, срібло |

| Можливості за товщиною | До 25 мм сталь звичайної якості, 20 мм нержавіюча сталь | Найкращий результат при товщині до 20 мм, чудово підходить для тонких перерізів | Зазвичай лише тонкі перерізи |

| Швидкість різання (тонкий метал) | Середня | Найшвидший варіант | Помірно до повільно |

| Енергоефективність | кКД від 10% до 15% | ефективність 30-50% від мережі | ефективність 3-5% від мережі |

| Вимоги до технічного обслуговування | Вища (дзеркала, заповнення газом, турбіни) | Нижча (твердотільна, мінімальна оптика) | Помірна (заміна ламп або діодів) |

| Типові застосування | Загальне виготовлення, товсті пластини, цехи з обробки різних матеріалів | Високовиробничі потужності для тонкого металу, автозапчастини | Роботизовані зварювальні комірки, спеціалізоване точне різання |

Отже, яку технологію слід вказати при запиті цінових пропозицій? Для більшості проектів металообробки вибір залежить від типу та товщини матеріалу. Якщо ви ріжете сталеву пластину завтовшки понад 12 мм, CO2 залишається дуже конкурентоспроможним. Для масового виробництва тонких деталей із нержавіючої сталі або алюмінію послуги різання волоконним лазером, як правило, забезпечують найкращий баланс швидкості та якості краю. А коли ваш додаток вимагає надзвичайно точних елементів або передбачає використання високовідбивних спеціальних сплавів, Nd:YAG може вартувати підвищеної ціни.

Розуміння цих відмінностей дозволяє вам ставити грамотніші запитання під час оцінки постачальників послуг і забезпечує обробку ваших деталей на обладнанні, оптимізованому для ваших конкретних вимог. Далі ми розглянемо, які саме метали найкраще обробляє кожна технологія, а також обмеження за товщиною, які слід враховувати при проектуванні.

Посібник з сумісності металів і обмежень за товщиною

Ви дізналися, як працюють різні лазерні технології, але ось практичне питання, що хвилює кожного покупця: чи може лазерна різка обробити саме той метал, який потрібен для вашого проекту? Відповідь залежить від властивостей матеріалу, які безпосередньо впливають на взаємодію лазерної енергії з заготовкою. Розуміння цих процесів допомагає з самого початку обрати правильний матеріал і уникнути дорогих несподіванок під час виробництва.

Не всі метали однаково реагують на лазерну різку металевих листів. Фізичні характеристики, такі як відбивна здатність, теплопровідність і температура плавлення, визначають, чи матеріал розрізається чисто, чи виникають труднощі, що вимагають спеціалізованих знань. Розглянемо, що робить кожен поширений метал унікальним, і як професійні послуги досягають відмінних результатів у всьому діапазоні.

Параметри різання сталі та нержавіючої сталі

Спочатку гарні новини: якщо ви працюєте зі стальним листом, ви обрали один з найбільш підходящих для лазерної різки матеріалів. Лазерна різка сталі є простою, оскільки вуглецева і низьколегована сталь ефективно поглинає лазерну енергію та має помірні теплові властивості.

Лазерне різання м'якої сталі дає чисті, безоксидні кромки при обробці за допомогою азоту як допоміжного газу або швидкіший розріз із застосуванням кисню. Згідно з виробничими рекомендаціями щодо товщини тонкі сталеві листи товщиною від 0,5 мм до 3 мм легко різати лазерами потужністю від 1000 Вт до 2000 Вт, тоді як середні плити товщиною від 4 мм до 12 мм вимагають систем потужністю від 2000 Вт до 4000 Вт. Для товстих сталевих плит товщиною від 13 мм до 20 мм необхідні високопотужні лазери потужністю від 4000 Вт до 6000 Вт, щоб забезпечити необхідну глибину проникнення.

Лазерне різання нержавіючої сталі відповідає подібним принципам, але вимагає уваги до якості краю. Оскільки нержавіюча сталь містить хром, який може окислюватися при високих температурах, багато застосувань передбачають використання азоту як допоміжного газу для збереження корозійної стійкості на зрізаному краю. Як зазначають фахівці Universal Tool, нержавіюча сталь забезпечує чисті, високоякісні краї завдяки волоконним лазерам, навіть при великій товщині, що робить її чудовим вибором як для практичного, так і для декоративного застосування.

Працюючи з лазерним різанням нержавіючої сталі (ss), враховуйте такі параметри:

- Тонку нержавійку (від 0,5 мм до 3 мм) точно можна різати лазерами потужністю від 1000 Вт до 2000 Вт

- Для матеріалів середньої товщини (від 4 мм до 8 мм) потрібні системи потужністю від 2000 Вт до 4000 Вт для отримання рівних зрізів

- Товсті нержавіючі матеріали (9 мм до 20 мм) вимагають лазери потужністю від 4000 Вт до 6000 Вт для належного проникнення

- Допоміжний газ азот зберігає природну корозійну стійкість матеріалу

Робота з відбиваючими металами, такими як алюміній і мідь

Ось де вибір матеріалу стає складнішим. Високо відбиваючі метали створюють реальні труднощі, але сучасна технологія волоконних лазерів у значній мірі вирішила ці проблеми. Розуміння того, чому ці матеріали поводяться по-різному, допомагає вам формувати реалістичні очікування та ефективно спілкуватися з постачальниками послуг

Алюмінієвий лазерний різ вимагає ретельного керування параметрами з двох причин. По-перше, висока відбивна здатність алюмінію означає, що він відбиває значну частину енергії лазерного променя. По-друге, його чудова теплопровідність швидко розсіює тепло від зони різання. Результат? Потрібно більше потужності, щоб досягти такого самого різу, як і для сталі аналогічної товщини

Згідно спеціалісти з волоконного лазерного різання , алюміній надзвичайно добре піддається різанню на волоконно-лазерних машинах, незважаючи на складності при обробці на старих системах CO2. Для лазерного різання алюмінію тонкі листи товщиною від 0,5 мм до 3 мм добре обробляються лазерами потужністю 1000–2000 Вт. Лазерне різання середнього алюмінію товщиною 4–8 мм потребує систем потужністю 2000–4000 Вт, тоді як для товстих плит завтовшки 9–15 мм необхідна потужність 4000 Вт або більше, щоб подолати відбивну здатність матеріалу.

Медь і латунь загострюють ці виклики ще сильніше. Обидва метали характеризуються надзвичайно високою відбивною здатністю та теплопровідністю, що робить їх найскладнішими серед поширених матеріалів для лазерної обробки. Проте волоконні лазери, що працюють на коротшій довжині хвилі 1,06 мкм, набагато надійніше обробляють мідні сплави, ніж будь-коли могли це робити системи CO2.

Щодо міді зокрема, таблиці товщин показують, що навіть для відносно тонких перерізів від 0,5 мм до 6 мм зазвичай потрібні лазери потужністю від 3000 Вт до 5000 Вт. Професійні послуги компенсують складні властивості міді шляхом регулювання швидкості різання, підвищення густини потужності та використання спеціальних конфігурацій допоміжного газу.

Ось комплексний довідковий посібник, який показує, чого можна очікувати для поширених металів:

| Тип металу | Максимальний діапазон товщини | Рекомендований тип лазера | Спеціальні міркування |

|---|---|---|---|

| М'яка сталь | До 25 мм | CO2 або волоконний | Найлегше різати; застосування кисню підвищує швидкість; азот забезпечує краї без оксидів |

| Нержавіючу сталь | До 20мм | CO2 або волоконний | Використовуйте азот як допоміжний газ, щоб зберегти стійкість до корозії; можлива відмінна якість краю |

| Алюміній | До 15 мм | Волоконний (найбільш бажаний) | Висока відбивна здатність і теплопровідність вимагають підвищеної потужності; рекомендовано використовувати азот як допоміжний газ |

| Мідь | До 6 мм | Тільки волоконне | Надзвичайно відбиває; потрібна висока потужність (3000 Вт і більше); необхідні нижчі швидкості різання |

| Медлян | До 8 мм | Волоконний (найбільш бажаний) | Ті ж проблеми, що й у міді; довжина хвилі волоконного лазера краще справляється з відбиттям, ніж CO2 |

| Титан | До 10 мм | CO2 або волоконний | Найвищий показник міцності до ваги; потрібне інертне середовище, щоб запобігти окисленню; преміальна ціна |

Титан заслуговує особливої уваги, оскільки поєднує чудову сумісність із лазером із високими вимогами до процесу. Цей метал легше різати лазером, ніж штампувати або обробляти механічно, що робить лазерну обробку особливо привабливою для авіаційної та медичної галузей. Однак титан активно реагує з киснем при підвищених температурах, тому для запобігання крихкості на зрізі необхідне захисне середовище з аргону або азоту.

Що варто зрозуміти з цих міркувань щодо матеріалів? По-перше, сталь і нержавіюча сталь залишаються найбільш простими у використанні матеріалами для проектів лазерного різання. По-друге, алюміній і мідь цілком придатні за умов сучасних волоконних лазерних технологій, але варто очікувати коригування цін через додаткову потужність і менші швидкості, необхідні для їх обробки. І, нарешті, завжди обговорюйте специфіку матеріалу з вашим постачальником послуг до затвердження конструкції, оскільки обмеження за товщиною можуть відрізнятися залежно від обладнання, яке вони використовують.

Тепер, коли ви розумієте, які матеріали найкраще працюють із лазерними технологіями, можливо, виникає питання, як лазерне різання постає на тлі альтернативних методів. Коли слід обрати гідроабразивне, плазмове чи CNC-фрезерування? У наступному розділі наведено чесне порівняння, щоб допомогти вам вибрати оптимальний процес для вашого застосування.

Лазерне різання проти гідроабразивного, плазмового та CNC-альтернатив

Ось чесна правда, яку рідко згадують у продажному контенті: лазерне різання не завжди є найкращим варіантом. Здивовані? Хоча лазерні технології чудово справляються з багатьма завданнями, розуміння ситуацій, коли альтернативні послуги з різання металу перевершують лазери, може заощадити чимало часу, грошей і уникнути розчарувань. Давайте об'єктивно порівняємо ваші варіанти, щоб ви могли обрати потрібну технологію саме для ваших проектних вимог.

Кожен метод різання має свої унікальні переваги. Ключове значення має розуміння того, де технології лазера та CNC доповнюють одна одну, а де альтернативи, такі як гідроабразивна або плазмова різка, забезпечують кращі результати. Подумайте ось як: cnc лазерний різак для металу може бути ідеальним для вашого складного дизайну кріплення, але ця сама технологія може виявитися неправильним вибором для проекту з товстого конструкційного сталевого прокату.

Коли гідроабразивна різка перевершує лазерну

Гідроабразивна різка використовує воду підвищеного тиску, змішану з абразивними частинками, щоб розрізати практично будь-який матеріал. Згідно з даними галузевих випробувань Wurth Machinery , очікується, що до 2034 року ринок гідроабразивної обробки досягне понад 2,39 мільярда доларів США, що зумовлено насамперед застосуванням у сфері, де важливе різання без нагрівання.

Коли слід вибирати гідроабразивну замість лазерної різки? Розгляньте такі сценарії:

- Матеріалів, чутливих до тепла: Гідроабразивна різка не створює зони теплового впливу, тобто немає деформації, загартування чи зміни металургійних властивостей вашої заготовки

- Дуже товсті матеріали: Гідроабразивна різка обробляє матеріали товщиною до 12 дюймів, тоді як лазери не можуть ефективно проникати

- Різання різнорідних матеріалів: Одна система гідроабразивної різки може обробляти камінь, скло, композити та метали без зміни обладнання

- Спеціальні сплави з високою відбивною здатністю: Латунь, титан і інконель надійно нарізаються без проблем, пов’язаних з відбиттям променя, які ускладнюють роботу лазерних систем

- Застосування в харчовій промисловості: Відсутність термічного забруднення робить гідроабразивну різку ідеальною для обладнання харчової промисловості

Які компроміси? Гідроабразивна різка працює значно повільніше за лазерну, особливо на тонких матеріалах. Експлуатаційні витрати також вищі через споживання абразиву, а очищення вимагає більше уваги через суміш води та гранату, що утворюється під час різання. Вартість обладнання також суттєва: якісні системи гідроабразивної різки починаються приблизно від 100 000 доларів порівняно з 60 000 доларами за менші установки.

Плазма проти лазера для обробки товстої сталі

Якщо ви шукаєте плазмовий різ для обробки товстого металу поблизу мене, ви ставите правильне запитання. Плазмовий різ переважає під час роботи з електропровідними металами завтовшки понад півдюйма, зберігаючи при цьому помірні витрати.

Згідно з порівняльними випробуваннями, плазмовий різ сталі товщиною 1 дюйм виконується приблизно в 3-4 рази швидше, ніж гідроабразивний, а експлуатаційні витрати становлять близько половини вартості на погонний фут. Ще переконливішою є різниця у вартості обладнання: повна плазмова система коштує близько 90 000 доларів порівняно з приблизно 195 000 доларів за гідроабразивну установку аналогічного розміру.

Обирайте плазмовий різ, коли ваші проекти передбачають:

- Виготовлення конструкційної сталі: Балки, плити та важкі компоненти, які потрібно швидко й економічно розрізати

- Виробництво важкого обладнання: Компоненти будівельної та сільськогосподарської техніки

- Застосування в суднобудуванні: Обробку великих товстих плит, де важливіша швидкість, ніж точні деталі

- Роботу з товстим металом з урахуванням бюджету: Коли вимоги до точності допускають більш широкі допуски плазмового різу

Однак плазмовий різ має чіткі обмеження. Точність краю значно менша, ніж у лазерного різання , що робить плазмове різання непридатним для складних конструкцій або деталей із жорсткими допусками. Працівникам також потрібні додаткові заходи безпеки через електромагнітне випромінювання, що виникає під час різання. Якщо ваша конструкція вимагає чистих країв, малих отворів або складної геометрії, лазерне різання з ЧПУ залишається кращим варіантом.

Щоб повністю зрозуміти, як технологія лазерного різання з ЧПУ порівнюється з усіма основними альтернативами, ось детальний огляд:

| Фактор | Лазерне різання | Водяна струя | Плазма | Фрезерування CNC | ЕДМ |

|---|---|---|---|---|---|

| Точність загострення | ±0,1 мм до ±0,25 мм | ±0,1 мм до ±0,5 мм | ±0,5 мм до ±1,5 мм | ±0,05 мм до ±0,25 мм | ±0,005 мм до ±0,025 мм |

| Якість краю | Відмінна, практично не потребує додаткової обробки | Добра, можливий невеликий конус | Грубіша, часто потребує вторинної обробки | Добра, залежить від інструменту | Можливий дзеркальний стан |

| Зона термічного впливу | Невеликий, але наявний | Немає | Великий | Відсутня (механічна) | Дуже малий |

| Діапазон товщини матеріалу | 0,5 мм до 25 мм (сталь) | До 300 мм+ | 3 мм до 150 мм+ | Обмежено глибиною різання | До 300 мм |

| Швидкість різання | Дуже швидко на тонких матеріалах | Повільний до середнього | Швидко на товстих металах | Середня | Дуже повільно |

| Відносна вартість | Від середнього до високого | Високі операційні витрати | Низькі витрати на обладнання та експлуатацію | Середня | Високих |

| Найкращі типи матеріалів | Тонкі та середні метали, деякі неметали | Будь-який матеріал, включаючи камінь, скло | Лише провідні метали | М'якші метали, пластики, дерево | Тільки провідні матеріали |

Фрезерування CNC пропонує переваги, коли ви працюєте з м'якшими металами, такими як алюміній, або потрібно створити 3D-контури замість простих 2D-профілів. Механічне різання не утворює зони теплового впливу, подібно до водяного струменя, і вартість обладнання може бути нижчою для базових операцій. Згідно з порівнянням Xometry, механічне різання залишається конкурентоспроможним за вартістю та гнучкістю в застосуваннях, де не потрібна надзвичайна точність.

EDM (Electroerosive Machining) займає спеціалізовану нішу для ультраточних робіт. Коли обов’язкові допуски тісніші за ±0,025 мм або коли потрібно різати загартовані інструментальні сталі, які знищать механічні різці, EDM стає єдиним життєздатним варіантом. Компромісом є значно повільніші швидкості обробки.

Коли саме слід уникати лазерного різання?

- Товсті плити понад 25 мм: Плазмове або гідроабразивне різання швидше та економічніше

- Застосування, чутливі до нагріву: Медичні імпланти або матеріали, які не допускають будь-якого теплового впливу, потребують різання водяним струменем

- Непровідні матеріали: Камінь, скло та багато композитів краще різати водяним струменем

- Вимоги до надточності: Коли обов’язкові допуски нижче ±0,1 мм, може знадобитися електроерозійна обробка (EDM)

- Товста сталь при обмеженому бюджеті: Плазма забезпечує прийнятну якість істотно нижчою вартістю

Багато успішних майстерень з виготовлення використовують кілька технологій саме тому, що жоден окремий метод не оптимально підходить для всіх завдань. Плазма та лазер часто добре поєднуються, охоплюючи роботи від прецизійної обробки тонких матеріалів до важкої структурної обробки. Додавання можливості різання водяним струменем розширює універсальність практично на будь-які матеріали без побоювань щодо нагріву.

Усвідомлення цих компромісів дозволяє вам звертатися за ціновими пропозиціями до відповідних постачальників послуг і гарантує обробку ваших деталей за допомогою оптимальних технологій. Після вибору методу різання наступним кроком є оптимізація файлів вашого проекту, щоб мінімізувати витрати та забезпечити максимальну якість незалежно від обраного процесу.

Орієнтовні рекомендації щодо проектування лазерної різки деталей

Ви вибрали правильну технологію різання та перевірили сумісність матеріалу. Тепер настає етап, який відрізняє безперебійне виробництво від затратних затримок: правильна підготовка файлів вашого проекту. Відповідне проектування для виготовлення запобігає не лише виникненню проблем, а й активно знижує вартість кожної окремої деталі, водночас підвищуючи якість. Незалежно від того, створюєте ви деталі з лазерною різкою для прототипу чи готуєте тисячі виробничих одиниць, ці рекомендації допоможуть вам зробити все правильно з першої спроби.

Подумайте про свій проект як про набір інструкцій для точної лазерної різальної машини. Чим ясніші і оптимальніші ці вказівки, тим швидше і точніше машина може виконувати їх. За словами фахівців DFM в Jiga, інтеграція принципів розробки на початку етапу розробки призводить до точних різьб при мінімальному витраті, скорочення часу різання та поліпшення загальної продуктивності виробництва.

Мінімальні розміри характеристик і специфікації дір

Ось питання, яке здивує багатьох покупців вперше: наскільки мало ви можете зробити? Відповідь залежить від товщини матеріалу, і якщо ви помилитеся, це може означати неповний розріз, надмірне накопичення тепла або частини, які не працюють відповідно до наміру.

Мінімальний діаметр отвору безпосередньо пов'язано з товщиною матеріалу. Як загальне правило для прецизійного лазерного різання, діаметр отворів має бути щонайменше рівним товщині матеріалу. Наприклад, на сталевому аркуші товщиною 2 мм діаметр отворів не повинен бути меншим за 2 мм. Можливість виконання менших отворів технічно існує, але вимагає зниження швидкості різання та може призвести до деформації через нагрівання по периметру отвору.

Під час проектування отворів та внутрішніх елементів дотримуйтесь таких рекомендацій:

- Відстань від отвору до краю: Дотримуйтесь відстані щонайменше 1,5 товщини матеріалу між будь-яким отвором і краєм деталі, щоб запобігти деформації та забезпечити структурну цілісність

- Відстань між отворами: Залишайте мінімум одну товщину матеріалу між сусідніми отворами, щоб уникнути накопичення тепла, яке може спотворити тонкі перемички між елементами

- Ширина паза: Довжина пазів має бути щонайменше 1,5 ширини різання, щоб забезпечити повне видалення матеріалу під час різання

- Гострі внутрішні кути: Справжні внутрішні кути 90 градусів неможливі, оскільки лазерний промінь має скінченний діаметр; проектуйте з невеликими радіусами (як правило, мінімум 0,5 мм) на внутрішніх кутах

Згідно Точні специфікації різання Datum Alloys , професійні послуги можуть забезпечити допуски ±0,05 мм на лінійні розміри та ±0,15 мм позиційний допуск на елементи. Ці галузеві орієнтири допомагають зрозуміти, чого реально можна досягти при вказуванні робіт на лазерному cnc-верстаті.

Компенсація ширини різу — ще один важливий аспект, який багато дизайнерів ігнорують. Ширина різу — це ширина матеріалу, видаленого лазерним променем, яка зазвичай коливається від 0,1 мм до 0,3 мм залежно від типу та товщини матеріалу. Коли важливі точні кінцеві розміри, ваш дизайн має враховувати цю втрату матеріалу. Більшість професійних послуг автоматично застосовують компенсацію ширини різу, проте розуміння цього поняття допомагає чітко формулювати вимоги до розмірів.

Оптимізація вашого дизайну для економічного різання

Хочете зменшити свою цінову пропозицію на 20% або більше? Розумна оптимізація проектування часто забезпечує саме таку економію. Принципи стають зрозумілими, як тільки ви з'ясуєте, що впливає на вартість лазерного різання: час роботи обладнання, споживання матеріалу та потреба у додатковій обробці.

Оптимізація гніздування максимізує кількість деталей, які можна розмістити на кожному аркуші матеріалу. Згідно з галузевими рекомендаціями DFM, ефективне компонування та спільні лінії різання безпосередньо сприяють економії, мінімізуючи відходи матеріалу та скорочуючи загальний час різання. При проектуванні нестандартних деталей із листового металу враховуйте такі підходи, зручні для компонування:

- Спільні лінії різання: Проектуйте суміжні деталі таким чином, щоб вони мали спільні краї там, де це можливо, щоб зменшити загальну довжину різання

- Блокувальні форми: Створюйте взаємодоповнюючі геометрії, які ефективно поєднуються під час компонування без втрати простору

- Стандартні розміри аркушів: Розробляйте розміри деталей так, щоб вони рівно ділилися на типові розміри аркушів, щоб мінімізувати залишковий матеріал

- Гнучкість орієнтації: Уникайте елементів, які обмежують можливість повороту деталей під час компонування

Розміщення перемичок для стабільності деталей запобігає зміщенню малих або легких компонентів під час різання. Ці малі перемички утримують деталі на місці всередині каркасу аркуша до завершення різання. Лазерний різак для листового металу автоматично керує перемичками в більшості випадків, але розуміння цього принципу допомагає передбачити, де на готових деталях можуть залишитися сліди.

Під час підготовки файлів для лазерного різання сталевого листа чи інших матеріалів такі спрощення конструкції зменшують витрати без погіршення функціональності:

- Спрощення геометрії: Використовуйте плавні, неперервні лінії замість складних кривих або надмірної деталізації, що збільшує час різання

- Усуньте непотрібні елементи: Кожен отвір, паз і контур додає час роботи обладнання; вилучіть декоративні елементи, які не мають функціонального призначення

- Уніфікуйте товщини: Згідно з матеріалами Komacut, використання стандартних товщин матеріалів — один із найпростіших способів оптимізації витрат, оскільки лазерні різаки налаштовані на стандартні розміри

- Передбачте збірку: Використовуйте конструкції з пазами та шипами, які забезпечують самонаведення при складанні й зменшують потребу у пристосуваннях

Підготовка формату файлу безпосередньо впливає на термін надання комерційної пропозиції та точність виробництва. Професійні послуги, як правило, приймають CAD-формати файлів DWG та DXF. Згідно з рекомендаціями Datum Alloys, ваші файли повинні відповідати таким специфікаціям:

| Вимога | Специфікація | Чому це важливо |

|---|---|---|

| Формат файлу | DWG або DXF (лише 2D) | Формати, що читаються машиною і безпосередньо перетворюються на траєкторії різання |

| Масштаб | 1:1 (реальний розмір) | Невідповідність масштабів призводить до того, що деталі вирізаються занадто малими або великими |

| Неперервність ліній | Завершені, нерозірвані контури | Розірвані або пунктирні лінії не можуть бути інтерпретовані програмним забезпеченням для різання |

| Посторонні елементи | Вилучити блоки написів, розміри, примітки | У файлі має бути лише геометрія різання |

| Компоненти на файл | Один компонент на файл (бажано) | Спрощує процес ціноутворення та зменшує кількість помилок обробки |

А що з тими вхідними ділянками, про які може йтися в специфікаціях? Згідно з рекомендаціями Datum, вхідна ділянка — це короткий початковий шлях, який лазер використовує для плавного старту різання, залишаючи мініатюрний слід на краю. Більшість професійних сервісів додають їх автоматично, якщо тільки ви не вкажете, що певний край має залишитися без слідів.

Правильна оптимізація проектування створює сприятливий цикл. Краще розміщення означає менші витрати матеріалу. Спрощена геометрія означає швидше різання. Відповідні розміри елементів означають менше проблем із якістю. Разом ці фактори знижують ваші витрати та забезпечують лазерну різку вищої якості. Після того як ваші конструкторські файли будуть оптимізовані, наступним важливим етапом стане розуміння факторів якості, які впливають на готові деталі.

Фактори якості та усунення поширених проблем із різанням

Ваші конструкторські файли оптимізовано, а матеріал вибрано. Тепер ось запитання, яке визначає, чи ваші лазерно вирізані металеві деталі дійсно працюватимуть так, як задумано: що відрізняє якісний розріз від незадовільного результату? Розуміння факторів, що впливають на якість готових деталей, допомагає вам чітко формулювати вимоги, ефективно оцінювати зразки та усувати проблеми, перш ніж вони перетворяться на дорогі помилки.

Коли ви досліджуєте компонент із нержавіючої сталі, вирізаний лазером, або будь-який інший результат лазерного різання сталі, п’ять ключових показників вказують на реальний рівень якості: гладкість поверхні, утворення заусенців, стабільність різального шва (керфу), перпендикулярність розрізу та розмір зони термічного впливу. Згідно з думкою експертів з якості волоконних лазерів , ці фактори безпосередньо впливають як на точність, так і на функціональність ваших заготовок. Розглянемо, що спричиняє поширені проблеми та як професійні послуги запобігають їм.

Запобігання деформації та тепловому викривленню

Чи отримували ви колись деталі, які виглядали ідеально у файлі САПР, але при цьому були трохи скривлені або вигнуті? Деформація — це, мабуть, найбільш неприємна проблема якості при лазерному різанні металу, оскільки через неї навіть чудові деталі можуть стати непридатними для використання.

Деформація виникає тоді, коли інтенсивне тепло, що генерується лазерним променем, спричиняє локальне розширення та стискання металу. За словами інженерної команди Central Laser Services, поширеними причинами є:

- Нерівномірний розподіл тепла: Коли траєкторії різання концентрують тепло в певних зонах замість того, щоб рівномірно розподіляти термічне навантаження по заготовці

- Недостатня опора матеріалу: Деталі, які зміщуються або прогинаються під час різання, утворюють внутрішні напруження через нерівномірне охолодження

- Неправильна послідовність різання: Порядок, у якому вирізаються елементи, впливає на те, як накопичується напруження в залишковому матеріалі

- Надмірна потужність лазера: Використання більшої потужності, ніж потрібно, призводить до збільшення зон термічного впливу та підвищення теплових напружень

Як професійні послуги лазерного різання листового металу запобігають цим проблемам? Ключове значення має термокерування. Якісні постачальники налаштовують потужність, швидкість і фокусування, щоб забезпечити баланс між якістю різання та мінімальним тепловиділенням. Їхні команди з налагодження гарантують надійне закріплення матеріалів протягом усього процесу різання, щоб зберегти розмірну стабільність і плоскість. Крім того, оптимізація розташування деталей і послідовності різання мінімізує залишкові напруження та підвищує використання аркуша.

The зона термічного впливу (ЗТВ) заслуговує особливої уваги, оскільки безпосередньо впливає на властивості матеріалу. Ця зона навколо кожного розрізу зазнає мікроструктурних змін через тепловий вплив. Велика зона термічного впливу може зменшити міцність матеріалу або спричинити крихкість. Фактори, що впливають на розмір ЗТВ, включають рівень потужності лазера, швидкість різання, товщину матеріалу та вибір допоміжного газу. Технологія волоконного лазера, як правило, створює менші зони термічного впливу порівняно зі старими системами CO2 завдяки швидшому перенесенню енергії та вищим швидкостям різання.

Різні метали по-різному реагують на вплив тепла. Висока теплопровідність алюмінію сприяє швидкому відведенню тепла, але вимагає ретельного керування параметрами, щоб запобігти локальним деформаціям. Нержавіюча сталь достатньо добре витримує тепловий вплив, але може трохи змінювати колір поблизу зрізів без належного газового захисту. Мідь створює найбільші труднощі, оскільки її надзвичайна теплопровідність ускладнює контроль накопичення тепла.

Досягнення чистих країв без заусенців

Проведіть пальцем уздовж лазерного зрізу. Чи є поверхня гладкою, чи ви відчуваєте шорстку, підняту матерію, яка зачеплюється за шкіру? Ці шорсткі краї — це заусенці, і вони є однією з найпоширеніших проблем якості при роботі лазерних різаків по листовому металу.

Згідно спеціалісти з контролю якості лазерного різання , заусенці утворюються, коли швидкість різання занадто повільна або потужність лазера надто висока, що призводить до повторного затвердіння розплавленого матеріалу вздовж краю різу замість його чистого видалення. Іншими чинниками є недостатній тиск допоміжного газу та неправильна фокусування променя.

Під час оцінки готових деталей від будь-якого постачальника послуг з лазерного різання металів перевіряйте такі показники якості:

- Рівність поверхні: Огляньте поверхню різу на наявність діагональних смуг; менші позначки свідчать про кращу якість різання

- Наявність заусенців: Накресліть нижній край, щоб виявити підняття матеріалу, що вказує на неповне видалення шлаку

- Стабільність різу: Виміряйте ширину різу в кількох точках, щоб переконатися в рівномірності різання по всій деталі

- Перпендикулярність: Перевірте, чи є краї різу суворо вертикальними відносно поверхні матеріалу, особливо для товстих матеріалів

- Зміна кольору: Шукайте зміни кольору через вплив тепла поблизу країв, що може свідчити про надмірний термічний вплив

Плями вигоряння та зміна кольору виникають через надмірне нагрівання зони різання. Щоб запобігти цим проблемам, професійні послуги коригують потужність лазера, збільшують швидкість різання та використовують допоміжні гази, такі як азот або повітря, які охолоджують зону різання та видаляють уламки. Вибір правильного типу лазера для конкретних матеріалів також мінімізує ризик вигоряння.

Що відрізняє якісне лазерне різання від поганих результатів? Це залежить від належної калібрування обладнання, оптимальних параметрів різання, підібраних під кожен конкретний матеріал і товщину, а також постійного контролю процесу. Згідно з найкращими практиками контролю якості, регулярна калібровка обладнання забезпечує правильне вирівнювання лазерного променя для точного різання. Оператори мають контролювати та коригувати параметри в залежності від типу та товщини матеріалу, щоб забезпечити стабільність протягом усього виробничого процесу.

При визначенні вимог до якості для вашого постачальника послуг чітко вкажіть критичні розміри, вимоги до обробки поверхні та будь-які кромки, які повинні залишатися без заусенців без додаткової обробки. Розуміння цих факторів якості дозволяє ефективно оцінювати зразки та гарантує, що готові деталі відповідають функціональним вимогам. Коли очікування щодо якості визначені, наступне важливе питання — це розуміння того, що впливає на вартість, яку ви побачите у своїх комерційних пропозиціях.

Розуміння вартості лазерного різання та змінних ціноутворення

Ви спроектували свої деталі, вибрали потрібний матеріал і підтвердили вимоги до якості. Тепер настає запитання, відповідь на яке хочеться отримати всім, але мало хто чесно на нього відповідає: скільки це насправді коштуватиме? На відміну від товарів з фіксованими цінами, вартість лазерного різання залежить від кількох взаємопов’язаних факторів, які можуть значно змінити вашу цінову пропозицію в ту чи іншу сторону. Розуміння цих факторів допоможе реалістично спланувати бюджет і знайти можливості для зниження витрат без втрати якості.

Ось реальність, яка стає несподіванкою для багатьох нових покупців: два, здавалося б, схожих проекти можуть мати дуже різну ціну. Проста прямокутна скоба може коштувати лише частину від суми за складну декоративну панель, навіть якщо обидва вироби виготовлені з однакового матеріалу. Різниця полягає у часі різання, ефективності використання матеріалу та складності обробки. Давайте детально розглянемо, що саме впливає на ціну лазерного різання, щоб ви могли приймати обґрунтовані рішення.

Фактори, що впливають на ціну лазерного різання

Коли постачальник послуг розраховує вартість вашого індивідуального лазерного різання, він враховує кілька взаємопов'язаних факторів. Згідно з дослідженнями фахівців з ціноутворення в галузі від Komacut, основними чинниками вартості є тип матеріалу, товщина, складність конструкції, час різання, витрати на робочу силу та процеси остаточної обробки. Кожен із цих елементів впливає на загальні витрати через ефективність та потребу в ресурсах.

Тип і товщина матеріалу становлять основу будь-якої пропозиції. Різні метали мають унікальні властивості, які впливають на швидкість різання, споживання енергії та знос обладнання. Наприклад, різання нержавіючої сталі, як правило, вимагає більше енергії та часу порівняно з вуглецевою стальлю, що робить його дорожчим за погонний фут. Збільшення товщини матеріалу посилює цей ефект, оскільки для отримання чистого прорізу потрібно більше потужності та меншої швидкості різання.

Згідно дослідження цін від Thinklaser , розрахунок вартості матеріалу ґрунтується на простій формулі: ціна матеріалу за одиницю площі, помножена на використану площу матеріалу. Однак ця базова вартість множиться на коефіцієнти обробки, які значно варіюються залежно від того, що саме ви вирізаєте.

Складність конструкції безпосередньо впливає на час роботи обладнання. Кожен виріз потребує точки пропалу, де лазер розпочинає різання. Більше точок пропалу та довші траєкторії різання збільшують споживання енергії та тривалість обробки. Згідно з аналізом Komacut, складні конструкції з великою кількістю вирізів потребують більшої точності, що збільшує витрати на робочу силу та устаткування. Прості геометрії з мінімальною кількістю внутрішніх елементів завжди коштують менше, ніж складні візерунки з десятками отворів і кривих.

Ось розбивка основних чинників, що впливають на ціну вашого замовлення на металорізання:

- Вартість матеріалів: Ціна сировини плюс коефіцієнт відходів залежно від ефективності розташування ваших деталей на стандартних аркушах

- Витрати на експлуатацію обладнання: Споживання енергії лазером, помножене на години роботи, плюс вартість енергії за годину

- Витрати на робочу силу: Час налаштування плюс час операції плюс будь-який час післяопрацювання, помножений на ставку робочої сили

- Плата за складність конструкції: Додаткові витрати на складні візерунки, що вимагають спеціалізованого програмування або повільніших швидкостей різання

- Витрати на налаштування: Одноразові платежі за налаштування обладнання, особливо значущі для замовлень малих партій

- Додаткові операції: Процеси, такі як заусенцювання, гнучка, зварювання чи обробка поверхні, додають витрати часу праці та обладнання

Кількість і розмір партії суттєво впливають на ціну за одиницю. Фіксовані витрати на налаштування розподіляються між усіма деталями замовлення, тому більші обсяги зменшують витрати на одиницю продукції. Згідно з аналізом галузі, оптове замовлення може значно знизити вартість одиниці продукції шляхом розподілу фіксованих витрат на налаштування на більшу кількість одиниць. Крім того, великі замовлення часто дають право на знижки на матеріали від постачальників, що ще більше знижує загальні витрати.

Вимоги до терміну виконання може значно впливати на ціни. Термінові замовлення, що вимагають прискореного виконання, зазвичай мають підвищені тарифи, оскільки можуть потребувати роботи понаднормово, порушення графіку інших завдань або пріоритетного забезпечення матеріалами. Стандартні терміни виготовлення майже завжди пропонують краще співвідношення ціни та якості, ніж термінове виконання.

Поєднання швидкості та бюджету у вашому проекті

Хочете знизити ціну на лазерний різ без компромісу якості деталей? Розумні покупці використовують кілька перевірених стратегій для оптимізації витрат із дотриманням вимог до проекту.

Згідно з дослідженнями з оптимізації конструкції, ефективне компонування максимізує використання матеріалу шляхом щільного розташування деталей на аркушах матеріалу, мінімізуючи відходи. Це скорочує потребу в сировині та зменшує час різання, що призводить до значної економії. Сучасне програмне забезпечення для компонування допомагає оптимізувати розташування, підвищуючи ефективність і зменшуючи кількість браку.

Розгляньте ці стратегії зниження витрат під час підготовки ваших проектів з індивідуального металорізання:

- Спрощення геометрії: Зменшіть кількість вирізів і усуніть непотрібні декоративні елементи, які не виконують функціональних завдань

- Використовуйте стандартну товщину матеріалу: Нестандартні розміри вимагають окремого замовлення та часто мають підвищену ціну

- Оптимізуйте для компонування: Створюйте деталі, які ефективно збираються на стандартних аркушах, щоб мінімізувати відходи

- Консолідуйте замовлення: Об'єднуйте кілька артикулів у одне замовлення, щоб розподілити витрати на підготовку виробництва

- Вибирайте відповідні матеріали: Не вказуйте нержавіючу сталь, якщо звичайна сталь задовольняє функціональні вимоги

- Дотримуйтесь стандартних термінів виготовлення: Уникайте додаткових платежів за терміновість, плануючи заздалегідь та закладаючи резервний час у графік проекту

- Уважно продумайте кількість прототипів: Робіть достатньо замовлень прототипів для перевірки конструкцій, але уникайте надмірного замовлення до фіналізації дизайну

Системи онлайн-оцінки вартості змінили спосіб, у який покупці взаємодіють із послугами лазерного різання. Сучасні платформи дозволяють завантажити конструкторські файли та отримати автоматизовані розрахунки вартості протягом кількох хвилин. Щоб швидко отримати точні цінові пропозиції, підготуйте таку інформацію перед початком:

- Повні конструкторські файли у форматі DXF або DWG у масштабі 1:1

- Тип матеріалу та конкретне позначення сплаву

- Товщина матеріалу

- Необхідна кількість

- Будь-які додаткові операції, необхідні (гинка, встановлення кріпіжних елементів, оздоблення)

- Вимоги до термінів доставки

- Необхідні якісні сертифікації для вашої галузі

Згідно з рекомендаціями галузі, отримання цінових пропозицій від кількох постачальників допомагає зрозуміти ринкові ціни та знайти найкраще співвідношення ціни та якості. Не забувайте враховувати вартість підготовчих робіт, витрати на доставку та будь-які додаткові витрати після обробки, такі як полірування, фарбування чи збирання, при порівнянні загальної вартості проекту.

Що можна реально очікувати? Хоча конкретні ціни залежать від регіону, постачальника та поточних витрат на матеріали, співвідношення між кількістю та ціною за одиницю продукції підпорядковується передбачуваним закономірностям. Витрати на підготовчий етап, які здаються значними при замовленні 10 деталей, стають незначними, коли розподіляються на 1000 деталей. Ефективність використання матеріалу покращується зі зростанням обсягів, оскільки постачальники можуть оптимізувати розміщення заготовок на декількох аркушах. Вартість робочої сили на одну деталь зменшується, коли оператори набувають досвіду у виконанні саме вашого завдання.

Розуміння цих цінових механізмів допоможе вам ефективно спілкуватися з постачальниками послуг і приймати зважені рішення щодо балансу між вартістю, якістю та термінами виконання. Після встановлення бюджетних очікувань наступним кроком є розуміння того, як різні галузі застосовують технологію лазерного різання для задоволення своїх специфічних потреб і що це означає для ваших проектів.

Галузеве застосування — від автомобілебудування до архітектурних металевих конструкцій

Ви розумієте технологію, матеріали та витрати. Але ось що справді відрізняє успішні проекти від проблемних: усвідомлення того, що різні галузі вимагають принципово різних підходів до послуг лазерного різання металу. Кріплення для проекту настінної інформаційної таблички майже нічим не схоже на конструктивний елемент, призначений для автомобільної збірної лінії, навіть якщо обидва виготовлені з однакових сталевих аркушів.

Чому це важливо саме для вашого проекту? Тому що вимоги конкретної галузі визначають усе — від допусків до документації сертифікації. Розуміння цих відмінностей допомагає вам ефективно спілкуватися з постачальниками послуг і забезпечує відповідність ваших деталей стандартам, які вимагаються для вашого застосування. Згідно з дослідженнями галузевого застосування, технологія лазерного різання перетворила різні галузі завдяки своїй точності та універсальності — від створення витончених ювелірних виробів до виготовлення критичних компонентів у авіаційно-космічній та автомобільній промисловості.

Вимоги щодо точності в автомобільній та авіаційній промисловості

У автомобільній промисловості промислове лазерне різання є ключовим інструментом для виготовлення складних компонентів і нестандартних рішень. Кожен міліметр має значення під час виробництва деталей для шасі, підвісок і конструкційних вузлів. Допустима похибка? По суті, нуль.

Згідно фахівці з автомобільного виробництва , лазерне різання в цій галузі значно ефективніше, ніж традиційні процеси металообробки, такі як штампування або плазмове різання. Високопотужний лазер, як правило, волоконний лазерний різак, забезпечує точність, необхідну в автомобільній галузі, де компоненти повинні ідеально підходити один до одного в тисячах зібраних автомобілів.

Типові проекти лазерного виробництва в автомобільній галузі включають:

- Компоненти шасі: Конструкційні кронштейни, поперечні балки та армувальні пластини, які потребують точного підгону для зварених вузлів

- Елементи підвіски: Кронштейни важелів підвіски, опори пружин та елементи стабілізатора поперечної стійкості з жорсткими вимогами до допусків

- Панелі кузова: Підсилення дверей, опорні структури та компоненти, стійкі до зіткнень, де точність розмірів впливає на безпеку

- Деталі моторного відсіку: Теплозахисні екрани, кріплення та опори для аксесуарів, які мають витримувати термоциклічні навантаження та вібрації

- Внутрішні компоненти: Каркаси сидінь, кронштейни консолі та несучі елементи, приховані під панелями оббивки

Що відрізняє лазерну різку для автомобільної галузі від загальної обробки? Вимоги до сертифікації. За словами фахівців з управління якістю, сертифікація IATF 16949 відповідає всім вимогам ISO 9001 і йде далі, забезпечуючи дотримання принципів раціонального виробництва, запобігання дефектам, уникнення відхилень та скорочення відходів. Ця сертифікація, підтримувана автотранспортними торговими асоціаціями, встановлює еталон для відбору постачальників та побудови надійних ланцюгів поставок.

Для виробників, які обслуговують автомобільну галузь, сертифікація IATF 16949 забезпечує реальні переваги, зокрема стабільну якість завдяки контролю та вимірюванню процесів, зменшення варіативності продукту шляхом покращення виробничих процесів та запобігання дефектам за допомогою перевірених методів виготовлення. Компанії, такі як Shaoyi (Ningbo) Metal Technology втілюють цей підхід, забезпечуючи якість, сертифіковану за IATF 16949, для шасі, підвісок і конструкційних компонентів, з можливостями від швидкого прототипування протягом 5 днів до автоматизованого масового виробництва.

Аерокосмічні застосування доводять послуги прецизійного лазерного різання до абсолютних меж. Згідно з дослідженнями в авіаційному виробництві, важко переоцінити потребу у легких матеріалах із високою міцністю в цій галузі. Прецизійність є головною ознакою авіаційних компонентів, а лазерне різання, завдяки високій точності та здатності працювати з спеціалізованими матеріалами, ідеально підходить для цього вимогливого застосування.

Аерокосмічна промисловість виграє від здатності лазерного різання виготовляти компоненти, які відповідають суворим допускам. Цей процес забезпечує збереження структурної цілісності матеріалів, що має першорядне значення в застосуваннях, де вихід з ладу призводить до катастрофічних наслідків. Типові проекти в аерокосмічній галузі включають титанові конструкційні елементи, панелі обшивки з алюмінію та кріплення з спеціальних сплавів, де економія ваги в грамах може перетворитися на значне покращення паливної ефективності протягом усього терміну експлуатації літака.

Архітектурні та художні застосування металу

Змініть свій погляд з функціональної точності на візуальний ефект, і ви потрапите у світ архітектурних та художніх металевих виробів. Саме тут індивідуальне лазерне різання металу відкриває творчі можливості, які раніше були просто неможливими з використанням традиційних методів обробки.

За словами фахівців з архітектурного застосування, технологія лазерного різання значно вплинула на будівельну галузь. Її використання під час виготовлення сталевих каркасів та детальних архітектурних елементів додає новий рівень креативності та точності в цю сферу. Здатність технології різати товсті сталеві плити та забезпечувати точні розрізи робить її надзвичайно цінною для сучасної архітектури.

Проекти архітектурних металевих листів з лазерним різанням зазвичай включають:

- Декоративні фасади: Облицювання будівель зі складними візерунками, які протягом дня створюють динамічні тіньові ефекти

- Екрани приватності: Перфоровані металеві панелі, що поєднують візуальну приватність із проникненням світла та циркуляцією повітря

- Елементи сходових конструкцій: Оздоблювальні косоури, декоративні підступенки та індивідуальні панелі поруччя

- Вивіски та навігація: Об'ємні літери, каналізовані світлові вивіски та навігаційні системи

- Елементи інтер'єру: Перегородки між кімнатами, елементи стель та компоненти меблів на замовлення

Вимоги значно відрізняються від автомобільної галузі. Хоча важливою залишається розмірна точність, акцент зміщується на якість краю, оздоблення поверхні та візуальну узгодженість великих декоративних панелей. У архітектурних проектах часто естетична досконалість має більше значення, ніж допуски на рівні мікрометрів, необхідні для механічних вузлів.

Електроніка та виробництво корпусів є ще однією основною сферою застосування. Згідно з дослідженнями електронної промисловості, лазерна технологія різання відіграє ключову роль у мініатюризації електронних пристроїв. Галузь значною мірою покладається на можливості прецизійного різання, де частка міліметра може мати велике значення.

Типові проекти корпусів електроніки включають:

- Шасі серверів: Конструкції для монтажу в стійку з точними шаблонами вентиляції та елементами кріплення компонентів

- Корпуси панелей керування: Промислові шафи з вирізами для дисплеїв, перемикачів і кабель-менеджменту

- Екранировання від ЕМЗ: Спеціалізовані корпуси, що блокують електромагнітні перешкоди в чутливому обладнанні

- Корпуси побутової електроніки: Корпуси високого обсягу для мережевого обладнання, джерел живлення та аудіокомпонентів

Застосування у прототипуванні заслуговують особливої згадки, оскільки використовують найбільшу перевагу лазерного різання: можливість перейти від цифрового дизайну до фізичної деталі без інвестицій у оснастку. Згідно з дослідженнями науково-дослідних робіт, технологія лазерного різання є незамінною для розробки прототипів та виготовлення експериментальних деталей. Її точність і універсальність дозволяють створювати компоненти зі складними конструкціями та жорсткими допусками, що є важливим на етапі розробки.

У процесі прототипування здатність лазерного різання швидко та точно виготовляти деталі відіграє ключову роль у ітеративному проектуванні. Інженери можуть перевірити посадку, функціональність і естетику перед тим, як робити виробничу оснастку. Послуги, що пропонують швидке прототипування, наприклад, постачальники з терміном виготовлення перших зразків за 5 днів, дають можливість проектним командам швидко перевірити концепції та з впевненістю переходити до виробництва.

Ось короткий огляд того, як вимоги варіюються в основних галузях:

| Промисловість | Основні вимоги | Типові допуски | Основні сертифікації |

|---|---|---|---|

| Автомобільна промисловість | Точність розмірів, повторюваність, відстежуваність | ±0,1 мм до ±0,25 мм | IATF 16949, ISO 9001 |

| Аерокосмічна промисловість | Цілісність матеріалу, оптимізація ваги, документація | ±0,05 мм до ±0,15 мм | AS9100, Nadcap |

| Архітектура | Візуальна якість, обробка країв, узгодженість малюнка | ±0,5 мм типово | Специфічний для проекту |

| Електроніка | Точні вирізи, чисті краї, врахування ЕМІ | ±0,1 мм до ±0,2 мм | ISO 9001, списки UL |

| Створення прототипів | Швидкість, гнучкість проектування, можливість ітерацій | Залежно від застосування | Залежить від кінцевого використання |

Розуміння цих специфічних для галузі вимог дозволяє вам вибирати постачальників послуг, чиї можливості відповідають вимогам вашого застосування. Майстерня, що спеціалізується на архітектурних металевих виробах, може не мати систем управління якістю, необхідних для автомобільного виробництва, тоді як сертифікований авіаційний підрозділ може бути надмірно дорогим для проектів декоративних вивісок.

З урахуванням розуміння того, як різні галузі використовують технологію лазерного різання, наступним важливим кроком є оцінка потенційних постачальників послуг за критеріями, які мають значення для вашого конкретного застосування та вимог.

Вибір правильного постачальника послуг з лазерного різання металу

Ви оволоділи технологією, розумієте сумісність матеріалів і знаєте, якої якості слід очікувати. Тепер настає, мабуть, найважливіше рішення в усьому вашому проекті: вибір правильного партнера для виготовлення ваших деталей. Лазерний різак по металу настільки хороший, наскільки хороша команда, яка ним керує, а різниця між відмінним постачальником і середнім може вирішити питання успіху проекту чи дорогоцінних затримок.

Ось що багато покупців дізнаються занадто пізно: найнижча цінова пропозиція рідко забезпечує найкращу вартість. Коли ви шукаєте послуги лазерного різання поблизу мене або оцінюєте постачальників по всій країні, ціна є лише одним із факторів у набагато складнішому рівнянні. За словами фахівців з обробки металу компанії Ametals, вибір правильного партнера для передачі робіт на аутсорсинг може фактично зменшити ваш стрес, скоротити витрати та підвищити ефективність. Ключ полягає в тому, щоб знати, що оцінювати понад простою ціною в пропозиції.

Сертифікації та стандарти якості, які слід перевірити

Коли важлива точність, сертифікації стають першим фільтром для відокремлення серйозних послуг лазерного різання металу від майстерень, які просто мають лазер. Але що насправді означають ці сертифікації та які з них важливі саме для вашого конкретного застосування?

Сертифікація ISO 9001 встановлює основу для систем управління якістю. Згідно з галузевими рекомендаціями щодо оцінювання, хоча сертифікація й не є гарантією, стандарти ISO 9001 дають впевненість у тому, що ви співпрацюєте з підприємством, яке має надійну систему управління якістю. Цей сертифікат свідчить про наявність документованих процесів, регулярних аудитів та системного підходу до запобігання дефектам, а не лише їх виявлення.

Сертифікація IATF 16949 суттєво посилює вимоги стосовно автомобільних застосувань. Цей стандарт охоплює всі вимоги ISO 9001, додаючи специфічні вимоги для автомобільної галузі щодо чистого виробництва, запобігання дефектам та відстежуваності ланцюга поставок. Якщо ви виробляєте компоненти для транспортних засобів або обладнання, ця сертифікація має бути обов’язковою.

При оцінці будь-якого постачальника послуг лазерного різання з ЧПУ задайте такі контрольні запитання:

- Яку точність і допуски ви можете забезпечити? Вимагайте конкретних цифр замість розмитих запевнень

- Як часто ви калібруєте ваше обладнання? Регулярна калібрування забезпечує стабільну точність протягом часу

- Які перевірки ви виконуєте для готової продукції? Зрозумійте їх контрольні точки контролю якості

- Чи можете ви надати сертифікації матеріалів та їхньої походження? Критично важливо для регульованих галузей

- Який у вас рівень браку та як ви вирішуєте проблеми з невідповідними деталями? Їхня відповідь показує зрілість процесів

Окрім формальних сертифікацій, безпосередньо оцінюйте можливості обладнання. Згідно з рекомендаціями щодо оцінки обладнання, вам потрібне підприємство, яке має сучасні лазерні різальні машини та інші інструменти машинобудівного цеху, оскільки новіші системи мають автоматизовані можливості обробки матеріалів, мінімальний час налаштування та високий рівень точності. Дізнайтеся конкретно, наскільки товсті матеріали може різати їхній лазер, з якою точністю і з якими металами вони можуть працювати.

Ось комплексна рамкова модель для оцінки потенційних постачальників:

| Критерії оцінки | Що слід шукати | Попереджувальні ознаки |

|---|---|---|

| Можливості обладнання | Сучасні волоконні та CO2 системи, автоматизоване обслуговування матеріалів, зазначені специфікації товщини та точності | Розпливчасті відповіді щодо можливостей, застаріле обладнання, неможливість вказати допуски |

| Експертиза з матеріалами | Досвід роботи з вашими конкретними металами, розуміння специфічних матеріалів, належні можливості щодо допоміжних газів | Обмежений асортимент матеріалів, відсутність досвіду роботи з дзеркальними металами, якщо це потрібно |

| Сертифікація якості | Мінімум ISO 9001, IATF 16949 для автомобільної промисловості, наявність документально оформлених процедур контролю якості | Відсутність сертифікатів, небажання надавати документацію щодо якості |

| Додаткові послуги | Гнуття, зварювання, оздоблення, вставка кріпильних елементів доступні власним виробництвом | Потреба у зовнішніх підрядниках для ключових вторинних операцій, що збільшує час виконання та ризики при передачі |

| Підтримка DFM | Огляд конструкції з урахуванням технологічності включено, проактивні пропозиції щодо оптимізації | Відсутність зворотного зв’язку щодо проектування, приймають файли точно в тому вигляді, в якому подано, без перевірки |

Оцінка терміну виконання та комунікації

Наскільки швидко ви можете отримати комерційну пропозицію? Наскільки швидко можуть бути відправлені деталі? Ці питання мають величезне значення, коли терміни проекту обмежені. Але не менш важливим є те, як постачальник спілкується на протязі всього процесу.

Згідно з рекомендаціями щодо оцінки обслуговування клієнтів, звертайте увагу на те, наскільки добре ваш потенційний партнер з лазерного різання спілкується з вами. Вони повинні слухати ваші потреби і, ще важливіше, задавати правильні запитання. Чітке спілкування має критичне значення для швидкого та точного виконання роботи.

Оцінюючи можливості виконання замовлення, звертайте увагу на такі сервісні особливості, які свідчать про оперативну роботу, орієнтовану на клієнта:

- Швидкість надання комерційної пропозиції: Постачальники вищої ліги пропонують швидке формування комерційних пропозицій, лідери галузі надають розрахунки протягом 12 годин після отримання повних конструкторських документів

- Швидкість створення прототипів: Здатність швидко виготовити перші зразки дозволяє перевірити конструкції перед запуском у виробництво. Шукайте постачальників, які пропонують можливість швидкого прототипування протягом 5 днів

- Масштабуваність виробництва: Переконайтеся, що майстерня може виконувати як невеликі серії прототипів, так і більші обсяги виробництва, не поступаючись якості

- Наявність підтримки DFM: Комплексні рекомендації щодо проектування з урахуванням технологічності допомагають оптимізувати ваші деталі до початку різання, скорочуючи кількість ітерацій та витрат

- Цифрові інструменти для комунікації: Згідно з галузевими рекомендаціями, постачальники мають забезпечити легке надсилання креслень та оновлення інформації через електронну пошту або онлайн-портали

Особливу увагу слід приділити можливостям прототипування. Перш ніж розпочинати серійне виробництво, розумні покупці перевіряють свої конструкції за допомогою фізичних зразків. Цей крок дозволяє виявити проблеми з підгонкою, виявити неочікувані виробничі труднощі та переконатися, що постачальник дійсно розуміє ваші вимоги. Лазерний різак поруч із можливостями швидкого прототипування дозволяє швидко вносити зміни та з впевненістю переходити до виробництва.

Розгляньте таких постачальників, як Shaoyi (Ningbo) Metal Technology які поєднують кілька сервісних особливостей, на яких мають зосередитися покупці: швидке прототипування за 5 днів для швидкого підтвердження конструкції, підготовку комерційної пропозиції за 12 годин для оперативного планування проекту та комплексну підтримку DFM для оптимізації технологічності перед початком виробництва.

Гнучкість також має значення. За словами експертів з оцінки послуг, гнучкість дозволяє вам залишати свою роботу в одному цеху, замість того щоб передавати її в різні місця. Вам потрібен цех, який може виконувати звичайні різання, але також і брати на себе спеціальні замовлення. Для послуг лазерного різання труб або спеціалізованих застосувань переконайтеся, що постачальник має конкретний досвід роботи з геометрією вашої деталі.

Які питання варто поставити потенційним постачальникам під час оцінки?

- Чи можете ви показати мені приклади схожих проектів, які ви вже завершили?

- Який у вас типовий термін виготовлення для моїх обсягів?

- Чи пропонуєте ви прискорені варіанти, якщо зміниться мій графік?

- Як ви впораєтеся зі змінами в конструкції після надання комерційної пропозиції?

- Що відбувається, якщо деталі не відповідають специфікаціям?

- Чи можете ви надати рекомендації від клієнтів у моїй галузі?

- Які вторинні операції ви можете виконувати на власному підприємстві?

Згідно з рекомендаціями щодо перевірки контактів, знайдіть час, щоб перевірити навички з попередніми та поточними клієнтами. Відгуки та рекомендації дозволяють дізнатися більше про те, як працюється з цією командою, а також підтвердити їхній рівень компетентності. Хоча відгуки в інтернеті дають початкове уявлення, безпосередні розмови з контактами розкривають повну картину.

Портфоліо виконавця демонструє як широту, так і глибину його досвіду. Звертайте увагу на різноманітні типи проектів, що свідчать про універсальність, а також на кілька прикладів конкретних навичок, які важливі для вашого завдання. Якщо ваш проект потребує складних візерунків, переконайтеся, що виконавець має саме такий досвід, а не лише загальний досвід прецизійного різання.

Правильний сервіс лазерного різання поруч зі мною стає справжнім партнером, а не просто постачальником. Вони передбачають проблеми до їх виникнення, пропонують покращення, про які ви не замислювались, та активно спілкуються протягом усього процесу виробництва. Пошук такого постачальника вимагає ретельної попередньої оцінки, але це вкладення приносить дивіденди в кожному проекті, який ви їм довіряєте.

Поширені запитання про послуги лазерного різання металу

1. Скільки коштує лазерне різання металу?

Вартість лазерного різання металу залежить від кількох взаємопов'язаних факторів, зокрема типу та товщини матеріалу, складності конструкції, кількості та терміну виконання. Різання сталі, як правило, коштує від 13 до 20 доларів за годину роботи обладнання, але загальна вартість також включає вартість матеріалу, плата за налаштування та будь-які додаткові операції, такі як гнучка чи оздоблення. Оптова продукція значно знижує вартість одиниці продукції, розподіляючи фіксовані витрати на налаштування на більше деталей. Щоб отримати точне ціноутворення, підготуйте повні конструкторські файли у форматі DXF або DWG та запросіть комерційні пропозиції в кількох постачальників.

2. Які метали можна ефективно різати лазером?

Лазерна різка надзвичайно добре працює з низьколегованими, нержавіючими та вуглецевими сталями — це найбільш підходящі для лазерної обробки матеріали. Сучасні волоконні лазери також ефективно обробляють відбивні метали, такі як алюміній (до 15 мм), мідь (до 6 мм) та латунь (до 8 мм), хоча для них потрібні вищі потужності через їхню відбивальну здатність і теплопровідність. Титан добре піддається різанню, але вимагає захисного середовища інертного газу, щоб запобігти окисленню. Для кожного металу існують певні обмеження за товщиною, які залежать від потужності лазера: низьколеговану сталь можна різати до 25 мм на високопотужних системах.

3. У чому різниця між волоконним лазером і лазером CO2?

Лазери CO2 працюють на довжині хвилі 10,6 мкм і чудово підходять для різання товстіших матеріалів (до 25 мм сталі) та неметалів, таких як пластик і дерево. Волоконні лазери використовують коротшу довжину хвилі 1,06 мкм, забезпечуючи швидкість різання на тонких металах у 2-3 рази вищу, а також кращу продуктивність на відбиваючих матеріалах, таких як алюміній, мідь та латунь. Волоконні лазери також мають енергоефективність 30–50% порівняно з 10–15% у систем CO2, а також менші вимоги до обслуговування завдяки своїй твердотільній конструкції.

4. Як підготувати файли дизайну для послуг лазерного різання?

Надсилайте файли з кресленнями у форматі DWG або DXF в масштабі 1:1 із повними, нерозірваними контурами ліній. Видаліть усі зайві елементи, такі як рамки, розміри та примітки — мають залишитися лише контури різання. Дотримуйтесь рекомендацій щодо проектування з урахуванням технологічності: діаметр отворів має бути не меншим за товщину матеріалу, відстань від отвору до краю — щонайменше 1,5 товщини матеріалу, внутрішні кути слід проектувати з невеликими радіусами (мінімум 0,5 мм), оскільки справжні внутрішні кути 90 градусів неможливі. Забезпечте ефективне розміщення деталей, проектуючи їх таким чином, щоб вони щільно розміщувалися на стандартних аркушах.

5. Коли варто обрати водяний струмінь або плазмовий різак замість лазера?

Використовуйте водяний різ для матеріалів, чутливих до тепла, коли потрібна зона, що не піддається нагріву, надзвичайно товстих матеріалів (до 30 см) або при різанні комбінованих матеріалів, таких як камінь, скло та композити. Плазмове різання перевершує лазерне при обробці товстого провідного металу завтовшки понад півдюйма, забезпечуючи швидкість, яка в 3-4 рази перевищує швидкість гідроабразивного методу, і приблизно удвічі нижчі експлуатаційні витрати. Лазерне різання залишається кращим для тонких і середніх за товщиною металів, де потрібні жорсткі допуски (±0,1 мм), складні конструкції та чисті краї з мінімальною обробкою.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —