Послуга лазерного різання металу розшифрована: від проектного файлу до готової деталі

Чому послуга лазерного різання металу є важливою для сучасного виробництва

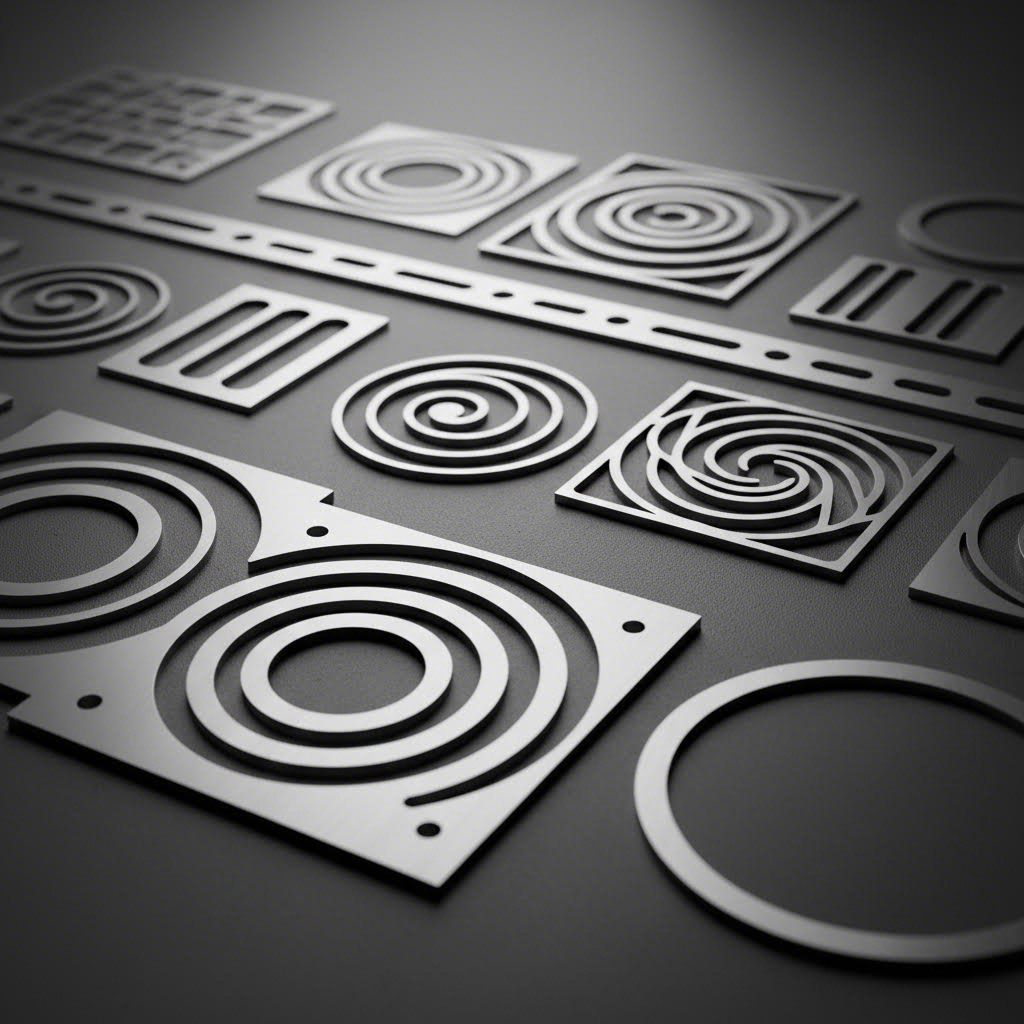

Уявіть, як плоский аркуш сталі перетворюється на прецизійну деталь із допусками тоншими за волосину — і все це без фізичного контакту між інструментом та матеріалом. Саме це і забезпечує послуга лазерного різання металу. У своїй основі ця технологія використовує сфокусовані промені світла з високою енергією для різання, гравірування або формування металевих аркушів та компонентів із надзвичайною точністю . Незалежно від того, чи замовляєте ви деталі для авіакосмічної галузі чи створюєте прототип нового продукту, розуміння принципу роботи цього процесу дає вам значну перевагу під час оцінки варіантів виробництва.

Від світлового променя до прецизійної деталі

Отже, як промінь світла може різати твердий метал? Процес починається з того, що потужне джерело лазера створює концентрований промінь, який спрямовується через спеціальні лінзи та дзеркала. Ця сфокусована енергія нагріває метал до температури плавлення або випаровування по точно визначеному шляху. Системи числового програмного керування (ЧПК) керують лазерним різанням із вражаючою точністю, слідкуючи за цифровими файлами проектів для створення складних форм, які було б важко або неможливо отримати традиційними методами різання.

Результат? Чисті, точні розрізи з мінімальними витратами матеріалу. На відміну від механічного різання, яке фізично контактує з заготовкою та призводить до її зношування, лазерне різання металу — це безконтактний процес. Це означає менший механічний стрес на деталі та відсутність зносу інструменту, що з часом не погіршує точність.

Наукова основа лазерного різання металів

Лазерне різання металу ґрунтується на трьох основних типах лазерів, кожен з яких має власні особливості:

- CO2 лазери використовують електрично стимульовану вуглекислотну газову суміш для генерації інфрачервоного світла, що добре працює з тонкими металами та неметалевими матеріалами

- Волоконні лазери використовують оптоволоконні кабелі, леговані рідкоземельними елементами, такими як ітербій, що забезпечує вищу продуктивність при різанні сталі, алюмінію, міді та латуні

- Лазери Nd:YAG використовують кристали, леговані неодимом, для спеціалізованих застосувань, що вимагають прецизійного мікромеханічного оброблення

Різниця довжин хвиль між цими типами лазерів визначає ефективність їхньої взаємодії з різними металами. Наприклад, волоконні лазери створюють такі довжини хвиль, які метали поглинають більш ефективно, саме тому вони стали основним вибором для операцій з обробки металів, де потрібні швидкість і точність

Технологія лазерного різання забезпечує неперевершену точність, ефективність і адаптивність — що робить її незамінною для виробників, які прагнуть залишатися конкурентоспроможними та відповідати суворим галузевим стандартам

Чому лазерне різання домінує у сучасному виробництві

Від компонентів шасі автомобілів до конструкційних елементів літаків лазерний різак по металу став незамінним практично в усіх галузях виробництва. Чому? Переваги переконливі:

- Виняткова точність: Можна досягти допусків у межах ±0,03 мм, що зменшує або повністю усуває необхідність у вторинній обробці

- Швидкість і продуктивність: Швидкі цикли різання значно збільшують продуктивність порівняно з традиційними методами

- Ефективність використання матеріалів: Вузькі шви різання мінімізують відходи, оптимізуючи використання матеріалу та знижуючи витрати

- Гнучкість дизайну: Складні геометрії та заплутані візерунки виготовляються без спеціального інструменту

- Стале якість: Числове програмне керування (CNC) забезпечує однакові результати протягом усіх серій виробництва будь-якого розміру

Чи ви інженер, який визначає компоненти, фахівець із закупівель, що порівнює постачальників, чи керівник проекту, який планує терміни виробництва, — цей посібник проведе вас крізь усе, що потрібно знати про послуги лазерного різання металу: від основ технології, описаних тут, до вибору матеріалів, рекомендацій щодо проектування, специфікацій допусків і критеріїв оцінки постачальників у наступних розділах.

Розуміння типів технологій лазерного різання та їхніх можливостей

При оцінці лазерного обладнання для різання металу тип лазерної технології безпосередньо впливає на результат. Не всі лазери однакові — кожен тип має переваги в певних застосуваннях, але й обмеження в інших. Розуміння цих відмінностей допоможе вам обрати правильного постачальника послуг і встановити реалістичні очікування щодо результатів вашого проекту.

Волоконні лазери та їхня домінуюча роль у різанні металу

Чому волоконні лазери стали основним вибором для операцій лазерних машин для різання металу? Відповідь полягає в їх ефективності та універсальності. Волоконні лазери генерують світло через оптоволоконні кабелі, леговані рідкісноземельними елементами, такими як ітербій. Ця твердотільна конструкція створює довжини хвиль близько 1,06 мікрометра — частоту, яку метали поглинають набагато ефективніше, ніж довші хвилі від систем CO₂.

Практичні переваги є суттєвими. Згідно з промисловими даними від DP Laser , лазерні машини для різання волоконним лазером забезпечують виняткову точність під час обробки металевих листів різної товщини з мінімальними відходами. Діапазон потужностей простягається від базових систем близько 1,5 кВт для делікатних електричних компонентів до промислових установок понад 100 кВт для важких будівельних робіт.

Те, що робить волоконні лазери особливо привабливими для операцій ЧПУ-лазерного різання, — це їхня низька потреба в обслуговуванні. На відміну від систем CO2, які потребують регулярного вирівнювання дзеркал і заправки газом, волоконні лазери мають менше рухомих частин і витратних матеріалів. Це означає скорочення простою та нижчі довгострокові експлуатаційні витрати — важливий аспект при виборі постачальника обладнання для лазерного різання листового металу.

Порівняння технологій CO2 та волоконних лазерів

CO2-лазери вже десятиліттями використовуються в індустрії металообробки й досі мають переваги в певних застосуваннях. Ці системи використовують електрично збуджений вуглекислий газ для генерації інфрачервоного світла на довжинах хвиль близько 10,6 мікрометрів. Хоча ця довжина хвилі чудово підходить для різання неметалів, таких як дерево, акрил і шкіра, метали відбивають значну частину цієї енергії замість того, щоб поглинати її.

Тим не менш, машини для різання металу з використанням CO2-лазера залишаються життєздатними для певних операцій. Зазвичай вони пропонують діапазон потужностей від 40 Вт до 150 Вт у комерційних умовах, забезпечуючи баланс між можливостями різання та експлуатаційними витратами. Для тонких металів і майстерень, які також обробляють неметалеві матеріали, система CO2 може виконувати подвійні функції.

Кристалічні лазери — зокрема системи Nd:YAG (неодим-легований ітрій-алюмінієвий гранат) — є третьою альтернативою. Згідно з технічними характеристиками від 4Lasers , ці кристали випромінюють на довжині хвилі 1064 нм із відмінною теплопровідністю та оптичною якістю. Вони особливо підходять для прецизійних застосувань, що вимагають можливостей мікромеханічної обробки, зокрема виробництва медичних приладів і виготовлення дорогоцінного годинника.

Підбір типу лазера під вашу металообробну задачу

Вибір правильного лазерного верстата для різання листового металу залежить від ваших конкретних вимог. Розгляньте цей порівняльний аналіз під час оцінки постачальників послуг:

| Фактор | Ласер з волокна | Лазер CO2 | Кристалічний лазер (Nd:YAG) |

|---|---|---|---|

| Сумісність із металами | Чудово підходить для сталі, алюмінію, латуні, міді | Обмежений; найкраще працює з тонкими металами | Спеціалізований для прецизійної роботи з металом |

| Товщина обробки | До 30 мм та більше, залежно від потужності | Зазвичай менше 6 мм для металів | Найкращий для тонких матеріалів до 3 мм |

| Швидкість різання | Найшвидший для металів | Помірний; повільніший на дзеркальних металах | Повільніший; підходить для детальної роботи |

| Якість краю | Чистий зріз, мінімальна зона термічного впливу | Добрий результат на тонких матеріалах | Відмінний для мікроточності |

| Експлуатаційні витрати | Найнижчі довгострокові витрати | Середній рівень; витрати на газ та обслуговування | Вищий; потрібна заміна кристала |

| Найкраще застосування | Загальне металооброблення, виробництво великих обсягів | Майстерні з обробки різних матеріалів, тонкі метали | Медицина, ювелірні вироби, мікромеханічна обробка |

Для більшості лазерних верстатів для різання металу домашні майстерні або невеликі виробничі операції , фіберні системи початкового рівня пропонують найкращий баланс можливостей і вартості. Промислові операції вигривають від більш потужних фіберних систем, які справляються з усім — від тонких алюмінієвих листів до товстих сталевих плит — без необхідності змінювати обладнання.

Коли ви запитуєте комерційні пропозиції у постачальників послуг, питайте про технічні характеристики їхнього обладнання. Майстерня, що використовує сучасні фіберні лазерні технології, як правило, забезпечує швидший термін виконання замовлень і кращу якість кромок на металевих виробах, ніж ті, що використовують застарілі системи лазерного різання металу з CO2-лазерами. Знання про обладнання допомагає вам оцінити, чи відповідають можливості постачальника вимогам вашого проекту — цю тему ми детальніше розглянемо далі, коли будемо обговорювати сумісність матеріалів.

Посібник з сумісності матеріалів для проектів лазерної різки металу

Ви обрали правильну лазерну технологію, але чи врахували ви, як вибір матеріалу впливає на ефективність різання? Не всі метали однаково поводяться під дією лазерного променя. Деякі можна чисто розрізати навіть при значній товщині, тоді як інші вимагають ретельного налаштування параметрів для досягнення задовільних результатів. Розуміння цих відмінностей до надсилання файлів вашого дизайну допоможе заощадити час, знизити витрати та уникнути проблем із якістю.

Чи працюєте ви з листовою нержавіючою сталью для обладнання харчової галузі, чи з алюмінієвим листовим металом для легких корпусів — кожен матеріал має унікальні характеристики, що впливають на швидкість різання, якість краю та максимальну досяжну товщину. Розглянемо детальніше найпоширеніші метали.

Параметри різання сталі та нержавіючої сталі

Вуглецева сталь залишається найпростішим металом для лазерної різки — і не дарма. Згідно з Технічною документацією GWEIKE при різанні з киснем створюється екзотермічна реакція, яка фактично сприяє роботі лазера. Кисень реагує з нагрітою сталлю, генеруючи додаткове тепло, що підвищує ефективність різання. Саме тому вуглецеву сталь можна різати значно більшої товщини, ніж інші метали, при однакових потужностях.

Для практичного орієнтування, волоконний лазер потужністю 6 кВт забезпечує різання вуглецевої сталі товщиною до приблизно 20 мм із результатами, придатними для виробництва. При використанні систем потужністю 12 кВт можна отримувати надійне різання матеріалу товщиною 25 мм і більше. Тут ключовим є поняття «якість для виробництва»: максимальні показники товщини, вказані в рекламних матеріалах, відображають те, що технічно можливо, а не те, що забезпечує стабільність і придатність деталей для продажу.

Листовий нержавіючий сталь представляє іншу задачу. На відміну від вуглецевої сталі, для отримання блискучих країв без оксидів зазвичай потрібен азот як допоміжний газ. Як пояснює Universal Tool, нержавіюча сталь забезпечує чисті, високоякісні краї навіть при більшій товщині — але ви втратите частину можливостей різання порівняно з вуглецевою стальню на тому самому рівні потужності.

Чому виникає ця різниця? Азот не додає енергії до процесу різання, як це робить кисень з вуглецевою стальню. Лазер повинен виконувати практично всю роботу самостійно. Для застосувань, що вимагають нержавіючу сталь марки 316 або інші корозійностійкі сорти, слід очікувати, що максимальна товщина матеріалу буде приблизно на 30–40 % менша, ніж у специфікаціях для вуглецевої сталі.

Проблеми з алюмінієм та дзеркальними металами

Ось де вибір матеріалу стає цікавим. Алюміній плутає багатьох новачків, оскільки його поведінка під лазером здається контрінтуїтивною. Незважаючи на те, що він м'якший за сталь, алюмінієвий лист важче різати при однаковій товщині. Дві фізичні властивості створюють цю складність:

- Висока відбивна здатність: Алюміній відбиває значну кількість лазерної енергії замість того, щоб поглинати її, що зменшує ефективність різання

- Чудова теплопровідність: Тепло швидко розсіюється по матеріалу замість того, щоб концентруватися в зоні різання

На практиці алюміній «розкидає енергію», замість того щоб залишатися достатньо гарячим для чистого різання. Навіть при використанні потужних волоконних лазерів, які краще справляються з відбиттям, ніж старіші системи CO2, максимальна товщина алюмінію зазвичай на 40-50% нижча за можливості різання вуглецевої сталі.

Оцинкований листовий метал додає ще один аспект. Цинкове покриття випаровується інакше, ніж основна сталь, що може впливати на якість краю та утворювати додаткові пари, які потребують належної вентиляції. Більшість сервісних провайдерів регулярно працюють з оцинкованими матеріалами, але варто підтвердити їхній досвід роботи саме з вашим типом покриття.

Мідь і латунь створюють подібні проблеми відбиття, посилені їхньою чудовою теплопровідністю. Згідно з галузевими стандартами, для цих матеріалів максимальна товщина зазвичай становить близько 5–8 мм, навіть при використанні високопродуктивного обладнання. Для товстішої міді багато виробників рекомендують альтернативні методи різання замість того, щоб перевантажувати лазерні технології за межами їхнього оптимального діапазону.

Спеціальні метали та обмеження за товщиною

Титан займає унікальне положення у лазерному різанні. Як Зазначає Universal Tool титан має найвищий показник міцності до ваги серед металів, які зазвичай ріжуть, і також найвищу ціну. Добра новина полягає в тому, що титан легше різати лазером, ніж штампувати або обробляти механічно, що робить лазерну різку привабливим варіантом для авіаційної та медичної галузей.

Перш ніж переходити до вибору матеріалу, важливо зрозуміти специфікації товщини, щоб ефективно спілкуватися з постачальниками послуг. Система таблиці калібрів може здатися спочатку плутаною — вона не є лінійною, і менші числа насправді вказують на більшу товщину матеріалу. Згідно з технічним довідником Xometry, номери калібрів історично були розроблені на основі вимірювання товщини листового металу відносно ваги на квадратний фут.

Наприклад, метал товщиною 10 калібрів становить приблизно 3,4 мм (0,1345 дюйма) — ідеальний варіант для важких конструкційних елементів. Тим часом матеріал 26 калібру має товщину лише 0,45 мм, що підходить для декоративних панелей або легких корпусів. Більшість листових металів мають товщину від 0,5 мм до 6 мм; усе, що товще, зазвичай класифікується як плита, а не лист.

| Тип матеріалу | Максимальна товщина (якість виробництва) | Типова толерансія | Якість краю | Головні фактори, які треба врахувати |

|---|---|---|---|---|

| Вуглецева сталь | 25-30 мм (з волокном 12 кВт+) | ±0,1 мм до ±0,25 мм | Добре; незначне окиснення за наявності O2 | Найлегше різати; підвищення ефективності за наявності кисню |

| Нержавіючу сталь | 15-20 мм (з волокном 12 кВт+) | ±0,1 мм до ±0,2 мм | Відмінно; яскраві краї за наявності N2 | Потрібен азот для отримання поверхні без оксидів |

| Алюміній | 12-15 мм (за високої потужності) | ±0,1 мм до ±0,3 мм | Добре; можливе незначне утворення заусенців | Відбиває; вимагає ретельного управління теплом |

| Медлян | 6-8мм | ±0,1 мм до ±0,2 мм | Добре з правильними параметрами | Висока відбивна здатність; повільніші швидкості різання |

| Мідь | 5-8 мм | ±0,15 мм до ±0,25 мм | Прийнятно; складно при великій товщині | Найскладніший відбивний метал |

| Титан | 8-12 мм | ±0,1 мм до ±0,2 мм | Чудово | Вимагає інертного середовища; підвищена ціна |

Під час вибору матеріалів для вашого проекту враховуйте ці практичні рекомендації:

- Надавайте пріоритет вимогам застосування: Стійкість до корозії, обмеження за вагою та механічні властивості мають визначати вибір матеріалу перед тим, як враховувати особливості різання

- Дотримуйтесь діапазонів, придатних для виробництва: Максимальні специфікації товщини визначають технічні межі, а не оптимальні умови роботи

- Враховуйте потребу у закінченні обробки: Деякі матеріали потребують додаткової обробки, що збільшує вартість і терміни виготовлення

- Чітко спілкуйтеся з постачальниками: Вказуйте марку матеріалу та товщину, використовуючи однакові одиниці виміру (мм або калібр)

Розуміння поведінки матеріалів під час лазерного різання допомагає встановити реалістичні очікування та ефективно співпрацювати з постачальниками послуг. Проте навіть ідеальний вибір матеріалу не компенсує проблем у проектуванні — тому важливо дотримуватися ключових правил проектування, щоб ваші деталі вийшли правильними з першого разу.

Правила проектування, які забезпечують успішне лазерне різання деталей

Ви вибрали ідеальний матеріал і розумієте технологію лазерного різання який обробить його, — але ось реальна перевірка. Навіть досвідчені інженери часом подають конструкції, які виглядають ідеально на екрані, але створюють проблеми у виробництві. Різниця між деталями, вирізаними лазером, які надходять готовими до використання, і тими, що потребують доробки, часто залежить від рішень у проектуванні, прийнятих до того, як файл залишив ваш комп'ютер.

Дотримання правильних принципів проектування для виробництва (DFM) зменшує витрати, підвищує якість деталей і прискорює терміни виконання. Давайте розглянемо основні рекомендації, які розділяють успішні проекти та фруструючі затримки.

Формати файлів та вимоги до програмного забезпечення для проектування

Перш ніж переходити до правил геометрії, ви повинні зрозуміти, які формати файлів насправді підходять для лазерного різання металевих листів. Згідно з рекомендаціями Xometry щодо лазерного різання, необхідні векторні формати файлів. Чому? Векторні файли визначають краї за допомогою математичних виразів замість пікселів. Коли ви наближаєте растрове зображення, ви бачите окремі пікселі, що погіршують якість зображення. Векторні файли зберігають чіткі краї незалежно від масштабування.

Найпоширеніші прийнятні формати включають:

- DXF (Drawing Exchange Format): Промисловий стандарт для 2D лазерного різання; сумісний практично з усім CAM-програмним забезпеченням

- DWG: Власний формат AutoCAD; широко підтримується, але може вимагати конвертації

- AI (Adobe Illustrator): Векторний формат, який часто використовується для декоративних елементів або рекламних конструкцій

- SVG (Scalable Vector Graphics): Відкритий векторний формат; корисний для простіших конструкцій

Чи ваша CAD-програма малює криві за допомогою плоских сегментів замість справжніх дуг? Це важливіше, ніж може здатися. Оскільки Пояснює Baillie Fabricators , більш довгі сегменти ліній можуть перетворитися на викривлені елементи, що нагадують серію коротких плоских сторін, замість плавних контурів. Уявіть, що ви замовили коло, а отримали щось схоже на шестикутник — це крайній приклад, але принцип залишається тим самим. Перш ніж надсилати свій дизайн на індивідуальне лазерне різання, переконайтеся, що викривлені лінії використовують справжні дуги, а не наближені сегменти.

Ще одна важлива перевірка: з’єднайте всі крапки. Нез'єднані лінії або відкриті контури можуть призвести до погано вирізаних деталей або вимагати додаткового часу на проектування з боку постачальника послуг — часто за ваш рахунок.

Критичні правила проектування для чистого різання

Саме тут проекти лазерного різання листового металу досягають успіху або закінчуються невдачею. Дотримання цих основних правил забезпечує чисте різання ваших деталей та відповідність розмірним вимогам:

- Мінімальні діаметри отворів: Діаметри отворів мають бути щонайменше рівними товщині матеріалу. Вирізаєте лист нержавіючої сталі 3/16" (4,8 мм)? Мінімальний діаметр отвору також становить 3/16". Менші отвори можуть призводити до поганої якості краю або неточності розмірів.

- Відстань від краю до отвору: Уникайте проектування отворів занадто близько до країв матеріалу. Залишайте відстань щонайменше рівну товщині матеріалу між будь-яким отвором і краєм. Для алюмінію через його термічні властивості часто потрібна відстань у 2 рази більша або ще більша.

- Компенсація різання (керф): Ширина різу — об'єм матеріалу, що видаляється під час різання — зазвичай становить від 0,1 мм до 1,0 мм залежно від типу матеріалу, потужності лазера та швидкості різання. Ваш дизайн має враховувати цю втрату матеріалу, зміщуючи траєкторію різання в САПР або дозволяючи програмному забезпеченню лазерного різання автоматично компенсувати це.

- Вимоги до радіусу кутів: Гострі внутрішні кути фізично неможливі при лазерному різанні. Промінь має вимірювану діаметральну величину, тому всі внутрішні кути матимуть радіус, що дорівнює принаймні половині ширини різу. Проектуйте внутрішні кути з урахуванням намаганих радіусів, а не очікуйте ідеальних кутів 90 градусів.

- Допуски виступів і пазів: Для конструкцій із зачепленням передбачте зазор 0,1–0,2 мм між виступами та пазами. Це компенсує варіації шпарини та забезпечує збірку деталей без примусового втискання.

- Розміщення елементів: Для товстих матеріалів або матеріалів із низькою температурою плавлення щільне розташування ліній різання може призвести до локального плавлення або деформації між розрізами. Перевіряйте свій дизайн, якщо відстань між елементами наближається до товщини матеріалу.

При проектуванні лазерно вирізаних алюмінієвих деталей пам'ятайте, що дзеркальні метали вимагають ще більш ретельного підходу до розміщення отворів і відстаней між елементами. Теплопровідність, яка ускладнює різання алюмінію, також означає, що тепло по-іншому розсіюється навколо малих елементів.

Уникнення дорогих проектних помилок

Звучить складно? Ці поширені помилки підстерігають навіть досвідчених конструкторів. Уникнення їх економить як час, так і гроші:

Помилка №1: Ігнорування розмірів аркушів матеріалу. Стандартні металеві аркуші мають розміри 4'x8' або 4'x10' з напрямком зерна вздовж довжини. Хоча дві деталі 4'x4', здається, повинні чудово вміститися на аркуші 4'x8', лазерним різакам потрібна рамка до 0,5" навколо кожної деталі. Проектування деталей з урахуванням цієї рамки та максимальної ефективності використання аркуша значно знижує витрати на матеріал.

Помилка №2: Ігнорування напрямку зерна. Для шліфованої нержавіючої сталі чи інших текстур з певним напрямком, відсутність вказівки, яка сторона має бути «верхом», і бажаний напрямок зерна призводить до того, що деталі не відповідають вашим естетичним вимогам. Додавайте чіткі позначення на кресленнях, що вказують передню сторону та напрямок зерна.

Помилка №3: Проектування за межами обмежень товщини. Те, що лазер технічно може різати матеріал товщиною 3/8", не означає, що це найвигідніший за вартістю підхід. Згідно з галузевими рекомендаціями, типові багатопроцесні цехи обробки ефективно ріжуть матеріали до 3/8" (9,5 мм). Для матеріалів більшої товщини може знадобитися спеціальне обладнання або альтернативні методи різання, що збільшує вартість і терміни виконання.

Помилка №4: Вказування нестандартних товщин. Як зазначає KomaCut, лазерні різаки калібруються під стандартні розміри матеріалів. Замовлення нестандартного аркуша 3,2 мм замість звичайного 3 мм може вимагати мінімального замовлення десятків або сотень аркушів, додати кілька тижнів до терміну поставки та значно підвищити ціну.

Зв'яжіться з вашим виконавцем на етапі проектування — а не після нього. Вони допоможуть вам визначити правильні розміри для нарізаних отворів, оптимальний вибір матеріалу та найкращі технологічні процеси для вашої конкретної деталі.

Коли варто звертатися за підтримкою DFM? Якщо ваш дизайн містить будь-які з цих елементів, професійний огляд до надання пропозиції допоможе уникнути проблем у майбутньому:

- Елементи, що наближаються до мінімальних граничних розмірів

- Складні блокувальні зборки

- Жорсткі вимоги до допусків на критичні розміри

- Незвичайні матеріали або специфікації товщини

- Великі обсяги виробництва, де невеликі оптимізації призводять до значної економії

Більшість авторитетних постачальників послуг надають зворотний зв'язок DFM як частину процесу ціноутворення. Скористайтеся цим — їхній досвід у виготовленні часто допомагає виявити покращення, які знижують витрати та підвищують якість деталей. Що стосується якості, розуміння специфікацій допусків забезпечує необхідну точність для вашого застосування без надмірного ускладнення вимог.

Пояснення специфікацій допусків і точності

Ви ідеально спроектували свою деталь і вибрали оптимальний матеріал, але як переконатися, що готовий компонент відповідає вашим специфікаціям? Розуміння вимог до допусків відрізняє проекти, які збираються бездоганно, від тих, що потребують коштовного переділу. Але ось загвинток: надмірне уточнення допусків може збільшити ваші витрати на 50–200%, не додаючи функціональної користі. Давайте розберемося, якої точності реально можна очікувати від лазерного різання, і коли суворіші специфікації справді мають значення.

Стандартні та прецизійні специфікації допусків

Яких допусків реалістично очікувати при лазерному різанні листового металу? Згідно з Технічною документацією A-Laser , досяжна точність значною мірою залежить від типу лазера:

- CO2 лазери: Зазвичай досягають допусків у діапазоні від ±0,002 до ±0,005 дюйма (±0,05 мм до ±0,13 мм)

- Волоконні лазери: Забезпечують більш вузькі допуски — від ±0,001 до ±0,003 дюйма (±0,025 мм до ±0,076 мм)

- УФ-лазери: Досягайте дивовижно вузьких допусків, що становлять всього ±0,0001 дюйма (±0,0025 мм), для мікрообробки

Для більшості послуг прецизійного лазерного різання стандартні допуски знаходяться в межах ±0,1 мм для типових робіт із листового металу. Такий рівень точності задовольняє більшість промислових застосувань — від корпусів та кріплень до конструкційних елементів. Прецизійне лазерне різання може забезпечити ще вужчі допуски, якщо цього вимагає ваше застосування, але обладнання, час налаштування та вимоги до інспектування відповідно зростають.

Під час лазерного різання нержавіючої сталі чи інших металів сам матеріал впливає на досяжну точність. Лазерне різання нержавійки, як правило, забезпечує вужчі допуски, ніж алюміній, завдяки кращій термічній стабільності нержавіючої сталі під час різання. Високовідбивні метали, такі як мідь і латунь, створюють більші труднощі й часто вимагають більших допусків.

Читання та визначення розмірних вимог

Щоб зрозуміти специфікації, потрібно знати, які фактори насправді визначають можливості за допусками. Згідно з технічним аналізом ADHMT, чотири основні елементи визначають, чи ваші деталі відповідають розмірним вимогам:

- Калібрування обладнання: Лазерні системи преміум-класу з лінійними двигунами забезпечують точність позиціонування ±0,001 мм, тоді як системи з рейковою передачею зазвичай досягають ±0,1 мм

- Властивості матеріалів: Теплопровідність, відбивна здатність і товщина впливають на те, наскільки стабільно лазер вирізає задані траєкторії

- Термальна експансія: Зміни температури під час обробки призводять до того, що алюміній розширюється на 23 мікрометри на метр на градус Цельсія — тому контроль навколишнього середовища має критичне значення для жорстких допусків

- Досвід оператора: Досвідчені оператори точно налаштовують потужність, швидкість і положення фокусу, щоб оптимізувати результати для кожного матеріалу та комбінації товщин

Зв'язок між товщиною матеріалу та здатністю до допусків підпорядковується передбачуваній закономірності. Тонші матеріали легше витримують вужчі допуски, тоді як товстіші плити ускладнюються через накопичення тепла та можливий конус.

| Тип матеріалу | Діапазон товщини | Стандартний допуск | Точний допуск (наявний) | Ключові фактори |

|---|---|---|---|---|

| Вуглецева сталь | Менше 6 мм | ±0.1мм | ±0,05 мм | Найлегше контролювати; стабільне різання |

| Вуглецева сталь | 6-15мм | ±0,15 мм | ±0.1мм | Збільшена зона термічного впливу |

| Вуглецева сталь | Понад 15 мм | ±0,25 мм | ±0,15 мм | Конусність стає більш вираженою |

| Нержавіючу сталь | Менше 6 мм | ±0.1мм | ±0,05 мм | Відмінна стабільність розмірів |

| Нержавіючу сталь | 6-12мм | ±0,15 мм | ±0,08 мм | Допоміжний азот забезпечує точність |

| Алюміній | Менше 4 мм | ±0.1мм | ±0,05 мм | Потрібно контролювати теплове розширення |

| Алюміній | 4-10MM | ±0,2 мм | ±0.1мм | Відбивна здатність впливає на стабільність |

| Латунь/Мідь | Менше 5 мм | ±0,15 мм | ±0.1мм | Найбільш складні; найповільніші різання |

Коли вузькі допуски дійсно мають значення

Ось запитання, яке багато інженерів ігнорують: чи дійсно ваша сфера застосування потребує прецизійних допусків? За словами експертів з виробництва компанії Okdor, більшості деталей ЧПУ потрібні вузькі допуски лише для функціональних елементів — зазвичай ±0,01 мм для посадок підшипників, сполучених поверхонь і канавок ущільнень. Не-критичні розміри працюють однаково добре при ±0,05 мм або більших допусках.

Залишайте вузькі допуски для елементів, які дійсно їх потребують:

- Посадки підшипників та зазори для ковзання

- Канавки під O-подібні кільця та ущільнювальні поверхні

- Різьбові отвори для важливих кріпильних елементів

- Сполучені поверхні між складовими компонентами

Зовнішні краї, кріпильні фланці та декоративні елементи рідко виграють від прецизійних специфікацій. Використання допусків ISO 2768-m для не-критичних розмірів зберігає розумну вартість при одночасному забезпеченні функціональної продуктивності.

Жорсткі допуски (±0,01 мм) збільшують витрати на 50–200% через спеціалізоване устаткування, повільніші подачі, кілька установок і вимоги до перевірки на координатно-вимірювальних машинах. Стандартні допуски використовують звичайне устаткування та базові вимірювальні прилади, що значно скорочує час і витрати.

Вимоги до контролю також посилюються зі звуженням специфікацій. Деталі з допусками ±0,1 мм швидко перевіряються за допомогою штангенциркулів і мікрометрів. Якщо ж потрібен допуск ±0,01 мм, необхідними стають координатно-вимірювальні машини (КВМ), що збільшує витрати на устаткування та час контролю. Для послуг прецизійного лазерного різання, які передбачають виготовлення критичних аерокосмічних або медичних компонентів, такі інвестиції є виправданими. Для загальних виробничих завдань це часто зайве навантаження.

Найрозумніший підхід? Вказуйте вибірково. Зазначайте жорсткі допуски лише для розмірів, що впливають на посадку, функціональність або збірку. Усе інше нехай відповідає стандартним виробничим допускам. Ця стратегія оптимізує як вартість, так і якість — забезпечуючи точність там, де це важливо, і усуваючи непотрібні витрати. Розуміння того, коли слід використовувати лазерну різку, а коли краще обрати альтернативні методи, допомагає повністю сформувати процес прийняття рішень.

Лазерне різання проти альтернативних методів різання металу

Ось чесна правда, яку багато посібників з виготовлення опускають: лазерна різка не завжди є найкращим варіантом для кожного проекту. Хоча лазер дуже добре справляється з точними роботами на тонких і середніх за товщиною металах, іноді альтернативні методи забезпечують кращі результати за нижчими витратами. Розуміння того, коли варто обирати лазерну різку, а коли від неї краще утриматися, дає змогу приймати рішення, які оптимізують як якість, так і бюджет.

Давайте розглянемо, як лазерна різка постає поруч із гідроабразивною, плазмовою, CNC-пробивкою та електроерозійною обробкою за критеріями, що справді впливають на результати вашого проекту.

Лазер проти водяного струменя для товстих матеріалів

Коли у вашому проекті використовуються матеріали товщиною понад 25 мм або чутливі до нагріву сплави, слід серйозно розглянути гідроабразивну різку. Згідно з технічним порівнянням компанії Flow Waterjet, гідроабразивні системи можуть обробляти матеріали завтовшки до 24 дюймів для грубих розрізів — значно більше, ніж можливості лазерної різки.

Ключова відмінність? Температура. Лазерна різка створює значний нагрів у зоні різання, утворюючи термічно впливову зону (HAZ), яка може змінювати властивості матеріалу біля краю. Гідроабразивна різка — це процес холодного різання, який залишає шовковисто-гладкий край без термічного напруження або загартування. Для авіаційних компонентів, загартованих інструментальних сталей чи матеріалів, які не допускають жодних металургійних змін, гідроабразивна різка часто стає єдиною життєздатною опцією.

Проте у гідроабразивної різки є й компроміси:

- Швидкість: Гідроабразивна різка працює в 3–4 рази повільніше, ніж плазмова, на товстих металах

- Експлуатаційні витрати: Споживання абразиву додає значні постійні витрати

- Точність при роботі з тонкими матеріалами: Лазерне різання забезпечує вужчі допуски на листовому металі

- Вимоги до очищення: Суміш води та абразиву створює більше безладу, ніж сухі методи різання

Обирайте гідроабразивний метод, коли потрібно уникнути теплових пошкоджень, різати композити або камінь разом із металами, або коли товщина матеріалу перевищує можливості лазера. Віддавайте перевагу лазерному різанню для тонкого та середнього листового металу, де найважливішими є швидкість і точність.

Коли доцільніше використовувати плазмову різку

Шукаєте "плазмове різання поруч зі мною" для свого проекту? Плазмова технологія пропонує вагомі переваги для певних завдань — особливо для товстих провідних металів із помірними вимогами до точності.

Згідно Тестові дані Wurth Machinery , плазмове різання є домінуючим при роботі зі сталевими плитами товще 1/2 дюйма. Поєднання швидкості та економічної ефективності робить плазму найкращим вибором для виготовлення конструкцій, важкого обладнання та суднобудування.

Перевага у вартості є суттєвою. Повна плазмова система коштує приблизно 90 000 доларів порівняно з 195 000 доларів за гідроабразивну систему аналогічного розміру, а експлуатаційні витрати на погонний фут зрізу становлять приблизно половину. Для цехів з обробки металу, що спеціалізуються переважно на сталі та алюмінію певної товщини, плазмове різання часто забезпечує найкращий повернення інвестицій.

Проте плазмове різання має чіткі обмеження:

- Точність: Лазерне різання набагато точніше для складних деталей і малих елементів

- Якість краю: Плазма залишає шлак або бахрому, що вимагає додаткової оздоблювальної обробки

- Тепловпливова зона: Подібно до лазерного різання, плазма створює термічне напруження на краях зрізу

- Обмеження за матеріалом: Працює лише з провідними металами — немає пластику, дерева чи композитів

- Розглянемо аспекти безпеки: Плазма виробляє шкідливу електромагнітну радіацію і вимагає додаткового захисного обладнання

Який верстат для різання металу часто використовують на металообробних дільницях? Плазма. Коли ваш проект передбачає прості форми, товсті краї та не вимагає ідеального оздоблення країв, плазмове різання забезпечує відмінну вартісну пропозицію.

Вибір між лазерним та CNC-пресуванням

CNC-пробивка використовує інструменти зі спеціальної сталі для механічного пробивання форм у листовому металі — це принципово відрізняється від термічних методів різання. Для серійного виробництва простих форм із типовими елементами, такими як жалюзі, тиснення та формовані мітки, пробивка часто перевершує лазерне різання за швидкістю та вартістю.

Рішення залежить від ваших конкретних вимог:

- Об'єм: Пробивка найкраще підходить для великих партій, де витрати на оснащення розподіляються на тисячі деталей

- Геометрія: Складні криві та заплутані візерунки краще обробляти лазером; повторювані стандартні форми — пробивкою

- Додаткові операції: Пробивка може формувати елементи (наприклад, мітки та жалюзі) одночасно з різанням

- Товщина матеріалу: Обидва методи працюють із приблизно однаковим діапазоном товщин листового металу

Багато сучасних виробничих цехів поєднують технології. Лазерне різання використовують для прототипів і складних геометрій, тоді як CNC-пробивка призначена для масового виробництва стандартних деталей. Деякі верстати навіть інтегрують обидві можливості, автоматично вибираючи оптимальний метод для кожного елемента.

При порівнянні пробивних пресів варто враховувати, що вартість оснастки робить штампування дорогим для малих партій або нестандартних форм. Лазерний різ не потребує спеціальної оснастки для окремих деталей, що робить його ідеальним для прототипів, малих партій та проектів, які часто змінюються.

Комплексне порівняння методів

Ця порівняльна таблиця узагальнює показники кожного виду обладнання для різання металу за ключовими критеріями оцінки:

| Фактор | Лазерне різання | Водяна струя | Плазма | Cnc punching | ЕДМ |

|---|---|---|---|---|---|

| Діапазон товщини матеріалу | До 25–30 мм (сталь) | До 600 мм (грубе різання) | До 150 мм і більше | Зазвичай до 8 мм | До 300 мм |

| Висока точність | ±0,05 мм до ±0,1 мм | ±0,1 мм до ±0,25 мм | ±0,5 мм до ±1,5 мм | ±0,1 мм до ±0,25 мм | ±0,005 мм до ±0,025 мм |

| Якість краю | Відмінний; мінімальна обробка | Добре; матово-гладка поверхня | Середнє; потрібне видалення заусенців | Добре; незначний закруглений край | Відмінно; можлива дзеркальна поверхня |

| Зона термічного впливу | Невеликий, але наявний | Відсутнє (холодне різання) | Суттєво | Відсутня (механічна) | Мінімальний |

| Швидкість різання | Швидко на тонких матеріалах | Повільно | Швидко на товстих матеріалах | Дуже швидко для стандартних форм | Дуже повільно |

| Вартість обладнання | Середній до високого | Високих | Низька до середньої | Середній | Високих |

| Вартість експлуатації | Низький (волоконні лазери) | Високі (абразиви) | Низький | Низький (після підготовки інструменту) | Середній |

| Матеріальна гнучкості | Переважно метали | Майже будь-який матеріал | Лише провідні метали | Листові метали | Тільки провідні матеріали |

| Найкраще застосування | Точне листове металеве виробництво, прототипи | Товсті матеріали, композити, чутливі до нагріву | Конструкційна сталь, важке виготовлення | Виробництво великого обсягу | Загартовані сталі, складні геометрії |

EDM варто згадати для спеціалізованих застосувань. Згідно з порівняння галузей електроерозійна обробка забезпечує виняткову точність при попередньому формуванні великих деталей, що потребують певної обробки країв, або при різанні складних геометрій у загартованих матеріалах. Однак це зазвичай найповільніший метод, який працює лише з електропровідними матеріалами.

Немає єдиного «найкращого» технологічного методу різання — кожен має своє призначення. Плазмовий метод чудово підходить для товстих електропровідних металів із нижчими витратами. Лазер забезпечує високу точність для тонких матеріалів та складних конструкцій. Гідроабразивний метод пропонує універсальність для різних матеріалів без теплового впливу.

Найрозумніші виробники не обмежуються лише однією технологією. Розуміння лазерного різання та його альтернатив допомагає підібрати для кожного проекту оптимальний метод — іноді використовуючи лазер для точних елементів, а для товстих ділянок того самого виробу замовляючи плазмове чи гідроабразивне різання. Така гнучкість забезпечує найкраще поєднання якості, швидкості та вартості для кожного компонента. Як тільки ви переконалися, що лазерне різання підходить саме для вашого проекту, вибір відповідних опцій оздоблення завершує специфікацію деталі.

Опції післяобробки та оздоблення для лазерної металообробки

Ваші деталі, вирізані лазером, постачаються з чистими краями та точними розмірами — але чи вони готові до використання? У багатьох випадках процес різання — це лише початок. Додаткова обробка перетворює сировинний вирізаний метал у компоненти, які стійкі до корозії, відповідають естетичним вимогам та надійно працюють у своєму кінцевому застосуванні. Розуміння варіантів остаточної обробки допомагає точно визначити, що потрібно вашому проекту, не переплачуючи за непотрібні операції.

Згідно з керівництвом SendCutSend щодо остаточної обробки, металеві покриття можуть одночасно покращити кілька властивостей — від стійкості до абразивного зносу та твердості поверхні до захисту від корозії та електропровідності. Правильне покриття додає остатичний штрих, який завершує ваш проект і забезпечує його довготривалу експлуатацію.

Варіанти порошкового фарбування та фарбування

Коли потрібні довговічне фарбування та захист від корозії, порошкове покриття забезпечує виняткові результати. На відміну від рідкого фарбування, яке наноситься у вологому стані, порошкове покриття використовує електростатично заряджений сухий порошок, що прилипає до металевих поверхонь перед затвердінням у печі. Результат? Покриття, яке триває до 10 разів довше, ніж традиційне фарбування, і при цьому виключає леткі органічні сполуки (VOC) з процесу нанесення.

Послуги порошкового покриття найкраще працюють на металах, які утримують електростатичний заряд, — алюміній, сталь і нержавіюча сталь є ідеальними кандидатами. Затверділе покриття забезпечує як захист від корозії, так і від абразивного зносу, захищаючи ваші деталі в складних умовах експлуатації.

- Матові покриття: Зменшує блиск та видимість відбитків пальців; ідеально підходить для промислового обладнання та корпусів

- Глянсові покриття: Надає візуального ефекту та полегшує очищення; популярне для споживчих товарів та вивісок

- Матові текстури: Приховують недоліки поверхні та додають зчеплення; поширено для ручок інструментів та корпусів обладнання

Одне зауваження: відкиди та мікрозв'язки, що утворилися під час процесу різання, можуть залишатися видимими крізь порошкове покриття, особливо на товстіших матеріалах. Якщо важливий бездоганний зовнішній вигляд, обговоріть із постачальником видалення відкидів перед остаточною обробкою.

Анодування алюмінієвих компонентів

Робота з анодованим алюмінієм пропонує переваги, яких не дає жодна інша обробка. Анодування створює захисний оксидний шар шляхом занурення алюмінію в електролітну кислоту, зазвичай — сірчану. Цей електрохімічний процес збільшує товщину природного оксидного покриття металу, утворюючи шар, що є невід'ємною частиною матеріалу, а не просто нанесеним ззовні.

Переваги виходять за межі зовнішнього вигляду:

- Виняткова довговічність: Закалений оксидний шар стійкіший до подряпин, ніж фарба чи порошкове покриття

- Стійкість до корозії: Ідеальний для зовнішніх застосувань і агресивних середовищ

- Теплова та електрична стійкість: Корисний для корпусів електроніки та теплового регулювання

- Багатство кольорів: Фарбники проникають у пористий оксидний шар, забезпечуючи яскраві, стійкі до витріскування кольори

Анодування додає час виготовлення — зазвичай додаткові 7–10 робочих днів. Однак для деталей, що піддаються впливу зовнішніх чинників або потребують високоякісного естетичного вигляду, ці витрати окуповуються тривалим терміном служби та привабливим зовнішнім виглядом.

Обробка країв і процеси заусенцювання

Лазерна різка забезпечує значно чистіші краї порівняно з механічними методами різання, але деякі застосування вимагають ще гладших результатів. Видалення заусенців прибирає незначні підняті краї (заусенці) та невеликі недоліки, що залишилися після виробничого процесу. Два основні методи задовольняють ці потреби:

- Лінійне видалення заусенців: Процес шліфування, який вирівнює одну сторону великих деталей, підготовлюючи поверхні до фарбування або подальшої обробки. На нижній стороні деталей можуть залишатися незначні подряпини.

- Тумблування: Вібраційно-абразивна обробка для менших деталей із використанням узгодженого керамічного матеріалу для досягнення послідовного вирівнювання країв на всіх поверхнях

Операції гнучки часто виконуються після різання, перетворюючи плоскі заготовки, вирізані лазером, на тривимірні деталі. Якісне зачистка кромок перед гнучкою запобігає утворенню тріщин на краях і забезпечує чіткі лінії згину — особливо важливо для видимих частин або тих, що потребують малих радіусів згину.

Малярне покриття є ще одним видом остаточної обробки, при якому на основу наносяться металеві покриття для поліпшення властивостей. Цинкове покриття підвищує стійкість до корозії сталевих деталей, тоді як нікелювання додає електропровідності та зносостійкості мідним і сталевим деталям.

Контроль якості та сертифікаційні стандарти

Звідки вам знати, що готові деталі відповідають технічним вимогам? Сертифікати якості гарантують, що виробничі процеси контролюються, вимірюються та постійно вдосконалюються. Для обробки металу найбільше значення мають два сертифікати:

- ISO 9001:2015: Базовий стандарт управління якістю, спрямований на задоволення клієнтів, стабільність процесів та постійне вдосконалення

- IATF 16949: Створено на основі вимог ISO 9001, ця галузева сертифікація для автомобільної промисловості додає вимоги щодо ефективного виробництва, профілактики дефектів та зменшення відхилень

Згідно з оглядом сертифікації OGS Industries, IATF 16949 забезпечує стабільну якість, зменшення варіативності продукції, надійні постачання та мінімізацію відходів. Для автотехнічних застосувань або будь-якого проекту, що вимагає суворої гарантії якості, робота з сертифікованими постачальниками зменшує ризики та гарантує, що деталі відповідають жорстким специфікаціям

Вплив обробки на терміни та вартість

Кожна операція з обробки додає час і витрати до вашого проекту. Плануйте відповідно:

| Варіант обробки | Типовий додатковий термін виконання | Фактор вартості | Найкраще застосування |

|---|---|---|---|

| Зняття задирок | 0–1 день | Низький (часто безкоштовно) | Загальне вирівнювання країв, підготовка до фарбування |

| Вібраційне полірування | 1-2 дні | Від низького до середнього | Дрібні деталі, однакова обробка |

| Порошкове покриття | 3-5 днів | Середня | Захист від корозії, колір |

| Анодизація | 7-10 днів | Від середнього до високого | Алюміній, преміум естетика |

| Покриття | 5-7 днів | Середня | Електропровідність, стійкість до зносу |

Вибір правильного виду обробки зводиться до пошуку балансу між вимогами до продуктивності, очікуваннями щодо зовнішнього вигляду, часовими обмеженнями та бюджетом. Багато постачальників послуг пропонують кілька варіантів обробки власними силами, спрощуючи ланцюг поставок і забезпечуючи стабільність якості від різання до остаточної обробки. Розуміння вимог вашого застосування — та чітке їх формулювання — створює основу для вибору постачальника послуг, здатного надавати комплексні рішення.

Галузеве застосування та аспекти планування проектів

Тепер, коли ви розумієте варіанти оздоблення та стандарти якості, де ж саме технологія лазерного різання залишає свій слід? Від автомобіля, яким ви їздите, до вивісок перед вашим офісом, прецизійне лазерне різання задіяне практично в усіх галузях промисловості. Розуміння цих сфер застосування допомагає вам виявляти можливості для власних проектів, а також навчатися найкращих існуючих практик у різних виробничих середовищах.

Згідно Аналізом галузі компанії Great Lakes Engineering , прецизійне лазерне різання стало незамінним у багатьох галузях завдяки своїй безпрецедентній точності, ефективності та універсальності. Здатність технології обробляти складні контури та тонкі матеріали, не пошкоджуючи заготовку, робить її придатною для виготовлення всього — від авіаційних компонентів до декоративних архітектурних елементів.

Автомобільна та транспортна сфера застосування

Автомобільна промисловість значною мірою покладається на прецизійне лазерне різання для ефективного виробництва високоякісних компонентів. Коли ви закуповуєте деталі для транспортних засобів, швидкість і точність безпосередньо впливають як на вартість, так і на безпеку. Виробники використовують цю технологію для виготовлення:

- Шасі та конструкційні компоненти: Кріплення рам, поперечин та армувальних пластин, що потребують жорстких допусків

- Панелі кузова та облицювання: Панелей дверей, елементів крил та декоративних прикрас

- Компоненти двигуна: Теплоізоляційних екранів, прокладок та прецизійних фітингів

- Елементи підвіски: Кронштейнів важелів підвіски, опор пружин та кріпильних елементів

- Внутрішні елементи: Кронштейнів панелі приладів, каркасів сидінь та елементів консолі

Попит автомобільної галузі на точність поширюється за межі окремих деталей. Операції з обробки листового металу, що обслуговують цю галузь, мають підтримувати сертифікацію IATF 16949 — стандарт якості, який забезпечує стабільне виробництво без дефектів у разі великих обсягів. Виробники, такі як Shaoyi (Ningbo) Metal Technology, поєднують лазерне різання з можливостями штампування металу, щоб надавати повний спектр рішень для виготовлення шасі та елементів підвіски, пропонуючи швидке прототипування за 5 днів разом із автоматизованим масовим виробництвом, щоб відповідати високим вимогам автотранспортних ланцюгів поставок.

Виготовлення сталевих конструкцій для транспорту поширюється за межі пасажирських автомобілів. Комерційні вантажівки, залізничні вагони, сільськогосподарське обладнання та морські судна всі містять компоненти, вирізані лазером. Висока швидкість і точність технології дозволяють швидко виготовляти деталі, які відповідають жорстким допускам — це критично важливо, коли безпека транспортного засобу залежить від точного підгону та стабільної якості.

Архітектурні та декоративні металеві вироби

Чи проходили ви колись повз фасад будівлі з витонченим металевим екраном або захоплювалися авторськими металевими вивісками на вітрині магазину? Точне лазерне різання робить можливим такі дизайни. Згідно з Оглядом декоративних застосувань HeatSign , ця технологія революціонізувала металевий декор, дозволивши створювати складні візерунки, неможливі при традиційних методах різання.

Архітектурні застосування охоплюють як функціональні, так і естетичні цілі:

- Фасади будівель: Декоративні екрани, сонцезахисні козирки та панелі приватності

- Дизайн інтер'єру: Настінне мистецтво, перегородки між кімнатами та елементи стелі

- Вивіски: Індивідуальні металеві вивіски для бізнесу, навігаційні системи та пам'ятні дошки

- Меблі: Основи столів, декоративні панелі та спеціальна фурнітура

- Зовнішні установки: Садові скульптури, світильники для ландшафтного освітлення та конструкції воріт

Якщо ви шукаєте майстерні з обробки металу поруч ізі мною, які виконують декоративні металеві роботи, звертайтеся до постачальників, досвідчених у роботі з матеріалами, що створюють візуальний ефект. Нержавіюча сталь і алюміній домінують у будівельних застосуваннях завдяки своїй стійкості до корозії та різноманітним способам оздоблення. Мідь і латунь додають теплоти для преміальних інсталяцій, тоді як сталі з корозійно-втомленісним опором (Corten) створюють ефектні оксидовані покриття для вуличного мистецтва.

Можливість безпосередньо перетворювати цифрові проекти в нарізані металеві деталі відкриває творчі можливості, яких не могли досягти традиційні методи. Дизайнери вводять складні візерунки — квіткові мотиви, геометричні паркетажі або спеціальні шрифти — і отримують деталі з чіткими краями та плавними вигинами, які раніше вимагали значної ручної обробки.

Промислове обладнання та компоненти машин

За кожною виробничою операцією стоїть обладнання, збудоване з прецизійних компонентів. Металообробні майстерні поруч ізі мною та по всіх глобальних ланцюгах постачання виготовляють життєво важливі деталі, які забезпечують надійну роботу промислового устаткування:

- Корпуси та оболонки: Електричні шафи, блоки керування та захисні кришки

- Точні кронштейни: Кріплення двигунів, кронштейни датчиків та опорні конструкції

- Захисні огородження: Захисні огородження з вентиляційними отворами та панелями доступу

- Компоненти конвеєра: Направляючі рейки, монтажні пластини та регулювальні кронштейни

- Деталі систем опалення, вентиляції та кондиціонування повітря: Переходи повітропроводів, заслінки дроселів та монтажні фланці

Виробники металоконструкцій, які обслуговують промислові ринки, часто виконують проекти від окремих прототипів до серійного виробництва тисяч одиниць. Електронна індустрія особливо виграє від високої точності лазерного різання, використовуючи цю технологію для вирізання друкованих плат, напівпровідникових матеріалів та з’єднувачів із таких металів, як мідь і латунь.

Згідно з дослідженнями галузі, енергетичний сектор покладається на прецизійне лазерне різання для обладнання, що виробляє електроенергію, та систем відновлюваної енергетики — вирізаючи деталі для турбін, теплообмінників та контейнерів, які мають витримувати високі температури та агресивні середовища.

Чинники терміну виконання та планування проектів

Розуміння факторів, що впливають на терміни доставки, допомагає ефективно планувати проекти. Кілька чинників визначають, наскільки швидко ваші лазерно вирізані деталі перейдуть від файлу проекту до готового компонента:

- Складність дизайну: Складні візерунки з вузькими допусками вимагають меншої швидкості різання та більш ретельної підготовки

- Доступність матеріалів: Стандартні матеріали відправляються швидше, ніж спеціальні сплави, які потрібно замовляти окремо

- Додаткові операції: Гнуття, оздоблення та збирання збільшують час обробки

- Позиція в черзі: Виробничі графіки на заводах металообробки поблизу мене впливають на терміни виконання

- Вимоги до якості: Сертифікації IATF 16949 або авіаційні сертифікації додають етапи перевірки

Згідно Аналізом ціноутворення Fortune Laser , найважливішим чинником, що впливає як на вартість, так і на термін виготовлення, є не площа матеріалу — а час роботи обладнання, необхідний для вашого конкретного дизайну. Складна геометрія з багатьма тісними вигинами змушує обладнання уповільнюватися, що збільшує як час різання, так і строки поставки.

Як обсяги замовлень впливають на ціну та терміни виконання

Кількість замовлення суттєво впливає на вартість окремих деталей. Ось чому: кожне завдання має фіксовані витрати на налаштування, програмування та обробку матеріалів, які розподіляються між усіма замовленими деталями.

| Об'єм замовлення | Типовий вплив на одиницю продукції | Час виготовлення |

|---|---|---|

| Прототип (1-5 деталей) | Найвища вартість на одиницю; витрати на налаштування не розподілені | Найчастіше найшвидший термін; мінімальний вплив на чергу |

| Малий обсяг (6–50 деталей) | Помірне зниження; починають діяти економії | Стандартне виробниче планування |

| Середній обсяг (51–500 деталей) | Значні економії; ефективне гніздання зменшує відходи | Може вимагати виділеного часу роботи машини |

| Високий обсяг (500+ частин) | Найкраща ціна; повідомлені знижки до 70% | Довгі терміни виконання; необхідне планування виробництва |

Ефективність гніздування також впливає на ціни. Досвідчені програмісти упорядковують частини на аркушах матеріалу, щоб мінімізувати відходи. Краще вкладення безпосередньо знижує ваші матеріальні витрати. Запитуючи котирування, запитайте, як постачальник обробляє розташування частин і оптимізують вони макети для ваших конкретних обсягів замовлення.

Для автомобільних проектів, які вимагають швидкої реакції, шукайте постачальників, які пропонують прискорені послуги. Деякі виробники забезпечують 5-денне швидке розробку прототипів з 12-годинним цитатом, що свідчить про серйозні інвестиції в оперативність відгуку клієнтів. Комплексна підтримка Shaoyi DFM є прикладом послуг з доданою вартістю, які відрізняють провайдерів преміум-класу від основних операцій з розрізання.

Ефект масштабу працює на вас: постійні витрати на налагодження розподіляються між усіма деталями замовлення, тому вартість кожної деталі значно знижується із зростанням обсягу.

Планування завчасно дає дивіденди. Об'єднання кількох конструкцій деталей в одне замовлення, вказівка матеріалів, які є на складі постачальника, та гнучкі строки доставки часто дозволяють отримати кращі ціни та швидший сервіс. Розуміння цих механізмів допоможе ефективно оцінити постачальників послуг — зіставити їхні можливості з вашими конкретними вимогами.

Вибір правильного постачальника послуг лазерного різання металу

Ви володієте технологіями, матеріалами та принципами проектування, але знайти правильного партнера для реалізації вашого проекту — ось де багато інженерів та фахівців із закупівель стикаються з труднощами. Не всі послуги лазерного різання металу забезпечують однакові результати, і неправильний вибір може призвести до зриву термінів, проблем із якістю та перевищення бюджету. Незалежно від того, чи шукаєте ви послугу лазерного різання поблизу себе, чи оцінюєте глобальних постачальників, знання того, що відрізняє виняткових виконавців від посередніх, допоможе захистити результати вашого проекту.

Згідно з рекомендаціями California Steel Services щодо галузевих стандартів, вибір правильної послуги лазерного різання суттєво впливає на успішність проекту. Від якості обладнання до оперативності комунікації — кілька факторів визначають, отримаєте ви деталі, що відповідають специфікаціям, чи будете стикатися з неприємними циклами переділу.

Оцінка обладнання та можливостей

Обладнання, за допомогою якого виготовляють ваші деталі, має більше значення, ніж може здатися. Оцінюючи послуги лазерного різання поблизу себе чи віддалених постачальників, починайте з технічних характеристик їхнього обладнання:

- Тип лазерної технології: Волоконні лазери домінують у сучасному різанні металу завдяки швидкості, точності та ефективності роботи. Дізнайтеся конкретно, які системи використовують постачальники — TRUMPF представляє преміум-сегмент, машини якого відомі винятковою точністю та надійністю

- Потужність: Системи з вищою потужністю в кіловатах можуть обробляти товщі матеріали та різати швидше. Підприємство з волоконними лазерами потужністю 6–12 кВт має більші можливості, ніж те, що обмежене обладнанням 2–3 кВт

- Розмір і місткість столу: Більші розміри різального ложа дозволяють обробляти великі деталі та забезпечують ефективне компонування при великих замовленнях

- Наявність матеріалів на складі: Постачальники, які мають на складі поширені матеріали (сталь, нержавіюча сталь, алюміній стандартних товщин), виконують замовлення швидше, ніж ті, хто вимагає спеціальних замовлень для кожного завдання

- Додаткові операції: Чи пропонує постачальник гнучтя, оздоблення та збірку? Об’єднання операцій спрощує вашу ланцюг поставок і забезпечує стабільність якості

Згідно огляди промислового обладнання , преміум-виробники, такі як TRUMPF, Mazak та Bystronic, постійно забезпечують високу точність різання та надійність. Коли постачальник послуг з лазерного різання CNC інвестує в обладнання вищого рівня, це свідчить про його зобов’язання якості результатів.

Не ігноруйте виробничі потужності. Місцевий сервіс лазерного різання може пропонувати чудову якість, але не мати достатніх потужностей для виконання замовлень великих обсягів. Дізнайтеся про поточні терміни виконання, рівні завантаження обладнання та чи працюють вони у кілька змін. Постачальники, які працюють цілодобово з автоматизованими системами обробки матеріалів, як правило, швидше виконують великі замовлення.

Сертифікації та показники забезпечення якості

Сертифікації свідчать про те, чи відповідають системи якості постачальника затвердженим стандартам. Для послуг з лазерного різання CNC, що обслуговують вимогливі галузі, важливі такі документи:

- ISO 9001:2015: Базова сертифікація з управління якістю, яка гарантує наявність документованих процесів, орієнтацію на клієнта та постійне покращення

- IATF 16949: Необхідно для роботи в автомобільній ланцюжку поставокце сертифікація додає вимоги до строгого виробництва, протоколи запобігання дефектам та суворого зменшення відхилень

- AS9100: Аерокосмічний еквівалент, що вимагає ще більш суворих контролів для критично важливих компонентів польоту

- NADCAP: Спеціальна акредитація процесів для термоопрацювання, зварювання та інших контрольованих операцій

Крім сертифікацій, оцінюйте практики контролю якості безпосередньо. Згідно з найкращими практиками галузі, авторитетні постачальники дотримуються суворих заходів контролю якості і охоче діляться зразками попередньої роботи. Запитайте про проби деталей, запитайте про дослідження толерантності та про те, що таке обладнання для перевіркиКММ-машини, оптичні порівняльні апарати та калібровані вимірювальні апарати свідчать про серйозні інвестиції в якість.

Відгуки клієнтів та репутація в галузі надають додаткову інформацію. Можливо, компанія з міцною репутацією забезпечить кращий загальний досвід співпраці. Не соромтеся запитувати відгуки у клієнтів із схожими вимогами до проектів.

Отримання точних пропозицій та порівняння послуг

Готові запросити цінову пропозицію на лазерне різання? Те, як ви підходите до цього процесу, впливає як на точність, так і на вашу здатність об'єктивно порівнювати постачальників. Сучасні послуги лазерного різання металу часто мають системи онлайн-оцінки вартості, які автоматично генерують розрахунки на основі завантажених файлів проекту. Хоча це зручно, автоматизовані розрахунки найкраще працюють для простих деталей — складні проекти вигрішніше обговорювати безпосередньо.

Надаючи запити на ціни, забезпечте повну інформацію:

- Файли проекту: Векторні формати (DXF, DWG) із чітко визначеними траєкторіями різання

- Специфікація матеріалу: Точна марка, товщина матеріалу та вимоги до обробки поверхні

- Кількість: Як поточні потреби, так і очікувані річні обсяги, якщо застосовно

- Допуски: Окремо вкажіть критичні розміри поруч із загальними вимогами

- Додаткові операції: Потреби у гнучці, обробці, встановленні фурнітури або збиранні

- Вимоги до поставки: Цільові дати та переваги щодо доставки

При розгляді комерційних пропозицій необхідно уважно аналізувати, що саме включено, а що — ні. Вартість матеріалу, час різання, вторинні операції та остаточна обробка кожна окремо впливає на загальну ціну. Деякі постачальники об'єднують послуги в пакет, інші ж детально розписують кожен елемент. Задавайте уточнюючі запитання, щоб переконатися, що порівнюєте пропозиції з однаковим обсягом робіт.

Компанія, яка цінує клієнтський сервіс, більш ймовірно забезпечить позитивний досвід співпраці та результат високої якості. Звертайте увагу на постачальників, які оперативно відповідають, уважно ставляться до ваших потреб і тримають вас в курсі на всіх етапах процесу.

Час відповіді безпосередньо свідчить про якість постачальника. Оцінюючи послуги лазерного різання поблизу мене, звертайте увагу на те, наскільки швидко потенційні постачальники відповідають на запити. Лідерські виробники встановлюють високі стандарти щодо швидкості реагування — деякі пропонують відповіді на комерційні пропозиції протягом 12 годин як стандартну практику. Можливість Shaoyi створювати прототипи за 5 днів і комплексна підтримка DFM є прикладом додаткових послуг, які слід шукати покупцям, коли важливі строки проекту.

Цінність підтримки DFM для складних проектів

Підтримка проектування для виробництва (DFM) відрізняє базові послуги різання від справжніх партнерів-виробників. Згідно з настановами галузі , консультації з проектування можуть бути надзвичайно корисними, якщо вам потрібна допомога у вдосконаленні дизайну вашого проекту або у вас обмежений досвід роботи з лазерним різанням.

Що включає ефективна підтримка DFM?

- Аналіз конструкції: Виявлення особливостей, які можуть спричинити проблеми під час різання, до початку виробництва

- Рекомендації щодо матеріалів: Пропозиції альтернатив, які покращують технологічність або зменшують вартість

- Оптимізація допусків: Допомога у визначенні точності там, де це важливо, та послабленні некритичних розмірів

- Пропозиції щодо зниження вартості: Рекомендації щодо змін конструкції, які спрощують виробництво

- Аспекти збирання: Забезпечення сумісності деталей, коли кілька компонентів мають точно підходити один до одного

Особливо для автотранспортних і авіаційних проектів підтримка DFM запобігає дороговажним ітераціям. Постачальники, такі як Shaoyi, які поєднують лазерну різку з експертизою у штампуванні металу, розуміють, як вибір конструкції впливає на весь виробничий процес, — і надають інсайти, які прості різальні майстерні просто не можуть забезпечити.

Ключовий контрольний список

Перш ніж вибирати послуги лазерної різки поруч із вами або віддаленого постачальника, перевірте ці основні критерії:

| Критерій оцінки | Що слід шукати | Попереджувальні ознаки |

|---|---|---|

| Якість обладнання | Сучасні волоконні лазери (TRUMPF, Mazak, Bystronic); достатня потужність для ваших матеріалів | Застарілі системи лише з CO2; нечіткі описи обладнання |

| Наявні матеріали | Поширені матеріали на складі; швидкий доступ до спеціальних марок | Кожен матеріал потребує спеціального замовлення |

| Додаткові операції | Гнуття, оздоблення, збірка власними силами | Потрібно делегувати все назовні; фрагментований ланцюг поставок |

| СЕРТИФІКАЦІЇ | Мінімум ISO 9001; IATF 16949 для автомобільної промисловості | Немає сертифікатів якості; не можуть надати документацію |

| Зв'язок | Швидкі відповіді на запити; чіткі оновлення проекту; доступні контакти | Повільні відповіді; нечітке ціноутворення; важко зв’язатися |

| Підтримка DFM | Проактивні зауваження щодо дизайну; експертні знання у виробництві | ментальність «Надішліть файл, а ми виріжемо» |

Географічні фактори також впливають на ваше рішення. Постачальник лазерного різання поруч із вами може запропонувати переваги у вигляді нижчих витрат на доставку, скороченого терміну виконання та особистого спілкування за необхідності. Однак спеціалізовані можливості або конкурентоспроможні ціни від більш віддалених постачальників можуть переважати переваги близькості для великих проектів.

Правильний постачальник послуг з лазерного різання металу стає виробничим партнером, а не просто постачальником. Оцінивши обладнання, сертифікації, якість комунікації та додаткові послуги, такі як підтримка DFM, ви зможете визначити постачальників, здатних успішно реалізовувати ваші проекти — від початкового проектного файлу до готових деталей, придатних для складання.

Поширені запитання про послугу лазерного різання металу

1. Яка вартість лазерного різання металу?

Вартість лазерного різання металу залежить від кількох факторів, у тому числі часу роботи обладнання, типу матеріалу, товщини та складності конструкції. Погодинні тарифи зазвичай коливаються від 60 до 150 доларів США, а швидкість різання становить 1–20 м/хв залежно від матеріалу та потужності лазера. Прості конструкції на тонких матеріалах коштують менше, тоді як складні візерунки на товстих плитах потребують більше часу роботи обладнання та відповідно дорожчі. Знижки за великі обсяги можуть значно знизити вартість однієї деталі — замовлення великих партій (500+ деталей) можуть забезпечити економію до 70% порівняно з вартістю прототипів.

2. Чи дорого коштує лазерне різання металу?

Лазерне різання металу пропонує конкурентоспроможні ціни порівняно з альтернативними методами, особливо для прецизійних робіт на матеріалах тонкої та середньої товщини. Хоча початкові цінові пропозиції можуть здаватися вищими, ніж у плазмового різання, лазерне різання часто усуває необхідність вторинних операцій оздоблення, зменшуючи загальні витрати на проект. Технологія волоконного лазера значно знизила експлуатаційні витрати завдяки мінімальним витратним матеріалам і невеликим потребам у технічному обслуговуванні. Для складних геометрій і жорстких допусків лазерне різання часто виявляється економнішим, ніж механічні альтернативи, які вимагають спеціального інструментарію.

3. Скільки коштує послуга лазерного різання?

Ціни на лазерну різку залежать від часу роботи обладнання, що безпосередньо пов’язано із складністю конструкції та товщиною матеріалу. Багато постачальників стягують від 50 до 150 доларів США за годину роботи обладнання. Онлайн-платформи для розрахунку коштів пропонують миттєві оцінки вартості стандартних деталей, тоді як складні проекти краще узгоджувати безпосередньо. На ціну впливають такі фактори, як вартість матеріалів, додаткові операції (наприклад, гнучка або оздоблення) та обсяг замовлення. Запит кількох пропозицій у різних постачальників із повними технічними характеристиками забезпечує точне порівняння вартості.

4. Які матеріали можна різати лазером?

Лазерна різка обробляє широкий спектр металів, включаючи вуглецеву сталь (до 30 мм), нержавіючу сталь (до 20 мм), алюміній (до 15 мм), латунь, мідь та титан. Найефективніше ріжеться вуглецева сталь завдяки реакціям з киснем, тоді як відбивні метали, такі як алюміній і мідь, потребують потужніших волоконних лазерів. Вибір матеріалу слід здійснювати з огляду на вимоги застосування — стійкість до корозії, обмеження за вагою та механічні властивості, — а питання різання мають бути вторинними. Постачальники мають у наявності поширені матеріали для скорочення термінів виконання замовлень.

5. Як обрати постачальника послуг з лазерної різки?

Оцінюйте постачальників за якістю обладнання (сучасні волоконні лазери від TRUMPF, Mazak або Bystronic), наявністю сертифікатів (ISO 9001, IATF 16949 для автомобільної галузі), запасами матеріалів та можливостями виконання додаткових операцій. Швидкість відгуку свідчить про якість обслуговування — провідні виробники пропонують підготовку комерційних пропозицій протягом 12 годин і швидке прототипування за 5 днів. Запитуйте зразки деталей, перевіряйте процеси контролю якості та оцінюйте наявність підтримки DFM. Постачальники, які пропонують комплексні послуги від різання до остаточної обробки, спрощують вашу ланцюг поставок і забезпечують стабільну якість.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —