Kalıp Takımı Seçimi: Presinizi, Malzemenizi ve Üretim Hedeflerinizi Eşleştirin

Kalıp Takımı Nedir ve Nasıl Çalışır

Yüksek hızlı metal şekillendirme işlemlerinin mümkün olmasını sağlayan şeyi hiç merak ettiniz mi? Her kalıplama işlemi, düz metal levhaları kesin şekilde şekillendirilmiş bileşenlere dönüştüren temel montaj olan bir kalıp takımı etrafında döner. Bir kalıp takımının ne olduğunu ve nasıl işlediğini anlamak, mühendislerin, alım uzmanlarının ve üretim profesyonellerinin daha akıllı kalıp kararları alabilmesi için gerekli bilgiyi sağlar. daha akıllı kalıp kararları almak .

Peki, imalatta bir kalıp nedir? Basitçe ifade etmek gerekirse, bir kalıp takımı; kılavuz miller ve burçlar tarafından tam olarak hizalanmış üst ve alt kalıp tabanlarından oluşan, yüksek hassasiyetle üretilmiş bir montajdır. Bir presin içine monte edildiğinde bu montaj, kesme, şekillendirme ve biçimlendirme işlemlerinin tamamını destekleyen, sert ve tekrarlanabilir bir çerçeve oluşturur. Bunu, kalıplama aracıınızın iskeleti gibi düşünün—diğer tüm bileşenler bu kritik temel üzerine inşa edilir.

Kalıp Takımlarının Çalışmasını Sağlayan Temel Bileşenler

Bir kalıp takımı incelendiğinde, birlikte çalışan birkaç birbirine bağlı bileşen fark edersiniz. Her biri, doğru ve tutarlı metal şekillendirme işleminin sağlanmasında belirli bir işlev üstlenir. İşte ana kalıp bileşenleri ve işlevlerinin bir özeti:

- Üst Kalıp Tabanı (Üst Plaka): Delici uçların ve üst kalıp takımlarının montaj yüzeyi. Presin ramına bağlanır ve işlem sırasında dikey yönde hareket eder.

- Alt Kalıp Tabanı (Alt Plaka): Kalıp plakası olarak da bilinen bu sabit bileşen, pres yatağına monte edilir ve kalıp düğmelerini, yayları ve alt şekillendirme takımlarını yerlerinde tutar.

- Kılavuz Pimleri: Üst ve alt tabanlar arasındaki tam hizalamayı sağlamak için hassas şekilde taşlanan silindirik pimlerdir. Endüstri standartlarına göre .0001" toleranslar içinde üretilirler ve milyonlarca çevrim boyunca tekrarlanabilir konumlamayı sağlarlar.

- Kılavuz burçlar: Rehber milleri için kullanılan sertleştirilmiş kolluklar; sürtünmeli veya bilyalı yataklı tiplerde mevcuttur. Bilyalı yataklı kolluklar, ayrılmalarının kolaylığı ve pürüzsüz çalışması nedeniyle sektör standardı haline gelmiştir.

Bu bileşenler, kalıp takımı çerçevesinin temelini oluşturur. Uygun hizalama olmadan bir kalıp ne anlama gelir? Temelde, tutarsız parçalar üreten, pahalı takım tezgâhlarının aşınmasını hızlandıran ve sorunlara yol açan bir ekipman olur.

Metal Şekillendirmede Neden Hassas Hizalama Önemlidir?

Üst ve alt ayaklar hatta çok küçük ölçüde bile hizalanmamışken bir punch’ı metal üzerine bastırdığınızı hayal edin. Bu durumda düzensiz kesim, erken takım aşınması ve kalite kontrolünü geçemeyen parçalarla karşılaşacaksınız. Bu yüzden hassas hizalama isteğe bağlı değildir—başarılı presleme operasyonlarının temelidir.

Rehber pimleri ile burçlar arasındaki ilişki, mühendislerin "kılavuzlu hareket" dediği şeyi oluşturur. Bu, üst kalıp ayaklarının alt kalıp ayaklarına göre tamamen dikey bir yolda hareket etmesini sağlar ve bu sayede punch'lar ile die butonları arasındaki açıklıklar tutarlı kalır. Modern pres kalıp setleri, otomotiv, havacılık ve elektronik uygulamalarının gerektirdiği sıkı toleranslara imkân veren, inç'in binde birinin onda biri (0,0001 inç) düzeyinde ölçülen hizalama doğruluğu sağlar.

İlk kez bir kalıp seti değerlendiriyorsanız ya da mevcut ekipmanlarınızı yükseltiyorsanız, bu temel kavramları anlamak, yapılandırma, malzemeler ve tedarikçi seçimi konularında bilinçli kararlar vermenizi sağlar—bu konuları bu kılavuzun ilerleyen bölümlerinde ayrıntılı olarak ele alacağız.

Kalıp Seti Yapılandırma Türleri ve Her Birinin Kullanım Zamanı

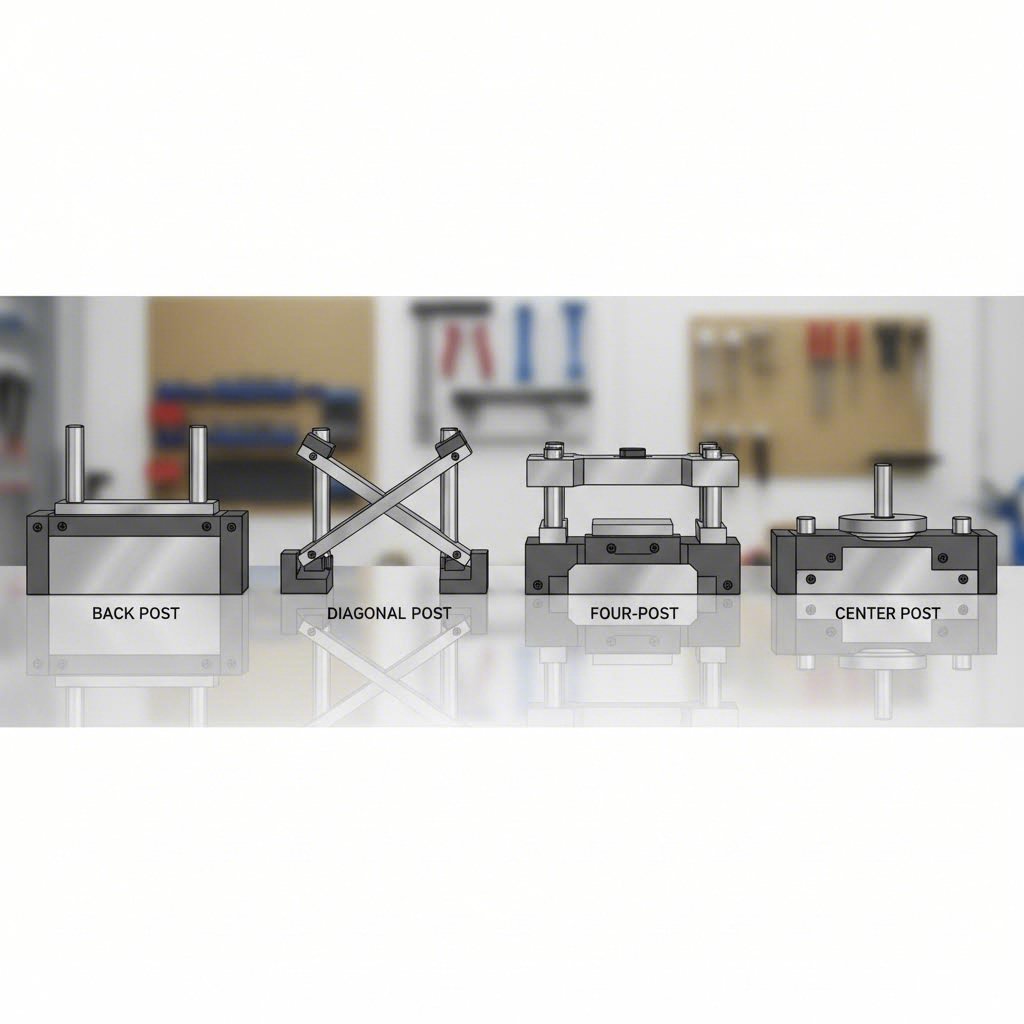

Temel bileşenleri artık anladığınıza göre muhtemelen şu soruyu soruyorsunuz—bu unsurlar farklı düzenlemelerde nasıl bir araya gelir? Cevap, kalıp seti konfigürasyonlarında gizlidir. Doğru kalıp stilini seçmek, kurulum sırasında erişilebilirliği, çalıştırma sırasında hizalama hassasiyetini ve genel üretim verimliliğini doğrudan etkiler. Dört ana konfigürasyonu inceleyelim ve belirli ihtiyaçlarınıza en uygun pres kalıp seti düzenlemesini belirlemenize yardımcı olalım.

Arka Direk vs Dört Direk Konfigürasyonları Açıklaması

Ticari olarak mevcut kalıp setlerine baktığınızda, kılavuz direk yerleştirilmesine göre dört temel konfigürasyonla karşılaşacaksınız. Her düzenleme, uygulama gereksinimlerinize bağlı olarak farklı avantajlar sunar.

Arka Direk Konfigürasyonu: Bu popüler tasarım, kalıp ayakkabılarının arka kenarında iki adet kılavuz direği yerleştirir. Bunun önemi nedir? Şerit malzemenin beslenmesi, tamamlanmış parçaların çıkarılması ve bakım işlemlerinin gerçekleştirilmesi için maksimum ön ve yan erişilebilirliği sağlar. Kalıp takımı uzmanları, şerit malzemenin sürekli olarak bir taraftan beslendiği ilerleyici kalıplar için genellikle arka direk düzenlemelerini önerir.

Çapraz Direk Konfigürasyonu: Burada iki direk karşıt köşelerde—genellikle ön-sol ve arka-sağ konumlarında—yer alır. Bu düzenleme, arka direk düzenlemelerine kıyasla erişilebilirliği dengelerken aynı zamanda daha iyi bir stabilite sağlar. Operatörlerin hizalama kalitesini feda etmeden birden fazla yönden erişim ihtiyacı duydukları durumlarda çapraz konfigürasyonların özellikle yararlı olduğunu göreceksiniz.

Dört Direk Konfigürasyonu: Her köşede bir kılavuz pimi bulunan bu tasarım, maksimum rijitlik ve hizalama hassasiyeti sağlar. Ek pimler, yük kuvvetlerini kalıp ayakları boyunca eşit şekilde dağıtır; bu nedenle dört pimli kalıp setleri, ağır işlevli kesme işlemlerinde, kalın malzemelerde ve en dar toleransları gerektiren uygulamalarda idealdir. Bunun karşılığı nedir? Malzeme besleme ve parça atma işlemleri için erişilebilirlikte azalma.

Orta Pim Konfigürasyonu: Daha az yaygın olmakla birlikte belirli uygulamalar için değerli olan orta pimli tasarımlar, kılavuzları kalıp alanının orta kısmına yerleştirir. Bu konfigürasyon, tüm taraflardan eşit erişim gerektiren işlemler veya köşe pimlerinin kalıp bileşenleriyle çakışacağı özel kalıp düzenlemeleri için uygundur.

Üretim ihtiyaçlarınıza uygun kalıp seti stilini seçme

Uygun konfigürasyonu seçmek, "en iyi" seçeneği bulmakla değil, kapasiteleri belirli üretim gereksinimlerinize uyumlandırmakla ilgilidir. Bir kalıp tablosunu inceleyerken veya tedarikçileri değerlendirirken :

- Malzeme besleme yönü: Arka direkli tasarımlar, şerit beslemesi ön-arka yönünde olduğunda üstün performans gösterir; çapraz direkler ise açılı besleme düzenleri için daha uygundur.

- Parça atma gereksinimleri: El ile çıkartılması gereken karmaşık parçalar, önü açık yapılandırmalardan fayda sağlar.

- Tonaj ve malzeme kalınlığı: Daha yüksek kuvvetler ve kalın malzemeler, dört direkli tasarımların artırılmış rijitliğini gerektirir.

- Tolerans gereksinimleri: Yüksek hassasiyet gerektiren uygulamalar, üstün hizalama kararlılığı sunan dört direkli yapılandırmalara yapılan yatırımın gerekçesini oluşturur.

Aşağıdaki karşılaştırma tablosu, karar vermenizi kolaylaştırmak amacıyla kapsamlı bir genel bakış sunar:

| Konfigürasyon | Erişilebilirlik | Sertlik | Hizalama hassasiyeti | Tipik Uygulamalar | Önerilen Pres Türleri |

|---|---|---|---|---|---|

| Arka Direk | Mükemmel (3 tarafı açık) | Orta derecede | İyi | İlerlemeli kalıplar, şerit besleme işlemleri | OBI presleri, yüksek hızlı dövme |

| Çapraz Direk | Çok İyi (2 köşe açık) | İyi | İyi ila Çok İyi | Transfer kalıpları, çok yönlü erişim gereksinimi | Aralıklı çerçeve presleri, düz kenarlı presler |

| Dört Direkli | Sınırlı (tüm köşeler işgal edilmiş) | Harika | Harika | Ağır kesme, hassas şekillendirme, kalın malzemeler | Düz kenarlı presler, hidrolik presler |

| Orta Direk | İyi (tüm yanlar kısmen açık) | Orta ila İyi | İyi | Özel takımlar, simetrik erişim gereksinimleri | Uygulamaya göre çeşitli pres türleri |

Dikkat edilmesi gereken önemli bir nokta: Kalıp tabanları, seçtiğiniz yapıya uygun olmalıdır — direk düzeni, hem üst hem de alt tabanlarda delik desenlerini belirler. Kataloglardan veya tedarikçilerden sipariş verirken, yapılandırmayla ilgili teknik özelliklerin pres yatağı boyutlarınıza ve sıkma gereksinimlerinize uygun olduğunu doğrulayın.

Bu yapılandırmaları anlama, üretim hacmi ve performans gereksinimlerine göre kalıp setleriniz için doğru malzemenin seçilmesi gibi bir sonraki kritik kararınız için sizi hazırlar.

Çelik ve Alüminyum Kalıp Setleri İçin Malzeme Seçim Rehberi

Konfigürasyonunuzu seçtiniz—şimdi, kalıp ömrünü, üretim maliyetlerini ve operasyonel verimliliği doğrudan etkileyen başka bir karar verme zamanı geldi. Kalıp dizi setiniz hangi malzemeden yapılmalıdır? Bu seçim, metal kalıbınızın ne kadar uzun süre dayanacağından, operatörlerin montaj sırasında onu ne kadar kolay kullanabileceği kadar birçok faktörü etkiler. Belirli üretim ihtiyaçlarınıza uygun malzeme özelliklerini seçebilmeniz için çelik kalıplar ile alüminyum alternatifleri arasındaki pratik farkları inceleyelim.

Yüksek Hacimli Üretim İçin Çelik Kalıp Sınıfları

Üretim hacmi yüzbinlerce veya milyonlarca çevrim seviyesine ulaştığında, çelik kalıp metal presleme kalıpları için açıkça tercih edilen seçenektir . Neden mi? Çelik, tekrarlanan yüksek tonajlı darbeler altında eşsiz dayanıklılık, aşınmaya karşı direnç ve boyutsal stabilite sağlar.

Çoğu üretici, metal kalıp seti bileşenlerini şu yaygın çelik kalıp kategorilerinden belirtir:

- A2 Takım Çeliği: İyi aşınma direnci ve iyi tokluk sağlayan, havada sertleşen bir çelik. Orta düzey darbe kuvvetlerine maruz kalan kalıp ayakları için popülerdir.

- D2 Kesici Çelik: Üstün aşınma direnci sağlayan yüksek karbonlu, yüksek kromlu çelik. Aşınmanın başlıca endişe kaynağı olduğu yüksek hacimli metal şekillendirme kalıpları için idealdir.

- O1 Takım Çeliği: D2’ye göre işlenmesi daha kolay olan yağla sertleşen çelik. Karmaşık geometriler, ısıl işlem öncesi kapsamlı işlenmeyi gerektirdiğinde genellikle bu çelik tercih edilir.

- S7 Takım Çeliği: Yüksek darbe uygulamaları için tasarlanmış şok dirençli çelik. Şekillendirme işlemleriniz ağır kesme veya kalın malzemeler içerdiğinde bu sınıf çelik düşünülmelidir.

Çelik kalıp aletleri, çalışma yüzeylerinde 58-62 HRC sertlik seviyelerine ulaşmak amacıyla genellikle ısıl işlem görür. Bu sertleştirme işlemi, malzemenin önemli boyutsal değişim veya yüzey bozulması olmadan milyonlarca pres çevrimine dayanmasını sağlar.

Takaslar nelerdir? Çelik, kalıp montajınızın ağırlığını önemli ölçüde artırır. Büyük dört direkli çelik kalıp seti birkaç yüz pound ağırlığında olabilir ve bu da kalıp değişimleri için vinç veya forklift kullanılmasını gerektirir. Bu ağırlık aynı zamanda nakliye maliyetlerini artırır ve daha sağlam pres montajı gereksinimini doğurur.

Alüminyum Kalıp Setleri Ne Zaman Ekonomik Olur?

Çelik her zaman çözüm mü gibi görünüyor? Hayır, tam olarak öyle değil. Alüminyum kalıp setleri, özellikle üretim süreçlerinin belirli senaryolarında kendi benzersiz özelliklerinden kaynaklanan gerçek avantajlar sağlayan modern presleme operasyonlarında değerli bir niş alan kazanmıştır.

Metal kalıp setiniz için alüminyum düşünün, eğer:

- Prototipleme ve kısa üretim serileri: 50.000 adetten az parça ihtiyacınız varsa, alüminyumun daha düşük malzeme ve işlenme maliyetleri genellikle daha kısa ömrünü aşar.

- Sık kalıp değişimi: Alüminyumun ağırlığı çeliğin yaklaşık üçte biridir. Vardiya başına birden fazla kalıp değişimi gerektiren operasyonlarda, daha hafif ağırlık daha hızlı kurulum süreleri ve operatör yorgunluğunda azalma sağlar.

- Isıya duyarlı uygulamalar: Alüminyumun üstün termal iletkenliği, yüksek hızda işlemler sırasında ısıyı daha etkili bir şekilde dağıtır ve bu da yağlayıcı gereksinimini azaltabilir.

- Düşük tonajlı şekillendirme: İnce kalınlıklı malzemeler ve hafif şekillendirme kuvvetleri, çeliğin aşırı dayanıklılığını gerektirmez.

Günümüzde uçak sınıfı alüminyum alaşımları (6061-T6 ve 7075-T6), doğru şekilde belirtildiğinde şaşırtıcı derecede iyi aşınma özelliklerine sahiptir. Bazı üreticiler, alüminyum kalıp tabanlarına sert anodizasyon veya nikel kaplama uygulayarak ağırlık avantajlarını korurken kullanım ömrünü uzatırlar.

Çelik ile Alüminyum: Doğrudan Karşılaştırma

Aşağıdaki tablo, üretim gereksinimlerinizle uyumlu olan malzemenin hangisi olduğunu değerlendirmenize yardımcı olmak amacıyla temel farkları özetlemektedir:

| Faktör | Takım Çeliği Kalıp Kümeleri | Alüminyum Kalıp Kümeleri |

|---|---|---|

| Ağırlık | Ağır (yaklaşık 0,283 lb/in³) | Hafif (yaklaşık 0,098 lb/in³—çeliğin yaklaşık üçte biri) |

| Dayanıklılık | Mükemmel; milyonlarca çevrimi sorunsuz yönetir | Orta düzey; yüzey işlemlerine tabi tutulmadan 100.000 çevrimden az için en uygundur |

| Başlangıç maliyeti | Malzeme ve işlenme maliyetleri daha yüksektir | Malzeme maliyeti daha düşüktür; daha hızlı işlenme, işçilik giderlerini azaltır |

| Isıl İletkenlik | Daha düşüktür; yüksek hızda işlemler sırasında ısıyı korur | Daha yüksektir; çelikten yaklaşık 4 kat daha hızlı ısı dağıtır |

| Ideal kullanım durumları | Yüksek hacimli üretim, ağır kesme işlemleri, kalın malzemeler, dar toleranslar | Prototipleme, kısa üretim serileri, sık ürün değişiklikleri, ince saclı şekillendirme |

| Bakım | Pas önleme gerektirir; aşınmış yüzeylerin periyodik olarak yeniden taşlanmasına ihtiyaç duyulur | Korozyona dayanıklıdır; yapışma (galling) oluşursa yüzeyin değiştirilmesi gerekebilir |

Sıkça gözden kaçırılan pratik bir husus: kalıp araçlarınızın tamamı tek bir malzemeden yapılmak zorunda değildir. Bazı üreticiler, sertleştirilmiş çeliğin hizalama hassasiyetini alüminyum plakaların ağırlık tasarrufuyla birleştiren çelik kılavuz milleri ve alüminyum kalıp tabanları belirtir. Bu karma yaklaşım, her iki uç özellik de tam olarak geçerli olmadığı orta hacimli uygulamalar için özellikle uygundur.

Hangi malzemeyi seçerseniz seçin, bu malzemenin pres gereksinimlerinizle ve üretim hacminizle uyumlu olduğundan emin olun. Doğru seçim, başlangıç yatırımını uzun vadeli işletme maliyetleriyle dengeler; bu denge, kalıp takımınızı belirli pres ekipmanları için doğru şekilde boyutlandırıp teknik özelliklerini belirlemeyi anlamanıza doğal olarak geçişi sağlar.

Pres Gereksinimlerinize Uygun Kalıp Takımı Nasıl Seçilir

Konfigürasyonunuzu ve malzeme tercihlerinizi belirlediniz—ancak işte burada birçok alıcı hata yapar. Kalıp takımınızın, belirli presiniz içinde gerçekten uyumlu olması ve en iyi performansı göstermesini nasıl sağlarsınız? Yanlış boyutta bir kalıp seçimi, hizalama sorunlarına yol açar, üretim kapasitenizi sınırlar ve hatta pahalı ekipmanlara zarar verebilir. Kalıp presi teknik özelliklerini makinenizin yetenekleriyle eşleştiren pratik bir karar çerçevesi üzerinden birlikte geçelim.

Kalıp Takımı Boyutu Hesaplamaları

Herhangi bir pres kalıbı siparişi vermeden önce, pres ekipmanınızda mevcut olan boyutsal sınırları belirlemeniz gerekir. Bunu, mobilya satın almadan önce bir odanın ölçüsünü almak gibi düşünün—ancak yanlış ölçüm alınması durumunda yaşanan sonuçlar çok daha maliyetlidir.

Öncelikle presinizin teknik özelliklerinden şu kritik ölçüleri toplayın:

- Taban boyutları: Pres yatağınızın uzunluğu ve genişliği, pres işlemleriniz için kalıp setlerinizin işgal edebileceği maksimum taban alanını belirler. Her zaman sıkma donanımı ve güvenlik hususları için boşluk payları bırakın.

- Kapalı yükseklik: Bu ölçüm, pres yatağı ile tamamen aşağı inmiş durumdaki kramponun altı arasındaki mesafeyi temsil eder. Kalıp tabanınızın kalınlığı ile takımlamanızın yüksekliğinin toplamı bu sınırlar içinde kalmalıdır.

- Strok Uzunluğu: Kramponun dikey hareket mesafesi, parçanın dışarı atılması ve çevrimler arasında malzeme beslemesi için mevcut olan açıklık miktarını etkiler.

- Güneş ışığı açıklığı: Pres tamamen açıkken yatak ile krampon arasındaki maksimum mesafe. Bu boyut, kalıbın yüklenmesi ve boşaltılması işlemleri açısından önemlidir.

Kalıp ayaklarını boyutlandırırken genel bir ilke geçerlidir: Kalıp seti, takımlarınız için yeterli çalışma alanını sağlamalı; aynı zamanda montaj ve ayarlamalar için yeterli pay bırakmalıdır. Deneyimli takımlama mühendisleri, kalıp ayaklarının boyutlarının gerçek takımlama izi boyutlarından, kelepçeleri, yönlendirme deliklerini ve gelecekte yapılacak herhangi bir değişikliği barındıracak kadar fazla olması gerektiğini önerir.

Bunu pratik bir senaryo ile düşünün: Parçanızın 12" x 18" (30,5 cm x 45,7 cm) bir çalışma alanına ihtiyacı olduğunu varsayalım. Montaj donanımları, sökücü cıvataları ve uygun kenar boşluğunu sağlamak için daha büyük boyutlarda kalıp ayaklarına—örneğin 16" x 22" (40,6 cm x 55,9 cm)—ihtiyaç duyacaksınız. En küçük mümkün boyutta kalıba doğrudan geçmek, montaj sırasında sorunlara yol açar ve takımlama ayarlamaları açısından esnekliğinizi sınırlandırır.

Gözardı Edilemeyecek Pres Uyumluluk Faktörleri

Boyutlandırma sadece kapının içinden geçebilmekle ilgili değildir—makine kalıbınız, milyonlarca çevrim boyunca pres mekaniğiyle uyum içinde çalışmalıdır. Kalıp seti seçiminizi nihai hâle getirmeden önce doğrulamanız gerekenler şunlardır:

- Tonaj Kapasitesi: Basınıcınızın nominal tonajı, kesme işleminiz için gereken kuvvetleri aşmalıdır. Yetersiz kapasite, tehlikeli aşırı yüklenme koşullarına neden olur; aşırı fazla kapasite ise enerji israfına yol açar ve aşınmayı hızlandırır.

- Çubuk paralelliği: Basınıcınızın çubuğunun hizalama hassasiyeti, kalıp takımınızın performansını etkiler. Yüksek hassasiyetli kalıplar, tutarlı parça kalitesini korumak için eşit derecede hassas basınç ekipmanı gerektirir.

- Montaj deliği düzeni: Kalıp tabanı cıvata düzeninin basınç ünitenizin tabla T-oluklarına veya sıkma tertibatına uygun olduğunu doğrulayın. Standart düzenler basınç ünitesi üreticileri arasında değişiklik gösterebilir.

- Mili çapı (varsa): Üst mili kullanarak çubuğa bağlanan kalıplar için mil boyutunun basınç ünitenizin çubuk iç çapıyla tam olarak eşleştiğini doğrulayın.

- Besleme çizgisi yüksekliği: Şerit malzemeniz basınç ünitesine nereden giriyor? Kalıp takımı, besleme ekipmanına göre doğru yükseklikte takımınızı konumlandırmalıdır.

Üretim hacmi, boyutlandırma kararlarını da etkiler. Daha yüksek hacimler, uzun süreli üretim süreçleri boyunca gerilim birikimini karşılayabilen daha büyük ve dayanıklı kalıp setlerine yatırım yapılmasını haklı çıkarır. Kısa seri uygulamaları daha hafif görevli montajlara tolerans gösterebilir; ancak üretim miktarı ne olursa olsun, hizalama doğruluğundan asla ödün verilmemelidir.

Kalıp seti özelliklerini pres kapasiteleriyle eşleştirmek isteğe bağlı değildir—bu, güvenli ve verimli sac şekillendirme operasyonlarının temelidir. Burada kısayollar izlemek, tüm üretim yaşam döngüsü boyunca katlanarak büyüyen sorunlara neden olur.

Pratik Bir Seçim Kontrol Listesi

Herhangi bir hidrolik pres kalıp seti veya mekanik pres takımı satın almadan önce aşağıdaki uyumluluk kontrol noktalarını gözden geçirin:

- Pres tablasının boyutlarının, kalıp ayak taban alanını ve sıkma boşluğunu barındırdığından emin olun

- Kapalı yüksekliğin, toplam kalıp montaj kalınlığını ve ayarlama payını karşılayabildiğini doğrulayın

- Strok uzunluğunun, parça atımına yeterli boşluğu sağladığını kontrol edin

- Pres tonajının, hesaplanan sac şekillendirme kuvveti gereksinimlerini aştuğundan emin olun

- Kalıp tabanları ile pres yatağı arasındaki montaj düzenlemelerini eşleştirin

- Kılavuz mili uzunluğunu mevcut ışık açıklığına göre doğrulayın

- Besleme ekipmanı entegrasyonunu ve malzeme akış yollarını göz önünde bulundurun

Şüpheli olduğunuzda, pres üreticinizin teknik özelliklerine başvurun ve gereksinimleri kalıp seti tedarikçinizle görüşün. Saygın tedarikçiler, ürünlerini çeşitli pres platformlarına uyarlama konusunda uzmanlık birikimine sahiptir ve sorunlar maliyetli hâle gelmeden önce uyumluluk sorunlarını tespit edebilir.

Kalıp setinizi presinizle doğru şekilde boyutlandırıp eşleştirdikten sonra bir sonraki önceliğiniz, her şeyin zaman içinde sorunsuz çalışmasını sağlamak olur — bu da kalıbın ömrünü uzatan ve üretim kalitesini koruyan bakım ve muayene uygulamalarına getirir.

Kalıp Seti Bakım ve Muayene En İyi Uygulamaları

Kurulunuzun kalıp takımı doğru boyutlandırılmış, doğru şekilde yapılandırılmış ve üretimde çalışıyor—ancak birçok üretici tarafından göz ardı edilen gerçek şu ki: En hassas şekilde tasarlanmış kalıp montajı bile zamanla bozulur. Kılavuz miller aşınır, burçlarda boşluk oluşur ve hizalama her döngüde kaymaya başlar. Sistematik bakım protokolleri olmadan bu ince değişimler sonunda kalite kusurlarına, plansız duruşlara ve maliyetli acil onarlara neden olur.

İmalat uzmanlarına göre Phoenix Grubu yetersiz kalıp bakımı, üretim sırasında kalite kusurlarına neden olur; bu da sınıflandırma maliyetlerini artırır ve kusurlu parçaların sevkiyatının gerçekleşmesi olasılığını yükseltir. Saklı maliyetler hurda ile sınırlı değildir—montaj hatları, aşınmış kalıpların neden olduğu parça varyasyonunu telafi etmek için sabitleme sistemleri ve bağlama düzeneklerini değiştirmek zorundadır. Hassas kalıplarınızın en yüksek performans düzeyinde çalışmasını sağlamak amacıyla denetim prosedürleri ve önleyici uygulamaları birlikte belirleyelim.

Kalıp Takımı Ömrünü Uzatmak İçin Denetim Kontrol Noktaları

Kalıp seti muayenesini, presleme operasyonunuz için önleyici tıp gibi düşünün. Sorunları, kusurlara neden olmalarından önce erken tespit etmek; üretim acil durumları sırasında reaktif onarımlar yapmaktan çok daha az maliyetlidir. Yapılandırılmış bir muayene rutini, üç kritik zaman dilimini ele alır:

Her Üretim Çalıştırmasından Önce:

- Hizalama sorunlarına işaret eden çizik, yapışma veya yüzey hasarı açısından kılavuz millerini görsel olarak kontrol edin

- Kalıp montajını elle çalıştırırken fazla oyun hissedip hissetmediğinizi kontrol ederek burç uyumunu doğrulayın

- Kalıp ayaklarının pres tablasına sallanmadan veya boşluk bırakmadan düz bir şekilde oturduğunu doğrulayın

- Tüm montaj cıvatalarının mevcut olduğunu ve doğru tork değeriyle sıkıldığını teyit edin

- Çalışma yüzeylerini, kalıntı yağ birikimi, pas veya yabancı madde açısından kontrol edin

Üretim Sürecinde İzleme Sırasında:

- Tıklatma, gıcırtı veya aralıklı temas sesleri gibi anormal sesleri dinleyin; bu sesler gelişmekte olan sorunları işaret eder

- İlerleyici sapmayı tespit etmek için parça boyutlarını düzenli aralıklarla izleyin

- Bağlantı kopması veya hizalama hatası işaret eden artan kuvvet gereksinimlerini izleyin

- Rehber miller ve burçların çalışma sıcaklığını anormal ısı birikimi için kontrol edin

Çalışma Sonrası Muayene:

- Saklama işlemi öncesi veya bir sonraki kalıp ayarlayıcısı kurulumu başlamadan önce tüm yüzeyleri ayrıntılı olarak temizleyin

- Çalışma sırasında tespit edilen herhangi bir sorunu iş emri sisteminizde belgeleyin

- Rehber mil çapını aşınma noktalarında ölçün ve temel özelliklerle karşılaştırın

- Burç deliklerini kazınma, çizilme veya ovalleşme gibi durumlar için inceleyin

Kalıp montajlarını tekrar depolamaya yerleştirirken maruz kalan çelik yüzeylere pas önleyici uygulayın. Bu basit adım, bir sonraki üretim döngüsünde aşınmayı hızlandıran korozyonu önler.

Kusurlara neden olmalarından önce aşınma desenlerini tanıma

Deneyimli kalıp ustaları, gelecekteki sorunları önceden tahmin eden aşınma desenlerini fark etme yeteneği kazanır. Rutin muayeneleriniz sırasında kalıp ekipmanınızda dikkat etmeniz gerekenler şunlardır:

Kılavuz Mil Aşınması: Metal-metal temasını gösteren parlatılmış veya cilalı alanları kontrol edin. Sağlıklı kılavuz miller, tam uzunlukları boyunca düzgün bir yüzey bitişine sahiptir. Yerel aşınma desenleri—özellikle çapraz çizikler—üst ve alt kalıp tabanları arasındaki hizalama hatasını gösterir; bu durum acil düzeltme gerektirir.

Burç Bozulması: Rulmanlı burçlar, çok az dirençle sorunsuz dönmelidir. Elle çalıştırma sırasında pürüzlülük, takılma hissi veya gıcırtı sesi duyarsanız, rulmanlar arızalanmaya başlamıştır. Sürtünmeli burçlarda zamanla ölçülebilir düzeyde iç çap genişlemesi oluşur; bu boyutları takip edin ve boşluk üretici tarafından belirtilen değerleri aştığında burçları değiştirin.

Hizalama kayması: Belki de en insidyo sorun, hizalama kaymasıdır; bu süreç o kadar yavaş ilerler ki operatörler kalitenin bozulduğunu fark etmeden alışkanlıklarını buna göre ayarlarlar. Aşağıdaki uyarı işaretlerine dikkat edin:

- Parçaların giderek daha fazla kesim işlemi veya ikincil işlemlere ihtiyaç duyması

- Kesilmiş kenarlardaki kenar yaması (burr) yüksekliğinin artması

- Delici uçtaki aşınmanın eşit dağılmak yerine yalnızca bir tarafta yoğunlaşması

- Şeridin yeni bölgelerinde stripper izlerinin görünmesi

Kalıp bakım sıklığı, üretim kalitesi tutarlılığını doğrudan belirler. Sistemli olarak denetim yapan üreticiler, acil tamiratları daha az yaşar, hurda oranlarını düşürür ve daha tahmin edilebilir çıktı elde eder—bu ilişki tartışılmazdır.

Etkili Önleyici Bakım Protokolleri

Tepkisel bakımdan önleyici bakıma geçiş, kalıp atölyenizi bir yangın söndürme operasyonundan stratejik bir varlığa dönüştürür. İşte keyfi takvim planları yerine üretim döngülerine dayalı pratik bir çerçeve:

- Her üretim çalışmasında: Depolamadan önce temizleyin, kontrol edin ve durumunu belgeleyin

- Her 50.000–100.000 döngüde: Rehber pim çaplarını ve burç boşluklarını referans özelliklerine göre ölçün

- Her 250.000 döngüde: Hassas ölçüm ekipmanları kullanarak ayrıntılı hizalama doğrulaması gerçekleştirin

- Yıllık veya üretici önerisine göre: Tamamen sökülme, inceleme ve aşınma parçalarının gerekli olduğunda değiştirilmesi

Bakım faaliyetlerinin belgelenmesi, değerli tarihsel veriler oluşturur. Kalite sorunları ortaya çıktığında, kalıp durumunun kusur desenleriyle ilişkili olup olmadığını izlemek mümkündür. Bu veri odaklı yaklaşım, bileşenlerin ne zaman değiştirilmesi gerektiğini öngörmenize de yardımcı olur; böylece tepkisel müdahale yerine proaktif planlama yapılabilir.

İyi bakılmış bir kalıp takımı yalnızca daha uzun ömürlü değildir — aynı zamanda kullanım ömrü boyunca daha tutarlı parçalar üretir. Ancak mükemmel bakım uygulamalarına rağmen bazen sorunlar ortaya çıkabilir. Yaygın kalıp takımı arızalarını tanımlama ve düzeltme yöntemlerini bilmek, küçük sorunların büyük üretim kesintilerine dönüşmesini önler.

Yaygın Kalıp Takımı Sorunlarının Teşhisi ve Çözümleri

Dikkatli bakım uygulansa bile, herhangi bir kalıp takımı içinde zamanla sorunlar ortaya çıkar. Parçalar aniden muayeneden geçemeyecek duruma gelirse ya da presiniz tanımadığınız sesler çıkarmaya başlarsa, kök nedeni hızlıca nasıl tespit edersiniz? Küçük bir ayar ile uzun süreli üretim duruşu arasındaki fark genellikle teşhis hızına ve doğruluğuna bağlıdır. En yaygın kalıp takımı arızalarını, bunların belirgin belirtilerini ve üretimi yeniden başlatmanızı sağlayan düzeltici eylemleri birlikte inceleyelim.

Üretimde Hizalama Sorunlarının Teşhisi

Hizalama sorunları, yavaş yavaş gelişmeleri nedeniyle en sinir bozucu sorunlar arasındadır. Bir gün her şey mükemmel çalışırken, birkaç hafta sonra rastgele ortaya çıkmış gibi görünen kalite kusurlarını takip etmek zorunda kalırsınız. Hizalamada meydana gelen sapmaların nasıl kendini gösterdiğini anlamak, sorunların pahalı onarımlara dönüşmeden önce tespit edilmesini sağlar.

Üretim sırasında şu uyarı işaretlerine dikkat edin:

- Dengesiz kenar kesintisi (burr) desenleri: Kesilmiş parçaların bir tarafında kenar döküntüleri (burrs) daha belirgin olduğunda, punch ve kalıbınız merkezileşerek kesişmiyor demektir. Bu, üst ve alt ayaklar arasında yanal kayma olduğunu gösterir.

- İlerleyici punch aşınması: DGMF Mold Clamps'taki sorun giderme uzmanlarına göre, punch yüzeylerinde tutarsız aşınma—bazı bölgelerde daha büyük çizikler görülmesi ve daha hızlı aşınma—üst ve alt döner tabla montaj yuvaları arasındaki hizalama problemlerini işaret eder.

- Boyutsal Sürüklenme: Geçen hafta doğru ölçülen parçalar artık tolerans sınırlarının dışına çıkıyor, özellikle punch-kalıp etkileşimiyle oluşturulan özelliklerde.

- Alışılmadık ses desenleri: Döngü sırasında tıklatma, gıcırtı veya aralıklı temas sesleri, genellikle görünür kalite sorunlarından önce ortaya çıkar.

Hizalama sorunlarından şüphelendiğinizde tanılamaya kaynağınızdan başlayın. Pres kulesi ile montaj tabanı arasındaki ilişkiyi kontrol etmek için bir hizalama mandreli kullanın. Sık karşılaşılan durum şudur: sorun hiç değilse kalıbınızda ve takımlarınızda değil—aslında spesifikasyondan sapmış olan pres kendisidir.

Şekillendirme kalıbı işlemleri, malzeme akışının punch ve kalıp yüzeyleri arasındaki tutarlı temasına bağlı olması nedeniyle özellikle hizalama açısından hassastır. Hatta küçük sapmalar bile gerilme dağılımını eşit olmayan şekilde oluşturur ve bunun sonucunda bir tarafta buruşma, diğer tarafta ise yırtılma meydana gelir.

Yaygın Kalıp Takımı Arızaları İçin Düzeltici Eylemler

Sorunu belirledikten sonra çözüm nedir? Aşağıdaki tablo, yaygın kalıp takımı sorunlarını üretim profesyonellerinin hemen uygulayabileceği bir tanı çerçevesinde düzenlemektedir:

| Sorun | Semboller | Temel Nedenler | Düzeltici Eylemler |

|---|---|---|---|

| Hizalama bozukluğu | Eşit olmayan kenar kesintileri, tek taraflı punch aşınması, boyutsal değişkenlik | Aşınmış kılavuz burçları, hasar görmüş kılavuz milleri, pres torneti hizalamasında bozulma, uygun olmayan kalıp ayarı | Mandrel kullanarak tornet hizalamasını kontrol edin ve ayarlayın; aşınmış burçları değiştirin; kalıp ayaklarının pres tablası üzerine düz oturduğunu doğrulayın; kritik uygulamalar için tam kılavuzlu kalıp işlenmesini değerlendirin |

| Kesinlik Kaybı | Parçaların tolerans sınırlarının dışına çıkması, delik konumlarında tutarsızlık, şekil sapması | Kılavuz pimlerde aşınma, uzun süreli çalışmalarda termal genleşme, gevşek montaj donanımı, malzeme geri elastikiyeti | Kılavuz pim çaplarını referans değerlerle karşılaştırın; kritik ölçümlerden önce termal denge sağlanmasını bekleyin; tüm montaj cıvatalarının belirtilen tork değerlerine göre sıkıldığından emin olun; kalıp tasarımına geri elastikiyeti telafi edecek önlemler alın |

| Erken aşınma | Kılavuz pimlerde çizilme, hızla ilerleyen burç aşınması, çalışma bölgelerinde yüzey hasarı | Yetersiz yağlama, yağlamada kontaminasyon, uyumsuz açıklıklar, pres hızının aşırı yüksek olması | Yağlama prosedürünü gözden geçirin ve gerekirse geliştirin; kontamine olmuş yağı süzün veya değiştirin; punşun-kalıp açıklığının işlenecek malzemenin kalınlığına uygun olduğunu doğrulayın (genellikle kalınlığın %8–12’si); gerekirse pres çevrim hızını azaltın |

| Çekme | Yüzeyler arasında metal geçişi, sıkışmış bileşenler, pürüzlü çalışma | Tema halindeki malzemelerin birbiriyle uyumsuzluğu, yetersiz yağlama, temas noktalarında aşırı basınç | Kaynama önleyici kaplamalar uygulayın (TiN, TiAlN); aşırı basınç (EP) yağlayıcılarına geçiş yapın; uygunsa sac tutucu kuvvetini azaltın; kesme kalıpları için nitrürleme gibi yüzey işlemlerini değerlendirin |

| Kılavuz Mili Takılması | Döngü sırasında direnç, titrek hareket, ısı birikimi | Artık birikimi, burç deliği hasarı, bükülmüş veya çizilmiş miller, termal genleşme uyumsuzluğu | Tüm kılavuz yüzeylerini dikkatlice temizleyin; burçların yuvarlaklık dışı durumlarını kontrol edin; hasarlı milleri hemen değiştirin; yüksek hızda çalışma sırasında termal genleşme için yeterli boşluğun sağlandığını doğrulayın |

Kaç tane sorunun aynı temel nedenlere dayandığını fark ettiniz mi? Yağlama arızaları, boşluk sorunları ve hizalama kaymaları, kalıp seti sorunlarının büyük çoğunluğunu oluşturur. Bu sorunları sistematik olarak ele alırsanız, çoğu arızayı önceden önleyebilirsiniz.

Standart düzeltme yöntemlerine rağmen devam eden sorunlar için aşağıdaki gelişmiş teşhis yaklaşımlarını değerlendirin:

- Sayısal gösterge testi: Üst kalıp yüzeyine monte edilen göstergeyi ayakkabınızın üst kısmına yerleştirin ve alt kalıp yüzeyine sürtünerek hizalama hatasını inç'in binde biri cinsinden ölçün.

- Mavi boya temas kontrolleri: Montaj yüzeylerine makineci boyası uygulayın, kalıbı bir kez çalıştırın ve eşleşmeyen temas desenlerini inceleyerek dengesiz kavramayı belirleyin.

- Termal görüntüleme: Uzun süreli üretim süreçlerinde termal kameralar, sıkışmayı, aşırı sürtünmeyi veya yetersiz yağlamayı gösteren sıcak noktaları ortaya çıkarır.

Düzeltici önlemler için takozlama veya açıklık ayarları gerekiyorsa, adım adım ilerleyin. Sektör deneyimi, aşırı düzeltmeleri önlemek amacıyla her adımda yapılan ayarların 0,15 mm’yi geçmemesini önerir. Her değişikliği belgeleyin — bugün hızlı bir çözüm gibi görünen bir işlem, benzer sorunlar aylar sonra tekrar ortaya çıktığında değerli tanısal veri haline gelir.

Bazen gerçek sorun, kalıp setiyle ilgili değildir; asıl sorun, kalıp setinin daha geniş üretim sisteminize nasıl entegre edildiğidir. Kalıp setlerinin tam metal şekillendirme ekosisteminde nerede yer aldığını anlamak, sorunların kalıba gelen (öncesi) veya kalıptan çıkan (sonrası) süreçlerden kaynaklandığını belirlemenizi sağlar.

Kalıp Setlerinin Metal Şekillendirme Operasyonlarındaki Yeri

Kalıplarınızda sorun gidermenin nasıl yapılacağını anlamak hayati öneme sahiptir—ancak kalıp setinizin daha büyük imalat çerçevesine nasıl bağlandığını düşündünüz mü? Bu hassas montajlar izole bir şekilde çalışmazlar. Neredeyse her sektörde sac metali bitmiş parçalara dönüştüren çeşitli kalıp türleri ve üretim yöntemlerinin temelini oluştururlar. Şimdi bu daha geniş ekosistemi inceleyelim ve kalıp ile ilgili kararlarınızın bu çerçevede nereye oturduğunu görelim.

İlerlemeli ve Taşımalı Kalıplama Operasyonlarındaki Kalıp Setleri

Bir kalıp takımı setini, farklı performans stillerinin sergilendiği bir sahne olarak düşünün. Aynı hassas şekilde hizalanmış temel, üretim gereksinimlerinize bağlı olarak oldukça farklı imalat yaklaşımlarını destekler.

Adımlı Matlar: Bir ilerlemeli kalıplama işlemi , sürekli bir metal rulosu, tek bir kalıp takımı içinde yer alan çoklu istasyonlardan otomatik olarak geçer. Her istasyon, kesme, delme, bükme veya şekillendirme gibi belirli bir işlemi sırayla gerçekleştirir; böylece nihai parça ortaya çıkar. Sektör uzmanlarına göre ilerlemeli kalıp çözümleri, tam otomasyon sayesinde yüksek hacimli metal kalıplama işlemlerinde üstün performans gösterir ve bazı işlemler doğru şekilde optimize edildikten sonra günlük üretimi 11.000 parçayı aşabilir.

Transfer kalıplar: İlerlemeli kalıplamaya benzer ancak daha esnektir; taşıma kalıpları, sürekli bir şerit malzemeyle çalışmak yerine bireysel iş parçalarını alır ve bunları istasyonlar arasında taşır. Kalıp setiniz, her istasyon için sert bir çerçeve sağlarken otomatik taşıma mekanizmaları malzeme hareketini gerçekleştirir. Bu yaklaşım, parçaları birbirine bağlayan bir taşıyıcı şerit olmadığından malzeme israfını azaltır.

Bileşik kalıplar: Bazen bileşik kalıplar olarak da adlandırılan bu gelişmiş sac kesme kalıpları, tek bir pres darbesinde tek bir istasyonda birden fazla işlemi—örneğin kesme, delme, kabartma ve bükme işlemlerini—gerçekleştirir. Tüm kesme ve şekillendirme kalıp işlemleri aynı anda gerçekleştiğinden, kalıp seti olağanüstü hizalama sağlamalıdır; bu da üst ve alt takım bileşenleri arasındaki ilişkilerin çok hassas olmasını gerektirir.

Kalıp endüstrisi, bu yapılandırmaları geliştirmeye devam ediyor. Çağdaş üreticiler genellikle tek aşamalı işlemlerin esnekliğini, otomatik taşıma sistemleri aracılığıyla ilerlemeli kalıpların hızıyla birleştirerek karma yaklaşımlar kullanır. İş parçaları istasyonlar arasında sorunsuz şekilde hareket eder ve böylece yüksek üretim kapasitesi sağlanırken aynı zamanda hassas sac metal şekillendirme işlemlerinin gerektirdiği sıkı toleranslar da korunur.

Otomotivden Havacılığa Sektörel Uygulamalar

Tüm bu sac metal şekillendirme kalıbı yapılandırmaları nerede uygulama bulur? Cevap, hassas biçimlendirilmiş metal bileşenlere dayanan neredeyse tüm sektörleri kapsar. Sektör araştırmalarına göre, sac metal şekillendirme pazarı 2021 yılında 205 milyar ABD dolarından 2030 yılına kadar 283 milyar ABD dolarının üzerine çıkması beklenmektedir—bu büyüme, çok sayıda sektördeki uygulama alanlarının genişlemesiyle desteklenmektedir.

İşte sac metal şekillendirme kalıpları ve bunların destekleyici kalıp setleri değer yarattığı yerler:

- Otomotiv: Yapısal gövde panellerinden karmaşık sensör muhafazalarına kadar otomotiv üretimi, şekillendirme kalıplarına büyük ölçüde bağımlıdır. Elektrikli araçlara geçiş, özellikle batarya muhafazası uygulamaları ve sensörler ile kameraları barındıran üst gövde bileşenleri için yeni fırsatlar yaratmaktadır.

- Tüketici Elektroniği: Tüketici elektroniği sektörü, mobil telefon çerçeveleri, kulaklık bileşenleri, hoparlör muhafazaları ve oyun kumandalarının parçaları gibi uygulamalarla metal presleme işlemine önemli ölçüde talep yaratmaktadır; bu uygulamaların tam doğruluk gerektirmesi gerekir.

- Eşya Üretim Endüstrisi: Çamaşır makinesi tamburları, buzdolabı panelleri ve HVAC bileşenleri tümüyle presleme operasyonlarından kaynaklanır. Yüksek hacimli üretim gereksinimleri, bu uygulamalar için sağlam kalıp ve kalıp imalatına yatırım yapılmasını haklı kılmaktadır.

- Havacılık ve Uzay: Toleranslar binde bir birimlerle ölçülür ve malzeme spesifikasyonları çok katı olduğunda, havacılık sektöründe kalıp imalatı hassasiyetin zirvesini temsil eder. Bileşenler, aşırı koşullar altında yapısal bütünlüğünü korurken sıkı kalite standartlarını karşılamak zorundadır.

- Telekomünikasyon: Ağ ekipmanları için muhafazalar, ısı emicileri ve yapısal bağlantı parçaları, hassas damgalama işlemine dayanır. 5G altyapısının hızla genişlemesi, bu sektördeki talebi sürekli olarak artırıyor.

- Tıbbi Cihazlar: Cerrahi aletler, implant bileşenleri ve tanı cihazlarının muhafazaları, kirlenmeden arındırılmış şekillendirme işlemlerini ve üstün boyutsal kontrolü gerektirir.

Bu çeşitli uygulamalar için kalıp imalatı ortak gereksinimleri paylaşır: hassas hizalama, uygun malzeme seçimi ve üretim hacimlerine uygun konfigürasyonlar. Otomotiv bağlantı parçaları mı üretiyorsunuz yoksa havacılık bağlantı elemanları mı, kalıp seti seçiminin temel ilkeleri aynı kalır—sadece belirli parametreler değişir.

Damgalama kalıp setlerinin genel üretim ekosistemindeki yerini anladığınızda, özel endüstriyel gereksinimlerinizi ve üretim hedeflerinizi destekleyebilecek potansiyel tedarikçileri değerlendirmeniz daha kolay hale gelir.

Üretim ihtiyaçlarınız için Kaliteli Bir Kalıp Seti Tedarikçisi Seçmek

Kalıp seti seçiminin temel ilkelerini — yapılandırmaları, malzemeleri, boyutlandırmayı ve bakımı — öğrendiniz. Ancak işte burada teori gerçeklikle buluşuyor: üretim sürecinize ihtiyaç duyduğunuz anda, gerektiği kalite düzeyinde, tam olarak ihtiyacınız olanı teslim edebilen bir tedarikçi bulmak. Seçtiğiniz kalıp imalatı ortağınız, başlangıçtaki kalıp maliyetlerinden uzun vadeli üretim tutarlılığına kadar her şeyi etkiler. Peki, sıradan sipariş alan tedarikçilerden ayıran özellik nedir?

Prototip doğrulama amacıyla özel bir kalıp mı tedarik ediyorsunuz yoksa yüksek hacimli üretim için kalıpların tedarikine yönelik bir iş birliği mi kuruyorsunuz; değerlendirme kriterleri dikkat çekici şekilde tutarlıdır. Hassas kalıp ve presleme ortağınızı seçerken en çok dikkat edilmesi gereken faktörleri inceleyelim.

OEM Standartları İçin Önem Arz Eden Kalite Sertifikaları

Otomotiv, havacılık veya diğer talepkâr sektörlerine bileşen tedarik ederken, kalıp malzemeleriniz sertifikalı kaynaklardan temin edilmelidir. Sertifikalar yalnızca duvarda asılı kalan süs eşyaları değildir; bunlar kalite yönetimi, süreç kontrolü ve sürekli iyileştirme için doğrulanmış sistemleri temsil eder.

IATF 16949 Sertifikasyonu: Otomotiv tedarik zincirine hizmet veriyorsanız, bu sertifika pazarlık dışıdır. Göre NSF sertifikasyon kurumu , IATF 16949, sürekli iyileştirmeyi teşvik eden, kusur önleme ile varyasyon ve israfın azaltılmasına odaklanan standartlaştırılmış bir Kalite Yönetim Sistemini sağlar. Çoğu büyük otomotiv OEM’si, tedarik zinciri ortakları için bu sertifikayı zorunlu kılmaktadır.

Bu durum kalıp imalatı uygulamaları için neden önemlidir? Sertifikalı tedarikçiler, kalıp üretiminin her yönüyle ilgili — başlangıç tasarımından son muayeneye kadar — belgelendirilmiş prosedürleri sürdürür. Sorunlar ortaya çıktığında, izlenebilir kalite sistemleri kök nedenin hızlıca belirlenmesini ve düzeltici önlemlerin alınmasını sağlar. IATF 16949’a sertifikalı kuruluşlar, müşteri memnuniyetinde iyileşme, operasyonlarında verimlilik artışını ve risk yönetimi konusunda daha iyi performans sergiler.

IATF 16949’un ötesinde, temel kalite standardı olarak ISO 9001 sertifikasına sahip tedarikçileri arayın; ayrıca uygulamanızla ilgili sektör özelindeki sertifikalara da dikkat edin. Havacılık uygulamaları AS9100 uyumluluğu gerektirebilirken, tıbbi cihaz kalıpları için ISO 13485’e uyum zorunludur.

Mühendislik Desteği ve Prototipleme Yetenekleri

İşte birçok alıcının gözden kaçırdığı bir gerçek: En düşük fiyatlı kalıp teklifi, çoğunlukla en pahalı seçenek haline gelir. Neden mi? Mühendislik bilgisine sahip olmayan tedarikçiler, kapsamlı modifikasyonlar gerektiren, tutarsız parçalar üreten ya da erken dönem başarısızlık gösteren kalıplar sunar. Gerçek değer, üretim başlamadan önce sorunları önleyen sac levha pres kalıbı ve kalıp ortaklarında yatmaktadır.

Kusur Önleme İçin CAE Simülasyonu: Modern kalıp mühendisliği, çelik kesiminden önce şekillendirme süreçlerini görselleştirmek için Bilgisayar Destekli Mühendislik (CAE) yöntemlerinden yararlanır. Şöyle açıklayan metal şekillendirme simülasyonu uzmanları göre, CAE analizi, şekillendirme sırasında yük ilerlemesini, deformasyonu ve sıcaklık değişimlerini görselleştirmenin yanı sıra üretim sürecinde oluşabilecek çatlak gibi potansiyel kusurların öngörülmesini de sağlar. Simülasyon sonuçlarına dayalı olarak kalıp tasarımları optimize edilerek kusurlar önceden engellenebilir; bu da daha sorunsuz bir üretimi ve bileşen maliyetlerinde önemli ölçüde azalmayı garanti eder.

Bu benzetim yeteneği, hassas kalıp ve presleme uygulamaları için son derece önemlidir. Değişikliklerin maliyetli ve zaman alıcı olduğu deneme aşamasında şekillendirme sorunlarını keşfetmek yerine, CAE donanımlı tedarikçiler, değişikliklerin neredeyse hiçbir maliyeti olmayan tasarım aşamasında sorunları tespit eder.

Hızlı Prototipleme Zaman Çizelgeleri: Üretim programları, uzatılmış kalıp geliştirme döngülerini nadiren karşılayabilir. Ürününüzün piyasaya sürülmesi doğrulanmış presleme kalıplarına bağlıysa, tedarikçilerin teslim süreleri kritik kısıtlamalar haline gelir. Doğrulama testleri için işlevsel kalıpları sıkıştırılmış zaman dilimlerinde teslim edebilen hızlı prototipleme yeteneklerine sahip ortaklar arayın.

Shaoyi, kusursuz sonuçlar elde etmek için IATF 16949 sertifikasyonunu ileri düzey CAE simülasyonuyla birleştiren bu yetenekler kombinasyonunun tipik bir örneğidir. Mühendislik ekibi, modern otomotiv üretiminde talep edilen hızlandırılmış ürün geliştirme sürelerini desteklemek amacıyla en az 5 gün içinde hızlı prototipleme hizmeti sunar. Kalıpçılıkta %93 ilk geçiş onay oranı ile doğru mühendislik desteğinin sağlayabileceği kalite çıktılarını sergiler. Bunların nasıl bir araya geldiğini görmek için kapsamlı kalıp tasarımı ve imalat kabiliyetleri sayfalarını inceleyebilirsiniz.

Önemli Tedarikçi Değerlendirme Kriterleri

Potansiyel sac levha kalıplama ve dövme kalıbı tedarikçilerini karşılaştırırken aşağıdaki kritik kontrol noktalarını gözden geçirin:

- Kalite Sertifikasyonları: Otomotiv uygulamaları için IATF 16949; mevcut sertifikasyon durumunu ve denetim geçmişini doğrulayın

- Mühendislik yetenekleri: CAE simülasyonu, DFM (Üretilebilirlik İçin Tasarım) analizi ve sektörünüzü bilen deneyimli kalıp mühendisleri

- Prototipleme hızı: Geliştirme süreniz dahilinde işlevsel kalıpları teslim edebilirler mi? Belirli teslim süresi taahhütlerini sorun

- İlk değerlendirme onay oranları: Araç takımlarının yüzde kaçı ilk gönderimde spesifikasyonlara uymaktadır? Sektör liderleri %90+ onay oranı elde eder.

- Üretim Hacmi Kapasitesi: Kalite düşüşü yaşanmaksızın prototip miktarlarından yüksek hacimli üretimine geçiş yapabiliyorlar mı?

- Malzeme Uzmanlığı: Kullanmakta olduğunuz özel alaşımları ve kalınlıkları (gauge) anlıyorlar mı? Malzeme bilgisi, maliyetli tasarım hatalarını önler.

- İletişim ve Destek: Geliştirme sürecinde ne kadar hızlı tepki veriyorlar? Teslimattan sonra sürekli teknik destek sağlayacaklar mı?

- Coğrafi hususlar: Yakınlık, teslim süresini, nakliye maliyetlerini ve deneme aşamasında saha iş birliğinin gerçekleştirilmesinin mümkün olup olmadığını etkiler.

Bu somut faktörlerin ötesinde kültürel uyum değerlendirmesi de yapın. En iyi tedarikçi ilişkileri, her iki tarafın da karşılıklı başarıya yatırım yaptığı ortaklıklara dayanır. Uygulamanızla ilgili ayrıntılı sorular soran, varsayımları yapıyı bozmadan sorgulayan ve iyileştirme önerilerini proaktif olarak sunan tedarikçiler, genellikle yalnızca çizime göre fiyat verenlere kıyasla daha iyi sonuçlar sunar.

Üretim zaman çizelgesiyle ilgili hususlar özel dikkat gerektirir. Özel kalıp geliştirme süreci, tasarım, mühendislik incelemesi, imalat, ısı işlemi, montaj ve deneme olmak üzere birden fazla aşamadan oluşur. Tedarikçilerin kapasitesi, uzmanlığı veya etkili proje yönetimi yeteneği eksikse her bir aşama gecikmelere yol açma potansiyeli taşır. Detaylı proje zaman çizelgelerini ve önemli dönüm noktalarına ilişkin taahhütleri talep edin; ayrıca tedarikçilerin mevcut yüklerine ek olarak sizin projeniz için yeterli kapasiteye sahip olduklarını doğrulayın.

Kalıp takımı tedarikçilerini değerlendirme konusunda net kriterler belirlendikten sonra, bilinçli kaynak belirleme kararları vermek için hazır hâldesiniz. Ancak şimdiye kadar ele aldığımız tüm konuları pratik bir eylem planına nasıl entegre edebilirsiniz? Ana hususları, hemen uygulayabileceğiniz bir karar verme çerçevesinde özetleyelim.

Kalıp Takımınızı Güvenle Seçme

Temel bileşenleri anlama konusundan tedarikçi yeteneklerini değerlendirme konusuna kadar önemli bir mesafe kat ettiniz. Şimdi ise bilgiyi eyleme dönüştürmenin kritik anı geldi. İlk kalıp takımınızı belirliyorsanız ya da yüksek hacimli üretim için tedarik stratejinizi geliştiriyorsanız, yapılandırılmış bir yaklaşım benimsemek maliyetli ihmal hatalarını önler ve kaliteli parçalara ulaşım sürecinizi hızlandırır.

Bu son bölümü karar verme pusulanız olarak düşünün. Bu kılavuz boyunca ele aldığımız değerlendirmeler, hemen uygulayabileceğiniz somut eylem adımlarına indirgenmiştir—çalıştığınız kalıp takım standart kataloğu bir Danly ürünü olsun ya da özel uygulamalar için tamamen özelleştirilmiş kalıplar geliştirmekte olun.

Kalıp Takımınızın Seçim Kontrol Listesi

Herhangi bir pres ve kalıp konfigürasyonuna bağlı kalmadan önce bu temel kararları sistematik olarak değerlendirin. Herhangi bir adımı aceleyle geçmek, üretim yaşam döngünüz boyunca artarak büyüyen sorunlara yol açar:

- Üretim gereksinimlerinizi tanımlayın: Yıllık hacimleri, parça karmaşıklığını, malzeme özelliklerini ve tolerans gereksinimlerini belirleyin. Bu parametreler, konfigürasyon, malzeme ve tedarikçi seçimi ile ilgili tüm sonraki kararları belirler.

- Konfigürasyonu uygulamaya uygun hâle getirin: Maksimum erişilebilirlik gerektiren ilerlemeli işlemler için arka direkli (back post) yapıyı; dengeli erişim ve stabilite gerektiren durumlar için çapraz (diagonal) yapıyı; rijitlik ve hassasiyetin erişilebilirlik kaygılarından daha önemli olduğu durumlar için dört direkli (four-post) yapıyı seçin.

- Uygun malzemeleri seçin: 100.000'den fazla çevrim gerektiren yüksek hacimli uygulamalar için çelik; ağırlık azaltımı, hızlı prototipleme veya sık değişen üretim ihtiyaçları gibi gerekçelerle yapılacak uzlaşma kabul edilebilirse alüminyum.

- Pres uyumluluğunu doğrulayın: Kalıp spesifikasyonlarının nihai hâline getirilmesinden önce, tabla boyutlarını, kapalı yüksekliği, strok uzunluğunu ve tonaj kapasitesini onaylayın. Burada yaşanan uyumsuzluklar güvenlik riskleri ve kalite sorunlarına yol açar.

- Bakım prosedürlerini belirleyin: Üretim başlamadan önce —sorunlar ortaya çıktıktan sonra değil— muayene sıklıklarını, yağlama programlarını ve aşınma ölçüm temellerini planlayın.

- Olası tedarikçileri nitelendirin: Sertifikaları (otomotiv sektörü için IATF 16949), mühendislik yetkinliklerini, prototipleme zaman çizelgelerini ve ilk geçiş onay oranlarını belgelendirilmiş kanıtlarla doğrulayın.

- Ayrıntılı proje zaman çizelgelerini talep edin: Tasarım, imalat ve deneme aşamaları için kilometre taşı taahhütlerini alın. Belirsiz zaman çizelgeleri genellikle kapasite veya yetkinlik kısıtlamalarını gösterir.

Bu sistematik yaklaşım, standart delme pres kalıpları mı yoksa karmaşık ilerleyici kalıp yatırımları mı yaptığınızdan bağımsız olarak geçerlidir. Temel prensipler aynı kalır; yalnızca uygulamanıza göre belirli parametreler değişir.

Kalıplama Projenizde Bir Sonraki Adım

Planlamadan uygulamaya geçmeye hazır mısınız? Bir sonraki adımlarınız, ürün geliştirme döngüsünde hangi aşamada olduğunuza bağlıdır:

Erken tasarım aşamalarındaysanız: Tasarımlar nihai hâle gelmeden önce potansiyel tedarikçilerle hemen iletişime geçin. Güçlü mühendislik yetkinliklerine sahip kalıp damgalama aracı ortakları, değişiklikler henüz düşük maliyetli iken üretilebilirlik sorunlarını tespit edebilir. Bu iş birliğine dayalı yaklaşım genellikle toplam geliştirme süresini kısaltır ve deneme aşamasında maliyetli yeniden tasarımları önler.

Mevcut tasarımlar için tedarik yapıyorsanız: Değerlendirmenizi, kanıtlanmış kalite sistemleri ve hızlı yanıt verme yeteneğine sahip tedarikçiler üzerinde odaklayın. Otomotiv uygulamaları için Shaoyi, aramanız gereken özelliklerin mükemmel bir örneğini sunar: IATF 16949 sertifikasyonu, kusur önleme amacıyla ileri düzey CAE simülasyonu ve işlevsel kalıp takımlarını en az 5 günde teslim edebilen hızlı prototipleme yeteneği. %93'lük ilk geçiş onay oranı, doğru mühendislik desteğinin sağladığı kalite sonuçlarını göstermektedir. Bu yeteneklerin sizin gereksinimlerinizle nasıl örtüştüğünü görmek için onların kapsamlı sac kesme kalıp çözümlerini inceleyin.

Mevcut kalıplarınızla ilgili sorun gideriyorsanız: Daha önce ele alınan teşhis çerçevelerini gözden geçirin; özellikle hizalama doğrulaması ve aşınma deseni analizi üzerinde durun. Bazen ileriye dönük en maliyet-etkin yol, mevcut kalıp takımlarının tamamıyla değiştirilmesi yerine yenilenmesidir.

Hangi aşamada olursanız olun, şu temel gerçeği unutmayın: Kalıp takımınızın kalitesi, ürettiği her parçanın kalitesini doğrudan belirler. Uygun seçim yapmak, sertifikalı tedarikçilerle çalışmak ve sistematik bakım uygulamak, milyonlarca üretim döngüsü boyunca size büyük kazanımlar sağlar. Bugün aldığınız kalıp kararları, üretim sonuçlarınızı yıllar boyu şekillendirir.

Kalıp Takımları Hakkında Sıkça Sorulan Sorular

1. Kalıp takımı nedir ve ne işe yarar?

Kalıp takımı, üst ve alt kalıp tabanlarından oluşan, rehber miller ve burçlarla tam olarak hizalanmış bir hassas mühendislik ürünüdür. Metal kalıplama işlemlerinin temel çerçevesini oluşturur ve kesme, şekillendirme ve biçimlendirme gibi tüm işlemleri destekler. Üst kalıp tabanı presin ramine, alt kalıp tabanı ise presin tabanına monte edilir; rehber miller, milyonlarca üretim döngüsü boyunca .0001 inç (0,00254 mm) hassasiyetle hizalamayı korur.

2. Kalıp seti konfigürasyonlarının farklı türleri nelerdir?

Dört ana kalıp seti konfigürasyonu vardır: arka direkli (maksimum erişilebilirlik için arka kenar boyunca iki direk), çapraz direkli (dengeli erişim ve stabilite için köşegen üzerindeki karşıt köşelerde direkler), dört direkli (maksimum rijitlik ve hassasiyet için her köşede bir direk) ve merkez direkli (özel uygulamalar için orta kısımda kılavuzlar). Şerit beslemeli ilerleyici kalıplar için arka direkli tasarımlar üstün performans gösterirken, dört direkli konfigürasyonlar ağır delme işlemlerinde ve sıkı tolerans gereksinimlerinde idealdir.

3. Kalıp setim için çelik mi yoksa alüminyum mu seçmeliyim?

Dayanıklılık ve boyutsal kararlılık kritik öneme sahip olduğu, 100.000’den fazla çevrim gerektiren yüksek hacimli üretim için takım çeliği seçin. Alüminyum kalıp setleri; prototipleme, 50.000 parçadan az kısa üretim serileri, sık tekrarlanan kalıp değişiklikleri (alüminyumun ağırlığı yaklaşık olarak çeliğin üçte biridir) ve ısıya duyarlı uygulamalar için ekonomik açıdan mantıklıdır. Bazı üreticiler, hassasiyet ile ağırlık tasarrufunu birleştirmek amacıyla çelik kılavuz milleri ve alüminyum kalıp tabanlarından oluşan hibrit yaklaşımlar kullanır.

4. Presiniz için doğru kalıp seti boyutunu nasıl seçerim?

Öncelikle presinizin tabla boyutlarını, kapalı yüksekliğini, strok uzunluğunu ve ışık açıklığını (daylight opening) ölçün. Kalıp tabanları, sabitleme donanımı, kelepçeler ve ayarlar için yeterli pay bırakılarak işlenecek takımların izdüşüm alanını aşmalıdır. Tonaj kapasitesinin, baskı kuvveti gereksinimlerinizi karşıladığını doğrulayın; montaj delik desenlerinin presin T-oluklarıyla uyumlu olduğunu teyit edin; ayrıca kılavuz mil uzunluğunun mevcut ışık açıklığı içinde çalışabileceğini sağlayın. Her zaman kelepçeleme ve güvenlik açısından gerekli boşluk paylarını bırakın.

5. Bir kalıp takımı tedarikçisinde hangi sertifikaları aramalıyım?

Otomotiv uygulamaları için IATF 16949 sertifikası zorunludur; çünkü bu sertifika, kusur önleme ve sürekli iyileştirme odaklı doğrulanmış kalite yönetim sistemlerini gösterir. ISO 9001, temel kalite standardı olarak hizmet verirken, havacılık uygulamaları AS9100 uyumluluğu gerektirebilir. Shaoyi gibi tedarikçiler, IATF 16949 sertifikasını ileri düzey CAE simülasyon yetenekleriyle ve yalnızca 5 gün içinde hızlı prototipleme ile birleştirerek kalıplarda %93 birinci geçiş onay oranı elde etmektedir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —