Kalıp Üreticileri Ortaya Çıktı: Fiyatlandırma Konusunda Sizlere Söylemeyecekleri Nedir?

Kalıp Dövme Üretimini ve Endüstriyel Etkisini Anlamak

Akıllı telefonunuzu elinize aldığınızda, aracınızı sürdüğünüzde ya da bir hastaneye gittiğinizde, bu ürünlerin var olmalarını sağlayan kalıp dövme işlemi olmaksızın mevcut olamayacak ürünlerle etkileşime geçiyorsunuz. Peki tam olarak üretimde bir kalıp nedir? Basitçe ifade etmek gerekirse, kalıp dövme kalıpları, düz metal levhaları, kontrollü kuvvet ve özenle tasarlanmış geometriler aracılığıyla karmaşık üç boyutlu bileşenlere dönüştüren yüksek hassasiyetli mühendislik araçlarıdır. Kalıp dövme kalıpları üreten firmalar, neredeyse her büyük endüstri dalında seri üretim sürecinin temelini oluşturan bu hayati öneme sahip araçları üretir.

Hassas Metal Şekillendirmenin Temeli

Düşünün milyonlarca özdeş metal bağlantı parçası , konektörler veya muhafazaları elle üretirdi. Tutarsızlık inanılmaz derecede yüksek olurdu ve maliyeti astronomik düzeyde artardı. Tam da bu yüzden kalıp endüstrisi vardır. Metal kalıp dövme kalıpları, üreticilerin yüksek hacimli, yüksek hassasiyetli bileşenleri dikkat çekici ölçüde tutarlı ve verimli bir şekilde üretmelerini sağlar.

Temelde, pres kalıpları iki ana bileşenden oluşur: bir punch (çıkartma) ve bir die cavity (kalıp boşluğu). Bir pres, sac metal parçasının üzerinde bulunan die cavity içine punch’ı iterse, malzeme tam olarak kalıp tasarımıyla belirlenen şekli alır. Görünüşte basit olan bu kavram, uygulamada olağanüstü bir hassasiyet gerektirir. Toleranslar genellikle inç’in binde birleri düzeyinde ölçülür ve mikroskopik bile olsa küçük hatalar, bir kalıbı üretim için işlevsiz hâle getirebilir.

Pres kalıplarınızın kalitesi, üretim kapasitenizi doğrudan belirler. İyi tasarlanmış bir kalıp yalnızca metali şekillendirmekle kalmaz; aynı zamanda parça başına maliyetinizi, üretim hızınızı ve nihayetinde piyasadaki rekabet konumunuzu tanımlar.

Neden Pres Kalıpları Çağdaş İmalatı Sürükler?

İmalatta kalıpların ne olduğunu anlamak, bu araçlara yapılan büyük yatırımın nedenini açıklamaya yardımcı olur. Kalıp imalatı, her biri özel gereksinimlere sahip dört kritik sektörü destekler:

- Otomotiv: Yapısal gövde panellerinden karmaşık elektrik bağlantı elemanlarına kadar araçlar, sık toleranslara ve kusursuz yüzey bitişlerine ihtiyaç duyan binlerce preslenmiş bileşenden oluşur.

- Havacılık ve Uzay: Ağırlık açısından kritik uygulamalar, sıfır hata payı gerektiren alüminyum ve titanyum alaşımlarının hassas preslenmesini talep eder.

- Elektronik: Cihazlar için küçültülmüş bileşenler, milimetrenin kesirleri cinsinden ölçülen özellikler üretebilen pres kalıpları gerektirir.

- Tıbbi: Cerrahi aletler ve vücuda yerleştirilebilir cihazlar, en katı kalite ve izlenebilirlik standartlarını karşılayan pres kalıpları gerektirir.

Bu kılavuz boyunca, kalıp imalatçılarını etkili bir şekilde değerlendirmek için gerekli teknik bilgileri edineceksiniz. Kalıp türlerini, üretim süreçlerini, malzeme seçimini, tolerans spesifikasyonlarını ve çoğu üreticinin açıkça tartışmadığı maliyet faktörlerini ele alacağız. İlk kalıbınızı mı tedarik ediyorsunuz yoksa mevcut tedarik zincirinizi mi optimize ediyorsunuz—her iki durumda da bu temel bilgileri anlamak, sonunda hangi üreticiyi seçerseniz seçin, bilinçli kararlar vermenizi sağlar.

Kalıplama Kalıpları Türleri ve Her Birinin Kullanım Zamanı

Doğru kalıp türünü seçmek, kalıp imalatçılarıyla çalışırken yapacağınız en önemli kararlardan biridir. Akıllıca seçerseniz üretim verimliliğini artırırken parça başına maliyetleri en aza indirgersiniz . Yanlış seçerseniz, gereksiz maliyetlerle, üretim darboğazlarıyla veya yıllarca operasyonlarınızı etkileyecek kalite sorunlarıyla karşılaşabilirsiniz. Peki, uygulamanız için hangi kalıp türünün uygun olduğunu nasıl anlarsınız?

Cevap, üretim hacminiz, parça karmaşıklığı, tolerans gereksinimleri ve bütçe kısıtlamaları gibi birbirleriyle bağlantılı birkaç faktöre bağlıdır. İşleme kalıbı üreticilerinin sunduğu dört ana kalıp türünü inceleyelim ve her birinin belirli ihtiyaçlarınıza göre stratejik olarak ne zaman uygun olduğunu açıklayalım.

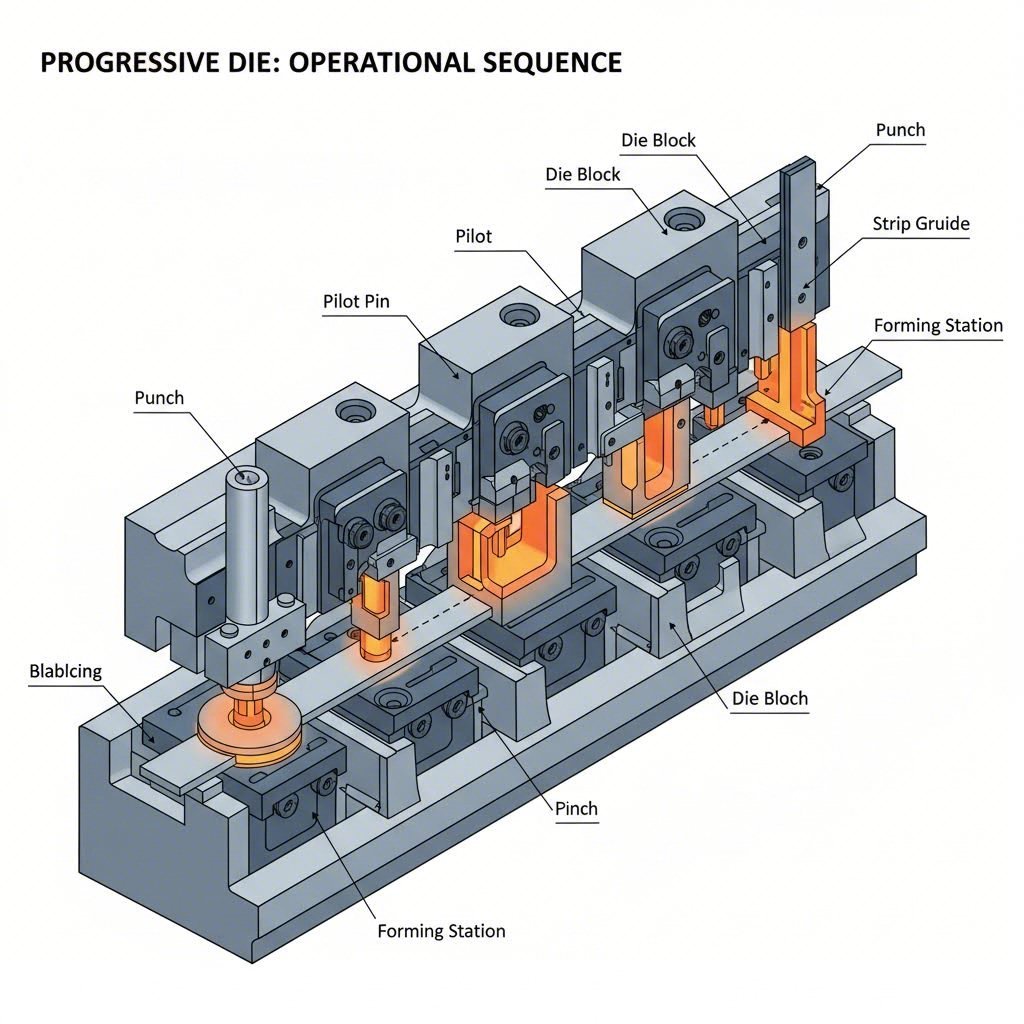

Yüksek Hacimli Üretim İçin Progresif Kalıplar

Binlerce veya milyonlarca özdeş parça üretmeniz gerektiğinde, ilerlemeli kalıp ile şekillendirme işlemi en güçlü araçlarınızdan biri haline gelir. Bir ilerlemeli şekillendirme kalıbı, tek bir takımda sıralı olarak yerleştirilmiş birden fazla istasyondan oluşur. Metal şerit her istasyondan geçerken, kesme, delme, şekillendirme ve bükme gibi farklı işlemler her aşamada eşzamanlı olarak gerçekleşir.

İlerlemeli kalıpların yüksek hacimli üretimde öncü konuma gelmesinin nedenleri şunlardır:

- Hız: Parça karmaşıklığına ve pres kapasitesine bağlı olarak ilerlemeli kalıp metal şekillendirme işlemi dakikada 300 ila 1.500+ parça üretebilir.

- Tutarlılık: Tüm işlemler tek bir kurulumda gerçekleştiği için parça-parça değişkenliği minimum düzeyde kalır.

- İşgücü Verimliliği: Bir kez kurulduktan sonra, ilerleyici kalıp (prog die) minimum operatör müdahalesiyle çalışır ve parça başına işçilik maliyetlerini büyük ölçüde azaltır.

- Malzeme optimizasyonu: Uzman kalıp tasarımcıları, parçaları şerit içinde verimli bir şekilde yerleştirebilir (nest) ve hurda miktarını en aza indirebilir.

Ancak ilerleyici kalıplar önemli bir başlangıç yatırımı gerektirir. Kalıp karmaşıklığı, daha yüksek ilk maliyetlere ve daha uzun teslim sürelerine neden olur. Ayrıca hassas şerit besleme sistemleri gerektirir ve çok büyük parçalara ya da derin çekim gerektiren parçalara uyum sağlayamayabilir.

Karmaşık Geometriler İçin Bileşik ve Transfer Kalıplar

Her parça ilerleyici kalıp ile preslenmeye uygun değildir. Bileşeniniz karmaşık geometriler, farklı düzlemlerde birden fazla işlem veya doğrusal şerit ilerlemesiyle gerçekleştirilemeyen özellikler gerektiriyorsa bileşik ve transfer kalıplar üstün çözümler sunar.

Bileşik kalıplar tek bir pres vuruşunda birden fazla işlemi aynı anda gerçekleştirir. Hem kesme hem de delme işlemlerini tam olarak hizalanmış şekilde gerektiren bir parça ihtiyacınızı hayal edin. Bileşik kalıp, bu iki işlemi aynı anda gerçekleştirerek özellikler arasındaki mükemmel eşmerkezliliği sağlar. Bu kalıplar, konumsal doğruluk kritik öneme sahip olan çoklu delikli veya karmaşık iç kesimli düz parçaların üretiminde üstün performans gösterir.

Taşıma matları farklı bir yaklaşım benimser. Sürekli bir şerit beslemek yerine, bireysel parçalar mekanik parmaklar veya diğer taşıma mekanizmaları aracılığıyla istasyondan istasyona hareket eder. Bu durum şu avantajları sağlar:

- Parçanın birden fazla yüzeyinde işlemler yapma

- Derin çekmeler ve karmaşık üç boyutlu şekillendirme

- Bobin malzeme yerine önceden kesilmiş parçaları işleme

- İlerlemeli kalıplarda uygulanması pratik olmayan daha büyük parçaları işleme

Tek Vuruşlu Kalıplar (Aynı zamanda basit veya tek işlem kalıpları olarak da bilinir) her pres vuruşu başına yalnızca bir işlem gerçekleştirir. Yüksek hacimli üretimler için daha az verimli olsalar da, daha düşük kalıp maliyetleri ve daha kısa teslim süreleri sunarlar. Prototipleme, düşük hacimli üretim veya başka yöntemlerle üretilen parçalara uygulanan ikincil işlemler için idealdir.

Kalıp Türü Seçimi: Kapsamlı Bir Karşılaştırma

Bu kalıp türleri arasında seçim yapmak, birden fazla faktörü aynı anda değerlendirmeyi gerektirir. Aşağıdaki karşılaştırma tablosu, üretim gereksinimlerinize en uygun yaklaşımı belirlemek için bir çerçeve sunar:

| Die türü | Üretim hacmi | Parça Karmaşıklığı | Kurulum Süresi | Parça Başına Maliyet | Tipik Uygulamalar |

|---|---|---|---|---|---|

| Ilerici kalıplar | Yüksek (100.000+ parça) | Orta ile Yüksek | Daha uzun başlangıç kurulum süresi; değişime neredeyse hiç ihtiyaç duyulmaz | Çok Düşük | Otomotiv bağlantı parçaları, elektrik konektörleri, ev aleti bileşenleri |

| Bileşik kalıplar | Orta ila Yüksek (10.000–500.000) | Orta düzey (düz parçalar) | Orta derecede | Düşük ile Orta | Rondelalar, contalar, çoklu delikli hassas boşluklar |

| Taşıma matları | Orta ila Yüksek (25.000–1.000.000) | Çok yüksek | Daha uzun (çoklu istasyonlar) | Düşük ile Orta | Derin çekimli muhafazalar, karmaşık otomotiv panelleri, çok eksenli şekillendirilmiş parçalar |

| Tek Vuruşlu Kalıplar | Düşük ila Orta (100–50.000) | Düşük ile Orta | Hızlı | Daha yüksek | Prototipler, kısa üretim serileri, ikincil işlemler |

Ekonomik yapının hacme göre nasıl kökten değiştiğine dikkat edin. Bir ilerleyici kalıp, tek vuruşlu bir alternatife kıyasla başlangıçta önemli ölçüde daha yüksek maliyetli olabilir; ancak yıllık yarım milyon parça üretiyorsanız, bu yatırım parça başına maliyetleri büyük ölçüde düşürerek getiri sağlar. Buna karşılık, yıllık 5.000 adetlik bir üretim için pahalı ilerleyici kalıp araçları kullanmak genellikle mali olarak anlamlı değildir.

Şekillendirme kalıpları üreticileriyle görüşürken, tam üretim senaryonuzu paylaşın. Hacim tahminleri, tolerans gereksinimleri, parça geometrisi ve hedef fiyatlandırma, hangi kalıp türünün en iyi değeri sağlayacağını belirleyen faktörlerdir. En iyi üreticiler, sizi en pahalı seçeneğe değil, doğru çözüme yönlendirecektir.

Bu kalıp türlerini anlamak, bir sonraki kritik konuya hazırlanmanızı sağlar: Kalıp kalıpları nasıl üretilir ve neler son kalitenin ve performansın belirleyicisi olur?

Tam Kalıp Üretim Süreci Açıklaması

Kalıp üreticilerine sipariş verdiğinizden üretimde kullanıma hazır kalıpları aldığınıza kadar gerçekleşen süreç hakkında hiç merak ettiniz mi? Kavramdan bitmiş kalıba uzanan bu yolculuk, çoğu alıcının asla görmediği; mühendislik, metalürji ve hassas tornalama gibi karmaşık bir dizi işlemi içerir. Bu iş akışını anlamak, teklifleri değerlendirmenizde, gerçekçi zaman çizelgeleri belirlemenizde ve kalıp ortaklarınızla etkili iletişim kurmanızda önemli bir avantaj sağlar.

Kalıp ve kalıp üretimi bir sihirbazlık kutusu değildir—her aşama bir öncekinin üzerine inşa edilen dikkatle yönetilen bir süreçtir. Şimdi parçanızın gereksinimlerini yıllarca üretim sürecinizi yönlendirecek damga kalıbı bileşenleri kalıba dönüştüren tam iş akışını inceleyelim.

Tasarım Kavramından Hassas Kalıplamaya

Herhangi bir başarılı kalıp projesinin temeli, metalin kesme takımıyla buluşmasından çok önce atılır. Bu başlangıç aşaması, kalıbınızın kusursuz çalışıp çalışmayacağını ya da sürekli hayal kırıklığına neden olacak bir kaynak haline gelip gelmeyeceğini belirler.

- Kavram Geliştirme ve Uygulanabilirlik Analizi: Mühendisler, parçanızın geometrisini, malzeme özelliklerini ve üretim gereksinimlerini değerlendirir. Hangi kalıp türünün uygulamanıza uygun olduğunu belirler, olası şekillendirme zorluklarını tespit eder ve ön tahmini maliyetleri oluşturur. Bu aşama, genellikle kalıp karmaşıklığını ve maliyetini azaltmak için tasarım değişikliklerini ortaya çıkarır.

- Sac Kesme Kalıbı Tasarımı (CAD/CAM Mühendisliği): Gelişmiş yazılımlar kullanılarak tasarımcılar, her kalıp bileşeninin ayrıntılı 3B modellerini oluşturur. Sac kesme kalıbı tasarımı; malzeme akışının hesaplanması, geri yayılma (spring-back) telafisi ve ilerlemeli kalıplar için en uygun istasyon sıralamasının belirlenmesini içerir. Simülasyon yazılımı, sac metalin şekillendirme sırasında nasıl davranacağını öngörür ve herhangi bir çelik kesilmeden önce olası sorunları tespit eder.

- Malzeme seçimi: Üretim hacmi, preslenmiş malzemenin özelliklerine ve tolerans gereksinimlerine göre mühendisler, her bileşen için uygun kalıp çeliklerini belirtir. Yüksek aşınma alanları D2 çeliği veya karbür uçlar gerektirebilirken, tokluk gerektiren bileşenler için S7 çeliği kullanılabilir. Bu karar, kalıbın ömrünü ve bakım maliyetlerini doğrudan etkiler.

- Kalıp Takımı Malzeme Listesi: Tüm bileşenlerin—kalıp blokları, delici uçlar, ayırıcılar, yön verici pimler, yaylar ve bağlantı elemanlarının—tamamını içeren kapsamlı bir liste oluşturulur. Bu belge, üretim sırasında hiçbir şeyin gözden kaçırılmasını önler ve doğru maliyet takibi için temel oluşturur.

Karmaşık mı görünüyor? Kesinlikle öyledir. Ancak bu başlangıç aşamasındaki mühendislik yatırımı, üretim sırasında maliyetli sürprizleri önler. Tecrübeli pres kalıbı üreticileri, bu aşamaya önemli kaynaklar ayırır; çünkü sertleştirilmiş çelikte yapılan tasarım hatalarının düzeltilmesi, CAD ortamında giderilmesinden katlanarak daha fazla maliyetlidir.

Kritik İşleme ve Yüzey İşleme Operasyonları

Tasarımlar son halini aldığında ve malzemeler temin edildiğinde, kalıp işlenmesi ham çeliği hassas kalıplara dönüştürür. Bu süreçte üretimdeki kalıplar gerçek anlamda şekillenir.

- Kaba İşleme: CNC frezeleme makineleri, kalıp bloklarından büyük miktarlarda malzeme kaldırarak yaklaşık şekilleri ve özelliklerini oluşturur. Operatörler, bitirme işlemlerine bırakmak üzere stratejik miktarlarda fazla malzeme bırakır. Burada hız önemlidir; ancak henüz kesinlik toleransları kritik değildir—bu aşama daha sonra gelir.

- Isı Tedavisi: Kalıp bileşenleri, hedef sertlik seviyelerine ulaşmak için kontrollü ısıtma ve soğutma döngülerine tabi tutulur. Bu metalürjik dönüşüm, takım çeliklerine aşınmaya dayanıklılık ve dayanıklılık kazandırır. Farklı bileşenler, işlevlerine göre farklı ısı işlemi spesifikasyonları gerektirebilir.

-

Hassas İşleme: Burada, pres kalıbı üreticileri kendilerini standart tedarikçilerden ayırır. Son boyutların elde edilmesi için çok sayıda özel işlem uygulanır:

- Tel Erozyon (Elektriksel Deşarj Tornalama): İnce, elektrikle yüklü bir tel, inçin onbinde biri ölçüsünde toleranslarla son derece hassas karmaşık profilleri keser. Bu süreç, karmaşık delme ve kalıp şekillerinin oluşturulmasında üstün performans gösterir.

- Sinker EDM: Şekillendirilmiş bir elektrot, sertleştirilmiş çelik üzerine hassas boşluklar "yakar". Geleneksel tornalama işlemlerinin ulaşamadığı dokulu yüzeylerin veya karmaşık üç boyutlu özelliklerin oluşturulması için idealdir.

- Kılavuzlu Taşlama: Delik konumları ve yüzey pürüzlülüğü açısından en dar toleransları sağlamak için kılavuzlu taşlama, diğer yöntemlerin eşleşemeyeceği düzeyde doğruluk sağlar.

- Yüzey Tıraşlama: Doğru kalıp hizalaması ve tutarlı parça kalitesi için gerekli olan düz ve paralel yüzeyleri elde eder.

- Montaj: Deneyimli kalıp ustaları tüm bileşenleri bir araya getirerek doğru hizalamayı ve işlevselliği sağlar. Kılavuz pimler kalıp setlerine yerleştirilir, yaylar doğru ön yük ile monte edilir ve kesme bileşenleri güvenli bir şekilde sabitlenir. Bu aşama, hiçbir makinenin taklit edemeyeceği ustalık düzeyinde uzmanlık gerektirir.

- Deneme ve Ayarlama: Monte edilen kalıp, ilk testler için bir deneme presine gönderilir. Mühendisler örnek parçalar üretir, kritik boyutları ölçer ve ayar gerektiren alanları belirler. Bu yinelemeli süreçte, uyum, zamanlama veya malzeme akışını değiştirmek amacıyla kalıpların tekrar işlenmesi yaygındır.

- Doğrulama ve Onay: Son örnek parçalar, çizim spesifikasyonlarına göre kapsamlı bir incelemeye tabi tutulur. İstatistiksel ölçümler, süreç yeteneğini doğrular. Kalıp, tüm kalite kriterlerini karşılayana kadar üretim için onaylanmaz.

Bu on aşama her biri, nihai kalite üzerinde doğrudan etkiye sahiptir. Herhangi bir aşama atlanır ya da kısaltılırsa, üretim sırasında sorunlar ortaya çıkar—bu sorunların çözüm maliyeti, baştan doğru yapılması durumunda harcanacak maliyetten çok daha yüksektir. Farklı tedarikçilerden alınan fiyat tekliflerini değerlendirirken, önemli fiyat farklarının çoğunlukla bu kritik aşamalardan birinde ya da birkaçında süreç disiplinindeki farklılıklardan kaynaklandığını unutmayın.

İmalat süreci demystifiye edildikten sonra, artık bu hassas aletlerin arkasındaki malzeme bilimini — özellikle hangi takım çelikleri ve karbür seçeneklerinin farklı uygulamalar için optimal performans sağladığını — keşfetmeye hazırsınız.

Kalıp Malzemeleri ve Takım Çeliği Seçim Kılavuzu

Bir gerçek: Çoğu sac kesme kalıbı üreticisi size bunu söylemez; takımınızda kullanılan çelik sınıfı, beş milyon çevrim çalışabilen bir kalıpla 500.000 çevrim sonra yeniden yapılandırılması gereken bir kalıp arasındaki farkı belirleyebilir. Malzeme seçimi, toplam sahiplik maliyetinizi doğrudan etkiler; ancak birçok alıcı, takımınızın içinde aslında ne olduğunu anlamadan yalnızca başlangıç fiyatına odaklanır.

Çelik sac kesme kalıpları eşit değildir. Kalıp bileşenleriniz için belirtilen takım çeliği sınıfları, aşınmaya dayanıklılığı, tokluğu ve nihayetinde yatırımınızın kaliteli parçalar sağlamaya ne kadar süre devam edeceğini belirler. Premium özel metal sac kesme kalıplarını, performansı düşük kalan takımlardan ayıran malzeme bilimini birlikte çözümleyelim.

Takım Çelikleri Sınıfları ve Uygulamaları

Takım çelikleri, genellikle %0,5–1,5 aralığında yüksek karbon içeriğine sahiptir ve krom, vanadyum, tungsten ve molibden gibi alaşım elementlerini de içerir. Bu elementler, sac metal pres kalıpları için gerekli olan sertliği ve aşınmaya dayanıklılığı sağlayan karbürleri oluşturur. Ancak hangi sınıf, uygulamanız için uygundur?

D2 Takım Çeliği (Soğuk İş Serisi)

Aşınmaya dayanıklılık önceliğinizde en üst sıradaysa D2, tercih edilecek başlıca malzemedir. Yaklaşık %12 krom içeriğiyle D2, ısıl işlem sonrası 58–62 HRC sertlik seviyelerine ulaşır. Bu sınıf, yüksek mukavemetli malzemelerin işlendiği sac metal kalıplarında kesme kenarlarının sürekli aşınmaya maruz kaldığı delme ve kesme işlemlerinde üstün performans gösterir.

Ancak D2’nin olağanüstü sertliği, bir dezavantajla da gelir: darbe dayanımı düşüktür. Uygulamanız darbeli yükleme veya şok etkisine maruz kalıyorsa D2, daha tok bir sınıfın dayanabileceği yerlerde çatlayabilir veya kırılabilir.

A2 Takım Çeliği (Hava ile Sertleşen Seri)

Aşırı uzmanlaşma olmadan dengeli bir performansa mı ihtiyacınız var? A2, genel amaçlı kalıp imalatında yaygın olarak kullanılan, orta düzey bir denge sunar. Isıl işlem sırasında hava ile sertleşmesi, yağ veya su ile soğutulan çeliklere kıyasla daha az distorsiyona neden olur; bu da bitmiş bileşenlerde daha sıkı toleranslara çevrilebilir.

A2, orta düzey yük uygulamaları için makul bir tokluk sağlarken 55–62 HRC sertliğini elde eder. Aşırı aşınma direnci ya da darbe emilimi gereksinimlerinden herhangi birinin öncelikli olmadığı şekillendirme kalıpları, delici uçlar ve diğer bileşenlerde bu çeliği bulacaksınız.

S7 Takım Çeliği (Darbeye Dayanıklı Seri)

Çelik sac kesim kalıplarınız tekrarlayan darbelere maruz kalıyorsa—ağır boşaltma (blanking), parabaskı (coining) veya ani yük artışları içeren uygulamalar gibi—S7, diğer çelik sınıflarının sahip olmadığı tokluğu sağlar. 54–58 HRC sertliğinde olan bu çelik, D2 veya A2’ye kıyasla biraz daha yumuşaktır; ancak bu azaltılmış sertlik, çatlama ve kırılma direncinde olağanüstü bir performans sağlar.

S7, ağır iş yüküne dayalı kalıp uygulamalarında, kalın malzeme işlemede ve ani şok yüklerini kırılmasızca emmesi gereken herhangi bir kalıp bileşeninde kullanılır. Bunun karşılığı nedir? Daha düşük aşınma direnci, daha sert sınıflara kıyasla daha sık bileyiciye gönderilmesini veya yenilenmesini gerektirir.

M2 yüksek hız çeliği

İlk olarak kesme takımları için geliştirilen M2, diğer sınıfların yumuşamaya başlayacağı yüksek sıcaklıklarda sertliğini korur. Kalıp uygulamalarında, kesme kenarlarında önemli miktarda ısı üreten yüksek hızlı işlemler sırasında M2 büyük önem kazanır. Tungsten ve molibden içeriği, sıcaktan kızardığında bile sertliğini koruma yeteneği olan mükemmel kırmızı sertlik (red hardness) sağlar.

Agresif hızlarda çalışan metal kalıp setlerinde, kritik aşınma bölgelerine yerleştirilen M2 bileşenleri, bileyici aralıklarını önemli ölçüde uzatabilir.

Uzatılmış Kalıp Ömrü İçin Karbür Bileşenler

Kesme takımı çeliği yeterli olmadığında karbür devreye girer. Volfram karbür bileşenleri, zorlu uygulamalarda kesme takımı çeliğinden 10 kat veya daha fazla dayanabilir; bu nedenle başlangıç maliyetleri yüksek olsa da son derece yüksek hacimli üretimlerde vazgeçilmezdir.

Karbür uçlar, sac metal kalıplarında nerede kullanışlıdır?

- İlerlemeli kalıplardaki kesme kenarları: Milyonlarca parça üretildiğinde karbür delici uçlar ve kalıp düğmeleri bakım sıklığını önemli ölçüde azaltır.

- Yüksek aşınmaya maruz kalan malzemeler: Paslanmaz çelik, yay çeliği veya silisyum çeliği ile şekillendirme işlemi kesme takımı çeliğinin aşınmasını hızlandırır. Karbür ise bu aşınmaya çok daha uzun süre dayanır.

- Dar toleranslı uygulamalar: Karbürün boyutsal stabilitesi, üretim süreçleri boyunca daha az sapma anlamına gelir ve kritik toleransların daha uzun süre korunmasını sağlar.

Ancak dezavantajı vardır: Karbür gevredir. Yan yükler veya darbe içeren uygulamalarda karbür bileşenler çatlayabilir; buna karşılık kesme takımı çeliği yalnızca şekil değiştirir. Uygun kalıp tasarımı, karbürün güçlü yönlerini değerlendirmenin yanı sıra şoka karşı hassasiyetini minimize edecek şekilde yapılır.

Malzeme Seçimi Karar Çerçeve

Bu seçenekler arasında seçim yapmak için dört temel faktörün değerlendirilmesi gerekir:

- Üretim Hacmi: Daha yüksek üretim hacimleri, maliyet artışı olmasına rağmen daha sert ve aşınmaya dayanıklı malzemeleri haklı çıkarır.

- Şekillendirilen malzeme: Aşındırıcı veya yüksek mukavemetli malzemeler üstün aşınma direnci gerektirir.

- Tolerans gereksinimleri: Daha dar toleranslar, boyutsal kararlılığı daha yüksek olan malzemeleri tercih ettirir.

- Bütçe kısıtlamaları: İlk kalıp maliyeti ile uzun vadeli bakım ve yenileme masrafları arasında denge kurulması.

Aşağıdaki tablo, tedarikçilerinizle malzeme tartışmalarınızı yönlendirmek amacıyla doğrudan bir karşılaştırma sunar:

| Malzeme | Sertlik (HRC) | Aşınma Direnci | Dayanıklılık | Maliyet Seviyesi | En İyi Uygulamalar |

|---|---|---|---|---|---|

| D2 Kesici Çelik | 58-62 | Harika | Düşük-Orta | Orta derecede | Şekillendirme (blanking), delme (piercing) ve aşınmaya maruz kalan kesme işlemleri |

| A2 Takım Çeliği | 55-62 | İyi | Orta derecede | Orta derecede | Genel amaçlı punch'lar, şekillendirme kalıpları ve çok yönlü kalıp uygulamaları |

| S7 takım çeliği | 54-58 | Orta derecede | Harika | Orta derecede | Darbe yüklemesi altındaki uygulamalar, yoğun şekillendirme işlemleri ve kalın malzemeler |

| M2 yüksek hız çeliği | 60-65 | Çok iyi. | Orta derecede | Orta-Yüksek | Yüksek hızda çalışan işlemler, ısı üreten uygulamalar |

| Tungsten Karbür | 70+ (dönüştürüldü) | Olağanüstü | Çok Düşük (Gevrektir) | Yüksek | Ultra yüksek hacimli, aşındırıcı malzemeler, kritik aşınma noktaları |

Hiçbir tek malzemenin tüm kategorilerde birinci gelmediğine dikkat edin. En uygun seçim, belirli uygulama gereksinimlerinize bağlıdır. Farklı sac kesme kalıp üreticilerinden alınan teklifleri değerlendirirken, kritik bileşenler için hangi malzemelerin belirtildiğini özellikle sorun. Fiyat farkları, uzun vadeli üretim maliyetlerinizi doğrudan etkileyen malzeme seçimlerine sıkça dayanır.

Malzeme seçimi, hassasiyetin tamamlayıcı unsurlarından yalnızca biridir. Aynı derecede önemli olan, bu malzemelerin sağladığı tolerans kapasitelerini anlamak ve teklif talep ederken gereksinimlerinizi etkili bir şekilde nasıl belirttiğinizdir.

Hassasiyet Standartları ve Tolerans Spesifikasyonları

Kalıp imalatçılarından fiyat teklifi talep ettiğinizde, tolerans spesifikasyonları genellikle bilgili alıcıları, ileride maliyetler karşısında şaşkınlık yaşayanlardan ayıran tartışma konusu haline gelir. Daha dar toleranslar kâğıt üzerinde etkileyici görünse de, bunlara gerçekten ihtiyacınız var mı? Uygulamanızın gerektirmeyen bir hassasiyet seviyesi belirttiğinizde bütçeniz ne olur?

Deneyimli mühendislerin bildiği şey şudur: Hassas kalıp ve sac kesme kapasiteleri büyük ölçüde gelişmiştir; ancak daha dar toleranslar her zaman ek bir maliyet getirir. Anahtar, spesifikasyonlarınızı gerçek fonksiyonel gereksinimlerinize uygun hâle getirmek—ne fazlasını, ne de eksiğini belirtmek—olmalıdır. Hangi tolerans değerlerinin ulaşılabilir olduğunu ve ihtiyaçlarınızı nasıl etkili bir şekilde ileteceğinizi birlikte inceleyelim.

Modern Kalıp İmalatında Ulaşılabilecek Tolerans Değerleri

Modern hassas kalıp teknolojileri, sac metal kalıplama kalıpları üreticilerinin olağanüstü dar boyutsal toleranslar sağlamasını mümkün kılar. Standart sac metal kalıplama toleransları günlük uygulamalar için yeterlidir; ancak kritik projeler daha dar toleranslar gerektirir. Peki hangi değerleri beklemelisiniz?

Yüksek hassasiyetli uygulamalar için kritik boyutlarda ±0,001 inç (±0,025 mm) veya daha dar toleranslar elde edilebilir. Ancak bu yetenekler belirli koşullara bağlıdır. Malzeme özellikleri, parça geometrisi ve kalıp türü, gerçekçi olarak elde edilebilecek hassasiyeti etkiler.

Ulaşılabilecek hassasiyeti etkileyen farklı faktörleri göz önünde bulundurun:

- Malzeme özellikleri: Alüminyum ve bakır gibi sünek malzemeler, yüksek mukavemetli çeliklere kıyasla daha öngörülebilir şekilde kalıplanır. Daha yüksek çekme dayanımına sahip malzemeler şekil değişimine direnç gösterir; ancak bunun için daha büyük kuvvet gereklidir ve bu durum boyutsal tutarlılığı olumsuz etkileyebilir.

- Parça Karmaşıklığı: Basit düz sac parçalar, çoklu şekillendirme işlemi gerektiren parçalara kıyasla daha dar toleranslar sağlar. Her bükme, çekme veya şekillendirme işlemi, birikerek ölçüsel sapmalara neden olabilecek değişkenler sunar.

- Kalıp Türü: İlerlemeli kalıplar, tüm işlemler tek bir montajda gerçekleştiği için mükemmel tutarlılığı korur. Ayrı kalıplar arasında yapılan taşıma işlemleri, ekstra tolerans birikimine neden olur.

- Üretim Hacmi: Dakikada 1.000+ darbe hızında yüksek hızlı metal presleme işlemi, ısı ve takım aşınması oluşturur; bu da boyutları zamanla etkiler. Uzun süreli üretim süreçlerinde toleransların korunmasını sağlamak için izleme ve ayarlama protokolleri kritik hâle gelir.

Belirli özelliklerle ilgili durum nedir? Yüksek hassasiyetli uygulamalarda, hassas kalıp ve presleme işlemlerinde delik boyutları ile kenar profilleri genellikle ±0,002 inç (±0,05 mm) toleransla sağlanır. Ancak toleranslar, malzeme kalınlığına, tane yönüne ve şekillendirilmiş özelliklere olan yakınlığa bağlı olarak gevşeyebilir. Örneğin, büküm çizgilerine yakın delikler, şekillendirme işlemleri sırasında hafifçe kayabilir.

Standart toleranslar, üretimin verimliliği ile fonksiyonel gereksinimlerin buluştuğu 'altın nokta'yı temsil ettikleri için geçerlidir. Toleransları gereğinden fazla sıkı belirlemek parçaları daha iyi yapmaz; bunları daha pahalı hâle getirir.

Hassasiyet Gereksinimlerini Nasıl Belirtirsiniz

Tolerans gereksinimlerini etkili bir şekilde iletmek, reddedilen parçalara veya aşırı fiyat tekliflerine yol açan yanlış anlaşılmaları önler. Teklif isteme belgelerinizi hazırlarken netlik en büyük varlığınız haline gelir.

Tolerans gereksinimleri ile maliyet arasındaki ilişki öngörülebilir bir desen izler: Standart seviyelerin ötesinde toleransları daraltmak, ek süreç kontrolleri, daha sık muayene, daha yavaş üretim hızları ve yüksek kaliteli takım tezgâhı malzemeleri gerektirir. Her adım maliyetleri artırır. Yüksek hızlı presleme işlemlerinin uygulanabilirliği, tolerans gereksinimleri arttıkça azalır; çünkü hız ve son derece yüksek hassasiyet ekonomik olarak nadiren bir araya gelir.

Presleme kalıp üreticileriyle etkili iletişim kurmak için aşağıdaki belirtme en iyi uygulamalarına uygun hareket edin:

- Gerçekten kritik olan boyutları belirleyin: Parçanızdaki her boyutun sıkı toleranslar gerektirmesi gerekmez. Diğer bileşenlerle birleşen işlevsel yüzeylerin hassasiyeti kritiktir. Kritik olmayan alanlar ise standart toleranslara tabi olabilir; bu da genel maliyeti düşürür.

- Uygun olduğunda GD&T’yi kullanın: Geometrik Boyutlandırma ve Toleranslama, karmaşık gereksinimleri iletmek için kesin bir dil sağlar. Konum toleransları, düzlemsellik belirtmeleri ve profil spesifikasyonları belirsizliği ortadan kaldırır.

- Referans düzlemlerini açıkça belirtin: Ölçümler için referans noktalarına ihtiyaç vardır. Hangi yüzeylerin referans düzlem yapınızı oluşturduğunu tanımlayın; böylece üreticiler, parçaları muayene amacıyla nasıl sabitleyeceklerini bilir.

- Malzeme spesifikasyonlarını dahil edin: Tolerans kapasitesi malzemeyle değişir. Üreticilerin gerçekçi doğruluk seviyesi teklifi verebilmesi için gerekli olan tam alaşım ve ısıl işlem durumunu belirtin.

- Üretim hacmini belirtin: 10.000 parça için kolayca sağlanabilen bir tolerans, 10 milyon parça üzerinden uygulanırken zorluk çıkarabilir. Hacim beklentileri, üreticilerin süreç yeterlilik gereksinimlerini değerlendirmesine yardımcı olur.

- Kritik boyutlarla referans boyutlarını birbirinden ayırın: Gerçekten kritik boyutları açıkça işaretleyin. Referans boyutlar, üretim sürecine yönelik rehberlik sağlar ancak resmi muayeneye tabi değildir.

Çevresel faktörler de hassasiyet sonuçlarını etkiler. Sıcaklık dalgalanmaları, malzemenin genleşmesine ve daralmasına neden olur ve bu da ölçümleri etkiler. Nem, yağlama performansını etkiler ve işlem sırasında korozyona katkıda bulunabilir. Kontrollü ortamları koruyan üreticiler, tutarlı sonuçlara yönelik bağlılıklarını gösterir; bu, potansiyel tedarikçileri değerlendirirken dikkate alınması gereken bir faktördür.

Bu tolerans temellerini anlayarak, herhangi bir sac kesme kalıp üreticisiyle verimli görüşmeler yapma konusunda bilinçli hâle gelirsiniz. Teklif edilen toleransların gerçek ihtiyaçlarınızla uyumlu olup olmadığını ve gereğinden fazla hassasiyet için ödeme yapıp yapmadığınızı anlayacaksınız. Daha önemlisi, teknik özellikler ile fiyatlar arasında tutarsızlık görüldüğünde hangi soruları sormanız gerektiğini bileceksiniz.

Tolerans kapasiteleri, üretici nitelendirilmesinin yalnızca bir boyutunu temsil eder. Aynı derecede önemli olan, tedarikçinin sektörünüzün özel gereksinimlerini karşılayabilme yeteneğini doğrulayan sektör özelindeki sertifikalar ve kalite standartlarıdır.

Sektöre Özel Uygulamalar ve Sertifikasyon Gereksinimleri

Tüm sac kesme kalıp üreticileri aynı düzeyde çalışmaz — ve sektör sertifikaları bu gerçeği herhangi bir satış sunumundan çok daha hızlı ortaya koyar. Otomotiv sac kesme kalıplarınızın OEM spesifikasyonlarını karşılaması gerektiğinde, tıbbi bileşenlerinizin insan dokusuyla temas etmesi gerektiğinde ya da havacılık parçalarınızın aşırı koşullara dayanması gerektiğinde, sertifikasyon harflerinden oluşan bu 'çorba' aniden büyük ölçüde önem kazanır. Ancak hangi sertifikalar gerçekten yeteneği gösterir ve hangileri yalnızca temel beklentilerdir?

Farklı sektörler, kalıp üreticilerine farklı gereksinimler getirir ve bu farklılıkları anlamak, belirli uygulamanız için gerçekten uygun tedarikçileri belirlemenize yardımcı olur. Her ana sektörün ne talep ettiğine ve bir üreticinin sizin için gerçekten teslimat yapabileceğini nasıl değerlendirebileceğinize birlikte bakalım.

Otomotiv Kalıpları Gereksinimleri ve OEM Standartları

Otomotiv sektörü, diğer herhangi bir sektörden daha fazla sac şekillendirme kalıbı talebi yaratır ve bu sektörün gereksinimleri, tedarik zincirindeki uzun yıllara dayanan mükemmellik çabalarını yansıtır. Özel otomotiv metal şekillendirme kapasitesine ihtiyaç duyduğunuzda, sertifikasyon ortamı aşağıdaki kritik standart etrafında şekillenir: IATF 16949 .

IATF 16949, ISO 9001’in temelini alır ancak otomotiv sektörüne özel gereksinimler ekleyerek yetkin tedarikçileri sahte iddia sahiplerinden ayırır. Bu sertifikasyon, gelişmiş ürün kalite planlaması (APQP), üretim parçası onay süreçleri (PPAP) ve OEM’lerin tedarik zincirlerinin her seviyesinden talep ettiği istatistiksel süreç kontrol protokolleri gibi unsurları zorunlu kılar.

Bu durum, otomotiv pres kalıbı projeleriniz için pratikte ne anlama gelir?

- Belgelenmiş süreç yeteneği: Üreticiler, belirtilen toleranslara yalnızca ara sıra değil, tutarlı bir şekilde ulaşabildiklerini kanıtlamak zorundadır.

- Önleyici eylem odaklanması: Kusurlara tepki vermek yerine, IATF 16949 potansiyel arıza modlarının proaktif olarak tespit edilmesini ve ortadan kaldırılmasını gerektirir.

- İzlenebilirlik Sistemleri: Otomotiv bileşenlerinin ilerlemeli presleme iş akışında her bileşen, malzeme partisi ve süreç parametresi tamamen izlenebilir olmalıdır.

- Sürekli iyileştirme metrikleri: OEM’ler, kalite, teslimat ve maliyet performansında ölçülebilir yıllık iyileştirmeler bekler.

Otomotiv uygulamaları için ilerleyici hassasiyetli metal presleme parçaları, temel işlenebilirlik yeteneğinden daha fazlasını gerektirir. Modern OEM'ler, tedarikçilerin kalıp tasarımı sırasında malzeme akışını, geri yaylanma telafisini ve potansiyel şekillendirme sorunlarını çelik kesilmeden önce öngörmek amacıyla CAE benzetimi kullanmalarını bekler. Bu benzetim odaklı yaklaşım, deneme tekrarlarını büyük ölçüde azaltır ve üretim sürecine geçişi hızlandırır.

Bu gelişmiş mühendislik yeteneklerine yatırım yapan üreticiler, sürekli olarak daha yüksek ilk geçiş onay oranlarına ulaşmaktadır—bazıları %93 veya üzeri seviyelere ulaşmaktadır—bu da doğrudan programların daha hızlı başlatılmasını ve geliştirme maliyetlerinin azalmasını sağlar. IATF 16949 sertifikasyonunu ileri düzey benzetim yetenekleriyle birleştiren otomotiv presleme kalıbı çözümlerine kapsamlı bir bakış için lütfen uzmanlaşmış otomotiv presleme kaynaklarını nitelikli üreticilerden temin edebileceğiniz kaynaklara göz atınız.

Tıbbi ve Havacılık Sektöründe Hassasiyet Gereksinimleri

Otomotiv gereksinimleri sıkı görünse de tıbbi ve havacılık uygulamaları bu standardı daha da yükseltir. Hastanın güvenliği ve uçuş açısından kritik performans, hiçbir şekilde taviz verilmesine izin vermez.

Tıbbi Cihaz Üretimi (ISO 13485)

Tıbbi cihazlarla ilgili düzenleyici uyum, üreticilerin sağlık hizmetleri uygulamalarına özel olarak tasarlanmış kalite sistemleri uygulamasını gerektirir. Buna göre nSF kuruluşunun sektör yönergelerine göre , ISO 13485, tıbbi cihazların güvenliğini ve etkinliğini sağlamak amacıyla düzenleyici uyumu ve risk yönetimini öne çıkarır.

Genel üretim sertifikasyonlarından temel farklar şunlardır:

- Risk yönetimi entegrasyonu: ISO 13485, tüm kalite sistemi süreçlerinde risk değerlendirmesini zorunlu kılar; yönetim incelemelerine yönelik önleyici faaliyetler ise zorunlu girdilerdir.

- Geliştirilmiş izlenebilirlik: İmplant edilebilir cihaz bileşenleri, standart üretim gereksinimlerini çok aşan izlenebilirlik sistemleri gerektirir.

- Personel sağlık protokolleri: Kirlilik kontrol önlemleri ve personel hijyeni prosedürleri zorunlu hale gelir.

- Piyasa sonrası denetim: Sahada veri toplama, şikâyetleri araştırma ve olumsuz olayları düzenleyici makamlara bildirme sistemleri.

Tıbbi cihaz şirketlerine hizmet veren kalıp imalatçıları şunu bilmelidir ki belgeleme gereksinimleri diğer sektörlerden daha ayrıntılı ve zorunludur tasarım Geçmişi Dosyaları, Cihaz Ana Kayıtları ve Cihaz Geçmişi Kayıtları, denetleyicilerin incelemesini beklediği kapsamlı bir belgeleme izi oluşturur.

Havacılık Uygulamaları (AS9100)

AS9100 ile yapılan havacılık sertifikasyonu, uçuş kritik bileşenlerinin benzersiz gereksinimlerini ele alır. Bu standart, ISO 9001 gereksinimlerini içerirken aynı zamanda aşağıdaki havacılığa özel kontrolleri de ekler:

- Konfigürasyon yönetimi: Tasarım değişiklikleri ve bunların belgelendirilmesi üzerinde titiz kontrol.

- İlk Parça Kontrolü: Üretim süreçlerinin uygun parçaları tutarlı bir şekilde üretebilmesini doğrulamaya yönelik kapsamlı doğrulama.

- Özel süreç kontrolleri: Isıl işlem, yüzey kaplama ve diğer kritik işlemlere yönelik geliştirilmiş denetim.

- Sahte parça önleme: Onaylanmamış malzemelerin tedarik zincirine girmesini önleyen sistemler.

Havacılık sektörü için ITD hassas pres parçaları genellikle titanyum alaşımları ve özel alüminyum kaliteleri gibi standart çelik presleme beyond uzmanlık gerektiren malzemelerden üretilir. Üreticiler, bu talepkar malzemelere özgü malzeme işleme protokolleri, izlenebilirlik sistemleri ve test yeteneklerini kanıtlamalıdır.

Sektöre Göre Sertifika Gereksinimleri

Pres kalıbı üreticilerini değerlendirirken, minimum sertifikasyon beklentilerini belirlemek için bu çerçeveyi kullanın:

-

Otomotiv OEM Tedarik Zinciri:

- IATF 16949 (doğrudan OEM tedarikçileri için zorunludur)

- ISO 9001 (alt seviye tedarikçiler için asgari gereklilik)

- Müşteriye özel gereksinimler (Ford Q1, GM BIQS vb.)

-

Tıbbi cihaz bileşenleri:

- ISO 13485 (pazar erişimi için hayati öneme sahiptir)

- ABD pazarı için FDA 21 CFR Bölüm 820 uyumluluğu

- Temiz oda kapasitesi (belirli cihaz sınıfları için)

-

Havacılık ve Savunma:

- AS9100 (standart gereksinim)

- Nadcap akreditasyonu (özel süreçler için)

- Savunma uygulamaları için ITAR uyumluluğu

-

Elektronik ve Genel Endüstriyel:

- ISO 9001 (temel beklenti)

- Endüstriye özel gereksinimler müşteriye göre değişir

- İlgili pazarlar için RoHS/REACH uyumluluğu

Sertifikalar, temel yeterlilikleri sağlar ancak performansı garanti etmez. Tedarik zinciri uzmanlarının belirttiği gibi, ISO tarafından verilen kalite standartları sertifikaları, kalite güvencesini belirlemenin en kolay yollarından biridir; ancak zamanında teslimat, deneyimli ekipler ve müşteri hizmetleri yetenekleri de eşit derecede önemlidir.

Teklif talep ederken, potansiyel tedarikçilerden yalnızca sertifikaları değil, aynı zamanda belirli sektörünüzdeki gerçek deneyimleri hakkında da bilgi alın. Beş yıldır ISO 13485 sertifikasına sahip olan ve onlarca tıbbi cihaz müşterisi bulunan bir üretici, tıbbi projeler konusunda çok az geçmişe sahip yeni sertifikalı bir üreticiden farklı bir güvenilirlik düzeyi sunar.

Sertifikasyon gereksinimlerini anlamak, nitelikli tedarikçileri hızlıca filtrelemenizi sağlar. Ancak sertifikalar faturalarda yer almaz—maliyet unsurları yer alır. Şimdi, kalıp fiyatlandırmasını gerçekten neyin etkilediğini ve teklifleri nasıl akıllıca değerlendireceğinizi inceleyelim.

Maliyet Unsurları ve Üretici Tekliflerinin Değerlendirilmesi

İşte çoğu kalıp imalatçısının açıkça tartışmaktan kaçındığı rahatsız gerçek: Masanızda duran bu 50.000 $’lık teklif, bir fırsat olabileceği gibi aynı zamanda açık bir soygun da olabilir. Sorun nerede? Kalıp maliyetlerini gerçekten neyin belirlediğini bilmedikçe, bu iki durumu ayırt edemezsiniz. Görünüşte özdeş olan iki kalıp için alınan teklifler %50 veya daha fazla oranda farklılık gösterebilir — ve her iki tedarikçi de kendi yaklaşımına göre adil fiyatlandırma yapmış olabilir.

Kalıp imalatı ekonomisi, çoğu imal edilen ürünün aksine farklı çalışır. Başlangıçta yaptığınız kalıp yatırımı, üretim yılları boyunca ortaya çıkan çok daha büyük bir finansal tablonun yalnızca bir parçasını oluşturur. Gerçekten fiyatı belirleyen unsurları ve teklifleri sektör içi bir uzman gibi nasıl değerlendireceğinizi birlikte inceleyelim.

Kalıp Üretimindeki Temel Maliyet Unsurları

Kalıp imalatçıları teklifinizi hesaplarken, birbiriyle karmaşık şekilde etkileşime giren çok sayıda faktörü değerlendirirler. Bu faktörleri anlamak, projenizin maliyet spektrumunda nerede yer aldığını ve hangi noktalarda optimizasyon için fırsatınız olduğunu belirlemenize yardımcı olur.

Karmaşıklık ve Tasarım Detaylılığı

Parça geometrisi, diğer tüm faktörlere kıyasla kalıp maliyetlerini daha fazla etkiler. Basit kesme işlemlerinde doğrudan kalıplar yeterlidir; ancak çoklu bükümlere, şekillendirmelere ve dar toleranslı özelliklere sahip parçalar, çok istasyonlu ilerlemeli kalıplar gerektirir. Buna göre, sektör maliyet analizi , her ek özellik—delikler, yuvalar, kabartma detayları veya şekillendirilmiş çıkıntılar—kalıp tasarımını daha karmaşık hale getirir, kalıbın daha hızlı aşınmasına neden olur ve bakım maliyetlerini artırır.

Karmaşıklığın tasarımı nasıl katlanarak arttığını göz önünde bulundurun:

- İşlem sayısı: Her şekillendirme, delme veya bükme işlemi, kalıp boyutunu ve mühendislik saatlerini artırarak özel kalıp istasyonları gerektirir.

- Geometrik zorluk: Karmaşık eğriler, keskin iç köşeler ve derin çekmeler, daha gelişmiş işlemenin ve daha uzun deneme dönemlerinin gerektirdiği durumlardır.

- Tolerans birikimi: Birbirleriyle ilişkili çoklu kritik boyutlara sahip parçalar, basit parçaların gerektirmediği hassas mühendislik gerektirir.

Fiziksel Boyut ve Pres Gereksinimleri

Daha büyük kalıplar, daha fazla ham maddeye, daha uzun işlenme sürelerine ve daha büyük preslere ihtiyaç duyar—bunların hepsi maliyetleri artırır. Küçük bir elektrikli bağlantı elemanı için kullanılan bir sac işleme kalıbı elinizde sığabilirken, otomotiv gövde paneli kalıpları birkaç ton ağırlığında olabilir. Malzeme maliyetlerinin ötesinde, aşırı büyük kalıp ekipmanları projenizin teklifini verebilecek üreticileri sınırlar ve bu da rekabetçi baskıyı potansiyel olarak azaltabilir.

Malzeme Seçiminin Etkisi

Daha önce takım çelikleriyle ilgili tartışmamızda da ele aldığımız gibi, kalıp bileşenlerinin malzemeleri fiyatlandırmayı önemli ölçüde etkiler. Standart takım çeliği, premium sınıf malzemelere kıyasla daha ucuzdur; ancak yüksek aşınma bölgeleri için kullanılan karbür kesici uçlar önemli maliyet artışlarına neden olur. Ancak birçok alıcı tarafından gözden kaçırılan bir dengeleme vardır: Daha ucuz malzemeler genellikle daha sık bakım gerektirir ve kalıbın erken değiştirilmesine yol açar; bu da üretim ömrünüz boyunca toplam maliyetin artmasına neden olabilir.

Tolerans Gereksinimleri

Daha önce bahsettiğimiz hassasiyet tartışmasını hatırlıyor musunuz? Bu tolerans spesifikasyonları doğrudan cebinizden yansır. ±0,001" (±0,0254 mm) tolerans değerini sağlayabilen metal pres kalıplama teçhizatı, standart ±0,005" (±0,127 mm) kapasiteye sahip teçhizata kıyasla daha hassas işlenmeyi, ek kontrol adımlarını ve premium sınıf bileşenleri gerektirir. Sıkı toleranslar belirtmeden önce kendinize şu soruyu sorun: Uygulamam bu hassasiyeti gerçekten mi gerektiriyor?

Üretim hacmi beklentileri

Burada, presleme ekonomisi gerçekten ilginç hale gelir. Daha yüksek beklenen üretim hacimleri, daha sağlam ve pahalı kalıp inşasını haklı çıkarır. Yılda 100.000 parça üretecek bir kalıp ile 10 milyon parça üretecek bir kalıp farklı mühendislik yaklaşımları gerektirir. Tedarikçiler, beklenen kalıp ömrünü malzeme seçimlerinde, bakım provisions'larında ve genel tasarım yaklaşımlarında dikkate alırlar.

Teslim Süresi Basıncı

Standart teslim süreleri olan 8-12 hafta, üreticilerin verimli şekilde planlamasına ve ek ücretlere yol açacak durumları önlemesine olanak tanır. Acil siparişler mi? Orta düzey hızlandırma için %15-%25 oranında ek ücret bekleyin; gerçek acil durumlar için bu oran %50 veya daha fazlasına çıkabilir. Önceden planlamak, kelimenin tam anlamıyla para kazandırır.

Birden fazla üreticiden alınan tekliflerin değerlendirilmesi

Presleme kalıbı projeniz için üç teklif topladınız. Fiyatlar $35.000 ile $65.000 arasında değişiyor. Bu aralığı nasıl yorumlayacaksınız? Bunun için önce, daha derinlemesine incelemedikçe elinizdeki tekliflerin aynı kategoride (yani 'elma ile elma') karşılaştırılmadığını fark etmeniz gerekir.

Teklifleri değerlendirirken incelemeniz gerekenler şunlardır:

- Kalıp teknik özellikleri: Hangi takım çeliği sınıfları belirtilmiştir? Aşınma parçaları değiştirilebilir mi? Uygun yerlerde karbür kullanılmış mı?

- Beklenen Takım Ömrü: Bu kalıp, büyük bakım gerektirmeden kaç parça üretmelidir? Kaliteyi yüksek olan kalıplar, önemli yeniden inşa işlemi gerektirmeden 1.000.000 döngüyü aşabilir.

- Dahil edilen hizmetler: Teklif, deneme çalışması, ilk örnek kontrolü ve örnek parçaları kapsamakta mıdır? Bunlar hariç tutulursa maliyet önemli ölçüde artabilir.

- Garanti koşulları: Üretici, hangi kusurları veya performans sorunlarını garanti altına almaktadır?

- Bakım koşulları: Yedek aşınma parçaları dahil edilmiş midir? Beklenen bakım planı nedir?

- Gizli Maliyetler: Nakliye, ambalajlama, mühendislik değişiklikleri ve üretim desteği dahil edilmiş midir yoksa ek ücretli midir?

Ön ödeme olarak yapılan kalıp maliyeti ile uzun vadeli parça başı maliyetleri arasındaki ilişki özel dikkat gerektirir. Her parça için 0,50 USD maliyetle üretebilen 50.000 USD değerinde bir kalıp, her parça için 0,60 USD maliyetle üreten 35.000 USD değerinde bir kalıba kıyasla toplam değer açısından daha avantajlı olabilir—özellikle yüksek üretim hacimlerinde. Kalıp fiyatına odaklanmadan önce, beklenen üretim miktarınız üzerinden matematiksel hesaplamaları yapın.

Her Tedarikçiye Sorulacak Sorular

Kalıp imalatçılarından alınan teklifleri inceleyerken bu sorularla donanın:

- Çekmeç ve kalıp bileşenleri için hangi takım çeliği sınıflarını belirtiyorsunuz?

- Bu kalıp, önemli bakım gerektirmeden kaç çevrim çalıştırılmalıdır?

- Benzer karmaşıklıkta kalıplar için ilk geçiş onay oranınız nedir?

- Deneme maliyetleri ve örnek parçalar bu teklife dahil mi?

- Üretim artırımı sürecinde hangi mühendislik destek hizmetlerini sunuyorsunuz?

- Kalıp imalatı başladıktan sonra tasarım değişikliklerini nasıl yönetiyorsunuz?

- Hangi yedek bileşenlerin stokta tutulmasını öneriyorsunuz?

Uyarı işaretlerine dikkat edin: aşırı düşük fiyatlar, gereksinimlerin yanlış anlaşılması, uygun kalıp ekipmanlarına yatırım yapılmaması veya uygulamanızla ilgili deneyimsizlik gösterebilir. Sektörün uzmanları, kalıp ve dövme kalıbı tasarımına yönelik maliyet kesintileri girişiminin genellikle üretim sorunlarına, kalite sorunlarına ve kalıpların erken arızalanmasına yol açtığını belirtmektedir.

Kalıp üretimi için yatırımın ideal noktası, başlangıç maliyetini üretim verimliliği, bakım gereksinimleri ve beklenen kalıp ömrü ile dengeler. Tüm maliyet yapısını anladığınızda, en düşük teklifi takip etmek yerine toplam değer optimizasyonuna yönelik kararlar verebilirsiniz.

Maliyet temelleri belirlendikten sonra, bu bilgileri pratikte uygulamaya hazırsınız—başlamak için seçtiğiniz üreticiyle başarılı bir iş birliği kurmak üzere nasıl hazırlanacağınızı öğrenerek.

Dövme Kalıbı Üreticileriyle Başarıyla Çalışmak

Teklifleri değerlendirdiniz, maliyet unsurlarını anladınız ve projeniz için nitelikli ilerleyici kalıp üreticilerini belirlediniz. Şimdi ise sorunsuz başlangıçlar ile hayal kırıklığı veren gecikmeleri birbirinden ayıran aşama geldi: seçtiğiniz tedarikçiyle gerçekten çalışmak. İş birliğinizin kalitesi, kalıplamanın performansını, zaman çizelgesine uyumu ve nihayetinde üretim başarınızı doğrudan etkiler.

Bir sac kesme kalıbı üreticisiyle kurduğunuz ilişkiyi, bir işlem yerine bir ortaklık olarak düşünün. En başarılı projelerde, erken dönem mühendislik katılımı, açık ve net dokümantasyon ile geliştirme süreci boyunca sürekli iletişim bulunur. İlk temasınızdan üretim onayına kadar neyi hazırlamanız gerektiğini ve nasıl etkili bir iş birliği kuracağınızı inceleyelim.

Teklif Talep Paketinizi Hazırlamak

İlerlemeli kalıp ve presleme tedarikçisine başvurmadan önce, kapsamlı bir teklif talep paketi hazırlamak için zaman ayırın. Eksik teklif talepleri (RFQ'lar), yanlış tekliflere, kapsam anlaşılmazlıklarına ve tüm ilgili tarafları sinirlendiren proje gecikmelerine neden olur. Paketiniz hangi belgeleri içermelidir?

Tam bir RFQ paketi hazırlamak için bu kontrol listesini uygulayın:

- Nihai hale getirilmiş CAD dosyaları: Üniversel olarak kabul edilen formatlarda (STEP, IGES veya yerel CAD dosyaları) 3B modelleri sağlayın. Geçerli revizyon seviyesini belirtin ve bunun onaylanmış veya neredeyse nihai geometriyi temsil ettiğini doğrulayın.

- GD&T içeren ayrıntılı 2B çizimler: Çizimlerde kritik boyutlar, toleranslar, referans (datum) yapıları ve yüzey pürüzlülüğü gereksinimleri açıkça belirtilmelidir. Büyük OEM’lerin kalıp standartlarına göre, tedarikçiler, kalıpların tasarımı ve imalatına başlamadan önce uygun GD&T ile donatılmış onaylı verileri elde etmek zorundadır.

- Malzeme özellikleri: Tam alaşım cinsi, temper (ısıl işlem durumu), kalınlık ve herhangi bir kaplama gereksinimini belirtin. Malzeme özellikleri, kalıp tasarımını ve sağlanabilen toleransları önemli ölçüde etkiler.

- Yıllık hacim tahminleri: Program ömrü boyunca gerçekçi hacim beklentilerinizi paylaşın. Yüksek hacimli sac şekillendirme parçaları, düşük hacimli uygulamalara kıyasla farklı kalıp yatırımları gerektirir.

- Hedef fiyatlandırma: Bütçe kısıtlamalarınız varsa bunları baştan açıklayın. Bu, tedarikçilerin ekonomik durumunuza uygun tasarım değişiklikleri veya alternatif yaklaşımlar önerebilmesini sağlar.

- Zamanlama gereksinimleri: Kalıp tamamlanma, ilk numune teslimi ve seri üretim başlangıcı için hedef tarihlerinizi belirtin. Müşteri lansmanları veya pazar penceresi nedeniyle kesin (geçilemez) son tarihler varsa bunları da not edin.

- Kalite ve sertifikasyon gereksinimleri: Uygun standartları (IATF 16949, ISO 13485 vb.) ve karşılanması gereken müşteriye özel gereksinimleri belirtin.

- İkincil İşlemler: Kalıp tasarımı kararlarını etkileyebilecek herhangi bir post-sac şekillendirme gereksinimini (kaynak, kaplama, ısı işlemi gibi) listeleyin.

Bu unsurlardan bile birinin eksik olması, tedarikçilerin beklentilerinize uymayabilecek varsayımlar yapmasına neden olur. Tam belgeler, doğru tekliflerin hazırlanmasını sağlar ve geliştirme sürecinde maliyetli sürprizleri önler.

Başarılı Projeler İçin İş Birliği En İyi Uygulamaları

Damgalama aracı ve kalıp ortağınızı seçtikten sonra asıl iş başlar. Tasarım, üretim ve deneme aşamalarında nasıl iş birliği yaptığınız, kalıplamanızın sorunsuz bir şekilde başlatılıp başlatılamayacağını belirler.

Mühendislik Ekipmanını Erken Devreye Alın

Alıcıların yaptığı en büyük hata nedir? Kalıp üreticinizi, tasarımlar tamamen sabitlenmeden önce dahil etmemeleridir. Ürün tasarımınızın erken aşamasında mühendislik ekibinin devreye girmesi, geometri nihai hâle geldikten sonra kaybolan fırsatları açar.

Göre i̇malat Dostu Tasarım En İyi Uygulamaları sac metalin şekillendirme işlemlerine nasıl tepki verdiğini anlamak, tasarım kararlarınızı yönlendirmelidir. Eğme yarıçapları, eğmelerle ilişkili delik konumları ve tane yönü gibi özellikler, hem parça kalitesini hem de kalıp karmaşıklığını etkiler.

Deneyimli ilerlemeli kalıp mühendisleri, parça işlevini zedelemeksizin kalıp maliyetlerini azaltan basitleştirmeleri belirleyebilir. Olası şekillendirme zorluklarını işaret eder, çatlak oluşumunu önleyen rahatlama (relief) özelliklerini önerir ve teknik şartnamelerin fonksiyonel gereksinimleri aşması durumunda tolerans ayarları önerir. Bu iş birliğine dayalı yaklaşım—bazen eşzamanlı mühendislik olarak da adlandırılır—genellikle hem kalıp maliyetlerini hem de geliştirme süresini azaltır.

Hızlı prototipleme imkânı sunan üreticiler—bazıları örnek parçaları yalnızca 5 gün içinde teslim edebilir—üretim için kalıp yatırımı yapılmadan önce tasarım doğrulamasını mümkün kılar. Bu yinelemeli yaklaşım, sorunları düzeltme maliyetinin yüzlerce değil binlerce dolar olduğu aşamada erken tespit etmenizi sağlar.

Açık İletişim Protokollerini Belirleyin

Kuruluşunuz ile ilerlemeli metal presleme tedarikçiniz arasında bilgi akışını nasıl tanımlayacağınız:

- Ana yetkilileri belirleyin: Teknik sorular, ticari konular ve takvim güncellemeleri için her iki tarafın da net birer iletişim noktası olmalıdır.

- İlerleme raporlama sıklığını belirleyin: Aktif üretim aşamaları boyunca haftalık güncellemeler, projelerin takvimde kalmasını sağlar ve sorunları kriz haline gelmeden önce ortaya çıkarır.

- Tüm kararları belgeleyin: Sözleşmeli anlaşmalar için e-posta onayları yanlış anlaşılmaları önler. Kapsam, çizelge veya teknik özelliklerdeki değişiklikler yazılı bir onay gerektirir.

- Tasarım incelemelerine katılın: OEM kalıp standartları genellikle tedarikçinin %0 (şerit yerleşimi) ve %50 (kalıp tasarımı) aşamalarında imza atmasını gerektirir. Bu incelemelere ciddi yaklaşın—sorunları CAD’de tespit etmek, sertleştirilmiş çelikte keşfedilmesinden çok daha az maliyetlidir.

Gerçekçi Zaman Çizelgesi Beklentilerini Anlayın

Karmaşık ilerleyici kalıplar genellikle siparişten üretimde kullanıma hazır kalıba kadar 12–16 hafta sürer. Bu zaman çizelgesi; tasarım, malzeme temini, tornalama, ısı işlemi, montaj, deneme ve doğrulama süreçlerini içerir. Herhangi bir aşamanın hızlandırılması, sonraki aşamalarda biriken riskleri artırır.

Zaman çizelgesi varyasyonuna neler neden olur?

- Kalıp karmaşıklığı: Daha fazla istasyon, tasarlanacak, işlenecek ve monte edilecek daha fazla bileşen anlamına gelir.

- Malzeme temini: Özel takım çelikleri, uzatılmış tedarik sürelerini gerektirebilir.

- Deneme Tekrarları: İlk örnekler nadiren mükemmeliyeti sağlar. Şekillendirme parametrelerini optimize etmek ve zamanlamayı ince ayarlamak için 2–3 deneme döngüsü planlayın.

- Onay süreçleri: İç PPAP gereksinimleriniz ve müşteriye yapılacak gönderimler, fiziksel kalıp tamamlanmasının ötesinde ek süre gerektirir.

Kapsamlı kalıp tasarım hizmetlerinden ve CAE simülasyonundan yararlanan mühendislik ekipleri, denemeye başlamadan önce sorunları tespit ederek ve çözerek geliştirme süreçlerini tutarlı bir şekilde kısaltırlar. Bu simülasyon odaklı yaklaşım—OEM standartlarına uygun, maliyet etkin kalıp üretimindeki uzmanlıkla birleştirildiğinde—daha hızlı üretim başlangıcı süresi ve daha yüksek ilk geçiş onay oranları sağlar. Hızlandırılmış zaman çizelgeleri ve katı kalite gereksinimleri olan projeler için kapsamlı tasarım ve imalat yetenekleri otomotiv uygulamalarına özel olarak uzmanlaşmış üreticilerden temin edilebilir.

Üretim Destek Planlaması

İlerlemeli kalıp üreticileriyle olan ilişkiniz, kalıbın sevkiyatı ile sona ermemelidir. Devam eden destek için beklentilerinizi belirleyin:

- Eğitim: Tedarikçi, pres operatörlerinizi doğru kalıp taşıma ve kurulumu konusunda eğitecek mi?

- Yedek parçalar: Üretim kesintisini en aza indirmek için hangi aşınma parçalarını sahanızda stoklamalısınız?

- Önleyici bakım programları: Kalıplarınızın en iyi performansı göstermesini sağlamak için hangi aralıklar ve prosedürler uygulanacaktır?

- Mühendislik değişikliği desteği: Üretim başladıktan sonra tasarım değişiklikleri nasıl yönetilecektir?

En iyi ortaklıklar, kalıpları tek seferlik bir satın alma değil, sürekli dikkat gerektiren uzun vadeli bir varlık olarak ele alır. Ömür boyu garanti veren ve hızlı müdahalede bulunan hizmet sunan tedarikçiler, işçilik kalitelerine duydukları güveni ve üretim başarınıza yönelik bağlılıklarını gösterir.

Bu hazırlık stratejileri ve iş birliği uygulamalarıyla donatılmış olarak, herhangi bir yetkin sac kesme kalıp üreticisiyle etkili bir şekilde çalışmak için gerekli konumdaydınız. Bu kılavuz aracılığıyla kazandığınız bilgiler—kalıp türleri ve malzemelerden toleranslara, sertifikalara ve maliyet faktörlerine kadar—sizi pasif bir alıcıdan, kavram aşamasından üretim aşamasına kadar başarılı kalıp projelerini yürütebilen bilinçli bir ortak haline getirir.

Sac Kesme Kalıp Üreticileriyle İlgili Sık Sorulan Sorular

1. İmalatta kalıp nedir ve nasıl çalışır?

Bir kalıp, düz sac metali kontrollü kuvvet uygulayarak üç boyutlu bileşenlere dönüştüren hassas mühendislik ürünü bir araçtır. İki temel bileşenden oluşur: bir delici (punch) ve bir kalıp boşluğu (die cavity). Bir pres, sac metalin üzerinde yer alan kalıp boşluğuna doğru deliciyi iterken, malzeme tam olarak araçta tasarlanan şekli alır. Bu araçlar, üreticilere yüksek hacimli, yüksek hassasiyetli bileşenlerin muhteşem tutarlılıkla üretilmesini sağlar; toleranslar genellikle inch’in binde birleri düzeyinde ölçülür.

2. Kalıp türleri nelerdir ve her biri ne zaman kullanılmalıdır?

Dört ana kalıp türü şunlardır: yüksek hacimli üretim (100.000+ parça) için dakikada 300-1.500+ parça hızında çalışan ilerleyici kalıplar; aynı anda işlemler gerektiren orta-yüksek hacimli düz parçalar için bileşik kalıplar; ham maddelerin istasyonlar arasında hareket ettiği karmaşık geometriler ve derin çekimler için transfer kalıpları; ve prototipleme ile düşük hacimli üretimler için tek vuruşlu kalıplar. Seçim, üretim hacmi, parça karmaşıklığı, tolerans gereksinimleri ve bütçe kısıtlamalarına bağlıdır.

3. Sac kesme kalıpları ne kadardır ve fiyatlandırmayı etkileyen faktörler nelerdir?

Kalıp maliyetleri, karmaşıklık derecesine, boyuta, malzeme seçimine, tolerans gereksinimlerine, üretim hacmi beklentilerine ve teslim süresine bağlı olarak önemli ölçüde değişir. Temel maliyet unsurları arasında şekillendirme operasyonlarının sayısı, geometrik zorluk, belirtilen kalıp çeliği sınıfı ve beklenen kalıp ömrü yer alır. Benzer projeler için teklifler, farklı malzeme seçimleri ve mühendislik yaklaşımları nedeniyle üreticiler arasında %50 veya daha fazla oranlarda değişebilir. Her zaman yalnızca başlangıç fiyatına odaklanmak yerine, kalıp teknik özelliklerini, garanti koşullarını ve dahil edilen hizmetleri karşılaştırın.

4. Kalıp imalatçılarının sahip olması gereken sertifikalar nelerdir?

Gerekli sertifikalar, sektörünüze bağlı olarak değişir. Otomotiv OEM tedarikçileri, ileri ürün kalite planlaması ve istatistiksel süreç kontrolü gerektiren IATF 16949 sertifikasına sahip olmak zorundadır. Tıbbi cihaz üretimi, geliştirilmiş izlenebilirlik ve risk yönetimi ile birlikte ISO 13485 sertifikasını gerektirir. Havacılık uygulamaları ise katı yapılandırma yönetimi ve ilk parça muayenesiyle birlikte AS9100 sertifikasını gerektirir. Genel endüstriyel uygulamalar için genellikle temel düzeyde ISO 9001 sertifikası yeterlidir. İleri düzey imalatçılar ayrıca, ilk geçiş onay oranlarını artırmak amacıyla CAE simülasyon yeteneklerinden de yararlanır.

5. Dövme kalıp üreticileriyle iletişime geçerken Teklif Talep Formu’ma (RFQ) neleri dahil etmeliyim?

Kapsamlı bir RFQ paketi, evrensel formatlarda nihai CAD dosyalarını, GD&T özelliklerini içeren ayrıntılı 2B çizimleri, alaşım ve temper dahil olmak üzere tam malzeme spesifikasyonlarını, yıllık hacim tahminlerini, hedef fiyatlandırmayı ve zaman çizelgesi gereksinimlerini, geçerli kalite sertifikalarını ve herhangi bir ikincil işlem gereksinimini içermelidir. Tam belgelendirme, doğru tekliflerin hazırlanmasını sağlar ve geliştirme sürecinde maliyetli sürprizlerin önlenmesine yardımcı olur. Ürün tasarım aşamanızda erken dönemde mühendislik desteği almak, hem kalıp maliyetlerini hem de geliştirme süresini azaltabilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —