Kitle Üretim İçin Özel Ekstrüzyon Kalıplarının Gerçek Getirisi

Kitle Üretim İçin Özel Ekstrüzyon Kalıplarının Gerçek Getirisi

Özet

Yüksek hacimli üretim için özel ekstrüzyon kalıplarının yatırım getirisi (ROI), büyük sayıda parça üzerinde amortismanı yapılan nispeten düşük başlangıçtaki kalıp maliyeti nedeniyle son derece güçlüdür. Kalıp maliyetleri genellikle 300 ABD dolarından 2.000 ABD dolarının üzerine çıkabildiği halde, birim başına düşen maliyet kitle üretimiyle minimum seviyeye iner. Bu durum, die casting gibi daha pahalı kalıplama süreçlerine kıyasla karmaşık ve hassas profillerin üretiminde özel ekstrüzyonu oldukça ekonomik bir üretim yöntemi haline getirir.

İlk Yatırımı Ayrıştırmak: Özel Ekstrüzyon Kalıp Maliyetlerinin Detaylı Analizi

Uzun vadeli getiriyi hesaplamadan önce, kalıp yatırımlarının anlaşılmasının önemi büyüktür. Diğer üretim süreçlerinde kalıp maliyetleri önemli bir finansal engel oluşturabilirken, özel alüminyum ekstrüzyon kalıplarının maliyeti nispeten düşüktür. Bu uygun fiyatlılık, özellikle yüksek hacimli senaryolarda, yatırım getirisinin (ROI) olumlu olmasının temel nedenidir. Bir kalıp için yapılan ilk yatırım tek seferlik bir maliyettir ve bu maliyet binlerce veya milyonlarca birime yayıldığında, son ürün fiyatına çok küçük bir etkisi olur.

Bir ekstrüzyon kalıbının maliyeti sabit bir rakam değil, birkaç önemli tasarım ve üretim faktörüne göre değişir. Ya Ji Aluminum tarafından yapılan bir analize göre , maliyetler karmaşıklığa göre ayrımlara tabi tutulabilir. Basit bir tek parça kalıp 300 ile 800 ABD doları arasında olabilirken, daha karmaşık içi boş profilli kalıplar 800 ila 2.000 ABD doları aralığında olabilir. Çok karmaşık, çok bölmeli profiller veya çok büyük kesitler için yatırım 2.000 ABD dolarını aşabilir. Bu rakamlar, die casting (kalıp döküm) gibi alternatiflerin kalıp maliyetlerinden önemli ölçüde düşüktür ve die casting maliyeti yukarıda 25.000 ABD dolarına kadar çıkabilir, bunu American Douglas Metals .

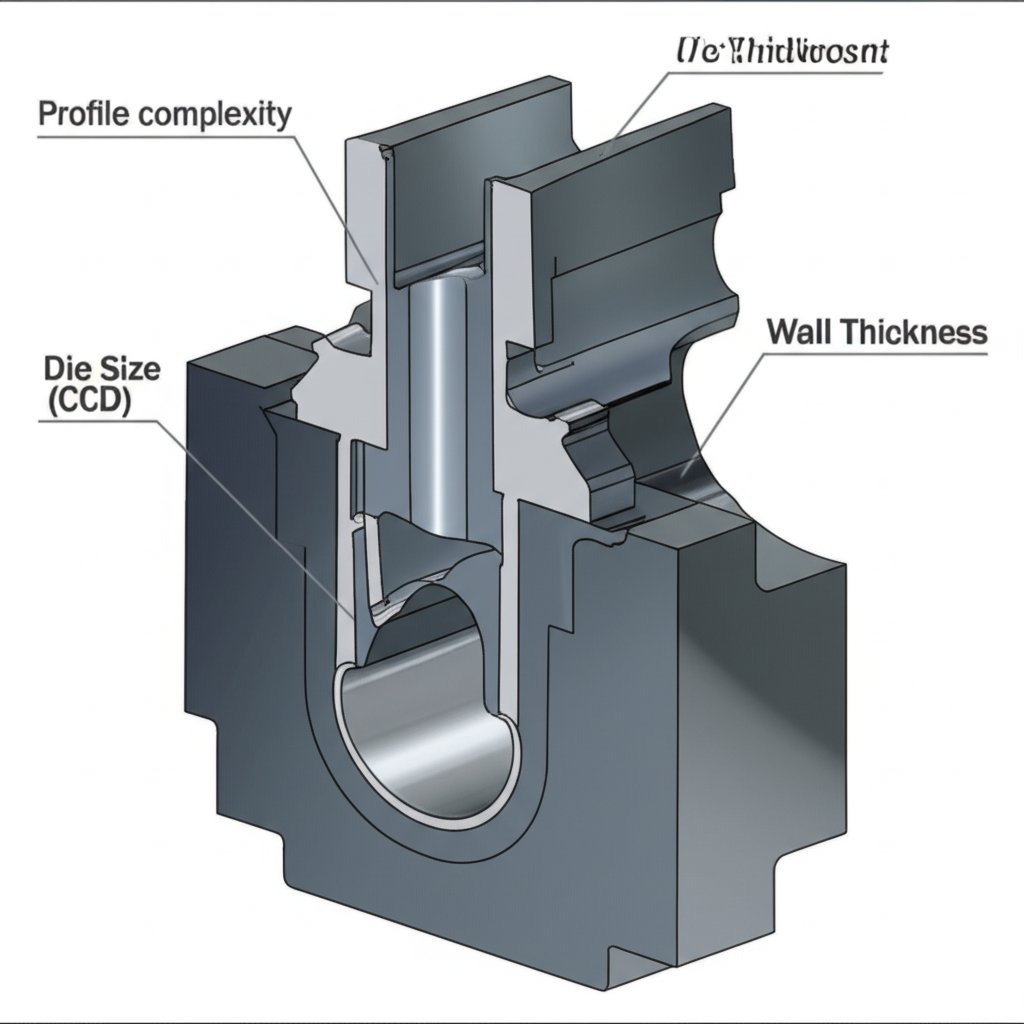

Bu ilk maliyeti doğrudan etkileyen birkaç kritik faktör vardır. Birincil etken profilin karmaşıklığıdır. Simetrik basit bir şekil, içi boş asimetrik karmaşık bir profile kıyasla işlemesi daha kolaydır ve daha az çelik gerektirir. Diğer temel değişkenler şunlardır:

- Kalıp Boyutu: Profilin enine kesitinin sığabileceği en küçük daire olan Çevrel Çember Çapı (CCD) ile ölçülür. Daha büyük bir CCD, daha büyük ve daha pahalı bir kalıp bloğu gerektirir.

- Toleranslar: Daha dar boyutsal toleranslar, daha hassas işlenmeyi ve kapsamlı kalite kontrollerini gerektirir; bu da maliyeti artırır.

- Malzeme: Çoğu kalıp H13 takım çeliğinden üretilir, ancak yüksek aşınma gerektiren uygulamalar için premium malzemeler veya kaplamalar gerekebilir ve bu da maliyeti artırır.

- Kalıp Boşluk Sayısı: Çok yüksek miktarlarda üretilen küçük profiller için çok boşluklu bir kalıp aynı anda birkaç parça ekstrüde edebilir. Başlangıç maliyeti daha yüksek olsa da, parça başı üretim maliyetini büyük ölçüde düşürür.

Getiri: Özel Kalıplar, Yüksek Hacimli Üretimde Geri Dönüş Oranını (ROI) Nasıl Etkiler?

ROI hesaplamasının temelinde amortisman yatmaktadır. İlk kalıp maliyeti önemli olmakla birlikte sabit bir giderdir. Yüksek hacimli üretimde bu maliyet tüm üretim sürecine yayılır. Örneğin, 100.000 feet profil üretmek için kullanılan 1.500 dolarlık bir kalıp, maliyete ayak başına yalnızca 0,015 dolar ekler. Üretim hacmi arttıkça, birim başı kalıp maliyeti sıfıra yaklaşır ve böylece ham madde ile ekstrüzyon süresi baskın maliyet unsurları haline gelir. Tam da bu prensip, özel ekstrüzyonu seri üretim için oldukça güçlü kılan nedendir.

Basit maliyet amortismanının ötesinde, özel kalıplar önemli mühendislik ve operasyonel verimlilikler aracılığıyla getiri sağlar. Ekstrüzyon süreci, çoklu fonksiyonları tek bir bileşene entegre edebilecek kadar karmaşık kesitlerin oluşturulmasına olanak tanır. Bu yetenek, ikincil işleme, kaynak veya montaj işlemlerine olan ihtiyacı ortadan kaldırabilir. Örneğin, vida dişi yuvaları, ısı yayıcı kanatlar ve snap-fit bağlantılar profilde doğrudan oluşturulabilir ve bu da hem işçilik maliyetlerini hem de nihai montajdaki parça sayısını azaltır.

Ayrıca, özel ekstrüzyonlar malzeme kullanımını optimize ederek yatırım getirisine (ROI) katkı sağlar. Mühendisler, metalin yalnızca yapısal olarak gerekli olduğu yerlere gelecek şekilde profiller tasarlayabilir ve böylece hafif ancak güçlü bileşenler oluşturabilir. Bu durum, katı bir ham madde bloğundan başlayarak önemli miktarda hurda üreten çıkarımsal imalat yöntemlerine kıyasla belirgin bir avantajdır. Ekstrüzyon işleminin kendi içsel verimliliği, genellikle kullanılan ham maddeye göre elde edilen nihai ürün miktarı olan "verim" ile ölçülür ve doğal olarak yüksektir; bu da atığı en aza indirir ve ham alüminyum kalıptan elde edilen değeri maksimize eder.

Stratejik Tasarım ve Planlama: ROI'yi Maksimize Etmek İçin Uygulanabilir İpuçları

Özel ekstrüzyon kalıplarından mümkün olan en yüksek getiriyi elde etmek otomatik değildir; dikkatli tasarım ve stratejik planlama gerektirir. Mühendisler ve tasarımcılar, profillerini maliyet açısından verimlilik ve performans açısından iyileştirmek için birkaç somut adım atabilir. Üretilebilirlik için tasarım (DFM) odaklı çalışarak ekipler, başlangıçtaki kalıp maliyetlerini düşürebilir ve üretim hızlarını artırarak finansal getiriyi daha da artırabilir.

En etkili stratejilerden biri, profil boyunca duvar kalınlığının eşit tutulmasını sağlamaktır. Kalınlıkta büyük farklılıklar, dengesiz soğuma ve malzeme akışı sorunlarına neden olabilir ve bu da boyutsal kararsızlığa yol açar. Gabrian'ın vurguladığı gibi , simetrik şekiller, kalıpta dengeli basınç sağladıkları için daha kolay ve daha ucuz ekstrüzyona uygundur. Kalınlık değişikliklerinin gerekli olduğu durumlarda, keskin köşeler yerine parçada ve kalıpta gerilim noktaları oluşturabilecek bu tür geçişler yerine, yumuşak geçişler ve yuvarlatılmış köşeler kullanılarak kademeli yapılması gerekir.

Başka bir önemli ipucu, gereğinden fazla sıkı toleranslardan kaçınmaktır. Uygulamanın gerektirdiğinden daha sıkı tolerans belirtmek, kalıp karmaşıklığını ve maliyetini önemli ölçüde artırabilir. Tasarımcılar, aşırı karmaşık bir profili daha basit, birbiriyle eşleşen iki veya daha fazla parçaya ayırmayı da düşünmelidir. Bu durum ilk bakışta mantıksız görünebilir; ancak iki basit kalıp genellikle tek bir son derece karmaşık kalıptan daha ucuz ve hızlı üretilebilir. Otomotiv sektörü gibi zorlu gereksinimleri olan projelerde bir uzmanla iş birliği yapmak çok değerli olabilir. Hassas mühendislik gerektiren otomotiv projeleri için, güvenilir bir ortaktan özel alüminyum ekstrüzyonlarını değerlendirmeyi düşünün. Shaoyi Metal Teknoloji kapsamlı bir tek elden hizmet sunar , hızlı prototiplemeye kadar ve sertifikalı katı bir IATF 16949 kalite sistemi altında tam ölçekli üretime kadar, üretimi kolaylaştırmaya ve teknik özelliklerin verimli bir şekilde karşılanmasına yardımcı olur.

Özel Ekstrüzyonlar İçin İş Gerekçesi Oluşturma

Sonuç olarak, yüksek hacimli üretim için özel ekstrüzyon kalıplarına yatırım yapmanın iş gerekçesi ikna edicidir. Düşük başlangıç kalıp yatırımı, birim maliyetlerde amortisman yoluyla büyük oranda azalma ve parça konsolidasyonu ile ağırlık azaltma konusundaki önemli fırsatların bir araya gelmesi, güçlü bir yatırım getirisi sağlar. Üreticiler, stratejik tasarım prensiplerini benimseyerek ve deneyimli tedarikçilerle iş birliği yaparak bu çok yönlü süreci kullanarak önemli bir rekabet avantajı elde edebilir ve toplam ürün maliyetini düşürürken aynı zamanda performansı ve kaliteyi artırabilir.

Sıkça Sorulan Sorular

1. Özel bir ekstrüzyon kalıbı ne kadar tutar?

Özel alüminyum ekstrüzyon kalıbının maliyeti genellikle 300 ABD dolarından 5.000 ABD dolarının üzerine kadar çıkabilir. Basit, dolu profil kalıpların maliyeti 300 ila 800 ABD doları arasında olabilir. Boşluklu profil kalıplar genellikle 800 ila 2.000 ABD doları aralığında yer alır. Son derece karmaşık, büyük veya çok bölmeli kalıplar 2.000 ABD doları veya daha fazla tutabilir. Nihai fiyat, profilin karmaşıklığına, boyutuna (CCD), toleranslara ve boşluk sayısına bağlıdır.

2. Ekstrüzyon verimi nedir?

Ekstrüzyon bağlamında "verim", belirli miktarda ham maddeden elde edilen bitmiş, kullanılabilir ürün miktarını ifade eder. Bu, süreç verimliliğinin bir ölçüsüdür. Yüksek verim, üretim sırasında atık olarak çok az malzeme kaybedildiğini gösterir ve bu özellikle yüksek hacimli üretimlerde maliyetleri düşürmede temel bir faktördür.

3. 4040 alüminyum ekstrüzyonun fiyatı nedir?

4040 alüminyum ekstrüzyonu gibi standart bir profilin fiyatı, bu yaygın şekiller için kalıp maliyetleri uzun süredir amortismana tabi tutulduğu için özel kalıp maliyetleriyle doğrudan ilişkili değildir. Standart profillerin fiyatı esas olarak alüminyumun kilogram veya pound başına cari piyasa fiyatına, ekstrüzyon yapana ait işleme ve yüzey bitirme maliyetlerine dayanır. Fiyatlar tedarikçiler arasında değişiklik gösterir ve küresel alüminyum piyasasıyla birlikte dalgalanır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —