Metal Pres Kalıpları Çözüldü: Ham Çelikten Hassas Parçalara

Metal Pres Kalıpları Nedir ve Nasıl Çalışır

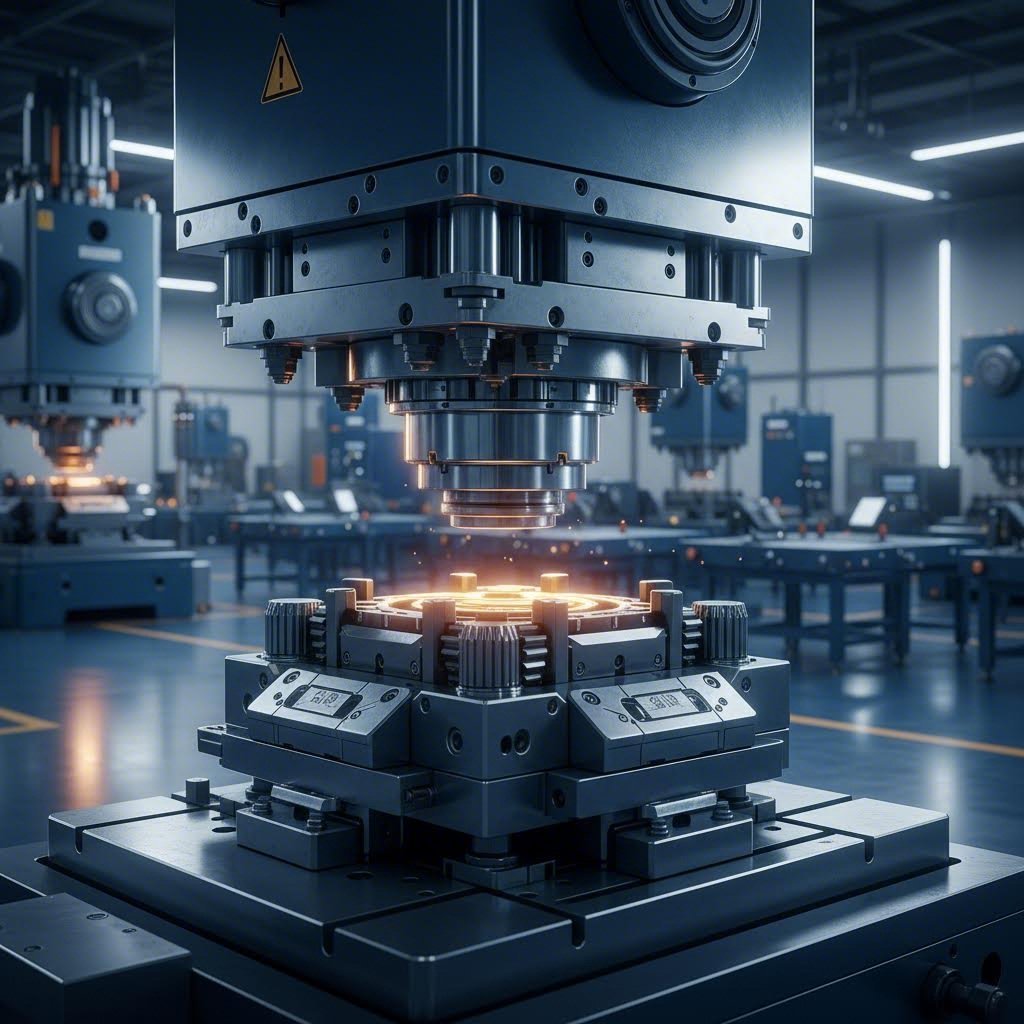

Üreticilerin, dikkat çekici bir hassasiyetle binlerce özdeş metal parçayı nasıl ürettiğini hiç merak ettiniz mi? Cevap, otomotiv bileşenlerinden elektronik muhafazalara kadar her şeyi oluşturan metal pres kalıplarında gizlidir.

Basitçe ifade etmek gerekirse, metal pres kalıpları, levha metalin belirli yapılar haline getirilmesi, kesilmesi veya şekillendirilmesi amacıyla kullanılmak üzere özel olarak tasarlanmış, yüksek hassasiyetle üretilen araçlardır. Sektör uzmanlarına göre, İmalatçı , bir pres kalıbı "istenilen şekli veya profili elde etmek için levha metalin kesilmesini ve şekillendirilmesini sağlayan özel, tek parça yüksek hassasiyetli bir araçtır." Bu araçlar boyut açısından büyük ölçüde değişir: mikroelektronik uygulamalar için avucunuzun içine sığacak kadar küçük kalıplardan otomobil gövde panelleri için kullanılan 20 feet’lik devasa yapılar kadar büyük kalıplara kadar uzanır.

Kalite garantili bir kalıp satın almak istediğinizde, bu araçların nasıl çalıştığını anlamak; üretim ihtiyaçlarınıza uygun doğru seçimi yapmanız açısından hayati öneme sahiptir.

Pres Kalıbı İşlemlerinin Temel Mekaniği

Bir kurabiye kesiciyi hamura yerleştirip aşağıya bastığınızı hayal edin. Pres kalıpları benzer bir prensibe dayanır, ancak çok daha büyük kuvvet ve hassasiyetle çalışır. Kalıp, gerekli kuvveti sağlayan bir pres makinesiyle birlikte çalışır; bu makine bazen dakikada 1.500 darbe hızına kadar döngü oluşturabilir.

Her pres döngüsü sırasında şunlar gerçekleşir: pres kolu aşağı doğru iner ve alt kalıp bölümüne yerleştirilmiş levha metal üzerine üst kalıp bileşenlerini indirir. Bu işlem, malzemenin tamamını kesmeyi veya şekillendirmeyi ya da her ikisini birden gerçekleştirir. Şekillendirme (stamping), dışarıdan kasıtlı olarak ısı uygulanmadığı için soğuk şekil verme işlemi olarak kabul edilir. Ancak kesme ve şekillendirme sırasında oluşan sürtünme, işlenmiş parçaların kalıplardan oldukça sıcak çıkmasına yetecek düzeyde ısı üretir.

Gerekli kuvvet, malzeme kalınlığına, işlem türüne ve parça karmaşıklığına bağlıdır. Kesme işlemleri metali kırılma noktasına kadar zorlar ve deneyimli operatörlerin bir imza gibi okuyabildiği karakteristik kenar koşulları oluşturur.

Punch ve Kalıp İlişkilerini Anlamak

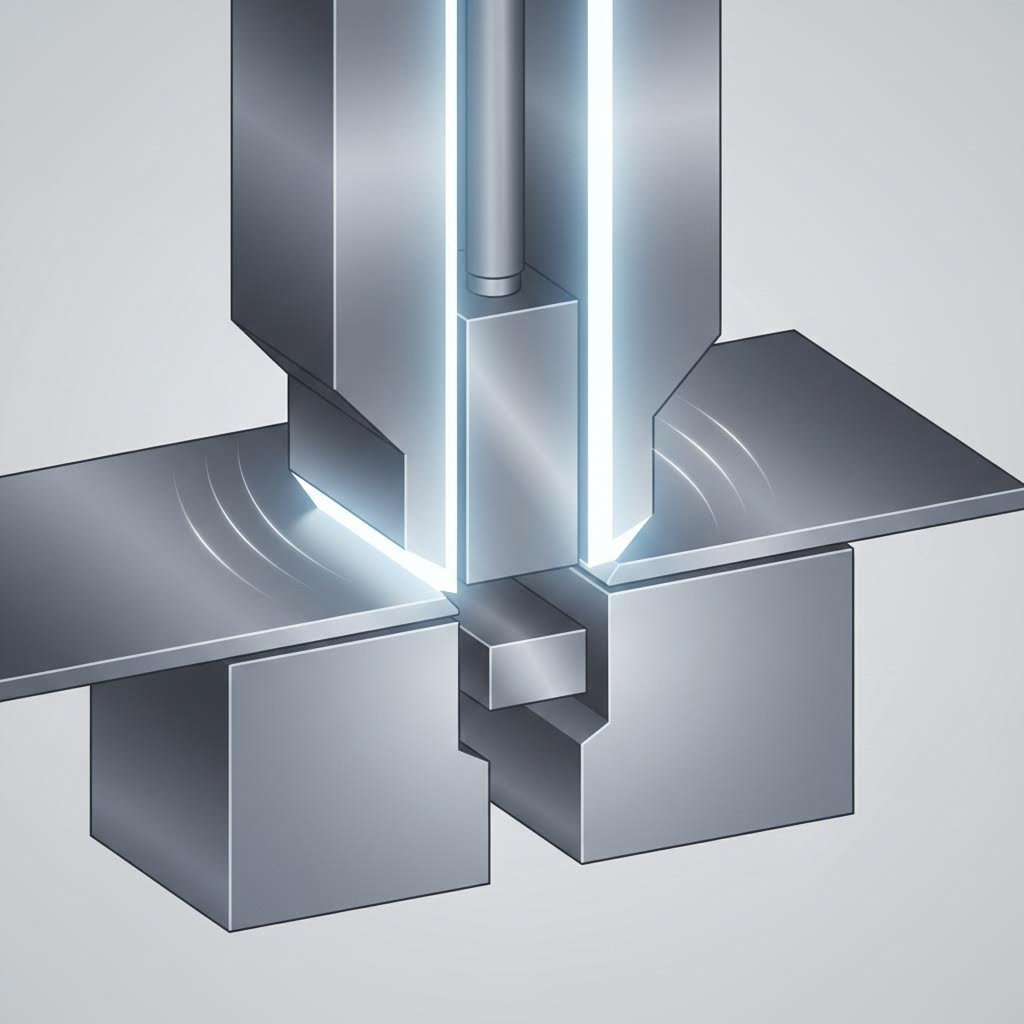

Punch ile kalıp arasındaki ilişki, her pres kalıbı operasyonu için temel unsurdur. Bunları, birbirleriyle mükemmel şekilde çalışmak zorunda olan iki parçalı bir hassas yapboz olarak düşünün.

Punch, iş parçası malzemesine baskı uygulayan veya bu malzemenin içinden geçen sertleştirilmiş erkek bileşen görevi görür. Kalıp ise, punch temas ettiğinde metalin şekillenmesini sağlayan boşluk veya karşı yüzey sağlayan dişi bileşendir. Bu iki bileşen arasındaki küçük aralığa kesme boşluğu denir ve bu boşluk kritik öneme sahiptir. Bu boşluk genellikle malzeme kalınlığının bir yüzdesi olarak ifade edilir; standart kesme işlemlerinde en yaygın değer yaklaşık %10’dur.

Satışta olan bir kalıp satın alırken, her zaman punch ve kalıp boşluklarının belirli malzeme gereksinimlerinize uygun olduğunu doğrulayın.

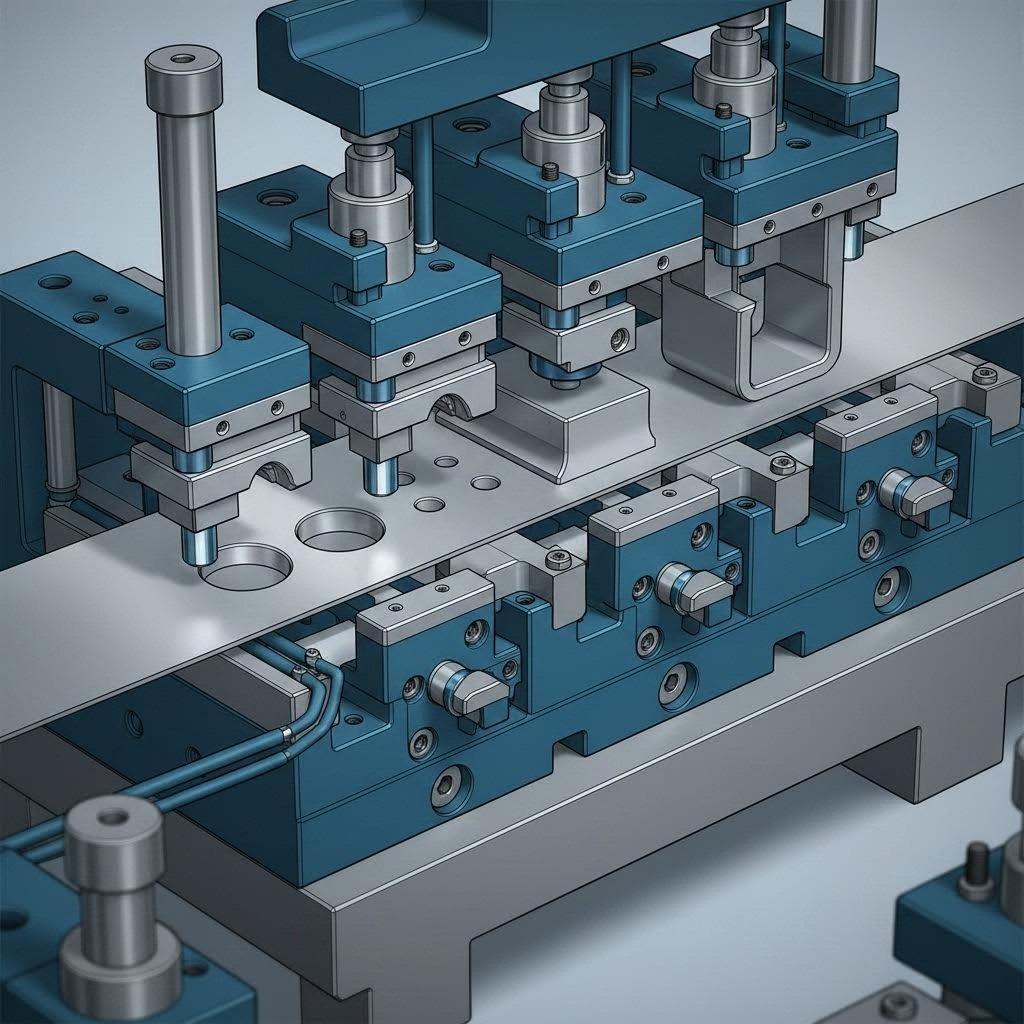

Her işlevsel pres kalıbı, birlikte uyumlu çalışan birkaç temel bileşene dayanır:

- Zımba: İş parçasına kuvvet ileten erkek kesme veya şekillendirme aracı

- Öldürme Blok: Çentik veya kesme kenarını içeren ve punşu alan dişi bileşen

- Kalıp Tabanları: Tüm diğer bileşenlerin temelini oluşturan ve kritik hizalamayı koruyan ağır çelik plakalar (üst ve alt)

- Çıkarıcı plaka: Malzemeyi düz tutar ve her işlem sonrası punştan ayırır

- Kılavuz pimleri: Her vuruş sırasında üst ve alt kalıp bölümleri arasındaki doğru hizalamayı sağlayan hassas pimler

Kalıp tabanları, tutarlı parça kalitesinin sessiz kahramanları oldukları için özel dikkat gerektirir. Bu sağlam çelik plakalar, her vuruşta tüm bileşenlerin tam olarak hizalanmasını sağlar ve böylece punş-kalıp ilişkisinizin üretim boyunca sabit kalmasını garanti eder. Uygun şekilde bakım görmemiş kalıp tabanları, en iyi tasarlanmış pres kalıbı bile tutarsız sonuçlar üretir.

Bu temel kavramları anlama, farklı pres kalıpları türlerini ve özel uygulamalarını incelemek için gerekli temeli oluşturur—bunları bir sonraki bölümde ele alacağız.

Metal Pres Kalıpları Türleri ve Uygulama Alanları

Şimdi delme ve kalıp pres sistemlerinin nasıl çalıştığını anladığınıza göre, muhtemelen şu sorular aklınıza geliyordur: Hangi tür kalıplar mevcuttur ve hangisi üretim ihtiyaçlarınıza uymaktadır? Cevap, parçanızın karmaşıklığına, üretim hacminize ve kalite gereksinimlerinize bağlıdır.

Kalıp setleri, birkaç ayrı kategoriye ayrılır; her biri belirli imalat senaryoları için tasarlanmıştır . Milyonlarca özdeş bağlantı elemanı üretiyor olmanız ya da küçük partiler halinde karmaşık havacılık bileşenleri üretiyor olmanız fark etmez; uygulamanıza uygun bir kalıp türü mutlaka vardır. İşletmeniz için en uygun yaklaşımı belirlemenize yardımcı olmak amacıyla ana kategorileri inceleyelim.

Yüksek Hacimli Üretim İçin İlerlemeli Kalıplar

Sürekli bir sac metal şeridinin üretim hattına girdiği ve tek bir kalıpta tamamlanmış parçalar olarak çıktığı bir üretim hattını hayal edin. İşte bu, ilerlemeli kalıpların (progressive dies) güzelliğidir.

İlerlemeli kalıplar, metal şeridin kalıp boyunca ilerlemesiyle sırayla belirli bir işlem gerçekleştiren çoklu istasyonlardan oluşur. Her pres darbesiyle şerit, adım adı verilen kesin bir mesafe kadar ileriye doğru hareket eder ve her istasyon aynı anda kendisine atanmış görevi yerine getirir. İlk istasyon hizalama amacıyla yönlendirme delikleri açabilir, ikinci istasyon kesim alanları oluşturabilir, üçüncü istasyon büküm yapabilir ve son istasyon ise tamamlanmış parçayı şeritten keserek ayırır.

Bu sürekli şerit besleme yaklaşımı, yüksek hacimli üretim için olağanüstü verimlilik sağlar. Her darbe bir tamamlanmış bileşen üretirken aynı zamanda diğer tüm istasyonlardaki iş parçasını da ileriye taşır; bu nedenle dakikada üretilen parça sayısı oldukça yüksek seviyelere ulaşabilir. Otomotiv bağlantı parçaları, elektriksel konektörler ve ev aleti bileşenleri genellikle ilerlemeli kalıp setlerinden elde edilir.

Takas nedir? İlerleyici kalıplar, tasarım ve imalat aşamasında önemli ölçüde ön yatırım gerektirir. Ancak üretim hacmi maliyeti haklı çıkarıyorsa, verimlilik açısından bunlara eş değer birkaç yöntem vardır. Para basımında kullanılan madeni para pres kalıpları, darphane operasyonlarının talep ettiği tutarlı ve yüksek hacimli çıktıyı elde etmek için genellikle benzer ilerleyici prensiplerden yararlanır.

Karmaşık Parça Geometrileri İçin Transfer Kalıpları

Parçanız ilerleyici dövme işlemi için çok karmaşıksa ya da malzeme şeridi kullanışsız hâle gelirse ne olur? Transfer kalıpları zarif bir çözüm sunar.

Parçaların taşıyıcı şeride bağlı kaldığı ilerleyici işlemlerin aksine, transfer kalıpları ayrı kesilmiş parçalarla çalışır. Mekanik parmaklar veya otomasyon sistemleri, her iş parçasını istasyondan istasyona fiziksel olarak taşır. Bu yaklaşım, daha derin çekmeler, daha karmaşık şekillendirme işlemlerine olanak tanır ve parçaların şerit malzemeyle bağlantıda kalması durumunda üretilmesinin mümkün olmadığı durumlarda bile üretim yapılmasını sağlar.

Transfer sistemleri, otomotiv gövde panelleri gibi daha büyük parçaların veya kapsamlı şekillendirme işlemleri gerektiren bileşenlerin üretimi sırasında üstün performans gösterir. Parçaları istasyonlar arasında serbestçe hareket ettirebilme yeteneği, ilerleyici kalıpların hiçbir şekilde ulaşamayacağı imkânlar sunar.

Bileşik Kalıplar vs. Kombinasyon Kalıpları Açıklaması

Karmaşık mı görünüyor? Böyle olmak zorunda değil. Bileşik ve birleşik kalıplar arasındaki fark, temel ilkelerini anladığınızda aslında oldukça basittir.

Bileşik kalıplar, tek bir pres darbesinde birden fazla kesme işlemi gerçekleştirir. Düşünün ki bir kalıp, iç delikleri aynı anda delerken dış çevre çizgisini de kesiyor—bütün bu işlemler tek bir harekette gerçekleşiyor. Bu durumda, bir işlemde delici aynı zamanda kalıp görevi görürken, başka bir işlemde kalıp delici görevi üstlenir. Bu akıllı düzenleme, mükemmel kenar kalitesine sahip son derece düz parçalar üretir; bu nedenle bileşik kalıplar, sıkı düzlik toleransları gerektiren pul, conta ve benzeri bileşenlerin üretiminde idealdir.

Buna karşılık, kombinasyon kalıpları hem kesme hem de şekillendirme işlemlerini aynı anda gerçekleştirir. Tek bir vuruşla dış şeklin kesilmesi yanı sıra iş parçasına bükme, çekme veya kabartma özellikleri de verilebilir. Bu çok yönlülük, gereken kalıp seti sayısını azaltır ve orta düzeyde karmaşık parçalar için üretimi kolaylaştırır.

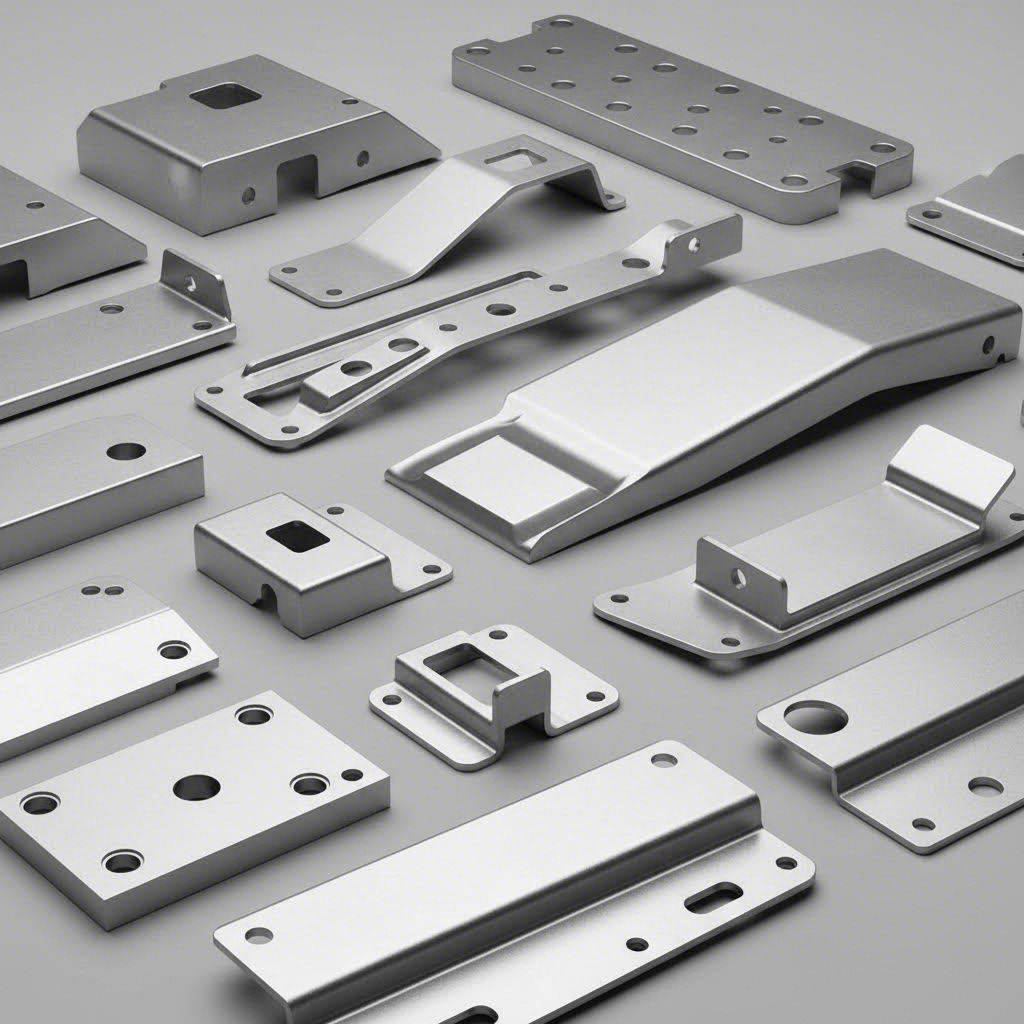

Bükme ve şekillendirme işlemleri için özel olarak tasarlanan şekillendirme kalıpları, düz sac parçalarını üç boyutlu bileşenlere dönüştürür. Basit V-bükümden karmaşık flanşlara kadar bu pres kesme kalıpları, dövme parçalarının işlevselliğini sağlayan geometrik özellikleri oluşturur. Benzer şekilde, sıcak şekillendirme işlemlerinde kullanılan dövme kalıbı da, termal işlem gerektiren malzemeler için bu ilkeleri yüksek sıcaklıklarda uygular.

Kesme kalıpları, sac malzemeden düz şekillerin kesilmesine özel olarak odaklanırken, delme kalıpları iç delikler ve açıklıklar oluşturur. Her iki kalıp türü de temiz kenarlar ve tutarlı boyutlar elde etmek için punch (çıkıntı) ile kalıp arasındaki hassas boşluğa dayanır.

| Die türü | İşlem yöntemi | En Uygun Kullanım Alanı | Üretim Hacmi Uygunluğu |

|---|---|---|---|

| Ilerici kalıplar | Birden fazla istasyon boyunca sürekli şerit beslemesi | Birden fazla özelliğe sahip küçük ve orta boy parçalar | Yüksek hacimli üretim (100.000+ parça) |

| Taşıma matları | Bireysel sac kesimleri istasyonlar arasında taşınır | Büyük veya derin çekimli parçalar | Orta ila yüksek hacim |

| Bileşik kalıplar | Tek darbede çoklu kesme işlemleri | Mükemmel kenar kalitesi gerektiren düz parçalar | Orta ila yüksek hacim |

| Kombinasyon Kalıpları | Tek darbede kesme ve şekillendirme | Karma işlemler içeren orta düzeyde karmaşık parçalar | Düşük ila orta hacim |

| Delik Açma Kalıpları | Dış çevre şekillerinin kesilmesi | İkincil işlemler için düz sac kesimleri | Tüm ses seviyeleri |

| Şekillendirme kalıplarının | Malzemenin bükülmesi, çekilmesi veya şekillendirilmesi | Üç boyutlu parça özellikler | Tüm ses seviyeleri |

| Delme kalıplarını | İç deliklerin ve kesmelerin oluşturulması | Kesin delik desenleri gerektiren parçalar | Tüm ses seviyeleri |

Doğru kalıp türünün seçilmesi, parça karmaşıklığı, üretim gereksinimleri ve bütçe kısıtlamaları arasında denge kurmayı gerektirir. Ancak kalıp seçimi bir kategori belirlemekle sınırlı değildir—kalıbınızın imalatında kullanılan malzemeler de performans ve ömür açısından eşit derecede kritik bir rol oynar.

Kalıp Malzemeleri ve Seçim Kriterleri

Uygulamanız için doğru kalıp türünü seçtiniz—ancak bu kalıp aslında hangi malzemeden yapılmalıdır? Bu soru, milyonlarca çevrim süren kalıpları, erken başarısız olan kalıplardan ayıran temel faktördür. Malzeme seçimi süreci, belirli üretim gereksinimlerinizi göz önünde bulundurarak sertlik, aşınmaya dayanıklılık ve tokluk arasında denge kurmayı içerir.

Kalıp malzemelerini bir spektrum üzerinde var olan olarak düşünün. Spektrumun bir ucunda, çentiklenmeye dirençli ancak daha hızlı aşınan yumuşak ve tok çelikler yer alır. Diğer uçta ise aşınmaya karşı olağanüstü direnç sunan ancak darbe altında kırılgan olabilen son derece sert malzemeler (örneğin karbür) bulunur. Bu spektrumda doğru konumu seçmek, hem kalıbınızın performansını hem de toplam sahiplik maliyetinizi belirler.

Kalıp İnşası İçin Takım Çeliği Sınıfları

Pres uygulamaları için bir kalıp inşa ederken takım çelikleri, çoğu üretici için çoğunlukla kullanılan ana malzemedir . Bu özel alaşımlar, makul bir maliyet karşılığında mükemmel bir özellik dengesi sunar. En yaygın sınıflar hakkında bilmeniz gerekenler şunlardır:

- D2 Kesici Çelik: Makine kalıpları için en popüler seçim olan D2, iyi toklukla birlikte yüksek aşınma direnci sağlar. %11-13 krom içeriği orta düzeyde korozyon direnci sağlarken, sertlik seviyeleri 58-62 HRC’ye ulaşır. Orta kalınlığa kadar olan malzemeler üzerinde delme ve kesme işlemlerinde idealdir.

- A2 Takım Çeliği: Hava ile sertleşen çelik; D2'ye kıyasla biraz daha düşük sertlikte (57–62 HRC) daha iyi tokluk sağlar. Isıl işlem sırasında mükemmel boyutsal kararlılığı, distorsiyonun en aza indirilmesi gereken karmaşık kalıp geometrileri için A2’yi tercih edilen bir malzeme haline getirir.

- O1 Takım Çeliği: Yağ ile sertleşen bir sınıf çelik; düşük hacimli uygulamalar için iyi işlenebilirlik ve yeterli sertlik (57–61 HRC) sunar. O1, D2 veya A2’ye kıyasla daha ucuzdur; bu nedenle prototip kalıplama veya kısa üretim serileri için ekonomik bir seçenektir.

- S7 Takım Çeliği: Darbe uygulamaları için tasarlanmış darbeye dayanıklı çelik. Pres işlemlerinizde kullanılan kalıplarınız ağır kesme işlemlerini içeriyorsa ya da darbe yüklerine neden olma eğilimi olan malzemelerle çalışıyorsa, S7’nin üstün tokluğu felakete yol açan arızaları önler.

- M2 Yüksek Hız Çeliği: Aşındırıcı malzemeler işlenirken veya yüksek hızlarda çalışırken M2, geleneksel takım çeliklerine kıyasla daha yüksek sıcaklıklarda sertliğini korur. Sürtünmeden kaynaklanan ısıya maruz kalan ilerleyici kalıp bileşenlerinde yaygın olarak kullanılır.

Bu kaliteler arasında seçim, özellikle uygulamanıza bağlıdır. İnce alüminyumun işlenmesi, kalın paslanmaz çelik delinmesinden farklı malzeme özelliklerini gerektirir. Kesici takımınızın tedarikçisi, belirli bir kalite önermeden önce malzeme kalınlığını, türünü ve üretim gereksinimlerini değerlendirmelidir.

Karbid Kesiciler Ne Zaman Ekonomik Olur?

Bir metal kalıp setini kesici bileşenleri değiştirmeden birkaç milyon çevrim boyunca çalıştırmayı hayal edin. Karbid kesiciler bunu mümkün kılar—ancak bununla birlikte önemli uzlaşmalar da söz konusudur ve bunları anlamak isteyeceksiniz.

Karbid (kobalt bağlayıcılı tungsten karbür), yaklaşık 90 HRA sertlik seviyesine ulaşır ve bu, herhangi bir takım çeliğinin sertliğini önemli ölçüde aşar. Bu aşırı sertlik, doğrudan kalıp ömrünün uzamasına yol açar—bazen eşdeğer çelik bileşenlere kıyasla 10 ila 20 kat daha uzun olabilir. Yılda milyonlarca parça üreten yüksek hacimli otomotiv veya elektronik uygulamalar için karbid kesiciler, başlangıçta daha yüksek maliyetleri olmasına rağmen genellikle ekonomik olarak üstün olur.

Ancak karbürün sertliği, kırılganlıkla birlikte gelir. Bu malzemeler şok yüklerini veya hizalama hatasını iyi karşılayamaz. Çelik bir punch’ın dayanabileceği bir açıda kalıp üzerine çarpan bir karbür punch anında kırılabilir. Bu gerçek, karbürün doğru şekilde hizalanmış ve iyi bakımlı preslerde ve dahası, içeriğinde yabancı maddeler veya sert noktalar bulunmayan tutarlı malzemeler işlenirken en iyi performansı gösterdiğini gösterir.

Birçok üretici, yalnızca en yüksek aşınmaya maruz kalan bölgelerde karbür gömülü parçalar kullanırken, makine kalıplarının geri kalanını takım çeliğinden oluşturarak karma bir yaklaşım benimser. Bu strateji, karbürün uzun ömürlülük avantajlarından yararlanırken maliyet ve kırılganlık kaygılarını da yönetir.

Kalıp Ömrünü Uzatan Yüzey İşlemleri

Pahalı karbür ile değiştirme yapmadan mevcut takım çeliği kalıplarınızı önemli ölçüde iyileştirmenin bir yolu olsaydı ne olurdu? Yüzey işlemleri ve kaplamalar tam olarak bu imkânı sunar.

Nitrürleme, kalıp yüzeyine azot difüzyonu sağlayarak yaklaşık 0,001 ila 0,020 inç derinliğinde sert bir yüzey tabakası oluşturur. Bu işlem, çatlama direncini sağlayan dayanıklı çekirdeği korurken yüzey sertliğini 65–70 HRC’ye çıkarır. Nitrürlenmiş kalıplar, yüzeyde yapışma (galling) oluşumuna neden olabilecek şekillendirme uygulamalarında üstün performans gösterir.

Fiziksel buhar biriktirme (PVD) kaplamaları, yüzey performansını dönüştüren ince seramik katmanlar ekler:

- TiN (Titanyum Nitrür): Tanınmış altın rengi kaplama, yüzey sertliğini artırır ve sürtünmeyi azaltır. Bu, delme uçları ve şekillendirme yüzeyleri için mükemmel genel amaçlı bir işlemdir.

- TiCN (Titanyum Karbonitrür): TiN’den daha serttir ve aşınmaya karşı daha iyi direnç gösterir. Mavi-gri renkli kaplama, aşındırıcı malzemelerle yapılan işlemlerde iyi performans sergiler.

- TiAlN (Titanyum-Alüminyum-Nitrür): Üstün ısı direnci sayesinde bu kaplama, yüksek hızda işlemler veya önemli ölçüde sürtünme yaratan malzemelerin işlenmesi durumlarında idealdir.

Bu kaplamalar genellikle yalnızca 2-5 mikron kalınlığındadır—insan saçından daha incedir—ancak talepkar uygulamalarda kalıp ömrünü iki veya üç katına çıkarabilir. Anahtar, kaplama seçimini belirli aşınma mekanizmanınıza uygun hâle getirmektir. Aşındırıcı aşınma, yapışkan aşınma veya tutulma (galling) için farklı çözümler gerektirir.

Malzeme seçimi konusunda bilgi sahibi olmak, hem performans hem de bütçe gereksinimlerini karşılayacak kalıp ekipmanlarını belirtmenize yönelik temel bilgiyi sağlar. Ancak en iyi malzemeler bile kötü tasarlanmış bir kalıbı kurtaramaz—bu da bizi olağanüstü kalıp ekipmanlarını sıradan sonuçlardan ayıran mühendislik temellerine götürür.

Kalıp Tasarımı Mühendisliği Temelleri

Doğru kalıp tipini seçtiniz ve premium malzemeleri belirttiniz—peki neden bazı kalıplar hâlâ tutarsız parçalar üretiyor ya da erken aşınmaya uğruyor? Cevap, genellikle çelik kesilmeye başlamadan çok önce alınan mühendislik kararlarında yatıyor. Etkin bir kalıp pres tasarımı, fizik, malzeme bilimi ve pratik imalat deneyimini, her unsurun birbiriyle uyum içinde çalıştığı bütüncül bir sistem halinde birleştirir.

Kalıp tasarımını, her parçasının diğerlerini etkileyen karmaşık bir bulmaca çözme işlemi gibi düşünün. Seçtiğiniz boşluk (clearance), kenar kalitesini etkiler. Şerit yerleşiminiz (strip layout), malzeme kullanım oranını belirler. Geri yaylanma (springback) telafisi, bükülmüş parçaların çizim toleranslarını karşılayıp karşılamadığını belirler. Tek bir unsuru yanlış yapmak, tüm üretim sürecine yansır. Olağanüstü kalıplama sonuçları ile sıradan sonuçları ayıran kritik mühendislik ilkelerini inceleyelim.

Malzeme Akışı Analizi ve Şekillendirme Hususları

Levha metal büküldüğünde, çizildiğinde veya şekillendirildiğinde, malzemenin doğal olarak yapmak istemediği bir şeyi yapmasını istersiniz: düz levhadan üç boyutlu şekillere kendisini yeniden dağıtmayı. Bu işlemler sırasında malzemenin nasıl akış gösterdiğinin anlaşılması, başarılı kalıp tasarımı için temel bir unsurdur.

Çekme işlemlerinde metalin bazı bölgelerde uzaması, diğer bölgelerde ise sıkışması gerekir. Düz bir daire şeklindeki ham maddeyi bir kupa şekline çektiğinizi hayal edin. Malzemenin dış kenarındaki kısmı içeri doğru çekilirken çevresel yönde sıkışmak zorundadır; buna karşılık kupa duvarını oluşturan malzeme uzar. Eğer sıkışma aşırı derecede artarsa buruşmalar oluşur. Eğer uzama malzemenin sınırlarını aşarsa yırtılmalar meydana gelir.

Deneyimli mühendisler, herhangi bir takım çeliği kesilmeden önce bu akış desenlerini analiz eder. Çekme oranlarını hesaplarlar, potansiyel sorun alanlarını belirlerler ve malzeme hareketini kontrol eden özellikler (örneğin çekme boncukları) tasarlarlar. Çekme boncukları, bağlayıcı yüzeyde yükselen çıkıntılardır; bunlar sürtünmeyi artırır ve malzemenin kalıp boşluğuna ne kadar hızlı beslendiğini düzenler—bunları metal akışının trafik kontrolörleri olarak düşünebilirsiniz.

Karmaşık pres kalıbı geometrileri için mühendisler aynı zamanda malzeme incelmesini de dikkate alır. Metal şekillendirme sırasında uzadıkça incelir. Aşırı incelme, son parçanın dayanımını azaltır ve kullanım sırasında arızalara neden olabilir. Uygun kalıp tasarımı, şekil değiştirme gerilimini daha eşit şekilde dağıtarak parçanın tamamında incelmenin kabul edilebilir sınırlar içinde kalmasını sağlar.

Doğru Bükme İçin Geri Yaylanma Düzeltmesi

Bir metal cetveli büküp serbest bıraktığınızda, cetvelin orijinal şekline kısmen geri döndüğünü gözlemleyip deneyimlediniz mi? İşte bu olaya geri yaylanma denir ve sac metal kalıp tasarımı açısından en zorlu unsurlardan biridir.

Her metalin şekil değişiminde elastik bir bileşeni vardır. Malzemeyi akma sınırını aşacak şekilde büküldüğünüzde, kalıcı bir şekil değişimi meydana gelir; ancak basınç kaldırıldığında yine de kısmen elastik geri dönüş gerçekleşir. Malzemenin akma mukavemeti ne kadar yüksekse bu etki o kadar belirgin hâle gelir. Otomotiv uygulamalarında kullanılan gelişmiş yüksek mukavemetli çelikler, şekillendirildikten sonra birkaç derece geriye doğru esneyebilir.

Esneme geri dönüşünü telafi etmek için kasıtlı olarak fazla bükme yapılması gerekir. Eğer son parçanızın 90 derecelik bir açıya sahip olması gerekiyorsa, şekillendirme kalıbınız bu parçayı hedef açıya ulaşması için geri dönüşten sonra 87 veya 88 dereceye kadar bükebilir. Tam telafi miktarının belirlenmesi, malzeme özelliklerini, büküm yarıçapını ve şekillendirme yöntemini anlaymayı gerektirir.

Mühendisler, esneme geri dönüşünü yönetmek için çeşitli stratejiler kullanır:

- Aşırı büküm: Parçayı hedef açıdan fazla şekillendirerek esneme geri dönüşünün parçayı istenen spesifikasyona getirmesini sağlamak

- Kaplama: Malzemenin daha kalıcı bir şekilde şekillenmesini sağlamak amacıyla büküm çizgisinde yüksek yerel basınç uygulamak

- Tabana oturtma (Bottoming): Plastik deformasyonu maksimize etmek için punch'ı kalıp boşluğuna tam olarak bastırmak

- Gerilme ile bükme: Şekillendirme sırasında elastik bileşeni azaltmak amacıyla gerilme uygulamak

Modern simülasyon araçları, fiziksel kalıpların üretilmesinden önce geri yayılma davranışını tahmin eder; bu da mühendislerin sorunları deneme aşamasında keşfetmek yerine başlangıç tasarımlarına telafi önlemleri eklemelerini sağlar.

Aralık Hesaplamaları ve Parça Kalitesi Üzerindeki Etkileri

Punch ve kalıp arasındaki boşluk—kesme aralığı—küçük bir ayrıntı gibi görünebilir; ancak bu, kenar kalitesini, takım ömrünü ve boyutsal doğruluğu temelden belirler. Yanlış ayarlanırsa aşırı kenar döküntüsü (bur), erken aşınma veya teknik şartnamelere uymayan parçalarla karşılaşacaksınız.

Temel bir mühendislik ilkesi olarak optimal kesme aralığı, genellikle malzeme kalınlığının bir yüzdesi olarak ifade edilir; bu oran, malzeme türüne ve istenen kenar özelliklerine bağlı olarak her bir tarafta genellikle %5 ila %15 arasında değişir.

Aşırı az boşluk, punşun ve kalıbın gerekenden daha fazla çalışmasına neden olur. Kesme kenarları aşırı gerilime maruz kalır ve aşınma hızlanır. Parçalarda uygun kırılma bölgeleri oluşmadan parlak kenarlar görülebilir ve çıkarma kuvvetleri önemli ölçüde artar.

Aşırı boşluk ise farklı sorunlara yol açar. Malzeme temiz bir kesme yerine çekilerek işlendiğinden, kenar çentikleri (burrlar) belirgin hâle gelir. Delik çapları tolerans değerlerini aşar ve kenar kalitesi düşer. Alüminyum gibi yumuşak malzemelerin kesimi için kullanılan kalıplar, daha sert çeliklerin işlenmesinde kullanılan kalıplara kıyasla genellikle daha dar boşluklar gerektirir.

İşte yaygın malzemeler için pratik bir referans:

| Malzeme Türü | Önerilen Boşluk (kalınlığın %'si, her bir taraf için) |

|---|---|

| Yumuşak Alüminyum | 5-7% |

| Hafif Çelik | 7-10% |

| Paslanmaz çelik | 10-12% |

| Yüksek dayanımlı çelik | 12-15% |

Bu yüzdelik değerlerin her biri punşun bir tarafına uygulandığını, dolayısıyla toplam boşluğun bu değerlerin iki katı olduğunu unutmayın. %8 boşluk oranı ile işlenecek 0,060 inç kalınlığındaki yumuşak çelik bir parça için punşun her bir tarafında 0,0048 inç boşluk, toplamda ise 0,0096 inç boşluk gereklidir.

Şerit Düzeni Optimizasyonu İlkeleri

İlerlemeli kalıp işlemlerinde şerit yerleşim tasarımı, yapacağınız tek başına en etkili mühendislik karar olabilir. Bu tasarım, malzeme kullanım oranını, istasyon sıralamasını ve son olarak kalıp pres sisteminizin hedef hızlarda kaliteli parçaları güvenilir bir şekilde üretebilip üretmediğini belirler.

İlerlemeli kalıp uzmanlarına göre Jeelix , "şerit yerleşim tasarımı, bir kalıbın başarısı ya da başarısızlığı büyük ölçüde belirler." Üretimden sonra hurdaya ayrılmasına rağmen şerit, birden fazla kritik işlev üstlenir: taşıyıcı, sabitleme elemanı ve gelişmekte olan parçalar için geçici çerçeve olarak kullanılır.

Etkin şerit yerleşimleri, birbirleriyle çatışan birkaç amacı dengeler:

- Malzeme kullanımı: Parçaları verimli bir şekilde yerleştirerek ve taşıyıcı genişliğini azaltarak hurda miktarını en aza indirmek

- Besleme güvenilirliği: Tüm istasyonlardan tutarlı bir şekilde ilerleyebilmesi için yeterli taşıyıcı dayanımını korumak

- Süreç uygulanabilirliği: Şekillendirme işlemlerine yeterli erişim sağlamak ve gerekli yerlerde malzeme akışına izin vermek

- Kılavuz deliği konumu: Tüm işlemler sırasında korunacak ve doğru konumlandırmayı sağlayacak referans deliklerinin belirlenmesi

Mühendisler, maksimum dayanımı koruyan katı taşıyıcılar ile şekillendirme sırasında malzemenin uzamasına izin veren yarık tasarım arasında seçim yapar. Derin çekme veya karmaşık geometriler gerektiren parçalar için stratejik olarak yerleştirilen "uzama ağları", şeride esneklik kazandırır—böylece malzeme, taşıyıcıdan şekillendirme bölgelerine yırtılmadan akabilir.

Tek taraflı taşıyıcılar parçaları tek bir kenardan asarak üç yüzeye erişim sağlar ancak besleme kararsızlığına yol açma riski taşır. İki taraflı taşıyıcılar üstün denge ve doğruluk sağlar; bu nedenle hizalama hatası ciddi sorunlara neden olacak hassas bileşenler veya büyük parçalar için tercih edilir.

Modern Kalıp Geliştirme Sürecinde Simülasyonun Rolü

Dijital simülasyon yaygınlaşmadan önce, kalıp geliştirme temelde bilgili bir deneme-yanılma süreciydi. Mühendisler, tecrübelerine dayanarak takımları inşa eder, bunları preslere monte eder ve fiziksel denemeler sırasında sorunları tespit ederdi. Her yineleme, zaman, para ve malzeme tüketirdi.

Günümüzde Bilgisayar Destekli Mühendislik (CAE) ve Sonlu Eleman Analizi (FEA), bu süreci dönüştürmüştür. Mühendisler artık herhangi bir fiziksel takım üretmeden önce, tüm sac şekillendirme sırasını sanal ortamda simüle ederek malzemenin davranışını öngörür ve olası kusurları belirler.

Modern simülasyon yetenekleri şunları içerir:

- Şekillendirilebilirlik Analizi: Yırtılma, buruşma veya aşırı incelme riski taşıyan bölgelerin tespiti

- Springback Tahminleri: Elastik geri dönüşümün hesaplanması, böylece ilk takım tasarımı sırasında telafi önlemleri alınabilir

- Malzeme akışı görselleştirilmesi: Metalin şekillendirme işlemlerinde nasıl hareket ettiğinin anlaşılması

- Gerilme dağılımı haritalandırılması: Erken takım aşınmasına neden olabilecek yüksek gerilim bölgelerinin tespiti

- Süreç optimizasyonu: En uygun çözümleri bulmak için farklı yaklaşımların sanal ortamda test edilmesi

Bu "tahmin-et-ve-optimize-et" yaklaşımı, maliyetli fiziksel yinelemeleri ucuz dijital deneylerle değiştirir. Mühendisler, daha önce tek bir fiziksel deneme için gereken sürede onlarca tasarım varyasyonunu test edebilir. Sonuç? Daha hızlı geliştirme döngüleri, kalıp maliyetlerinde azalma ve ilk üretim çalıştırmasından itibaren kaliteli parçalar üreten kalıplar.

Kalıpların belirlenen ömürleri boyunca güvenilir şekilde çalışmasını sağlayan temel mühendislik prensipleri—boşluk hesaplamalarından simülasyonla desteklenen geliştirme yöntemlerine kadar—bu kalıplar için temel oluşturur. Ancak bu araçların nerede uygulandığını anlamak, bu kadar yüksek hassasiyetin neden önemli olduğunu bağlamlandırmamızı sağlar; bu da bizi pres kalıbı teknolojisine bağımlı olan çeşitli sektörler konusuna götürür.

Pres Kalıbı Teknolojisinin Sektör Uygulamaları

Sürdüğünüz otomobilinden cebinizdeki akıllı telefona kadar, metal pres kalıpları; modern yaşamı tanımlayan bileşenleri şekillendirir. Kalıp mühendisliği ilkeleri sabit kalmakla birlikte, her sektörün araç tasarımı, malzeme seçimi ve üretim yaklaşımları üzerinde etkili olan benzersiz gereksinimleri vardır. Bu sektör özelindeki gereksinimleri anlamak, neden hassasiyetin önemli olduğunu ve makine kalıp teknolojisinin çok farklı imalat ihtiyaçlarına nasıl uyum sağladığını takdir etmenizi sağlar.

Pres kalıp teknolojisinin, araç gereksinimlerini şekillendiren belirgin önceliklere sahip büyük imalat sektörlerine nasıl hizmet ettiğini inceleyelim.

Otomotiv İmalatı İçin Kalıp Gereksinimleri

Tek bir otomotiv gövdesinde yüzlerce preslenmiş bileşen bulunduğunu göz önünde bulundurduğunuzda, otomotiv sektörünün metal pres kalıplarının en büyük tüketicisi olmasını nedenle anlarsınız. Sektör analizlerine göre LSRPF metal presleme işlemi, kapılar, motor kapakları ve şasi bileşenleri gibi karoser parçalarının üretiminde kritik bir rol oynar; çünkü "preslenmiş parçalar, dayanıklılığı korurken ağırlığı azaltır ve böylece araç performansını ve yakıt verimliliğini artırır."

Otomotiv kalıpları gereksinimleri üç öncelik etrafında şekillenir:

- Yüksek hacimli tutarlılık: İlerlemeli ve taşımalı kalıplar, en az değişkenlikle milyonlarca özdeş parça üretmelidir. Pazartesi günü preslenen bir kapı paneli, aylar sonra üretilen bir panelle tam olarak aynı olmalıdır.

- Malzeme Verimliliği: Çelik maliyetleri önemli üretim giderlerini oluşturduğundan, optimize edilmiş şerit yerleşimleri ve minimum hurda miktarı doğrudan karlılığı etkiler.

- Hızlı Ürün Değişimi: Modern üretim esnekliği gerektirir. Kalıplar, farklı araç modellerine ve üretim programlarına hızlı ayar değişiklikleriyle uyum sağlayabilmelidir.

Sac metal kalıp pres operasyonları ile üretilen tipik otomotiv bileşenleri arasında karoser parçaları, yapısal takviyeler, koltuk bağlantı parçaları, motor bağlayıcıları, fren bileşenleri ve iç mekân süsleme parçaları yer alır. Her biri, hafif çelikten ileri düzey yüksek mukavemetli çelik türlerine kadar değişen özel malzemelere uygun olarak tasarlanmış kalıplama ekipmanları gerektirir; bu durum, deneyimli kalıp mühendislerini bile zorlar.

Havacılık Uygulamalarındaki Hassasiyet Gereksinimleri

Bir kaç тысячth inçlik (0,001 inçlik) tolerans sapmasının uçak güvenliğini tehlikeye atabileceği bir bileşeni hayal edin. Bu, havacılık üreticilerinin karşılaştığı gerçekliktir; burada hassasiyet, üretim hızını her zaman geçer.

Havacılık kalıp uygulamaları, öncelikle dar toleransları ve malzeme izlenebilirliğini vurgular. Bileşenler, kesin spesifikasyonlara uymak zorundadır; aynı zamanda üretim sürecinin her yönünü takip eden belgelendirme sistemi gereklidir. İmalat sanayisi araştırmaları, havacılık uygulamalarının "uçak verimliliğini artırmak amacıyla genel ağırlığı en aza indirgeyerek mükemmel dayanıklılık ve mukavemet özelliklerine sahip metal pres parçaları" gerektirdiğini belirtmektedir.

Havacılıkta kullanılan dövme kalıpları, genellikle titanyum, Inconel ve havacılık sınıfı alüminyum gibi özel alaşımlarla çalışır; bu malzemeler, geleneksel çelik presleme işlemlerinden farklı yaklaşımlar gerektirir. Bu malzemeler, ısıtılmış işlem koşulları, özel yağlayıcılar ve benzersiz zorluklarına karşı dayanabilmesi için yüksek kaliteli takım çeliklerinden veya karbürden üretilmiş kalıplar gerektirebilir.

Tipik havacılık preslenmiş bileşenler şunlardır:

- İç yapısal elemanlar: Gövde boyunca yer alan bağlantı parçaları, klipler ve takviye elemanları

- Dış paneler: Kesin konturlar ve tutarlı kalınlık gerektiren gövde kaplama bölümleri

- Motor bileşenleri: Isıtma kalkanları, montaj donanımları ve kanal elemanları

- Kontrol yüzeyi parçaları: Mafsallar, aktüatör bağlantı parçaları ve bağlantı elemanları

Havacılıkta üretim hacimleri genellikle otomotiv sektöründen daha düşüktür; ancak kalite gereksinimleri nedeniyle her parça önemli ölçüde daha değerlidir. İniş takımı bileşenleri üreten bir dövme kalıbı, her parti için kapsamlı muayene protokolleriyle doğrulanarak yıllarca orta hızlarda çalışabilir.

Elektronik Endüstrisinde Küçültme Zorlukları

Ne kadar küçük olabilirsiniz? Elektronik üreticileri bu soruyu sürekli sormaktadır; çünkü bileşenlerin milimetre cinsinden (inç yerine) ölçülmesini sağlayan kalıplara ihtiyaç duyulmaktadır.

Elektronik endüstrisi, LSRPF uzmanlarının "bağlayıcılar, uçlar, kalkanlar ve muhafazalar gibi son derece yüksek hassasiyete sahip küçük bileşenler" olarak tanımladığı şeyi talep eder. Bu pres parçaları, diğer sektörlerde olağanüstü kabul edilecek düzeyde toleranslara sahip olmalıdır—bazen boyutlar on binde birkaç inçlik (0,0001 inç) aralıkta tutulur.

Elektronik uygulamalar şunları içerir:

- Konektörler ve terminaller: Güvenilir elektrik bağlantıları için hassas geometriler gerektiren çok küçük temas pimleri ve yuvaları

- Isı Dağıtıcılar: İşlemcilerden ve güç bileşenlerinden termal enerjiyi dağıtan kanatlı yapılar

- RF kalkanları: Duyarlı devreler arasında elektromanyetik girişimi önleyen muhafazalar

- Pil bağlantı noktaları: Güvenilir güç iletimi için tutarlı basıncı sağlayan yay elemanları

- Cihaz kabinetleri: Akıllı telefonlar, tabletler ve bilgisayar ekipmanları için muhafazalar

Elektronik üretiminde ilerlemeli kalıplar öncülük eder; genellikle hacim taleplerini karşılamak için yüksek hızlarda çalışır. Mini boyut, kalıp bileşenlerinin kendisini de son derece küçük hâle getirir ve gerekli hassasiyeti sağlamak için özel imalat teknikleri ve malzemeler gerektirir.

Ev Aletleri ve Tüketici Ürünleri Uygulamaları

Evinizde dolaşın ve üzerine baskı (stamping) uygulanmış metal parçaları sayın. Buzdolabı panelleri, çamaşır makineleri tamburları, mikrodalga fırın muhafazaları, IKH bileşenleri — baskı işlemi sahip olduğunuz neredeyse her ev aletine dokunur.

Cihaz üretimi, dayanıklılık gereksinimlerini estetik taleplerle dengeler. Görünür bileşenler, boyama veya yüzey işlemi için uygun yüzeylerle kalıplardan çıkmalıdır; buna karşılık iç yapılar dayanıklılığı ve maliyet verimliliğini önceliklendirir. Sanayi kaynakları "Metal presleme işleminin ev aletlerinin yüksek dayanıklılık ve estetik gereksinimlerini karşıladığını" doğrulayın.

Yaygın cihaz presleme parçaları şunlardır:

- Dış muhafazalar: Buzdolabı kapıları, çamaşır makinesi üst kapakları, kurutma makinesi panelleri

- İç yapılar: Tambur destekleri, motor bağlantı elemanları, bağlantı parçası montajları

- Isı değiştirici bileşenleri: Buharlaştırıcı kanatçıkları, kondansatör plakaları

- Donanım: Mafsallar, kilit mekanizmaları, tutamak bağlantı elemanları

Tüketici ürünleri bu listeyi daha da uzatır—mutfak eşyaları, bahçecilik aletleri, spor malzemeleri ve dekoratif ürünlerin tümü, verimli üretim için sac kesme işlemlerine dayanır. Pres kalıp teknolojisinin çok yönlülüğü, ürün kategorileri boyunca tutarlı kaliteyi sağlar.

Genel Endüstriyel ve Özel Uygulamalar

Büyük tüketici sektörlerinin ötesinde, metal pres kalıpları sayısız özel uygulamada kullanılır:

- İnşaat ve bina: Çatı panelleri, yapısal bağlantı parçaları, kiriş askıları ve mimari süsleme elemanları

- Tıbbi Cihazlar: Cerrahi aletler, tanı cihazlarının muhafazaları, biyouyumlu malzemeler gerektiren tedavi cihazı bileşenleri

- Enerji sistemleri: Güneş paneli çerçeveleri, rüzgâr türbini bileşenleri, elektrik dağıtım donanımı

- Askeri ve Savunma: Araç zırhları, silah sistemleri bileşenleri, iletişim ekipmanlarının muhafazaları

Her uygulama, benzersiz gereksinimler getirir. Tıbbi parçaların preslenmesi, malzeme izlenebilirliğini ve kontaminasyon önlemini gerektirir. Askerî spesifikasyonlar genellikle sert koşullar altında aşırı dayanıklılık ister. Enerji uygulamaları ise dış mekânlarda kullanılan tesisler için korozyon direncine odaklanabilir.

Bu çeşitli sektörleri bir araya getiren ortak nokta, doğru şekilde tasarlanmış ve iyi bakılmış kalıp ekipmanlarına duyulan bağımlılıklarıdır. Otomotiv gövde panelleri mi üretiyor olursanız yoksa tıbbi cihaz bileşenleri mi üretiyor olursanız, kalıp mühendisliğinin temel ilkeleri hep aynı kalır—ancak bu ilkelerin uygulanması sektörler arasında büyük ölçüde değişebilir.

Sektörel uygulamaları anlama, kalıp bakımı ve ömür yönetiminin neden bu kadar kritik hâle geldiğini açıkça gösterir. Aşınmış bir kalıp yalnızca düşük kaliteli parçalar üretmez—aynı zamanda incelediğimiz tüm sektörlerde üretim operasyonlarının tamamını da aksatır.

Kalıp Bakımı ve Ömür Yönetimi

Kalıp ekipmanınız önemli bir yatırım temsil eder—ancak en iyi mühendislikle tasarlanmış kalıplar bile uygun bakım görmemişse tutarlı sonuçlar vermez. Şaşırtıcı bir şekilde, birçok üretici üretim çıktılarına yoğunlaşırken, kalıplarının zirve verimlilikte çalışmasını sağlayan sistematik bakımı göz ardı eder. Bu ihmalkârlık, bakım maliyetlerinin kendisinden çok daha fazla maliyet yaratır.

Kalıp bakım uzmanlarına göre Phoenix Grubu , "Kalıp atölyesi yönetim sisteminin—kalıp bakım ve tamir süreçleri de dahil olmak üzere—yetersiz tanımlanması, pres hattı verimliliğini büyük ölçüde düşürür ve maliyetleri artırır." Yetersiz bakım, bir dizi soruna neden olur: üretim sırasında kalite kusurları, artan hurda oranları, sevkiyat gecikmeleri ve önceden önlenmesi mümkün olan pahalı acil tamiratlar.

Kalıp yatırımlarını maksimize eden üreticiler ile sürekli kalıp kaynaklı üretim sorunlarıyla mücadele eden üreticileri ayıran önleyici uygulamaları ve uyarı işaretlerini inceleyelim.

Uzatılmış Kalıp Ömrü İçin Önleyici Bakım Programları

Kalıp presleme işlemlerini bir otomobil sürmek gibi düşünün. Motorunuz sıkışana kadar yağınızı değiştirmekten kaçınırız—ancak birçok üretici, kalıplarıyla temelde aynı şeyi yapmaktadır. Önleyici bakım, üretim süreçlerini bozmadan önce olası sorunlara müdahale eder.

Etkili bakım, sistematik muayene protokollerinden başlar. Her üretim çalışmasından sonra kalıp geri döndüğünde, yetkili personel tarafından depolamadan önce durumu değerlendirilmelidir. Bu muayene, sorunların henüz küçük olduğu aşamada tespit edilmesini sağlar—aynı zamanda çözümlerin hâlâ uygun maliyetli olduğu dönemdedir.

Her üretim çalışmasından sonra bu sıralı muayene sürecini uygulayın:

- Tüm kalıp bileşenlerini ayrıntılı şekilde temizleyin yağlayıcı artıklarını, metal parçacıklarını ve depolama sırasında aşınmayı hızlandıran veya korozyona neden olan diğer kirleticileri uzaklaştırmak için.

- Kesme kenarlarını görsel ve dokunsal olarak inceleyin bir sonraki üretim çalışmasında çapak oluşumuna veya boyutsal sorunlara neden olabilecek çentikler, çatlaklar veya aşırı aşınmaları tespit etmek amacıyla.

- Üst kalıp ve alt kalıbın hizalamasını kontrol edin pres darbeleri arasında hizalama bozukluğunu gösteren tanık izleri ve aşınma desenlerini inceleyerek.

- Kalıp tabanının durumunu doğrulayın çatlaklar, kılavuz pim burçlarında aşınma ve hizalamayı etkileyebilecek montaj yüzeylerinde herhangi bir hasar için.

- Soyucu plakaları ve baskı yastıklarını inceleyin sac işleme operasyonları sırasında malzeme kontrolünü etkileyebilecek aşınma, çizik veya hasar için.

- Bulunları iş emri sistemine kaydedin böylece üretim planlaması personeli, bir sonraki üretim gereksinimi öncesinde onarımları önceliklendirebilir.

- Tüm açık yüzeylere uygun pas önleyici uygulayın kalıpları depolamaya taşımadan önce.

Yağlama gereksinimleri, kalıp tasarımı ve işlenen malzemelere bağlı olarak değişir. Bazı işlemler minimum yağlamayı gerektirirken, diğerleri—özellikle derin çekme uygulamaları—yüzey kaymalarını (galling) önlemek ve şekillendirme kuvvetlerini azaltmak için tutarlı bir yağlayıcı uygulaması gerektirir. Her kalıp seti için operasyonel gereksinimlerine dayalı olarak özel yağlama protokolleri oluşturun.

Kesme kenarlarının bilenme programları tahminlere dayandırılmamalıdır. Gromax Precision'in önerdiği gibi, "Delici uçların ne zaman bilenmesi veya takımların ne zaman değiştirilmesi gerektiğine dair tahminde bulunmak yerine, bobin sayımı, vuruş kayıtları ve tahmine dayalı modelleme yöntemlerini kullanarak proaktif, reaktif olmayan bir önleyici bakım programı oluşturun." Bilenmeler arasındaki darbe sayılarını izleyin ve keyfi aralıklar yerine gerçek aşınma desenlerine dayalı eşik değerler belirleyin.

Doğru depolama, üretim aralarında yatırımınızı korur. Kalıpları mümkünse iklim kontrollü ortamlarda saklayın ve korozyona neden olan nem kaynaklarından uzak tutun. Kalıp tabanlarını bükülmemesi için yeterince destekleyin ve operatörlerin ihtiyaç duyulduğunda kalıpları hızlıca bulabilmesi için açık ve net tanımlamaları koruyun.

Kalıp Aşınmasının Belirtilerini Tanımak

Mükemmel önleyici bakım uygulansa bile kalıp parçaları zamanla aşınır. Erken uyarı belirtilerini tanımak, üretim başarısızlığı sonrası aceleyle müdahale etmek yerine planlı duruş süreleri içinde onarımları zamanlamayı sağlar.

Kalıp ekipmanınızın dikkat gerektirdiğini gösteren aşağıdaki belirtilere dikkat edin:

- Kabarık oluşumu: Doğru şekilde bakımlı kesme kenarları, üzerine basılan parçalarda kenar kıvrımı (bur) oluşturduğunda, muhtemelen aşınma nedeniyle açıklıklar değişmiştir. Küçük bur’lar erken aşınma aşamasını; yoğun bur’lar ise kalıbın bakım penceresini çoktan geçmiş olduğunu gösterir.

- Boyutsal Sürüklenme: Parçaların tolerans dışına yavaş yavaş çıkması—deliklerin büyümesi, bükümlerin açı değiştirmesi veya özelliklerin konum değiştirmesi—genellikle kesme elemanlarında, yönlendirme pimlerinde veya kalıp tabanı burmalarında aşınmayı işaret eder.

- Artan tonaj gereksinimleri: Modern servo presler ve yeniden donatılmış yük izleme sistemleri, kuvvet imzasındaki değişiklikleri tespit edebilir. Sektör uzmanları, "Tonajda yavaş bir artış, genellikle körelmiş kalıp takımlarını veya hizalama hatasını gösterir; bu, toleranslar çok fazla kaymadan çok önce bakım yapılması gerektiğine dair kritik ipuçlarıdır." ifadesini kullanmaktadır.

- Yüzey kalitesinde bozulma: Şekillendirilmiş parçalarda çizikler, yapışma izleri veya pürüzlü yüzeyler, şekillendirme yüzeylerinde aşınma veya yetersiz yağlamayı gösterir.

- Parça kalitesinde tutarsızlık: Aynı üretim partisinden alınan parçalarda önemli ölçüde çeşitlilik gözlemlendiğinde, hizalama sorunları veya aşınmış konumlama özellikleri sorunun nedeni olabilir.

Gelişmiş izleme araçları, sorun tespitini hızlandırır. Sektör uzmanlarına göre, yapay zekâ destekli İstatistiksel Süreç Kontrol (SPC) sistemleri, "manuel muayeneyle yalnızca tespit edilebilecek kadar ince eğilimleri—örneğin artan kenar döküntülerini veya boyutsal kaymayı—daha erken tespit eder." Satıh içi görsel muayene sistemleri, üretim devam ederken mikro düzeydeki boyutsal değişimleri gerçek zamanlı olarak yakalar ve sorunları, üretim hattının sonunda reddedilmeden önce tanımlar.

Yeniden taşlama ile Yenileme Kararları

Kesme kenarları köreltiğinde veya şekillendirme yüzeyleri aşındığında, temel bir soruyla karşı karşıya kalırsınız: mevcut bileşenleri yeniden taşlamak mı yoksa tamamen değiştirmek mi? Bu karar, birkaç faktöre bağlıdır.

Taşlama aşağıdaki durumlarda ekonomik açıdan mantıklıdır:

- Aşınma, yeterli malzeme kalınlığını korurken kaldırılabilecek yüzey katmanlarıyla sınırlıdır

- Bileşenler geometrik doğruluklarını korur ve teknik özelliklere uygun hâle getirilebilir

- Yeniden taşlama maliyeti ile kurulum süresi toplamı, yenileme maliyetinden önemli ölçüde düşüktür

- Yeniden taşlamadan sonra kalıp ömrünün yeterli kısmı kalmıştır ve bu yatırımın haklı çıkarılması mümkündür

Yerine koyma şu durumlarda gerekli hale gelir:

- Birden fazla yeniden öğütme döngüsü, mevcut malzemeyi tüketmiştir; bu nedenle parçalar daha fazla kullanım için çok ince kalmıştır

- Hasar yüzey aşınması ötesine geçmiştir—yeniden öğütme işlemiyle giderilemeyecek çatlaklar, kırıklar veya çarpılmalar

- Önceki yeniden öğütme işlemlerinden kaynaklanan birikmiş boyutsal değişiklikler, kalıbı kabul edilebilir tolerans sınırlarının dışına itmiştir

- Yedek parçaların maliyeti ve tedarik süresi, yeniden öğütme maliyetleriyle kıyaslanabilir düzeydedir

Kalıbın toplam ömrünü etkileyen faktörler arasında işlenen malzeme (aşındırıcı malzemeler aşınmayı hızlandırır), üretim hacmi, presin hizalanması ve durumu ile operatör uygulamaları yer alır. İyi bakımlı bir pres üzerinde temiz alüminyum işleyen bir kalıp, hizalama sorunları olan ekipman üzerinde aşındırıcı paslanmaz çelik işleyen aynı kalıba kıyasla on kat daha uzun ömürlü olabilir.

Her kalıp seti için ayrıntılı kayıtlar tutmak, yeniden taşlama veya değiştirme işlemlerinin ne zaman gerekli olacağını öngörmenize olanak tanır; böylece arızalara tepki vermek yerine planlı bakım süresi içinde bu işlemleri gerçekleştirebilirsiniz. Bu proaktif yaklaşım—sistematik denetim, verilere dayalı bakım planlaması ve erken sorun tespiti birleşimi—kalıp bakımı işlemlerini bir maliyet merkezinden rekabet avantajına dönüştürür.

Bakım gereksinimlerini anlayarak, kalıp kalitesinin üretim sonuçlarınız üzerinde doğrudan nasıl bir etkiye sahip olduğunu değerlendirmeye hazırlanırsınız; bu bağlantı, sadece basit parça üretimi ötesinde, toplam sahip olma maliyeti (TSM) değerlendirmelerine kadar uzanır.

Kalıp Performansı ve Üretim Kalitesi

Kaliteli takım tezgâhlarına yatırım yaptınız ve sağlam bakım uygulamaları geliştirdiniz—ancak bu kararlar, üretim sonuçlarına gerçekten nasıl yansıyor? Kalıp kalitesi ile üretim çıktıları arasındaki bağlantı her zaman açık olmayabilir; yine de bu ilişki, parça tutarlılığından işletmenizin net kârına kadar her şeyi etkiler. Bu ilişkiyi anlayarak, yıllar boyunca size kazanç sağlayan takım tezgâhı yatırımlarıyla ilgili bilinçli kararlar verebilirsiniz.

Pres kalıp setinizi, tüm üretim sisteminizin temeli olarak düşünün. Bir temeli sağlam olmayan bina zamanla çatlaklar ve yapısal sorunlar gösterdiği gibi, düşük kaliteli takım tezgâhları üzerine kurulan üretim de kaçınılmaz olarak kalite sorunlarına, verimlilik kayıplarına ve zaman içinde biriken gizli maliyetlere yol açar.

Kalıp Kalitesi Üretim Verimliliğini Nasıl Etkiler?

Hiç, mükemmel tasarlanmış bir ilerlemeli kalıbın tam hızda çalışırken yaptığı işlemi izlediniz mi? Parçalar, operatör müdahalesine gerek kalmadan, her vuruşta tutarlı bir şekilde ortaya çıkar. İşte kaliteye dayalı kalıpçılık bunu sağlar—ancak bu avantajlar, etkileyici çevrim sürelerinin çok ötesine uzanır.

LMC Industries tarafından yapılan üretim verimliliği araştırmasına göre, ilerlemeli kalıp ile presleme işlemi "çok sayıda ayrı işleme ihtiyaç duymayı ortadan kaldırarak üretim süresini ve maliyetlerini büyük ölçüde azaltır." Bu verimlilik avantajı, doğrudan kalıp kalitesinden kaynaklanır. Pres işlemlerinde kullanılan kalıp setleri hassas bir şekilde mühendislik olarak tasarlandığında, her vuruşta hurda yerine kullanılabilir parçalar üretilir.

Kaliteye dayalı kalıpçılık, verimliliği birkaç mekanizma aracılığıyla etkiler:

- Kısaltılmış Dinlenme Zamanı: Hassasiyetle üretilen metal presleme kalıp setleri, hizalamayı daha uzun süre korur; bu nedenle ayarlama veya onarım amacıyla üretim durdurulmaları daha az olur

- İlk geçişte daha yüksek verim: Parçalar ilk denemede teknik özelliklere uygun olarak üretilir; bu da zaman ve kaynak tüketen yeniden işlenme süreçlerini ortadan kaldırır

- Daha hızlı çevrim süreleri: İyi tasarlanmış kalıplar, preslerin kalite kaybı olmadan optimum hızlarda çalışmasını sağlar

- Tutarlı çıktı: Boyutsal kararlılık, bir üretim partisinin başlangıcında üretilen parçaların saatler veya günler sonra üretilen parçalarla aynı olmasını sağlar

Doğru şekilde tasarlanmış ve bakımı yapılmış kalıplarla elde edilebilen tolerans kapasiteleri, genellikle daha düşük kaliteli kalıp takımlarıyla çalışan üreticileri şaşırtır. Sektör uzmanları, kaliteli ilerlemeli kalıpların "aşırı özel gereksinimleri tutarlı bir şekilde karşılayan bileşenler" ürettiğini doğrular; bu kalıplar, alternatif üretim yöntemlerine kıyasla daha dar toleranslara ve üstün parça doğruluğuna sahiptir.

Bu hassasiyet, doğrudan aşağı akış montaj işlemlerini etkiler. Şekillendirilmiş bileşenler, belirtilen özellikler dahilinde montaj istasyonlarına ulaştığında, ilk denemede doğru şekilde bir araya gelir. Operatörler, parçaları seçmek, zorlamak ya da montajları reddetmek için zaman harcamaz. Binlerce montaj döngüsü boyunca bu birikimsel etki, önemli ölçüde üretkenlik kazanımına dönüşür.

Kalıp Hassasiyeti ile Parça Tutarlılığı Arasındaki İlişki

Birkaç ay boyunca bir milyon parça ürettiğinizi hayal edin. Bir milyonuncu parça, bir numaralı parça ile aynı olacak mı? Kaliteli kalıplar ve doğru bakım ile cevap evet olmalıdır.

Parça tutarlılığı, birbirleriyle bağlantılı birkaç kalıp özelliğine bağlıdır:

- Boyutsal Stabilite: Kalıp tabanları, kılavuz sistemleri ve bileşen montajları, uzun süreli üretim süreçleri boyunca birbirleriyle olan ilişkilerini korumalıdır

- Aşınma Direnci: Kesme kenarları ve şekillendirme yüzeyleri, parça boyutlarını yavaş yavaş değiştirebilecek şekilde aşınmaya karşı dirençli olmalıdır

- Termal yönetim: Üretim hızlarında çalışan kalıplar, ısı üretir; bu ısı, uygun şekilde yönetilmediğinde genleşmeye ve boyutsal değişime neden olabilir

- Malzeme kontrolü: Soğutucular (stripper’lar), yönlendiriciler (pilotlar) ve besleme sistemleri, her vuruşta malzemeyi tam olarak aynı konuma getirmelidir

Bu unsurlar bir arada çalıştığında, üreticiler kalite açısından kritik uygulamaların gerektirdiği üretim tutarlılığını sağlar. Örneğin otomotiv tedarikçileri, süreçlerinin zaman içinde yeteneklerini koruduğunu kanıtlayan İstatistiksel Süreç Kontrolü (SPC) verilerini göstermek zorundadır. Bu yetenek, doğrudan kalıp ve açma-tutma sistemi hassasiyetinden kaynaklanır.

Toplam Sahip Olma Maliyeti DüşünCELER

Birçok satın alma kararı burada yanlış gider: Gerçek üretim ekonomisini belirleyen faktörleri göz ardı ederken yalnızca başlangıçtaki kalıp maliyetine odaklanmak.

Manor Tool’un toplam maliyet analizine göre: "Yüksek kaliteli metal pres parçalarının büyük ölçekte üretimi, kalıp ve açma-tutma sistemiyle başlar. Bunlar, tüm süreçte en kritik bileşenlerdir." Araştırmaları, kaliteli kalıpların "parça kalitesini korumak için herhangi bir bakım gerektirmeden 1.000.000+ vuruş gerçekleştirebildiğini", daha düşük kaliteli alternatiflerin ise "çok daha hızlı aşındığını ve hataları ile kusurları çok daha erken ortaya çıkardığını" göstermektedir.

Gerçek maliyet resmi, başlangıç satın alma fiyatından çok daha fazlasını içerir:

| Kalite Faktörü | Üretim Sonuçlarına Etkisi | Maliyet Sonuçları |

|---|---|---|

| Kalıp Çeliği Sınıfı ve Sertliği | Aşınma oranını ve bakım aralıklarını belirler | Daha yüksek başlangıç maliyeti, uzatılmış kullanım ömrü ile telafi edilir |

| Tasarım Hassasiyeti ve Simülasyonu | İlk geçiş onay oranlarını ve parça kalitesini etkiler | Atık, revizyon ve geliştirme yinelemelerinde azalma |

| Bileşen Hizalama Sistemleri | Üretim süreci boyunca boyutsal tutarlılığı sağlar | Daha düşük reddetme oranları ve montaj sorunları |

| YüzeyTedavileri ve kaplamalar | Kesme kenarını ve şekillendirme yüzeyinin ömrünü uzatır | Daha az sık sivrilendirme ve daha düşük değiştirme maliyetleri |

| Bakım Erişilebilirliği | Rutin bakım için gereken süreyi belirler | Daha düşük işçilik maliyetleri ve üretimin daha hızlı yeniden başlaması |

Hurda oranları, maliyet hesaplamalarında özel dikkat gerektirir. Frigate’ın yaptığı araştırmaya göre: "Her defasında kusurlu bir parça üretildiğinde bu parça atılmalı ve yerine yeni malzeme kullanılmalıdır. Bu durum, ham madde, işçilik ve enerji açısından daha fazla harcama yapılmasına neden olur." Kaliteli pres kalıp setleri, kusur kaynaklarını ortadan kaldıran yüksek hassasiyet sayesinde bu israfı en aza indirir.

Bu senaryoyu düşünün: Daha düşük maliyetli bir kalıp, ilk satın alma aşamasında 15.000 USD tasarruf sağlar ancak hurda oranını %2 artırır ve bakımını her 250.000 vuruşta değil, her 1 milyon vuruşta yapmak gerekir. Milyonlarca parça üretilen çok yıllık bir üretim programı kapsamında bu farklar, başlangıçtaki tasarrufun on katı kadar maliyete neden olur—buna, düşük kaliteli kalıpların genellikle beraberinde getirdiği üretim kesintileri, kalite sorunlarının müşteriye ulaşması ve müşteri ilişkilerine verilen zarar dahil değildir.

Sahip olma toplam maliyeti yaklaşımı, kalıp yatırımlarınızı değerlendirme şeklinizi kökten değiştirir. "Hangi kalıp daha az maliyetlidir?" sorusu yerine artık sorulan: "Hangi kalıp, üretim ömrü boyunca kaliteli parça başına en düşük maliyeti sağlar?" Bu düşünce değişimi, rekabet avantajınızı güçlendiren, değil zayıflatan satın alma kararlarına yol açar.

Kalıp kalitesinin üretim ekonomisiyle nasıl bağlantılı olduğunu anlamak, sizin gerçekten önemli olanları net bir şekilde değerlendirmenizi sağlar—yani potansiyel kalıp tedarikçilerini değerlendirme konusunda netlik kazanmanızı sağlar; bu kritik beceriyi, tedarikçi seçim kriterleri ve sertifikasyon gereksinimlerini incelediğimiz bir sonraki bölümde ele alacağız.

Üretim ihtiyaçlarınıza Uygun Kalıp Çözümlerini Seçmek

Kalıp türlerini, malzemelerini ve mühendislik ilkelerini biliyorsunuz—ancak bu bilgiyi aslında performans gösteren bir kalıba dönüştürebilecek bir tedarikçi nasıl bulursunuz? Doğru kalıp ortağını seçmek, tüm kalıp programınızda muhtemelen en sonuçlu karardır. Yetkin bir tedarikçi, teknik şartnamedeki spesifikasyonlarınızı yıllarca sorunsuz çalışan hassas kalıplara dönüştürür. Yanlış bir seçim ise baş ağrısı, gecikmeler ve parça kalitesinde düşüşe neden olur; bu durum da tüm operasyonunuzu etkiler.

Ya ağır şekillendirme işlemlerinde bir hidrolik pres kalıp seti alıyor olun ya da sac metal imalatı için bükme kalıpları, değerlendirme kriterleri her zaman aynı kalır. Mükemmel kalıp tedarikçilerini, yalnızca yetkinlik iddiasında bulunanlardan ayıran unsurları inceleyelim.

Kalıp Tedarikçilerini Değerlendirirken Dikkat Edilmesi Gereken Temel Kriterler

Kritik bir üretim programını, teknik olarak başarılı konuşan ancak teslim edemeyen bir tedarikçiyle başlatmayı hayal edin. Böylece geliştirme sürecinizden aylarca zaman kaybetmiş, kullanılamayan kalıplara para harcamış ve artık müşterilerinize gecikmeleri açıklama zorunluluğuyla karşı karşıya kalmışsınızdır. Bu senaryo, olması gerektiği kadar sık gerçekleşmemesine rağmen sıklıkla yaşanmaktadır; ancak sistematik bir tedarikçi değerlendirmesiyle önlenebilir.

İmalat uzmanlarına göre Dewintech , "Bir tedarikçinin mühendislik yeteneklerini değerlendirmek, teknik uzmanlığını, tasarım esnekliğini, sorun çözme becerilerini ve geçmiş performansını değerlendirmeyi içerir." Bu çok boyutlu yaklaşım, bir tedarikçinin belirli gereksinimlerinizi karşılayıp karşılayamayacağını ortaya koymaktadır.

Hidrolik pres takımları veya dövme kalıbı tedarikçinizi seçerken aşağıdaki temel değerlendirme kriterlerini göz önünde bulundurun:

- Teknik bilgi derinliği: Mühendislik ekibi, malzemelerinizle ilgili metalürji, ısı işlem süreçleri ve imalat tekniklerini anlıyor mu? Uygulamanızla ilgili özel sorular sorun ve verdikleri yanıtların teknik düzeyini değerlendirin.

- Tasarım ve prototipleme hizmetleri: Tam üretim için kalıp üretimine geçmeden önce çizimlerinizi işlevsel prototiplere dönüştürebiliyorlar mı? Prototipleme hizmeti sunan tedarikçiler, mühendislik yeteneklerine duydukları güveni gösterirler.

- Benzetim ve doğrulama süreçleri: Fiziksel kalıpların oluşturulmasından önce malzeme davranışını öngörmek ve olası kusurları tespit etmek amacıyla CAE analizi ve sonlu elemanlar yöntemini kullanıyorlar mı? Bu yetenek, geliştirme aşamasındaki yinelemeleri büyük ölçüde azaltır.

- Benzer projelerdeki geçmiş başarıları: Uygulamalarınızla benzer alanlarda kalıp ve takımların başarıyla teslim edilmesini sağlamışlar mı? İlgili deneyimi gösteren vaka çalışmaları veya müşteri referansları talep edin.

- Sorun çözme yeniliği: Tasarımlarınıza iyileştirmeler önerebilirler mi, alternatif malzemeler önererek ya da performansı artıran veya maliyetleri azaltan üretim yöntemleri önerebilirler mi?

- Üretim hacmi kapasiteleri: Prototip miktarlarına mı yoksa yılda milyonlarca parça üretmeye mi ihtiyacınız var, tedarikçinin kalite kaybı yaşamadan ihtiyaçlarınızı karşılayacak şekilde ölçeklenebilirliğini doğrulayın.

Günümüzde sıkıştırılmış ürün geliştirme döngüleri nedeniyle prototipleme hızı özellikle dikkat gerektirir. TiRapid’in yaptığı araştırmaya göre; "3B yazdırma gibi hızlı prototipleme yöntemlerinin kullanımı, kalıplandıktan sonraki düzeltmelere kıyasla yeniden tasarım maliyetlerini %60’a kadar azaltabilir." Sadece beş gün gibi kısa sürede işlevsel prototipler üretebilen hızlı prototipleme hizmeti sunan tedarikçiler, tasarım doğrulamasını hızlandırır ve piyasaya çıkış süresini kısaltır.

İlk geçiş onay oranlarının önemi yadsınamaz. Kalıplar ilk üretim turunda kaliteli parçalar ürettiğinde, maliyetli yinelemelerden, takvim gecikmelerinden ve geliştirme aşamasında çözülmüş olması gereken sorunları takip etmenin yarattığı hayal kırıklığından kaçınmış olursunuz. Gelişmiş CAE benzetimi, potansiyel sorunları sanal ortamda tespit ederek ve çözererek bu yüksek ilk geçiş oranlarını doğrudan mümkün kılar.

Üreticiler gibi Shaoyi bu yeteneklerin uygulamada nasıl göründüğünü gösterirler. Mühendislik ekibleri, 93% ilk geçiş onay oranı korurken sadece 5 gün içinde hızlı prototipleme sunar—bu metrikler, pazarlama iddiaları yerine gerçek mühendislik yeterliliğini yansıtır. Bu hız ve doğruluk kombinasyonu, nitelikli bir hidrolik pres kalıbı tedarikçisinden beklemeniz gerekeni örnekler.

Kalıbın Kalite Güvencesinde Sertifikasyonun Rolü

Tedarikçinin kalite iddialarının gerçekliği nasıl doğrulanır? Sertifikalar, sistematik kalite yönetim uygulamalarının gerçekten mevcut olduğunu bağımsız olarak doğrular.

Otomotiv uygulamaları için IATF 16949 sertifikası, altın standartı temsil eder. Bu otomotiv özelindeki kalite yönetim sistemi, ISO 9001 temellerini esas alırken, kusur önleme, varyasyon azaltma ve israf eliminasyonu konularında katı gereksinimler ekler. Bu sertifikaya sahip tedarikçiler, büyük otomotiv OEM’lerinin talep ettiği yüksek düzeyde taleplere cevap veren süreçlere sahip olduklarını kanıtlamıştır.

Tedarikçi değerlendirme uzmanlarına göre: "Tedarikçinin ilgili mühendislik sertifikalarına veya kalite yönetim sertifikalarına (örneğin ISO 9001, ASME sertifikaları) sahip olup olmadığını kontrol edin. Bu sertifikalar, tedarikçinin mühendislik süreçlerinde yüksek standartlara bağlı kaldığını gösterebilir."

Aranacak temel sertifikalar şunlardır:

- IATF 16949: Otomotiv tedarik zincirine katılım için temel gereklilik; otomotiv sektörünün özel gereksinimlerine uygun, güçlü bir kalite yönetim sistemi olduğunu gösterir

- ISO 9001: Belgelenmiş süreçleri ve sürekli iyileştirme taahhüdünü gösteren temel kalite yönetim sistemi belgelendirmesi

- AS9100: Havacılık, uzay ve savunma sanayilerine hizmet veren tedarikçiler için özel olarak geliştirilmiş havacılık sektörüne yönelik belgelendirme

- ISO 14001: Sürdürülebilirlik odaklı müşteriler açısından giderek daha önemli hâle gelen çevresel yönetim belgelendirmesi

Belgelendirmelerin ötesinde, tedarikçinin gerçek kalite uygulamalarını değerlendirin. Giren malzemeleri denetliyor mu? Tamamlanmış kalıplar için hangi ölçüm ve denetim kapasitelerine sahiptir? Uygun olmayan durumları nasıl yönetiyor ve düzeltici faaliyetleri nasıl uyguluyor?

Shaoyi'nin IATF 16949 sertifikası, ileri düzey CAE simülasyon yetenekleriyle birleştirildiğinde, sertifikasyon ile mühendislik yeterliliğinin nasıl bir araya gelerek iş birliği yaptığı ortaya çıkar. Kusursuz sonuçları, sorunları üretim sırasında değil, tasarım aşamasında tespit eden sistemli süreçlerden kaynaklanır—ki bu da tam olarak sertifikasyonların sağlaması amaçlanan durumdur.

Nihai Tedarikçi Kararınızı Verme

Değerlendirme kriterleri belirlendikten sonra, bu bilgileri güvenilir bir tedarikçi seçimi için nasıl sentezlersiniz? Büyük programlara bağlı kalmadan önce örnek çalışma talep etmek ya da küçük bir başlangıç projesi gerçekleştirmek düşünülebilir. Bu pilot yaklaşım, vaat edilen yetenekler yerine gerçek performansı ortaya çıkarır.

Teklif süreci boyunca iletişimdeki tepki süresini ve teknik katılımı değerlendirin. Uygulamanızla ilgili düşünceli sorular soran, varsayımları yapıcı bir şekilde sorgulayan ve optimizasyon önerileri sunan tedarikçiler, başarılı programlara yol açan mühendislik ortaklığı zihniyetini sergiler.

Uzmanlaşmış uygulamalar için ilgili deneyimi doğrulayın. Döküm uygulamaları için kömür demiri pres işlemlerinde deneyimli bir tedarikçi, hassas elektronik parçaların kesilmesi üzerine odaklanan bir tedarikçiden farklı bir uzmanlığa sahiptir. Benzer şekilde, kömür demiri dövme pres kalıpları, yüksek sıcaklıkta malzemeler ve ısı yönetimi konusunda özel bilgi gerektirir; bu bilgi genel kesme tedarikçilerinde bulunmayabilir.

Son olarak, coğrafi ve lojistik faktörleri göz önünde bulundurun. Yerel tedarikçiler, geliştirme sürecinde daha hızlı iletişim ve daha kolay iş birliği imkânı sunar. Yabancı ülkelerdeki tedarikçiler mali avantajlar sağlayabilir ancak teslimat süresini uzatma ve iletişim zorlukları yaratma gibi dezavantajlara da neden olabilir. Bu karşılıklı türevleri, belirli program gereksinimlerinize göre dengeli bir şekilde değerlendirin.

Doğru kalıp tedarikçisi, üretim başarınızda gerçek bir ortak haline gelir—sadece belirttiğiniz teknik özelliklere göre kalıplar üretmekten çok daha öteye geçerek, mühendislik uzmanlığı, kalite tutarlılığı ve hızlı destek sağlayarak katkıda bulunur. Tedarikçi seçiminizi dikkatlice değerlendirin; bu yatırımınız, üretim programınızın tamamı boyunca size fayda sağlayacaktır.

Metal Pres Kalıpları ile İlgili Sık Sorulan Sorular

1. Metal pres kalıpları ne için kullanılır?

Metal pres kalıpları, levha metalin belirli şekillerde biçimlendirilmesi, kesilmesi veya şekillendirilmesi amacıyla kullanılan, yüksek hassasiyetle üretilen araçlardır. Bu kalıplar, otomotiv gövde panelleri ve havacılık bileşenleri ile elektronik muhafazalar ve ev aleti kasaları gibi ürünlerin üretiminde pres makineleriyle birlikte çalışır. Kalıp, düz levha metalin kesme, bükme, çekme veya şekillendirme işlemleriyle bitmiş parçalara dönüştürülmesini sağlayan bir zımba (erkek bileşen) ve bir kalıp bloğu (dişi bileşen) içerir.

2. İlerlemeli kalıplar ile transfer kalıpları arasındaki fark nedir?

İlerlemeli kalıplar, sürekli bir metal şeridin her pres darbesiyle sırayla ilerlediği birden fazla istasyondan oluşur; bu sayede şerit, tüm diğer istasyonlarda aynı anda işlenirken sonunda tamamlanmış bir parça elde edilir. Transfer kalıpları ise mekanik parmaklar veya otomasyon sistemleri tarafından fiziksel olarak istasyonlar arasında taşınan ayrı boşluklar (blank) ile çalışır. İlerlemeli kalıplar, küçük ve orta boyutlu parçaların yüksek hacimli üretiminde üstün performans gösterirken; transfer kalıpları, şerit malzemeyle bağlantılıyken imalatı mümkün olmayacak kadar derin çekmeler gerektiren büyük parçaları veya karmaşık geometrilere sahip parçaları işleyebilir.

3. Uygulamam için doğru kalıp malzemesini nasıl seçerim?

Malzeme seçimi, üretim hacmi, işlenecek malzeme ve bütçe kısıtlamalarına bağlıdır. D2 gibi kalıp çelikleri, çoğu uygulama için üstün aşınma direnci sağlarken, A2 karmaşık geometriler için daha iyi tokluk sunar. Milyonlarca çevrimi aşan yüksek hacimli uygulamalarda karbür takımlar, çelikten 10–20 kat daha uzun ömür sunar; ancak kırılganlıkları nedeniyle iyi bakımlı preslere ihtiyaç duyarlar. TiN veya TiCN kaplamaları gibi yüzey işlemleriyse, karbürün maliyetini ödemeden kalıp ömrünü iki veya üç kat artırabilir. IATF 16949 sertifikasına sahip Shaoyi gibi tedarikçiler, belirli gereksinimlerinize göre en uygun malzemeleri önerebilir.

4. Metal pres kalıpları ne sıklıkla bakım yapılmalıdır?

Kalıplar, her üretim sonrası kontrol edilmeli; depolamadan önce kapsamlı temizlik, kenar kontrolü ve hizalama doğrulaması yapılmalıdır. Keskinleştirme programları, keyfi aralıklara göre değil, darbe sayısı ve gerçek aşınma desenlerine göre belirlenmelidir. Üretim sırasında tonaj gereksinimlerini takip edin—yavaş bir artış, dikkat gerektiren körelmiş kalıp ekipmanını gösterir. Kalıbın kalitesi ve işlenen malzemelere bağlı olarak genellikle her 250.000 ila 1.000.000 darbede bir önleyici bakım yapılması gerekir. Çalışma emri sistemlerinde bulguların dokümante edilmesi, sorunlar üretimi etkilemeden önce proaktif planlama yapılmasını sağlar.

5. Bir kalıp tedarikçisi seçerken nelere dikkat etmeliyim?

Tedarikçileri, teknik uzmanlık düzeylerine, tasarım ve simülasyon yeteneklerine, ilgili sertifikalara ve benzer uygulamalarda gösterdikleri geçmiş performansa göre değerlendirin. Temel değerlendirme kriterleri arasında; kalıp üretimi başlamadan önce kusurları öngörmeyi sağlayan CAE analizi yeteneği, prototipleme hızı (bazı tedarikçiler işlevsel prototipleri 5 günde üretmeyi başarabilmektedir) ve ilk geçiş onay oranları yer alır. Otomotiv uygulamaları için IATF 16949 sertifikası, sağlam bir kalite yönetim sistemine sahip olunduğunu gösterir. Shaoyi, OEM standartlarına uygun olarak geliştirilmiş kapsamlı kalıp tasarımı yetenekleri, gelişmiş CAE simülasyonu ve %93'lük ilk geçiş onay oranı ile bu standartlara örnek teşkil eder.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —