Sac Metal Pres Kalıpları Ortaya Çıktı: Seçimden Kaynaklama Sırlarına

Sac Metal Pres Kalıpları Nedir ve Nasıl Çalışır

Bir üreticinin, basit bir düz metal parçasını otomobilinizin mükemmel şekilde şekillendirilmiş kapı paneline ya da akıllı telefonunuzun kesin biçimde oluşturulmuş kasasına dönüştürmesini hiç merak ettiniz mi? Cevap, üretim sektörünün en temel araçlarından birinde gizlidir: sac metal pres kalıbı sac metal pres kalıpları. Bu hassas şekilde üretilmiş aletler, modern metal işlemenin temelini oluşturur ve inanılmaz doğrulukla özdeş bileşenlerin seri üretimini sağlar.

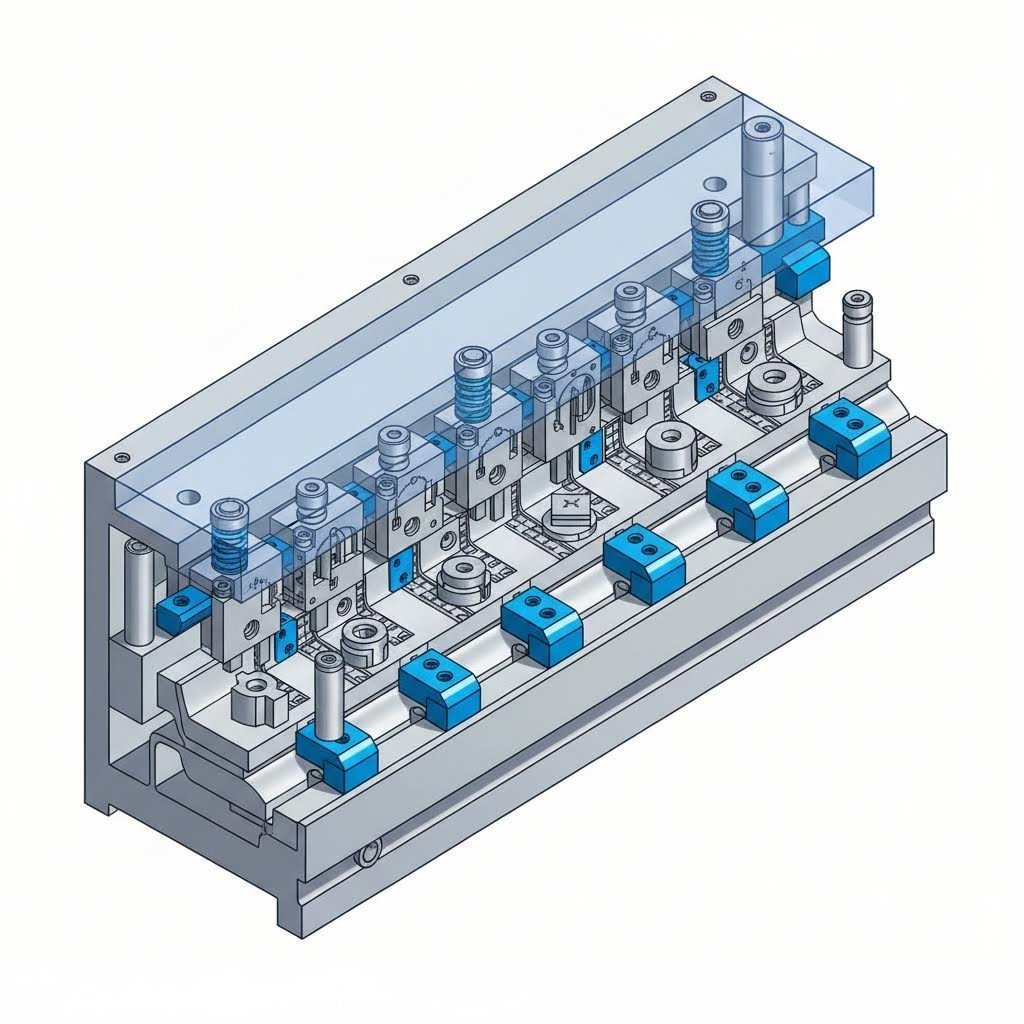

Temelde bir sac metal pres kalıbı, düz metal levhaları kontrollü kuvvet uygulayarak üç boyutlu şekillere kesme, bükme veya biçimlendirme amacıyla tasarlanmış özel bir araçtır. Bunu, daha çok hamuru değil, büyük basınç altında dayanıklı metali işleyen karmaşık bir kurabiye kesici gibi düşünün. Kalıp seti genellikle iki ana bileşenden oluşur: üst bölüm olan punch (çıkartıcı) ve alt bölüm olan die (kalıp). Bu bileşenler, metal için tasarlanmış bir pres makinesinin içine yerleştirildiğinde birlikte çalışarak yüzlerce tonluk, tam olarak yönlendirilmiş kuvvet uygular.

Metal Dönüşümünün Arkasındaki Mühendislik

Pres kalıplarının nasıl çalıştığını anlamak, temel bileşenleri arasındaki ilişkiyi incelemeyi gerektirir. Metal preslenirken, üst punch, aralarında metal levha bulunan alt die’e doğru aşağı doğru hareket eder. Bu etkileşim, metal dönüşümünün mucizesini dört temel işlev aracılığıyla gerçekleştirir:

- Konumlandırma: Metal levhayı tam olarak gerekli olduğu yere yerleştirme

- Sıkıştırma: Malzemenin şekillendirme sırasında hareket etmesini önlemek için sabitlenmesi

- Çalışma: Gerçek kesme, bükme veya şekillendirme işleminin yapılması

- Serbest bırakma: Tamamlanmış parçanın kalıptan çıkarılması

Çalışma fonksiyonu, gerçek değer yaratıldığı aşamadır. Bu aşamada metal pres, kesme (blanking), delme (piercing), kabartma (embossing), çekme (drawing) ve bastırma (coining) gibi işlemler gerçekleştirir; her bir işlem ham maddeyi işlevsel şekillere dönüştürür.

Bu hassasiyeti sağlamak için birkaç kritik bileşen gerekir. Üst ve alt kalıp tabanları — genellikle dökme demir veya çelikten üretilir — diğer tüm bileşenlerin monte edildiği temel yapıyı oluşturur. Bu tabanlar, çalışma sırasında şekil değişimine (sehim) karşı dirençli olmalıdır. Kalıp yarım parçaları arasındaki hizalamayı koruyan yönlendirme pimleri ve burçlar, sertleştirilmiş çelikten yapılan pimlerin daha yumuşak bronz burçlara girmesiyle milyonlarca çevrim boyunca tutarlı konumlandırmayı sağlar.

Düz Malzemeden Nihai Parçalara

Bir sac presinin puns ile kalıp arasına düz bir alüminyum levha kaydırmayı hayal edin. Pres çevrim yaparken, puns ucu metalin kalıp açıklığına itilmesine ve kalıp omuz yarıçapları üzerinden kaymasına neden olur. Bundan sonra gerçekleşen şey, gerçekleştirilen işleme bağlıdır: tam bir şekil kesiyor olmanız, delikler açıyor olmanız ya da karmaşık bükümler oluşturuyor olmanız.

Modern pres kalıplarının hassasiyeti, şaşırtıcı bir şeyi mümkün kılar: aynı kalitede milyonlarca özdeş parça üretme yeteneği. Bu tekrarlanabilirlik şu unsurlardan kaynaklanır:

- Tüm kalıp bileşenlerinde dar üretim toleransları

- Uzun süreli üretim süreçlerinde aşınmaya dayanıklı sertleştirilmiş takım çelikleri

- Konum doğruluğunu koruyan hassas hizalama sistemleri

- Puns ile kalıp yüzeyleri arasındaki mühendislikle belirlenmiş boşluklar

Bu durum modern üretim açısından neden önemlidir? Öncelikle verimliliği göz önünde bulundurun. İyi tasarlanmış bir kalıp, elle imalat yöntemleriyle eşleşmesi imkânsız hızlarda sonlandırılmış parçalar üretme imkânı sunar. Kalite tutarlılığı da bunu takip eder—her bileşen aynı boyutlara ve özelliklere sahip olarak çıkar. Son olarak, üretim hacmi arttıkça maliyet etkinliği büyük ölçüde artar; çünkü başlangıçta yapılan kalıp yatırımı milyonlarca parça üzerinde yayılır.

Yeni bir proje için kalıp belirtimleri yapan bir mühendisseniz ya da pres ve kalıp temellerini anlamaya çalışan bir üretim profesyoneliyseniz, bu temel kavramları kavramak, kalıp seçimi, tasarımı ve tedariki konusunda bilinçli kararlar vermeniz için gerekli temeli oluşturur. Bir sonraki bölümler bu bilgileri temel alarak, kalıpların sınıflandırılması, teknik özellikleri ve kalıp ihtiyaçlarınız için doğru ortağı seçmenin ipuçlarını size aktaracaktır.

Kalıp Türlerinin Tam Sınıflandırması ve Uygulama Alanları

Şimdi artık sac metal pres kalıplarının nasıl çalıştığını anladınız düz malzemeyi işlenmiş parçalara dönüştürmek , bir sonraki soru şu olur: Aslında hangi tip kalıp kullanılmalıdır? Bu karar, üretim maliyetlerinizden parça kalitesine kadar her şeyi şekillendirir—ve yanlış bir seçim, binlerce dolarlık israf edilmiş kalıp maliyetleri veya kaçırılmış verimlilik fırsatları anlamına gelebilir.

Kalıplar, belirli imalat zorluklarını çözmek üzere tasarlanmış beş ana kategoriye ayrılır. Her bir tasarımın arkasındaki mantığı anlamak, üretim gereksinimlerinizi doğru kalıp yaklaşımıyla eşleştirmenize yardımcı olur. Her bir kalıp türünü inceleyelim ve birini diğerinden tercih etmenizin ne zaman mantıklı olduğunu açıklayalım.

Yüksek Hacimli Üretim İçin Progresif Kalıplar

Delme, bükme ve kesme işlemlerini tek bir makine çevriminde gerçekleştiren bir kalıp presi hayal edin. Tam olarak bu işlevi ilerlemeli kalıplar (progressive dies) yerine getirir. Bu gelişmiş kalıp sistemleri, bir kalıp seti içinde sıralı olarak yerleştirilmiş çoklu istasyonlardan oluşur; metal şerit kalıp boyunca ilerlerken her istasyon farklı bir işlem gerçekleştirir.

Nasıl çalıştığını şöyle açıklayabiliriz: Bir sac levha bobini ilk istasyona beslenir; burada ilk işlem—muhtemelen yönlendirme deliklerinin delinmesi—gerçekleşir. Her pres darbesiyle malzeme sabit bir mesafe ilerleyerek bir sonraki istasyona geçer. Şerit son istasyona ulaştığında, tamamlanmış bir parça tam olarak şekillenmiş olarak düşer. Bu sırada bir sonraki parça zaten kendisinden önceki birkaç işlemi geride bırakarak ilerlemiştir.

Bu tasarımın arkasındaki mühendislik ustalığı, dakikada 30 ila 60+ darbe hızına ulaşabilmesinde yatmaktadır. Buna göre HE-Machine'ın üretim hattı analizi göre, ilerlemeli kalıplar, verimlilik ve üretim hacmi en çok ön plana çıkan yüksek talep duyulan küçük yapısal parçalar için özellikle uygundur.

İlerlemeli kalıp takımlarının temel avantajları şunlardır:

- En az iş gücü müdahalesiyle son derece yüksek üretim oranları

- Tüm işlemleri tek bir pres kalıbı ile gerçekleştirdiği için küçük yer kaplaması

- Otomatik malzeme taşıma sayesinde tutarlı parça kalitesi

- Yüksek üretim hacimlerinde parça başına daha düşük maliyetler

Takas nedir? Malzeme kullanımı genellikle daha düşüktür çünkü şerit, işlemler arasında tutarlı bir aralık korumalıdır. İlerlemeli kalıplar ayrıca önemli bir başlangıç yatırımı gerektirir ve kurulum sırasında hata ayıklama işlemi zor olabilir.

Transfer Kalıpları: Esneklik ile Otomasyonun Buluştuğu Nokta

Parçalarınız sürekli bir şerit için çok büyükse ya da şekillendirme işlemleriniz iş parçasının birden fazla yönde hareket etmesini gerektiriyorsa ne olur? Transfer kalıpları, birkaç bağımsız kalıbı tek bir yüksek tonajlı şekillendirme presine yerleştirerek ve mekanik kollarla parçaları istasyonlar arasında taşıyarak bu sorunu çözer.

Malzemenin sürekli bağlı kaldığı ilerlemeli kalıpların aksine, transfer presleme işlemi ya önceden kesilmiş sacları ya da ilk istasyonda bobinden kesilen malzemeyi kullanır. Otomatik parmaklar veya tutucular daha sonra her parçayı sıradaki işlemler boyunca taşır. Bu yaklaşım, kiriş benzeri bileşenler, takviye parçaları ve karmaşık geometrilere sahip simetrik parçalar için özellikle uygundur.

Transfer kalıplarıyla çalışan bir şekillendirme pres makinesi genellikle dakikada 20 ila 30 vuruş hızına ulaşır; bu, ilerlemeli (progressive) preslemeden daha yavaştır ancak ayrı presler arasında elle yapılan işlemden önemli ölçüde daha hızlıdır. Gerçek avantaj, şerit üzerinde üretimi pratik olmayan parçalarda ortaya çıkar: daha büyük bileşenler, çok yönlü şekillendirme gerektiren parçalar ve otomatik transfer mekanizmaları tarafından kavranabilen özelliklere sahip tasarımlar.

Bileşik Kalıpların Basit Takımlamalardan Daha İyi Performans Gösterdiği Durumlar

Bazen aynı konumda tam olarak eşzamanlı olarak birden fazla kesme işlemine ihtiyaç duyulur. Bileşik kalıplar, bir pres vuruşunda tek bir istasyonda iki veya daha fazla kesme işlemi—örneğin boşaltma (blanking) ve delme (piercing)—gerçekleştirerek bu özelliği sağlar.

Bir pul oluşturmak için resim: Dış çapı kesmeniz ve merkez deliğini delmeniz gerekir. Bileşik kalıp, bu iki işlemi aynı anda gerçekleştirerek dış kenar ile iç delik arasındaki mükemmel eşmerkezliliği sağlar. Bu hassasiyet, ayrı işlemlerle elde edilmesi zordur çünkü her elle tutma adımı hizalama hatalarına neden olma potansiyeli taşır.

Bileşik kalıplar aşağıdaki durumlarda üstün performans gösterir:

- Parça özelliklerinin birbirlerine göre hassas bir şekilde hizalanması gereklidir

- Üretim hacmi, daha karmaşık kalıp tasarımının maliyetini haklı çıkarır

- Düzlemsellik ve boyutsal doğruluk kritik gereksinimlerdir

Kombinasyon ve Basit Kalıplar: Yatırımınızı Doğru Ölçekte Belirlemek

Kombinasyon kalıpları, kesme ve şekillendirme işlemlerini tek bir vuruşta birleştirir; örneğin bir şeklin kesilmesiyle aynı anda bir kıvrım veya çekme özelliği oluşturulur. Bu yaklaşım, işlenecek parçanın tutulma sayısını azaltarak, kesilen kenarlar ile şekillendirilmiş özellikler arasındaki geometrik ilişkilerin önemli olduğu durumlarda parça doğruluğunu artırır.

Karmaşıklık ölçeğinin diğer ucunda, basit kalıplar her darbede yalnızca bir işlem gerçekleştirir. Bir delik açmak mı istiyorsunuz? Bir flanş bükme mi? Kenarı kesme mi? Basit bir kalıp, her görevi ayrı ayrı yerine getirir. Bu, parçaların işlemler arasında taşınmasını gerektirse de kalıp maliyeti en aza indirilir ve kurulum süreci doğrudan ve kolaydır.

Prototipleme, düşük hacimli üretim veya yalnızca tek bir şekillendirme adımı gerektiren parçalar için basit kalıplar genellikle en ekonomik çözümü sunar. Hidrolik pres kalıbı yatırımı düşük kalır ve pahalı kalıpları hurdaya çıkarmadan işlemi değiştirmenize olanak tanıyan esnekliği korursunuz.

Kalıp Türlerini Karşılaştırma: Seçim Kılavuzunuz

Bu yaklaşımlar arasında seçim yapmak, üretim hacmi, parça karmaşıklığı, bütçe kısıtlamaları ve kalite gereksinimleri arasında denge kurmayı gerektirir. Aşağıdaki karşılaştırma, belirli imalat senaryonuza hangi kalıp türünün uygun olduğunu netleştirmenize yardımcı olur:

| Die türü | Üretim hacmi | Parça Karmaşıklığı | Kurulum Süresi | Maliyet Aralığı | Tipik Uygulamalar |

|---|---|---|---|---|---|

| Progresif | Yüksek (100.000+ parça) | Düşük ile Orta | İlk yatırım yüksek, her seferdeki maliyet minimum | $$$-$$$$ | Elektrik bağlantı elemanları, bağlantı parçaları, küçük otomotiv parçaları |

| Transfer | Orta seviye yüksek | Orta seviye yüksek | Orta derecede | $$$$ | Yapısal kirişler, takviye elemanları, simetrik muhafazalar |

| Bileşik | Orta seviye yüksek | Düşük ile Orta | Orta derecede | $$-$$$ | Somunlar, hassas boşluklar, merkezililik gerektiren parçalar |

| Kombinasyon | Orta | Orta | Orta derecede | $$-$$$ | Kesilmiş kenarları şekillendirilmiş özelliklerle birleştiren parçalar |

| Basit | Düşük ile Orta | Düşük | Kısa | $-$$ | Prototipler, tek işlemli parçalar, düşük hacimli üretim |

Hacim ile karmaşıklık arasındaki ilişkiye dikkat edin mi? Yüksek hacimli üretim, ilerleyen veya taşıma kalıplama teknolojilerine yapılacak yatırımı haklı çıkarırken, daha düşük hacimler genellikle başlangıç maliyetleri düşürülmüş, daha basit yaklaşımları tercih etmenize neden olur. Uygulamanız için ideal nokta, belirli üretim gereksinimlerinize ve kalite standartlarınıza bağlıdır.

Bu sınıflandırma çerçevesi oluşturulduktan sonra, mühendislerin ve kalıpçıların bu kalıpları ve işlemlerini tanımlamak için kullandıkları teknik terminolojiye daha derinlemesine girmeye hazırsınız.

Her Mühendisin Bilmesi Gereken Temel Kalıp Terminolojisi

Hiç bir kalıp üreticisiyle kalıplama gereksinimlerini tartışmaya çalışırken, tanımadığınız terimler denizinde kaybolmuş hissettiniz mi? Tek başınıza değilsiniz. Sac metal pres kalıplarının terminolojisini öğrenmek, kafa karıştırıcı görüşmeleri verimli iş birliklerine dönüştürür ve teknik dokümanları güvenle okumanızı sağlar.

Bir kalıp tedarikçisinden alınan teklifi inceleyiyor olmanız ya da üretim sorunlarını gideriyor olmanız fark etmez; bu temel terimleri anlamak sizin kontrolünüzü sağlar. Kelime bilginizi sistematik olarak oluşturalım: önce malzeme kesme işlemlerinden başlayıp sonra şekillendirme işlemlerine geçelim.

Kesme İşlemleri Açıklaması

Kesme işlemleri, iş parçasından malzeme kaldırarak şekiller, delikler oluşturur veya bitmiş parçaları ham malzemeden ayırır. Her kesme terimi, belirgin özelliklere sahip özel bir işlemi tanımlar:

- Delme: Sac metalden tam bir şekil kesmek çıkarılan parça, bitmiş parçaya dönüşür. Bir dişli olarak kullanılacak bir metal disk çıkartmayı düşünün—bu disk, "ham parça"nızdır. Manor Tool'un sözlüğüne göre, ham parça hem bir ürün üretmek için kullanılan sac metali hem de ham parça çıkarma işlemi sonucunda elde edilen parçayı ifade eder.

- Delme: Malzemenin içinden delik veya yuva açmak için delme işlemi uygulanması. Ham parça çıkarma işleminin aksine, çıkarılan malzeme (külakçık olarak adlandırılır) hurda olarak değerlendirilirken, kalıp deliğiyle birlikte kalan sac parçası sizin parçanız olur. Delme işlemi için tasarlanmış pres kesme kalıpları, tıkanmaları önlemek amacıyla külakçığın temiz bir şekilde atılmasını sağlamalıdır.

- Kesinti (Notching): İş parçasının dış kenarlarından metal hurdası kesilmesi—temelde, iç kısımlar yerine parçanın çevresi boyunca delme işlemi uygulanması anlamına gelir.

- Kesme: Sac metalin üst ve alt bıçaklar arasında geçerken düz çizgi şeklinde kesim yapılması. Bu işlem, endüstriyel makaslar gibi çalışır ve malzemeyi belirlenmiş bir yol boyunca keser.

Kesme işlemleri gerçekleştirildiğinde dikkat edilmesi gereken iki yan ürün ortaya çıkar. patlayıcı mermi delme işleminden sonra kalan artıklardır—kalıptan düşen küçük metal disklerdir. A küçük parça izi artık malzemenin iş parçasının yüzeyine bastırılması sonucu oluşan bir kusurdur. Küçük parçaların doğru şekilde yönetilmesi, maliyetli kalite sorunlarını önler.

Şekillendirme ile Çekme İşlemleri Karşılaştırması

Terminoloji genellikle burada karıştırılır: hem şekillendirme hem de çekme işlemi metalin biçimini değiştirir; ancak bunu temelde farklı mekanizmalarla gerçekleştirirler. Bu ayrımı anlamak, uygulamanız için doğru kalıp takımlarını seçmenize yardımcı olur.

Şekillendirme işlemleri malzemenin önemli ölçüde akışına neden olmadan bükme veya şekillendirme işlemidir. Metal kalınlığı temelde sabit kalır çünkü yalnızca açıyı veya eğriliği değiştiriyorsunuzdur. Bir şekillendirme kalıbı, örneğin bir bağlantı parçasında 90 derecelik bir kenar oluşturabilir—metal bükülür, ancak malzeme önemli ölçüde uzamaz ya da incelmez.

- Bükme: Belirli açılar oluşturmak için bir kalıp kullanılarak metal malzemenin açısal yer değiştirmesi

- Flanşlama: Genellikle daha kolay montaj veya ekstra rijitlik için güçlendirilmiş bir kenar oluşturma

- Kenar katlama (Hollanda bükme): Kenarların sertleştirilmesi veya keskinliğin azaltılması amacıyla malzemenin kenarının kendisi üzerine katlanması

Çekme işlemleri malzemenin bir kalıp boşluğuna akmasını sağlamak suretiyle derinlik oluşturmak. Bu kalıp şekillendirme işlemi, metalin gerilmesine neden olur ve bu da şekil alırken incelmesine yol açar. Derin çekme ile üretilen parçalar—içecek kutuları veya otomotiv yağ panoları gibi—düz sac malzemeden kupa benzeri şekillerde içi boş bileşenlerdir.

Ana göstergesi nedir? Parçanızın çapına göre önemli ölçüde derinliği varsa ve duvar kalınlığı orijinal sac kalınlığından daha inceyse, bu durumda çekme işlemi uygulanmıştır. Orijinal kalınlığını koruyan parçalar genellikle şekillendirme kalıplarıyla üretilmiştir.

Yüksek Hassasiyetli Şekillendirme İşlemleri

Bazı işlemler, olağanüstü doğruluk gerektirir ya da dekoratif özellikler oluşturur. Bu özel teknikler, genellikle kalıp ile şekillendirilen parçayı tamamlar:

- Kaplama: İş parçasının, punch ve kalıp tarafından aynı anda uygulanan yüksek basınçla nötr düzlemin ötesine geçirildiği hassas bir sıkıştırma işlemi. Bu, çok dar toleranslar ve pürüzsüz yüzeyler oluşturur—tam boyutlara ihtiyaç duyan parçalar için hayati öneme sahiptir.

- Matkaplama: Levha metalin kesilmeden kabartma veya çukurlaştırma desenleri oluşturulması. Logo, doku ve sertleştirme kabartmaları gibi işlevsel özellikler genellikle kabartma işlemlerinden elde edilir.

- Yarı kesme: Levha metalin yaklaşık malzemenin yarısı kalınlığında bir çıkıntı oluşturacak şekilde kısmen delinmesi. Bu çıkıntılı özellikler, kaynak veya montaj için yer belirleyici olarak kullanılır.

Kritik Destek Terimleri

İşlemlerin ötesinde, karşılaştığınız durumları, kusurları veya kalıp özelliklerini tanımlayan birkaç terim daha vardır:

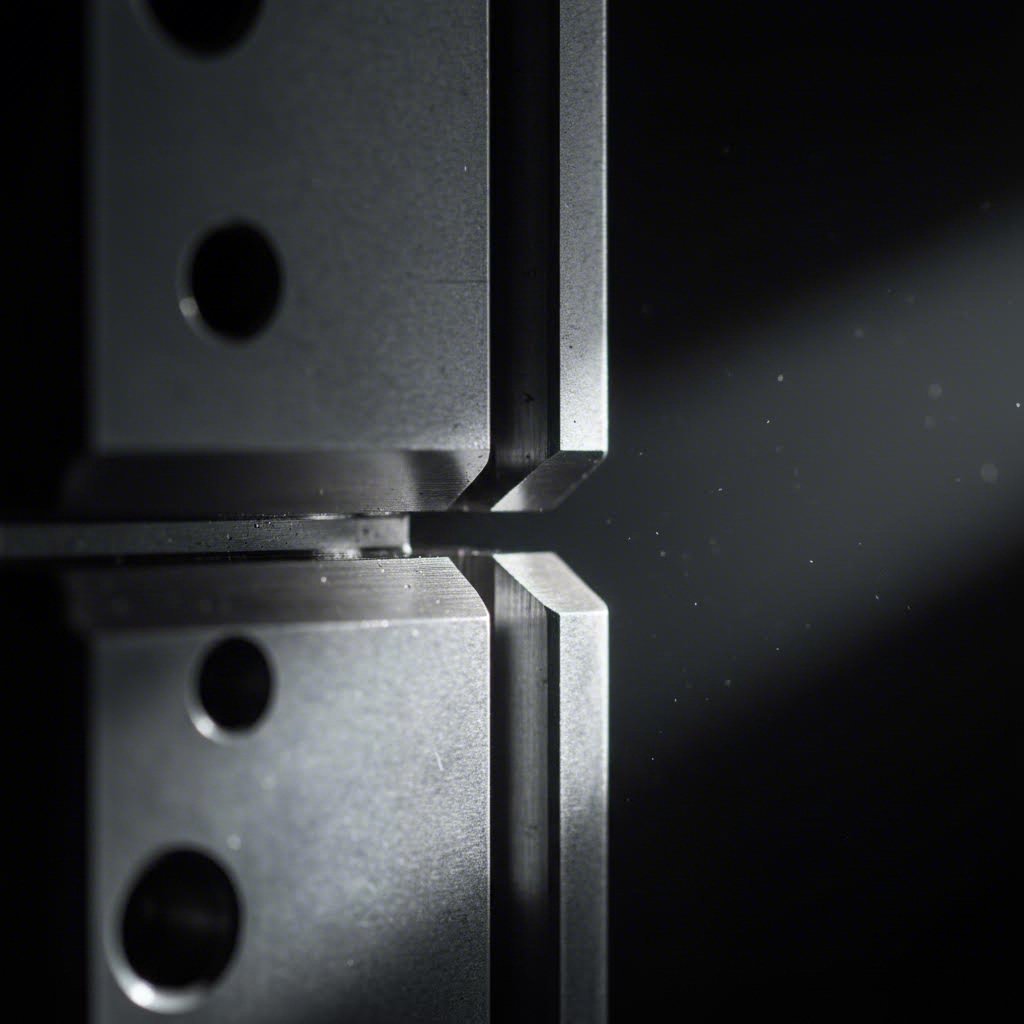

- Kalıp Boşluğu: Punch ile kalıp açıklığı arasındaki boşluk. Doğru boşluk, kenar kalitesini, takım ömrünü ve sökme kuvvetini etkiler. Çok dar boşluk aşırı aşınmaya neden olur; çok geniş boşluk ise kenar kıvrımı (bur) ve boyutsal sorunlara yol açar.

- Parçalama: Bir işlem sonrası iş parçasının veya hurdanın punch'tan çıkarılması. Striper'lar, takım geri çekildiğinde malzemeyi takım üzerine bastırmak için kuvvet uygular.

- Çapak: Kesme işlemlerinden sonra kalan yükseltme kenarları veya keskin çıkıntılar. Kalıp açıklığı yanlış ayarlandığında veya takımlar köreltiğinde çapak oluşumu artar.

- Yeniden Şekillenme: Elastik malzemenin şekillendirmeden sonra kısmen geri dönmesi durumu. Kalıp tasarımı sırasında geri dönüşü (springback) hesaba katmak, parçaların son boyutsal gereksinimleri karşılamasını sağlar.

- Breakout: Kesme sırasında kırılan malzeme bölümü — kesme kenarlarında, kesilmiş yüzeye kıyasla daha pürüzlü bir bölge olarak görünür.

Bu terminoloji temeliyle artık kalıp imalatçılarıyla doğru iletişim kurabilir, teknik çizimleri yorumlayabilir ve üretim sorunlarını teşhis edebilirsiniz. Bir sonraki adımda, bu işlemlerin nasıl gerçekleştirildiğini belirleyen teknik özelliklere geçeceğiz — öncelikle presinizin bu işi gerçekleştirebilip gerçekleştiremeyeceğini belirleyen tonaj hesaplamalarıyla başlayacağız.

Kalıp Performansını Belirleyen Teknik Özellikler

Terminolojiyi tam olarak kavradınız. Kalıp türlerini anladınız. Ancak burada teorik bilgiyle pratik buluşur: teknik özellikler, kalıbınızın kaliteli parçalar mı yoksa pahalı hurda mı ürettiğini belirler. Bu değerleri yanlış hesaplamak, yetersiz kapasiteli preslerin aşırı yük altında çalışmasına, kalıpların erken arızalanmasına ya da boyutsal gereksinimleri karşılamayan parçalara neden olur.

Başarılı kalıp operasyonlarını maliyetli hatalardan ayıran kritik hesaplamaları ve teknik özellikleri birlikte inceleyelim. Yeni bir metal pres makinesi belirtiyor olmanız ya da mevcut kalıpları değerlendiriyor olmanız fark etmez; bu temel prensipler evrensel geçerlidir.

Pres Tonaj Gereksinimlerinin Hesaplanması

Bazı kalıpların bir pres içinde sorunsuz çalışırken başka bir pres içinde neden başarısız olduğunu hiç merak ettiniz mi? Cevap genellikle tonajdadır—yani işlemi tamamlayabilmek için presinizin uygulaması gereken kuvvet. Bu değeri eksik tahmin ederseniz, pres işleminiz strokun ortasında duraklar. Aşırı tahmin ederseniz ise hiçbir zaman kullanmayacağınız kapasite için ödeme yaparsınız.

Kesme işlemlerinin temel formülü oldukça basittir:

Tonaj = (Kesme Çevresi × Malzeme Kalınlığı × Malzeme Kesme Mukavemeti) ÷ 2000

Basit görünüyor mu? Her bir faktörün ne anlama geldiğini inceleyelim:

- Kesme çevresi: Aynı anda yapılan tüm kesimlerin toplam uzunluğu; inç cinsinden ölçülür. Çapı 3 inç olan bir daire ile dört adet 0,25 inç çaplı delik için hesaplama şu şekildedir: (π × 3) + (4 × π × 0,25) ≈ 12,57 inç.

- Malzeme Kalınlığı: Malzemenin kalınlığı inç cinsinden. 0,060 inçlik çelik levha ile 0,250 inçlik plaka çok farklı davranır.

- Kesme Dayanımı: Malzemenin kırılmadan önce direnç gösterdiği kuvvet; pound/inç² (PSI) cinsinden ölçülür. Yumuşak çelik yaklaşık 50.000 PSI değerinde iken paslanmaz çelik 75.000–90.000 PSI aralığındadır.

Pratik bir örnek: 0,125 inç kalınlığında yumuşak çelikten 4 inç kenar uzunluğunda bir kare parça kesimi. Çevre 16 inç’e eşittir. Formüle değerleri yerleştirildiğinde: (16 × 0,125 × 50.000) ÷ 2000 = gerekli tonaj 50 tondur.

Ancak bir dakika—bu temel hesaplama ayarlanmalıdır. Gerçek tonaj gereksinimlerinizi artıran faktörler şunlardır:

- Keskin olmayan kesme kenarları (gereken kuvveti %10-30 artırır)

- Yanlış kalıp açıklığı (gerekli tonajı iki katına çıkarabilir)

- Birden fazla eşzamanlı işlem

- Nominal özelliklerden daha sert malzeme

- Önceki şekillendirme işlemlerinden kaynaklanan soğuk çalışma etkileri

Çoğu mühendis, hesaplanan gereksinimlerin üzerine %20-30'luk bir güvenlik payı uygular. 100 tonluk bir kalıp taşıyan makine, uzun ömürlülüğü ve tutarlı performansı korumak için düzenli olarak 70-80 tonun üzerinde çalışmamalıdır.

Malzeme Kalınlığı Aralıkları ve Kalıp Tasarımına Etkisi

Malzeme kalınlığı yalnızca tonajı değil, aynı zamanda kalıp bileşenlerinizin nasıl tasarlanması gerektiğini de temelden değiştirir. Daha ince malzemeler daha dar açıklıklar ve daha hassas hizalamayı gerektirirken, daha kalın malzeme yığınları dayanıklı yapı ve artırılmış şekillendirme yarıçaplarını gerektirir.

Bu kalınlıkla ilgili tasarım faktörlerini göz önünde bulundurun:

- İnce kalınlık (0,030" altı): Minimal eğilme gösteren hassas kalıp plakaları, daha dar açıklıklar (genellikle her iki tarafta kalınlığın %3–5'i) ve distorsiyonu önlemek için dikkatli stripper tasarımı gerektirir.

- Orta kalınlık (0,030"–0,125"): Çoğu presleme işlemi için ideal aralık. Her iki tarafta %5–8'lik standart açıklıklar iyi sonuç verir ve geleneksel kalıp yapısı bu yükleri karşılayabilir.

- Kalın kalınlık (0,125"–0,250"): Daha ağır kalıp tabanları, daha büyük punch-kalıp açıklıkları (her iki tarafta %8–12) ve çatlama önlenmesi için artırılmış şekillendirme yarıçapları gerektirir.

- Plaka (0,250" üzeri): Yeterli kuvveti sağlamak için genellikle hidrolik pres takımları, özel takım çelikleri ve kalıp bileşenlerinin dayanımını doğrulamak amacıyla mühendislik analizi gereklidir.

Kalıp plakası kalınlığı kendisi, iş parçası malzemesine göre ölçeklendirilmelidir. Genel bir kılavuz: kalıp plakaları, malzeme kalınlığının en az 1,5 katı olmalıdır; yüksek tonajlı işlemler veya sertleştirilmiş malzemelerle çalışılırken ek kütle ilave edilmelidir.

Kalıp Açıklığını ve Etkilerini Anlamak

Kalıp boşluğu—çıkartma çubuğu ile kalıp açıklığı arasındaki aralık—küçük bir ayrıntı gibi görünebilir. Gerçekte ise bu, kenar kalitesi, takım ömrü ve boyutsal doğruluk üzerinde etkili olan en kritik özelliklerden biridir.

Doğru boşluk, kesme işlemi sırasında temiz bir kırılma deseni oluşturur. Çok az boşluk, kesme kenarlarında aşırı aşınmaya, tonaj gereksinimlerinde artışa ve çıkartma çubuğunun kırılmasına neden olabilir. Çok fazla boşluk ise kenar döküntüsü (burr), yuvarlanma (rollover) ve boyutsal tutarsızlık üretir.

Optimal boşluk, öncelikle malzeme türüne ve kalınlığına bağlıdır:

| Malzeme Türü | Önerilen Boşluk (kalınlığın %'si, her bir taraf için) | Çok Az Boşluğun Etkisi | Çok Fazla Boşluğun Etkisi |

|---|---|---|---|

| Hafif Çelik | 5-8% | İkincil kesme, takım aşınması | Yoğun kenar döküntüsü (burr), yuvarlanma (rollover) |

| Paslanmaz çelik | 6-10% | Yapışma (galling), çıkartma çubuğunun takılması | Aşırı kenar döküntüsü (burr) |

| Alüminyum | 4-6% | Kenar yırtılması, birikim | Kaba kenarlar, boyutsal değişkenlik |

| Bakır/Bronz | 3-5% | Malzeme yapışması | Deformasyon, çapaklar |

| Yüksek dayanımlı çelik | 8-12% | Delme ucu kırılması, çatlamalar | Düşük kalitede kenarlar |

Dövme kalıpları ve ağır şekillendirme işlemlerinde boşluk hesaplamaları daha karmaşık hâle gelir. Şekillendirme ve bükme işlemlerinde, basit kesme mekaniği yerine malzeme akışını dikkate alan bir boşluk gerekir.

Tolerans Kapasiteleri ve Boyutsal Doğruluk

Gerçekçi olarak hangi toleransları sağlayabilirsiniz? Cevap, kalıbınızın hassasiyetine, presin durumuna ve malzemenin tutarlılığına bağlıdır. Beklenenler şunlardır:

- Standart sac işleme: kesim boyutlarında ±0,005" ile ±0,010"

- Hassas Presleme: zımbalı takım ve sıkı pres kaydırmazları ile ±0,001" ile ±0,003" arasında

- Şekillendirilmiş boyutlar: Genellikle geri yaylanma değişimi nedeniyle ±0,010" ile ±0,015" arasında

- Delik ile Delik Aralığı: Yüksek hassasiyetli kalıp bileşenleri kullanılarak genellikle ±0,002" içinde sağlanabilir

Unutmayın: parçalarınızın doğruluğu, en zayıf bağlantı noktasınız kadar iyi olabilir. Aşınmış bir pres içerisinde çalışan ve gevşek kaydırmazlara sahip yüksek hassasiyetli bir kalıp, dar toleranslar sağlamaz. Benzer şekilde, malzeme kalınlığında tutarsızlıklar, kalıp kalitesinden bağımsız olarak boyutsal değişimlere neden olur.

Bu özellikler anlaşıldıktan sonra, farklı malzemelerin şekillendirme sırasında nasıl davrandıklarını ve her biri için en uygun kalıp tasarımlarının hangileri olduğunu incelemeye hazırsınız. Malzeme uyumluluğu, hesaplanan özelliklerin üretim başarısına dönüştürülüp dönüştürülemeyeceğini sıklıkla belirler.

Malzeme Uyumluluğu ve Kalıp Seçimi Yönergeleri

Tonaj gereksinimlerinizi hesapladınız ve geçiş ölçüleri konusunda karar kıldınız. Ancak şu soru, deneyimli mühendisleri bile şaşırtabiliyor: Sac metal kalıbınızın tasarımı, şekillendirmekte olduğunuz malzemeyle gerçekten uyumlu mu? Farklı metaller, basınç altında oldukça farklı davranışlar sergiler; bu farkları göz ardı etmek, aşınmış kalıplara, çatlak parçalara ve üretimde baş ağrısına neden olur.

Bunu şöyle düşünün: Nispeten yumuşak çelik, dikkatsiz tekniklere karşı bağışlayıcıdır. Alüminyum ise bunları cezalandırır. Yüksek mukavemetli çelik ise saygı gerektirir. Her bir malzemenin şekillendirme işlemlerinde nasıl tepki verdiğini anlamak, doğru çelik kalıpları belirlemenize, uygun yağlayıcıları seçmenize ve üretim alanında maliyetli sürprizlerden kaçınmanıza yardımcı olur.

Kalıp Tasarımının Malzeme Özelliklerine Uyumu

Her sac metalin bir kişiliği vardır. Bazıları isteyerek uzar; diğerleri geriye doğru esneme (springback) ile direnç gösterir. Bazıları kalıp yüzeyleri üzerinde pürüzsüzce kayar; diğerleri tutunur ve yırtılır. İşte her ana malzeme kategorisiyle ilgili bilmeniz gerekenler:

Hafif Çelik (Düşük Karbonlu Çelik): Sac metal kalıpları için en bağışlayıcı malzeme. Tahmin edilebilir şekilde şekillenir, geniş bir boşluk aralığına uyum sağlar ve egzotik yağlayıcılara ihtiyaç duymaz. D2 veya A2 gibi standart takım çelikleri, yumuşak çeliği mükemmel şekilde işler. Kalıp tasarımı konusunda yeniyseniz ya da bir işlemi prototipleme aşamasındaysanız, yumuşak çelik mükemmel bir başlangıç noktasıdır.

Paslanmaz çelik: İşte burada durum ilginç hale gelir. Paslanmaz çelik, şekillendirme sırasında hızla iş sertleşmesi gösterir; yani şekil verdiğinizde daha sert ve daha güçlü hale gelir. Bu durum iki zorluk yaratır: artan geri yayılma (parçalar şekillerini koruyamaz) ve işlemler ilerledikçe gerekli tonajın yükselmesi. Sac metal paslanmaz çelik uygulamaları için bükme kalıpları, elastik geri dönüşü telafi etmek amacıyla genellikle 2–4 derece fazla bükülmesini gerektirir.

Yüksek Mukavemetli Çelik: Otomotiv uygulamalarında kullanılan gelişmiş yüksek mukavemetli çelikler (AHSS), aynı kalınlıktaki yumuşak çeliklere kıyasla %50–%100 daha fazla tonaj gerektirebilir. Bu malzemeler ayrıca kalıp aşınmasını hızlandırır ve makul bir kalıp ömrü elde edebilmek için karbür veya toz metalurjisi sınıfı gibi üst düzey kalıp çeliklerinin kullanılmasını zorunlu kılar.

Bakır ve pirinç: Yumuşak metaller kendi zorluklarını yaratır. Bunlar, delici yüzeylerine yapışma eğilimindedir ve sıkma basıncı altında deformasyona uğrayabilir. Parlak işlenmiş kalıplar ve uygun boşluklar, bu estetik açıdan hassas malzemelerin çizilmesini önler.

Paslanmaz Çelik ve Alüminyum İçin Özel Dikkat Edilmesi Gereken Hususlar

Alüminyum, hem popüler hem de sorunlu olması nedeniyle özel dikkat gerektirir. Hafif ağırlıklı ve korozyon dirençli olan alüminyum, elektronik muhafazalardan otomotiv panellerine kadar her yerde kullanılır. Ancak alüminyum tıkaçlanmaya (galling) eğilimlidir; basınç ve sürtünme altında kendisini çelik kalıplara gerçek anlamda kaynaklar.

Alüminyum tıkaçlanmasını önlemek için çok yönlü bir yaklaşım gereklidir:

- Parlak işlenmiş kalıp yüzeyleri kullanın (mümkünse ayna parlaklığında)

- Dayanıklı yağlayıcılar veya özel alüminyum şekillendirme bileşikleri uygulayın

- Kaplama yapılmış kalıp elemanlarını göz önünde bulundurun (TiN, TiCN veya DLC kaplamalar sürtünmeyi azaltır)

- Malzemenin punch yüzeylerine doğru akışını en aza indirmek için daha dar açıklıklar koruyun (%4–%6 her iki tarafta)

Paslanmaz çelik gerektiren preslenmiş sac çelik için şunu unutmayın: ostenitik kaliteler (304, 316), ferritik veya martensitik tiplere kıyasla farklı davranış gösterir. Ostenitik paslanmaz çelik en şiddetli iş sertleşmesini gösterir; bu nedenle çoklu kalıp istasyonlarında şekillendirme şiddeti kademeli olarak azaltılmalıdır. Paslanmaz çelik için tasarlanmış metal pres kalıpları genellikle yoğun çekmeler arasında iş sertleşmesini gidermek amacıyla ara tav istasyonları içerir.

Malzeme Seçimi Hızlı Başvuru

Aşağıdaki tablo, yaygın sac metallerinin temel özelliklerini ve zorluklarını özetlemektedir. Metal kalıp gereksinimlerinizi belirtirken bu tabloyu başlangıç noktası olarak kullanın:

| Malzeme | Kalıp Açıklığı (% her iki tarafta) | Tonaj çarpanı | Yaygın Zorluklar | Önerilen Kalıp Çeliği |

|---|---|---|---|---|

| Hafif Çelik | 5-8% | 1.0× (temel değer) | En az; hataya karşı hoşgörülü malzeme | D2, A2, O1 |

| Paslanmaz çelik | 6-10% | 1.5-1.8× | Gerilim geri dönüşü, iş sertleşmesi, yapışma | D2 (sertleştirilmiş), M2, karbür kesici uçlar |

| Alüminyum | 4-6% | 0.5-0.7× | Yapışma, yüzey çizilmeleri, birikim | Parlatılmış D2, kaplamalı karbür |

| Bakır/Bronz | 3-5% | 0.4-0.6× | Yapışma, yumuşak yüzey izleri | Parlatılmış A2, bronz yataklı çelikler |

| Yüksek dayanımlı çelik | 8-12% | 1.5-2.0× | Aşırı kalıp aşınması, delme ucu kırılması | Karbür, toz metalurjisiyle üretilen kalıp çelikleri, kaplamalı |

Yağlama gereksinimlerinin malzeme zorluğuna göre nasıl arttığını fark ettiniz mi? Hafif çelik genellikle temel sac dövme yağlarıyla çalıştırılabilir. Alüminyum ve paslanmaz çelik ise özel bileşikler gerektirir — bazen bu bileşikler hem sac bantına hem de doğrudan kalıp yüzeylerine uygulanır. Yağlama, malzemenin davranışına uygun olduğunda sac metal kalıplarınız önemli ölçüde daha uzun ömürlü olur.

Malzeme uyumluluğu, toplam sahip olma maliyetinizi doğrudan etkiler. Yüksek dayanımlı uygulamalar için yanlış takım çeliği seçimi, sık sık bilenme veya değiştirme gerektirir. Alüminyumun yapışma eğilimini göz ardı etmek pahalı punch yüzeylerini tahrip eder. Malzemenin davranışını anladığınızda, farklı kalıp yaklaşımlarının ekonomik analizini yapmaya ve premium kalıp yatırımlarının aslında ne zaman geri ödeme sağladığını belirlemeye hazırsınız.

Akıllı Kalıp Yatırım Kararları İçin Maliyet Analizi

İşte üretim mühendislerini gece boyu uyutmayan bir soru: İlerlemeli bir kalıp için 80.000 ABD Doları mı harcamalı yoksa basit takımlar için 8.000 ABD Doları mı? Cevap, fiyat etiketlerini karşılaştırmak kadar basit değildir. Toplam sahip olma maliyetiniz, üretim hacmi, gizli işletme masrafları ve başlangıç teklifinde hiç yer almayan faktörlere bağlıdır.

Kalıp seçiminin ekonomisini anlamak, tahmin işi gibi görünen bir süreci stratejik karar verme haline getirir. Yeni bir ürün lansmanı için bir pres kalıbı seti değerlendiriyorsanız ya da mevcut kalıp yaklaşımlarınızı yeniden gözden geçiriyorsanız, bu çerçeve size iki en pahalı hatayı yapmaktan kaçınmanıza yardımcı olur: düşük hacimler için aşırı mühendislik yapmak ve yüksek hacimli üretimler için yetersiz yatırım yapmak.

İlerlemeli Kalıplar Kendini Karşılarken

İlerlemeli kalıplar, genellikle karmaşık otomotiv bileşenleri için 50.000–100.000 USD+ gibi yüksek fiyatlarla piyasaya çıkar. Bu başlangıç yatırımı, birçok alıcının daha basit alternatiflere yönelmesine neden olur. Ancak etiket fiyatı size söylemediği bir şey vardır: yüksek hacimli üretimlerde ilerlemeli kalıplar, parça başına maliyet açısından çok büyük bir farkla en düşük maliyeti sağlar.

Göre Shaoyi’nin otomotiv sac şekillendirme maliyet analizi , temel tahmin formülü şudur:

Toplam Maliyet = Sabit Maliyetler (Tasarım + Kalıp + Kurulum) + (Birim Başına Değişken Maliyet × Miktar)

Sihir, ikinci terimde gerçekleşir. İlerlemeli işlemler için tasarlanmış bir kalıp seti, operatör müdahalesi en aza indirilerek dakikada 30-60+ parça üretme hızlarına ulaşabilir. Bunu, istasyonlar arasında elle parça işleme gerektiren tek işlemli kalıplarla karşılaştırın—birdenbire işçilik maliyetleri ekonomi sürecinizi domine eder.

Gerçek bir senaryo üzerinden rakamları inceleyelim. Beş yıl içinde 500.000 adet bağlantı parçasına ihtiyacınız olduğunu varsayalım:

- İlerlemeli kalıp yaklaşımı: 80.000 USD’lik kalıp yatırımı ÷ 500.000 parça = parça başına 0,16 USD kalıp maliyeti. Yüksek hızda üretimle birlikte minimum işçilik eklenirse parça fiyatı düşük seviyede kalır.

- Basit kalıp yaklaşımı: 8.000 USD’lik kalıp yatırımı ÷ 500.000 parça = parça başına 0,016 USD kalıp maliyeti. Daha iyi görünüyor, değil mi? Ancak şimdi üç ayrı işlem arasında elle işleme, daha yavaş çevrim süreleri ve artan kalite kontrolü maliyetlerini de göz önünde bulundurun—işçilik maliyetleriniz parça başına 0,50 USD veya daha fazla ekleyebilir.

Kâr-zarar dengesi noktası genellikle yıllık 10.000 ile 20.000 parça arasında gerçekleşir; bu aralıkta ilerlemeli kalıp verimliliği, daha yüksek başlangıç maliyetini telafi eder. Bu eşikleri aşan otomotiv projeleri için pres operasyonları amacıyla karmaşık kalıp setlerine yatırım yapmak, toplam sahiplik maliyetini en düşük seviyeye indirir.

Kalıp Fiyatının Ötesinde Toplam Sahiplik Maliyeti

Kalıp teklifleri yalnızca hikâyenin bir bölümünü anlatır. Üretim sürecinize gizli olarak yerleşmiş maliyetler, görünür maliyetlerden sıklıkla daha fazla olur. Akıllı kalıp yatırımı kararları, tam resme bakmayı gerektirir:

Kurulum ve Değişim Maliyetleri

- Adımlı Matlar: Tüm operasyonlar için tek kurulum. Bir kez çalıştırıldıktan sonra minimum müdahale gereklidir.

- Birden fazla basit kalıp: Her operasyon ayrı ayrı kurulmalıdır. İşler arası değişim süresi istasyonlar boyunca birikerek artar.

- Transfer kalıplar: Orta düzeyde kurulum karmaşıklığı vardır; ancak otomatikleştirilmiş işleme, çevrim başına işçilik maliyetini azaltır.

İkincil Operasyonlar ve Taşıma

Bir parça her operasyondan diğerine taşındığında maliyetler birikir. Tek işlem yapan bir hidrolik pres kalıp seti şu anlamdadır:

- İstasyonlar arasında manuel veya yarı otomatik parça aktarımı

- Ara depolama ve üretim sürecindeki stok

- Taşıma sırasında hasar riskinin artması

- Ek kalite kontrol noktaları

İlerlemeli kalıplar, çoğu ikincil taşıma işlemini ortadan kaldırır. Parçalar, metal şekillendirme preslerine sürekli şeritler halinde beslenir ve son istasyonda tamamlanmış olarak çıkar.

Kalite Kontrol Gereksinimleri

Birçok kişinin gözden kaçırdığı bir maliyet unsuru: her ayrı işlem, boyutsal değişkenlik getirir. Birden fazla kalıp kullanılarak metal şekillendirme işlemi yapıldığında toleranslar birikir. Üç işlem gerektiren bir parça, her adımın ardından ayrıca nihai doğrulama için de kontrol edilmelidir. İlerlemeli kalıplama, tüm işlemler boyunca parçanın konumunu (kaydı) korur; bu da kalite kontrol yükünü ve hurda oranlarını azaltır.

Bakım ve Kalıp Ömrü

Sektör verilerine göre, 1 milyon vuruş için garanti edilen yüksek kaliteli kalıplar, ürün yaşam döngüsü boyunca kalıp maliyetlerinizi etkili bir şekilde sınırlandırır. Yüksek hacimli üretimlerde bu amortisman, birim başı tahsis edilen kalıp maliyetini ihmal edilebilir düzeylere düşürür. Kalıp türüne bakılmaksızın, kesme işlemi ve bileşen değiştirme için yıllık kalıp maliyetlerinizin yaklaşık %2–5’ini bütçelendirmeniz önerilir.

Bütçeleri Mahveden Yaygın Yanlış Anlayışlar

Kalıp yatırımı kararlarını tekrar tekrar altüst eden iki maliyetli hata şunlardır:

Hata #1: Düşük hacimler için aşırı mühendislik. Yıllık 5.000 adet parça üretimi için 60.000 USD değerinde ilerlemeli bir kalıp siparişi vermek, yalnızca kalıp maliyeti açısından birim başına 12 USD yük getirir. Daha basit kalıplarla çalışan bir imalat presi, daha yüksek işçilik maliyetine rağmen daha iyi ekonomik sonuçlar sağlayacaktır. Kalıbın karmaşıklığını gerçek üretim hacmi gereksinimlerine uygun şekilde belirleyin.

Hata #2: Yüksek hacimler için yetersiz yatırım. Yılda 200.000 parça üretirken kalıp maliyetlerinden 50.000 $ tasarruf etmeye çalışmak, yanlış bir ekonomik yaklaşım olur. Bu üretim hacminde basit kalıpların neden olduğu işçilik verimsizliği, ilk yıl içinde kolayca kalıp tasarrufunu aşıp gider.

Doğru yaklaşım nedir? Öncelikle tahmini üretim hacminizle başlayın, başa baş noktasını hesaplayın ve ardından üretim hacmi belirsizliğine karşı uygun bir güvenlik payı ekleyin. Tahmininiz yılda 15.000 parça gösteriyor ancak bu rakam 50.000’e kadar çıkabilecekse, ölçeklenebilir ilerlemeli kalıp yatırımı, her iki senaryoda da maliyet avantajınızı korur.

Maliyet analizi çerçeveleri oluşturulduktan sonra, ekonomik olarak sağlam kalıp yatırımları yapmak için gereken bilgiye sahip olursunuz. Ancak en iyi kalıplar bile beklenen değeri sunabilmeleri için doğru bakım gerektirir; bu da bizi üretim süreçleri boyunca kalıp ömrünü uzatan ve parça kalitesini koruyan bakım uygulamalarına getirir.

Kalıp Bakımı ve Sorun Giderme En İyi Uygulamaları

Kesme kalıpları için binlerce dolarlık yatırım yaptınız. Pres kalıbınız şu an için mükemmel parçalar üretiyor. Ancak rahatsız edici gerçek şudur: Uygun bakım yapılmadığı takdirde, bu pahalı kalıp ekipmanı her vuruşta bozulmaya başlar. Kenar kesintileri (burrlar) oluşur. Boyutlar sapmaya başlar. Kalite ile ilgili şikayetler birikir. Ve birdenbire, planlı bakımı atlayarak elde ettiğiniz tasarrufun çok daha fazlasını acil müdahale çalışmalarına harcıyor olursunuz.

İyi haber şu ki: Kalıp bakımı konusunda sistematik bir yaklaşım, müşterilerinizin beklediği parça kalitesini korurken kalıp ömrünü önemli ölçüde uzatır. Buna göre, Phoenix Group’un kalıp bakımı analizi , kötü bakımın üretim sırasında kalite kusurlarına neden olduğunu, bu da sınıflandırma maliyetlerini artırır, kusurlu parçaların sevkiyatının yapılma olasılığını yükseltir ve pahalı zorunlu tedbir uygulamaları riskini beraberinde getirir. Şimdi bu maliyetli sonuçları önleyen uygulamalara bir göz atalım.

Kalıp Ömrünü Uzatan Önleyici Bakım

Önleyici bakım, kontrol edebileceğiniz bir sigorta gibi düşünülmelidir. Arızaların sizin için çalışma programınızı belirlemesini beklemek yerine, kalıp malzemelerinin durumuna ve üretim taleplerine göre denetim aralıkları ile bakım döngülerini kendiniz belirlersiniz. Bu proaktif yaklaşım, kalıp ayaklarınızı ve kritik bileşenlerinizi öngörülen kullanım ömürleri boyunca doğru şekilde çalışır durumda tutar.

Güçlü bir önleyici bakım programı aşağıdaki temel faaliyetleri içerir:

- Günlük Görsel Muayene: Her üretim çalıştırmasından önce açıkça görülebilir hasarlar, artıkların birikimi ve yağlama maddesi dağılımı kontrol edilmelidir. Kesme kenarlarındaki çatlaklar gözlemlenmeli ve delikten çıkan hurda (slug) yollarının açık olduğundan emin olunmalıdır.

- Vuruş sayısına dayalı denetim aralıkları: Her 50.000–100.000 vuruşta (malzeme ve kalıp karmaşıklığına göre ayarlanabilir), kritik boyutların ayrıntılı ölçümleri yapılmalıdır. Bakım ihtiyaçlarını tahmin etmek amacıyla aşınma desenleri kayıt altına alınmalıdır.

- Bileyme döngüleri: Kesme punchları ve kalıp düğmeleri, malzemenin sertliğine bağlı olarak genellikle her 100.000–500.000 vuruşta bir keskinleştirilmelidir. Keskin kenarları yenilemek için yalnızca gerekli miktarda malzeme kaldırılmalıdır; aşırı taşlama, kalıbın toplam ömrünü kısaltır.

- Bileşen değiştirme zamanlaması: Yaylar, milyonlarca çevrim boyunca kuvvet kaybeder. Kılavuz pimler ve burçlar oyun geliştirir. Bu kalıp bileşenlerinin kalite sorunlarına neden olması öncesinde değiştirme programları belirlenmelidir. Kalıp taban plakalarının (die shoe) aşınması özellikle dikkatle izlenmelidir; çünkü bu temel bileşenler, diğer tüm hizalamaları etkiler.

- Yağlama sistemi doğrulaması: Otomatik yağlayıcıların doğru çalıştığından emin olun. Elle yağlanan noktaların uygun şekilde bakım görüp görmediğini kontrol edin. Yetersiz yağlama, hareketli yüzeylerdeki aşınmayı hızlandırır.

Kalıp bakım önceliklerini belirlemek sistematik bir yaklaşım gerektirir. Phoenix Group'un belirttiği gibi, kararlar üretim ihtiyaçlarına, müşteri memnuniyetine ve yatırım getirisine dayandırılmalıdır. Açık bir kalite şikayeti bulunan bir kalıp, sorunsuz çalışan kalıplar üzerinde yapılan rutin önleyici bakımdan önce gelir.

Yaygın Kalıp Sorunlarının Teşhisi

Sorunlar ortaya çıktığında, "presin altında" hızlı ayarlamalar yapma eğilimine direnin. İmalatçı tarafından belgelenen sektör deneyimine göre, çoğu kalıp sorunu üç temel kuralın ihlaline dayanır: doğru parça konumlandırması, yeterli baskı pedi işlevi ve doğru işlem sırası. Kök nedenleri belirlenmeden aceleyle yapılan onarımlar bakım maliyetlerinizi iki katına çıkarır ve varyasyonlara neden olur.

En yaygın sorunların teşhisini şu şekilde yapabilirsiniz:

Çapak Oluşumu

Kenar çentikleri—kesilen parçalardaki yükselen kenarlar—neredeyse her zaman açıklık problemlerini işaret eder. Teşhis yaklaşımınız şöyledir:

- Kesici uç ile kalıp arasındaki gerçek açıklığı teknik özelliklerle karşılaştırın

- Kesme kenarlarını aşınma veya çentiklenme açısından kontrol edin

- Kalıp hizalamasını kontrol edin— aşınmış kılavuz pimleri, eşit olmayan boşluk oluşturan punch kaymasına izin verir

- Malzeme kalınlığının kalıp tasarım parametreleriyle eşleştiğini doğrulayın

Çözüm genellikle kesme kenarlarının yeniden taşlanarak doğru boşluğun sağlanmasına veya aşınmış kılavuz bileşenlerinin değiştirilmesine dayanır.

Boyutsal sapma

Geçen ay doğru ölçülen parçalar artık tolerans dışına düşüyor. Bu kademeli değişim, kritik yüzeylerde gelişmekte olan aşınma desenlerini gösterir:

- Oluşum yüzeylerini, yüzey kazınması (galling) veya malzeme birikimi açısından inceleyin

- Kalıp tabanının düzgünlüğünü ölçün— yük altında eğilme boyutsal değişime neden olur

- Parça konumlandırmasını etkileyen aşınma açısından yerleştirme pimlerini ve ölçüm aletlerini kontrol edin

- Pres pistonunun paralelliğinin kaymadığını doğrulayın

Yüzey Kazınması ve Yüzey Hasarı

Malzemenin kendisinin kalıp yüzeylerine kaynaklanması yıkıcı bir döngü oluşturur. Göre Jeelix'in sorun giderme kılavuzu , yapışma (galling), yüzey kalitesini hızla bozar ve kalıp aşınmasını hızlandırarak zarar verici bir geri bildirim döngüsü oluşturur. Tanı, aşağıdaki unsurların incelenmesiyle yapılır:

- Yağlama yeterliliği—yetersiz kaplama, metal-metal temasına izin verir

- Yüzey kalitesi durumu—önceki yapışmadan kaynaklanan çizikler, malzemenin takılmasına neden olur

- Malzeme uyumluluğu—bazı alaşımlar (özellikle alüminyum ve paslanmaz çelik), özel kaplamalar veya yağlayıcılar gerektirir

- Şekillendirme şiddeti—aşırı indirgeme oranları, yapışmayı teşvik eden ısı üretir

Erken Arıza ve Kırılma

Punslar kırıldığında veya kalıp bölümlerinde çatlaklar oluştuğunda, açıkça görülen hasarın ötesine bakın:

- Gerçek tonajı, kalıp tasarım kapasitesiyle karşılaştırın—aşırı yükleme, yorulma kaynaklı arızalara neden olur

- Merkez dışı yüklemeye izin veren aşınma belirtilerini kontrol etmek için hizalama mekanizmalarını inceleyin

- Malzeme spesifikasyonlarını gözden geçirin—beklentilerden daha sert stok, kalıplamada stresi çoğaltır

- Pres durumunu inceleyin— aşınmış kılavuzlar veya tutarsız piston hareketi kuvvetleri öngörülemez şekilde yoğunlaştırır

Bakım Kültürü Oluşturma

Kurumsal bağlılık olmadan en gelişmiş sorun giderme kontrol listesi bile başarısız olur. Etkili kalıp bakımı şunları gerektirir:

- Dokümantasyon Sistemleri: Her onarım, keskinleştirme döngüsü ve bileşen değişimi takip edilmelidir. Bu geçmişi analiz etmek, gelecekteki ihtiyaçları öngören desenleri ortaya çıkarır.

- Uzman personel: Teknik gereksinimleri ve üretim bağlamını aynı anda bilen kalıp ustaları, daha iyi onarım kararları verir.

- Önceliklendirme çerçeveleri: Birden fazla kalıba dikkat gerekiyorsa, sistematik önceliklendirme sistemleri en kritik işlerin önce tamamlanmasını sağlar.

- Geri bildirim döngüleri: Üretim gözlemlerini bakım eylemlerine bağlayın. Operatörler, kalite ölçümlerinin sorunları tespit etmesinden önce genellikle ince değişiklikleri fark eder.

Unutmayın: bakım maliyetleri, kalite hataları, müşteri şikâyetleri ve üretim baskısı altında gerçekleştirilen acil onarımların maliyetleriyle kıyaslandığında oldukça küçüktür. Sistemli kalıp bakımı yatırımlarınızı korurken, üretim yaşam döngüsü boyunca parça kalitesinin tutarlı kalmasını da sağlar.

Bakım temelleri oluşturulduktan sonra, farklı sektörlerin bu ilkeleri nasıl uyguladığını — otomotivden havacılığa kadar uygulamalarda sektör özel gereksinimlerin kalıp tasarımı kararlarını nasıl şekillendirdiğini — incelemeye hazırsınız.

Otomotivden Havacılığa Sektörel Uygulamalar

Bir araba kapı panelinin her seferinde kusursuz şekilde oturmasını ya da akıllı telefonunuzdaki minik bağlantı pimlerinin kusursuz temas kurmasını hiç fark ettiniz mi? Görünüşte farklı bu başarılar, ortak bir kökene sahiptir: her sektörün benzersiz gereksinimlerine özel olarak tasarlanmış uzmanlaşmış sac metal pres kalıpları. Çeşitli sektörlerin pres şekillendirme teknolojisini nasıl kullandığını anlamak, neden kalıp tasarımı 'tek boyutun tümüne uyan' bir yaklaşım olmadığını gösterir ve aynı zamanda belirli kalite ile üretim gereksinimlerinizi karşılayacak takım tezgâhlarını belirtmenize yardımcı olur.

Her sektörün kendine özgü zorlukları vardır. Otomotiv üreticileri, kıvılcımlı hızla milyonlarca özdeş parça üretme ihtiyacındadır. Havacılık, geleneksel işlem yöntemlerine direnç gösteren egzotik alaşımların yüksek hassasiyetle şekillendirilmesini gerektirir. Elektronik sektörü ise parçaların inç'in binde biri gibi mikro ölçekte doğruluk sağlamasını ister. Şimdi, takım kalıbı çözümlerinin bu çeşitli ihtiyaçlara nasıl uyum sağladığını inceleyelim.

Otomotiv Presleme Kalıp Gereksinimleri

Otomotiv endüstrisi, dünya çapında sac metal presleme kapasitesinin en büyük tüketicisini oluşturur. Her araç yüzlerce preslenmiş bileşenden oluşur—devasa gövde panellerinden minik bağlantı parçalarına kadar—ve her biri yüksek hacimli verimlilik için optimize edilmiş kalıplar gerektirir.

Otomotiv preslemenin benzersizliğini sağlayan nedir? Hacim ve tutarlılık. Otomotiv kalıplarıyla çalışan bir çelik pres, yılda 300.000 adet özdeş bağlantı parçası üretebilir; her parça ±0,005 inçlik toleranslar içinde kalır. Bu sektörde ilerlemeli kalıplar hakimdir çünkü üretici orijinal ekipman (OEM) kalite standartlarının talep ettiği vuruş oranlarını ve parça tutarlılığını sağlar.

JV Manufacturing’ın endüstri analizine göre, otomotiv endüstrisindeki sac metal presleme işlemi büyük ölçekli üretim süreçlerini kolaylaştırır ve marka itibarını ve tüketici güvenini korumaya yardımcı olmak için binlerce birim boyunca tutarlılık ve kaliteyi garanti eder. Bu süreç ayrıca sensörler ve aktüatörler gibi gelişmiş teknolojilerin araç çerçevesine entegre edilmesini de destekler.

Ana otomotiv presleme uygulamaları şunlardır:

- Gövde panelleri: Kapılar, motor kapakları, çamurluklar ve tavan bölümleri gibi büyük formatlı metal şekillendirme pres ekipmanı gerektiren parçalar

- Yapısal bileşenler: Yüksek mukavemetli çelik kullanılarak üretilen şasi rayları, enine bağlantı elemanları ve takviye parçaları

- Köprüler ve montaj donanımları: Montaj bileşenleri için yüksek hacimli ilerlemeli kalıp üretimi

- Isı kalkanları ve egzoz bileşenleri: Isıl yönetim sistemleri için paslanmaz çelik şekillendirme

Malzeme seçimi karmaşıklık ekler. DR Solenoid’in otomotiv malzemeleri kılavuzuna göre, yüksek mukavemetli çelik, araç ağırlığını azaltırken güvenlik ve güvenilirliği artırmak için gerekli dayanıklılık ve tokluğu sağlar. Ancak bu gelişmiş malzemeler, yumuşak çeliğe kıyasla %50–%100 daha fazla tonaj gerektirir; bu da premium kalıp çelikleriyle yapılmış ve hassas mühendislikle tasarlanmış kalıpların kullanılmasını zorunlu kılar.

Otomotiv sınıfı kalıplama ekipmanı arayan üreticiler için IATF 16949 sertifikasyonu, artık altın standart haline gelmiştir. Bu kalite yönetim sistemi, kalıp tedarikçilerinin OEM’lerin talep ettiği katı süreç kontrollerini sürdürdüğünü garanti eder. Örneğin Shaoyi bu yaklaşımı örnekleyen bu çözüm, IATF 16949 sertifikasyonunu, %93 birinci geçiş onay oranı elde eden gelişmiş CAE simülasyon yetenekleriyle birleştirir—bu oran, kalıp yatırımlarının altı haneli rakamlara ulaştığı ve üretim zaman çizelgelerinin hiçbir hataya izin vermeyen dar çerçeveler içinde olduğu durumlarda kritik öneme sahiptir.

Havacılık Uygulamalarındaki Hassasiyet Gereksinimleri

Otomotiv presleme hacim odaklı iken, havacılık metal pres şekillendirmesi egzotik malzemelerle yüksek hassasiyeti öne çıkarır. Hava aracı bileşenleri, ağırlığı en aza indirgenirken aşırı çevresel ve mekanik gerilimlere dayanabilmelidir—bu kombinasyon, kalıp teknolojisini sınırlarına kadar zorlar.

Göre PrecisionX Üretimi , havacılık presleme, talepkar uygulamalar için keskin köşelere, hassas yay yarıçaplarına ve sıkı toleranslara sahip karmaşık metal bileşenlerin derin çekme işlemlerini içerir. Kovar, Inconel, titanyum ve diğer özel alaşımlar gibi çekilmeye dirençli malzemeler kullanılarak, görev-kritik ortamlar için tasarlanmış hafif ve yüksek mukavemetli muhafazalar üretilir.

Tipik havacılık saclı parçalar şunları içerir:

- Yapısal braketler ve bağlantı elemanları: Hassas şekillendirilmiş alüminyum ve titanyum bileşenleri

- Motor bileşenleri: Türbin bölümleri için yüksek sıcaklık alaşımı parçalar

- Uydu gövdeleri ve sensör muhafazaları: ±0,0004 inç'e kadar sıkı toleranslara sahip derin çekim kalkanları

- Füze ve savunma sistemleri: Mutlak güvenilirlik gerektiren görev-kritik bileşenler

Tolerans gereksinimleri hikâyeyi anlatır. Otomotiv presleme genellikle ±0,005 inç ile ±0,010 inç arasında bir tolerans sağlarken, havacılık uygulamaları rutin olarak ±0,001 inç veya daha sıkı toleranslar talep eder. Bu hassasiyeti elde etmek, zımparalanmış kalıp yüzeyleri, sıcaklık kontrollü üretim ortamları ve titizlikle yürütülen süreç doğrulamalarını gerektirir.

Malzeme davranışı ise karmaşıklığa bir katman daha ekler. Titanyum ve süperalaşımlar, işlenebilirliklerini kaybederek hızla sertleşir; bu nedenle çok aşamalı şekillendirme süreci dikkatle yönetilmelidir. PrecisionX’in yeteneklerinin gösterdiği gibi, bu malzemelerin 18 inç’e kadar derinlikte derin çekime tabi tutulması, tam olarak hesaplanmış boşluklara sahip kalıplar ve optimize edilmiş malzeme akış yolları gerektirir.

Elektronik: Ölçekli Mikro-Presleme

Boyut ölçeğinin tam tersinde, elektronik üretim; inanılmaz derecede küçük ve karmaşık bileşenler üreten mikro-kalıp kalıplarına dayanır. Akıllı telefonunuzdaki bağlantı elemanları, yarı iletkenlerdeki bağlantı çerçeveleri ve dizüstü bilgisayarınızın pil terminalleri, tümü mikroskopik hassasiyetle çalışan ilerleyici kalıplardan elde edilir.

JV Manufacturing analizine göre, presleme işleminin hassasiyeti ve verimliliği, modern elektronik cihazlar için gerekli olan küçük ve karmaşık parçaların işlenmesinde avantaj sağlar. Bu durum, alan sınırlı ancak işlevsellik kritik öneme sahip olan akıllı telefonlar, dizüstü bilgisayarlar ve diğer taşınabilir elektronik cihazlarda kullanılan mikro-bağlantı elemanlarının üretimi de dahil olmak üzere, bu tür parçaların imalatını kapsar.

Elektronik presleme uygulamaları şunları içerir:

- Bağlantı uçları: Tam olarak ayarlanmış yay özellikleri gerektiren mikro-şekillendirilmiş kontaklar

- Lead Frameler: Karmaşık geometrilere sahip yarı iletken paketleme bileşenleri

- Pil bileşenleri: Güvenli ve verimli çalışma için akım toplayıcılar ve muhafazalar

- RF kalkanları: Elektromanyetik girişim koruma muhafazaları

Elektronik parçaların kesilmesini özellikle zorlaştıran nedir? İnç'in binde biri ölçekteki özellik boyutları ile berilyum bakır ve fosfor bronz gibi egzotik malzemelerin bir araya gelmesidir. Bu iletken alaşımlar, mikro ölçeklerde yapışmayı önlemek için dikkatli boşluk kontrolü ve özel yağlama gerektirir.

Üretim hızları, hassasiyet zorluğunu daha da artırır. Yüksek hacimli elektronik kalıpları, milyarlarca parça üzerinde boyutsal doğruluğu korurken genellikle dakikada 100+ vuruş hızıyla çalışır. Sadece sıkı kılavuz sistemleriyle donatılmış, yüksek hassasiyetle taşlanan ilerleyici kalıp sistemleri bu hız ve doğruluk kombinasyonunu sağlayabilir.

Ev Aletleri ve Endüstriyel Uygulamalar

Ev aletleri ve endüstriyel ekipmanlar için büyük formatlı şekillendirme, başka bir dizi gereksinimi de beraberinde getirir. Buzdolabı panelleri, çamaşır makinesi tamburları ve HVAC muhafazaları gibi parçalar, inç yerine feet (ayak) cinsinden ölçülen sac metal işleyebilen kalıplar gerektirir.

Bu uygulamalar genellikle ilerlemeli kalıplara göre transfer kalıpları veya büyük formatlı basit kalıpları tercih eder. Parça boyutları, pratik şerit genişliklerini aşar; bu nedenle önceden kesilmiş malzeme ve şekillendirme istasyonları arasında otomatik transfer gereklidir.

Ev aletleri için sac şekillendirme işlemlerinde dikkat edilmesi gereken temel hususlar:

- Yüzey pürüzlülüğü gereksinimleri: Görünür yüzeyler, cilalı şekillendirme bölümleriyle donatılmış kalıplar gerektirir

- Derin çekme derinlikleri: Çamaşır makineleri tamburları ve benzer bileşenler önemli ölçüde malzeme akışını gerektirir

- Farklı kalınlıkta malzemeler: Farklı ürün hatları için üretim esnekliği

- Estetik standartlar: Çizik, çukur ya da yüzey kusurlarına sıfır tolerans

Sektör Standartlarının Kalıp Tasarımını Nasıl Şekillendirdiği

Teknik gereksinimlerin ötesinde, sektör özelinde kalite standartları kalıp tasarımı kararlarını temelden etkiler. Bu sertifikasyon çerçevelerini göz önünde bulundurun:

| Sektör | Temel Standartlar | Kalıp Tasarımına Etkisi |

|---|---|---|

| Otomotiv | IATF 16949, OEM’lere özel gereksinimler | PPAP belgeleri, İstatistiksel Süreç Kontrolü (SPC) yeterliliği, izlenebilirlik gereksinimleri |

| Havacılık | AS9100, Nadcap | Malzeme sertifikaları, süreç doğrulaması, ilk parça muayenesi |

| Tıbbi | ISO 13485, FDA 21 CFR Bölüm 820 | Tasarım geçmişi dosyaları, doğrulanmış süreçler, biyouyumlu malzemeler |

| Elektronik | IPC standartları, müşteri spesifikasyonları | Kaplama uyumluluğu, kurşunsuz uyumluluğu, Elektrostatik Deşarj (ESD) hususları |

Bu standartlar, kalıp malzemesi seçimi ile belgeleme gereksinimlerine kadar her şeyi etkiler. Örneğin otomotiv tedarikçileri, kalıp deneme aşamasında istatistiksel süreç yeterliliğini kanıtlamak zorundadır—yani kalıpların parçaları yalnızca ara sıra değil, sürekli olarak tolerans sınırları içinde üretmesi gerekir.

Sertifikasyon yatırımı, uyumluluk ötesinde getiri sağlar. IATF 16949 gereksinimlerini karşılayan tedarikçiler genellikle daha yüksek ilk geçiş onay oranları ve daha az üretim kesintisi sunar. Shaoyi’nin otomotiv kalıpları için %93 ilk geçiş onay oranı bildirmesi, katı kalite yönetim sistemiyle doğrulanmış sistemli mühendislik süreçlerini yansıtır—bu da büyük hacimli üreticilerin kalıp ortaklarından tam olarak beklediği şeydir.

Bu sektör özel gereksinimleri hakkında bilgi sahibi olmak, kalıp tedarikçilerinizle etkili iletişim kurmanıza ve projeleriniz için uygun beklentiler belirlemenize yardımcı olur. Otomotiv sac metal parçaları için mi kalıp mı yoksa hassas havacılık bileşenleri için mi kalıp mı temin ediyorsanız, tedarikçi yeteneklerini sektörünüzün talepleriyle eşleştirmek, başarılı üretim sonuçları elde etmenizi sağlar.

Sektör uygulamaları haritalandırıldıktan sonra bir sonraki adım, kalıp tedarik sürecini — başlangıç kavramından üretim için hazır kalıplara kadar — nasıl yöneteceğinizi anlamak ve tasarımlarınızı hayata geçirmek için doğru ortağı seçmektir.

Kaliteli Kalıpların Tedariki ve Doğru Ortak Seçimi

Üretim gereksinimlerinizi analiz ettiniz, tonaj spesifikasyonlarını hesapladınız ve uygulamanız için ideal kalıp türünü belirlediniz. Şimdi projenizin başarısı ya da başarısızlığına karar veren kritik soru geliyor: Aslında kalıplarınızı kim üretecek? Kalıp tedarik süreci, mühendislik kavramlarını üretim için hazır metal preslere dönüştürür — ve seçtiğiniz ortak, teslim süresinden uzun vadeli parça kalitesine kadar her şeyi şekillendirir.

Yanlış tedarikçi seçimi, üretim yaşam döngünüzün tamamında yankı uyandıran baş ağrısı yaratır. Teslimat tarihlerinin kaçırılması ürün tanıtımını geciktirir. Tasarımdaki hatalar maliyetli yeniden işlenmeyi gerektirir. Zayıf iletişim, projenin durumu hakkında tahmin yürütmenize neden olur. Ancak doğru kalıp üreticisiyle ortaklık kurarsanız? Hem mühendislik uzmanlığının karşılıklı aktığı hem de sorunların üretim alanına ulaşmadan çözüldüğü iş birliğine dayalı bir ilişki kazanırsınız; böylece pres kalıbınız ilk günden itibaren tam olarak tasarlandığı gibi çalışır.

Kavramdan Üretim Hazır Kalıba

Kalıp geliştirme sürecini anlamak, tedarikçileri etkili bir şekilde değerlendirmenizi ve gerçekçi beklentiler oluşturmanızı sağlar. Alsette’in kalıp tasarım metodolojisine göre bu süreç, parçanın analiz edilmesini, sac şekillendirme sırasının planlanmasını, temel bileşenlerin tasarımını, performansın benzetimini, tasarımın dikkatle gözden geçirilmesini ve imalat için ayrıntılı dokümantasyonun hazırlanmasını içerir. Her aşamayı birlikte inceleyelim:

- Parça Analizi ve Uygulanabilirlik Değerlendirmesi: Herhangi bir CAD çalışması başlamadan önce deneyimli kalıpçılar, 3B modellerinizi ve çizimlerinizi eleştirel bir gözle inceler. Hangi malzemeyi şekillendiriyorsunuz? Kalınlığı nedir? Sorunlara neden olabilecek karmaşık şekiller, keskin köşeler veya derin çekmeler var mı? Bu başlangıç aşamasındaki analiz, pahalı kalıp çeliği işlenmeden önce değişikliklerin maliyetinin sıfır olduğu dönemde olası sorunları tespit eder.

- Sac Şekillendirme Süreci Planlaması: Bu aşama, işlemlerin en uygun sırasını belirler. Delme işlemi bükmeden önce mi yapılacaktır? Şerit düzeni kaç istasyon gerektirir? Hedef: Malzemenin verimli kullanılması ve süreç kararlılığının korunmasıdır. İlerlemeli kalıplar için bu planlama, metal şeridin nasıl ilerlediğini ve parçaların adım adım nasıl şekillendiğini tanımlar.

- CAD/CAM Geliştirimi: Her kalıp bileşeninin ayrıntılı 3B modellemesi, süreç planlamasını takip eder. Tasarımcılar, delme ucu geometrisini, kalıp bloğu boşluklarını, sökücü sistemleri ve yönlendirme elemanlarını oluşturur. Burada kritik bir faktör, kenar kalitesini ve takım ömrünü etkileyen delme ucu ile kalıp arasındaki küçük açıklıktır. Modern makine kalıpları, doğrudan CNC frezeleme programlarına aktarılabilen CAD hassasiyeti gerektirir.

- Simülasyon ve Doğrulama: Herhangi bir metal kesilmeden önce, ileri düzey tedarikçiler, dövme işlemini sanal ortamda simüle etmek için Sonlu Elemanlar Analizi (FEA) kullanır. Bu, malzemenin nasıl akacağını tahmin eder, yüksek gerilim alanlarını belirler ve çatlama, buruşma veya aşırı geri yayılma gibi potansiyel sorunları tespit eder. Şöyle şirketler gibi Shaoyi hata içermeyen sonuçlara ulaşmak amacıyla özel olarak CAE simülasyon yeteneklerinden yararlanır; %93 birinci geçiş onay oranı, kalıp imalatına başlamadan önce sistematik bir doğrulama sürecinin sonucudur.

- Tasarım incelemesi: Deneyimli yeni bir göz çifti, simülasyonun kaçırabileceğinden sorunları tespit eder. Resmi tasarım incelemeleri her yönüyle titizlikle incelenir: İşlevsel gereksinimleri karşılayıp karşılamıyor mu? Üretilebilir mi? İşletimi güvenli mi? OEM projelerinde bu incelemelere müşteriyi dahil etmek, tasarımı belirli ihtiyaçlara uygun hale getirir.

- Kalıp imalatı: Tasarım doğrulandıktan sonra, hassas işlemenin her bileşeni üretmesini sağlar. Kalite odaklı tedarikçiler, gelişmiş CNC ekipmanlarına, taşlama kapasitesine ve yüzey işlem tesislerine yatırım yapar. Parçalarınızı şekillendiren çelik pres makinesi, kritik yüzeylerde genellikle ±0,0002" ile ±0,0005" aralığında hassas toleranslara göre üretilen kalıplara dayanır.

- Deneme ve İyileştirme: Kalıp, ilk test için bir sac pres makinesine monte edilir. Mühendisler parça kalitesini değerlendirir, zamanlamayı ayarlar, açıklıkları ince ayarlar ve boyutsal doğruluğu doğrular. Bu aşama, üretim onayı alınmadan önce birden fazla yineleme gerektirebilir.

Bu sürecin zaman çizelgesi önemli ölçüde değişir. Basit madeni para pres kalıpları 4-6 hafta sürebilir. Karmaşık ilerleyici kalıp sistemleri ise 16-20 hafta veya daha fazla sürebilir. Ancak hızlı prototipleme yeteneğine sahip tedarikçiler, erken aşamaları büyük ölçüde kısaltabilir—örneğin Shaoyi, tam üretim kalıplarına geçmeden önce tasarımdaki doğrulamayı hızlandırmak amacıyla prototipleri yalnızca 5 günde teslim edebilir.

Kalıp Tedarikçilerini ve Ortaklarını Değerlendirme

Tüm metal şekillendirme kalıbı tedarikçileri eşdeğer yetenekler sunmaz. Şunlara göre: Welong’un tedarikçi değerlendirme çerçevesine alıcılar, sertifikalar ve kalite standartları, üretim kapasiteleri ve kalite kontrol süreçleri olmak üzere üç temel alana odaklanmalıdır. Şimdi, sac kesme kalıbı tedarikçilerine özel değerlendirme kriterlerini ayrıntılı olarak inceleyelim:

Teknik Kapasite Değerlendirmesi

- Tasarım mühendisliği derinliği: Parçanızın üretilebilirliği açısından tasarımı optimize edebiliyorlar mı yoksa yalnızca belirttiğiniz şeyi mi üretiyorlar? İçinde mühendislik ekibine sahip tedarikçiler, fiyat teklifi aşamasında genellikle maliyet tasarrufu fırsatlarını tespit edebilir.

- Simülasyon kapasitesi: Tasarımları üretmeden önce doğrulamak için SON ve şekillendirme simülasyonu kullanıyorlar mı? Bu teknoloji, deneme aşamalarındaki yinelemeleri ve revizyon maliyetlerini önemli ölçüde azaltır.

- Ekipman kapasitesi: Hangi tonaj aralığında üretim yapabiliyorlar? Deneme ve örnek alımı için çelik pres makinesi kapasiteleri var mı?

- Malzeme Uzmanlığı: Alüminyum, paslanmaz çelik veya yüksek mukavemetli çelik gibi belirli malzemelerinizle başarıyla çalışmışlar mı?

Önem taşıyan kalite sertifikaları

Sertifikalar, sistematik kalite yönetimine dair nesnel kanıtlar sağlar:

- ISO 9001:2015: Kalite yönetim sistemleri için temel seviye. Tutarlı kaliteye ve sürekli iyileştirmeye yönelik bağlılığı gösterir.

- IATF 16949: Otomotiv endüstrisi standardı. OEM tedarikçileri için zorunludur ve katı süreç kontrollerini işaret eder.

- AS9100: Havacılık pazarlarına hizmet veren tedarikçiler için havacılığa özel kalite gereksinimleri.

- NADCAP: Uzmanlaştırılmış süreçler için Ulusal Havacılık ve Savunma Müteahhit Akreditasyonu.

Sertifikaların ötesinde, kalite kontrol uygulamalarını inceleyin. Boyutsal muayene için koordinat ölçüm makineleri (CMM) kullanıyorlar mı? İç hataları tespit etmek için tahribatsız muayene yöntemleri mi uyguluyorlar? Üretim sürecinde istatistiksel süreç kontrolü mü yapıyorlar? Bu yetenekler, sadece kalıbınızı üreten değil; aynı zamanda performansının doğru olduğunu doğrulayan bir tedarikçiye işaret eder.

Teslim Süresi ve Destek Hizmetleri

Proje zaman çizelgeleri, ürün piyasaya sürülmesini başarı ya da başarısızlıkla sonuçlandırabilir. Değerlendirin:

- Teklif edilen teslim süreleri: Bu süreler, kalıbın karmaşıklığına göre gerçekçi mi? Gerçekçilikten uzak, abartılı kısa süre teklifleri genellikle hayal kırıklığına neden olur.

- Prototipleme hızı: Tam kalıp yatırımı yapılmadan önce tasarım doğrulaması için örnek parçaları hızlıca üretebilirler mi?

- Acil destek: Üretim sorunları ortaya çıktığında ne yapılır? Hızlandırılmış onarım ve bakım hizmetleri sunuyorlar mı?

- Dokümantasyon kalitesi: Kapsamlı çizimler, malzeme sertifikaları ve bakım kılavuzlarını alacak mısınız?

İletişim ve İşbirliği

Belki de en az değer verilen seçim kriteri: tedarikçi ne kadar iyi iletişim kuruyor? Parça tasarımcıları ile kalıp üreticileri arasındaki ilişki, projenin sonuçlarını temelden etkiler. Şunlara dikkat edin:

- Proaktif sorun tespiti: Potansiyel sorunları erken mi belirtiyorlar yoksa sorunlar maliyetli hâle gelene kadar mı bekliyorlar?

- Tasarım geri bildirim kalitesi: Üretim deneyimlerine dayalı olarak iyileştirme önerilerinde bulunabiliyorlar mı?

- Proje görünürlüğü: Tasarım ilerlemesi ve imalat durumu hakkında düzenli güncellemeler alacak mısınız?

- Mühendislik erişilebilirliği: Projemiz üzerinde çalışan mühendislerle doğrudan görüşebiliyor musunuz?

Başarılı Bir Ortaklık Kurmak

En iyi kalıp tedarik ilişkileri, basit bir satıcı-alıcı işleminden öteye geçer. Her iki tarafın da uzmanlığını optimal sonuçlara ulaşmak için ortaklaşa sunduğu iş birliğine dayalı ortaklıklara dönüşür. Bu şu anlama gelir:

- Başlangıçta tüm gereksinimleri eksiksiz paylaşın: Üretim hacimleri, malzeme spesifikasyonları, tolerans gereksinimleri ve kalite standartları başlangıçtan itibaren net olmalıdır.

- Kalıpçıları erken dönemlerde dahil edin: Parça tasarımı sırasında—tasarımın ardından değil—kalıp uzmanlarını devreye sokmak, genellikle daha basit ve üretimine daha uygun tasarımlar elde edilmesini sağlar.

- Açık geri bildirim döngülerini sürdürün: Üretim gözlemleri, bilgi akışını kalıpçıya geri yönlendirmelidir. Bu bilgi, gelecekteki tasarımları iyileştirir ve proaktif bakım imkânı sağlar.

- Uzun vadeli planlama yapın: Kalıp bakımı, yedek parçalar ve nihai yenileme işlemleri, tedarikçiyle sürdürülen ilişkilerden büyük ölçüde yararlanır.

Kapsamlı kalıp geliştirme kapasitesi arayan üreticiler için Shaoyi gibi tedarikçiler, entegre ortaklıkların nasıl bir görünüm sunduğunu göstermektedir. Mühendislik ekibi, hızlı prototipleme, tasarım doğrulaması için gelişmiş CAE simülasyonu ve IATF 16949 sertifikalı üretim süreçlerini bir araya getirerek, OEM standartlarına uygun maliyet-etkin kalıplar sunmaktadır. Şirketin kalıp tasarımı ve imalat kabiliyetleri web sitesini incelemek, potansiyel ortakları değerlendirmek için bir referans noktası oluşturur.

Kalıp tedarik kararınız, yıllar boyu üretim sonuçlarınızı şekillendirir. Detaylı tedarikçi değerlendirmesine zaman ayırın, teknik yeterliliğin yanı sıra iletişim becerilerini de önceliklendirin ve bireysel projelerin ötesine uzanan ilişkiler kurun. Sonuç: İlk vuruştan son parçaya kadar güvenilir şekilde çalışan sac metal pres kalıpları ve operasyonlarınızın başarısına katkı sağlayan bir üretim ortağı.

Sac Metal Pres Kalıpları Hakkında Sıkça Sorulan Sorular

1. Sac metal pres kalıplarının ana tipleri nelerdir?

Sac metal pres kalıpları beş ana kategoriye ayrılır: ilerleyici kalıplar (bir çevrimde birden fazla sıralı işlem), taşıma kalıpları (parçalar mekanik kol vasıtasıyla istasyonlar arasında taşınır), bileşik kalıplar (tek bir istasyonda eşzamanlı kesme işlemleri), birleşik kalıplar (tek bir darbede kesme ve şekillendirme) ve basit kalıplar (darbe başına tek işlem). İlerleyici kalıplar, 100.000’den fazla parça gerektiren yüksek hacimli üretim için uygundur; buna karşılık basit kalıplar prototipleme ve düşük hacimli üretimler için en uygundur. Kalıp seçimi, üretim hacmi, parça karmaşıklığı ve bütçe kısıtlamalarına bağlıdır.

2. Bir pres kalıbı için tonaj gereksinimlerini nasıl hesaplarım?

Bu formülü kullanarak pres tonajını hesaplayın: Tonaj = (Kesme Çevresi × Malzeme Kalınlığı × Malzeme Kesme Mukavemeti) ÷ 2000. Örneğin, 0,125 inç kalınlığında yumuşak çelikten 4 inçlik kare bir sac parçası kesmek için gerekli tonaj: (16 × 0,125 × 50.000) ÷ 2000 = 50 ton’dur. Kesici kenarların körelmesi, yanlış açıklık ayarı veya daha sert malzemeler gibi durumlar göz önünde bulundurularak her zaman %20–30 güvenlik payı ekleyin. Paslanmaz çelik için gerekli tonaj, yumuşak çeliğe kıyasla 1,5–1,8 kat daha fazladır; yüksek mukavemetli çelikler ise temel hesaplamanın en fazla 2 katına kadar tonaj gerektirebilir.

3. Farklı malzemeler için doğru kalıp açıklığı nedir?

Kalıp aralığı, malzeme türüne göre değişir ve kenar kalitesi ile kalıp ömrünü etkiler. Nispeten yumuşak çelik için her bir tarafta %5-8 aralık gerekir; paslanmaz çelik için %6-10; alüminyum için en iyi sonuç %4-6 aralıkla elde edilir; bakır ve pirinç için %3-5; yüksek mukavemetli çelik ise %8-12 aralık gerektirir. Çok az aralık, aşırı kalıp aşınmasına ve kesme kuvveti (tonaj) gereksiniminin artmasına neden olurken; fazla aralık, kenar burunları (kırıntılar) oluşumuna ve boyutsal tutarsızlığa yol açar. Doğru aralık, kesme işlemlerinde temiz kırılma desenlerinin oluşmasını sağlar.

4. İlerlemeli kalıplar ile basit kalıplar arasında nasıl seçim yaparım?

Karar, üretim hacmi ve toplam sahip olma maliyetine bağlıdır. İlerlemeli kalıplar 50.000-100.000+ USD tutarında maliyet oluşturur ancak dakikada 30-60+ vuruş kapasitesine sahip olup minimum iş gücü gerektirir. Basit kalıplar 8.000-15.000 USD aralığında maliyet oluşturur ancak işlemler arasında manuel işleme gerektirir. Başa baş noktası genellikle yıllık 10.000-20.000 parça arasında gerçekleşir. Beş yıl içinde 500.000 parça üretimi için ilerlemeli kalıplar, başlangıçta daha yüksek yatırım gerektirmesine rağmen parça başına önemli ölçüde daha düşük maliyet sağlar. İlk kalıp maliyetinin ötesinde kurulum süresini, ikincil işlemleri ve kalite kontrol gereksinimlerini de göz önünde bulundurun.

5. Bir kalıp tedarikçisinde hangi sertifikaları aramalıyım?

Temel sertifikalar arasında, temel kalite yönetimi için ISO 9001:2015, otomotiv sektörü gereksinimleri için IATF 16949, havacılık uygulamaları için AS9100 ve özel süreçler için NADCAP yer alır. IATF 16949 sertifikalı tedarikçilerden Shaoyi gibi şirketler, OEM’lerin talep ettiği katı süreç kontrollerini gösterir ve genellikle %93 birinci geçiş onay oranı elde eder. Sertifikaların ötesinde, simülasyon yetenekleri, koordinat ölçüm makinesi (CMM) inceleme ekipmanları ve mühendislik derinliği değerlendirilmelidir. Üretimden önce tasarım doğrulaması için CAE simülasyonu sunan tedarikçiler, deneme iterasyonlarını ve revizyon maliyetlerini önemli ölçüde azaltır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —