Metal Baskı Kalıpları Çözüldü: Ham Çelikten Hassas Parçalara

Metal Şekillendirme Kalıpları Nedir ve Neden Önemlidir

Üreticilerin mükemmel hassasiyetle binlerce özdeş metal parçayı nasıl ürettiğini hiç merak ettiniz mi? Cevap, modern üretimde merkezde yer alan özel bir araçta gizlidir: metal şekillendirme kalıpları. Bu hassas aletler, düz sac metali otomotiv gövde panellerinden küçük elektronik bağlantı elemanlarına kadar her şeye dönüştürür; bunları anlamak, üretim, mühendislik veya satın alma ile ilgilenen herkes için hayati öneme sahiptir.

Modern Üretimde Metal Şekillendirme Kalıplarının Tanımı

Metal şekillendirme kalıbı, sac metalin kesilmesini, bükülmesini veya belirli bir forma getirilmesini sağlamak amacıyla özel olarak üretilen hassas bir araçtır. Bunu, ham malzemeyi bitmiş bileşenlere dönüştürmek için bir şekillendirme presinden büyük kuvvet kullanan son derece mühendislik ürünü bir kalıp olarak düşünün. Sektör uzmanlarına göre bu araçlar genellikle sertleştirilebilir özel çelik türlerinden, yani takım çeliğinden üretilir ancak bazıları, zorlu uygulamalar için karbür veya diğer aşınmaya dayanıklı malzemeler içerir.

Sac kesme işlemi, soğuk şekillendirme işlemi olarak sınıflandırılır—işlem sırasında dışarıdan kasıtlı olarak ısı uygulanmaz. Ancak kesme ve şekillendirme sırasında sürtünme önemli miktarda ısı üretir; bu nedenle sac kesme parçaları genellikle kalıptan oldukça sıcak olarak çıkar. Bu tür kalıpların çeşitliliği dikkat çekicidir: Mikroelektronik ürünleri üreten el içi boyutundaki kalıplardan, tam bir otomobil gövdesi yan panelini üreten 20 feet (yaklaşık 6 metre) karelik devasa montajlara kadar uzanır.

Metal sac kesme kalıpları iki temel amaçla kullanılır. Endüstriyel sac kesme kalıpları, yüksek hacimli üretimleri gerçekleştirir; dakikada 1.500 darbe hızına kadar çalışabilen bu kalıplar, her darbede bir ya da daha fazla parça üretir. Öte yandan markalama ve tanımlama kalıpları, bileşenlerin izlenebilirliği amacıyla seri numaraları, logoları veya parça kodlarını üzerine basarak tanımlanmasını sağlar.

Neden Kalıp Seçimi Üretim Başarınızda Belirleyici Olur

Doğru kalıbı seçmek yalnızca teknik bir karar değil—bu, doğrudan kâr marjınızı etkiler. Yanlış seçim, aşırı hurda oranlarına, sık bakım arızalarına ve parçaların kalitesinde tutarsızlıklara yol açabilir. Buna karşılık, doğru şekilde eşleştirilmiş bir kalıp şu avantajları sağlar:

- Yüksek Verimlilik – Parçaları büyük miktarlarda hızlı ve doğru bir şekilde üretme

- Tutarlılık ve Kesinlik – Her bir preslenmiş bileşenin tam olarak belirtilen özelliklere uygun olmasını sağlama

- Maliyet etkin üretim – Kalıbın ömrü boyunca parça başına maliyetleri önemli ölçüde azaltma

Standart bir kalıbı yaygın uygulamalar için mi kullanıyorsunuz yoksa özel parçalar için özel takım tezgâhı mı sipariş ediyorsunuz , seçim süreci malzeme uyumluluğu, üretim hacmi, tolerans gereksinimleri ve bütçe kısıtlamaları gibi çoklu faktörlerin dengelenmesini gerektirir.

Bu kılavuz, kalıplar ve presleme dünyasında kapsamlı bir yolculuğa çıkaracak—farklı kalıp türlerini ve üretim yöntemlerini anlayarak, belirli uygulamanız için doğru çözümü seçmeye kadar. Temel bilgi edinmek isteyen yeni başlayan biriyseniz ya da uzmanlığınızı derinleştirmek isteyen deneyimli bir profesyonelseniz, bir sonraki projenizin kararını bilinçli bir şekilde vermenize yardımcı olacak pratik içgörüler bulacaksınız.

Metal Pres Kalıplarının Türleri Açıklanıyor

Metal pres kalıplarının ne olduğunu ve neden önemli olduğunu öğrendiğinize göre, artık üretimde karşılaşacağınız özel kategorilere geçebiliriz. Her bir pres kalıbı türü farklı çalışır ve belirli uygulamalarda üstün performans gösterir—her birinin ne zaman kullanılacağını bilmek, üretim verimliliğiniz ve maliyet etkinliğiniz üzerinde büyük ölçüde etki yaratır.

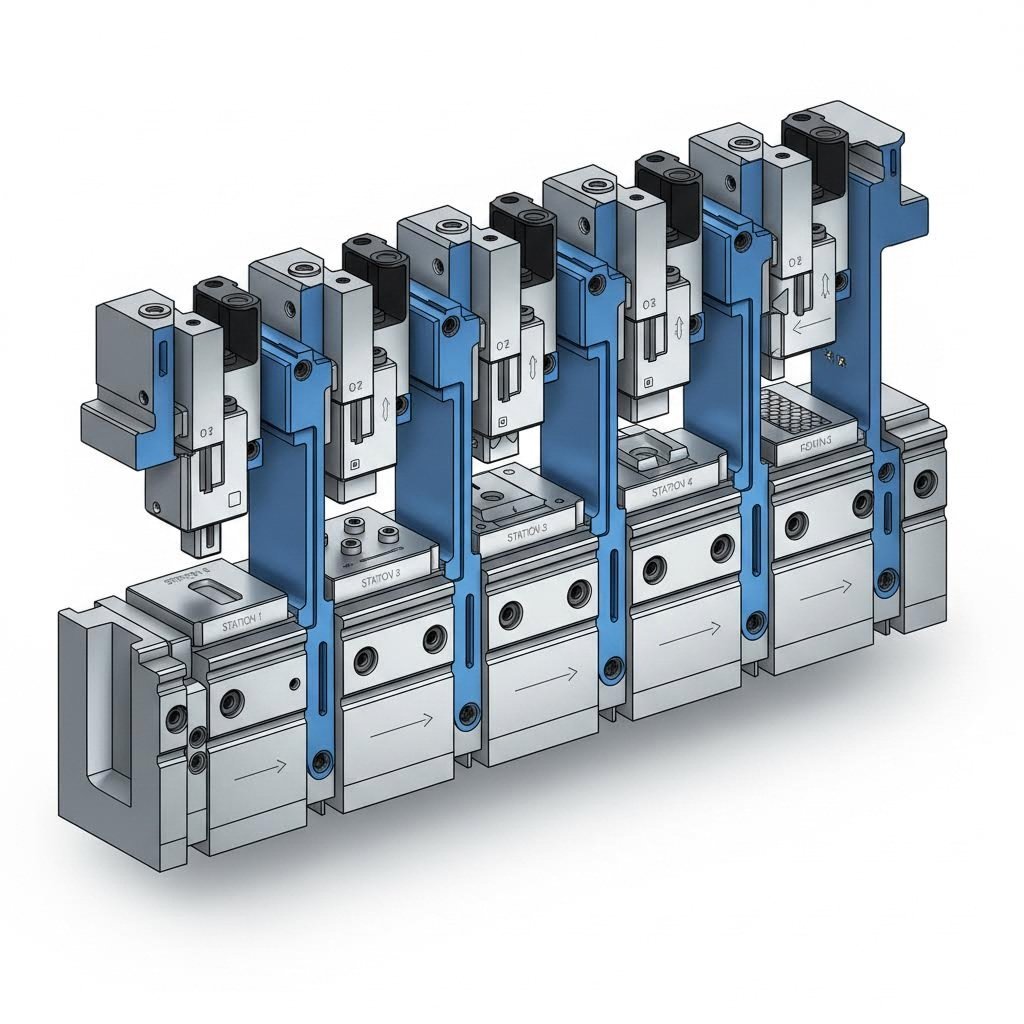

Sürekli Üretim İçin İlerlemeli Kalıplar

Şerit metalin, bitmiş parça sonunda ortaya çıkana kadar her durakta bir işlem daha eklenerek birden fazla istasyon boyunca ilerlediği bir montaj hattını hayal edin. İşte tam olarak bu ilerlemeli kalıpların nasıl çalıştığı bu gelişmiş araçlar, metal şeridin kalıp pres makinesi boyunca ilerlemesiyle birlikte kesme, bükme, delme veya şekillendirme gibi belirli işlemler gerçekleştiren sıralı olarak düzenlenmiş çoklu istasyonlardan oluşur.

İlerlemeli kalıpları bu kadar güçlü kılan nedir? Durex Inc. şirketindeki sektör uzmanlarına göre, bu kalıplar olağanüstü verimlilik sunar ve tüm bileşenlerde birimlikliği sağlayarak büyük miktarlarda parça üretimini hızlı bir şekilde gerçekleştirebilir. İlerlemeli kalıp üreticileri, bu araçları son derece yüksek hızda döngüye sokacak şekilde tasarlar—bazıları dakikada 1.000’den fazla vuruş hızıyla çalışabilir.

İlerlemeli kalıplar aşağıdaki durumlarda idealdir:

- Yüksek hacimli üretim serileri için (genellikle 10.000+ parça)

- Birbirini izleyen çoklu işlemler gerektiren karmaşık parçalar için

- Her bir preslenmiş bileşende tutarlı kalite için

- Büyük miktarlarda parça başına düşük maliyet için

Otomotiv endüstrisi, bağlantı parçaları, klipler ve yapısal bileşenlerin üretiminde ilerleyici kalıplara büyük ölçüde bağlıdır. Elektronik üreticileri ise karmaşık konektörler ve terminallerin üretiminde bunları kullanır. Ancak başlangıçta yapılan kalıp yatırımı önemli miktarda olabilir; bu nedenle bu kalıplar, üretim hacmi ön yatırım maliyetini haklı çıkardığında en maliyet etkin çözümdür.

Transfer ve Bileşik Kalıp Uygulamaları

Parçalarınız ilerleyici kalıplar için çok büyük veya çok karmaşıksa ne olur? İşte burada transfer kalıplar devreye girer. Transfer kalıp ile presleme işlemi sırasında bireysel iş parçaları, mekanik olarak ya da elle bir presleme istasyonundan bir sonrakine taşınır—tıpkı bir usta, bir projeyi özel iş tezgâhları arasında taşıyormuş gibi.

Worthy Hardware'ın açıkladığı gibi, taşıma kalıbı ile presleme işlemi, parça işleme ve yönlendirme konusunda daha fazla esneklik sağlar ve bu nedenle karmaşık tasarımlar ve şekiller için uygundur. Bu yöntem, bir üretim döngüsü içinde çeşitli işlemler—delme, bükme, çekme ve kenar kesme—entegre edebilir. Özellikle karmaşık montajlar gerektiren ve büyük ölçekte yüksek hassasiyet isteyen havacılık ve ağır makine sektörleri için oldukça değerlidir.

Bileşik kalıplar ise tamamen farklı bir yaklaşım benimser. Parçaları istasyonlardan geçirerek ilerletmek yerine, tek bir darbede birden fazla işlem gerçekleştirirler. Kesme, bükme ve kabartma işlemlerinin aynı anda gerçekleşmesini hayal edin—işte bu, bileşik kalıpların avantajıdır. Bu entegrasyon, üretim süresini önemli ölçüde kısaltır ve birden fazla süreci tek bir geçişte tamamlayarak verimliliği artırır.

Bileşik kalıpları ne zaman tercih etmelisiniz?

- Orta boyutlu, karmaşık bileşenler

- Düz parçalarda üstün hassasiyet gerektiren uygulamalar

- Kalıp ve kurulum maliyetlerini en aza indirmenin önemli olduğu durumlar

- Malzeme verimliliğinin kritik olduğu üretim hatları

İşaretleme ve Markalama Kalıp Çeşitleri

Tüm sac metal kalıpları parçaları şekillendirmeye odaklanmaz—bazıları yalnızca tanımlama amacıyla kullanılır. İşaretleme kalıpları, seri numaraları, logoları, tarih kodlarını veya diğer izlenebilirlik bilgilerini doğrudan metal bileşenlerin üzerine basar. Otomotiv, havacılık ve tıbbi cihazlar gibi sektörlerde bu tanımlama, genellikle kalite kontrolü ve mevzuata uyum açısından zorunludur.

Kabartma kalıpları, metal yüzeylerde kabartmalı veya çukurlu desenler oluşturur ve hem işlevsel hem de estetik amaçlarla kullanılır. Bu kalıplar, dekoratif öğeler, markalama ve tutuşu artırma amacıyla kollar veya kontrol elemanlarında yaygın olarak tercih edilir. İşaretleme uygulamaları için kullanılan kalıp ve presleme işlemi, genellikle şekillendirme işlemlerine kıyasla daha az kuvvet gerektirir; ancak net ve okunaklı izlenimler elde edebilmek için üstün yüzey kalitesi gereklidir.

Kalıp Tiplerini Karşılaştırma

Kalıp dövme yöntemleri arasında seçim yapmak karmaşık gelebilir. Bu karşılaştırma tablosu, uygulamanız için doğru çözümü bulmanıza yardımcı olmak amacıyla temel farkları açıklayarak özetler:

| TUR | İşlem yöntemi | En iyisi | Hacim aralığı | Karmaşıklık Seviyesi |

|---|---|---|---|---|

| Ilerleme damacı | Sıralı istasyonlar; şerit otomatik olarak ilerler | Düzgün parçaların yüksek hızda üretimi | Yüksek (10.000+) | Orta seviye yüksek |

| Transfer Kalıp | Parçalar ayrı ayrı istasyonlar arasında taşınır | Büyük ve karmaşık parçalar; detaylı montajlar | Orta seviye yüksek | Yüksek |

| Bileşik kalıp | Tek bir darbede birden fazla işlem | Kesin düz parçalar; orta ölçekli üretim miktarları | Düşük ile Orta | Orta |

| İşaretleme Kalıpları | Tanımlama amacıyla tek izlenim | Logolar, seri numaraları, izlenebilirlik kodları | Herhangi bir hacim | Düşük |

| Boşaltma matrisi | Levhadan belirli şekiller keser | Ham maddelerin daha ileri işlemler için hazırlanması | Herhangi bir hacim | Düşük |

Bu farklılıkları anlama, tedarikçilerinizle daha etkili iletişim kurmanıza ve kalıp yatırımlarınızla ilgili bilinçli kararlar vermenize yardımcı olur. Ancak hangi tip kalıba ihtiyacınız olduğunu bilmek sadece başlangıçtır—bu araçların aslında nasıl üretildiği, iyi kalıplamayı harika kalıplamadan ayıran unsurları daha da açıkça ortaya koyar.

Metal Baskı Kalıplarının Üretimi

Uygulamanız için doğru kalıp tipini seçtiniz—ancak bir kavramın, milyonlarca özdeş parçayı baskılayabilen bir hassas araca dönüşmesi sürecinde gerçekte neler olduğunu hiç merak ettiniz mi? kalıp üretimi süreci, gelişmiş mühendislik, özel tezgâh işlemleri ve katı kalite kontrolünü bir araya getiren büyüleyici bir süreçtir. Bu süreci anlamak, özel metal baskı kalıplarının neden bu kadar yatırım gerektirdiğini ve neden kaliteli kalıplamanın yıllar boyunca getiri sağladığını takdir etmenizi sağlar.

Tasarım Kavramından CAD Modeline

Her metal kalıp presleme kalıbı tasarımı, tamamlanmış parçanın bir vizyonuyla başlar. Mühendisler, bileşenin geometrisini, malzeme özelliklerini ve üretim gereksinimlerini herhangi bir yazılıma dokunmadan önce analiz eder. Ancak işte burada modern teknoloji süreçte dönüşüm yaratır: bilgisayar destekli tasarım (CAD) yazılımı, mühendislerin olağanüstü hassasiyetle dijital modeller oluşturmasını ve bunları geliştirmesini sağlar.

Göre Frontier Metal Stamping , bu dijital öncelikli yaklaşım doğruluğu garanti eder ve üreticilerin fiziksel üretim başlamadan önce sanal simülasyonları test etmelerine olanak tanır. Mühendisler, olası çarpışma sorunlarını tespit edebilir, malzeme akışını optimize edebilir ve takımlama geometrisini iyileştirebilir—bunların hepsini tek bir çelik parçası kesmeden yapabilirler.

Ancak CAD modellemesi yalnızca başlangıçtır. Modern presleme kalıbı üretimi, gerçek dünya performansını tahmin etmek için giderek daha fazla CAE (Bilgisayar Destekli Mühendislik) simülasyonuna dayanmaktadır. Şöyle ki Keysight'ın yaptığı araştırma açıklamaktadır , sac metal şekillendirme simülasyonu, maliyetli fiziksel prototiplemeden önce kusurları belirleyen sanal kalıp denemelerini mümkün kılar. Bu yetenek özellikle şu nedenlerle değerlidir:

- Parça ve süreç tasarımı kusurları genellikle ilk fiziksel denemeler sırasında ortaya çıkar—bu noktada düzeltmeler zaman alıcı ve pahalıdır

- Gelişmiş yüksek mukavemetli çelikler ve alüminyum alaşımları, simülasyonun öngörebileceği zorlu geri yayılma davranışları sergiler

- Pres hızı, sac tutucu kuvveti ve yağlama gibi süreç parametreleri sanal ortamda optimize edilebilir

CAE simülasyonunu, kalıp tasarımcıları için bir kehanet bilyası olarak düşünün. Bu, metalin nasıl akacağını, buruşmaların nerede oluşabileceğini ve geri yayılmanın toleransları spesifikasyon dışına itip itmeyeceğini — herhangi bir çelik işlenmeden önce — gösterir.

İşleme ve Isıl İşlem Süreçleri

Dijital tasarım tamamlandıktan sonra, uzman kalıpcılar, ham kalıp çeliğini dikkatlice planlanmış bir işlem dizisiyle hassas bileşenlere dönüştürür. Kalıp işleme süreci tipik olarak şu şekilde gerçekleşir:

- Kaba İşleme – CNC frezeleme, son işlem işlemlerine bırakılan payı sağlayacak şekilde yaklaşık şekilleri oluşturmak için büyük miktarda malzeme kaldırır

- Kablo EDM (Elektrik Çekim İşlemleri) – Karmaşık profiller ve dar iç köşeler için tel elektrik deşarjı (EDM) yöntemi, sertleştirilmiş çeliği olağanüstü bir hassasiyetle kesmek üzere elektrik kıvılcımlarını kullanır; bu yöntem ±0,0001 inç (±0,00254 mm) gibi çok sıkı toleranslara ulaşmayı sağlar

- Isı Tedavisi – Kalıp bileşenleri, kesme kenarlarında genellikle Rockwell ölçeğine göre 58–62 HRC sertlik değerine ulaşacak şekilde sertleştirme işlemlerinden geçirilir ve böylece optimum aşınma direnci kazanılır

- Hassas Taşlama – Yüzey ve silindirik taşlama işlemleri, nihai boyutsal doğruluğu ve üstün yüzey kalitesini sağlar

- Bitişlem ve Parlatma – Kritik yüzeyler, presleme işlemlerinde sorunsuz malzeme akışını sağlamak amacıyla el ile parlatma veya özel bitirme işlemlerine tabi tutulur

Isıl işlem özel dikkat gerektirir. Bu süreç, nispeten yumuşak takım çeliklerini, milyonlarca kalıplama döngüsüne dayanabilen aşınmaya dayanıklı yüzeylere dönüştürür. Belirli bir ısıl işlem reçetesi—sıcaklıklar, bekleme süreleri, soğutma ortamları ve temperleme döngüleri—çelik sınıfına ve uygulama gereksinimlerine göre değişir. Bu işlemde hata yaparsanız, kalıp stres altında çatlayabilir veya erken aşınabilir. Doğru yaparsanız, yıllar boyu tutarlı performans sunan bir kalıp takımı oluşturmuş olursunuz.

ITD hassas kalıplamaları ve benzeri yüksek spesifikasyonlu uygulamalar, bu işlemler üzerinde özellikle sıkı kontroller gerektirir. Toleranslar inch’in binde birleri cinsinden ölçüldüğünde, her bir tornalama işlemi kusursuz bir şekilde gerçekleştirilmelidir.

Kalite Doğrulama ve Test Etme

Karmaşık mı görünüyor? Gerçekten öyledir—bu yüzden kalite doğrulaması, yalnızca sürecin sonunda değil, üretim sürecinin tamamı boyunca devam eder. Tornalama işleminden sonra kalıp bileşenleri monte edilir ve tümünün doğru çalıştığından emin olmak için titizlikle test edilir.

Mühendisler, metal pres kalıbı tasarımının gerçek dünya performansına dönüştüğünü şu şekilde doğrular:

- Koordinat ölçüm makineleri (CMM'ler) kullanarak kritik boyutların ölçülmesi

- Yüzey bitişlerinin belirtimlere göre kontrol edilmesi

- Kesme ve şekillendirme yüzeylerindeki çoklu noktalarda sertliğin doğrulanması

- Örnek parçaların üretilmesi ve tasarım amacına göre karşılaştırılması

- Performansı ve ömrü optimize etmek için gerekli ayarlamaların yapılması

Bu nihai test aşaması, genellikle ince ayar fırsatlarını ortaya çıkarır. Belki bir şekillendirme yarıçapının hafifçe ayarlanması, ince bir buruşmayı ortadan kaldırmak için gereklidir. Ya da ilerlemeli bir kalıpta istasyonlar arasındaki zamanlama optimizasyon gerektirebilir. Bu iyileştirmeler, iyi kalıplamayı üstün kalıplamaya dönüştürür.

Kalıp dövme imalat süreci, mühendislik uzmanlığına, hassas ekipmanlara ve kaliteli malzemelere önemli bir yatırım temsil eder. Ancak bu kalıpların üretiminde nelerin yer aldığını anlamak, bunların neden milyonlarca tutarlı ve yüksek kaliteli parça üretebileceğini açıklamaya yardımcı olur—ayrıca hem kalıbın hem de iş parçasının malzeme seçimi de eşit ölçüde dikkatli bir değerlendirme gerektirir.

Malzeme Seçimi ve Uyumluluk Kılavuzu

Metal dövme kalıplarının nasıl üretildiğini gördünüz—ancak burada başarılı dövme operasyonlarını hayal kırıklığına uğratanlardan ayıran bir soru var: Hangi malzemeleri kullanmalısınız? Bu durum hem kalıbın kendisi hem de dövülecek metal için geçerlidir. Bu ikiliyi yanlış seçerseniz, erken aşınma, tutarsız parçalar ve maliyetli duruş süreleriyle karşılaşacaksınız. Doğru seçim yaparsanız, kalıplarınız milyonlarca çevrim boyunca güvenilir performans sunacaktır.

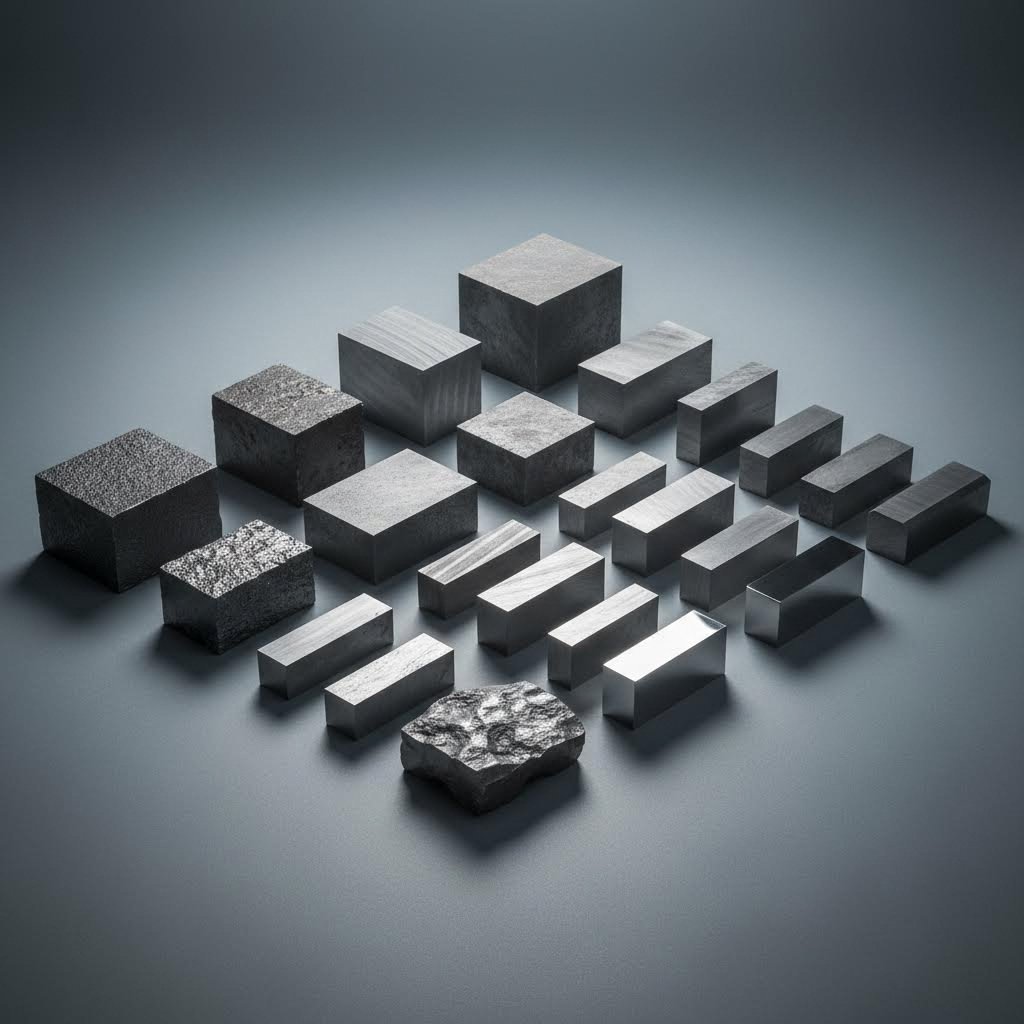

Kalıp İnşası İçin Takım Çeliği Seçimi

Kalıp malzemesi neden bu kadar önemlidir? Şunu düşünün: Çelik kalıplarda kesme kenarları, bir milyondan fazla kez çalışabilir; her darbe sürtünme ve ısı üretir. Çelik, aşınmaya direnmeli, boyutsal kararlılığını korumalı ve tekrarlayan darbelere dayanabilmelidir—aynı zamanda keskin kesme kenarlarını tam olarak korumalıdır.

Göre SteelPRO Group , kalıp çelikleri üç ana kategoriye ayrılır: soğuk iş, sıcak iş ve plastik kalıp çelikleri. Her biri farklı uygulamalara yöneliktir:

- Soğuk İş Çelikleri (D2, A2) – Oda sıcaklığında yapılan kalıplama işlemlerinde idealdir. D2, 58-62 HRC sertliğe ulaşan olağanüstü aşınma direnci sunarken, A2, ısıl işlem sırasında daha iyi tokluk ve boyutsal kararlılık sağlar

- Sıcak İş Çelikleri (H13) – Yüksek sıcaklıklarda çalışan uygulamalar için tasarlanmıştır. H13, yüksek hızda çalışma veya ılık şekillendirme süreçlerinden kaynaklanan ısıya maruz kaldığında bile sertliğini ve mukavemetini korur

- Özel Sınıf Çelikler (S7) – Tokluk gerekliliği kritik olduğunda, S7 çeliği şok yüklemesi koşullarında üstün tokluk sağlar

Rockwell sertlik ölçeği (HRC), kalıp malzemelerini karşılaştırmak için standartlaştırılmış bir yöntem sunar. Çoğu çelik presleme aracı için kesme elemanları, aşınmaya dayanacak kadar sert ancak çatlamadan kaçınacak kadar tok olacak şekilde 58–62 HRC değerine kadar ısıl işlem görmüştür. Aşındırıcı malzemelerle çalışan bir çelik pres operatörü bu aralığın üst sınırını belirtebilir; buna karşılık darbe direnci gerektiren uygulamalar, artan tokluk elde etmek amacıyla biraz daha düşük sertlik hedefleyebilir.

Isıl işlem, bu çelikleri yüksek performanslı kalıp malzemelerine dönüştürür. Süreç genellikle 800°C–1050°C’ye kadar ısıtma, sert martensitik yapı oluşturmak için hızlı soğutma ve ardından sertliği toklukla dengelemek amacıyla 150°C–650°C’de temperleme işlemlerini içerir. Bazı üreticiler ayrıca yüksek aşınma maruz kalan bölgelerde karbür kaplamalı takımlar kullanarak zorlu uygulamalarda kalıp ömrünü önemli ölçüde uzatır.

Kalıpları İşparçanızın Malzemesine Uydurma

Tereyağını plastik bir bıçakla kesmeye çalışmayı hayal edin—bunun yerine keskin bir metal uç kullanın: araç, görevle uyumlu olmalıdır. Aynı ilke, farklı iş parçası malzemeleri için sac metal kalıpları seçerken de geçerlidir. Her metal, kalıp tasarımı, boşluklar ve beklenen takım ömrü üzerinde etki yaratan benzersiz özellikler taşır.

JV Manufacturing’e göre, malzeme özelliklerini anlamak, bileşen kalitesi ve üretim verimliliği üzerinde doğrudan etki yarattıkları için çok önemlidir. İşte yaygın metaller için dikkat etmeniz gerekenler:

| İş parçası malzemesi | Ana Özellikler | Kalıp Tasarımında Dikkat Edilmesi Gereken Hususlar |

|---|---|---|

| Hafif Çelik | İyi şekillendirilebilirlik, orta düzey mukavemet | Standart boşluklar; çok yönlü kalıp malzemeleri iyi sonuç verir |

| Paslanmaz çelik | Yüksek mukavemet, hızlı iş sertleşmesi | Daha sert kalıp çeliği gerektirir; daha dar boşluklar; artmış yağlama |

| Alüminyum Alaşımları | Hafif ağırlıkta, mükemmel şekillendirilebilirlik, kesildiğinde yapışkan | Parlatılmış kalıp yüzeyleri şarttır; tıkanmayı önlemek için daha geniş boşluklar |

| Bakır/Bronz | Mükemmel iletkenlik, yumuşak ve sünek | Orta düzey kalıp sertliği yeterlidir; takımlarda malzeme birikimine dikkat edilmelidir |

| Özel alaşımlar | Yüksek dayanım/ağırlık oranı, termal direnç | Premium kalıp malzemeleri gerekir; özel kaplamalar genellikle faydalıdır |

Malzeme türünün ötesinde, üç iş parçası özelliği, metal delme ve kalıp takımınızın tasarımınızı kritik şekilde etkiler:

- Kalınlık – Daha kalın malzemeler, daha yüksek pres tonajı ve daha büyük kalıp açıklıkları gerektirir. 0,020" çelik kesen bir metal kalıp delme ucu ile 0,125" plaka kesen bir kalıp delme ucunun gereksinimleri farklıdır

- Sertlik – Daha sert iş parçası malzemeleri kalıp aşınmasını hızlandırır. Yüksek dayanımlı çeliklerin preslenmesinde bakım aralıklarının kısalacağını bekleyin ve premium kalıp malzemelerini veya kaplamaları göz önünde bulundurun

- ESNEKLIK – Bakır gibi yüksek derecede sünek malzemeler çatlama olmadan kolayca bükülebilir; bu da daha küçük şekillendirme yarıçaplarına izin verir. Kırılgan malzemeler ise daha yumuşak şekillendirme işlemleri ve daha büyük büküm yarıçapları gerektirir

İş parçası ile kalıp malzemeleri arasındaki ilişki, bir dengeleme eylemi yaratır. Aşındırıcı veya sertleştirilmiş malzemelerle çalışan metal punch'lar ve kalıplar daha hızlı aşınır; bu da bakım maliyetlerini artırır ve zamanla parça kalitesini olumsuz etkileyebilir. Üreticiler, performans gereksinimlerini karşılamakla birlikte aşınmayı en aza indiren malzemeler seçerek operasyon ömrünü uzatabilir.

Sertleştirilmiş takım çeliği—özellikle soğuk iş uygulamaları için D2—kalıplamanızın ömrünü önemli ölçüde uzatabilir. Birçok modern kalıp aynı zamanda yüksek performanslı uygulamalarda standart seçeneklerin yetersiz kaldığı durumlarda artmış dayanıklılık ve aşınma direnci sağlayan karbür kesme ve şekillendirme bileşenlerine sahiptir.

Bu malzeme ilişkilerini anlamak, kalıp yatırımlarıyla ilgili bilinçli kararlar vermenize yardımcı olur. Ancak mükemmel bir malzeme seçimi yapılmış olsa dahi, uygun toleransları belirtmeniz ve kalıplarınızdan ne kadar ömür beklemeniz gerektiğini bilmeniz gerekir—bu konular hem parça kalitesini hem de toplam sahip olma maliyetini doğrudan etkiler.

Teknik Özellikler ve Tolerans Standartları

Kalıp tipinizi seçtiniz ve malzemeleri doğru şekilde eşleştirdiniz—ancak burada birçok proje takılır: hassasiyet ile maliyet arasında denge sağlayan toleransları belirtmek. Aşırı spesifikasyon gereksiz maliyetlere yol açarken, yetersiz spesifikasyon aşağı akışta kalite sorunlarına neden olur. Tolerans sınıflarını, ömür beklentilerini ve sertifikasyon standartlarını anlamak, gereksinimlerinizi açık bir şekilde ifade etmenize ve sac kesme kalıbı üreticilerini etkili bir şekilde değerlendirmenize yardımcı olur.

Tolerans Sınıfları ve Standartların Anlaşılması

Yüksek hassasiyetli kalıp ve sac kesme işlemlerinde aslında hangi tolerans değerine ulaşabilirsiniz? Bu sorunun yanıtı birkaç faktöre bağlıdır; ancak Alekvs’den alınan sektör kılavuzlarına göre, yüksek hassasiyetli uygulamalarda delikler veya kenarlar için standart boyutsal toleranslar genellikle ±0,002" (±0,05 mm) değerine kadar sağlanabilir. Ancak bu yetenekler önemli bazı şartlarla birlikte gelir.

Toleranslar genellikle aşağıdaki faktörlere bağlı olarak gevşer:

- Malzeme Türü – Alüminyum gibi daha yumuşak malzemeler, yaylı paslanmaz çeliklere kıyasla daha sıkı kontrol imkânı sunar

- Parça Geometrisi – Çoklu bükümlere sahip karmaşık şekiller, basit düz parçalara göre daha fazla değişkenlik biriktirir

- Malzeme Kalınlığı – Daha ince kalınlıktaki sac levhalar, genellikle kalın plakalara kıyasla toleransları daha iyi korur

- Üretim hacmi – Yüksek hızda yapılan işlemler, üretim hacmini artırmak amacıyla hafif bir hassasiyet kaybına neden olabilir

Standart çelik kalınlıkları tanımlanmış kalınlık toleranslarıyla gelir; bu toleranslar sıkılaştırılabilir ancak bunun maliyeti genellikle artırır. Kalıp bileşenleri için gereksinimler belirtirken, standart toleransların işlevsel ihtiyaçlarınızı gerçekten karşılayıp karşılamadığını değerlendirin — birçok uygulama mevcut en dar toleransları gerektirmez.

| Die türü | Tipik Tolerans Aralığı | En İyi Ulaşılabilir | Maliyet Etkisi |

|---|---|---|---|

| Ilerleme damacı | ±0,003" ile ±0,005" | ±0.001" | Orta ile Yüksek |

| Bileşik kalıp | ±0,002" ile ±0,004" | ±0.001" | Orta derecede |

| Transfer Kalıp | ±0,005" ile ±0,010" | ±0.002" | Yüksek |

| Boşaltma matrisi | ±0,002" ile ±0,005" | ±0.001" | Düşük ile Orta |

İşte pratik bir içgörü: Uygulamanızın gerektirdiğinden daha dar toleranslar belirtmek parça işlevini iyileştirmez — sadece kalıp maliyetini ve üretim süresini artırır. İşlevsel gereksinimlerinizi karşılayan en gevşek toleransları belirlemek için üretim kalıbı tedarikçinizle birlikte çalışın.

Uygulamaya Göre Kalıp Ömrü Beklentileri

Kalıbınız ne kadar süre dayanmalıdır? Ömür beklentileri, kalıp türüne, malzeme seçimlerine ve üretim yoğunluğuna bağlı olarak büyük ölçüde değişir. Yumuşak çelikten binlerce parça üreten, iyi tasarlanmış ve doğru şekilde bakımlı bir ilerlemeli kalıp, büyük onarım gerektirmeden 1-2 milyon çevrim süresi sağlayabilir. Aynı kalıp, aşındırıcı paslanmaz çelik ile çalışıyorsa 500.000 çevrim sonra dikkat gerektirebilir.

Kalıp ömrünü etkileyen temel faktörler şunlardır:

- Kalıp malzemesinin kalitesi – Yüksek kaliteli takım çelikleri ve karbür takımlar, kullanım ömrünü önemli ölçüde uzatır

- İş parçası malzemesi – Daha sert ve aşındırıcı malzemeler, kesme kenarlarında aşınmayı hızlandırır

- Üretim Hızı – Daha yüksek çevrim oranları, daha fazla ısı ve sürtünme üretir

- Bakım uygulamaları – Düzenli muayene ve zamanında bilenme, felaket niteliğinde arızaları önler

- Yağlama – Uygun yağlayıcı seçimi, sürtünmeyi azaltır ve takım ömrünü uzatır

Hassasiyet gereksinimleri ile maliyet arasındaki ilişki dikkatle incelenmelidir. Daha dar toleranslar, daha sert kalıp malzemeleri, daha sık bakım ve daha yavaş üretim hızları gerektirir—bunların hepsi maliyeti artırır. Metal pres kalıbı üreticileri, kalite ile bütçe arasında dengeyi sağlayan optimum noktayı bulmanıza yardımcı olabilir.

Önem taşıyan kalite sertifikaları

Bir pres kalıbı üreticisini değerlendirirken sertifikalar, kalite yönetim yetkinliğine ilişkin nesnel kanıtlar sağlar. Buna göre Interstate Specialty Products , ISO sertifikaları, pazarlama iddialarını aşan bir kalite taahhüdünü gösterir—bu sertifikalar, şirketin belgelenmiş politikaları, süreçleri ve prosedürleriyle onaylı bir kalite yönetim sistemi kullandığını kanıtlar.

İki temel standart önceliklidir:

- ISO 9001:2015 – Sürekli iyileşmeyi destekleyen ve müşteri ile düzenleyici gereksinimleri karşılayan bir kalite yönetim sisteminin özelliklerini tanımlar. Bu sertifika, imalat sektörlerinin geneli için geçerlidir.

- ISO 13485:2016 – Tıbbi cihazlar ve ilgili hizmetler için kalite yönetimini özellikle ele alır ve artan düzenleyici gereksinimlerle ürün yaşam döngüsünün tamamını kapsar

ISO sertifikalı şirketler, planla-kontrol et-uygula-eylem al (PKUA) modelini takip eder ve etkinlik, verimlilik ve tepki verebilirlik gösterir. Müşteriler için sertifikalı tedarikçilerle ortaklık kurmak, performans artışına, israf azalmasına, daha yüksek verimliliğe ve daha güvenilir teslimatlara yol açabilir.

ISO standartlarının ötesinde otomotiv uygulamaları genellikle IATF 16949 sertifikasyonunu gerektirir; bu, otomotiv tedarik zincirleri için özel olarak tasarlanmış, daha katı bir kalite çerçevesidir. Basılmış parçalarınızın OEM spesifikasyonlarını karşılaması gerekiyorsa, sertifikalı tedarikçilerle çalışmak riski azaltır ve tutarlı kaliteyi sağlar.

Bu teknik özellikleri anlayarak, gereksinimleri açık bir şekilde iletebilir ve tedarikçi yeteneklerini nesnel olarak değerlendirebilirsiniz. Ancak en iyi kalıp ekipmanları bile zamanla sorunlarla karşılaşabilir—yaygın kalıp sorunlarının nasıl giderileceğini bilmek, ortaya çıkan zorluklar karşısında önemli ölçüde zaman ve para tasarrufu sağlayabilir.

Yaygın Kalıp Sorunlarının Giderilmesi

En hassas şekilde üretilen metal pres kalıpları bile zamanla performans sorunlarıyla karşılaşabilir. Parçalarda tutarsızlıklar, aşırı kenar dikişleri (bur) veya hızlandırılmış aşınma gibi belirtiler görüyorsanız, sorunun ne olduğu ve neden oluştuğunu anlamak; hızlı bir çözüm ile maliyetli üretim gecikmeleri arasındaki farkı oluşturabilir. Bu sorun giderme kılavuzu, deneyimli presleme uzmanlarının en sık karşılaştığı sorunları ve operasyonlarınızı tekrar yoluna koymak için uygulamalı çözümleri kapsamaktadır.

Yaygın Aşınma Desenleri ve Nedenleri

Damakçınızın kalıplarının eşit olmayan şekilde aşındığını fark ettiniz mi; bazı bölgelerde önemli ölçüde hasar görülürken diğerleri neredeyse yeni gibi görünüyor mu? Bu tutarsız aşınma deseni, kalıplama işlemlerinde en yaygın sorunlardan biridir ve DGMF Kalıp Kelepçeleri’ne göre genellikle birkaç temel nedenden kaynaklanır:

- Makine takımı hizalama sorunları – Üst ve alt kule montaj yuvaları doğru şekilde hizalanmadığında, eşit olmayan gerilme dağılımı bir taraftaki aşınmayı hızlandırır

- Kalıbın yeterli hassasiyeti olmaması – Orijinal kalıp tasarımı veya işlenme hassasiyeti gereksinimleri karşılamıyorsa aşınma desenleri başlangıçtan itibaren tutarsız olacaktır

- Aşınmış yön verici burçlar – Uzun süreli kullanım sonucu bozulan yön verici bileşenler, çentik ve kalıp arasındaki hizalamayı bozar

- Uygun olmayan boşluklar – Kesme kenarları arasındaki boşluk, kalıplanacak malzeme için optimize edilmediğinde aşırı sürtünme oluşur

- Yetersiz yağlama – Çalışma sırasında hareketli bileşenlerin yağlanması yapılmadığında hızlı ve eşit olmayan aşınma meydana gelir

Kalıp ile dövülmüş parçalarda kalite sorunları ortaya çıktığında ne olur? Genellikle sorun, kesici kenarların aşınmasına dayanır. Kesme kenarları zamanla doğal olarak körelir; ancak bu aşınmayı hızlandıran birkaç faktör vardır: uygun olmayan kalıp malzemesi seçimi, yetersiz yüzey işlemi, ısıtmaya neden olan yapısal rijitlik sorunları ve kesici kenarların gecikmeli bileştirilmesi.

Hizalama ve Deformasyon Sorunlarının Giderilmesi

Hizalama sorunları, genellikle yavaş yavaş gelişmeleri nedeniyle sinir bozucu olabilir. Kalıplarınız aylarca mükemmel parçalar üretebilir; ancak aşınma birikimine bağlı olarak yavaş yavaş teknik özelliklerin dışına çıkabilir. Hizalama sorunlarını tanımlamak ve düzeltmek için aşağıdaki adımları izleyin:

Hizalama hatasının uyarı işaretleri:

- Dövülmüş parçaların karşıt taraflarında eşit olmayan kenar oluşumu

- Punch veya kalıp yüzeylerinde görülen asimetrik aşınma

- Parçalarda zamana bağlı artan boyutsal değişkenlik

- Dövme işlemlerinde anormal ses veya titreşim

Hizalama sorunlarını önlemek ve düzeltmek için, makine tezgâhı taretini ve montaj tabanını kontrol etmek ve ayarlamak üzere düzenli olarak bir hizalama mandreli kullanın. Aşınmış kılavuz burçlarını zamanında değiştirin ve damıtma (stamp) ile kalıp bileşenleri arasındaki uygun boşluğu sağlayın. Hizalama sorunlarının en belirgin olduğu ince, dar dikdörtgen kalıplar için — strok boyunca hizalamayı koruyan tam kılavuz aralıklı kalıp sistemini kullanmayı düşünün.

Malzeme deformasyonu sorunları, genellikle hizalama sorunlarıyla birlikte ortaya çıkar. Şablonlar düz değilse veya bükülme gösteriyorsa, şekillendirme işlemi tutarlı sonuçlar üretemez. Sektörün en iyi uygulamalarına göre, plaka kalıba girmeden önce herhangi bir deformasyona uğramadan düz olmalıdır; ayrıca şekil verme işlemlerinin, indüklenen gerilmeleri en aza indirmek amacıyla kelepçelerden mümkün olduğunca uzakta yerleştirilmesi gerekir.

Kenar Kesintisi Oluşumu ve Nasıl Giderileceği

Kenar dikişleri—kalıp ile kesilen parçalarda istenmeyen şekilde oluşan yükseltilmiş kenarlar—sürecinizde dikkat edilmesi gereken bir sorunun varlığını gösterir. DR Solenoid'e göre, kenar dikişi oluşumu genellikle şu faktörlerden birinden kaynaklanır:

- Keskin olmayan kesme kenarları – Aşınmış veya hasar görmüş bıçaklar temiz kesim yapamaz

- Uygun olmayan boşluklar – Çok büyük, çok küçük veya eşit olmayan açıklıklar kenar dikişlerine neden olur

- Pres hassasiyeti sorunları – Kaydırıcı strokunun iş masasına dik olmaması ya da ray açıklıklarının çok büyük olması

- Kurulum hataları – Üst ve alt kalıpların merkezileştirilmiş şekilde monte edilmemesi

- Yetersiz sac işleme yağı – Standart makine yağları, temiz kesim için gerekli olan aşırı basınç özelliklerine sahip değildir

Çözümler genellikle basittir: Kesme kenarlarını düzenli olarak bilenin, açıklıkların işlenecek malzemenizin teknik özelliklerine uygun olduğunu doğrulayın ve iş parçası malzemenize uygun katkı maddeleriyle formüle edilmiş özel sac işleme yağları kullanın.

Önleyici Bakım En İyi Uygulamalar

Sorunları gidermenin en iyi yolu? Onların önceden oluşmasını önlemektir. Keneng Hardware’a göre, proaktif bakım kalıp ömrünü önemli ölçüde uzatırken, maliyetli plansız duruşları da engeller.

Önerilen denetim ve bakım aralıkları:

- Her üretim çalıştırmasından önce – Kesme kenarlarını denetleyin, hizalamayı kontrol edin, yağlama sistemlerini doğrulayın

- Her üretim sonrası – Kalıp yüzeylerini temizleyin, kalıntılardan ve metal talaşlarından arındırın, aşınma veya hasar olup olmadığını kontrol edin

- Haftalık – Açıkta kalan yüzeylere pas önleyici uygulayın, açıklıkları doğrulayın, yayları ve yön verici pimleri denetleyin

- Aylık – Detaylı boyutsal denetim, aşınma noktalarında sertlik doğrulaması, belgelerin gözden geçirilmesi

Bakım kontrol listesi temel unsurları:

- Uygun çözücüler kullanarak kalıp bileşenlerini dikkatlice temizleyin

- Tüm hareketli parçaları sürtünmeyi azaltmak ve yapışmayı önlemek için yağlayın

- Keskin kesme kenarlarını koruyun—körleşmiş takımlar çapak oluşturur ve aşınmayı hızlandırır

- Kalıpları temiz, kuru ortamlarda ve kontrol edilen nem koşullarında saklayın

- Aralık, tonaj ve besleme hızı dahil olmak üzere kurulum parametrelerini optimize edin

- Gelecekteki üretim seferleri için referans amaçlı en iyi ayarları belgeleyin

- Operatörleri çukurlar, çizikler ve hasar oluşumunu önlemek amacıyla doğru taşıma ve işleme konusunda eğitin

Onarım gerektiğinde, yetkin teknisyenler aşınan bölgeleri spesifikasyona uygun şekilde kaynaklayıp tornalayabilir, sertliği geri kazandırmak için ısı işlemi uygulayabilir ve artmış aşınma direnci sağlamak amacıyla TiN veya DLC gibi özel kaplamalar uygulayabilir. Onarım sonrası, kalıpları tam üretimde tekrar kullanmadan önce boyutsal kontroller ve deneme üretim seferleri de dahil olmak üzere titiz kalite güvencesi testleri gerçekleştirilmelidir.

Düzenli bakım, yalnızca arızaları önlemekle ilgili değildir; aynı zamanda yatırımınızı korumakla da ilgilidir. İyi bakılmış sac kesme kalıpları, tutarlı ve yüksek kaliteli parçalar üretirken kalıp yatırımlarınızın getirisini maksimize eder. Bu sorun giderme temellerini anlamak, güvenilir operasyonları sürdürmenizi sağlar—ancak kalıp sahipliliğinin mali boyutu nedir?

Maliyet Faktörleri ve Ekonomik Değerlendirmeler

Yaygın sorunları nasıl gidereceğinizi ve kalıplarınızı nasıl bakacağınızı öğrendiniz—ancak işte bir projenin ilerleyip ilerlemeyeceğini sıklıkla belirleyen soru: Bu işlem aslında ne kadar maliyetli olacak? Metal sac kesme kalıplarının ekonomisini anlamak, bütçenizi doğru şekilde oluşturmanıza, etkili müzakereler yapmanıza ve toplam sahip olma maliyetini optimize eden kararlar almanıza yardımcı olur; sadece başlangıç fiyatı üzerinden değil.

Kalıp Üretimindeki Temel Maliyet Unsurları

Özelleştirilmiş metal presleme hizmetleri için fiyat teklifi talep ettiğinizde, göreceğiniz fiyatı belirleyen faktörler nelerdir? Manor Tool’a göre, metal presleme fiyatlandırması birbirleriyle bağlantılı birkaç unsuru içerir: kalıp ve dövme kalıbı yatırımı, malzeme gereksinimleri, parça karmaşıklığı, kalite kontrol belgeleri, tahmini yıllık kullanım miktarı ve nakliye maliyetleri. Bu unsurlar bir araya gelerek parça başına toplam maliyetinizi belirler.

İşte özellikle kalıp fiyatlandırmasını belirleyen unsurlar:

- Karmaşıklık – Basit bir kesme kalıbı, sıralı işlemler yapan çok istasyonlu ilerlemeli bir kalıba kıyasla çok daha düşük maliyetlidir. Delme, bükme, şekillendirme ve kabartma gibi her ek özellik, mühendislik süresini ve tornalama işlemlerini artırır.

- Boyut – Daha büyük kalıplar, daha fazla ham madde, daha büyük makine teçhizatı ve genellikle özel taşıma ekipmanları gerektirir. Bir avuç içi büyüklüğündeki bir kalıpla 20 feet’lik bir montaj arasındaki yatırım farkı son derece belirgindir.

- Malzeme Seçimi – D2 gibi premium takım çelikleri veya karbür kesici uçlar, standart kalitelerden daha fazla maliyet gerektirir ancak daha uzun kullanım ömrü sağlar. Başlangıç yatırım maliyeti ile bakım sıklığı arasındaki denge, önemli ölçüde etkilidir.

- Tolerans Gereksinimleri – Daha sıkı toleranslar, daha hassas işlemenin yanı sıra ek kalite doğrulama adımları ve genellikle daha yavaş üretim hızları gerektirir. Fonksiyonel gereksinimler ±0,005" toleransla karşılanabiliyorsa, rastgele ±0,001" tolerans belirtmeyin.

- Üretim hacmi beklentileri – Daha yüksek üretim hacimleri, parça başına maliyeti zaman içinde düşüren premium kalıp malzemelerinin ve daha karmaşık tasarımların kullanımını haklı çıkarır.

Kalıp tasarımının karmaşıklığına özel dikkat gösterilmelidir. Bazı parçalar tek bir kalıp vuruşuyla şekillendirilebilirken, daha karmaşık parçaların detaylı özelliklerini verimli bir şekilde oluşturmak için çok istasyonlu ilerlemeli (progressive) presleme kalıp ve takımları gerekebilir. Deneyimli tasarımcılar, kalite, hız ve malzeme kullanımı arasında denge kuracak şekilde üretim sırasını planlar; bu mühendislik uzmanlığı da kalıp maliyetine katkı sağlar.

Yatırımın Üretim Hacmi Karşısında Dengelenmesi

İlginç bir gerçek şu ki: metal presleme, prototipler veya düşük hacimli üretimler için ideal değildir. Metal presleme kalıplarına yapılacak başlangıç yatırımı, küçük partiler için geleneksel tornalama maliyetlerini genellikle aşar. Ancak üretim aylık yaklaşık 10.000+ parça seviyesine ulaştığında, kalıp maliyeti çok daha ekonomik hale gelir.

Bunu şöyle düşünün: Karmaşık yapıya bağlı olarak, özel bir metal presleme kalıbı 15.000 $ ile 50.000 $ veya daha fazla maliyet çıkarabilir. Sadece 500 parça üretiyorsanız, bu kalıp yatırımı, malzeme ve üretim maliyetlerinin bile devreye girmesinden önce parça başına 30 $–100 $ ek maliyet getirir. Ancak aynı yatırımı 100.000 parçaya yayarsanız, kalıp maliyeti parça başına yalnızca 0,15 $–0,50 $ olur.

Başlangıçtaki kalıp yatırımı ile parça başına maliyet arasındaki ilişki basit bir ilkeye dayanır: Yüksek kaliteli bir kalıptan üretilen parça sayısı ne kadar fazlaysa, parça başına maliyet o kadar düşer. En iyi değeri elde etmek için, kalıp ve kurulum maliyetlerini tüm üretim hacmine yaymak amacıyla mümkün olan en yüksek miktarlarda parça siparişi verin.

Özel metal damgalama kalıbı yatırımı değerlendirilirken tam üretim yaşam döngüsü göz önünde bulundurulmalıdır:

- İlk Takım Maliyeti – Kalıp tasarımı ve imalatına yönelik tek seferlik yatırım

- Her üretim çalışması başına kurulum maliyetleri – Pres hazırlığı, kalıbın montajı ve ilk parça kontrolü

- Parça başı üretim maliyeti – Malzeme, pres çalışma süresi ve doğrudan işçilik

- Bakım ve yenileme – Periyodik bilenme, aşınmaya maruz kalan parçaların değiştirilmesi ve büyük onarımlar

- Kalıp değiştirme – Sonuçta, iyi bakılmış olsa bile tüm kalıplar kullanım ömrünü tamamlar

Kalite, uzun vadeli ekonomi açısından önemlidir. Manor Tool'a göre, yurt dışından üretilen kalıplar genellikle daha düşük kaliteli çelik kullanır ve bu da daha hızlı aşınmaya ve tutarsız parçalara neden olur. Birçok ABD’li sac işleme şirketi, gerekli üretim kalitesini sağlayamadıkları için ithal edilen kalıpları kabul etmez. Güvenilir, yerli kalıp yatırımları yapmak, tekrarlanabilir kalite, öngörülebilir maliyetler ve uzun vadeli üretim başarısı sağlar.

Üretim Kalıbı Öncesi Hızlı Prototipleme

Üretim kalıbına geçmeden önce tasarımınızı test etmeniz gerekiyorsa ne olur? Hızlı prototipleme seçenekleri, tam kalıp yatırımını yapmadan form, uyum ve işlev doğrulaması yapılmasını sağlar. Buna göre Custom Metal Pro , CNC veya lazer kesim atölyeleri genellikle prototipleri 3–10 gün içinde teslim edebilir—bu süre, üretim kalıbı üretimi için gerekli sürenin yalnızca bir kesridir.

Bu yaklaşım aşağıdaki avantajları sunar:

- Pahalı kalıp yatırımlarına geçmeden önce tasarım varsayımlarınızı test edin

- Değişikliklerin düşük maliyetli olduğu erken aşamada potansiyel şekillendirme sorunlarını belirleyin

- Malzeme seçimi ve yüzey işleyiş gereksinimlerini doğrulayın

- Boyutsal gereksinimlerin aslında montajı ve fonksiyonu desteklediğini teyit edin

Ancak, tornalama veya lazer kesim yoluyla üretilen prototip parçaların, presleme ile elde edilen özelliklerin tam olarak aynısını yansıtmayabileceğini unutmayın. Geri dönüş davranışı, yüzey işleyişi ve kenar kalitesi süreçlere göre değişebilir. Prototipleri kavram doğrulaması için kullanın; ancak üretim preslemesine geçiş sırasında bazı ince ayarlamalar yapılması beklenmelidir.

Planlanacak Teslim Süresi Değişkenleri

Maliyetin yanı sıra, zamanlama genellikle projenin başarısını belirler. Özel metal presleme kalıplarını ne kadar sürede almayı beklemelisiniz? Teslim süreleri, karmaşıklığa ve üretici kapasitesine bağlı olarak büyük ölçüde değişir.

Tipik teslim süreleri aralığı:

- Basit kesme kalıpları – 2–4 hafta

- Orta karmaşıklıkta ilerleyici kalıplar – 4–8 hafta

- Karmaşık çok istasyonlu kalıpçılık – 8–16 hafta veya daha fazla

- Kalıp onayı sonrası üretim parçaları – Hacme bağlı olarak 2–6 hafta

Tahminlerinizi bu sürelerin ötesine uzatabilecek birkaç faktör şunlardır:

- Mühendislik onayından sonra yapılan tasarım değişiklikleri

- Özel alaşımlar için malzeme temininde yaşanan sorunlar

- Düzenlenmiş sektörlerde geçerli olan kalite sertifikasyonu gereksinimleri

- İlk örnek inceleme ve onay süreçleri

- Nakliye lojistiği, özellikle uluslararası tedarikçiler için

Tasarımdan bitiş işlemlerine kadar iç kaynaklı yeteneklere sahip tedarikçilerle çalışmak, genel döngüyü önemli ölçüde hızlandırabilir. Tek bir tedarikçi tüm işlemleri üstlenirse, tedarikçiler arası geçişler ortadan kalkar ve iletişim daha basitleşir.

Bu maliyet faktörlerini ve teslim süresi değişkenlerini anlamak, kalıp yatırımlarınızla ilgili bilinçli kararlar vermenizi sağlar. Ancak ekonomik unsurları bilmek denklemin sadece bir parçasıdır; belirli uygulamanız için doğru kalıp türünü seçmek ve doğru üretim ortağını bulmak, bir sonraki adımda inceleyeceğimiz sistematik bir yaklaşım gerektirir.

Uygulamanız İçin Doğru Kalıbı Seçme

Ekonomik koşulları ve teslim sürelerini anlıyorsunuz—ancak üretim gereksinimlerinizden doğru kalıp türüne ve üretim ortağına nasıl geçiş yaparsınız? İşte burada birçok alıcı, karar verme için net bir çerçeve olmadan teknik seçenekler labirentiyle karşı karşıya kalır. Bunun yerine, belirli ihtiyaçlarınıza en uygun çözümü eşleştiren sistematik bir yaklaşım ile değişimi başlatalım.

Uygulamanıza Uygun Kalıp Türünü Belirleme

Kalıp seçimi işlemini, her biri seçeneklerinizi daraltan ve doğru kararı açıkça ortaya koyan bir dizi soru cevaplama işlemi olarak düşünün. Başlangıçta uygulamanızın temel özelliklerini belirleyin; ardından üretim gerçeklerini ve bütçe kısıtlamalarını ekleyin.

Adım 1: Uygulama türünüzü tanımlayın

Aslında neyi başarmayı amaçlıyorsunuz? Cevabınız, belirli kalıp kategorilerine işaret eder:

- Yalnızca kesme işlemleri (boşaltma, delme, kenar kesme) → Boşaltma veya bileşik kalıplarla başlayın

- Şekillendirme işlemleri (bükme, çekme, kabartma) → Şekillendirme kalıplarını veya bileşik kalıpları değerlendirin

- Birbirini izleyen çoklu işlemler → İlerlemeli kalıplar güçlü adaylar haline gelir

- Karmaşık geometriye sahip büyük parçalar → Transfer kalıpları, ilerlemeli kalıpların yapamadığını gerçekleştirir

- Kimliklendirme ve İzlenebilirlik → Logolar, seri numaraları veya kodlar için işaretleme kalıpları

Adım 2: İş parçanızın malzemesini göz önünde bulundurun

Zintilon’un mühendislik rehberliğine göre, malzeme özellikleri kalıp tasarımı ve seçimi üzerinde derin etkiye sahiptir. Kendinize şu soruları sorun:

- Hangi malzemeyi dövüyorsunuz? (yumuşak çelik, paslanmaz çelik, alüminyum, bakır, özel alaşımlar)

- Malzemenin kalınlık aralığı nedir?

- Malzemenin sertliği ve sünekliği şekillendirilebilirliği nasıl etkiler?

- Malzeme önemli ölçüde geri yayılma (springback) gösteriyor mu ve bu durum telafi edilmesini mi gerektiriyor?

Otomotiv sektöründe hafifletme amacıyla giderek daha yaygın hâle gelen yüksek mukavemetli çelikler ve alüminyum alaşımları, daha yüksek pres tonajları ve özel takımlar gerektirir. Değerlendirdiğiniz herhangi bir tedarikçinin, belirli malzeme gereksinimlerinizi karşılayabileceğinden emin olun.

Adım 3: Üretim hacminizi belirleyin

Üretim hacmi, hangi kalıp türünün ekonomik olarak anlamlı olduğunu genellikle belirler:

| Yıllık Hacim | Önerilen Yaklaşım | Gerekçe |

|---|---|---|

| 1.000 adetten az parça | CNC frezeleme veya lazer kesim | Kalıp yatırımı, presleme işlemini haklı çıkarmaz |

| 1.000 – 10.000 parça | Basit kesme veya bileşik kalıplar | Orta düzeyde kalıp maliyeti, üretim hacmi üzerinden yayılır |

| 10.000 – 100.000 parça | Bileşik veya temel ilerlemeli kalıplar | Verimlilik kazanımları, kalıp yatırımını haklı çıkarır |

| 100.000+ parça | İlerlemeli veya taşımalı kalıp sistemleri | Yüksek hızda üretim, yatırım getirisini (ROI) maksimize eder |

Adım 4: Tolerans gereksinimlerini belirtin

Aşırı spesifikasyon yapmayın. Uygulamanızın gerektirmesi durumunda, işlevi artırmadan daha dar toleranslar maliyetleri artırır. İşlevsel gereksinimlerinizi gözden geçirin ve hâlâ işlevsel kalan en gevşek toleransları belirtin.

Adım 5: Bütçe kısıtlamalarını belirleyin

Kalıp imalatı, üretim, bakım ve olası tasarım yinelemeleri de dahil olmak üzere toplam bütçeniz konusunda gerçekçi olun. Bazen parça başına maliyeti biraz daha yüksek olsa da daha basit bir kalıp, parça fiyatı daha düşük ancak başlangıçta çok büyük bir yatırım gerektiren karmaşık bir ilerlemeli kalıba kıyasla daha mantıklı olabilir.

Kalıp Üreticilerini ve Ortakları Değerlendirme

Neye ihtiyacınız olduğunu belirledikten sonra, doğru kalıp montaj üreticisini bulmak kritik hâle gelir. Tüm tedarikçiler aynı yetenekleri sunmaz ve 'yeterli' ile 'mükemmel' arasındaki fark, üretim başarınız üzerinde önemli ölçüde etkili olabilir.

Sertifikalandırma Gereksinimleri

Otomotiv pres kalıpları ve diğer zorlu uygulamalar için sertifikalar, yalnızca pazarlama iddialarından ziyade gerçek yetkinliği gösterir. Buna göre TÜV SÜD , IATF 16949 sertifikasyonu, genel ISO 9001 sertifikasyonunun kapsamadığı otomotiv kalite gereksinimlerine özel olarak odaklanır; bunlar arasında kusur önleme, tedarik zinciri varyasyonlarının azaltılması ve müşteriye özel gereksinimler yer alır.

Büyüdükçe Shaoyi tedarikçi seçim rehberi , "IATF uyumlu" olduğunu iddia eden ancak geçerli bir sertifikaya sahip olmayan bir tedarikçinin, standarta uygunluğu garanti altına alan katı üçüncü taraf denetimlerinden geçmediğini vurgular. Her zaman güncel sertifikaları talep edin ve geçerliliğini doğrulayın.

Kalıp üreticilerinin değerlendirilmesinde temel kriterler:

- Kalite Sertifikaları – Otomotiv uygulamaları için IATF 16949; genel imalat için en az ISO 9001. Örneğin, Shaoyi, otomotiv pres kalıpları yetenekleri için IATF 16949 sertifikasına sahiptir otomotiv pres kalıpları yetenekleri , OEM seviyesinde kalite gereksinimlerini karşılar

- Mühendislik desteği – Tasarımınızı üretilebilirlik açısından optimize edebilirler mi? Güçlü tedarikçiler, kaliteyi artırırken maliyetleri azaltan üretim için tasarım optimizasyonu (DFM) geri bildirimleri sağlar

- CAE benzetim yetenekleri – İleri düzey tedarikçiler, fiziksel üretimden önce kusurları öngörmek ve önlemek amacıyla benzetim kullanır. Shaoyi gibi üreticilerin sunduğu bu yetenek, potansiyel şekillendirme sorunlarını, geri yayılma (springback) problemlerini ve kalıp çatışmalarını sanal ortamda tespit eder

- Prototipleme Hızı – Tasarımlarınızı hızlıca doğrulamanız gerektiğinde hızlı prototipleme büyük önem taşır. Bazı üreticiler, prototip parçaları yalnızca 5 gün gibi kısa sürede teslim edebilir; bu da ürün geliştirme sürecinizi önemli ölçüde hızlandırır

- Kendi bünyesinde kalıp kapasitesi – Kalıplarını kendi içinde tutan tedarikçiler, sorunlarla karşılaştıklarında hızlı tepki verebilir. Kalıpların onarımı için dışarıya gönderilmesi günlerce ya da haftalarca sürebilirken; iç kalıp atölyesi genellikle sorunları saatler içinde çözer

- Pres kapasitesi aralığı – Malzeme ve geometriniz için uygun tonaj kapasitesine sahip olduklarını doğrulayın. Otomotiv uygulamaları genellikle 100 ila 600+ ton arası preslere ihtiyaç duyar

- İlk geçiş onay oranları – Bu metrik, sürecin olgunluğunu ortaya çıkarır. Yüksek performans gösteren tedarikçiler, ilk geçiş onay oranlarını %90’ın üzerinde tutarak yineleme döngülerini ve üretim sürecine geçiş süresini azaltır.

Potansiyel tedarikçilere sorulacak sorular:

- Mevcut reddetme oranınız nedir ve bunu belgeleyebilir misiniz?

- Otomotiv uygulamaları için tam PPAP belgeleri sunuyor musunuz?

- Sanal kalıp denemeleri için hangi simülasyon araçlarını kullanırsınız?

- Projemizi prototip aşamasından seri üretime kadar yönetebilir misiniz?

- Tasarım onayı ile ilk parça arasındaki ortalama teslim süreniz nedir?

- Kalıplarınızın bakımını ve yenilenmesini nasıl yönetiyorsunuz?

Özelleştirilmiş Metal Kalıp Baskısı Dikkat Edilmesi Gereken Hususlar

Uygulamanız için hazır ürün çözümleri yerine özel bir metal baskı makinesi gerektiği durumlarda, metal parçaların preslenmesi başarısı için birkaç ek faktör devreye girer:

- Tasarım işbirliği – En iyi sonuçlar, tedarikçi mühendislik ekiplerinin çizimler nihai hâle getirildikten sonra değil, kavram aşamasından itibaren tasarımcılarınızla birlikte çalışması durumunda ortaya çıkar

- Malzeme Kaynaştırma – Özel otomotiv metal presleme için tedarikçinizin güvenilir malzeme üreticileriyle ilişkileri olduğunu ve piyasa dalgalanmaları sırasında bile malzeme tahsisini sağlayabildiğini doğrulayın

- Ölçeklenebilirlik – Üretim hacminiz artabilir. İş ortağınızın, ilk üretim partilerinden tam üretim kapasitesine kadar yeni kalıp yatırımları gerektirmeden ölçeklenebilir olduğundan emin olun

- Coğrafi Hususlar – Yurtdışı tedarikçiler daha düşük parça fiyatları sunsa da, toplam nakliye maliyeti analizi yaparken teslimat sürelerini, iletişim zorluklarını, taşıma masraflarını ve tedarik zinciri risklerini de dikkate alın

Sadece düşük fiyatlar teklif eden tedarikçiler ile güvenilir, yüksek kaliteli kalıpçılık ürünleri sağlayan tedarikçiler arasındaki fark, sorunsuz bir üretim başlangıcı ile maliyetli gecikmeler arasında kalan farkı oluşturabilir. Özellikle otomotiv pres kalıpları uygulamaları için, OEM gereksinimlerini anlayan ve sertifikalar, simülasyon araçları ve belgelendirilmiş kalite metrikleriyle kanıtlanmış yeteneklerini gösteren üreticilerle ortaklık kurmak, riski azaltırken sonuçların iyileşmesine de katkı sağlar.

Kalıp seçimi ve tedarikçi değerlendirmesi için net bir çerçeve elinizdeyken, kararlarınızı güvenle verebilirsiniz. Ancak presleme endüstrisi sürekli gelişim içinde ilerlemektedir; teknolojinin nereye doğru gittiğini anlamak, gelecekteki fırsatlar için hazırlanmanıza ve yetenekler ilerledikçe hâlâ geçerli kalacak yatırımlar yapmanıza yardımcı olur.

Güvenilir Kalıp Kararları Verme

Metal kalıp kalıplarının tamamını kapsayan alanı — temel kavramları anlama, tedarikçileri değerlendirme ve yaygın sorunlara çözüm bulma aşamalarından — geçtiniz. Şimdi, projelerinizi ileriye taşıyacak somut adımlara bu içgörülerinizi birleştirmenin zamanı geldi. İlk kez seçenekleri değerlendiriyor olmanız ya da mevcut operasyonlarınızı optimize ediyor olmanız fark etmez; kalıp seçimleriniz, önümüzdeki yıllar boyunca üretim başarınızı şekillendirecektir.

Kalıp Seçim Başarısı İçin Temel Çıkarımlar

Bu kılavuz boyunca, başarılı metal presleme operasyonlarını hayal kırıklığına uğratanlardan ayıran birkaç kritik karar noktası belirdi:

Doğru metal presleme kalıbı, en ucuz olan ya da en gelişmiş olan değil — belirli uygulama gereksinimlerinize, üretim hacminize ve kalite standartlarınıza tam olarak uyup, toplam sahiplik maliyetini en düşük seviyede tutan kalıptır.

Seçiminizi yaparken en çok dikkat etmeniz gerekenler şunlardır:

- Kalıp tipini uygulamaya uygun hale getirin – İlerlemeli kalıplar, karmaşık parçaların yüksek hacimli üretiminde üstün performans gösterir; bileşik kalıplar, orta hacimli üretimlerde hassasiyet sağlar; taşıma kalıpları ise büyük ve karmaşık montajları işleyebilir

- Malzeme uyumluluğu, ömrü belirler – Yüksek kaliteli kalıp çelikleri ve doğru ısıl işlem, özellikle aşındırıcı veya yüksek mukavemetli malzemelerin preslenmesi sırasında kalıbın ömrünü önemli ölçüde uzatır

- Toleransları akıllıca belirtin – Aşırı dar tolerans belirtmek maliyet israfına neden olur; yetersiz tolerans belirtmek ise kalite sorunlarına yol açar. Önce fonksiyonel gereksinimleri tanımlayın, ardından işlev görebilecek en gevşek toleransları belirleyin

- Hacim, ekonomiyi belirler – Presleme işlemi, yıllık 10.000 adet üzerinde parça üretimi için ekonomik olarak mantıklıdır; bu eşiğin altında kalan hacimlerde alternatif süreçler genellikle daha düşük maliyetlidir

- Tedarikçi yetenekleri önemlidir – IATF 16949 gibi sertifikalar, CAE simülasyon araçları ve belgelenmiş kalite metrikleri, güvenilir ortakları riskli tedarikçilerden ayırır

Geleceği Şekillendiren Yeni Trendler

Hassas presleme endüstrisi hızla gelişmeye devam ediyor. Step Metalwork'un endüstri analizine göre, özel metal presleme ürünleriyle mümkün olanları yeniden şekillendiren birkaç trend bulunmaktadır:

Gelişmiş malzemeler imkânları genişletiyor

Ağırlık azaltımının önemli olduğu otomotiv ve havacılık uygulamalarında özellikle yüksek mukavemetli çeliklerin, alüminyum alaşımlarının ve titanyumun talebi artmaya devam ediyor. Bu malzemeler, daha karmaşık kalıp tasarımları ve daha sert takım çelikleri gerektirir; ancak daha önce maliyet açısından verimli bir şekilde üretilememiş bileşenlerin üretimini mümkün kılar.

Simülasyon odaklı tasarım standart hâline geliyor

Gibi Altair'ın araştırması göstermektedir simülasyon odaklı üretim tasarımı (SDfM), ürün tasarımcılarının doğrudan erişebileceği içgörüler sağlar ve tasarım kusurlarının erken tespit edilmesini ile düzeltilmesini mümkün kılar. Bu yaklaşım, deneme-yanılma döngülerini azaltır, maliyetli kalıp deneme hatalarını önler ve üretime geçişi hızlandırır. Sanal kalıp denemeleri artık hiçbir çelik parçanın işlenmeden önce malzeme akışını, geri yaylanma davranışını ve olası şekillendirme sorunlarını öngörebilir.

Otomasyon ve Endüstri 4.0 Entegrasyonu

Günümüzün modern sac kesim operasyonları giderek daha fazla robotik sistem, gerçek zamanlı izleme ve veri analitiği teknolojilerini entegre etmektedir. Bu teknolojiler, tutarlılığı artırır, insan kaynaklı hataları azaltır ve plansız duruşları önleyen tahmine dayalı bakım imkânı sunar. Bir metal sac kesim kalıbı tedarikçisi değerlendirirken, otomasyon yetenekleri ve dijital entegrasyonu hakkında bilgi alın.

Daha hızlı prototipleme, geliştirme sürecini hızlandırır

Kavram ile üretim arasındaki fark sürekli daralmaktadır. Bazı üreticiler, artık üretim kalıplarına geçmeden önce hızlı tasarım yinelemesi yapmanıza olanak tanıyan prototip parçalarını haftalar yerine günler içinde teslim etmektedir. Bu yetenek, piyasaya sürme süresi başarının belirleyici faktörü olduğu rekabetçi pazarlarda yeni ürünler geliştirilirken özellikle değerlidir.

İlerideki Sonraki Adımlarınız

Buradan sonra nereye gideceksiniz? İzleyeceğiniz yol, süreçte hangi aşamada olduğunuza bağlıdır:

Hâlâ seçenekleri araştırıyorsanız:

- Uygulama gereksinimlerinizi ayrıntılı bir şekilde belgeleyin—parça geometrisi, malzeme, miktarlar, toleranslar

- Üretim için endüstriyel damgalama kalıplarına mı yoksa tanımlama amacıyla işaretleme kalıplarına mı ihtiyacınız olduğunu belirleyin

- Takip edilebilirlik ihtiyaçlarınızı karşılamak için bir numara damga seti mi yoksa özel işaretleme kalıbı mı daha uygundur, bunu değerlendirin

- Olası tedarikçileri araştırın ve sertifikalarının sektörünüzün gereksinimleriyle uyumlu olup olmadığını doğrulayın

Teklif almak için hazırsanız:

- Malzeme spesifikasyonları ve tolerans bilgileriyle tam çizimleri hazırlayın

- Yıllık üretim hacmi beklentilerinizi ve olası büyüme tahminlerinizi belirtin

- Tedarikçilerden CAE simülasyon yetenekleri ve ilk geçiş onay oranları hakkında bilgi alın

- Benzer uygulamalara sahip müşterilerden referans isteyin

- Sadece parça fiyatını değil, toplam sahip olma maliyetini değerlendirin

Mevcut operasyonlarınızı optimize ediyorsanız:

- Kalıp ömrünü uzatmak ve plansız duruş sürelerini azaltmak için önleyici bakım programları uygulayın

- Optimizasyon fırsatlarını değerlendirmek için sac işleme seti parametrelerinizi — açıklıkları, tonajı, besleme oranlarını — gözden geçirin

- Gelişmiş kalıp malzemeleri veya kaplamalarının bakım sıklığını azaltıp azaltamayacağını değerlendirin

- Tasarımdan üretim sürecinizi iyileştirmek için simülasyon araçlarının kullanılabilir olup olmadığını değerlendirin

Otomotiv üretimini sertifikalı üretim ortaklarıyla hızlandırmak isteyenler için Shaoyi, kapsamlı bir çözüm sunar. Mühendislik ekibi, kusur önleme amacıyla IATF 16949 sertifikasyonunu ileri düzey CAE simülasyonuyla birleştirerek, en az 5 gün içinde hızlı prototipleme sağlar ve %93'lük ilk geçiş onay oranını korur. Yeni programlar için hassas sac kesme kalıplarına mı yoksa mevcut üretim için kalıp optimizasyonuna mı ihtiyacınız varsa, onların otomotiv pres kalıpları yetenekleri oEM standartlarına uygun, maliyet etkin ve yüksek kaliteli kalıplama çözümleri sunar.

Bugün aldığınız sac kesme kalıbı kararları, üretim kalitenizi, maliyetlerinizi ve rekabet gücünüzü yıllar boyu etkileyecektir. Bu kılavuzdan edindiğiniz bilgiler—kalıp türleri, üretim süreçleri, malzeme seçimi, sorun giderme teknikleri ve tedarikçi değerlendirme kriterleri—ile bu kararları güvenle verebilecek konumdasınız.

Metal Sac Kesme Kalıpları ile İlgili Sık Sorulan Sorular

1. Sac kesme kalıplarının farklı türleri nelerdir?

Ana tipler arasında yüksek hacimli sürekli üretim için ilerleyici kalıplar, büyük ve karmaşık parçalar için taşıma kalıpları, aynı anda birden fazla işlemi gerçekleştiren bileşik kalıplar ve tanımlama amacıyla kullanılan işaretleme kalıpları yer alır. İlerleyici kalıplar, dakikada en fazla 1.500 darbe hızıyla sıralı istasyonlar boyunca döngüye girerken; taşıma kalıpları, karmaşık montajlar için ayrı ayrı istasyonlar arasında bireysel iş parçalarını taşır. Bileşik kalıplar, kesme, bükme ve şekillendirme işlemlerini tek bir darbede gerçekleştirir; bu nedenle, üstün hassasiyet gerektiren orta boyutlu bileşenler için idealdir.

2. Özel metal presleme ne kadar maliyetlidir?

Özelleştirilmiş metal pres kalıbı maliyetleri, karmaşıklık derecesine, boyuta, malzeme seçimine ve tolerans gereksinimlerine bağlı olarak 15.000 ABD Doları ile 50.000 ABD Doları+ arasında değişir. Temel maliyet unsurları arasında kalıp karmaşıklığı, yüksek kaliteli takım çelikleri, dar tolerans spesifikasyonları ve üretim hacmi beklentileri yer alır. Başlangıçta yapılan kalıp yatırımı önemli olsa da parça başına maliyet, üretim hacmiyle birlikte büyük ölçüde azalır; örneğin 30.000 ABD Dolarlık bir kalıbın 100.000 parça üzerinden amortismanı, parça başına yalnızca 0,30 ABD Doları ek maliyet getirirken, 500 parça için bu miktar parça başına 60 ABD Doları olur. Shaoyi gibi üreticiler, tam üretim yatırımından önce tasarım doğrulamasını desteklemek amacıyla 5 günde hızlı prototipleme imkânı sunan IATF 16949 sertifikalı kalıp hizmetleri sunar.

3. Metal pres kalıpları ne kadar süre dayanır?

İyi tasarlanmış ilerleyici kalıplarla yumuşak çelik üzerine yapılan presleme işlemi, büyük bakım gerektirmeden 1-2 milyon çevrim sağlayabilir; ancak aynı kalıp aşındırıcı paslanmaz çelik ile çalışırken 500.000 çevrim sonra dikkat gerektirebilir. Kalıbın ömrü, takım çeliğinin kalitesine, iş parçası malzemesinin sertliğine, üretim hızına, bakım uygulamalarına ve uygun yağlamaya bağlıdır. 58-62 HRC’ye ısıtılmış D2 gibi üst düzey takım çelikleri servis ömrünü önemli ölçüde uzatırken, yüksek aşınma maruz kalan bölgelerde karbür takımların kullanılması zorlu uygulamalar için dayanıklılığı daha da artırabilir.

4. Metal presleme işlemi hangi toleransları sağlayabilir?

Yüksek hassasiyetli metal presleme işlemlerinde, delikler ve kenarlar için ±0,002 inçlik boyutsal toleranslar sağlanabilir; bazı uygulamalarda bu değer ±0,001 inçe kadar düşebilir. Ancak elde edilebilir toleranslar, malzeme türüne, parça geometrisine, malzeme kalınlığına ve üretim hacmine bağlı olarak değişiklik gösterir. Alüminyum gibi daha yumuşak malzemeler, elastik paslanmaz çeliklere kıyasla daha sıkı kontrol imkânı sunarken, çoklu bükümlere sahip karmaşık şekiller daha fazla varyasyon biriktirir. İşlevsel gereksinimleri karşılayan en gevşek toleransların belirtilmesi, kaliteyi korumak suretiyle maliyetleri kontrol etmeye yardımcı olur.

5. Bir pres kalıbı üreticisinde hangi sertifikaları aramalıyım?

ISO 9001:2015 sertifikası, belgelendirilmiş bir kalite yönetim sistemi olduğunu gösterir; buna karşılık IATF 16949, otomotiv uygulamaları için zorunludur ve kusur önleme, tedarik zinciri varyasyonlarının azaltılması ile OEM’e özel gereksinimleri kapsar. ISO 13485:2016, tıbbi cihaz üretimi standartlarını ele alır. Sertifikaların ötesinde, sanal kalıp denemeleri için CAE benzetim yetenekleri, ilk geçiş onay oranları (en iyi performans gösterenler %90’ı aşar), iç kaynaklı kalıp imalat yetenekleri ve hızlı prototipleme seçenekleri değerlendirilmelidir. Üçüncü taraf denetimlerinden alınan doğrulanmış sertifikalar, gerçek üretim yeteneğine dair nesnel kanıt sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —