Bileşik Kalıpların Çözümlenmesi: Ne Zaman İlerlemeli Dövme İşlemini Aşarlar

Bileşik Kalıpları Diğer Şekillendirme Yöntemlerinden Ayıran Nedir

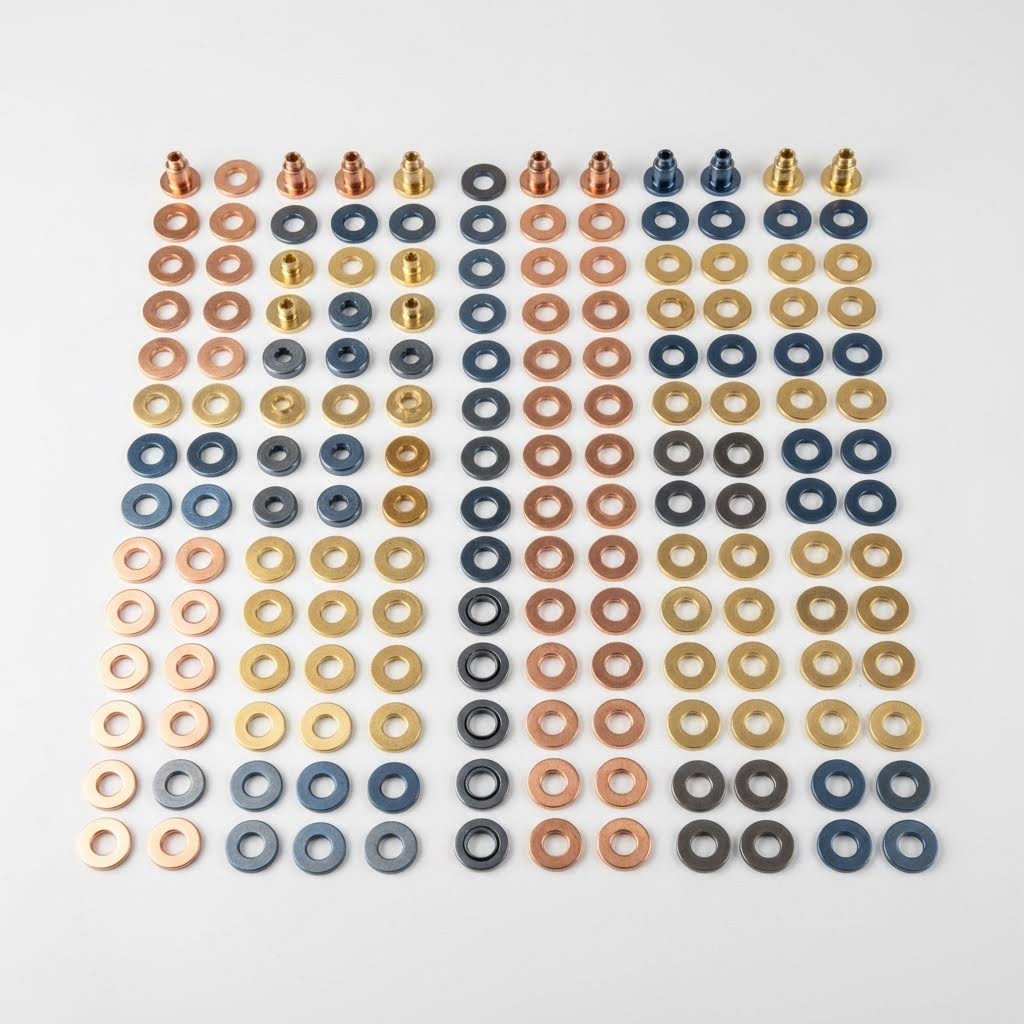

Metal şekillendirmede hassasiyet en çok önemliyken, tüm kalıp yaklaşımları eşit sonuçlar sağlamaz. Tam ortalanmış deliklere sahip binlerce düz washer üretmeniz gerektiğini hayal edin. İkincil işlemler olmadan her tek parçanın kesin toleranslara uymasını nasıl sağlarsınız? Tam da bu noktada bileşik kalıplar öne çıkar.

Bileşik kalıp, genellikle boşaltma (blanking) ve delme (piercing) olmak üzere birden fazla kesme işlemini tek bir pres darbesinde aynı anda gerçekleştiren özel bir şekillendirme aracıdır; bu sayede üstün düzlemsellik, eşmerkezlilik ve boyutsal doğrulukta tamamlanmış parçalar üretilir.

Tek işlemli kalıpların her darbede yalnızca bir görevi tamamlamasının aksine, bu tür bileşik kalıplar kesme işlemini tamamını bir seferde gerçekleştirir. Sonuç nedir? Ek işlenebilirlik adımlarına gerek kalmadan presin dışına doğrudan kullanıma hazır çıkan parçalar. Bu da bileşik kalıbı, günümüzde üreticilerin kullanabileceği çeşitli sac kesme kalıpları arasında temel bir seçenek haline getirir.

Tek Darbe Avantajı Açıklanıyor

Tüm işlemlerin tek bir darbede tamamlanmasının neden bu kadar büyük önemi var? Şunu düşünün: ardışık kalıp kesme işlemleri . Bir parçayı bir istasyonda boşalttıktan (blanking) sonra deliklerini başka bir istasyonda açtığınızda (piercing), her taşıma adımı potansiyel sorunlara yol açar. Malzeme hareket eder, yeniden konumlandırılır ve farklı zamanlarda yeni kesme kuvvetlerine maruz kalır. Küçük sapmalar birikir ve birdenbire delik-kenar mesafeleriniz parça parça değişmeye başlar.

Bileşik kalıplarla pres bir kez aşağı iner ve her şey aynı anda gerçekleşir. Dış profiller kesilirken iç özellikler aynı anda delinir. Parçanın tekrar konumlandırılması gerekmez, kümülatif hata oluşmaz ve işlemler arasında parçanın kaymasına olanak verilmez. Bu tek darbeli yaklaşım, ardışık yöntemlerin eşleşemeyeceği düzeyde tutarlılık sağlar.

Eşzamanlı İşlemlerin Nasıl Hassasiyet Yarattığı

Bu hassasiyet avantajının arkasındaki mekanik ilke basit ancak güçlüdür. Kesme kuvvetleri, levha metal üzerine aynı anda birden fazla yönden etki ettiğinde, temelde birbirlerini dengeleyerek hareket eder. Malzeme, kesme işlemi sırasında eşit şekilde sınırlandırılır ve bu sayede kuvvetlerin sıralı olarak uygulanması durumunda ortaya çıkan lokal distorsiyon (şekil bozulması) engellenir.

Bunu şöyle düşünün: Düz bir metal parçasına bir delik açarsanız, çevredeki malzeme gerilime maruz kalır ve hafifçe bükülebilir. Şimdi, bu iç gerilim hâlâ varken dış kenarı anında keserseniz, boyutsal değişkenlik oluşturmuş olursunuz. Bileşik kalıplar, tüm kesme kuvvetlerini aynı anda uygulayarak bu sorunu tamamen ortadan kaldırır ve iş parçasının işlem süresince düz ve sabit kalmasını sağlar.

Bu eşzamanlı kesme yaklaşımı, özellikle özellikler arasındaki sıkı konumsal toleransların kritik olduğu durumlarda büyük değer taşır. Elektrik kontakları, hassas rondelalar ve delik-kenar arasında tam merkezsel uyum gerektiren bileşenler, bu özelliğinden büyük ölçüde yararlanır. Parça geometrisi, her kesimin mükemmel senkronizasyonla gerçekleştirilmesi nedeniyle doğru kalır; bu da yüksek kaliteli imalatı kabul edilebilir sonuçlardan ayıran doğruluk seviyesini sağlar.

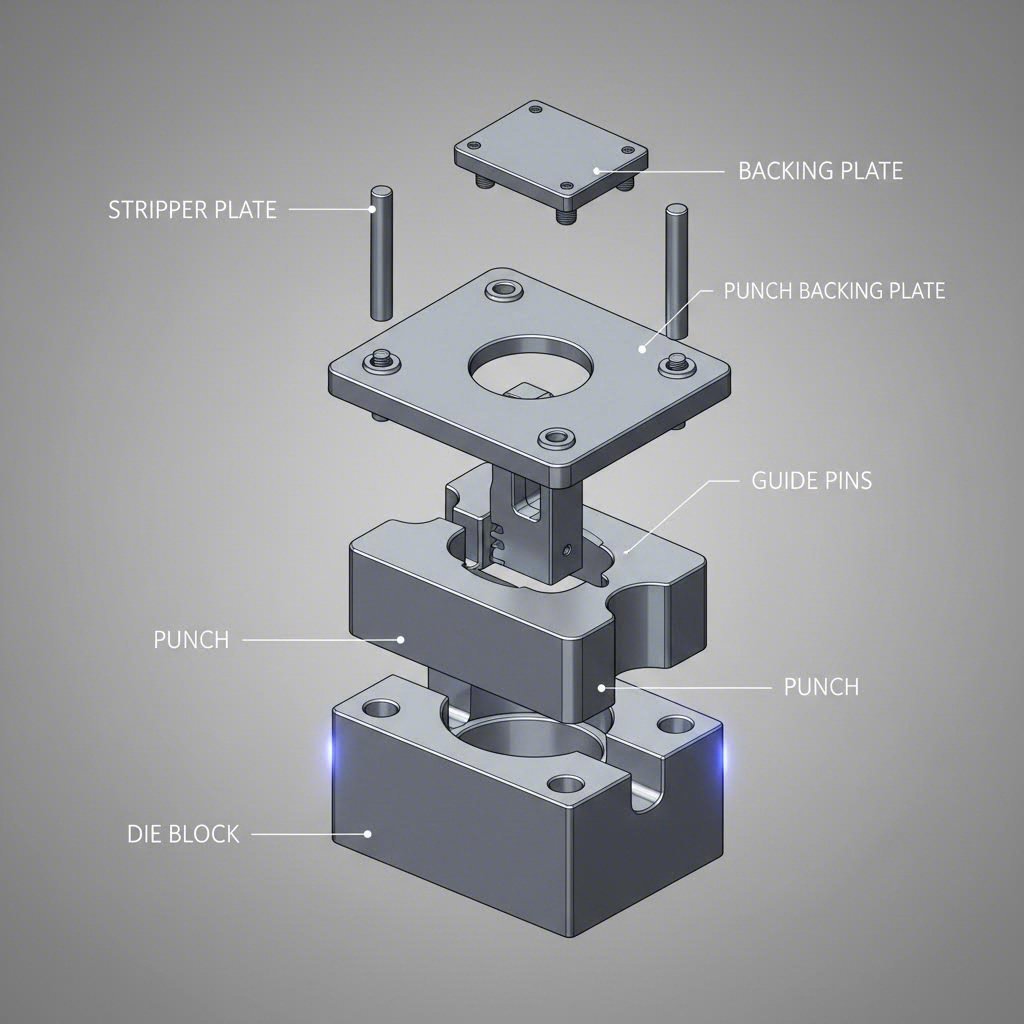

Temel Bileşenler ve Mekanik İşleyiş

Bileşik kalıpların hassasiyet avantajını nasıl elde ettiklerini anlamak, kalıp montajının iç kısmında neler olduğunu daha yakından incelemeyi gerektirir. Her bileşen belirli bir işlev görür ve birlikte parçaları olağanüstü tutarlılıkla üretme yeteneğine sahip mekanik bir sistem oluştururlar. bu kritik bileşenleri tek tek inceleyelim ve her pres darbesi sırasında nasıl uyum içinde çalıştıklarını keşfedelim.

Sadece temel delme-kesme düzenlemeleri gerektiren daha basit kalıp türlerinin aksine, bileşik kalıplama, çoklu işlevsel elemanları tek birleşik sistem içine entegre eder. İyi tasarlanmış bir bileşik kalıpta aşağıdaki temel bileşenleri bulursunuz:

- Zımba: Malzemenin içine inen ve iş parçasını kesmek veya şekillendirmek için kuvvet uygulayan kalıbın erkek kısmı. Genellikle dayanıklılık sağlamak amacıyla sertleştirilmiş çelikten veya tungsten karbürden yapılır.

- Öldürme Blok: Montajın alt kısmında yer alan, dış profili kesmek (blanking) ve bitmiş parçaları atmak için gerekli kesme kenarlarını ve açıklıkları barındıran kalıbın dişi kısmı.

- Çıkarıcı plaka: Her vuruştan sonra sac malzemeyi matristen ayırır; böylece temiz bir ayrılma sağlanır ve malzemenin takımlara yapışması önlenir.

- Aynalar: Kesimden önce malzemeyi doğru konumlandıran hassas hizalama pimleri; parça parça tutarlı konumlandırma sağlar.

- Destek Plakaları: Çalışma sırasında oluşan büyük kesme kuvvetlerini emen ve dağıtan ağır çelik plakalar; pres tablasını ve kalıp bileşenlerini korur.

- Kılavuz pimleri: Kalıp montajının üst ve alt yarısını hizalar; vuruş çevrimi boyunca mükemmel kayıtsızlığı (kayıt uyumunu) korur.

- Basınç Yastıkları: Kesim işlemlerinde iş parçasını sağlam bir şekilde tutar; boyutsal doğruluğu tehlikeye atan hareketleri önler.

Kalıp Bloğu Montajının İçinde

Kalıp bloğu, hassas mühendisliğin büyük bir kısmının burada bir araya geldiği için özel dikkat gerektirir. Bu bileşen, dış profili kesmek için kullanılan boşaltma işlemi için kesici kenarları sağlarken aynı zamanda iç özelliklerin oluşturulmasını sağlayan delme punch'larını da destekler. Kalıp bloğundaki açıklıklar, malzeme türüne ve kalınlığına göre dikkatle hesaplanan çok dar toleranslarla işlenir.

Bir bileşik kalıp bloğunu incelediğinizde, bu bloğun çift işlevli olduğunu fark edersiniz. İlk olarak, dış profili kesmek amacıyla boşaltma punch'ı ile birlikte çalışan dişi kesici kenarı sağlar. İkinci olarak, iç deliklerin oluşturulması sırasında delme punch'larını yönlendiren sertleştirilmiş gömülü parçaları veya burçları içerir. Bu çift işlevsellik, tek bir strokta eşzamanlı işlemlerin gerçekleştirilmesini sağlar.

Kalıp bloğu aynı zamanda parça atma mekanizmalarını da içerir. Her parça kesildikten sonra kalıbın açılışından çıkarılması gerekir. Yayla çalışan parça atma sistemleri veya pozitif parça çıkarma sistemleri, tamamlanmış parçaları kalıp ekipmanlarından temiz bir şekilde uzaklaştırır ve böylece bir sonraki üretim döngüsü engellenmeden başlatılabilir. Bu parça atma işlevi, üretim ortamlarında tutarlı çevrim sürelerini korumak açısından kritik öneme sahiptir.

Kritik hizalama bileşenlerinin

Bileşik kalıplarda hassasiyet, bileşenler arasındaki doğru hizalamaya büyük ölçüde bağlıdır. Burada pilotlar özellikle önemli bir rol oynar. Delme uçları malzemeyle temas etmeden önce, pilot pimleri önceden delinmiş deliklere girer ya da malzemenin kenarlarına dayanarak iş parçasının tam olarak konumlandırılmasını sağlar. Bu durum, şerit beslemesindeki küçük varyasyonlara bakılmaksızın her parçanın aynı işlem görmesini garanti eder.

Kılavuz pimleri ve burçlar, strok boyunca üst ve alt kalıp yarım parçaları arasındaki hizalamayı korur. Hatta küçük bir hizalama hatası bile eşit olmayan kesme, erken takım aşınması veya boyutsal hatalara neden olabilir. Yüksek kaliteli bileşik kalıplar, işlev sırasında herhangi bir yan hareketi ortadan kaldırmak için minimum boşluğa sahip hassas taşlanmış kılavuz bileşenleri kullanır.

Peki, tüm bu bileşenler gerçek bir pres stroku sırasında nasıl birlikte çalışır? Şu sırayı hayal edin: Üst kalıp yarım parçası aşağı doğru inmeye başlar ve stripper plakası (soyucu plakası), levha malzemesine ilk olarak temas ederek onu kalıp bloğu üzerine sıkıca sabitler. Pres aşağı doğru ilerlemeye devam ettikçe, pilotlar iş parçasını tam olarak konumlandırır. Ardından tek bir sürekli hareketle, kesme punch’u (boşluk açma punch’u) dış profili keserken aynı anda delme punch’ları iç özellikler oluşturur. Malzeme aynı anda iki yönden kesilir ve düzgün yüzey kalitesini korumak için kuvvetler dengelenir.

Kesim tamamlandığında pres yönünü değiştirir. Çıkartma plakası, delici uçlar geri çekilirken hurda iskeleti tutar ve böylece işlenmiş parça temiz bir şekilde ayrılır. Daha sonra yaylı itici parçalar, tamamlanmış bileşeni kalıp açıklığından dışarı iter ve süreç tekrarlanmaya hazırdır. Bu koordine edilmiş dizi saniyenin onda birleri gibi çok kısa sürede gerçekleşir; ancak her bileşenin işlevini kusursuz bir şekilde yerine getirmesi gerekir.

Bu yöntemi, ilerlemeli (progressive) kalıp işlemlerinde kullanılan bir kalıptan ayıran şey, istasyonlar arası hareketin olmamasıdır. İlerlemeli kalıp takımlarında şerit, farklı işlemlerin her durakta yapıldığı birden fazla istasyon boyunca ilerler. İlerlemeli kalıplar, şekillendirme işlemleri gerektiren karmaşık parçalar için üstün performans gösterirken; bileşenlerin düzgünlüğü ve özelliklerin eşmerkezliği en önemli faktörler olduğunda bileşik (compound) kalıplar daha üstün sonuçlar verir.

Bu mekanik prensipleri anlama, bileşen kalitesi ve bakımın neden bu kadar önemli olduğunu açıklamaya yardımcı olur. Önemli kuvvetler altında birlikte çalışan çok sayıda elemanla birlikte, en küçük aşınma veya hizalama hatası bile parça kalitesini etkileyebilir. Bu teknik temel, hangi parça geometrilerinin bileşik kalıp teknolojisinden gerçek anlamda faydalandığını değerlendirmek için sahneyi hazırlar.

Parça Geometrisi Uygunluğu ve Tasarım Hususları

Bileşik kalıpların mekanik olarak nasıl çalıştığını gördünüz; ancak her mühendisin karşılaştığı pratik soru şudur: Bu yaklaşım, sizin özel parçanız için gerçekten işe yarayacak mı? Bileşik kalıp ile presleme işlemi tartışılırken sıkça kullanılan "daha basit parçalar" terimi, genellikle hiçbir zaman net bir şekilde tanımlanmaz. Şimdi bunu değiştirelim.

İmalatçılar, ideal bileşik kalıp uygulamalarını tanımlarken genellikle delme işlemiyle birlikte kesme gerektiren düz veya neredeyse düz bileşenleri kastederler. Rondelalar, ayar plakaları, contalar, salmastralı contalar ve aralıklar gibi parçaları düşünün—bu parçalarda iç ve dış özellikler arasındaki ilişki tam olarak tutarlı kalmalıdır. Buna göre İmalatçı , havacılık, tıp ve endüstriyel sektörler bu bileşenleri, sıkı endüstriyel sertifikasyonlara uyum sağlamak amacıyla boyutlar, eşmerkezlilik ve düzlemsellik açısından son derece hassas gereksinimlerle belirtir.

Bileşik Kalıplar İçin İdeal Parça Geometrileri

Peki, bir parçanın geometrisini bileşik kalıp ile presleme için uygun kılan tam olarak nedir? Cevap, bu kalıpların sağladığı eşzamanlı kesme avantajıyla uyumlu olan birkaç temel özelliğe dayanır:

- Merkezde delikli yuvarlak düz parçalar: Çapı yaklaşık 6 inçe kadar olan rondelalar, düz halkalar ve aralıklar klasik bileşik kalıp uygulamasını oluşturur.

- Elektriksel bağlantı elemanları ve uçlar: Delik-kenar eşmerkezliliği açısından yüksek hassasiyet gerektiren bileşenler, iç çap (ID) ve dış çap (OD) kesimlerinin aynı anda gerçekleştirilmesinden yararlanır.

- İnce kalınlıklı malzemeler: 0,0005 inç kalınlığına kadar ince malzemelerden preslenen parçalar—ilerlemeli metal presleme işleminin tutma kaynaklı bozulmaya neden olacağı durumlarda—bu yönteme oldukça uygundur.

- Yüksek eşmerkezlilik gerektiren bileşenler: Teknik çizimlerde maksimum eşmerkezlilik toleransları belirtildiğinde, bileşik kalıp teknolojisi, ardışık işlemlerin elde edemeyeceği sonuçlar sunar.

- Birden fazla delikli düz sac parçalar: Tüm gerekli işlemler yalnızca kesme işlemiyle tamamlanabildiği, şekillendirme veya bükme işlemine gerek duyulmadığı herhangi bir geometri.

- Lityum-iyon piller ve hassas montajlar için parçalar: Hem eşmerkezlilik hem de düzlemsellik kritik performans gereksinimleri olduğu uygulamalar.

Tolerans kapasiteleri burada özel dikkat gerektirir. Bileşik kalıplar, delikler ile dış profiller arasındaki eşmerkezliliği 0,001 inç içinde tutabilir; bu bilgiye göre ART Metals Group bu düzeyde hassasiyet, tüm özelliklerin aynı anda kesilmesi sayesinde mümkündür; parça istasyonlar arasında hareket ederken birikimli konumlama hatalarının oluşma ihtimali yoktur.

Bileşik Kalıpların Uygun Olmadığı Durumlar

Sınırlamaları anlamak, güçlü yönleri tanımak kadar önemlidir. Belirli parça geometrileri, bileşik kalıpçılığın en iyi performans gösterdiği alanlarla tam olarak örtüşmez. Tasarımınız aşağıdaki kategorilerden herhangi birine giriyorsa, bir progresif damgalama kalıbı veya taşıma kalıbı yaklaşımı muhtemelen daha mantıklıdır:

- Eğme veya şekillendirme işlemleri gerektiren parçalar: Bileşik kalıplar kesme işlemi için mükemmeldir, ancak şekillendirme için değildir. Bileşeninizde kenarlık (flanş), kabartma (rib) veya şekillendirilmiş özellikler gerekiyorsa ilerlemeli veya taşıma kalıbı kullanılması gerekir.

- Derin çekmeli bileşenler: Kavanoz şeklinde parçalar, muhafazalar veya şekillendirme sırasında önemli miktarda malzeme akışı gerektiren diğer herhangi bir parça, tek bir bileşik kalıp vuruşuyla üretilemez.

- Karmaşık çok aşamalı geometriler: Malzemenin birden fazla aşamada kademeli olarak işlenmesi gereken ardışık şekillendirme işlemlerini gerektiren parçalar, bileşik kalıp (compound die) avantaj alanının dışındadır.

- Karmaşık iç özelliklere sahip büyük parçalar: Bileşik kalıplar çoklu delme işlemlerini iyi yönetse de, son derece karmaşık iç desenler, çoklu kesme istasyonları içerebilen ilerleyici kalıp (progressive die) ile imal edildiğinde daha iyi sonuç verir.

- Kalıp içinde diş açma veya montaj işlemi gerektiren parçalar: Şekillendirme aşamaları arasında gerçekleşmesi gereken ikincil işlemler, ilerleyici kalıp (progressive tooling) yaklaşımını gerektirir.

Bunu pratik bir şekilde şöyle düşünebilirsiniz: Parçanız tamamen biçimlendirme işlemi gerektirmeden aynı anda gerçekleştirilen kesme işlemleriyse tamamlanabiliyorsa, bileşik kalıp (compound die) ile imalat ciddi bir değerlendirme konusudur. Ancak geometriniz eğme, çekme veya aşamalı şekillendirme gibi işlemler gerektirdiği andan itibaren bu kalıp türünün en iyi performans gösterdiği alanın ötesine geçersiniz.

Karar, sonunda parça gereksinimlerinizi kalıp kapasiteleriyle eşleştirmeye dayanır. Bileşik kalıplar, düz ve yalnızca kesme işlemi gerektiren geometriler için eşsiz bir hassasiyet sunar; ancak alternatif yaklaşımları ne zaman tercih etmeniz gerektiğini bilmek de aynı ölçüde değerlidir. Geometri uygunluğu belirlendikten sonra bir sonraki mantıklı soru şu olur: proje gereksinimleri değiştiğinde bileşik kalıplar, ilerleyici (progressive) ve taşımalı (transfer) kalıplarla doğrudan karşılaştırıldığında nasıl bir performans gösterir?

Bileşik Kalıplar İlerlemeli ve Transfer Kalıplar Kıyasla

Artık hangi geometrilerin bileşik kalıplara uygun olduğunu öğrendiğinize göre daha büyük bir soru ortaya çıkar: teknik olarak birden fazla yaklaşımın işe yarayabileceği durumlarda bileşik, ilerleyici (progressive) ve taşımalı (transfer) kalıplama yöntemleri arasında nasıl bir seçim yapmalısınız? Bu karar, başlangıç yatırımınızdan uzun vadeli parça başına maliyet ekonomisine kadar her şeyi etkiler. Şimdi bu seçimi netleştiren yapılandırılmış bir çerçeve oluşturalım.

Her kalıp türü, farklı imalat ihtiyaçlarına hizmet eder; yanlış bir kalıp seçimi ya takım maliyetlerinde fazladan harcama yapmanıza ya da kalite ve verimlilikten ödün vermenize neden olur. Aşağıdaki karşılaştırma, herhangi bir yönteme karar vermeden önce dikkat etmeniz gereken kritik faktörleri ayrıntılı şekilde açıklar.

| Seçim Kriterleri | Bileşik kalıplar | Ilerici kalıplar | Taşıma matları |

|---|---|---|---|

| Üretim hacmi | Düşük ila orta (yılda 10.000–500.000) | Yüksek hacimli (yılda 500.000+) | Orta ila yüksek (yılda 50.000–1.000.000) |

| Parça Karmaşıklığı | Delme işlemi içeren basit düz geometriler | Karmaşık çok aşamalı şekillendirme ve kesme işlemleri | Birden fazla şekillendirme işlemi gerektiren büyük parçalar |

| Tolerans Kapasitesi | Mükemmel merkezsel konum doğruluğu (±0,001") | İyi (±0,002" ila ±0,005") | Tasarıma bağlı olarak iyi ila mükemmel |

| Tipik Döngü Süresi | dakikada 30–60 stroke | dakikada 60–1.500 stroke | dakikada 15–40 stroke |

| İlk Takım Maliyeti | Düşük ($5.000–$50.000) | Yüksek ($50.000–$500.000+) | En yüksek ($75.000–$750.000+) |

| İdeal Uygulamalar | Somunlar, conta ve elektrik bağlantı elemanları | Köşebentler, konektörler, karmaşık montajlar | Otomotiv panelleri, büyük muhafazalar |

Hacim ve Karmaşıklık Karar Matrisi

Projenizin bir kalıp türünden diğerine geçtiği eşiği nasıl anlarsınız? Bu kararı yönlendiren faktörler, hacim ve karmaşıklıktır; bu iki faktörün etkileşimini anlamak, maliyetli yanlış adımları önler.

Yıllık üretim miktarı 50.000 parça altındaysa ve parçanın geometrisi yalnızca kesme işlemi gerektiriyorsa, bileşik kalıplar neredeyse her zaman ekonomik açıdan mantıklıdır. Daha düşük kalıp yatırımı hızlı bir şekilde karşını verir ve daha karmaşık ilerlemeli kalıp ile presleme kurulumlarının getirdiği fazladan maliyet olmadan üstün doğruluk elde edersiniz. Parçanızın yalnızca kesme (blanking) ve delme (piercing) işlemlerinden ibaret olması durumunda, kullanmayacağınız şekillendirme istasyonları için neden ödeme yapmalısınız?

Birim başına üretim hacmi yıllık 500.000 adet üzerinde olduğunda ve parçalarda bükme, şekillendirme veya birden fazla ardışık işlem gerekmeye başladığında, ilerlemeli kalıp ve presleme yöntemleri daha cazip hale gelir. Daha yüksek başlangıç yatırım maliyeti, daha fazla parça üzerinden yayıldığından birim maliyetinizi önemli ölçüde düşürür. İlerlemeli presleme kalıbı tasarımı, şeridin ilerlemesiyle birlikte farklı işlemler yapan çoklu istasyonlardan oluşur; bu da karmaşık geometrilerin büyük ölçekli üretimde ekonomik olarak uygulanabilir olmasını sağlar.

Transfer kalıpları benzersiz bir orta konumda yer alır. Parçalarınız standart bobin beslemeli ilerlemeli işlemler için çok büyükse—örneğin otomotiv gövde panelleri veya büyük muhafazalar gibi—transfer presleme işlemi, mekanik parmaklar veya robotik sistemler kullanarak tek tek sacları istasyonlar arasında taşır. Bu yaklaşım, ilerlemeli kalıp ekipmanlarına sığmayacak kadar büyük olan parçalarda önemli ölçüde şekillendirme işlemlerini gerçekleştirmenize olanak tanır.

Bu pratik örneği göz önünde bulundurun: yıllık 100.000 adet düz bakır kontağa, ±0,001" konsantrisite hassasiyeti gerektiren merkezdeli deliklerle ihtiyaç duyulmaktadır. Bileşik kalıplar, makul bir kalıp maliyetiyle bu hassasiyeti sağlar. Şimdi aynı üretim hacmini ancak bükme ve şekillendirme işlemlerinin eklenmesiyle hayal edin. Aniden, döngü süresi avantajı ve şekillendirme kapasitesi maliyeti haklı çıkaracak şekilde ilerlemeli kalıp ile presleme işlemi, daha yüksek kalıp yatırımı olmasına rağmen daha mantıklı hale gelir.

Farklı Kalıp Türleri Başına Maliyet Analizi

Başlangıçta yapılacak kalıp maliyetlerini anlamak yalnızca başlangıçtır. Gerçek finansal tablo, beklenen üretim ömrünüz boyunca parça başına toplam maliyeti hesapladığınızda ortaya çıkar. İşte çoğu satın alma kararı burada yanlışlık yapar.

Bileşik kalıplar, karmaşıklığa bağlı olarak genellikle 5.000 ABD Doları ile 50.000 ABD Doları arasında değişen en düşük giriş maliyetini sunar. Düşük ila orta hacimli uygulamalar için bu, hassasiyet avantajını göz önünde bulundurmadan bile parça başına rekabetçi maliyetlere çevrilir. Şekliniz için gerekli olmayan şekillendirme istasyonları, karmaşık şerit düzenleri veya ilerleyici dövme kalıbı tasarım mühendisliği için ödeme yapmıyorsunuz.

İlerleyici kalıplar, çok daha yüksek başlangıç yatırımı gerektirir; karmaşık otomotiv uygulamaları için bu yatırım genellikle 50.000 ABD Doları ile 500.000 ABD Doları’nın çok üzerindedir. Ancak aşırı yüksek çevrim hızları (bazen dakikada 1.000’den fazla darbe) büyük hacimlerde parça başına maliyetleri büyük ölçüde düşürür. Yılda milyonlarca karmaşık parça ürettiğinizde matematiksel hesaplamalar lehlerine dönüştürür.

Transfer kalıp presleme, en yüksek kalıp yatırımı gerektirir; ancak bu yöntem, diğer yaklaşımlarla gerçekleştirilemeyen işlemleri mümkün kılar. Derin çekme, ağır şekillendirme veya kalıp içinde montaj işlemleri gerektiren büyük parçalar, alternatif yöntemlerin geometriyi sağlayamadığı durumlarda bu ek maliyeti haklı çıkarır.

Parça boyutu, başka bir karar sınırı oluşturur. Genellikle 6 inç’ten küçük parçalar bileşik veya ilerleyici (progressive) yöntemlere uygundur; buna karşılık daha büyük boyutlu parçalar genellikle transfer kalıpları yönünde işaret eder. Bobin beslemeli ilerleyici presleme işlemlerinin fiziksel kısıtlamaları, pratik parça boyutlarını sınırlandırır ve bu nedenle daha büyük geometriler, levha beslemeli transfer operasyonlarına yöneltilir.

Projeyi değerlendirirken şu sorularla başlayın: Yıllık hacim ihtiyacınız nedir? Geometriniz şekillendirme işlemlerini mi gerektiriyor yoksa yalnızca kesme işlemiyle mi tamamlanabilir? Hangi tolerans seviyeleri mutlak olarak kabul edilemezdir? Bu soruların cevapları, karar verme çerçevesi içinde sizin konumunuzu net bir şekilde belirler ve özellikle sizin ihtiyaçlarınıza uygun olarak hassasiyet, maliyet ve üretim verimliliği dengesini sağlayan kalıp yaklaşımını gösterir. Kalıp türünün seçimi netleştirildikten sonra bir sonraki önemli adım da aynı derecede kritiktir: hangi malzemeler seçtiğiniz yaklaşımla en iyi şekilde çalışır?

Malzeme Seçimi ve Uyumluluk Kılavuzu

Parçanızın geometrisi için bileşik kalıpları (compound dies) doğru kalıp yaklaşımı olarak belirlediniz; ancak şimdi karşılaştığınız bir sonraki kritik soru şudur: bu uygulamada gerçekten iyi performans gösteren malzemeler hangileridir? Çoğu rakip, malzeme uyumluluğundan genel geçişlerle bahseder ama somut bilgi vermez. Şimdi bunu, bir sonraki projenizde doğrudan uygulayabileceğiniz eyleme dönüştürülebilir rehberlerle çözelim.

Malzeme özelliklerinin ve kalıp tasarımının etkileşimi, elde edilebilir toleranslardan takım ömrüne kadar her şeyi etkiler. Bu ilişkileri anlamak, hem parça kalitesini hem de üretim ekonomisini optimize etmenize yardımcı olur. İşte yaygın metallerin bileşik kalıp işlemlerindeki performansları:

| Malzeme Kategorisi | Uygunluk | Ana noktaları | Tipik Uygulamalar |

|---|---|---|---|

| Karbon Çelikler | Harika | Tahmin edilebilir kesme davranışı; standart boşluklar iyi çalışır; maliyet açısından verimli takımlar | Rondelalar, ayar plakaları, genel endüstriyel bileşenler |

| Stainless steels | İyi | Dayanıklı takımlar gerektirir; iş sertleşmesi daha keskin kenarlar gerektirir; daha büyük boşluklar gerekir | Tıbbi cihazlar, gıda işleme, korozyona dayanıklı parçalar |

| Bakır alaşım | Harika | Elektriksel bileşenler için idealdir; yumuşak yapısı sıkı toleranslara izin verir; kenar döküntüsü (burr) oluşumuna dikkat edilmelidir | Elektriksel bağlantı elemanları, bara şeritleri (bus bar), uç bağlantılar (terminaller) |

| Bakır | Harika | Mükemmel şekillendirilebilirlik; temiz kesme özellikleri; minimum takım aşınması | Yüksek hassasiyetli rondelalar, dekoratif bileşenler, bağlantı parçaları |

| Alüminyum | İyi | Belirli boşluklar gerektirir (genellikle daha büyüktür); yapışma (galling) riski vardır; kaplama bu sorunu azaltmaya yardımcı olabilir | Hafif ağırlıklı bileşenler, elektronik kalkanlar, ısı emiciler (heat sinks) |

Karbon çeliği ilerleyici presleme uygulamaları, malzemenin hoşgörülü yapısından yararlanır ve bu durum bileşik kalıp işlemlerinde de geçerlidir. Standart düşük karbonlu çelikler, öngörülebilir davranış sergileyerek temiz kesim sağlar ve yeni kalıp tasarımı geliştirilirken ideal başlangıç noktaları oluşturur. Pirinç ilerleyici presleme de benzer avantajlara sahiptir—malzemenin üstün şekillendirilebilirliği, bileşik işlemlerde temiz kenarlar ve tutarlı sonuçlar sağlar.

Malzeme Kalınlığı Talimatları

Kalınlık aralığı, bileşik kalıpların uygunluğunu önemli ölçüde etkiler. Bu kalıplar, geniş bir malzeme kalınlığı aralığını işleyebilse de belirli kalınlık aralıkları, aynı anda kesme avantajınızı en iyi şekilde değerlendirmenizi sağlar.

Çoğu uygulama için bileşik kalıplar, malzeme kalınlıkları 0,005 inç ile 0,250 inç arasında iken en iyi performansı gösterir. Bu aralıkta, üstün düzgünlük sağlayan dengeli kesme kuvvetleri amaçlandığı gibi çalışır. Daha ince malzemeler (özel uygulamalar için 0,0005 inçe kadar) işleme sırasında bozulmayı önlemek için dikkatli stripper basıncı kontrolü gerektirir. Daha kalın malzemeler ise orantılı olarak daha yüksek pres tonajı ve daha dayanıklı kalıp bileşenleri gerektirir.

İşte pratik bir kılavuz: Malzeme kalınlığı arttıkça, punch ile kalıp arasındaki açıklık da artmalıdır—genellikle sac kalınlığının bir yüzdesi olarak hesaplanır. Yumuşak çelik için her bir tarafta yaklaşık %5–7 açıklık beklenir. Paslanmaz çelik için bu değer %6–8’dir; buna karşılık bakır gibi daha yumuşak malzemelerde ilerlemeli baskı uygulamalarında açıklık %3–5 kadar düşük olabilir.

Sertlik ve Süneklik Dikkate Alınması Gereken Hususlar

Malzemenin sertliği, kalıp tasarımınızda doğrudan etkili olur. Daha sert malzemeler daha büyük kesme kuvvetleri oluşturur ve delme uçlarının aşınmasını hızlandırır. Ayrıca, aşırı kalıp gerilimini ve erken başarısızlığı önlemek için daha büyük kalıp açıklıkları gerektirir.

Paslanmaz çelik veya yay çeliği gibi daha sert malzemelerle çalışırken aşağıdaki özelliklerin belirtilmesini bekleyin:

- Daha büyük açıklıklar: Genellikle yumuşak çelik eşdeğerlerine göre %1–2 daha fazla

- Daha sert takım çelikleri: Kesme kenarları için D2, M2 veya karbür takımlar

- Daha sık bileme: Bakım aralıklarında azalma

- Artmış pres tonajı: Malzemenin temizce kesilebilmesi için gerekli olan daha yüksek kuvvetler

Daha yumuşak ve daha sünek malzemeler farklı zorluklar sunar. Bakır ve pirinç, daha dar toleranslara izin verir ve kesici takım aşınmasını azaltır; ancak bu malzemelerin sünekliği, kesim kenarlarında kenar döküntüsü (burr) oluşumuna neden olabilir. Malzeme, özellikle boşluklar çok dar olduğunda veya kesme kenarları körelmişse, temiz bir kesme yerine akma eğilimi gösterir.

Süneklik, aynı anda gerçekleşen kesme işlemi sırasında malzemelerin davranışını da etkiler. Yüksek sünekliğe sahip metaller, kesim kenarlarında daha fazla yuvarlanma (rollover) gösterebilir—yani malzemenin kesmeden önce büküldüğü yuvarlak bölge. Temiz ve dik açılı kenarlar gerektiren uygulamalarda, boşlukların ayarlanması ve kesici takımların keskin tutulması hayati öneme sahiptir.

Sıkça göz ardı edilen bir diğer faktör ise malzemenin ısıl işlem durumudur (temper). Yumuşatılmış (annelenmiş) malzemeler daha kolay kesilir ancak daha fazla kenar döküntüsüne neden olabilir. İşlemden sertleşmiş veya ısıl işlem görmüş malzemeler daha temiz kesilir ancak daha büyük kesme kuvveti gerektirir. Kalıplarınız ve presleme işlemleriniz için doğru ısıl işlem durumunun belirtilmesi, parça kalitesi ile takım ömrü üzerinde önemli bir etkiye sahiptir.

Bu malzemeye özel davranışları anlayarak hem kalıp tasarımınızı hem de üretim parametrelerinizi optimize etme konusunda avantaj elde edersiniz. Ancak en iyi malzeme seçimi bile, kötü bakım uygulamalarını telafi edemez—bu da kalıplarınızın en üst düzey performansla çalışmasını sağlamak için kritik öneme sahip olan konuya, yani bakım konusuna bizi götürür.

Bakım Gereksinimleri ve Sorun Giderme

Doğru malzemeleri ve kalıp yaklaşımını seçtiniz; ancak işte gerçekçi bir değerlendirme: En mükemmel şekilde tasarlanmış bileşik kalıplar, uygun bakım görmemişse zamanla bozulur. Şaşırtıcı bir şekilde, bu kritik konu çoğu sac işleme kaynağında neredeyse hiç ele alınmaz. Bununla birlikte bakım uygulamaları, kalıplarınızın kaliteli parçaları 100.000 veya 1.000.000 çevrim boyunca üretip üretmeyeceğini doğrudan belirler. Şimdi bu boşluğu uygulanabilir bakım rehberiyle dolduralım.

Bir hassas imalatçı şöyle belirtmiştir: "Eğer kalıplarınızı keskin tutamıyorsanız, bunlar presin içine giremez ve hiçbir parça delme işlemi gerçekleştiremezsiniz ." Bu gerçek, bileşik kalıplar için de geçerlidir—bakım isteğe bağlı değildir; tutarlı üretim için zorunludur.

Bileşik parçanız her presin dışına çıktığında, sistematik bir muayene protokolü uygulanmalıdır. Takımlarınızın en iyi performansla çalışmasını sağlayan kritik kontrol noktaları şunlardır:

- Son teknoloji durumu: Kesici uçları ve kalıp kesme kenarlarını çentik, çatlak veya görünür aşınma izleri açısından inceleyin. Körelen kenarlar kenar dikişleri (bur) oluşturur ve kesme kuvvetinde artışa neden olur.

- Boşluk Doğrulaması: Çekici ile kalıp arasındaki boşlukları birden fazla noktada ölçün. Eşit olmayan aşınma, parça kalitesini etkileyen tutarsız boşluklara neden olur.

- Hizalama Kontrolleri: Kılavuz pimleri ve burç uyumunu doğrulayın. Aşırı oyun, boyutsal değişkenliğe ve takımların hızla bozulmasına neden olan aşınmayı gösterir.

- Bahçelerdeki gerginlik: Soyucu yayları ve itici mekanizmalarını test edin. Zayıflamış yaylar tam soyulmayı engeller ve parça işleme sorunlarına yol açar.

- Yağlama Gereksinimleri: Kılavuz yüzeylerini, hareketli bileşenleri ve aşınma plakalarını inceleyin. Uygun yağlama, yapışma (galling) oluşumunu önler ve bileşen ömrünü uzatır.

- Pilot Durumu: Parça konumlandırma doğruluğunu etkileyebilecek pilotlardaki aşınma veya hasarı kontrol edin.

Bileyme Programları ve Kenar Bakımı

Ne zaman takımınızı bilemeniz gerekmektedir? Bu sorunun cevabı, işlenecek malzemenin türüne, üretim hacmine ve kalite gereksinimlerinize bağlıdır; ancak parçaların muayeneden geçememesini beklemek, çok geç kalmış olduğunuz anlamına gelir.

Bileme aralıklarını takvim süresine göre değil, darbe sayısına (vuruş sayısına) göre belirleyin. Karbon çelik uygulamaları için birçok atölye, bilemeyi her 50.000 ila 100.000 darbede bir planlar. Paslanmaz çelik ve daha sert malzemeler, kenar aşınmasının hızlanması nedeniyle her 25.000 ila 50.000 darbede bir dikkat gerektirebilir. Bu aralıkları titizlikle takip edin—planlı bakım işlemlerini atlayan progresif takım ve kalıp operasyonları kaçınılmaz olarak plansız duruşlara yol açar.

Modern yüzey taşlama ekipmanları, bakım verimliliğini kökten değiştirmiştir. Buna göre DCM Tech , döner yüzey taşlama makineleri, geleneksel ekipmanlarla 8 ila 12 saatte tamamlanan takım bileme işlemini yalnızca 3 ila 4 saatte tamamlayabilmektedir. Bu zaman tasarrufu, doğrudan daha hızlı teslim süreleri ve daha fazla üretim çalışma süresi anlamına gelir.

Aşındırma işlemi kendisi, takımın ömrü açısından önemlidir. Yüzey aşındırma işlemi, sertleştirilmiş kesici kenarları zayıflatabilecek ısıyı oluşturmaksızın aşınmış malzemeyi kaldırır. Bir takım odası tornacısının açıkladığı gibi: "Aşındırma işlemi, kaynakla ısı uygulamak zorunda kalmadan daha dayanıklı bir ürün elde etmenizi sağlar; çünkü bu işlem, ince kesme kalıbı takımının karşılamak zorunda olduğu basınç nedeniyle zayıflamasına neden olabilir." Aynı ilke bileşik kalıp bakımı için de geçerlidir; tekrar aşındırma işlemi, alternatif tamir yöntemlerine kıyasla takım bütünlüğünü daha iyi korur.

Doğru Bakım Yoluyla Kalıbın Ömrünü Uzatmak

Kalite sorunlarına neden olmadan önce aşınmayı fark etmek, proaktif bakımı reaktif acil müdahaleden ayırır. Aşağıda, takımınızın dikkat gerektirdiğini gösteren uyarı işaretleri yer almaktadır:

- Kabarık oluşumu: Kesilen kenarlardaki kenar dikişi (burr) yüksekliğinin artması, kesici kenarların körelmesini veya boşluk problemlerini işaret eder. Bu durumu, kenar dikişlerinin aşağı akışta sorunlara neden olması öncesinde giderin.

- Boyutsal Sürüklenme: Parçaların tolerans sınırları dışına yavaş yavaş çıkması, muhtemelen kritik hizalama bileşenlerinde veya kesici kenarlarda aşınma olduğunu gösterir.

- Artan kesme kuvveti: Eğer pres tonaj gereksinimleri yavaşça artıyorsa, körelmiş kenarlar malzemeyi temiz bir şekilde kesmekten ziyade onu itmektedir.

- Parça Düzgünlüğünde Tutarsızlık: Çıkartıcı basıncı sorunları veya kesme kenarında eşit olmayan aşınma, başlangıçta mevcut olmayan parça distorsiyonuna neden olabilir.

- Anormal ses veya titreşim: İşletimsel seslerdeki değişiklikler, genellikle hizalama sorunlarını veya araştırmaya ihtiyaç duyan bileşen aşınmalarını gösterir.

Uygun bakım, takım ömrünü büyük ölçüde uzatırken aynı zamanda parça kalitesini de korur. İlerlemeli takımlar ve bileşik kalıplar (compound dies) alike, müdahaleleri ve etkilerini izleyen belgelendirilmiş bakım geçmişiyle fayda sağlar. Bu veriler, gelecekteki bakım ihtiyaçlarınızı tahmin etmenize ve belirli uygulamalarınız için keskinleştirme aralıklarınızı optimize etmenize yardımcı olur.

Genel Sorunların Çözümü

Kalite sorunları ortaya çıktığında, sistematik sorun giderme yöntemi kök nedenleri hızlıca belirler. İşte en yaygın bileşik kalıp (compound die) sorunlarına yönelik pratik bir kılavuz:

| Sorun | Muhtemel Sebep | Düzeltici Eylem |

|---|---|---|

| Aşırı Çapak | Yetersiz boşluk veya körelmiş kesme kenarları | Boşlukları doğrulayın ve ayarlayın; aşınmış bileşenleri keskinleştirin veya değiştirin |

| Parça Çarpılması | Yanlış stripper basıncı veya dengesiz kesme kuvvetleri | Stripper yay gerilimini ayarlayın; eşit basınç dağılımını doğrulayın |

| Boyutsal değişim | Hizalama aşınması veya kesme kenarı bozulması | Kılavuz pimlerini ve burçları kontrol edin; eşit olmayan aşınma desenlerini inceleyin |

| Tutkal deliği konumunda tutarsızlık | Pilot aşınması veya strip besleme sorunları | Aşınmış pilotları değiştirin; besleme doğruluğunu ve strip kılavuzlamasını doğrulayın |

| Erken araç arızası | Üst ve alt kalıp yarısının hizalanmaması | Taret hizalamasını kontrol etmek ve ayarlamak için hizalama mandreli kullanın |

DGMF Kalıp Kelepçeleri’ne ait sorun giderme kılavuzuna göre, makine tezgâhı taretini ve montaj tabanını hizalamak için düzenli olarak bir hizalama mandreli kullanılması, ilerleyici kalıpların ve bileşik kalıpların erken arızalanmasına neden olan tutarsız aşınmayı önler. Bu basit uygulama, pahalı kalıp ekipmanına zarar vermeden önce sorunları tespit eder.

Takılma sorunları devam ettiğinde, ayarların kademeli yapılması gerektiğini unutmayın. Her bir ayar tercihen 0,15 mm'yi aşmamalıdır; böylece aşırı düzeltme riski önlenir. Kök nedeni belirlerken bileşenlere uygulanan stresi azaltmak için sorun giderme sırasında daha düşük delme hızları kullanın.

Bakım protokolleri oluşturulduktan sonra, bileşik kalıplarınızın sürekli olarak kaliteli parçalar üretmesini sağlayacak durumdasınız. Ancak bu araçların farklı sektörlerde en büyük değerini nerede yarattığını anlamak, hassasiyet avantajlarından yararlanmak için daha fazla fırsat ortaya çıkarır.

Sektör Uygulamaları ve Otomotiv Üretimi

Bileşik kalıpların teknik temellerini öğrendiniz—şimdi bu araçların gerçek dünya üretiminde en büyük etkiyi nerede yarattığını inceleyelim. Akıllı telefonunuzdaki elektrik bağlantı elemanlarından otomotiv fren sistemlerindeki hassas rondelalara kadar bileşik kalıplar, günlük hayatta güvendiğimiz ürünleri sessizce mümkün kılar. Bu uygulamaları anlamak, belirli sektörlerin bu kalıp yaklaşımının sağladığı hassasiyet avantajlarında hiçbir şekilde taviz verememesinin nedenini ortaya koyar.

Otomotiv Hassas Parça Uygulamaları

Frenleriniz devreye girdiğinde, boyut toleransları inç'in binde birleri düzeyinde ölçülen parçalara güveniyorsunuz. Otomotiv üreticileri, boyutsal doğruluğun doğrudan performans ve güvenlik üzerinde etkili olduğu düz ve hassas parçalar için yoğun şekilde bileşik kalıplara dayanır. İşte bu kritik uygulamalar:

- Fren sistemi shim'leri ve rondelaları: Bu parçalar, hidrolik basınç dağılımının tutarlı olmasını sağlamak için mükemmel düzlemlik ve merkezsel simetri gerektirir.

- Şanzıman ayırıcıları: Dar kalınlık toleransları, dişli oyununu önler ve sorunsuz güç iletimini sağlar.

- Yakıt sistemi contaları: Kesin conta yüzeyleri, araç güvenliğini ve emisyon uyumluluğunu tehlikeye atabilecek sızıntıları önler.

- Elektriksel topraklama bağlantı noktaları: Delik-kenar ilişkilerindeki tutarlılık, araç boyunca güvenilir elektrik bağlantılarının sağlanmasını garanti eder.

- Sensör montaj halkaları: Düz ve eşmerkezli bileşenler, doğru okumalar için sensörlerin doğru hizalanmasını korur.

Otomotiv endüstrisinin kalite gereksinimleri, kalıp tedarikçileri için IATF 16949 sertifikasyonunu zorunlu kılmaktadır. Buna göre Master Products , bu sertifikasyon, "otomotiv metal presleme projenizi dış kaynakla yaptırmak istediğinizde bekleyebileceğiniz kalite düzeyi için bir temel oluşturur" ve öncelikli olarak "kusurların ve üretim varyanslarının önlenmesi ile hurda ve israfın en aza indirilmesi"ne odaklanır. Otomotiv bileşenleri için ilerlemeli presleme işlemlerinde tedarikçi seçerken bu sertifikasyon, OEM'lerin talep ettiği sistemli kalite yönetimine bağlılığı gösterir.

Modern otomotiv kalıpçılığı, herhangi bir metal kesilmeden önce kalıp tasarımlarını optimize etmek için artan ölçüde CAE (Bilgisayar Destekli Mühendislik) simülasyonuna dayanmaktadır. Bu yaklaşım, tasarım aşamasında malzeme akışı, gerilme yoğunlukları ve boyutsal kararlılık ile ilgili potansiyel sorunları tespit eder; böylece hem zaman hem de kalıp maliyetleri tasarrufa dönüştürülür. IATF 16949 sertifikasyonu ile birlikte gelişmiş simülasyon yetenekleri sunan tedarikçiler, örneğin Shaoyi'nin hassas presleme kalıp çözümleri , geliştirme döngülerini hızlandırırken kusursuz üretim sonuçlarını garanti edebilir.

Elektrik ve Elektronik Endüstrisi Kullanımları

Otomotiv uygulamaları hassasiyet gerektiriyorsa, elektrik ve elektronik imalatı gereksinimleri tamamen başka bir seviyeye taşır. İlerlemeli kalıp metal şekillendirme işlemi, yüksek hacimli konektör muhafazaları ve karmaşık uç bağlantı elemanları için iyi bir çözüm sunarken; eşmerkezlilik ve düzlemsellik gibi spesifikasyonlar mutlak şartsa bileşik kalıplar hâlâ tercih edilen seçenektir.

Damgalanmış elektriksel bağlantı elemanları, belki de en zorlu bileşik kalıp uygulamasını temsil eder. Composidie'nin açıkladığı gibi, bu temel bileşenler "iletken ile bağlantı noktasının arayüzü olarak işlev görür ve güvenilir elektriksel teması sağlar." Herhangi bir boyutsal değişiklik, ısı üretmesine neden olan direnç oluşturabilir, sinyal bozulmasına yol açabilir ya da erken arızaya neden olabilir.

Kritik elektronik uygulamalar şunlardır:

- Pil bağlantı noktaları: Lityum-iyon pil montajları, tutarlı akım akışı için düz bağlantı elemanları ve kesin delik konumları gerektirir.

- Bağlantı uçları: Çoklu pimli bağlayıcılardaki pinler ve yuvalar, güvenilir bir birleşim sağlamak için tam boyutsal ilişkilerini korumalıdır.

- Topraklama washeri (somunları): EMI (elektromanyetik girişim) kalkanlama uygulamaları, etkili topraklamayı sağlamak için mükemmel temas yüzeyleri gerektirir.

- Isı emici montaj donanımı: Düz ve kesin boyutlandırılmış bileşenler, maksimum termal iletimi sağlar.

- PCB montaj ayakları: Tutarlı kalınlık, levha gerilimini önler ve bileşenlerin doğru şekilde yerleştirilmesini sağlar.

İlerlemeli kalıp presleme işlemi, karmaşık şekillendirilmiş uç bağlantı elemanlarının yüksek hacimlerde üretiminde üstün performans gösterir; ancak uygulamanız tamamen düz ve kesin konumlandırılmış özellikler gerektirdiğinde, bileşik kalıplama daha düşük kalıp maliyetleriyle üstün sonuçlar sunar.

Havacılık ve Tıbbi Cihaz Uygulamaları

Havacılık ve tıbbi cihaz üretimi ortak bir özelliği paylaşır: başarısızlık kabul edilemezdir. Her iki sektör de malzemeleri, süreçleri ve toleransları son derece dikkatli bir şekilde belirtir; bu nedenle bileşik kalıplar, bu sektörlerin talep ettiği hassas düz bileşenlerin üretiminde kritik bir rol oynar.

Göre CEI Precision takımları, hassasiyetin vazgeçilmez olduğu neredeyse her sektörde hizmet vermiştir; bu sayede her program aynı yüksek düzeyde sac kesme kalitesi ve tutarlılığı sağlar. Hassas cerrahi cihazlardan dişçilik aletlerine, yakıt hücresi bileşenlerinden havacılık parçalarına kadar uzanan uygulamalarda, boyutsal doğruluk doğrudan insan güvenliğini etkilediği için bileşik kesme yetenekleri bu tür uygulamalara çözüm sunar.

Havacılık uygulamaları genellikle titanyum, Inconel ve özel alaşımlar gibi egzotik malzemeler içerir; bu malzemeler dayanıklı kalıp sistemleri ve hassas süreç kontrolü gerektirir. Tıbbi cihazlarda ise biyouyumluluk gereksinimlerini karşılamak ve aynı zamanda dar boyutsal toleransları korumak amacıyla genellikle paslanmaz çelik veya titanyum bileşenler kullanılır. Her iki durumda da bileşik kalıpların eşzamanlı kesme eylemi, bu talepkar uygulamaların gerektirdiği merkezilik (konsentriklik) ve düzlemsellik özelliklerini sağlar.

Daha Yüksek Hacimler İçin Çoklu Vuruşlu Bileşik Kalıp Sistemleri

Parça geometriniz bileşik kalıp ile dövme işlemine uygunsa ancak üretim hacimleriniz ilerleyici dövme işlemi alanına doğru kayıyorsa ne olur? Çoklu vuruşlu bileşik kalıp tasarımı bu boşluğu kapatır ve aynı anda kesme işleminin sağladığı hassasiyet avantajlarını, daha yüksek üretim oranlarıyla birleştirir.

Çoklu vuruşlu yapıda, şerit bileşik kalıptan birkaç kez ilerler; her vuruş, şeridin farklı bir konumundan tamamlanmış bir parça üretir. Bu yaklaşım, bileşik kalıpların değerini oluşturan eşmerkezlilik ve düzgünlük avantajlarını feda etmeden çıktı miktarını çoğaltır. Tek bir kalıp taban alanı içine birden fazla boşluk yerleştirilebilen küçük parçalar için özellikle etkilidir.

Gerçekten karmaşık parçaların şekillendirme işlemlerini gerektirdiği durumlarda ilerleyici dövme işlemi hâlâ üstün durumdadır; ancak çoklu vuruşlu bileşik kalıp tasarımı, bunun arasında etkili bir orta yol sunar. Sıralı işlemlerin hiçbir şekilde yakalayamayacağı hassasiyet özelliklerini korurken artan verimlilik kazanırsınız.

Uygulamanız otomotiv fren sistemleri, hassas elektrik bağlantı elemanları ya da yaşamı tehdit eden kritik tıbbi cihazlar içeriyor olsun, düzlemsellik ve merkezsellik en çok önem kazandığında bileşik kalıplar ölçülebilir kalite avantajları sağlar. Bu sektör uygulamalarını anlayarak, bu kalıp yaklaşımının üretim sonuçlarınızı iyileştirebileceği fırsatları tanımlayabilirsiniz—ayrıca bir sonraki sac işleme projenizi değerlendirmeniz durumunda bilinçli kararlar verebilirsiniz.

Projeniz İçin Doğru Bileşik Kalıp Çözümünü Seçmek

Teknik detayları öğrendiniz, malzeme dikkat edilmesi gereken hususlarını anladınız ve sektör uygulamalarını incelediniz—ancak şimdi gerçeğin anı geldi. Bileşik kalıpların belirli projenize uyup uymadığını nasıl değerlendireceksiniz? Ve bu kararı verdikten sonra, sonuçlar sunabilen bir kalıp ortağı nasıl bulacaksınız? Şimdiye kadar öğrendiklerinizi pratik bir karar verme çerçevesine dönüştürelim.

Başarılı bir kalıp dövme projesi ile maliyetli bir hata arasındaki fark, genellikle doğru zamanda doğru soruları sormaya bağlıdır. Buna göre sektör uzmanları , "Potansiyel tedarikçileri etkili bir şekilde değerlendirebilmek için kendi projenizin ihtiyaçlarını kristal açık bir şekilde anlamış olmanız gerekir. Detaylı bir iç değerlendirme, yanlış iletişimleri önler ve tedarikçileri doğru kriterler doğrultusunda karşılaştırmanızı sağlar."

Bileşik Kalıp Projeniz İçin Kontrol Listesi

Herhangi bir tedarikçiyle iletişime geçmeden önce bu adım adım değerlendirme sürecini tamamlayın. Her soru bir öncekine dayanır ve bileşik kalıp takımları için net bir 'devam et' ya da 'devam etme' kararına ulaşmanızı sağlar:

- Parçanızın geometrisini tam olarak tanımlayın. Bileşeniniz düz mü ya da neredeyse düz mü? Sadece kesme ve delme işlemlerini mi gerektiriyor yoksa şekillendirme işlemi de gerekiyor mu? Eğer bükme veya derin çekme işlemi söz konusuysa bileşik kalıplar çözümünüz değildir—yerine ilerlemeli kalıp veya taşımalı kalıp yaklaşımlarını değerlendirin.

- Kritik tolerans gereksinimlerinizi belgeleyin. Hangi merkezlik spesifikasyonlarını sağlamalısınız? Delik-kenar ilişkileri ±0,001" içinde kalmalıysa, bileşik kalıplar bu hassasiyeti doğal olarak sağlar. Daha gevşek toleranslar, daha fazla kalıp seçeneğine izin verebilir.

- Yıllık hacim gereksinimlerinizi hesaplayın. 10.000 parça mı yoksa 10 milyon parça mı üretiyorsunuz? Bileşik kalıplar düşük-orta üretim aralığında (yaklaşık olarak yılda 10.000 ila 500.000 parça) üstün performans gösterir. Daha yüksek hacimler, başlangıçta daha büyük yatırım gerektirse de ilerleyici kalıplamanın kullanımını haklı çıkarabilir.

- Malzeme türünü ve kalınlığını belirtin. Malzemenizin bileşik kalıp kapasiteleri içinde olup olmadığını doğrulayın. Karbon çelikleri, pirinç, bakır alaşımları ve alüminyum hepsi iyi çalışır. Doğru tedarikçi teklifleri için malzemenin tam kalınlık ve temper (sertlik) özelliklerini belgeleyin.

- İkincil işlem gereksinimlerini belirleyin. Parçalara ısı işlemi, kaplama, kenar temizleme (deburring) veya montaj gibi işlemler mi uygulanacak? Bu değer katma hizmetleri içsel olarak sunan ortaklar, tedarik zincirinizi önemli ölçüde basitleştirir.

- Prototip ve seri üretim zaman çizelgelerini belirleyin. İlk parçaları ne zaman ihtiyacınız olacak? Üretim kalıplaması için kabul edilebilir teslim süresi nedir? Hızlı prototipleme yetenekleri—bazen sadece 5 gün içinde bile mevcut olabilir—geliştirme sürecinizi büyük ölçüde hızlandırabilir.

- Kalite sertifikasyonu gereksinimlerini tanımlayın. Sektörünüz ISO 9001 veya IATF 16949 gibi belirli sertifikasyonları mı zorunlu kılmaktadır? Detaylı görüşmelere zaman ayırmadan önce, gerekli belgelendirmeyi sağlayamayan tedarikçileri elemeyi unutmayın.

Bu sistematik yaklaşım, tedarikçilerle görüşmeye geçmeden önce her kritik faktörü düşünmüş olduğunuzdan emin olmanızı sağlar. Aynı zamanda ortaklarınızın doğru teklifler ve gerçekçi süreler sunabilmesi için gerekli ayrıntılı teknik özellikleri de sağlar.

Kalıp Ortaklarının Değerlendirilmesi

Proje gereksinimlerinizi belgeledikten sonra potansiyel tedarikçileri değerlendirmeye hazırsınız. Ancak yeterli tedarikçileri gerçek üretim ortaklarından ayıran özellikler nelerdir? Parça başına fiyatın ötesine geçerek bu temel yetenekleri değerlendirin:

Mühendislik uzmanlığı, beklediğinizden daha fazla önem taşır. En iyi sac metal şekillendirme tedarikçileri, yalnızca üretim kapasitesi sunmakla kalmayıp mühendislik desteği de sağlayan gerçek ortaklardır. Tasarımda Üretilebilirlik (DFM) incelemelerine erken dönemden katılmaları, önemli maliyet tasarruflarına ve daha dayanıklı parça tasarımlarına yol açabilir. Olası ortaklarınıza mühendislik kaynakları hakkında ve üretim kalıplarının hazırlanmasına başlamadan önce tasarımınızı optimize etmede iş birliği yapacaklarını sormayı unutmayın.

Kalite yönetim sistemleri güven sağlar. Sektör rehberliğinde belirtildiği üzere: "Güçlü bir kalite yönetim sistemi (QMS), pazarlık dışıdır. Bu sistem, spesifikasyonlarınıza uygun, tutarlı ve güvenilir parçaların temel taşını oluşturur." ISO 9001 gibi sertifikalar, bir tedarikçinin kalite süreçlerine bağlılığını bağımsız üçüncü taraf tarafından doğrulamıştır.

Hızlı prototipleme geliştirme sürecini hızlandırır. Prototip parçaları hızlı bir şekilde — bazen haftalar yerine birkaç gün içinde — üretme yeteneği, üretim kalıplarına geçişten önce tasarımı doğrulamanızı sağlar. Kaynaklara göre i̇malat Uzmanları prototipleme, fikirlerin üretim ve pazar başarısı için şekillendirildiği, geliştirildiği ve doğrulandığı kritik test aşamasıdır. Hızlı prototipleme yeteneğine sahip ortaklar, değişikliklerin hâlâ ucuz olduğu erken aşamada sorunları tespit etmenize yardımcı olur.

İlk geçiş onay oranları, sürecin olgunluğunu gösterir. Tedarikçileri değerlendirirken, benzer projelerdeki ilk geçiş onay oranları hakkında bilgi alın. Örneğin %93'lük bir ilk geçiş onay oranı, teknik şartnamelere uygun parçaları tekrarlanan yinelemelere gerek kalmadan tutarlı şekilde teslim eden sağlam süreçleri gösterir. Bu metrik, doğrudan zaman çizelgenizi ve toplam proje maliyetinizi etkiler.

Kalıp dövme kalıplarında atlayıcı kesintilerin (bypass notches) amacı ve benzer teknik detayları anlama, bilgili tedarikçileri sipariş alanlardan ayırır. Bu ince noktaları tartışabilen ortaklar, üretim sürecinizi sorunsuz hale getirmek ve optimize etmek için gereken uzmanlığı sergiler.

Tasarımdan üretime geçiş yeteneği, tedarik zincirinizi kolaylaştırır. İlkin kalıp tasarımı aşamasından yüksek hacimli üretimine kadar kapsamlı hizmetler sunan tedarikçiler, koordinasyonla ilgili sorunları ortadan kaldırır. Tüm süreci yöneten tek bir ortakla çalışmak—örneğin Shaoyi'nin kalıp tasarımı ve imalat ekibiyle elden geçirme hatalarını ve sorumluluk boşluklarını azaltır.

Kapasite ve ölçeklenebilirlik faktörlerini de göz önünde bulundurun. Tedarikçi, günümüzdeki hacim taleplerinizi karşılayabiliyor mu ve yarının büyüme ihtiyaçlarınızı da karşılayabilecek mi? Stok yönetimi programları ve esnek çizelgeleme imkânı sunan ortaklar, fazladan elde stok tutmadan üretim akışınızı sürdürmenize yardımcı olur.

İdeal bileşik kalıp ortağı, hassas kalıp uzmanlığını mühendislik desteğiyle, hızlı prototipleme yeteneğiyle ve kanıtlanmış kalite sistemleriyle birleştirir; böylece teknik şartnamedeki spesifikasyonlarınızı, ilk üretim partisinden itibaren gereksinimleri karşılayan seri üretime hazır parçalara dönüştürür.

Seçim süreci, sonunda özel ihtiyaçlarınıza uygun yeteneklere sahip bir tedarikçi bulmaya gelir. Basit geometriye sahip ve düşük hacimli bir prog kalıp projesi, otomotiv OEM'lerine hizmet veren karmaşık bir kalıp ve sac işleme programı için gerekli olan aynı ortaklık düzeyini gerektirmez. Ortaklarınızın güçlü yönlerini projenizin gereksinimleriyle eşleştirin, benzer uygulamalarda geçmiş başarılarını doğrulayın ve taahhüt vermeden önce net iletişim kanalları oluşturun.

Bileşik kalıpları ilk kez mi inceliyorsunuz yoksa mevcut bir sac işleme programınızı mı optimize ediyorsunuz, prensipler yine de aynıdır: gereksinimleri kapsamlı bir şekilde tanımlayın, yetenekleri sistematik olarak değerlendirin ve hem teknik yeterliliğe sahip olup hem de başarınız için bağlılık gösteren ortakları seçin. Bileşik kalıpların sunduğu hassasiyet avantajları, yalnızca kalıp tasarımı, üretim ve bakım gibi tüm unsurlar kalitenizle ilgili hedeflerinize tam olarak uyduğunda gerçekleşir.

Bileşik Kalıplar Hakkında Sık Sorulan Sorular

1. Bileşik kalıp ile kombinasyon kalıbı arasındaki fark nedir?

Bileşik kalıplar yalnızca kesme işlemlerini—yani boşaltma ve delme işlemlerini—tek bir pres vuruşunda aynı anda gerçekleştirir. Kombinasyon kalıpları ise hem kesme hem de şekillendirme işlemlerini birlikte yürütür. Bu durum, bileşik kalıpların üstün merkezilik ve düzgünlük özelliklerine sahip düz parçalar üretmesini sağlarken, kombinasyon kalıplarının kesme işlemiyle birlikte bükme veya şekillendirme gerektiren parçalar da üretmesine olanak tanır. Delikler ile kenarlar arasındaki sıkı konumsal toleransların sağlanmasına ihtiyaç duyulan ancak şekillendirme gerektirmeyen uygulamalarda bileşik kalıplar, kombinasyon kalıplarının ulaşamayacağı bir hassasiyet sunar.

2. Bileşik kalıp ile ilerleyici kalıp (progressive die) presleme arasındaki fark nedir?

Bileşik kalıplar, kesme işlemlerinin tamamını tek bir istasyonda tek bir darbeyle aynı anda gerçekleştirir ve mükemmel merkezilik ve düzgünlüğe sahip bitmiş parçalar üretir. İlerlemeli kalıplar, malzemeyi birden fazla istasyon boyunca ilerletir ve her durakta farklı işlemler yapar. İlerlemeli kalıplar, şekillendirme işlemleri gerektiren yüksek hacimli karmaşık parçalar için uygundur; buna karşılık bileşik kalıplar, daha düşük kalıp maliyetleriyle daha basit düz geometrilerde üstün hassasiyet sağlar. IATF 16949 sertifikalı tedarikçiler olan Shaoyi gibi firmalar, kusursuz sonuçlar elde etmek için CAE benzetimi kullanarak her iki yaklaşımı da optimize eder.

3. Bileşik kalıp ile presleme işlemine en uygun parçalar hangileridir?

Bileşik kalıplar, iç delme ile kesme gerektiren düz parçalar için en iyi sonuçları verir—somunlar, ayar plakaları, elektrik kontakları, conta ve yaklaşık 6 inç çapa kadar olan hassas halkalar. Delikler ile dış profiller arasında sıkı eşmerkezlilik toleransları (±0,001 inç) gerektiren parçalar bu kalıplar için ideal adaylardır. Ancak bükme, derin çekme veya karmaşık çok aşamalı şekillendirme gerektiren bileşenler bu kalıplara uygun değildir; bunlar yerine ilerlemeli veya taşımalı kalıp yaklaşımları kullanılmalıdır.

4. Bileşik kalıpları en iyi performansla nasıl bakım altına alırım?

Kesme kenarının keskinliğini, takvim zamanına göre değil, darbe sayısına göre planlayın—genellikle karbon çelik için her 50.000 ila 100.000 darbede bir. Düzenli muayenelerde kesme kenarının durumu, boşluk kontrolü, hizalama parçaları, yay gerilimi ve yağlama kontrol edilmelidir. Kenar kırıntısı oluşumu, boyutsal sapma ve kesme kuvvetindeki artış gibi uyarı işaretlerine dikkat edilmelidir. Modern yüzey taşlama makineleri, kalıp ömrünü önemli ölçüde uzatarak takım keskinleştirme işlemlerini yalnızca 3-4 saatte tamamlayabilir.

5. Bileşik kalıplarla en iyi sonuç veren malzemeler nelerdir?

Karbon çelikleri, öngörülebilir kesme davranışıyla mükemmel uyumluluk sağlar. Pirinç ve bakır alaşımları, temiz kesmeyle dar toleranslara izin verdiğinden elektrik bileşenleri için idealdir. Paslanmaz çelikler, işlenebilirlik sertleşmesi nedeniyle daha büyük boşluklara sahip dayanıklı kesici takımlar gerektirir. Alüminyum, yapışmayı önlemek için özel boşluklara ihtiyaç duyar. Malzeme kalınlığı genellikle 0,005 ila 0,250 inç arasındadır; boşluklar, malzemenin sertliği ve sünekliğine göre stok kalınlığının yüzdesi olarak hesaplanır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —