เหตุใดการขึ้นรูปชิ้นส่วนยานยนต์ด้วยแรงกดจึงล้มเหลวบ่อยครั้ง และวิธีทำให้ประสบความสำเร็จ

หัวใจสำคัญของการผลิตยานยนต์

การขึ้นรูปชิ้นส่วนรถยนต์คืออะไร?

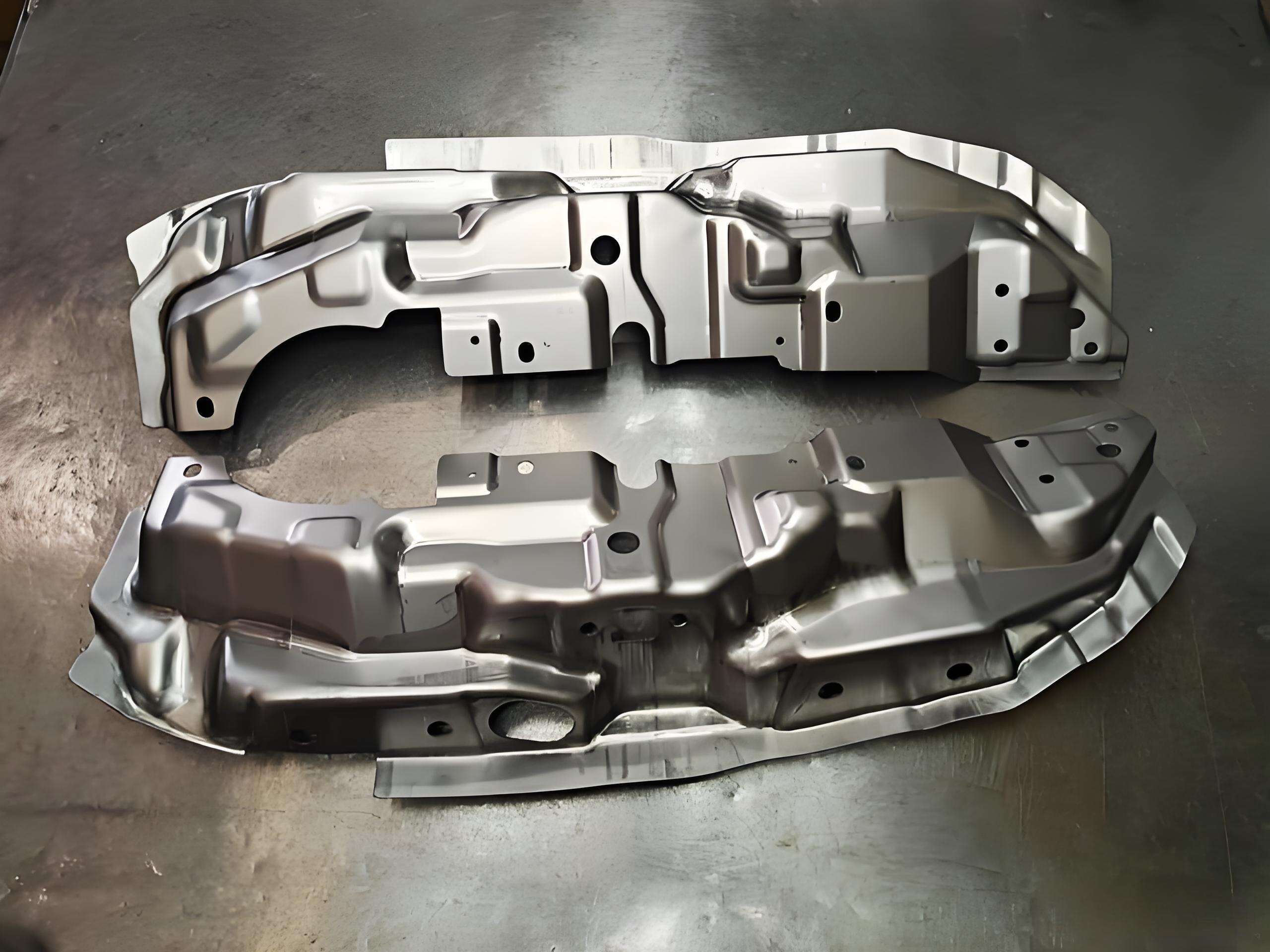

คุณเคยสงสัยหรือไม่ว่าแผงตัวถัง ตัวยึด หรือจุดยึดเครื่องยนต์ของรถยนต์นั้นผลิตขึ้นมาอย่างแม่นยำและสม่ำเสมอได้อย่างไร คำตอบอยู่ในกระบวนการที่เรียกว่า การประทับชิ้นส่วนรถยนต์ . หากอธิบายให้ความหมายของกระบวนการขึ้นรูปในบริบทนี้ คือ กระบวนการผลิตที่เปลี่ยนแผ่นโลหะแบนให้กลายเป็นรูปทรงและโครงสร้างที่ซับซ้อนซึ่งเป็นส่วนประกอบของยานยนต์ในปัจจุบัน โดยใช้เครื่องกดขึ้นรูปที่มีกำลังสูงและแม่พิมพ์ที่ถูกออกแบบมาอย่างพิถีพิถัน เพื่อให้ชิ้นส่วนแต่ละชิ้นตรงตามข้อกำหนดที่เข้มงวดในเรื่องขนาด ความแข็งแรง และความพอดี

เมื่อคุณมองดูในวงกว้างของกระบวนการผลิตใน อุตสาหกรรมยานยนต์ , จึงเห็นได้ว่าทำไมการขึ้นรูปด้วยแรงกด (Stamping) จึงมีความสำคัญอย่างมาก ลองจินตนาการดูว่าคุณจะผลิตชิ้นส่วนที่เหมือนกันหลายพันชิ้น หรือแม้กระทั่งหลายล้านชิ้นให้มีคุณภาพสูงเท่ากันทุกชิ้น โดยทำด้วยมือ จะเห็นได้ว่าเป็นไปไม่ได้เลย ใช่ไหมคะ นี่จึงเป็นจุดที่กระบวนการทำ Stamping เข้ามามีบทบาท ช่วยให้ผู้ผลิตรถยนต์สามารถผลิตได้จำนวนมากภายในเวลาอันรวดเร็วและมีความแม่นยำสูง

โดยประมาณการณ์ไว้ว่ากว่าครึ่งของชิ้นส่วนโลหะทั้งหมดในรถยนต์ทั่วไป ถูกผลิตขึ้นผ่านกระบวนการขึ้นรูปโลหะด้วยแรงกด (Metal Stamping) ซึ่งทำให้กระบวนการนี้เป็นพื้นฐานสำคัญของการผลิตยานยนต์

หัวใจหลักของการผลิตรถยนต์ในยุคปัจจุบัน

ดังนั้น, การขึ้นรูปด้วยแรงกดคืออะไร ในภาพรวมใหญ่กว่านี้ แท้จริงแล้ว การขึ้นรูปโลหะในอุตสาหกรรมยานยนต์คือกระบวนการที่กำหนดรูปร่างของสิ่งที่คุณมองเห็น (และไม่เห็น) ภายในรถยนต์ ตั้งแต่แผ่นตัวถังด้านนอกไปจนถึงชิ้นส่วนยึดภายในที่มีความซับซ้อน การใช้กระบวนการนี้ไม่ได้มีเพียงแค่การขึ้นรูปโลหะเท่านั้น แต่ยังเป็นการรับประกันว่าชิ้นส่วนทุกชิ้นจะมีความทนทาน ความสม่ำเสมอ และต้นทุนที่เหมาะสม เมื่อกระบวนการผลิตขึ้นรูปโลหะถูกทำให้เป็นระบบอัตโนมัติ ผู้ผลิตรถยนต์จึงสามารถผลิตยานพาหนะที่เป็นไปตามมาตรฐานความปลอดภัย สมรรถนะ และความสวยงามที่เข้มงวด พร้อมทั้งควบคุมต้นทุนการผลิตให้อยู่ในระดับที่เหมาะสม

- การผลิตจำนวนมาก: การขึ้นรูปโลหะช่วยให้สามารถผลิตชิ้นส่วนที่เหมือนกันจำนวนมากได้อย่างรวดเร็ว

- ความแม่นยําและความสม่ําเสมอ ชิ้นส่วนที่ขึ้นรูปทุกชิ้นมีความแม่นยำสูง ซึ่งเป็นสิ่งสำคัญต่อความปลอดภัยและการทำงาน

- ความทนทาน: กระบวนการนี้สร้างชิ้นส่วนที่สามารถทนต่อสภาพแวดล้อมที่ยากลำบากในการขับขี่ประจำวัน

สั้นๆ คือ, การประทับชิ้นส่วนรถยนต์ คือแรงขับเคลื่อนที่เงียบแต่ทรงพลัง ซึ่งเป็นตัวการันตีประสิทธิภาพและความน่าเชื่อถือของยานยนต์ในปัจจุบัน หากปราศจากกระบวนการนี้ กระบวนการผลิตในอุตสาหกรรมยานยนต์สมัยใหม่จะมีประสิทธิภาพลดลงมาก และยานยนต์ก็จะไม่สามารถตอบสนองมาตรฐานที่ผู้ขับขี่คาดหวังได้ สูงพอ ในบทลึกนี้ คุณจะได้เห็นด้วยตัวเองว่าทำไมการควบคุมกระบวนการนี้ให้เชี่ยวชาญ จึงเป็นกุญแจสู่ความสำเร็จในอุตสาหกรรมยานยนต์

สำรวจกระบวนการปั๊มขึ้นรูปในอุตสาหกรรมยานยนต์

เทคนิคการปั๊มขึ้นรูปที่สำคัญอธิบายไว้ชัดเจน

เมื่อคุณมองเห็นปีกหน้ารถที่รูปทรงสมบูรณ์แบบ หรือแผ่นยึดเครื่องยนต์ที่มีความซับซ้อน คุณเคยสงสัยหรือไม่ว่าความแม่นยำระดับนี้สามารถทำได้อย่างไรในระดับขนาดใหญ่? คำตอบอยู่ในกระบวนการปั๊มขึ้นรูป (Stamping Process) ในการผลิต ซึ่งเป็นชุดของวิธีการเฉพาะทางที่เปลี่ยนแผ่นโลหะแบนๆ ให้กลายเป็นชิ้นส่วนที่ซับซ้อน ซึ่งจำเป็นต่อการผลิตชิ้นส่วนรถยนต์ ลองมาดูสามเทคนิคที่สำคัญที่สุด: การปั๊มขึ้นรูปแบบไดโปรเกรสซีฟ (Progressive Die Stamping), การปั๊มขึ้นรูปแบบไดทรานสเฟอร์ (Transfer Die Stamping) และการดึงขึ้นรูปลึก (Deep Drawing)

- การปั๊มขึ้นรูปแบบไดโปรเกรสซีฟ (Progressive Die Stamping): จินตนาการถึง เครื่องปั๊มโลหะสำหรับอุตสาหกรรม ทำงานเหมือนสายการประกอบโลหะ ในกระบวนการนี้ แถบโลหะจะเคลื่อนที่ผ่านสถานีต่างๆ ที่แต่ละสถานีทำหน้าที่เฉพาะอย่าง เช่น การตัด การดัด หรือการเจาะ จนกระทั่งชิ้นส่วนสุดท้ายเสร็จสมบูรณ์ ความมหัศจรรย์ของ การขึ้นรูปชิ้นส่วนยานยนต์แบบโปรเกรสซีฟ คือความเร็วและประสิทธิภาพ ซึ่งเหมาะสำหรับการผลิตชิ้นส่วนขนาดเล็กที่มีรายละเอียดสูงและต้องการความแม่นยำสูงในปริมาณมาก

- การขึ้นรูปแบบทรานสเฟอร์ได (Transfer Die Stamping): ลองจินตนาการถึงชิ้นส่วนที่เคลื่อนที่ไปยังแต่ละสถานีอย่างอิสระ ในกรณีนี้ แขนกลจะเป็นตัวที่เคลื่อนย้ายชิ้นส่วนจากแม่พิมพ์หนึ่งไปยังอีกแม่พิมพ์หนึ่ง ทำให้มีความยืดหยุ่นมากขึ้น และสามารถกำจัดวัสดุส่วนเกินออกได้ในแต่ละขั้นตอน ข้อดีของการขึ้นรูปแบบทรานสเฟอร์ไดคือ การสร้างรูปทรงที่ใหญ่ขึ้นหรือซับซ้อนมากขึ้น ซึ่งต้องการกระบวนการทำงานหลายขั้นตอน แต่ไม่จำเป็นต้องใช้ความเร็วสูงเท่ากับการขึ้นรูปแบบโปรเกรสซีฟ

- การดึงลึก: เคยสงสัยหรือไม่ว่าถังเชื้อเพลิงหรือฝาครอบเครื่องยนต์ถูกสร้างขึ้นอย่างไรให้มีโพรงลึกที่ไร้รอยต่อ กระบวนการดึงลึก (Deep drawing) คือกระบวนการผลิตโดยใช้การปั๊มแบบพิเศษ โดยแผ่นโลหะจะถูกดึงเข้าไปในแม่พิมพ์เพื่อขึ้นรูปชิ้นส่วนที่มีความลึกมากกว่าเส้นผ่านศูนย์กลาง วิธีการนี้เหมาะสำหรับการผลิตชิ้นส่วนกลวงที่ต้องการความแข็งแรงและน้ำหนักเบา

เปรียบเทียบกระบวนการปั๊มแบบ Progressive, Transfer และ Deep Drawing

การเลือกวิธีการปั๊มที่เหมาะสมนั้นขึ้นอยู่กับรูปร่าง ขนาด และปริมาณการผลิตของชิ้นส่วน ต่อไปนี้คือการเปรียบเทียบสามกระบวนการนี้แบบเห็นภาพชัดเจน:

| กระบวนการปั๊มชิ้นงาน | ดีที่สุดสําหรับ | ความเร็วในการผลิต | ความซับซ้อนของอุปกรณ์ | ชิ้นส่วนทั่วไป |

|---|---|---|---|---|

| การปั๊มแบบก้าวหน้า | ผลิตชิ้นส่วนขนาดเล็กถึงกลางที่มีรายละเอียดมาก ปริมาณมาก | สูงมาก | สูง (หลายขั้นตอน) | ชิ้นส่วนยึด ตัวต่อ คลิปยึด |

| การปั๊มแบบถ่ายโอน | รูปร่างขนาดใหญ่ซับซ้อน หรือผลิตจำนวนน้อย | ปานกลาง | ปานกลาง (แม่พิมพ์แยกชิ้น) | ชิ้นส่วนโครงรถ กันโคลง โครงสร้างขนาดใหญ่ |

| ดึงลึก | ชิ้นส่วนที่มีความลึกมาก (ความลึก > เส้นผ่านศูนย์กลาง) | ปานกลาง | สูง (แม่พิมพ์ความแม่นยำสูงและการควบคุม) | ถังเชื้อเพลิง ฝาครอบเครื่องยนต์ แผ่นตัวถัง |

เหตุผลที่การเลือกกระบวนการผลิตสำคัญต่ออุตสาหกรรมยานยนต์

กระบวนการขึ้นรูปโลหแผ่นในอุตสาหกรรมยานยนต์ไม่สามารถใช้วิธีเดียวให้เหมาะกับทุกกรณีได้ ตัวอย่างเช่น หากผู้ผลิตต้องการผลิตคลิปที่เหมือนกันหลายพันชิ้น การขึ้นรูปด้วยแม่พิมพ์แบบโปรเกรสซีฟ—ซึ่งมักใช้ร่วมกับเครื่องป้อนผงอัตโนมัติ—จะให้ความรวดเร็วและความสม่ำเสมอ แต่สำหรับกันโคลงโครงสร้างของรถยนต์ การขึ้นรูปด้วยแม่พิมพ์แบบทรานสเฟอร์จะให้ความยืดหยุ่นในการจัดการชิ้นงานที่ใหญ่และซับซ้อนมากขึ้น และเมื่อพูดถึงชิ้นส่วนที่ลึกและไร้รอยต่ออย่างถังเชื้อเพลิง การดึงลึก (Deep drawing) คือทางเลือกที่เหมาะสม แม้ว่าจะต้องควบคุมคุณสมบัติของวัสดุและความแม่นยำของเครื่องมืออย่างระมัดระวัง

กระบวนการแปรรูปด้วยการตัดแต่ละขั้นตอนในการผลิตนั้นมีทั้งข้อท้าทายและข้อได้เปรียบเฉพาะตัว เช่น การใช้แม่พิมพ์แบบโปรเกรสซีฟ (Progressive Dies) นั้นมีประสิทธิภาพสูง แต่จำเป็นต้องมีการจัดแนวและการบำรุงรักษาอย่างแม่นยำ ในขณะที่แม่พิมพ์แบบทรานสเฟอร์ (Transfer Dies) สามารถปรับแต่งได้มากกว่า แต่อาจทำงานช้ากว่า ส่วนกระบวนการดราวดาวน์ (Deep Drawing) ต้องควบคุมการไหลของโลหะอย่างแม่นยำเพื่อป้องกันข้อบกพร่อง แต่ก็ไม่มีใครเทียบได้ในการผลิตชิ้นงานกลวงที่มีความแข็งแรง น้ำหนักเบา และมีรูปทรงซับซ้อน

เมื่อคุณศึกษาต่อไปเกี่ยวกับวิธีการเลือกวัสดุและเครื่องมือที่มีผลต่อกระบวนการเหล่านี้ คุณจะเข้าใจว่าทำไมการเชี่ยวชาญในศิลปะของการผลิตชิ้นส่วนยนต์ด้วยวิธีสแตมปิ้ง (Stamping) จึงมีความสำคัญอย่างยิ่งต่อการผลิตชิ้นส่วนรถยนต์ที่มีคุณภาพสูงและเชื่อถือได้

วัสดุหลักสำหรับชิ้นส่วนยนต์ที่ผลิตด้วยวิธีสแตมปิ้ง

การเลือกวัสดุในการผลิตชิ้นส่วนยนต์ด้วยวิธีสแตมปิ้ง

เมื่อคุณมองเส้นสายตัวถังรถที่คมชัด หรือสัมผัสถึงความแข็งแรงของโครงรถ คุณเคยสงสัยหรือไม่ว่าชิ้นส่วนโลหะของรถยนต์เหล่านี้ทำมาจากวัสดุอะไร คำตอบไม่ได้เรียบง่ายเพียงแค่คำว่า "โลหะ" เท่านั้น แต่เป็นการผสมผสานอย่างพิถีพิถันระหว่างวิทยาศาสตร์ วิศวกรรมศาสตร์ และเศรษฐศาสตร์ การเลือกวัสดุที่เหมาะสมสำหรับแผ่นโลหะที่ใช้ในการขึ้นรูป (Stamping) นับเป็นทางเลือกที่สำคัญ ซึ่งมีผลโดยตรงต่อทั้งน้ำหนัก ความปลอดภัย สมรรถนะ และแม้กระทั่งราคาสุดท้ายของรถยนต์คันนั้น

ลองมาดูให้ลึกลงไป วัสดุที่พบบ่อยที่สุดที่ใช้ในชิ้นส่วนโลหะแบบแผ่นในอุตสาหกรรมยานยนต์คือเหล็กกล้าและโลหะผสมอลูมิเนียม แต่การเลือกใช้วัสดุนั้นมักขึ้นอยู่กับหน้าที่เฉพาะของแต่ละชิ้นส่วน เช่น โครงยึดที่ต้องรับแรงอาจต้องการเหล็กกล้าความแข็งแรงสูง ในขณะที่ฝากระโปรงหน้าที่ต้องการน้ำหนักเบาอาจเลือกใช้อลูมิเนียมซึ่งมีความหนาแน่นต่ำกว่า โลหะชนิดพิเศษอื่นๆ เช่น เหล็กกล้าไร้สนิมหรือโลหะผสมทองแดง ก็ยังมีบทบาทในงานประยุกต์เฉพาะทาง เช่น ระบบไฟฟ้า หรือบริเวณที่ต้องระวังเรื่องการกัดกร่อน

เหล็กกล้า: ทางเลือกคลาสสิกสำหรับความแข็งแรงและความหลากหลายในการใช้งาน

การขึ้นรูปแผ่นเหล็กยังคงเป็นพื้นฐานสำคัญของชิ้นส่วนโลหะส่วนใหญ่ในอุตสาหกรรมยานยนต์ ทำไม? เพราะเหล็กมีคุณสมบัติที่โดดเด่นทั้งความแข็งแรงสูง ความทนทาน และความคุ้มค่า จึงเป็นวัสดุที่ได้รับความนิยมเป็นพิเศษสำหรับชิ้นส่วนโครงรถ โครงสร้างที่เกี่ยวข้องกับความปลอดภัย และโครงสร้างตัวถังเปล่า (body-in-white) ที่ต้องการความต้านทานต่อการชนและมีความแข็งแกร่งสูง เหล็กความแข็งแรงสูงขั้นสูง (Advanced High-Strength Steels: AHSS) และเหล็กความแข็งแรงสูงผสมโลหะต่ำ (High-Strength Low-Alloy: HSLA) ปัจจุบันถูกนำมาใช้กันอย่างแพร่หลาย ซึ่งช่วยลดน้ำหนักของชิ้นส่วนโดยยังคงมาตรฐานความปลอดภัยไว้ได้ เหล็กชนิดเหล่านี้ถูกพัฒนาเพื่อมีคุณสมบัติเชิงกลที่เฉพาะเจาะจง ทำให้เหมาะกับชิ้นส่วนที่ต้องดูดซับพลังงานในกรณีเกิดอุบัติเหตุ หรือรองรับน้ำหนักที่มาก

อย่างไรก็ตาม เหล็กก็มีข้อเสียอยู่บ้าง ความหนาแน่นของเหล็กทำให้มันเพิ่มน้ำหนักของยานพาหนะ ซึ่งอาจส่งผลต่อประสิทธิภาพการใช้เชื้อเพลิง และหากไม่ได้รับการเคลือบผิวหรือไม่ได้ทำจากเหล็กกล้าไร้สนิท (stainless steel) ก็อาจเกิดสนิมได้ตามกาลเวลา Global Gauge ).

อลูมิเนียม: นวัตกรรมวัสดุน้ำหนักเบาสำหรับรถยนต์ยุคใหม่

อะลูมิเนียมชิ้นส่วนรถยนต์กำลังได้รับความนิยมมากขึ้นเรื่อย ๆ เนื่องจากผู้ผลิกรถยนต์มุ่งมั่นที่จะให้ได้มาซึ่งประสิทธิภาพการใช้เชื้อเพลิงที่ดีขึ้นและลดการปล่อยมลพิษ จุดแข็งที่สำคัญที่สุดของอะลูมิเนียมคืออัตราส่วนความแข็งแรงต่อน้ำหนักที่สูง มันสามารถเทียบเท่าความแข็งแรงของเหล็กในหลาย ๆ การใช้งาน ในขณะที่ลดน้ำหนักของชิ้นส่วนได้อย่างมาก ทำให้อะลูมิเนียมเป็นวัสดุที่นิยมใช้สำหรับแผ่นตัวถัง ล้อ แขนช่วงล่าง รวมถึงชิ้นส่วนเครื่องยนต์บางส่วนด้วย นอกจากนี้ อะลูมิเนียมยังมีคุณสมบัติต้านทานการกัดกร่อนตามธรรมชาติ ซึ่งเป็นประโยชน์ต่อความทนทานและรูปลักษณ์ของตัวรถ

แต่อย่างไรก็ตาม อะลูมิเนียมไม่ใช่วัสดุที่สมบูรณ์แบบสำหรับงานทุกประเภท มันมีราคาสูงกว่าเหล็กโดยทั่วไป และแม้ว่าจะมีความแข็งแรง แต่ก็อาจไม่เหมาะสำหรับการใช้งานที่ต้องรับแรงสูงสุดในโครงสร้างหลัก นั่นจึงเป็นเหตุผลที่ผู้ผลิตมักเลือกใช้โลหะทั้งสองชนิดร่วมกัน เพื่อเพิ่มประสิทธิภาพให้เหมาะสมกับความต้องการของแต่ละชิ้นส่วน

เหล็กกับอะลูมิเนียมในรถยนต์ยุคใหม่: ข้อดีและข้อเสีย

- ข้อดีของเหล็ก: ความแข็งแรงสูง ทนทานดีเยี่ยม คุ้มค่า และใช้งานได้หลากหลายสำหรับชิ้นส่วนโลหะแผ่นต่าง ๆ ในรถยนต์

- ข้อเสียของเหล็ก: มีน้ำหนักมากกว่า (เพิ่มน้ำหนักรถยนต์) และอาจเกิดสนิมได้ หากไม่ได้รับการป้องกันที่เหมาะสม

- ข้อดีของอลูมิเนียม: มีน้ำหนักเบา (ช่วยเพิ่มประสิทธิภาพการใช้เชื้อเพลิง) มีความแข็งแรงสูงเมื่อเทียบกับน้ำหนัก ทนต่อการกัดกร่อนตามธรรมชาติ และนำกลับมาใช้ใหม่ได้

- ข้อเสียของอลูมิเนียม: โดยทั่วไปมีราคาสูงกว่า เหนียวแน่นน้อยกว่าเหล็กในบางการใช้งานโครงสร้าง และอาจขึ้นรูปได้ยากกว่าในกระบวนการขึ้นรูปโลหะแผ่นบางประเภท

โลหะอื่นๆ ที่ใช้ในงานตีขึ้นรูปชิ้นส่วนยานยนต์

แม้เหล็กกล้าและอลูมิเนียมจะเป็นวัสดุหลัก แต่โลหะอื่นๆ ก็มีบทบาทในกระบวนการตีขึ้นรูปชิ้นส่วนรถยนต์บ้าง เช่น เหล็กกล้าไร้สนิมที่ใช้ในระบบไอเสียและชิ้นส่วนตกแต่ง ซึ่งมีคุณสมบัติทนต่อการกัดกร่อน โลหะผสมทองแดงที่จำเป็นสำหรับชิ้นส่วนต่อเชื่อมและสายไฟฟ้า เนื่องจากมีความสามารถในการนำไฟฟ้าสูง วัสดุแต่ละชนิดจะถูกเลือกใช้ตามความต้องการเฉพาะของชิ้นส่วนนั้นๆ ไม่ว่าจะเป็นความแข็งแรง การนำไฟฟ้า หรือความทนทานต่อสภาพแวดล้อมต่างๆ

โดยสรุป การเลือกวัสดุที่เหมาะสมในการปั๊มชิ้นส่วนโลหะสำหรับอุตสาหกรรมยานยนต์เปรียบเสมือนการหาจุดสมดุลที่เหมาะสม ซึ่งต้องพิจารณาคุณสมบัติของโลหะแต่ละชนิดให้สอดคล้องกับความต้องการของยานพาหนะ—เพื่อให้แน่ใจว่าชิ้นส่วนที่ถูกปั๊มขึ้นรูปออกมา ไม่ว่าจะเป็นโครงสร้างกันชนหรือฝากระโปรงที่มีน้ำหนักเบา ต้องสามารถมอบความปลอดภัย สมรรถนะ และคุณค่าที่เหมาะสมที่สุด ในส่วนถัดไป คุณจะได้เห็นว่าศาสตร์แห่งการออกแบบเครื่องมือและแม่พิมพ์ (tooling and die design) สามารถถ่ายทอดทางเลือกวัสดุเหล่านี้ให้กลายเป็นรูปธรรมได้อย่างไร ผ่านการกำหนดรายละเอียดทุกชิ้นส่วนของผลิตภัณฑ์สุดท้าย

บทบาทสำคัญของเครื่องมือและออกแบบแม่พิมพ์

หลักการทางวิทยาศาสตร์ของการออกแบบเครื่องมือและแม่พิมพ์

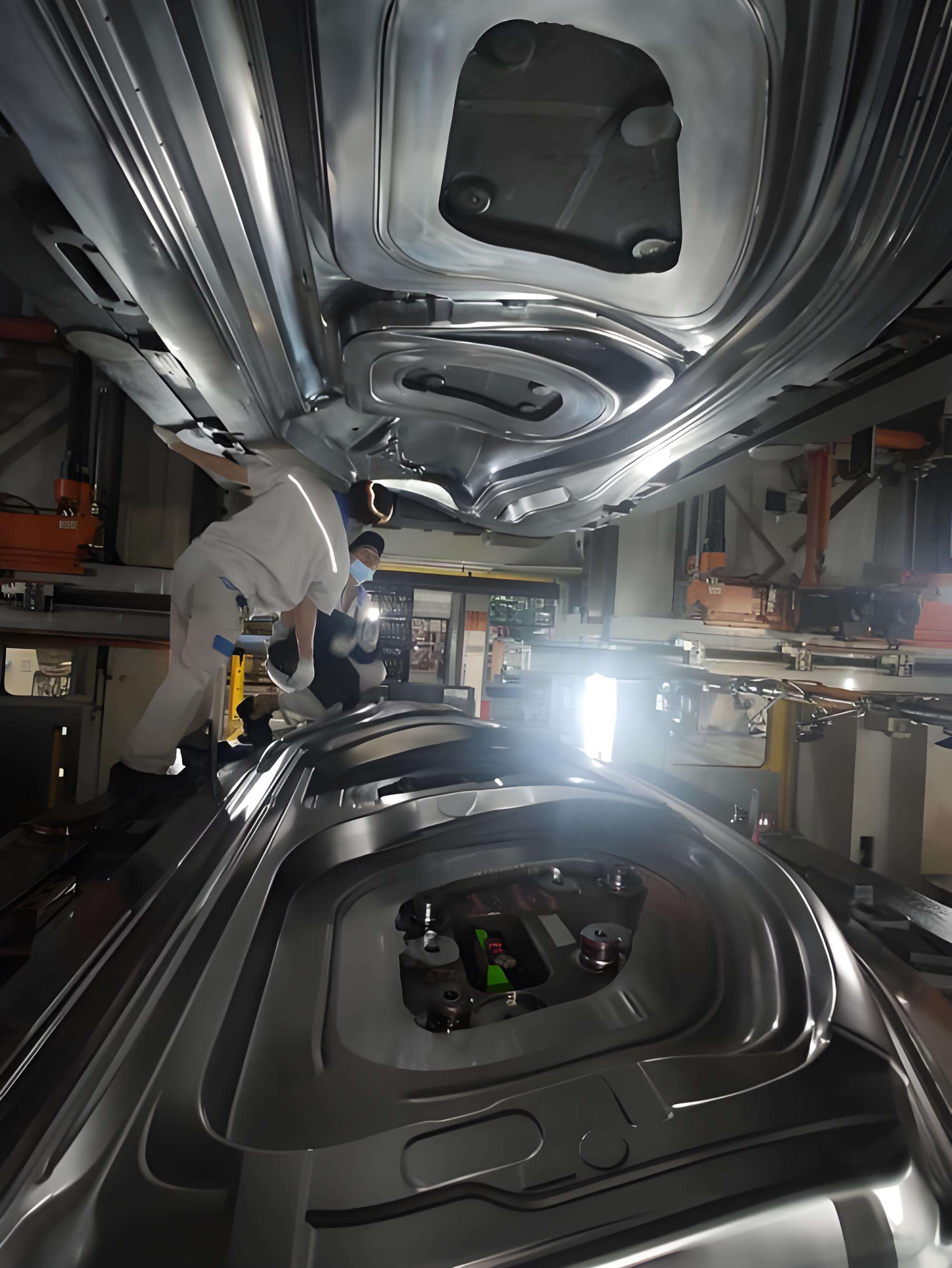

เคยสงสัยไหมว่าทำไมชิ้นส่วนรถยนต์ที่ถูกปั๊มขึ้นรูปบางชิ้นสามารถพอดีได้อย่างสมบูรณ์แบบ ในขณะที่บางชิ้นกลับมีปัญหาด้านคุณภาพหรือสึกหรอเร็ว ความแตกต่างมักเกิดจากกระบวนการออกแบบและวิศวกรรมของ เครื่องพิมพ์เครื่องยนต์ ที่ใช้ขึ้นรูปโลหะในแต่ละชิ้นส่วน ลองจินตนาการถึงแม่พิมพ์เหมือนกับแม่แบบเฉพาะที่ถูกสร้างขึ้น—ความแม่นยำของมันจะเป็นตัวกำหนดว่าชิ้นส่วนต่างๆ เช่น แผ่นกันโคลง (fender) ตัวยึด (bracket) หรือแผ่นครอบ (panel) ของรถยนต์จะสามารถตรงตามมาตรฐานความคลาดเคลื่อนที่แน่นอนซึ่งจำเป็นสำหรับรถยนต์ยุคใหม่หรือไม่

แล้วอะไรคือสิ่งที่ทำให้เกิดความแตกต่าง แม่พิมพ์ปั๊มรถยนต์ ? มันเริ่มต้นด้วยความเชี่ยวชาญทางวิศวกรรม การออกแบบแม่พิมพ์ใช้ซอฟต์แวร์ CAD ขั้นสูง โดยทุกเส้นโค้ง ขอบ และรายละเอียดจะถูกออกแบบให้เหมาะสมกับชิ้นส่วนเฉพาะเจาะจง เป้าหมายคือการรับรองว่าโลหะไหลได้อย่างราบรื่น ขึ้นรูปได้แม่นยำ และปลดชิ้นงานออกได้ง่าย โดยไม่มีรอยร้าว รอยยับ หรือการบิดเบือน แม้แต่ข้อบกพร่องเล็กน้อยในกระบวนการออกแบบแม่พิมพ์ก็อาจนำไปสู่ข้อเสียที่มีค่าใช้จ่ายสูงหรือการล่าช้าในการผลิต

ตัวเลือกวัสดุ: เหตุผลที่วัสดุแม่พิมพ์มีความสำคัญ

ฟังดูซับซ้อนใช่ไหม นั่นก็เพราะมันซับซ้อนจริงๆ การเลือกวัสดุสำหรับ automotive die แม่พิมพ์มีผลโดยตรงต่อประสิทธิภาพและความทนทานของแม่พิมพ์ ส่วนใหญ่แม่พิมพ์สำหรับงานตัดแตะรถยนต์จะผลิตจากเหล็กกล้าพิเศษสำหรับทำเครื่องมือ เช่น เหล็ก D2 หรือ A2 ซึ่งเลือกใช้เนื่องจากความแข็ง ความต้านทานการสึกหรอ และความเหนียวที่ยอดเยี่ยม โลหะผสมเหล่านี้มักจะประกอบด้วยโครเมียม วาเนเดียม และโมลิบดีนัม เพื่อเพิ่มความทนทานและป้องกันการแตกหัก สำหรับโครงสร้างแม่พิมพ์ขนาดใหญ่ มักใช้เหล็กหล่อ (ไม่ว่าจะเป็นเหล็กหล่อเทาหรือเหล็กหล่อเหนียว) เนื่องจากให้ความเสถียรและมีต้นทุนที่เหมาะสม ในขณะที่บริเวณขอบตัดที่สำคัญอาจใช้แผ่นเสริมคาร์ไบด์ช่วยเพิ่มความแข็งแรง

- เหล็กกล้าสำหรับทำเครื่องมือ (D2, A2): ความแข็งและความทนทานต่อการสึกหรอสูง เพื่อการผลิตที่ต่อเนื่องยาวนาน

- โลหะหล่อ: การดูดซับการสั่นสะเทือนได้ดีเยี่ยม และการกลึงได้ง่ายสำหรับโครงสร้างแม่พิมพ์ขนาดใหญ่

- เม็ดตัดคาร์ไบด์: ความทนทานของขอบตัดสูงมาก สำหรับการใช้งานที่มีปริมาณสูงหรือมีการกัดกร่อน

การผสมผสานที่เหมาะสมจะช่วยให้แม่พิมพ์สามารถรับแรงกดมหาศาลจากการปั๊ม — ซ้ำแล้วซ้ำเล่า — โดยไม่เสียรูปหรือความแม่นยำ

ตั้งแต่การปั๊มต้นแบบ ไปจนถึงการผลิตจำนวนมาก

ก่อนที่แม่พิมพ์จะเข้าสู่การผลิตเต็มรูปแบบ ผู้ผลิตมักพึ่งพา การปั๊มต้นแบบ เพื่อตรวจสอบการออกแบบและแก้ไขปัญหาแต่เนิ่นๆ แม่พิมพ์ต้นแบบ — บางครั้งเรียกว่าแม่พิมพ์ชั่วคราว — ช่วยให้ผลิตจำนวนน้อยได้อย่างรวดเร็วและคุ้มค่า เพื่อการทดสอบและการปรับแต่งการออกแบบ ขั้นตอนนี้มีความสำคัญอย่างยิ่ง: มันช่วยให้วิศวกรมืออาชีพสามารถปรับปรุงแม่พิมพ์ ปรับค่าความคลาดเคลื่อน และมั่นใจได้ว่า แม่พิมพ์ปั๊มรถยนต์ ให้ผลลัพธ์ที่สม่ำเสมอและมีคุณภาพสูงในการผลิตจำนวนมาก

- การตัดแต่งต้นแบบช่วยให้สามารถระบุปัญหาที่อาจเกิดขึ้นได้ก่อนที่จะลงทุนในแม่พิมพ์ถาวรที่มีค่าใช้จ่ายสูง

- การตัดแต่งต้นแบบช่วยเชื่อมช่องว่างระหว่างแนวคิดกับการผลิต ทำให้ลดระยะเวลาในการนำรถยนต์รุ่นใหม่ออกสู่ตลาด

เมื่อการออกแบบได้รับการพิสูจน์แล้วว่าใช้งานได้ แม่พิมพ์ถาวรจะถูกสร้างขึ้นเพื่อการผลิตจำนวนมาก ซึ่งช่วยให้มั่นใจได้ว่าชิ้นส่วนที่ถูกตัดแต่งทุกชิ้นตรงตามมาตรฐานที่กำหนดไว้อย่างเคร่งครัด

การบำรุงรักษาและการจัดการการสึกหรอ: การปกป้องการลงทุนของคุณ

ลองจินตนาการถึงการลงทุนในแม่พิมพ์ความแม่นยำ automotive die —แต่จากนั้นประสิทธิภาพลดลงหลังจากใช้งานไปเพียงไม่กี่พันรอบ นั่นจึงเป็นเหตุผลว่าทำไมการบำรุงรักษาและการจัดการการสึกหรอจึงเป็นสิ่งที่ต้องทำอย่างสม่ำเสมอ การตรวจสอบ ทำความสะอาด และซ่อมแซมอย่างทันเวลา จะช่วยยืดอายุการใช้งานของแม่พิมพ์ทั้งในส่วนต้นแบบและแม่พิมพ์สำหรับการผลิต ป้องกันการเกิดข้อบกพร่องและช่วงเวลาที่ต้องหยุดทำงานซึ่งสร้างความเสียหายทางเศรษฐกิจ วัสดุที่ทนต่อการสึกหรอและการเคลือบผิว (เช่น การไนไตรซิ่งหรือการชุบโครเมียมแข็ง) จะช่วยเพิ่มอายุการใช้งานได้มากยิ่งขึ้น ทำให้ชิ้นส่วนที่ถูกตัดแต่งทุกชิ้นคงที่สม่ำเสมอตลอดการใช้งานซ้ำแล้วซ้ำเล่า

โดยสรุป ความสำเร็จของการขึ้นรูปชิ้นส่วนรถยนต์ด้วยแรงกดขึ้นอยู่กับศิลปะและวิทยาศาสตร์ในการออกแบบเครื่องมือและแม่พิมพ์ ตั้งแต่การเลือกวัสดุ จนถึงการออกแบบต้นแบบและการบำรุงรักษา ทุกๆ รายละเอียดล้วนมีผลต่อคุณภาพ ประสิทธิภาพ และความน่าเชื่อถือของผลิตภัณฑ์สุดท้าย ขั้นตอนต่อไป เราจะมาสำรวจกันว่า มาตรฐานการควบคุมคุณภาพที่เข้มงวดนั้นช่วยให้ชิ้นส่วนที่ผลิตขึ้นตรงตามความคาดหวังของอุตสาหกรรมได้อย่างไร

การควบคุมคุณภาพและมาตรฐานความแม่นยำ

การรับประกันคุณภาพในทุกชิ้นส่วน

เมื่อคุณพิจารณาจำนวนชิ้นส่วนกลไกที่ถูกกดขึ้นรูปที่มีอยู่ในรถยนต์หนึ่งคัน คุณอาจสงสัยว่า ผู้ผลิตมีวิธีการอย่างไรในการรับประกันว่าทุกชิ้นส่วนตรงตามมาตรฐานที่เข้มงวด คำตอบอยู่ในกรอบการควบคุมคุณภาพที่เข้มงวด—ซึ่งเป็นตัวแบ่งแยกชิ้นส่วนอะไหล่รถยนต์ที่มีคุณภาพดีออกจากชิ้นส่วนที่ไม่ผ่านมาตรฐาน ในโลกของ การประทับชิ้นส่วนรถยนต์ คุณภาพไม่ใช่แค่คำที่ใช้เรียกเก๋ๆ หากแต่เป็นข้อกำหนดที่ขาดไม่ได้ ซึ่งกำหนดถึงความปลอดภัย สมรรถนะ และความทนทานในระยะยาว

แก่นหลักของกรอบการทำงานนี้คือแนวคิดของ ความอดทนอย่างแน่นหนา . จินตนาการถึงชิ้นส่วนที่เป็นแผ่นโลหะหรือโครงสร้างที่ถูกตีขึ้นรูป ซึ่งมีความคลาดเคลื่อนเพียงเล็กน้อยในระดับไมครอน ความผิดพลาดเล็กน้อยเช่นนี้ก็อาจนำไปสู่ปัญหาในการประกอบชิ้นส่วน เสียงดัง rattles หรือในกรณีที่เลวร้ายที่สุด อาจก่อให้เกิดความเสี่ยงต่อความปลอดภัยได้ นั่นจึงเป็นเหตุผลว่าทำไมทุกขั้นตอนในกระบวนการตีขึ้นรูปจึงถูกควบคุมตรวจสอบอย่างใกล้ชิด ตั้งแต่การเริ่มต้นกดขึ้นรูปด้วยแม่พิมพ์ไปจนถึงการตรวจสอบขั้นสุดท้าย ผู้ผลิตที่มุ่งเน้นในเรื่อง การตีขึ้นรูปเพื่อประสิทธิภาพ จำเป็นต้องผลิตชิ้นส่วนที่พอดีเป๊ะ เครื่องทำงานได้อย่างสมบูรณ์แบบ และทนทานต่อแรงกระทำในสภาพการใช้งานจริง

มาตรฐานคุณภาพในอุตสาหกรรมยานยนต์

แล้วสิ่งที่กล่าวมานี้จะเกิดขึ้นได้ต้องอาศัยอะไรบ้าง เพื่อให้ได้ระดับความแม่นยำนี้อย่างสม่ำเสมอ อุตสาหกรรมต่างพึ่งพาข้อกำหนดและมาตรฐานการรับรองที่เป็นที่ยอมรับในระดับโลก โดยเฉพาะอย่างยิ่งมาตรฐาน IATF 16949 . มาตรฐานนี้ ซึ่งถูกพัฒนาโดยองค์กร International Automotive Task Force ได้ถูกออกแบบมาโดยเฉพาะสำหรับผู้จัดหาชิ้นส่วนในอุตสาหกรรมยานยนต์ โดยมีพื้นฐานจากมาตรฐาน ISO 9001 มันกำหนดให้บริษัทต่าง ๆ ต้องจัดตั้งระบบบริหารคุณภาพที่มีประสิทธิภาพ โดยเน้นการป้องกันข้อบกพร่อง การควบคุมกระบวนการ และการปรับปรุงอย่างต่อเนื่อง

การรับรองตามมาตรฐาน IATF 16949 ไม่ใช่เพียงแค่เครื่องหมายแสดงความสำเร็จเท่านั้น แต่ยังเป็นหลักฐานที่แสดงว่าผู้ผลิตสามารถส่งมอบชิ้นส่วนประกอบที่ผลิตโดยใช้กระบวนการปั๊มขึ้นรูปได้อย่างสม่ำเสมอ และตรงตามความคาดหวังสูงสุดของอุตสาหกรรมยานยนต์ นอกจากนี้ยังเป็นการแสดงให้ลูกค้าและผู้ผลิตรถยนต์เห็นว่าผู้จัดส่งมีความมุ่งมั่นต่อคุณภาพ การลดความเสี่ยง และการพัฒนาอย่างต่อเนื่อง ผู้จัดการ PPAP ).

อีกหนึ่งหลักสำคัญของการรับประกันคุณภาพคือ กระบวนการอนุมัติชิ้นส่วนผลิต (PPAP) . มองว่า PPAP เป็นรายการตรวจสอบอย่างละเอียดที่รับรองว่าชิ้นส่วนใหม่หรือที่ได้รับการปรับปรุงใด ๆ จะได้รับการตรวจสอบและยืนยันอย่างสมบูรณ์ก่อนที่การผลิตจำนวนมากจะเริ่มต้นขึ้น มันครอบคลุมทุกอย่างตั้งแต่เอกสารการออกแบบและใบรับรองวัสดุ ไปจนถึงการศึกษาความสามารถของกระบวนการและงานตรวจสอบตัวอย่าง โดยการดำเนินการตาม PPAP ผู้ผลิตสามารถตรวจจับปัญหาที่อาจเกิดขึ้นได้ตั้งแต่เนิ่น ๆ ซึ่งรับประกันว่ามีเพียงชิ้นส่วนที่ตรงตามข้อกำหนดทั้งหมดเท่านั้นที่จะเข้าสู่สายการประกอบ

- การตรวจสอบวัตถุดิบก่อนเข้ากระบวนการ: ตรวจสอบให้แน่ใจว่าวัสดุต้นทางตรงตามข้อกำหนดที่จำเป็นก่อนเริ่มการปั๊มขึ้นรูป

- การตรวจสอบระหว่างกระบวนการ: ตรวจสอบมิติและลักษณะสำคัญอย่างใกล้ชิดในทุกขั้นตอนของการปั๊ม เพื่อให้มั่นใจว่าความคลาดเคลื่อนอยู่ในระดับที่กำหนด

- การตรวจสอบชิ้นงานตัวอย่างแรก (First Article Inspection): การตรวจสอบและจัดทำเอกสารอย่างละเอียดสำหรับชิ้นงานตัวอย่างแรกที่ผลิตจากแม่พิมพ์ใหม่หรือการเริ่มต้นการผลิตครั้งใหม่

- การตรวจสอบคุณภาพขั้นสุดท้าย (Final Quality Audit): การตรวจสอบโดยละเอียดของชิ้นส่วนที่ผลิตเสร็จแล้ว เพื่อประเมินคุณภาพของพื้นผิว การประกอบ และการใช้งานจริง

- การส่งเอกสารเพื่อขออนุมัติ (PPAP Submission): จัดเตรียมเอกสารอย่างสมบูรณ์พร้อมตัวอย่างชิ้นงานเพื่อขออนุมัติจากลูกค้าก่อนเริ่มการผลิตเต็มรูปแบบ

- การตรวจสอบกระบวนการอย่างต่อเนื่อง (Ongoing Process Audits): การตรวจสอบเป็นประจำเพื่อให้มั่นใจว่ากระบวนการผลิตมีความสม่ำเสมอ เครื่องจักรได้รับการปรับเทียบ และการฝึกอบรมผู้ปฏิบัติงานเป็นไปตามมาตรฐาน

เหตุใดคุณภาพจึงมีความสำคัญสำหรับชิ้นส่วนอะไหล่และชิ้นส่วนอุปกรณ์มาตรฐานโรงงาน

เคยซื้ออะไหล่รถยนต์ คุณภาพดีจากตลาดหลังการขาย แล้วสงสัยไหมว่าทำไมบางแบรนด์จึงมีประสิทธิภาพเหนือกว่าแบรนด์อื่นอย่างต่อเนื่อง สาเหตุส่วนใหญ่มาจากความมุ่งมั่นในมาตรฐานคุณภาพของพวกเขา ผู้จัดจำหน่ายชั้นนำ—ผู้ที่มีคุณภาพสูงสุดในตลาดอะไหล่รถยนต์หลังการขาย—มักลงทุนในการทดสอบ การรับรอง และการพัฒนาอย่างต่อเนื่อง พวกเขาเข้าใจดีว่าชิ้นส่วนเพียงชิ้นเดียวที่บกพร่อง เช่น ราวจับหรือแผ่นโลหะที่ตีขึ้นรูปไม่ดี สามารถส่งผลเสียต่อสมรรถนะและความน่าเชื่อถือของรถยนต์ทั้งคันได้

ในกระบวนการขึ้นรูปโลหะเพื่อใช้งานเฉพาะทาง ความใส่ใจในรายละเอียดยิ่งมีความสำคัญมากขึ้น ชิ้นส่วนที่ใช้งานภายใต้แรงกดดันสูง เช่น จุดยึดระบบกันสะเทือน หรือราวจับช่วงล่าง ต้องการอะไหล่ที่สามารถทนต่อแรงกระแทกและสภาพแวดล้อมที่รุนแรงได้ นั่นจึงเป็นเหตุผลที่ผู้นำในอุตสาหกรรมก้าวข้ามข้อกำหนดพื้นฐาน โดยใช้การทดสอบจากสภาพการใช้งานจริง วัสดุขั้นสูง และระบบควบคุมกระบวนการที่แม่นยำ เพื่อผลิตชิ้นส่วนที่ประกอบกันขึ้นจากกระบวนการขึ้นรูปโลหะให้สามารถทนทานต่อทุกสถานการณ์ที่ยากลำบากที่สุด

อย่างที่คุณเห็น ระบบควบคุมคุณภาพคือพื้นฐานสำคัญของการผลิตชิ้นส่วนรถยนต์ที่เชื่อถือได้ ตั้งแต่การรับรองมาตรฐานระดับโลกไปจนถึงการตรวจสอบด้วยตนเอง แต่ละขั้นตอนถูกออกแบบมาเพื่อให้แน่ใจว่าชิ้นส่วนทุกชิ้น ไม่ว่าจะเป็นชิ้นส่วน OEM หรือชิ้นส่วนสำหรับตลาดหลังการขาย ต้องผ่านมาตรฐานที่สูงที่สุด ต่อไป เรามาดูกันว่าชิ้นส่วนที่ผ่านการตรวจสอบคุณภาพเหล่านี้ถูกนำไปใช้ในส่วนต่างๆ ของรถยนต์ในปัจจุบันได้อย่างไร ไม่ว่าจะเป็นตัวถังรถไปจนถึงระบบขับเคลื่อน

การประยุกต์ใช้ชิ้นส่วนที่ขึ้นรูปด้วยแรงกดในรถยนต์รุ่นใหม่

ชิ้นส่วนที่ขึ้นรูปด้วยแรงกดจากหน้าจรดท้าย

เมื่อคุณมองไปที่รถยนต์สมัยใหม่ จะพบว่าแทบทุกระบบต้องพึ่งพา ชิ้นส่วนโลหะที่ขึ้นรูปด้วยแรงกดสำหรับอะไหล่รถยนต์ แต่ชิ้นส่วนที่ขึ้นรูปด้วยแรงกดเหล่านี้ถูกนำไปใช้ในตำแหน่งใดบ้าง และทำไมจึง ผู้ผลิตชิ้นส่วนรถยนต์ ต้องพึ่งพิงชิ้นส่วนเหล่านี้อย่างมาก? ลองมาดูโครงสร้างของรถยนต์ทีละส่วน เพื่อให้คุณเห็นภาพได้ชัดเจนว่าชิ้นส่วนที่ขึ้นรูปด้วยแรงกดนั้นมีความสำคัญอย่างไร ชิ้นส่วนโลหะตัดพัมพ์สำหรับรถยนต์ ต่อโครงสร้างและระบบการทำงานของรถยนต์

-

แผ่นโครงสร้างตัวถัง (BIW)

- ประตู, ฝากระโปรงหน้า, ซุ้มล้อ, หลังคา, ฝากระโปรงท้าย และแผ่นข้างประตูท้าย

- แผงขนาดใหญ่เหล่านี้กำหนดรูปทรงของรถยนต์และทำหน้าที่เป็นแนวป้องกันแรกในกรณีเกิดการชน

-

แชสซีและชิ้นส่วนโครงสร้าง

- พาร์ทยึดต่างๆ คานขวาง โครงตัวถัง โครงย่อย และคานเสริมกันชน

- สายพานเหล่านี้ ส่วนเครื่องตีพิมพ์ มีความสำคัญต่อความเสถียร การดูดซับพลังงานจากการชน และการยึดติดระบบอื่นๆ

-

ระบบขับเคลื่อนและช่องเครื่องยนต์

- พาร์ทยึดเครื่องยนต์ กล่องเกียร์ ฝาครอบเครื่อง กรองน้ำมัน แผ่นป้องกันระบบเชื้อเพลิง และตัวเชื่อมต่อสายไฟแบตเตอรี่

- ที่นี่, ชิ้นส่วนโลหะสำหรับรถยนต์ที่ผลิตโดยวิธีการกดขึ้นรูป ต้องสามารถทนต่อความร้อน การสั่นสะเทือน และแรงดันทางกลศาสตร์ได้

-

ระบบช่วงล่างและพวงมาลัย

- แขนควบคุม ชุดต่อโยง พาร์ทแขวน และขั้วต่อเซ็นเซอร์พวงมาลัย

- สายพานเหล่านี้ ชิ้นส่วนโลหะที่ผลิตโดยวิธีตัดแต่งด้วยแรงกด ช่วยให้มั่นใจได้ว่าการควบคุมเป็นไปอย่างราบรื่น และการตอบสนองพวงมาลัยมีความแม่นยำ

-

อุปกรณ์ภายในและระบบความปลอดภัย

- ราวเลื่อนเบาะนั่ง หัวเข็มขัดนิรภัย/ตัวล็อก โครงแผงหน้าปัด และคอนโซลกลาง

- ชิ้นส่วนที่ผลิตขึ้นรูปด้วยแรงกดนี้รวมเอาความปลอดภัย ความสะดวกสบาย และความสวยงามไว้ด้วยกัน เช่น อุปกรณ์หัวเข็มขัดนิรภัยที่แข็งแรง หรือตัวยึดแผงหน้าปัดที่มีดีไซน์ล้ำสมัย

-

ระบบไฟฟ้าและการเชื่อมต่อ

- กล่องควบคุม (ECU) ขั้วต่อแบตเตอรี่ บัสบาร์ และตัวเชื่อมต่อไฟฟ้า

- ตัวเชื่อมต่อที่ถูกขึ้นรูปด้วยความแม่นยำ ช่วยให้มั่นใจได้ถึงการส่งผ่านกระแสไฟฟ้าและสัญญาณที่เชื่อถือได้ตลอดทั้งระบบของรถยนต์

การประยุกต์ใช้ทั่วไปในระบบของยานพาหนะ

ทำไม ผู้ผลิตชิ้นส่วนยานยนต์ เลือกใช้การตีขึ้นรูปโลหะสำหรับการใช้งานมากมายหลายอย่าง? ทั้งหมดคือเรื่องของความสม่ำเสมอ ต้นทุน และความยืดหยุ่น ส่วนเครื่องตีพิมพ์รถยนต์ สามารถผลิตได้ในปริมาณมากด้วยของเสียเพียงเล็กน้อย ในขณะที่ยังคงรักษาความแม่นยำสูงในการประกอบและการทำงาน ไม่ว่าคุณจะมองไปที่โครงสร้างที่แข็งแรงใต้ท้องรถ หรือชิ้นส่วนตกแต่งที่มีรายละเอียดอ่อนในห้องโดยสาร ชิ้นส่วนโลหะตัดพัมพ์สำหรับรถยนต์ มีอยู่ทุกหนทุกแห่ง

ลองจินตนาการถึงการประกอบรถยนต์โดยไม่มีชิ้นส่วนยึดแบบตีขึ้นรูป แผ่นตัวถัง หรือตัวเชื่อมต่อต่างๆ มันแทบจะเป็นไปไม่ได้เลยที่จะบรรลุคุณภาพหรือประสิทธิภาพในระดับเดียวกัน นั่นจึงเป็นเหตุผลที่ผู้ผลิตชั้นนำ ผู้ผลิตชิ้นส่วนรถยนต์ และ ส่วนเครื่องตีพิมพ์รถยนต์ ต่างลงทุนในกระบวนการตีขึ้นรูปที่ทันสมัย เพื่อตอบสนองความต้องการที่เปลี่ยนแปลงไปของยานยนต์ในปัจจุบัน เมื่ออุตสาหกรรมกำลังเปลี่ยนผ่านไปสู่การออกแบบที่เบากว่าและซับซ้อนมากยิ่งขึ้น ความสำคัญของ ชิ้นส่วนโลหะที่ขึ้นรูปด้วยแรงกดสำหรับอะไหล่รถยนต์ ยิ่งจะเติบโตต่อเนื่องไปอีกในอนาคต

ต่อไปนี้ เราลองมาดูกันว่าชิ้นส่วนที่ถูกตีขึ้นรูปเหล่านี้กำลังปรับตัวต่อเทรนด์ใหม่ๆ อย่างเช่น การใช้พลังงานไฟฟ้าและการลดน้ำหนักวัสดุ อย่างไร เพื่อกำหนดรูปแบบอุตสาหกรรมยานยนต์ในอนาคต

แนวโน้มสำคัญในอุตสาหกรรมการตีขึ้นรูปยานยนต์ในปี 2025

การตีขึ้นรูปสำหรับรถยุคใหม่แห่งอนาคต

คุณเคยสงสัยหรือไม่ว่า การเปลี่ยนผ่านไปสู่ยานยนต์ไฟฟ้า (EVs) และการผลักดันให้รถยนต์มีน้ำหนักเบาและมีประสิทธิภาพมากขึ้น กำลังเปลี่ยนแปลงอุตสาหกรรมการผลิตชิ้นส่วนรถยนต์โดยวิธีการปั๊มขึ้นรูปอย่างไร เมื่อคุณเดินเล่นตามโชว์รูม หรือเปิดดูการเปิดตัวรถยนต์รุ่นใหม่ๆ คุณจะสังเกตได้ว่ารถยนต์ในปัจจุบันมีรูปลักษณ์และการขับขี่ที่แตกต่างไปจากโมเดลเมื่อไม่กี่ปีก่อน ความเปลี่ยนแปลงนี้ไม่ใช่เรื่องบังเอิญ มันเกิดจากความต้องการใหม่ๆ ด้านประสิทธิภาพการใช้เชื้อเพลิง ความยั่งยืน และเทคโนโลยีขั้นสูง ซึ่งทั้งหมดนี้กำลังเปลี่ยนโฉมตลาดชิ้นส่วนรถยนต์ที่ผลิตด้วยวิธีการปั๊มขึ้นรูป ตลาดชิ้นส่วนรถยนต์ที่ผลิตด้วยวิธีการปั๊มขึ้นรูป (Data Insights Market ).

Lightweighting เป็นหนึ่งในเทรนด์ที่ได้รับความนิยมสูงสุด ในตลาดอะไหล่หลังการขาย ผู้ผลิตรถยนต์และ ผู้ผลิตรถยนต์ในตลาดหลังการขาย มีผู้คนจำนวนมากที่กำลังมองหาวิธีลดน้ำหนักรถยนต์โดยไม่สละความแข็งแรงหรือความปลอดภัย ทำไมนั่นจึงสำคัญ? รถยนต์ที่เบากว่าจะใช้พลังงานน้อยลง ซึ่งหมายความว่าประหยัดน้ำมันได้ดีกว่าสำหรับรถยนต์ที่ใช้เครื่องยนต์สันดาป และมีระยะทางการวิ่งที่ไกลขึ้นสำหรับรถยนต์ไฟฟ้า (EVs) การขึ้นรูปชิ้นส่วนรถยนต์ด้วยแรงกด (Auto parts stamping) คือหัวใจสำคัญของการเปลี่ยนแปลงนี้ เนื่องจากผู้ผลิตต่างหันมาใช้วัสดุขั้นสูงและวิธีการขึ้นรูปที่ทันสมัยมากยิ่งขึ้น เพื่อผลิตชิ้นส่วนที่บางลงแต่แข็งแรงมากขึ้น

- เหล็กกล้าความแข็งแรงสูงขั้นสูงและอลูมิเนียม: วัสดุเหล่านี้กลายเป็นวัสดุหลักใน การขึ้นรูปโลหะสำหรับอุตสาหกรรมยานยนต์ ซึ่งให้ความแข็งแรงที่จำเป็นสำหรับความปลอดภัยในกรณีเกิดการชน โดยมีน้ำหนักเพียงเศษส่วนของวัสดุทั่วไป

- รูปร่างซับซ้อน: เครื่องกดขึ้นรูปในปัจจุบันสามารถขึ้นรูปชิ้นงานที่มีรูปร่างซับซ้อนได้ ซึ่งในอดีตไม่สามารถทำได้ ทำให้สามารถผลิตชิ้นส่วนโครงสร้างที่มีน้ำหนักเบาแต่ทนทานมากยิ่งขึ้น

ผลกระทบจาก EV และการลดน้ำหนัก

ลองจินตนาการถึงสภาพภายในของรถยนต์ไฟฟ้า แทนที่จะเป็นเครื่องยนต์ขนาดใหญ่ คุณจะพบว่ามีตัวเก็บแบตเตอรี่ ตัวเครื่องมอเตอร์ไฟฟ้า และระบบทำความเย็นเฉพาะทาง ซึ่งทั้งหมดนี้ต้องการชิ้นส่วนโลหะที่ผลิตด้วยกระบวนการขึ้นรูปที่แม่นยำ การเติบโตของรถยนต์ไฟฟ้าจึงส่งผลให้ความต้องการชิ้นส่วนโลหะที่ออกแบบพิเศษเพิ่มสูงขึ้นตามไปด้วย การขึ้นรูปโลหะสำหรับอุตสาหกรรมยานยนต์ ออกแบบมาให้พอดีกับการใช้งานใหม่เหล่านี้ แต่ไม่ใช่แค่เรื่องรูปร่างใหม่เท่านั้น แต่ยังต้องตอบสนองข้อกำหนดที่เข้มงวดในด้านความแข็งแรง การจัดการความร้อน และการกันไฟฟ้า

ผู้ผลิตกำลังปรับปรุงกระบวนการทำสแตมป์ของตนเพื่อรับมือกับความท้าทายเหล่านี้ ตัวอย่างเช่น ใช้เครื่องอัดไฮดรอลิกแบบเซอร์โวที่มีแรงอัดสูง เพื่อให้ได้การควบคุมและความแรงที่จำเป็นในการขึ้นรูปชิ้นงานที่มีความหนา หลายชั้น เช่น ฝาครอบแบตเตอรี่ หรือชิ้นส่วนมอเตอร์ที่ซับซ้อนและมีความแม่นยำสูง อีกทั้งระบบอัตโนมัติและระบบควบคุมคุณภาพที่ขับเคลื่อนด้วย AI ก็กำลังกลายเป็นมาตรฐาน เพื่อให้แน่ใจว่าชิ้นส่วนที่ผลิตออกมาทุกชิ้นเป็นไปตามมาตรฐานที่เข้มงวดของตลาดรถยนต์ไฟฟ้า

- กล่องแบตเตอรี่: ต้องการชิ้นส่วนโลหะที่ผลิตด้วยกระบวนการสแตมป์ที่มีความแข็งแรง น้ำหนักเบา และปิดสนิทอย่างแม่นยำ เพื่อปกป้องเซลล์แบตเตอรี่ที่ไวต่อความร้อนและจัดการอุณหภูมิได้อย่างมีประสิทธิภาพ

- ตัวเครื่องมอเตอร์: ต้องการรูปทรงที่ซับซ้อนและความแม่นยำสูง เพื่อให้มั่นใจถึงการทำงานที่เงียบและมีประสิทธิภาพ

- โครงสร้างน้ำหนักเบา: ทุกกรัมที่ลดได้ในโครงรถ ระบบช่วงล่าง และแผ่นตัวถัง จะช่วยเพิ่มประสิทธิภาพและการทำงานโดยรวม

แนวโน้มต่อไปของตลาดชิ้นส่วนรถยนต์ที่ผลิตด้วยกระบวนการสแตมป์คืออะไร?

มองไปข้างหน้า เศรษฐกิจ ตลาดชิ้นส่วนรถยนต์ที่ผลิตด้วยวิธีการปั๊มขึ้นรูป กำลังเติบโตอย่างต่อเนื่อง เนื่องจากผู้ผลิต OEM และ ผู้ผลิตรถยนต์ในตลาดหลังการขาย ต่างแข่งขันกันตอบสนองความต้องการที่เปลี่ยนแปลงของผู้บริโภคและข้อกำหนดด้านกฎระเบียบ คาดว่าจะมีการลงทุนเพิ่มเติมในระบบอัตโนมัติ หุ่นยนต์ และการควบคุมคุณภาพแบบดิจิทัล เนื่องจาก แนวโน้มตลาดอะไหล่รถยนต์หลังการขาย มุ่งเน้นไปที่ยานพาหนะที่ฉลาดกว่าปลอดภัยมากขึ้นและยั่งยืนมากขึ้น ( Spherical Insights ).

สรุปได้ว่า อนาคตของอุตสาหกรรมการตัดขึ้นรูปชิ้นส่วนรถยนต์นั้นเน้นที่ความสามารถในการปรับตัว ไม่ว่าจะเป็นการตอบสนองความท้าทายด้านการใช้ไฟฟ้า การลดน้ำหนัก หรือมาตรฐานความปลอดภัยใหม่ๆ ผู้ผลิตที่ให้ความสำคัญกับนวัตกรรมในด้านวัสดุ อุปกรณ์ และการควบคุมกระบวนการผลิต จะเป็นผู้นำในอุตสาหกรรมนี้ไปในอนาคต การเลือกพันธมิตรด้านการตัดขึ้นรูปที่เหมาะสมจึงมีความสำคัญมากยิ่งขึ้น ซึ่งเป็นหัวข้อที่เราจะพูดถึงในลำดับต่อไป เพื่อให้คุณสามารถพิจารณาเลือกผู้จัดหาที่สามารถก้าวทันการเปลี่ยนแปลงที่รวดเร็วนี้

การเลือกพันธมิตรด้านการตัดขึ้นรูปที่แม่นยำ

วิธีการเลือกพันธมิตรด้านการตัดขึ้นรูปที่เหมาะสม

เมื่อคุณต้องรับผิดชอบในการจัดหาชิ้นส่วนที่ผลิตโดยการปั๊มขึ้นรูปสำหรับโครงการยานยนต์ครั้งต่อไป ความเสี่ยงก็สูงตามไปด้วย การเลือกผู้จัดหาผิดพลาดเพียงแค่ขั้นตอนเดียว อาจนำไปสู่การล่าช้าของกำหนดเวลา ปัญหาด้านคุณภาพ หรือแม้กระทั่งการเรียกคืนสินค้าที่มีค่าใช้จ่ายสูง แล้วคุณจะทำอย่างไรให้ผู้ร่วมงานกับคุณสำหรับ การประทับชิ้นส่วนรถยนต์ การันตีทั้งความน่าเชื่อถือและความก้าวล้ำล้ำหน้า? ลองจินตนาการว่าคุณกำลังเปรียบเทียบรายชื่อผู้ผลิต ชิ้นส่วนรถยนต์ —คำถามที่ถูกต้องสามารถสร้างความแตกต่างได้ทั้งหมด

ปัจจัยสำคัญในการเลือกผู้จัดหา

ฟังดูซับซ้อนไปใช่ไหม ไม่จำเป็นต้องเป็นแบบนั้นเสมอไป ผู้จัดหาชั้นนำ บริษัท stamping รถยนต์ มีคุณสมบัติหลักที่สำคัญร่วมกันหลายประการ ซึ่งทำให้พวกเขาโดดเด่นกว่าผู้เล่นรายอื่นในตลาดที่แออัด นี่คือรายการตรวจสอบที่เป็นประโยชน์เพื่อช่วยนำทางกระบวนการตัดสินใจของคุณ:

- การรับรอง IATF 16949: มาตรฐานที่ได้รับการยอมรับในระดับสากลนี้เป็นสิ่งจำเป็นอย่างยิ่งสำหรับผู้จัดหายานยนต์ มันพิสูจน์ให้เห็นว่าระบบการจัดการคุณภาพของบริษัทเป็นไปตามข้อกำหนดที่เข้มงวดที่สุดของอุตสาหกรรม ลดความเสี่ยงของคุณและรับประกันคุณภาพของชิ้นส่วนที่คงที่

- ความสามารถในการผลิตเครื่องมือภายในองค์กร: มองหา ผู้ผลิตชิ้นส่วนรถยนต์ ที่ออกแบบและสร้างแม่พิมพ์และเครื่องมือของตนเอง การดำเนินการภายในองค์กรช่วยให้มั่นใจได้ถึงการส่งมอบงานรวดเร็วขึ้น การควบคุมกระบวนการทำงานที่ดีกว่า และความยืดหยุ่นในการปรับตัวอย่างรวดเร็วต่อการเปลี่ยนแปลงด้านการออกแบบหรือความท้าทายในการผลิต

- ความเชี่ยวชาญด้านวัสดุ: ผู้จัดจำหน่ายของคุณสามารถทำงานได้อย่างมั่นใจทั้งเหล็กความแข็งแรงสูงขั้นสูง (AHSS) และอลูมิเนียมหรือไม่ ความรู้เฉพาะทางด้านวัสดุเป็นสิ่งสำคัญสำหรับยานยนต์ในปัจจุบัน โดยเฉพาะเมื่อความต้องการในการใช้วัสดุน้ำหนักเบาและการใช้พลังงานไฟฟ้าเพิ่มสูงขึ้น จึงต้องการโซลูชันการขึ้นรูปโลหะแบบพิเศษสำหรับอุตสาหกรรมยานยนต์

- ประวัติที่พิสูจน์ได้ สอบถามเกี่ยวกับโครงการที่ผ่านมา ลูกค้าที่เคยใช้บริการ และประสบการณ์ในการประกอบชิ้นส่วนที่ซับซ้อน ผู้ผลิต อะไหล่รถยนต์ที่ดีที่สุดในตลาดรอง มักมีประวัติในการปฏิบัติตามข้อกำหนดที่เข้มงวดของแบรนด์รถยนต์ชั้นนำทั่วโลก

- บริการการผลิตแบบครบวงจร: พันธมิตรที่ให้บริการแบบครบวงจรสามารถช่วยให้ห่วงโซ่อุปทานของคุณเรียบง่ายขึ้น โดยรวมกระบวนการทำงานต่าง ๆ เช่น การขึ้นรูปโลหะ เจาะกลึงด้วยเครื่องจักร CNC การเชื่อม และการประกอบไว้ในที่เดียว การผนวกรวมแบบนี้มักนำไปสู่การทำงานประสานงานที่ดีขึ้น ระยะเวลาการดำเนินงานที่สั้นลง และปัญหาด้านคุณภาพที่ลดลง

เหตุผลที่เกณฑ์เหล่านี้มีความสำคัญ

การเลือกจาก บริษัท stamping โลหะรถยนต์ ไม่ใช่แค่เรื่องราคาเท่านั้น แต่ยังเป็นการลดความเสี่ยงและเตรียมความพร้อมสำหรับโครงการของคุณในระยะยาว ตัวอย่างเช่น คู่ค้าที่มีเครื่องมือภายในองค์กรสามารถตอบสนองการปรับเปลี่ยนการออกแบบได้อย่างรวดเร็ว ในขณะที่ความเชี่ยวชาญด้านวัสดุที่ลึกซึ้งจะช่วยให้ชิ้นส่วนของคุณทำงานได้ตามที่ตั้งใจ ไม่ว่าจะทำจากอลูมิเนียมที่เบายิ่งขึ้น หรือเหล็กกล้า AHSS ที่แข็งแรงสูงมาก บริษัทที่ลงทุนในใบรับรองคุณภาพและระบบการผลิตแบบดิจิทัลยังมีแนวโน้มที่จะให้ผลลัพธ์ที่สม่ำเสมอ ซึ่งสามารถตอบสนองมาตรฐานสูงของทั้งผู้ผลิตอุปกรณ์ต้นทาง (OEMs) และผู้ที่ เป็นซัพพลายเออร์ชิ้นส่วนคุณภาพสูงในตลาดหลังการขาย .

บริษัท Shaoyi Metal Technology Co., Ltd.: คู่ค้าต้นแบบ

หากคุณกำลังมองหาผู้จัดหาที่มีครบทุกข้อ บริษัท Shaoyi Metal Technology Co., Ltd. มีความโดดเด่นเหนือผู้อื่น ชิ้นส่วนโลหะสำหรับอุตสาหกรรมยานยนต์แบบตีขึ้นรูปตามแบบ ผู้ให้บริการ บริษัท Shaoyi เป็นบริษัทชั้นนำของจีนที่ให้บริการแบบครบวงจรด้านชิ้นส่วนโลหะสำหรับรถยนต์แบบความแม่นยำสูง โดยมีการรับรอง IATF 16949 พร้อมทั้งเครื่องมือและวิศวกรรมภายในองค์กร รวมถึงความเชี่ยวชาญที่พิสูจน์แล้วในด้านอลูมิเนียม เหล็ก และโลหะผสมพิเศษต่างๆ แนวทางแบบครบวงจรตั้งแต่การออกแบบเพื่อความสะดวกในการผลิต (DFM) ไปจนถึงการผลิตจำนวนมาก ได้รับความไว้วางใจจากแบรนด์รถยนต์ชั้นนำทั่วโลก

สิ่งที่ทำให้ Shaoyi แตกต่างจากผู้อื่น บริษัท stamping รถยนต์ คือความมุ่งมั่นต่อประสิทธิภาพและความแม่นยำในยุคดิจิทัล ด้วยระบบ MES ที่ทันสมัยเพื่อการผลิตที่โปร่งใส การทำต้นแบบอย่างรวดเร็วเพื่อตรวจสอบการออกแบบ และผลงานที่ผ่านการพิสูจน์แล้วกับผู้ผลิตอุปกรณ์เดิม (OEMs) และผู้นำตลาดอะไหล่หลังการขาย พวกเขาแสดงให้เห็นถึงสิ่งที่ผู้ให้บริการควรจะมี ได้แก่ ความน่าเชื่อถือ ความยืดหยุ่น และความเชี่ยวชาญทางเทคนิค อะไหล่รถยนต์ที่ดีที่สุดในตลาดรอง ที่ควรจะนำเสนอ ได้แก่ ความน่าเชื่อถือ ความยืดหยุ่น และความเชี่ยวชาญทางเทคนิค

"การเลือกพันธมิตรด้านการผลิตชิ้นส่วนโดยวิธีการตีขึ้นรูป (Stamping) ไม่ใช่แค่การตอบสนองความต้องการในปัจจุบันเท่านั้น แต่ยังเป็นการสร้างรากฐานสำหรับนวัตกรรมและการเติบโตในอนาคต"

ขณะที่คุณพิจารณาเลือกพันธมิตรที่มีศักยภาพ ให้ใช้รายการตรวจสอบนี้เพื่อเปรียบเทียบศักยภาพและคุณสมบัติ ทางเลือกที่เหมาะสมจะไม่เพียงช่วยให้คุณหลีกเลี่ยงข้อผิดพลาดทั่วไปในงานตีขึ้นรูปชิ้นส่วนรถยนต์เท่านั้น แต่ยังช่วยวางตำแหน่งให้ธุรกิจของคุณประสบความสำเร็จในขณะที่อุตสาหกรรมยานยนต์มีการพัฒนาเปลี่ยนแปลงไป

คำถามที่พบบ่อยเกี่ยวกับการตีขึ้นรูปชิ้นส่วนรถยนต์

1. การตีขึ้นรูปชิ้นส่วนรถยนต์คืออะไร และเหตุใดจึงมีความสำคัญต่อการผลิตรถยนต์

การตีขึ้นรูปชิ้นส่วนรถยนต์คือกระบวนการที่ใช้แรงกดและแม่พิมพ์ในการขึ้นรูปแผ่นโลหะแบนให้กลายเป็นชิ้นส่วนรถยนต์ที่มีความแม่นยำสูง กระบวนการนี้มีความสำคัญเนื่องจากช่วยให้สามารถผลิตชิ้นส่วนจำนวนมากได้อย่างสม่ำเสมอและทนทาน เช่น แผ่นตัวถัง ชิ้นส่วนยึดต่างๆ และจุดยึดเครื่องยนต์ ซึ่งถือเป็นพื้นฐานสำคัญของการผลิตรถยนต์ในปัจจุบัน

2. วัสดุที่ใช้ในการตีขึ้นรูปโลหะสำหรับชิ้นส่วนรถยนต์โดยทั่วไปมีอะไรบ้าง

วัสดุที่ใช้กันอย่างแพร่หลายที่สุดคือเหล็กกล้าหลายเกรด รวมถึงเหล็กกล้าความแข็งแรงสูงขั้นสูง (AHSS) และโลหะผสมอลูมิเนียม เหล็กกล้าให้ความแข็งแรงและต้นทุนที่ประหยัดสำหรับชิ้นส่วนโครงสร้าง ในขณะที่อลูมิเนียมให้ประโยชน์ในเรื่องน้ำหนักเบาเพื่อประสิทธิภาพการประหยัดเชื้อเพลิง ผู้ผลิตยังอาจใช้เหล็กกล้าไร้สนิมหรือโลหะผสมทองแดงสำหรับความต้องการเฉพาะทาง

3. ผู้ผลิตตรวจสอบคุณภาพของชิ้นส่วนรถยนต์ที่ขึ้นรูปแล้วอย่างไร?

คุณภาพถูกควบคุมตามมาตรฐานที่เข้มงวด เช่น การรับรอง IATF 16949 การตรวจสอบ PPAP และการตรวจสอบอย่างละเอียดในทุกขั้นตอน ผู้จัดหาชั้นนำใช้การทดสอบขั้นสูง การตรวจสอบระหว่างกระบวนการ และการตรวจสอบอย่างต่อเนื่อง เพื่อรับประกันว่าชิ้นส่วนที่ขึ้นรูปทุกชิ้นตรงตามค่าความคลาดเคลื่อนและข้อกำหนดในการทำงานอย่างแม่นยำ

4. กระบวนการขึ้นรูปแบบใดที่ใช้หลักสำหรับชิ้นส่วนยานยนต์?

ผู้ผลิตชิ้นส่วนยานยนต์ใช้กระบวนการตัด-ดึงแบบโปรเกรสซีฟ (progressive die stamping) สำหรับชิ้นส่วนขนาดเล็กที่ต้องการปริมาณการผลิตสูง ใช้กระบวนการตัด-ดึงแบบทรานสเฟอร์ (transfer die stamping) สำหรับชิ้นส่วนที่มีขนาดใหญ่หรือรูปร่างซับซ้อน และใช้กระบวนการดึงลึก (deep drawing) สำหรับชิ้นส่วนที่มีความลึกมาก กระบวนการแต่ละแบบจะถูกเลือกใช้ตามลักษณะทางเรขาคณิตของชิ้นส่วน ปริมาณการผลิต และความต้องการในการใช้งาน

5. ฉันจะเลือกพันธมิตรที่เหมาะสมสำหรับงานตัด-ดึงชิ้นส่วนยานยนต์ได้อย่างไร?

ควรเลือกผู้จัดจำหน่ายที่มีการรับรอง IATF 16949 มีเครื่องมือและอุปกรณ์ภายในองค์กร มีความเชี่ยวชาญที่พิสูจน์แล้วในการทำงานกับวัสดุหลายประเภท และมีผลงานที่ผ่านการพิสูจน์แล้วกับแบรนด์ระดับโลก บริษัทเช่น Shaoyi Metal Technology Co., Ltd. เสนอบริการแบบครบวงจร มีประสิทธิภาพเชิงดิจิทัล และระบบควบคุมคุณภาพที่แข็งแกร่ง ซึ่งช่วยลดความเสี่ยงและรับประกันว่าจะได้ชิ้นส่วนที่มีความน่าเชื่อถือและคุณภาพสูง

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —