พาวเดอร์โค้ทติ้งคืออะไร? เคลือบผิวที่ทนทานและเป็นมิตรต่อสิ่งแวดล้อมสำหรับชิ้นส่วนโลหะยานยนต์

พาวเดอร์โค้ทติ้งสำหรับชิ้นส่วนโลหะยานยนต์คืออะไร

ความหมายของพาวเดอร์โค้ทติ้งสำหรับชิ้นส่วนโลหะยานยนต์

ใหม่กับงานเคลือบชิ้นส่วนยานยนต์หรือไม่? เริ่มต้นที่นี่ หากคุณค้นหาว่าพาวเดอร์โค้ตติ้งคืออะไร หรือต้องการคำนิยามโดยย่อเกี่ยวกับพาวเดอร์โค้ตติ้ง ให้นึกถึงการเคลือบที่แห้งและละเอียดในรูปแบบผง ซึ่งจะถูกพ่นด้วยอุปกรณ์ไฟฟ้าสถิต จากนั้นนำไปให้ความร้อนจนละลายกลายเป็นฟิล์มที่ต่อเนื่องและทนทาน Crest Coating ในงานยานยนต์ ผงที่มีประจุไฟฟ้าจะถูกดูดไปยังชิ้นส่วนโลหะที่ต่อพื้นดิน จากนั้นนำไปอบในเตาอบ ซึ่งเป็นหลักการพื้นฐานของการทำงานของพาวเดอร์โค้ตติ้ง Coating Systems หากคุณเคยสงสัยว่าพาวเดอร์เพนต์คืออะไร คุณอาจเห็นมันเรียกว่าพาวเดอร์โค้ตเพนต์ หรือเพียงแค่พาวเดอร์โค้ต ก็ได้ โดยสรุป การนิยามพาวเดอร์โค้ตติ้ง คือการอธิบายวิธีการที่สะอาดและควบคุมได้ในการสร้างฟิล์มที่ทนทานบนชิ้นส่วนโลหะ

- การใช้งานที่ไม่ต้องใช้สารทำละลาย มีการปล่อย VOC ต่ำมาก มีประสิทธิภาพการถ่ายโอนสูง และสามารถนำผงที่ฟุ้งกระจายกลับมาใช้ใหม่ได้ Prince Manufacturing

- โครงสร้างฟิล์มที่แข็งแรง ทนต่อการสึกหรอและการสัมผัสกับสภาพแวดล้อม

- ตัวเลือกการเคลือบและพื้นผิวหลากหลาย เพื่อตอบสนองความต้องการด้านแบรนด์และการใช้งาน

- การครอบคลุมที่คงที่ที่รองรับการแสดงออกที่ซ้ําขึ้นในชิ้นส่วนโลหะ

การเคลือบผงเป็นเส้นทางที่พิสูจน์ได้ถึงการผสมผสานโลหะที่ทนทานและคงที่ ในสภาพแวดล้อมรถยนต์

ทําไม ขาว จะ ดี กว่า สี น้ํา สําหรับ ความ ทนทาน และ ความ ยั่งยืน

เมื่อเทียบกับสีเหลว ขนาดผงใช้เคมีและความร้อนที่แห้งและไม่มีสารละลาย เพื่อสร้างเคลือบที่แข็งแรงและทนทานมากขึ้น โดยมีการปล่อย VOC น้อยหรือไม่มี และมีขยะน้อยจากการใช้ใหม่ที่ระบายเกิน การทาสีเหลวยังคงมีประโยชน์สําหรับพื้นฐานที่มีความรู้สึกต่อความร้อนหรือหนังบางมาก แต่มักจะทนทานน้อยและอาจมีสารละลายออก ขณะที่ผงจะให้ผลิตผิวที่หนา, ชนิดเดียวกัน, ยาวนาน ด้วยความยืดหยุ่นด้านความสวยงามที่กว้างขวางที่สน

ฟังดูซับซ้อนไหม มันง่ายกว่าที่ดู คุณจะได้เห็นในส่วนต่อไปว่าการเคลือบขี้ขุ่นทํางานอย่างไรในปฏิบัติ จากการเตรียมผิวผ่านการรักษา ด้วยการควบคุมหลักที่ทําให้ผลลัพธ์สามารถซ้ําได้ในการผลิต

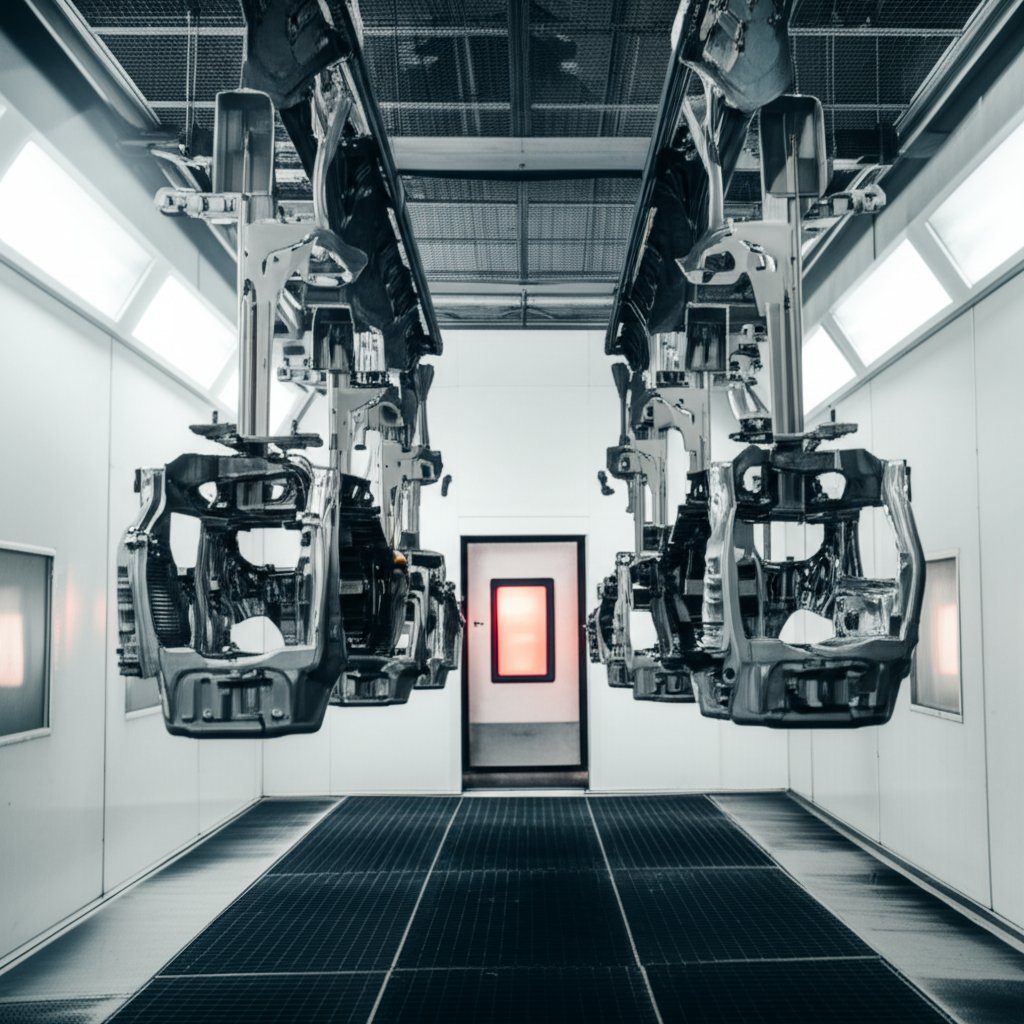

ที่ ที่ ผิว ฝุ่น ติด ใน ค้อน ของ การ จบ รถยนต์

ในโปรแกรมรถยนต์ ขนาดผงมะกรูดมักถูกเลือกเป็นเครื่องป้องกันและตกแต่งที่เห็นได้ชัดบนส่วนผสมโลหะ มันอยู่พร้อมกับวิธีการทําปลายอื่น ๆ เช่นสีเหลวหรือสี E และการเลือกที่เหมาะสมขึ้นอยู่กับการออกแบบชิ้นส่วน วัสดุและเป้าหมายการทํางาน คู่มือนี้จะแผนการเดินทางทั้งหมดในอนาคต รวมถึงขั้นตอนกระบวนการ, สารเคมี, การทดสอบคุณภาพ, ค่าใช้จ่าย, ความปลอดภัย, การแก้ปัญหา, และการเลือกผู้จําหน่าย เพื่อให้คุณสามารถกําหนดและเปิดตัวได้อย่างมั่นใจ

วิธีการเคลือบผงผลงาน ขั้นตอนสําหรับเส้นทางออโต้

เคยมองดูห้องแสดงภาพ แล้วสงสัยว่า การเคลือบขี้ขุ่นทํางานได้อย่างไร อย่างต่อเนื่องในความเร็วของสาย? ใช้ขั้นตอนกระบวนการเคลือบขี้ขุ่นเหล่านี้เป็นแนวทางพื้นฐานที่ใช้ได้สําหรับวิศวกร ผู้ซื้อ และการดําเนินงาน หากคุณกําลังแผนที่วิธีการปูเดอร์เคลือบบราคเกต, ล้อ, หรือ crossmembers, ขั้นตอนการเคลือบปูเดอร์นี้เดินจากเตรียมเพื่อรักษาเพื่อให้คุณสามารถปรับการตั้งค่ากับใบข้อมูลเทคนิคของผู้จําหน่าย (TDS).

จากการเตรียมผิวสู่การรักษา ขั้นตอนหลัก

- ทําความสะอาดก่อน ถอนน้ํามัน, ไขมัน, ฝุ่น, เบาะ, รด, สติ๊กเกอร์, และโอไซด์ สามารถใช้สารละลายเปียกหรือระเบิด เพื่อให้ผิวสะอาด ก่อนเคลือบ Powder Vision Inc.

- การรักษาการแปลง ใช้เคลือบแปลงฟอสเฟตเหล็ก เพื่อเพิ่มความแข็งแรงและความทนทานต่อการกัดกรองบนเหล็กและอลูมิเนียม จากนั้นทําตามด้วยสารประปาที่เข้ากันได้ ให้เครื่องประปามี pH ที่เหมาะสม เพื่อให้เคลือบจะติดกัน และแห้งเร็ว เพื่อหลีกเลี่ยงการเกิดสนิม

- ล้างและแห้ง การล้างครั้งสุดท้ายจะกําจัดเศษส่วนที่เหลือจากการรักษาก่อน ดึงให้แห้งให้ดี เพื่อไม่ให้ความชื้นเหลือก่อนการฉีด

- การใช้ไฟฟ้าสแตตติก ทําการเคลือบขุ่นไฟฟ้าสแตตติกในห้องที่สะอาด ขีดที่ติดเชื้อถูกดึงเข้ากับส่วนที่ติดดิน เพื่อให้มีความคลุมคลุมเท่ากัน สําหรับฟิล์มหนามาก สามารถใช้วิธีการนอนของเหลวได้บนชิ้นส่วนที่เหมาะสม เทคโนโลยีการเคลือบความแม่นยําและการผลิต

- รักษา ขยับส่วนในเตาอบและปฏิบัติตาม TDS ของผู้จําหน่ายขยะสําหรับเวลาและอุณหภูมิการเผาผงขยะ พอดรสที่แข็งแรงต่อความร้อนบ่อย ๆ รักษาในช่วง 160 ° C ถึง 200 ° C, ประมาณ 320 ° F ถึง 392 ° F, ขึ้นอยู่กับเคมีและสับสราต Huacai Powder Coating. บางกระบวนการรายงานอุณหภูมิการรักษาที่สูงกว่า 450 ° F สําหรับการใช้งานและวิธีการบางอย่าง

- ใจเย็นลง ให้ส่วนชําร่วยเย็นเพื่อให้การเสร็จสิ้นคงตัว ก่อนการจัดการหรือบรรจุ Powder Vision Inc.

- ตรวจสอบ ตรวจสอบการปรากฏตัวและการครอบคลุม ยืนยันความสมบูรณ์แบบของฟิล์ม โดยใช้คําแนะนําของคุณและผู้จําหน่าย เพิ่มการทดสอบรายละเอียดในส่วนคุณภาพของคู่มือนี้

ข้อตกลงการตัดสินใจ อลูมิเนียมมักได้ประโยชน์จากการรักษาการแปลงอย่างละเอียด และการแห้งที่ควบคุม การเตรียมเหล็กต้องกําจัดออกไซด์ได้อย่างสมบูรณ์ เลือก epoxy หรือ polyester ตามการเผชิญหน้าและผลงาน จากนั้นล็อกปารามิเตอร์กับ TDS ของผู้ขายของคุณ

อิเล็กทรอสตติกส์ ที่ อธิบาย ใน ภาษา ง่าย ๆ

ลองจินตนาการว่าส่วนนี้เป็นแม่เหล็กสําหรับปูน ปืนสเปรย์ชาร์จปูน และส่วนโลหะที่ติดดิน จะดึงอนุภาคเหล่านั้นผ่านสนามไฟฟ้า ดังนั้นการครอบคลุมจะมาจากการดึงดูด แทนที่จะเป็นแรงกดอากาศสูง เทคนิคสําคัญกว่าการผลักดัน การใช้ฟิล์มช้าๆ และสม่ําเสมอในห้องที่สะอาด ช่วยให้ฟิล์มสร้างได้อย่างเท่าเทียมกัน และลดความบกพร่อง หลังจากฉีดชิ้นส่วนไปยังเตาอบ ดังนั้นผงฝากผูกพันในผนังยืดหยุ่น Powder Vision Inc.

- การตั้งค่าแรงกระชับปืน

- การไหลของผงและอากาศกระจาย

- การติดดินส่วนหนึ่งและคุณภาพการติดต่อ

- ความเร็วสายและสมดุลห้อง

กําหนดตัวแปรเหล่านี้โดยใช้ TDS ของผู้จัดส่ง และตรวจสอบการทํางานของบทความแรก

โปรไฟล์ การ รักษา และ สิ่ง ที่ พวก เขา ควบคุม

พาวเดอร์ที่แข็งแรงด้วยความร้อน ใช้ความร้อนในการกระตุ้นปฏิกิริยาเคมีที่สร้างฟิล์มที่หนาแน่น ทนทานและเชื่อมต่อกัน พูนเทอร์มพลาสติกละลาย, กระแส, และแข็งเมื่อเย็นลง โดยไม่เชื่อมต่อกัน หลังจากที่ตลาดการรักษาที่แนะนํา เป็นสิ่งที่เปลี่ยนชั้นที่ฉีดเป็นแบบต่อเนื่อง และทนทาน หากโปรไฟล์เตาอบหันออกจาก TDS ผลประสิทธิภาพและลักษณะของหนังอาจเสียหาย ในการปฏิบัติ, คุณจะปรับโซนเตาอบและอาศัยอยู่ในส่วนใหญ่ของน้ําหนัก, ความหนาแน่นของราฟ, และระบุปั๊มปู๊ดเคลือบอุณหภูมิการเผา

เมื่อกระบวนการทํางานได้ชัดเจน ส่วนต่อไปจะช่วยให้คุณเลือกสารเคมีและการเสร็จ เช่น epoxy, polyester, hybrids และเนื้อเยื่อสําหรับสิ่งแวดล้อมที่ชิ้นส่วนของคุณเผชิญ

ผสมสารเคมีของขี้ขุ่นและตัวเลือกการเสร็จที่เหมาะสมกับความต้องการของรถยนต์

สีผิวขาวไหนจะทนต่อเกลือทาง, ยูวี และความร้อนภายใต้หัวเครื่อง? เริ่มด้วยการจับเคมีกับการเผชิญหน้า คู่มือรวดเร็วนี้เปรียบเทียบชนิดหลักของผิวเคลือบขี้ขุ่นเพื่อให้คุณสามารถระบุอย่างมั่นใจก่อนที่คุณตัดPO

การ เลือก ระหว่าง พอลิเอสเตอร์ อีโป๊กซี่ กับ พอลิเอสเตอร์ ไฮบริด

| เคมี | จุดแข็งหลัก | การแลกเปลี่ยนหลัก | ใส่ความเปราะบางต่อแสง UV | การใช้งานทั่วไปในยานยนต์ |

|---|---|---|---|---|

| อีโปซี | ความแน่นและความทนทานต่อสารเคมีที่ดี | มีแนวโน้มที่จะเป็นสีเหลืองหรือกราฟในกลางแจ้ง | ดีที่สุดในห้องปิดหรือเป็นเครื่องพิมพ์ | เครื่องพัดลม, เครื่องกั้นหมวก, เครื่องแนบ, เครื่องใช้บริการ |

| โพลีเอสเตอร์ | ทนทานแสง UV และเก็บสีได้ดี | ความทนทานต่อสารละลายต่ํากว่า epoxies | ดีสําหรับการเผยแพร่ภายนอก | ล้อ, การปรับปรุงภายนอก, รีฟ, หลังคา |

| โปลิเอสเตอร์เอโปซิไฮบริด | รูปทรงสมดุลที่มีการปรับปรุงการเหลืองขึ้นมากกว่า epoxy สายตรง | ไม่ทนกับอากาศเหมือนพอลิเอสเตอร์บริสุทธิ์ | สถานที่ในบ้านหรือที่คุ้มกันดีกว่า | อุปกรณ์ภายใน, ขอบ, กล่อง |

| เทอร์โมพลาสติก | พื้นผิวอ่อนยืดหยุ่นที่สามารถหลอมหลอมได้ | ความทนทานต่อรอยขีดข่วนน้อยลง และไม่ทนกับสภาพอากาศ | โดยทั่วไปไม่ใช้อุปกรณ์ภายนอกที่รุนแรง | ชุดสวมน้ํา หรือผ้าคลุมอ่อนเมื่อเข้ากันได้ |

สรุปแล้ว epoxy ดีเยี่ยมในเรื่องของความติดกับและความทนทานต่อสารเคมี ในขณะที่พอลิเอสเตอร์โดดเด่นด้วยความมั่นคงใน UV และสีที่ยาวนาน

เมื่อเทอร์โมพลาสติก VS เทอร์โมเซต มีเหตุผล

ฟังดูซับซ้อนไหม ลองจินตนาการถึงครอบครัวสองครอบครัว เครื่องทําความร้อนเชื่อมต่อกันในเตาอบ และจะไม่ละลายอีกครั้งในภายหลัง ซึ่งเป็นหลักฐานในการทนทาน พลาสติกร้อนสามารถหลอมได้อีกครั้ง ซึ่งสามารถให้ความยืดหยุ่น แต่มักจะทนต่อการขีดข่วนและสภาพอากาศน้อยลง ดังนั้นพวกเขาจึงหายากที่จะถูกเลือกสําหรับการเคลือบ TIGER สําหรับรถยนต์ภายนอก สําหรับส่วนส่วนของห้องเครื่องหรือส่วนที่ติดกับไอไอออก คาดคะแนนผนังผงความร้อนสูงผ่าน TDS ของผู้จําหน่าย ระบบที่ใช้ epoxy มักจะโดดเด่นด้วยความทนทานต่ออุณหภูมิที่สูง แต่ต้องยืนยันขั้นต่ํากับเครื่องผลิตขยะของคุณเสมอ

เนื้อเยื่อและผลงานโลหะ โดยไม่เสียผลงาน

- ผ้าขาวโลหะ ดีสําหรับล้อและการปรับปรุง บางโลหะได้ประโยชน์จากเคลือบบนที่ใส เพื่อลดรอยนิ้วมือและเพิ่มความทนทาน และโลหะที่ผูกเข้าช่วยให้มีความสม่ําเสมอในเส้นการรีไซล์ เคลือบผงทนทานแข็งแกร่ง .

- เนื้อเยื่อและรอยขน เนื้อผ้าทรายแบบมินิเท็กซ์ สามารถเพิ่มการจับได้ หรือดูแข็งแรง ผลของรอยขนขึ้นอยู่กับการแข็งแรงอย่างแม่นยํา ดังนั้นจงควบคุมเตาอบให้ดี สีทาสีผิวขาวดําที่มีเนื้อเยื่อเป็นตัวเลือกที่ใช้ได้สําหรับบราคเกตและส้นแสลง

- เส้นเลือดและแฮมเมอร์ตัน ตัวเลือกเช่นฝาผิวขัดขัดขัดขัดขัดขัดทองแดงสร้างพื้นผิวที่แตกต่างและมีรูปแบบสําหรับฉบับพิเศษหรือส่วนแสดง

- สีที่แข็งแรง ผิวขาวดํายังคงเป็นสแตปเปอร์สําหรับเครื่องจักรภายใต้ร่างกาย ขณะที่ผิวขาวให้ความสะอาดสําหรับส่วนประกอบภายในหรืออุปกรณ์เสริม

เมื่อเคมีและลักษณะถูกตรงกันไปแล้ว ขั้นตอนต่อไปคือการออกแบบรายละเอียดการเคลือบ เช่น การเตรียมพื้นฐาน การปิดบัง และการปกปิดขอบ เพื่อล็อคผลิตครั้งแรก

การใช้งานในอุตสาหกรรมรถยนต์และการออกแบบเพื่อความสําเร็จของเคลือบ

เคยออกแบบตัวปักที่ดูดีบนหน้าจอ แต่กลับมาด้วยขอบบาง หรือมีผื่นติดอยู่ การเลือกเล็ก ๆ ในรูปทรงและการเตรียมกําหนดว่าส่วนของคุณจะกลายเป็นส่วนผสมโลหะและส่วนประกอบแบบท่อที่เคลือบด้วยผงได้อย่างน่าเชื่อถือขนาดไหน

การออกแบบสําหรับเคลือบทิปสําหรับส่วนโลหะที่ซับซ้อน

- รายงานความหนาของเคลือบ การเคลือบผงบดมักเพิ่ม 2 4 มิล 0.05 0.1 มิลลิเมตรต่อพื้นผิวที่เคลือบ เพิ่มความสะอาดที่ฟิล์มสร้างส่งผลต่อการเข้ากันและเรียกเขตไม่มีเคลือบหรือหน้ากากบนภาพวาด โลหะแผ่นที่อนุมัติ

- ออกแบบเพื่อแขวนและปกปิด ให้มีรูหรือตั๊บสําหรับการติดตั้ง เพื่อการแขวนไว้อย่างปลอดภัย และหลีกเลี่ยงช่องที่เงาลึกที่ยากที่จะฉีดอย่างต่อเนื่อง

- ใช้ขอบและรัศมีกลม ขอบคมมักจะดึงเคลือบออกไประหว่างการรักษา แพร่รัศมีเล็ก ๆ อย่างน้อย 0.020 นิ้ว (0.5 มม.) ช่วยให้มีความติดแน่นและลดความเสี่ยงของการฉีก

- ระบายอากาศและระบายน้ํา เพิ่มช่องลุ้นและช่องระบายน้ําในรูท่อหรือส่วนที่ปิดไว้ เพื่อให้อากาศและความชื้นสามารถหลุดไปได้ระหว่างการอบ เพื่อลดการออกก๊าซ

- ระบุการปิดปิดเมื่อจําเป็น จัดลักษณะเส้นใย, ที่นั่งพ่วง, หรือพื้นที่ที่ผูกดินที่ต้องอยู่เปล่า; ใช้เทปหรือพับที่กําหนดเองระหว่างการรักษาก่อนและการเคลือบ

- ตรวจสอบคุณภาพและการติดเชื้อของสับ พาวเดอร์แสดงความบกพร่อง ดังนั้นลดการกระจายของสับและออกแบบเพื่อให้สะอาดเข้าถึงการทําความสะอาดก่อน

อัลลูมิเนียมเหล็ก และสแตนเลส

การเตรียมตัวที่ดีคือสิ่งที่เปลี่ยนสเปรย์ เป็นระบบที่ทนทาน ในสตั๊กรถยนต์, การเคลือบแปลงถูกนําไปใช้ทางเคมีก่อนสีหรือผงเพื่อเพิ่มการป้องกันการกัดกร่อนและการติดต่อบนโลหะ เช่น เหล็กและอลูมิเนียม

| ฐาน | การรักษาก่อนแบบปกติ | รายงานการออกแบบสําหรับการครอบคลุมและการใส่ |

|---|---|---|

| เหล็กอ่อนหรือเหล็กคาร์บอน | การเคลือบแปลงฟอสฟาตเพื่อเพิ่มความติดต่อและป้องกันการเกร่รอก ก่อนเคลือบ | วางแผนขนาดหลุมสําหรับ 2 4 มิลลิลิเมตรการสร้างหนัง, ขอบกลม, และหลีกเลี่ยงกับดักความชื้น. การปฏิบัติเหล่านี้ลดการทํางานต่อเหล็กที่เคลือบด้วยผง |

| อลูมิเนียม | การเคลือบแปลงที่ใช้ซิรคอนิโมนิยมถูกนํามาใช้อย่างแพร่หลายเป็นทางเลือกที่เขียวกว่าบนร่างกายหลายวัสดุและสนับสนุนการติดต่อของสีหรือผง | เมื่อผิวเคลือบอลูมิเนียมเป็นผง, หุบลมลมลมปิดลม, ออกแบบให้มีทางเข้าที่แขวน, และเรียกการปิดสําหรับพื้นที่นําหรือการจับคู่ |

| เหล็กกล้าไร้สนิม | การพ่นเครื่องจักรกลด้วยสื่อคมสร้างโปรไฟลแอนเกอร์ที่จําเป็นสําหรับการติดต่อ; การถักกรดสามารถทํางานได้ แต่ยากที่จะมีและควบคุม ผลิตภัณฑ์ | หากคุณปูเดอร์โค้ทสแตนเลส castings สําหรับสีหรือการระบุตัว ตรวจสอบการติดตามด้วยการทดสอบหลังจากการระเบิดและปิดตัว fits วิกฤติกรรม |

สําหรับสายเคลือบขี้เหล็กและการรักษาก่อนของอลูมิเนียม ความสะอาดอย่างต่อเนื่องก่อนการแปลงเป็นสิ่งจําเป็นเพื่อบรรลุโปรไฟล์แอนเกอร์กลที่แข็งแรงและการผูกพันที่น่าเชื่อถือ

การปิดหน้าและการปกปิดขอบ

- แผนที่ปิดหน้ากากใน CAD และการพิมพ์เพื่อให้ผู้ประกอบการสามารถใช้พัสดุและเทปที่เส้นใย, แผ่นพื้นดิน, หรือการเข้ากันอย่างแน่นต้องอยู่เปล่า

- ให้ความโปรดปรานกับเส้นรัศมีที่กว้างขวางมากกว่าขอบมีด เพื่อช่วยให้หนังห่อและถือที่มุม

- ให้มีส่วนแขวนบนพื้นที่ที่ไม่สําคัญ เพื่อให้หน้าเครื่องสําอางสะอาด

- วางแผนสําหรับช่องทางอากาศและระบายน้ําในท่อ, กล่อง, และกระเป๋าลึก

- ส่วนที่ใช้กันทั่วไปที่ได้รับประโยชน์จากการเคลือบผงในโปรแกรมรถยนต์ ได้แก่ หมุนโลหะแผ่น, สายสาน, หมวกเรือน, และพื้นฐานการปรับแต่งภายใน. สะดวกแบบ เพื่อให้ส่วนประกอบโลหะแผ่นเคลือบด้วยขี้ขุ่นนี้ มีจุดแขวนที่ชัดเจนและแผนหน้ากาก

การเลือก DFM ขนาดเล็ก เช่น แรเอส, ช่องแอร์ และโซนหน้ากากที่ชัดเจน ทําให้เกิดผลผลิตที่มั่นคงมากกว่าการปรับช่วงหลัง

ด้วยการเตรียมตัวของวัสดุและการออกแบบกณิตศาสตร์ที่ใช้ในส่วนต่อไปนี้ จะเปลี่ยนความคิดเหล่านี้ เป็น SOP พร้อมการผลิต พร้อมรายการตรวจสอบการฝึกอบรม และการวางแผนเส้นที่คุณสามารถทํางานได้ในอัตรา

โมบเล็ต SOP การฝึกอบรม และการจัดวางเส้นสําหรับระบบเคลือบขี้ขุ่นที่มีคุณภาพ

ทําเครื่องเคลือบขาวสําหรับอะไหล่รถยนต์? ใช้คู่มือนี้ เพื่อให้ระบบเคลือบขาวของคุณเป็นแบบเดียวกัน ลดความแตกต่าง และให้มีอัตราการตีไม่เป็นเรื่องใหญ่ เมื่อคุณเลือกการเคลือบผงเป็นเส้นทางการเสร็จการที่คุณชอบ ขั้นตอนเหล่านี้ช่วยให้คุณเปิดกับความมั่นใจ

ขั้นตอนการทํางานแบบมาตรฐาน จากการทําความสะอาดก่อนจนถึงการตรวจสอบ

- ทําความสะอาดก่อน เป้าหมาย: การกําจัดน้ํามัน ดิน และออกซิด วิธีการสามารถรวมถึงการลบด้วยมือ ถังจมน้ํา ไม้สเปรย์มือถือ การทําความสะอาดด้วยเสียงฉาย หรือเครื่องล้างสเปรย์หลายระยะ ตรวจสอบความสะอาดด้วยการตรวจสอบง่ายๆ เช่น การตรวจสอบที่ไม่ขาดน้ํา หรือการตรวจสอบที่ใช้ผ้าขาว ดูภาพรวมของวิธีการปรุงปรุงก่อนและวิธีการประเมินความสะอาดในคู่มือ TIGERs Powder Coating Pre-treatment (คํา หมาย ถึง การ ตัดสิน ใจ เลือก วิธี ที่ ไม่ รุนแรง มาก ที่ จะ ทํา ให้ ดิน ของ คุณ หาย ไป ได้ อย่าง น่า เชื่อถือ.)

- การรักษาการแปลง เป้าหมายส่งเสริมความแน่นและความทนทานต่อการกัดกร่อน ตัวเลือกทั่วไปรวมถึงฟอสเฟตเหล็กและฟอสเฟตซิงก์บนโลหะที่สะอาด ควบคุมเวลา อุณหภูมิ เซ็นทรัลและ pH เพื่อรักษาคุณภาพการเคลือบที่คง (หมายเหตุการตัดสินใจ เลือกเคมีตามสารสับสราทและเป้าหมายการเกรด)

- ล้างและแห้ง เป้าหมายป้องกันการนําไปและซากที่บกพร่องการผูกพัน ใช้การล้างให้ดีระหว่างระยะ และแห้งให้หมดก่อนฉีด เพื่อหลีกเลี่ยงความบกพร่อง (หมายเหตุการตัดสินใจเพิ่มความเข้มข้นในการล้างหลังระยะฟอสฟาต)

- การใช้ไฟฟ้าสแตตติก เป้าหมายคือการสร้างภาพยนตร์ กํากับการตั้งค่าปืน การไหลของปืน การติดพื้น และความเร็วสาย ให้ห้องพักสะอาดและตั้งค่า TDS ของขี้ขี้ขุ่น (ข้อตกลงการตัดสินใจ) สอดคล้องความกระชับกระแทกปืนและการไหลผ่านกับกณิตศาสตร์และการเสร็จสิ้นเป้าหมาย)

- ทำให้แข็งตัว เป้าหมายการพัฒนาคุณสมบัติของหนังสุดท้าย เน้นกับอุณหภูมิส่วนและความคงที่ เส้นไฟที่ไม่สมองกันอาจทําให้มีปัญหาเรื่องการเผาหรือสี หากสายพัดรถหยุดกลางวงจร ดังนั้นต้องป้องกันความมั่นคงด้วยพัฟเฟอร์และกฎเริ่มต้น-หยุดที่ชัดเจน (หมายเหตุการตัดสินใจยืนยันการรักษาด้วยการตรวจสอบที่ผู้จัดส่งแนะนํา)

- ปรับความเย็น เป้าหมาย: ปรับความมั่นคงของเคลือบก่อนการใช้ หลีกเลี่ยงการสะสมส่วนร้อนที่อาจทําให้ผิวเสีย

- การตรวจสอบ เป้าหมายปล่อยส่วนที่สอดคล้อง ตรวจสอบการปรากฏตัวและการครอบคลุมตอนนี้ จากนั้นปรับปรุงการทดสอบอย่างเป็นทางการ รายละเอียดในส่วนต่อไป (ข้อตกลงการตัดสินใจ การกักกันกลุ่มที่สงสัยเพื่อการตรวจสอบ)

- รายการตรวจสอบก่อนการบําบัด ประเภทดินที่ระบุ น้ํามัน, โอ๊กไซด์, ควันเชื้อ วิธีทําความสะอาดที่เลือกคือผ้าเช็ดมือ, หมอบ, ไม้สเปรย์, ยูทราซอนิก, หรือเครื่องซักผ้าสเปรย์ คลังเคมีและ pH ถ่ายทอด คุณภาพของน้ํายาเช็ดเช็ดถูกตรวจสอบ การตรวจความสะอาดที่บันทึกไว้ ไม่หยุดน้ํา ผ้าขาว เทป หรือแสงดําตามที่เหมาะสม

- รายการตรวจสอบการปิดหน้า เขตหน้ากากถูกระบุบนลายนิ้วมือ พล็อกและเทปอากาศสูงยืนยัน จุดกดดินที่เข้าถึงและไม่เคลือบ ใบสัญลักษณ์ทนต่อการรักษาก่อนและการรักษา

- ลงทะเบียนการบรรทุกและการรักษาเตาอบ อัตราส่วนและการแก้ไข สถานที่ของเรคและความหนาแน่นของภาระ การรักษาเริ่มต้นและหยุด รายละเอียดการตรวจสอบอัตราอุณหภูมิส่วนหนึ่ง หรือการชี้แจงของพยานต่อ TDS

- การรับส่วนที่เข้า วัสดุและการติดตามชุด ตรวจความเสียหายทางกายภาพ ความสะอาดและคุณภาพของสับ จุดวางอยู่และใช้ได้

- รายงานการตรวจสอบขั้นสุดท้าย ดูดี NG การอ่านความหนาของฟิล์มต่อแผน ส่งเสริมวิธีการติด ทําการจัดวางและลงนามใหม่

หลักการฝึกอบรมผู้ประกอบการ และเส้นทางการรับรอง

ทีมงานจำเป็นต้องเชี่ยวชาญสิ่งใดก่อนเป็นอันดับแรก? หัวข้อสำคัญได้แก่ พื้นฐานการกัดกร่อน ขั้นตอนการเตรียมผิว การปรับค่าพารามิเตอร์ การป้องกันข้อบกพร่อง และวิธีการตรวจสอบคุณภาพ/การทดสอบ หลักสูตรที่จัดเป็นระบบครอบคลุมหัวข้อเหล่านี้สำหรับทั้งผู้ปฏิบัติงานและผู้วางแผน โดยบางหลักสูตรมีเส้นทางการรับรองเป็นผู้ชุบผิว (Certified Coater) เพื่อแสดงถึงความน่าเชื่อถือของกระบวนการ IGP Powder Training ใช้การผสมผสานระหว่างการเรียนในห้องเรียนและการฝึกอบรมภาคสนามเพื่อเร่งการเข้าใจกระบวนการทำผิวแบบผงเคลือบ และรักษาระดับทักษะให้คงที่ตลอดทุกกะการทำงาน

การจัดวางแนวสายการผลิตและการไหลของงานเพื่อให้ระยะเวลาไซเคิลสม่ำเสมอ

มุ่งเป้าไปที่การจัดลำดับขั้นตอนการทำงานแบบเชิงเส้น ได้แก่ การทำความสะอาดเพื่อลดไขมัน → ทำให้แห้ง → ห้องพ่นผง (หรือหลายห้อง) → เตาอบอบแห้ง → ทำให้เย็นและตรวจสอบ โดยมีตัวสำรองงานระหว่างกระบวนการ (WIP buffers) ก่อนห้องพ่นและก่อนเตาอบ สายการผลิตจำนวนมากใช้การผสมผสานระหว่างการเคลือบผงแบบอัตโนมัติและแบบแมนนวล ดังนั้นควรปรับสมดุลจำนวนผู้ปฏิบัติงานกับความเร็วของสายพานลำเลียงและประเภทของผลิตภัณฑ์ เพื่อป้องกันไม่ให้เกิดการหยุดชะงักและการอบเกินเวลา กรณีศึกษาที่เผยแพร่แล้วชี้ให้เห็นว่า การประสานงานที่ไม่ดีระหว่างความเร็วของสายพานลำเลียง แรงงานในการโหลด-ถอดชิ้นงาน และขนาดชิ้นส่วนที่แตกต่างกัน อาจนำไปสู่ปัญหาชิ้นส่วนถูกอบเกินเวลา และผลลัพธ์พื้นผิวที่ไม่ดี การตกแต่งและเคลือบผิว มาตรฐานความหนาแน่นของตะกร้าแขวน ช่วงระยะห่างระหว่างปืนพ่นกับชิ้นงาน และกฎเกณฑ์การเริ่ม-หยุด ควรกำหนดให้ชัดเจน เพื่อรักษาเวลาไซเคิลและความสม่ำเสมอของฟิล์มเคลือบ

เมื่อมีขั้นตอนปฏิบัติมาตรฐาน (SOPs) การฝึกอบรม และการไหลของกระบวนการที่กำหนดไว้อย่างมั่นคง ขั้นตอนต่อไปคือการพิสูจน์ประสิทธิภาพการทำงาน โปรดดำเนินการต่อไปยังส่วนคุณภาพเพื่อเลือกการทดสอบ กำหนดเกณฑ์ผ่าน/ไม่ผ่าน และรักษามาตรฐานคุณภาพของการเคลือบผงในระดับการผลิตขนาดใหญ่

วิธีการควบคุมคุณภาพ และแนวทางการตีความผลลัพธ์

เคยสงสัยไหมว่าทำไมงานเคลือบผิวถึงดูดีแต่กลับใช้งานได้ไม่นาน? แผนควบคุมคุณภาพที่เรียบง่ายและมีระเบียบจะช่วยเชื่อมโยงข้อกำหนดการพาวเดอร์โค้ตของคุณเข้ากับการตรวจสอบประจำวัน เพื่อปกป้องทั้งรูปลักษณ์และความทนทานบนชิ้นงานจริง

การทดสอบที่สำคัญ การยึดเกาะ แรงกระแทก ความต้านทานการกัดกร่อน และความแข็ง

| การทดสอบ | สิ่งที่พิสูจน์ได้ | วิธีดำเนินการ | วิธีอ่านแนวโน้ม |

|---|---|---|---|

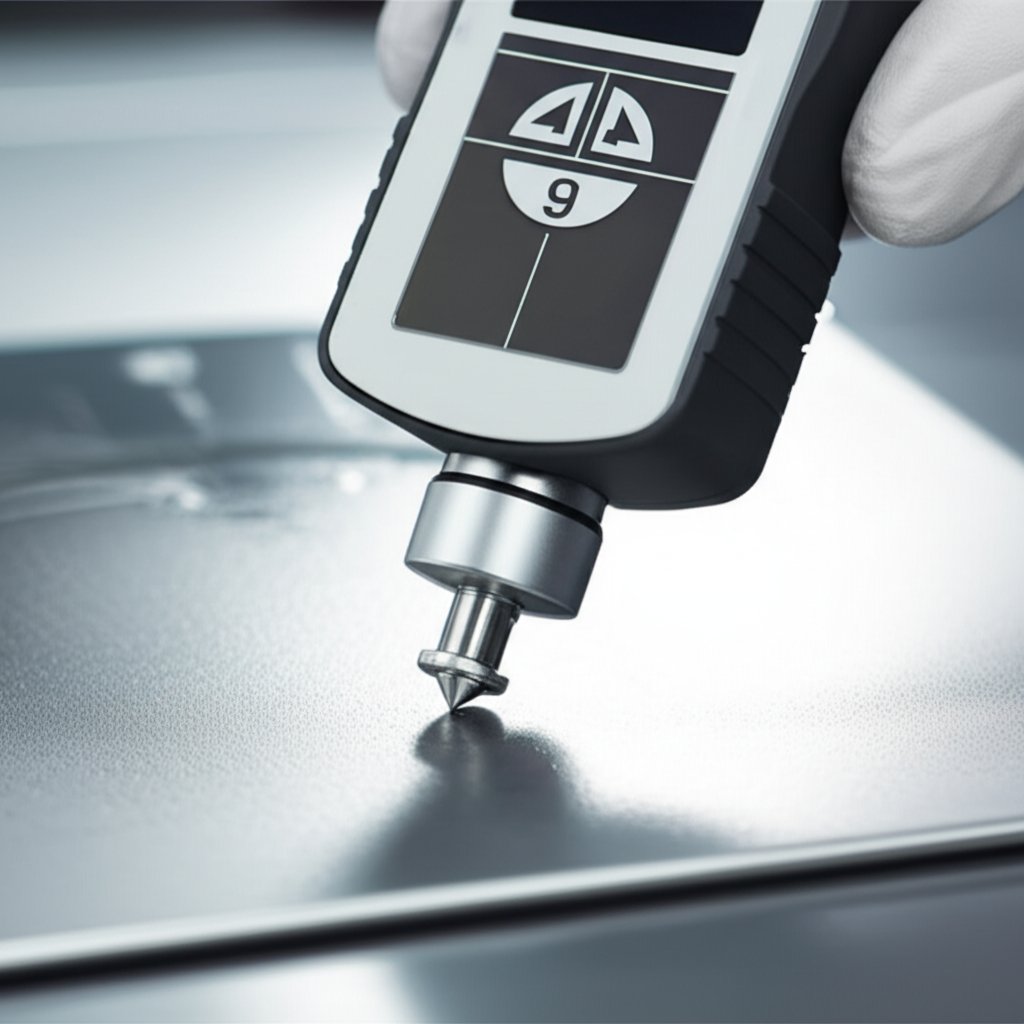

| ความหนาของฟิล์ม DFT | การครอบคลุมและความสม่ำเสมอที่ส่งผลต่อความทนทานของการพาวเดอร์โค้ต | วัดโดยใช้มาตรวัดที่เหมาะสมกับวัสดุพื้นฐานของคุณ | ความแปรปรวนมากบ่งชี้ถึงความเสี่ยงต่อรูปลักษณ์และการป้องกัน |

| การทดสอบการยึดเกาะแบบครอสแฮทช์ | การยึดเกาะของชั้นเคลือบกับโลหะ | ขีดตะแกรง เทปปิด แล้วลอกออก | การลอกน้อยหรือไม่ลอกเลยบ่งบอกถึงการยึดติดที่ดี |

| ตรวจสอบการบ่มด้วยการถูด้วยตัวทำละลาย | ระดับของการบ่ม | ถูด้วย MEK หรืออะซิโตน จำนวนครั้งที่กำหนดแบบไป-กลับ | การนิ่มตัวหรือการถ่ายโอนมากบ่งชี้ว่าบ่มไม่เพียงพอ |

| ความแข็งของดินสอ | ความแข็งผิวและการต้านทานการขีดข่วน | ใช้ดินสอเรียงตามระดับตามวิธีที่กำหนด | ต้องได้ระดับที่ต้องการโดยไม่เกิดการตัดผ่าน |

| ความต้านทานต่อแรงกระแทก | ความต้านทานการแตกร้าวจากแรงกระทำทันที | วิธีการกระแทกโดยตรงและย้อนกลับ | การเคลือบที่หนาเกินไปสามารถลดประสิทธิภาพการทนต่อแรงกระแทกได้ |

| การสัมผัสกับการกัดกร่อน | ประสิทธิภาพของระบบป้องกัน | การทดสอบด้วยละอองเกลือหรือการสัมผัสในสภาพแวดล้อมที่คล้ายกัน | ใช้เป็นการตรวจสอบระบบร่วมกับขั้นตอนการเตรียมพื้นผิวและการอบแห้ง |

| เงา | ลักษณะภายนอกและความสม่ำเสมอ | เครื่องวัดความเงาเทียบกับมาตรฐาน | ความเบี่ยงเบนอาจบ่งชี้ถึงการเปลี่ยนแปลงในการอบแห้งหรือพื้นผิว |

วิธีการเหล่านี้สอดคล้องกับมาตรฐานข้อกำหนดการเคลือบผงที่ใช้กันอย่างแพร่หลาย รวมถึง ASTM D3359 การยึดเกาะ, ASTM B117 การทดสอบละอองเกลือ, ASTM D523 ความเงา, ISO 2409 การยึดเกาะ, ISO 9227 การทดสอบละอองเกลือ และ ISO 1519 ความยืดหยุ่น Houston Powder Coaters .

การวัดความหนาของฟิล์มอย่างถูกต้อง

ผงเคลือบมีความหนาเท่าใด และผงเคลือบควรจะมีความหนาเท่าไรบนชิ้นส่วนของคุณ? คำตอบที่แท้จริงคือ หนาเท่าที่ข้อกำหนดและกระบวนการควบคุมของคุณสามารถรักษาระดับได้ ให้เน้นที่ความหนาของฟิล์มแห้ง (DFT) ซึ่งวัดได้โดยไม่ทำลาย ด้วยวิธีที่เหมาะสมกับวัสดุพื้นฐาน เช่น การเหนี่ยวนำแม่เหล็กไฟฟ้าสำหรับเหล็ก การเหนี่ยวนำแบบกระแสวนสำหรับโลหะที่ไม่ใช่แม่เหล็ก หรืออัลตราโซนิกเมื่อจำเป็น กำหนดช่วง DFT ที่เหมาะสม ปรับเทียบเครื่องวัด และสุ่มตัวอย่างจากพื้นผิวที่มีรูปทรงเรขาคณิตซับซ้อน หลายโปรแกรมยังใช้กฎ 90:10 สำหรับการยอมรับ โดยค่าที่อ่านได้ 90 เปอร์เซ็นต์ต้องตรงหรือเกินค่าปกติ และส่วนที่เหลือจะต่ำกว่า 90 เปอร์เซ็นต์ของค่าปกติไม่ได้ Elcometer

การกำหนดเกณฑ์ผ่าน-ไม่ผ่านตามการประยุกต์ใช้งาน

เริ่มต้นด้วยเอกสาร TDS ของผงเคลือบและแบบแปลนของคุณ จากนั้นตรวจสอบหลักการพื้นฐานสามประการในขั้นตอนการพ่นผงเคลือบ ประการแรก ความหนา DFT อยู่ในช่วงที่กำหนด ประการที่สอง การอบแห้งสมบูรณ์ยืนยันโดยการถูด้วยตัวทำละลาย ประการที่สาม การยึดเกาะโดยวิธีครอสแฮช การตรวจสอบความแข็งด้วยดินสอช่วยเพิ่มความมั่นใจ ตัวอย่างเช่น หลายทีมใช้การถู MEK สองครั้งตามที่กำหนดเพื่อยืนยันการอบแห้ง และมุ่งเป้าไปที่คะแนนครอสแฮชระดับสูงเมื่อการเตรียมพื้นผิวเหมาะสมและการอบแห้งถูกต้องตาม IFS Coatings สำหรับชิ้นส่วนใต้ท้องรถ ควรเพิ่มการทดสอบการกัดกร่อน เนื่องจากการสัมผัสกับถนนมีความรุนแรงมากกว่าชิ้นส่วนตกแต่งภายใน ให้กำหนดเกณฑ์การยอมรับตามการใช้งานจริงและระบบทั้งหมด รวมถึงการเตรียมพื้นผิว วัสดุผงเคลือบ และการอบแห้ง

- แผนการสุ่มตัวอย่าง วัดหลายตำแหน่งต่อชิ้นงานและต่อล็อต โดยเน้นที่รูปทรงเรขาคณิตที่หลากหลาย

- ควบคุมเครื่องมือวัด ปรับเทียบและตรวจสอบศูนย์ก่อนเริ่มกะการทำงาน และบันทึกผลลัพธ์เพื่อการตรวจสอบ

- การติดตามได้ บันทึกล็อต แร็ค จุดตั้งค่าเตาอบ และระยะเวลาในการอบ เพื่อเชื่อมโยงผลลัพธ์กับสาเหตุ

- ตรวจสอบระเบียบวิธีการอบ การทำงานของเตา และโปรไฟล์อุณหภูมิของชิ้นส่วนก่อนเปลี่ยนค่าตั้ง

- การกำหนดลำดับขั้นตอน: กำหนดว่าเมื่อใดที่ปัญหาด้านภาพลักษณ์จะทำให้ต้องดำเนินการทดสอบ DFT การยึดเกาะ หรือการถูด้วยตัวทำละลาย

การควบคุม DFT การตรวจสอบการอบให้สมบูรณ์ และการทดสอบการยึดเกาะ คือสิ่งจำเป็นพื้นฐานที่ขาดไม่ได้สำหรับข้อกำหนดที่มีความแข็งแกร่ง

เมื่อควบคุมคุณภาพได้มั่นคงแล้ว ให้ดำเนินการต่อไปยังด้านความปลอดภัย ความสอดคล้องตามข้อกำหนดด้านสิ่งแวดล้อม และการจัดการของเสีย เพื่อรักษาระบบการผลิตให้สะอาด ปลอดภัย และพร้อมรับการตรวจสอบ ขณะที่คุณทำการเคลือบอย่างต่อเนื่อง

ความปลอดภัย การปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม และการจัดการของเสียสำหรับเทคโนโลยีการพาวเดอร์โค้ทติ้ง

การดำเนินงานอย่างต่อเนื่องและการรักษาความพร้อมสำหรับการตรวจสอบอาจรู้สึกเหมือนการเล่นกลโยนของ ฟังดูซับซ้อนใช่ไหม? ใช้จุดตรวจสอบด้านความปลอดภัยและสิ่งแวดล้อมเหล่านี้เพื่อปกป้องบุคลากร อุปกรณ์ และคุณภาพของพื้นผิวเคลือบ พร้อมทั้งปฏิบัติตามข้อกำหนดทางกฎหมาย

แนวปฏิบัติด้านความปลอดภัยหลักสำหรับตู้พ่นและเตาอบ

- อุปกรณ์ป้องกันส่วนบุคคลและการป้องกันระบบทางเดินหายใจ ปฏิบัติตามข้อกำหนดของ OSHA สำหรับเครื่องช่วยหายใจ การสื่อสารอันตราย การระบายอากาศ และอุปกรณ์ป้องกันส่วนบุคคล และรักษากิจกรรมการทดสอบความพอดีและการฝึกอบรมให้ทันสมัยตามคำแนะนำของ OSHA

- การต่อพื้นดินและควบคุมไฟฟ้าสถิต ต่อสายดินกับวัตถุที่นำไฟฟ้าและบุคลากรทั้งหมดในพื้นที่พ่นสี รักษาระดับความต้านทานที่ 1 เมกะโอห์มหรือต่ำกว่า และควบคุมแหล่งจุดระเบิดตามแนวทางของ NFPA 33

- ระบบล็อกการทำงานของการระบายอากาศ พัดลมดูดควันต้องทำงานทุกครั้งที่มีการพ่นสี และอุปกรณ์พ่นไม่ควรทำงานหากพัดลมยังไม่เปิด เพื่อจำกัดไอระเหยและฝุ่นที่ติดไฟได้ให้อยู่ในพื้นที่พ่นสี

- มาตรการป้องกันอัตโนมัติสำหรับสายการผลิต ใช้อุปกรณ์ตรวจจับเปลวไฟแบบออปติคัลที่ผ่านการรับรอง ซึ่งสามารถตอบสนองได้อย่างรวดเร็ว โดยจะทำให้สายพานลำเลียงหยุดทำงาน ปิดระบบระบายอากาศและระบบพ่นสี รวมทั้งตัดกระแสไฟฟ้าแรงสูง พร้อมติดตั้งปุ่มหยุดฉุกเฉินที่เข้าถึงได้ง่าย

- ความปลอดภัยของเตาอบและพื้นผิวร้อน กำหนดขีดจำกัดอุณหภูมิสูงและการล็อกการทำงานก่อนใช้ความร้อน อบรมทีมงานเกี่ยวกับอันตรายจากภาวะถูกน้ำร้อนลวกและขั้นตอนการเข้าพื้นที่อย่างปลอดภัย หากจำเป็นต้องเข้าไปในเตาอบ

- การทำความสะอาดเพื่อควบคุมฝุ่นที่ติดไฟได้ ป้องกันการสะสมของผงบนชายโครง คาน และพื้น ใช้วิธีดูดฝุ่นที่ได้รับการอนุมัติสำหรับสถานที่อันตราย รักษาพื้นผิวเคลือบผงให้สะอาด และติดป้ายห้ามสูบบุหรี่หรือใช้เปลวไฟเปิด

- ความพร้อมในการรับมือเหตุฉุกเฉิน อบรมเกี่ยวกับการล็อกเอาต์แท็กเอาต์ ตำแหน่งที่ตั้งของอุปกรณ์ล้างตาและปุ่มหยุดฉุกเฉิน เส้นทางอพยพ และการตอบสนองต่อการหกเลอะ ติดแผนการตอบสนองแบบหนึ่งหน้ากระดาษง่ายๆ ไว้ที่บริเวณเคาน์เตอร์พ่นและเตาอบ

การกรองอากาศ การจัดการของเสีย และการทำความสะอาด

- การกรองและการนำกลับมาใช้ใหม่ ให้ระบายอากาศออกและนำกลับมาใช้ใหม่เฉพาะเมื่อมีตัวกรองอนุภาคและเครื่องตรวจวัดไออยู่ในระบบ และตั้งค่าให้แจ้งเตือนและปิดการทำงานการพ่นโดยอัตโนมัติหากความเข้มข้นใกล้ถึงระดับที่ไม่ปลอดภัย การให้ความร้อนแก่อากาศที่นำกลับมาใช้ใหม่ต้องอยู่ด้านท้ายของการกรองและการตรวจสอบ

- การกู้คืนผงและการต่อท่อนำอากาศ รักษาระบบการไหลของอากาศและอุปกรณ์กู้คืน เพื่อให้ผงที่ลอยอยู่ในอากาศถูกจำกัดอยู่ภายในบริเวณเคาน์เตอร์พ่นและระบบกู้คืน รักษาช่องกักเก็บผงกู้คืนให้ต่อสายดินไว้เสมอ

- ทำความสะอาดการหกเลอะ ต้องกำจัดแหล่งจุดระเบิด ใช้เครื่องมือที่ไม่เกิดประกายไฟ และหลีกเลี่ยงการใช้อากาศอัดในการทำความสะอาด เว้นแต่จะทำภายในห้องพ่นหรือพื้นที่ที่มีการระบายอากาศพร้อมเปิดระบบดูดไอเสีย รักษาระบบระบายอากาศให้ทำงานตลอดช่วงเวลาทำความสะอาด

- ความสอดคล้องตามข้อกำหนดด้านของเสียและมลพิษ ต้องจัดเก็บบันทึกการกำจัดของเสีย และปฏิบัติตามระเบียบข้อบังคับที่เกี่ยวข้อง โปรแกรมอุตสาหกรรมยานยนต์ควรจัดทำเอกสารแสดงว่าสายการเคลือบผิวของตนเป็นไปตามข้อกำหนดของสำนักปกป้องสิ่งแวดล้อม (EPA) สำหรับสารมลพิษทางอากาศอันตรายและควบคุมสารอินทรีย์ระเหย (VOC) มาตรฐาน NESHAP จาก EPA สำหรับการเคลือบผิวยานยนต์และรถบรรทุกขนาดเบา .

- น้ำและการเตรียมพื้นผิว ต้องบำรุงรักษาอ่างบำบัดล่วงหน้าและขั้นตอนล้างน้ำ และพิจารณาใช้ระบบน้ำล้างแบบวงจรปิดเมื่อทำได้ เพื่อลดปริมาณน้ำทิ้ง บันทึกผลการตรวจสอบสารเคมีและการเปลี่ยนไส้กรอง

ระบบผงเคลือบสนับสนุนเป้าหมายด้านความยั่งยืนในเรื่อง VOC และ HAP แต่ยังคงจำเป็นต้องมีขั้นตอนความปลอดภัยที่เข้มงวด

ข้อพิจารณาและเอกสารด้านกฎระเบียบ

- SDS และการฝึกอบรม ต้องจัดเก็บคลังข้อมูล SDS ที่ทันสมัย บันทึกการฝึกอบรมการสื่อสารอันตราย และแสดงข้อกำหนดเรื่องอุปกรณ์ป้องกันส่วนบุคคล (PPE) ไว้ ณ จุดที่ใช้งาน

- โปรแกรมด้านระบบทางเดินหายใจ ให้รักษารายการคัดเลือกเครื่องช่วยหายใจ การอนุมัติจากแพทย์ และบันทึกผลการทดสอบความพอดีให้อัปเดตอยู่เสมอ

- การตรวจสอบอุปกรณ์ บันทึกการตรวจสอบระบบล็อกความปลอดภัยของตู้และเตา ประสิทธิภาพการระบายอากาศ การทดสอบเครื่องตรวจจับเปลวไฟแบบออปติคอล การตรวจสอบสปริงเกอร์หรือระบบดับเพลิง และการตรวจสอบความต่อเนื่องของการต่อสายดิน

- บันทึกการบำรุงรักษา ติดตามการบริการระบบหมุนเวียนใหม่ การเปลี่ยนไส้กรอง การปรับเทียบเตา และการบำรุงรักษาพัดลม เพื่อรักษาระดับประสิทธิภาพและลดความเสี่ยง

- เอกสารการจัดการของเสีย เก็บใบแจ้งขนส่งและบันทึกการหกเท ทบทวนวิธีการกำจัดของเสียให้สอดคล้องกับข้อกำหนดในท้องถิ่น

สงสัยไหมว่าสามารถพาวเดอร์โค้ทพลาสติกได้หรือไม่? คู่มือนี้เน้นการใช้สีผงสำหรับโลหะในอุตสาหกรรมยานยนต์ การพาวเดอร์โค้ทพลาสติก หรือการเคลือบพลาสติกใดๆ บนชิ้นส่วนโลหะที่มีชิ้นส่วนที่ไม่ใช่โลหะ จำเป็นต้องมีการทบทวนกระบวนการและความปลอดภัยแยกต่างหากกับผู้จัดจำหน่ายของคุณ หลายทีมมักจะระบุไว้อย่างชัดเจนว่าการพาวเดอร์โค้ทพลาสติกอยู่นอกขอบเขตในการทบทวน PPAP เพื่อหลีกเลี่ยงความสับสน

ด้วยการควบคุมความปลอดภัยและสิ่งแวดล้อม คุณจะพบปัญหาเร็วขึ้น และฟื้นตัวเร็วขึ้น ต่อไปคือ แมตริกซ์แก้ปัญหา เพื่อตรวจหาความบกพร่อง ปรับปรุงการเสร็จ และป้องกันการเกิดใหม่

การ แก้ไข ความ อ่อนแอ และ ซ่อมแซม พาวเดอร์ คอท

เห็นเปลือกส้มหรือรอยค่อนข้างหยาบบนโลหะที่เคลือบด้วยผงหลังจากรักษา? ฟังดูซับซ้อนไหม ใช้เมทริกซ์และการซ่อมแซมที่รวดเร็วนี้ เพื่อแยกตัวสาเหตุที่เกิดจากมัน แก้ไขมันให้เร็ว และป้องกันความบกพร่องที่ซ้ําขึ้น โดยไม่ต้องเดา

แมตริกซ์การวินิจฉัยอาการบกพร่อง สําหรับการแยกตัวสาเหตุรากที่เร็ว

| ข้อบกพร่อง | สาเหตุ ที่ น่า จะ เกิด ขึ้น | กิจกรรมแก้ไขทันที | มาตรการป้องกัน |

|---|---|---|---|

| เปลือกส้มหรือฟิล์มเมล็ด | การสร้างฟิล์มที่ต่ําหรือสูง การติดพื้นที่ไม่ดี การตั้งค่า kV หรือการไหลของปูนผิด | ตรวจสอบพื้นดินและการสัมผัส ปรับ kV และการไหลผ่าน ปรับการสร้างหนัง | ทําความสะอาด racks / hooks, ติดตาม TDS ช่องหนัง, ให้ห้องพักคงที่ |

| กรงฟาราเดย์ มุมบางหรือช่องว่าง | มุมภายในดึงชาร์จออกไป การไหลน้อย ปืนไกลเกินไป | เพิ่มการไหลผ่าน, เป้าหมายช่องว่าง, ปรับปรุงระยะทางปืน-ส่วน, พิจารณาการอุ่นก่อนแสง | ปรับปรุงส่วนสําหรับการเข้าถึง, รักษาอัตราส่วน virgin-to-reclaim, การออกแบบสําหรับการเคลือบ |

| การยอนย้อนหลังในผิวเคลือบขาว | การชาร์จเกินหรือใช้เกิน, kV และไมโครแอมเปอร์สูง, การผ่านที่นาน | ลด kV และไมโครแอมเปอร์ เพิ่มระยะทางปืน | ติดตามกระแสปัจจุบัน, ขั้นตอนโค้ทรูปร่างที่ซับซ้อน, รถไฟสําหรับการสร้างหนังที่สม่ําเสมอ |

| การหลั่งหรือกระแทก | การหลั่งน้ําเกิน, การสะสมปลาย, ปั๊มที่สกัดขาดหรือหลอดหล่อยาว / สับสน, ความชื้นในอากาศ | ทําความสะอาดปลายและไฟฟ้า ติดต่อหลอด, แห้งอากาศ, กําหนดการใหม่กระบวนการหล่อลื่น | ตารางการบำรุงรักษา PM, เครื่องทำให้อากาศแห้ง/ตัวกรอง, เปลี่ยนชิ้นส่วนที่สึกหรอ |

| ความหนาไม่เพียงพอหรือการเคลือบไม่ทั่วถึง | ขั้วลบไม่ดี การตั้งค่าผิด ระยะชั้นวางแคบเกินไป การจัดตำแหน่งชิ้นงานไม่เหมาะสม การเปลี่ยนแปลงของความชื้น | ทำความสะอาดตะขอ ระยะห่างที่ถูกต้อง ปรับอัตราการไหลและจำนวนรอบ ควบคุมสภาพในห้องพ่นสีให้มั่นคง | ตรวจสอบความต่อเนื่องของขั้วลบ มาตรฐานการตั้งค่า และควบคุมสภาพแวดล้อม |

| หยดสีหย่อนหรือหยดน้ำแข็ง | ฟิล์มหนาเกินไปหรือพื้นผิวเริ่มต้นร้อนเกินไปก่อนขั้นตอนการอบแห้ง | ลอกออกแล้วพ่นใหม่ ลดอัตราการไหล หลีกเลี่ยงการให้ความร้อนล่วงหน้ามากเกินไป | ควบคุมความหนาของฟิล์มตามเอกสารข้อมูลเทคนิค (TDS) ใช้หลายรอบพร้อมชั้นบางๆ สำหรับบริเวณที่ต้องการความหนามาก |

| รูเข็มหรือฟอง | แก๊สหรือความชื้นถูกกักอยู่ หรือฟิล์มหนาเกินไป | ลดความหนาของฟิล์ม ปรับค่าเตาอบหรือความเร็วสายการผลิต ตรวจสอบให้แน่ใจว่าชิ้นส่วนแห้งสนิท | ทำให้แห้งอย่างทั่วถึง ตั้งเป้าหมายความหนาของฟิล์มอย่างเหมาะสม และอบให้แข็งตัวอย่างสม่ำเสมอ |

สงสัยไหมว่าเหล็กที่เคลือบผงจะเป็นสนิมไหม? หากพื้นที่ฟาราเดย์หรือขอบเหลือบางหรือไม่มีการเคลือบ พื้นที่เหล่านั้นจะมีแนวโน้มเกิดการกัดกร่อนมากขึ้น ดังนั้นการครอบคลุมจึงสำคัญ IFS Coatings

กระบวนการทำงานซ่อมแซมและเคลือบใหม่ที่รักษาประสิทธิภาพ

- ประเมินความเป็นไปได้ ยืนยันว่าข้อบกพร่องสามารถซ่อมแซมได้โดยไม่กระทบต่อหน้าที่หรือค่าความคลาดเคลื่อน

- เตรียมพื้นผิว กำจัดวัสดุที่หลวมออกด้วยแปรงลวดหรือการขัด ขัดพื้นที่ขรุขระให้เรียบ จากนั้นเป่าหรือล้างฝุ่นออก แล้วทำให้แห้งสนิท

- ปรับเพื่อพ่นชั้นที่สอง ลดกระแสไฟลงเหลือประมาณ 20–40 ไมโครแอมป์ เพิ่มอัตราการไหลของผงประมาณ 10% และเลื่อนปืนพ่นออกไปอีก 1–2 นิ้ว รักษาระยะห่างให้คงที่ พ่นเคลือบพื้นผิว A ทั้งหมดอีกครั้ง แล้วอบตามรอบปกติ ผงบางชนิดจำเป็นต้องขัดเบาๆ เพื่อช่วยให้ชั้นเคลือบยึดติดกันได้ดี Products Finishing .

- ตรวจสอบอีกครั้ง ยืนยันลักษณะภายนอกและการครอบคลุมก่อนปล่อยออก

หากคุณกำลังพ่นสีบนโลหะที่ผ่านกระบวนการพาวเดอร์โค้ตเป็นส่วนหนึ่งของการซ่อมแซม ให้ปฏิบัติตามขั้นตอนเตรียมพื้นผิวและคำแนะนำการขัดเบาๆ เช่นเดียวกัน แนวทางปรับแต่งเหล่านี้เป็นคู่มือเชิงปฏิบัติเกี่ยวกับวิธีการทำพาวเดอร์โค้ตบนโลหะในระหว่างการแก้ไขงาน

มาตรการป้องกันเพื่อความคงทนของพื้นผิวเคลือบ

- การต่อสายดินและความสะอาด รักษาพื้นผิวสัมผัสระหว่างโลหะกับโลหะที่ตะขอและชั้นวางให้อยู่ในสภาพสะอาด จดบันทึกการตรวจสอบการต่อพื้นตามแต่ละกะการทำงาน

- สภาพแวดล้อมและระยะห่าง ควบคุมความชื้นและอุณหภูมิให้อยู่ในช่วงคงที่ จัดการสัดส่วนผงใหม่ต่อผงรีไซเคิล และรักษาระยะห่างที่เหมาะสมระหว่างปืนพ่นกับชิ้นงานเพื่อให้ได้การเคลือบที่สม่ำเสมอ คำแนะนำทั่วไปรวมถึงความชื้นสัมพัทธ์ประมาณ 40% ถึง 60% สภาพการจัดเก็บ/การใช้งานที่ 70° ± 10°F และระยะห่างประมาณ 8–10 นิ้วสำหรับสายการผล้อตอัตโนมัติ หรือ 6–10 นิ้วเมื่อทำด้วยมือ ตามคำแนะนำจากประสบการณ์ในคู่มือข้างต้น

- มาตรฐานการตั้งค่า เปลี่ยนการพ่นพาวเดอร์โค้ตให้อยู่ในค่าคงที่สำหรับ kV, ไมโครแอมป์, อัตราการไหล และลวดลาย โดยจำแนกตามกลุ่มชิ้นส่วน

- สาขาวิชาอุปกรณ์ ป้องกันการสะสมที่ปลายหัวและขั้วไฟฟ้า หลีกเลี่ยงการไหลเกินไป ใช้อากาศอัดแห้ง และเปลี่ยนปั๊มหรือเวนจูรีที่สึกหรอ

- การจัดวางชิ้นส่วน จัดระยะห่างของชิ้นส่วนเพื่อหลีกเลี่ยงการเกิดไฟฟ้าสถิตย์ และจัดทิศทางของรูปร่างที่ซับซ้อนเพื่อให้เข้าถึงได้ง่าย

- ติดตามและเรียนรู้ บันทึกงานแก้ไขตามข้อบกพร่องเพื่อตรวจจับรูปแบบ และทำให้ผลลัพธ์การเคลือบผงมีความเสถียร

ใช้เมทริกซ์นี้และบันทึกงานแก้ไขของคุณเพื่อลดความแปรปรวนทันที จากนั้นนำตัวเลขเหล่านั้นไปใช้ในโมเดลต้นทุนและผลตอบแทนจากการลงทุน (ROI) ถัดไป เพื่อดูว่าข้อบกพร่องที่ลดลงจะเพิ่มอัตราการผลิตและกำไรอย่างไร

กรอบต้นทุนและผลตอบแทนจากการลงทุนสำหรับโครงการยานยนต์

เมื่อ CFO ของคุณถามว่าเส้นทางใดถูกกว่าตลอดอายุโครงการ คุณจะตอบอย่างมั่นใจได้อย่างไร? ใช้โมเดลกลางแบบแยกส่วนนี้เปรียบเทียบต้นทุนระหว่างระบบผงและของเหลวสำหรับการเคลือบยานยนต์จริง โดยไม่ต้องคาดเดา

ปัจจัยต้นทุนที่ต้องพิจารณาเมื่อเปรียบเทียบระบบผงกับของเหลว

| หมวดหมู่ | ตัวอย่างปัจจัยต้นทุน | สิ่งที่ควรบันทึก | แหล่งที่มาของข้อมูล | หมายเหตุ |

|---|---|---|---|---|

| วัสดุ | ผงต่อปอนด์ $, ประสิทธิภาพการถ่ายโอนรอบแรก, อัตราการรีไซเคิลฝุ่นที่ฟุ้งกระจาย, การสูญเสียจากการเปลี่ยนสี | ราคาตามสี, ความหนาของฟิล์มเป้าหมาย, ความเข้ากันได้ในการรีไซเคิล, ของเสียที่คาดว่าจะเกิดขึ้นระหว่างการเปลี่ยนสี | ใบเสนอราคาจากผู้จัดจำหน่ายและเอกสาร TDS, การทดลองไลน์ผลิต | ผงสามารถทำให้เกิดประสิทธิภาพการถ่ายโอนสูงและนำฝุ่นที่ฟุ้งกลับมาใช้ใหม่ได้ ซึ่งช่วยลดของเสียและค่าใช้จ่ายวัสดุที่ PBZ Manufacturing |

| แรงงาน | การทำความสะอาดเบื้องต้น, การปิดบริเวณ, การแขวน, เวลาพ่น, การตรวจสอบ, การแก้ไขงาน | เวลาต่อภารกิจตามประเภทชิ้นส่วน, ระดับการอบรม, การครอบคลุมกะทำงาน | การศึกษาเวลา, การเดินเครื่องตัวอย่าง | การออกแบบเพื่อการเคลือบสามารถลดเวลาการปิดบริเวณและเวลาสัมผัสลงได้ |

| ค่าเสื่อมอุปกรณ์ | ห้องพ่นสี, เตาอบ, เครื่องล้าง, หน่วยรีไซเคิล, เครื่องพ่นผง, โครงแขวน | ค่าใช้จ่ายลงทุนเริ่มต้น อายุการใช้งานที่คาดไว้ แผนการบำรุงรักษา อัตราการใช้งาน | ใบเสนอราคาค่าใช้จ่ายลงทุนเริ่มต้น ตารางบัญชี | เปรียบเทียบเซลล์แบบแมนนวล กับ ระบบพาวเดอร์โค้ตแบบลำเลียงต่อเนื่อง ที่อัตราการผลิตตามที่ตั้งใจ |

| พลังงาน | ความหนาแน่นของการบรรจุเตาอบ รอบการอบแข็ง พื้นผิวก่อนเคลือบให้ร้อน อากาศอัด พัดลม | พลังงานต่อแต่ละชุดหรือต่อชั่วโมง ความเร็วของสายการผลิต จุดตั้งค่าของเตาอบและถัง | มิเตอร์วัดสาธารณูปโภคและใบแจ้งหนี้ บันทึกกระบวนการ | วางแผนการใช้พลังงานตามแต่ละขั้นตอนของกระบวนการ เพื่อหาค่าความเข้มข้นและโอกาสในการประหยัดพลังงานขั้นสูง |

| คุณภาพ | อัตราผลผลิตผ่านครั้งแรก อัตราการแก้ไขงาน อัตราของเสีย ความแปรปรวนของความหนา | แผนภูมิพาเรโตของข้อบกพร่อง ค่าแรงงานในการเคลือบซ้ำ ค่าใช้จ่ายในการลอกออกและประมวลผลใหม่ | ฐานข้อมูลควบคุมคุณภาพ บันทึก NCR | การอบแห้งที่เสถียรและ DFT ต่ำ ช่วยลดงานแก้ไขและปกป้องพื้นผิวเคลือบผงของคุณ |

| การปฏิบัติตามมาตรฐาน | การจัดการของเสีย ตัวกรอง น้ำเสีย และการรายงาน | ค่าใช้จ่ายในการกำจัด ช่วงเวลาเปลี่ยนตัวกรอง การบำรุงรักษาอ่างน้ำยา | บันทึก EH&S บันทึกรับบริการจากผู้ขาย | รวมบริการตัวกรองรีเบลมและการจัดการสารเคมีก่อนเตรียมพื้นผิว |

วิธีกรอกข้อมูลในตารางต้นทุนด้วยข้อมูลจากผู้จัดจำหน่าย

- วัสดุ สอบถามผู้ผลิตสีผงและผู้ให้บริการพ่นสีผงอุตสาหกรรมเกี่ยวกับราคาตามสี ความหนาฟิล์มที่แนะนำ แนวทางการรีเบล และขั้นตอนการเปลี่ยนสี จำลอง FPTE และการรีเบลตามประเภทระบบของคุณ เนื่องจากระบบไซโคลนกับคาร์ทริดจ์มีพฤติกรรมแตกต่างกันในการใช้ประโยชน์ จาก Products Finishing

- กระบวนการและพลังงาน บันทึกอุณหภูมิถังล้าง อุณหภูมิเตาอบแห้งและอบแข็ง รวมทั้งความเร็วสายการผลิต สร้างแผนภาพกระบวนการอย่างง่ายเพื่อจัดเรียงพลังงานนำเข้าให้สอดคล้องกับแต่ละขั้นตอน และประเมินความเข้มข้นต่อชิ้นหรือต่อชั่วโมง พลังงานขั้นสูง .

- แรงงาน จับเวลาการทำความสะอาดเบื้องต้น การปิดบังพื้นผิว (masking) และการพ่นสีต่อครอบครัวชิ้นงาน ระบุจำนวนนาทีที่ใช้ในการเปลี่ยนรุ่นและเวลาทำความสะอาดระหว่างการเปลี่ยนสี

- คุณภาพ ดึงประวัติงานแก้ไขและของเสียตามข้อบกพร่อง เชื่อมโยงข้อบกพร่องกับต้นทุนแรงงาน วัสดุ และความล่าช้า

- การปฏิบัติตามข้อกำหนด เพิ่มรายการของเสีย การเปลี่ยนไส้กรอง และการบำรุงรักษาอ่างลงในแผ่นงาน ใช้ตัวยึดตำแหน่งจนกว่าจะมีใบแจ้งหนี้

เคล็ดลับ เปรียบเทียบผงเคลือบตามต้นทุนต่อพื้นที่หนึ่งตารางฟุตที่นำไปใช้ ไม่ใช่เพียงแค่ดอลลาร์ต่อปอนด์ เนื่องจากคุณสมบัติด้านการใช้งานและการกู้คืนจะเป็นตัวกำหนดค่าใช้จ่ายจริง Products Finishing

การตีความผลกระทบจากการทำงานซ้ำ พลังงาน และอัตราการผลิต

- เปรียบเทียบต้นทุนต่อชิ้นที่อัตราการผลิตของสายการผลิต หากประมาณการสำรองงานระหว่างกระบวนการ (WIP) ต่ำเกินไป จะทำให้ประเมินเวลาอบในเตาและความเข้มข้นด้านพลังงานผิดพลาด

- แยกต้นทุนแรงงานในการบังคับบริเวณเฉพาะ การปรับปรุงเล็กน้อยในดีไซน์ที่ช่วยลดโซนที่ต้องบังคับ อาจให้ผลดีกว่าวัสดุที่ได้ส่วนลดราคา แม้ในปริมาณมาก

- ประเมินพลังงานต่อล็อตเทียบกับการไหลแบบต่อเนื่อง ความหนาแน่นของการโหลดในเตาและการคงตัวของการอบ มักมีผลต่อต้นทุนรวมมากกว่าราคาต่อหน่วย

- จำลองสถานการณ์การผสมสี เปลี่ยนสีบ่อยจะเพิ่มการล้างระบบและเวลาหยุดเครื่อง ควรบันทึกการเปลี่ยนแปลงนี้ในเรื่องการใช้ประโยชน์และแรงงาน

- การใช้ประโยชน์จากความเครียด ประสิทธิภาพการถ่ายโอนในรอบแรกที่สูงขึ้นและระบบการรีไซเคิลที่ได้รับการดูแลรักษาระดับดี จะช่วยลดต้นทุนวัสดุและของเสีย

สร้างการเปรียบเทียบโดยใช้ใบเสนอราคาจริง ข้อมูล TDS และเวลาที่วัดได้ จากนั้นจำลองสถานการณ์สำหรับการใช้งานเคลือบผิวที่สำคัญที่สุดของคุณ ต่อไปให้นำกรอบนี้มาใช้เพื่อจัดทำรายชื่อผู้ร่วมงานที่เหมาะสม และยืนยันความเข้ากันได้ผ่านการทดลองทั้งในสายการผลิตภายในองค์กรและซัพพลายเออร์ที่ได้รับการรับรอง

การเลือกพันธมิตรที่เชื่อถือได้สำหรับงานพาวเดอร์โค้ทติ้งในอุตสาหกรรมยานยนต์

พร้อมที่จะเปลี่ยนสเปกของคุณให้กลายเป็นการผลิตที่มีเสถียรภาพและบรรลุอัตราการผลิตหรือยัง การเลือกซัพพลายเออร์ที่เหมาะสมสำหรับงานพาวเดอร์โค้ทติ้งชิ้นส่วนยานยนต์ ถือเป็นปัจจัยเชิงกลยุทธ์ที่ส่งผลต่อคุณภาพ ความเร็ว และความเสี่ยง ใช้รายการตรวจสอบนี้เพื่อเปรียบเทียบผู้ให้บริการพาวเดอร์โค้ทติ้งสำหรับอุตสาหกรรมยานยนต์อย่างมีเหตุผล โดยไม่ต้องคาดเดา

สิ่งที่ควรพิจารณาเมื่อเลือกพันธมิตรพาวเดอร์เกรดยานยนต์

- ระบบคุณภาพและวินัยในอุตสาหกรรมยานยนต์ ให้ความสำคัญกับความพร้อมตามมาตรฐาน IATF 16949 ความสามารถด้าน APQP และ PPAP รวมถึงหลักฐานการควบคุมความหนา โปรแกรมจำนวนมากต้องการให้ผู้ให้บริการเคลือบส่งผลการศึกษาความสามารถในการควบคุมความหนา 30 ชิ้น ระหว่างการยื่น PPAP ตามคู่มือข้อกำหนดของผู้จัดจำหน่าย Marwood

- ประสบการณ์ การรับรอง ประกันภัย และระยะเวลาดำเนินการ ควรพิจารณาผลงานที่ได้รับการพิสูจน์แล้ว การรับรอง ISO 9001 ประกันภัยความรับผิดต่อความเสียหายของผลิตภัณฑ์ที่ชัดเจน และกำหนดระยะเวลาการดำเนินงานที่แน่นอน เพื่อปกป้องตารางเวลา ตามคำแนะนำการคัดเลือก Keystone Koating

- กระบวนการเตรียมผิวก่อนชุบและการครอบคลุมทางเคมี ยืนยันตัวเลือกการเตรียมผิวในสถานที่ และการสนับสนุนสารเคมีที่คุณต้องการ ตั้งแต่ไพรเมอร์ชนิดอีพ็อกซี่ ไปจนถึงระบบโพลีเอสเตอร์สำหรับใช้ภายนอก สำหรับการพาวเดอร์โค้ตติ้งยานพาหนะ

- การควบคุมการพ่นและการอบแห้ง สอบถามเกี่ยวกับการปรับแต่งเตาอบ มาตรฐานการวางชิ้นงาน ขั้นตอนการเปลี่ยนสี แนวทางปฏิบัติในการนำผงกลับมาใช้ใหม่ และเอกสารขั้นตอนการผลิตชิ้นงานตัวอย่างแรก สำหรับการพาวเดอร์โค้ตติ้งรถยนต์

- ความสามารถในการตรวจสอบ ตรวจสอบเครื่องมือและวิธีการตรวจสอบในสถานที่ สำหรับค่าความหนา (DFT), การยึดเกาะ, ความเงา, การกระแทก และการกัดกร่อน พร้อมเอกสารการสอบเทียบที่ชัดเจน

- อัตราการผลิตตามจังหวะที่คุณกำหนด ตรวจสอบความหนาแน่นของชั้นวาง จำนวนห้องพ่นสี ผลกระทบจากสัดส่วนสีต่างๆ และแผนเปลี่ยนรุ่นผลิตภัณฑ์ที่เชื่อมโยงกับสินค้าแต่ละชนิดของคุณ

- การติดตามย้อนกลับและความสอดคล้อง มาตรฐาน รับประกันความสามารถในการติดตามย้อนกลับของล็อตสินค้า ความพร้อมของเอกสาร PPAP และการควบคุมสารที่ห้ามใช้ให้สอดคล้องกับข้อกำหนดในอุตสาหกรรมยานยนต์

- บรรจุภัณฑ์และการจัดการ กำหนดให้ใช้บรรจุภัณฑ์ที่ป้องกันรอยขีดข่วนได้ดี มีการติดฉลาก และแผนการขนส่งที่รักษาคุณภาพของผิวเคลือบให้สมบูรณ์

จากต้นแบบสู่การผลิตจริง วิธีขยายกำลังการผลิตโดยไม่ต้องเผชิญกับปัญหาที่ไม่คาดคิด

ฟังดูซับซ้อนใช่ไหม แต่จะง่ายขึ้นเมื่อมีทีมงานเดียวกันสนับสนุนทั้งการออกแบบเพื่อการผลิต (DFM) ตัวอย่าง และการผลิตจริง ผู้ให้บริการที่มีศักยภาพครอบคลุมทั้งกระบวนการผลิตโลหะสามารถลดจุดเชื่อมต่อและลดความเสี่ยงด้านระยะเวลาการผลิต เช่น เส้าอี้ ให้บริการต้นแบบอย่างรวดเร็ว การขึ้นรูปโลหะแผ่นและการกลึง พ่นผงเคลือบและกระบวนการตกแต่งผิวอื่นๆ การประกอบ และระบบควบคุมคุณภาพที่ได้รับการรับรองตามมาตรฐาน IATF 16949 ในสถานที่เดียวกัน แนวทางแบบบูรณาการนี้ช่วยให้คุณกำหนดค่าคงที่เกี่ยวกับการจัดวางชั้นวาง ช่วงเวลาอบแข็ง และการควบคุมความหนาได้ตั้งแต่ต้น จากนั้นนำไปใช้ต่อเนื่องในการพ่นผงเคลือบรถยนต์ตามความเร็วสายการผลิต

แผนปฏิบัติการและแหล่งทรัพยากรเพื่อเริ่มต้น

- กำหนดข้อกำหนด ระบุชิ้นส่วน วัสดุพื้นฐาน ช่วงความหนา DFT เป้าหมาย มาตรฐานด้านรูปลักษณ์ แผนการทดสอบ ปริมาณรายปี และระดับ PPAP สำหรับชิ้นส่วนรถยนต์ที่ใช้ผงเคลือบ

- คัดเลือกผู้จัดจำหน่ายเบื้องต้น เปรียบเทียบผู้ให้บริการเคลือบผงโลหะตามมาตรฐานรับรอง อ้างอิงจากอุตสาหกรรมยานยนต์ ตัวเลือกการเตรียมพื้นผิว ห้องปฏิบัติการตรวจสอบ และความสามารถในการรองรับรูปทรงเรขาคณิตของชิ้นงานที่หลากหลาย

- ดำเนินการทดลองตัวอย่าง ขอตัวอย่างชิ้นงานที่เคลือบแล้วพร้อมแผนที่ความหนา โปรไฟล์เตาอบ และรายงานการตรวจสอบ ซึ่งสะท้อนตำแหน่งการแขวนจริงและสีที่ใช้ในงานเคลือบผงสำหรับยานพาหนะ

- ประเมินผลตามอัตราการผลิต เปรียบเทียบอัตราผลผลิตครั้งแรก การจัดการแก้ไขงานซ้ำ เวลาหยุดเครื่องระหว่างเปลี่ยนสี และความรวดเร็วในการตอบสนองเมื่อมีการเปลี่ยนแปลงตารางการผลิต

- คัดเลือกจากศักยภาพและความมีวินัย มอบหมายงานให้กับพันธมิตรที่แสดงให้เห็นถึงการควบคุมกระบวนการที่เสถียร เอกสารที่ชัดเจน และการสื่อสารที่รวดเร็วสำหรับงานเคลือบผงชิ้นส่วนรถยนต์

ด้วยรายการตรวจสอบที่เป็นระบบและการเน้นการทดลองก่อน คุณจะลดความเสี่ยงและได้รับชั้นผิวเคลือบที่สม่ำเสมอและพร้อมสำหรับการผลิตในทุกโครงการ

คำถามที่พบบ่อยเกี่ยวกับการเคลือบผงสำหรับอุตสาหกรรมยานยนต์

1. การเคลือบโลหะที่เป็นมิตรต่อสิ่งแวดล้อมคืออะไร

การพาวเดอร์โค้ตติ้งเป็นกระบวนการเคลือบที่ใช้ผงแห้งซึ่งไม่มีสาร VOC และปราศจากตัวทำละลาย โดยการพ่นผงนี้ด้วยไฟฟ้าสถิตและสามารถนำผงส่วนเกินกลับมาใช้ใหม่ได้ จึงช่วยลดของเสียและให้ชั้นฟิล์มที่ทนทาน เหมาะสำหรับสภาพแวดล้อมในยานยนต์

2. การพาวเดอร์โค้ตติ้งบนโลหะมีอายุการใช้งานนานเท่าใด

อายุการใช้งานขึ้นอยู่กับคุณภาพของการเตรียมพื้นผิว เคมีของผงควบคุมความหนาของฟิล์ม วินัยในการอบชุด และสภาพแวดล้อมที่สัมผัส ชิ้นส่วนภายนอกมักใช้ระบบโพลีเอสเตอร์ที่ทนต่อรังสี UV ในขณะที่ไพรเมอร์และชิ้นส่วนภายในอาจใช้อีพ็อกซี่หรือไฮบริด การควบคุมความหนาของฟิล์มแห้งให้อยู่ในข้อกำหนดและการตรวจสอบการอบชุดและการยึดเกาะระหว่างการผลิต จะช่วยยืดอายุการใช้งานให้นานขึ้น

3. ขั้นตอนพื้นฐานของการพาวเดอร์โค้ตติ้งชิ้นส่วนรถยนต์คืออะไร

ขั้นตอนที่ใช้ได้คือ ทําความสะอาดก่อน, เปลือกแปลง, ล้างและแห้ง, สเปรย์ไฟฟ้าสแตตติก, การรักษาในเตาอบตาม TDS ของผู้จัดส่งขี้ขี้ขี้ขี้ขี้ขี้ขี้ขี้ขี้, เย็นลง และตรวจสอบ ตัวแปรสําคัญประกอบด้วยความแรงกระแทกปืน การไหลของขีดขีดขีด การติดพื้น และความเร็วของสาย ซึ่งควรกําหนดด้วยคําแนะนําของผู้จําหน่าย และการใช้งานของสินค้าแรก

4. ผม ควร ใช้ การ ปก ปก ขาว อะไร สําหรับ ล้อ, หมุน และ ภาย ใน?

ใช้พอลิเอสเตอร์สําหรับส่วนที่เผชิญกับแสง UV เช่นล้อ, epoxy เป็นเครื่องพิมพ์หรือสําหรับพื้นที่ภายในและที่ไม่ใช้แสง UV และไฮบริดเมื่อต้องการคุณสมบัติที่สมดุล สีดําที่มีเนื้อเยื่อเป็นเรื่องปกติสําหรับบราคเกต, โลหะและเส้นเลือดเพิ่มสไตล์สําหรับส่วนที่เห็นได้ และการจัดทําความร้อนสูงถูกประเมินสําหรับห้องเครื่องหรือจุดติดกับไอออกตาม TDS

5. ผมเลือกผู้จําหน่ายอะไหล่รถยนต์สําหรับการเคลือบผงได้อย่างไร?

ให้ความสำคัญกับการเตรียมความพร้อมตามมาตรฐาน IATF 16949 ความสามารถในการทำ PPAP ตัวเลือกการพื้นผิวเบื้องต้น การควบคุมการอบแข็ง และห้องปฏิบัติการตรวจสอบในสถานที่ ขอการเดินเครื่องตัวอย่างพร้อมแผนที่ความหนาและโปรไฟล์เตา จากนั้นเปรียบเทียบอัตราผลผลิตครั้งแรกและการเปลี่ยนรุ่นการผลิตตามอัตราที่กำหนด สำหรับงานต้นแบบแบบบูรณาการไปสู่การผลิตภายใต้หลังคาเดียวกัน ควรพิจารณาพันธมิตรที่พร้อมด้านยานยนต์ เช่น ซาหยี สำหรับบริการแปรรูปโลหะ พ่นผงเคลือบ และสนับสนุนการประกอบ ที่ https://www.shao-yi.com/service

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —