ฟอสเฟตคืออะไร? ประเภท ช่วงเวลาที่ควรใช้แต่ละประเภท และเหตุผล

ฟอสเฟตคืออะไร และทำไมจึงต้องใช้?

ความหมายของฟอสเฟตในการตกแต่งผิวโลหะ

คุณเคยสงสัยไหมว่าทำไมบางชิ้นส่วนรถยนต์ถึงมีอายุการใช้งานยาวนานกว่า หรือทำไมสีถึงยึดเกาะได้ดีบนพื้นผิวโลหะบางชนิด? คำตอบมักอยู่ที่กระบวนการหนึ่งที่เรียกว่า ฟอสเฟตติ้ง โดยสรุป ฟอสเฟตคือการบำบัดทางเคมีแบบแปลงสภาพ ซึ่งจะเปลี่ยนชั้นผิวภายนอกสุดของโลหะ—มักเป็นเหล็กกล้าคาร์บอนหรือเหล็กกล้าผสมต่ำ—ให้กลายเป็นโครงสร้างผลึกที่ยึดเกาะแน่น การเคลือบฟอสเฟต . ชั้นนี้ไม่ใช่สีหรือการเคลือบผิวด้วยโลหะ แต่เป็นพื้นผิวใหม่ที่เกิดจากปฏิกิริยาทางเคมี โดยถูกออกแบบมาเพื่อปรับปรุงความต้านทานการกัดกร่อน การยึดเกาะของสี และคุณสมบัติในการหล่อลื่นในอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมยานยนต์ สกรูและสลักเกลียว เครื่องใช้ไฟฟ้า และอุปกรณ์สำหรับงานสนามน้ำมัน

การเกิดชั้นฟอสเฟตคอนเวอร์ชันโค้ทติ้ง

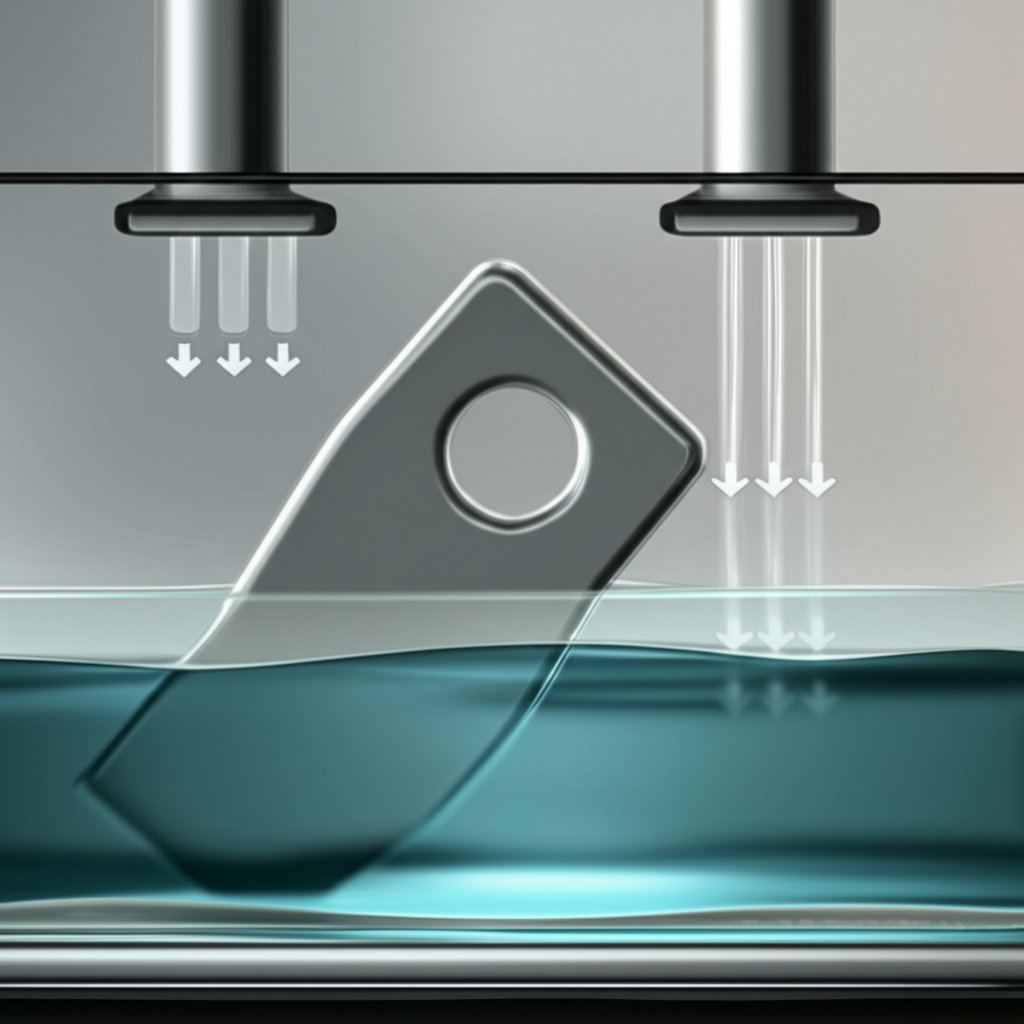

ฟังดูซับซ้อนใช่ไหม? ลองจินตนาการถึงการจุ่มชิ้นส่วนโลหะลงในอ่างพิเศษที่มีกรดฟอสฟอริกและไอออนของโลหะ เช่น สังกะสี เหล็ก หรือแมงกานีส กรดจะทำปฏิกิริยากับผิวโลหะอย่างอ่อนโยน และเมื่อปฏิกิริยาดำเนินไป ก็จะเกิดผลึกฟอสเฟตขึ้นและยึดติดแน่นกับผิวโลหะ สร้างเป็นชั้นผิวที่มีโครงสร้างผลึกขนาดเล็กสม่ำเสมอ ซึ่งเรียกว่า phosphate conversion coating . กระบวนการนี้บางครั้งเรียกว่า phosphatizing และจะถูกปรับสูตรอย่างระมัดระวังขึ้นอยู่กับชนิดของโลหะฐานและคุณสมบัติที่ต้องการ ตัวอย่างเช่น ถึงแม้ว่าเหล็กกล้าจะเป็นวัสดุพื้นฐานที่ใช้บ่อยที่สุด แต่ด้วยสูตรเคมีเฉพาะ ก็สามารถทำการฟอสเฟตได้ทั้งบนอลูมิเนียมและเหล็กที่ชุบสังกะสีแล้ว (ที่มา) .

ประโยชน์และข้อจำกัดที่มีอยู่ในตัว

ทำไมผู้ผลิตถึงเลือกการฟอสเฟตแทนการเตรียมพื้นผิวแบบอื่น ๆ? นี่คือรายการสั้น ๆ ของสิ่งที่คุณจะสังเกตเห็นได้เมื่อใช้การเคลือบฟอสเฟตคุณภาพดี:

- การยึดเกาะของสีดีขึ้นอย่างมาก — สียึดติดได้ดีกว่าและมีอายุการใช้งานยาวนานขึ้น

- ความต้านทานการกัดกร่อนใต้ชั้นเคลือบ — ป้องกันโลหะจากการเป็นสนิมและความเสียหายจากสิ่งแวดล้อม

- ลดการสึกหรอและการติดขัด — โดยเฉพาะสิ่งสำคัญสำหรับสกรู ฟันเฟือง และชิ้นส่วนที่ผ่านกระบวนการขึ้นรูป

- การกระตุ้นพื้นผิวอย่างสม่ำเสมอ — ทำให้มั่นใจได้ว่าการเคลือบในขั้นตอนถัดไปจะมีความสม่ำเสมอ

การฟอสเฟตมักถูกเลือกใช้เนื่องจากมีต้นทุนต่ำ มีความน่าเชื่อถือ และสามารถให้ผลลัพธ์ที่สม่ำเสมอในฐานะชั้นพื้นฐานสำหรับการเคลือบหรือสารหล่อลื่นเพิ่มเติม อย่างไรก็ตาม สิ่งสำคัญคือต้องจำไว้ว่าชั้นเคลือบที่เกิดจากการเปลี่ยนสภาพด้วยฟอสเฟตเพียงอย่างเดียว ไม่สามารถทดแทนชั้นเคลือบกันสนิมแบบเต็มรูปแบบในสภาพแวดล้อมที่รุนแรงได้ ประสิทธิภาพในการป้องกันขึ้นอยู่กับการทำความสะอาดอย่างเหมาะสม การควบคุมอ่างน้ำยาให้ถูกต้อง และการบำบัดหลังกระบวนการ หากขาดสิ่งเหล่านี้ แม้แต่ชั้นฟอสเฟตที่ดีที่สุดก็อาจไม่สามารถตอบโจทย์ตามที่คาดหวังได้

การฟอสเฟตอยู่ในตำแหน่งใดเมื่อเทียบกับกระบวนการเตรียมพื้นผิวอื่น ๆ

ต่างจากสีหรือการชุบโลหะ ฟอสเฟตติ้งเป็นขั้นตอนการแปรสภาพพื้นฐานที่มักเป็นขั้นตอนแรกก่อนการทาสี การพาวเดอร์โค้ท หรือการหล่อลื่น มีความสำคัญอย่างยิ่งในอุตสาหกรรมการผลิตรถยนต์ โดยช่วยให้แผ่นตัวถังและชิ้นส่วนยึดติดสามารถต้านทานการกัดกร่อนได้ดีขึ้น และในชิ้นส่วนเครื่องจักรหรืออุปกรณ์ในสนามน้ำมัน ซึ่งคุณสมบัติเรื่องการหล่อลื่นและการทนต่อการสึกหรอมีความสำคัญ มีเวอร์ชันเฉพาะสำหรับอลูมิเนียมและเหล็กเคลือบสังกะสี แต่โดยทั่วไปแล้วจะใช้กับพื้นผิวเหล็กและเหล็กกล้าเป็นหลัก

ฟอสเฟตติ้งเป็นขั้นตอนการแปรสภาพพื้นฐานที่ทำให้การเคลือบในขั้นตอนถัดไปมีประสิทธิภาพดีขึ้น คงทนยาวนานขึ้น และสามารถเคลือบได้อย่างสม่ำเสมอมากขึ้น

สรุปคือ หากคุณกำลังพิจารณา ฟอสเฟตติ้งคืออะไร สำหรับโครงการถัดไปของคุณ ให้พิจารณาการรักษาผิวแบบกลยุทธ์นี้ ซึ่งจะช่วยเพิ่มประสิทธิภาพให้กับสี สารหล่อลื่น และชิ้นส่วนโลหะเปล่าได้ดียิ่งขึ้น ส่วนต่อไปจะแนะนำประเภทของฟอสเฟตหลัก การควบคุมกระบวนการทีละขั้นตอน เทมเพลตการประกันคุณภาพ การแก้ปัญหาเบื้องต้น และคำแนะนำในการเลือกอย่างชัดเจน—เพื่อให้คุณสามารถเลือกการเคลือบฟอสเฟตที่เหมาะสมกับความต้องการของคุณได้

กระบวนการฟอสเฟตทำงานอย่างไร

สิ่งสำคัญในการเตรียมพื้นผิว

เมื่อคุณเดินเข้าไปในโรงงาน ฟอสเฟต ที่ทันสมัย ขั้นตอนการทำงานอาจดูไฮเทค แต่ขั้นตอนหลักยังคงเป็นไปอย่างมีระเบียบและปฏิบัติได้จริง ทำไมการเตรียมผิวถึงมีความสำคัญมากนัก? เพราะว่าประสิทธิภาพของ ชั้นเคลือบฟอสเฟตบนเหล็ก ขึ้นอยู่กับความสะอาดและสภาพผิวที่พร้อมใช้งานก่อนเป็นอันดับแรก ลองนึกภาพการทาสีลงบนโลหะที่มีคราบน้ำมันและฝุ่น—พื้นผิวจะไม่ยึดเกาะกันเลย นั่นคือเหตุผลที่ทุกขั้นตอน กระบวนการฟอสเฟต เริ่มต้นด้วยการทำความสะอาดและการตรวจสอบอย่างเข้มงวด

- การตรวจสอบก่อนเข้ากระบวนการและระบุสิ่งสกปรก: ตรวจสอบชิ้นส่วนเพื่อหาคราบน้ำมัน สนิม หรือสิ่งสกปรกอื่น ๆ สิ่งนี้ช่วยในการเลือกวิธีการทำความสะอาดที่เหมาะสม และรับประกันว่ากระบวนการจะถูกปรับให้เหมาะกับแต่ละล็อต

- การทำความสะอาดด้วยวิธีทางกลหรือเคมี: สิ่งปนเปื้อนที่ฝังแน่นอาจต้องใช้วิธีพ่นทรายหรือสารทำความสะอาดพิเศษก่อนดำเนินการขั้นตอนต่อไป

- กำจัดไขมันด้วยด่าง: การแช่ในสารด่างร้อนเพื่อกำจัดคราบไขมันและน้ำมันหล่อลื่นจากโรงงาน ซึ่งเป็นขั้นตอนจำเป็นสำหรับการ ฟอสเฟต ผลลัพธ์ (ที่มา) .

- ล้างด้วยน้ำ: การล้างด้วยน้ำช่วยขจัดสารทำความสะอาดที่เหลือตกค้าง ป้องกันปฏิกิริยาที่ไม่ต้องการในขั้นตอนต่อไป

- ขั้นตอนกระตุ้น (ถ้าใช้): กระบวนการบางประเภทใช้การเตรียมผิวก่อนเพื่อส่งเสริมการเกิดผลึกฟอสเฟตที่ละเอียดและสม่ำเสมอ—โดยเฉพาะสำคัญสำหรับชิ้นส่วนที่มีรูปร่างซับซ้อน

ภาพรวมขั้นตอนการแปลงสภาพ

- การประยุกต์ใช้ฟอสเฟต (แบบจุ่มหรือพ่น): ที่นี่คือจุดที่เกิดปฏิกิริยาทางเคมีหลัก ชิ้นส่วนจะถูกจุ่มหรือพ่นด้วยสารละลายฟอสเฟต ซึ่งประกอบด้วยสารประกอบของเหล็ก สังกะสี หรือแมงกานีส การเลือกระหว่างการจุ่มหรือพ่นขึ้นอยู่กับรูปร่างของชิ้นส่วน ขนาดการผลิต และประเภทของ การบำบัดด้วยฟอสเฟต ที่ต้องการ เช่น สังกะสีฟอสเฟต มักใช้กับตัวถังรถยนต์ผ่านสายพานพ่น ในขณะที่ชิ้นส่วนที่ใช้งานหนักอาจต้องผ่านกระบวนการจุ่มเพื่อให้ได้ผิวเคลือบที่ทนทานมากยิ่งขึ้น

- ล้างกลาง (ล้างระหว่างขั้นตอน): หลังจากการทำฟอสเฟต การล้างอย่างทั่วถึงจะช่วยให้มั่นใจว่าไม่มีสารเคมีตกค้างเหลืออยู่ ซึ่งอาจรบกวนการเคลือบในขั้นตอนถัดไป

- การรักษาหลังกระบวนการ/ซีลเลอร์ (ตามความต้องการ): สามารถนำโครเมตหรือซีลเลอร์ที่ไม่มีโครเมตมาใช้เพื่อเพิ่มความสามารถในการต้านทานการกัดกร่อนและการยึดเกาะของสี ควรใช้ตัวแทนการรักษาหลังกระบวนการที่มีเอกสารทางเทคนิคสนับสนุนที่ชัดเจน เพื่อให้มั่นใจถึงประสิทธิภาพที่เสถียร

การอบแห้งและการจัดการ

- การ风แห้ง: ชิ้นส่วนจะถูกทำให้แห้งโดยใช้อากาศร้อน เตาอบ หรือมีดลม เพื่อเตรียมความพร้อมสำหรับการพ่นสีหรือการเก็บรักษา การอบแห้งอย่างเหมาะสมจะช่วยป้องกันคราบน้ำและรักษาระดับชั้นฟอสเฟตให้อยู่ในสภาพสมบูรณ์

- การเคลือบหรือการเก็บรักษาที่ได้รับการป้องกัน: ชิ้นส่วนที่ผ่านการบำบัดแล้วตอนนี้พร้อมสำหรับการพ่นสี การพ่นผงเคลือบ การทาน้ำมัน หรือการเก็บรักษาชั่วคราว การดำเนินการขั้นตอน ฟอสเฟตวอช ให้ผลลัพธ์ที่ดี หมายความว่าโลหะได้รับการเตรียมพื้นผิวเรียบร้อยแล้วสำหรับขั้นตอนถัดไป

ปัจจัยสำคัญและรายการตรวจสอบความพร้อม

ตลอดทั้ง กระบวนการฟอสเฟต , ปัจจัยหลายประการที่กำหนดคุณภาพของการเคลือบผิว

- พื้นผิวที่สะอาด ปราศจากน้ำมัน ก่อนการทำฟอสเฟต

- การควบคุมการคนสารในอ่างอย่างสม่ำเสมอและการควบคุมอุณหภูมิ

- น้ำล้างที่สะอาด ไม่ปนเปื้อนระหว่างขั้นตอน

- ระยะเวลาสั้นที่สุดระหว่างการล้าง การฟอสเฟต และการอบแห้ง

- การเติมสารเคมีลงในอ่างอย่างควบคุมได้ — ปรับเปลี่ยนสารเคมีตามความจำเป็นเพื่อให้ผลลัพธ์สม่ำเสมอ

ก่อนนำชิ้นส่วนไปยังขั้นตอนถัดไป ให้ตรวจสอบว่า:

- ไม่มีรอยขาดของน้ำ (น้ำแผ่เรียบเสมอกันทั่วพื้นผิว)

- ผิวเคลือบฟอสเฟตมีลักษณะด้านสม่ำเสมอ

- ไม่มีคราบดำหรือสิ่งตกค้างที่มองเห็นได้

- ระบายน้ำได้ดี — ไม่มีน้ำขังหรือคราบเป็นทาง

จุดตัดสินใจ: การจุ่ม หรือ การฉีดพ่น, เหล็ก หรือ สังกะสี หรือ แมงกานีส

การเลือกกระบวนการที่เหมาะสมมักขึ้นอยู่กับการออกแบบและวัตถุประสงค์การใช้งานของชิ้นส่วน โดยการจุ่มจะเหมาะกับชิ้นส่วนที่มีน้ำหนักมาก ซับซ้อน หรือเสี่ยงต่อการสึกหรอมาก ขณะที่สายการฉีดพ่นเหมาะกับชิ้นส่วนรูปทรงเรียบง่ายที่ต้องการผลิตจำนวนมาก Iron phosphate มีต้นทุนต่ำและเหมาะสำหรับการเตรียมพื้นผิวสำหรับงานพื้นฐาน สังกะสีฟอสเฟต ถูกเลือกใช้เพื่อการป้องกันการกัดกร่อนที่ดีเยี่ยม ในขณะที่แมงกานีสจะถูกใช้ในกรณีที่ต้องการคุณสมบัติในการหล่อลื่นเป็นสำคัญ หากต้องการค่าพีเอช อุณหภูมิ หรือระยะเวลาจุ่มอย่างแม่นยำ ควรอ้างอิงตามมาตรฐานที่เกี่ยวข้องหรือข้อมูลเทคนิคจากผู้จัดจำหน่าย โดยทั่วไป การดำเนินงานควรให้แน่ใจว่าชิ้นงานเปียกทั่วทั้งหมด ของเหลวในอ่างถูกคนอย่างเพียงพอ และลดช่วงเวลาที่หยุดชะงักระหว่างขั้นตอนต่างๆ ซึ่งเป็นปัจจัยสำคัญที่ช่วยรับประกันคุณภาพ

จำไว้ว่าเป้าหมายของทุก ชั้นเคลือบฟอสเฟตบนเหล็ก คือการสร้างพื้นผิวฐานที่สม่ำเสมอและยึดเกาะได้ดีสำหรับกระบวนการถัดไป ไม่ว่าจะเป็นการพ่นสี พ่นผง หรือเคลือบน้ำมัน ส่วนถัดไปจะช่วยให้คุณเลือกประเภทฟอสเฟตที่เหมาะสมกับการใช้งานของคุณ โดยเปรียบเทียบตัวเลือกเหล็ก สังกะสี และแมงกานีสตามหน้าที่และความต้องการของอุตสาหกรรม

ประเภทของการเคลือบฟอสเฟตและช่วงเวลาที่ควรใช้

เปรียบเทียบเหล็ก เทียบกับ สังกะสี เทียบกับ แมงกานีส แบบเข้าใจง่าย

เมื่อคุณตัดสินใจว่าการเคลือบฟอสเฟตแบบใดเหมาะกับโครงการของคุณมากที่สุด การเปรียบเทียบความแตกต่างหลักๆ ของแต่ละประเภทเคียงข้างกันจะช่วยได้ แต่ละประเภท — เหล็ก ซิงค์ และแมงกานีส — มีข้อดีเฉพาะตัวสำหรับความต้องการในอุตสาหกรรมที่แตกต่างกัน มาดูจุดแข็งและข้อจำกัดเชิงปฏิบัติของแต่ละชนิดกัน:

| ประเภทฟอสเฟต | ฟังก์ชันหลัก | การเคลือบผิวขั้นตอนถัดไปโดยทั่วไป | ความต้านทานการกัดกร่อน (ภายใต้ชั้นสี) | ความต้านทานการสึกหรอ/การหล่อลื่น | อุตสาหกรรม/การใช้งานทั่วไป |

|---|---|---|---|---|---|

| การเคลือบฟอสเฟตเหล็ก | พื้นฐานสำหรับสี การป้องกันการกัดกร่อนระดับปานกลาง | สีของเหลว สีผง | ดี (สำหรับสภาพแวดล้อมที่ไม่รุนแรง) | ต่ำ (ไม่ดูดซับน้ำมัน) | เครื่องใช้ไฟฟ้า แผ่นตัวถังยานยนต์ ชั้นวางของ สินค้าอุปโภคบริโภค |

| การเคลือบฟอสเฟตสังกะสี | พื้นฐานสี รองพื้นป้องกันการกัดกร่อน การขึ้นรูปเย็น | สีเหลว สีผง น้ำมัน แว็กซ์ | ยอดเยี่ยม (ดีที่สุดในกลุ่มฟอสเฟต) | ปานกลาง (ดูดซับสารหล่อลื่นได้ดี) | โครงรถยนต์ อุปกรณ์หนัก น็อตและสกรู การทหาร การก่อสร้าง |

| การเคลือบฟอสเฟตแมงกานีส | การเร่งการสึกหรอ ความลื่น การป้องกันระยะเริ่มต้น | น้ำมัน เรซิน สีอ่อน | ดีมาก (เมื่อเคลือบน้ำมัน) ปานกลาง (เปล่า) | สูง (เหมาะที่สุดสำหรับชิ้นส่วนที่เคลื่อนไหว) | เฟือง แบริ่ง อุปกรณ์ยึดต่อ เครื่องมือในสนามน้ำมัน ชิ้นส่วนภายในเครื่องยนต์ |

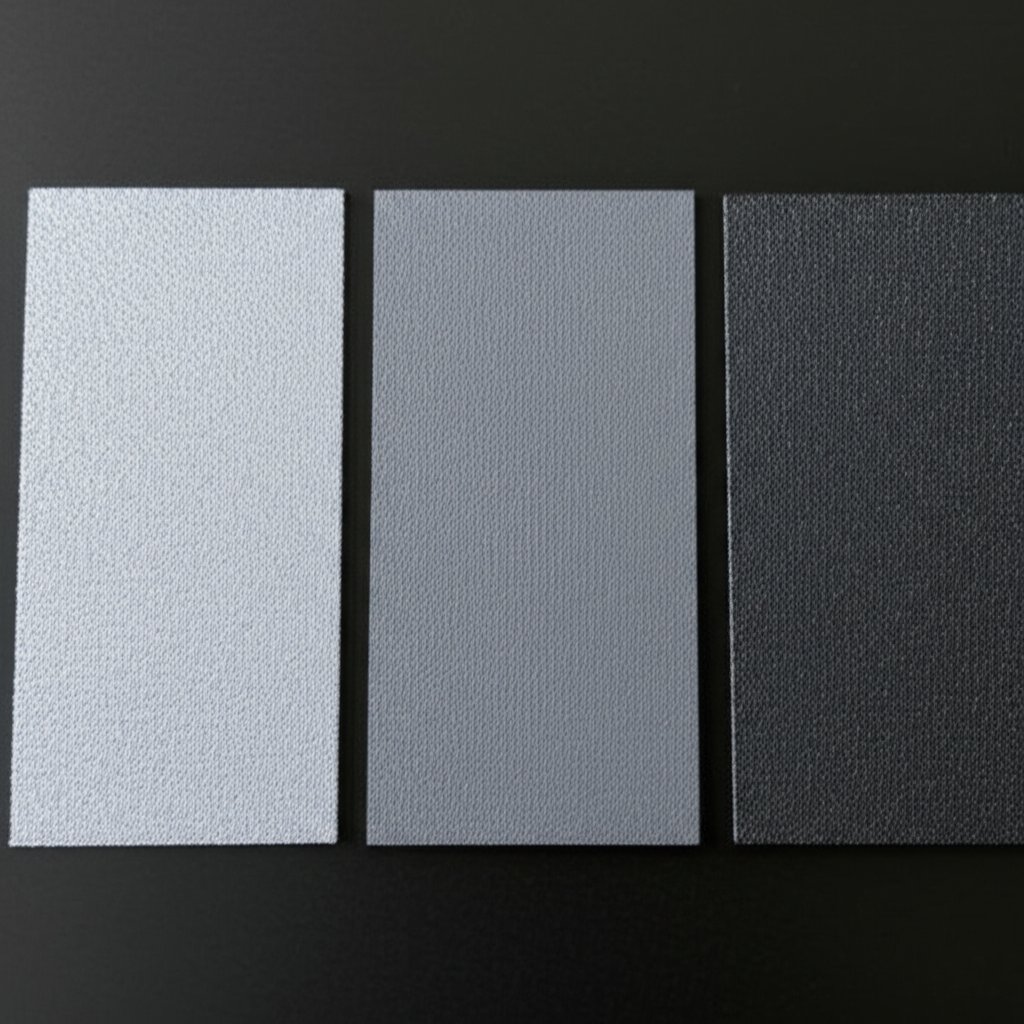

การเลือกน้ำหนักฟิล์มและโครงผลึก

พื้นผิวฟอสเฟตไม่ได้มีคุณภาพเท่ากันทั้งหมด — แม้แต่ในประเภทเดียวกัน คุณจะพบตัวเลือกที่มีความหนาของฟิล์มและขนาดผลึกต่างกัน นี่คือวิธีการเลือกให้เหมาะสมกับการใช้งานของคุณ: การเคลือบฟอสเฟต กับการใช้งานของคุณ:

- เคลือบหนา: เลือกใช้ฟิล์มที่มีน้ำหนักมากกว่าและผลึกหยาบเมื่อต้องการเก็บน้ำมันหรือเรซินได้สูงสุด — เหมาะอย่างยิ่งสำหรับ การเคลือบฟอสเฟตแมงกานีส บนชิ้นส่วนยึดและเฟือง หรืองานหนัก การเคลือบฟอสเฟตสังกะสี สำหรับการขึ้นรูปเย็นและการป้องกันสนิม

- ชั้นเคลือบที่เบากว่าและมีผลึกละเอียด: เลือกใช้วิธีเหล่านี้สำหรับชิ้นส่วนที่มีรูปร่างซับซ้อน หรือเมื่อต้องการพื้นผิวเรียบเนียนที่พร้อมสำหรับการพ่นสี ฟอสเฟตเหล็กและฟอสเฟตสังกะสีแบบเบาเป็นตัวเลือกทั่วไปสำหรับสายพ่นสีที่ต้องการผลผลิตสูง โดยให้ความสำคัญกับลักษณะผิวที่สม่ำเสมอและการยึดเกาะของสีเป็นหลัก

ประสิทธิภาพของชั้นผิวฟอสเฟตไม่ได้ขึ้นอยู่กับเพียงความหนาเท่านั้น แต่ยังรวมถึงโครงสร้างผลึกด้วย ชั้นที่มีผลึกแน่นและละเอียดจะช่วยเสริมการยึดเกาะของสีและความต้านทานการกัดกร่อน ในขณะที่โครงสร้างที่หยาบและเปิดช่วยดูดซับน้ำมันได้ดี ส่งผลให้มีคุณสมบัติหล่อลื่นและป้องกันการสึกหรอได้อย่างยอดเยี่ยม

คำแนะนำเฉพาะอุตสาหกรรม

- ตัวถังรถยนต์ (Body-in-White) และแผ่นเปลือกนอก: การเคลือบฟอสเฟตเหล็กมักใช้เป็นพื้นฐานสีที่คุ้มค่าต้นทุนในสภาพแวดล้อมที่ไม่รุนแรง สำหรับการป้องกันสนิมที่ดียิ่งขึ้น โดยเฉพาะในโครงแชสซี จะนิยมใช้การเคลือบฟอสเฟตสังกะสีมากกว่า

- ชิ้นส่วนยึด เฟือง และชิ้นส่วนเครื่องยนต์: การเคลือบด้วยแมงกานีสฟอสเฟตเป็นทางเลือกที่นิยมสำหรับการขึ้นรูปเบื้องต้น การใช้งานช่วงแรก และเพื่อความลื่น โดยเฉพาะเมื่อชิ้นส่วนจะได้รับการหล่อลื่นด้วยน้ำมันหลังจากการบำบัด คุณมักจะเห็นการเคลือบนี้ในรูปแบบของการเคลือบฟอสเฟตสีดำบนชิ้นส่วนที่เคลื่อนไหวซึ่งมีความสำคัญ

- อุปกรณ์หนักและการทหาร: การเคลือบด้วยสังกะสีฟอสเฟตนิยมใช้เนื่องจากให้การป้องกันการกัดกร่อนใต้ชั้นผิวได้ดีเยี่ยม และสามารถใช้ร่วมกับชั้นเคลือบอื่นๆ ได้หลากหลาย เช่น น้ำมันและขี้ผึ้ง

- เครื่องใช้ไฟฟ้าในบ้านและสินค้าอุปโภคบริโภค: เหล็กฟอสเฟตถูกใช้อย่างแพร่หลายเนื่องจากมีความเรียบง่ายและคุ้มค่า โดยเฉพาะในกรณีที่ไม่จำเป็นต้องการความต้านทานการกัดกร่อนสูงมาก

ควรจดจำไว้ว่า: โครงสร้างโลหะ การขึ้นรูปก่อนหน้า และความสะอาดของพื้นผิว สามารถส่งผลต่อผลลัพธ์ได้มากเท่ากับองค์ประกอบทางเคมีของสารละลายเอง การเคลือบฟอสเฟตแมงกานีส หรือ การเคลือบฟอสเฟตสังกะสี จะประสบความสำเร็จได้น้อยลงหากพื้นผิวฐานไม่ได้รับการเตรียมอย่างเหมาะสม

เลือกใช้ชั้นเคลือบที่หนาและหยาบเมื่อต้องการเก็บน้ำมันหรือต้องการความต้านทานการขูดขีด แต่เลือกใช้การเคลือบที่เบากว่าและมีผลึกละเอียดเมื่อชิ้นส่วนมีรูปร่างซับซ้อน หรือเมื่อลักษณะผิวเคลือบสีมีความสำคัญ

โดยสรุป การเลือกผงฟอสเฟตที่เหมาะสมนั้นขึ้นอยู่กับการจับคู่ระหว่างหน้าที่กับสภาพแวดล้อมและกระบวนการถัดไป ไม่ว่าคุณจะต้องการ ผงฟอสเฟตแมงกานีส เพื่อป้องกันชิ้นส่วนในช่วงเริ่มต้นใช้งาน หรือเคลือบฟอสเฟตเหล็กที่มีต้นทุนต่ำสำหรับสายพ่นสี การเข้าใจความแตกต่างเหล่านี้จะช่วยให้คุณเลือกทางเลือกที่ดีที่สุดสำหรับการใช้งานของคุณ ต่อไปเราจะมาดูกันว่าการเคลือบฟอสเฟตมีปฏิสัมพันธ์กับสีและรองพื้นอย่างไร เพื่อควบคุมการกัดกร่อนระยะยาวและยึดเกาะได้อย่างมีประสิทธิภาพ

การฟอสเฟตเพื่อเพิ่มแรงยึดเกาะของสีและการควบคุมการกัดกร่อน

เหตุใดฟอสเฟตจึงช่วยเพิ่มแรงยึดเกาะของสี

คุณเคยสงสัยไหมว่าทำไมชิ้นส่วนโลหะที่ทาสีบางชิ้นสามารถต้านทานการลอก พอง หรือเป็นสนิมได้นานหลายปี ในขณะที่บางชิ้นกลับเสียรูปอย่างรวดเร็ว ความลับมักอยู่ที่การเตรียมพื้นผิว โดยเฉพาะการใช้ฟอสเฟตติ้ง เมื่อคุณเคลือบผิวด้วยฟอสเฟต จะเกิดเป็นชั้นผลึกขนาดเล็กมากบนพื้นผิวโลหะ ชั้นนี้ไม่ได้มีไว้เพื่อความสวยงามเท่านั้น แต่มันสร้างผลยึดเกาะในระดับจุลภาค ลองนึกภาพยอดเขาและหุบเขาจำนวนนับล้านที่มองเห็นได้ในระดับไมโคร สีรองพื้น เช่น สีรองพื้นสังกะสีฟอสเฟต สามารถซึมเข้าไปในบริเวณเหล่านี้ ยึดติดแน่น และสร้างพันธะที่แข็งแรงกว่ากับโลหะด้านล่าง การยึดเกาะในระดับจุลภาค ร่วมกับพลังงานผิวที่ดีขึ้นของโลหะที่ผ่านการบำบัด ทำให้สีหรือผงเคลือบยึดติดได้อย่างสม่ำเสมอมากขึ้น และทนต่อการหลุดล่อนตามกาลเวลา

ความเข้ากันได้ของสีรองพื้นและการเรียงลำดับขั้นตอน

การใช้ฟอสเฟตฟินิชให้เกิดประโยชน์สูงสุดไม่ใช่แค่เรื่องของการเคลือบเท่านั้น แต่ยังรวมถึงขั้นตอนต่อไปด้วย นี่คือรายการตรวจสอบแนวปฏิบัติที่ดีที่สุดเมื่อเตรียมพื้นผิวสำหรับการทาสีหรือพาวเดอร์โค้ท

- ทำความสะอาดให้ละเอียด: กำจัดน้ำมัน ฝุ่น และคราบสนิมหลวมทั้งหมดก่อนการทำฟอสเฟต

- ถ่ายโอนอย่างรวดเร็วไปยังขั้นตอนการพ่นสี: ย้ายชิ้นส่วนไปยังขั้นตอนการพ่นสีโดยเร็วหลังจากกระบวนการอบแห้ง เพื่อป้องกันการเกิดสนิมฉับพลันหรือการปนเปื้อน

- ไพรเมอร์ที่เข้ากันได้: ใช้ไพรเมอร์ที่ออกแบบมาเพื่อยึดติดกับพื้นผิวที่ผ่านการเคลือบฟอสเฟต เช่น สีรองพื้นสังกะสีฟอสเฟต สำหรับเหล็กกล้า

- การจัดการอย่างระมัดระวัง: หลีกเลี่ยงการสัมผัสหรือทำให้ชั้นฟอสเฟตปนเปื้อนก่อนการพ่นสีหรือพาวเดอร์โค้ท

การฟอสเฟตมีประสิทธิภาพสูงโดยเฉพาะในฐานะการเตรียมพื้นผิวล่วงหน้าสำหรับทั้งการเคลือบของเหลวและพาวเดอร์โค้ท รวมถึงบน โลหะแผ่นเคลือบผง ชั้นฟอสเฟตช่วยป้องกันปัญหา เช่น การปล่อยก๊าซหรือการยึดติดที่ไม่ดี ถ้าหากพื้นผิวสะอาด แห้ง และปิดผนึกอย่างเหมาะสมก่อนทำการเคลือบ

ความจริงเกี่ยวกับการแก้ไขปัญหารอยสนิม: การทาสีทับสนิมและการควบคุมการกัดกร่อน

คุณอาจเห็นผลิตภัณฑ์ที่วางตลาดสำหรับ การทาสีทับสนิม แต่สิ่งที่คุณควรรู้เพื่อผลลัพธ์ที่เชื่อถือได้และยาวนาน: แม้ว่าสีพิเศษบางชนิดจะสามารถห่อหุ้มและชะลอการเกิดสนิมที่มีอยู่เดิมได้ แต่วิธีที่ให้ผลลัพธ์แน่นอนที่สุดคือการขจัดคราบกัดกร่อนที่หลวมออกให้มากที่สุดเท่าที่จะทำได้ ทำความสะอาดพื้นผิวอย่างทั่วถึง จากนั้นจึงใช้ชั้นเคลือบแปรสภาพ เช่น การฟอสเฟต ก่อนการทาสี (Nonpaints) แนวทางนี้ทำให้ระบบสีใหม่ยึดติดกับพื้นฐานที่มั่นคงและทนต่อการกัดกร่อน แทนที่จะยึดติดกับสนิมที่เปราะบาง ซึ่งอาจทำให้พื้นผิวเสียหายในอนาคต

เมื่อพูดถึงสังกะสี หลายคนมักสงสัยว่า สังกะสีชุบกันสนิมได้หรือไม่ ? การชุบสังกะสีให้ชั้นฟิล์มที่ทำหน้าที่เป็นชั้นป้องกันแบบเสียสละ โดยจะทำปฏิกิริยากับออกซิเจนก่อนเหล็กเสมอ อย่างไรก็ตาม วิธีนี้ไม่ใช่ทางแก้ปัญหาถาวร—เมื่อเวลาผ่านไป โดยเฉพาะในสภาพแวดล้อมที่รุนแรงหรือใกล้ทะเล ชั้นสังกะสีจะสึกกร่อนและทิ้งให้เหล็กเสี่ยงต่อการกัดกร่อน สำหรับความทนทานสูงสุด การรวมการเตรียมพื้นผิวด้วยฟอสเฟตสังกะสีเข้ากับพรายเมอร์และชั้นเคลือบด้านบนที่เข้ากันได้ ถือเป็นกลยุทธ์ที่ได้ผลพิสูจน์แล้ว

ความทนทานของชั้นเคลือบขึ้นอยู่กับการเตรียมพื้นผิว—การฟอสเฟตช่วยยกระดับประสิทธิภาพระยะยาว

ความเข้ากันได้กับการเคลือบผง: การหลีกเลี่ยงข้อผิดพลาด

โลหะที่ผ่านการฟอสเฟตเป็นตัวเลือกที่ดีสำหรับการเคลือบผง แต่เฉพาะเมื่อชั้นฟอสเฟตสะอาด ผนึกเรียบร้อย และแห้งสนิทเท่านั้น หากไม่เป็นเช่นนั้น คุณอาจพบปัญหา เช่น การเกิดก๊าซออก (ฟองหรือรูเล็กๆ) หรือการยึดเกาะที่ไม่ดี โลหะแผ่นเคลือบผง , ควรตรวจสอบเสมอว่าพื้นผิวที่ผ่านกระบวนการฟอสเฟตแล้วผ่านการทดสอบการหยดของน้ำ (water-break test) และปราศจากสิ่งปนเปื้อนก่อนนำเข้าเตาอบ ความระมัดระวังเพิ่มเติมนี้จะช่วยให้แน่ใจได้ว่าพื้นผิวเคลือบผงจะมีทั้งความสวยงามและป้องกันการกัดกร่อนได้อย่างมีประสิทธิภาพ

เมื่อมีรากฐานของการฟอสเฟตที่มั่นคงแล้ว คุณสามารถสร้างระบบสีหรือระบบเคลือบผงได้อย่างมั่นใจ ซึ่งจะทนต่อสนิม มีลักษณะภายนอกที่สวยงาม และใช้งานได้นานหลายปี ต่อไปเราจะเจาะลึกถึงหลักสำคัญในการควบคุมกระบวนการและบริหารอ่างสารเคมี เพื่อให้คุณสามารถรักษามาตรฐานผลลัพธ์ที่สม่ำเสมอและมีคุณภาพสูงได้ทุกครั้ง

หลักสำคัญในการควบคุมกระบวนการและบริหารอ่างสารเคมีเพื่อผลลัพธ์การฟอสเฟตที่สม่ำเสมอ

พื้นฐานการตรวจสอบอ่างสารเคมีและการไทเทรต

คุณเคยสงสัยไหมว่าทำไมเหล็กกล้าบางชุดที่ผ่านกระบวนการ ฟอสเฟต จึงมีพื้นผิวเรียบเนียนไร้ที่ติ ในขณะที่อีกชุดหนึ่งกลับไม่ได้ผลลัพธ์ที่ดีเท่ากัน? คำตอบอยู่ที่การควบคุมกระบวนการ การจัดการ กระบวนการเคลือบผ่านการเปลี่ยนแปลงทางฟอสเฟต คือการติดตามตัวแปรที่เหมาะสม และใช้สารเคมี ฟอสเฟต , และตอบสนองต่อการเปลี่ยนแปลงได้อย่างรวดเร็ว ฟังดูซับซ้อนใช่ไหม? มาแยกแยะกันเพื่อให้คุณสามารถรักษาระดับชั้นเคลือบให้มีความสม่ำเสมอและประสิทธิภาพสูง

- การไทเทรตกรดอิสระ/กรดทั้งหมดรายวัน: การไทเทรตอย่างสม่ำเสมอนั้นเป็นแนวป้องกันแรกของคุณ ใช้วิธีการที่ผู้จัดจำหน่ายกำหนดเพื่อวัดค่ากรดทั้งหมด (ความเป็นกรดโดยรวม) และกรดอิสระ (ส่วนที่มีปฏิกิริยา) ตัวเลขเหล่านี้จะบอกคุณว่าอ่างน้ำยาของคุณอยู่ในช่วงที่เหมาะสมหรือไม่สำหรับการสร้างชั้นเคลือบฟอสเฟตสังกะสี zinc phosphate conversion coating หรือ iron phosphate pretreatment .

- การตรวจสอบอุณหภูมิ: อ่างน้ำยาฟอสเฟตทำงานได้ดีที่สุดที่อุณหภูมิสูงและคงที่—มักเกิน 180°F หากอุณหภูมิต่ำเกินไป ปฏิกิริยาจะชะลอตัว; ถ้าร้อนเกินไป คุณอาจเสี่ยงต่อการทำลายผิวโลหะ หรือทำให้เกิดชั้นเคลือบที่ขรุขระและหยาบ

- การตรวจสอบตะกอน: กระบวนการฟอสเฟตทุกชนิดจะผลิตตะกอนเป็นของเสีย ควรตรวจสอบก้นถังและตัวดักตะกอนทุกวัน การสะสมของตะกอนมากเกินไปอาจบ่งชี้ถึงความไม่สมดุลของน้ำยา หรือมีสิ่งปนเปื้อนมากเกินไป

- การตรวจสอบค่าการนำไฟฟ้าของน้ำล้าง: หลังจากโฟสเฟตแล้ว น้ำล้างควรสะอาดและมีค่าการนำไฟฟ้าต่ำ การอ่านค่าสูงอาจบ่งชี้ถึงการพกพาสารเคมีติดมา หรือการล้างไม่เพียงพอ ซึ่งอาจส่งผลต่อขั้นตอนการผลิตในขั้นตอนถัดไป ชั้นเคลือบโฟสเฟต สม่ำเสมอ.

- การบันทึกเวลาในการจุ่มสาร เก็บบันทึกเวลาที่ชิ้นส่วนแต่ละชิ้นใช้ในอ่างสาร เวลาในการจุ่มที่สม่ำเสมอจะช่วยให้มั่นใจได้ถึงความหนาของชั้นเคลือบที่สม่ำเสมอ และโครงสร้างผลึกที่เหมาะสม

| วันที่/กะ | รหัสถัง | อุณหภูมิ | กรดอิสระ/กรดรวม | ตัวเร่ง | สังเกตตะกอน | ค่าการนำไฟฟ้าของน้ำล้าง | การเพิ่มเติม | หมายเหตุ | ตัวย่อ |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 เช้า | ฟอส-1 | 185°F | 6.0/1.0 | โอเค | แสง | ต่ํา | ไม่มี | — | เจเอส |

การเติมสารและควบคุมการไหลลากออก

คุณจะรักษาระดับอ่างน้ำให้อยู่ในจุดที่เหมาะสมได้อย่างไร? โดยเติมสารเข้มข้นตามผลการไทเทรต เรทการผลิต และคุณภาพของฟิล์มที่สังเกตเห็น หากกรดอิสระหรือกรดรวมลดลงต่ำกว่าเป้าหมาย ให้เติมสารที่เหมาะสมเพิ่มเติม ฟอสเฟต หากคุณสังเกตเห็นชั้นเคลือบที่ไม่สม่ำเสมอหรือบางเกินไป ให้ตรวจสอบอุณหภูมิที่ลดลงหรือการลากเอาสารละลายออกมากเกินไป—เมื่อชิ้นงานดึงสารละลายออกจากถังมากเกินไป ระบบเติมสารอัตโนมัติสามารถช่วยได้ แต่แม้แต่การปรับด้วยมือก็ใช้ได้ผล หากคุณบันทึกการเปลี่ยนแปลงและเฝ้าสังเกตแนวโน้ม จำไว้ว่า การเติมสารไม่ใช่แค่การเติมลงไปมากขึ้น แต่เป็นการคืนความสมดุลที่เหมาะสมสำหรับ กระบวนการเคลือบผ่านการเปลี่ยนแปลงทางฟอสเฟต .

แหล่งที่มาของการปนเปื้อนและสัญญาณเตือน

แม้แต่น้ำยาที่จัดการอย่างดีที่สุดก็อาจถูกทำลายจากการปนเปื้อน นี่คือสาเหตุหลักที่ควรระวัง:

- น้ำมันจากกระบวนการทำความสะอาดที่ไม่เพียงพอ ก่อนการทำ iron phosphate pretreatment

- เกลือจากน้ำกระด้างที่อาจตกตะกอนและรบกวนสมดุลทางเคมี

- ผงเหล็กและสิ่งเจือปนจากขั้นตอนการผลิตก่อนหน้า

- การปนเปื้อนข้ามจากสารเคมีก่อนหน้าหรือสารทำความสะอาดที่ไม่เข้ากัน

ควรตรวจสอบและทำความสะอาดถังของคุณอย่างสม่ำเสมอ และปฏิบัติตามคำแนะนำของผู้จัดจำหน่ายเกี่ยวกับการเปลี่ยนสารในอ่างเป็นระยะ เพื่อควบคุมมลพิษให้อยู่ในระดับต่ำ หากคุณสังเกตเห็นการเปลี่ยนแปลงที่ชัดเจนในลักษณะของชั้นเคลือบ เช่น เกิดเป็นหย่อมๆ สีไม่สม่ำเสมอ หรือตะกอนมากเกินไป ควรรีบดำเนินการสอบสวนทันที การบันทึกข้อมูลในสมุดรายวันอย่างต่อเนื่องและการวิเคราะห์แนวโน้มจะช่วยให้คุณสามารถตรวจพบปัญหาก่อนที่จะส่งผลกระทบต่อ ฟอสเฟต ผลผลิตของคุณ

การเชื่อมโยงการควบคุมกระบวนการกับคุณภาพของการเคลือบ

ทำไมต้องลงแรงมากขนาดนี้? เพราะการควบคุมกระบวนการอย่างเข้มงวดจะนำไปสู่โครงสร้างฟิล์มที่สม่ำเสมอ ประสิทธิภาพที่เชื่อถือได้ ชั้นเคลือบโฟสเฟต และปัญหาที่ไม่คาดคิดน้อยลงในขั้นตอนการทาสีหรือขึ้นรูปต่อไป ลองนึกภาพว่าคุณส่งชุดชิ้นส่วนไปทาสี แต่กลับพบว่าการยึดติดไม่ดีหรือผิวเคลือบไม่เรียบเนียน—บ่อยครั้งที่สาเหตุหลักสามารถตามรอยกลับไปยังพารามิเตอร์ที่ขาดหายไปใน กระบวนการเคลือบผ่านการเปลี่ยนแปลงทางฟอสเฟต โดยการใช้รายการตรวจสอบและสมุดบันทึกอ่างที่ระบุไว้ข้างต้น คุณจะเพิ่มโอกาสให้แต่ละชุดผลิตภัณฑ์ประสบความสำเร็จสูงสุด

พร้อมที่จะก้าวต่อไปหรือยัง? ต่อไปเราจะครอบคลุมแม่แบบการตรวจสอบ การรับรอง และการจัดทำเอกสาร—เพื่อให้คุณสามารถยืนยันคุณภาพและรักษาระบบกระบวนการของคุณให้ดำเนินไปได้อย่างถูกต้องทุกครั้ง

เทมเพลตการตรวจสอบ การรับรอง และเอกสารสำหรับคุณภาพฟอสเฟตที่เชื่อถือได้

เกณฑ์การรับรองที่ผู้เขียนสามารถนำไปใช้ได้

เมื่อคุณกำลังบริหารจัดการสายการฟอสเฟต คุณจะทราบได้อย่างไรว่าชิ้นส่วนที่เคลือบด้วย ฟอสเฟต ตรงตามข้อกำหนดทุกครั้ง? เกณฑ์การรับรองที่ชัดเจนและปฏิบัติได้จริงมีความสำคัญอย่างยิ่ง นี่คือตารางปฏิบัติจริงที่คุณสามารถใช้เพื่อมาตรฐานการตรวจสอบคุณภาพสำหรับ เหล็กที่เคลือบฟอสเฟต หรือ อลูมิเนียมที่เคลือบฟอสเฟต การใช้งาน:

| Attribut | หลักเกณฑ์การรับ | วิธีการทดสอบ/อ้างอิง |

|---|---|---|

| ลักษณะ | พื้นผิวด้านสม่ำเสมอ ไม่มีจุดเปลือย ไม่มีคราบดำหรือคราบขาว; สีสม่ำเสมอ (สีเทาถึงดำสำหรับเหล็ก ตามข้อกำหนด) | ตรวจสอบด้วยตาภายใต้ความสว่าง 50 ลูเมน/ฟุตขึ้นไป 2(538 ลักซ์); ดู TT-C-490H, 3.5.1 |

| การยึดติด | เทปไม่สามารถลอกชั้นเคลือบออกได้เกิน 5%; ต้องมีคะแนนอย่างน้อย 4B (การทดสอบด้วยเทป) | ASTM D3359 (การขีดเป็นตาข่าย/ใช้เทป); TT-C-490H, 3.5.6 |

| น้ำหนัก/ความหนาของชั้นเคลือบ | อยู่ในช่วงที่ผู้จัดจำหน่ายหรือสัญญากำหนด (เช่น ช่วงทั่วไป 1.1–11.8 กรัม/ตารางเมตร สำหรับฟอสเฟตสังกะสี และ 0.2–1.0 กรัม/ตารางเมตร สำหรับฟอสเฟตเหล็ก) | การลอกและชั่งน้ำหนักตาม TT-C-490H, A.4.5–A.4.9 หรือ MIL-DTL-16232G, 4.7.3 |

| ความสะอาด | ไม่มีรอยแตกของน้ำ (น้ำแผ่เรียบสม่ำเสมอ); ไม่มีคราบสกปรกหรือการกัดกร่อนที่มองเห็นได้ | ASTM F21/F22 (การทดสอบด้วยน้ำ); TT-C-490H, 3.3.1, 4.7.3.1 |

| การบำบัดหลังกระบวนการ (ถ้าจำเป็น) | มีซีลเลอร์/น้ำมันตามที่ระบุ; ไม่มีคราบตกค้างเกินขนาด | ด้านการมองเห็น/สัมผัส; ใบขั้นตอนของผู้จัดจำหน่าย |

วิธีการตรวจสอบและตัวอย่าง: การวางแผนการประกันคุณภาพเชิงปฏิบัติ

ฟังดูซับซ้อนใช่ไหม? นี่คือรายการตรวจสอบที่สามารถสแกนได้ เพื่อช่วยให้คุณสร้างแผนการตรวจสอบที่มีประสิทธิภาพสำหรับ ฟอสเฟต ชิ้นส่วน ไม่ว่าคุณจะดำเนินการผลิตจำนวนมากหรือกระบวนการผลิตแบบเฉพาะเจาะจง:

- นิยามของล็อต: จัดกลุ่มตามพื้นผิว ประเภทของการเคลือบ และล็อตการผลิตหรือกะ (ดู TT-C-490H, 4.3.2)

- ขนาดตัวอย่าง: ปฏิบัติตามแผนคุณภาพภายในของคุณ แต่โดยทั่วไปควรใช้อย่างน้อยสองตัวอย่างทดสอบต่อล็อตหรือต่อการผลิตรายวัน

- การทดสอบน้ำหนักฟิล์ม: ลอกและชั่งน้ำหนักตัวอย่างทดสอบตาม TT-C-490H, A.4.5–A.4.9 หรือ MIL-DTL-16232G, 4.7.3

- การทดสอบการยึดเกาะ: ใช้การทดสอบด้วยเทปแบบตาข่าย (ASTM D3359) หลังจากการพ่นสี สำหรับ ชั้นเคลือบฟอสเฟตเหล็ก ตรวจสอบว่าสีไม่ลอกหรือแตกร้าว

- ความต้านทานการกัดกร่อน: การทดสอบพ่นเกลือ (ASTM B117) หรือการกัดกร่อนแบบไซเคิล (GMW14872) ตามที่ระบุไว้ในสัญญาหรือแบบร่าง

- การจัดเก็บเอกสาร: รักษารายงานผลการทดสอบ บันทึกค่าของอ่างสารเคมี และรายงานการตรวจสอบสำหรับแต่ละล็อตตาม TT-C-490H, 6.13

สำหรับ อลูมิเนียมที่เคลือบฟอสเฟต โปรดใช้แผ่นทดสอบและข้อกำหนดเฉพาะสำหรับอลูมิเนียมตาม MIL-DTL-5541 หรือ TT-C-490H และบันทึกความเบี่ยงเบนหรือขั้นตอนพิเศษใดๆ ที่เกิดขึ้น

ตัวอย่างคำอธิบายตามข้อกำหนดสำหรับสัญญาและแบบร่าง

ต้องการประโยคสำเร็จรูปสำหรับใบสั่งซื้อหรือแบบร่างครั้งต่อไปของคุณหรือไม่? นี่คือแม่แบบที่คุณสามารถปรับใช้ได้สำหรับการเคลือบฟอสเฟตเหล็กหรือความต้องการทั่วไปอื่นๆ:

จัดทำชั้นเคลือบฟอสเฟตที่เหมาะสมสำหรับใช้เป็นพื้นฐานในการทาสีบนชิ้นส่วนเหล็กกล้าคาร์บอนหรืออลูมิเนียม กระบวนการต้องรวมถึงการทำความสะอาด การล้าง การแปลงสภาพ การล้างอีกครั้ง การรักษาหลังกระบวนการ (หากระบุ) และการอบแห้ง ให้ใช้เหล็กฟอสเฟตหรือสังกะสีฟอสเฟตตามที่ระบุไว้ในแบบแปลน; พื้นผิวของฟิล์มเคลือบต้องสม่ำเสมอ ปราศจากคราบดำหรือบริเวณที่ไม่มีการเคลือบ ตรวจสอบน้ำหนักของการเคลือบและการยึดเกาะตามมาตรฐาน ASTM/ISO ที่เกี่ยวข้อง ต้องจัดเก็บบันทึกการควบคุมกระบวนการและการตรวจสอบสำหรับแต่ละล็อต

มาตรฐานอ้างอิง เช่น ASTM D3359 (การยึดเกาะ), ASTM B117 (การทดสอบพ่นเกลือ), และ TT-C-490H หรือ MIL-DTL-16232G สำหรับเกณฑ์กระบวนการและยอมรับได้ (ดูรายละเอียดเพิ่มเติมใน TT-C-490H) .

แม่แบบเอกสารบันทึกล็อตการผลิตและเอกสารประกันคุณภาพ

การจัดระเบียบอย่างมีระบบถือเป็นหัวใจสำคัญทั้งในด้านความสอดคล้องตามข้อกำหนดและการแก้ปัญหา ต่อไปนี้คือตารางบันทึกล็อตการผลิตแบบง่ายๆ ที่คุณสามารถนำไปใช้กับแต่ละรอบการผลิตของ ฟอสเฟต ส่วน:

| ใบสั่งงาน | หมายเลขชิ้นส่วน | ฐาน | เส้นทางกระบวนการ | รหัสถัง | เวลา (เริ่มต้น/สิ้นสุด) | ผู้ดำเนินการ | ผลลัพธ์/ค่าที่วัดได้ | การจัดเรียง | การดำเนินการด้านความไม่สอดคล้อง |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | เหล็ก | เหล็กฟอสเฟต/พ่น | P1, R1 | 08:00–09:30 | JD | น้ำหนักฟิล์ม: 3.2 กรัม/ตร.ม. 2; การยึดเกาะ: 4B; การตรวจสอบด้วยตา: ผ่าน | ยอมรับ | — |

สำหรับการควบคุมคุณภาพที่ครอบคลุมมากขึ้น คุณสามารถเพิ่มช่องข้อมูลเกี่ยวกับสภาพแวดล้อม คำแนะนำพิเศษ หรือลิงก์ไปยังรูปถ่ายดิจิทัล สำหรับ ฟอสเฟต อลูมิเนียม ให้บันทึกความเบี่ยงเบนของกระบวนการหรือผลการทดสอบพิเศษใดๆ

ด้วยการนำเทมเพลตนี้มาใช้และการอ้างอิงมาตรฐานที่เป็นที่ยอมรับ จะช่วยทำให้กระบวนการตรวจสอบมีความราบรื่น ตรวจสอบได้เร็วขึ้น และมั่นใจได้ว่าทุกขั้นตอน เหล็กที่เคลือบฟอสเฟต หรือชิ้นส่วนอลูมิเนียมตรงตามความคาดหวังของลูกค้า จากนั้นเราจะมาแก้ไขปัญหา—ช่วยให้คุณวินิจฉัยและแก้ไขข้อบกพร่องได้อย่างรวดเร็ว เพื่อให้กระบวนการของคุณดำเนินไปอย่างราบรื่น

การแก้ไขปัญหาข้อบกพร่องและการดำเนินการแก้ไขในเหล็กที่ผ่านกระบวนการฟอสเฟต

การวินิจฉัยข้อบกพร่องจากรูปลักษณะภายนอก

เมื่อคุณเดินเครื่องไลน์ฟอสเฟต แม้แต่ผู้ปฏิบัติงานที่มีประสบการณ์มากที่สุดก็อาจพบกับสิ่งที่ไม่คาดคิด เช่น คราบที่เคลือบไม่ทั่ว หรือสีที่ผิดปกติ หรือสีที่ไม่สามารถยึดเกาะได้ ฟังดูคุ้นเคยไหม มาถอดรหัสอาการต่างๆ เหล่านี้กัน เพื่อให้คุณสามารถ ฟอสเฟต ชิ้นส่วนเหล็กได้อย่างมั่นใจและสม่ำเสมอ ด้านล่างนี้คือตารางการแก้ปัญหาเบื้องต้นที่คุณสามารถใช้ในการวินิจฉัย แก้ไข และป้องกันข้อบกพร่องทั่วไปใน การฟอสเฟตเหล็ก และ แมงกานีส ฟอสเฟต สายการผลิต

| อาการ | สาเหตุที่เป็นไปได้ | ขั้นตอนการแก้ไข | มาตรการป้องกัน |

|---|---|---|---|

| พื้นที่เป็นคราบหรือไม่มีการเคลือบ | การทำความสะอาดไม่ดี (มีน้ำมัน/สนิม), กรดต่ำ, ตัวเร่งปฏิกิริยาหมดฤทธิ์, เวลาในการประมวลผลสั้น, อุณหภูมิต่ำ | ทำความสะอาดชิ้นส่วนใหม่, ตรวจสอบและปรับปรุงองค์ประกอบของสารละลายตามค่าไทเทรตจากผู้จัดจำหน่าย, เพิ่มเวลา/อุณหภูมิ, เพิ่มประสิทธิภาพการกระตุ้นพื้นผิว | ตรวจสอบยืนยันประสิทธิภาพการล้าง, ควบคุมตารางไทเทรตและการตรวจสอบสารละลายให้เข้มงวดขึ้น, รักษาระดับบ่อกระตุ้นให้อยู่ในสภาพเหมาะสม |

| พื้นผิวหยาบคล้ายทราย; ยึดเกาะได้ไม่ดี | อายุการใช้งานของสารละลายมากเกินไป (ตะกอนสูง), กรดอิสระสูง, เวลาในการบำบัดนานเกินไป, การเจริญเติบโตของผลึกหยาบ | กำจัดตะกอน, ปรับอัตราส่วนกรด (FA/TA), ลดระยะเวลาการบำบัด, เติมสารละลายใหม่หากจำเป็น | ตรวจสอบปริมาณตะกอนอย่างสม่ำเสมอ, รักษาระดับ FA/TA ตามช่วงที่ผู้จัดจำหน่ายกำหนด, หลีกเลี่ยงการประมวลผลเกินขนาด |

| เกิดสนิมขาวอย่างรวดเร็ว; ไม่ผ่านการทดสอบพ่นเกลือ | ชั้นฟอสเฟตบาง, การปิดผนึกไม่เพียงพอ, น้ำล้างปนเปื้อน (คลอไรด์/ซัลเฟต) | เพิ่มน้ำหนักการเคลือบ (ปรับแต่งบ่อ, เวลา, อุณหภูมิ), ใช้สารปิดผนึกหลังการบำบัด, ใช้น้ำล้างแบบเดไอออนไนซ์ | ตรวจสอบความหนาของชั้นเคลือบอย่างสม่ำเสมอ ตรวจสอบการทากาวซีลเลอร์ และมั่นใจในความบริสุทธิ์ของน้ำล้าง |

| คราบดำ/เขม่า; จุดสีเหลืองหรือจุดสีเข้ม | กัดกร่อนมากเกินไป สารปนเปื้อนในอ่าง (โลหะหนัก) อ่างร้อนเกินไป การล้างไม่เพียงพอ | เปลี่ยนน้ำล้างใหม่ ควบคุมอุณหภูมิอ่าง ทำให้อ่างบริสุทธิ์ด้วยการกรอง และล้างให้เป็นกลางหลังจากการกัดกร่อน | กำหนดขีดจำกัดการนำไฟฟ้าของน้ำล้าง ตรวจสอบอุณหภูมิอ่าง และหลีกเลี่ยงแหล่งน้ำที่มีการปนเปื้อน |

| การคล้ำของผิวหรือการเจริญเติบโตของผลึกที่ไม่สม่ำเสมอ | อ่างมีสารปนเปื้อน ปริมาณเหล็กสะสมมากเกินไป เศษตะกอนสูง | ถ่ายสารบางส่วน กรองสาร และกำจัดโคลนตามแผนงาน | ติดตั้งระบบกรอง เพิ่มความถี่ในการกำจัดโคลน และตรวจสอบระดับเหล็ก 2+ระดับ |

| สียึดเกาะได้ไม่ดี ฟองพอง หรือลอกออก | น้ำมันตกค้าง การกระตุ้นไม่เพียงพอ การล้างไม่สะอาด ชั้นฟอสเฟตหนาเกินไปหรือหลวม | ตรวจสอบการล้างและการกระตุ้น ยืนยันพื้นผิวปราศจากการหยุดของน้ำ (water-break-free) ปรับแต่งการฟอสเฟต (หลีกเลี่ยงผลึกหยาบ) และปรับปรุงการล้าง | มาตรฐานขั้นตอนการเตรียมพื้นผิว ลดระยะเวลาจนถึงขั้นตอนการพ่นสีให้น้อยที่สุด ตรวจสอบให้แน่ใจว่าการล้างสมบูรณ์ทั่วถึง |

| การเกิดตะกอนหนักอย่างมาก | โหลดสูง การคนต่ำ การเกิดออกซิเดชัน สารเหล็กปนเปื้อนจากกระบวนการพิกลิง | เพิ่มการคน จัดตารางการกำจัดตะกอนอย่างสม่ำเสมอ และควบคุมปริมาณเหล็ก | ปรับมุมแร็คและระบายน้ำให้เหมาะสม รักษามาตรฐานคุณภาพในการพิกลิง ติดตั้งระบบกรอง |

การดำเนินการแก้ไขและป้องกัน

ลองนึกภาพว่าคุณสังเกตเห็นบริเวณที่เคลือบฟอสเฟตสีดำไม่เรียบ ไม่เรียบ หรือสังเกตเห็นคราบสิ่งสกปรกสะสมมากผิดปกติที่ก้นถัง สิ่งที่ควรทำต่อไปคือ อย่าเพียงแค่แก้ปัญหาเฉพาะหน้า—จงบันทึกสาเหตุรากเหง้าไว้ในบันทึกการผลิตแต่ละครั้ง และทบทวนตรรกะการเติมสารของคุณ ปัญหาที่เกิดขึ้นซ้ำๆ ใน กระบวนการฟอสฟอรีไซเซชัน มักเกิดจากขั้นตอนการทำความสะอาดที่มองข้าม การใช้สารละลายที่เสื่อมสภาพ หรือการตรวจสอบที่ไม่สม่ำเสมอ การควบคุมตารางการไทเทรตให้เข้มงวด การตรวจสอบผลการทดสอบน้ำหยด (water-break test) และการให้มั่นใจว่ามีการกวนสารอย่างเหมาะสม จะช่วยให้คุณได้ชิ้นส่วนที่มีปัญหาน้อยลง ฟอสเฟต ชิ้นส่วนโดยที่มีปัญหาน้อยลง

- พื้นผิวเรียบเนียนสม่ำเสมอ—ไม่มีจุดที่เป็นมันเงาหรือจุดที่เปลือยโลหะ

- รูปแบบการระบายน้ำสม่ำเสมอ—ไม่มีรอยเปื้อนหรือแถบคราบ

- ไม่มีปรากฏการณ์น้ำหยด—น้ำควรแผ่เรียบเสมอกันทั่วพื้นผิว

สัญญาณเหล่านี้ยืนยันว่ากระบวนการของคุณกำลังดำเนินไปอย่างถูกต้อง หากพบความผิดปกติ ให้ดำเนินการทันที: ทบทวนขั้นตอนการทำความสะอาด ตรวจสอบองค์ประกอบของสารละลาย และตรวจสอบขั้นตอนการล้าง หากมีปัญหาที่คงอยู่ ให้อ้างอิงเอกสารเทคนิคจากผู้จัดจำหน่ายสำหรับค่าขีดจำกัดเฉพาะ—อย่าคาดเดาตัวเลข หรือปรับเปลี่ยนอะไรโดยไม่มีข้อมูล

เชื่อมโยงข้อบกพร่องกับสาเหตุจากขั้นตอนก่อนหน้า

จงคิดว่าการแก้ปัญหาเปรียบเสมือนการทำงานของนักสืบ ตัวอย่างเช่น หากคุณพบว่าสียึดเกาะได้ไม่ดีหลังจาก แมงกานีส ฟอสเฟต ให้ย้อนกลับไปตรวจสอบกระบวนการของคุณ: ขั้นตอนการทำความสะอาดมีประสิทธิภาพหรือไม่? คุณได้ตรวจสอบคุณภาพของการกระตุ้นพื้นผิวและล้างน้ำหรือยัง? สารละลายในอ่างควบคุมค่าทางเคมีไว้อย่างเหมาะสมหรือไม่? บ่อยครั้งที่สาเหตุรากเหง้าของข้อบกพร่องเกิดขึ้นก่อนหน้านั้น โดยการติดตามอาการและสาเหตุอย่างเป็นระบบ คุณสามารถป้องกันปัญหาที่เกิดซ้ำและรักษาระดับคุณภาพของชิ้นงานให้คงที่ตลอดการผลิตแต่ละครั้ง

ด้วยการใช้วิธีการแก้ปัญหานี้ คุณจะสามารถรักษางานปฏิบัติการของคุณให้ดำเนินไปอย่างราบรื่น การฟอสเฟตเหล็ก และ ไม่เรียบ ในขั้นตอนต่อไป เราจะแนะนำวิธีการเลือกและร่วมมือกับผู้ให้บริการฟอสเฟตสำหรับอุตสาหกรรมยานยนต์ที่มีคุณสมบัติตรงตามมาตรฐาน—เพื่อให้มั่นใจได้ว่าชิ้นส่วนทุกชิ้นจะพร้อมสำหรับขั้นตอนการตกแต่งสุดท้าย

การเลือกผู้ร่วมมือด้านฟอสเฟตสำหรับอุตสาหกรรมยานยนต์

เมื่อใดควรจ้างภายนอกสำหรับการฟอสเฟตชิ้นส่วนยานยนต์

ลองนึกภาพว่าคุณกำลังเร่งโครงการยานยนต์ใหม่ — มีกำหนดเวลาที่เข้มงวด ข้อกำหนดที่เคร่งครัด และไม่มีที่ว่างให้เกิดข้อผิดพลาด คุณควรพิจารณาจ้างภายนอกสำหรับงานฟอสเฟตติ้งเมื่อใด? คำตอบมักขึ้นอยู่กับขนาดการผลิต ข้อกำหนดด้านคุณภาพ และความสามารถของสายการผลิตภายในองค์กรของคุณในการส่งมอบผลลัพธ์ที่สม่ำเสมอและเป็นไปตามมาตรฐานอุตสาหกรรมยานยนต์ หากคุณต้องการใบรับรอง IATF 16949 การรวมกระบวนการตัดแต่ง/ตกแต่งพื้นผิว หรือระยะเวลาดำเนินการที่รวดเร็วสำหรับงานต้นแบบและการผลิตจำนวนมาก คู่ค้าเฉพาะทางสามารถช่วยให้คุณบรรลุเป้าหมายได้อย่างมั่นใจในขั้นตอนการพาวเดอร์โค้ทติ้ง

สิ่งที่ควรสอบถามจากคู่ค้าที่มีคุณสมบัติสำหรับอุตสาหกรรมยานยนต์

ฟังดูซับซ้อนใช่ไหม? ไม่จำเป็นต้องเป็นเช่นนั้น นี่คือรายการตรวจสอบคำถามที่ควรตั้งไว้และเกณฑ์สำคัญเพื่อช่วยแนะนำการค้นหาผู้ให้บริการฟอสเฟตติ้งที่เชื่อถือได้สำหรับชิ้นส่วนโลหะยานยนต์:

- การรับรอง: ผู้ให้บริการมีการรับรอง IATF 16949 สำหรับการจัดการคุณภาพในอุตสาหกรรมยานยนต์หรือไม่?

- ความสามารถแบบบูรณาการ: พวกเขาสามารถดำเนินการตัดแต่ง กลึง ฟอสเฟตติ้ง และพาวเดอร์โค้ทติ้งในสายการผลิตเดียวกันได้หรือไม่?

- การควบคุมกระบวนการ: พวกเขาตรวจสอบองค์ประกอบของน้ำยาชุบ การเคลือบผิว และการจัดเก็บบันทึกกระบวนการอย่างไร

- PPAP/การติดตามย้อนกลับ: พวกเขามีเอกสารขั้นตอนการอนุมัติชิ้นส่วนการผลิตแบบเต็มรูปแบบ (PPAP) และสามารถติดตามย้อนกลับเป็นล็อตได้หรือไม่

- ความเข้ากันได้กับสายการทาสี: พื้นผิวฟอสเฟตของพวกเขาจะสามารถทำงานร่วมกับระบบสีหรือระบบพาวเดอร์โค้ตด้านล่างของคุณได้อย่างราบรื่นหรือไม่

- การผลิตตัวอย่าง: มีการผลิตตัวอย่างนำร่องและตัวอย่างเพื่อยืนยันคุณสมบัติสำหรับการรับรองหรือไม่

- รายงานการตรวจสอบและการทดสอบ: คุณสามารถตรวจสอบข้อมูลการยึดติด การกัดกร่อน และความสม่ำเสมอ (ASTM/ISO) ได้หรือไม่

- ระยะเวลาดำเนินการและความยืดหยุ่น: พวกเขาสามารถปรับตัวต่อการเปลี่ยนแปลงด้านการออกแบบหรือคำสั่งซื้อเร่งด่วนได้เร็วเพียงใด

การจัดทำรายชื่อผู้จัดจำหน่ายเบื้องต้น: ใครที่ควรพิจารณา

นี่คือวิธีการจัดโครงสร้างรายชื่อผู้จัดจำหน่ายของคุณสำหรับบริการฟอสเฟตในอุตสาหกรรมยานยนต์ โดยเน้นทั้งตัวเลือกภายในประเทศและระดับโลก เริ่มต้นจากผู้ให้บริการที่แสดงระบบคุณภาพที่มั่นคง การผสานกระบวนการขั้นสูง และประวัติการส่งมอบงานที่เชื่อถือได้ในภาคอุตสาหกรรมยานยนต์

| ผู้ให้บริการ | จุดเด่นหลัก | การรับรอง | ศักยภาพทั่วไปในอุตสาหกรรมยานยนต์ |

|---|---|---|---|

| บริการฟอสเฟตโลหะสำหรับยานยนต์ของ Shaoyi | ฟอสเฟตแบบกำหนดเอง พร้อมเคลือบผงขั้นตอนสุดท้าย การผลิตครบวงจรตั้งแต่ขั้นตอนการขึ้นรูป/กลึง/ตกแต่ง รวมถึงการทำต้นแบบอย่างรวดเร็ว | IATF 16949 | แชสซี บูช แหวนยึด ผลิตจำนวนมาก ผลิตเป็นชุดเล็ก และการทำต้นแบบ |

| Cleveland Phosphating | ฟอสเฟตสำหรับยานยนต์และอุตสาหกรรม พร้อมการสนับสนุนในพื้นที่ | ISO 9001, เฉพาะอุตสาหกรรม | แผ่นตัวถัง, อุปกรณ์ยึดตรึง, ชิ้นส่วน OEM |

| Parker Rust Proof of Cleveland | ฟอสเฟตแบบเดิม, Parker Rust Proof, การเคลือบด้วยน้ำมันและขี้ผึ้ง | เฉพาะอุตสาหกรรม | อุปกรณ์ยึดตรึง, ฮาร์ดแวร์, แชสซี |

| American Metal Coatings | การพ่นผงเคลือบบนสายการผลิตจำนวนมาก, สังกะสีและแมงกานีสฟอสเฟต, การเคลือบด้วยไฟฟ้า (e-coat) | ISO 9001 | ยานยนต์, เครื่องใช้ไฟฟ้าในบ้าน, อุปกรณ์หนัก |

การเลือกชนิดฟอสเฟตให้เหมาะสมกับการใช้งาน

ไม่ใช่ทุกโครงการที่ต้องการชั้นผิวฟอสเฟตแบบเดียวกัน สำหรับการยึดเกาะของสีและการป้องกันการกัดกร่อนที่ดีขึ้นบนแผ่นตัวถังหรือขาแขวน สังกะสีฟอสเฟตมักเป็นตัวเลือกหลัก แต่หากอุปกรณ์ยึดตรึง ฟันเฟือง หรือบูชของคุณต้องการความลื่นหรือการป้องกันระหว่างการใช้งานเบื้องต้น แมงกานีสฟอสเฟตจะเป็นทางเลือกที่เหมาะสม ควรตรวจสอบยืนยันการเลือกนี้ด้วยการผลิตตัวอย่างก่อน—พิจารณาความเข้ากันได้กับการพ่นผงเคลือบ, การยึดเกาะของสี และผลการทดสอบการกัดกร่อน ก่อนดำเนินการผลิตเต็มรูปแบบ

การเลือกพันธมิตรด้านฟอสเฟตติ้งที่เหมาะสมนั้นเกี่ยวข้องมากกว่าเพียงแค่ราคา—ควรมองหาองค์กรที่มีระบบคุณภาพได้รับการพิสูจน์แล้ว มีความสามารถในการตกแต่งผิวแบบบูรณาการ และพร้อมที่จะดำเนินการผลิตตัวอย่างที่สอดคล้องกับข้อกำหนดจริงของคุณ

ด้วยการใช้วิธีการที่เป็นระบบเช่นนี้ คุณจะลดความไม่คาดคิดต่างๆ และมั่นใจได้ว่าชิ้นส่วนยานยนต์ของคุณจะพร้อมสำหรับกระบวนการถัดไปทุกขั้นตอน ตั้งแต่การขึ้นรูปด้วยแรงกดไปจนถึงการพ่นผงเคลือบในสายการผลิตขั้นสุดท้าย สำหรับรายละเอียดเพิ่มเติมเกี่ยวกับศักยภาพแบบครบวงจรของ Shaoyi ซึ่งรวมถึงการทำต้นแบบอย่างรวดเร็วและการฟอสเฟตติ้งเฉพาะทางสำหรับอุตสาหกรรมยานยนต์ โปรดดูที่ หน้าบริการ ขอใบเสนอราคาเปรียบเทียบและทดลองผลิตเสมอ เพื่อค้นหาทางเลือกที่เหมาะสมที่สุดสำหรับความต้องการของโครงการคุณ

คำถามที่พบบ่อยเกี่ยวกับการฟอสเฟตติ้ง

1. การฟอสเฟตติ้งมีจุดประสงค์อะไร

การฟอสเฟตทำให้ผิวของเหล็กหรือโลหะอื่นๆ เปลี่ยนเป็นชั้นฟอสเฟตผลึก ซึ่งช่วยเพิ่มความต้านทานการกัดกร่อน ปรับปรุงการยึดเกาะของสี และลดการสึกหรอ โดยทั่วไปใช้กันอย่างแพร่หลายในอุตสาหกรรมยานยนต์ อุปกรณ์ยึดตรึง และเครื่องใช้ไฟฟ้า เพื่อให้มั่นใจว่าชั้นเคลือบจะมีอายุการใช้งานยาวนานและทำงานได้ดียิ่งขึ้น

2. มีกี่ประเภทของการฟอสเฟต และมีอะไรบ้าง

ประเภทหลักๆ ได้แก่ การฟอสเฟตเหล็ก การฟอสเฟตสังกะสี และการฟอสเฟตแมงกานีส โดยการฟอสเฟตเหล็กมีต้นทุนต่ำ เหมาะสำหรับฐานสีพื้นฐาน ส่วนการฟอสเฟตสังกะสีให้การป้องกันการกัดกร่อนและการยึดเกาะของสีที่ดีเยี่ยม ขณะที่การฟอสเฟตแมงกานีสมีความเหมาะสมสำหรับการหล่อลื่นและการใช้งานที่เกิดการเสียดสี เช่น ในเฟืองและอุปกรณ์ยึดตรึง

3. กระบวนการฟอสฟาไทเซชันคืออะไร

ฟอสฟาไทเซชัน หรือกระบวนการฟอสเฟต ประกอบด้วยการทำความสะอาดผิวโลหะ การเคลือบด้วยสารละลายฟอสเฟต (โดยการจุ่มหรือพ่น) การล้างน้ำ และบางครั้งอาจมีการปิดผิวเพิ่มเติม ซึ่งกระบวนการนี้จะสร้างชั้นเคลือบฟอสเฟตที่สม่ำเสมอ เพื่อเตรียมผิวโลหะสำหรับการพ่นสีหรือการบำบัดขั้นต่อไป

4. การฟอสเฟตสามารถใช้กับโลหะอื่นนอกจากเหล็กได้หรือไม่

ได้ แม้ว่าการฟอสเฟตจะนิยมใช้กับเหล็กกล้าคาร์บอนและเหล็กกล้าผสมต่ำเป็นหลัก แต่ด้วยสารเคมีเฉพาะทาง ทำให้สามารถเคลือบฟอสเฟตได้อย่างมีประสิทธิภาพบนอลูมิเนียมและเหล็กชุบสังกะสี ซึ่งช่วยขยายการใช้งานไปยังอุตสาหกรรมต่างๆ ได้หลากหลายมากขึ้น

5. ฉันจะเลือกชนิดของการเคลือบฟอสเฟตที่เหมาะสมกับการใช้งานของฉันได้อย่างไร

การเลือกขึ้นอยู่กับหน้าที่และความสภาพแวดล้อมของชิ้นส่วน: ใช้เหล็กฟอสเฟตสำหรับสภาพแวดล้อมทั่วไปและพื้นฐานการทาสี เปลือกสังกะสีฟอสเฟตสำหรับความต้านทานการกัดกร่อนที่ดีขึ้นและการยึดเกาะของสี และแมงกานีสฟอสเฟตสำหรับชิ้นส่วนที่ต้องการความลื่นหรือการป้องกันการสึกหรอ การปรึกษากับผู้ให้บริการที่มีคุณสมบัติเหมาะสมจะช่วยให้ได้การเคลือบที่เหมาะสมที่สุดกับความต้องการของคุณ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —