คู่มือประเภทแม่พิมพ์ตัดขึ้นรูปสำหรับยานยนต์ที่จำเป็น

สรุปสั้นๆ

แม่พิมพ์ขึ้นรูปอุตสาหกรรมยานยนต์เป็นเครื่องมือเฉพาะทางที่จำเป็นสำหรับการตัดและการขึ้นรูปแผ่นโลหะให้กลายเป็นชิ้นส่วนยานยนต์ที่มีความแม่นยำ ประเภทหลักจะจัดตามระดับความซับซ้อนในการทำงาน: แม่พิมพ์สถานีเดียว เช่น แม่พิมพ์แบล็งกิ้งหรือแม่พิมพ์คอมพาวด์ ซึ่งทำได้เพียงหนึ่งปฏิบัติการต่อหนึ่งจังหวะของเครื่องกด และเหมาะกับชิ้นส่วนที่เรียบง่ายและปริมาณการผลิตต่ำ ส่วนแม่พิมพ์หลายสถานี ได้แก่ แม่พิมพ์พรอสเกรสซีฟและแม่พิมพ์ทรานสเฟอร์ สามารถดำเนินการหลายขั้นตอนต่อเนื่องกันในเครื่องกดเดียวกัน ทำให้มีประสิทธิภาพสูงสำหรับการผลิตชิ้นส่วนที่ซับซ้อนและปริมาณมาก

พื้นฐาน: แม่พิมพ์ขึ้นรูปอุตสาหกรรมยานยนต์คืออะไร

แม่พิมพ์ขึ้นรูปอัตโนมัติเป็นเครื่องมือความแม่นยำที่ใช้ในกระบวนการขึ้นรูปโลหะ เพื่อตัด ขึ้นรูป และดัดแปลงแผ่นโลหะให้เป็นชิ้นส่วนเฉพาะสำหรับยานพาหนะ โดยทำงานภายในเครื่องอัดขึ้นรูปภายใต้แรงดันสูง แม่พิมพ์ทำหน้าที่เหมือนแม่พิมพ์หล่อ ที่ขึ้นรูปโลหะให้เป็นทุกอย่างตั้งแต่แผงตัวถังขนาดใหญ่และประตู ไปจนถึงขาแขวนขนาดเล็กซับซ้อน และชิ้นส่วนโครงสร้างต่างๆ กระบวนการนี้เป็นพื้นฐานสำคัญของการผลิยานยนต์สมัยใหม่ ซึ่งช่วยให้สามารถผลิตชิ้นส่วนได้จำนวนมากเหมือนกันทุกประการ ด้วยความแม่นยำและความสามารถในการทำซ้ำที่ยอดเยี่ยม

กลไกการดำเนินการคือการวางแผ่นโลหะไว้ระหว่างสองส่วนของแม่พิมพ์ จากนั้นเครื่องตัดด้วยแรงกดจะใช้แรงอันมหาศาล ทำให้โลหะเปลี่ยนรูปร่างตามแบบของแม่พิมพ์ การกระทำนี้สามารถตัดโลหะหรือขึ้นรูปโลหะให้เป็นชิ้นส่วนสามมิติได้ สิ่งที่แตกต่างกันอย่างชัดเจนระหว่างกระบวนการทั้งสองประเภทนี้มีความสำคัญมาก โดยกระบวนการตัดรวมถึงขั้นตอนต่างๆ เช่น การตัดชิ้นงาน (blanking) เพื่อตัดรูปร่างภายนอก และการเจาะ (piercing) เพื่อเจาะรู ในขณะที่กระบวนการขึ้นรูปประกอบด้วยการดัด การดึง (stretching metal into a cavity) และการตอกเหรียญ (coining) ชิ้นส่วนยานยนต์เพียงชิ้นเดียวอาจต้องผ่านกระบวนการเหล่านี้หลายขั้นตอนจึงจะแล้วเสร็จ

ความสำคัญของแม่พิมพ์ตัดขึ้นรูปในอุตสาหกรรมยานยนต์นั้นไม่อาจพูดเกินจริงได้ มันช่วยให้ผู้ผลิตสามารถผลิตชิ้นส่วนที่มีน้ำหนักเบาแต่มีความแข็งแรงได้อย่างรวดเร็ว ซึ่งเป็นสิ่งจำเป็นต่อการบรรลุเป้าหมายการผลิต และรับประกันความปลอดภัยและสมรรถนะของยานพาหนะ ตามที่ผู้เชี่ยวชาญด้านการผลิตได้อธิบายไว้ที่ Alsette แต่ละแม่พิมพ์ถูกออกแบบมาเพื่อผลิตชิ้นส่วนเฉพาะเจาะจง เพื่อให้มั่นใจว่าทุกชิ้นส่วนจะตรงตามค่าความคลาดเคลื่อนทางมิติอย่างเข้มงวด ซึ่งจำเป็นต่อการประกอบยานพาหนะอย่างไร้รอยต่อ

ประเภทหลัก: แม่พิมพ์แบบสถานีเดียว เทียบกับ แม่พิมพ์แบบหลายสถานี

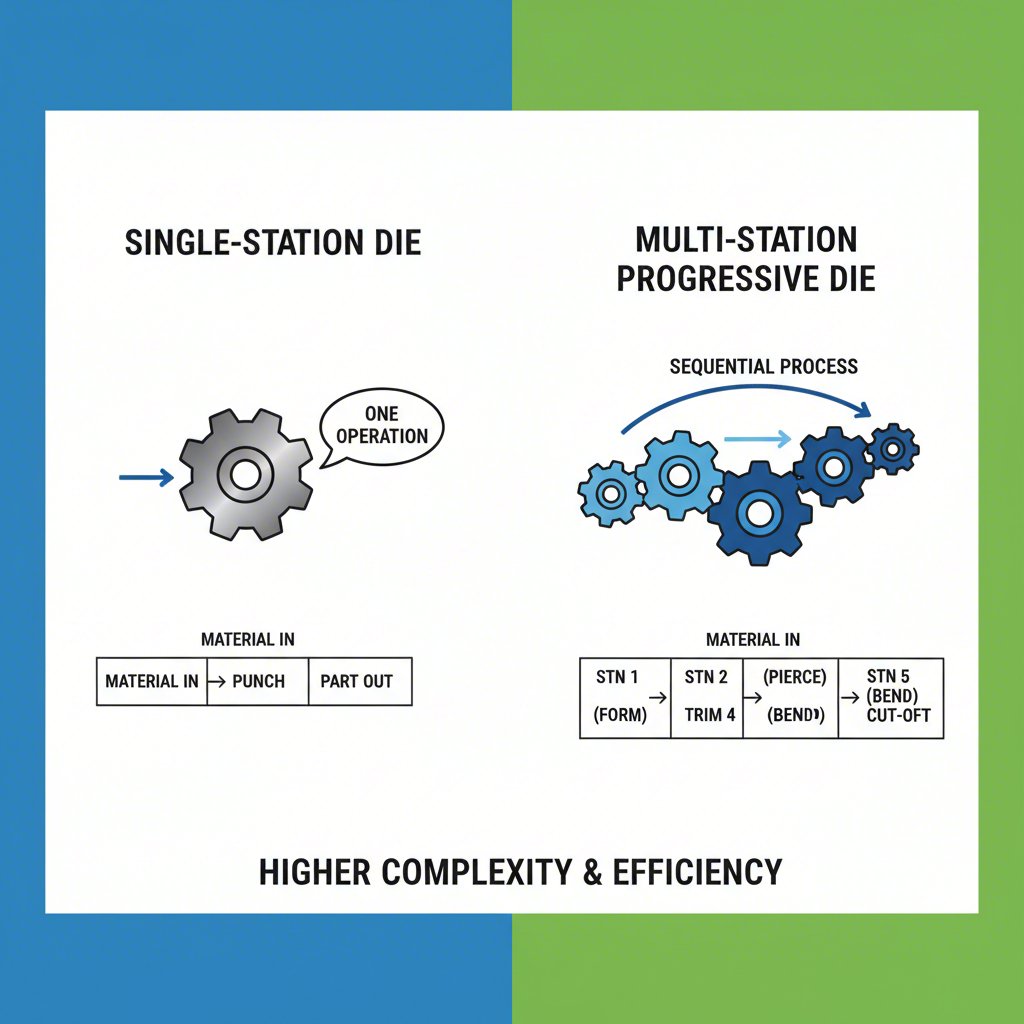

แม่พิมพ์ขึ้นรูปถูกจัดแบ่งออกเป็นสองประเภทหลักตามโครงสร้างการทำงาน ได้แก่ แม่พิมพ์แบบสถานีเดียวและแม่พิมพ์แบบหลายสถานี ความแตกต่างพื้นฐานนี้กำหนดลักษณะของกระบวนการผลิต ประสิทธิภาพ และความเหมาะสมกับชิ้นส่วนชนิดต่างๆ การเข้าใจการจัดประเภทนี้จะช่วยสร้างกรอบความเข้าใจที่ชัดเจนเกี่ยวกับประเภทแม่พิมพ์ที่เฉพาะเจาะจงมากยิ่งขึ้น ซึ่งใช้ในกระบวนการผลิต

เครื่องพิมพ์เครื่องเดียว หรือเรียกว่า เครื่องพิมพ์เครื่องเดียว ทําการทํางานเฉพาะหนึ่งครั้งต่อการพิมพ์ ตัวอย่างเช่น เครื่องพิมพ์หนึ่งอาจถูกตั้งขึ้นด้วยเครื่องพิมพ์ที่เปลืองเพื่อตัดรูปร่างแรก และส่วนที่เกิดขึ้นก็จะจําเป็นต้องถูกย้ายไปยังเครื่องพิมพ์อื่นด้วยเครื่องพิมพ์ที่เจาะเพื่อเพิ่มรู แนวทางนี้เรียบง่ายและโดยทั่วไปมีต้นทุนเครื่องมือเริ่มต้นที่ต่ํากว่า ผลลัพธ์คือเครื่องพิมพ์แบบ single-station มักถูกจัดไว้สําหรับส่วนประกอบที่เรียบง่ายกว่า การผลิตปริมาณน้อย หรือการทําต้นแบบที่ความยืดหยุ่นสําคัญกว่าความเร็ว

ดับหลายสถานี ตรงกันข้ามถูกออกแบบให้ทําการทํางานหลายอย่างอย่างเรียงลําดับภายในเครื่องพิมพ์เดียว ชิ้นงานเคลื่อนไหวผ่านหลายสถานี โดยสถานีแต่ละสถานีดําเนินงานตัดหรือสร้างงานที่แตกต่างกัน กระบวนการบูรณาการนี้เป็นระบบอัตโนมัติสูงและเร็วกว่าการใช้การตั้งตั้งหลายสถานีเดียว ตามที่อธิบายโดย สินค้าพรีเมียร์ของราซีน , วิธีนี้เป็นทางเลือกที่ชอบสําหรับการผลิตปริมาณสูงของชิ้นส่วนที่ซับซ้อนที่ประสิทธิภาพและต้นทุนต่อหน่วยเป็นปัญหาหลัก ประเภทสองชนิดที่โดดเด่นที่สุดของเครื่องเจาะหลายสถานีคือเครื่องเจาะแบบก้าวหน้าและเครื่องเจาะแบบโอน

| ครีติกรี | แม่พิมพ์แบบสถานีเดียว | มูลติสเตชั่น ดิ |

|---|---|---|

| การดำเนินงาน | การทํางานครั้งละหนึ่งครั้ง | การทํางานลําดับหลายครั้งต่อหนึ่งจังหวะการกด |

| ปริมาณการผลิต | ต่ำถึงกลาง | แรงสูง |

| ความซับซ้อนของชิ้นส่วน | ง่าย | สับสน |

| ต้นทุนเครื่องมือ | ต่ํากว่า | สูงกว่า |

| เวลาในการตั้งค่า | สั้นลง | ยาวและซับซ้อนกว่า |

ดูลึก ๆ ใน Multi-Station Dies: การขยายความก้าวหน้ากับการโอน

ในหมวดหมู่หลายสถานี, การพิมพ์แบบก้าวหน้าและการโอนแสดงถึงสองวิธีการที่ก้าวหน้า แต่แตกต่างกันในการผลิตปริมาณสูง การเลือกระหว่างพวกเขาขึ้นอยู่กับขนาดของชิ้นส่วน ความซับซ้อนและเป้าหมายของประสิทธิภาพวัสดุ ทั้งคู่สามารถผลิตส่วนประกอบที่ซับซ้อน แต่พวกเขาทําสําเร็จนี้ด้วยวิธีการจัดการวัสดุที่แตกต่างกัน

แม่พิมพ์แบบก้าวหน้า

ในแม่พิมพ์แบบโปรเกรสซีฟ แถบหรือคอยล์โลหะแผ่นจะถูกป้อนผ่านเครื่องอัดขึ้นรูป โดยแถบโลหะจะยังคงติดกันอยู่ขณะเคลื่อนผ่านสถานีต่างๆ ซึ่งแต่ละสถานีจะดำเนินการเฉพาะอย่าง เช่น การเจาะ การทุบขึ้นรูป หรือการดัด ชิ้นงานจะค่อยๆ ขึ้นรูปทีละขั้น และจะถูกแยกออกจากแถบโลหะเฉพาะที่สถานีสุดท้ายเท่านั้น กระบวนการป้อนวัสดุอย่างต่อเนื่องนี้ทำให้สามารถผลิตได้ด้วยความเร็วสูงมาก จึงทำให้แม่พิมพ์แบบโปรเกรสซีฟเหมาะสำหรับการผลิตชิ้นส่วนขนาดเล็กถึงกลางจำนวนมาก เช่น ขาแขวน คลิป และขั้วต่ออิเล็กทรอนิกส์

แม่พิมพ์ถ่ายโอน

แม่พิมพ์ถ่ายโอนทำงานต่างออกไป กระบวนการเริ่มต้นด้วยการตัดแผ่นเปล่าจากโลหะแผ่นบาง แผ่นเปล่านี้จะถูกส่งผ่านจากสถานีหนึ่งไปยังอีกสถานีหนึ่งโดยใช้ระบบเชิงกล เช่น แขนหุ่นยนต์หรือเครื่องจับแต่ละสถานีเป็นแม่พิมพ์อิสระที่ทำปฏิบัติการเพียงอย่างเดียว เนื่องจากชิ้นส่วนไม่ได้ติดอยู่กับแถบนำทาง วิธีนี้จึงเหมาะกับชิ้นส่วนที่มีขนาดใหญ่และซับซ้อนมากขึ้น เช่น เปลือกที่ขึ้นรูปลึก กรอบ และชิ้นส่วนโครงสร้าง ข้อได้เปรียบที่สำคัญประการหนึ่งที่ Larson Tool & Stamping ชี้ให้เห็นคือ แม่พิมพ์ถ่ายโอนช่วยลดของเสียจากวัสดุได้อย่างมาก เนื่องจากไม่จำเป็นต้องใช้แถบนำทาง

| ครีติกรี | แม่พิมพ์กดแบบก้าวหน้า | แม่พิมพ์แบบถ่ายลำ |

|---|---|---|

| การจัดการวัสดุ | ชิ้นส่วนยังคงติดอยู่กับแถบโลหะจนกระทั่งปฏิบัติการขั้นสุดท้าย | ชิ้นส่วนเดี่ยว (แผ่นเปล่า) ถูกส่งผ่านระหว่างสถานีด้วยระบบเชิงกล |

| ความเร็วในการผลิต | สูงมาก | สูง แต่โดยทั่วไปช้ากว่าแบบโปรเกรสซีฟ |

| ความสามารถด้านขนาดชิ้นส่วน | เล็กถึงกลาง | ขนาดกลางถึงใหญ่และซับซ้อน |

| เศษวัสดุทิ้งจากวัสดุ | สูงกว่า (เนื่องจากมีแถบนำทาง) | ต่ำ (ไม่มีแถบนำทาง) |

| ต้นทุนเครื่องมือ | แรงสูง | สูงมาก (รวมกลไกการถ่ายโอน) |

กำลังสำรวจแม่พิมพ์แบบสถานีเดียวและแม่พิมพ์เฉพาะทาง

ในขณะที่แม่พิมพ์แบบหลายสถานีถูกออกแบบมาเพื่อการผลิตจำนวนมาก แต่แม่พิมพ์แบบสถานีเดียวและแม่พิมพ์เฉพาะทางหลากหลายรูปแบบก็มีบทบาทสำคัญในการดำเนินงานทั้งในสภาพแวดล้อมที่ผลิตปริมาณน้อยและปริมาณมาก แม่พิมพ์เหล่านี้มักเน้นการทำงานที่เฉพาะเจาะจงเพียงหนึ่งหรือสองอย่างด้วยความแม่นยำสูง การเข้าใจประเภทเหล่านี้จึงเป็นสิ่งจำเป็นเพื่อให้เห็นภาพโดยรวมของการทำงานขึ้นรูปโลหะแผ่น

- แม่พิมพ์ตัดแผ่นโลหะ: แม่พิมพ์ประเภทนี้จัดว่าเป็นหนึ่งในประเภทพื้นฐานที่สุด แม่พิมพ์ตัดแผ่น (blanking die) ใช้สำหรับตัดรูปร่างเฉพาะ หรือ "ชิ้นตัด" ออกจากแผ่นโลหะขนาดใหญ่ โดยชิ้นที่ถูกตัดออกมาจะเป็นชิ้นส่วนที่ต้องการ ส่วนวัสดุที่เหลือรอบนอกจะกลายเป็นของเสีย ซึ่งมักเป็นขั้นตอนแรกในกระบวนการผลิตหลายขั้นตอน

- แม่พิมพ์เจาะรู: ตรงข้ามกับแม่พิมพ์ตัดแผ่น แม่พิมพ์เจาะ (piercing die) จะใช้สำหรับเจาะรู ช่อง หรือช่องเปิดอื่นๆ ลงบนชิ้นงาน ในกรณีนี้ วัสดุที่ถูกเจาะออกมานั้นถือเป็นของเสีย ในขณะที่แผ่นหลักคือชิ้นส่วนที่ต้องการ

- แม่พิมพ์ผสม (Compound dies): แม่พิมพ์ชนิดสถานีเดียวที่มีประสิทธิภาพ ซึ่งเรียกว่าแม่พิมพ์คอมปาวด์ (compound die) สามารถดำเนินการตัดหลายอย่างในหนึ่งจังหวะของเครื่องกดได้ ตัวอย่างเช่น มันสามารถตัดรูปร่างภายนอกของแหวนรองได้พร้อมกับการเจาะรูตรงกลางในเวลาเดียวกัน สิ่งนี้ช่วยให้มั่นใจถึงความสมมาตรที่ยอดเยี่ยมระหว่างลักษณะต่างๆ และเหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนแบนราบ เช่น ปะเก็นและแหวนรอง ด้วยความแม่นยำสูง

- แม่พิมพ์รวม: คล้ายกับแม่พิมพ์คอมปาวด์ แม่พิมพ์รวมจะดำเนินการมากกว่าหนึ่งอย่างต่อหนึ่งจังหวะ อย่างไรก็ตาม จะรวมการตัดเข้ากับการดำเนินการแบบไม่ตัด (การขึ้นรูป) เช่น การตัดและการดัดในเวลาเดียวกัน

- แม่พิมพ์ขึ้นรูปและแม่พิมพ์ดึง: แม่พิมพ์เหล่านี้ใช้ขึ้นรูปโลหะโดยไม่ต้องตัด แม่พิมพ์ขึ้นรูปใช้สำหรับการดัดหรือขึ้นรูปชิ้นส่วน เช่น เหล็กยึด ขณะที่แม่พิมพ์ดึงจะยืดหรือดึงแผ่นโลหะให้เป็นรูปทรงสามมิติที่ลึก การดึงคือกระบวนการที่ใช้สร้างชิ้นส่วน เช่น ฝาครอบเครื่องยนต์ (oil pans) และแผงตัวถังรถ

- แม่พิมพ์ตอกเหรียญและแม่พิมพ์นูน แม่พิมพ์เฉพาะทางเหล่านี้ใช้เพื่อเพิ่มรายละเอียดหรือลวดลายที่ประณีตลงบนพื้นผิวโลหะ แม่พิมพ์แบบคอยนิ่งจะใช้แรงกดสูงมากเพื่อให้โลหะไหลเข้าไปในลักษณะซับซ้อนของแม่พิมพ์ ทำให้เกิดชิ้นส่วนที่มีความละเอียดสูง ขณะที่แม่พิมพ์นูน-เว้าจะสร้างลวดลายนูนหรือบุ๋มบนแผ่นโลหะ มักใช้เพื่อจุดประสงค์ตกแต่ง หรือเพื่อเพิ่มคุณสมบัติการใช้งาน เช่น พื้นผิวสำหรับยึดเกาะ ตามที่ได้อธิบายไว้โดย DureX Inc.

เกณฑ์การคัดเลือกที่สำคัญ: วิธีการเลือกแม่พิมพ์ที่เหมาะสม

การเลือกแม่พิมพ์ขึ้นรูปที่เหมาะสมเป็นการตัดสินใจที่สำคัญ ซึ่งส่งผลโดยตรงต่อต้นทุนการผลิต คุณภาพ และประสิทธิภาพ การเลือกนี้ไม่ใช่การตัดสินใจแบบพลิกเหรียญ แต่ต้องอาศัยปัจจัยทางเทคนิคและเศรษฐกิจประกอบ ผู้ผลิตจำเป็นต้องประเมินความต้องการของโครงการอย่างรอบคอบเทียบกับขีดความสามารถของแต่ละประเภทแม่พิมพ์ เพื่อหาทางออกที่เหมาะสมที่สุด

เกณฑ์หลักในการเลือกแม่พิมพ์ ตามที่ผู้เชี่ยวชาญในอุตสาหกรรมเช่น JV Manufacturing Co. , ความซับซ้อนของชิ้นส่วน ปริมาณการผลิต และคุณสมบัติของวัสดุเป็นปัจจัยสำคัญ ชิ้นส่วนที่เรียบง่ายและแบนราบสำหรับการผลิตจำนวนน้อยสามารถผลิตได้อย่างคุ้มค่าด้วยแม่พิมพ์แบบสถานีเดียว เช่น แม่พิมพ์ตัด (blanking) หรือแม่พิมพ์คอมพาวด์ (compound dies) อย่างไรก็ตาม สำหรับชิ้นส่วนที่ซับซ้อนซึ่งต้องมีการดัดหลายตำแหน่งและลักษณะเฉพาะต่างๆ ในปริมาณหลายแสนชิ้น การใช้แม่พิมพ์โปรเกรสซีฟ (progressive die) มักจะเป็นทางเลือกที่จำเป็นเพื่อให้ได้ความเร็วในการผลิตและต้นทุนต่อชิ้นที่ต่ำ แม้ว่าจะต้องลงทุนเริ่มต้นสูงก็ตาม

ปริมาณการผลิตมักเป็นปัจจัยตัดสินใจหลัก ต้นทุนเริ่มต้นที่สูงในการออกแบบและสร้างแม่พิมพ์โปรเกรสซีฟหรือแม่พิมพ์ทรานสเฟอร์ (transfer die) จะคุ้มค่าก็ต่อเมื่อมีการกระจายต้นทุนดังกล่าวไปยังจำนวนชิ้นงานจำนวนมาก เท่านั้น สำหรับการผลิตในปริมาณน้อย การใช้แม่พิมพ์แบบสถานีเดียวที่มีรอบการผลิตนานกว่าและการจัดการด้วยมือจะประหยัดกว่า คุณสมบัติของวัสดุก็มีบทบาทสำคัญเช่นกัน วัสดุที่แข็งหรือหนา เช่น เหล็กความแข็งแรงสูง ต้องใช้แม่พิมพ์ที่ทนทานและต้านทานการสึกหรอได้ดีกว่า ซึ่งอาจส่งผลต่อการออกแบบและต้นทุนของเครื่องมือ

การตัดสินใจที่ซับซ้อนเหล่านี้มักต้องอาศัยความเชี่ยวชาญอย่างลึกซึ้ง ตัวอย่างเช่น ผู้ผลิตเฉพาะทางอย่าง Shaoyi (Ningbo) Metal Technology Co., Ltd. ทำงานร่วมกับลูกค้าในอุตสาหกรรมยานยนต์เพื่อออกแบบและผลิตแม่พิมพ์ขึ้นรูปตามความต้องการของชิ้นส่วนเฉพาะ ตั้งแต่การสร้างต้นแบบอย่างรวดเร็วไปจนถึงการผลิตจำนวนมาก ในท้ายที่สุด การวิเคราะห์ปัจจัยต่างๆ เหล่านี้อย่างละเอียดจะช่วยให้มั่นใจได้ว่าเทคโนโลยีแม่พิมพ์ที่เลือกนั้นสอดคล้องกับทั้งข้อกำหนดทางวิศวกรรมและเป้าหมายทางธุรกิจของโครงการ

คำถามที่พบบ่อย

1. มีกี่ประเภทหลักของการขึ้นรูปโลหะ และมีอะไรบ้าง

แม้จะมีกระบวนการเฉพาะต่างๆ มากมาย แต่หมวดหมู่หลักสี่ประการที่มักกล่าวถึงมากที่สุดของการขึ้นรูปโลหะ ได้แก่ การขึ้นรูปด้วยแม่พิมพ์โปรเกรสซีฟ (progressive die stamping) การขึ้นรูปด้วยแม่พิมพ์ทรานสเฟอร์ (transfer die stamping) การขึ้นรูปลึก (deep drawn stamping) และการขึ้นรูปแบบมัลติสไลด์ (multi-slide stamping) การขึ้นรูปแบบโปรเกรสซีฟและแบบทรานสเฟอร์เกี่ยวข้องกับแม่พิมพ์หลายสถานีสำหรับการผลิตปริมาณมาก การขึ้นรูปลึกเป็นกระบวนการขึ้นรูปเพื่อสร้างชิ้นส่วนกลวงที่มีความลึก ส่วนการขึ้นรูปแบบมัลติสไลด์ใช้สไลด์เคลื่อนที่หลายตัวในการขึ้นรูปชิ้นส่วนที่ซับซ้อนจากทิศทางต่างๆ

2. รูปแบบต่างๆ ของแม่พิมพ์มีอะไรบ้าง

ในบริบทของการผลิต "ได (die)" คือเครื่องมือเฉพาะที่ใช้ตัดหรือขึ้นรูปวัสดุด้วยเครื่องอัด รูปแบบหลักๆ ได้แก่ ไดตัด (เช่น การตัดแผ่นและการเจาะ) ซึ่งใช้สำหรับการเฉือนวัสดุ และไดขึ้นรูป (เช่น การดัด การดึง และการทุบขึ้นรูป) ซึ่งใช้ขึ้นรูปวัสดุโดยไม่ตัดออก ไดเหล่านี้สามารถจัดประเภทเพิ่มเติมตามความซับซ้อนในการทำงานเป็น ไดแบบสถานีเดียว ไดคอมพาวด์ ไดโปรเกรสซีฟ และไดทรานสเฟอร์

3. มีกี่ประเภทของกระบวนการตัดขึ้นรูป (stamping)?

มีกระบวนการตัดขึ้นรูปหลายประเภท โดยแต่ละประเภทออกแบบมาเพื่อทำหน้าที่เฉพาะอย่าง กระบวนการสำคัญๆ ได้แก่ การตัดแผ่น การเจาะ การดัด การดึง การขึ้นรูป การทุบขึ้นรูป และการนูนลวดลาย กระบวนการเหล่านี้สามารถรวมกันได้หลายวิธีโดยใช้ไดประเภทต่างๆ (เรียบง่าย คอมพาวด์ โปรเกรสซีฟ เป็นต้น) เพื่อสร้างชิ้นส่วนโลหะที่หลากหลายได้เกือบไม่จำกัด

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —