ชิ้นส่วนจำเป็นสำหรับการผลิตแขนควบคุมแบบท่อ

สรุปสั้นๆ

การผลิตแขนควบคุมแบบท่อพิเศษต้องใช้ชุดส่วนประกอบเฉพาะและกระบวนการที่แม่นยำ ส่วนประกอบหลัก ได้แก่ ท่อ DOM หรือโครโมลีที่มีความแข็งแรงสูง, บุ้งเชื่อมเกลียวสำหรับข้อต่อรอดเอ็นด์, บูชคุณภาพสูง (เดลรินหรือโพลียูรีเทน) และถ้วยลูกบอลจอยท์ที่ผ่านกระบวนการกลึงอย่างละเอียด กระบวนการผลิตจะต้องอาศัยการออกแบบที่ถูกต้อง การตัดและเว้าท่ออย่างแม่นยำ การประกอบภายในโครงจิ๊กที่มั่นคงเพื่อรักษารูปทรงเรขาคณิต และการเชื่อม TIG อย่างระมัดระวังเพื่อให้ได้ความแข็งแรงและความปลอดภัยสูงสุด

ส่วนประกอบหลักสำหรับการผลิตแขนควบคุม

การสร้างชุดแขนควบคุมแบบท่อขึ้นมาเองตั้งแต่เริ่มต้นเป็นโครงการที่ให้ผลตอบแทนคุ้มค่า และทำให้คุณสามารถควบคุมเรขาคณิตของระบบกันสะเทือนในรถของคุณได้อย่างสมบูรณ์ อย่างไรก็ตาม ความสำเร็จขึ้นอยู่กับการเริ่มต้นด้วยวัสดุที่เหมาะสม ส่วนประกอบเหล่านี้ไม่ใช่สิ่งที่คุณจะหาได้จากร้านฮาร์ดแวร์ทั่วไป แต่เป็นชิ้นส่วนพิเศษที่ออกแบบมาเพื่อทนต่อแรงกดดันมหาศาล การจัดหาชิ้นส่วนคุณภาพสูงจึงเป็นขั้นตอนแรกและสำคัญที่สุดในกระบวนการผลิต

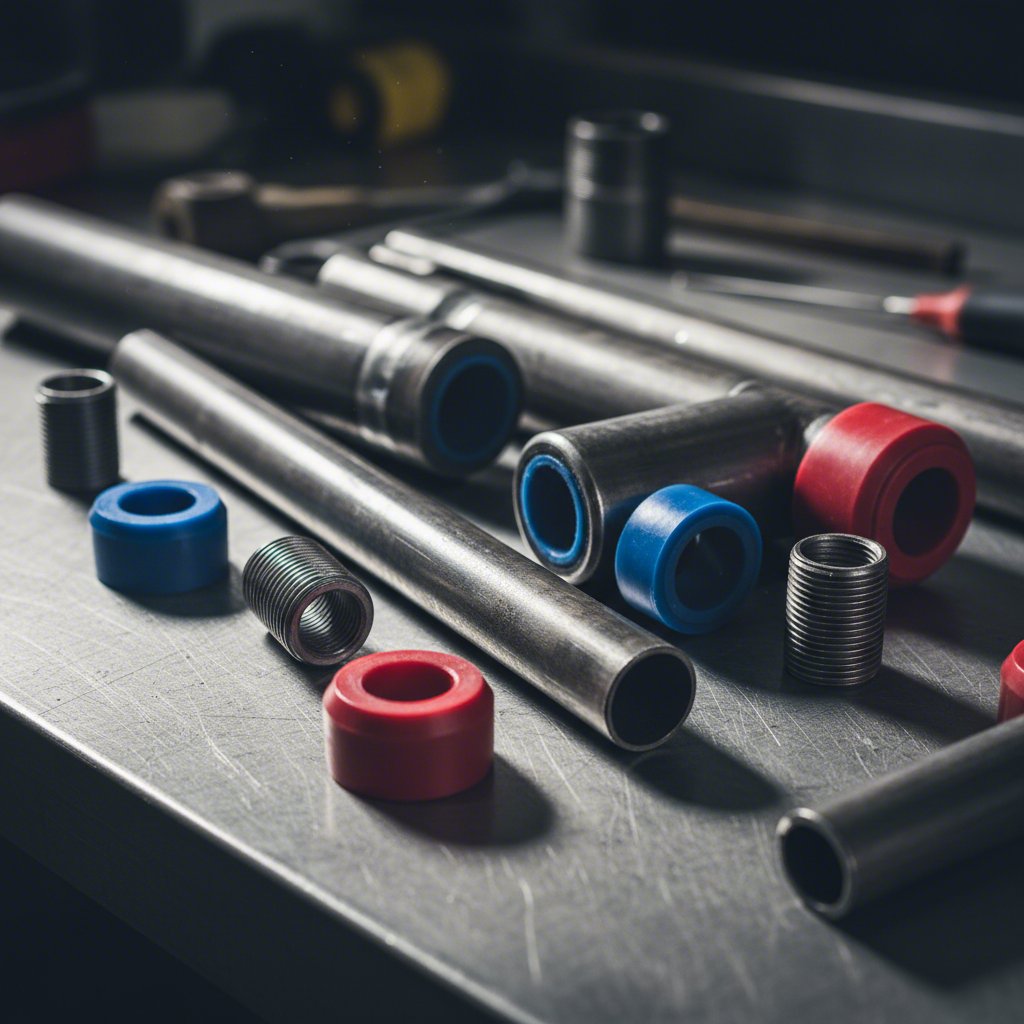

หัวใจหลักของแขนควบคุมแบบท่อใดๆ ก็ตามคือตัวท่อเอง โดยทั่วไปผู้ผลิตมักเลือกระหว่างเหล็กแบบ Drawn Over Mandrel (DOM) และเหล็กโครโมลี 4130 โดยอ้างอิงจากผลิตภัณฑ์ของผู้ผลิตอย่าง Porterbuilt , ท่อ DOM แบบผนังหนาเป็นที่นิยมเนื่องจากมีความแข็งแรงสูง ความสม่ำเสมอที่ยอดเยี่ยม และคุ้มค่าต่อต้นทุน ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานบนท้องถนนและการใช้งานที่ต้องการสมรรถนะสูง ส่วนวัสดุโครโมลี (Chromoly) มีอัตราส่วนความแข็งแรงต่อน้ำหนักที่สูงกว่า จึงเป็นวัสดุที่นิยมใช้ในงานแข่งรถที่ทุกออนซ์มีความสำคัญ ซึ่งเป็นตัวเลือกที่อธิบายไว้ในชุดสร้างแบบพรีเมียม การเลือกวัสดุขึ้นอยู่กับงบประมาณและเป้าหมายด้านสมรรถนะของโครงการของคุณ

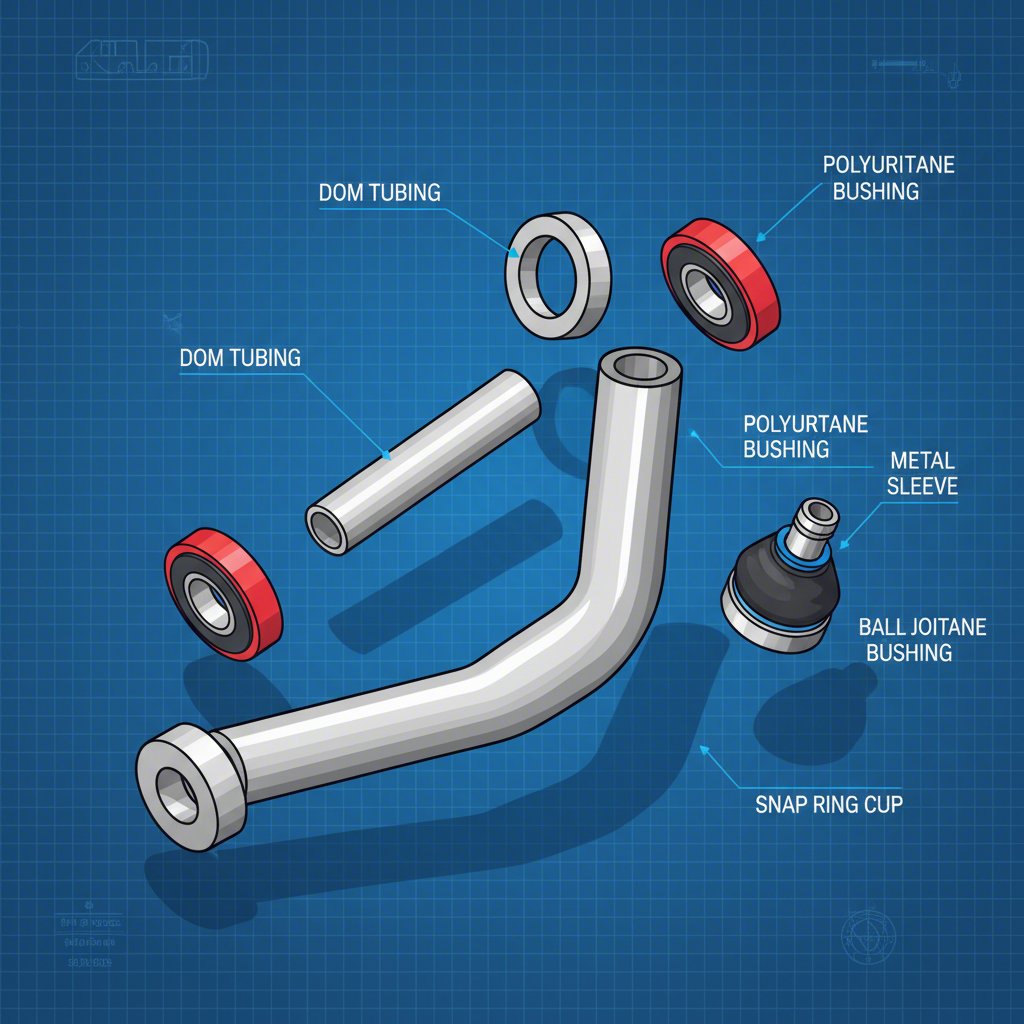

นอกจากท่อแล้ว คุณยังต้องการชิ้นส่วนหลักอีกหลายชิ้นเพื่อสร้างชุดแขนที่ใช้งานได้จริงและสามารถปรับแต่งได้ ผู้จัดจำหน่ายออนไลน์อย่าง JOES Racing Products และ CB Chassis Products มีชิ้นส่วนเหล่านี้ให้เลือกอย่างครบวงจร รายการซื้อทั่วไปได้แก่

- ข้อต่อท่อแบบเชื่อม (Bungs): ชิ้นส่วนเกลียวเหล่านี้จะถูกเชื่อมเข้ากับปลายท่อ DOM เพื่อต่อเข้ากับข้อต่อไฮม์ (ข้อต่อรอด) หรือตัวปรับเกลียว ซึ่งช่วยให้สามารถปรับการจัดแนวได้อย่างแม่นยำ

- บูชและสลีฟ: ส่วนประกอบเหล่านี้จะถูกอัดเข้าไปยังจุดหมุนด้านโครงรถของคันโยกควบคุม โดยตัวเลือกที่มีสมรรถนะสูง ได้แก่ วัสดุเดลริน (Delrin) ซึ่งให้การโก่งตัวต่ำและอายุการใช้งานยาวนาน หรือโพลียูรีเทน ซึ่งให้ความสมดุลระหว่างสมรรถนะและการลดแรงสั่นสะเทือน

- ถ้วยข้อต่อแบบบอลหรือแผ่น: ส่วนเหล่านี้ทำหน้าที่ยึดข้อต่อแบบบอลที่ด้านล้อของคันโยกควบคุม อาจเป็นแผ่นสำหรับข้อต่อแบบยึดด้วยสลักเกลียว หรือถ้วยที่กลึงขึ้นรูปสำหรับข้อต่อแบบอัดเข้าไป และต้องมีการจัดตำแหน่งอย่างแม่นยำพร้อมเชื่อมไว้อย่างแน่นหนา

- แท็บและช่องยึดติดตั้ง: ส่วนเหล่านี้จะถูกเชื่อมเข้ากับโครงตัวถังของรถ เพื่อสร้างจุดยึดสำหรับจุดหมุนของคันโยกควบคุม

สำหรับโครงการที่ต้องการข้อกำหนดเฉพาะตัว การผลิตจำนวนมาก หรือความแม่นยำสูงในส่วนประกอบ เช่น แผ่นที่ตัดด้วยเครื่อง CNC และถ้วยข้อต่อแบบบอล การร่วมมือกับผู้ผลิตเฉพาะทางอาจเป็นประโยชน์ บริษัทต่างๆ เช่น Shaoyi (Ningbo) Metal Technology Co., Ltd. ให้บริการผลิตชิ้นส่วนยานยนต์และชิ้นส่วนโลหะตามแบบที่ต้องการ โดยมีความแม่นยำสูงซึ่งเป็นสิ่งสำคัญสำหรับชิ้นส่วนระบบกันสะเทือน ซึ่งช่วยให้มั่นใจได้ถึงการติดตั้งที่พอดีเป๊ะและคุณสมบัติทางโลหะวิทยาที่สม่ำเสมอ ทั้งสองอย่างนี้มีความสำคัญต่อทั้งความปลอดภัยและสมรรถนะ

การเปรียบเทียบวัสดุ: เหล็ก DOM กับ 4130 Chromoly

| คุณลักษณะ | เหล็ก DOM | 4130 Chromoly |

|---|---|---|

| ความแข็งแรง | แข็งแรงและทนทานมากสำหรับการใช้งานส่วนใหญ่ | มีความต้านทานแรงดึงสูงกว่า ทำให้สามารถใช้ผนังบางลงและน้ำหนักเบากว่าในขณะที่ยังคงความแข็งแรงเท่าเดิม |

| น้ำหนัก | มีน้ำหนักมากกว่า Chromoly เมื่อเปรียบเทียบในระดับความแข็งแรงเท่ากัน | เบากว่า ทำให้เหมาะสำหรับการแข่งขันและลดน้ำหนักช่วงล่างที่ไม่ได้รับแรงกด |

| ค่าใช้จ่าย | มีราคาถูกกว่าและหาซื้อได้ง่ายทั่วไป | มีราคาแพงกว่ามาก |

| ความสามารถในการเชื่อม | เชื่อมด้วย MIG หรือ TIG ได้ง่ายกว่า; ทนต่อความร้อนได้ดีกว่า | ต้องใช้การเชื่อมแบบ TIG การให้ความร้อนล่วงหน้าและหลังการเชื่อมมักจำเป็นเฉพาะกับชิ้นงานที่มีความหนาของผนังมากกว่า 0.120 นิ้ว |

| การใช้งานที่เหมาะสมที่สุด | ใช้สำหรับรถสตรีท รถแต่งพิเศษ (C10, S10) และงานโครงสร้างทั่วไป | ใช้ในมอเตอร์สปอร์ตระดับมืออาชีพ การแข่งขันออฟโรด และงานที่น้ำหนักมีความสำคัญ |

กระบวนการผลิต: จากการออกแบบจนถึงจุดเชื่อมสุดท้าย

เมื่อคุณได้รับชิ้นส่วนครบแล้ว กระบวนการผลิตก็จะเริ่มขึ้น ซึ่งต้องอาศัยความแม่นยำ ความอดทน และเครื่องมือที่เหมาะสมเป็นอย่างยิ่ง การผลิตแขนควบคุมไม่ใช่แค่การเชื่อมท่อเข้าด้วยกันเท่านั้น แต่เป็นการประยุกต์ใช้วิศวกรรมที่ส่งผลโดยตรงต่อการทรงตัวและความปลอดภัยของยานพาหนะ การดำเนินการทั้งหมดต้องเป็นไปอย่างเป็นระบบ เพื่อให้ผลิตภัณฑ์สุดท้ายมีความแข็งแรงและมีรูปร่างทางเรขาคณิตที่สมบูรณ์แบบ

เส้นทางจากวัตถุดิบไปสู่ผลิตภัณฑ์สำเร็จรูปนั้นทำตามลำดับขั้นตอนที่ชัดเจน ตามที่ได้อธิบายไว้อย่างละเอียดในบันทึกการประกอบโดย Wilhelm Raceworks แม้แต่รายละเอียดที่ดูเหมือนไม่สำคัญ เช่น การออกแบบรัศมีโค้งที่กว้างพอแทนมุมคม ก็สามารถส่งผลอย่างมากต่อความต้านทานแรงเครียดและแรงเหนื่อยล้าของชิ้นส่วนได้ การดำเนินการอย่างมืออาชีพจำเป็นต้องมีการวางแผนและลงมืออย่างรอบคอบในทุกขั้นตอน

ต่อไปนี้คือขั้นตอนโดยละเอียดของกระบวนการผลิต

- การออกแบบและการวัดขนาด ขั้นตอนแรกคือการสรุปแบบดีไซน์ให้เรียบร้อย ไม่ว่าจะใช้ซอฟต์แวร์ CAD เพื่อวิเคราะห์แรงเครียด หรือการวัดตำแหน่งจุดยึดระบบกันสะเทือนของรถคุณอย่างแม่นยำ คุณต้องกำหนดความยาวที่ต้องการ มุมของบอลจอยต์ และตำแหน่งหมุนให้ได้มุมแคมเบอร์ แคสเตอร์ และศูนย์ถ่ายแรง (โรลเซ็นเตอร์) ตามเป้าหมาย

- การตัดและการเว้นร่อง ตัดท่อน้ำมัน DOM หรือโครโมลี่ ให้ได้ความยาวตามที่ออกแบบไว้อย่างแม่นยำ ส่วนปลายท่อที่จะเชื่อมต่อกับท่ออื่นๆ จะต้อง 'เว้นร่อง' หรือ 'ตัดร่อง' ให้พอดีกันแบบสนิทแนบแน่น เพื่อให้เกิดรอยต่อที่แข็งแรงสำหรับการเชื่อม ควรใช้เครื่องตัดร่องท่อ (tube notcher) ซึ่งเป็นเครื่องมือที่เหมาะสมที่สุดสำหรับงานนี้

- การกลึงและการเตรียมงาน ชิ้นส่วนที่ต้องทำพิเศษ เช่น ข้อต่อที่ยึดบอลจอยต์ อาจจำเป็นต้องใช้เครื่องกลึงหรือเครื่องกัดในการผลิต ก่อนการเชื่อม ควรทำความสะอาดชิ้นส่วนทั้งหมดอย่างทั่วถึง เพื่อขจัดน้ำมัน คราบไข หรือสนิมออกให้หมด ซึ่งสิ่งเหล่านี้อาจปนเปื้อนและทำให้คุณภาพของการเชื่อมลดลง

- การสร้างจิ๊ก: ขั้นตอนนี้ถือว่าเป็นขั้นตอนที่สำคัญที่สุดอย่างหนึ่ง จิ๊กสำหรับงานเชื่อมคืออุปกรณ์ยึดตำแหน่งที่ช่วยยึดชิ้นส่วนต่างๆ ของแขนควบคุมให้อยู่ในตำแหน่งสุดท้ายที่แม่นยำ การสร้างจิ๊กที่มีความแม่นยำและแข็งแรงถือเป็นสิ่งจำเป็น เพื่อให้มั่นใจว่าแขนควบคุมจะไม่บิดงอจากความร้อนขณะเชื่อม และเพื่อให้มั่นใจว่ารูปร่างเรขาคณิตสุดท้ายนั้นถูกต้อง

- การเชื่อมย้ำตำแหน่งและการตรวจสอบ: วางชิ้นส่วนทั้งหมดลงในจิ๊ก แล้วทำการเชื่อมย้ำตำแหน่งด้วย 'จุดเชื่อม' เล็กๆ เพื่อยึดชิ้นส่วนให้อยู่ด้วยกัน เมื่อเชื่อมย้ำแล้ว ให้นำแขนควบคุมออกจากจิ๊ก และติดตั้งทดลองกับตัวรถเพื่อตรวจสอบมิติและระยะว่างต่างๆ ก่อนทำการเชื่อมถาวร

- การเชื่อมถาวร: สำหรับชิ้นส่วนระบบกันสะเทือน การเชื่อมแบบทังสเตนอินเนอร์ทก๊าซ (TIG) เป็นวิธีที่แนะนำเนื่องจากความแม่นยำและให้รอยเชื่อมที่แข็งแรงและเรียบร้อย เชื่อมตะเข็บด้วยลำดับสลับกันเพื่อกระจายความร้อนอย่างสม่ำเสมอ และลดการบิดงอของชิ้นงาน สำหรับเหล็กกล้าผสมโครโมลี 4130 จำเป็นต้องทำให้เย็นช้าลง (เช่น การห่อชิ้นงานด้วยผ้าหุ้มขณะเชื่อม) เพื่อป้องกันไม่ให้วัสดุเปราะ อย่างไรก็ตาม การให้ความร้อนล่วงหน้ามักจะจำเป็นเฉพาะกับท่อที่มีความหนาผนังเกิน 0.120 นิ้ว

- การตกแต่งผิว: หลังจากการเชื่อมและทำให้เย็นแล้ว สามารถพ่นผงเคลือบหรือทาสีก้านควบคุมเพื่อป้องกันการกัดกร่อน สุดท้ายจึงใส่ไบชิงค์ (bushings) และติดตั้งข้อต่อทรงกลม (ball joint) เพื่อประกอบชิ้นส่วนให้สมบูรณ์

ก้านแบบท่อ หรือ ก้านแบบแผ่น: ทางเลือกเชิงกลยุทธ์ที่สำคัญ

เมื่อออกแบบชุดไกด์อาร์มแบบเฉพาะ การเลือกพื้นฐานอย่างหนึ่งที่ผู้ผลิตต้องเผชิญคือการเลือกระหว่างการออกแบบแบบท่อหรือแบบแผ่น ถึงแม้ว่าทั้งสองแบบจะแข็งแรงมากได้ทั้งคู่ แต่โครงสร้างของแต่ละแบบทำให้มีลักษณะต่างกัน ซึ่งทำให้เหมาะสมกับการใช้งานที่แตกต่างกัน การเข้าใจความแตกต่างเหล่านี้จึงเป็นสิ่งสำคัญในการสร้างระบบช่วงล่างที่สอดคล้องกับการใช้งานรถของคุณ

ชุดไกด์อาร์มแบบท่อ ตามชื่อที่บอก สร้างขึ้นส่วนใหญ่จากท่อทรงกลมหรือบางครั้งเป็นท่อสี่เหลี่ยม โครงสร้างนี้เหมาะสำหรับต้านทานแรงจากหลายทิศทาง เช่น แรงบิด (แรงบิดตัว) และแรงดึง-แรงอัด ที่พบได้บ่อยในการขับขี่บนถนนเพื่อสมรรถนะ รูปร่างกลมช่วยกระจายแรงได้อย่างสม่ำเสมอ ทำให้เป็นทางออกที่มีประสิทธิภาพและน้ำหนักเบาสำหรับการใช้งานส่วนใหญ่ ตั้งแต่รถยนต์ทั่วไปจนถึงการแข่งขันบนสนาม

แผ่นอุปกรณ์ยึดก้าน (plate arm) มักพบเห็นในการแข่งขันออฟโรดสุดโหด ซึ่งสร้างขึ้นจากชิ้นส่วนเหล็กแผ่นเรียบหลายชิ้นที่ถูกตัดและเชื่อมเข้าด้วยกันจนเกิดเป็นโครงสร้างคล้ายกล่อง วิธีการผลิตนี้ทำให้ก้านมีความแข็งแรงและทนทานอย่างมาก โดยเฉพาะต่อแรงกระแทกในแนวตั้งตรง เช่น เมื่อลงจอดหลังจากการกระโดดระยะไกล แม้ว่าจะมีน้ำหนักมากกว่าก้านแบบท่อโดยทั่วไป แต่ความแข็งแกร่งนี้อาจเป็นข้อได้เปรียบในสภาพแวดล้อมที่รุนแรง ดังที่ผู้ใช้งานคนหนึ่งในฟอรัมกล่าวไว้ว่า 'ก้านแบบแผ่นจะมีความแข็งแรงมากกว่า ส่วนก้านแบบท่อนั้นดีกว่าในงานอย่างเช่น กรอบรถแบบโรลเคจ ที่แรงกระทำ (แรงกระแทก) อาจมาได้จากทุกทิศทาง' ซึ่งแสดงให้เห็นถึงข้อแลกเปลี่ยนพื้นฐานระหว่างการออกแบบทั้งสองแบบ

เปรียบเทียบ: ก้านควบคุมแบบท่อ versus ก้านควบคุมแบบแผ่น

| ลักษณะเฉพาะ | แขนควบคุมแบบท่อ | ก้านควบคุมแบบแผ่น |

|---|---|---|

| ลักษณะความแข็งแรง | มีความแข็งต่อการบิด และความแข็งแรงในการรับแรงดึง/แรงอัดได้ดีเยี่ยม มีประสิทธิภาพสูงในการรองรับแรงจากหลายทิศทาง | มีความแข็งแรงสูงมากต่อแรงกระทำในแนวดิ่งและแรงด้านข้างโดยตรง อาจมีความแข็งแรงมากกว่า แต่มีประสิทธิภาพต่ำกว่าเมื่อเทียบกับน้ำหนัก |

| น้ำหนัก | โดยทั่วไปมีน้ำหนักเบากว่าสำหรับระดับความแข็งแรงที่เท่ากัน เนื่องจากท่อทรงกลมมีประสิทธิภาพสูง | โดยทั่วไปมีน้ำหนักและขนาดใหญ่กว่า เนื่องจากต้องใช้วัสดุมากกว่าในการสร้างโครงสร้างแบบกล่อง |

| ความซับซ้อนในการผลิต | ต้องการการตัดท่ออย่างแม่นยำและการยึดด้วยโครงจัดแนวที่มั่นคง การเชื่อมอาจซับซ้อนโดยเฉพาะบริเวณข้อต่อโค้ง | ต้องใช้เครื่องตัด CNC หรือพลาสม่าตัดแผ่น และต้องเชื่อมอย่างละเอียด โดยมักต้องมีการติดตั้งแผ่นกั้นภายใน |

| ค่าใช้จ่าย | ต้นทุนวัสดุของท่อ DOM อยู่ในระดับปานกลาง ส่วนโครโมลี่จะทำให้ต้นทุนสูงขึ้นอย่างมาก | ต้นทุนวัสดุของแผ่นเหล็กอาจสูง และต้นทุนแรงงาน/ต้นทุนการตัดมักจะสูงกว่า |

| การใช้งานที่เหมาะสมที่สุด | ใช้สำหรับรถเพื่อการขับขี่ทั่วไป แข่งรถบนถนน แข่งรถดรากริ่ง รถบรรทุกแบบดัดแปลง และยานยนต์ส่วนใหญ่ที่ใช้บนถนน | ใช้กับรถโทรฟี่ทรัค รถปีนหิน และยานยนต์ออฟโรดขั้นสุดที่ต้องเผชิญกับแรงกระแทกอย่างรุนแรง |

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —