การสแตมปิ้งชิ้นส่วนยานยนต์ด้วยได้ทรานสเฟอร์: คู่มือวิศวกรรมเชิงเทคนิค

สรุปสั้นๆ

การตัดขึ้นรูปแบบทรานสเฟอร์ไดเป็นกระบวนการขึ้นรูปโลหะความแม่นยำสูง โดยแผ่นโลหะแต่ละชิ้นจะถูกแยกออกจากแถบโลหะก่อนเข้าเครื่องอัดขึ้นรูป จากนั้นจะถูกเคลื่อนย้ายระหว่างสถานีตายอิสระโดยใช้นิ้วกลไกหรือรางเลื่อน ก่อนหน้านี้ ก่อนเข้าเครื่องอัดขึ้นรูป แล้วจึงถูกเคลื่อนย้ายด้วยนิ้วหรือรางระหว่างสถานีตายอิสระ สถานะ "อิสระ" นี้ทำให้สามารถผลิตชิ้นงานขนาดใหญ่ ลึก และมีรูปร่างซับซ้อนได้ การตัดขึ้นรูปแบบทรานสเฟอร์ได สำหรับชิ้นส่วนยานยนต์ เช่น กรอบแชสซีและแขนระบบกันสะเทือน โดยไม่จำกัดด้วยแถบพานพาน ถึงแม้ว่าโดยทั่วไปจะช้ากว่าการตัดขึ้นรูปแบบพรอเกรสซีฟได แต่ก็มีประสิทธิภาพการใช้วัสดุที่ดีกว่า และสามารถจัดการกับเรขาคณิตที่ซับซ้อน ซึ่งต้องการการหมุนหรือการเจาะด้านข้าง ทำให้เป็นวิธีที่เหมาะสมที่สุดสำหรับชิ้นส่วนโครงสร้างของยานพาหนะ

หลักการพื้นฐาน: กลไกของการตัดขึ้นรูปแบบทรานสเฟอร์ได

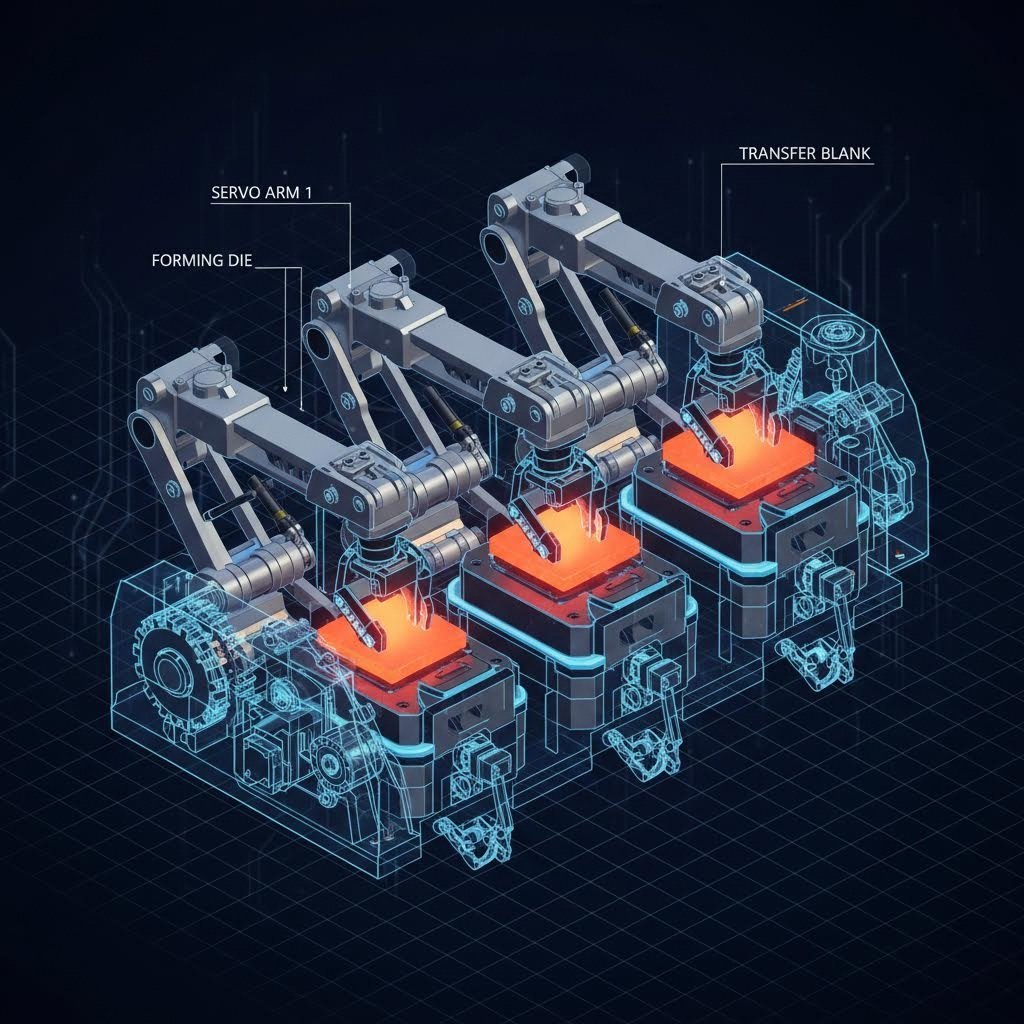

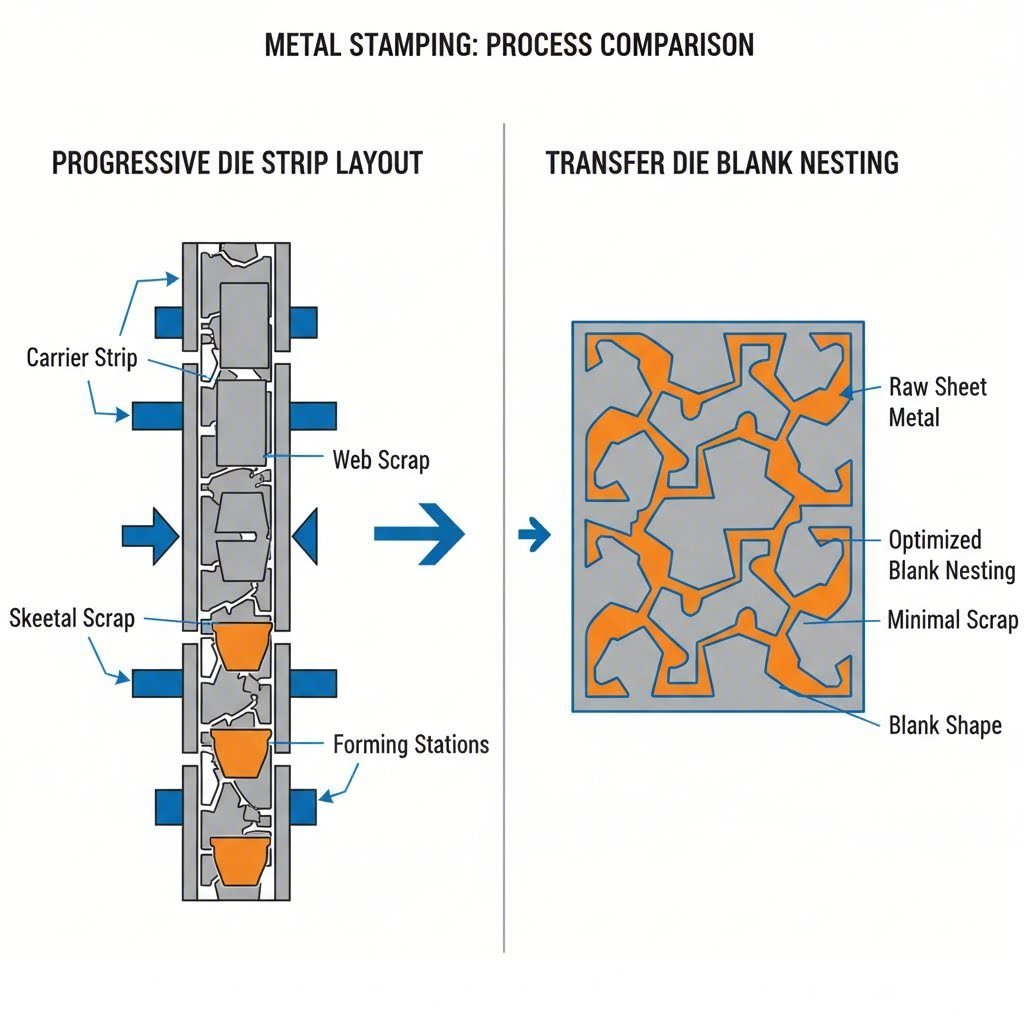

ในหลักของมัน การสตริปแบบถ่ายทอดความแตกต่างจากวิธีอื่น ๆ โดยการจัดการของชิ้นงาน ในการตีพิมพ์แบบเร่งรัด, ส่วนยังคงติดกับแผ่นโลหะต่อเนื่อง (ตัวนํา) ในขณะที่เคลื่อนไหวผ่านสถานี. ในทางตรงกันข้าม การสตัมป์แบบถ่ายทอดเริ่มด้วยการแยกแผ่นว่างจากโค้ลทันที ผงที่แยกออกจากกันนี้จะนําไปจากสถานีไปสถานีโดยใช้ระบบอัตโนมัติกล โดยทั่วไปประกอบด้วยรถไฟที่ขับเคลื่อนด้วยเซอร์โวที่มีกริ๊ปเปอร์หรือนิ้วมือ

ข้อดีทางวิศวกรรมที่กําหนดของกระบวนการนี้คือ ภาวะอิสระ เนื่องจากส่วนประกอบไม่ได้ถูกผูกติดกับแผ่นโลหะ มันสามารถนําไปใช้ได้อย่างอิสระระหว่างสถานี มันสามารถหมุน, หัน, หรือพลิกเพื่อรองรับการประกอบที่ซับซ้อน เช่น การวาดกลับหรือการเจาะด้านข้างที่จะเป็นไปไม่ได้ถ้าส่วนยังคงติดกับโค้ล ความสามารถนี้มีความสําคัญสําหรับการผลิตรถยนต์ ที่ส่วนประกอบมักมีรูปทรงไม่ตรงเส้น และต้องการความอดทนที่แน่นข้ามหลายระนาบ

เครื่องพิมพ์ถ่ายทอดที่ทันสมัย เช่น เครื่องพิมพ์ที่ใช้โดย Aranda Tooling และผู้นําในอุตสาหกรรมอื่นๆ มักจะนําเทคโนโลยีเซอร์โวอินเทกรีต เพื่อปรับปรุงเส้นโค้งการโอน นี่ทําให้โปรไฟล์การกระแทกที่สามารถปรับเปลี่ยนได้ ทําให้เครื่องพิมพ์สามารถช้าลงในช่วงช่วงการปั้นเพื่อการไหลของวัสดุที่ดีขึ้น และเร่งขึ้นในช่วงการโอนเพื่อรักษาอัตราการผลิตที่สูง

การ แลกเปลี่ยน กับ การ ตัด แบบ เร่ง เร่ง: ปัญหา ของ ผู้ ผลิต รถยนต์

สําหรับวิศวกรรถยนต์และผู้จัดการจัดซื้อสินค้า การเลือกระหว่างการโอนและการตีพิมพ์แบบเร่งรัดมักจะเป็นการตัดสินใจการผลิตหลัก ขณะที่พิมพ์แบบโปรเกรสมีความเร็วไม่เท่ากันในชิ้นเล็ก ๆ พิมพ์แบบโอนส่งมีอํานาจเมื่อขนาดและความซับซ้อนเพิ่มขึ้น การเปรียบเทียบต่อไปนี้ทําให้เห็นถึงความแตกต่างในการทํางานที่สําคัญสําหรับการผลิตรถยนต์

| คุณลักษณะ | การปั๊มแบบถ่ายโอน | การปั๊มแบบก้าวหน้า |

|---|---|---|

| รายละเอียดส่วนหนึ่ง | ขนาดของเครื่องมือ | ติดต่อกับสายพานพกพา |

| ขนาดชิ้นงานที่เหมาะสม | ขนาดกลางถึงขนาดใหญ่ (กรอบ, กล่อง) | ขนาดเล็กถึงกลาง (บราคเกต, คลิมป์) |

| ประสิทธิภาพทางวัสดุ | สูง (การปรับปรุงการก่อรังลดขยะ) | ต่ํากว่า (ขยะแผ่นพกพาเป็นธรรมชาติ) |

| ต้นทุนเครื่องมือ | โดยทั่วไปต่ํากว่า (พิมพ์อิสระง่ายกว่า) | สูงกว่า (การประกอบแบบพิมพ์แบบเดียวที่ซับซ้อน) |

| ความเร็วในการผลิต | อาการป่วยปานกลาง (1560 SPM โดยทั่วไป) | สูง (สามารถเกิน 100+ SPM) |

| ความซับซ้อนทางเรขาคณิต | สูง (การดึงลึก, ส่วนทรงกระบอก) | กลาง (จํากัดด้วยการติดตั้งสาย) |

ปัจจัยสําคัญในการตัดสินใจนี้ คือการใช้วัสดุ ในอุตสาหกรรมผลิตรถยนต์ ที่ค่าวัสดุดิบสามารถเป็น 70% ของราคาชิ้นส่วน ความสามารถในการวางแผ่นว่างได้อย่างมีประสิทธิภาพ เป็นข้อดีสําคัญสําหรับการสตริปโอน ตามที่เห็นในวิเคราะห์ทางเทคนิคของ แม่พิมพ์มาตรฐาน การกําจัดสายพานพาหนะทําให้วิศวกรสามารถขัดแย้งขยะว่าง (การก่อรัง) เพื่อให้ผลิตได้สูงสุดจากโค้ล เป็นกลยุทธ์ประหยัดค่าใช้จ่ายที่สําคัญสําหรับการใช้งานขนาดใหญ่ของเหล็กหรืออลูมิเนียมขนาดหนัก

การใช้งานและส่วนประกอบสําคัญในอุตสาหกรรมรถยนต์

การสตริปแบบถ่ายทอดเป็นสิ่งจําเป็นสําหรับประเภทเฉพาะของชิ้นส่วนรถยนต์ที่มีความสมบูรณ์แบบทางโครงสร้างและความซับซ้อนทางกณิตศาสตร์ กระบวนการนี้ถูกนํามาใช้บ่อยที่สุดสําหรับ:

- ส่วนประกอบโครงสร้างขนาดใหญ่: กรอบชัซซี่ สายข้าม และเสาต้องการขนาดก้อนและขนาดเตียงที่เฉพาะของสายการโอน ความสามารถในการจัดการส่วนใหญ่เหล่านี้ระหว่างสถานีให้ความมั่นคงความหนาผนังและความแข็งแรง

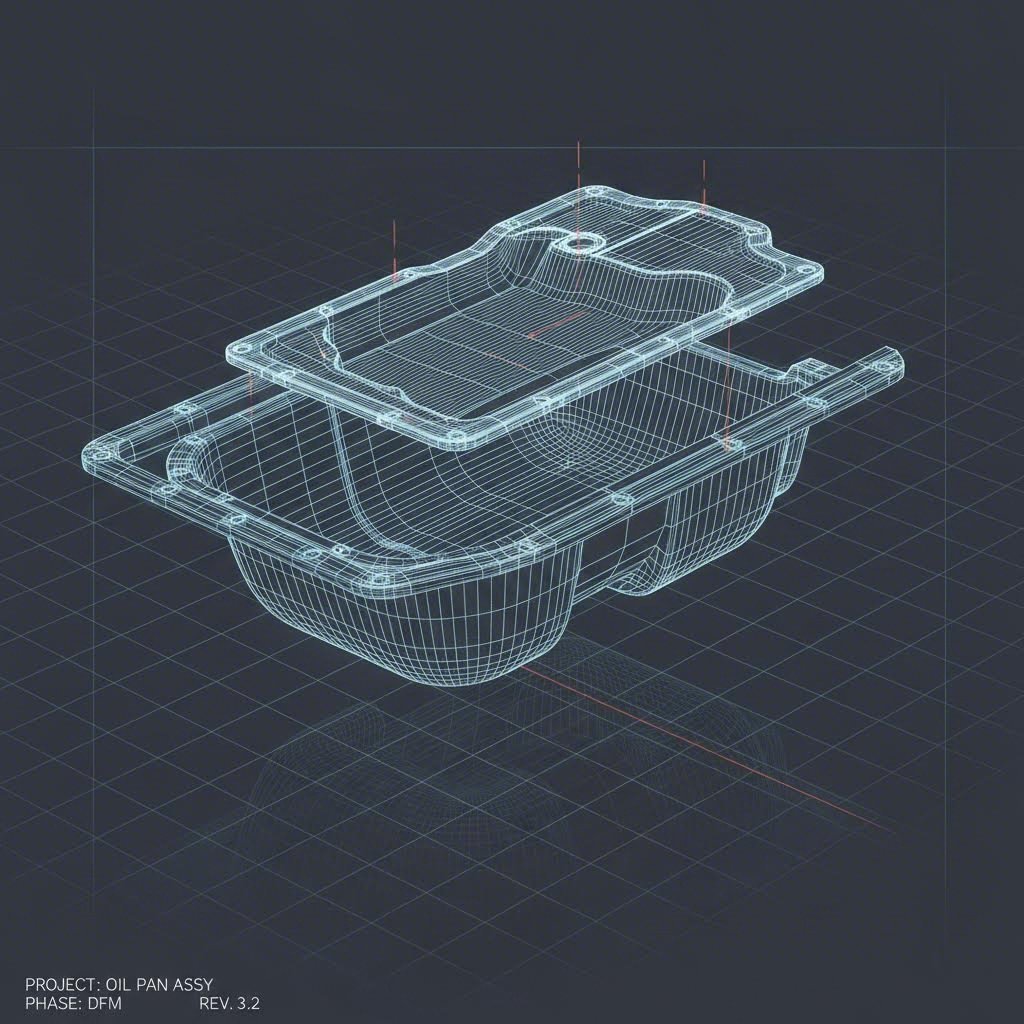

- ส่วนที่ลอกลึก: ส่วนประกอบ เช่น กระปุกน้ํามัน ถังน้ํามัน และกระบอกมอเตอร์ ต้องใช้การลอกลึก ซึ่งโลหะจะถูกยืดออกอย่างมาก การปะทุยแบบ "เสรี" ทําให้วัสดุไหลได้โดยไม่ต้องความตึงของแผ่นพกพา ลดความเสี่ยงของการฉีกขาดหรือลดบาง

- ส่วนของระบบแขวนยางที่ซับซ้อน แขนควบคุมและซับเฟรมมักจะต้องการการปฏิบัติงานบนแกนหลาย ระบบการโอนสามารถหมุนส่วนเพื่อทําการเจาะหรือ flanging บนด้านที่ไม่สามารถเข้าถึงได้ใน die ที่ก้าวหน้า

สําหรับผู้ผลิตที่มองหาพันธมิตรที่สามารถจัดการกับ เทคโนโลยีโลหะเส้าอี้ ให้บริการสินค้าสินค้าการตรารถยนต์ ด้วยการรับรอง IATF 16949 และความสามารถในการพิมพ์ถึง 600 ตัน พวกเขาสร้างสะพานระหว่างการสร้างต้นแบบอย่างรวดเร็วและการผลิตจํานวนมากสําหรับองค์ประกอบสําคัญ เช่นแขนควบคุมและเซฟฟราม

ข้อดีทางเทคนิคสําหรับการผลิตรถยนต์

นอกเหนือจากเสรีภาพทางกณิตศาสตร์ การสตริปแบบการถ่ายทอดสแตมป์มีประโยชน์ทางวิศวกรรมที่ตรงกับมาตรฐานรถยนต์ที่ทันสมัย โดยเฉพาะเรื่องความเบาและความปลอดภัยจากการชน

การจัดการกับโลหะผสมความแข็งสูง

รถยนต์ที่ใช้ในยุคปัจจุบัน มักจะพึ่งพากับเหล็กความแข็งแรงสูง (AHSS) และอลูมิเนียม เพื่อลดน้ําหนักและยังคงรักษาความปลอดภัย วัสดุเหล่านี้ไม่ค่อยยืดหยุ่น และมีความชุ่มชื่นต่อการกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระช การถ่ายทอด die ทําให้สามารถใช้งานสําหรับการผสมผสานระหว่างหรือสถานีการผสมผสานใหม่ที่พิเศษที่ยากที่จะนําไปเข้าสู่สายต่อเนื่อง ความสามารถในการแยกส่วนนี้หมายถึงแรงสามารถถูกตั้งใจได้อย่างมีประสิทธิภาพมากขึ้น ลดความเครียดของน้ําหนักบนเครื่องสื่อ

ความยืดหยุ่นของกระบวนการและการดําเนินงานที่รอง

ระบบโอนเงินดีเยี่ยมในการบูรณาการการดําเนินงานที่สอง เนื่องจากชิ้นส่วนสามารถเข้าถึงได้จากทุกด้านระหว่างการโอน ขั้นตอนเช่นการกดในเครื่อง, การใส่เน็ต, หรือแม้แต่งานประกอบเล็ก ๆ น้อย ๆ สามารถรวมอยู่ในวงจรพิมพ์ ตาม บริษัท เพเตอร์สัน ความสามารถนี้มักจะกําจัดความจําเป็นของการเชื่อมหรือแปรรูปขั้นตอนด้านล่าง, เสริมการผลิตและลดค่าใช้จ่ายส่วนรวม

ขั้นตอนการดําเนินงาน: จากชิ้นส่วนที่ว่างจนถึงชิ้นส่วนที่เสร็จสิ้น

การเข้าใจการไหลเวียนในการทํางานช่วยในการออกแบบส่วนที่อัตโนมัติสําหรับวิธีนี้ เส้นการถ่ายทอดแบบปกติจะปฏิบัติตามขั้นตอนลําดับนี้

- แบล็งกิ้ง (Blanking): กระบวนการเริ่มต้นด้วยสอยของเหล็กแผ่น เครื่องตัดสีตัดรูปร่างเดิม โดยแยกมันออกจากแผ่นทั้งหมด นี่คือจุดที่แตกต่างจากการตีพิมพ์แบบเร่งรัด

- แบบถ่ายโอน: มือกล (จับ) หรือถ้วยสูบลดลง จับกระดาษว่าง และย้ายมันไปทางด้านหนึ่งสู่สถานที่แรกในการสร้าง

- สถานีการก่อรูป: ส่วนที่เคลื่อนไหวผ่านชุดของ die สถานี 1 อาจทําการดึงครั้งแรก (การดึงลูกลูก) สถานี 2 อาจปรับปรุงรูปร่าง หรือเจาะรู สถานี 3 สามารถทําการตัดหรือตัด

- ผลิต: หน่วยงานการตรวจสอบ

โปรแกรมจําลองมีบทบาทสําคัญในเรื่องนี้ ตามที่เน้น คีย์ไซท์ , วิศวกรใช้ "ดิจิตอลทวิน" เพื่อจําลองการเคลื่อนไหวการโอนและการสร้างความเครียด ก่อนตัดเหล็กใด ๆ การรับรองแบบเวอร์ชูอัลนี้ทําให้แน่ใจว่านิ้วถ่ายทอดจะไม่ชนกับหมุดและชิ้นส่วนจะไม่แตกระหว่างการดําเนินงานการดึงลึก

การเหมาะสมทางกลยุทธ์สําหรับโซ่จําหน่ายรถยนต์

การสตัมป์แบบถ่ายทอดเป็นพื้นที่กลางที่ดีที่สุดสําหรับโปรแกรมรถยนต์หลายรายการ มันสะสมช่องว่างระหว่างความเร็วสูงของเครื่องพิมพ์แบบก้าวหน้า (ที่ดิ้นรนกับการดึงลึกและชิ้นส่วนใหญ่) และความเร็วต่ําของสายทันเดม (ที่ชิ้นส่วนถูกเคลื่อนไหวด้วยมือระหว่างเครื่องพิมพ์ที่แยกแยก) สําหรับส่วนประกอบที่ต้องการความแข็งแกร่งทางโครงสร้าง, ประสิทธิภาพของวัสดุ, และการสร้างที่ซับซ้อน, มันยังคงเป็นผู้ถือมาตรฐานในการผลิตโลหะรถยนต์

สรุป

การเลือกกระบวนการตีพิมพ์ที่เหมาะสม คือการคํานวณของกณิตศาสตร์ ปริมาณ และค่าใช้จ่ายของวัสดุ สําหรับ การตัดขึ้นรูปแบบทรานสเฟอร์ได สำหรับชิ้นส่วนยานยนต์ , คุณค่าอยู่ที่ความสามารถในการใช้งาน โดยการแยกชิ้นส่วนจากแผ่นผง ผู้ผลิตได้อิสระในการผลิตชิ้นส่วนที่ลึกกว่า แข็งแรงกว่า และซับซ้อนกว่า ในขณะที่ลดขยะที่แพงลง ในขณะที่การออกแบบรถยนต์ยังคงชอบวัสดุที่มีความแข็งแรงสูง และน้ําหนักเบา ความแม่นยําที่ควบคุมของระบบการถ่ายทอดจะกลายเป็นสิ่งสําคัญยิ่งขึ้นสําหรับโซ่การจัดหารถยนต์

คำถามที่พบบ่อย

1. การ ความแตกต่างหลักระหว่างการถ่ายทอดและการปะทุปแบบการปะทุปแบบต่อเนื่องคืออะไร?

ความแตกต่างหลักอยู่ที่การยึดติดของชิ้นส่วน ในกระบวนการตัดขึ้นรูปแบบไดซ์แบบคืบคลาน ชิ้นส่วนยังคงติดกับแถบตัวนำโลหะจนถึงสถานีสุดท้าย แต่ในกระบวนการตัดขึ้นรูปแบบไดซ์แบบถ่ายโอน วัตดุเริ่มต้นจะถูกตัดออกจากแถบก่อน จากนั้นจึงเคลื่อนย้ายอย่างอิสระระหว่างสถานีต่างๆ ซึ่งทำให้ไดซ์แบบถ่ายโอนสามารถจัดการชิ้นส่วนที่มีขนาดใหญ่ขึ้นและมีความลึกมากกว่า ที่อาจทำให้แถบตัวนำเสียรูป

2. ทำไมการตัดขึ้นรูปแบบถ่ายโอนถูกเลือกสำหรับชิ้นส่วนที่มีการขึ้นรูปลึก?

การขึ้นรูปลึกต้องการวัสดุที่สามารถไหลเข้าไปในช่องของแม่พิมพ์ หากชิ้นส่วนยังติดกับแถบ (ดังในกระบวนการตัดขึ้นรูปแบบไดซ์คืบคลาน) แรงตึงจากแถบจะจำก้วงการไหลนี้ มักก่อให้เกิดการฉีกขาดหรือบางจุดบาง ขณะที่การตัดขึ้นรูปแบบถ่ายโอนทิ้งชิ้นส่วนในสภาพอิสระ ทำให้วัสดุสามารถไหลตามธรรมชาติ ทำให้สามารถผลิ้รูปร่างที่ลึกและซับซ้อนมากกว่า เช่น กระบอกน้ำมันเครื่องหรือที่อยู่มอเตอร์

3. การตัดขึ้นรูปด้วยไดซ์แบบถ่ายโอนช่วยลดต้นทุนวัสดุอย่างไร?

การตอกแบบทรานสเฟอร์ช่วยให้สามารถจัดเรียงแผ่นดิบได้อย่างมีประสิทธิภาพ เนื่องจากแผ่นดิบจะถูกตัดก่อน จึงสามารถเรียงสลับหรือจัดวางบนคอยล์ได้ในลักษณะที่ลดของเสียเหลือทิ้งให้น้อยที่สุด ในทางตรงกันข้าม แม่พิมพ์แบบโปรเกรสซีฟจำเป็นต้องใช้แถบนำพาอย่างต่อเนื่องเพื่อเคลื่อนย้ายชิ้นงาน ซึ่งโดยธรรมชาติแล้วทำให้เกิดวัสดุของเสียมากกว่า

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —