รายการตรวจสอบผู้จัดจำหน่ายที่จำเป็นสำหรับต้นแบบด่วนอุตสาหกรรมยานยนต์

รายการตรวจสอบผู้จัดจำหน่ายที่จำเป็นสำหรับต้นแบบด่วนอุตสาหกรรมยานยนต์

สรุปสั้นๆ

รายการตรวจสอบผู้จัดจำหน่ายสำหรับการสร้างต้นแบบยานยนต์อย่างรวดเร็วอย่างครอบคลุม จำเป็นต้องประเมินอย่างเข้มงวดในสี่ด้านหลัก ได้แก่ ศักยภาพทางด้านเทคนิค ความเชี่ยวชาญด้านวัสดุ ระบบการควบคุมคุณภาพ และการวิเคราะห์การออกแบบเพื่อการผลิต (DFM) การเลือกผู้ร่วมงานที่มีประสบการณ์ที่พิสูจน์แล้วในภาคอุตสาหกรรมยานยนต์มีความสำคัญอย่างยิ่ง เพื่อให้มั่นใจได้ว่าจะเป็นไปตามมาตรฐานอุตสาหกรรม สามารถจัดการกับรูปทรงเรขาคณิตที่ซับซ้อน และสามารถขยายการผลิตจากต้นแบบเพียงชิ้นเดียวไปสู่คุณภาพระดับการผลิตได้อย่างสำเร็จ

เกณฑ์การตรวจสอบพื้นฐาน: ศักยภาพทางด้านเทคนิคและวัสดุ

ขั้นตอนแรกในการประเมินผู้จัดหาบริการต้นแบบอย่างรวดเร็วที่อาจเป็นไปได้ คือการประเมินขีดความสามารถพื้นฐานของผู้จัดหารายนั้นอย่างละเอียด ซึ่งสิ่งนี้เกินกว่าการมีเพียงรายการเครื่องจักรเท่านั้น แต่รวมถึงการเข้าใจว่าเทคโนโลยีและสต็อกวัสดุของผู้จัดหานั้นสามารถตอบสนองความต้องการที่เข้มงวดของอุตสาหกรรมยานยนต์ได้หรือไม่ ความสามารถทางด้านเทคนิคของผู้จัดหามีผลโดยตรงต่อความแม่นยำ ความทนทาน และสมรรถนะการใช้งานของต้นแบบ ซึ่งเป็นสิ่งจำเป็นสำหรับการตรวจสอบและทดสอบอย่างมีความหมาย

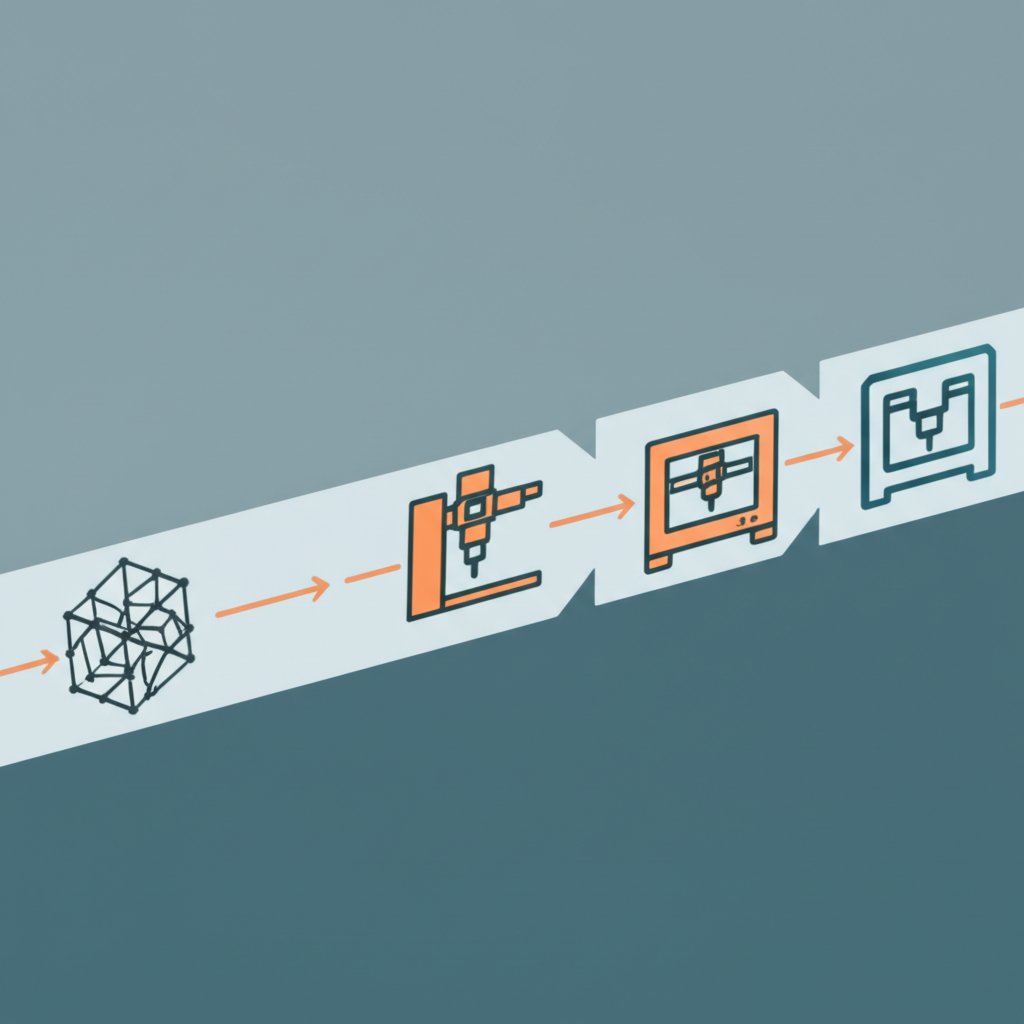

พันธมิตรที่มีศักยภาพควรให้บริการเทคโนโลยีการผลิตต้นแบบที่หลากหลาย ซึ่งจะช่วยให้พวกเขาสามารถแนะนำกระบวนการที่เหมาะสมที่สุดสำหรับความต้องการเฉพาะของคุณ แทนที่จะบังคับให้โครงการของคุณเข้าสู่ขีดความสามารถที่จำกัดของพวกเขา ตามคำแนะนำจาก Uidearp , เทคโนโลยีหลักที่ควรพิจารณารวมถึงการกลึงด้วยเครื่องควบคุมตามโปรแกรมเชิงตัวเลข (CNC Machining) สำหรับชิ้นส่วนโลหะและพลาสติกที่ต้องการความแม่นยำสูง และวิธีการพิมพ์ 3 มิติหลายรูปแบบ เช่น การลอกเลเยอร์ด้วยแสง (Stereolithography - SLA) สำหรับชิ้นงานที่ต้องการรายละเอียดประณีต, การเผาผสานด้วยเลเซอร์แบบเลือกสรร (Selective Laser Sintering - SLS) สำหรับชิ้นส่วนที่ใช้งานได้จริงและทนทาน, และการขึ้นรูปโดยการฉีดเส้นพลาสติกหลอม (Fused Deposition Modeling - FDM) สำหรับแนวคิดในช่วงเริ่มต้น แต่ละเทคโนโลยีมีข้อได้เปรียบที่แตกต่างกันในแง่ของความเร็ว ต้นทุน คุณสมบัติของวัสดุ และความแม่นยำ ดังนั้นผู้จัดจำหน่ายที่มีตัวเลือกหลากหลายสามารถให้ทางออกที่เหมาะสมได้ดียิ่งขึ้น

สิ่งที่มีความสำคัญไม่แพ้กันคือ การเลือกวัสดุและความเชี่ยวชาญของผู้จัดจำหน่าย อุตสาหกรรมยานยนต์ใช้วัสดุหลากหลายประเภท ตั้งแต่วัสดุพลาสติกสำหรับการผลิตไปจนถึงโลหะผสมพิเศษ ผู้จัดจำหน่ายที่คุณเลือกจำเป็นต้องมีวัสดุเหล่านี้พร้อมใช้งาน รวมถึงต้องมีความรู้ความสามารถในการให้คำแนะนำเกี่ยวกับวัสดุที่เหมาะสมที่สุดสำหรับการใช้งานของคุณ โดยพิจารณาปัจจัยต่างๆ เช่น ความต้านทานแรงดึง ความทนทานต่อความร้อน และน้ำหนัก สำหรับโครงการที่เน้นการลดน้ำหนักและรักษารูปร่างโครงสร้าง การร่วมมือกับผู้เชี่ยวชาญเฉพาะด้านอาจมีค่ามาก ตัวอย่างเช่น เมื่อโครงการของคุณต้องการชิ้นส่วนที่ออกแบบอย่างแม่นยำ คุณอาจพิจารณา อลูมิเนียมรีดขึ้นรูปตามแบบจากผู้ร่วมธุรกิจที่ไว้ใจได้อย่าง Shaoyi Metal Technology ซึ่งให้บริการครบวงจรตั้งแต่การผลิตต้นแบบไปจนถึงการผลิตจริงภายใต้ระบบคุณภาพที่ได้รับการรับรองตามมาตรฐาน IATF 16949 อย่างเข้มงวด

การรับประกันคุณภาพและความสามารถในการผลิต: ขั้นตอน DFM และ QC

เหนือกว่าการสร้างชิ้นส่วนในเชิงกายภาพ ผู้จัดจำหน่ายระดับแนวหน้าจะเพิ่มมูลค่าโดยการรับประกันว่าการออกแบบเหมาะสมต่อกระบวนการผลิตและเป็นไปตามมาตรฐานคุณภาพที่เข้มงวด นี่คือจุดที่การออกแบบเพื่อความสามารถในการผลิต (DFM) และกระบวนการควบคุมคุณภาพ (QC) ที่แข็งแกร่งกลายเป็นเกณฑ์ที่จำเป็นอย่างยิ่ง การเพิกเฉยต่อพื้นที่เหล่านี้อาจนำไปสู่ต้นแบบที่ไม่สามารถผลิตจำนวนมากได้อย่างคุ้มค่า หรือชิ้นส่วนที่ล้มเหลวภายใต้เงื่อนไขการทดสอบจริง ซึ่งก่อให้เกิดความล่าช้าและต้นทุนที่เกินคาดอย่างมาก

การออกแบบเพื่อความสามารถในการผลิต (DFM) เป็นการวิเคราะห์ขั้นตอนเริ่มต้นที่สำคัญ ซึ่งผู้จัดจำหน่ายจะตรวจสอบการออกแบบของคุณเพื่อระบุปัญหาที่อาจเกิดขึ้นในการผลิต โดยเน้นย้ำไว้ในรายการตรวจสอบต้นแบบจาก HLH Sheet Metal การรวมแนวทาง DFM ตั้งแต่เริ่มต้นสามารถป้องกันปัญหา เช่น การแตกร้าว การคลาดเคลื่อนของขนาด หรือความซับซ้อนที่ไม่จำเป็น ซึ่งจะทำให้ต้นทุนสูงขึ้น ผู้จัดจำหน่ายที่มีความริเริ่มจะจัดทำรายงาน DFM ที่เสนอแนะการปรับปรุงเพื่อเพิ่มความสามารถในการผลิต เช่น การปรับความหนาของผนัง การเพิ่มประสิทธิภาพของมุมร่าง หรือการลดความซับซ้อนของรูปทรงเรขาคณิต โดยไม่กระทบต่อการทำงาน วงจรการให้ข้อเสนอแนะเชิงร่วมมือนี้ถือเป็นลักษณะสำคัญของพันธมิตรการผลิตที่แท้จริง ไม่ใช่เพียงแค่หน่วยบริการเท่านั้น

กระบวนการควบคุมคุณภาพ (QC) ที่มีโครงสร้างช่วยให้มั่นใจได้ว่าชิ้นส่วนต่างๆ เป็นไปตามข้อกำหนดเฉพาะของคุณอย่างถูกต้อง ระบบดังกล่าวควรประกอบด้วยจุดตรวจสอบหลายจุด หรือเป้าหมายสำคัญ ตลอดกระบวนการผลิต องค์ประกอบหลักของการควบคุมคุณภาพ ได้แก่ การรับรองวัสดุขาเข้าเพื่อยืนยันเกรดของโลหะผสมหรือพอลิเมอร์ การตรวจสอบระหว่างกระบวนการเพื่อตรวจจับความเบี่ยงเบนแต่เนิ่นๆ และการตรวจสอบมิติและการทำงานในขั้นตอนสุดท้ายก่อนจัดส่ง สำหรับการใช้งานในอุตสาหกรรมยานยนต์ กระบวนการนี้จะต้องได้รับการบันทึกอย่างละเอียดเพื่อให้มั่นใจในความสามารถในการติดตามย้อนกลับและเป็นไปตามมาตรฐานอุตสาหกรรม

การปฏิบัติตามข้อกำหนดเฉพาะสำหรับอุตสาหกรรมยานยนต์และความพร้อมสำหรับการผลิต

อุตสาหกรรมยานยนต์ดำเนินการภายใต้มาตรฐานด้านคุณภาพและการปฏิบัติตามข้อกำหนดที่เข้มงวดที่สุดในภาคการผลิต การมีร้านต้นแบบทั่วไปอาจไม่มีประสบการณ์หรือใบรับรองที่จำเป็นเพื่อตอบสนองความต้องการเหล่านี้ ดังนั้นจึงเป็นสิ่งสำคัญอย่างยิ่งที่จะต้องประเมินประสบการณ์เฉพาะด้านของผู้จัดจำหน่ายในภาคยานยนต์ และความสามารถในการขยายงานจากต้นแบบชิ้นเดียวไปสู่กระบวนการผลิตจริง เช่น กระบวนการอนุมัติชิ้นส่วนการผลิต (PPAP)

ความคุ้นเคยของผู้จัดจำหน่ายกับข้อกำหนดด้านยานยนต์ถือเป็นข้อได้เปรียบอย่างมาก คู่ค้าที่มีประสบการณ์เข้าใจถึงความจำเป็นในการควบคุมค่าความคลาดเคลื่อนอย่างแม่นยำ การตรวจสอบแหล่งที่มาของวัสดุ และเอกสารประกอบจำนวนมากที่ผู้ผลิตรถยนต์รายใหญ่ (OEM) กำหนดไว้ ตามภาพรวมของรายการตรวจสอบการผลิตโดย Falcony , รายการตรวจสอบผู้จัดจำหน่ายเป็นขั้นตอนสำคัญในการลดความเสี่ยงในห่วงโซ่อุปทานและรักษามาตรฐานด้านคุณภาพ สอบถามเกี่ยวกับประวัติการดำเนินงานกับลูกค้าในอุตสาหกรรมยานยนต์ และความเข้าใจในมาตรฐานต่างๆ เช่น IATF 16949 ซึ่งควบคุมระบบการจัดการคุณภาพสำหรับผู้จัดจำหน่ายในอุตสาหกรรมยานยนต์ ประสบการณ์ดังกล่าวจะช่วยให้มั่นใจได้ว่าผู้จัดจำหน่ายสามารถสื่อสารและเข้าใจตรงกัน รวมถึงคาดการณ์ข้อกำหนดการตรวจสอบที่เข้มงวดสำหรับชิ้นส่วนที่ใช้ในยานพาหนะได้อย่างเหมาะสม

นอกจากนี้ ควรพิจารณาความสามารถของผู้จัดจำหน่ายในการสนับสนุนตลอดวงจรชีวิตโครงการของคุณ แม้ว่าความต้องการในขณะนี้อาจเป็นเพียงต้นแบบ แต่เป้าหมายสุดท้ายมักจะเป็นการผลิตปริมาณน้อยหรือผลิตจำนวนมาก ผู้จัดจำหน่ายที่สามารถเชื่อมช่องว่างนี้ได้ จะสร้างคุณค่าอย่างมาก โดยพวกเขาสามารถใช้ช่วงการผลิตต้นแบบเพื่อปรับแต่งเครื่องมือ ออปติไมซ์กระบวนการทำงานการผลิต และเตรียมเอกสารที่จำเป็น เพื่อให้การเปลี่ยนผ่านไปสู่ขั้นตอนการผลิตเป็นไปอย่างราบรื่น การวางแผนล่วงหน้าเช่นนี้จะช่วยป้องกันกระบวนการที่ต้องใช้ทั้งต้นทุนและเวลาในการหาผู้ผลิตใหม่และทำการตรวจสอบซ้ำเมื่อถึงเวลาขยายการผลิต

รายการตรวจสอบผู้จัดจำหน่ายต้นแบบยานยนต์อย่างครบวงจร

เพื่อประเมินและคัดเลือกพันธมิตรที่เหมาะสมอย่างเป็นระบบ ให้ใช้รายการตรวจสอบอย่างละเอียดนี้ ซึ่งรวบรวมเกณฑ์สำคัญไว้ในรูปของคำถามที่สามารถดำเนินการได้ เพื่อช่วยให้คุณประเมินผู้จัดจำหน่ายที่มีศักยภาพทุกรายอย่างละเอียดและสม่ำเสมอ

| เกณฑ์การประเมิน | คำถามสำคัญที่ควรถามผู้จัดจำหน่าย | ความสำคัญในอุตสาหกรรมยานยนต์ |

|---|---|---|

| ความสามารถทางเทคนิค |

|

เพื่อให้มั่นใจว่าผู้จัดจำหน่ายสามารถผลิตชิ้นส่วนที่มีความแม่นยำ ผิวเรียบ และคุณสมบัติทางกลที่จำเป็นสำหรับการทดสอบการทำงาน |

| ความเชี่ยวชาญด้านวัสดุ |

|

มีความสำคัญต่อการตรวจสอบประสิทธิภาพภายใต้สภาวะจริง เช่น ความร้อน การสั่นสะเทือน และการสัมผัสสารเคมี |

| การออกแบบสำหรับการผลิต (Design for Manufacturability - DFM) |

|

ลดต้นทุนการผลิต ลดระยะเวลาการผลิต และป้องกันข้อบกพร่องในการออกแบบที่มีค่าใช้จ่ายสูง ก่อนการผลิตแม่พิมพ์ |

| การควบคุมคุณภาพและการตรวจสอบ |

|

รับประกันว่าชิ้นส่วนตรงตามข้อกำหนดด้านมิติและฟังก์ชันอย่างเคร่งครัด เพื่อความปลอดภัยและความน่าเชื่อถือ |

| ประสบการณ์ในอุตสาหกรรมยานยนต์ |

|

บ่งชี้ถึงความเข้าใจในมาตรฐานสูงของอุตสาหกรรมเกี่ยวกับการจัดทำเอกสาร การตรวจสอบย้อนกลับ และคุณภาพ |

| การจัดการโครงการและการสนับสนุน |

|

มั่นใจได้ถึงการสื่อสารที่ชัดเจน ความรวดเร็วในการตอบสนอง และความยืดหยุ่น ซึ่งเป็นสิ่งสำคัญสำหรับวงจรการพัฒนาที่รวดเร็ว |

| ความสามารถในการขยายขนาดไปสู่การผลิต |

|

พันธมิตรที่สามารถขยายขนาดได้จะช่วยประหยัดเวลาและทรัพยากร โดยไม่จำเป็นต้องหาและตรวจสอบผู้จัดจำหน่ายรายใหม่สำหรับการผลิต |

การตัดสินใจเลือกผู้จัดจำหน่ายขั้นสุดท้าย

การเลือกผู้จัดหาระดับต้นน้ำสำหรับโครงการยานยนต์เป็นการตัดสินใจเชิงกลยุทธ์ที่มีผลต่อทั้งวงจรการพัฒนาผลิตภัณฑ์ของคุณ แม้ว่าข้อกำหนดทางเทคนิคจะเป็นพื้นฐาน แต่พันธมิตรที่เหมาะสมยังให้ความเชี่ยวชาญที่มีค่าอย่างยิ่งในด้านความสามารถในการผลิต การรับประกันคุณภาพ และการปฏิบัติตามข้อกำหนดเฉพาะอุตสาหกรรม โดยการใช้รายการตรวจสอบที่มีโครงสร้างเพื่อชี้แนะการประเมินของคุณ คุณสามารถก้าวข้ามการเปรียบเทียบใบเสนอราคา และประเมินความสามารถของผู้จัดหาในการทำหน้าที่เป็นส่วนขยายที่แท้จริงของทีมวิศวกรรมของคุณ วิธีการอย่างเป็นระบบเช่นนี้จะช่วยให้แน่ใจว่าคุณเลือกพันธมิตรที่ไม่เพียงแต่ส่งมอบชิ้นส่วนคุณภาพสูงได้อย่างรวดเร็ว แต่ยังช่วยให้กระบวนการผลิตเป็นไปอย่างราบรื่นและมีประสิทธิภาพด้านต้นทุนมากขึ้น

คำถามที่พบบ่อย

1. เวลาดำเนินการที่เหมาะสมสำหรับต้นแบบยานยนต์คือเท่าใด?

ระยะเวลาดำเนินการอาจแตกต่างกันอย่างมากขึ้นอยู่กับความซับซ้อนของชิ้นส่วน เทคโนโลยีที่เลือกใช้ และการมีอยู่ของวัสดุ สำหรับกระบวนการพิมพ์ 3 มิติหลายประเภท ผู้จัดจำหน่ายมักสามารถส่งมอบชิ้นส่วนได้ภายใน 2 ถึง 7 วัน อย่างไรก็ตาม สำหรับชิ้นส่วนที่ผลิตด้วยเครื่อง CNC ที่ซับซ้อนมากกว่า หรือชิ้นส่วนที่ต้องการการแปรรูปเพิ่มเติมเฉพาะเจาะจง ระยะเวลานำอาจนานกว่านั้น ควรยืนยันกำหนดเวลาล่วงหน้ากับผู้จัดจำหน่ายเสมอ

2. จะตรวจสอบประสบการณ์อุตสาหกรรมของผู้จัดจำหน่ายได้อย่างไร?

วิธีที่มีประสิทธิภาพที่สุดในการตรวจสอบประสบการณ์คือการขอตัวอย่างกรณีศึกษา หรือตัวอย่างโครงการที่ผ่านมาในภาคยานยนต์ คุณยังสามารถสอบถามเกี่ยวกับใบรับรองต่างๆ ของพวกเขา เช่น IATF 16949 ซึ่งเป็นมาตรฐานเฉพาะสำหรับระบบบริหารคุณภาพในอุตสาหกรรมยานยนต์ นอกจากนี้ การขอคำรับรองจากลูกค้า หรือรายชื่ออ้างอิง ก็สามารถให้ข้อมูลโดยตรงเกี่ยวกับประวัติผลงานและความน่าเชื่อถือของผู้จัดจำหน่ายได้

3. ความแตกต่างระหว่างชิ้นส่วนต้นแบบกับชิ้นส่วนที่พร้อมสำหรับการผลิตคืออะไร?

ต้นแบบถูกใช้เป็นหลักเพื่อยืนยันรูปร่าง การติดตั้ง และการทำงาน โดยอาจผลิตขึ้นด้วยกระบวนการหรือวัสดุที่ต่างจากผลิตภัณฑ์สุดท้าย ชิ้นส่วนที่พร้อมสำหรับการผลิต ซึ่งนิยามไว้ในกระบวนการนำผลิตภัณฑ์ใหม่ออกสู่ตลาด (NPI) จะต้องผลิตด้วยวัสดุ เครื่องมือ และการควบคุมคุณภาพที่ตรงกับที่จะใช้ในการผลิตจำนวนมาก เป้าหมายของขั้นตอนการสร้างต้นแบบคือการปรับปรุงการออกแบบจนกว่าจะพร้อมสำหรับการเปลี่ยนผ่านขั้นตอนนี้

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —