การเสียหายของชุดแขนควบคุมแบบสเตมป์เหล็ก: การวิเคราะห์เชิงเทคนิค

สรุปสั้นๆ

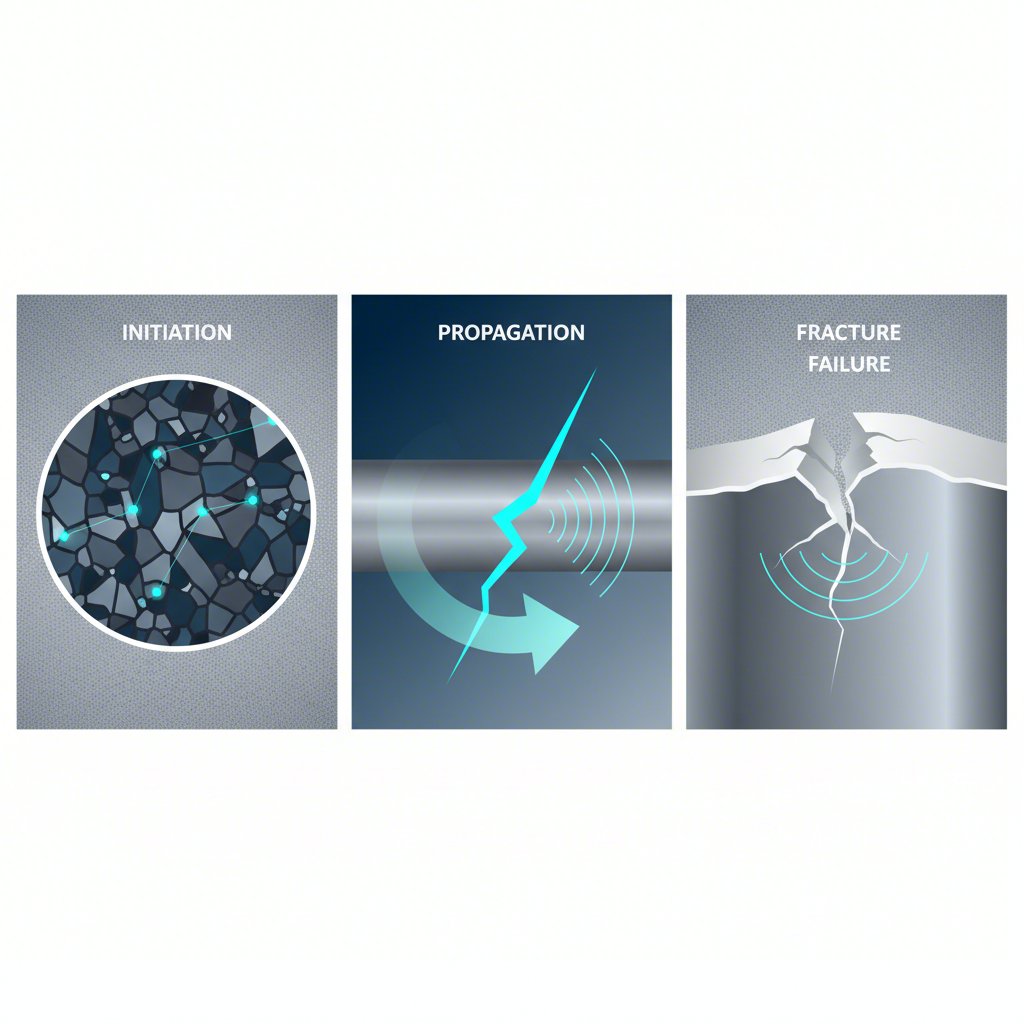

ความล้มเหลวของคันโยกควบคุมที่ทำจากเหล็กแผ่นขึ้นรูปเกิดขึ้นโดยหลักจากการเหนื่อยล้าของโลหะ ซึ่งเป็นกระบวนการที่มีการเกิดรอยแตกและขยายตัวภายใต้แรงกระทำแบบวงจรซ้ำๆ ความล้มเหลวเหล่านี้มักเริ่มต้นในบริเวณที่มีแรงเครียดสูง เช่น แนวเชื่อมบัดกรี ซึ่งเป็นลักษณะเฉพาะในกระบวนการผลิต ส่วนปัจจัยแวดล้อมอย่างการกัดกร่อนหรือความเสียหายทางกายภาพสามารถเร่งการเสื่อมสภาพนี้ได้อย่างมาก จนกระทบต่อความแข็งแรงเชิงโครงสร้างของชิ้นส่วน และนำไปสู่การแตกหักในที่สุด

โลหะวิทยาและกระบวนการผลิตคันโยกควบคุมจากเหล็กแผ่นขึ้นรูป

แขนควบคุมที่ทำจากเหล็กแผ่นขึ้นรูปเป็นชิ้นส่วนสำคัญของระบบกันสะเทือน ซึ่งผลิตโดยการตอกแผ่นเหล็กความแข็งแรงสูงหลายชั้นให้ได้รูปร่างตามต้องการ จากนั้นเชื่อมเข้าด้วยกัน วิธีการนี้ถูกนำมาใช้อย่างแพร่หลายในอุตสาหกรรมยานยนต์เนื่องจากมีต้นทุนต่ำและมีประสิทธิภาพในการผลิตจำนวนมาก ทำให้ได้ชิ้นส่วนที่แข็งแรงแต่มีน้ำหนักเบาค่อนข้างมาก กระบวนการนี้ยังช่วยให้สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนได้ โดยสามารถออกแบบให้มีความแข็งแรงเหมาะสมและตอบสนองต่อข้อกำหนดด้านพื้นที่ติดตั้งในรถได้อย่างมีประสิทธิภาพ

คุณสมบัติของเหล็กที่ใช้มีการถ่วงดุลระหว่างความแข็งแรง พลาสติก และความเหนียว เหล็กที่มีความต้านทานแรงดึงสูงจะให้ความแข็งแกร่งได้ดีเยี่ยม แต่อาจมีพลาสติกที่ลดลง ทำให้มีแนวโน้มเกิดการแตกหักแบบเปราะได้ง่ายภายใต้เงื่อนไขบางประการ ตัวอย่างเช่น เหล็กความแข็งแรงสูงบางชนิดอาจมีแนวโน้มเกิดการล้มเหลวจากความล้าเมื่อความต้านทานแรงดึงเกิน 1400 เมกะพาสกาล การเลือกเกรดเหล็กเฉพาะ เช่น เหล็กความแข็งแรงสูงผสมปริมาณน้อย (HSLA) ขึ้นอยู่กับข้อกำหนดด้านประสิทธิภาพและกรณีการรับแรงที่คาดว่าจะเกิดขึ้นสำหรับยานพาหนะ

สำหรับผู้ผลิตรถยนต์ที่ต้องการความแม่นยำสูงสุดในการขึ้นรูปโลหะ การมีพันธมิตรเฉพาะทางถือเป็นสิ่งจำเป็น Shaoyi (Ningbo) Metal Technology Co., Ltd. ให้บริการโซลูชันอย่างครบวงจร ตั้งแต่การทำต้นแบบอย่างรวดเร็วไปจนถึงการผลิตจำนวนมาก โดยได้รับการสนับสนุนจากใบรับรอง IATF 16949 และสิ่งอำนวยความสะดวกอัตโนมัติขั้นสูง ซึ่งรับประกันชิ้นส่วนที่มีคุณภาพสูงและประหยัดต้นทุน

แม้จะมีการใช้งานอย่างแพร่หลาย แต่แขนควบคุมเหล็กที่ขึ้นรูปด้วยการตีขึ้นมีข้อดีและข้อเสียในตัวเอง:

- ข้อดี: พวกมันมีอัตราส่วนความแข็งแรงต่อน้ำหนักที่ดี ต้นทุนการผลิตต่ำ และมักแสดงรูปแบบการเสียหายที่คาดเดาได้ เช่น การโค้งงอก่อนที่จะเกิดการแตกหักอย่างสมบูรณ์ ซึ่งอาจเป็นสัญญาณเตือนให้ผู้ควบคุมทราบล่วงหน้า

- ข้อเสีย: รอยเชื่อมแบบเชื่อมโลหะ ถึงแม้จะจำเป็นต่อกระบวนการประกอบ แต่สามารถกลายเป็นจุดรวมแรงได้ ยิ่งไปกว่านั้น วัสดุเหล็กมีแนวโน้มที่จะกัดกร่อน (สนิม) ได้สูง โดยเฉพาะในสภาพแวดล้อมที่มีความชื้นหรือถนนที่โรยด้วยเกลือ ซึ่งอาจทำให้โครงสร้างอ่อนแอลงอย่างรุนแรงตามกาลเวลา

การตรวจสอบว่ารถคันใดติดตั้งแขนควบคุมแบบเหล็กตีขึ้นรูปหรือไม่นั้นทำได้ง่าย เพียงแค่นำแม่เหล็กมาวางบนแขน หากแม่เหล็กติด แสดงว่าชิ้นส่วนนั้นทำจากเหล็กตีขึ้นรูปหรือเหล็กหล่อเท่านั้น เพื่อแยกแยะระหว่างสองชนิดนี้ การเคาะแขนด้วยค้อนจะให้เสียงดังกังวานหากเป็นเหล็กตีขึ้นรูป แต่หากเป็นเหล็กหล่อจะให้เสียงทึบ

การวิเคราะห์ต้นเหตุ: การล้มเหลวจากความล้าในชิ้นส่วนที่มีการเชื่อม

สาเหตุหลักที่ทำให้ชุดยึดควบคุมแบบเหล็กสเตมป์เสียหายคือ การเหนื่อยล้าของโลหะ ปรากฏการณ์นี้เกิดขึ้นเมื่อวัสดุถูกนำไปรับแรงซ้ำๆ เป็นจังหวะ เช่น แรงที่เกิดขึ้นขณะขับขี่ ซึ่งต่ำกว่าความต้านทานแรงดึงสูงสุดของวัสดุอย่างมาก ตามระยะเวลา แรงกระทำแบบจังหวะเหล่านี้จะทำให้เกิดข้อบกพร่องในระดับจุลภาคภายในวัสดุ โดยเฉพาะบริเวณใกล้รอยเชื่อม จนกลายเป็นรอยแตกขนาดใหญ่ได้ กระบวนการทั้งหมดสามารถแบ่งออกเป็นขั้นตอนที่ชัดเจน

- การเริ่มต้นแตกร้าว: เกิดรอยแตกร้าวในระดับจุลภาคที่จุดที่มีความเข้มข้นของแรงสูง ในชุดยึดควบคุมแบบเหล็กสเตมป์ มักพบได้บ่อยที่สุดที่จุดเริ่มต้นหรือจุดสิ้นสุดของแนวรอยเชื่อม เนื่องจากความร้อนจากการเชื่อมจะเปลี่ยนแปลงโครงสร้างจุลภาคของเหล็ก และอาจทำให้เกิดแรงตกค้าง

- การขยายตัวของรอยแตกร้าว: ในแต่ละรอบการรับแรง รอยแตกที่เริ่มเกิดขึ้นจะค่อยๆ ขยายตัวอย่างช้าๆ อัตราการขยายตัวขึ้นอยู่กับขนาดของแรงดึงที่เปลี่ยนแปลงเป็นจังหวะ รูปร่างทางเรขาคณิตของชิ้นส่วน และความต้านทานต่อการล้าของวัสดุนั้นโดยธรรมชาติ วัสดุบางชนิดจะแสดงพฤติกรรมการแข็งตัวเป็นจังหวะในระยะแรก ตามด้วยการอ่อนตัวเป็นจังหวะเป็นเวลานานจนกระทั่งเกิดการเสียหาย

- การแตกหักครั้งสุดท้าย: ในที่สุด รอยแตกจะขยายใหญ่ถึงขนาดวิกฤตที่พื้นที่หน้าตัดที่เหลืออยู่ของวัสดุไม่สามารถรองรับแรงที่กระทำได้อีกต่อไป ส่งผลให้เกิดการแตกหักอย่างฉับพลันและรวดเร็วของชิ้นส่วน ซึ่งอาจนำไปสู่การสูญเสียการควบคุมยานพาหนะ

ข้อต่อแบบเชื่อมมีแนวโน้มเสียหายได้ง่ายเป็นพิเศษ เพราะกระบวนการเชื่อมเองอาจก่อให้เกิดข้อบกพร่อง เช่น รูพรุน และสร้างโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ซึ่งคุณสมบัติของวัสดุในบริเวณนี้แตกต่างจากโลหะฐาน การศึกษาวิจัย เช่น การวิเคราะห์การเสียหายของชิ้นส่วนยานยนต์ที่เชื่อม ซึ่งระบุไว้ใน สาธารณศาสตร์ การตีพิมพ์งานวิจัยมักสรุปว่า รอยแตกจากความล้าเริ่มต้นขึ้นใกล้กับแนวเชื่อมเนื่องมาจากปัจจัยเหล่านี้ วิศวกรใช้ซอฟต์แวร์ขั้นสูง เช่น CATIA สำหรับการออกแบบ และ Hyperworks สำหรับการวิเคราะห์ความเครียด เพื่อทำนายอายุการใช้งานก่อนเกิดความล้าและปรับปรุงรูปแบบของชิ้นส่วนให้มีประสิทธิภาพมากที่สุด โดยมีเป้าหมายเพื่อลดความเสี่ยงเหล่านี้ตั้งแต่ขั้นตอนการออกแบบเบื้องต้น

ปัจจัยภายนอกและสิ่งแวดล้อมที่เร่งการเสียหาย

แม้ว่าความล้าจะเป็นกลไกพื้นฐาน แต่ปัจจัยภายนอกสามารถเร่งการเสียหายของชุดคันโยกเหล็กแผ่นได้อย่างมาก หนึ่งในปัจจัยที่สำคัญที่สุดคือการกัดกร่อน เหล็กแผ่นที่ไม่ได้รับการเคลือบหรือดูแลรักษาระดับเหมาะสม มีความไวต่อสนิมอย่างมาก โดยเฉพาะในสภาพแวดล้อมที่มีความชื้นสูงหรือสัมผัสกับเกลือถนน ดังที่งานวิจัยหนึ่งระบุว่า เมื่อชิ้นส่วนเหล่านี้อยู่ในสภาพแวดล้อมที่เปียกชื้น จะแทบแน่นอนว่าจะเกิดการเสื่อมสภาพ สนิมจะทำให้วัสดุเสื่อมคุณภาพ ลดความหนาที่มีประสิทธิภาพลง และสร้างหลุมเล็กๆ บนผิวซึ่งทำหน้าที่เป็นจุดรวมแรง (stress risers) ซึ่งเป็นตำแหน่งเริ่มต้นที่เหมาะสำหรับการเกิดรอยแตกจากความล้า

ความเสียหายทางกายภาพจากเศษวัสดุบนถนน หลุมบนพื้นผิวจราจร หรือการซ่อมบำรุงที่ไม่เหมาะสม อาจทำให้ความแข็งแรงของคันควบคุม (control arm) เสื่อมลงอย่างรุนแรงได้ รอยฉีก รอยขีดข่วนลึก หรือรอยบุ๋ม จะสร้างจุดที่มีความเครียดสูงในพื้นที่เฉพาะ ความแข็งแรงส่วนใหญ่ของชิ้นส่วนเหล็กที่ขึ้นรูปด้วยแม่พิมพ์นั้นขึ้นอยู่กับขอบและมุมที่ถูกขึ้นรูปไว้ ดังนั้นความเสียหายในบริเวณสำคัญเหล่านี้อาจทำให้การกระจายแรงตามที่ออกแบบไว้ผิดเพี้ยนไป และกลายเป็นจุดอ่อนได้ ความเสียหายนี้เท่ากับเป็นข้อบกพร่องที่มีอยู่ก่อนแล้ว ซึ่งอาจทำให้เกิดรอยแตกจากความล้าและขยายตัวอย่างรวดเร็วกว่าปกติ

การตรวจสอบเป็นประจำมีความสำคัญอย่างยิ่งในการตรวจพบความเสี่ยงเหล่านี้ก่อนที่จะนำไปสู่ความล้มเหลว ควรทำการตรวจสอบด้วยสายตาอย่างละเอียดเพื่อสังเกตสัญญาณเตือนต่อไปนี้

- การกัดกร่อน: ตรวจสอบหารอยสนิมทุกชนิด โดยเฉพาะสีที่พองตัว ผิวโลหะที่ลอก หรือรอยกัดลึกใกล้บริเวณรอยเชื่อมและขอบต่างๆ

- ความเสียหายทางกายภาพ: มองหารอยบุ๋ม รอยงอ รอยขีดข่วนลึก หรือรอยแตก โดยให้ความสนใจเป็นพิเศษกับบริเวณรอบๆ บูช (bushings) และข้อต่อทรงกลม (ball joints)

- ความสมบูรณ์ของรอยเชื่อม: ตรวจสอบรอยเชื่อมเพื่อหาความแตกหักที่มองเห็นได้หรือสัญญาณการแยกตัวออกจากโลหะพื้นฐาน

การวินิจฉัยข้อบกพร่องของคันโยกควบคุม: อาการและการวิเคราะห์

การระบุคันโยกควบคุมที่เริ่มเสื่อมมักเริ่มจากการสังเกตอาการระหว่างการขับขี่ยานพาหนะ อาการเหล่านี้บ่งชี้ว่าชิ้นส่วนใดชิ้นส่วนหนึ่งในระบบช่วงล่างมีการสึกหรอหรือเสียหาย และไม่สามารถรักษาแนวล้อและเสถียรภาพได้อย่างเหมาะสม อุปกรณ์รองรับที่สึกหรอเป็นสาเหตุทั่วไปซึ่งทำให้เกิดการเคลื่อนตัวมากเกินไป ส่งผลให้การทรงตัวของรถผิดปกติ ตัวอย่างเช่น อุปกรณ์รองรับที่เสื่อมสภาพอาจทำให้พวงมาลัยไม่มั่นคง และเป็นหนึ่งในหลายปัจจัยที่อาจนำไปสู่ปัญหา "ดีธวอบเบิล" (death wobble) ซึ่งเป็นการสั่นสะเทือนรุนแรงของล้อหน้าที่มักเกิดจากชุดประกอบระบบพวงมาลัยและช่วงล่างที่สึกหรอร่วมกัน

อีกจุดหนึ่งที่มักเกิดความล้มเหลวอย่างรุนแรงคือข้อต่อแบบบอล (ball joint) ซีลที่รั่วอาจทำให้อนุภาคสกปรกเข้าไปในข้อต่อได้ ซึ่งนำไปสู่การสึกหรอและในที่สุดเกิดความเสียหายอย่างสมบูรณ์ ข้อต่อแบบบอลที่เสื่อมสภาพอาจหลุดออกทั้งหมด ส่งผลให้ควบคุมล้อได้ไม่ดีจนเกิดอุบัติเหตุร้ายแรงได้ การเข้าใจความเชื่อมโยงระหว่างอาการกับสาเหตุทางกลไกถือเป็นหัวใจสำคัญของการวินิจฉัยที่แม่นยำ

ต่อไปนี้คืออาการทั่วไปพร้อมสาเหตุที่เป็นไปได้

| อาการ | สาเหตุที่เป็นไปได้ |

|---|---|

| พวงมาลัยสั่นหรือสะเทือน | ยางแท่งควบคุม (control arm bushings) สึกหรอจนทำให้มีช่องว่างมากเกินไป |

| เสียงกระแทกหรือดังป๊อปเมื่อขับผ่านหลุมหรือทางขรุขระ | ข้อต่อแบบบอล (ball joints) สึกหรอ หรือยางแท่งหลวมหรือเสียหาย |

| รถมีแนวโน้มเลี้ยวเองหรือดึงไปด้านใดด้านหนึ่ง | แขนควบคุม (control arm) โค้งงอ หรือยางแท่งสึกหรอรุนแรงจนกระทบต่อการจัดแนวล้อ |

| การสึกหรอของยางที่ไม่สม่ำเสมอ | การจัดแนวล้อผิดพลาดเรื้อรังเนื่องจากแขนควบคุมเสียหายหรือสึกหรอ |

กระบวนการวินิจฉัยอย่างเป็นระบบสามารถช่วยระบุปัญหาได้อย่างแม่นยำ เริ่มต้นด้วยการตรวจสอบด้วยสายตาตามที่ได้อธิบายไว้ก่อนหน้า จากนั้นดำเนินการตรวจสอบด้วยการยกตัวรถขึ้นอย่างปลอดภัยและพยายามขยับล้อนอกในแนวราบและแนวดิ่ง หากมีการเคลื่อนตัวมากผิดปกติหรือมีเสียงกระดิ่งแอด แสดงว่าอาจมีการสึกหรอของข้อต่อแบบบอลจอยต์หรือบูชิง การตรวจสอบด้วยตนเองวิธีนี้ ร่วมกับการสังเกตอาการที่ได้ยินและรู้สึกขณะขับขี่ ถือเป็นวิธีการที่ครอบคลุมสำหรับการวินิจฉัยความเสียหายของแขนควบคุม

แนวทางเชิงรุกเพื่อรักษาความสมบูรณ์ของชิ้นส่วน

ในท้ายที่สุด การวิเคราะห์ความล้มเหลวของแขนควบคุมเหล็กที่ขึ้นรูปด้วยแรงกดไม่ใช่เพียงแค่การตอบสนองต่อการแตกหักเท่านั้น แต่ยังเกี่ยวข้องกับการประเมินอย่างมีเชิงรุก และการตระหนักถึงปฏิสัมพันธ์ระหว่างการออกแบบ วิทยาศาสตร์วัสดุ และสภาพการทำงาน สำหรับวิศวกร หมายถึงการปรับปรุงกระบวนการผลิตอย่างต่อเนื่อง เช่น การพัฒนาเทคนิคการเชื่อมให้ดียิ่งขึ้นเพื่อลดแรงดึงตกค้างและการเปลี่ยนแปลงโครงสร้างจุลภาค สำหรับช่างซ่อมและเจ้าของรถ แสดงให้เห็นถึงความสำคัญของการตรวจสอบเป็นประจำอย่างละเอียด เพื่อตรวจหาสัญญาณเตือนภัยเบื้องต้น เช่น การกัดกร่อนหรือความเสียหายทางกายภาพ ก่อนที่จะลุกลามจนเกิดความล้มเหลวอย่างรุนแรง

ข้อมูลเชิงลึกที่ได้จากการวิเคราะห์รอยแตกจากความล้า ความเข้มข้นของแรง และการเสื่อมสภาพจากสิ่งแวดล้อม ช่วยกำหนดแนวทางที่ชัดเจนในการยกระดับความปลอดภัยของรถและความทนทานของชิ้นส่วน โดยการตระหนักถึงจุดอ่อนตามธรรมชาติของเหล็กที่ขึ้นรูปและเชื่อม ซึ่งโดยเฉพาะในสภาพแวดล้อมที่รุนแรง สามารถกำหนดการบำรุงรักษาเชิงป้องกันได้อย่างแม่นยำ ความเข้าใจทางเทคนิคนี้ทำให้ผู้เชี่ยวชาญสามารถตัดสินใจได้อย่างมีข้อมูล ไม่ว่าจะอยู่ในขั้นตอนการออกแบบหรือระหว่างการบริการตามปกติ เพื่อให้มั่นใจในความน่าเชื่อถืออย่างต่อเนื่องของชิ้นส่วนระบบกันสะเทือนที่สำคัญเหล่านี้

คำถามที่พบบ่อย

1. วิธีตรวจสอบว่าคุณมีแขนควบคุมแบบสเตมป์เหล็กหรือไม่?

วิธีการง่ายๆ คือใช้แม่เหล็ก หากแม่เหล็กติดกับแขนควบคุม แสดงว่าทำจากเหล็กหรือเหล็กหล่อ เพื่อแยกแยะให้ชัดเจนยิ่งขึ้น ให้เคาะแขนเบาๆ ด้วยค้อน แขนเหล็กขึ้นรูปมักจะให้เสียงแหลมและกังวาน ในขณะที่แขนเหล็กหล่อจะให้เสียงทึบ

2. สาเหตุหลักของการเกิดความล้มเหลวจากความล้าในข้อต่อที่เชื่อมคืออะไร?

สาเหตุหลักของการล้มเหลวจากความล้าในข้อต่อแบบเชื่อมคือการที่มีการประยุกต์ใช้แรงอย่างเป็นจังหวะซ้ำๆ แม้แต่แรงที่ต่ำกว่าความแข็งแรงต่อการครากของวัสดุ แรงที่เกิดซ้ำๆ เหล่านี้จะทำให้ข้อบกพร่องในระดับจุลภาค ซึ่งมักพบในบริเวณที่มีความเข้มข้นของแรงสูง เช่น บริเวณรอยต่อเชื่อม (weld toe) พัฒนาจนกลายเป็นรอยแตกขนาดใหญ่มากขึ้นตามกาลเวลา ส่งผลให้ชิ้นส่วนเสียหายในที่สุด

3. ปีกนกควบคุม (control arm bushings) เสียสามารถทำให้เกิดอาการสั่นสะเทือนรุนแรงถึงตาย (death wobble) ได้หรือไม่?

แม้ว่าปีกนกควบคุม (control arm bushings) ที่เสียอาจเป็นปัจจัยหนึ่งที่ก่อให้เกิดอาการสั่นสะเทือนรุนแรงถึงตาย (death wobble) แต่โดยทั่วไปแล้วมักไม่ใช่สาเหตุเพียงอย่างเดียว อาการ death wobble มักเกิดจากหลายปัจจัยร่วมกัน เช่น ชิ้นส่วนพวงมาลัยและระบบกันสะเทือนที่สึกหรอหรือหลวม ตัวอย่างเช่น track bar, ball joints หรือปลายเพลาลูกศร (tie-rod ends) การสึกหรอของ bushings อาจเพิ่มความไม่มั่นคงโดยรวมซึ่งกระตุ้นให้เกิดปัญหานี้ได้ แต่โดยปกติแล้วปัญหานี้มีความซับซ้อนมากกว่า

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —