การขึ้นรูปชิ้นส่วนรถยนต์จากสแตนเลส: คู่มือวิศวกรรมสำหรับเกรดและกระบวนการ

สรุปสั้นๆ

การขึ้นรูปชิ้นส่วนรถยนต์จากสเตนเลสเป็นกระบวนการผลิตที่มีความแม่นยำ ส่งมอบชิ้นส่วนที่ทนต่อการกัดกร่อนในปริมาณมาก ซึ่งจำเป็นต่อวิศวกรรมยานยนต์สมัยใหม่ ตั้งแต่ เหล็กกล้าเฟอร์ไรติก เกรด 409 ที่ใช้ในระบบไอเสีย ไปจนถึง เหล็กกล้าออกสเทนนิติก เกรด 304 ที่นิยมใช้ในการตกแต่งและอุปกรณ์ด้านความปลอดภัย สเตนเลสมีอัตราส่วนความแข็งแรงต่อน้ำหนักที่เหนือกว่าเหล็กกล้าคาร์บอนต่ำ และทนต่อความร้อนได้ดีกว่า กระบวนการนี้ใช้ การปั๊มแบบก้าวหน้า ได้แบบโปรเกรสซีฟเป็นหลักเพื่อจัดการกับรูปทรงเรขาคณิตที่ซับซ้อนและความแม่นยำสูงตามข้อกำหนดของผู้ผลิตรถยนต์ (OEM) สำหรับเจ้าหน้าที่จัดซื้อและวิศวกร ความสำเร็จขึ้นอยู่กับการเลือกเกรดโลหะผสมที่เหมาะสมเพื่อสร้างสมดุลระหว่างต้นทุนกับประสิทธิภาพภายใต้สภาวะแวดล้อม พร้อมทั้งจัดการกับความท้าทายทางเทคนิค เช่น การแข็งตัวจากการขึ้นรูป (work hardening) และการเด้งกลับ (springback)

วิทยาศาสตร์วัสดุ: การเลือกเกรดที่เหมาะสมสำหรับชิ้นส่วนรถยนต์

ในอุตสาหกรรมการผลิตรถยนต์ การเลือกเกรดของสแตนเลสสตีลไม่ใช่เพียงแค่เรื่องความต้านทานการกัดกร่อนเท่านั้น แต่เป็นการตัดสินใจเชิงกลยุทธ์ที่ต้องชั่งน้ำหนักระหว่างความสามารถในการขึ้นรูป ความทนทานต่ออุณหภูมิ และต้นทุน สแตนเลสสตีลสองตระกูลหลักที่ใช้ในชิ้นส่วนรถยนต์ที่ขึ้นรูปด้วยการตอกคือ ออสเทนิติก (ซีรีส์ 300) และ เฟอร์ไรติก (ซีรีส์ 400) โดยแต่ละชนิดทำหน้าที่แตกต่างกันในกระบวนการประกอบยานพาหนะ

สแตนเลสสตีลแบบออกเทนไนติก (ซีรีส์ 300) เป็นมาตรฐานอุตสาหกรรมสำหรับชิ้นส่วนที่ต้องการความสามารถในการดึงลึกและความต้านทานการกัดกร่อนได้ดีเยี่ยม เกรด 304 เป็นโลหะผสมที่ได้รับความนิยมมากที่สุดในกลุ่มนี้ เนื่องจากมีคุณสมบัติในการขึ้นรูปได้ดีเยี่ยมและไม่มีคุณสมบัติแม่เหล็ก มักใช้ในชิ้นส่วนโครงสร้าง ภาชนะบรรจุถุงลมนิรภัย และชิ้นส่วนตกแต่งที่ต้องการทั้งความสวยงามและทนทานต่อการใช้งาน ในแอปพลิเคชันที่ต้องการความแข็งแรงดึงสูง เช่น ชิ้นส่วนเสริมความแข็งแกร่งของแชสซี หรือโครงยึดที่ซับซ้อน มักจะเลือกใช้ เกรด 301 เนื่องจากอัตราการเกิดพื้นผิวแข็งจากการขึ้นรูป (work-hardening rate) สูง ซึ่งช่วยให้สามารถดูดซับพลังงานจำนวนมากในระหว่างเหตุการณ์การชนได้

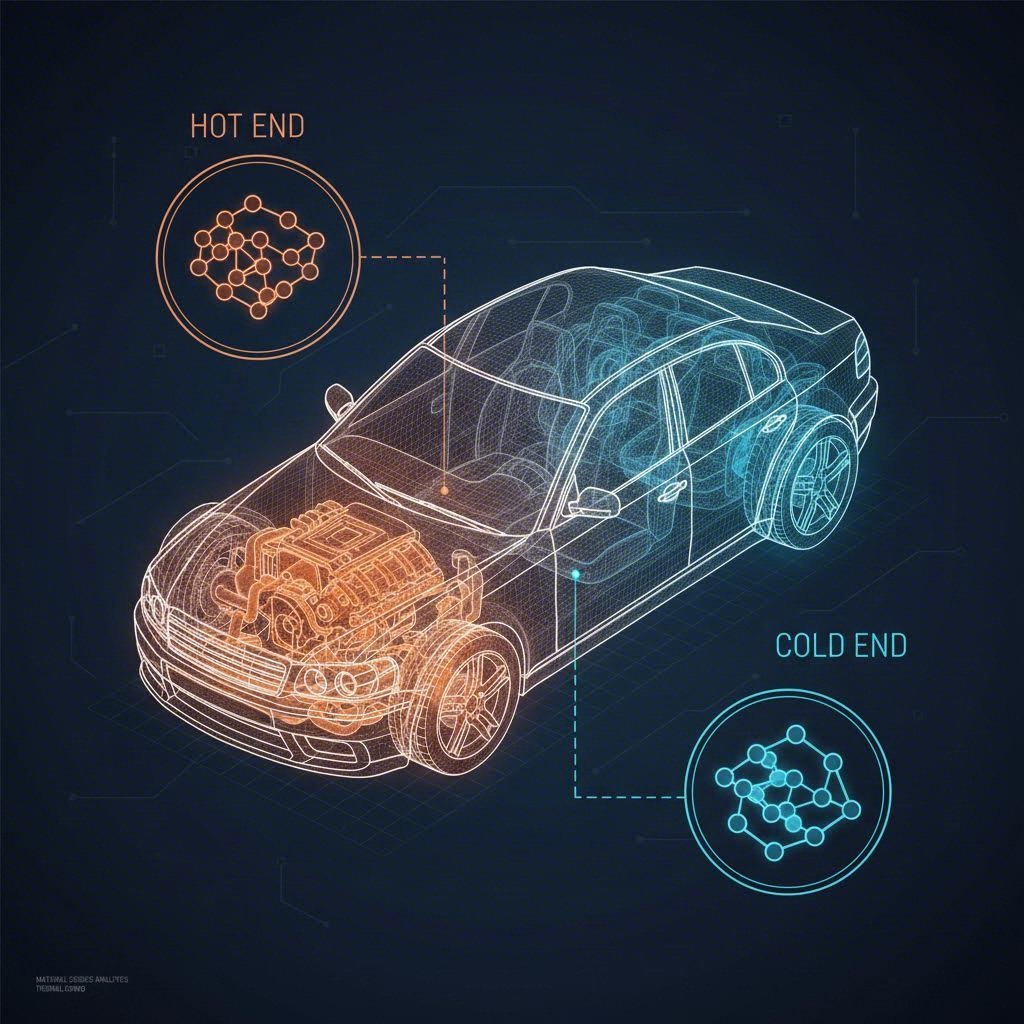

สแตนเลสสตีลแบบเฟอร์ริติก (ซีรีส์ 400) , โดยเฉพาะ เกรด 409 และ 430 , ครองส่วน "ปลายร้อน" ของยานยนต์ เกรด 409 ได้รับการพัฒนาโดยเฉพาะสำหรับระบบไอเสียยานยนต์ แม้ว่าอาจเกิดสนิมผิว แต้ยังคงรักษาความเหนียวของโครงสร้างภายใต้การเปลี่ยนอุณหภูมิอย่างรุนแรง และมีต้นทุนต่ำกว่าโลหะผสมตระกูล 300 ที่มีนิกเกิลในสัดส่วนสูง เกรด 430 มีความต้านทานการกัดกร่อนดีกว่า และมักใช้สำหรับแต่งภายนอกที่มีพื้นผิวมันวาวและแผงภายในที่คุณสมบัติแม่เหล็กไม่เป็นอุปสรรจ วิศวกรควรทราบว่าโดยทั่วกรัณ เกรดเพอร์ไรต์มีความเหนียวต่ำกว่าเกรดออสเทนไนต์ ซึ่งจำกัดการใช้งานในชิ้นส่วนที่ต้องการขึ้นรูปลึก

| ตระกูลเกรด | โลหะผสมหลัก | คุณสมบัติหลัก | การใช้งานในยานยนต์โดยทั่ว |

|---|---|---|---|

| ออสเทนิติก | 304, 304L, 301 | รูปขึ้นได้ดี ไม่มีคุณสมบัติแม่เหล็ก ความต้านทานการกัดกร่อนสูง | ระบบเชื้อเพลิง, หัวเข็มขัดนิรภัย, แต่งภายนอกตกแต่ง, ที่อยู่ถุงลมนิรภัย |

| เฟอร์ไรติก | 409, 430, 439 | แม่เหล็กได้ ทนความร้อน ต้นทุนต่ำ เนื้อไนเคิลต่ำ | ท่อรวมไอเสีย เปลือกเครื่องแปลงสัญญาณเชิงเร่ง ท่อไอเสียลดเสียง แผ่นกันความร้อน |

| สาขาพิเศษ | 321, 316 | ไทเทเนียมทำให้มีเสถียรภาพ (321), เพิ่มโมลิบดีนัม (316) | ชิ้นส่วนเครื่องยนต์ที่ต้องทำงานภายใต้อุณหภูมิสูง เซ็นเซอร์ที่สัมผัสกับเกลือถนน |

การใช้งานสำคัญ: จากระบบไอเสียไปจนถึงระบบความปลอดภัย

ชิ้นส่วนสแตนเลสสตีมป์มีการใช้งานอย่างแพร่หลายในยานยนต์สมัยใหม่ มักจะถูกซ่อนไว้ภายในระบบที่สำคัญ การที่วัสดุสามารถทนต่อสภาพแวดล้อมที่รุนแรงโดยไม่เสื่อมสภาพ ทำให้วัสดุนี้จำเป็นอย่างยิ่งสำหรับทั้งเครื่องยนต์สันดาปภายในและรถยนต์ไฟฟ้า (EV)

ระบบไอเสียและระบบการปล่อยมลพิษ เป็นการใช้งานสแตนเลสสตีมป์ที่มีปริมาณมากที่สุด ส่วนประกอบฝั่ง "ร้อน" เช่น ท่อรวมไอเสียและ เปลือกเครื่องแปลงสัญญาณเชิงเร่ง , พึ่งพาเกรดต่างๆ เช่น 409 และ 321 เพื่อต้านทานอุณหภูมิที่สูงเกิน 1500°F (815°C) พร้อมทนต่อการสั่นสะเทือนอย่างต่อเนื่อง แผ่นกันความร้อนที่ขึ้นรูปโดยวิธีตีขึ้นรูป (Stamped heat shields) เป็นอีกหนึ่งการใช้งานที่สำคัญ ทำหน้าที่ปกป้องอุปกรณ์อิเล็กทรอนิกส์และพื้นที่ภายในห้องโดยสารที่ไวต่อความร้อนจากเครื่องยนต์ ส่วนประกอบเหล่านี้มักมีรูปร่างเรขาคณิตซับซ้อนเพื่อเพิ่มความแข็งแรงสูงสุด ขณะเดียวกันก็ลดมวลให้ต่ำที่สุด

ชิ้นส่วนโครงสร้างและความปลอดภัย ต้องการคุณสมบัติการเปลี่ยนรูปร่างที่สามารถคาดการณ์ได้ของเหล็กกล้าไร้สนิม หัวเข็มขัดนิรภัย กลไกที่เก็บเข็มขัด และแผ่นรองเบรก มักผลิตโดยการตีขึ้นรูปจากเหล็กกล้าไร้สนิมเกรดความแข็งแรงสูง เพื่อให้มั่นใจในประสิทธิภาพที่ไม่ล้มเหลวตลอดอายุการใช้งานของรถ ในภาคส่วน EV การขึ้นรูปเหล็กกล้าไร้สนิมกำลังได้รับความนิยมมากขึ้นสำหรับการเสริมความแข็งแรงของเปลือกหุ้มแบตเตอรี่และบัสบาร์ โดยเฉพาะอย่างยิ่งการป้องกันการเจาะทะลุและการกัดกร่อนที่ถือเป็นข้อกำหนดที่จำเป็น อีกทั้งคุณสมบัติในการดูดซับพลังงานสูงของเกรดออสเทนนิติก มีส่วนสำคัญต่อความสามารถในการป้องกันการชน ทำให้วิศวกรสามารถออกแบบโครงสร้างนิรภัยที่บางและเบาลง แต่ยังคงผ่านมาตรฐานการทดสอบการชนที่เข้มงวด

กระบวนการตัดขึ้นรูป: ความท้าทายทางวิศวกรรมและการแก้ปัญหา

การตัดขึ้นรูปเหล็กกล้าไร้สนิมมีอุปสรรรทางเทคนิคที่ต่างจากเหล็กกล้าอ่อน โดยส่วนใหญ่เนื่องจากความต้านทานตัดที่สูงกว่าและแนวโน้มของวัสดูที่เกิดการแข็งเนื่องจากแรงพลาสติก (work harden) การเหนียวแข็งจากการแปรรูป (Work hardening) เกิดขึ้นเมื่อวัสดูกลายเป็นแข็งและเปราะมากขึ้นขณะที่เกิดการเปลี่ยนรูปร่าง แม้ว่าลักษณะนี้อาจเป็นประโยชน์สำหรับความแข็งแรงของโครงสร้าง แต่ก็จะก่อปัญหาร้ายให้อุปกรณ์ขึ้นรูปหากไม่จัดการอย่างถูกเหมาะสม ผู้ผลิตต้องใช้เครื่องกดที่มีแรงดันสูงและสารหล่อลื่นพิเศษเพื่อป้องกัน การเกิดรอยยึดติด (galling) —การยึดติดของวัสดูชิ้นงานเข้ากับพื้นผิวแม่พิมพ์

การยืดกลับ (Springback) เป็นปรากฏการณ์อีกสิ่งที่สำคัญ ซึ่งชิ้นงานที่ถูกตัดขึ้นรูปพยายามกลับคืนรูปร่างเดิมหลังจากแม่พิมพ์เปิด เนื่องจากเหล็กกล้าไร้สนิมมีความต้านทานแรงดึงที่สูงกว่า จึงแสดงลักษณะเด้งกลับ (springback) มากกว่าเหล็กกล้าคาร์บอน วิศวกรแม่พิมพ์ที่มีประสบณ์จะชดเชยปัญหานี้โดยการดัดวัสดูเกินขนาดในขั้นตอนออกแบบแม่พิมพ์ การปั๊มแบบก้าวหน้า เป็นวิธีที่ได้รับความนิยมสำหรับการผลิตในปริมาณมาก โดยสามารถดำเนินการหลายขั้นตอน (ตัด ดัด และกดลึก) ได้ในครั้งเดียว การตรวจสอบขีดความสามารถของเครื่องจักรกดของพันธมิตรการจัดหาจึงมีความสำคัญอย่างยิ่ง เนื่องจากชิ้นส่วนสแตนเลสสำหรับยานยนต์ที่ใช้วัสดุหนา มักต้องใช้เครื่องกดที่มีค่าแรงกดระหว่าง 400 ถึง 800 ตัน เพื่อให้สามารถขึ้นรูปได้อย่างแม่นยำ

เพื่อจัดการกับความซับซ้อนเหล่านี้อย่างมีประสิทธิภาพ การร่วมมือกับผู้ผลิตที่มีศักยภาพจึงเป็นสิ่งจำเป็น สำหรับผู้ผลิตรถยนต์รายใหญ่ที่ต้องการเชื่อมช่องว่างระหว่างการออกแบบเบื้องต้นกับการผลิตจำนวนมาก Shaoyi Metal Technology เสนอโซลูชันการตัดแตะอย่างครบวงจร ที่ใช้เครื่องกดขนาดสูงสุดถึง 600 ตัน และมีความแม่นยำตามมาตรฐาน IATF 16949 ความสามารถในการขยายกำลังการผลิตจากต้นแบบจำนวน 50 ชิ้นไปจนถึงการผลิตชิ้นส่วนควบคุมหรือโครงย่อยจำนวนมากหลายล้านชิ้น ทำให้มั่นใจได้ว่าปัญหาทางวิศวกรรม เช่น การเด้งกลับของวัสดุ (springback) และการควบคุมค่าความคลาดเคลื่อน (tolerance control) จะได้รับการแก้ไขตั้งแต่ระยะเริ่มต้นของวงจรการพัฒนา จึงช่วยป้องกันความล่าช้าที่อาจเกิดค่าใช้จ่ายสูงในขั้นตอนการผลิตเต็มรูปแบบ

ข้อได้เปรียบทางการค้าและการทำงาน

แม้ว่าต้นทุนวัตถุดิบจะสูงกว่าเหล็กชุบสังกะสีหรือเหล็กรีดเย็น แต่เหล็กกล้าไร้สนิมก็ยังคงมีข้อได้เปรียบอย่างชัดเจนในด้าน "ต้นทุนตลอดอายุการใช้งาน" สำหรับผู้ผลิตรถยนต์รายใหญ่ ปัจจัยหลักคือ "ความทนทานแบบติดตั้งแล้วลืมไปได้เลย" ชิ้นส่วนที่ผลิตจากเหล็กกล้าไร้สนิมไม่จำเป็นต้องชุบผิวหรือทาสีเพิ่มเติมเพื่อต้านทานสนิม ทำให้สามารถตัดขั้นตอนการผลิตในห่วงโซ่อุปทานออกไปได้หลายขั้นตอน และลดความเสี่ยงของการเกิดข้อบกพร่องของชั้นเคลือบในสภาพการใช้งานจริง

การลดน้ำหนัก ถือเป็นประโยชน์ทางการค้าอีกประการหนึ่ง เนื่องจากเหล็กกล้าไร้สนิม (โดยเฉพาะเกรด 301 หรือ 304 ที่ผ่านกระบวนการเย็น) มีความต้านแรงดึงสูงกว่าเหล็กกล้าคาร์บอนต่ำอย่างมาก วิศวกรจึงสามารถระบุใช้แผ่นโลหะที่บางลงได้โดยยังคงประสิทธิภาพเชิงโครงสร้างเท่าเดิม การลดน้ำหนักนี้มีความสำคัญอย่างยิ่งต่อการปรับปรุงอัตราสิ้นเปลืองเชื้อเพลิงในรถยนต์เครื่องยนต์สันดาป และช่วยยืดระยะการขับขี่ของรถยนต์ไฟฟ้า นอกจากนี้ วัสดุดังกล่าวยัง รีไซเคิลได้ 100% สามารถนำกลับมาใช้ใหม่ได้อย่างมีประสิทธิภาพ ซึ่งสอดคล้องกับแนวโน้มที่เพิ่มมากขึ้นของอุตสาหกรรมยานยนต์ในการให้ความสำคัญกับความยั่งยืนและหลักการเศรษฐกิจหมุนเวียน

คำถามที่พบบ่อย

1. สามารถขึ้นรูปแผ่นสเตนเลส 304 ได้อย่างมีประสิทธิภาพหรือไม่

ใช่ โลหะผสมสแตนเลสเกรด 304 เป็นหนึ่งในโลหะผสมสแตนเลสที่สามารถขึ้นรูปได้ดีที่สุด เนื่องจากมีคุณสมบัติความยืดหยุ่นและยืดตัวสูง อย่างไรก็ตาม มันต้องการเครื่องกดที่มีแรงตันสูงกว่า และเครื่องมือที่ทนทานมากกว่า (มักใช้แม่พิมพ์คาร์ไบด์) เมื่ียบเทียกับเหล็กกล้าอ่อน เนื่องจากวัสดุมีแนวโน้มเกิดงานฮาร์ดดิงอย่างรวดเร็ว มันเหมาะสำหรับชิ้นส่วนที่ต้องขึ้นรูปลึก เช่น ชิ้นส่วนระบบเชื้อเพลิง และฝาครอบตกแต่ง

2. ผู้ผลิตป้องกันการเกิดกัลลิ่งระหว่างกระบวนการขึ้นรูปด้วยวิธีใด

การเกิดกัลลิ่ง หรือการถ่ายถ่ายวัสดุไปยึ่แม่พิมพ์ สามารถป้องกันโดยใช้สารหล่อลื่นประสิทธิ์สูงที่สูตรเฉพาะสำหรับสแตนเลส เช่น น้ำมันที่มีส่วนผสมของคลอรีน หรือฟิล์มหล่อลื่นแบบแห้ง นอกจากนี้ การเคลือบเครื่องมือด้วยไทเทเนียมไนไตรด์ (TiN) หรือใช้แม่พิมพ์คาร์ไบด์แทรกก็สามารถลดแรงเสียดทานอย่างมีนัยสำคัญและยืดอายุการใช้งานของเครื่องมือ

3. การขึ้นรูปสแตนเลสเหล็กมีต้นทุนสูงกว่าเหล็กคาร์บอนหรือไม่

ต้นทุนวัสดุเริ่มต้นของเหล็กกล้าไร้สนิมมีราคาสูงกว่า และค่าใช้จ่ายในการบำรุงรักษารูปพิมพ์อาจมากกว่าเนื่องจากแม่พิมพ์สึกหรอเร็วกว่า อย่างไรก็ตาม การตัดขั้นตอนการชุบผิวหลังกระบวนการผลิต (เช่น สังกะสีหรืออีโค้ท) ออกไปและการที่วัสดุมีอายุการใช้งานยาวนาน มักทำให้ต้นทุนรวมของชิ้นส่วนต่ำกว่าตลอดอายุการใช้งานของยานพาหนะ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —