การค้นหาซอฟต์แวร์จำลองที่ดีที่สุดสำหรับการหล่อตาย

สรุปสั้นๆ

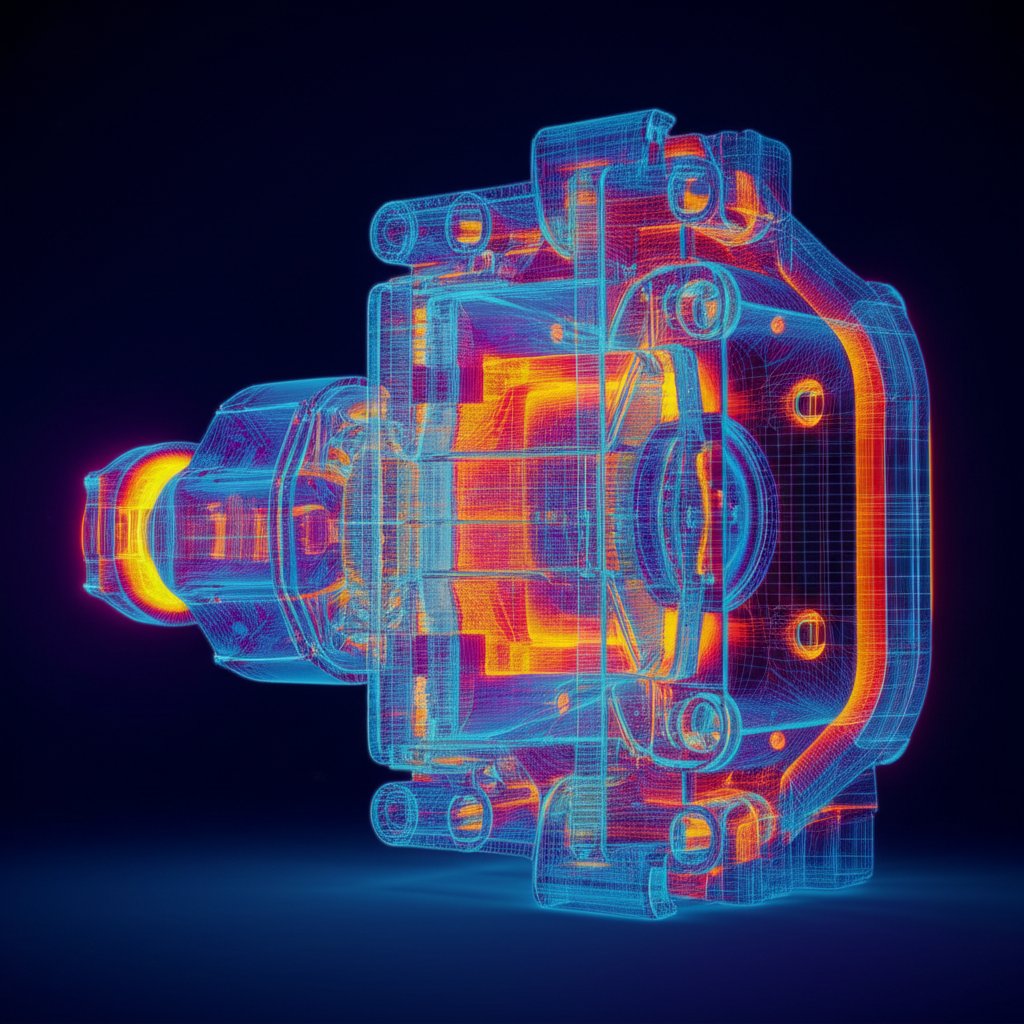

ซอฟต์แวร์จำลองการหล่อตายเป็นเครื่องมือทางวิศวกรรมช่วยด้วยคอมพิวเตอร์ (CAE) ที่จำเป็นอย่างยิ่ง ซึ่งช่วยให้วิศวกรสามารถออกแบบ ตรวจสอบ และปรับแต่งกระบวนการหล่อในรูปแบบดิจิทัลก่อนเริ่มการผลิต เทคโนโลยีนี้มีความสำคัญต่อการคาดการณ์และป้องกันข้อบกพร่องทั่วไป เช่น รูพรุนและการไหลไม่เต็มแม่พิมพ์ ซึ่งในท้ายที่สุดช่วยลดของเสีย ลดต้นทุน และเร่งกระบวนการพัฒนา โซลูชันชั้นนำในตลาด ได้แก่ ProCAST, MAGMASOFT และ FLOW-3D CAST โดยแต่ละตัวมีคุณสมบัติอันทรงพลังในการปรับปรุงคุณภาพชิ้นส่วนและประสิทธิภาพการผลิต

ซอฟต์แวร์จำลองการหล่อตายคืออะไร และทำไมจึงมีความสำคัญ?

ซอฟต์แวร์จำลองการหล่อตายเป็นเครื่องมือ CAE พิเศษที่ใช้สำหรับจำลองกระบวนการหล่อตายทั้งหมดในสภาพแวดล้อมเสมือน ซึ่งช่วยให้วิศวกรและนักออกแบบในโรงงานหล่อสามารถมองเห็นได้ว่าโลหะเหลวจะไหลเข้าสู่แม่พิมพ์อย่างไร แข็งตัว และเย็นตัวลง ก่อนที่จะมีการผลิตแม่พิมพ์จริงใดๆ การใช้แนวทางดิจิทัลก่อนนี้ทำให้สามารถคาดการณ์ปรากฏการณ์ทางฟิสิกส์ที่ซับซ้อนของการหล่อได้ รวมถึงการวิเคราะห์พลศาสตร์ของของไหล การถ่ายเทความร้อน และการเกิดแรงเครียด โดยการจำลองปัจจัยเหล่านี้ ทีมงานสามารถคาดการณ์ปัญหาในการผลิตและปรับปรุงการออกแบบเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

คุณค่าหลักของซอฟต์แวร์นี้อยู่ที่ความสามารถในการแก้ไขปัญหาการผลิตที่สำคัญได้อย่างทันท่วงที วิธีการหล่อแบบดั้งเดิมมักพึ่งพากระบวนการลองผิดลองถูก ซึ่งมีค่าใช้จ่ายสูงและใช้เวลานานในการออกแบบแม่พิมพ์ให้สมบูรณ์ การจำลอง (Simulation) เข้ามาแทนที่การคาดเดาจากงานจริงด้วยการวิเคราะห์ที่อิงข้อมูล เช่น ซอฟต์แวร์สามารถทำนายการเกิดข้อบกพร่อง เช่น รูพรุนจากการหดตัว การดักอากาศ และการไหลไม่เต็มแม่พิมพ์ (cold shuts) — ปัญหาเหล่านี้ส่งผลต่อความแข็งแรงและความสมบูรณ์ของชิ้นส่วนสุดท้าย โดยการระบุจุดที่อาจเกิดความล้มเหลวตั้งแต่เนิ่นๆ วิศวกรสามารถปรับปรุงการออกแบบแม่พิมพ์ ระบบทางเข้าวัสดุ หรือพารามิเตอร์กระบวนการเพื่อลดความเสี่ยง และทำให้ได้ชิ้นส่วนที่มีคุณภาพสูงตั้งแต่รอบการผลิตแรก

ผลตอบแทนจากการลงทุนมีความโดดเด่น มาจากลดของเสียในวัสดุ การทำงานซ้ำซ้อนของแม่พิมพ์ และความล่าช้าในการผลิตอย่างมาก แพลตฟอร์มชั้นนำอย่าง ProCAST และ MagmaSoft นำเสนอโมดูลแบบครบวงจรเพื่อวิเคราะห์ทุกแง่มุมของกระบวนการผลิต ตั้งแต่การควบคุมอุณหภูมิของแม่พิมพ์ไปจนถึงโปรไฟล์การฉีด ความละเอียดระดับนี้ช่วยให้โรงงานหล่อสามารถเปลี่ยนจากการแก้ปัญหาแบบตามเหตุการณ์ไปสู่การปรับปรุงกระบวนการอย่างรุกหน้า ประโยชน์หลักของการนำเทคโนโลยีนี้มาใช้ ได้แก่

- ลดอัตราของเสีย: ด้วยการคาดการณ์และกำจัดข้อบกพร่องก่อนการผลิต ซอฟต์แวร์จะช่วยลดจำนวนชิ้นส่วนที่ผิดพลาดให้น้อยที่สุด

- เร่งวงจรการพัฒนา: การทดสอบเสมือนมีความเร็วที่สูงกว่าการสร้างต้นแบบจริงหลายเท่า ทำให้สามารถปรับแบบและตรวจสอบได้อย่างรวดเร็ว

- ค่าใช้จ่ายเครื่องมือต่ำ: การออกแบบแม่พิมพ์ให้ถูกต้องตั้งแต่ครั้งแรกจะช่วยหลีกเลี่ยงการแก้ไขแม่พิมพ์จริงที่มีค่าใช้จ่ายสูงและใช้เวลานาน

- คุณภาพชิ้นงานที่ดีขึ้น: การจำลองช่วยให้สามารถปรับปรุงการไหลของวัสดุและการแข็งตัว เพื่อผลิตชิ้นส่วนที่มีความแข็งแรงและเชื่อถือได้มากขึ้น พร้อมคุณสมบัติทางกลที่ดีขึ้น

- เพิ่มความเสถียรของกระบวนการ: วิศวกรสามารถกำหนดเงื่อนไขการผลิตที่มีความทนทานและทำซ้ำได้อย่างแม่นยำ ส่งผลให้ได้คุณภาพที่สม่ำเสมอตลอดการผลิต

ในอุตสาหกรรมที่ความแม่นยำและความน่าเชื่อถือมีความสำคัญสูงสุด เช่น การผลิตรถยนต์ การจำลอง (Simulation) ถือเป็นหัวใจหลักของการผลิตในยุคปัจจุบัน ตัวอย่างเช่น บริษัทที่ผลิตชิ้นส่วนประสิทธิภาพสูง ไม่ว่าจะเป็นการหล่อหรือการขึ้นรูปด้วยแรงกด ต่างพึ่งพาเทคโนโลยีวิศวกรรมขั้นสูงเพื่อให้ได้มาตรฐานคุณภาพที่เข้มงวด ความมุ่งมั่นในความแม่นยำนี้เห็นได้ชัดจากบริษัทที่เชี่ยวชาญด้านการขึ้นรูปโลหะขั้นสูง ซึ่งใช้การควบคุมคุณภาพอย่างเข้มงวดและการออกแบบแม่พิมพ์ภายในองค์กร เพื่อจัดส่งชิ้นส่วนที่แข็งแรงทนทาน หลักการในการปรับแต่งการออกแบบและกระบวนการผลิตเพื่อให้ได้ผลลัพธ์ที่ปราศจากข้อบกพร่องนั้นมีความคล้ายคลึงกันทั่วทั้งอุตสาหกรรมการขึ้นรูปโลหะขั้นสูง

คุณสมบัติหลักที่ควรเปรียบเทียบในซอฟต์แวร์การจำลองงานหล่อแม่พิมพ์

เมื่อประเมินซอฟต์แวร์จำลองการหล่อแบบไดคัสติ้ง สิ่งสำคัญคือต้องมองให้ไกลกว่าการวิเคราะห์พื้นฐานด้านการเติมและการแข็งตัว แพลตฟอร์มชั้นนำจะแยกตัวออกมาจากผู้อื่นด้วยคุณสมบัติขั้นสูงที่ให้ข้อมูลเชิงลึกที่ล้ำลึกยิ่งขึ้น และควบคุมกระบวนการหล่อด้วยประสิทธิภาพที่ดีกว่า การเข้าใจศักยภาพเหล่านี้เป็นสิ่งสำคัญอย่างยิ่งในการเลือกเครื่องมือที่สอดคล้องกับความต้องการเฉพาะด้านการผลิตของคุณ ไม่ว่าคุณจะผลิตชิ้นส่วนที่ซับซ้อนและบางเฉียบ หรือชิ้นส่วนโครงสร้างขนาดใหญ่ การเปรียบเทียบอย่างละเอียดควรเน้นที่ความแม่นยำ ขอบเขตของการวิเคราะห์ และความสะดวกในการใช้งาน

คุณสมบัติหลักประการหนึ่งที่ควรประเมินคือความสามารถของซอฟต์แวร์ในการจำลองการไหลของของเหลวและการจัดการความร้อน ซึ่งรวมถึงการจำลองระบบเกตและรันเนอร์ เพื่อให้มั่นใจว่าการเติมเป็นไปอย่างสมดุล ลดการปั่นป่วน และป้องกันการแข็งตัวก่อนเวลาอันควร โซลูชันขั้นสูงอย่าง FLOW-3D CAST เป็นที่รู้จักกันดีในด้านการจำลองพลศาสตร์ของไหลที่มีความแม่นยำสูง อีกสิ่งหนึ่งที่มีความสำคัญเทียบเท่ากันคือ การจำลองการควบคุมความร้อน ซึ่งวิเคราะห์อุณหภูมิของแม่พิมพ์ตลอดหลายรอบการทำงาน เพื่อทำนายและจัดการความร้อน ช่วยยืดอายุการใช้งานของแม่พิมพ์ และควบคุมการบิดเบี้ยวของชิ้นส่วน ซอฟต์แวร์ควรอนุญาตให้สามารถจำลองแบบอย่างละเอียดเกี่ยวกับช่องระบายความร้อนและระบบพ่นน้ำหล่อเย็น เพื่อสร้างสมดุลทางความร้อนที่มั่นคง

การคาดการณ์ข้อบกพร่องเป็นอีกหนึ่งพื้นที่สำคัญที่ต้องพิจารณา ซอฟต์แวร์ควรมีโมเดลที่แข็งแกร่งในการระบุประเภทต่าง ๆ ของรูพรุน (ก๊าซ หดตัว) การเกิดออกไซด์ และข้อบกพร่องบนผิว เช่น แพลตฟอร์มบางตัวสามารถติดตามอากาศที่ปะปนจากชอตสลีฟไปจนถึงการเติมโพรงแม่พิมพ์ ซึ่งช่วยให้วิศวกรสามารถปรับแต่งระบบระบายอากาศและโปรไฟล์การฉีดได้อย่างเหมาะสม นอกจากนี้ ความสามารถในการทำนายความเครียดตกค้างและการบิดเบี้ยวของชิ้นงานมีความสำคัญอย่างยิ่งต่อการผลิตชิ้นส่วนที่มีความแม่นยำทางมิติ การวิเคราะห์นี้ช่วยสนับสนุนการออกแบบชิ้นงานและกระบวนการ เพื่อลดการโก่งงอหลังจากการปลดชิ้นงานและการอบความร้อนในขั้นตอนถัดไป ตารางด้านล่างแสดงคุณสมบัติหลักที่ควรพิจารณาเมื่อเปรียบเทียบตัวเลือกซอฟต์แวร์

| คุณลักษณะ | อะไร คือ | เหตุใดจึงสำคัญต่อการหล่อตาย |

|---|---|---|

| การวิเคราะห์การเติมแม่พิมพ์ | การจำลองการไหลของโลหะเหลวผ่านระบบช่องทางนำเข้าและเข้าสู่โพรงแม่พิมพ์ | ระบุปัญหาที่อาจเกิดขึ้น เช่น การเติมไม่ครบ การเย็นตัวก่อนเวลา อากาศติดอยู่ และการกระเพื่อมมากเกินไป ซึ่งช่วยให้มั่นใจว่าชิ้นงานจะเติมเต็มอย่างสมบูรณ์และราบรื่น |

| การจำลองการแข็งตัวและการทำความเย็น | จำลองการเปลี่ยนเฟสจากของเหลวเป็นของแข็ง โดยติดตามความชันของอุณหภูมิและอัตราการเย็นตัวตลอดทั้งชิ้นงานและแม่พิมพ์ | ทำนายการหดตัวที่ก่อให้เกิดรูพรุน และช่วยในการปรับแต่งตำแหน่งของช่องระบายความร้อนและเวลาไซเคิล เพื่อให้มั่นใจได้ว่าการแข็งตัวจะเกิดขึ้นอย่างมีทิศทางและชิ้นงานมีคุณภาพสมบูรณ์ |

| การหมุนเวียนความร้อนของแม่พิมพ์ | วิเคราะห์การกระจายความร้อนในแม่พิมพ์ตลอดหลายรอบการผลิต เพื่อให้เข้าสู่สภาวะความร้อนคงที่ | มีความสำคัญต่อการทำนายอายุการใช้งานของแม่พิมพ์ โดยการระบุจุดร้อนที่อาจก่อให้เกิดการติดแน่นหรือรอยแตกร้าวจากความร้อน รวมถึงช่วยรักษามาตรฐานคุณภาพของชิ้นงานให้คงที่ |

| การคาดการณ์รูพรุนและข้อบกพร่อง | แบบจำลองขั้นสูงที่คำนวณความน่าจะเป็นและตำแหน่งของรูพรุนจากแก๊สหรือการหดตัว บนพื้นฐานของแรงดัน อุณหภูมิ และคุณสมบัติของวัสดุ | ช่วยให้วิศวกรสามารถปรับกระบวนการ (เช่น แรงดันเพิ่ม, การระบายอากาศ) หรือการออกแบบ เพื่อกำจัดโพรงภายในที่อาจทำให้ความแข็งแรงของโครงสร้างลดลง |

| การวิเคราะห์ความเครียดและการบิดเบี้ยว | คำนวณความเครียดตกค้างที่เกิดขึ้นระหว่างการระบายความร้อน และทำนายว่าชิ้นส่วนจะบิดเบี้ยวหรือโก่งตัวอย่างไรหลังจากถูกดันออกจากแม่พิมพ์ | ตรวจสอบให้มั่นใจว่าชิ้นส่วนสุดท้ายเป็นไปตามค่าความคลาดเคลื่อนทางมิติ และช่วยป้องกันการแตกร้าวหรือเสียหายระหว่างอายุการใช้งาน |

การทบทวนอย่างละเอียดของซอฟต์แวร์จำลองการหล่อแม่พิมพ์ชั้นนำ

การเลือกซอฟต์แวร์จำลองที่เหมาะสมเป็นการตัดสินใจที่สำคัญ ซึ่งส่งผลโดยตรงต่อประสิทธิภาพการผลิต คุณภาพผลิตภัณฑ์ และผลกำไร โดยตลาดมีโซลูชันทรงพลังหลายตัวให้เลือก แต่ละตัวมีจุดแข็งเฉพาะตัวที่ออกแบบมาเพื่อกระบวนการหล่อและผู้ใช้งานที่แตกต่างกัน ผู้นำในกลุ่มนี้ ซึ่งมักถูกกล่าวถึงโดยผู้เชี่ยวชาญในอุตสาหกรรม ได้แก่ ProCAST, MAGMASOFT, FLOW-3D CAST และ Altair Inspire Cast การทบทวนนี้จะนำเสนอภาพรวมอย่างละเอียดของแพลตฟอร์มชั้นนำเหล่านี้ เพื่อช่วยให้คุณระบุตัวเลือกที่เหมาะสมที่สุดสำหรับการดำเนินงานของคุณ

ProCAST

พัฒนาโดยกลุ่มบริษัท ESI, ProCAST เป็นเครื่องมือจำลองเชิงวิเคราะห์แบบไฟไนต์เอลิเมนต์ที่ครอบคลุมและมีชื่อเสียงในด้านความยืดหยุ่นสูง สามารถใช้สำหรับกระบวนการหล่อหลายประเภท เช่น การหล่อไดค์แรงดันสูง การหล่อทราย และการหล่อแบบเยื่อละลายน้ำ มีความสามารถโดดเด่นในการทำนายปรากฏการณ์ซับซ้อน เช่น ความเค้นตกค้าง การบิดเบี้ยว และการเปลี่ยนแปลงโครงสร้างจุลภาค ทำให้เป็นทางเลือกที่ทรงพลังสำหรับผู้ผลิตชิ้นส่วนประสิทธิภาพสูงที่ต้องการความแม่นยำสูงในมิติของชิ้นงาน ความสามารถในการจำลองวงจรการผลิตหลายรอบเพื่อบรรลุอุณหภูมิแม่พิมพ์ในภาวะสมดุล ช่วยให้สามารถทำนายอายุการใช้งานของแม่พิมพ์และการจัดการความร้อนได้อย่างแม่นยำ เหมาะอย่างยิ่งสำหรับโรงงานหล่อที่ต้องการข้อมูลเชิงลึกด้านโลหะวิทยาอย่างละเอียด และต้องการวิเคราะห์ห่วงโซ่กระบวนการทั้งหมด ตั้งแต่การหล่อไปจนถึงการอบความร้อน

MagmaSoft

MAGMASOFT จาก MAGMA เป็นผู้นำตลาดที่มุ่งเน้นการให้วิธีการอย่างครบวงจรสำหรับการปรับปรุงกระบวนการหล่อ ถูกออกแบบมาเพื่อช่วยให้โรงงานหล่อสามารถกำหนดเงื่อนไขกระบวนการที่มั่นคงได้ โดยการดำเนินการออกแบบการทดลอง (DoE) ในรูปแบบจำลองเสมือนโดยอัตโนมัติ ซึ่งช่วยให้ผู้ใช้สามารถปรับตัวแปรต่าง ๆ เช่น การออกแบบช่องเทโลหะ การควบคุมความร้อน และลักษณะการฉีด อย่างเป็นระบบ เพื่อบรรลุวัตถุประสงค์ด้านคุณภาพและต้นทุนที่ต้องการ MAGMASOFT มีจุดเด่นโดยเฉพาะในความสามารถในการทำนายข้อบกพร่องหลากหลายประเภท และวิเคราะห์สมดุลความร้อนของแม่พิมพ์ ทำให้เป็นตัวเลือกอันดับต้น ๆ สำหรับการเพิ่มประสิทธิภาพทั้งด้านคุณภาพและความคุ้มค่าต่อต้นทุนในสภาพแวดล้อมการผลิตปริมาณมาก

FLOW-3D CAST

FLOW-3D CAST ซึ่งเป็นผลิตภัณฑ์ของ Flow Science โดดเด่นด้วยความแม่นยำสูงในด้านพลศาสตร์ของไหลเชิงคำนวณ (CFD) โดยได้รับการยอมรับอย่างมากในความสามารถในการจำลองการเติมแม่พิมพ์ได้อย่างแม่นยำ รวมถึงการติดตามออกไซด์และการทำนายการปะปนของอากาศจากชอตสลีฟเข้าไปในโพรง ซอฟต์แวร์นี้ถูกออกแบบโดยใช้พื้นที่ทำงานเฉพาะกระบวนการ ซึ่งช่วยให้สามารถสร้างแบบจำลองได้อย่างสะดวกและเข้าใจง่าย ตั้งแต่การหล่อแรงดันสูงไปจนถึงการผลิตแกนทราย จุดแข็งด้านการจำลองการไหลของของเหลวทำให้ซอฟต์แวร์นี้มีคุณค่าอย่างยิ่งสำหรับบริษัทที่ผลิตชิ้นส่วนหล่อซับซ้อนที่มีผนังบาง ซึ่งข้อบกพร่องที่เกี่ยวข้องกับการเติมแม่พิมพ์เป็นปัญหาหลัก

Altair Inspire Cast

Altair Inspire Cast ได้รับการออกแบบให้ใช้งานได้ง่ายทั้งสำหรับผู้เริ่มต้นและผู้เชี่ยวชาญ โดยมีขั้นตอนการทำงานเพียงห้าขั้นตอนที่เป็นมิตรกับผู้ใช้ เพื่อช่วยให้กระบวนการจำลองแบบง่ายขึ้น โปรแกรมนี้ยังช่วยผสานการจำลองเข้าไปในขั้นตอนการออกแบบตั้งแต่ต้น ทำให้นักออกแบบผลิตภัณฑ์สามารถตรวจสอบความเหมาะสมในการหล่อชิ้นงาน และระบุปัญหาที่อาจเกิดขึ้นในกระบวนการผลิตได้อย่างรวดเร็ว คุณสมบัติพิเศษอย่างหนึ่งของ Inspire Cast คือ การผสานเทคโนโลยีปัญญาประดิษฐ์ (AI) เข้ามาใช้งาน ซึ่งอาศัยการเรียนรู้จากเครื่องจักรจากผลลัพธ์ของการจำลองในอดีต เพื่อเร่งวงจรการออกแบบและปรับปรุงผลลัพธ์ให้ดียิ่งขึ้น สิ่งนี้ทำให้ Inspire Cast เป็นตัวเลือกที่ยอดเยี่ยมสำหรับองค์กรที่ต้องการทำให้การจำลองเข้าถึงได้ง่ายขึ้น และเสริมพลังให้ทีมออกแบบสามารถสร้างชิ้นส่วนที่สามารถผลิตได้ตั้งแต่เริ่มต้น

วิธีเลือกซอฟต์แวร์จำลองที่เหมาะสมสำหรับโรงงานหล่อของคุณ

การตัดสินใจขั้นสุดท้ายเกี่ยวกับซอฟต์แวร์จำลองใดที่จะลงทุน จำเป็นต้องมีการประเมินอย่างเป็นระบบในด้านความต้องการเฉพาะของโรงงานหล่อ การมีความสามารถทางเทคนิค และวัตถุประสงค์ทางธุรกิจของคุณ ถึงแม้ว่าแพ็กเกจซอฟต์แวร์ระดับท็อปจะมีฟีเจอร์ที่ทรงพลัง แต่ทางเลือกที่ดีที่สุดคือซอฟต์แวร์ที่สอดคล้องกับกระบวนการทำงาน งบประมาณ และระดับความซับซ้อนของชิ้นส่วนที่คุณผลิต การดำเนินการตัดสินใจอย่างเป็นระบบจะช่วยให้มั่นใจได้ว่าคุณจะเลือกเครื่องมือที่ให้ผลตอบแทนจากการลงทุนที่คุ้มค่า

ขั้นตอนแรก ให้พิจารณาเรื่องการผสานรวมกับระบบนิเวศของซอฟต์แวร์ที่มีอยู่ ซอฟต์แวร์จำลองต้องสามารถทำงานร่วมกับซอฟต์แวร์ CAD ของคุณได้อย่างราบรื่น เพื่อให้มั่นใจในการถ่ายโอนรูปร่างชิ้นงานได้อย่างไม่มีสะดุด ควรประเมินความยากง่ายในการเรียนรู้ ตลอดจนการสนับสนุนทางเทคนิคและการฝึกอบรมที่มีอยู่ แม้เครื่องมือจะมีประสิทธิภาพสูง แต่หากซับซ้อนเกินไป ทีมงานอาจใช้งานได้ไม่เต็มที่หากเรียนรู้และใช้งานได้ไม่คล่องแคล่ว แพลตฟอร์มเช่น Altair Inspire Cast ได้รับการออกแบบมาโดยเฉพาะเพื่อความสะดวกในการใช้งาน ซึ่งอาจเป็นข้อได้เปรียบสำคัญสำหรับทีมที่เพิ่งเริ่มต้นใช้การจำลอง ในทางกลับกัน ทีมวิศวกรการจำลองที่มีประสบการณ์อาจให้ความสำคัญกับการปรับแต่งขั้นสูงและแบบจำลองฟิสิกส์ขั้นสูงที่พบใน ProCAST หรือ MAGMASOFT

ต้นทุนเป็นปัจจัยสำคัญอีกประการหนึ่ง แม้ว่าใบอนุญาตเชิงพาณิชย์จะถือเป็นการลงทุนก้อนใหญ่ แต่ก็ควรพิจารณาเทียบกับการประหยัดที่อาจเกิดขึ้นจากการลดของเสีย การแก้ไขเครื่องมือ และการพัฒนาที่รวดเร็วขึ้น บางคนอาจสอบถามเกี่ยวกับตัวเลือกฟรีหรือโอเพ่นซอร์ส เครื่องมืออย่าง OpenFOAM สามารถดัดแปลงมาใช้ในการจำลองงานหล่อได้ แต่มีเส้นโค้งการเรียนรู้ที่ชันมากและต้องอาศัยความเชี่ยวชาญภายในองค์กรอย่างกว้างขวางในการตั้งค่าและตรวจสอบความถูกต้อง ตามที่ผู้ใช้งานบนแพลตฟอร์มต่างๆ เช่น Reddit ได้ระบุไว้ สำหรับโรงงานหล่อเชิงพาณิชย์ส่วนใหญ่ ความน่าเชื่อถือ การสนับสนุน และความแม่นยำที่ได้รับการตรวจสอบแล้วจากซอฟต์แวร์เชิงพาณิชย์ มักให้คุณค่าระยะยาวที่สูงกว่า สุดท้าย ให้ใช้กระบวนการประเมินผลอย่างเป็นระบบเพื่อช่วยในการตัดสินใจ

- กำหนดความต้องการหลักของคุณ: ระบุข้อบกพร่องจากการหล่อที่พบบ่อยที่สุดที่คุณประสบ และกระบวนการสำคัญที่คุณจำเป็นต้องปรับปรุง เลือกฟีเจอร์ที่แก้ไขปัญหาเฉพาะจุดเหล่านี้เป็นลำดับแรก

- ผู้ให้บริการที่อยู่ในรายชื่อสั้น: ตามความต้องการของคุณ ให้เลือกผู้ให้บริการซอฟต์แวร์สองถึงสามรายที่ดูเหมาะสมที่สุด

- ขอสาธิตแบบกำหนดเอง: ขอให้ผู้ให้บริการแต่ละรายแสดงสาธิตซอฟต์แวร์โดยใช้แบบชิ้นส่วนหนึ่งชิ้นจากของคุณเอง สิ่งนี้จะช่วยให้เปรียบเทียบความสามารถของแต่ละรายได้โดยตรงในปัญหาที่เกี่ยวข้องและเกิดขึ้นจริง

- ดำเนินโครงการทดลองหรือโครงการเปรียบเทียบประสิทธิภาพ: หากเป็นไปได้ ให้เข้าร่วมโครงการนำร่องหรือช่วงทดลองเพื่อประเมินประสิทธิภาพ ความสะดวกในการใช้งาน และคุณภาพของการสนับสนุนทางเทคนิคด้วยตนเอง

- ตรวจสอบข้อมูลอ้างอิงจากอุตสาหกรรม: พูดคุยกับโรงงานหล่อรายอื่นในภาคส่วนของคุณ เพื่อเรียนรู้จากประสบการณ์ของพวกเขาเกี่ยวกับซอฟต์แวร์ที่คุณกำลังพิจารณา

คำถามที่พบบ่อย

1. ซอฟต์แวร์จำลองใดดีที่สุดสำหรับงานหล่อตาย?

ไม่มีซอฟต์แวร์ใดที่ถือว่า "ดีที่สุด" เพียงหนึ่งเดียว เนื่องจากการเลือกที่เหมาะสมที่สุดขึ้นอยู่กับความต้องการเฉพาะเจาะจง อย่างไรก็ตาม ซอฟต์แวร์ชั้นนำในอุตสาหกรรม ได้แก่ MAGMASOFT ซึ่งโดดเด่นด้านการเพิ่มประสิทธิภาพกระบวนการและสามารถออกแบบการทดลอง (DoE), ProCAST ที่มีจุดแข็งด้านฟิสิกส์ขั้นสูงและการวิเคราะห์แรงเครียด, FLOW-3D CAST ที่มีความแม่นยำสูงในการจำลองการไหลของของเหลว และ Altair Inspire Cast ที่มีอินเทอร์เฟซใช้งานง่ายและผสานการทำงานของปัญญาประดิษฐ์ (AI) ซอฟต์แวร์ที่ดีที่สุดสำหรับโรงงานหล่อของคุณควรสอดคล้องกับงบประมาณ ความเชี่ยวชาญของทีมงาน และความท้าทายหลักในการผลิต

2. มีซอฟต์แวร์จำลองสำหรับการหล่อตายแบบฟรีหรือไม่

ถึงแม้ว่าจะแทบไม่มีซอฟต์แวร์จำลองการหล่อตายที่ให้ใช้ฟรีโดยเฉพาะ แต่เครื่องมือคอมพิวเตอร์เปิดแหล่งที่มาด้านพลศาสตร์ของไหล (CFD) เช่น OpenFOAM สามารถปรับใช้สำหรับการจำลองการหล่อได้ อย่างไรก็ตาม วิธีนี้ต้องอาศัยความเชี่ยวชาญทางเทคนิคในด้านการสร้างแบบจำลองฟิสิกส์และการเขียนโปรแกรมสูง มีเส้นโค้งการเรียนรู้ที่ชัน และขาดการสนับสนุนเฉพาะทางรวมถึงแบบจำลองที่ได้รับการตรวจสอบความถูกต้องซึ่งมีอยู่ในซอฟต์แวร์เชิงพาณิชย์ ดังนั้นสำหรับการประยุกต์ใช้งานในระดับอุตสาหกรรม ส่วนใหญ่แล้วซอฟต์แวร์เชิงพาณิชย์จึงมีความสะดวกและเชื่อถือได้มากกว่า

3. ซอฟต์แวร์จำลองช่วยลดข้อบกพร่องในการหล่ออย่างไร

ซอฟต์แวร์จำลองช่วยลดข้อบกพร่องโดยการให้มุมมองเสมือนจริงของกระบวนการหล่อ มันแสดงแบบจำลองการเติมแม่พิมพ์ของโลหะเหลว ทำให้วิศวกรสามารถระบุตำแหน่งที่อาจเกิดการดักอากาศ การไหลปั่นป่วน หรือการเย็นตัวเร็วเกินไป (cold shuts) ได้ นอกจากนี้ยังจำลองการแข็งตัวเพื่อคาดการณ์ตำแหน่งที่จะเกิดรูพรุนจากการหดตัว โดยการระบุปัญหาที่อาจเกิดขึ้นเหล่านี้ วิศวกรสามารถปรับระบบช่องทางการเท ใส่ช่องระบาย เพิ่มประสิทธิภาพช่องระบายความร้อน หรือปรับค่าพารามิเตอร์ของกระบวนการ เพื่อให้มั่นใจได้ว่าจะได้ชิ้นงานหล่อที่สมบูรณ์ ปราศจากข้อบกพร่อง ก่อนที่จะทำการเทโลหะใดๆ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —