การควบคุมความแม่นยำ: บทบาทของ CAD ในการออกแบบแม่พิมพ์ยานยนต์

สรุปสั้นๆ

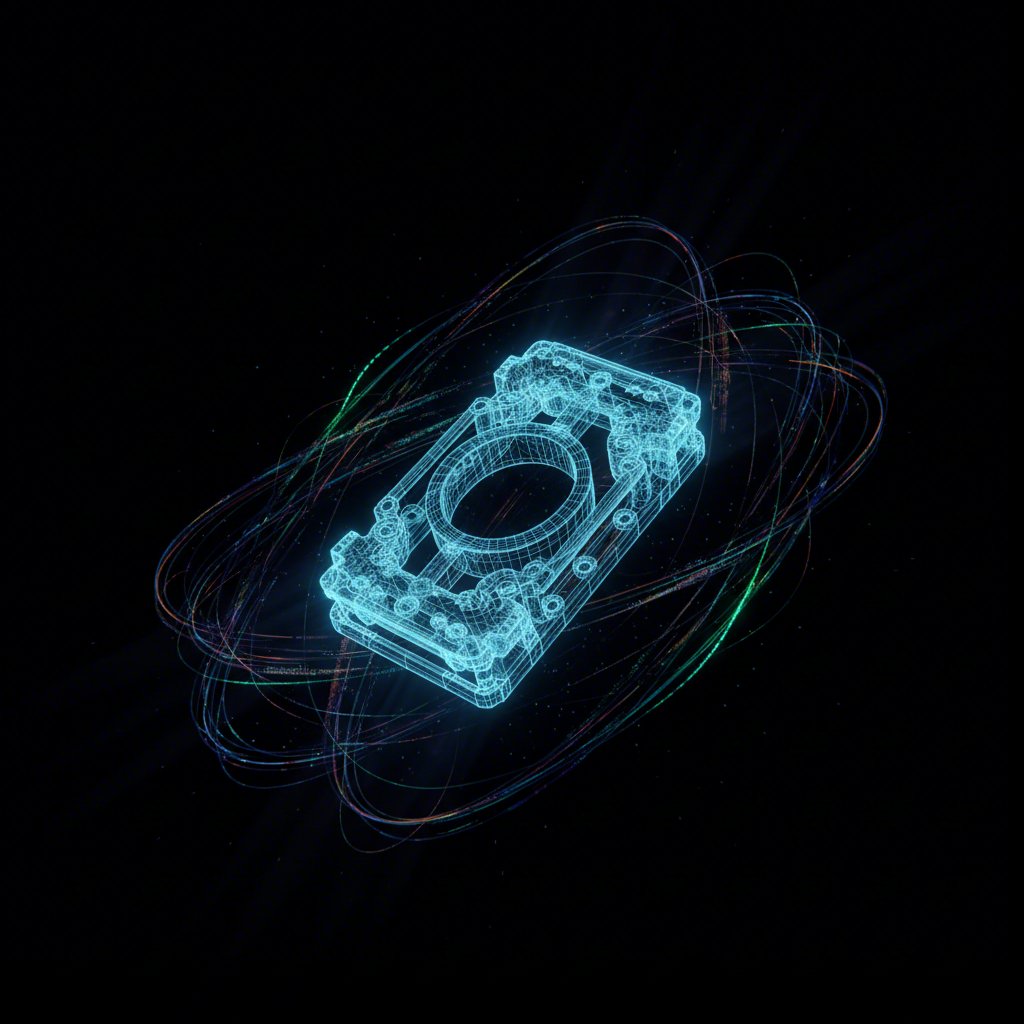

การออกแบบด้วยคอมพิวเตอร์ช่วย (CAD) เป็นเทคโนโลยีที่จำเป็นอย่างยิ่งในงานออกแบบแม่พิมพ์สำหรับอุตสาหกรรมยานยนต์ยุคใหม่ ซึ่งช่วยให้วิศวกรสามารถสร้าง จำลอง และปรับปรุงแบบจำลองดิจิทัล 3 มิติของแม่พิมพ์การผลิตได้อย่างแม่นยำสูง กระบวนการนี้มีความสำคัญอย่างยิ่งในการรับประกันความถูกต้อง ช่วยเพิ่มประสิทธิภาพของชิ้นส่วนที่ซับซ้อนผ่านการทดสอบเสมือนจริง และเร่งวงจรการพัฒนาทั้งหมดอย่างมาก ตั้งแต่ขั้นตอนแนวคิดไปจนถึงการผลิต

บทบาทพื้นฐานของ CAD ในการบรรลุความแม่นยำและความซับซ้อน

แก่นหลักของบทบาทของ CAD ในการออกแบบแม่พิมพ์อุตสาหกรรมยานยนต์ คือการแปลงแนวคิดทางวิศวกรรมที่เป็นนามธรรมให้กลายเป็นแบบแปลนดิจิทัลที่มีความแม่นยำ ละเอียด และใช้งานได้จริง ก่อนที่จะเริ่มตัดแต่งโลหะใดๆ CAD จะทำหน้าที่เสมือนโต๊ะทำงานเสมือนจริง ซึ่งทุกพื้นผิว เส้นโค้ง และค่าความคลาดเคลื่อนของแม่พิมพ์จะถูกสร้างขึ้นอย่างพิถีพิถัน การเข้าใจแบบดิจิทัลก่อนนี้ ได้แทนที่การวาดแบบด้วยมือแบบดั้งเดิม โดยเพิ่มระดับความแม่นยำและซับซ้อนที่ไม่สามารถทำได้มาก่อน นอกจากนี้ยังช่วยให้นักออกแบบสามารถสร้างรูปทรงเรขาคณิตของแม่พิมพ์ที่ซับซ้อน ซึ่งต้องสอดคล้องตามข้อกำหนดที่เข้มงวดของอุตสาหกรรมยานยนต์

หน้าที่หลักของ CAD คือการสร้างภาพวาดแบบ 2 มิติ และที่สำคัญกว่านั้นคือ โมเดลของแข็ง 3 มิติ โมเดลเหล่านี้ไม่ใช่เพียงแค่ภาพแทนเท่านั้น แต่ยังเป็นสินทรัพย์ที่มีข้อมูลครบถ้วนซึ่งประกอบด้วยข้อมูลทางเรขาคณิตที่แม่นยำ ซึ่งจะทำให้มั่นใจได้ว่าทุกชิ้นส่วนของแม่พิมพ์—ตั้งแต่ช่องหลักไปจนถึงหมุดจัดแนวขนาดเล็กที่สุด—ได้รับการออกแบบให้ทำงานได้อย่างสมบูรณ์แบบภายในชุดประกอบโดยรวม ต่างจากวิธีการแบบดั้งเดิม CAD ช่วยให้สามารถปรับเปลี่ยนได้อย่างรวดเร็ว หากพบข้อผิดพลาดในการออกแบบหรือมีแนวคิดในการปรับปรุง วิศวกรสามารถปรับแก้โมเดลได้ภายในไม่กี่นาที แทนที่จะใช้เวลาหลายวันในการเขียนแบบแปลนใหม่

ความแม่นยำในรูปแบบดิจิทัลนี้ทำให้มั่นใจได้ว่าโมเดลเสมือนจริงเป็นตัวแทนที่สมบูรณ์แบบของผลิตภัณฑ์ทางกายภาพสุดท้าย ซึ่งช่วยขจัดการคาดเดาและลดความผิดพลาดที่อาจเกิดจากมนุษย์ ซึ่งเคยเป็นปัญหาในกระบวนการออกแบบด้วยมือ การสามารถสร้างพื้นผิวที่ซับซ้อนและมีรูปร่างอิสระนั้นมีความสำคัญอย่างยิ่งในภาคอุตสาหกรรมยานยนต์ ที่ซึ่งทั้งรูปลักษณ์ที่ดึงดูดใจและสมรรถนะด้านแอโรไดนามิกส์มีความสำคัญสูงสุด ความสามารถนี้เป็นพื้นฐานสำคัญในการผลิตรถยนต์ที่มีคุณภาพสูงและเชื่อถือได้ตามที่ผู้บริโภคคาดหวัง

คุณสมบัติหลักที่ CAD นำมาใช้ในขั้นตอนการออกแบบเบื้องต้น ได้แก่:

- การสร้างเรขาคณิตที่ซับซ้อน: นักออกแบบสามารถสร้างรูปร่างที่ซับซ้อนและเป็นธรรมชาติสูงสำหรับชิ้นส่วนต่างๆ เช่น แผงตัวถังและอุปกรณ์ตกแต่งภายใน ซึ่งแทบจะเป็นไปไม่ได้เลยที่จะวาดด้วยมือ

- การรับประกันความเข้ากันได้ของชิ้นส่วน: โดยการประกอบชิ้นส่วนเสมือนจริง วิศวกรสามารถตรวจสอบการพอดีและการเว้นระยะ เพื่อป้องกันปัญหาการชนกันก่อนที่การผลิตจะเริ่มขึ้นนานแล้ว

- การสร้างแบบแปลนอย่างละเอียด: ใช้โมเดล CAD เพื่อสร้างภาพวาดและเอกสารรายละเอียด 2 มิติที่จำเป็นสำหรับการผลิตในโรงงานโดยอัตโนมัติ

- ข้อกำหนดวัสดุ: การออกแบบสามารถรวมคุณสมบัติเฉพาะของวัสดุได้ ซึ่งช่วยให้การวิเคราะห์และการจำลองในขั้นตอนถัดไปมีความแม่นยำมากยิ่งขึ้น

ความสามารถหลักของ CAD: จากการสร้างแบบจำลอง 3 มิติ ไปจนถึงการจำลองประสิทธิภาพ

นอกเหนือจากการสร้างแบบจำลองพื้นฐานแล้ว แพลตฟอร์ม CAD ขั้นสูงยังมีชุดเครื่องมืออันทรงพลังสำหรับตรวจสอบและปรับแต่งการออกแบบแม่พิมพ์ เครื่องมือที่สำคัญที่สุดคือ การสร้างแบบจำลอง 3 มิติ และการจำลองเสมือน ซึ่งช่วยให้วิศวกรไม่เพียงแต่เห็นภาพประกอบชิ้นส่วนเท่านั้น แต่ยังสามารถทดสอบประสิทธิภาพจริงภายใต้สภาวะต่างๆ ได้อย่างหลากหลาย การทดสอบเสมือนนี้เป็นหัวใจสำคัญของการพัฒนายานยนต์ในปัจจุบัน ช่วยประหยัดเวลาและทรัพยากรจำนวนมาก โดยลดความจำเป็นในการใช้ต้นแบบจริงที่มีค่าใช้จ่ายสูง

การสร้างแบบจำลอง 3 มิติช่วยให้สามารถมองเห็นทุกส่วนของการประกอบแม่พิมพ์ได้อย่างสมบูรณ์ วิศวกรสามารถหมุน ตัดภาค และแยกชิ้นส่วนของแบบจำลองเพื่อตรวจสอบรายละเอียดทุกจุด เพื่อให้มั่นใจว่าการออกแบบมีความแข็งแรงและสามารถผลิตได้ นี่คือจุดที่ซอฟต์แวร์ชั้นนำของอุตสาหกรรมอย่าง CATIA และ Siemens NX มีข้อได้เปรียบ โดยนำเสนอชุดเครื่องมือเฉพาะทางสำหรับการใช้งานในอุตสาหกรรมยานยนต์ แพลตฟอร์มเหล่านี้รองรับทั้งการสร้างแบบจำลองแบบโซลิด (สำหรับชิ้นส่วนโครงสร้าง) และการสร้างแบบจำลองพื้นผิว (เพื่อสร้างพื้นผิวระดับคลาส A คุณภาพสูงสำหรับแผงตัวถังภายนอก)

การจำลองสมรรถนะ โดยทั่วไปใช้การวิเคราะห์ด้วยไฟไนต์อีลิเมนต์ (FEA) ซึ่งเป็นกระบวนการที่แบบจำลองดิจิทัลจะถูกจำลองภายใต้แรงกระทำต่างๆ เครื่องยนต์สามารถจำลองกระบวนการขึ้นรูปโลหะแผ่น เพื่อวิเคราะห์การไหลของแผ่นโลหะเข้าสู่แม่พิมพ์ ตำแหน่งที่จะเกิดแรงเค้น และประเมินความเสี่ยงที่วัสดุจะฉีกขาดหรือยับ การวิเคราะห์นี้ช่วยเพิ่มประสิทธิภาพการออกแบบแม่พิมพ์ในด้านความทนทาน ประสิทธิภาพ และคุณภาพของชิ้นงานที่ขึ้นรูปสำเร็จ นอกจากนี้ การจำลองเหล่านี้ยังสามารถคาดการณ์ความล้มเหลวที่อาจเกิดขึ้นได้ก่อนที่จะผลิตแม่พิมพ์จริง ซึ่งช่วยป้องกันการแก้ไขใหม่ที่มีค่าใช้จ่ายสูงและการล่าช้าในการผลิต

ตารางด้านล่างแสดงฟังก์ชันหลักของ CAD และประโยชน์ของแต่ละฟังก์ชันในการออกแบบแม่พิมพ์:

| ฟังก์ชันของ CAD | คำอธิบาย | ประโยชน์ในการออกแบบแม่พิมพ์ |

|---|---|---|

| โมเดลของแข็ง | การสร้างวัตถุ 3 มิติที่มีมวลและปริมาตร ใช้แทนองค์ประกอบโครงสร้าง | ช่วยให้มั่นใจถึงความแข็งแรงของโครงสร้าง และการติดตั้งที่พอดีอย่างแม่นยำของทุกองค์ประกอบในแม่พิมพ์ |

| โมเดลผิวพรรณ | การกำหนดเส้นโค้งภายนอกที่ซับซ้อนของชิ้นส่วน โดยเน้นที่รูปลักษณ์และความแอโรไดนามิก | สร้างพื้นผิวที่เรียบเนียนและมีคุณภาพสูงสำหรับแผ่นตัวถังรถและชิ้นส่วนตกแต่ง |

| การจำลองการประกอบ | การรวมชิ้นส่วนหลายชิ้นเข้าด้วยกันในลักษณะเสมือนจริง เพื่อตรวจสอบการชนกันและการจัดตำแหน่งที่เหมาะสม | ป้องกันข้อผิดพลาดในการผลิตที่มีค่าใช้จ่ายสูง โดยการประกันว่าชิ้นส่วนทั้งหมดสามารถติดตั้งเข้าด้วยกันได้อย่างถูกต้อง |

| การจำลองทางวิศวกรรม (เช่น FEA) | การจำลองปรากฏการณ์ทางกายภาพ เช่น ความเครียด ความร้อน และการไหลของของเหลว บนแบบจำลองดิจิทัล | ทำนายและลดความเสี่ยงของจุดที่อาจเกิดความล้มเหลวในแม่พิมพ์หรือชิ้นส่วนที่ขึ้นรูป |

ขั้นตอนการออกแบบและตรวจสอบความถูกต้องอย่างง่าย มักจะประกอบด้วยขั้นตอนดังต่อไปนี้:

- สร้างแบบจำลอง 3 มิติโดยละเอียดของแม่พิมพ์และชิ้นส่วนโลหะแผ่น

- ประกอบชิ้นส่วนเสมือนเพื่อจำลองการติดตั้งอุปกรณ์ครบชุด

- ใช้แรง ความดัน และคุณสมบัติของวัสดุจำลองเพื่อเลียนแบบกระบวนการขึ้นรูป

- วิเคราะห์ผลการจำลองเพื่อตรวจสอบความเครียด การไหลของวัสดุ และข้อบกพร่องที่อาจเกิดขึ้น

- ปรับปรุงโมเดล 3 มิติ ตามผลการวิเคราะห์ และทำซ้ำการจำลองจนกว่าการออกแบบจะถูกปรับให้เหมาะสมที่สุด

ความร่วมมือของ CAD/CAM: การเชื่อมโยงการออกแบบดิจิทัลกับการผลิตจริง

บทบาทของ CAD ขยายออกไปไกลกว่าขั้นตอนการออกแบบ; มันเป็นขั้นตอนแรกที่สำคัญยิ่งในกระบวนการผลิตทั้งหมดผ่านการบูรณาการกับระบบการผลิตช่วยโดยคอมพิวเตอร์ (CAM) ความร่วมมือระหว่าง CAD/CAM สร้างเส้นดิจิทัลที่ไร้รอยต่อจากหน้าจอของนักออกแบบไปยังเครื่องจักรจริงบนสายการผลิต ซึ่งการเชื่อมต่อนี้ทำให้มั่นใจได้ว่าความแม่นยำสูงที่ได้จากการออกแบบดิจิทัลจะถูกถ่ายทอดอย่างสมบูรณ์สู่แม่พิมพ์จริง

เวิร์กโฟลว์จะเริ่มต้นขึ้นเมื่อโมเดล CAD ได้รับการสร้างเสร็จสมบูรณ์และอนุมัติแล้ว ข้อมูลเชิงเรขาคณิตนี้จะถูกส่งออกไปยังซอฟต์แวร์ CAM โดยตรง จากนั้นระบบ CAM จะใช้โมเดล 3 มิติเป็นแบบแปลนเพื่อสร้างเส้นทางการตัด (toolpaths) โดยอัตโนมัติ ซึ่งเป็นพิกัดและคำแนะนำที่แม่นยำที่จะควบคุมเครื่องจักร CNC (Computer Numerical Control) เครื่องจักรเหล่านี้ เช่น เครื่องกัดและเครื่องกลึง จะทำการตัดเหล็กกล้าสำหรับทำแม่พิมพ์ให้ได้ชิ้นส่วนแม่พิมพ์ในรูปแบบจริง กระบวนการอัตโนมัตินี้ไม่เพียงแต่เร็วกว่า แต่ยังมีความแม่นยำสูงกว่าการกลึงด้วยมือมาก ช่วยกำจัดข้อผิดพลาดจากมนุษย์ออกไปจากระบบการผลิต

การผสานรวมนี้เองที่ทำให้สามารถผลิตแม่พิมพ์ที่มีรูปทรงเรขาคณิตซับซ้อนอย่างยิ่งและมีความคลาดเคลื่อนต่ำมาก ซึ่งเป็นสิ่งจำเป็นสำหรับยานยนต์สมัยใหม่ ประโยชน์ที่ได้มีอยู่มากมาย: ความเร็วในการผลิตเพิ่มขึ้นอย่างมาก ข้อผิดพลาดจากมนุษย์ถูกลดลงจนแทบไม่มี และชิ้นส่วนที่ซับซ้อนเกินกว่าจะผลิตด้วยเครื่องจักรแบบแมนนวลก็กลายเป็นไปได้ บริษัทที่เชี่ยวชาญกระบวนการผสานรวมนี้สามารถจัดส่งชิ้นส่วนที่มีคุณภาพสูงขึ้นพร้อมเวลาการนำส่งที่สั้นลง ตัวอย่างเช่น ผู้นำอุตสาหกรรมด้านเครื่องมือเฉพาะทาง เช่น Shaoyi (Ningbo) Metal Technology Co., Ltd. , ใช้กระบวนการ CAD/CAM ขั้นสูงและการจำลองด้วย CAE เพื่อผลิตแม่พิมพ์ขึ้นรูปชิ้นส่วนรถยนต์ที่มีความแม่นยำสูงให้กับผู้ผลิตรถยนต์รายใหญ่และซัพพลายเออร์ระดับเทียร์ 1 แสดงให้เห็นถึงพลังของความร่วมมือเชิงดิจิทัลนี้ในสภาพแวดล้อมการผลิตจริง

เพื่อให้มั่นใจถึงการเปลี่ยนผ่านอย่างราบรื่นจาก CAD ไปยัง CAM วิศวกรจะเน้นรักษาความสมบูรณ์ของข้อมูลผ่านรูปแบบไฟล์มาตรฐาน (เช่น STEP หรือ IGES) และการสื่อสารที่ชัดเจนระหว่างทีมออกแบบและทีมผลิต การส่งต่อข้อมูลอย่างไร้รอยต่อนี้เป็นพื้นฐานสำคัญของการผลิตในยุคปัจจุบันที่มีประสิทธิภาพ

นวัตกรรมและแนวโน้มในอนาคตของการออกแบบแม่พิมพ์รถยนต์ด้วย CAD

การออกแบบด้วยคอมพิวเตอร์ช่วยงาน (CAD) ไม่ใช่เทคโนโลยีที่หยุดนิ่ง แต่มีการพัฒนาอย่างต่อเนื่อง จนขยายขีดจำกัดสิ่งที่เป็นไปได้ในวิศวกรรมยานยนต์ อนาคตของ CAD ในการออกแบบแม่พิมพ์กำลังถูกกำหนดโดยความก้าวหน้าในด้านปัญญาประดิษฐ์ การประมวลผลบนคลาวด์ และเทคโนโลยีเสมือนจริง นวัตกรรมเหล่านี้กำลังเปลี่ยนบทบาทของวิศวกรออกแบบจากผู้สร้างแบบจำลองด้วยตนเอง ไปสู่ผู้วางแผนกลยุทธ์การออกแบบที่ควบคุมระบบอัจฉริยะเพื่อให้บรรลุผลลัพธ์ที่ดีที่สุด

หนึ่งในแนวโน้มที่สำคัญที่สุดซึ่งกำลังเริ่มปรากฏขึ้นคือ การออกแบบเชิงสร้างสรรค์ (generative design) ในกระบวนการนี้ วิศวกรจะป้อนชุดของข้อจำกัดด้านการออกแบบ—เช่น วัสดุ ขีดจำกัดน้ำหนัก วิธีการผลิต และความแข็งแรงที่ต้องการ—ให้กับอัลกอริทึมปัญญาประดิษฐ์ (AI) จากนั้นอัลกอริทึมจะสร้างแนวทางการออกแบบที่เป็นไปได้หลายร้อย หรือแม้แต่หลายพันแบบ วิศวกรสามารถประเมินแบบที่ AI เสนอเหล่านี้ เพื่อค้นหาทางเลือกที่มีประสิทธิภาพและสร้างสรรค์ที่สุด ซึ่งอาจนำไปสู่ชิ้นส่วนที่เบากว่าและแข็งแรงกว่าที่มนุษย์อาจนึกไม่ถึง โดยส่งผลโดยตรงต่อประสิทธิภาพการใช้เชื้อเพลิงและการทำงานของยานพาหนะ

แพลตฟอร์ม CAD ที่ใช้คลาวด์ยังปฏิวัติการร่วมงานกันอีกด้วย ทีมงานยานยนต์ทั่วโลก ตั้งแต่นักออกแบบในเยอรมนี วิศวกรในสหรัฐอเมริกา และผู้เชี่ยวชาญด้านการผลิตในญี่ปุ่น สามารถทำงานบนโมเดลเดียวกันแบบเรียลไทม์ได้พร้อมกัน ส่งผลให้การทำงานร่วมกันแบบเรียลไทม์นี้ทำลายกำแพงทางภูมิศาสตร์ ช่วยเร่งกระบวนการตัดสินใจ และทำให้มั่นใจว่าผู้มีส่วนเกี่ยวข้องทุกฝ่ายใช้ข้อมูลที่ทันสมัยที่สุด ลดข้อผิดพลาดจากการควบคุมเวอร์ชันและการล่าช้าของโครงการลงอย่างมาก

ในอนาคต อีกหลายแนวโน้มสำคัญจะยังคงกำหนดวิวัฒนาการของ CAD ในการออกแบบแม่พิมพ์รถยนต์ต่อไป:

- ข้อเสนอแนะการออกแบบโดยใช้ปัญญาประดิษฐ์: ซอฟต์แวร์จะเสนอคำแนะนำอย่างชาญฉลาดเพื่อเพิ่มประสิทธิภาพการออกแบบให้เหมาะสมกับความสามารถในการผลิต ต้นทุน และสมรรถนะแบบเรียลไทม์มากขึ้น

- การทำงานร่วมกันผ่านคลาวด์แบบเรียลไทม์: ทีมงานระดับโลกจะสามารถทำงานร่วมกันอย่างไร้รอยต่อในโมเดลกลาง ทำให้กระบวนการพัฒนาเป็นไปอย่างราบรื่นตั้งแต่ต้นจนจบ

- การผสานรวมกับ VR/AR: วิศวกรจะใช้ความจริงเสมือนและภาพเสริมเพื่อดำเนินการทบทวนการออกแบบแบบสมจริง ซึ่งช่วยให้พวกเขาสามารถมองเห็นและโต้ตอบกับแบบจำลองดิจิทัลในสัดส่วน 1 ต่อ 1 ก่อนการผลิต

- การจำลองวัสดุขั้นสูง: เครื่องมือ CAD จะมีความสามารถในการจำลองวัสดุใหม่และวัสดุผสมได้อย่างซับซ้อนยิ่งขึ้น พร้อมทำนายพฤติกรรมของวัสดุได้อย่างแม่นยำมากขึ้น

คำถามที่พบบ่อย

1. CAD มีบทบาทอย่างไรในการออกแบบ?

ในการออกแบบ CAD (Computer-Aided Design) มีบทบาทสำคัญหลายประการ มันช่วยให้นักออกแบบสามารถสร้างภาพวาด 2 มิติ และแบบจำลอง 3 มิติของผลิตภัณฑ์ได้อย่างแม่นยำก่อนการผลิต รูปแบบดิจิทัลนี้ช่วยให้สามารถแบ่งปัน ทบทวน จำลอง และแก้ไขแบบได้อย่างง่ายดาย ซึ่งเร่งกระบวนการนวัตกรรมและช่วยให้ผลิตภัณฑ์ออกสู่ตลาดได้เร็วขึ้น อีกทั้งยังทำหน้าที่เป็นแบบแปลนพื้นฐานสำหรับวงจรชีวิตทั้งหมดของผลิตภัณฑ์

2. ทำไม CAD จึงมีประโยชน์ใน DT?

ในวิชาการออกแบบและเทคโนโลยี (DT) การใช้ CAD มีประโยชน์อย่างมาก เพราะช่วยให้สามารถสร้างต้นแบบอย่างรวดเร็วและปรับปรุงแบบได้อย่างต่อเนื่อง โดยสามารถแก้ไขและทดสอบการออกแบบได้อย่างรวดเร็วผ่านการจำลองเสมือน ซึ่งช่วยประหยัดเวลาและค่าใช้จ่ายที่เกิดจากการสร้างต้นแบบจริงในแต่ละรอบ นอกจากนี้ยังช่วยให้เข้าใจแนวคิดที่ซับซ้อน เช่น การวิเคราะห์แรงดึงหรือการใช้วัสดุอย่างมีประสิทธิภาพ เนื่องจากการจำลองสามารถแสดงให้เห็นถึงพฤติกรรมของผลิตภัณฑ์ภายใต้สภาวะต่าง ๆ ได้อย่างชัดเจน

3. CAD จะช่วยคุณในฐานะช่างเทคนิคยานยนต์ในอนาคตได้อย่างไร

สำหรับช่างเทคนิคยานยนต์ในอนาคต ความสามารถในการใช้ CAD ถือเป็นทักษะที่มีค่า ช่วยให้คุณเข้าใจการออกแบบและการประกอบรถในระดับพื้นฐาน โดยใช้โมเดล CAD คุณสามารถมองเห็นการประกอบชิ้นส่วนที่ซับซ้อน เข้าใจวิธีที่ชิ้นส่วนต่าง ๆ ประกอบกัน และวินิจฉัยปัญหาได้อย่างมีประสิทธิภาพมากขึ้น นอกจากนี้ยังเป็นพื้นฐานสำหรับการทำงานกับเทคโนโลยีการผลิตสมัยใหม่ เช่น การพิมพ์ 3 มิติ เพื่อสร้างชิ้นส่วนเฉพาะหรือซ่อมแซม ทำให้มั่นใจได้ว่าคุณจะพร้อมรับมือกับอุตสาหกรรมยานยนต์ที่กลายเป็นดิจิทัลมากขึ้นเรื่อย ๆ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —