การขึ้นรูปชิ้นส่วนรถยนต์ด้วยแม่พิมพ์พรอสเพรซซีฟได: คู่มือสำหรับการผลิตจำนวนมาก

สรุปสั้นๆ

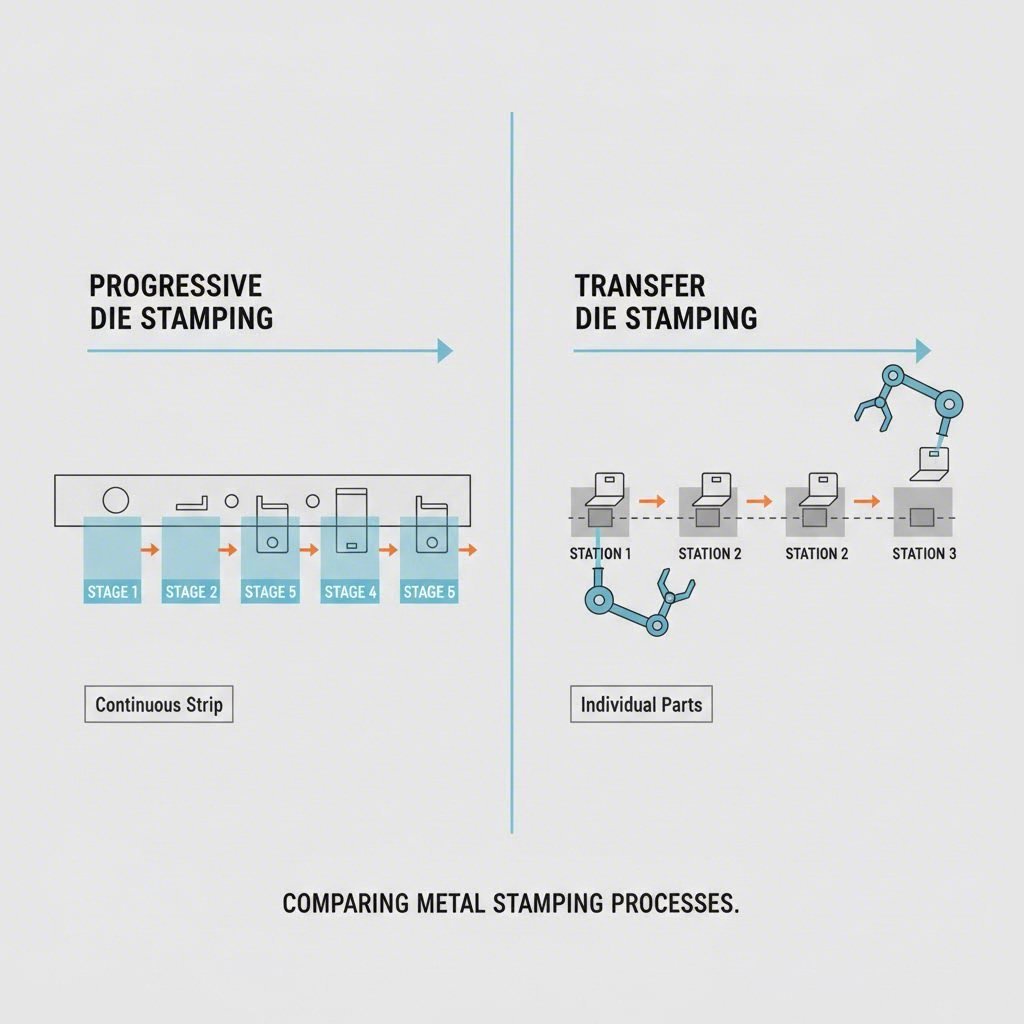

การขึ้นรูปโลหะด้วยเครื่องลูกสูบแบบต่อเนื่องเป็นกระบวนการขึ้นรูปโลหะที่มีความเร็วสูง โดยที่แถบโลหะต่อเนื่องจะถูกป้อนผ่านสถานีต่างๆ ตามลำดับ เพื่อสร้างชิ้นงานสำเร็จรูปในแต่ละครั้งที่เครื่องกดทำงาน สำหรับอุตสาหกรรมยานยนต์ วิธีนี้ถือเป็นมาตรฐานทองคำในการผลิตชิ้นส่วนขนาดเล็กถึงกลางที่ต้องการความแม่นยำสูง—เช่น ขาแขวน, ขั้วต่อไฟฟ้า, และคลิปเซ็นเซอร์ —ที่มีค่าความคลาดเคลื่อนต่ำมาก (มักอยู่ที่ ±0.001 นิ้ว) และของเสียน้อยที่สุด ต่างจากการขึ้นรูปแบบทรานสเฟอร์ ซึ่งจัดการกับชิ้นส่วนเดี่ยวสำหรับชิ้นส่วนโครงสร้างขนาดใหญ่ การขึ้นรูปลูกสูบแบบต่อเนื่องจะเพิ่มประสิทธิภาพสูงสุดสำหรับการผลิตจำนวนมาก ทำให้มีความสำคัญอย่างยิ่งต่อห่วงโซ่อุปทานแบบทันเวลาพอดี (JIT)

การขึ้นรูปลูกสูบแบบต่อเนื่อง: เครื่องยนต์ของการผลิตรถยนต์

ในโลกการผลิตยานยนต์ที่มีความเสี่ยงสูง ซึ่งมักมีปริมาณการผลิตถึงหลายล้านหน่วยต่อปี ความเร็วและความสม่ำเสมอเป็นสิ่งที่ไม่สามารถต่อรอง กระบวนการตัดขึ้นรูปแบบค่อยเป็นค่อยขั้น (progressive die stamping) ทำหน้าเป็นโครงสร้างหลักของระบบนี้ โดยเปลี่ยนแปลงม้วนโลหะดิบเป็นชิ้นส่วนสำเร็จรูปในอัตราที่สามารถเกิน 1,000 ชิ้นต่อนาที กระบวนการนี้อาศัยกลไกการป้อนวิธีพิเศษ: แถงโลหะต่อเนื่องจะถูกคลี่ออกมาจากม้วนและป้อนเข้าไปในเครื่องตัดขึ้นรูปโดยอัตโนมัติ

ภายในเครื่องตัดขึ้นรูป แม่พิมพ์กดแบบก้าวหน้า ทำหน้าที่เป็นเครื่องมือแบบหลายสถานี ในขณะที่แถบโลหะเคลื่อนที่ไปทีละช่วง มันจะหยุดที่ช่วงเวลาที่กำหนดอย่างแม่นยำ โดยในแต่ละสถานีจะดำเนินการต่างๆ เช่น การตัดแผ่นเบื้องต้น การดัด การเจาะทะลุ การเจาะรู และการตอกเหรียญ พร้อมกันไปในแต่ละสถานี สิ่งสำคัญคือ ชิ้นส่วนจะยังคงติดอยู่กับแถบโลหะ ("web") จนกระทั่งถึงสถานีสุดท้าย ซึ่งจะมีการตัดแยกชิ้นงานออกและขับออกไป การยึดติดอย่างต่อเนื่องนี้ทำให้มั่นใจได้ถึงความเที่ยงตรงและการควบคุมที่เหนือกว่าวิธีการด้วยมือ ช่วยลดระยะเวลาในการผลิตและต้นทุนแรงงานลงอย่างมาก

สำหรับวิศวกรด้านยานยนต์ คุณค่าหลักอยู่ที่ ความสามารถในการทำซ้ำ . เมื่อแม่พิมพ์โปรเกรสซีฟถูกสร้างและตรวจสอบความถูกต้องแล้ว มันสามารถผลิตชิ้นส่วนที่เหมือนกันได้นับล้านชิ้น โดยแทบไม่มีการเบี่ยงเบนของมิติเกิดขึ้น สิ่งนี้มีความสำคัญอย่างยิ่งต่อสายการประกอบแบบอัตโนมัติ เพราะเพียงแค่ความคลาดเคลื่อนระดับไมครอนเดียวในขั้วต่อหรือแผ่นยึด ก็อาจทำให้เกิดการติดขัดหรือความล้มเหลวได้ นอกจากนี้ ความสามารถในการรวมกระบวนการทำงานรอง เช่น การทากเกลียวหรือการใส่ขั้วไฟฟ้า เข้าไปในแม่พิมพ์โดยตรง (in-die assembly) ยังช่วยลดขั้นตอนการผลิตและพื้นที่การผลิตให้มีประสิทธิภาพมากขึ้น

ชิ้นส่วนรถยนต์ที่จำเป็นซึ่งผลิตด้วยวิธีการตอกโปรเกรสซีฟ

แม้ว่าแผ่นเปลือกนอกขนาดใหญ่ของตัวถังรถจะมักผลิตด้วยแม่พิมพ์แบบทรานสเฟอร์หรือสายการผลิตแบบเทนเดอม แต่กระบวนการตอกแบบโปรเกรสซีฟกลับครอบงำการผลิตชิ้นส่วนเล็กๆ หลายพันชิ้นที่มีความซับซ้อน ซึ่งทำให้รถยนต์สามารถทำงานได้ ชิ้นส่วนเหล่านี้สามารถจัดกลุ่มตามระบบของยานพาหนะที่พวกมันสนับสนุน

ชิ้นส่วนตัวถังและโครงสร้าง

ความแข็งแรงของโครงสร้างรถขึ้นอยู่กับชิ้นส่วนเสริมแรงจำนวนมากมายที่ซ่อนอยู่ภายใต้วัสดุบุภายใน ขั้นตอนการตัดขึ้นรูปแบบก้าวหน้า (Progressive stamping) เหมาะอย่างยิ่งสำหรับการผลิตเหล็กกล้าความแข็งแรงสูง รางเบาะนั่ง กลไกพนักพิงปรับเอน และที่ยึดเข็มขัดนิรภัย ชิ้นส่วนเหล่านี้ต้องมีคุณสมบัติทางกลที่ทนทาน แต่ต้องสามารถผลิตได้ในปริมาณมากเพื่อให้สอดคล้องกับอัตราการประกอบรถยนต์ อีกทั้งยังมีการใช้งานอื่นๆ ทั่วไปดังนี้:

- ลูกเบี้ยวและแผ่นล็อกประตู

- ชิ้นส่วนระบบเปิด-ปิดหน้าต่าง

- รางนำทางและคานเสริมความแข็งแรง

- ชิ้นส่วนตัวเรือนถุงลมนิรภัย

ระบบไฟฟ้าและระบบ EV

เมื่ออุตสาหกรรมกำลังเปลี่ยนผ่านไปสู่ยานยนต์ไฟฟ้า (EV) ความต้องการชิ้นส่วนไฟฟ้าที่ผลิตโดยวิธีการตัดขึ้นรูปก็เพิ่มสูงขึ้นอย่างรวดเร็ว ทองแดงและทองเหลืองถูกตัดขึ้นรูปเป็นรูปทรงเรขาคณิตที่ซับซ้อนเพื่อช่วยในการนำไฟฟ้าและการเชื่อมต่อ Busbars , ซึ่งทำหน้าที่กระจายพลังงานในชุดแบตเตอรี่ของรถยนต์ไฟฟ้า (EV) เป็นตัวอย่างที่เด่นชัดของชิ้นส่วนที่ได้ประโยชน์จากความแม่นยำของการขึ้นรูปแบบโปรเกรสซีฟ สแตมปิง กระบวนการนี้ช่วยให้สามารถสร้างรูปร่างของขั้วต่อและสปริงสัมผัสที่ซับซ้อนได้ โดยไม่ทำลายพื้นผิววัสดุที่ละเอียดอ่อน ชิ้นส่วนไฟฟ้าหลักๆ ได้แก่

- โครงนำทางและขั้วต่อพิน

- ที่อยู่อาศัยและฝาครอบเซนเซอร์

- คลิปฟิวส์และขั้วต่อรีเลย์

- แผ่นสัมผัสแบตเตอรี่

ฮาร์ดแวร์เครื่องยนต์และแชสซี

ภายใต้ฝากระโปรง ชิ้นส่วนต้องทนต่ออุณหภูมิสูง การสั่นสะเทือน และสภาพแวดล้อมที่กัดกร่อน สแตนเลสสตีลและโลหะผสมพิเศษถูกขึ้นรูปเป็น คลิปฉีดเชื้อเพลิง ฝาครอบวาล์ว และแผ่นกันความร้อน . แชสซียังใช้ชิ้นส่วนที่ขึ้นรูปจาก คลิปเบรก ตัวยึดเซนเซอร์ ABS และแหวนรองปรับระดับ . สำหรับการใช้งานที่เกี่ยวข้องกับความปลอดภัยเป็นพิเศษเหล่านี้ การไหลของเม็ดผลึกอย่างสม่ำเสมอที่ได้จากกระบวนการตัดแตะ (stamping) จะช่วยให้มั่นใจได้ว่าชิ้นส่วนจะคงความสมบูรณ์ทางโครงสร้างไว้ได้ภายใต้แรงกระทำแบบซ้ำๆ

แม่พิมพ์แบบพรอเกรสซีฟ เทียบกับ แม่พิมพ์แบบทรานสเฟอร์: การเลือกวิธีที่เหมาะสม

หนึ่งในข้อตัดสินใจที่สำคัญที่สุดสำหรับผู้จัดการจัดซื้อในอุตสาหกรรมยานยนต์ คือการเลือกวิธีการตัดแตะที่ถูกต้อง แม้ว่าวิธีพรอเกรสซีฟจะมีประสิทธิภาพสูง แต่ก็ไม่ใช่วิธีแก้ปัญหาที่ใช้ได้ทั่วไปเสมอไป การเลือกวิธีการขึ้นอยู่กับขนาด รูปร่าง และปริมาณการผลิตของชิ้นส่วน

| คุณลักษณะ | การปั๊มแบบก้าวหน้า | การปั๊มแบบถ่ายโอน |

|---|---|---|

| การจัดการส่วน | ชิ้นส่วนยังคงติดอยู่กับแถบโลหะจนกระทั่งสิ้นสุดกระบวนการ | ชิ้นส่วนถูกตัดออก (blanked) ก่อน จากนั้นจึงเคลื่อนย้ายด้วยนิ้วกลไก |

| ขนาดชิ้นงานที่เหมาะสม | ขนาดเล็กถึงกลาง (เช่น ขั้วต่อ แผ่นยึด) | ขนาดใหญ่ (เช่น ครอสเมมเบอร์ รางแชสซี เปลือกลึก) |

| ความเร็วในการผลิต | สูงมาก (วงจรต่อเนื่อง) | ปานกลาง (จำกัดด้วยความเร็วของกลไกการถ่ายโอน) |

| ต้นทุนเครื่องมือ | ลงทุนครั้งแรกสูงกว่า (เครื่องมือซับซ้อนชิ้นเดียว) | ตัวแปร แต่มักมีต้นทุนต่อชิ้นสูงกว่าเนื่องจากความเร็วที่ช้าลง |

| ดีที่สุดสําหรับ | ชิ้นส่วนที่มีปริมาณมาก ซับซ้อน และต้องการค่าเผื่อขนาดที่แน่นหนา | ชิ้นส่วนที่ขึ้นรูปลึกหรือชิ้นส่วนโครงสร้างขนาดใหญ่ |

การปั๊มแบบก้าวหน้า เป็นผู้ชนะอย่างชัดเจนสำหรับชิ้นส่วนขนาดเล็กที่ต้องการความเร็วในการผลิตสูงและความแม่นยำในค่าเผื่อขนาดอย่างเข้มงวด การใช้วิธีแบบ "แถบ" ช่วยกำจัดความจำเป็นในการใช้อุปกรณ์ถ่ายโอนที่ซับซ้อน ลดโอกาสในการจัดตำแหน่งชิ้นงานผิดพลาด อย่างไรก็ตาม วิธีนี้ไม่สามารถจัดการกับกระบวนการขึ้นรูปลึกได้ดี (เมื่อความลึกของชิ้นงานเกินเส้นผ่านศูนย์กลาง) เพราะแถบจะจำกัดการไหลของวัสดุ

การปั๊มแบบถ่ายโอน ในทางตรงกันข้าม เป็นสิ่งจำเป็นสำหรับชิ้นส่วนขนาดใหญ่ เช่น แขนควบคุมช่วงล่างหรือฝาครอบเครื่องยนต์ เนื่องจากชิ้นส่วนจะถูกแยกออกจากแถบทันที จึงสามารถจัดการชิ้นงานได้อย่างอิสระ—หมุนหรือเอียงระหว่างสถานีต่างๆ ได้ สิ่งนี้ทำให้สามารถขึ้นรูปลึกได้มากขึ้นและดำเนินการขึ้นรูปที่ซับซ้อนมากขึ้น ซึ่งจะทำให้แถบฉีกขาดหากใช้กับแม่พิมพ์แบบโปรเกรสซีฟ

การเลือกวัสดุเพื่อสมรรถนะในอุตสาหกรรมยานยนต์

ความหลากหลายของกระบวนการตัดขึ้นรูปแบบก้าวหน้า (progressive stamping) ทำให้ผู้ผลิตสามารถทำงานกับวัสดุหลากหลายชนิด โดยแต่ละชนิดได้รับการคัดเลือกตามเกณฑ์สมรรถนะเฉพาะสำหรับการใช้งานในสภาพแวดล้อมยานยนต์

เหล็กกล้าความแข็งแรงสูง ความถ่วงต่ำ (HSLA) เป็นวัสดุหลักสำหรับชิ้นส่วนโครงสร้างและความปลอดภัย เนื่องจากมีอัตราส่วนความแข็งแรงต่อน้ำหนักที่ดีเยี่ยม จึงมีความสำคัญต่อชิ้นส่วนเพื่อความปลอดภัยจากการชน เช่น ตัวเสริมแรงกันชน และขาแขวนเสาโครงสร้าง การขึ้นรูปวัสดุที่ผ่านการอบแข็งเหล่านี้จำเป็นต้องใช้อุปกรณ์แม่พิมพ์ที่ทนทานซึ่งทำจากคาร์ไบด์หรือเหล็กกล้าเครื่องมือคุณภาพสูง เพื่อป้องกันการสึกหรอก่อนกำหนด

อลูมิเนียม ได้รับความนิยมเพิ่มขึ้นในการลดน้ำหนักเพื่อปรับปรุงประสิทธิภาพการใช้เชื้อเพลิงและระยะทางการขับขี่ของรถยนต์ไฟฟ้า (EV) แม้ว่าอลูมิเนียมจะมีแนวโน้มเด้งกลับ (springback) หรือคืนรูปสู่สภาพเดิมหลังการดัดมากกว่าเหล็ก แต่การออกแบบแม่พิมพ์แบบก้าวหน้าขั้นสูงสามารถชดเชยได้โดยการดัดเกินขนาด แอปพลิเคชันทั่วไป ได้แก่ แผ่นกันความร้อน ตัวยึด และชิ้นส่วนตกแต่ง

ทองแดงและทองแดง มีความจำเป็นอย่างยิ่งต่ออนาคตของการขับขี่ที่ใช้พลังงานไฟฟ้า การนำไฟฟ้าได้ดีเยี่ยมทำให้วัสดุเหล่านี้กลายเป็นมาตรฐานสำหรับขั้วต่อ ตัวเชื่อมต่อ และบัสบาร์ ในกระบวนการตัดแตะแบบก้าวหน้า โลหะอ่อนเหล่านี้สามารถขึ้นรูปด้วยความเร็วสูงได้ แต่ต้องระมัดระวังในการจัดการของเสียและป้องกันไม่ให้ผิววัสดุมีรอยขีดข่วน

มาตรฐานคุณภาพและการจัดหาเชิงกลยุทธ์

ในห่วงโซ่อุปทานอุตสาหกรรมยานยนต์ คุณภาพถูกควบคุมตามมาตรฐานสากลที่เข้มงวด โดยเฉพาะอย่างยิ่ง IATF 16949 การรับรองนี้ช่วยให้มั่นใจได้ว่าผู้จัดจำหน่ายชิ้นส่วนตัดแตะมีระบบบริหารคุณภาพที่มีประสิทธิภาพ โดยเน้นการป้องกันข้อบกพร่องและการลดความแปรปรวน เมื่อพิจารณาเลือกผู้ร่วมงาน วิศวกรควรพิจารณาความสามารถที่มากกว่าการตัดแตะพื้นฐาน เช่น ระบบตรวจสอบด้วยภาพภายในสายการผลิตที่สามารถตรวจสอบชิ้นส่วนทุกชิ้นในด้านมิติที่สำคัญ 100%

ความท้าทายทั่วไปสำหรับผู้ผลิตรถยนต์รายใหญ่ (OEMs) คือ การหาผู้จัดจำหน่ายที่สามารถเชื่อมช่องว่างระหว่างการออกแบบเริ่มต้นกับการผลิตในระดับเต็ม แม้ว่าบางโรงงานจะรับคำสั่งซื้อขนาดใหญ่เท่านั้น แต่ผู้ร่วมงานที่คล่องตัวอย่าง เทคโนโลยีโลหะเส้าอี้ นำเสนอโซลูชันการตัดขึ้นรูปแบบครบวงจรที่สามารถปรับขยายได้ตั้งแต่การผลิตต้นแบบอย่างรวดเร็วไปจนถึงการผลิตจำนวนมาก โดยอาศัยความแม่นยำตามมาตรฐาน IATF 16949 และเครื่องจักรอัดขึ้นรูปที่มีแรงอัดสูงสุดถึง 600 ตัน ซึ่งสามารถผลิตชิ้นส่วนสำคัญ เช่น แขนควบคุม (control arms) และโครงย่อย (subframes) ได้ตามมาตรฐานของผู้ผลิตรถยนต์รายใหญ่ทั่วโลก ความยืดหยุ่นนี้ช่วยให้วิศวกรสามารถตรวจสอบและยืนยันการออกแบบผ่านการผลิตต้นแบบก่อนตัดสินใจลงทุนทำแม่พิมพ์ขนาดใหญ่สำหรับการผลิตหลายล้านชิ้น

ในท้ายที่สุด การตัดสินใจเลือกแหล่งจัดหาที่เหมาะสมจำเป็นต้องชั่งน้ำหนักต้นทุนต่อหน่วยกับความเสี่ยงร่วมด้วย ผู้จัดหายังในประเทศอาจเสนอการสื่อสารที่รวดเร็วกว่า แต่ผู้จัดหาจากต่างประเทศที่มีประสบการณ์และความน่าเชื่อถือพร้อมใบรับรอง IATF มักจะสามารถเสนอข้อได้เปรียบด้านต้นทุนอย่างมาก โดยไม่ลดทอนคุณภาพของวัสดุหรือกำหนดเวลาการส่งมอบ

บทสรุป: การขับเคลื่อนประสิทธิภาพในอุตสาหกรรมการผลิตรถยนต์

การตัดขึ้นรูปแบบพรอเกรสซีฟได (progressive die stamping) ยังคงเป็นเทคโนโลยีที่สำคัญต่ออุตสาหกรรมยานยนต์ ซึ่งช่วยให้สามารถผลิตชิ้นส่วนที่มีความซับซ้อน มีความทนทาน และแม่นยำในปริมาณมากตามที่ยานยนต์สมัยใหม่ต้องการ ไม่ว่าจะเป็นขั้วต่อไฟฟ้าภายในแบตเตอรี่ของรถยนต์ไฟฟ้า (EV) หรือโครงยึดความแข็งแรงสูงสำหรับเบาะนั่ง กระบวนการนี้ก็สามารถตอบสนองต่อความต้องการในด้านความสามารถในการขยายการผลิตและประสิทธิภาพด้านต้นทุน เพื่อให้สายการประกอบทำงานได้อย่างต่อเนื่อง สำหรับทีมจัดซื้อและวิศวกร การเข้าใจหลักการทำงาน ข้อจำกัดของวัสดุ และมาตรฐานการจัดหาของกระบวนการนี้ ถือเป็นสิ่งจำเป็นเพื่อเพิ่มประสิทธิภาพห่วงโซ่อุปทานยานยนต์และรับประกันคุณภาพของรถยนต์

คำถามที่พบบ่อย

1. ความแตกต่างระหว่างการตัดขึ้นรูปแบบพรอเกรสซีฟได (progressive die) กับการตัดขึ้นรูปแบบทรานสเฟอร์ได (transfer die) คืออะไร

ความแตกต่างหลักอยู่ที่วิธีการจัดการชิ้นส่วน ในกระบวนการตัดขึ้นรูปแบบได้ค่อยเป็นค่อยไป (progressive die stamping) ชิ้นส่วนจะยังคงติดอยู่กับแถบโลหะต่อเนื่องขณะเคลื่อนผ่านสถานีต่างๆ ในขณะที่กระบวนการตัดขึ้นรูปแบบถ่ายโอน (transfer die stamping) จะมีการตัดชิ้นส่วนออกจากแถบก่อน แล้วจึงใช้เครื่องจักรเคลื่อนย้าย (ถ่ายโอน) ไปแต่ละสถานี กระบวนการแบบค่อยเป็นค่อยเป็นไปโดยทั่วไปจะเร็วกว่าและเหมาะกับชิ้นส่วนขนาดเล็ก ในขณะที่กระบวนการถ่ายโอนเหมาะกับชิ้นส่วนขนาดใหญ่ที่ต้องขึ้นรูปลึก

2. วัสดุใดบ้างที่ใช้บ่อยที่สุดในการตัดขึ้นรูปแบบได้ค่อยเป็นค่อยไปสำหรับรถยนต์?

การขึ้นรูปชิ้นส่วนยานยนต์มักใช้เหล็กกล้าความแข็งแรงสูงความเหนียวต่ำ (HSLA) สำหรับชิ้นส่วนโครงสร้างเนื่องจากมีความทนทาน ส่วนอลูมิเนียมถูกใช้อย่างแพร่หลายในชิ้นส่วนเพื่อลดน้ำหนัก เช่น แผ่นกันความร้อนและขาแขวน ทองแดงและเหล็กกล้าซิงค์เป็นวัสดุมาตรฐานสำหรับชิ้นส่วนไฟฟ้า เช่น ขั้วต่อและแท่งนำไฟฟ้า เนื่องจากมีการนำไฟฟ้าสูง

3. เหตุใดการรับรอง IATF 16949 จึงมีความสำคัญต่อผู้จัดจำหน่ายบริการขึ้นรูป?

IATF 16949 เป็นมาตรฐานการจัดการคุณภาพระดับสากลที่กำหนดเฉพาะสำหรับอุตสาหกรรมยานยนต์ โดยรับประกันว่าซัพพลายเออร์ที่ทำกระบวนการตัดขึ้นรูปจะยึดมั่นต่อการป้องกันข้อบกพร่องอย่างเข้มงวด ลดของเสีย และการปรับปรุงอย่างต่อเนื่อง การจัดซื้อจากซัพพลายเออร์ที่ได้รับการรับรอง IATF มักเป็นข้อกำหนดบังคับสำหรับผู้ผลิตอุปกรณ์ต้นฉบับ (OEM) เพื่อรับประกันความปลอดภัยและความเชื่อมั่นของชิ้นส่วน

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —