เปิดโปงผู้ผลิตโลหะแผ่นความแม่นยำ: 8 ความลับภายในที่ผู้ซื้อมักมองข้าม

ความหมายที่แท้จริงของการผลิตโลหะแบบพรีซิชัน

เมื่อคุณได้ยินคำว่า "การผลิตโลหะแบบพรีซิชัน" สิ่งใดจะผุดขึ้นมาในใจ? หากคุณกำลังนึกถึงร้านเชื่อมทั่วไปหรือโรงงานงานโลหะทั่วไป แสดงว่าคุณอาจมองข้ามความแตกต่างที่สำคัญอย่างหนึ่ง ซึ่งเป็นสิ่งที่แยกการผลิตทั่วไปออกจาก การผลิตระดับวิศวกรรม ความแตกต่างนี้ไม่ใช่แค่เรื่องคุณภาพเท่านั้น แต่ยังเกี่ยวกับการวัดที่แม่นยำจนตามองไม่เห็น

การผลิตโลหะแบบพรีซิชันเป็นกระบวนการผลิตเฉพาะทางที่สามารถควบคุมขนาดได้ในช่วงความคลาดเคลื่อน ±0.001 ถึง ±0.010 นิ้ว โดยใช้อุปกรณ์ CNC ขั้นสูง ระบบควบคุมคุณภาพอย่างเข้มงวด และความสม่ำเสมอในการออกแบบ เพื่อผลิตชิ้นส่วนที่แม้แต่ความเบี่ยงเบนเพียงเล็กน้อยก็สามารถกำหนดความสำเร็จหรือความล้มเหลวของผลิตภัณฑ์ได้

บทความนี้เป็นคู่มืออย่างละเอียดสำหรับคุณในการทำความเข้าใจผู้ให้บริการงานตัดเฉือนโลหะความแม่นยำสูง—ไม่ว่าคุณจะเป็นผู้เชี่ยวชาญด้านจัดซื้อที่กำลังประเมินผู้ผลิตที่อาจเป็นไปได้ วิศวกรที่กำหนดองค์ประกอบสำคัญ หรือบุคคลที่กำลังมองหาโอกาสทางอาชีพในสาขานี้ที่มีความต้องการสูง คุณจะได้รับความรู้เชิงลึกที่ผู้ซื้อส่วนใหญ่มักมองข้าม และเรียนรู้อย่างแท้จริงว่าอะไรคือสิ่งที่ทำให้ผู้ให้บริการงานตัดเฉือนที่ยอดเยี่ยมแตกต่างจากผู้ให้บริการทั่วไป

ความแตกต่างระหว่างงานตัดเฉือนความแม่นยำสูงกับงานตัดเฉือนทั่วไปคืออะไร

ลองนึกภาพว่าคุณสั่งแผ่นเหล็กที่หนา 1 นิ้ว ในงานตัดเฉือนทั่วไป แผ่นนั้นอาจมาถึงในขนาดตั้งแต่ 0.970 ถึง 1.030 นิ้ว ซึ่งมีความคลาดเคลื่อน ±0.030 นิ้ว ถือว่ายอมรับได้สำหรับโครงสร้างอาคารหรือเปลือกหุ้มพื้นฐาน แต่หากพิจารณาแผ่นเดียวกันที่ผลิตโดยผู้ให้บริการงานตัดเฉือนโลหะความแม่นยำสูง ความหนาจะอยู่ระหว่าง 0.995 ถึง 1.005 นิ้ว เท่านั้น โดยมีค่าความคลาดเคลื่อนเพียง ±0.005 นิ้ว .

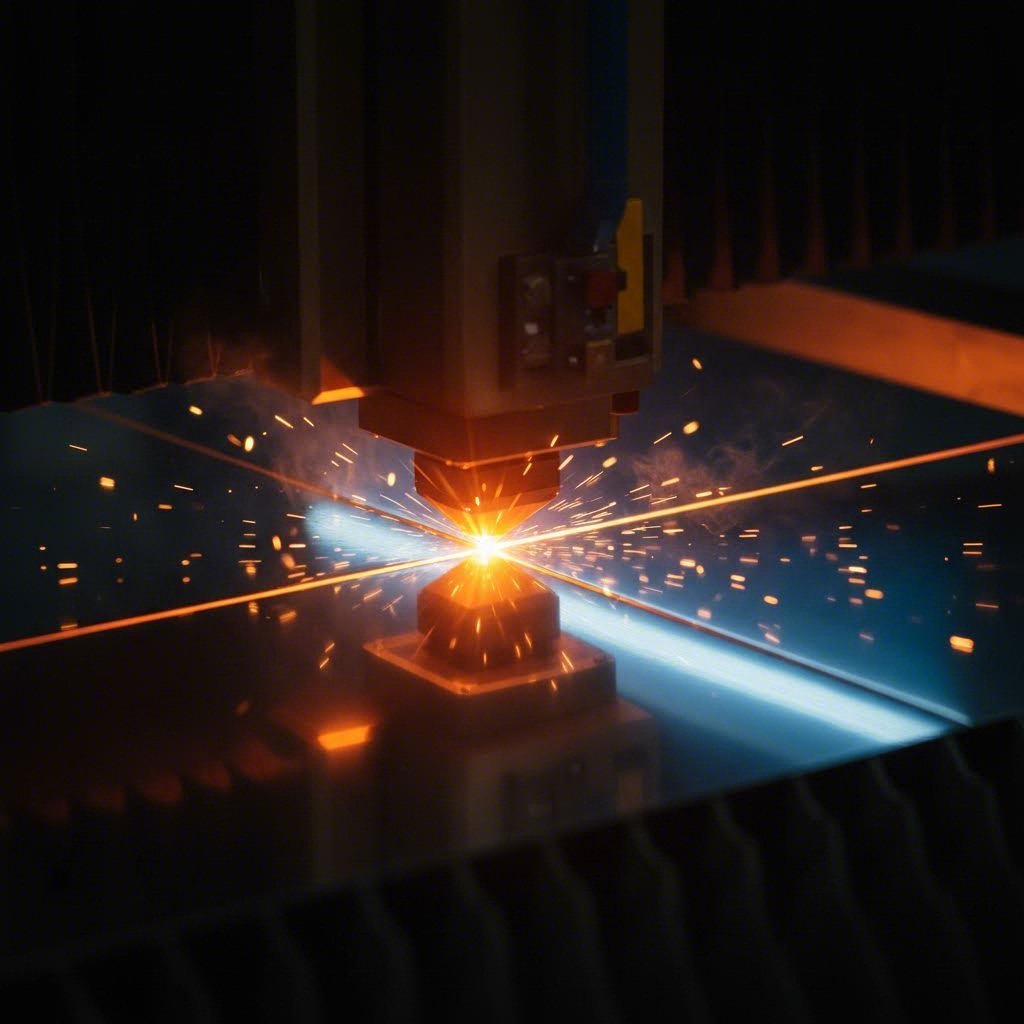

การปรับปรุงความแม่นยำถึงหกเท่านี้ไม่ได้เกิดขึ้นโดยบังเอิญ การผลิตที่มีความแม่นยำต้องอาศัยระบบเลเซอร์ไฟเบอร์ขั้นสูง เครื่องพับ CNC แบบหุ่นยนต์ที่มีระบบวัดมุม และเครื่องวัดพิกัด (CMM) ที่ตรวจสอบความแม่นยำในชิ้นงานที่มีรูปทรงเรขาคณิตซับซ้อน ร้านงานทั่วไปไม่สามารถจำลองความสามารถเหล่านี้ด้วยอุปกรณ์ทั่วไปได้

การเข้าใจมาตรฐานความคลาดเคลื่อนในการทำงานโลหะ

ความคลาดเคลื่อนหมายถึงขีดจำกัดของการแปรผันที่ยอมรับได้ในชิ้นส่วนที่ผลิตขึ้น นี่คือจุดที่ความแม่นยำในการทำงานโลหะมีความสำคัญอย่างแท้จริง: กระบวนการต่างๆ ให้ผลลัพธ์ที่แตกต่างกันอย่างมาก

ตามมาตรฐานอุตสาหกรรม การกัดและการกลึงสามารถทำให้ได้ความคลาดเคลื่อนแน่นหนาถึง ±0.0001 นิ้ว ในขณะที่การตัดด้วยเลเซอร์มักให้ค่า ±0.005 ถึง ±0.010 นิ้ว ขึ้นอยู่กับความหนาของวัสดุ เทียบกับการตัดพลาสมาที่อยู่ที่ ±0.010 ถึง ±0.020 นิ้ว หรือการพับทั่วไปที่ ±0.010 ถึง ±0.030 นิ้ว

ทำไมสิ่งนี้ถึงสำคัญกับคุณ? เพราะความเบี่ยงเบนเพียง 0.020 นิ้ว อาจทำให้ชิ้นส่วนการบินและอวกาศใช้งานไม่ได้ทั้งหมด ในขณะที่ความคลาดเคลื่อนในระดับเดียวกันนี้ในการก่อสร้างทั่วไปอาจไม่มีใครสังเกตเห็น การผลิตแบบแม่นยำมักจะรักษาระดับความคลาดเคลื่อนไว้ระหว่าง ±0.005 ถึง ±0.010 นิ้ว สำหรับชิ้นส่วนที่ซับซ้อน—มาตรฐานที่การผลิตทั่วไปไม่สามารถเทียบเคียงได้

การลงทุนเพื่อให้ได้ระดับความแม่นยำสูงนี้ จะคุ้มค่าในระยะยาวจากการลดงานแก้ไข ลดเวลาการประกอบ และผลิตภัณฑ์ที่ทำงานได้ตรงตามที่ออกแบบไว้อย่างแม่นยำ อย่างที่คุณจะได้เรียนรู้ผ่านคู่มือนี้ การเข้าใจความแตกต่างเหล่านี้คือกุญแจสำคัญข้อแรกที่แยกแยะผู้ซื้อที่มีความรู้ออกจากผู้ที่ต้องเรียนรู้บทเรียนราคาแพงด้วยวิธีที่ยากลำบาก

กระบวนการหลักเบื้องหลังการผลิตโลหะแบบแม่นยำ

คุณเข้าใจแล้วว่าความคลาดเคลื่อนหมายถึงอะไร—แต่จะทำอย่างไร ผู้ผลิตโลหะความแม่นยำ สามารถบรรลุข้อกำหนดที่แน่นหนาอย่างเหลือเชื่อนี้ได้อย่างไร? คำตอบอยู่ที่การผสานรวมกระบวนการขั้นสูงต่างๆ เข้าด้วยกันอย่างพิถีพิถัน โดยแต่ละกระบวนการมีบทบาทเฉพาะตัวในการสร้างผลิตภัณฑ์สุดท้าย การเข้าใจวิธีการหลักเหล่านี้จะช่วยให้คุณประเมินผู้จัดจำหน่ายที่อาจเป็นไปได้ และสื่อสารเกี่ยวกับข้อกำหนดโครงการของคุณได้อย่างมีประสิทธิภาพมากยิ่งขึ้น

ต่อไปนี้คือวิธีการผลิตหลักที่ใช้กำหนดการดำเนินงานด้านการผลิตโลหะความแม่นยำสูง:

- การกลึง CNC: การกัด เจาะ และกลึงที่ควบคุมด้วยคอมพิวเตอร์ ซึ่งลบเนื้อวัสดุออกด้วยความแม่นยำระดับต่ำกว่าหนึ่งในพันนิ้ว

- การตัดเลเซอร์: ลำแสงกำลังสูงที่ทำให้วัสดุกลายเป็นไอตามเส้นทางที่โปรแกรมไว้ ให้ขอบที่สะอาดโดยไม่ต้องสัมผัสทางกล

- การเเทกเหล็กแบบความแม่นยำ: กระบวนการขึ้นรูปเย็นที่ใช้แม่พิมพ์วิศวกรรมในการขึ้นรูปชิ้นส่วนโลหะด้วยความเร็วสูงและแม่นยำซ้ำได้

- การปั่น: กระบวนการต่อประกอบที่รักษาสมบัติของวัสดุพื้นฐานไว้ ขณะเดียวกันก็สร้างความแข็งแรงทนทานของโครงสร้าง

- ขั้นตอนการตกแต่ง: การบำบัดผิวเพื่อปกป้องชิ้นส่วนและเพิ่มความแม่นยำด้านมิติให้กับชิ้นส่วนสุดท้าย

การกลึงด้วยระบบ CNC และความแม่นยำที่ควบคุมด้วยคอมพิวเตอร์

อะไรทำให้การกลึงด้วยเครื่อง CNC เป็นหัวใจหลักของงานโลหะที่ต้องการความแม่นยำ? นั่นคือการผสานกันระหว่างการควบคุมด้วยคอมพิวเตอร์กับกระบวนการตัดด้วยเครื่องจักร ซึ่งช่วยขจัดความคลาดเคลื่อนจากมนุษย์ออกไปจากระบบ ทุกการเคลื่อนไหวของเครื่องมือตัดจะปฏิบัติตามคำสั่งที่ถูกโปรแกรมไว้ล่วงหน้า ทำให้สามารถตัดตามเส้นทางเดียวกันด้วยความเร็วและความลึกที่เท่ากันได้อย่างแม่นยำ ไม่ว่าจะเป็นชิ้นงานชิ้นแรกหรือชิ้นที่หนึ่งพัน

ตัวอย่างเช่น การกัดด้วยเครื่อง CNC สามารถรักษาระดับความคลาดเคลื่อนได้ที่ ±0.005 นิ้ว ซึ่งโดยประมาณเท่ากับความหนาของกระดาษแผ่นเดียว เทคโนโลยีกระบวนการนี้ในรูปแบบ 2 มิติ ให้ความแม่นยำใกล้เคียงกับการกัดแบบดั้งเดิม แต่มีต้นทุนที่ต่ำกว่าเมื่อใช้ในงานที่เหมาะสม เทคโนโลยีนี้ทำงานโดยการแปลงไฟล์ CAD ของคุณให้กลายเป็นคำสั่งการเคลื่อนไหวของเครื่องจักร ทำให้มั่นใจได้ว่าสิ่งที่คุณออกแบบจะตรงกับสิ่งที่ผลิตออกมาอย่างแม่นยำ

การดำเนินงานของบริษัทผลิตชิ้นส่วนโลหะแบบแม่นยำสมัยใหม่รวมกระบวนการ CNC หลายประเภทไว้ในสถานที่เดียวกัน ชิ้นส่วนหนึ่งชิ้นอาจเริ่มต้นด้วยเครื่องกลึง CNC เพื่อทำการกลึง จากนั้นนำไปยังเครื่องกัดแนวตั้งเพื่อกัดลักษณะเฉพาะต่างๆ แล้วจึงทำการเจาะและแตะเกลียวขั้นสุดท้าย—ทั้งหมดนี้ควบคุมโดยโปรแกรมที่เชื่อมโยงกันอย่างต่อเนื่อง เพื่อรักษาความสัมพันธ์ของขนาดที่คงที่ตลอดกระบวนการ

การตัดด้วยเลเซอร์สำหรับการออกแบบชิ้นส่วนที่ซับซ้อน

ฟังดูซับซ้อนใช่ไหม? การตัดด้วยเลเซอร์ที่แท้จริงแล้วช่วยทำให้การผลิตรูปทรงเรขาคณิตที่ซับซ้อนง่ายขึ้น ซึ่งจะเป็นความท้าทายหากใช้วิธีการตัดแบบดั้งเดิม โดยใช้ระบบควบคุมตัวเลขด้วยคอมพิวเตอร์ (CNC) ลำแสงเลเซอร์กำลังสูงจะทำให้วัสดุระเหยไปตามเส้นทางที่ถูกโปรแกรมไว้อย่างแม่นยำ ทิ้งขอบงานที่มีคุณภาพสูงไว้ โดยไม่เกิดแรงเครียดทางกลจากเครื่องมือสัมผัสโดยตรง

ความแม่นยำที่สามารถทำได้นั้นแตกต่างกันไปตามประเภทของวัสดุ โดยทั่วไปโลหะจะมีค่าความคลาดเคลื่อนอยู่ที่ ±0.005 นิ้ว ขณะที่พลาสติกและไม้จะมีค่าความคลาดเคลื่อนประมาณ ±0.009 นิ้ว สิ่งที่น่าทึ่งคือความคงที่ของค่าความคลาดเคลื่อนนี้จะไม่เปลี่ยนแปลงไม่ว่าขนาดของลักษณะงานจะเป็นเท่าใด—ไม่ว่าคุณจะตัดรูขนาด 0.25 นิ้ว หรือชิ้นงานรูปร่างขนาด 6 นิ้ว ความแม่นยำ ±0.005 นิ้ว จะยังคงเหมือนเดิม .

การประยุกต์ใช้งานครอบคลุมตั้งแต่ชิ้นส่วนยานยนต์ กล่องเครื่องใช้ไฟฟ้าและอิเล็กทรอนิกส์ อุปกรณ์การเกษตร ไปจนถึงอุปกรณ์ทางการแพทย์ เทคโนโลยีนี้โดดเด่นในการผลิตชิ้นงานที่มีรูปร่างซับซ้อนด้วยเวลาเตรียมงานที่น้อยมาก ทำให้เหมาะอย่างยิ่งสำหรับงานต้นแบบและการผลิตจำนวนมากที่ต้องการความยืดหยุ่นในด้านการออกแบบ

กระบวนการขึ้นรูปด้วยแรงกดและความเย็นอย่างแม่นยำ

เมื่อคุณต้องการผลิตชิ้นส่วนที่เหมือนกันหลายพันชิ้นด้วยความเร็วสูง การขึ้นรูปด้วยแรงกดอย่างแม่นยำ (precision stamping) เป็นคำตอบ วิธีการขึ้นรูปแบบเย็นนี้ใช้แม่พิมพ์ที่ออกแบบมาเฉพาะและเครื่องกดเพื่อขึ้นรูปแผ่นโลหะให้ได้รูปร่างที่สม่ำเสมอ และให้ความแม่นยำซ้ำได้ในระดับที่การตัดด้วยเลเซอร์เพียงอย่างเดียวไม่สามารถทำได้ในงานผลิตจำนวนมาก

กระบวนการนี้ทำงานได้ดีเป็นพิเศษสำหรับเครื่องมือไฟฟ้า ขาตั้งยึด ชิ้นส่วนโครงถัง และโซลูชันการยึดตรึง ซึ่งแตกต่างจากการตัดที่จะลบเนื้อวัสดุออก การขึ้นรูปแบบสแตมป์จะเปลี่ยนรูปร่างของวัสดุแทน หมายความว่าคุณไม่ต้องจ่ายเงินสำหรับวัสดุที่จะกลายเป็นของเสีย สำหรับปริมาณการผลิตที่สามารถทยอยต้นทุนแม่พิมพ์ไปกับชิ้นงานหลายพันชิ้น การขึ้นรูปแบบสแตมป์มักให้ราคาต่อชิ้นที่ต่ำที่สุด

เทคโนโลยีการเชื่อมและต่อประกอบ

การเชื่อมความแม่นยำนั้นไปไกลเกินกว่าการหลอมรวมโลหะสองชิ้นเข้าด้วยกันเพียงอย่างเดียว เทคนิคขั้นสูง เช่น การเชื่อมทิก การเชื่อมเลเซอร์ และการเชื่อมไม้กที่ใช้หุ่นยนต์ ช่วยให้ผู้ผลิตสามารถต่อประกอบชิ้นส่วนต่าง ๆ เข้าด้วยกันได้ในขณะที่ยังคงรักษาระดับความคลาดเคลื่อนที่แน่นหนาตลอดการประกอบทั้งชุด ความท้าทายอยู่ที่การควบคุมปริมาณความร้อน เพื่อป้องกันการบิดงอและการผิดรูปทรง ซึ่งอาจทำให้ลักษณะที่ออกแบบไว้อย่างละเอียดอยู่นอกข้อกำหนด

มาตรการควบคุมคุณภาพระหว่างการเชื่อมรวมถึงการตรวจสอบแบบเรียลไทม์ของพารามิเตอร์ต่างๆ เช่น กระแสไฟฟ้า แรงดันไฟฟ้า และความเร็วในการเคลื่อนที่ การดำเนินงานที่ต้องการความแม่นยำสูงมักใช้ระบบยึดตรึงชิ้นส่วน (fixturing systems) เพื่อจัดตำแหน่งชิ้นส่วนให้อยู่ในแนวที่ถูกต้องแม่นยำตลอดกระบวนการเชื่อม จากนั้นตรวจสอบความถูกต้องของมิติด้วยอุปกรณ์วัดพิกัด

ขั้นตอนการตกแต่งผิวและการมีผลต่อมิติ

สิ่งหนึ่งที่ผู้ซื้อหลายคนมองข้ามไปก็คือ ขั้นตอนการตกแต่งผิวมีผลต่อมิติสุดท้ายของชิ้นงาน เคลือบผิวไม่ใช่เพียงแค่การรักษาผิวเท่านั้น—แต่ยังเพิ่มความหนาที่สามารถวัดได้ ซึ่งจำเป็นต้องคำนึงถึงในข้อกำหนดด้านการออกแบบของคุณ

จากข้อมูลการผลิต ชั้นเคลือบที่แตกต่างกันจะเพิ่มมิติของชิ้นส่วนมากน้อยต่างกัน:

- การเคลือบไนเคิล: เพิ่ม 0.0002 นิ้วต่อข้าง

- การเคลือบซีนก เพิ่ม 0.0003 นิ้วต่อข้าง

- การเคลือบอนุมูล: เพิ่ม 0.0002 ถึง 0.0009 นิ้วต่อข้าง

- การเคลือบผง: เพิ่ม 0.002 ถึง 0.005 นิ้วต่อข้าง

พิจารณาช่องเจาะที่ออกแบบมาสำหรับเพินขนาด 0.250 นิ้ว หากคุณทำการพาวเดอร์โค้ตชิ้นส่วนนี้โดยไม่คำนึงถึงความหนาของชั้นเคลือบ คุณอาจเพิ่มเส้นผ่านศูนย์กลางของรูได้มากถึง 0.010 นิ้ว—ทันใดนั้นการติดตั้งแบบแรงอัด (press-fit) ก็กลายเป็นการติดตั้งแบบหลวม (slip-fit) ผู้ผลิตโลหะที่มีความแม่นยำสูงจะนำปัจจัยเหล่านี้มาพิจารณาไว้ในขั้นตอนการออกแบบก่อนเริ่มการผลิต

การเข้าใจว่ากระบวนการเหล่านี้มีปฏิสัมพันธ์กันอย่างไร แสดงให้เห็นว่าการเลือกวัสดุมีความสำคัญเท่าเทียมกับความสามารถของกระบวนการ การบรรยายในส่วนต่อไปจะกล่าวถึงโลหะที่ผู้ผลิตโลหะที่มีความแม่นยำใช้บ่อยที่สุด—และทำไมการเลือกวัสดุที่เหมาะสมจึงสามารถกำหนดความสำเร็จหรือล้มเหลวของโครงการคุณได้

วัสดุที่ใช้โดยผู้ผลิตโลหะที่มีความแม่นยำ

คุณเคยเห็นแล้วว่ากระบวนการขั้นสูงสามารถทำให้ได้ขนาดที่มีความแม่นยำสูงได้อย่างไร แต่ขอเปิดเผยความลับที่ผู้ซื้อหลายคนมักมองข้าม: อุปกรณ์ CNC ที่ทันสมัยที่สุดก็ไม่สามารถชดเชยการเลือกวัสดุที่ผิดพลาดได้ สิ่งที่คุณเลือกใช้เป็นโลหะจะกำหนดอย่างพื้นฐานว่าสามารถทำให้ได้ความแม่นยำในระดับใด ชิ้นส่วนของคุณจะทำงานได้อย่างไรเมื่อใช้งานจริง และในท้ายที่สุดจะทำให้โครงการของคุณมีต้นทุนเท่าใด ผู้เชี่ยวชาญด้านการแปรรูปแผ่นโลหะแบบแม่นยำเข้าใจความสัมพันธ์นี้เป็นอย่างดี จึงทำให้การเลือกวัสดุมักเกิดขึ้นตั้งแต่ช่วงต้นของโครงการที่ประสบความสำเร็จทุกครั้ง

ลองคิดดูว่า การเลือกโลหะสำหรับงานแปรรูปความแม่นยำ ก็เหมือนกับการเลือกส่วนผสมสำหรับสูตรอาหาร แต่ละชนิดของโลหะมีคุณสมบัติเฉพาะตัวที่ทำให้เหมาะสมกับการใช้งานที่แตกต่างกัน โลหะที่แข็งแรงกว่าสามารถรองรับแรงที่มากกว่า ในขณะที่บางชนิดให้การป้องกันการกัดกร่อนที่ดีกว่า หรือมีจุดหลอมเหลวที่สูงกว่า การเข้าใจคุณสมบัติเหล่านี้จะช่วยให้คุณตัดสินใจได้อย่างรอบรู้ แทนที่จะต้องเรียนรู้บทเรียนราคาแพงหลังจากเริ่มผลิตไปแล้ว

สแตนเลสและอลูมิเนียมสำหรับการใช้งานที่ต้องการสมรรถนะสูง

เมื่อผู้ซื้อสอบถามบริษัท Precision Sheet Metal Shop Inc. เกี่ยวกับวัสดุที่ใช้บ่อยที่สุดในการดำเนินงาน สองชื่อที่ปรากฏขึ้นอย่างต่อเนื่องคือ สแตนเลสและอลูมิเนียม โลหะเหล่านี้ครองตำแหน่งสูงสุดในงานผลิตความแม่นยำด้วยเหตุผลที่ดี

เหล็กกล้าไร้สนิม ได้รับชื่อเสียงจากการมีความแข็งแรงสูงและความต้านทานการกัดกร่อนอย่างโดดเด่น เกรดสแตนเลส เช่น 304 และ 316 ทนต่อการเสื่อมสภาพในสภาพแวดล้อมที่รุนแรง ทำให้มีความจำเป็นอย่างยิ่งในอุตสาหกรรมทางการแพทย์ การแปรรูปอาหาร และการใช้งานในทะเล ตามข้อมูลจาก ข้อกำหนดของอุตสาหกรรม สแตนเลสต้องใช้เวลานานกว่าและต้องใช้อุปกรณ์พิเศษในการกลึงมากกว่าอลูมิเนียม แต่ให้ความทนทานและการรักษาโครงสร้างที่ยาวนาน ซึ่งคุ้มค่ากับการลงทุน

เกี่ยวกับความสามารถในการควบคุมความคลาดเคลื่อนเป็นอย่างไร? เหล็กสเตนเลสที่ผ่านกระบวนการรีดเย็นมีค่าความคลาดเคลื่อนของความหนาที่แคบกว่าเหล็กสเตนเลสที่รีดร้อน โดยทั่วไปสำหรับแผ่นที่มีความหนาน้อยกว่า 1.0 มม. และมีความกว้างน้อยกว่า 1250 มม. ผู้ผลิตสามารถควบคุมค่าความคลาดเคลื่อนของความหนาได้ในช่วง ±0.030 ถึง ±0.035 มม. ความสม่ำเสมอนี้มีความสำคัญเมื่อคุณต้องซ้อนชิ้นส่วนหรือทำงานที่ต้องการระยะห่างแน่น

อลูมิเนียม ถือเป็นทางเลือกที่หลากหลายที่สุดในการผลิตชิ้นงานความแม่นยำ เนื่องจากมีน้ำหนักเบา การกลึงได้ง่าย และทนต่อการกัดกร่อนตามธรรมชาติ อลูมิเนียมเกรด 6061 มีความสมดุลระหว่างความแข็งแรงและการแปรรูปได้ดี ในขณะที่อลูมิเนียมเกรด 7075 มีความแข็งแรงสูงกว่า จึงเหมาะสำหรับชิ้นส่วนอากาศยานและยานยนต์สมรรถนะสูง เนื่องจากอลูมิเนียมสามารถกลึงได้ง่ายกว่าเหล็ก คุณมักจะพบเวลารอคอยที่สั้นลงและต้นทุนต่อชิ้นที่ต่ำกว่าสำหรับรูปทรงเรขาคณิตที่เทียบเท่ากัน

เหล็กคาร์บอนและทางเลือกแบบรีดเย็น

ต้องการความแข็งแรงโดยไม่ต้องจ่ายเพิ่มสำหรับสแตนเลส? เหล็กกล้าคาร์บอนมอบชุดคุณสมบัติทางกลที่น่าสนใจ ต้นทุนต่ำ และสามารถกลึงได้ดี รุ่นต่างๆ เช่น 1018 และ 1045 มีระดับความแข็งที่แตกต่างกัน เพื่อให้เหมาะกับกระบวนการกัดและขึ้นรูปที่หลากหลาย ผู้ผลิตโลหะในเพนซิลเวเนียมักแนะนำเหล็กกล้าคาร์บอนสำหรับชิ้นส่วนโครงสร้างและอุตสาหกรรมที่ไม่ค่อยถูกสัมผัสกับการกัดกร่อน หรือสามารถใช้ชั้นเคลือบป้องกันได้

มีประเด็นหนึ่งที่ควรทราบ: กระบวนการรีดมีผลอย่างมากต่อค่าความคลาดเคลื่อนที่คุณคาดหวังได้ เหล็กรีดร้อน—ที่ผ่านกระบวนการที่อุณหภูมิสูงกว่า 1,700°F—จะมีความแปรปรวนของความหนาที่มากกว่าเนื่องจากการเย็นตัวที่ควบคุมไม่ได้ เหล็กรีดเย็นจะผ่านกระบวนการเพิ่มเติมที่อุณหภูมิห้อง ทำให้เพิ่มความแข็งแรง พื้นผิวเรียบละเอียดขึ้น และความแม่นยำด้านมิติดีขึ้น สำหรับการใช้งานที่ต้องการความแม่นยำ เหล็กรีดเย็นมักคุ้มค่ากับราคาที่สูงขึ้นเพียงเล็กน้อย

โลหะพิเศษสำหรับสภาพแวดล้อมที่ต้องการสูง

แอปพลิเคชันบางประเภทต้องการวัสดุที่เหนือกว่าตัวเลือกมาตรฐาน ทองแดง เหลือง และไทเทเนียม แต่ละชนิดมีบทบาทเฉพาะทางในงานผลิตความแม่นยำสูง

ทองแดง มีคุณสมบัติในการนำไฟฟ้าและความร้อนได้ดีเยี่ยม ทำให้เป็นวัสดุที่ขาดไม่ได้สำหรับขั้วไฟฟ้า เครื่องแลกเปลี่ยนความร้อน และชิ้นส่วนอุตสาหกรรม ถึงแม้ว่าทองแดงจะมีความนิ่มกว่าและเสียรูปได้ง่ายกว่าเหล็ก แต่สามารถควบคุมขนาดได้อย่างแม่นยำและให้ผิวเรียบได้ดีมากผ่านกระบวนการกลึงแบบซีเอ็นซีอย่างระมัดระวัง

ทองเหลือง รวมคุณสมบัติการนำไฟฟ้าได้ดีเยี่ยม เข้ากับความต้านทานการกัดกร่อน และมีลักษณะภายนอกคล้ายสีทองที่สะดุดตา นอกจากด้านความงามแล้ว เหลืองยังเหมาะกับการกลึงได้ดีมาก ช่วยลดการสึกหรอของเครื่องมือและเพิ่มประสิทธิภาพการผลิต ชิ้นส่วนไฟฟ้า อุปกรณ์ประปา และองค์ประกอบตกแต่งทางสถาปัตยกรรม ล้วนได้ประโยชน์จากงานผลิตด้วยวัสดุเหลือง

ไทเทเนียม โดดเด่นในอุตสาหกรรมการบินและอวกาศ การแพทย์ และ วิศวกรรมสมรรถนะสูง เนื่องจากมีอัตราส่วนความแข็งแรงต่อน้ำหนักที่โดดเด่นและมีคุณสมบัติเข้ากันได้ทางชีวภาพ ใช่ มันยากต่อการกลึงและต้องใช้อุปกรณ์พิเศษ แต่เมื่อคุณต้องการชิ้นส่วนฝังในทางการแพทย์หรือโครงเครื่องบิน คุณสมบัติพิเศษของไทเทเนียมก็คุ้มค่ากับความซับซ้อนเพิ่มเติมในการผลิต

เกณฑ์การเลือกวัสดุที่ขับเคลื่อนการตัดสินใจ

ผู้ผลิตที่มีประสบการณ์นำทางการเลือกวัสดุอย่างไร? พวกเขาประเมินคุณสมบัติพื้นฐานห้าประการเทียบกับข้อกำหนดการใช้งานของคุณ:

- ความต้านทานแรงดึง: แรงที่โลหะสามารถทนทานได้โดยไม่แตกหัก—สำคัญมากสำหรับชิ้นส่วนที่รับแรงภายนอกอย่างมีนัยสำคัญ

- ความต้านทานการกัดกร่อน: จำเป็นสำหรับการสัมผัสกับน้ำเค็ม สภาพแวดล้อมที่มีความชื้น หรือการสัมผัสกับสารเคมี

- ความสามารถในการเชื่อม: โลหะที่เชื่อมได้ง่ายจะช่วยลดเวลาและต้นทุนในการผลิต

- ความสามารถในการตัดเฉือน: ความสามารถในการตัดวัสดุด้วยอุปกรณ์มาตรฐานมีผลต่อระยะเวลาการผลิตและราคา

- ความเหนียวและความสามารถในการขึ้นรูป: กำหนดรูปร่างที่สามารถผลิตได้โดยไม่เกิดการแตกร้าวหรือหัก

| ประเภทวัสดุ | คุณสมบัติหลัก | การใช้งานทั่วไป | ความสามารถในการทำตามค่าทอลเลอร์แรนซ์ |

|---|---|---|---|

| เหล็กสเตนเลส (304/316) | ความแข็งแรงสูง ทนการกัดกร่อนได้ดี และทนทาน | อุปกรณ์ทางการแพทย์ การแปรรูปอาหาร อุปกรณ์สำหรับงานทางทะเล | ความหนา ±0.030 ถึง ±0.060 มม. (แบบรีดเย็น) |

| อลูมิเนียม (6061/7075) | น้ำหนักเบา เจียรกลึงได้ดีเยี่ยม ทนต่อการกัดกร่อน | ชิ้นส่วนอากาศยาน ชิ้นส่วนยานยนต์ กล่องเครื่องใช้ไฟฟ้า | ความหนา ±0.03 ถึง ±0.24 มม. ขึ้นอยู่กับเกจ |

| เหล็กกล้าคาร์บอน (1018/1045) | มีความแข็งแรงสูง คุ้มค่าต้นทุน เจียรกลึงได้ดี | ชิ้นส่วนโครงสร้าง เครื่องจักรอุตสาหกรรม น็อตและสกรู | ความหนา ±0.17 ถึง ±0.46 มม. (แบบรีดร้อน) |

| เหล็กแผ่นรีดเย็น (SPCC) | ความแข็งแรงดีขึ้น พื้นผิวเรียบ ความคลาดเคลื่อนที่แคบลง | ชิ้นส่วนที่ต้องการความแม่นยำ ส่วนประกอบตัวถังรถยนต์ เครื่องใช้ไฟฟ้า | ความหนา ±0.05 ถึง ±0.22 มม. |

| ทองแดง | นำไฟฟ้าและนำความร้อนได้ดีเยี่ยม นุ่ม ขึ้นรูปได้ง่าย | ขั้วไฟฟ้า เครื่องแลกเปลี่ยนความร้อน แท่งจ่ายไฟ | รักษาระดับความคลาดเคลื่อนได้ดีเยี่ยมในการทำงานกลึงด้วยเครื่อง CNC |

| ทองเหลือง | นำไฟฟ้าได้ดี ทนต่อการกัดกร่อน และง่ายต่อการกลึง | ชิ้นส่วนอิเล็กทรอนิกส์ อุปกรณ์ประปา ชิ้นส่วนตกแต่ง | การสึกหรอของเครื่องมือน้อย ทำให้สามารถรักษาระดับความแม่นยำได้อย่างต่อเนื่อง |

| ไทเทเนียม | มีความแข็งแรงต่อน้ำหนักสูงมาก ปลอดภัยต่อร่างกาย และทนต่อการกัดกร่อน | โครงสร้างอากาศยาน ชิ้นส่วนทางการแพทย์ที่ฝังเข้าร่างกาย และวิศวกรรมประสิทธิภาพสูง | ต้องใช้อุปกรณ์พิเศษเฉพาะทาง; สามารถบรรลุค่าความคลาดเคลื่อนที่แคบได้หากจัดเตรียมอุปกรณ์อย่างเหมาะสม |

สังเกตไหมว่าความสามารถในการควบคุมค่าความคลาดเคลื่อนแตกต่างกันอย่างมากขึ้นอยู่กับวัสดุ? ความแตกต่างนี้อธิบายว่าทำไมผู้ผลิตงานความแม่นยำที่มีประสบการณ์จึงต้องพูดคุยเรื่องการเลือกวัสดุก่อนเสนอราคาโครงการของคุณ การเลือกวัสดุที่เหมาะสมจะช่วยเพิ่มประสิทธิภาพ การผลิตได้จริง และต้นทุนให้ดีที่สุดพร้อมกัน

การเข้าใจวัสดุมีความสำคัญ—แต่การรู้ว่าอุตสาหกรรมใดต้องการงานผลิตความแม่นยำจะเผยให้เห็นว่าทำไมความสามารถเหล่านี้จึงมีความหมายอย่างยิ่ง หัวข้อถัดไปจะกล่าวถึงภาคส่วนต่างๆ ที่การควบคุมค่าความคลาดเคลื่อนที่แคบนั้นไม่ใช่แค่เป็นที่ต้องการ แต่จำเป็นอย่างยิ่ง

อุตสาหกรรมที่พึ่งพาการแปรรูปโลหะแบบความแม่นยำ

สิ่งที่แยกแยะผู้ซื้อทั่วไปออกจากผู้เชี่ยวชาญด้านการจัดซื้ออย่างแท้จริงคือ การเข้าใจว่าการขึ้นรูปโลหะแบบแม่นยำไม่ใช่ความหรูหรา แต่เป็นความต้องการจำเป็นอย่างยิ่งในบางอุตสาหกรรม เมื่อชิ้นส่วนหนึ่งล้มเหลวในอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค คุณอาจเผชิญกับการเคลมประกันที่ไม่สะดวกสบาย แต่เมื่อชิ้นส่วนล้มเหลวในเครื่องบินที่ระดับความสูง 35,000 ฟุต หรือภายในร่างกายของผู้ป่วย ผลลัพธ์จะร้ายแรงจนเกิดหายนะ สิ่งนี้อธิบายได้ว่าทำไมภาคส่วนเฉพาะจึงต้องการศักยภาพในการขึ้นรูปโลหะที่งานโลหะทั่วไปไม่สามารถตอบสนองได้

อุตสาหกรรมที่ต้องการผู้ให้บริการขึ้นรูปโลหะแบบแม่นยำมีลักษณะร่วมกัน เช่น การกำกับดูแลตามกฎระเบียบที่เข้มงวด การไม่ยอมรับความล้มเหลวภายใต้ทุกสถานการณ์ และชิ้นส่วนที่ความคลาดเคลื่อนเพียงเล็กน้อยก็สามารถกำหนดได้ว่าผลิตภัณฑ์จะทำงานได้หรือบุคคลจะได้รับบาดเจ็บ มาดูกันว่าแต่ละภาคส่วนต้องการอะไร และทำไมศักยภาพด้านความแม่นยำจึงมีความสำคัญอย่างยิ่ง

- การบินและอวกาศและการป้องกันประเทศ: ชิ้นส่วนที่เกี่ยวข้องกับการบินที่ต้องการใบรับรองตามมาตรฐาน AS9100 และการปฏิบัติตามข้อกำหนดของ FAA/EASA

- ยานยนต์: แชสซี ระบบกันสะเทือน และชิ้นส่วนโครงสร้างที่ต้องการระบบคุณภาพตามมาตรฐาน IATF 16949

- อุปกรณ์ทางการแพทย์: เครื่องมือผ่าตัดและอวัยวะเทียมที่อยู่ภายใต้ข้อกำหนด FDA QSR และมาตรฐาน ISO 13485

- อิเล็กทรอนิกส์: กล่องหุ้ม ฮีทซิงก์ และชิ้นส่วนป้องกันคลื่นรบกวนที่พิจารณาเรื่อง EMI/RFI

- เภสัชกรรมและการแปรรูปอาหาร: อุปกรณ์สุขาภิบาลที่เป็นไปตามข้อกำหนดของ FDA และมาตรฐานการออกแบบเพื่อสุขอนามัย

ข้อกำหนดสำหรับชิ้นส่วนด้านการบินและยุทโธปกรณ์

เมื่อคุณผลิตชิ้นส่วนที่ทำให้เครื่องบินยังคงบินได้และระบบป้องกันประเทศทำงานได้อย่างต่อเนื่อง ไม่มีที่ว่างสำหรับความผิดพลาด การขึ้นรูปโลหะสำหรับงานด้านการบินถือเป็นหนึ่งในงานที่ต้องการความแม่นยำสูงที่สุด — และข้อกำหนดการรับรองก็สะท้อนความจริงนี้อย่างชัดเจน

ตามคำกล่าวของผู้เชี่ยวชาญด้านการผลิตในอุตสาหกรรมการบินและอวกาศ ความแม่นยำมีความสำคัญอย่างยิ่ง เนื่องจากชิ้นส่วนที่ซับซ้อนต้องเป็นไปตามค่าความคลาดเคลื่อนและมาตรฐานคุณภาพอย่างเข้มงวด เพื่อให้มั่นใจในความสมบูรณ์ของโครงสร้างและความน่าเชื่อถือของผลิตภัณฑ์ขั้นสุดท้าย สิ่งนี้ไม่ใช่เพียงข้อความทางการตลาดเท่านั้น แต่เป็นข้อกำหนดตามกฎระเบียบ สำนักงานบริหารการบินแห่งชาติ (FAA) บังคับใช้กฎระเบียบการบินแห่งสหรัฐอเมริกา ซึ่งครอบคลุมการรับรอง วัสดุ การจัดการคุณภาพ การออกแบบ และการทดสอบความปลอดภัย ผู้ผลิตในยุโรปเผชิญกับการกำกับดูแลที่เทียบเท่าจากหน่วยงานความปลอดภัยในการบินของสหภาพยุโรป (EASA)

คุณควรตรวจสอบใบรับรองใดบ้างเมื่อเลือกผู้ผลิตชิ้นส่วนอากาศยาน? ใบรับรอง AS9100 ถือเป็นมาตรฐานทองคำของอุตสาหกรรม มาตรฐานระบบการจัดการคุณภาพนี้พัฒนามาจาก ISO 9001 แต่มีข้อกำหนดเฉพาะสำหรับอุตสาหกรรมการบินและอวกาศเพิ่มเติม เช่น การจัดการโครงสร้างผลิตภัณฑ์ การประเมินความเสี่ยง และความปลอดภัยของผลิตภัณฑ์ การได้รับใบรับรอง AS9100 จำเป็นต้องแสดงให้เห็นถึงความสอดคล้องตามมาตรฐานการผลิตและการจัดการคุณภาพที่เข้มงวด ไม่ใช่ทุกๆ ผู้ประกอบการที่ทำชิ้นส่วนโลหะความแม่นยำจะสามารถผ่านเกณฑ์นี้ได้

การเลือกวัสดุมีความสำคัญอย่างยิ่งในงานด้านการบินและอวกาศ ผู้ผลิตที่ทำงานกับโลหะผสมเกรดการบินจำเป็นต้องเข้าใจข้อกำหนดเฉพาะด้านการตกแต่งผิวและการทำให้แข็ง ชิ้นส่วนต่างๆ ครอบคลุมตั้งแต่โครงเครื่องบิน ชิ้นส่วนเครื่องยนต์ ระบบอิเล็กทรอนิกส์การบิน และองค์ประกอบโครงสร้าง ซึ่งไม่อนุญาตให้เกิดความล้มเหลวได้ เครื่องมือที่ใช้ในการผลิตอย่างแม่นยำนี้ ได้แก่ การกลึงด้วยเครื่องควบคุมด้วยระบบซีเอ็นซีสำหรับความทนทานที่แน่นหนา การตัดด้วยเลเซอร์เพื่อความเร็วและลดของเสียจากวัสดุ และการพิมพ์ 3 มิติที่กำลังเพิ่มขึ้นเพื่อสร้างรูปทรงเรขาคณิตที่ซับซ้อนและการต้นแบบอย่างรวดเร็ว

มาตรฐานการผลิตเครื่องมือแพทย์

ลองนึกภาพเครื่องมือผ่าตัดที่ยาวกว่าขนาดที่กำหนดถึง 0.015 นิ้ว ในอุตสาหกรรมส่วนใหญ่ ความเบี่ยงเบนดังกล่าวอาจไม่มีความสำคัญ แต่ในห้องผ่าตัด ความแตกต่างเล็กน้อยนี้อาจหมายถึงความสำเร็จของการผ่าตัดหรืออันตรายต่อผู้ป่วยได้ การผลิตอุปกรณ์ทางการแพทย์ต้องอาศัยการผลิตที่แม่นยำ รองรับด้วยระบบคุณภาพที่ครอบคลุม — และสำนักงานคณะกรรมการอาหารและยา (FDA) ให้ความสำคัญกับการปฏิบัติตามข้อกำหนดอย่างเคร่งครัด

องค์การอาหารและยา (FDA) จัดประเภทอุปกรณ์ทางการแพทย์ออกเป็นสามกลุ่มตามระดับความเสี่ยง โดยแต่ละกลุ่มจะกำหนดข้อกำหนดในการผลิตที่แตกต่างกัน

- คลาส I (ความเสี่ยงต่ำที่สุด): อุปกรณ์พื้นฐาน เช่น ถุงมือสำหรับตรวจร่างกาย ซึ่งต้องใช้มาตรการควบคุมทั่วไปและปฏิบัติตามหลักการผลิตที่ดี

- คลาส II (ความเสี่ยงปานกลาง): เครื่องมือผ่าตัดและอุปกรณ์ตรวจสอบผู้ป่วย ซึ่งต้องแจ้งล่วงหน้าก่อนวางตลาดตามข้อกำหนด 510(k) และปฏิบัติตามระบบคุณภาพอย่างครบถ้วน

- คลาส III (ความเสี่ยงสูงที่สุด): อุปกรณ์ช่วยชีวิต เช่น เครื่องกระตุ้นหัวใจชนิดฝังได้ ซึ่งต้องได้รับการอนุมัติก่อนวางตลาด มีข้อมูลจากการทดลองทางคลินิก และต้องปฏิบัติตามมาตรการควบคุมการผลิตที่เข้มงวดที่สุด

กฎระเบียบด้านระบบคุณภาพขององค์การอาหารและยา (21 CFR Part 820) กำหนดข้อกำหนดบังคับที่ผู้ผลิตชิ้นส่วนความแม่นยำจำเป็นต้องเข้าใจ ตามคำชี้แจงของ ผู้เชี่ยวชาญด้านความสอดคล้องตามข้อกำหนดในการผลิตเพื่ออุตสาหกรรมการแพทย์ , องค์ประกอบสำคัญได้แก่ การควบคุมการออกแบบ ระบบการจัดการเอกสาร การตรวจสอบกระบวนการ และการสืบค้นได้อย่างครบถ้วนผ่านบันทึกประวัติอุปกรณ์ โดยเฉพาะอย่างยิ่งในงานผลิตชิ้นส่วนโลหะ จะต้องมีการตรวจสอบความถูกต้องของการเชื่อม การควบคุมการอบความร้อน และขั้นตอนการทำความสะอาดที่ได้รับการตรวจสอบแล้ว ซึ่งต้องมีหลักฐานเป็นลายลักษณ์อักษรแสดงผลลัพธ์ที่สม่ำเสมอ

การพิจารณาเรื่องวัสดุแตกต่างอย่างมากจากงานเชิงพาณิชย์ โดยเหล็กกล้าไร้สนิมเกรด 316L เป็นวัสดุหลักสำหรับอุปกรณ์ฝังร่างกายและเครื่องมือผ่าตัด เนื่องจากมีคุณสมบัติต้านทานการกัดกร่อนและความเข้ากันได้ทางชีวภาพ ส่วนโลหะผสมไทเทเนียม เช่น Ti-6Al-4V ใช้ในงานที่ต้องการทั้งความแข็งแรงและคุณสมบัติในการรวมตัวกับกระดูก ความแตกต่างที่สำคัญจากวัสดุเชิงพาณิชย์คือ การจัดทำเอกสารอย่างครบถ้วน—วัสดุโลหะสำหรับการแพทย์จำเป็นต้องมีรายงานการทดสอบจากโรงงานผู้ผลิต หมายเลขชุดการผลิตความร้อน (heat lot numbers) และใบรับรองคุณสมบัติด้านเคมีและกลไก เพื่อให้สามารถเรียกคืนวัสดุตามแต่ละล็อตได้หากเกิดปัญหา

การปฏิบัติตามข้อกำหนดขององค์การอาหารและยา (FDA) ส่งผลต่อต้นทุนการผลิตอย่างไร? โดยทั่วไปต้นทุนต่อหน่วยจะสูงขึ้น 15-30% เมื่อเทียบกับการผลิตเชิงพาณิชย์ พร้อมเวลาเพิ่มเติมสำหรับการตรวจสอบกระบวนการ (โดยทั่วไป 6-12 สัปดาห์) และการตรวจสอบตัวอย่างครั้งแรก การผลิตอุปกรณ์ทางการแพทย์ในช่วงเริ่มต้นมักใช้เวลา 10-18 สัปดาห์ เทียบกับ 4-6 สัปดาห์สำหรับชิ้นส่วนเชิงพาณิชย์ที่เทียบเคียงได้

ข้อกำหนดด้านความแม่นยำสำหรับอุตสาหกรรมยานยนต์

ภาคยานยนต์มีความท้าทายเฉพาะตัวสำหรับผู้ผลิตโลหะความแม่นยำ: ความต้องการการผลิตปริมาณสูง ข้อจำกัดด้านต้นทุนที่เข้มงวด และความคาดหวังด้านคุณภาพที่ไม่ยอมให้เกิดข้อผิดพลาด ไม่ว่าจะเป็นการผลิตชิ้นส่วนโครงรถ ชิ้นส่วนระบบกันสะเทือน หรือชิ้นส่วนประกอบโครงสร้าง ผู้จัดจำหน่ายในอุตสาหกรรมยานยนต์จำเป็นต้องรักษาระดับความแม่นยำควบคู่ไปกับประสิทธิภาพในการผลิต

การรับรอง IATF 16949 ถือเป็นมาตรฐานการจัดการด้านคุณภาพของอุตสาหกรรมยานยนต์ ข้อกำหนดนี้พัฒนามาจาก ISO 9001 โดยเพิ่มเติมข้อกำหนดเฉพาะสำหรับอุตสาหกรรมยานยนต์ เช่น การอนุมัติชิ้นส่วนการผลิต แผนควบคุม และการวิเคราะห์รูปแบบความล้มเหลว บริษัทผู้ผลิตชิ้นส่วนโลหะความแม่นยำอย่าง Humanetics และซัพพลายเออร์ยานยนต์รายอื่นๆ ลงทุนอย่างมากในการรักษาใบรับรองเหล่านี้ เนื่องจากผู้ผลิตรถยนต์รายใหญ่ (OEMs) กำหนดให้ต้องมีใบรับรองนี้เพื่อคุณสมบัติของซัพพลายเออร์

ชิ้นส่วนแชสซีและระบบกันสะเทือนเป็นตัวอย่างที่แสดงให้เห็นว่าทำไมความแม่นยำจึงมีความสำคัญในงานด้านยานยนต์ ชิ้นส่วนเหล่านี้ต้องเผชิญกับแรงกระทำอย่างต่อเนื่องระหว่างการใช้งานรถ ได้แก่ การสั่นสะเทือน แรงกระแทก และสภาพแวดล้อมต่างๆ ความแม่นยำทางมิติช่วยให้มั่นใจได้ว่าชิ้นส่วนจะพอดีกันอย่างถูกต้องในขั้นตอนการติดตั้งบนสายการผลิต ในขณะที่คุณสมบัติของวัสดุที่สม่ำเสมอจะรับประกันความทนทานยาวนาน ชิ้นส่วนที่เบี่ยงเบนจากข้อกำหนดอาจนำไปสู่การเรียกร้องตามประกัน การเรียกคืนสินค้า และความสัมพันธ์ที่เสียหายกับซัพพลายเออร์

อิเล็กทรอนิกส์และการจัดการความร้อน

ตู้อิเล็กทรอนิกส์และชิ้นส่วนจัดการความร้อนถือเป็นการประยุกต์ใช้งานที่เพิ่มขึ้นอย่างต่อเนื่องสำหรับการผลิตแผ่นโลหะความแม่นยำ เนื่องจากอุปกรณ์มีขนาดเล็กลงแต่มีพลังงานมากขึ้น การจัดการความร้อนจึงกลายเป็นสิ่งสำคัญอย่างยิ่ง—ฮีทซิงก์ต้องการการควบคุมมิติอย่างแม่นยำเพื่อให้สัมผัสได้อย่างเหมาะสมกับชิ้นส่วนที่ต้องการระบายความร้อน

การป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI/RFI) มีความต้องการด้านความแม่นยำเพิ่มเติม โดยประสิทธิภาพในการป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้าขึ้นอยู่กับความสมบูรณ์ของตัวเรือน—รอยแยกหรือการประกอบที่ไม่พอดีจะสร้างเส้นทางให้สัญญาณรบกวนแทรกเข้ามา ทำให้การป้องกันสูญเสียประสิทธิภาพ ผู้ผลิตชิ้นส่วนเหล่านี้จึงจำเป็นต้องรักษาระดับความคลาดเคลื่อนที่แคบมากในทุกพื้นผิวที่ต้องประกอบเข้าด้วยกัน พร้อมทั้งต้องแน่ใจว่าการต่อพื้นทำงานได้อย่างถูกต้อง

อุปกรณ์สำหรับอุตสาหกรรมยาและแปรรูปอาหาร

เมื่ออุปกรณ์สัมผัสกับผลิตภัณฑ์อาหารหรือส่วนผสมทางเภสัชกรรม ข้อกำหนดด้านกฎระเบียบจะครอบคลุมมากกว่าความแม่นยำในด้านมิติ แต่รวมไปถึงการออกแบบที่ต้องเป็นไปตามหลักสุขลักษณะ โดยการปฏิบัติตามข้อกำหนดขององค์การอาหารและยา (FDA) สำหรับอุปกรณ์ที่ใช้ในอุตสาหกรรมอาหารและเภสัชกรรม มุ่งเน้นไปที่การป้องกันการปนเปื้อน การทำความสะอาดอย่างทั่วถึง และการกำจัดจุดที่อาจเป็นแหล่งสะสมของแบคทีเรีย

ข้อกำหนดเกี่ยวกับพื้นผิวสัมผัสในอุตสาหกรรมเหล่านี้จึงไม่ได้มุ่งเน้นเพียงแค่ด้านรูปลักษณ์เท่านั้น พื้นผิวที่หยาบสามารถเป็นแหล่งสะสมของแบคทีเรียที่อาจรอดจากการทำความสะอาด ทำให้เกิดความเสี่ยงในการปนเปื้อน ผู้ผลิตชิ้นส่วนความแม่นยำที่ให้บริการในตลาดอาหารและเภสัชกรรม มักจะกำหนดค่าความหยาบที่แน่นอน (วัดเป็น Ra) และใช้กระบวนการตกแต่งพิเศษเพื่อให้ได้พื้นผิวที่เป็นไปตามหลักสุขลักษณะ นอกจากนี้ รอยต่อแบบเชื่อมจะได้รับความสนใจเป็นพิเศษ เพราะรอยเชื่อมที่ไม่สมบูรณ์หรือมีลักษณะหยาบจะทำให้ทำความสะอาดได้ยาก และอาจส่งผลต่อความปลอดภัยของผลิตภัณฑ์

ผู้ผลิตโลหะรายย่อยในเขตยอร์กและผู้ผลิตรายอื่นในภูมิภาคที่ให้บริการอุตสาหกรรมเหล่านี้ รักษาระบบเอกสารเพื่อติดตามใบรับรองวัสดุ การตรวจสอบความสะอาด และการควบคุมกระบวนการ ซึ่งเป็นไปตามข้อกำหนดการตรวจสอบขององค์การอาหารและยา (FDA)

การก่อสร้างและการใช้งานในอุตสาหกรรม

ถึงแม้ว่าการก่อสร้างและงานอุตสาหกรรมอาจยอมรับค่าความคลาดเคลื่อนที่กว้างกว่างานด้านการบินหรือการแพทย์ แต่การผลิตที่มีความแม่นยำยังคงให้ประโยชน์อย่างมาก เช่น การเชื่อมต่อโครงสร้างเหล็กที่ควบคุมขนาดได้อย่างแม่นยำ จะช่วยลดเวลาในการปรับติดตั้งในพื้นที่จริง และรับประกันความสามารถในการรับน้ำหนักตามแบบออกแบบ ส่วนชิ้นส่วนอุปกรณ์อุตสาหกรรมที่มีขนาดสม่ำเสมอจะช่วยให้การบำรุงรักษาและการเปลี่ยนชิ้นส่วนทำได้ง่ายขึ้น

ความแตกต่างอยู่ที่จุดที่ความแม่นยำมีความสำคัญ เช่น การเชื่อมต่อโครงสร้างของอาคารอาจยอมรับค่าความคลาดเคลื่อนโดยรวมที่ ±0.030 นิ้ว แต่ต้องการความแม่นยำ ±0.005 นิ้วในตำแหน่งรูสกรู การเข้าใจข้อกำหนดที่ละเอียดนี้ ทำให้ผู้ผลิตสามารถใช้ศักยภาพด้านความแม่นยำในจุดที่เพิ่มคุณค่า โดยไม่จำเป็นต้องออกแบบชิ้นส่วนให้ซับซ้อนเกินไปในจุดที่ค่าความคลาดเคลื่อนที่หลวมกว่าก็เพียงพอ

การรู้ว่าอุตสาหกรรมใดต้องการความสามารถด้านความแม่นยำ ช่วยให้คุณเข้าใจความคาดหวังของตลาด — แต่การรู้วิธีสร้างอาชีพในสาขานี้ จะเปิดโอกาสที่หลากหลาย หัวข้อถัดไปจะกล่าวถึงเส้นทางอาชีพตั้งแต่ระดับเริ่มต้นจนถึงการเป็นผู้เชี่ยวชาญด้านการผลิตโลหะขั้นสูง

เส้นทางอาชีพในงานผลิตโลหะความแม่นยำ

ดังนั้น คุณกำลังพิจารณาเริ่มต้นอาชีพในการทำงานกับผู้ผลิตโลหะความแม่นยำ — แต่คุณควรเริ่มต้นจากที่ใด? ต่างจากงานฝีมืออื่น ๆ ที่เส้นทางอาจคลุมเครือ งานผลิตโลหะความแม่นยำมีขั้นตอนการพัฒนาอย่างเป็นระบบ ตั้งแต่ผู้เริ่มต้นโดยสมบูรณ์ จนถึงผู้เชี่ยวชาญระดับประเทศ การลงทุนมีจำนวนมาก โดยทั่วไปต้องใช้เวลาฝึกงานจริงประมาณ 4,000 ชั่วโมง ร่วมกับการเรียนการสอนอย่างเป็นทางการ แล้วคุณจะได้อะไร? ใบประกาศนียบัตรที่เปิดประตูสู่โอกาสในภาคอุตสาหกรรมการบินและอวกาศ การแพทย์ ยานยนต์ และการผลิตขั้นสูง

นี่คือสิ่งที่คู่มือการประกอบอาชีพส่วนใหญ่จะไม่บอกคุณ: การผลิตโลหะแบบแม่นยำถือเป็นอาชีพฝึกงานระดับกลาง ซึ่งช่วยเสริมทักษะพื้นฐานด้านการผลิต และสร้างศักยภาพเฉพาะทางในด้านการอ่านแบบแปลน การดำเนินงานเครื่องมือกล และการวัดความละเอียดแม่นยำ การสำเร็จหลักสูตรไม่ได้เพียงแค่หมายถึงการมีงานทำเท่านั้น แต่ยังเปิดโอกาสให้คุณก้าวหน้าสู่ตำแหน่งต่างๆ เช่น ช่างกลึง, ผู้ตรวจสอบคุณภาพ, โปรแกรมเมอร์ CNC หรือหัวหน้าทีมกะ

จากผู้เริ่มต้นสู่ช่างผลิตมืออาชีพระดับสูง

เส้นทางสู่การเป็นผู้เชี่ยวชาญที่มีคุณวุฒิอย่างแท้จริงนั้นเป็นอย่างไร? Aerospace Joint Apprenticeship Committee (AJAC) ให้แนวทางที่มีโครงสร้างชัดเจนที่สุดรูปแบบหนึ่ง โดยเสนอขั้นตอนการพัฒนาอย่างเป็นระบบผ่าน 4 ขั้นตอนที่กำหนดไว้อย่างชัดเจน:

- ขั้นตอนที่ 1 (ชั่วโมงที่ 0-1,000): ผู้ฝึกงานระดับเริ่มต้นจะได้รับค่าจ้าง 60% ของอัตราค่าจ้างขั้นสูง ขณะที่เรียนรู้พื้นฐานการปฏิบัติงานบนโต๊ะช่างและพื้นฐานในร้านงานแผ่นโลหะ ช่วงเริ่มต้นนี้เน้นการอ่านแบบแปลน เฉพาะทาง การคำนวณขนาด และการเข้าใจค่าความคลาดเคลื่อนพื้นฐานโดยใช้ไมโครมิเตอร์และเวอร์เนียคาลิปเปอร์

- ขั้นตอนที่ 2 (ชั่วโมงที่ 1,001-2,000): การปรับเพิ่มค่าจ้างเป็น 70% ของอัตราขั้นสูงมาพร้อมกับการลงลึกยิ่งขึ้นในการตั้งค่าและการปฏิบัติงานซีเอ็นซี ผู้ฝึกงานจะเริ่มโปรแกรมและควบคุมเครื่องตัดเทคโนโลยีสูง พร้อมทั้งพัฒนาความสามารถในการใช้อุปกรณ์เครื่องตอกด้วยแรงกด

- ขั้นตอนที่ 3 (ชั่วโมงที่ 2,001-3,000): ที่ระดับค่าจ้าง 80% ของอัตราขั้นสูง จุดเน้นจะเปลี่ยนไปสู่การปฏิบัติงานเครื่องดัดไฮดรอลิก (Press Brake) และเทคโนโลยีการตัดด้วยเลเซอร์ ช่วงนี้เน้นการขึ้นรูปอย่างแม่นยำ การคำนวณการดัดโค้ง และการเข้าใจคุณสมบัติของวัสดุที่มีผลต่อผลลัพธ์ของการผลิตชิ้นงาน

- ขั้นตอนที่ 4 (ชั่วโมงที่ 3,001-4,000): ขั้นตอนสุดท้ายในการก้าวหน้าไปถึง 90% ของอัตราการเดินทางครอบคลุมเทคนิคการตรวจสอบขั้นสูง การดำเนินงาน CAD/CAM และความรู้ด้านวัสดุอย่างครอบคลุม การสำเร็จหลักสูตรจะทำให้มีสิทธิ์ได้รับการรับรองระดับช่างชำนาญ

โดยใช้ค่าแรงพื้นฐานของ AJAC ซึ่งอยู่ที่ 20.00 ดอลลาร์ต่อชั่วโมงเป็นเกณฑ์ อัปพรันติสจะก้าวหน้าจาก 12.00 ดอลลาร์ต่อชั่วโมงในช่วงเริ่มต้น ไปเป็น 18.00 ดอลลาร์ต่อชั่วโมง ก่อนจะบรรลุสถานะช่างชำนาญเต็มตัว เมื่อสำเร็จหลักสูตร ช่างตัดแต่งโลหะแผ่นในรัฐโอเรกอนปัจจุบันจะได้รับค่าจ้าง ขั้นต่ำระดับช่างชำนาญที่ 34.80 ดอลลาร์ต่อชั่วโมง —สะท้อนศักยภาพรายได้ที่สำคัญสำหรับผู้ที่สำเร็จหลักสูตรฝึกงานทั้งหมด

ทักษะที่พัฒนาผ่านโครงการฝึกงาน

คุณจะได้เรียนรู้อะไรบ้างในช่วง 4,000 ชั่วโมงเหล่านั้น? การฝึกอบรมในงานที่มีโครงสร้างจะแบ่งออกตามสาขาวิชาชีพเฉพาะด้าน:

| สมรรถนะการฝึกงานในงานจริง | จำนวนชั่วโมงโดยประมาณ | ทักษะที่พัฒนา |

|---|---|---|

| การทำงานบนโต๊ะ | 100 | ความเชี่ยวชาญในการใช้เครื่องมือมือ การวางแบบเบื้องต้น การประกอบพื้นฐาน |

| พื้นฐานร้านงานแผ่นโลหะ | 1,100 | การจัดการวัสดุ การปลอดภัยในร้านงาน พื้นความรู้ด้านการผลิต |

| การตั้งค่าและดำเนินการ CNC | 800 | การเขียนโปรแกรมเครื่อง ขั้นตอนการตั้งค่า การแก้ปัญหาการใช้งาน |

| เครื่องตอก | 500 | การตั้งค่าแม่พิมพ์ การป้อนวัสดุ การตรวจสอบคุณภาพ |

| เครื่องดัดเบรค | 500 | การคำนวณการดัด การเลือกอุปกรณ์เสริม การวัดมุม |

| เลเซอร์และเทคโนโลยีการตัด | 200 | การดำเนินการเลเซอร์ พารามิเตอร์การตัด ข้อพิจารณาเกี่ยวกับวัสดุ |

| การตรวจสอบ | 400 | เครื่องมือวัด การตรวจสอบค่าความคลาดเคลื่อน เอกสารรับรองคุณภาพ |

| วัสดุและคุณสมบัติ | 200 | ลักษณะของโลหะ พฤติกรรมการขึ้นรูป การเลือกวัสดุ |

| CAD/CAM | 200 | การออกแบบด้วยคอมพิวเตอร์ การเขียนโปรแกรมการผลิต การตีความแฟ้มข้อมูล |

การอบรมในห้องเรียนดำเนินไปพร้อมกับการเรียนรู้ระหว่างการทำงาน พนักงานฝึกงานของ AJAC จะต้องสำเร็จ เรียนวิชาทั้งหมดแปดวิชาในระดับวิทยาลัย โดยแต่ละวิชามีเนื้อหาการบรรยายและการปฏิบัติจริงรวม 50 ชั่วโมง จัดเรียนหนึ่งคืนต่อสัปดาห์—โดยทั่วไปในวันอังคาร วันพุธ หรือวันพฤหัสบดี เวลา 17.00 น. ถึง 21.00 น.—เพื่อให้พนักงานฝึกงานสามารถทำงานเต็มเวลาได้ในขณะที่ศึกษาต่อ

คุณสมบัติและข้อกำหนดด้านการศึกษาเบื้องต้น

สงสัยหรือไม่ว่าคุณมีคุณสมบัติเหมาะสมหรือไม่? ข้อกำหนดเหล่านี้ยังคงเปิดกว้างสำหรับผู้สมัครที่มีความตั้งใจ

- วุฒิการศึกษาระดับมัธยมปลายหรือเทียบเท่า

- อายุขั้นต่ำ 17 ปี

- สามารถปฏิบัติงานตามข้อกำหนดทางกายภาพของอาชีพได้

- คะแนนขั้นต่ำในแบบทดสอบ COMPASS, แบบทดสอบ ASSET, การประเมิน WOWI หรือจบวิชาคณิตศาสตร์และภาษาอังกฤษระดับวิทยาลัย (ได้คะแนน 90 ขึ้นไป)

ขั้นตอนการสมัครเข้ารับการฝึกงานเริ่มจากการระบุนายจ้างที่ร่วมมือกับโครงการฝึกงาน ได้รับการอนุมัติจากบริษัทเพื่อเข้าร่วม และลงนามในข้อตกลงการฝึกงาน พนักงานฝึกงานที่ขึ้นทะเบียนแล้วจะได้รับส่วนลดค่าเล่าเรียน 50% โดยอัตโนมัติ และกว่าครึ่งหนึ่งของนายจ้างที่ร่วมโครงการเลือกที่จะชำระค่าเล่าเรียนส่วนที่เหลือ ทำให้การฝึกงานนี้ไม่มีค่าใช้จ่ายสำหรับผู้เข้าร่วมจำนวนมาก

สำหรับผู้ที่ต้องการใบรับรองที่เกี่ยวข้อง วิทยาลัยชุมชนอย่าง Lane Community College มีหลักสูตรที่รวมการฝึกงานเข้ากับเส้นทางการศึกษาระดับอนุปริญญา โปรแกรมช่างตัดแผ่นโลหะของพวกเขาใช้เวลาสี่ปี โดยมีการอบรมที่เกี่ยวข้องปีละ 144 ชั่วโมง พร้อมกับประสบการณ์ทำงานจริง 8,000 ชั่วโมง ซึ่งเมื่อเสร็จสิ้นแล้วจะมีสิทธิ์สมัครรับใบอนุญาตช่างชำนาญการผ่านกรมรหัสอาคารแห่งรัฐโอเรกอน

เส้นทางอาชีพมีความชัดเจน การปรับขึ้นค่าจ้างถูกบันทึกไว้อย่างเป็นทางการ และทักษะที่คุณจะได้รับสามารถเปิดโอกาสในหลายอุตสาหกรรม แต่ไม่ว่าคุณจะกำลังสร้างอาชีพหรือประเมินซัพพลายเออร์ที่อาจใช้งานได้ การเข้าใจวิธีการเลือกผู้ผลิตชิ้นส่วนโลหะความแม่นยำที่เหมาะสมนั้นจำเป็นต้องรู้ว่าอะไรคือสิ่งที่แยกแยะการดำเนินงานระดับเยี่ยมออกจากผู้ที่อยู่ในระดับเฉลี่ย

วิธีการประเมินและเลือกผู้ผลิตชิ้นส่วนโลหะความแม่นยำ

คุณได้ระบุความต้องการของโครงการแล้ว และเข้าใจสิ่งที่เกี่ยวข้องกับการตัดแต่งโลหะความแม่นยำ—ตอนนี้มาถึงขั้นตอนการตัดสินใจที่จะกำหนดว่าโครงการของคุณจะประสบความสำเร็จ หรือกลายเป็นบทเรียนราคาแพง การเลือกพันธมิตรด้านการผลิตที่เหมาะสมนั้นไม่ใช่เพียงแค่การหาผู้เสนอราคาต่ำที่สุด แต่เป็นการค้นหาผู้ผลิตที่มีศักยภาพ ระบบควบคุมคุณภาพ และรูปแบบการสื่อสารที่สอดคล้องกับความต้องการเฉพาะของคุณ หากเลือกผิด คุณจะต้องเผชิญกับความล่าช้า ปัญหาด้านคุณภาพ และต้นทุนที่เพิ่มขึ้นจนกลบยอดประหยัดที่ได้จากผู้จัดจำหน่ายราคาถูก

กระบวนการประเมินจำเป็นต้องพิจารณาปัจจัยสำคัญห้าประการที่ผู้เชี่ยวชาญด้านการจัดซื้อที่มีประสบการณ์ให้ความสำคัญ ได้แก่ ประสบการณ์ในอุตสาหกรรม ศักยภาพภายในองค์กร การสนับสนุนด้านวิศวกรรม การรับรองคุณภาพ และความสามารถในการขยายขนาดพร้อมการสื่อสารที่มีประสิทธิภาพ มาดูกันว่าแต่ละด้านควรพิจารณาอะไรบ้าง

ใบรับรองคุณภาพที่สำคัญ

นี่คือความลับเบื้องหลังที่ผู้ซื้อหลายคนมองข้าม: ใบรับรองไม่ใช่เพียงแค่โลโก้บนเว็บไซต์เท่านั้น แต่ยังแสดงถึงระบบงานที่ได้รับการบันทึกอย่างชัดเจน ซึ่งรับประกันผลลัพธ์ที่สม่ำเสมอ อุตสาหกรรมต่างๆ ต้องการใบรับรองที่แตกต่างกัน การเลือกทำงานร่วมกับผู้ผลิตที่ไม่มีคุณสมบัติที่เหมาะสม อาจทำให้ผลิตภัณฑ์สุดท้ายของคุณไม่สามารถเข้าสู่ตลาดเป้าหมายได้เลย

คุณควรตรวจสอบใบรับรองใดบ้าง? ตามคำแนะนำของ ผู้เชี่ยวชาญด้านการจัดการคุณภาพ ทั้ง IATF 16949 (ยานยนต์) และ AS9100 (การบินและอวกาศ) ต่างพัฒนามาจากมาตรฐาน ISO 9001 โดยเพิ่มข้อกำหนดเฉพาะสำหรับแต่ละภาคอุตสาหกรรม:

- ISO 9001: มาตรฐานการจัดการคุณภาพพื้นฐานที่แสดงให้เห็นถึงกระบวนการที่ได้รับการบันทึก และความมุ่งมั่นในการปรับปรุงอย่างต่อเนื่อง

- IATF 16949: มาตรฐานเฉพาะสำหรับอุตสาหกรรมยานยนต์ที่มุ่งเน้นการป้องกันข้อบกพร่อง การลดความแปรปรวน และการลดของเสียในห่วงโซ่อุปทาน — เป็นข้อกำหนดบังคับสำหรับผู้จัดจำหน่าย OEM ส่วนใหญ่

- AS9100: มาตรฐานด้านการบินและอวกาศที่เน้นการบริหารจัดการโครงสร้างผลิตภัณฑ์ การประเมินความเสี่ยง และความปลอดภัยของผลิตภัณฑ์สำหรับชิ้นส่วนที่สามารถใช้งานในการบินได้

- ISO 13485: มาตรฐานการผลิตอุปกรณ์ทางการแพทย์ที่เกี่ยวข้องกับความสอดคล้องตามกฎระเบียบและการควบคุมการออกแบบ

ความแตกต่างนี้มีความสำคัญอย่างมาก สำหรับการรับรองด้านยานยนต์ (IATF 16949) จะเน้นความสม่ำเสมอสูงในปริมาณการผลิตจำนวนมาก โดยการปรับปรุงกระบวนการและการประหยัดเวลา/ต้นทุนถือเป็นสิ่งสำคัญ ในขณะที่การรับรองด้านการบินและอวกาศ (AS9100) มุ่งเน้นหลักไปที่การผลิตชิ้นส่วนที่เหมาะสมสำหรับการบิน พร้อมระบบควบคุมที่จำเป็นต่อภารกิจนี้ ทั้งสองมาตรฐานต่างต้องการการตรวจสอบอย่างเข้มงวดและการปฏิบัติตามอย่างต่อเนื่อง ไม่ใช่เพียงแค่การได้รับรองครั้งเดียว

โดยเฉพาะสำหรับการประยุกต์ใช้งานในอุตสาหกรรมยานยนต์ ผู้ผลิตเช่น Shaoyi (Ningbo) Metal Technology แสดงให้เห็นว่าการรับรอง IATF 16949 ผสานรวมกับขีดความสามารถเชิงปฏิบัติ เช่น การทำต้นแบบอย่างรวดเร็วภายใน 5 วัน และการสนับสนุน DFM อย่างครอบคลุม ช่วยเร่งประสิทธิภาพของห่วงโซ่อุปทานสำหรับชิ้นส่วนแชสซี ระบบกันสะเทือน และโครงสร้างได้อย่างไร

การประเมินศักยภาพการผลิตและการจัดส่ง

ไม่ใช่ทุกโรงงานงานโลหะที่มีขีดความสามารถเท่ากัน — และการดำเนินงานที่จ้างภายนอกจะสร้างช่องว่างที่ส่งผลต่อระยะเวลาและคุณภาพอย่างต่อเนื่อง เมื่อผู้รับจ้างตัดโลหะเองภายในสถานที่ แต่ส่งงานกลึง งานตกแต่ง หรือการประกอบไปยังผู้รับจ้างช่วง คุณอาจเผชิญกับความล่าช้า การสื่อสารที่ขัดข้อง และมาตรฐานคุณภาพที่ไม่สม่ำเสมอ

สถานที่ให้บริการครบวงจรแบบบูรณาการจะช่วยปรับให้โครงการทั้งหมดของคุณเป็นไปอย่างราบรื่นภายใต้หลังคาเดียวกัน ตามรายงานของนักวิเคราะห์อุตสาหกรรมงานโลหะ ขีดความสามารถหลักที่ควรตรวจสอบมีดังนี้:

- การตัดด้วยเลเซอร์ การตัดด้วยพลาสมา หรือการตัดด้วยน้ำแรงดันสูง

- งานกลึง CNC และงานกลึงหมุน

- การขึ้นรูปอย่างแม่นยำและการดัดด้วยเครื่องพับไฮดรอลิก

- การเชื่อม TIG/MIG และการเชื่อมด้วยหุ่นยนต์

- การพ่นผงเคลือบ (Powder coating) การออกซิไดซ์ (Anodizing) หรือตัวเลือกการตกแต่งอื่นๆ

- การสนับสนุนการประกอบและการทดสอบ

อุปกรณ์ที่ทันสมัยและการทำให้เป็นระบบอัตโนมัติช่วยให้มั่นใจได้ถึงความแม่นยำซ้ำได้ ประสิทธิภาพ และความสามารถในการขยายขนาด สอบถามพันธมิตรที่อาจร่วมงานเกี่ยวกับอายุเครื่องจักร กำหนดการบำรุงรักษา และขีดความสามารถสำรอง เนื่องจากผู้ผลิตที่ใช้เครื่องจักรเก่าและเดินเครื่องใกล้ขีดจำกัดสูงสุดจะมีความเสี่ยงต่อตารางเวลา ซึ่งต่างจากผู้ประกอบการที่ใช้เครื่องจักรใหม่และดำเนินการแบบอัตโนมัติ

การสนับสนุนด้านวิศวกรรมและการออกแบบ

การผลิตโลหะความแม่นยำที่ประสบความสำเร็จไม่ได้เริ่มต้นที่เครื่องจักร—แต่เริ่มต้นจากการทำงานร่วมกันทางวิศวกรรม ผู้ผลิตชั้นนำจะตรวจสอบแบบแปลน ไฟล์ CAD ค่าความคลาดเคลื่อน และข้อกำหนดเชิงหน้าที่ของคุณก่อนการเสนอราคา เพื่อระบุปัญหาที่อาจเกิดขึ้นในการผลิต ในขณะที่ยังสามารถแก้ไขได้อย่างประหยัดค่าใช้จ่าย

การสนับสนุนการออกแบบเพื่อการผลิต (DFM) มีความสำคัญอย่างยิ่ง วิศวกรที่มีประสบการณ์สามารถมองเห็นโอกาสในการปรับปรุงการออกแบบ เพื่อให้สามารถผลิตได้อย่างคุ้มค่า โดยไม่ลดทอนประสิทธิภาพ ซึ่งอาจรวมถึงการเสนอลำดับการดัดที่แตกต่างกันเพื่อลดขั้นตอนการจัดการ แนะนำการเปลี่ยนแปลงความหนาของวัสดุเพื่อปรับปรุงความสามารถในการขึ้นรูป หรือระบุข้อกำหนดเรื่องค่าความคลาดเคลื่อนที่แคบเกินกว่าที่จำเป็นสำหรับการใช้งานของคุณ

เมื่อพิจารณาเลือกผู้ร่วมงาน ให้สอบถามว่าพวกเขาให้บริการดังต่อไปนี้หรือไม่

- การสนับสนุน CAD/CAM และความเข้ากันได้ของไฟล์

- การทดสอบและตรวจสอบต้นแบบ

- คำปรึกษาด้านวิศวกรรมในช่วงขั้นตอนการออกแบบ

- คำแนะนำในการปรับปรุงวัสดุและการออกแบบ

ผู้ผลิตที่สามารถให้ใบเสนอราคาได้อย่างรวดเร็ว—บางรายสามารถตอบกลับภายใน 12 ชั่วโมง—แสดงให้เห็นถึงศักยภาพทางวิศวกรรมในการทบทวนโครงการอย่างฉับไว ความรวดเร็วในการตอบสนองนี้มีความสำคัญเมื่อคุณกำลังเปรียบเทียบตัวเลือก หรือเผชิญกับกำหนดเวลาการพัฒนาที่เร่งด่วน

ประสบการณ์และความรู้ในอุตสาหกรรม

ปีแห่งการดำเนินธุรกิจส่งผลให้มีความรู้ด้านวัสดุที่ลึกซึ้งขึ้น กระบวนการที่ได้รับการปรับปรุง และความสามารถในการคาดการณ์ปัญหาก่อนที่จะกลายเป็นข้อผิดพลาดที่มีค่าใช้จ่ายสูง ผู้ผลิตที่มีประสบการณ์เข้าใจดีว่าวัสดุโลหะต่างๆ เช่น อลูมิเนียม สแตนเลส สตีล เหล็กกล้าคาร์บอน และโลหะผสมพิเศษ จะมีพฤติกรรมอย่างไรในระหว่างกระบวนการตัด ขึ้นรูป และเชื่อม

ก่อนที่จะเลือกผู้ร่วมงาน กรุณาตรวจสอบ:

- พวกเขาผลิตชิ้นส่วนโลหะที่ซับซ้อนมานานเท่าใดแล้ว?

- พวกเขามีประวัติการทำงานที่สามารถยืนยันได้ในอุตสาหกรรมของคุณหรือในงานที่คล้ายกันหรือไม่?

- พวกเขาสามารถแบ่งปันกรณีศึกษา ตัวอย่างผลงาน หรือรายชื่อลูกค้าเพื่ออ้างอิงได้หรือไม่?

ประสบการณ์เฉพาะด้านอุตสาหกรรมมีความสำคัญอย่างยิ่งในภาคส่วนที่มีการควบคุมกำกับดูแล ตัวอย่างเช่น ผู้ผลิตที่มีประสบการณ์ในการใช้เหล็กความแม่นยำในงานก่อสร้างที่ Roanoke VA อาจไม่มีระบบเอกสารที่จำเป็นสำหรับการผลิตอุปกรณ์ทางการแพทย์ ในทางกลับกัน การดำเนินงานที่เน้นด้านการบินและอวกาศอาจออกแบบโซลูชันที่ซับซ้อนเกินไปสำหรับงานที่สามารถใช้วิธีการที่เรียบง่ายกว่าได้

ความสามารถในการขยายขนาดและการสื่อสารตามมาตรฐาน

พันธมิตรในอุดมคติของคุณควรสนับสนุนทั้งความต้องการต้นแบบในปัจจุบันและปริมาณการผลิตในอนาคต โดยไม่ลดทอนคุณภาพ ประเมินว่าผู้รับจ้างผลิตสามารถขยายกำลังการผลิตได้ตั้งแต่ต้นแบบเพียงชิ้นเดียวจนถึงการผลิตเต็มรูปแบบ และระบบควบคุมคุณภาพของพวกเขาสามารถรักษามาตรฐานอย่างสม่ำเสมอเมื่อมีการเปลี่ยนแปลงปริมาณการผลิตหรือไม่

การสื่อสารที่โปร่งใสจะช่วยป้องกันปัญหาที่อาจเกิดขึ้นและสร้างความไม่คาดคิดซึ่งอาจทำให้เสียค่าใช้จ่าย ผู้รับจ้างผลิตที่เชื่อถือได้จะให้กรอบเวลาที่ชัดเจน อัปเดตโครงการอย่างต่อเนื่อง และตั้งความคาดหวังที่สมเหตุสมผลตั้งแต่เริ่มต้น สอบถามเกี่ยวกับมาตรการการสื่อสารของพวกเขา: คุณจะมีผู้ติดต่อโครงการเฉพาะรายหรือไม่? คุณจะได้รับรายงานสถานะบ่อยเพียงใด? และกระบวนการจัดการการเปลี่ยนแปลงด้านการออกแบบหรือปัญหาที่ไม่คาดคิดเป็นอย่างไร?

| เกณฑ์การประเมินผล | สิ่งที่ควรพิจารณา | เหตุ ใด จึง สําคัญ |

|---|---|---|

| การรับรองคุณภาพ | มาตรฐาน ISO 9001 เป็นพื้นฐาน; IATF 16949 สำหรับอุตสาหกรรมยานยนต์; AS9100 สำหรับอุตสาหกรรมการบินและอวกาศ; ISO 13485 สำหรับอุตสาหกรรมการแพทย์ | การรับรองแสดงให้เห็นถึงระบบควบคุมคุณภาพที่ได้รับการบันทึกไว้อย่างชัดเจน และการปฏิบัติตามข้อกำหนดเฉพาะอุตสาหกรรม ซึ่งมักเป็นข้อกำหนดจำเป็นสำหรับการคัดเลือกผู้จัดจำหน่าย |

| ศักยภาพภายในองค์กร | บริการครบวงจรตั้งแต่การตัด ไปจนถึงขั้นตอนการตกแต่งและการประกอบภายใต้หลังคาเดียวกัน | ลดระยะเวลาการผลิต ปรับปรุงการสื่อสาร และรักษามาตรฐานคุณภาพที่สม่ำเสมอตลอดกระบวนการผลิต |

| การสนับสนุนด้านวิศวกรรม | ให้คำปรึกษาด้านการออกแบบเพื่อการผลิตได้อย่างมีประสิทธิภาพ (DFM) ความสามารถด้าน CAD/CAM การทดสอบต้นแบบ และคำแนะนำวัสดุ | ความร่วมมือทางวิศวกรรมในระยะเริ่มต้นช่วยระบุปัญหาแต่เนิ่นๆ ในขณะที่ยังสามารถแก้ไขได้ด้วยต้นทุนต่ำ รวมถึงการปรับแต่งออกแบบเพื่อให้เหมาะสมกับกระบวนการผลิต |

| ประสบการณ์ในอุตสาหกรรม | มีโครงการที่ผ่านการจัดทำเอกสารไว้แล้วในภาคอุตสาหกรรมของคุณ พร้อมความเข้าใจในมาตรฐานและวัสดุเฉพาะด้านอุตสาหกรรม | ผู้ผลิตที่มีประสบการณ์สามารถคาดการณ์ปัญหาล่วงหน้า เข้าใจข้อกำหนดตามกฎระเบียบ และนำเสนอวิธีแก้ไขที่เหมาะสม |

| การปรับขนาดการผลิต | มีขีดความสามารถในการผลิตทั้งชิ้นต้นแบบและปริมาณการผลิตจำนวนมาก อุปกรณ์ทันสมัยพร้อมกำลังสำรอง | มั่นใจได้ว่าซัพพลายเออร์ของคุณสามารถเติบโตไปพร้อมกับความต้องการของคุณ โดยไม่ลดทอนคุณภาพหรือขยายระยะเวลาการผลิตเกินควร |

| ประสิทธิภาพด้านระยะเวลาการดำเนินการ | การผลิตต้นแบบอย่างรวดเร็ว (ภายใน 5 วันหรือน้อยกว่า) การเสนอราคาอย่างฉับไว (12-24 ชั่วโมง) และแผนการผลิตที่สมเหตุสมผล | เปิดโอกาสให้เข้าสู่ตลาดได้เร็วขึ้น คู่ค้าที่ตอบสนองได้ดีสามารถปรับตัวต่อความต้องการที่เปลี่ยนแปลงไปโดยไม่ทำให้กำหนดการล่าช้า |

| คุณภาพการสื่อสาร | ผู้ติดต่อโครงการเฉพาะด้าน; การอัปเดตอย่างต่อเนื่อง; ขั้นตอนการรายงานความคืบหน้าที่ชัดเจน | การสื่อสารที่โปร่งใสช่วยป้องกันปัญหาที่ไม่คาดคิด และทำให้โครงการดำเนินไปในทิศทางเดียวกันตั้งแต่แนวคิดจนถึงการส่งมอบ |

โปรดจำไว้ว่า: การจ้างผู้ผลิตไม่ใช่เพียงการตัดสินใจซื้อสินค้า แต่เป็นการลงทุนระยะยาวในสมรรถนะและความน่าเชื่อถือของผลิตภัณฑ์ของคุณ พาร์ทเนอร์ที่เหมาะสมจะนำความเชี่ยวชาญด้านวิศวกรรม เทคโนโลยีขั้นสูง ระบบคุณภาพที่ได้รับการรับรอง และการสื่อสารแบบร่วมมือกันมาเพิ่มมูลค่าเกินกว่าตัววัสดุโลหะเอง

การเข้าใจเกณฑ์การประเมินจะช่วยให้คุณมีกรอบในการคัดเลือกผู้จัดจำหน่าย แต่การรู้ว่าแต่ละการรับรองต้องการอะไรบ้าง—และเหตุใดอุตสาหกรรมเฉพาะจึงเรียกร้องสิ่งเหล่านั้น—จะช่วยให้คุณสามารถตั้งคำถามที่เหมาะสมในระหว่างการประเมินผู้ขาย

ใบรับรองคุณภาพและมาตรฐานอุตสาหกรรม

คุณได้เรียนรู้วิธีการประเมินพันธมิตรด้านการผลิตที่มีศักยภาพไปแล้ว แต่ตรงนี้เองที่ผู้ซื้อจำนวนมากสะดุด: การทำความเข้าใจว่าโลโก้รับรองต่าง ๆ เหล่านั้นมีความหมายอย่างไรที่แท้จริง ใบรับรอง ISO 9001 ที่แขวนอยู่บนผนังโรงงานบ่งบอกสิ่งหนึ่งที่แตกต่างโดยพื้นฐานจากใบรับรอง IATF 16949 หรือ AS9100 การรู้ความแตกต่างเหล่านี้จะช่วยให้คุณสามารถตั้งคำถามที่เหมาะสมได้ดียิ่งขึ้น และหลีกเลี่ยงซัพพลายเออร์ที่มีคุณสมบัติไม่สอดคล้องกับข้อกำหนดของงานที่คุณต้องการ

ให้คิดถึงใบรับรองต่าง ๆ ว่าเป็นหลักฐานที่บันทึกไว้ว่าการดำเนินงานด้านการแปรรูปโลหะความแม่นยำนั้นมีระบบ กระบวนการ และการควบคุมเฉพาะเจาะจงอยู่ ตามคำชี้แจงของผู้เชี่ยวชาญด้านการรับรองในอุตสาหกรรมการผลิต ใบรับรองด้านคุณภาพแสดงถึงความมุ่งมั่นต่อลูกค้าและอาชีพของตน ในการผลิตชิ้นส่วนคุณภาพสูง พร้อมทั้งให้ความมั่นใจเพิ่มเติมแก่ผู้ซื้อว่าสินค้าที่ผลิตขึ้นจะเป็นไปตามข้อกำหนดทั้งหมดของพวกเขา

นี่คือภาพรวมของระบบการรับรองที่คุณจำเป็นต้องเข้าใจ:

- ISO 9001: มาตรฐานการจัดการคุณภาพทั่วไปที่ใช้ได้กับทุกอุตสาหกรรม

- IATF 16949: มาตรฐานเฉพาะสำหรับอุตสาหกรรมยานยนต์ที่พัฒนามาจาก ISO 9001 โดยมีข้อกำหนดสำหรับห่วงโซ่อุปทาน

- AS9100: การรับรองด้านอากาศยานที่เน้นความปลอดภัย การจัดการโครงสร้าง และการสืบค้นได้

- ISO 13485: มาตรฐานการผลิตอุปกรณ์ทางการแพทย์ที่มุ่งเน้นการปฏิบัติตามกฎระเบียบและเพื่อความปลอดภัยของผู้ป่วย

- ISO 14001: ระบบการจัดการสิ่งแวดล้อมสำหรับการดำเนินงานอย่างยั่งยืน

การเข้าใจ IATF 16949 สำหรับการประยุกต์ใช้งานในอุตสาหกรรมยานยนต์

ทำไมอุตสาหกรรมยานยนต์จึงต้องมีใบรับรองเฉพาะที่เหนือกว่า ISO 9001 ทั่วไป? เพราะห่วงโซ่อุปทานในอุตสาหกรรมยานยนต์ทำงานด้วยปริมาณและความสม่ำเสมอมาก ซึ่งต้องการการควบคุมเฉพาะทาง IATF 16949 จึงได้รับการพัฒนาโดย International Automotive Task Force โดยตรงเพื่อตอบสนองความต้องการเฉพาะเหล่านี้

ตาม ผู้เชี่ยวชาญด้านการรับรองอุตสาหกรรม , มาตรฐานการจัดการคุณภาพระดับโลกนี้ถูกออกแบบมาโดยเฉพาะสำหรับอุตสาหกรรมยานยนต์ โดยต่อยอดจาก ISO 9001 และครอบคลุมข้อกำหนดเพิ่มเติมในด้านการออกแบบผลิตภัณฑ์ กระบวนการผลิต การปรับปรุง และมาตรฐานเฉพาะของลูกค้า

การรับรอง IATF 16949 ต้องการอะไรบ้าง? ผู้ผลิตจำเป็นต้องแสดงให้เห็นว่า:

- ระบบป้องกันข้อบกพร่องที่สามารถตรวจจับปัญหาก่อนที่จะไปถึงสายการประกอบ

- โครงการลดความแปรปรวน เพื่อลดความไม่สม่ำเสมอของมิติระหว่างรอบการผลิต

- มาตรการกำจัดของเสียเพื่อส่งเสริมการปรับปรุงต้นทุนอย่างต่อเนื่อง

- การปฏิบัติตามข้อกำหนดเฉพาะของลูกค้าสำหรับข้อกำหนดของ OEM รายใหญ่

- การดำเนินการตามแผนคุณภาพผลิตภัณฑ์ขั้นสูง (APQP)

- ความสามารถในการจัดทำเอกสารกระบวนการอนุมัติชิ้นส่วนการผลิต (PPAP)

สำหรับผู้ซื้อ การได้รับการรับรอง IATF 16949 แสดงว่าผู้ผลิตเข้าใจความต้องการในการผลิตจำนวนมาก โดยที่ทุกหนึ่งในสิบเปอร์เซ็นต์ของการลดข้อบกพร่อง หมายถึงการหลีกเลี่ยงความล้มเหลวนับพันครั้ง อุตสาหกรรมยานยนต์รายใหญ่ เช่น Ford, GM, Toyota และ Volkswagen มักกำหนดให้มีใบรับรองนี้เป็นขั้นต่ำสำหรับคุณสมบัติของผู้จัดจำหน่าย

ข้อกำหนดการรับรองสำหรับอุตสาหกรรมการบินและอุปกรณ์ทางการแพทย์

การบินและแอปพลิเคชันทางการแพทย์มีลักษณะร่วมกันที่สำคัญอย่างยิ่ง นั่นคือ การล้มเหลวของส่วนประกอบอาจนำไปสู่การสูญเสียชีวิตได้ ความจริงข้อนี้ทำให้ข้อกำหนดด้านการรับรองต้องเข้มงวดกว่ามาตรฐานการผลั่วไปมาก

AS9100 สำหรับอุตสาหกรรมการบินและอากาศยาน

การรับรอง AS9100 เป็นข้อกำหนดเฉพาะสำหรับอุตสาหกรรมการบินและชิ้นส่วนเครื่องบิน ตามหน่วยงานรับรอง ใบรับรองนี้ระบุโดยพื้นฐานว่า ชิ้นส่วนดังกล่าวเป็นไปตามข้อกำหนดด้านความปลอดภัย คุณภาพ และมาตรฐานสูงที่อุตสาหกรรมการบินกำหนดไว้

อะไรที่ทำให้ AS9100 แตกต่างจากมาตรฐานคุณภาพทั่วไป? การรับรองด้านการบินนี้เพิ่มข้อกำหนดสำหรับ:

- การจัดการโครงสร้าง (Configuration management) เพื่อให้มั่นใจว่าเวอร์ชันของทุกส่วนประกอบได้รับการติดตามและควบคุมอย่างถูกต้อง

- โปรโตคอลการประเมินความเสี่ยง เพื่อระบุรูปแบบการล้มเหลวที่อาจเกิดขึ้นก่อนการผลิต

- การตรวจสอบยืนยันความปลอดภัยของผลิตภัณฑ์ในหลายขั้นตอนการผลิต

- การติดตามย้อนกลับได้ครบถ้วน ตั้งแต่วัตถุดิบจนถึงชิ้นส่วนสำเร็จรูป

- เอกสารการตรวจสอบชิ้นงานตัวอย่างแรก (First Article Inspection - FAI) สำหรับชิ้นส่วนใหม่

- การควบคุมกระบวนการพิเศษสำหรับงานต่างๆ เช่น การบำบัดความร้อนและการเชื่อม

ความเฉพาะเจาะจงนี้มีอยู่เนื่องจากการที่ทุกอย่างต้องมีความซับซ้อนทางเทคนิคสูงมากเพื่อความปลอดภัยและการปฏิบัติตามข้อกำหนดในอุตสาหกรรมการบิน การที่ผู้ผลิตได้รับการรับรองมาตรฐาน AS9100 แสดงให้เห็นถึงศักยภาพที่เกินกว่าการดำเนินงานโลหะทั่วไปที่ไม่มีคุณสมบัติดังกล่าว

ISO 13485 สำหรับอุปกรณ์ทางการแพทย์

การผลิตอุปกรณ์ทางการแพทย์ดำเนินการภายใต้ข้อกำหนดที่เข้มงวดในลักษณะคล้ายกัน แต่มีความแตกต่างอย่างชัดเจน มาตรฐาน ISO 13485 ทำให้มั่นใจได้ว่าอุปกรณ์ทางการแพทย์ทุกชนิดได้รับการออกแบบและผลิตโดยคำนึงถึงความปลอดภัยเป็นหลัก โดยการตรวจสอบอย่างเข้มงวดเป็นส่วนสำคัญหนึ่งของกระบวนการรับรอง

การรับรองนี้มุ่งเน้นเฉพาะข้อกำหนดเฉพาะของอุตสาหกรรมการแพทย์ โดยให้ความสำคัญกับชิ้นส่วนที่มีคุณภาพสูง ความปลอดภัยและความเป็นอยู่ที่ดีของผู้ป่วยถือเป็นสิ่งสำคัญที่สุด ทำให้มาตรฐาน ISO 13485 มีความจำเป็นอย่างยิ่งในการลดความเสี่ยงและปกป้องชีวิตมนุษย์ ข้อกำหนดหลักๆ ได้แก่

- การควบคุมการออกแบบ เพื่อบันทึกว่าอุปกรณ์ต่างๆ ตอบสนองข้อกำหนดการใช้งานตามที่ตั้งใจไว้อย่างไร

- การตรวจสอบกระบวนการเพื่อพิสูจน์ว่าวิธีการผลิตให้ผลลัพธ์ที่สม่ำเสมอ

- การยืนยันความปราศจากเชื้อและภาวะเข้ากันได้ทางชีวภาพสำหรับชิ้นส่วนที่สัมผัสผู้ป่วย

- บันทึกประวัติอุปกรณ์อย่างสมบูรณ์ เพื่อให้สามารถติดตามย้อนกลับตามล็อตได้

- ระบบการจัดการข้อร้องเรียนและการรายงานเหตุการณ์ไม่พึงประสงค์

- โปรแกรมการรับรองผู้จัดจำหน่ายสำหรับแหล่งวัสดุสำคัญ

ISO 9001: รากฐานที่ทุกสิ่งสร้างขึ้นบนพื้นฐานนี้

ก่อนที่จะเข้าใจเกี่ยวกับใบรับรองเฉพาะทาง ควรตระหนักว่า ISO 9001 เป็นมาตรฐานพื้นฐาน โดยอ้างอิงจาก ผู้เชี่ยวชาญด้านการรับรอง ISO iSO 9001 ถือว่าเป็นใบรับรองการผลิตที่แพร่หลายที่สุด และสามารถนำไปประยุกต์ใช้ได้กับทุกอุตสาหกรรมในทุกขนาด

ใบรับรองพื้นฐานนี้กำหนดข้อกำหนดเบื้องต้นสำหรับระบบการจัดการคุณภาพที่มีประสิทธิภาพ การได้รับใบรับรองนี้ องค์กรจะยืนยันว่าผลิตภัณฑ์หรือบริการของตนเป็นไปตามความคาดหวังของลูกค้าและข้อกำหนดด้านกฎระเบียบ องค์ประกอบหลักของ ISO 9001 ได้แก่:

- ระบบการจัดการคุณภาพที่มีเอกสารรับรองและกระบวนการที่กำหนดไว้อย่างชัดเจน

- ความมุ่งมั่นของผู้บริหารต่อวัตถุประสงค์ด้านคุณภาพ

- มุ่งเน้นลูกค้าในทุกกระบวนการดำเนินงาน

- กลไกการปรับปรุงอย่างต่อเนื่อง

- การตัดสินใจโดยอิงจากข้อมูลหลักฐาน

- โปรแกรมการตรวจสอบภายในเพื่อยืนยันความสอดคล้อง

สำหรับงานผลิตชิ้นส่วนโลหะความแม่นยำ การได้รับการรับรอง ISO 9001 แสดงถึงความใส่ใจในคุณภาพขั้นพื้นฐาน แต่บ่อยครั้งถือว่าไม่เพียงพอสำหรับอุตสาหกรรมที่มีกฎระเบียบควบคุม เช่น อากาศยาน ยานยนต์ หรืออุปกรณ์ทางการแพทย์ ควรพิจารณาว่าเป็นเพียงตั๋วเข้าประตู: จำเป็น แต่ไม่เพียงพอ

ใบรับรองด้านสิ่งแวดล้อมและอาชีวอนามัยและความปลอดภัย

นอกเหนือจากการจัดการคุณภาพ ผู้ผลิตที่มีความรับผิดชอบยังให้ความสำคัญกับการได้รับใบรับรองด้านสิ่งแวดล้อมและอาชีวอนามัยและความปลอดภัยมากขึ้น เพื่อแสดงถึงความเป็นเลิศในการดำเนินงาน

ISO 14001 มุ่งเน้นระบบการจัดการสิ่งแวดล้อม โดยนำเสนอกรอบงานที่เป็นระบบให้กับองค์กรต่างๆ เพื่อให้สามารถปฏิบัติตามความรับผิดชอบด้านสิ่งแวดล้อมได้อย่างมีประสิทธิภาพ ตามคำชี้แจงของผู้เชี่ยวชาญด้านการรับรอง มาตรฐานนี้มีวัตถุประสงค์หลักเพื่อลดผลกระทบเชิงลบต่อสิ่งแวดล้อม ซึ่งรวมถึงการปล่อยมลพิษทางอากาศ การจัดการของเสีย และการใช้ทรัพยากร

ISO 45001 เกี่ยวข้องกับการจัดการด้านสุขภาพและความปลอดภัยในการทำงาน โดยเฉพาะในอุตสาหกรรมการผลิตโลหะ ซึ่งกระบวนการบางอย่างมีความเสี่ยงและต้องอาศัยการบริหารจัดการความเสี่ยงอย่างเป็นระบบ การรับรองนี้ช่วยให้องค์กรสามารถจัดทำแนวทางการบริหารจัดการความเสี่ยงด้านสุขภาพและความปลอดภัย เพื่อปกป้องแรงงานพร้อมทั้งยกระดับประสิทธิภาพในการดำเนินงาน

สำหรับผู้ซื้อแล้ว การรับรองเหล่านี้แสดงให้เห็นว่าผู้รับจ้างผลิตมีความมุ่งมั่นต่อการดำเนินงานอย่างยั่งยืน และการดูแลสวัสดิภาพของแรงงาน ซึ่งเป็นปัจจัยที่มีความสำคัญเพิ่มขึ้นเรื่อย ๆ ในการคัดเลือกผู้จัดจำหน่ายและการดำเนินโครงการความรับผิดชอบต่อองค์กร

การรับรองต่าง ๆ มีความหมายอย่างไรต่อการตัดสินใจซื้อของคุณ

คุณควรนำความรู้เกี่ยวกับการรับรองนี้ไปใช้อย่างไรในการประเมินผู้จัดจำหน่าย? จับคู่ข้อกำหนดการรับรองกับการใช้งานของคุณ:

| อุตสาหกรรมของคุณ | ใบรับรองที่จำเป็น | เหตุ ใด จึง สําคัญ |

|---|---|---|

| ผู้ผลิตรถยนต์รายใหญ่หรือชั้น 1 | IATF 16949 (ข้อกำหนดบังคับ), ISO 14001 (มักจะต้องการ) | ผู้ผลิตรถยนต์ส่วนใหญ่จะไม่อนุมัติผู้จัดจำหน่ายที่ไม่มีใบรับรองเฉพาะอุตสาหกรรมยานยนต์ |

| อากาศยานเพื่อการพาณิชย์ | AS9100 (ข้อกำหนดบังคับ), Nadcap สำหรับกระบวนการพิเศษ | การปฏิบัติตาม FAA/EASA ต้องการระบบคุณภาพที่มีเอกสารรับรอง |

| อุปกรณ์ทางการแพทย์ | ISO 13485 (ข้อกำหนดบังคับ), การจดทะเบียนกับ FDA | การยื่นขออนุมัติจากหน่วยงานกำกับดูแลต้องการการผลิตที่ได้รับการรับรอง |

| อุตสาหกรรมทั่วไป | ISO 9001 (แนะนำ) | แสดงถึงความมุ่งมั่นด้านคุณภาพขั้นพื้นฐาน โดยไม่มีข้อกำหนดเฉพาะตามภาคอุตสาหกรรม |

| กลาโหม/รัฐบาล | AS9100 หรือการจดทะเบียน ITAR ขึ้นอยู่กับการใช้งาน | สัญญาของรัฐบาลมักจะระบุข้อกำหนดด้านการรับรองไว้ |

โปรดจำไว้ว่า: การรับรองต้องคงไว้ซึ่งความสอดคล้องอย่างต่อเนื่อง ไม่ใช่เพียงแค่ความสำเร็จครั้งเดียว ควรสอบถามผู้จัดจำหน่ายที่อาจเป็นไปได้เกี่ยวกับวันที่ตรวจสอบล่าสุด ข้อบกพร่องที่พบ และการดำเนินการแก้ไขที่ได้ทำไปแล้ว การดูแลรักษารับรองอย่างต่อเนื่องแสดงให้เห็นถึงความมุ่งมั่นที่แท้จริง ไม่ใช่เพียงเอกสารรับรองที่มีอยู่บนกระดาษ

การเข้าใจข้อกำหนดด้านการรับรองจะช่วยให้คุณสามารถเลือกผู้จัดจำหน่ายได้อย่างมีข้อมูลสนับสนุน — แต่การนำความรู้นี้ไปปฏิบัติได้นั้น จำเป็นต้องเชื่อมต่อกับผู้ผลิตที่มีศักยภาพตรงกับความต้องการเฉพาะของคุณ

เริ่มต้นงานโลหะแผ่นความแม่นยำ

คุณได้เรียนรู้ข้อมูลเชิงลึกที่ทำให้ผู้ซื้อที่มีความรู้แตกต่างจากผู้ที่ต้องเรียนรู้บทเรียนราคาแพงจากการลองผิดลองถูก ไม่ว่าคุณจะกำลังจัดหาชิ้นส่วนสำหรับการประยุกต์ใช้งานด้านการบินและอวกาศ เลือกผู้จัดจำหน่ายยานยนต์ หรือพิจารณาเส้นทางอาชีพในอุตสาหกรรมการผลิตขั้นสูง พื้นฐานเหล่านี้ยังคงเหมือนเดิม: การผลิตโลหะแบบแม่นยำต้องอาศัยศักยภาพเฉพาะทาง ระบบควบคุมคุณภาพที่ได้รับการบันทึกอย่างชัดเจน และความร่วมมือเป็นพันธมิตรที่ก้าวไกลเกินกว่าการซื้อขายเพียงครั้งเดียว

นี่คือสิ่งที่ผู้เชี่ยวชาญด้านการจัดซื้อและการหางานที่ประสบความสำเร็จมากที่สุดเข้าใจ: พันธมิตรด้านการผลิตที่คุณเลือก หรือสถานที่ทำงานที่คุณเข้าร่วม จะกำหนดผลลัพธ์ในอีกหลายปีข้างหน้า ผู้ผลิตที่ขาดการรับรองที่เหมาะสม ขาดความเชี่ยวชาญด้านวิศวกรรม หรือขาดวินัยในการสื่อสาร จะสร้างปัญหาที่ทวีความรุนแรงขึ้นตามกาลเวลา ในทางตรงกันข้าม ความร่วมมือที่เหมาะสมจะช่วยเร่งระยะเวลาการพัฒนา ลดต้นทุนรวม และส่งมอบชิ้นส่วนที่ทำงานได้ตรงตามแบบที่ออกแบบไว้อย่างแม่นยำ

คุณค่าที่แท้จริงของการทำงานร่วมกับผู้ผลิตชิ้นส่วนโลหะแบบความแม่นยำที่มีประสบการณ์ ไม่ได้อยู่ที่การตัดโลหะ แต่อยู่ที่ความเชี่ยวชาญทางวิศวกรรม ระบบคุณภาพ และการร่วมมือกันในการแก้ปัญหาตลอดวงจรโครงการของคุณ

ก้าวต่อไปในเส้นทางการผลิตชิ้นส่วนของคุณ

พร้อมที่จะนำสิ่งที่คุณเรียนรู้ไปใช้แล้วหรือยัง? เส้นทางข้างหน้าของคุณขึ้นอยู่กับว่าคุณกำลังจัดหาชิ้นส่วน หรือสร้างอาชีพในด้านนี้

สำหรับผู้ซื้อและวิศวกร B2B:

- กำหนดข้อกำหนดเรื่องความคลาดเคลื่อนก่อนขอใบเสนอราคา — ต้นทุนการผลิตแบบความแม่นยำแตกต่างกันอย่างมากตามข้อกำหนดด้านมิติ

- ตรวจสอบให้มั่นใจว่าใบรับรองตรงกับอุตสาหกรรมของคุณ: IATF 16949 สำหรับอุตสาหกรรมยานยนต์, AS9100 สำหรับอากาศยานและอวกาศ, ISO 13485 สำหรับอุปกรณ์ทางการแพทย์

- ประเมินขีดความสามารถภายในองค์กร เพื่อลดความซับซ้อนของห่วงโซ่อุปทานและช่องว่างในการสื่อสาร

- ขอคำปรึกษาด้านการออกแบบเพื่อการผลิต (DFM) ตั้งแต่ระยะแรก — การทำงานร่วมกันทางด้านวิศวกรรมจะช่วยป้องกันการต้องออกแบบใหม่ที่มีค่าใช้จ่ายสูงในภายหลัง

- ประเมินความสามารถในการขยายขนาดการผลิต ตั้งแต่ชิ้นงานต้นแบบจนถึงปริมาณการผลิตจำนวนมาก

- ยืนยันกำหนดเวลาการส่งมอบและความโปร่งใสในการสื่อสารก่อนตกลงดำเนินการ

สำหรับผู้หางาน:

- สำรวจโปรแกรมฝึกงานแบบมีโครงสร้างที่ให้การฝึกอบรมในสถานประกอบการ 4,000 ชั่วโมงร่วมกับการเรียนในห้องเรียน

- มุ่งเน้นนายจ้างที่ร่วมมือกับองค์กรฝึกงานที่ขึ้นทะเบียนแล้ว เพื่อรับความช่วยเหลือด้านค่าเล่าเรียนและการปรับปรุงเงินเดือนตามขั้น

- พัฒนาทักษะพื้นฐานในการอ่านแบบแปลน การวัดความแม่นยำ และการปฏิบัติงาน CNC

- ศึกษาเพื่อรับการรับรองระดับชำนาญ เพื่อเปิดโอกาสก้าวหน้าสู่ตำแหน่งช่างกลึง ผู้ตรวจสอบคุณภาพ หรือหัวหน้างาน

- พิจารณาใบรับรองเฉพาะทางที่สอดคล้องกับภาคอุตสาหกรรมที่ต้องการสูง เช่น อุตสาหกรรมการบินและอวกาศ หรือการผลิตอุปกรณ์ทางการแพทย์

การเชื่อมต่อกับผู้ผลิตชิ้นส่วนความแม่นยำที่เหมาะสม

สำหรับบริษัทที่ต้องการบริการงานผลิตที่มีความแม่นยำ กรอบการประเมินที่คุณได้เรียนรู้มาสามารถนำไปใช้ได้ทันที เริ่มต้นด้วยการระบุผู้รับจ้างผลิตที่มีใบรับรอง ความสามารถ และประสบการณ์ในอุตสาหกรรมสอดคล้องกับข้อกำหนดการใช้งานของคุณ ขอใบเสนอราคาโดยละเอียดที่รวมการตรวจสอบทางวิศวกรรมไว้ด้วย—ผู้รับจ้างผลิตที่เสนอราคาโดยไม่เข้าใจแบบ drawing ของคุณ มักจะทำให้เกิดปัญหาที่ไม่คาดคิดในภายหลัง

ผู้รับจ้างผลิตยุคใหม่แยกแยะตนเองด้วยความรวดเร็วในการตอบสนองและการสนับสนุนอย่างครอบคลุม มองหาพันธมิตรที่มีศักยภาพในการผลิตต้นแบบอย่างรวดเร็ว ซึ่งช่วยลดระยะเวลาการพัฒนา—บางผู้ผลิตสามารถส่งมอบต้นแบบที่ใช้งานได้ภายในห้าวัน ทำให้สามารถปรับปรุงการออกแบบได้เร็วขึ้น เวลาที่ใช้ในการตอบกลับใบเสนอราคาก็สำคัญไม่แพ้กัน: ผู้รับจ้างผลิตอย่าง Shaoyi (Ningbo) Metal Technology ให้บริการตอบกลับใบเสนอราคาภายใน 12 ชั่วโมง พร้อมการสนับสนุน DFM อย่างครบวงจร แสดงให้เห็นถึงศักยภาพทางวิศวกรรม และการมุ่งเน้นลูกค้า ซึ่งเป็นสิ่งที่แยกแยะผู้จัดจำหน่ายระดับพรีเมียมออกจากผู้ประกอบการรายย่อยทั่วไป

สำหรับการใช้งานด้านยานยนต์โดยเฉพาะ ควรให้ความสำคัญกับผู้ผลิตที่ได้รับการรับรองตามมาตรฐาน IATF 16949 และมีประสบการณ์ที่สามารถตรวจสอบได้ในงานชิ้นส่วนแชสซี ระบบกันสะเทือน และชิ้นส่วนโครงสร้าง ชุดของการมีระบบคุณภาพที่ได้รับการรับรอง ความสามารถในการทำต้นแบบอย่างรวดเร็ว และศักยภาพการผลิตจำนวนมากด้วยระบบอัตโนมัติ จะช่วยวางตำแหน่งห่วงโซ่อุปทานของคุณให้สามารถปรับตัวได้อย่างคล่องตัวในขั้นตอนการพัฒนา และสามารถขยายขนาดการผลิตได้

ไม่ว่าคุณจะกำลังเปิดตัวผลิตภัณฑ์ใหม่ ปรับปรุงห่วงโซ่อุปทานที่มีอยู่ หรือสร้างอาชีพในอุตสาหกรรมการผลิตขั้นสูง การผลิตโลหะความแม่นยำก็มอบโอกาสให้กับผู้ที่ลงทุนเพื่อเข้าใจข้อกำหนดต่างๆ ความรู้ที่เปิดเผยไว้ในคู่มือนี้—พื้นฐานเรื่องค่าความคลาดเคลื่อน ศักยภาพกระบวนการ การเลือกวัสดุ ข้อกำหนดการรับรอง และเกณฑ์การประเมิน—จะช่วยให้คุณตัดสินใจได้อย่างมีประสิทธิภาพ เพื่อขับเคลื่อนความสำเร็จ แทนที่จะต้องเรียนรู้จากข้อผิดพลาดที่มีค่าใช้จ่ายสูง

ขั้นตอนต่อไปของคุณ? นำความรู้เหล่านี้ไปใช้ ประเมินผู้จัดจำหน่ายปัจจุบันของคุณเทียบกับเกณฑ์ที่ระบุไว้ที่นี่ สำรวจโปรแกรมฝึกงานหากเป้าหมายของคุณคือการพัฒนาอาชีพ และจำไว้ว่า: ในงานผลิตชิ้นส่วนความแม่นยำ หุ้นส่วนที่เข้าใจความต้องการของคุณก่อนเริ่มการผลิต จะเป็นผู้ที่มอบผลลัพธ์ที่เกินความคาดหวัง

คำถามที่พบบ่อยเกี่ยวกับผู้ให้บริการแปรรูปโลหะความแม่นยำ

1. การแปรรูปโลหะความแม่นยำคืออะไร?

การแปรรูปโลหะความแม่นยำคือกระบวนการผลิตเฉพาะทางที่สามารถควบคุมขนาดได้ในช่วงความคลาดเคลื่อน ±0.001 ถึง ±0.010 นิ้ว โดยใช้อุปกรณ์ CNC ขั้นสูง ระบบควบคุมคุณภาพอย่างเข้มงวด และการออกแบบเพื่อความสม่ำเสมอ ต่างจากงานแปรรูปทั่วไปที่มีความคลาดเคลื่อน ±0.030 นิ้วหรือมากกว่า การแปรรูปแบบความแม่นยำจะผลิตชิ้นส่วนที่ความเบี่ยงเบนเล็กน้อยระดับไมโครมีผลต่อความสำเร็จของผลิตภัณฑ์—ซึ่งมีความสำคัญอย่างยิ่งในอุตสาหกรรมการบินและอวกาศ การแพทย์ และยานยนต์ ที่ต้องการข้อกำหนดที่แม่นยำเป๊ะ

2. ค่าใช้จ่ายในการแปรรูปโลหะอยู่ที่กี่ดอลลาร์ต่อชั่วโมง?

ต้นทุนการผลิตโลหะโดยทั่วไปอยู่ในช่วง 70 ถึง 130 ดอลลาร์สหรัฐต่อชั่วโมง สำหรับช่างเชื่อมและผู้รับจ้างงานโลหะแผ่นแบบเฉพาะที่ทำงานดัดแปลงตามสั่ง อย่างไรก็ตาม การผลิตโลหะความแม่นยำมักมีอัตราค่าบริการสูงกว่าเนื่องจากอุปกรณ์เฉพาะทาง ค่าความคลาดเคลื่อนที่แคบลง และข้อกำหนดด้านการรับรองคุณภาพ ปัจจัยต่างๆ เช่น การรับรอง IATF 16949 หรือ AS9100 ความซับซ้อนของวัสดุ และข้อกำหนดด้านค่าความคลาดเคลื่อน มีอิทธิพลอย่างมากต่อราคาสุดท้ายเกินกว่าอัตราค่าบริการรายชั่วโมงทั่วไป

3. ผู้รับจ้างผลิตโลหะความแม่นยำควรมีใบรับรองอะไรบ้าง?

ใบรับรองที่จำเป็นขึ้นอยู่กับอุตสาหกรรมของคุณ: IATF 16949 สำหรับการใช้งานด้านยานยนต์, AS9100 สำหรับชิ้นส่วนอากาศยาน และ ISO 13485 สำหรับอุปกรณ์ทางการแพทย์ ISO 9001 เป็นมาตรฐานพื้นฐานด้านระบบบริหารคุณภาพ เอกสารรับรองเหล่านี้แสดงให้เห็นถึงระบบคุณภาพที่ได้รับการบันทึกไว้อย่างเป็นระบบ ไม่ใช่เพียงแค่ความสำเร็จครั้งเดียว—ควรตรวจสอบวันที่สอบเทียบล่าสุดและการปฏิบัติตามอย่างต่อเนื่องเมื่อพิจารณาเลือกผู้รับจ้างผลิตเป็นพันธมิตร

4. ผู้รับจ้างผลิตโลหะความแม่นยำมักใช้วัสดุอะไรบ้าง?

ผู้ผลิตชิ้นส่วนความแม่นยำมักประมวลผลเหล็กกล้าไร้สนิม (เกรด 304/316), โลหะผสมอลูมิเนียม (6061/7075), เหล็กกล้าคาร์บอน, เหล็กกล้ารีดเย็น, ทองแดง, ทองเหลือง และไทเทเนียม การเลือกวัสดุขึ้นอยู่กับข้อกำหนดการใช้งาน เช่น ความต้านทานแรงดึง ความต้านทานการกัดกร่อน การนำไฟฟ้า และความสามารถในการควบคุมความคลาดเคลื่อน วัสดุแต่ละชนิดมีพฤติกรรมที่แตกต่างกันในกระบวนการตัด ขึ้นรูป และเชื่อม—ผู้ผลิตที่มีประสบการณ์จะให้คำแนะนำในการเลือกวัสดุตามความต้องการด้านประสิทธิภาพเฉพาะของคุณ

5. ฉันจะประเมินและเลือกผู้ผลิตชิ้นส่วนโลหะความแม่นยำได้อย่างไร?

ประเมินผู้ผลิตตามปัจจัยสำคัญ 5 ประการ: การรับรองคุณภาพที่สอดคล้องกับอุตสาหกรรมของคุณ, ศักยภาพภายในองค์กรตั้งแต่ขั้นตอนการตัดจนถึงขั้นตอนการตกแต่ง, การสนับสนุนด้านวิศวกรรมและการออกแบบเพื่อการผลิต (DFM), ประสบการณ์ในอุตสาหกรรมที่มีเอกสารยืนยัน, และความสามารถในการขยายกำลังการผลิตพร้อมระบบการสื่อสารที่ชัดเจน ขอใบเสนอราคาโดยละเอียดที่รวมการตรวจสอบด้านวิศวกรรม ตรวจสอบความถูกต้องของใบรับรองผ่านวันที่การตรวจสอบล่าสุด และประเมินประสิทธิภาพด้านระยะเวลาการดำเนินการ—ผู้ผลิตบางรายระดับพรีเมียมสามารถให้บริการต้นแบบอย่างรวดเร็วภายใน 5 วัน และตอบกลับใบเสนอราคาภายใน 12 ชั่วโมง

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —