คู่มือการผลิต PPAP: ระดับ แม่แบบ และการอนุมัติอย่างรวดเร็ว

พื้นฐานของ PPAP สำหรับทีมการผลิต

ความหมายของ PPAP และเหตุใดจึงมีความสำคัญในอุตสาหกรรมการผลิต

เคยสงสัยไหมว่าทำไมผู้จัดจำหน่ายชิ้นส่วนยานยนต์จึงต้องดำเนินการอย่างละเอียดเพื่อจัดทำเอกสารกระบวนการด้านคุณภาพของตน? คำตอบอยู่ที่ Production Part Approval Process หรือที่รู้จักกันในชื่อ PPAP หากคุณเคยค้นหาคำว่า “ppap manufacturing” หรือต้องการคำจำกัดความของ PPAP ในภาษาที่เข้าใจง่าย นี่คือพื้นฐานที่คุณต้องรู้:

PPAP เป็นกระบวนการมาตรฐานที่แสดงให้เห็นถึงความสามารถของผู้จัดจำหน่ายในการผลิตชิ้นส่วนที่สอดคล้องกับข้อกำหนดด้านการออกแบบและคุณภาพของลูกค้าได้อย่างต่อเนื่อง ในอัตราการผลิตที่ตกลงกันไว้

แล้ว PPAP ย่อมาจากอะไร? มันเป็นคำย่อสำหรับ Production Part Approval Process , เป็นหัวใจสำคัญของการรับรองคุณภาพผู้จัดส่งในอุตสาหกรรมยานยนต์และอุตสาหกรรมที่เกี่ยวข้อง กระบวนการ PPAP ไม่ใช่เพียงแค่เอกสารเท่านั้น แต่เป็นชุดหลักฐานที่แสดงว่ากระบวนการของผู้จัดส่งมีความแข็งแกร่งเพียงพอในการผลิตชิ้นส่วนที่มีคุณภาพได้อย่างสม่ำเสมอทุกครั้ง คำแนะนำอย่างเป็นทางการมาจากคู่มือ PPAP ของ AIAG และมาตรฐานที่ปรองดองระหว่าง VDA/AIAG เมื่อข้อกำหนดเฉพาะของลูกค้าแตกต่างกัน ข้อกำหนดเหล่านั้นจะมีความสำคัญเหนือกว่าเสมอ

ความแตกต่างระหว่าง PPAP กับการตรวจสอบตามปกติ

ลองนึกภาพว่าคุณกำลังเตรียมตัวสำหรับการเปิดตัวชิ้นส่วนใหม่ การตรวจสอบตามปกติจะตรวจสอบว่าชิ้นส่วนนั้นสอดคล้องกับข้อกำหนดในช่วงเวลาหนึ่ง ในขณะที่ PPAP นั้นไปไกลกว่านั้น—มันยืนยันว่ากระบวนการผลิตทั้งหมดของคุณสามารถผลิตชิ้นส่วนที่สอดคล้องตามข้อกำหนดได้อย่างเชื่อถือได้ในระยะยาว ไม่ใช่เพียงแค่ตัวอย่างเดียว นี่คือเหตุผลที่ความหมายของ PPAP ในการผลิตจึงมีความสำคัญมาก: มันเปลี่ยนจุดเน้นจากการตรวจสอบแบบครั้งเดียว ไปสู่ความสามารถของกระบวนการที่ต่อเนื่อง

| ด้าน | PPAP | การตรวจสอบชิ้นงานตัวอย่างแรก (FAI) |

|---|---|---|

| ขอบเขตของกระบวนการ | การตรวจสอบความถูกต้องของกระบวนการผลิตแบบครบวงจร | การตรวจสอบตัวอย่างชิ้นส่วนหรือชุดประกอบเบื้องต้น |

| เอกสาร | ชุดเอกสารหลักฐานอย่างครบถ้วน (มีทั้งหมด 18 องค์ประกอบที่เป็นไปได้) | รายงาน FAI การวัดตัวอย่าง และเอกสารพื้นฐาน |

| เวลา | เมื่อมีการเปิดตัวใหม่ การเปลี่ยนแปลงกระบวนการ หรือตามที่ลูกค้ากำหนด | ก่อนการผลิตจำนวนมาก โดยทั่วไปจะทำในการผลิตครั้งแรก |

PPAP เทียบกับจุดหมายสำคัญของโครงการ: มันอยู่ตรงไหน

PPAP อยู่ตรงไหนในภาพรวมใหญ่? มันไม่ใช่อุปสรรคเพียงอย่างหนึ่งเท่านั้น แต่มันคือจุดตรวจสอบที่สำคัญก่อนการผลิตเต็มรูปแบบ ซึ่ง production Part Approval Process มักถูกกระตุ้นโดย:

- การเปิดตัวชิ้นส่วนใหม่ หรือการผลิตครั้งแรก

- การเปลี่ยนแปลงทางด้านวิศวกรรมเกี่ยวกับการออกแบบหรือข้อกำหนดของชิ้นส่วน

- การเปลี่ยนแปลงผู้จัดจำหน่าย หรือสถานที่ผลิต

- การเปลี่ยนแปลงกระบวนการ เช่น การอัปเดตเครื่องมือหรือวัสดุ

- ตามที่ลูกค้ากำหนด

ความเข้าใจผิดอย่างหนึ่งคือ PPAP จำเป็นเฉพาะสำหรับชิ้นส่วนใหม่ แต่ในความเป็นจริง อาจจำเป็นทุกครั้งที่มีการเปลี่ยนแปลงอย่างมีนัยสำคัญซึ่งอาจส่งผลต่อรูปร่าง ขนาด หรือการใช้งาน กระบวนการนี้ไม่ใช่เหตุการณ์ที่ทำเพียงครั้งเดียว แต่เป็นจุดตรวจสอบซ้ำๆ ตลอดอายุการใช้งานของชิ้นส่วน ขึ้นอยู่กับความต้องการของลูกค้า

ลักษณะของ PPAP ที่ประสบความสำเร็จในมุมมองของผู้ซื้อ

จากมุมมองของผู้ซื้อ การส่งเอกสาร PPAP ที่ประสบความสำเร็จจะสร้างความมั่นใจว่าผู้จัดจำหน่ายเข้าใจข้อกำหนดทางวิศวกรรมทั้งหมด และมีกระบวนการที่สามารถผลิตชิ้นส่วนที่มีคุณภาพได้อย่างสม่ำเสมอ เอกสารที่ส่งต้องครบถ้วน มีการติดตามย้อนกลับได้ และสอดคล้องกับฉบับแก้ไขการออกแบบล่าสุด โดยรวมแล้ว ควรอยู่บนพื้นฐานของมาตรฐานอย่างเป็นทางการ—โปรดอ้างอิงคู่มือ PPAP ของ AIAG เพื่อดูข้อกำหนดโดยละเอียด และควรปรึกษาแนวทางเฉพาะของลูกค้าเสมอ

- กรณีที่ต้องส่งเอกสาร PPAP: การเปิดตัวผลิตภัณฑ์ใหม่ การเปลี่ยนแปลงด้านการออกแบบ กระบวนการ หรือสถานที่ผลิต และคำขอจากลูกค้า

- ความเข้าใจผิดที่พบบ่อย: PPAP ทำเพียงครั้งเดียวเท่านั้น; เฉพาะชิ้นส่วนใหม่; เสมอต้องการองค์ประกอบทั้ง 18 ประการ

ต้องการเข้าใจลึกขึ้นหรือไม่? ตรวจสอบแหล่งข้อมูลอย่างเป็นทางการเพื่อดูข้อกำหนดและศัพท์เฉพาะล่าสุด—โดยเฉพาะเมื่อคุณจำเป็นต้องนิยามความหมายของ PPAP หรืออธิบายความหมายของ PPAP ในกระบวนการผลิตให้กับทีมงานของคุณ

การเชื่อมโยงกิจกรรม APQP กับผลลัพธ์ของ PPAP

แต่ละเฟสของ APQP สนับสนุนเอกสารที่ต้องส่งภายใต้ PPAP อย่างไร

เคยสงสัยไหมว่าเอกสารด้านคุณภาพทั้งหมดเหล่านี้จะถูกรวบรวมเข้าด้วยกันอย่างไรเพื่อให้การส่ง PPAP สำเร็จลุล่วง? คำตอบอยู่ที่ Advanced Product Quality Planning หรือ Apqp process หากคุณเคยได้ยินคำนี้แต่ยังคงถามว่า "APQP ย่อมาจากอะไร"—มันคือระเบียบวิธีแบบเป็นระบบเพื่อให้มั่นใจว่าผลิตภัณฑ์สามารถตอบสนองข้อกำหนดของลูกค้าผ่านการวางแผนอย่างเป็นระบบ การประเมินความเสี่ยง และการตรวจสอบยืนยัน โดยสรุปแล้ว APQP และ PPAP มีความเกี่ยวข้องกันอย่างแนบแน่น: APQP เป็นแนวทางในการวางแผน ในขณะที่ PPAP เป็นหลักฐานที่แสดงว่าแผนการเหล่านั้นได้ผลในทางปฏิบัติ

จินตนาการถึง APQP เหมือนกับแผนที่นำทาง เริ่มต้นจากเสียงของลูกค้า (Voice of the Customer) และสิ้นสุดที่การผลิตที่ได้รับการยืนยันแล้ว แต่ละขั้นตอนจะสร้างเอกสารสำคัญ เช่น DFMEA, PFMEA และแผนควบคุม ซึ่งในเวลาต่อมาจะกลายเป็นเอกสารหลักสำหรับ PPAP นี่คือลำดับขั้นตอนโดยทั่วไป:

| ระยะ APQP | เอกสาร PPAP ที่สร้างขึ้นตามปกติ | เหตุกระตุ้นให้อัปเดตหรือส่งใหม่ |

|---|---|---|

| การวางแผนและการนิยาม | เป้าหมายการออกแบบ รายการวัสดุเบื้องต้น ลักษณะเฉพาะพิเศษ | การเปลี่ยนแปลงครั้งใหญ่ในข้อกำหนดของลูกค้า หรือเริ่มโครงการใหม่ |

| การออกแบบและพัฒนาผลิตภัณฑ์ | เอกสารออกแบบ, DFMEA, DVP&R, แบบร่างทางวิศวกรรม | แก้ไขแบบออกแบบ, เลขที่ชิ้นส่วนใหม่ หรือการเปลี่ยนแปลงข้อกำหนดอย่างมีนัยสำคัญ |

| การออกแบบกระบวนการและพัฒนา | แผนผังกระบวนการ, PFMEA, แผนควบคุม, แผน MSA | ย้ายเครื่องมือ, เปลี่ยนขั้นตอนกระบวนการ, อุปกรณ์ใหม่ |

| การตรวจสอบความถูกต้องของผลิตภัณฑ์และกระบวนการ | ผลการวัดขนาด, ผลการวิเคราะห์ MSA, การศึกษาความสามารถกระบวนการ, การทดสอบอัตราการผลิต, การส่งเอกสาร PPAP | การเปลี่ยนแปลงอัตราการผลิต วิธีการ หรือสถานที่ผลิต |

| การเปิดตัวและข้อเสนอแนะ | ตัวชี้วัดคุณภาพอย่างต่อเนื่อง การดำเนินการแก้ไข | ข้อบกพร่องในสนาม ข้อร้องเรียนจากลูกค้า การปรับปรุงอย่างต่อเนื่อง |

เมื่อการเปลี่ยนแปลงจำเป็นต้องมีการส่งเอกสาร PPAP ใหม่

ลองนึกภาพว่าคุณได้ทำการส่งเอกสาร PPAP เรียบร้อยแล้ว แต่ต่อมาคุณเปลี่ยนวัสดุหรือย้ายเครื่องมือไปยังสถานที่ผลิตใหม่ นั่นหมายความว่าคุณต้องส่งเอกสารใหม่หรือไม่? บ่อยครั้งคำตอบคือใช่—โดยเฉพาะอย่างยิ่งหากการเปลี่ยนแปลงนั้นอาจส่งผลกระทบต่อรูปร่าง ลักษณะ การทำงาน หรือสมรรถนะ ต่อไปนี้คือสาเหตุที่พบบ่อยที่สุดที่ทำให้ต้องส่งเอกสาร PPAP ฉบับใหม่หรือปรับปรุง:

- การแก้ไขแบบ drawing หรือการออกแบบ

- การย้ายเครื่องมือหรือการซ่อมแซมครั้งใหญ่

- การเปลี่ยนแปลงวัตถุดิบหรือผู้จัดจำหน่าย

- การเปลี่ยนแปลงกระบวนการ (เช่น อุปกรณ์ใหม่ วิธีการใหม่)

- การเปลี่ยนแปลงสถานที่ผลิต

- ตามที่ลูกค้ากำหนด

ในท้ายที่สุด ผู้ซื้อเป็นผู้กำหนดกฎข้อสุดท้าย—ดังนั้นควรตรวจสอบแนวทางเฉพาะของลูกค้าเสมอ ก่อนที่จะถือว่าการเปลี่ยนแปลงนั้นต้องหรือไม่ต้องส่ง PPAP ใหม่ นี่คือจุดที่การติดตามได้และควบคุมโครงสร้างผลิตภัณฑ์อย่างมีประสิทธิภาพมีความสำคัญอย่างยิ่งต่อความสอดคล้อง

สำหรับทุกการเปลี่ยนแปลงด้านการออกแบบหรือกระบวนการ การควบคุมโครงสร้างผลิตภัณฑ์และการติดตามได้อย่างชัดเจนระหว่างเอกสารการออกแบบกับหลักฐานที่ส่งมา เป็นสิ่งจำเป็นสำหรับ APQP ที่มีประสิทธิภาพ และผลลัพธ์ PPAP ที่ประสบความสำเร็จ

การรักษาระบบที่สอดคล้องกันระหว่าง DFMEA, PFMEA และแผนควบคุม

คุณเคยสังเกตไหมว่าการเปลี่ยนแปลงในเอกสารฉบับหนึ่งอาจส่งผลให้ต้องปรับปรุงเอกสารอื่นๆ ตามมา? ตัวอย่างเช่น หากคุณปรับปรุง DFMEA (การวิเคราะห์รูปแบบการล้มเหลวและผลกระทบด้านการออกแบบ) เพื่อจัดการความเสี่ยงใหม่ คุณมักจะต้องปรับ PFMEA (FMEA ด้านกระบวนการ) และแผนควบคุม ให้แน่ใจว่ากระบวนการก็สามารถจัดการความเสี่ยงนั้นได้เช่นกัน ความสอดคล้องกันนี้ถือเป็นหัวใจสำคัญของ apqp และ ppap , โดยต้องมั่นใจว่าการควบคุมความเสี่ยงได้รับการสะท้อนไม่เพียงแต่ในขั้นตอนการออกแบบ แต่ยังรวมถึงวิธีการผลิตและตรวจสอบชิ้นส่วนด้วย

ตัวอย่างโดยย่อ: หากแผนและรายงานการตรวจสอบการออกแบบ (DVP&R) ของคุณมีการเปลี่ยนแปลงเนื่องจากข้อกำหนดใหม่ของลูกค้า คุณจะต้องปรับปรุงแผนทดสอบที่เกี่ยวข้อง รายการ PFMEA และอาจรวมถึงแผนควบคุมด้วย สิ่งนี้ช่วยให้มั่นใจว่าเอกสารทั้งหมดสอดคล้องกัน และป้องกันช่องว่างที่อาจนำไปสู่ข้อผิดพลาดอันมีค่าใช้จ่ายสูง

บทบาทของผู้จัดจำหน่ายและผู้ซื้อใน APQP และ PPAP

ทั้งผู้จัดจำหน่ายและผู้ซื้อมีบทบาทสำคัญตลอดกระบวนการ apqp ppap ผู้จัดจำหน่ายมีหน้าที่ในการจัดทำ ดูแล และอัปเดตเอกสารที่จำเป็นทั้งหมด ในขณะที่ผู้ซื้อทำหน้าที่ตรวจสอบ อนุมัติ และบางครั้งอาจขอหลักฐานเพิ่มเติม ทีมงานข้ามสายงาน—ซึ่งมักประกอบด้วยเจ้าหน้าที่ด้านคุณภาพ วิศวกรรม การผลิต และการจัดซื้อ—ถือเป็นหัวใจสำคัญของความสำเร็จในกระบวนการ APQP

สรุปแล้ว กระบวนการ APQP และ PPAP ไม่ใช่เพียงแค่รายการตรวจสอบเท่านั้น แต่เป็นระบบเชื่อมโยงที่มีชีวิต เมื่อคุณเข้าใจว่าแต่ละขั้นตอนส่งผ่านไปยังขั้นตอนถัดไปอย่างไร คุณจะสามารถเตรียมความพร้อมในการจัดการการเปลี่ยนแปลง รักษารายละเอียดเอกสารให้สอดคล้องกัน และส่งมอบชิ้นส่วนที่มีคุณภาพได้อย่างมั่นใจ ต่อไปนี้ เราจะแยกย่อยระดับ PPAP ต่างๆ และวิธีการเลือกระดับที่เหมาะสมกับโครงการของคุณ

คำอธิบายระดับ PPAP พร้อมแนวทางการเลือก

สิ่งที่รวมอยู่ในแต่ละระดับ PPAP โดยทั่วไป

เคยเจอคำขอส่งเอกสาร PPAP แล้วสงสัยไหมว่า "ฉันต้องใช้ระดับไหน และมันหมายความว่าอะไรกันแน่" การตอบคำถามนี้อาจช่วยประหยัดเวลาจากการติดต่อสื่อสารซ้ำซ้อนหลายชั่วโมง—และป้องกันความล่าช้าที่อาจเกิดค่าใช้จ่ายสูง ระดับ PPAP กำหนดความลึกและความครอบคลุมของหลักฐานที่คุณจำเป็นต้องจัดทำเพื่อรับการอนุมัติจากลูกค้า มาดูกันทีละระดับ โดยใช้ตัวอย่างเชิงปฏิบัติและสถานการณ์จริงจาก Six Sigma Development Solutions และคู่มือ PPAP อย่างเป็นทางการของ AIAG

| ระดับ | เนื้อหาโดยทั่วไป | เมื่อใช้งาน | หมายเหตุสำหรับผู้ซื้อ |

|---|---|---|---|

| ระดับ 1 | แบบฟอร์มการส่งมอบชิ้นส่วน (PSW) เท่านั้น | ชิ้นส่วนที่มีความเสี่ยงต่ำและเรียบง่าย; มีประวัติผู้จัดจำหน่ายที่ได้รับการยืนยันแล้ว; เช่น ฝาพลาสติกสำหรับการใช้งานที่ไม่สำคัญ | เร็วที่สุด ใช้เอกสารขั้นต่ำ; อาจรวมถึงการอนุมัติด้านรูปลักษณ์หากมีการร้องขอ |

| ระดับ 2 | PSW + ตัวอย่างผลิตภัณฑ์ + ข้อมูลสนับสนุนที่จำกัด (เช่น ผลลัพธ์ด้านมิติหลัก, ใบรับรองวัสดุ) | มีความซับซ้อนหรือความเสี่ยงปานกลาง; ลูกค้าต้องการหลักฐานบางส่วน; เช่น โครงยึด ชิ้นส่วนกลไกพื้นฐาน | ต้องการข้อมูลสนับสนุนบางส่วน แต่ไม่จำเป็นต้องมีเอกสารครบถ้วน |

| ระดับ 3 | PSW + ตัวอย่างผลิตภัณฑ์ + ข้อมูลสนับสนุนที่สมบูรณ์ (องค์ประกอบ PPAP ทั้งหมดที่ต้องการ) | ค่าเริ่มต้นสำหรับชิ้นส่วนส่วนใหญ่; มีความซับซ้อนสูง ส่วนที่เกี่ยวข้องกับความปลอดภัย หรือตามที่ลูกค้ากำหนด; เช่น ชิ้นส่วนเครื่องยนต์ | โปร่งใสอย่างเต็มที่; สอดคล้องกับส่วนใหญ่ ข้อกำหนด PPAP ระดับ 3 |

| LEVEL 4 | PSW + ข้อกำหนดอื่น ๆ ตามที่ลูกค้ากำหนด (อาจรวมถึงรายงานการทดสอบหรือแบบฟอร์มพิเศษ) | ลูกค้ามีความต้องการพิเศษหรือข้อกำหนดด้านกฎระเบียบ; เช่น อุปกรณ์ทางการแพทย์ที่ต้องการหลักฐานเพิ่มเติมเกี่ยวกับความปลอดเชื้อ | ปรับแต่งสูง; ระดับ 4 PPAP เนื้อหาแตกต่างกันไปตามโครงการ |

| ระดับ 5 | มี PSW + ตัวอย่างผลิตภัณฑ์ + ข้อมูลสนับสนุนครบถ้วนสำหรับการตรวจสอบในสถานที่ | ความเสี่ยง/ความซับซ้อนสูงสุด; ชิ้นส่วนที่เกี่ยวข้องกับความปลอดภัยหรือกฎระเบียบขั้นวิกฤติ เช่น อากาศยาน หรือชิ้นส่วนที่มีความสำคัญต่อภารกิจ | รวมการตรวจสอบในสถานที่; ใช้เมื่อลูกค้าต้องการเห็นภาพรวมของกระบวนการทั้งหมด |

วิธีการเลือกระดับการส่งเอกสารที่เหมาะสม

ฟังดูซับซ้อนใช่ไหม? นี่คือข่าวดี: ลูกค้าส่วนใหญ่จะเริ่มต้นที่ Ppap level 3 เว้นแต่ว่าชิ้นส่วนของคุณจะมีความเสี่ยงต่ำมาก หรือมีข้อกำหนดพิเศษ การเลือกระดับที่เหมาะสมขึ้นอยู่กับ:

- ระดับความซับซ้อนและความเสี่ยงของชิ้นส่วน (ความเสี่ยงสูง = ระดับสูง)

- ประวัติการทำงานร่วมกับลูกค้า (ผลงานที่ผ่านมาอาจทำให้ใช้ระดับต่ำลงได้)

- ข้อกำหนดของอุตสาหกรรมหรือกฎระเบียบ (บางอุตสาหกรรมกำหนดให้ต้องมี PPAP ระดับ III หรือสูงกว่า)

- คำสั่งเฉพาะจากลูกค้า (ควรตรวจสอบใบสั่งซื้อหรือข้อตกลงด้านคุณภาพเสมอ)

ลองนึกภาพว่าคุณกำลังเปิดตัวชิ้นส่วนยึดใหม่สำหรับการประกอบรถยนต์ หากชิ้นส่วนนี้เป็นองค์ประกอบที่เกี่ยวข้องกับความปลอดภัย คาดว่าจะต้องจัดทำเอกสาร ข้อกำหนด PPAP ระดับ 3 แบบครบถ้วน: PSW, ตัวอย่าง และข้อมูลสนับสนุนทั้งหมด ระดับ 1 PPAP หรือระดับ 2 ก็อาจเพียงพอ โดยเฉพาะหากคุณเคยจัดส่งชิ้นส่วนที่คล้ายกันมาก่อนหน้านี้

เมื่อลูกค้าเพิ่มระดับจาก Level 3 เป็น Level 5

ลูกค้าอาจต้องการให้ยกระดับจาก PPAP ระดับ III เป็นระดับ 5 หาก:

- มีประวัติปัญหาด้านคุณภาพหรือกระบวนการไม่มั่นคง

- ชิ้นส่วนนี้ออกแบบใหม่และเกี่ยวข้องกับความปลอดภัย

- กฎระเบียบหรือการตรวจสอบภายในต้องการการตรวจสอบในสถานที่จริง

ในระดับที่ 5 คาดว่าจะมีการตรวจสอบสถานที่จริงอย่างละเอียด—ผู้ซื้อจะต้องการดูบันทึกของคุณ ตรวจสอบกระบวนการ และยืนยันว่าทุกอย่างสอดคล้องกับเอกสาร ตัวอย่างเช่น ผู้ซื้อจากอุตสาหกรรมการบินหรือการแพทย์มักต้องการขั้นตอนนี้สำหรับการผลิตที่เกี่ยวข้องโดยตรงกับภารกิจ

การตรวจสอบความสมบูรณ์ของหลักฐานก่อนส่ง

ก่อนที่คุณจะส่ง กรุณาใช้รายการตรวจสอบเบื้องต้นนี้เพื่อหลีกเลี่ยงงานแก้ไขซ้ำและการล่าช้า:

- ฉบับร่างแบบที่ระบุในเอกสารของคุณตรงกับฉบับล่าสุดที่ลูกค้าเผยแพร่หรือไม่?

- คุณได้เชื่อมโยงลักษณะที่ระบุหมายเลขไว้ทั้งหมดกับผลการวัดขนาดและแผนควบคุมแล้วหรือไม่?

- คุณได้แนบแบบฟอร์มเฉพาะของลูกค้าหรือรายงานเพิ่มเติมทั้งหมดที่ถูกร้องขอหรือไม่?

- PSW ของคุณมีลายเซ็นและเอกสารแนบทั้งหมดที่ต้องการครบถ้วนหรือไม่?

- สำหรับ ระดับ 4 PPAP และในระดับสูงกว่านั้น คุณได้ชี้แจงข้อกำหนดพิเศษใดๆ กับผู้ซื้อของคุณหรือไม่?

โปรดจำไว้เสมอ: ข้อกำหนดเฉพาะของลูกค้าจะมีผลเหนือกว่าคำแนะนำ PPAP ทั่วไป เมื่อไม่แน่ใจ ให้ยืนยันกับผู้ซื้อของคุณ

ความเข้าใจ ระดับ ppap และจับคู่หลักฐานของคุณให้ตรงกับ ระดับ ppap ลดการสื่อสารโต้ตอบไปมา และสร้างความไว้วางใจกับลูกค้าของคุณ ต่อไปเราจะเดินผ่านคู่มือการปฏิบัติงานสำหรับผู้จัดจำหน่ายเป็นขั้นตอนๆ เพื่อให้คุณสามารถดำเนินการจากเริ่มต้นจนถึงการอนุมัติ PPAP ได้อย่างมั่นใจ

คู่มือการปฏิบัติงานสำหรับผู้จัดจำหน่าย จากขั้นตอนเริ่มต้นจนถึงการอนุมัติ PPAP

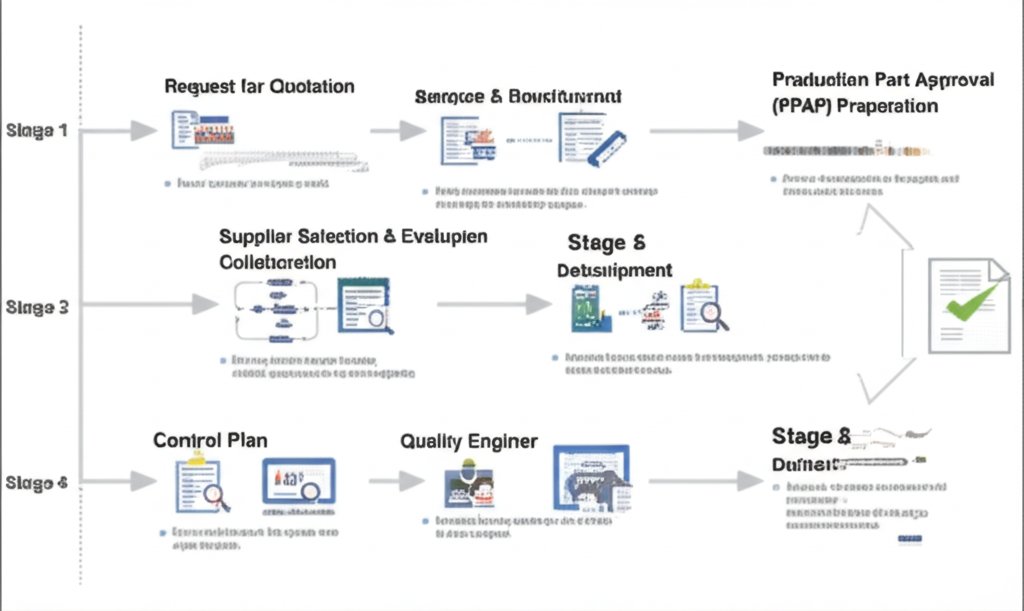

จาก RFQ ไปจนถึงการจัดทำเอกสารการออกแบบให้สอดคล้องกัน

เมื่อคุณได้รับคำขอใบเสนอราคา (RFQ) จากลูกค้า การเดินทางสู่ การอนุมัติชิ้นส่วนผลิต ก็เริ่มต้นอย่างแท้จริง เสียงดูซับซ้อนใช่ไหม มาแยกวิเคราะห์กัน ขั้นตอนแรกใน ขั้นตอน ppap คือการตรวจสอบให้มั่นใจว่าทีมของคุณเข้าใจเจตนารมณ์ในการออกแบบของลูกค้าอย่างถ่องแท้ ซึ่งหมายถึงการจัดทำให้เอกสารการออกแบบ แบบแปลน และข้อกำหนดล่าสุดสอดคล้องกัน โดยวิศวกรด้านคุณภาพและผู้เชี่ยวชาญด้านการพัฒนาผู้จัดจำหน่ายมักจะเป็นผู้นำในขั้นตอนนี้ เพื่อยืนยันว่าได้รวบรวมข้อกำหนดและฉบับปรับปรุงทั้งหมดแล้ว ก่อนจะดำเนินการต่อไป ลองนึกภาพดูว่าหากคุณพลาดการเปลี่ยนแปลน—สิ่งนี้อาจทำให้การส่งเอกสารทั้งหมดของคุณล้มเหลวได้

-

การทบทวน RFQ และการจัดทำเอกสารการออกแบบให้สอดคล้องกัน – ทบทวนข้อกำหนดของลูกค้า ยืนยันเอกสารการออกแบบ และบันทึกการแก้ไขทั้งหมด

เจ้าของ: วิศวกรด้านคุณภาพ, ผู้เชี่ยวชาญด้านการพัฒนาผู้จัดจำหน่าย -

แผนผังกระบวนการและการวิเคราะห์ความเสี่ยง – พัฒนาแผนผังกระบวนการ ดำเนินการวิเคราะห์ DFMEA และ PFMEA เพื่อระบุและลดความเสี่ยง

เจ้าของ: วิศวกรการผลิต, วิศวกรด้านคุณภาพ -

แผนควบคุมและการวิเคราะห์ระบบการวัด (MSA) – จัดทำร่างแผนควบคุม และวางแผนการศึกษา MSA เพื่อให้มั่นใจในความเชื่อถือได้ของการวัด

เจ้าของ: วิศวกรด้านคุณภาพ, การวัดขนาด -

ความสามารถของกระบวนการเบื้องต้นและการผลิตตามอัตราที่กำหนด – ดำเนินการศึกษาความสามารถของกระบวนการ และการทดสอบการผลิตตามอัตราที่กำหนด เพื่อยืนยันความมั่นคงและความสามารถในการผลิต

เจ้าของ: วิศวกรการผลิต, หัวหน้าแผนกการผลิต -

การรวบรวมเอกสาร PPAP – รวบรวมทั้งหมด เอกสาร ppap , กรอกใบแจ้งส่งมอบชิ้นส่วน (PSW) ให้สมบูรณ์ และจัดเตรียมชุดเอกสารการส่งมอบให้ครบถ้วน

เจ้าของ: วิศวกรด้านคุณภาพ, ผู้เชี่ยวชาญด้านการพัฒนาผู้จัดจำหน่าย -

ตรวจสอบภายในและการส่งต่อให้ผู้ซื้อ – ดำเนินการตรวจสอบภายใน เสร็จสิ้นการจัดทำเอกสารการส่งมอบ และส่งต่อให้ลูกค้าเพื่อทบทวน

เจ้าของ: วิศวกรคุณภาพ

| ขั้นบันได | บทบาท | ผลงานที่ได้รับ | ระยะเวลาโดยเฉลี่ย |

|---|---|---|---|

| การทบทวน RFQ และการจัดทำเอกสารการออกแบบให้สอดคล้องกัน | วิศวกรด้านคุณภาพ, ผู้เชี่ยวชาญด้านการพัฒนาผู้จัดจำหน่าย | เอกสารการออกแบบที่ยืนยันแล้ว, ประวัติการแก้ไข | หลายวัน |

| แผนผังกระบวนการและการวิเคราะห์ความเสี่ยง | วิศวกรการผลิต, วิศวกรด้านคุณภาพ | แผนผังลำดับกระบวนการผลิต, การวิเคราะห์ความเสี่ยงของการออกแบบ (DFMEA), การวิเคราะห์ความเสี่ยงของกระบวนการผลิต (PFMEA) | หนึ่งสัปดาห์หรือมากกว่า |

| แผนควบคุมและการวางแผน MSA | วิศวกรด้านคุณภาพ, การวัดขนาด | แผนควบคุม, แผน MSA | หลายวัน |

| ความสามารถของกระบวนการ และการผลิตตามอัตราที่กำหนด | วิศวกรการผลิต, หัวหน้าแผนกการผลิต | ผลการศึกษาความสามารถ, รายงานการเดินเครื่องตามอัตราการผลิต | หนึ่งสัปดาห์หรือมากกว่า |

| การรวบรวมเอกสาร PPAP | วิศวกรด้านคุณภาพ, ผู้เชี่ยวชาญด้านการพัฒนาผู้จัดจำหน่าย | ชุดเอกสาร PPAP สมบูรณ์, PSW | หลายวัน |

| ตรวจสอบภายในและการส่งต่อให้ผู้ซื้อ | วิศวกรคุณภาพ | เอกสารพร้อมส่งพิจารณา | แตกต่างกันไปตามความซับซ้อน |

การวิเคราะห์ลักษณะกระบวนการผลิตและการวิเคราะห์ความเสี่ยง

หลังจากที่มีการกำหนดแนวทางด้านการออกแบบแล้ว ขั้นตอนถัดไปคือการวางแผนกระบวนการทำงานในการผลิตและระบุความเสี่ยงต่างๆ วิศวกรฝ่ายการผลิตจะเป็นผู้นำในการจัดทำแผนผังกระบวนการผลิต (Process Flow Diagram) ในขณะที่วิศวกรฝ่ายคุณภาพจะเป็นผู้นำในการจัดทำ DFMEA และ PFMEA เอกสารเหล่านี้ไม่ใช่เพียงแค่เอกสารทางกระดาษเท่านั้น แต่เป็นเครื่องมือที่มีชีวิตจริง ซึ่งช่วยขับเคลื่อนการปรับปรุงและป้องกันข้อผิดพลาดที่อาจเกิดค่าใช้จ่ายสูงในอนาคต ตัวอย่างเช่น การดำเนินการ PFMEA ที่ได้มาตรฐานสามารถช่วยเปิดเผยจุดคอขวดที่อาจเกิดขึ้นในขั้นตอนการประกอบ ทำให้สามารถดำเนินการแก้ไขได้ตั้งแต่ระยะเริ่มต้น

หลักฐานการเดินเครื่องตามอัตราการผลิตและการศึกษาความสามารถ

เพื่อให้เป็นไปตามข้อกำหนด กระบวนการอนุมัติการผลิตชิ้นส่วน , คุณจะต้องแสดงให้เห็นว่ากระบวนการของคุณสามารถผลิตชิ้นส่วนได้อย่างต่อเนื่องตามอัตราที่กำหนดและมีคุณภาพตรงตามข้อกำหนด ซึ่งหมายความว่าต้องดำเนินการกระบวนการที่ความเร็วในการผลิตจริง และรวบรวมหลักฐาน—เช่น การศึกษาความสามารถของกระบวนการ และรายงานการเดินเครื่องที่อัตราการผลิตเต็ม—เพื่อพิสูจน์ความเสถียรและความสามารถ วิศวกรการผลิตและหัวหน้าผู้ควบคุมการผลิตมักเป็นผู้รับผิดชอบการศึกษานี้ ในขณะที่ทีมด้านคุณภาพจะตรวจสอบความถูกต้องของข้อมูลก่อนส่ง

การสร้างเอกสาร PPAP ฉบับสมบูรณ์และการส่งมอบอย่างเป็นทางการ

เมื่อมีหลักฐานครบถ้วนแล้ว ก็ถึงเวลาจัดทำเอกสาร เอกสาร ppap ให้ครบชุด วิศวกรด้านคุณภาพจะเป็นผู้ประสานงานการตรวจสอบขั้นสุดท้าย เพื่อให้มั่นใจว่าเอกสารทุกชิ้นเป็นปัจจุบันและสอดคล้องกับฉบับแก้ไขล่าสุด ขั้นตอนสุดท้ายคือการส่งมอบอย่างเป็นทางการให้กับผู้ซื้อ พร้อมด้วยชุดเอกสารที่ชัดเจนและสามารถติดตามย้อนกลับได้

- การสั่งส่งส่วน (PSW)

- ผลจากมิติ

- สรุปรายงาน MSA

- สรุปรายงานการศึกษาความสามารถของกระบวนการ

- แผนควบคุม

- PFMEA

แนวทางปฏิบัติที่ดีที่สุด: รักษาระบบแหล่งข้อมูลเดียวที่เชื่อถือได้สำหรับเอกสารการออกแบบทั้งหมดและเอกสารประกอบ PPAP วิธีนี้จะช่วยลดความเสี่ยงจากการใช้เอกสารเวอร์ชันที่ไม่สอดคล้องกัน และช่วยหลีกเลี่ยงความล่าช้าที่อาจเกิดขึ้นจากการส่งเอกสารใหม่

ด้วยการปฏิบัติตามคู่มือนี้อย่างเป็นระบบ ทีมของคุณสามารถทำให้กระบวนการดำเนินไปอย่างราบรื่น ขั้นตอน ppap และก้าวหน้าอย่างมั่นใจตั้งแต่เริ่มต้นจนถึงขั้นตอนการอนุมัติ ต่อไปเราจะจัดเตรียมเทมเพลตและตัวอย่างที่มีคำอธิบายกำกับ เพื่อช่วยให้คุณจัดทำเอกสารที่พร้อมส่งได้อย่างมีประสิทธิภาพ และผ่านการตรวจสอบจากผู้ซื้อในครั้งแรก

เทมเพลตเอกสาร PPAP และตัวอย่างที่มีคำอธิบายประกอบ

สาระสำคัญของแบบฟอร์มการส่งมอบชิ้นส่วนที่มีคำอธิบายประกอบ

คุณเคยสงสัยหรือไม่ว่าอะไรคือสิ่งที่ทำให้ ppap part submission warrant ผ่านการตรวจสอบจากผู้ซื้อในครั้งแรก? ลองนึกภาพว่าคุณเป็นวิศวกรด้านคุณภาพผู้ผลิต และคุณจำเป็นต้องสรุปงานหลายเดือนลงในเอกสารฉบับเดียว PSW คือกุญแจสำคัญของคุณ — มันคือสรุปทางการของชุดเอกสาร PPAP ทั้งหมดของคุณ ซึ่งจำเป็นต้องใช้สำหรับแต่ละหมายเลขชิ้นส่วน เว้นแต่ลูกค้าจะระบุเป็นอย่างอื่น การสั่งส่งส่วน (PSW) pSW รวบรวมรายละเอียดของชิ้นส่วน ข้อมูลกระบวนการผลิต และคำแถลงการยืนยันความสอดคล้องอย่างเป็นทางการเข้าไว้ด้วยกัน [InspectionXpert] . PSW รวบรวมรายละเอียดของชิ้นส่วน ข้อมูลกระบวนการผลิต และคำแถลงการยืนยันความสอดคล้องอย่างเป็นทางการเข้าไว้ด้วยกัน

| ทุ่ง | ตัวอย่างรายการ | สิ่งที่ควรแนบหรืออ้างอิง |

|---|---|---|

| หมายเลขชิ้นส่วน | N8080530 | ตรงกับแบบภาพวาด การแก้ไข และเอกสารสนับสนุนทั้งหมด |

| ระดับการแก้ไข | L4/d | ต้องสอดคล้องกับแบบภาพวาดล่าสุดและแผนควบคุม |

| เหตุผลในการส่งเอกสาร | การส่งมอบครั้งแรก | ตัวกระตุ้น: ชิ้นส่วนใหม่ การเปลี่ยนแปลงกระบวนการ เป็นต้น |

| ระดับการส่งเอกสาร | ระดับ 3 | ดูคำขอของลูกค้าหรือข้อตกลงด้านคุณภาพ |

| ข้อมูลองค์กร/การผลิต | ชื่อผู้จัดจำหน่าย สถานที่ตั้งโรงงาน | ข้อมูลติดต่อต้องตรงกับบันทึกของผู้จัดจำหน่าย |

| ประกาศ | ลงนามโดยตัวแทนที่ได้รับอนุญาต | ยืนยันว่าข้อมูลทั้งหมดถูกต้องและสมบูรณ์ |

| วันที่ส่ง | 2025-10-16 | ควรตรงกับวันที่ในเอกสารแนบท้าย |

สำหรับการศึกษารายละเอียดเพิ่มเติมเกี่ยวกับความหมายและโครงสร้างของ PSW โปรดดูที่ หน้าวิกิพีเดียเรื่องหนังสือรับรองการส่งชิ้นส่วน หรือดาวน์โหลดเทมเพลต PPAP ที่สามารถใช้งานได้ทันที

วิธีการใส่บอลลูนในแบบแปลนและการเชื่อมโยงกับผลลัพธ์

เมื่อคุณจัดทำ ppap psw คุณจะสังเกตเห็นว่าผู้ซื้อคาดหวังให้มีการตรวจสอบย้อนกลับได้จากทุกคุณลักษณะในแบบแปลนไปยังผลการตรวจสอบ นี่คือวิธีการทำให้การส่งเอกสารของคุณมีความสมบูรณ์แข็งแกร่ง:

- ใส่หมายเลขบอลลูนในทุกคุณลักษณะบนแบบแปลน—ระบุหมายเลขแต่ละลักษณะ (เช่น รู รัศมี พื้นผิว)

- สร้างตารางผลงานที่แต่ละแถวตรงกับเลขลูกบอลลูน

- ส่งความหมายข้ามแต่ละรายการที่กระสุนกระสุนไปยังผลผลการวัดและรายการแผนควบคุมที่ตรงกัน

- หมายเหตุลักษณะพิเศษใด ๆ (เช่น ความปลอดภัย, กฎหมาย) และให้แน่ใจว่าพวกมันถูกระบุใน PFMEA และแผนควบคุม

| ลักษณะที่ไม่ | ข้อกำหนด | วิธีการวัด | ผลลัพธ์ | ผ่าน/ไม่ผ่าน |

|---|---|---|---|---|

| 1 | ø10.1 -0.02 | ไมโครมิเตอร์ | 10.09 | ผ่าน |

| 2 | ความหยาบผิว 6.3 Ra | เครื่องทดสอบความหยาบ | 6.1 | ผ่าน |

| 3 | มุมเอียง 1x30° | การมองเห็น | โอเค | ผ่าน |

ตรวจสอบให้แน่ใจว่าผลลัพธ์แต่ละรายการสามารถสืบค้นย้อนกลับไปยังองค์ประกอบที่ระบุไว้ในบัลลูนได้โดยตรง ความชัดเจนนี้จะช่วยป้องกันความสับสน และลดความเสี่ยงที่จะถูกปฏิเสธ

การเขียนรายการแผนควบคุมที่สอดคล้องกับ PFMEA

จินตนาการว่าคุณกำลังทบทวนแผนควบคุม และต้องการให้มั่นใจว่าแผนดังกล่าวครอบคลุมความเสี่ยงทุกประการที่ระบุไว้ใน PFMEA ของคุณ รายการแผนควบคุมที่ดีควรอธิบายขั้นตอนกระบวนการ ลักษณะเฉพาะ วิธีการ ขนาดตัวอย่าง ความถี่ และแผนตอบสนองอย่างชัดเจน ต่อไปนี้เป็นตัวอย่างที่ใช้ได้จริง:

| ขั้นตอนกระบวนการ | ลักษณะเฉพาะ | วิธี | ขนาดตัวอย่าง | ความถี่ | แผนการตอบสนอง |

|---|---|---|---|---|---|

| การกลึงเส้นผ่านศูนย์กลางภายนอก | ø10.1 -0.02 | ไมโครมิเตอร์ | 1 | ทุก 2 ชั่วโมง | หยุดการผลิต แจ้งหัวหน้า และแยกล็อตออก |

ควรตรวจสอบทุกครั้งว่ารายการในแผนควบคุมแต่ละข้อมีการเชื่อมโยงกับความเสี่ยงจาก PFMEA ที่เกี่ยวข้อง และต้องมีการระบุลักษณะพิเศษอย่างสอดคล้องกันในเอกสารทั้งสองฉบับ

ผลการตรวจสอบด้านมิติและวัสดุที่ผ่านการทบทวน

ผลการตรวจสอบด้านมิติและวัสดุเป็นหัวใจสำคัญของข้อมูลที่ส่ง ขณะกรอกตารางเหล่านี้ ให้ใช้รูปแบบที่ชัดเจนและสม่ำเสมอ และตรวจสอบให้มั่นใจว่าข้อมูลทั้งหมดเป็นข้อมูลปัจจุบัน ตัวอย่างโดยสรุปมีดังนี้:

| ลักษณะที่ไม่ | ข้อมูลจำเพาะ | วิธีการวัด | ค่าที่วัดได้ | ผ่าน/ไม่ผ่าน |

|---|---|---|---|---|

| 5 | ความแข็ง 24±4 HRC | เครื่องทดสอบความแข็ง | 25 | ผ่าน |

| 6 | การบำบัดผิว ZnFe Alloy | รายงานจากผู้จัดจำหน่าย | สอดคล้องกับข้อกำหนด | ผ่าน |

สำหรับใบรับรองวัสดุและสรุปผล MSA ให้อ้างอิงจากรูปแบบทางการของลูกค้าหรืออุตสาหกรรม และตรวจสอบซ้ำเสมอว่าไฟล์แนบทุกไฟล์ตรงกับหมายเลขชิ้นส่วนและรุ่นที่กำหนด

- ใบรับรองวัสดุ

- สรุปผลการวิเคราะห์ระบบวัด (MSA: Measurement System Analysis)

- การศึกษาความสามารถของกระบวนการ

- แผนควบคุม

- PFMEA

การจัดทำให้สอดคล้องกันเป็นสิ่งสำคัญ: การแนบเอกสารทุกฉบับต้องตรงกับเลขที่ชิ้นส่วนและรุ่นแบบแปลนปัจจุบัน เพื่อหลีกเลี่ยงความสับสนและการส่งเอกสารใหม่

โดยการปรับใช้สิ่งเหล่านี้ ppap ตัวอย่าง คุณจะลดความเสี่ยงที่ผู้ซื้อจะปฏิเสธ และทำให้กระบวนการอนุมัติของคุณราบรื่นขึ้น ต่อไปเราจะแสดงวิธีวางแผนและนำเสนอหลักฐานด้านคุณภาพสำหรับการส่งเอกสาร PPAP ของคุณ เพื่อให้มั่นใจว่าเอกสารของคุณสามารถผ่านการตรวจสอบที่เข้มงวดได้

การวางแผนหลักฐานด้านคุณภาพสำหรับการส่งเอกสาร PPAP

การวางแผนขนาดตัวอย่างและการศึกษาเบื้องต้น

เมื่อคุณกำลังเตรียมการส่งเอกสาร PPAP คุณอาจสงสัยว่า: จะพิสูจน์ได้อย่างไรว่ากระบวนการของคุณพร้อมสำหรับการผลิตจริงแล้ว? คำตอบอยู่ที่การวางแผนหลักฐานอย่างรอบคอบ—การเก็บรวบรวมข้อมูลที่ถูกต้อง จากตัวอย่างที่ถูกต้อง โดยใช้วิธีการที่เหมาะสม เสียงดูน่ากลัวใช่ไหม? มาแบ่งมันออกเป็นส่วนย่อยกัน

The Production Part Approval Process หรือ Ppap process —ต้องการมากกว่าเพียงแค่ชิ้นส่วนที่ดีชิ้นเดียว; จำเป็นต้องมีหลักฐานว่ากระบวนการของคุณสามารถผลิตงานได้อย่างมีคุณภาพอย่างสม่ำเสมอ สิ่งนี้หมายถึงการเลือกชิ้นส่วนตัวอย่างที่สะท้อนการผลิตในระดับจริงทั้งหมด ไม่ใช่เพียงต้นแบบหรือชิ้นงานที่สร้างในห้องปฏิบัติการ หากคุณไม่แน่ใจเกี่ยวกับขนาดตัวอย่าง ควรตรวจสอบข้อกำหนดของลูกค้าหรือข้อกำหนดทางการ คู่มือ AIAG PPAP หากไม่มีคำแนะนำเฉพาะเจาะจง ให้มุ่งเน้นการรวบรวมข้อมูลให้เพียงพอเพื่อแสดงความมั่นคงและความสามารถของกระบวนการ

| ขอบเขตการศึกษา | คำอธิบายตัวอย่าง | วิธีการวัด | สถิติสรุป | การแปลผล |

|---|---|---|---|---|

| เส้นผ่านศูนย์กลางสำคัญ | ชิ้นส่วนจากกระบวนการผลิตที่ทำงานเต็มกำลัง | CMM, ไมโครมิเตอร์ | ค่าเฉลี่ย พิสัย ฮิสโตแกรม | มั่นคง อยู่ภายในข้อกำหนด ไม่มีค่าผิดปกติ |

| ผิวสัมผัส | ตัวอย่างสุ่ม จากผู้ปฏิบัติงานต่างกัน | เครื่องทดสอบความหยาบ | ค่า Ra เฉลี่ย ค่าต่ำสุด/สูงสุด | สม่ำเสมอ ตรงตามข้อกำหนดการพิมพ์ |

ด้วยการจัดโครงสร้างงานศึกษาเบื้องต้นของคุณในลักษณะนี้ คุณจะให้หลักฐานที่ชัดเจนและดำเนินการได้จริงแก่ผู้ซื้อว่ากระบวนการของคุณมีความแข็งแกร่ง ซึ่งเป็นหนึ่งในปัจจัยที่สำคัญที่สุดของ คุณภาพ PPAP .

การตีความหมายของตัวชี้วัดความสามารถสำหรับผู้ตรวจสอบ

คุณเคยมองดูแผนภูมิความสามารถของกระบวนการแล้วสงสัยหรือไม่ว่ามันหมายความว่าอย่างไรต่อการส่งเอกสารของคุณ? ผู้ตรวจสอบต้องการเห็นว่ากระบวนการของคุณไม่เพียงแค่อยู่ในการควบคุม แต่ยังสามารถผลิตงานตามข้อกำหนดได้อย่างต่อเนื่อง หาก AIAG หรือลูกค้าของคุณระบุตัวชี้วัด เช่น Cp หรือ Cpk ให้ใช้ตัวชี้วัดเหล่านั้นอย่างถูกต้อง และอ้างอิงเกณฑ์การยอมรับอย่างเป็นทางการ มิฉะนั้น ให้มุ่งเน้นไปที่การแสดงให้เห็นว่ากระบวนการของคุณผลิตชิ้นส่วนภายในช่วงความคลาดเคลื่อน โดยมีความแปรปรวนน้อยที่สุด และไม่มีสาเหตุพิเศษที่ทำให้เกิดความไม่เสถียร

ลองนึกภาพว่าคุณกำลังนำเสนอรายงานการศึกษาความสามารถ: เน้นย้ำช่วงการกระจายของข้อมูล แนวโน้มใดๆ และวิธีที่คุณติดตามการเปลี่ยนแปลง ความโปร่งใสนี้สร้างความไว้วางใจ และช่วยให้ผู้ตรวจสอบประเมินได้อย่างรวดเร็ว what is ppap in quality กล่าวคือ ความสามารถในการส่งมอบผลลัพธ์ที่สม่ำเสมอ ไม่ใช่เพียงความสำเร็จครั้งเดียว

เอกสาร MSA ที่สามารถผ่านการตรวจสอบได้

การวิเคราะห์ระบบการวัด (MSA) มักเป็นจุดที่ทำให้การส่งเอกสารล้มเหลว ทำไม? เพราะผู้ตรวจสอบต้องมั่นใจว่ากระบวนการวัดของคุณมีความน่าเชื่อถือ หากคุณเพิ่งเริ่มต้นกับ MSA ให้คิดว่ามันเหมือนการทดสอบเครื่องมือและวิธีการวัดของคุณ ไม่ใช่แค่ชิ้นส่วนเองเท่านั้น นี่คือสิ่งที่ผู้ซื้อมักมองหาในชุดเอกสาร MSA ของคุณ:

- สรุปผล Gage R&R (ความซ้ำซ้อนและความสามารถในการทำซ้ำ)

- การศึกษาค่าเบี่ยงเบน (Bias) และความเป็นเส้นตรง (Linearity) (ถ้าจำเป็น)

- สถานะการสอบเทียบและใบรับรอง

- บันทึกการฝึกอบรมผู้ปฏิบัติงานสำหรับงานการวัด

- การสืบค้นย้อนกลับไปยังมาตรฐานหรือชิ้นส่วนอ้างอิง

- หลักฐานจาก การจัดทำเอกสารห้องปฏิบัติการ (หากใช้ห้องปฏิบัติการภายนอกหรือภายใน)

ควรบันทึกไม่เพียงแต่ผลการวัดเท่านั้น แต่รวมถึงวิธีการ ชนิดของเกจที่ใช้ ผู้ปฏิบัติงาน และสภาพแวดล้อมด้วย การสืบค้นย้อนกลับนี้มีความสำคัญอย่างยิ่งต่อการส่งเอกสาร PPAP ที่น่าเชื่อถือ

เมื่อคุณส่ง MSA ของคุณ โปรดตรวจสอบให้แน่ใจว่าผลลัพธ์ทั้งหมดเชื่อมโยงกลับไปยังอุปกรณ์และบุคลากรที่ใช้ในการผลิตจริง หากคุณใช้ห้องปฏิบัติการภายนอกหรือภายใน ให้รวมใบรับรองของห้องปฏิบัติการเหล่านั้นเพื่อแสดงว่าเป็นไปตามมาตรฐานอุตสาหกรรม ซึ่งเป็นข้อกำหนดสำคัญสำหรับ การจัดทำเอกสารห้องปฏิบัติการ ในกระบวนการ PPAP

PPAP เทียบกับ FAI: สิ่งใดควรอยู่ในแต่ละขั้นตอน

ยังคงสับสนเกี่ยวกับ ppap กับ fai ? คุณไม่ได้อยู่คนเดียว! นี่คือความแตกต่างที่เข้าใจง่าย: การตรวจสอบตัวอย่างแรก (FAI) เป็นการตรวจสอบอย่างละเอียดชิ้นส่วนแรก (หรือชุดเล็กๆ) จากกระบวนการใหม่หรือที่มีการเปลี่ยนแปลง มันตอบคำถามว่า "ชิ้นส่วนนี้ตรงตามแบบออกแบบหรือไม่" FAI มักถูกกำหนดให้ทำก่อนการผลิตจำนวนมาก และโดยทั่วไปจะจัดทำเอกสารในรายงานการตรวจสอบชิ้นแรก (FAIR)

ในทางตรงกันข้าม PPAP มีขอบเขตกว้างกว่า มันยืนยันว่ากระบวนการผลิตทั้งหมดของคุณสามารถผลิตชิ้นส่วนที่เป็นไปตามข้อกำหนดทั้งหมดได้อย่างน่าเชื่อถือ ไม่ใช่แค่ครั้งเดียว แต่ทุกครั้ง ผู้ซื้อบางรายอาจต้องการทั้งสองอย่าง คือ FAI เพื่อยืนยันชิ้นส่วนแรก และ PPAP เต็มรูปแบบเพื่อยืนยันความสามารถในการผลิตอย่างต่อเนื่อง นี่คือวิธีเปรียบเทียบกัน:

| ด้าน | การตรวจสอบชิ้นงานตัวอย่างแรก (FAI) | PPAP |

|---|---|---|

| วัตถุประสงค์ | ตรวจสอบว่าชิ้นส่วนแรกตรงกับการออกแบบ | แสดงให้เห็นว่ากระบวนการสามารถผลิตชิ้นส่วนที่เป็นไปตามข้อกำหนดได้อย่างต่อเนื่อง |

| เวลา | รันครั้งแรก หลังจากการเปลี่ยนแปลง | ชิ้นส่วนใหม่ การเปลี่ยนแปลงกระบวนการ หรือตามที่ผู้ซื้อต้องการ |

| สาขาปฏิบัติ | อิงจากตัวอย่าง เป็นการดำเนินการครั้งเดียว | ครอบคลุมกระบวนการทั้งหมด มีหลักฐานตลอดระยะเวลา |

| เอกสาร | รายงาน FAI การวัดตัวอย่าง | เอกสารชุด PPAP (อาจมีได้ถึง 18 องค์ประกอบ) |

การเข้าใจ นิยามการตรวจสอบชิ้นงานแรก และบทบาทของมันร่วมกับ PPAP ช่วยให้คุณตอบสนองความคาดหวังของผู้ซื้อได้ทุกประการ และหลีกเลี่ยงปัญหาที่เกิดขึ้นในนาทีสุดท้าย หากคุณไม่แน่ใจว่ากระบวนการ PPAP คืออะไร หรือแตกต่างจาก FAI อย่างไร ควรสอบถามลูกค้าของคุณเพื่อขอคำชี้แจงเสมอ

ด้วยการปฏิบัติตามขั้นตอนเหล่านี้ในการวางแผนหลักฐานด้านคุณภาพ คุณจะพร้อมอย่างเต็มที่ในการจัดทำเอกสารส่ง PPAP ที่สามารถผ่านการตรวจสอบได้ และสร้างความมั่นใจในกระบวนการผลิตของคุณ หัวข้อต่อไป เราจะมาดูกันว่าจะรับมือกับเหตุผลการปฏิเสธ PPAP และปรับปรุงกระบวนการส่งใหม่อย่างไรให้มีประสิทธิภาพ

คู่มือการแก้ไขการปฏิเสธ PPAP

เหตุผลหลักของการปฏิเสธ PPAP และวิธีแก้ไข

เคยถูกปฏิเสธจาก PPAP แล้วสงสัยว่า เราผิดพลาดไปไหน คุณไม่ได้อยู่คนเดียว แม้แต่ทีมที่มีประสบการณ์ ก็พบกับปัญหาในช่วง production Part Approval Process - ไม่ ความ ผิด พลาด นี่คือเหตุผลหลักที่ทําให้ PPAP ไม่ถูกใช้ ซึ่งแต่ละอย่างถูกแยกแยกให้เป็นตัวอย่าง เพื่อให้คุณสามารถพบและแก้ไขได้อย่างรวดเร็ว

-

การแก้ไขที่ผิดการจัดท่าในเอกสาร

- อาการ: รีเวอร์การวาดไม่ตรงกับผลผล PSW หรือผลมิติ; วันที่ขัดแย้งกัน

- สาเหตุหลัก: ใช้ไฟล์เก่าแก่ การเปลี่ยนแปลงด้านวิศวกรรมในนาทีสุดท้าย ไม่ถูกนํามาใช้

- ขั้นตอนแก้ไข: ตรวจสอบองค์ประกอบของ PPAP ทั้งหมดเพื่อให้มีความสอดคล้องกับการแก้ไข; ออกเอกสารที่อัพเดทใหม่

- ข้อมูลหลักฐานที่ต้องแนบแนบ: สินค้า PSW ใหม่, การดึงดูดที่แก้ไข, ลงบันทึกการทํางานที่อัพเดท

-

สรุป MSA ที่ไม่ครบถ้วนหรือเก่า

- อาการ: ขาด R&R ของเครื่องวัด, การศึกษาความคัดค้าน/เส้นตรงที่ขาด, ใบรับรองการปรับระดับที่หมดอายุ

- สาเหตุหลัก: การอัพเดท MSA ที่ถูกมองข้าม โดยใช้ข้อมูลการวัดเก่า

- กิจกรรมแก้ไข: ทําการศึกษา MSA ใหม่โดยใช้อุปกรณ์และผู้ใช้งานปัจจุบัน; อัพเดทบันทึกการปรับขนาด

- ข้อมูลหลักฐานที่ต้องแนบแนบ: สรุป MSA ใหม่ ใบรับรองการปรับระดับ บันทึกการฝึกอบรมผู้ปฏิบัติการ

-

สรุปความสามารถที่ขาดการตีความ

- อาการ: ค่า Cp/Cpk รายงานโดยไม่อธิบาย ไม่ชัดเจนว่าผลตอบสนองความต้องการ ppap ไหม

- สาเหตุหลัก: ข้อมูลที่นําเสนอโดยไม่ใช้ข้อเทียบหรือเกณฑ์การยอมรับ

- การแก้ไข: เพิ่มการตีความสรุป (เช่น กระบวนการตอบสนอง Cpk ขั้นต่ําของลูกค้า 1.33); มาตรฐานการยอมรับอ้างอิง

- หลักฐานที่ต้องแนบแนบ: การศึกษาความสามารถที่อัพเดทพร้อมกับข้อความที่ชัดเจน

-

แผนควบคุมที่ไม่เกี่ยวข้องกับ PFMEA

- อาการ: แผนควบคุมระบุการตรวจสอบที่ไม่ได้แสดงอยู่ใน PFMEA; ลักษณะพิเศษที่หายไป

- สาเหตุหลัก: เอกสารที่พัฒนาในซิลโด้; ไม่มีการตรวจสอบข้ามหน้าที่

- ขั้นตอนแก้ไข: ตรวจสอบแบบแค่งกัน PFMEA และแผนควบคุมเพื่อให้ตรงกัน; อัพเดททั้งสองเพื่อสะท้อนความเสี่ยงและการควบคุมทั้งหมด

- หลักฐานที่ต้องแนบแนบ: แผนควบคุมที่แก้ไข, PFMEA ที่อัพเดท, แมตริกซ์การติดตาม

-

เอกสารการรับรองส่วนที่ขาดหายหรือไม่สมบูรณ์

- อาการ: ไม่มีสตั๊กตาข่ายสินค้า, แบบฟอร์มที่ไม่ได้ลงนาม หรือขาดเอกสารแนบที่ต้องการจากผู้ซื้อ

- สาเหตุหลัก: อยุติข้อเสนอ ไม่ชัดเจนความต้องการเฉพาะลูกค้า

- การแก้ไข: ตรวจสอบรายการตรวจสอบลูกค้า เอกสารการอนุมัติชิ้นส่วนสำหรับการผลิต (PPAP Documentation) มีตัวตนและลงนาม

- ข้อมูลหลักฐานที่ต้องแนบแนบ: ส่งเอกสารพัดลอกและลงนาม

ภาษาแบบตอบสนองข้อความของผู้ซื้อ

ไม่แน่ใจว่าจะตอบสนองอย่างไรอย่างมืออาชีพต่อการปฏิเสธของผู้ซื้อ ใช้แบบจํากัดนี้เพื่อรักษาความน่าเชื่อถือ และให้กระบวนการอนุมัติเคลื่อนไหว

- เราได้ปรับปรุงแผนควบคุมเพื่อสะท้อนผลการปฏิบัติงาน PFMEA 4 ดู rev 3.

- สรุป MSA ได้ถูกแก้ไขขึ้นด้วยข้อมูลการปรับระดับและบันทึกผู้ประกอบการที่ปัจจุบัน

- การศึกษาความสามารถในขณะนี้รวมถึงการตีความตามเกณฑ์การยอมรับของลูกค้า; กรุณาดูรายงานที่แนบแนบ

- เอกสารทั้งหมดได้ปรับให้สอดคล้องกับร่างภาพประกอบเวอร์ชัน L4/d เอกสาร PSW และผลการวัดขนาดที่อัปเดตแล้วแนบมาพร้อมนี้

- เอกสารการอนุมัติชิ้นส่วน (PSW) เสร็จสมบูรณ์และลงนามตามที่กำหนดแล้ว

แนวทางปฏิบัติที่ดีที่สุด: อ้างอิงชื่อเอกสารเฉพาะเจาะจง ระดับรีวิชัน และแนบหลักฐานที่ชัดเจนสำหรับการดำเนินการแก้ไขแต่ละครั้งเสมอ สิ่งนี้จะช่วยสร้างความน่าเชื่อถือและความสามารถในการตรวจสอบในกระบวนการอนุมัติ PPAP ของคุณ

รายการตรวจสอบเอกสารการส่งใหม่และการสืบค้นย้อนกลับ

ก่อนส่งใหม่ ใช้รายการตรวจสอบด่วนนี้เพื่อให้มั่นใจว่าคุณได้ องค์ประกอบ ppap มีความสมบูรณ์แบบและสามารถติดตามได้ ลองจินตนาการว่าคุณเป็นผู้ซื้อ คุณสามารถนําความต้องการทุกๆอย่างไปเปรียบเทียบกันได้หรือไม่

| เอกสาร | ID การแก้ไข | สถานที่อ้างอิง | การลงนามของเจ้าของ |

|---|---|---|---|

| PSW (ใบรับรองการส่งมอบชิ้นส่วน) | L4/d | การวาดและแผนการควบคุมไฟ | วิศวกรคุณภาพ |

| ผลจากมิติ | L4/d | การวาดกลอง ผลการตรวจ | ผิวหนัง |

| สรุป MSA | รีวิว 2 | ลงบันทึกการปรับระดับ รายการผู้ประกอบการ | วิศวกรคุณภาพ |

| การศึกษาความสามารถ | รีวิชัน 1 | แผนควบคุม เกณฑ์การรับรอง | วิศวกรกระบวนการ |

| PFMEA และแผนควบคุม | รีวิชัน 3 | เชื่อมโยงผ่านเมทริกซ์ความเสี่ยง | วิศวกรการผลิต |

ตรวจสอบรีวิชันของแต่ละเอกสาร อ้างอิงข้ามตำแหน่ง และการอนุมัติให้ครบถ้วนก่อนส่งใหม่ การสามารถติดตามได้นี้มีความสำคัญต่อกระบวนการที่ราบรื่น อนุมัติ PPAP กระบวนการ

มาตรการป้องกันเพื่อหลีกเลี่ยงปัญหาที่เกิดซ้ำ

ต้องการหยุดวงจรการส่ง PPAP ใหม่ใช่ไหม นี่คือวิธี:

- นำระบบจัดการเอกสารแบบควบคุมรุ่นมาใช้ เพื่อให้มั่นใจว่าเอกสาร PPAP ทั้งหมดเป็นเวอร์ชันล่าสุด

- จัดกำหนดการทบทวนโดยทีมงานข้ามหน่วยงานก่อนการส่ง—ให้ทีมด้านคุณภาพ วิศวกรรม และการผลิตสอดคล้องกัน

- ใช้รายการตรวจสอบมาตรฐานที่อ้างอิงตาม องค์ประกอบ PPAP 18 ข้อ และข้อกำหนดเฉพาะของลูกค้า

- ฝึกอบรมสมาชิกในทีมเกี่ยวกับ ใบแจ้งส่งมอบชิ้นส่วนคืออะไร และความสำคัญของการจัดทำเอกสารให้ครบถ้วนและมีลายเซ็นรับรอง

- ทบทวนข้อเสนอแนะจากผู้ซื้อเป็นประจำเพื่ออัปเดตแนวปฏิบัติที่ดีที่สุดภายในองค์กร

ด้วยการดำเนินขั้นตอนป้องกันเหล่านี้ คุณจะลดความเสี่ยงในการถูกปฏิเสธ PPAP และเร่งกระบวนการอนุมัติให้ราบรื่นยิ่งขึ้น

พร้อมที่จะก้าวไปสู่ขั้นตอนต่อไปหรือยัง? หัวข้อถัดไป เราจะให้เครื่องมือที่สามารถนำไปใช้งานได้จริง ทั้งรายการตรวจสอบสำหรับผู้ซื้อและผู้จัดจำหน่าย รวมถึงกลยุทธ์การเจรจา เพื่อเร่งกระบวนการอนุมัติ PPAP ให้รวดเร็วยิ่งขึ้น

รายการตรวจสอบและคู่มือการตัดสินใจสำหรับผู้ซื้อและผู้จัดจำหน่าย เพื่อการอนุมัติ PPAP ที่ราบรื่น

หน้าที่และความรับผิดชอบของผู้ซื้อเทียบกับผู้จัดจำหน่าย และจุดตรวจสอบสำคัญ

เมื่อเดินทางผ่าน กระบวนการอนุมัติชิ้นส่วนการผลิต ppap , ความชัดเจนในเรื่องว่าใครเป็นผู้รับผิดชอบแต่ละขั้นตอนมีความสำคัญอย่างยิ่ง ลองนึกภาพว่าคุณกำลังเตรียมการเปิดตัวผลิตภัณฑ์ใหม่: ใครตรวจสอบความสมบูรณ์ของเอกสาร? ใครยืนยันการสืบค้นได้? นี่คือวิธีแบ่งหน้าที่โดยทั่วไประหว่างผู้ซื้อและผู้จัดจำหน่ายใน การจัดซื้อจัดจ้างในอุตสาหกรรมยานยนต์ กระบวนการ:

| จุดตรวจสอบ | ความรับผิดชอบของผู้จัดจำหน่าย | หน้าที่ของผู้ซื้อ |

|---|---|---|

| ความสมบูรณ์ของเอกสาร | รวบรวม ตรวจสอบ และส่งมอบองค์ประกอบ PPAP ทั้งหมดที่ต้องการ; ให้แน่ใจว่าการแก้ไขทั้งหมดสอดคล้องกัน | ตรวจสอบความสมบูรณ์ เปรียบเทียบกับใบสั่งซื้อและรายการตรวจสอบเฉพาะของลูกค้า |

| การติดตาม | เก็บรักษาบันทึกที่ควบคุมรุ่นไว้อย่างถูกต้อง เชื่อมโยงหลักฐานทั้งหมดกับชิ้นส่วนและรุ่นที่เกี่ยวข้อง | ตรวจสอบการสืบค้นได้; ขอคำชี้แจงหรือหลักฐานเพิ่มเติมหากจำเป็น |

| ความเพียงพอของหลักฐาน | จัดหาผลการศึกษาความสามารถ การวิเคราะห์ MSA และใบรับรองวัสดุตามที่ระบุ | ตรวจสอบความลึกของหลักฐาน; อนุมัติ ปฏิเสธ หรือร้องขอการอนุมัติชั่วคราวพร้อมเงื่อนไข |

| รายงานการตรวจสอบ | เก็บรักษารายงาน การส่งเอกสาร และการอนุมัติทั้งหมดให้เป็นระเบียบและสามารถเข้าถึงได้ | เก็บรักษาบันทึกการอนุมัติ ข้อเสนอแนะ และเหตุผลในการยอมรับหรือปฏิเสธ |

- เทิป: ทั้งสองฝ่ายควรใช้รายการตรวจสอบมาตรฐาน—โดยอุดมคติแล้วอ้างอิงจากคู่มือ AIAG PPAP เวอร์ชันล่าสุด—เพื่อเร่งกระบวนการ การอนุมัติที่ต่างออกไป และหลีกเลี่ยงการละเลยขั้นตอน

การเจรจาลดระดับโดยไม่กระทบต่อคุณภาพ

เคยเจอคำขอให้ลดระดับการส่งเอกสาร PPAP หรือไม่? บางทีคุณอาจเป็นผู้จัดจำหน่ายที่มีประวัติดี หรือผู้ซื้อที่ต้องการประสิทธิภาพมากขึ้น หัวใจสำคัญคือการสร้างสมดุลระหว่างความเสี่ยงและการปฏิบัติตามข้อกำหนด นี่คือแนวทางในการเจรจา โดยอ้างอิงข้อกำหนดอย่างเป็นทางการในทุกขั้นตอน:

- ตรวจสอบสัญญาและข้อกำหนดเฉพาะของลูกค้า ก่อนเสนอการเปลี่ยนแปลงใด ๆ หากใบสั่งซื้อหรือข้อตกลงด้านคุณภาพระบุระดับเฉพาะ ข้อกำหนดนั้นจะมีผลเหนือกว่า

- เสนอการอนุมัติแบบมีเงื่อนไข —ตัวอย่างเช่น การส่งเอกสารระดับ 2 พร้อมการควบคุมเพิ่มเติมที่ยังดำเนินอยู่ เช่น เพิ่มความถี่ในการตรวจสอบ หรือเพิ่มการตรวจสอบระหว่างกระบวนการ

- จดบันทึกเหตุผล สำหรับกรณีที่เบี่ยงเบนจากค่าเริ่มต้น aiag ppap levels สิ่งนี้ช่วยคุ้มครองทั้งสองฝ่ายในระหว่างการตรวจสอบและการพิพาทในอนาคต

ควรบันทึกเหตุผลของคุณไว้เสมอ และอ้างอิงข้อกำหนดอย่างเป็นทางการของลูกค้าเมื่อมีการเบี่ยงเบนจากระดับ PPAP มาตรฐาน สิ่งนี้จะช่วยให้มั่นใจได้ถึงความโปร่งใสและสามารถตรวจสอบได้ในกระบวนการอนุมัติชิ้นส่วนผลิตภัณฑ์

เครื่องมือช่วยในการตัดสินใจสำหรับการทดสอบผลิตในอัตราจริงและการรับรองวัสดุ

การตัดสินใจเลือกระดับการส่งเอกสารที่ใช้ หรือการพิจารณาว่าจำเป็นต้องทำการทดสอบผลิตในอัตราจริงหรือไม่ อาจรู้สึกเหมือนเป็นเป้าหมายที่เปลี่ยนแปลงอยู่ตลอดเวลา เพื่อช่วยให้ง่ายขึ้น โปรดใช้เมทริกซ์ตามสถานการณ์นี้ ซึ่งสะท้อนแนวทางปฏิบัติทั่วไปในอุตสาหกรรม (ควรยืนยันกับมาตรฐานของผู้ซื้อเสมอ)

| สถานการณ์ | ระดับการส่งเอกสารที่คาดว่าน่าจะใช้ | โดยทั่วไปคาดว่าต้องทำการทดสอบผลิตในอัตราจริงหรือไม่? |

|---|---|---|

| แม่พิมพ์ใหม่หรือชิ้นส่วนใหม่ | ระดับ 3 (ค่าเริ่มต้น) | ใช่ |

| การเปลี่ยนแปลงผู้จัดจำหน่าย | ระดับ 3 หรือ 4 (พิจารณาเป็นกรณีไป) | ใช่—โดยเฉพาะหากมีการเปลี่ยนแปลงสถานที่หรือกระบวนการ |

| แก้ไขแบบ drawing (เล็กน้อย) | ระดับ 2 หรือ 3 (ขึ้นอยู่กับความเสี่ยง) | ไม่จำเป็น เว้นแต่การเปลี่ยนแปลงจะส่งผลต่อศักยภาพกระบวนการ |

| การเปลี่ยนแปลงวัสดุ | ระดับ 3 หรือ 4 | อาจจำเป็น—หากวัสดุมีผลต่อกระบวนการหรือสมรรถนะ |

| การเปลี่ยนแปลงกระบวนการ (เช่น อุปกรณ์ใหม่) | ระดับ 3 หรือ 5 (ถ้าสำคัญ) | ใช่ หากมีผลกระทบต่อความเสถียรของกระบวนการ |

หมายเหตุ: ควรระบุสิ่งเหล่านี้เป็นแนวปฏิบัติทั่วไปเสมอ เว้นแต่ลูกค้าจะให้กฎเฉพาะอย่างชัดเจน สำหรับ Ford และผู้ผลิตรายอื่นๆ โปรดตรวจสอบคู่มือเฉพาะลูกค้าฉบับล่าสุดเพื่อรับทราบข้อกำหนดที่แน่นอนเกี่ยวกับการดำเนินงานตามอัตราการผลิตและระดับการส่งเอกสาร

ค้นหาข้อกำหนดที่เชื่อถือได้จากคู่มืออย่างเป็นทางการที่ใด

กำลังมองหาคำตอบสุดท้ายสำหรับคำถามเกี่ยวกับ PPAP หรือ APQP หรือไม่? เริ่มต้นจากแหล่งอ้างอิงเหล่านี้:

- คู่มือ AIAG PPAP – ข้อกำหนดหลัก ระดับต่างๆ และมาตรฐานการจัดทำเอกสาร

- แนวทาง AIAG APQP – การวางแผนโครงการและการบูรณาการกับ PPAP

- เอกสารวัสดุที่ปรับให้สอดคล้องกันระหว่าง VDA/AIAG – สำหรับผู้จัดจำหน่ายที่ให้บริการแก่ผู้ผลิตรถยนต์ทั้งในสหรัฐอเมริกาและยุโรป

- พอร์ทัลของผู้ผลิต (OEM) และเอกสารข้อกำหนดเฉพาะของลูกค้า

เก็บอ้างอิงเหล่านี้ไว้ใกล้มือสำหรับทุกครั้งที่ กระบวนการอุตสาหกรรมยานยนต์ ทบทวน และตรวจสอบให้แน่ใจว่าได้ใช้ฉบับปรับปรุงล่าสุดก่อนการส่งเอกสารเสมอ

ด้วยการใช้รายการตรวจสอบ เครื่องมือช่วยตัดสินใจ และกลยุทธ์การเจรจาเหล่านี้ คุณจะสามารถทำให้กระบวนการ กระบวนการอนุมัติชิ้นส่วนการผลิต ppap และลดการส่งกลับไปมาที่ก่อให้เกิดค่าใช้จ่ายสูงได้อย่างมีประสิทธิภาพ ต่อไปนี้ เราจะมาดูกันว่าควรพิจารณาอะไรบ้างเมื่อเลือกผู้ผลิตที่พร้อมสำหรับ PPAP เพื่อเร่งการอนุมัติและรักษามาตรฐานตามข้อกำหนดในระยะยาว

การเลือกผู้ผลิตที่พร้อมสำหรับ PPAP

สิ่งที่ควรพิจารณาในซัพพลายเออร์ที่สามารถรองรับ PPAP ได้

เมื่อคุณอยู่ภายใต้แรงกดดันในการส่งมอบเอกสาร PPAP ที่สมบูรณ์แบบและเร่งระยะเวลาในการอนุมัติ การเลือกผู้ผลิตคู่ค้าอาจเป็นปัจจัยสำคัญที่ทำให้กระบวนการสำเร็จหรือล้มเหลว ฟังดูคุ้นเคยไหม? ลองนึกภาพว่าคุณกำลังประเมินซัพพลายเออร์—คุณจะรู้ได้อย่างไรว่าพวกเขานั้นพร้อมจริงๆ สำหรับความต้องการของ ppap ในกระบวนการผลิต ?

- การรับรองและการปฏิบัติตามข้อกำหนด PPAP : เลือกพันธมิตรที่ได้รับการรับรอง IATF 16949 หรือ ISO เพื่อให้มั่นใจว่าพวกเขาสามารถปฏิบัติตามมาตรฐานอุตสาหกรรมยานยนต์ระดับโลก

- ประสบการณ์ในการดำเนินการ PPAP กับ OEM และ Tier 1 : ประสบการณ์ที่ผ่านมาจะช่วยให้การส่งเอกสารราบรื่นขึ้น และลดช่วงเวลาเรียนรู้ที่ก่อให้เกิดค่าใช้จ่ายสูง

- ความครอบคลุมของกระบวนการภายในองค์กร : ความสามารถภายในที่มากขึ้น (เช่น การตัดพับ, CNC, การเชื่อม) หมายถึงการส่งต่องานที่น้อยลง และสามารถตรวจสอบย้อนกลับได้ดีขึ้น

- ความสามารถในการทำต้นแบบอย่างรวดเร็ว : การทำซ้ำอย่างรวดเร็วช่วยให้คุณตรวจสอบการออกแบบและลดความเสี่ยงของระยะเวลา ก่อนการผลิตในระดับเต็ม

- ระบบเอกสารที่มีความแข็งแกร่ง : ผู้จัดจำหน่ายที่ใช้ระบบบริหารจัดการเอกสารทันสมัย หรือ ซอฟต์แวร์ ppap สามารถเก็บหลักฐานได้อย่างเป็นระเบียบ และควบคุมรุ่นเวอร์ชันได้อย่างแม่นยำ

- การสื่อสารและการบริหารโครงการที่ชัดเจน : มองหาพันธมิตรที่ให้ข้อมูลอัปเดตอย่างโปร่งใส และแก้ไขปัญหาอย่างรุกเร้า

วิธีที่การผลิตแบบครบวงจรช่วยปรับปรุงกระบวนการจัดทำหลักฐาน

เคยลองจัดการผู้ขายหลายรายพร้อมกันและพบปัญหาในการจัดทำเอกสารให้สอดคล้องกันหรือไม่? ผู้จัดจำหน่ายแบบครบวงจรจะรวมกระบวนการสำคัญไว้ภายใต้หน่วยงานเดียว ทำให้การรักษาระบบการตรวจสอบย้อนกลับตลอดทั้ง อุตสาหกรรมยานยนต์ . นี่คือประโยชน์โดยตรงที่แนวทางนี้มอบให้กับการส่งเอกสาร PPAP ของคุณ:

| ขีดความสามารถของผู้จัดจำหน่าย | ประโยชน์ของ PPAP |

|---|---|

| บริษัท เซียวอี้ เมทัล เทคโนโลยี (IATF 16949, กว่า 15 ปี, การขึ้นรูปโลหะแผ่น, การขึ้นรูปเย็น, CNC, การเชื่อม, การทำต้นแบบอย่างรวดเร็ว) | การสร้างหลักฐานครบวงจร มีผู้ติดต่อเพียงจุดเดียว การวิเคราะห์ระบบการวัดและศึกษาขีดความสามารถได้เร็วขึ้น ตอบสนองการเปลี่ยนแปลงทางวิศวกรรมได้อย่างรวดเร็ว |

| งานมิเตอร์โรโลยีและการทดสอบภายในสถานที่ | การวิเคราะห์ระบบการวัด (MSA) ที่รวดเร็วขึ้น การตรวจสอบแหล่งที่มาของเกจได้ง่ายขึ้น การแก้ไขปัญหาแบบเรียลไทม์ |

| ระบบจัดการเอกสารแบบบูรณาการ / ซอฟต์แวร์ PPAP | ควบคุมรุ่นอัตโนมัติ มีประวัติการตรวจสอบ และการแบ่งปันเอกสารที่สำคัญอย่างปลอดภัย |

| มีประวัติความสำเร็จที่พิสูจน์แล้วกับ OEMs และ Tier 1 | คุ้นเคยกับข้อกำหนดเฉพาะของลูกค้า ลดความเสี่ยงในการถูกปฏิเสธ |

ด้วยการเลือกพันธมิตรที่มีขีดความสามารถแบบบูรณาการและซอฟต์แวร์ PPAP ที่มีความแข็งแกร่ง จะช่วยลดความเสี่ยงในการสูญหายหรือเอกสารไม่สอดคล้องกัน ทำให้กระบวนการอนุมัติของคุณมีประสิทธิภาพมากยิ่งขึ้น

การสร้างต้นแบบอย่างรวดเร็วเพื่อลดความเสี่ยงของกำหนดเวลา PPAP

เมื่อการออกแบบในช่วงท้ายส่งผลกระทบต่อตารางเวลาของคุณ การสร้างต้นแบบอย่างรวดเร็วสามารถเป็นทางออกที่สำคัญ ลองนึกภาพการตรวจสอบการออกแบบชิ้นส่วนใหม่ภายในไม่กี่วัน ไม่ใช่หลายสัปดาห์—นี่คือข้อได้เปรียบในการแข่งขันที่ผู้จัดจำหน่ายยุคใหม่อย่าง Shaoyi Metal Technology มอบให้ พีพีเอพีในอุตสาหกรรมการผลิตคืออะไร ด้วยระยะเวลาการผลิตต้นแบบที่รวดเร็วเพียงเจ็ดวัน คุณสามารถทดสอบ ปรับปรุง และสรุปควบคุมกระบวนการก่อนที่จะดำเนินการผลิตจำนวนมาก ความคล่องตัวนี้มีค่าอย่างยิ่งเมื่อข้อกำหนดของลูกค้าเปลี่ยนแปลง หรือเมื่อตัวอย่างเบื้องต้นต้องการการปรับแต่งอย่างรวดเร็วเพื่อให้เป็นไปตามข้อกำหนด

การรวบรวมทุกอย่างเข้าด้วยกันเพื่อการอนุมัติอย่างยั่งยืน

ดังนั้น คุณจะผสานเกณฑ์เหล่านี้เข้าด้วยกันอย่างไรเพื่อความสำเร็จของ PPAP ในระยะยาว? ใช้รายการตรวจสอบการประเมินอย่างรวดเร็วนี้เมื่อเลือกผู้ผลิตพันธมิตรรายถัดไปของคุณ:

- ผู้จัดจำหน่ายมีใบรับรอง IATF 16949 หรือใบรับรอง PPAP เทียบเท่าที่ยังไม่หมดอายุหรือไม่

- พวกเขาสามารถให้ตัวอย่างอ้างอิงหรือกรณีศึกษาเกี่ยวกับการอนุมัติ PPAP จาก OEM/ผู้ผลิตชั้นนำ (Tier 1) ได้หรือไม่

- พวกเขาเสนอบริการครบวงจร เพื่อลดการส่งต่อระหว่างหน่วยงานและช่องว่างของเอกสารหรือไม่

- พวกเขาสามารถดำเนินการผลิตต้นแบบและการเปลี่ยนแปลงทางวิศวกรรมได้อย่างรวดเร็วเพียงใด

- พวกเขาใช้ซอฟต์แวร์หรือระบบจัดการเอกสาร PPAP อะไรในการรับประกันความโปร่งใสของการติดตามตรวจสอบได้

- แนวทางการสื่อสารและการจัดการโครงการของพวกเขามีความโปร่งใสและริเริ่มล่วงหน้าหรือไม่

ตัวอย่างเช่น เทคโนโลยีโลหะเส้าอี้ ให้บริการด้วยใบรับรอง IATF 16949 กว่า 15 ปีแห่งประสบการณ์ และเป็นโซลูชันแบบแหล่งเดียวสำหรับงานตัดแตะ งานขึ้นรูปเย็น การกลึง CNC และการเชื่อม ระบบการผลิตต้นแบบอย่างรวดเร็วและระบบเอกสารที่มีความสมบูรณ์ช่วยให้ OEM และผู้ผลิตชั้นนำ (Tier 1) เร่งวงจรการอนุมัติ PPAP ได้ ในขณะที่ยังคงรักษามาตรฐานความสอดคล้องอย่างเคร่งครัด อย่างไรก็ตาม ควรตรวจสอบเสมอว่าคู่ค้ารายนี้สอดคล้องกับข้อกำหนดเฉพาะของลูกค้าและมาตรฐานคุณภาพของคุณเองหรือไม่

การเลือกพันธมิตรที่พร้อมสำหรับ PPAP ซึ่งมีใบรับรอง เอกสารรับรองประสบการณ์ และระบบบูรณาการที่เหมาะสม ถือเป็นวิธีที่เร็วที่สุดในการทำให้กระบวนการอนุมัติราบรื่นและรักษามาตรฐานการปฏิบัติตามข้อกำหนดในห่วงโซ่อุปทานยานยนต์ที่เข้มงวดในปัจจุบัน

ด้วยการปฏิบัติตามแนวทางเหล่านี้และใช้ประโยชน์จากทั้งการผลิตแบบครบวงจรและการใช้ซอฟต์แวร์ PPAP สมัยใหม่ คุณจะสามารถวางตำแหน่งทีมงานของตนให้เปิดตัวโครงการได้อย่างลื่นไหลและลดความไม่คาดคิดต่างๆ ได้ ไม่ว่าโครงการถัดไปของคุณจะซับซ้อนเพียงใด

คำถามที่พบบ่อยเกี่ยวกับการผลิต PPAP

1. มีกี่ระดับใน PPAP และมีอะไรบ้าง?

ระดับ PPAP ทั้งห้าระดับ ได้แก่ ระดับ 1 ซึ่งต้องการเพียงเอกสาร Part Submission Warrant (PSW) เท่านั้น ไปจนถึงระดับ 5 ซึ่งรวมเอกสารทั้งหมดและการตรวจสอบสถานที่จริงโดยลูกค้า แต่ละระดับสอดคล้องกับระดับความเสี่ยงและความซับซ้อนของชิ้นส่วน และถูกกำหนดตามข้อกำหนดของลูกค้า โดยทั่วไปผู้จัดจำหน่ายอุตสาหกรรมยานยนต์จะใช้ระดับ 3 เป็นมาตรฐาน ซึ่งต้องการชุดเอกสารหลักฐานครบถ้วนเพื่อรับการอนุมัติ

2. เอกสารใดบ้างที่รวมอยู่ในการส่ง PPAP โดยทั่วไป

การส่งเอกสาร PPAP มาตรฐานอาจรวมถึงองค์ประกอบต่างๆ ได้สูงสุด 18 รายการ เช่น PSW, เอกสารการออกแบบ, DFMEA, PFMEA, แผนควบคุม, ผลการวัดขนาด, เอกสารรับรองวัสดุ, สรุป MSA และการศึกษาความสามารถของกระบวนการ เอกสารที่ต้องใช้จริงขึ้นอยู่กับระดับการส่งและข้อกำหนดเฉพาะของลูกค้า

3. PPAP แตกต่างจาก First Article Inspection (FAI) อย่างไร?

PPAP ใช้ตรวจสอบกระบวนการผลิตทั้งหมดเพื่อให้มั่นใจในคุณภาพที่สม่ำเสมอและต่อเนื่อง ในขณะที่การตรวจสอบชิ้นงานตัวอย่างครั้งแรก (FAI) มุ่งเน้นไปที่การยืนยันว่าชิ้นงานตัวอย่างหรือชิ้นงานตัวแรกเป็นไปตามข้อกำหนดการออกแบบ PPAP มีขอบเขตกว้างกว่า โดยมักต้องการหลักฐานที่แสดงว่ากระบวนการสามารถผลิตชิ้นส่วนที่เป็นไปตามข้อกำหนดได้อย่างต่อเนื่องในระยะยาว ไม่ใช่แค่เพียงตัวอย่างเดียว

4. เมื่อใดที่จำเป็นต้องส่งเอกสาร PPAP ฉบับใหม่?

โดยทั่วไปจำเป็นต้องส่งเอกสาร PPAP ฉบับใหม่เมื่อมีการเปิดตัวชิ้นส่วนใหม่ การเปลี่ยนแปลงที่สำคัญในด้านการออกแบบหรือกระบวนการ ย้ายเครื่องมือหรือแม่พิมพ์ การเปลี่ยนแปลงวัสดุ หรือตามที่ลูกค้าระบุไว้ การเปลี่ยนแปลงใดๆ ก็ตามที่อาจส่งผลกระทบต่อการติดตั้ง รูปร่าง หรือหน้าที่การใช้งาน อาจทำให้ต้องส่งเอกสารใหม่

5. ควรพิจารณาอะไรบ้างเมื่อเลือกผู้ผลิตที่พร้อมสำหรับ PPAP

เลือกพันธมิตรที่มีการรับรอง IATF 16949 ประสบการณ์ที่พิสูจน์ได้กับการรับรอง OEM และ Tier 1 ระดับที่กว้างขวางของกระบวนการภายในบ้าน ความสามารถในการสร้างต้นแบบอย่างรวดเร็ว และระบบเอกสารที่แข็งแรงหรือโปรแกรม PPAP ตัวอย่างเช่น Shaoyi Metal Technology ให้บริการแบบครบวงจร และผลิตแบบแบบอย่างรวดเร็ว เพื่อช่วยทําให้การอนุมัติ PPAP มีประสิทธิภาพ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —