กระบวนการลดคอ (Necking) ในการขึ้นรูปโลหะยานยนต์: โหมดความล้มเหลวเทียบกับการดำเนินงาน

สรุปสั้นๆ

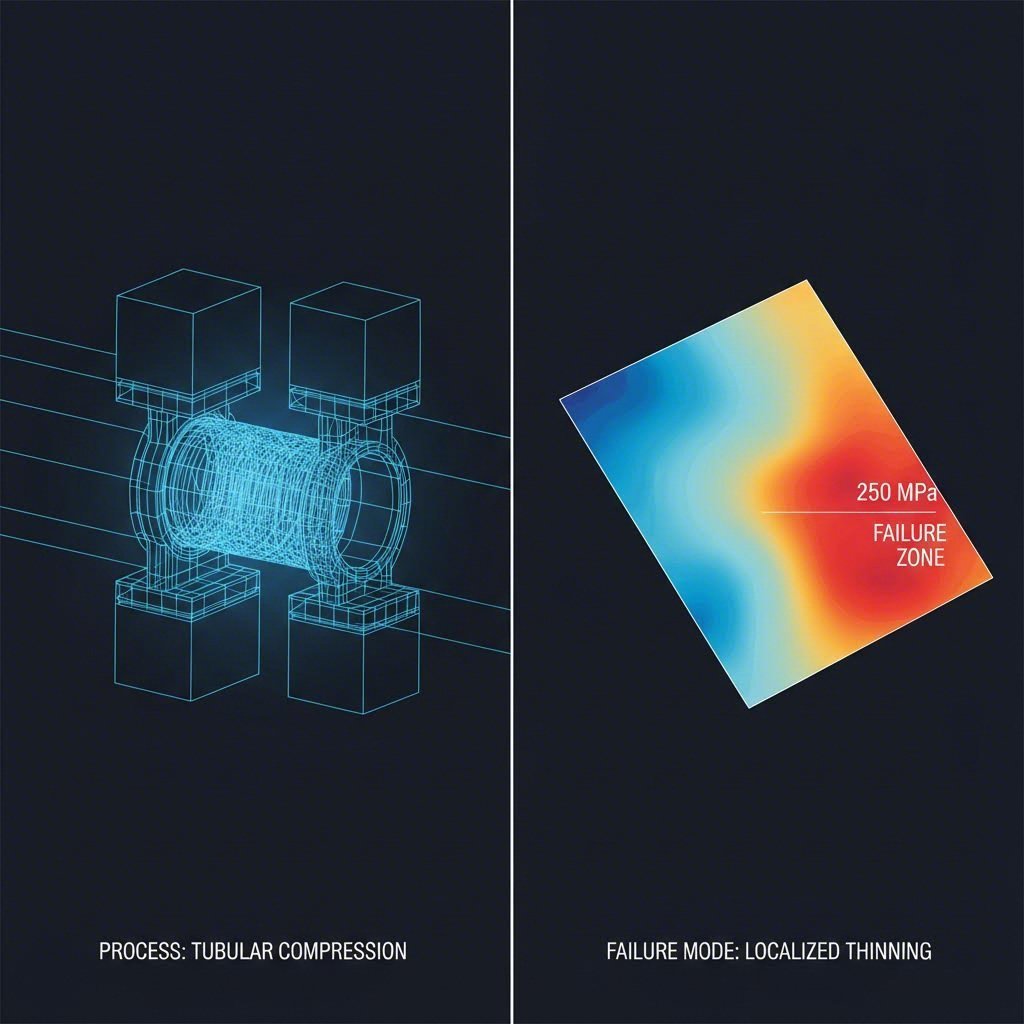

ในกระบวนการขึ้นรูปชิ้นส่วนยานยนต์ คำว่า "necking" หมายถึงแนวคิดที่แตกต่างกันสองประการแต่มีความสำคัญเท่ากัน: หนึ่งคือกระบวนการผลิตเฉพาะอย่าง กระบวนการ และอีกหนึ่งคือพฤติกรรมของวัสดุ รูปแบบความล้มเหลว ในแง่ของกระบวนการ (มักเรียกว่า การลดขนาด) necking คือการลดเส้นผ่านศูนย์กลางของท่อหรือภาชนะอย่างตั้งใจ ซึ่งมักใช้กับชิ้นส่วนท่อไอเสียและกระป๋อง ส่วนในแง่ของการเกิดข้อบกพร่อง necking คือการบางตัวอย่างเฉพาะที่ในแผ่นโลหะก่อนที่จะเกิดการแตกหัก ซึ่งแสดงถึงขีดจำกัดสูงสุดของความสามารถในการขึ้นรูปของวัสดุ

สำหรับวิศวกรกระบวนการ การควบคุมภาวะ necking จำเป็นต้องใช้แนวทางสองทางพร้อมกัน: การปรับแต่งแม่พิมพ์เพื่อดำเนินการ การดำเนินการ necking โดยไม่ให้เกิดการโก่งงอ ในขณะเดียวกันก็ต้องออกแบบแผ่นโลหะที่ขึ้นรูปแล้วให้หลีกเลี่ยง ความไม่เสถียรจากภาวะ necking โดยการวิเคราะห์การกระจายแรงดึงและการแข็งตัวจากการแปรรูป คู่มือนี้อธิบายกลไก ปัจจัย และกลยุทธ์การควบคุมสำหรับทั้งสองกรณี

การดำเนินการ Necking: การลดเส้นผ่านศูนย์กลางในชิ้นส่วนแบบท่อ

ในบริบทของการผลิตชิ้นส่วน การลดเส้นผ่านศูนย์กลาง (necking) เป็นกระบวนการขึ้นรูปที่ใช้เพื่อลดเส้นผ่านศูนย์กลางของเปลือกทรงกระบอกหรือท่อที่ปลายเปิดของมัน ต่างจากกระบวนการ drawing ที่เคลื่อนย้ายวัสดุเพื่อสร้างความลึก การลดเส้นผ่านศูนย์กลางอาศัยแรงอัดเพื่อลดเส้นรอบวง เทคนิคนี้มีการใช้อย่างแพร่หลายในอุตสาหกรรมยานยนต์สำหรับชิ้นส่วนต่างๆ เช่น เปลือกตัวเครื่องดูดซับไอเสีย ท่อโช้คอัพ และคอท่อเติมน้ำมัน

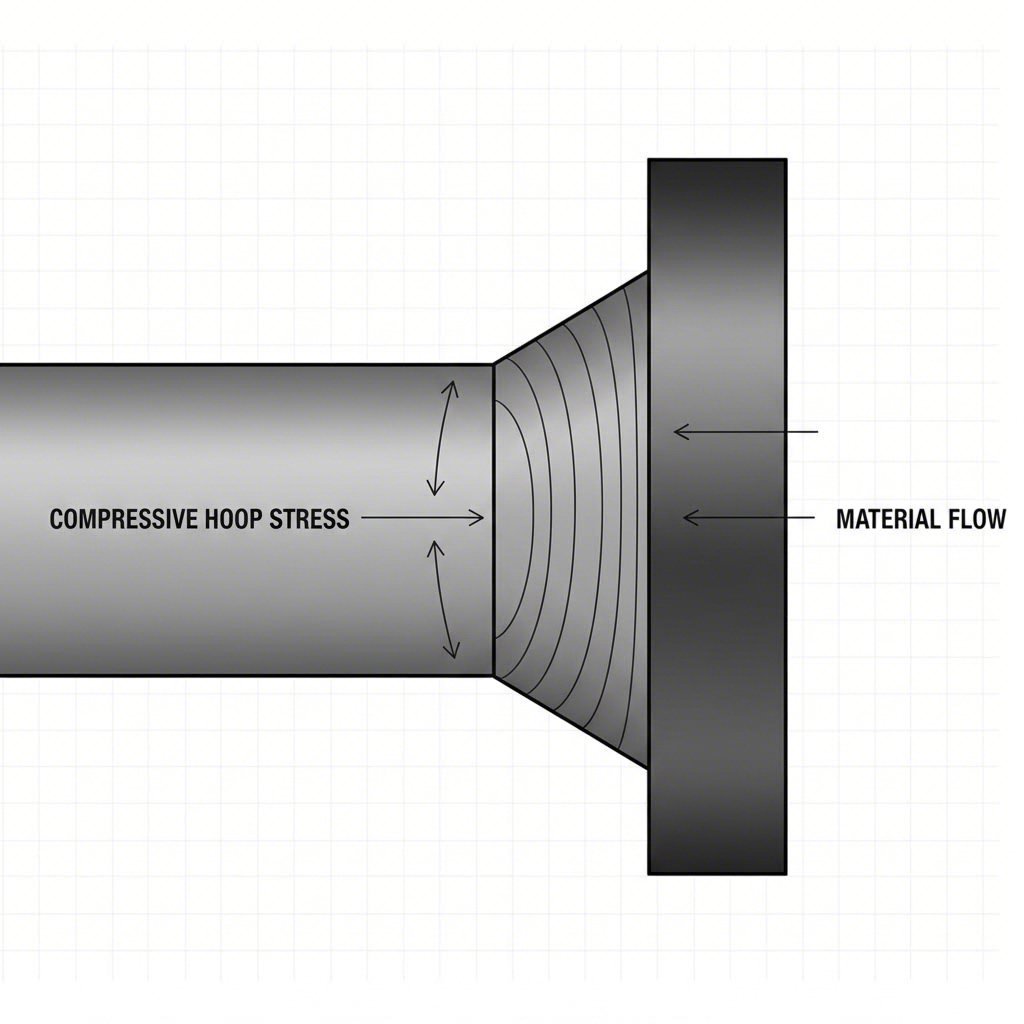

กลไกของกระบวนการลดเส้นผ่านศูนย์กลาง

การดำเนินการนี้ใช้ลูกตายดันท่อชิ้นงานในแนวแกน เมื่อลูกตายเคลื่อนเข้าไป วัสดุจะอยู่ภายใต้ความเครียดอัดตามแนวรอบวง ทำให้วัสดุไหลเข้าด้านในและหนาขึ้นเล็กเล็ก ความสำเร็จของกระบวนการขึ้นรูปนี้ขึ้นขึ้นอยู่กับความสามารถของวัสดุในการไหลพลาสติกภายใต้แรงอัด โดยไม่เกิดการพังทลาย

มีสองวิธีหลักในการลดเส้นผ่านศูนย์กลาง:

- การลดเส้นผ่านศูนย์กลางด้วยลูกตาย (Die Necking): ลูกตายแบบคงที่ถูกดันเข้าตามแนวแกนของท่อ วิธีนี้เร็วกว่า แต่มีข้อจำกิตจากแรงเสียดทานและความเสี่ยงของการโก่งหรือพับหากอัตราการลดเส้นผ่านศูนย์กลางเกินขนาด

- การลดเส้นผ่านศูนย์กลางแบบหมุนหรือแบบสปิน (Rotary หรือ Spin Necking): ส่วนหรือเครื่องมือหมุน โดยใช้แรงกดในพื้นที่ เพื่อลดเส้นผ่าช้าช้า วิธีนี้มักจะใช้สําหรับกระป๋องเครื่องดื่มและชิ้นส่วนรถยนต์ความละเอียดสูง ลดการขัดแย้งและทําให้การลดกว้างมากขึ้นโดยไม่ต้องมีอาการบกพร่อง

ความบกพร่องที่พบบ่อยในการทํางานของคอ

เนื่องจากวัสดุถูกกด, รูปแบบการล้มเหลวหลักระหว่างการ กระบวนการคอ ไม่แยก แต่ การบิด หรือเกิดรอยย่น ถ้าความยาวของท่อที่ไม่มีการรองรับยาวมากเกินพอ หรือความหนาของผนังบางเมื่อเปรียบเทียบกับเส้นผ่านศูนย์กลาง โลหะจะพับแทนการไหล วิศวกรมักใช้ปลอกภายในหรือการลดเป็นขั้นตอน (หลายรอบ) เพื่อรองรับวัสดุและรักษาความถูกตรงทางเรขาคณิต

สำผู้ผลิตที่ต้องรับมือกับรูปทรงเรขาคณิตซับซ้อนหรือการผลิตจำนวนมากที่ต้องการความแม่นยำ การร่วมมือกับบริการตอกโลหะเฉพาะทางเช่น เทคโนโลยีโลหะเส้าอี้ สามารถเชื่อมช่องว่างระหว่างต้นแบบที่รวดด้วยกับการผลิตจำนวนมาก ความเชี่ยวในการตอกแม่นยำที่ได้รับการรับรองตามมาตรฐาน IATF 16949 ทำให้มั้งว่าแม้การปฏิบัติการขึ้นรูปที่ยาก เช่น deep necking ก็สามารถเป็นไปตามมาตรฐานของผู้ผลิตอุปกรณ์ดั้งเดิม (OEM) ทั่วโลก

Necking ในฐานะรูปแบบการล้มเหลว: ขีดจำกของการสามารถขึ้นรูป

ในบริบทที่กว้างกว่าของการตอกขึ้นรูปตัวถังเปล่า (BIW) การเกิดรอยคอด (necking) คือศัตรูตัวร้าย มันบ่งชี้จุดเริ่มต้นของความไม่เสถียรของวัสดุ ซึ่งการเปลี่ยนรูปร่างจะเน้นอยู่ในแถบแคบหนึ่งจุด นำไปสู่การแตกร้าอย่างหลีกเลี่ยงไม่ได้ ทันที่ที่เกิดรอยคอดในพื้นที่เฉพาะ วัสดุในบริเวณนั้นจะบางอย่างรวดเร็ว ในขณะที่วัสดุโดยรอบหยุดเปลี่ยนรูปร่างทั้งหมด

การกระจายหรือการตัดคอในท้องถิ่น

การเข้าใจการขยายความก้าวหน้าของการคอเป็นสิ่งสําคัญในการคาดการณ์ความล้มเหลวในเหล็กความแข็งแรงสูงที่ผ่านการพัฒนา (AHSS):

- การกระจายคอ นี่คือขั้นตอนแรกที่ความกว้างของแผ่นเริ่มที่จะหดตัวไม่เท่ากัน มันแพร่กระจายไปทั่วพื้นที่ที่ใหญ่กว่า และไม่ทันทีนําไปสู่ความล้มเหลว ในการทดสอบความแรงดึง, นี้เกิดขึ้นที่จุดความแข็งแรงดึงสุด (UTS)

- สายคอท้องถิ่น: นี่คือขอบความล้มเหลวที่สําคัญ การปรับปรุงความเป็นส่วนตัวจะเน้นอยู่ในแผ่นแคบ (ประมาณความหนาของแผ่น) ในสภาพนี้ วัสดุจะลดความอ่อนแออย่างมหันต์ โดยไม่มีการขยายตัวต่อในพื้นที่รอบ ๆ ในการจําลองและการออกแบบการตีพิมพ์ การเริ่มต้นของการคอท้องถิ่นถือว่าจุดความผิดพลาดทางการทํางานของชิ้นส่วน

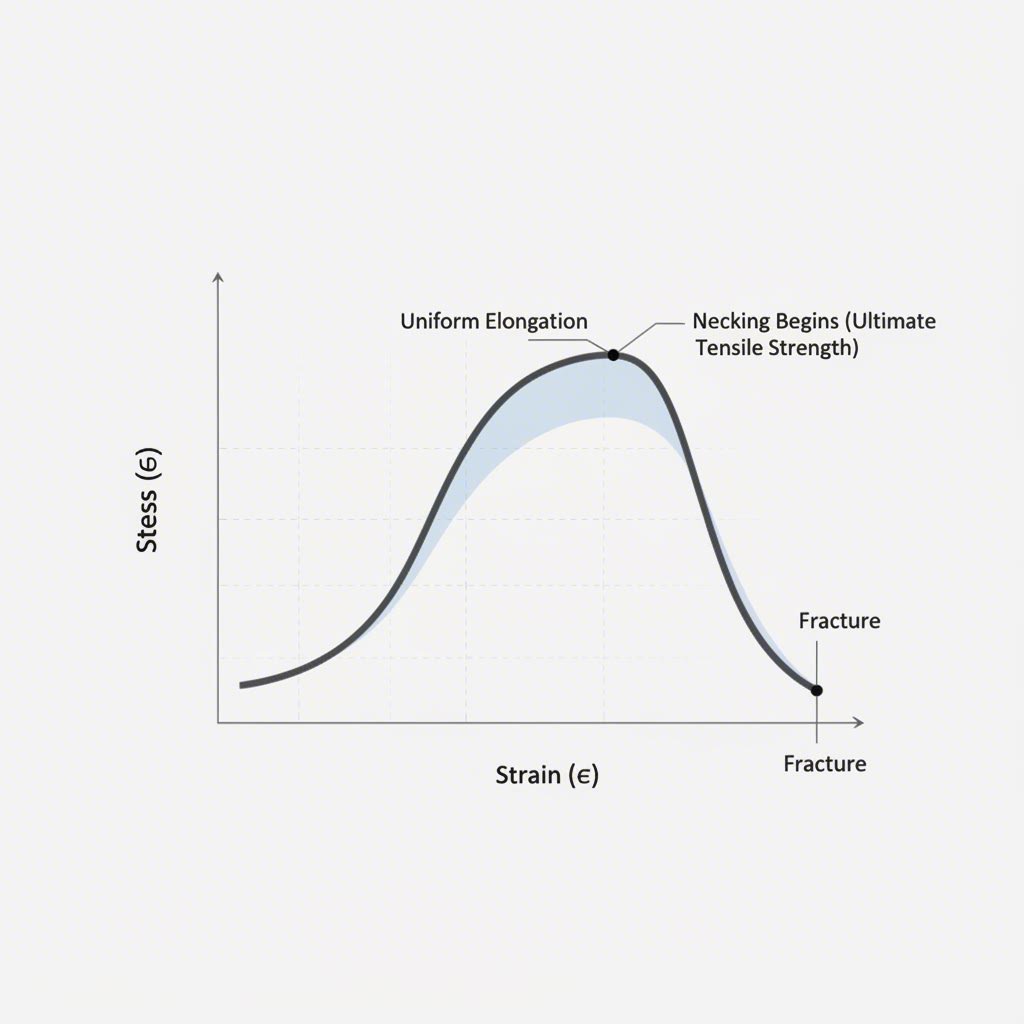

ฟิสิกส์ ของ ความ ไม่ เสมอ

การคอเกิดขึ้นเมื่อวัสดุ อัตราการแข็งแรง ไม่สามารถชดเชยการลดพื้นที่ตัดข้ามได้อีกต่อไป ตามเกณฑ์ของคอนซิเดเรส ความมั่นคงจะยังคงอยู่จนกว่าวัสดุจะแข็งแรง (แข็งแรง) มากกว่าที่มันจะบาง เมื่ออัตราการแข็งแรงของงานลดลงต่ํากว่าระดับความเครียดที่แท้จริง ความไม่มั่นคงจะเกิดขึ้น

นี่แหละเหตุผลที่ทําให้เขาสูง n-value (ความเข้มแข็งของความยืดหยุ่น) วัสดุที่นิยมสําหรับการตีพิมพ์ที่ซับซ้อน; พวกเขารักษาความสามารถในการกระจายความยืดหยุ่นในพื้นที่ที่กว้างกว่านาน, ยืดการเริ่มต้นของคอ

ปริมาตรวิศวกรรมและพฤติกรรมของวัสดุ

การเชื่อมโยงระหว่างกระบวนการกับรูปแบบความล้มเหลวจำเป็นต้องเจาะลึกไปยังวิทยาศาสตร์วัสดุ พฤติกรรมของเหล็กกล้าในระหว่างการทำงานรัดคอ (necking operation) และความไม่เสถียรจากการรัดคอ (necking instability) ถูกควบคุมโดยเส้นโค้งความเครียด-ความเครียด (stress-strain curve)

บทบาทของค่า n

เลขชี้กำลังการแปรรูปแข็ง (n-value) เป็นพารามิเตอร์ที่สำคัญที่สุด:

- เพื่อป้องกันความล้มเหลว: ควรใช้วัสดุที่มีค่า n สูง เพราะจะทำให้วัสดุยืดออกได้มากขึ้นก่อนที่จะเริ่มเกิดการรัดคอลocalized ซึ่งมีความสำคัญอย่างยิ่งต่อแผ่นตัวถังรถยนต์ที่ขึ้นรูปลึก (deep-drawn body panels)

- สำหรับกระบวนการรัดคอ: อย่างไรก็ตาม ค่า n ที่สูงมากเกินไปบางครั้งอาจสร้างความท้าทายต่อกระบวนการรัดคอแบบแรงอัด เนื่องจากวัสดุอาจแปรรูปแข็งเร็วเกินไป ทำให้ต้องใช้แรงมากขึ้นและเพิ่มความเสี่ยงต่อการโก่งตัว (buckling)

เส้นโค้งขีดจำกัดการขึ้นรูป (Forming Limit Curves: FLC)

เพื่อทำนายความไม่เสถียรจากการรัดคอในการผลิต วิศวกรจะอาศัยเส้นโค้งขีดจำกัดการขึ้นรูป (FLC) โดยเส้นโค้งนี้แสดงค่าความเครียดหลักและความเครียดรองที่ทำให้เกิดการรัดคอลocalized จุดใดก็ตามบนชิ้นงานที่ขึ้นรูปแล้วที่อยู่เหนือเส้นโค้งนี้ คาดว่าจะเกิดความล้มเหลว

วิธีการตรวจจับที่ทันสมัย เช่น การสัมพันธ์ภาพดิจิทัล (DIC) ช่วยให้วิศวกรสามารถมองเห็นการสะสมของแรงดึงได้แบบเรียลไทม์ โดยการติดตามลวดลายบนพื้นผิว DIC สามารถระบุแถบการรัดตัว (necking band) ได้ก่อนที่จะมองเห็นได้ด้วยตาเปล่า ทำให้สามารถปรับแต่งแม่พิมพ์ได้อย่างทันท่วงที

การป้องกันข้อบกพร่องและการควบคุมกระบวนการ

ไม่ว่าคุณจะกำลังดำเนินการรัดตัวหรือพยายามป้องกันความล้มเหลวจากการรัดตัว การควบคุมแรงเสียดทานและการไหลของวัสดุถือเป็นสิ่งสำคัญยิ่ง

การป้องกันความไม่เสถียรจากการรัดตัว (โลหะแผ่น)

- กลยุทธ์การหล่อลื่น: แรงเสียดทานสูงจำกัดการไหลของวัสดุ ทำให้เกิดการยืดตัวเฉพาะที่ การปรับปรุงการหล่อลื่นในบริเวณที่สำคัญจะช่วยให้วัสดุดึงเข้ามาจากโซนข้างเคียง กระจายแรงดึงอย่างทั่วถึง

- การปรับแรงยึดแผ่น หากแรงยึดแผ่นว่าง (blank holder force) สูงเกินไป วัสดุจะไม่สามารถไหลเข้าสู่แม่พิมพ์ได้ ทำให้เกิดการยืดตัวมากเกินไปและเกิดการรัดตัว การลดแรงนี้จะช่วยให้วัสดุดึงเข้ามาได้มากขึ้น

- รัศมีของแม่พิมพ์ รัศมีที่แหลมคมจะทำให้ความเครียดรวมตัวกัน การเพิ่มรัศมีทางเข้าแม่พิมพ์สามารถลดแรงดึงสูงสุดและป้องกันการเกิดการรัดตัวเฉพาะที่ได้

การรับประกันความสำเร็จในการปฏิบัติการ Necking (ท่อ)

- ปลอกมั่นไส้: เพื่อป้องกันการโก้งในระหว่างการลดขนาดแบบอัดแรง ควรใช้ไกด์ภายนอกหรือภายในเพื่อรองรับผนังท่อ

- การลดขนาดเป็นขั้นตอน: อย่าพยายามลดเส้นผ่านศูนย์กลางร้อยะ 50% ในครั้งเดียว ควรแบ่งกระบวนการออกเป็นหลายขั้นตอน (เช่น 20% -> 15% -> 10%) เพื่อจัดการความเครียดจากการอัด

- การอบแก้ว: สำหรับการลดขนาดอย่างรุนแรง อาจจำเป็นต้องใช้การอบอ่อนระหว่างขั้นตอนเพื่อคืนความเหนียวและลดภาวะการแข็งจากงานขึ้นรูป

สรุป

Necking ในการขึ้นรูปโลหะแผ่นในอุตสาหกรรมยานยนต์เป็นปรากฏการ์ที่มีสองด้าน´ซึ่งวิศวกรกระบวนการทุกคนต้องรู้วิธีจัดการ มันเป็นเทคนิคขึ้นรูปที่มีค่าสำหรับชิ้นส่วนท่อ แต่ในเวลาเดียวก็เป็นขีดจำกัดสำคัญของความสามารถในการขึ้นรูปของโลหะแผ่น โดยต้องแยกชัดระหว่างกลไกอัดของ กระบวนการคอ และภาวะไม่เสถียรจากแรงดึงของ ความล้มเหลวของ necking , ผู้ผลิตสามารถปรับแต่งการออกแบบแม่พิมพ์และวัสดุที่ใช้ให้มีประสิทธิภาพสูงสุด ความสำเร็จขึ้นอยู่กับการถ่วงดุลแรงต่างๆ เหล่านี้—ใช้การเปลี่ยนรูปร่างแบบพลาสติกเพื่อขึ้นรูปโลหะ ขณะเดียวกันก็เคารพขีดจำกัดทางกายภาพที่เสถียรภาพสิ้นสุดและเกิดความล้มเหลว

คำถามที่พบบ่อย

1. การหดตัว (necking) กับการดึงขึ้นรูป (drawing) ต่างกันอย่างไร

การดึงขึ้นรูปเป็นกระบวนการดึงแรงดึง ซึ่งแผ่นวัสดุจะถูกดึงเข้าไปในแม่พิมพ์เพื่อสร้างความลึก โดยมักทำให้ความหนาของผนังลดลง ส่วนการหดตัว (necking) ในฐานะกระบวนการ เป็นการทำงานภายใต้แรงอัดที่ปลายเปิดของท่อ เพื่อลดเส้นผ่านศูนย์กลางของท่อ ในกระบวนการดึงขึ้นรูป วัสดุจะไหลออกจากส่วนขอบแผ่น (flange) แต่ในการหดตัว วัสดุจะถูกบีบอัดเข้าด้านในที่ปลายเปิด

2. ค่า n-value มีผลต่อความไม่เสถียรจากการหดตัวอย่างไร

ค่า n-value (ดัชนีการแข็งตัวจากแรงงาน) บ่งชี้ความสามารถของวัสดุในการแข็งตัวเมื่อเกิดการเปลี่ยนรูปร่าง วัสดุที่มีค่า n-value สูงจะต้านทานการบางตัวเฉพาะที่ได้ดีกว่า และกระจายแรงเครียดออกไปในพื้นที่ที่กว้างขึ้น ส่งผลโดยตรงให้การเกิดความไม่เสถียรจากการหดตัวเกิดขึ้นช้าลง ทำให้สามารถขึ้นรูปชิ้นงานได้ลึกและซับซ้อนมากยิ่งขึ้น

3. สามารถตรวจจับการเกิดรอยคอดก่อนที่จะเกิดการแตกหักได้หรือไม่

ได้ แม้ว่าจะมองเห็นได้ยากด้วยตาเปล่าจนกว่าจะรุนแรงมากแล้ว แต่สามารถตรวจจับการเกิดรอยคอดเฉพาะที่ได้โดยใช้ระบบการวิเคราะห์ภาพดิจิทัล (Digital Image Correlation - DIC) ระหว่างการทดสอบ ในกระบวนการผลิต ร่องหรือเส้นที่บางลงอย่างชัดเจนบนพื้นผิวแผ่นงาน ถือเป็นสัญญาณบ่งชี้ว่ากระบวนการนั้นใกล้จะเกิดการฉีกขาดและจำเป็นต้องมีการปรับแก้ทันที

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —