กระบวนการกดโลหะ: จากแผ่นโลหะดิบสู่ชิ้นส่วนความแม่นยำสูง

ความหมายที่แท้จริงของ 'การกดขึ้นรูปโลหะ' ในการผลิต

คุณเคยสงสัยหรือไม่ว่าแผ่นเหล็กเรียบๆ สามารถเปลี่ยนรูปเป็นแผงประตูรถยนต์ที่มีรูปร่างสมบูรณ์แบบ หรือฝาครอบอุปกรณ์อิเล็กทรอนิกส์ที่มีความแม่นยำสูงได้อย่างไร? คำตอบอยู่ที่กระบวนการกดขึ้นรูปโลหะ — เทคนิคการผลิตที่ขึ้นรูปโลกสมัยใหม่ของเราในแบบที่ผู้คนส่วนใหญ่มักไม่เคยนึกถึง

การกดขึ้นรูปโลหะ ซึ่งยังเรียกกันอีกอย่างว่าการตีขึ้นรูปโลหะ เป็นกระบวนการผลิตแบบขึ้นรูปเย็น (cold-forming) ที่ใช้แม่พิมพ์เฉพาะทางและเครื่องกดแรงสูง เพื่อเปลี่ยนแผ่นโลหะเรียบให้กลายเป็นชิ้นงานสามมิติที่มีความแม่นยำผ่านการเปลี่ยนรูปพลาสติกถาวร โดยไม่ต้องตัดหรือกำจัดวัสดุออกแม้แต่น้อย

แล้วการขึ้นรูปโลหะ (metal stamping) คืออะไรในทางปฏิบัติ? ให้นึกภาพว่าเป็นการเปลี่ยนรูปร่างอย่างควบคุมได้ ต่างจากกระบวนการกลึงที่ตัดวัสดุออก กระบวนการกดโลหะจะเปลี่ยนรูปร่างของชิ้นงานทั้งหมดโดยไม่ตัดทิ้ง แผ่นโลหะเรียบ (flat blank) ถูกป้อนเข้าไปในเครื่องกด จากนั้นจึงใช้แรงมหาศาลกดลง และชิ้นส่วนสำเร็จรูปจะออกมาภายในเวลาเพียงไม่กี่วินาที

การเข้าใจความหมายของการขึ้นรูปโลหะ (stamping) จำเป็นต้องแยกแยะให้ชัดเจนจากหมวดหมู่กระบวนการขึ้นรูป (forming) ที่กว้างกว่า แม้ว่าคำว่า "forming" จะครอบคลุมกระบวนการทั้งหมดที่ใช้ขึ้นรูปโลหะ (รวมถึงกระบวนการร้อน เช่น การตีขึ้นรูปหรือ forging) แต่การกดโลหะ (metal pressing) โดยเฉพาะนั้น หมายถึงกระบวนการขึ้นรูปแบบเย็น (cold-forming) ที่ดำเนินการที่อุณหภูมิห้องหรือใกล้เคียงเท่านั้น ความแตกต่างนี้มีความสำคัญเพราะ การขึ้นรูปแบบเย็นผลิตชิ้นส่วน ที่มีผิวเรียบเนียนกว่า ความแม่นยำสูงกว่า (tolerances แคบกว่า) และมีสมบัติเชิงกลที่ดีขึ้นผ่านปรากฏการณ์การแข็งตัวจากการเสียรูป (strain hardening)

หลักการขึ้นรูปแบบเย็นที่อยู่เบื้องหลังการกดโลหะ

อะไรทำให้การขึ้นรูปแบบเย็นมีประสิทธิภาพสูงนัก? เมื่อคุณใช้แรงกับแผ่นโลหะที่เกินความต้านแรงดึงของวัสดุแต่ยังต่ำกว่าความต้านแรงดึงสูงสุด ปรากฏการณ์ที่น่าทึ่งจะเกิดขึ้น — วัสดุจะเปลี่ยนรูปร่างอย่างถาวร (พลาสติก) ซึ่งหมายความว่า การเปลี่ยนรูปร่างนั้นจะคงอยู่อย่างถาวรหลังจากปล่อยแรงออก

หลักฟิสิกส์ที่อยู่เบื้องหลังกระบวนการนี้เกี่ยวข้องกับองค์ประกอบสามประการที่มีปฏิสัมพันธ์กัน

- การกระจายแรง: ต้องใช้แรงกดอย่างสม่ำเสมอเพื่อป้องกันความล้มเหลวเฉพาะจุดหรือการเปลี่ยนรูปร่างที่ไม่สม่ำเสมอ

- การไหลของวัสดุ: โลหะจะเคลื่อนที่และกระจายตัวใหม่ระหว่างการกด โดยเกิดการบีบอัดในบางบริเวณ ขณะที่เกิดแรงดึงในบริเวณอื่น

- เรขาคณิตของแม่พิมพ์: รูปร่างของแม่พิมพ์ควบคุมตำแหน่งและวิธีการที่วัสดุเปลี่ยนรูปร่างได้อย่างแม่นยำ

การขึ้นรูปแบบเย็นมีข้อได้เปรียบที่ชัดเจนเหนือวิธีการขึ้นรูปแบบร้อน ตามงานวิจัยด้านการผลิตจาก IIT Guwahati ชิ้นส่วนที่ผ่านการขึ้นรูปแบบเย็นสามารถบรรลุค่าความคลาดเคลื่อนที่แคบกว่า พื้นผิวเรียบเนียนกว่า และมีความแข็งแรงสูงขึ้นผ่านกลไกการแข็งตัวจากการเครียด (strain hardening) นอกจากนี้ การไม่ต้องใช้ความร้อนยังช่วยลดต้นทุนพลังงานได้อย่างมีนัยสำคัญ

แรงกดเปลี่ยนวัตถุดิบแบบแผ่นแบนให้กลายเป็นชิ้นส่วนที่มีรูปร่างซับซ้อนได้อย่างไร

เมื่อคุณถามว่า "สแตมป์เมทัล (stamped metal) คืออะไร" จริงๆ แล้วคุณกำลังสอบถามเกี่ยวกับกระบวนการเปลี่ยนรูปร่างผ่านแรงกดที่ควบคุมได้ นี่คือสิ่งที่เกิดขึ้นจริงในระหว่างการดำเนินการกดโลหะ:

ชิ้นส่วนแผ่นโลหะแบน—ซึ่งโดยทั่วไปเรียกว่า 'บลังก์ (blanks)'—จะถูกจัดวางไว้ระหว่างส่วนของแม่พิมพ์ จากนั้นเครื่องกดจะออกแรง และวัสดุจะไหลตัวเพื่อเข้ารูปตามลักษณะของโพรงแม่พิมพ์ การขึ้นรูปด้วยการกดนี้หมายความว่า โลหะจะได้รับแรงเครียดที่สูงกว่าจุดหยุดไหล (yield point) ของมัน ทำให้เกิดการเปลี่ยนรูปแบบพลาสติก (plastic deformation) ซึ่งส่งผลให้รูปร่างของโลหะเปลี่ยนแปลงไปอย่างถาวร

ข้อได้เปรียบสำคัญของการขึ้นรูปโลหะด้วยการกดคือความสม่ำเสมอในการผลิต หลังจากตั้งค่าระบบให้เหมาะสมแล้ว การดำเนินการขึ้นรูปสามารถผลิตชิ้นส่วนที่เหมือนกันได้หลายพันชิ้น หรือแม้แต่หลายล้านชิ้น ในแต่ละรอบการผลิตจะได้ชิ้นส่วนที่มีรูปทรงเรขาคณิตแม่นยำเท่ากันทุกครั้ง จึงทำให้กระบวนการนี้เหมาะอย่างยิ่งสำหรับการผลิตจำนวนมากในอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมยานยนต์ อวกาศ อุปกรณ์อิเล็กทรอนิกส์ และสินค้าอุปโภคบริโภค

อะไรคือสิ่งที่ทำให้การขึ้นรูปโลหะ (pressing) ประสบความสำเร็จแตกต่างจากการล้มเหลว? คำตอบอยู่ที่การเข้าใจปฏิสัมพันธ์ระหว่างพฤติกรรมของวัสดุ การออกแบบแม่พิมพ์ และพารามิเตอร์ของกระบวนการ เมื่อองค์ประกอบทั้งสามประการนี้สอดคล้องกันอย่างถูกต้อง แผ่นโลหะเรียบธรรมดาจะเปลี่ยนเป็นชิ้นส่วนที่ซับซ้อนและมีความแม่นยำสูงในครั้งเดียว

กระบวนการทำงานแบบครบวงจร ตั้งแต่วัตถุดิบจนถึงชิ้นส่วนสำเร็จรูป

คุณได้เห็นแล้วว่าการขึ้นรูปโลหะ (metal pressing) สามารถทำอะไรได้บ้าง — แต่แท้จริงแล้ว 'เวทมนตร์' นั้นเกิดขึ้นได้อย่างไร? การเข้าใจกระบวนการทำงานแบบครบวงจรจะเปลี่ยนแนวคิดเชิงนามธรรมให้กลายเป็นความรู้ที่นำไปปฏิบัติได้จริง ขอเชิญติดตามทุกขั้นตอน ตั้งแต่ช่วงที่วัตถุดิบมาถึงโรงงาน จนกระทั่งชิ้นส่วนสำเร็จรูปพร้อมสำหรับการประกอบ

จากม้วนวัตถุดิบไปยังชิ้นส่วนสำเร็จรูป

ลองนึกภาพม้วนแผ่นโลหะขนาดใหญ่ที่มีน้ำหนักหลายพันปอนด์ แล้วมันจะเปลี่ยนแปลงไปอย่างไร? ชิ้นส่วนที่มีความแม่นยำ วัดค่าได้แม่นยำถึงเศษพันของนิ้ว? คำตอบอยู่ที่ลำดับขั้นตอนที่ถูกวางแผนไว้อย่างรอบคอบ ซึ่งเครื่องจักรขึ้นรูปโลหะ (metal stamping machines) ดำเนินการด้วยความสม่ำเสมอที่น่าทึ่ง

- การเตรียมและคัดเลือกวัสดุ: กระบวนการเริ่มต้นขึ้นนานก่อนที่โลหะจะสัมผัสกับเครื่องขึ้นรูปด้วยแม่พิมพ์ (stamping press) วิศวกรจะเลือกแผ่นหรือม้วนโลหะตามคุณสมบัติเชิงกล เช่น ความแข็งแรง ความเหนียว และความต้านทานการกัดกร่อน รวมทั้งปัจจัยด้านต้นทุน ตามที่บริษัท National Material Company ระบุ วัสดุที่เลือกต้องเข้ากันได้ทั้งกับกระบวนการขึ้นรูปด้วยแม่พิมพ์ (stamping process) และกับการใช้งานของชิ้นส่วนสำเร็จรูป

- การประมวลผลและป้อนม้วนโลหะ (Coil Processing and Feeding): ม้วนโลหะดิบจะผ่านกระบวนการเตรียมการ ซึ่งรวมถึงการตัด การแยกม้วน (slitting) และการปรับระดับ (leveling) เพื่อให้ได้ขนาดและระดับความแบนที่เหมาะสม จากนั้นระบบป้อนวัสดุแบบอัตโนมัติจะนำแถบโลหะที่ผ่านการเตรียมแล้วเข้าสู่เครื่องขึ้นรูปด้วยแม่พิมพ์ โดยจัดตำแหน่งโลหะอย่างแม่นยำ—มักมีความคลาดเคลื่อนไม่เกินเศษเสี้ยวของนิ้ว (few thousandths of an inch)

- การติดตั้งและจัดแนวแม่พิมพ์ (Die Setup and Alignment): ก่อนเริ่มการผลิต เจ้าหน้าที่เทคนิคจะติดตั้งชุดแม่พิมพ์ (die set) และปรับค่าความเที่ยงตรงของเครื่องกด (press) ขั้นตอนสำคัญนี้มีวัตถุประสงค์เพื่อให้มั่นใจว่าวัสดุไหลผ่านได้อย่างเหมาะสม มีระยะว่าง (clearance) ที่เพียงพอสำหรับแผ่นโลหะ และมีการรองรับที่เหมาะสมตลอดวงจรการขึ้นรูปด้วยแม่พิมพ์

- การดำเนินการกด (The Pressing Operation): เมื่อเครื่องกดเริ่มทำงาน แม่พิมพ์จะเคลื่อนเข้าหากันและกระทำแรงดันสูงต่อโลหะ ส่งผลให้วัสดุเกิดการเปลี่ยนรูปร่างตามรูปทรงของแม่พิมพ์ โดยดำเนินการตัดวัสดุ (blanking), ดัด (bending), กดขึ้นรูปแบบละเอียด (coining) หรือเจาะรู (punching) ได้ทั้งแบบลำดับขั้นตอนหรือพร้อมกัน

- การปลดชิ้นส่วนออกและการจัดการชิ้นส่วน: หลังจากแต่ละรอบการกด ตัวปลดชิ้นส่วน (strippers) จะนำชิ้นส่วนที่เสร็จสมบูรณ์ออกจากแผ่นรอง (carrying web) อย่างสะอาดและไม่ก่อให้เกิดความเสียหาย วัสดุที่เหลือทิ้ง—ทั้งแผ่นรองและเศษโลหะที่ถูกเจาะออก—จะถูกปลดออกและมักถูกส่งผ่านสายพานลำเลียงใต้พื้นดินไปยังถังเก็บเศษโลหะ

- กระบวนการรองและการตกแต่ง: กระบวนการหลังการขึ้นรูปด้วยแม่พิมพ์อาจรวมถึงการขจัดเศษคม (deburring) เพื่อกำจัดขอบที่แหลมคม การทำความสะอาด การบำบัดผิว และการเคลือบพื้นผิว ขั้นตอนเหล่านี้ช่วยยกระดับลักษณะภายนอก ความทนทาน และประสิทธิภาพการใช้งานของชิ้นส่วนที่ขึ้นรูปด้วยแม่พิมพ์

- การตรวจสอบคุณภาพ: ตลอดกระบวนการผลิต ผู้ปฏิบัติงานจะดำเนินการตรวจสอบและติดตามผลแบบเรียลไทม์ เพื่อยืนยันว่าชิ้นส่วนแต่ละชิ้นสอดคล้องกับค่าความคลาดเคลื่อนที่กำหนดไว้และมาตรฐานคุณภาพที่ระบุ

บทบาทสำคัญของการจัดแนวแม่พิมพ์และการตั้งค่า

เหตุใดการจัดแนวแม่พิมพ์จึงต้องได้รับความสนใจเป็นพิเศษ? เพราะแม้แต่การไม่จัดแนวที่เล็กน้อยก็สามารถก่อให้เกิดปัญหาใหญ่ได้ ขณะที่วัสดุแผ่นโลหะเคลื่อนผ่านกระบวนการขึ้นรูปแบบค่อยเป็นค่อยไป (progressive stamping) จะต้องจัดแนวให้แม่นยำภายในไม่กี่ส่วนพันของนิ้วที่แต่ละสถานี

นี่คือวิธีที่การจัดแนวอย่างแม่นยำเกิดขึ้น: ตัวนำแนว (pilots) ที่มีลักษณะคล้ายลูกกระสุนหรือทรงกรวยจะเข้าไปในรูที่เจาะไว้ก่อนหน้านี้บนแผ่นโลหะ เพื่อให้มั่นใจว่าตำแหน่งจะถูกต้องแม่นยำ ซึ่งวิธีนี้ช่วยชดเชยข้อจำกัดของกลไกการป้อนวัสดุ ที่ไม่สามารถให้ความแม่นยำในการป้อนวัสดุตามระยะที่กำหนดได้เพียงอย่างเดียว ตาม เอกสารเทคนิคจากวิกิพีเดีย ระบบนี้จำเป็นอย่างยิ่ง เนื่องจากกลไกการป้อนวัสดุมักขาดความแม่นยำที่จำเป็นสำหรับการดำเนินการแบบค่อยเป็นค่อยไปที่มีหลายสถานี

ระบบแม่พิมพ์แบบก้าวหน้า (Progressive die) และระบบการขึ้นรูปด้วยแรงกด (stamping systems) ถือเป็นจุดสูงสุดของประสิทธิภาพในการผลิตแบบต่อเนื่อง ระบบป้อนวัสดุจะดันแถบโลหะผ่านแต่ละสถานีของแม่พิมพ์แบบก้าวหน้า โดยแต่ละสถานีจะดำเนินการเฉพาะอย่าง เช่น ตัด ดัด หรือขึ้นรูป จนได้ชิ้นส่วนสำเร็จรูปออกมา ทุกครั้งที่เครื่องกดทำงานหนึ่งรอบ จะได้ชิ้นส่วนสำเร็จรูปหนึ่งชิ้น — อัตราการผลิตอาจสูงเกิน 800 ชิ้นต่อนาที สำหรับบางแอปพลิเคชัน

เครื่องขึ้นรูปด้วยแรงกด (Stamping machines) ที่ตั้งค่าให้ทำงานแบบก้าวหน้า (progressive operations) จำเป็นต้องใช้ชิ้นส่วนเฉพาะที่ทำงานร่วมกันอย่างกลมกลืน:

- ระบบป้อนข้อมูล (แบบลมหรือแบบกลไก) ที่รักษาความแม่นยำของการป้อนแถบโลหะ

- ชุดแม่พิมพ์ ที่มีหลายสถานีสำหรับการตัด การดัด และการขึ้นรูป

- แผ่นปลดชิ้นงาน (Stripper plates) ที่ปลดชิ้นส่วนสำเร็จรูปออกได้อย่างสะอาดและสมบูรณ์

- เซ็นเซอร์และระบบหล่อลื่น ที่ตรวจสอบและปรับแต่งวงจรการขึ้นรูปด้วยแรงกดให้มีประสิทธิภาพสูงสุด

แนวทางเชิงระบบตามที่อธิบายไว้ที่นี่ — ตั้งแต่การคัดเลือกวัสดุ ผ่านกระบวนการต่าง ๆ จนถึงการตรวจสอบขั้นสุดท้าย — แปลงแผ่นโลหะดิบให้กลายเป็นชิ้นส่วนที่มีรูปร่างแม่นยำเพื่อใช้งานในหลากหลายอุตสาหกรรม แต่เทคนิคการขึ้นรูปแบบใดบ้างที่ทำให้การเปลี่ยนรูปเหล่านี้เกิดขึ้นได้จริง? ส่วนต่อไปนี้จะแยกวิเคราะห์วิธีการพื้นฐานทั้งเก้าแบบ และอธิบายว่าควรนำแต่ละวิธีไปใช้เมื่อใด

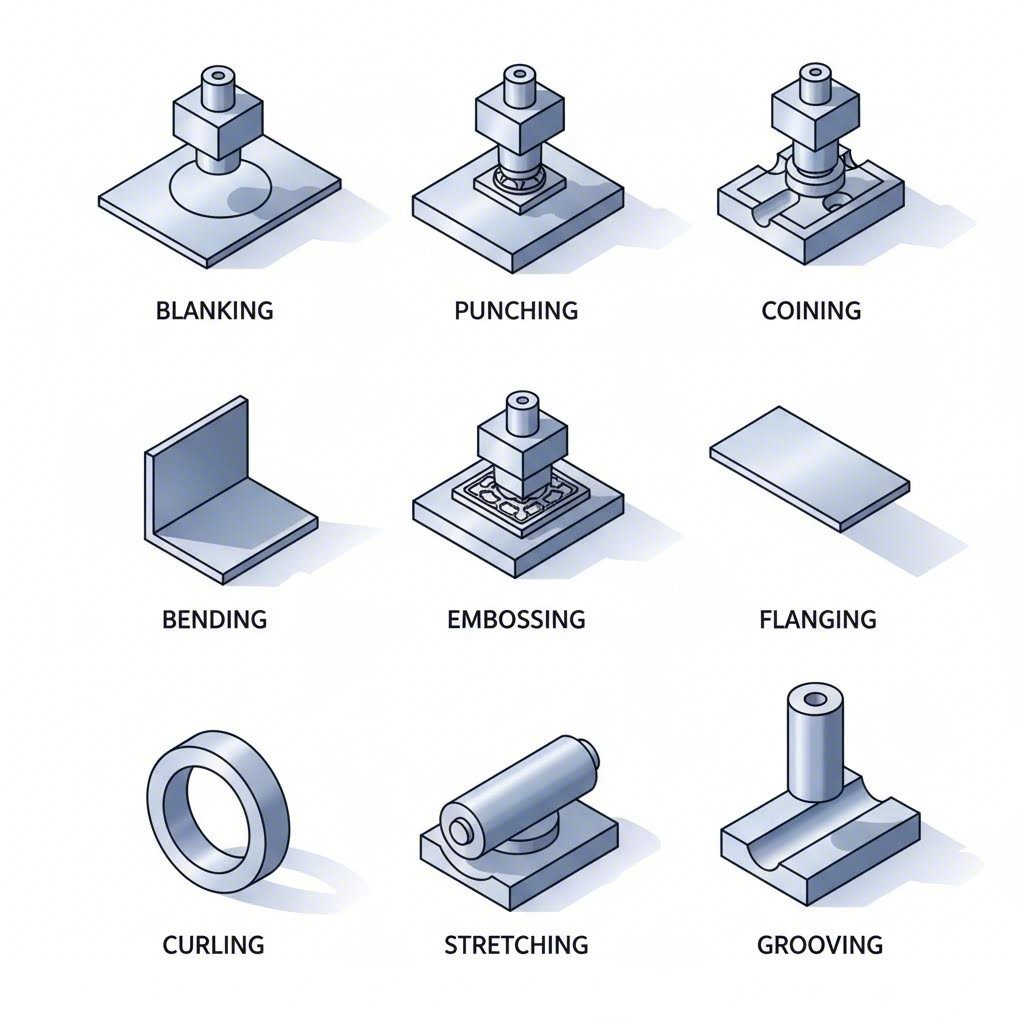

เทคนิคการขึ้นรูปที่จำเป็น 9 วิธี และเวลาที่ควรใช้แต่ละวิธี

เมื่อคุณเข้าใจลำดับขั้นตอนการทำงานทั้งหมดแล้ว ยังคงมีคำถามสำคัญหนึ่งข้อที่ต้องพิจารณา: คุณควรเลือกใช้กระบวนการขึ้นรูปแบบใดจึงจะเหมาะสมที่สุด? คำตอบขึ้นอยู่กับรูปร่างของชิ้นงาน ปริมาณการผลิต และข้อกำหนดด้านคุณภาพ ลองมาสำรวจแต่ละเทคนิคโดยละเอียด เพื่อให้คุณสามารถตัดสินใจได้อย่างมีข้อมูลสำหรับการประยุกต์ใช้งานเฉพาะของคุณ

กระบวนการขึ้นรูปโลหะประกอบด้วยเทคนิคพื้นฐานในการแปรรูปแผ่นโลหะทั้งหมดเก้าแบบ — แต่ละแบบได้รับการปรับแต่งให้เหมาะสมกับผลลัพธ์ที่แตกต่างกัน การเข้าใจว่าควรใช้วิธีใดและเมื่อใด คือปัจจัยสำคัญที่ทำให้โครงการการผลิตประสบความสำเร็จ แทนที่จะเกิดความผิดพลาดที่ส่งผลเสียต่อต้นทุน

การตัดแผ่น (Blanking) และการเจาะรู (Punching) เพื่อสร้างรูปร่างเบื้องต้น

เทคนิคทั้งสองนี้เป็นรากฐานของกระบวนการขึ้นรูปด้วยแม่พิมพ์ส่วนใหญ่ แต่มีวัตถุประสงค์ตรงข้ามกัน การสับสนระหว่างทั้งสองวิธีอาจนำไปสู่การสูญเสียวัสดุและประสิทธิภาพการผลิตที่ลดลง

การตัดแผ่นโลหะ เป็นกระบวนการตัดรูปร่างแบนจากแผ่นโลหะ โดยชิ้นส่วนที่ถูกเจาะออกจะกลายเป็นผลิตภัณฑ์สำเร็จรูปของคุณ ซึ่งสามารถเปรียบเทียบได้กับการผลิตแบบใช้แม่พิมพ์ตัดคุกกี้ — คุกกี้คือสิ่งที่คุณเก็บไว้ ขณะที่แผ่นโลหะที่เหลือจะกลายเป็นเศษวัสดุ ตาม Master Products เทคนิคนี้มีความคล้ายคลึงกับการเจาะ (punching) อย่างยิ่ง เพียงแต่บทบาทของผลิตภัณฑ์กับเศษวัสดุกลับกัน

เมื่อใดที่คุณควรเลือกใช้การขึ้นรูปแบบบลังก์ (blank stamping)? ให้พิจารณาใช้การขึ้นรูปแบบบลังก์เมื่อคุณต้องการ:

- ชิ้นส่วนแบนที่เหมือนกันจำนวนมาก เช่น แหวนรอง (washers), ปะเก็น (gaskets) หรือแผ่นฐาน (base plates)

- ขอบภายนอกที่แม่นยำพร้อมผิวขอบที่เรียบเนียน

- ชิ้นงานบลังก์เริ่มต้นสำหรับกระบวนการขึ้นรูปขั้นตอนต่อไป

การชก (เรียกอีกอย่างว่าการเจาะ) สร้างรูหรือช่องเปิดภายในชิ้นงาน โดยวัสดุที่ถูกเจาะออกจะกลายเป็นเศษเหล็ก ส่วนแผ่นโลหะที่มีรูเจาะแล้วจะเป็นผลิตภัณฑ์ของคุณ เทคโนโลยีการขึ้นรูปแบบตีขึ้นรูปนี้โดดเด่นในการผลิตรูที่มีตำแหน่งแม่นยำสำหรับการยึดติด การระบายอากาศ หรือการประกอบ

ตัวอย่างที่ยอดเยี่ยมของการขึ้นรูปแบบตีขึ้นรูปโดยใช้การเจาะ คือ การผลิตตู้ควบคุมไฟฟ้า ซึ่งลวดลายการระบายอากาศจำเป็นต้องมีรูจำนวนมากที่จัดวางไว้อย่างแม่นยำ การตัดชิ้นงานเบื้องต้น (blanking) โลหะและการเจาะ (punching) มักทำงานร่วมกัน — โดยเริ่มจากการตัดรูปร่างโดยรวมก่อน จากนั้นจึงเจาะรูที่จำเป็นในขั้นตอนถัดไป

เทคนิคการขึ้นรูปแบบความแม่นยำ รวมถึงการขึ้นรูปแบบโคอินนิง (coining) และการนูน (embossing)

ต้องการรายละเอียดพื้นผิวที่ซับซ้อนหรือความคลาดเคลื่อนที่แคบมากเป็นพิเศษหรือไม่? การทับขอบ (coining) และการนูนลายนูน (embossing) ให้ผลลัพธ์ที่วิธีการขึ้นรูปแบบอื่นไม่สามารถทำได้

การขึ้นรูปแบบกด ใช้แรงกดมหาศาลเพื่อขึ้นรูปทั้งสองด้านของชิ้นงานพร้อมกัน ทำให้เกิดลักษณะนูนหรือเว้าที่มีความแม่นยำสูงมาก ตามที่ HLC Metal Parts อธิบาย กระบวนการนี้สร้างลวดลายที่ซับซ้อน ลวดลายและพื้นผิวบนพื้นผิวโลหะ —เหมือนกระบวนการผลิตเหรียญเงินหรือเหรียญทองอย่างแม่นยำ กระบวนการขึ้นรูปแบบโคอินนิง (coining) บนเหล็กและโลหะชนิดอื่นๆ จะได้ชิ้นส่วนที่มีความคลาดเคลื่อน (tolerance) วัดเป็นเศษพันของนิ้ว

เลือกใช้กระบวนการโคอินนิงเมื่อการใช้งานของคุณต้องการ:

- สินค้าที่ระลึก งานเครื่องประดับ หรือฮาร์ดแวร์ที่มีแบรนด์พร้อมโลโก้

- ชิ้นส่วนที่ขึ้นรูปด้วยแม่พิมพ์แบบความแม่นยำสูงซึ่งต้องการความเรียบสมบูรณ์แบบ

- ลักษณะพื้นผิวที่ต้องทนต่อการสึกหรอโดยไม่เสื่อมคุณภาพ

การสกัด เป็นกระบวนการที่ใช้แม่พิมพ์กดเพียงด้านเดียวของชิ้นงาน ทำให้เกิดลวดลายนูนหรือเว้า ในขณะที่อีกด้านหนึ่งจะปรากฏภาพสะท้อนกลับแบบกระจก วิธีนี้ช่วยเสริมการตกแต่งและเพิ่มมิติทางสายตาให้กับแผงควบคุม ป้ายชื่อ และสินค้าสำหรับผู้บริโภค

การบิด ใช้เครื่องดัดโลหะ (press brake) ในการออกแรงสูงมาก เพื่อเปลี่ยนรูปร่างของโลหะที่มุมเฉพาะเจาะจง เพื่อสร้างชิ้นส่วนรูปตัววี (V-shaped) หรือรูปตัวยู (U-shaped) กระบวนการขึ้นรูปแบบดัดนี้มีความสำคัญต่อการผลิตเปลือกหุ้ม โครงหุ้ม แผ่นยึด และโครงกรอบ เมื่อคุณต้องการลักษณะเชิงมุมแทนที่จะเป็นเส้นโค้งที่ซับซ้อน การดัดโลหะจะให้ผลลัพธ์ที่สม่ำเสมอและสามารถผลิตได้ในอัตราที่สูง

การพับขอบ โค้งขอบรอบรูที่เจาะไว้ให้ทำมุม 90 องศา สร้างขอบเรียบแทนขอบคม โดยอ้างอิงจากเอกสารการผลิต การขึ้นรูปขอบ (flanging) จะช่วยเพิ่มความแข็งแรงเชิงโครงสร้าง พร้อมทั้งปรับปรุงความปลอดภัยและลักษณะภายนอก คุณจะพบขอบที่ผ่านการขึ้นรูปแบบนี้บนถัง ท่อ แผงตัวถังรถยนต์ และการใช้งานใดๆ ที่ต้องการรูเปิดที่เสริมความแข็งแรง

การดึงยืด ขึ้นรูปส่วนที่ยื่นออกมาหรือขยายพื้นที่บนผิวโลหะ โดยดึงวัสดุให้เกินขนาดเดิม วิธีการนี้ใช้ผลิตชิ้นส่วนยานยนต์ที่ซับซ้อน เช่น แผงประตูและส่วนหลังคา ซึ่งจำเป็นต้องมีรูปทรงที่เรียบลื่นและโค้งอย่างต่อเนื่อง

การงอ ม้วนขอบโลหะเพื่อขึ้นรูปให้เป็นรูปทรงกระบอกหรือโปรไฟล์ที่เรียบกลม กระบวนการนี้ใช้ผลิตท่อ เพลา และบานพับ รวมทั้งกำจัดขอบคมอันตรายออกจากผลิตภัณฑ์สำหรับผู้บริโภค

การเจาะร่อง ตัดร่องลงบนผิวแผ่นโลหะ เพื่อสร้างทางเดินสำหรับสายไฟ การระบายน้ำ หรือการเชื่อมต่อเชิงกล ชิ้นส่วนที่ต้องการร่องที่แม่นยำสำหรับการจัดตำแหน่งหรือการประกอบจะอาศัยเทคนิคพิเศษนี้

| ชื่อกระบวนการ | การใช้งานหลัก | อุตสาหกรรมทั่วไป | ช่วงความหนาของวัสดุ |

|---|---|---|---|

| การตัดแผ่นโลหะ | การตัดรูปทรงแบนจากแผ่นวัสดุ | ยานยนต์ อิเล็กทรอนิกส์ และเครื่องใช้ในบ้าน | 0.5 มม. - 6 มม. |

| การชก | การเจาะรูและตัดช่องเปิด | ระบบปรับอากาศ ไฟฟ้า และการก่อสร้าง | 0.3 มม. – 12 มม. |

| การขึ้นรูปแบบกด | รายละเอียดพื้นผิวที่มีความแม่นยำสูง | เครื่องประดับ สกุลเงิน และชิ้นส่วนโลหะที่มีความแม่นยำสูง | 0.2 มม. – 3 มม. |

| การบิด | การบิดเบี้ยวเชิงมุมสำหรับโครงสร้าง/แผ่นยึด | เฟอร์นิเจอร์ ยานยนต์ และอวกาศ | 0.5 มม. - 10 มม. |

| การพับขอบ | การขึ้นรูปขอบและการเสริมความแข็งแรง | ยานยนต์ ถัง ท่อ | 0.8mm - 6mm |

| การดึงยืด | การขยายพื้นผิวสำหรับรูปร่างที่ซับซ้อน | ชิ้นส่วนตัวถังยานยนต์ อากาศยาน | 0.6 มม. – 4 มม. |

| การสกัด | ลวดลายตกแต่งแบบนูน | สินค้าอุปโภคบริโภค ป้ายโฆษณา งานฝีมือ | 0.3 มม. – 2 มม. |

| การงอ | ขอบที่ม้วนและรูปทรงกระบอก | บานพับ ท่อ ส่วนประกอบด้านความปลอดภัย | 0.4 มม. - 3 มม. |

| การเจาะร่อง | การสร้างรางสำหรับการเชื่อมต่อ | การประกอบระบบไฟฟ้าและเครื่องกล | 0.5 มม. – 4 มม. |

การเลือกกระบวนการตีขึ้นรูปที่เหมาะสม จำเป็นต้องจับคู่ความต้องการของชิ้นส่วนกับขีดความสามารถของเทคนิคที่ใช้ โปรดพิจารณาจากความซับซ้อนของรูปทรงเรขาคณิต ความต้องการด้านความคลาดเคลื่อน (tolerance) ปริมาณการผลิต และลักษณะเฉพาะของวัสดุ โดยทั่วไป ผู้ผลิตมักจะรวมเทคนิคหลายแบบเข้าด้วยกันในการดำเนินการด้วยแม่พิมพ์แบบก้าวหน้า (progressive die) — ซึ่งประกอบด้วยการตัดรูปทรงเริ่มต้น (blanking) การเจาะรูสำหรับยึดติด (punching mounting holes) การขึ้นรูปแผ่นปีก (bending flanges) และการนูนเครื่องหมายระบุตัวตน (embossing identification marks) ทั้งหมดในลำดับการดำเนินงานแบบต่อเนื่องเดียวกัน

ด้วยเทคนิคหลัก 9 แบบที่คุณสามารถเลือกใช้ได้ คุณอาจสงสัยว่าอุปกรณ์ประเภทใดสามารถให้ขีดความสามารถเหล่านี้ได้อย่างมีประสิทธิภาพสูงสุด หัวข้อถัดไปจะกล่าวถึงประเภทของเครื่องกด (press) ได้แก่ เครื่องกดแบบกลไก (mechanical) เครื่องกดแบบไฮดรอลิก (hydraulic) และเครื่องกดแบบเซอร์โว (servo) เพื่อช่วยให้คุณเลือกเครื่องจักรที่สอดคล้องกับความต้องการการผลิตเฉพาะของคุณ

การเลือกระหว่างเครื่องกดแบบกลไก เครื่องกดไฮดรอลิก และเครื่องกดเซอร์โว

คุณได้เชี่ยวชาญเทคนิคการตีขึ้นรูปโลหะทั้งเก้าแบบแล้ว — แต่นี่คือความจริงที่ควรรับรู้: แม้เทคนิคที่ดีที่สุดก็จะล้มเหลวหากไม่มีเครื่องจักรตีขึ้นรูปโลหะที่เหมาะสมรองรับ ดังนั้น การเลือกเครื่องจักรตีขึ้นรูปโลหะ (Metal Stamping Press) ของคุณจึงไม่ใช่เพียงการตัดสินใจซื้อเท่านั้น แต่ยังส่งผลโดยตรงต่อคุณภาพของชิ้นส่วน ความเร็วในการผลิต และผลกำไรสุทธิของคุณอีกด้วย ลองมาพิจารณาเครื่องจักรตีขึ้นรูปโลหะหลักสามประเภท เพื่อให้คุณสามารถเลือกอุปกรณ์ที่สอดคล้องกับความต้องการเฉพาะด้านการผลิตของคุณ

เครื่องอัดขึ้นรูปแบบกลไกสำหรับการผลิตความเร็วสูง

คุณต้องการความเร็วสูงสุดสำหรับการผลิตในปริมาณมากหรือไม่? เครื่องจักรตีขึ้นรูปโลหะแบบกลไกแบบดั้งเดิมยังคงเป็นเครื่องจักรหลักที่ใช้งานหนักในอุตสาหกรรมนี้ — และก็มีเหตุผลอันสมเหตุสมผล ตาม การเปรียบเทียบทางเทคนิคของ Stamtec เครื่องจักรตีขึ้นรูปโลหะแบบกลไกสามารถบรรลุความเร็วในการผลิตสูงสุด โดยเฉพาะเมื่อผลิตชิ้นส่วนที่มีลักษณะแบนค่อนข้างเรียบ และมีข้อกำหนดด้านการขึ้นรูปที่ไม่ซับซ้อนและตื้น

อะไรทำให้เครื่องจักรตีขึ้นรูปโลหะที่ใช้ระบบขับเคลื่อนแบบกลไกมีประสิทธิภาพสูงนัก? คำตอบอยู่ที่หลักฟิสิกส์ของล้อหมุนเก็บพลังงาน (Flywheel) ล้อหมุนที่มีมวลมากสามารถเก็บพลังงานจากการหมุนไว้ จากนั้นปล่อยพลังงานนั้นผ่านกลไกระบบคลัตช์และเบรกในแต่ละรอบการตีขึ้นรูป (Stroke) ซึ่งการออกแบบนี้มอบคุณสมบัติดังนี้:

- ความเร็วในการตีขึ้นรูปสูงสุด ในหมู่เครื่องจักรกดทุกชนิด—เหมาะอย่างยิ่งสำหรับการดำเนินการด้วยแม่พิมพ์แบบก้าวหน้า (progressive die)

- ความแม่นยำและความสามารถในการทำซ้ำสูง เพื่อให้ได้คุณภาพชิ้นงานที่สม่ำเสมอ

- ความเรียบง่ายในการตั้งค่าและการใช้งาน ด้วยเทคโนโลยีที่ผ่านการพิสูจน์แล้วและเชื่อถือได้

- ต้นทุนเริ่มต้นค่อนข้างต่ำ เมื่อเปรียบเทียบกับระบบเซอร์โวทางเลือกอื่น

อย่างไรก็ตาม ระบบกลไกมีข้อจำกัดบางประการ ความยาวของการเคลื่อนที่ (stroke length) มักถูกกำหนดตายตัว รูปแบบความเร็วของลูกสูบ (slide velocity profiles) ไม่สามารถเปลี่ยนแปลงได้ภายในหนึ่งรอบการทำงาน และกำลังการผลิตสูงสุด (full tonnage capacity) เกิดขึ้นได้เฉพาะบริเวณจุดต่ำสุดของลูกสูบ (bottom dead center) เท่านั้น สำหรับชิ้นส่วนยานยนต์ เครื่องใช้ไฟฟ้าในครัวเรือน และชิ้นส่วนฮาร์ดแวร์ที่ผลิตจากแผ่นโลหะม้วน (coil stock) ผ่านแม่พิมพ์แบบก้าวหน้าหรือแบบถ่ายโอน (transfer dies) ข้อจำกัดเหล่านี้มักไม่ส่งผลกระทบอย่างมีนัยสำคัญ—แต่ชิ้นส่วนที่ต้องการการขึ้นรูปแบบดึงลึก (deep-drawn) หรือรูปทรงซับซ้อนอาจจำเป็นต้องใช้โซลูชันอื่น

ระบบไฮดรอลิกและระบบเซอร์โวสำหรับการควบคุมแบบแม่นยำ

หากชิ้นส่วนของคุณต้องการการขึ้นรูปแบบดึงลึก การขึ้นรูปแบบซับซ้อน หรือต้องการเวลาหยุดนิ่ง (dwell time) ที่จุดต่ำสุดของลูกสูบ เครื่องจักรกดไฮดรอลิกจะให้ประสิทธิภาพยอดเยี่ยมในสถานการณ์เหล่านี้—แม้ว่าจะต้องแลกกับความเร็วเพื่อความยืดหยุ่น

เครื่องตีขึ้นรูปเหล็กแบบใช้แรงขับไฮดรอลิกมีความยาวจังหวะที่ปรับเปลี่ยนได้ ควบคุมการเคลื่อนที่ของสไลด์ได้ตลอดช่วงจังหวะทั้งหมด และให้พลังงานการทำงานเต็มรูปแบบที่ความเร็วใดๆ ก็ตาม ลองนึกภาพการขึ้นรูปถัง ทรงกระบอก หรือชิ้นส่วนที่มีลักษณะคล้ายชาม—ชิ้นส่วนเหล่านี้จำเป็นต้องให้วัสดุไหลตัวอย่างมากในระหว่างกระบวนการกดขึ้นรูป ระบบไฮดรอลิกสามารถให้กำลังการกดสูงสุดเต็มรูปแบบได้ที่จุดใดก็ตามของจังหวะ จึงเหมาะอย่างยิ่งสำหรับการใช้งานที่ท้าทายเช่นนี้

ข้อแลกเปลี่ยนที่เกิดขึ้น? เครื่องกดไฮดรอลิกโดยทั่วไปมีความเร็วในการทำงานช้ากว่าเครื่องกดแบบกลไก และให้ความแม่นยำและความซ้ำซ้อนต่ำกว่า แต่เมื่อความเร็วในการผลิตไม่ใช่ปัจจัยหลัก แต่ความสามารถในการขึ้นรูปต่างหากที่สำคัญกว่า เทคโนโลยีไฮดรอลิกยังคงเป็นทางเลือกอันดับหนึ่งสำหรับชิ้นส่วนที่มีรูปทรงซับซ้อน

ตอนนี้พิจารณาเครื่องกดแบบเซอร์โว (servo press) — เครื่องขึ้นรูปแผ่นโลหะที่ผสานประสิทธิภาพเชิงกลเข้ากับความยืดหยุ่นแบบไฮดรอลิก ซึ่งเทคโนโลยีเซอร์โวแทนที่ล้อตุน (flywheel) คลัตช์ และเบรกแบบดั้งเดิมด้วยมอเตอร์กำลังสูงที่ให้โพรไฟล์การเคลื่อนที่ของลูกสูบแบบตั้งโปรแกรมได้ การควบคุมการเคลื่อนที่ของลูกสูบอย่างแม่นยำ และความเร็วที่แปรผันได้แม้ภายในหนึ่งรอบการทำงานเดียว

ตามข้อมูลจากอุตสาหกรรม เครื่องกดแบบเซอร์โวเชิงกลให้ข้อได้เปรียบดังนี้:

- โพรไฟล์การเคลื่อนที่ของลูกสูบที่สามารถปรับเปลี่ยนได้ ซึ่งสามารถปรับแต่งเฉพาะสำหรับแต่ละงาน

- พลังงานในการทำงานเต็มรูปแบบที่ความเร็วใดๆ ก็ตาม —แม้ในระหว่างการขึ้นรูปที่ดำเนินการด้วยความเร็วต่ำ

- ความเร็วในการทำงานใกล้เคียงกับเครื่องกดเชิงกลแบบดั้งเดิม ในหลายแอปพลิเคชัน

- ความแม่นยำและความสามารถในการทำซ้ำสูง ด้วยความแม่นยำที่ตั้งโปรแกรมได้

ข้อควรระวังคือ ระบบเซอร์โวมีต้นทุนเริ่มต้นสูงกว่าอย่างมีนัยสำคัญ มีเทคโนโลยีขับเคลื่อนสองแบบ ได้แก่ ระบบที่ใช้ลิงก์ช่วย (link-assisted systems) ซึ่งใช้มอเตอร์เซอร์โว AC มาตรฐาน (มีต้นทุนต่ำกว่า) และระบบที่ขับเคลื่อนโดยตรง (direct drive systems) ซึ่งใช้มอเตอร์แรงบิดสูงแบบเฉพาะเจาะจง (ให้สมรรถนะสูงสุด)

สำหรับการดำเนินการเครื่องกดขึ้นรูปแบบถ่ายโอน (transfer stamping press) ที่จัดการชิ้นงานซับซ้อนหลายสถานี เทคโนโลยีเซอร์โว (servo technology) กำลังเข้ามามีบทบาทอย่างเด่นชัดยิ่งขึ้น ความสามารถในการเขียนโปรแกรมโปรไฟล์เฉพาะตัว—รวมถึงการดึงลึก (deep drawing), การขึ้นรูปที่อุณหภูมิสูง (warm forming), การกดแบบคอมพาวด์ (compound pressing) และการจำลองการเคลื่อนที่ของข้อต่อ (link motions)—เปิดโอกาสทางการผลิตที่ระบบแบบดั้งเดิมไม่สามารถเทียบเคียงได้เลย

| พารามิเตอร์ | เครื่องกดกล | เครื่องอัดไฮโดรลิก | เครื่องกดเซอร์โว |

|---|---|---|---|

| ระยะความเร็ว | สูงสุด (เหมาะที่สุดสำหรับแม่พิมพ์แบบก้าวหน้า) | ช้าที่สุด (จำกัดความเร็ว) | สูง (ใกล้เคียงกับระบบกลไก) |

| ความจุของแรงกด (Tonnage Capacity) | แรงสูงสุดเต็มที่ที่จุดตายล่างสุด (near bottom dead center) | แรงสูงสุดเต็มที่ตลอดช่วงการเคลื่อนที่ | แรงสูงสุดเต็มที่ที่จุดตายล่างสุด (near bottom dead center) |

| ระดับความแม่นยำ | ความแม่นยำและความสามารถในการทำซ้ำสูง | ความแม่นยำต่ำกว่า | ความแม่นยำที่สามารถเขียนโปรแกรมได้สูงสุด |

| การใช้พลังงาน | ปานกลาง (ขึ้นอยู่กับล้อหมุนเก็บพลังงาน) | ปั๊มทำงานอย่างต่อเนื่อง | มีประสิทธิภาพด้านพลังงาน (แบบเรียกใช้งานตามความต้องการ) |

| เหมาะที่สุดสำหรับงานประเภท | ชิ้นส่วนแบนความเร็วสูง แม่พิมพ์แบบก้าวหน้า | การดึงลึก รูปทรงซับซ้อน การดำเนินการแบบหยุดค้าง (dwell operations) | อเนกประสงค์—ใช้สำหรับการดึง (drawing), การขึ้นรูป (forming), และการตัดวัสดุออก (blanking) |

| ค่าเริ่มต้น | ค่อนข้างต่ํา | ค่อนข้างต่ํา | ค่อนข้างสูง |

| ความยืดหยุ่นของจังหวะการทำงาน | คงที่ (ปรับได้จำกัด) | แปรผันได้เต็มรูปแบบ | สามารถโปรแกรมได้เต็มรูปแบบ |

แล้วเครื่องกดขึ้นรูปโลหะแบบใดจึงเหมาะสมกับการดำเนินงานของคุณ? โครงสร้างการตัดสินใจนั้นตรงไปตรงมา: เครื่องกดแบบกลไกให้ความเร็วที่เหนือกว่าแต่ขาดความยืดหยุ่น; เครื่องกดไฮดรอลิกให้ความหลากหลายในการผลิตชิ้นส่วนที่ซับซ้อน แต่สูญเสียอัตราการผลิต; ส่วนเครื่องกดแบบเซอร์โวมอบข้อดีทั้งสองแบบนี้ไว้พร้อมกัน แม้จะมีต้นทุนสูงกว่า

โปรดพิจารณาสัดส่วนการผลิตของคุณอย่างรอบคอบ หากคุณผลิตชิ้นส่วนที่ค่อนข้างเรียบง่ายในปริมาณสูง เครื่องกดแบบกลไกจะช่วยเพิ่มประสิทธิภาพสูงสุด สำหรับชิ้นส่วนที่ซับซ้อนซึ่งต้องการปริมาณการไหลของวัสดุมากแต่ผลิตในปริมาณน้อย เครื่องกดไฮดรอลิกจะให้ผลตอบแทนทางเศรษฐกิจที่คุ้มค่า และเมื่อคุณต้องการความยืดหยุ่นในการผลิตชิ้นส่วนหลายประเภทที่มีข้อกำหนดด้านคุณภาพสูง เทคโนโลยีเซอร์โวจะคุ้มค่ากับการลงทุนที่สูงกว่านี้

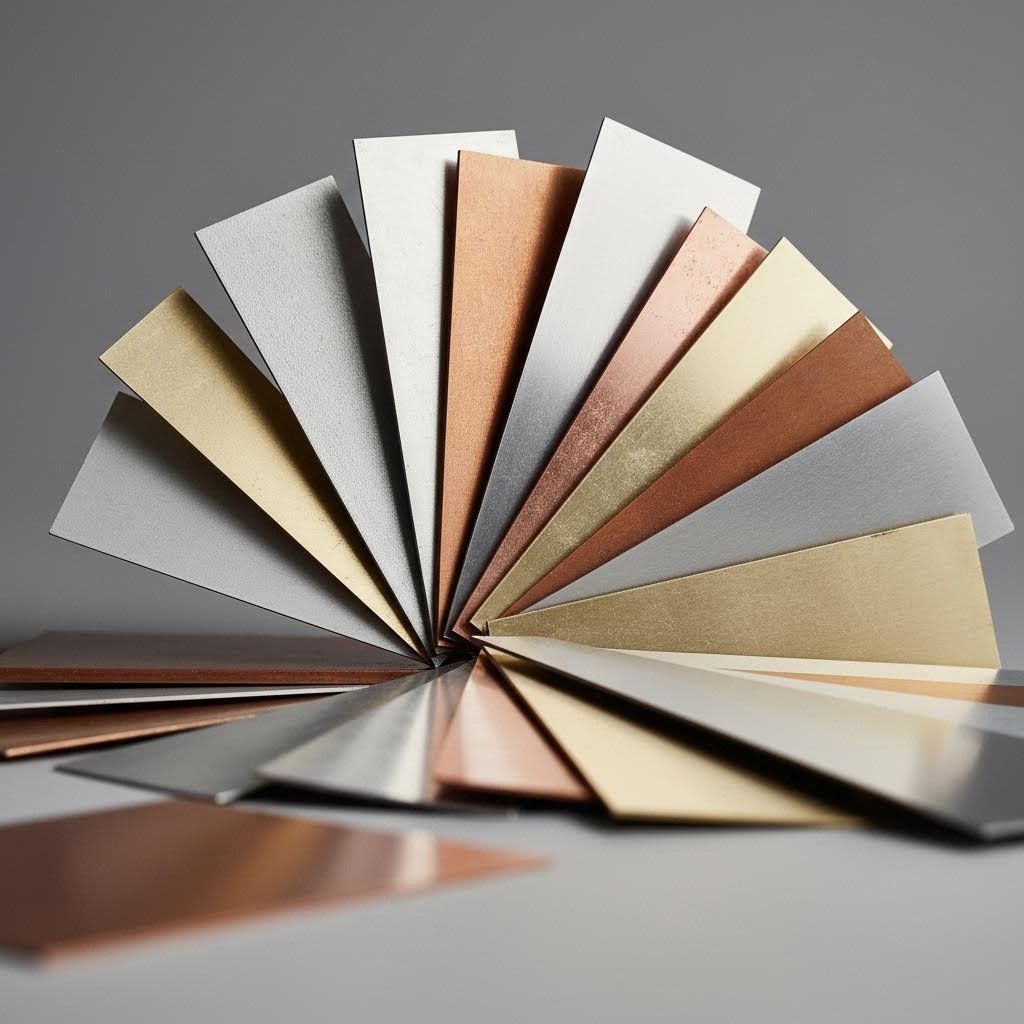

เมื่อเลือกเครื่องจักรกดได้แล้ว อีกหนึ่งการตัดสินใจที่สำคัญยิ่งก็รออยู่: วัสดุชนิดใดให้สมรรถนะดีที่สุดในกระบวนการขึ้นรูปแบบเจาะ (stamping) ที่คุณเลือก? ส่วนถัดไปนี้จะแนะนำคุณผ่านขั้นตอนการเลือกวัสดุ—โดยจับคู่คุณสมบัติของโลหะกับความต้องการของกระบวนการ เพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

คู่มือการเลือกวัสดุเพื่อผลลัพธ์ที่ดีที่สุดจากการขึ้นรูปด้วยแรงกด

คุณได้เลือกประเภทเครื่องจักรกดและระบุเทคนิคการขึ้นรูปแบบเจาะที่เหมาะสมแล้ว—แต่นี่คือจุดที่โครงการจำนวนมากสะดุด: การเลือกโลหะที่ไม่เหมาะสมสำหรับการขึ้นรูปแบบเจาะ การเลือกวัสดุไม่ใช่การเลือกตัวเลือกที่มีราคาแพงที่สุด แต่เป็นการหาจุดสมดุลที่ลงตัวระหว่างความสามารถในการขึ้นรูป (formability), สมรรถนะ และต้นทุน หากตัดสินใจผิดพลาด คุณอาจประสบปัญหาโลหะแตกร้าว แรงเด้งกลับ (springback) มากเกินไป หรือชิ้นส่วนที่ล้มเหลวในการใช้งานจริง

อะไรทำให้โลหะหนึ่งชนิดเหมาะสำหรับการขึ้นรูปแบบเจาะมากกว่าอีกชนิด? คุณสมบัติหลักสี่ประการที่กำหนดความสามารถในการขึ้นรูปแบบเจาะ (stampability) คือ:

- ความเหนียว: ปริมาณที่โลหะสามารถยืดออกได้ก่อนที่จะเกิดการแตกหัก—ซึ่งมีความสำคัญอย่างยิ่งต่อการขึ้นรูปแบบดึงลึก (deep draws) และรูปทรงที่ซับซ้อน

- ความแข็งแรงในการยีด: ระดับความเค้นที่เริ่มเกิดการเปลี่ยนรูปถาวร—ส่งผลต่อแรงกดที่จำเป็น (tonnage) และแรงเด้งกลับ (springback)

- การเพิ่มความแข็งจากการขึ้นรูป: ความเร็วที่วัสดุเพิ่มความแข็งแรงระหว่างการเปลี่ยนรูป — ส่งผลต่อกระบวนการขึ้นรูปแบบหลายขั้นตอน

- พฤติกรรมการคืนตัวหลังการขึ้นรูป (Springback behavior): การคืนตัวแบบยืดหยุ่นหลังการขึ้นรูป — กำหนดความคลาดเคลื่อนที่สามารถบรรลุได้ และความจำเป็นในการปรับแต่งแม่พิมพ์เพื่อชดเชยการคืนตัว

ตามข้อมูลจาก CEP Technologies การเลือกวัสดุสำหรับการขึ้นรูปโลหะ (metal stamping) ที่เหมาะสม จำเป็นต้องพิจารณาอย่างรอบด้านทั้งการใช้งานสุดท้ายของชิ้นส่วน ความสามารถในการขึ้นรูป ความต้านทานการกัดกร่อน และต้นทุน ลองพิจารณาประสิทธิภาพของวัสดุแต่ละกลุ่มหลักกันอย่างละเอียด

เกรดเหล็กและคุณลักษณะการขึ้นรูปด้วยแรงกด

เหล็กครองตำแหน่งผู้นำในงานขึ้นรูปโลหะ (metal pressing) ด้วยเหตุผลที่ชัดเจน — เนื่องจากมีความแข็งแรงสูงมาก มีความสามารถในการขึ้นรูปที่พิสูจน์แล้ว และให้ประสิทธิภาพด้านต้นทุนที่ดีในหลากหลายการใช้งาน อย่างไรก็ตาม คำว่า "เหล็ก" ครอบคลุมเกรดต่าง ๆ นับสิบชนิด ซึ่งมีพฤติกรรมการขึ้นรูปที่แตกต่างกันอย่างมาก

เหล็กกล้าคาร์บอน ยังคงเป็นวัสดุหลักสำหรับการผลิตในปริมาณสูง พร้อมให้เลือกใช้ในรูปแบบเหล็กกล้าคาร์บอนต่ำ กลาง และสูง ซึ่งเหล็กกล้าชนิดนี้มีความสามารถในการขึ้นรูปได้ดีเยี่ยมในราคาที่แข่งขันได้ เกรดคาร์บอนต่ำ (มีคาร์บอนต่ำกว่า 0.30%) สามารถขึ้นรูปด้วยเครื่องเจาะตัด (stamping) ได้ง่ายและเหมาะสำหรับใช้ทำโครงยึดรถยนต์ ฝาครอบเครื่องใช้ไฟฟ้า และชิ้นส่วนโครงสร้างทั่วไป ส่วนการเพิ่มปริมาณคาร์บอนจะทำให้วัสดุมีความแข็งแรงมากขึ้น แต่ลดความเหนียวลง ซึ่งเป็นปัจจัยสำคัญที่ต้องพิจารณาเมื่อเลือกวัสดุสำหรับการขึ้นรูปโลหะ (metal stamping) สำหรับการใช้งานของคุณ

การตีเหล็กสแตนเลส ตอบสนองความต้องการสำหรับการใช้งานที่ต้องการทั้งความต้านทานการกัดกร่อนและความแข็งแรงสูง เกรดสแตนเลส 304 มีความต้านแรงดึงเกิน 515 MPa และทนต่อการกัดกร่อนจากละอองเกลือได้นานกว่า 48 ชั่วโมง ตามคู่มือวัสดุของเทนราล (Tenral) จึงเหมาะอย่างยิ่งสำหรับเปลือกอุปกรณ์ทางการแพทย์ ชิ้นส่วนสำหรับกระบวนการแปรรูปอาหาร และการใช้งานกลางแจ้ง ส่วนเกรด 430 มีต้นทุนต่ำกว่า จึงเหมาะสำหรับชิ้นส่วนโครงสร้างที่ไม่มีข้อกำหนดด้านการป้องกันสนิมอย่างเข้มงวด

อย่างไรก็ตาม โลหะสแตนเลสสร้างความท้าทายในการขึ้นรูปด้วยแม่พิมพ์ (stamping) ความต้านทานแรงดึงสูงกว่าทำให้ต้องใช้แรงกดจากเครื่องจักรมากขึ้น ในขณะที่อัตราการแข็งตัวจากการขึ้นรูป (work hardening) ที่เพิ่มขึ้นจำเป็นต้องวางแผนกระบวนการอย่างรอบคอบสำหรับการขึ้นรูปแบบหลายขั้นตอน นอกจากนี้ พฤติกรรมการคืนตัวหลังการขึ้นรูป (springback) จะเด่นชัดมากกว่าเมื่อเทียบกับเหล็กกล้าคาร์บอนต่ำ จึงจำเป็นต้องใช้ความคลาดเคลื่อนของแม่พิมพ์ที่แคบยิ่งขึ้น และอาจต้องผ่านการขึ้นรูปซ้ำหลายครั้ง

เหล็กกล้าความแข็งแรงสูงผสมโลหะต่ำ (HSLA) ให้สมบัติเชิงกลที่เหนือกว่าสำหรับการใช้งานในอุตสาหกรรมยานยนต์และอากาศยาน วัสดุเหล่านี้ช่วยลดน้ำหนักได้โดยใช้ความหนาของแผ่นที่บางลง แต่ยังคงรักษาความแข็งแรงเชิงโครงสร้างไว้ได้ ข้อแลกเปลี่ยนคืออะไร? ความเหนียวที่ลดลงและการคืนตัวหลังการขึ้นรูปที่เพิ่มขึ้น จำเป็นต้องออกแบบแม่พิมพ์อย่างซับซ้อนยิ่งขึ้นและควบคุมกระบวนการอย่างเข้มงวด

เหล็กกล้าที่ผ่านการชุบผิวล่วงหน้า ช่วยให้กระบวนการผลิตมีประสิทธิภาพมากขึ้น โดยไม่จำเป็นต้องดำเนินการตกแต่งผิวหลังการขึ้นรูป:

- เหล็กชุบสังกะสี: ความหนาของการเคลือบสังกะสีที่ 8 ไมโครเมตรหรือมากกว่า ให้การป้องกันสนิมขั้นพื้นฐานในราคาต่ำ—เหมาะอย่างยิ่งสำหรับโครงยึดแชสซีและแผงเปลือกเครื่องใช้ไฟฟ้า

- เหล็กกล้าที่ชุบด้วยนิกเกิล: มีความต้านทานการกัดกร่อนสูงกว่าสังกะสี จึงลดข้อกำหนดด้านการตกแต่งผิวสำหรับการใช้งานที่ต้องการคุณสมบัติสูง

พิจารณาเกี่ยวกับอลูมิเนียมและโลหะผสมทองแดง

เมื่อการลดน้ำหนักเป็นปัจจัยหลักในการออกแบบของคุณ กระบวนการขึ้นรูปอลูมิเนียมด้วยแม่พิมพ์ (aluminum stamping) จึงกลายเป็นสิ่งจำเป็น ด้วยความหนาแน่นเพียง 2.7 กรัม/ลูกบาศก์เซนติเมตร — ซึ่งประมาณหนึ่งในสามของเหล็ก — ชิ้นส่วนอลูมิเนียมที่ขึ้นรูปด้วยแม่พิมพ์จึงสามารถลดน้ำหนักได้อย่างมากโดยไม่สูญเสียประสิทธิภาพการใช้งาน

ชิ้นส่วนอลูมิเนียมที่ขึ้นรูปด้วยแม่พิมพ์เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการ:

- ชิ้นส่วนเบาสำหรับแผงกระจายความร้อน (heat sinks) ของสถานีฐาน 5G และเปลือกหุ้มอุปกรณ์อิเล็กทรอนิกส์

- ความนำความร้อนและกระแสไฟฟ้าเยี่ยมยอด

- มีความต้านทานการกัดกร่อนดีเยี่ยมโดยไม่จำเป็นต้องเคลือบผิวเพิ่มเติม

- สามารถนำกลับมาใช้ใหม่ได้สูง สนับสนุนการผลิตที่ใส่ใจต่อสิ่งแวดล้อม

โลหะผสมเกรด 6061-T6 เป็นทางเลือกที่นิยมใช้สำหรับการขึ้นรูปอลูมิเนียมด้วยแม่พิมพ์แบบความแม่นยำสูง โดยมีความแข็งแรงดึงอยู่ระหว่าง 110–500 เมกะปาสคาล และมีความสามารถในการขึ้นรูปได้ดีเยี่ยม ตัวอย่างจริงจากภาคอุตสาหกรรม: บริษัทโทรคมนาคมแห่งหนึ่งประสบความสำเร็จในการเพิ่มประสิทธิภาพการถ่ายเทความร้อนขึ้น 25% พร้อมลดน้ำหนักของแผงกระจายความร้อนลงให้ต่ำกว่า 100 กรัม โดยเปลี่ยนจากการใช้ทองแดงมาเป็นแผงกระจายความร้อนที่ผลิตจากอลูมิเนียมเกรด 6061-T6 ผ่านกระบวนการขึ้นรูปด้วยแม่พิมพ์แบบความแม่นยำสูง

ความนุ่มของอลูมิเนียมทำให้มันยืดหยุ่นและยอมรับการขึ้นรูปได้ดี แต่ก็สร้างความท้าทายในการควบคุมปรากฏการณ์สปริงแบ็ก (springback) และการปกป้องผิวหน้าชิ้นงาน การเลือกสารหล่อลื่นจึงมีความสำคัญอย่างยิ่ง—การใช้สารหล่อลื่นที่ไม่เหมาะสมอาจก่อให้เกิดปรากฏการณ์การติดกันของผิว (galling) และข้อบกพร่องบนผิวหน้า ซึ่งส่งผลเสียตั้งแต่ลักษณะภายนอกไปจนถึงสมรรถนะการใช้งาน

การตีขึ้นรูปทองแดง ใช้ในงานที่ต้องการความสามารถในการนำไฟฟ้าสูงเป็นพิเศษ โดยทองแดงมีค่าการนำไฟฟ้าสูงถึงร้อยละ 98 จึงนิยมใช้ผลิตไมโครคอนแทค (micro-contacts), สปริงสำหรับซิมการ์ด (SIM card springs), และขั้วต่อสายไฟ (wiring terminals) สำหรับอุปกรณ์อิเล็กทรอนิกส์และโทรคมนาคม วัสดุนี้สามารถตัดและขึ้นรูปได้อย่างสะอาดและแม่นยำในรูปทรงที่ซับซ้อน อย่างไรก็ตาม ด้วยความนุ่มสัมพัทธ์ของมัน จึงจำเป็นต้องจัดการด้วยความระมัดระวังเป็นพิเศษเพื่อป้องกันความเสียหายต่อผิวหน้า

ทองเหลือง (โลหะผสมทองแดง-สังกะสี) ให้สมดุลที่น่าสนใจระหว่างคุณสมบัติต่าง ๆ ทองเหลืองเกรด H62 มีค่าความแข็งไม่น้อยกว่า 80 HB พร้อมคุณสมบัติในการกลึงได้ดีเยี่ยม จึงไม่จำเป็นต้องผ่านกระบวนการแปรรูปเพิ่มเติมหลังการตีขึ้นรูป โลหะผสมชนิดนี้ถูกนำมาใช้ในกลไกของล็อกประตูอัจฉริยะ (smart door lock mechanisms), ข้อต่อระบบปรับอากาศและระบายอากาศในรถยนต์ (automotive HVAC joints) และงานอื่น ๆ ที่ต้องการทั้งความสามารถในการนำไฟฟ้าและความต้านทานการสึกกร่อน

ทองแดงฟอสเฟอร์ รวมทองแดง ดีบุก และฟอสฟอรัส เพื่อให้มีความยืดหยุ่นที่โดดเด่น ทนต่อการกัดกร่อน และมีคุณสมบัติทนต่อการสึกหรอ ทองแดงเบริลเลียมให้ความแข็งแรงสูงยิ่งขึ้นสำหรับการใช้งานที่ต้องการสมรรถนะสูง และสามารถผ่านกระบวนการอบความร้อนเพื่อเพิ่มความแข็งได้ — แม้ว่าต้นทุนวัสดุจะสูงกว่ามาก

ความหนาของวัสดุมีผลโดยตรงต่อทั้งการเลือกวิธีการผลิตและข้อกำหนดด้านแรงกด (tonnage) บริษัท CEP Technologies ระบุว่ามีความสามารถในการขึ้นรูปวัสดุเป็นม้วนที่มีความหนาระหว่าง 0.002 นิ้ว ถึง 0.080 นิ้ว โดยมีความจุของเครื่องกดอยู่ระหว่าง 15 ถึง 60 ตัน สำหรับชิ้นส่วนขนาดเล็กถึงกลาง วัสดุที่หนากว่าจะต้องการแรงกดที่สูงขึ้นตามสัดส่วน และอาจจำกัดรูปทรงเรขาคณิตที่สามารถผลิตได้ — โดยเฉพาะรัศมีการโค้งขั้นต่ำ ซึ่งโดยทั่วไปจะแปรผันตามความหนาของวัสดุ

| ประเภทวัสดุ | ความต้านทานแรงดึง (MPa) | ความหนาแน่น (g/cm3) | ความต้านทานต่อการพ่นเกลือ | การประยุกต์ใช้งานที่เหมาะสม |

|---|---|---|---|---|

| โลหะผสมอลูมิเนียม | 110-500 | 2.7 | 24–48 ชั่วโมง | ฮีตซิงก์ โครงหุ้มอุปกรณ์อิเล็กทรอนิกส์ โครงสร้างเบา |

| สแตนเลส (304) | ≥515 | 7.9 | ≥48 ชั่วโมง | อุปกรณ์ทางการแพทย์ อุปกรณ์สำหรับอาหาร ชิ้นส่วนกลางแจ้ง |

| ทองแดง | 200-450 | 8.9 | 12-24H | ขั้วต่อไฟฟ้า เทอร์มินัล คอนเนกเตอร์ |

| ทองเหลือง (H62) | 300-600 | 8.5 | 24–36 ชั่วโมง | กลไกการล็อก ข้อต่อระบบปรับอากาศและระบายอากาศ (HVAC) อุปกรณ์ตกแต่งแบบโลหะ |

| เหล็กชุบสังกะสี | ≥375 | 7.8 | ≥24H | แผ่นยึดโครงแชสซี แผงเครื่องใช้ไฟฟ้า ชิ้นส่วนที่มีข้อจำกัดด้านต้นทุน |

ความสัมพันธ์ระหว่างการเลือกวัสดุกับค่าความคลาดเคลื่อนที่สามารถทำได้จริงนั้นต้องได้รับการพิจารณาอย่างรอบคอบ วัสดุที่มีความแข็งมากขึ้น เช่น เหล็กกล้าไร้สนิม จะแสดงพฤติกรรมการคืนตัว (springback) มากขึ้น ซึ่งจำเป็นต้องใช้ค่าความคลาดเคลื่อนของแม่พิมพ์ที่แคบลง และอาจต้องผ่านกระบวนการขึ้นรูปหลายขั้นตอนเพื่อให้ได้มิติสุดท้ายตามที่กำหนด ในทางกลับกัน โลหะที่นุ่มกว่า เช่น อลูมิเนียม สามารถขึ้นรูปได้ง่าย แต่อาจต้องใช้อุปกรณ์รองรับเพิ่มเติมระหว่างการจัดการเพื่อรักษาเสถียรภาพของมิติ เมื่อข้อกำหนดด้านความคลาดเคลื่อนมีความสำคัญยิ่ง การทดสอบวัสดุในช่วงการสร้างต้นแบบจึงเป็นสิ่งจำเป็นอย่างยิ่ง เนื่องจากการคำนวณเชิงทฤษฎีเพียงอย่างเดียวไม่สามารถทำนายพฤติกรรมในโลกแห่งความเป็นจริงได้อย่างแม่นยำนัก

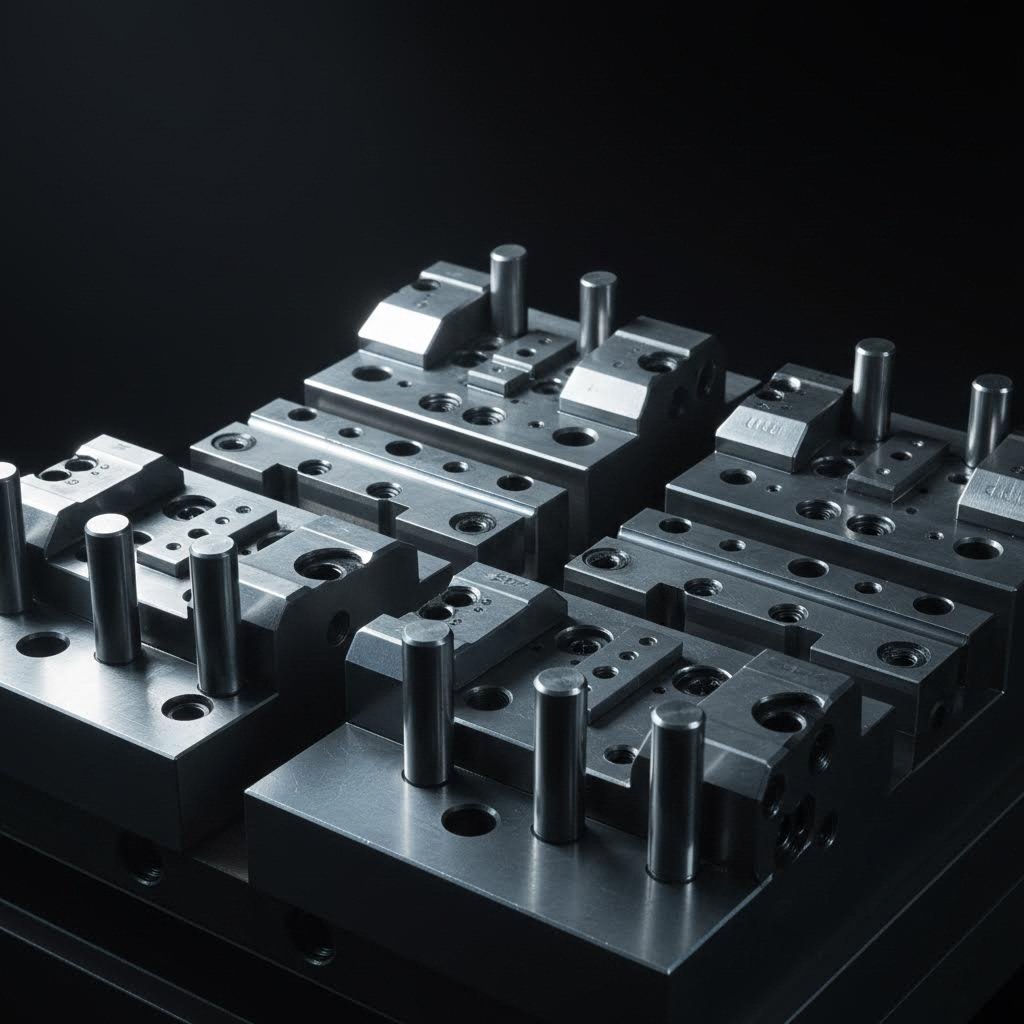

เมื่อเข้าใจหลักการเลือกวัสดุแล้ว อีกปัจจัยหนึ่งที่มีความสำคัญยิ่งก็คือ เครื่องมือและแม่พิมพ์ที่เปลี่ยนแผ่นโลหะเรียบให้กลายเป็นชิ้นส่วนสำเร็จรูป หัวข้อถัดไปจะกล่าวถึงหลักการออกแบบแม่พิมพ์ ซึ่งเป็นงานวิศวกรรมความแม่นยำที่ทำให้การขึ้นรูปโลหะอย่างแม่นยำและทำซ้ำได้เป็นไปได้

หลักการพื้นฐานของการออกแบบแม่พิมพ์และการผลิตแม่พิมพ์

คุณได้เลือกวัสดุที่เหมาะสมที่สุดและจับคู่กับเครื่องกดที่ถูกต้องแล้ว — แต่สิ่งที่เป็นความจริงและแยกแยะการดำเนินงานการตีขึ้นรูปโลหะ (stamping) ที่ประสบความสำเร็จออกจากความล้มเหลวที่สร้างค่าใช้จ่ายสูง คือ ชุดแม่พิมพ์ของคุณนั่นเองที่จะกำหนดความสำเร็จหรือความล้มเหลวทั้งหมด แม้แต่วัสดุและเครื่องจักรที่ดีที่สุดก็ยังผลิตชิ้นส่วนเสีย (scrap) ได้ หากนำมาใช้ร่วมกับแม่พิมพ์ที่ออกแบบไม่ดีหรือไม่ได้รับการบำรุงรักษาอย่างเหมาะสม การเข้าใจหลักการพื้นฐานของชุดแม่พิมพ์สำหรับการตีขึ้นรูปโลหะจะเปลี่ยนคุณจากผู้ซื้อชิ้นส่วนธรรมดาให้กลายเป็นคู่ค้าที่มีความรู้ ซึ่งสามารถประเมินผู้จัดจำหน่ายและป้องกันปัญหาคุณภาพก่อนที่จะเกิดขึ้นได้

องค์ประกอบหลักของแม่พิมพ์ตัดและหน้าที่ของแต่ละส่วน

แท้จริงแล้วเกิดอะไรขึ้นภายในแม่พิมพ์สำหรับการตีขึ้นรูปโลหะ? ลองมองว่ามันเป็นเครื่องจักรความแม่นยำหนึ่งเครื่องที่ฝังอยู่ภายในเครื่องจักรอีกเครื่องหนึ่ง — โดยมีส่วนประกอบหลายสิบชิ้นทำงานประสานกันอย่างสมบูรณ์แบบ เพื่อเปลี่ยนแผ่นโลหะแบนให้กลายเป็นรูปร่างที่ซับซ้อน ตามคู่มือเทคนิคของ Evans Metal Stamping ส่วนประกอบต่อไปนี้ถือเป็นส่วนสำคัญที่ขาดไม่ได้ในแม่พิมพ์แบบก้าวหน้า (progressive die)

- ชุดแม่พิมพ์: โครงฐานที่รองรับส่วนประกอบอื่นๆ ทั้งหมดไว้ในตำแหน่งที่จัดเรียงอย่างแม่นยำ — โดยทั่วไปประกอบด้วยแผ่นด้านบนและแผ่นด้านล่าง พร้อมหมุดนำทาง (guide pins)

- ดาย (Punches): แม่พิมพ์ส่วนล่าง (แม่พิมพ์ชาย) ที่เจาะหรือขึ้นรูปวัสดุโดยการกดเข้าไปในโพรงแม่พิมพ์ส่วนบนที่สอดคล้องกัน

- บุชชิ่งแม่พิมพ์ (Die Buttons): ชิ้นส่วนเสริมที่ผ่านกระบวนการชุบแข็งแล้ว ซึ่งทำหน้าที่รองรับหัวเจาะ (punches) และกำหนดรูปร่างของรูต่างๆ — สามารถเปลี่ยนใหม่ได้เมื่อสึกหรอ

- ตัวยึดหัวเจาะ (Punch Holder): ยึดหัวเจาะให้อยู่ในตำแหน่งที่แน่นอนอย่างแม่นยำ ขณะเดียวกันก็ถ่ายทอดแรงจากแกนเคลื่อนของเครื่องจักรกด (press ram)

- Stripper plate: กำจัดเศษวัสดุที่หลุดออกจากหัวเจาะหลังแต่ละรอบการกด และยึดแผ่นวัตถุดิบให้อยู่เรียบสนิทระหว่างการดำเนินการ

- หมุดนำทาง (Pilot Pins): หมุดนำทางทรงกระสุนหรือทรงกรวย ซึ่งสอดเข้าไปในรูที่เจาะไว้ก่อนหน้านี้ เพื่อให้มั่นใจว่าแถบวัตถุดิบจะถูกจัดวางในตำแหน่งที่แม่นยำ

- ช่องระบายเศษวัสดุ (Slug Clearance): ช่องเปิดที่ออกแบบมาเป็นพิเศษ เพื่อให้เศษวัสดุที่ถูกเจาะออกสามารถตกลงไปได้อย่างอิสระโดยไม่เกิดการติดขัด

ทำไมระยะห่างระหว่างลูกแม่พิมพ์ตัด (punch) กับแม่พิมพ์รอง (die) จึงมีความสำคัญมากนัก? ลองนึกภาพการตัดกระดาษด้วยกรรไกรที่ทื่นเทียบกับกรรไกรที่คม—หลักการเดียวกันนี้ก็ใช้ได้ในระดับอุตสาหกรรมเช่นกัน ระยะห่างที่เหมาะสม (โดยทั่วไปคิดเป็น 5–10% ของความหนาของวัสดุต่อด้าน) จะช่วยให้เกิดการตัดอย่างสะอาดและเรียบร้อย โดยไม่มีเศษโลหะยื่น (burrs) มากเกินไป หรือการสึกหรอของเครื่องมือเร็วก่อนเวลาอันควร ถ้าระยะห่างแคบเกินไป ลูกแม่พิมพ์ตัดอาจติดขัดหรือหักหัก แต่ถ้าระยะห่างกว้างเกินไป ก็จะได้ขอบที่หยาบและไม่เรียบ ซึ่งจำเป็นต้องผ่านกระบวนการกำจัดเศษโลหะยื่นเพิ่มเติม (secondary deburring operations)

แผ่นถอดชิ้นงาน (stripper plate) ควรได้รับการใส่ใจเป็นพิเศษในการออกแบบแม่พิมพ์ตีขึ้นรูปโลหะแผ่น (sheet metal stamping) ทุกชนิด ซึ่งหน้าที่ของมันไม่ได้มีเพียงการดึงชิ้นงานออกจากหัวแม่พิมพ์ตัดเท่านั้น แต่ยังทำหน้าที่เป็นแผ่นกด (pressure pad) ที่ยึดวัสดุให้อยู่ราบเรียบระหว่างการขึ้นรูปอีกด้วย แผ่นถอดชิ้นงานที่ขับเคลื่อนด้วยสปริงจะให้แรงกดที่ควบคุมได้ ซึ่งช่วยป้องกันการย่นของวัสดุ ขณะเดียวกันก็ยังคงให้วัสดุไหลตัวได้อย่างเหมาะสมระหว่างการดึงลึก (deep draws) หรือการโค้งงอที่ซับซ้อน

หมุดนำทาง (Pilot pins) ช่วยแก้ปัญหาที่กลไกการป้อนวัสดุเพียงอย่างเดียวไม่สามารถจัดการได้ เมื่อวัสดุแผ่นโลหะเคลื่อนผ่านแม่พิมพ์แบบก้าวหน้า (progressive dies) ความแม่นยำในการจัดตำแหน่งต้องอยู่ในเกณฑ์ไม่เกินเศษส่วนของนิ้ว (few thousandths of an inch) — แต่โดยทั่วไปแล้วเครื่องป้อนวัสดุ (feeders) จะไม่สามารถให้ความแม่นยำระดับนี้ได้ หมุดนำทางจะแทรกเข้าไปในรูที่เจาะไว้ล่วงหน้าแล้ว เพื่อดึงวัสดุแผ่นโลหะให้อยู่ในตำแหน่งที่ถูกต้องอย่างแม่นยำก่อนที่แต่ละขั้นตอนการขึ้นรูปจะเริ่มต้นขึ้น หากไม่มีการชดเชยด้วยวิธีนี้ ความคลาดเคลื่อนสะสมในการจัดตำแหน่งจะทำให้การขึ้นรูปแบบก้าวหน้าหลายสถานีเป็นไปไม่ได้

การออกแบบแม่พิมพ์แบบก้าวหน้าสำหรับชิ้นส่วนที่มีความซับซ้อน

เมื่อคุณต้องการผลิตชิ้นส่วนที่มีรูปทรงเรขาคณิตซับซ้อนในปริมาณสูง การขึ้นรูปด้วยแม่พิมพ์แบบก้าวหน้า (progressive die stamping) จะกลายเป็นวิธีการที่เหมาะสมที่สุด แต่สิ่งใดเล่าที่ทำให้การออกแบบการขึ้นรูปที่ยอดเยี่ยมแตกต่างจากการออกแบบที่ใช้งานได้เพียงพอเท่านั้น?

ตามภาพรวมของแม่พิมพ์แบบค่อยเป็นค่อยไป (Progressive Die) ของ Kenmode การออกแบบแม่พิมพ์เพื่อผลิตชิ้นส่วนที่มีความแม่นยำถือเป็นหนึ่งในขั้นตอนที่สำคัญที่สุดต่อความสำเร็จในการผลิตระยะยาว แม่พิมพ์แบบค่อยเป็นค่อยไปรวมการดำเนินการหลายขั้นตอน—เช่น การตัดวัสดุออก (Blanking), การเจาะรู (Punching), การขึ้นรูป (Forming), และการดัด (Bending)—เข้าไว้ในเครื่องมือชิ้นเดียว ซึ่งจะดำเนินการทุกขั้นตอนตามลำดับขณะที่วัสดุรูปแถบ (Strip Material) เคลื่อนผ่านสถานีต่าง ๆ อย่างต่อเนื่อง

ความสัมพันธ์ระหว่างระดับความซับซ้อนของแม่พิมพ์กับรูปร่างของชิ้นส่วนนั้นมีรูปแบบที่ชัดเจน ชิ้นส่วนแบบแบนเรียบธรรมดาที่มีรูเพียงอย่างเดียวจำเป็นเพียงแต่สถานีตัดเท่านั้น การเพิ่มการดัดเข้าไปจะทำให้ต้องใช้สถานีขึ้นรูป (Forming Stations) ที่มีช่องว่าง (Clearances) ที่แม่นยำ ในขณะที่รูปร่างสามมิติที่ซับซ้อนยิ่งขึ้นจะต้องอาศัยการดำเนินการที่จัดลำดับอย่างรอบคอบ พร้อมทั้งใช้ตัวยึดกลาง (Intermediate Carriers) เพื่อรักษาความสมบูรณ์ของแถบวัสดุจนกว่าจะถึงขั้นตอนการตัดแยกชิ้นส่วนออก (Final Cutoff)

ร่องเบี่ยงเบน (Bypass notches) มีบทบาทสำคัญอย่างยิ่งต่อการดำเนินงานด้วยแม่พิมพ์แบบก้าวหน้า (progressive die) ร่องเว้าที่วางไว้อย่างมีกลยุทธ์บนแถบตัวนำ (carrier strips) ช่วยให้ส่วนประกอบที่ขึ้นรูปแล้วสามารถผ่านสถานีต่อไปได้โดยไม่มีการขัดขวาง หากออกแบบร่องเบี่ยงเบนไม่เหมาะสม ส่วนนูน (embossments) หรือส่วนพับ (bent flanges) ที่ยกสูงขึ้นจะชนเข้ากับองค์ประกอบของแม่พิมพ์ ส่งผลให้การผลิตหยุดชะงักและทำให้แม่พิมพ์เสียหาย

นี่คือจุดที่เทคโนโลยีสมัยใหม่เปลี่ยนแปลงศักยภาพในการออกแบบการตีขึ้นรูป (stamping) แบบดั้งเดิม การจำลองด้วยซอฟต์แวร์วิศวกรรมช่วยออกแบบ (CAE: Computer-Aided Engineering) ขั้นสูงในระหว่างขั้นตอนการออกแบบแม่พิมพ์ ช่วยป้องกันข้อบกพร่องและลดจำนวนรอบการปรับปรุงซ้ำ (iteration cycles) โดยสามารถระบุปัญหาที่อาจเกิดขึ้นล่วงหน้า เช่น การบางตัววัสดุ (material thinning), การย่น (wrinkling) หรือการคืนตัวหลังการดัด (springback) ก่อนที่จะเริ่มตัดเหล็กแม้แต่ชิ้นเดียว บริษัทต่างๆ เช่น เส้าอี้ ใช้การจำลอง CAE ร่วมกับการรับรองมาตรฐาน IATF 16949 เพื่อให้บรรลุอัตราการอนุมัติครั้งแรก (first-pass approval rates) ถึง 93% สำหรับแม่พิมพ์ตีขึ้นรูปความแม่นยำสูง พร้อมจัดส่งแม่พิมพ์ที่มีประสิทธิภาพด้านต้นทุน และสอดคล้องตามมาตรฐานของผู้ผลิตรถยนต์ (OEM) ตั้งแต่ขั้นตอนต้นแบบอย่างรวดเร็ว (rapid prototyping) ไปจนถึงการผลิตจำนวนมาก (high-volume manufacturing)

อุปกรณ์ตอกโลหะที่ออกแบบมาสำหรับการดำเนินการแบบก้าวหน้า (progressive operations) ต้องสามารถรองรับชุดแม่พิมพ์ที่ซับซ้อนได้ ขณะเดียวกันก็ยังคงรักษาความแม่นยำในการจัดแนวของเครื่องมือเหล่านี้ไว้ให้ได้ คุณลักษณะต่าง ๆ เช่น แผ่นรองปรับระดับ (sub-liners) ช่วยให้สามารถปรับแต่งตำแหน่งได้ บล็อกหยุด (stop blocks) ควบคุมการเคลื่อนที่ของแถบวัสดุ (strip advancement) และเซ็นเซอร์ตรวจสอบความแม่นยำของการป้อนวัสดุ (feed accuracy) รวมทั้งตรวจจับภาวะการป้อนผิดพลาด (misfeed conditions) ก่อนที่จะเกิดความเสียหาย

แนวทางปฏิบัติในการบำรุงรักษาแม่พิมพ์เพื่อให้ได้คุณภาพที่สม่ำเสมอ

แม้แม่พิมพ์ตอกเหล็กที่ซับซ้อนที่สุดก็จะเสื่อมสภาพลงตามกาลเวลา ขอบของหัวเจาะจะทื่นลง ระยะห่างระหว่างชิ้นส่วน (clearances) จะเพิ่มขึ้นจากความสึกหรอ และการจัดแนวจะเปลี่ยนไปจากการกระแทกซ้ำ ๆ การจัดทำมาตรการบำรุงรักษาที่เหมาะสมจึงช่วยยืดอายุการใช้งานของแม่พิมพ์ และป้องกันไม่ให้คุณภาพแย่ลงจนนำไปสู่ชิ้นส่วนที่ถูกปฏิเสธ

- ตารางการตรวจสอบเป็นประจำ: ตรวจสอบขอบคมสำหรับการตัด พื้นผิวสำหรับการขึ้นรูป และลักษณะการจัดแนวตามช่วงเวลาที่กำหนดโดยอิงจากจำนวนรอบการกด (stroke counts) — ไม่ใช่เฉพาะเมื่อเกิดปัญหาเท่านั้น

- การลับขอบคมเชิงป้องกัน: ทำการขัดขอบของหัวเจาะและแม่พิมพ์ใหม่ก่อนที่ขอบจะสึกกร่อนจนเกิดรอยบุ๋ม (burrs) ที่ไม่สามารถยอมรับได้—โดยทั่วไปควรทำทุกๆ 20,000–50,000 ครั้ง ขึ้นอยู่กับชนิดของวัสดุ

- การตรวจสอบระยะห่าง (Clearance monitoring): วัดและบันทึกค่าช่องว่างระหว่างหัวเจาะกับแม่พิมพ์เป็นประจำ และเปลี่ยนบูชิงและชิ้นส่วนอื่นๆ ก่อนที่การสึกหรอจะเกินขีดจำกัดความคลาดเคลื่อนที่กำหนดไว้

- การจัดการสารหล่อลื่น: รักษาประสิทธิภาพของระบบหล่อลื่นให้เหมาะสม เพื่อลดแรงเสียดทาน ยืดอายุการใช้งานของชิ้นส่วน และรับประกันการไหลของวัสดุอย่างสม่ำเสมอ

- การตรวจสอบการจัดแนว ตรวจสอบความสอดคล้องของหมุดนำทาง (guide pins) และความสัมพันธ์ของไกด์พิโลต (pilot relationships) เป็นระยะๆ — แม้การไม่เรียงตัวกันเพียงเล็กน้อยก็อาจสะสมจนก่อให้เกิดปัญหาคุณภาพรุนแรงในระหว่างการผลิต

- การจัดทำเอกสารและการติดตาม: บันทึกกิจกรรมการบำรุงรักษา จำนวนรอบการกด (stroke counts) และการปรับแต่งใดๆ เพื่อกำหนดเกณฑ์พื้นฐานสำหรับการบำรุงรักษาเชิงพยากรณ์

ตาม คู่มือการผลิตของ JV Manufacturing การเลือกคู่ค้าที่มีกระบวนการประกันคุณภาพที่แข็งแกร่ง—รวมถึงแนวทางการตรวจสอบและใบรับรองต่างๆ เช่น มาตรฐาน ISO—จะช่วยให้มั่นใจได้ว่าแม่พิมพ์และเครื่องมือแต่ละชิ้นจะสอดคล้องกับความคลาดเคลื่อนที่กำหนดไว้อย่างแม่นยำและมาตรฐานด้านประสิทธิภาพ ควรเลือกผู้ดำเนินการเครื่องจักรขึ้นรูปโลหะ (metal stamping presses) ที่เก็บบันทึกการบำรุงรักษาอย่างละเอียด และให้การสนับสนุนหลังการส่งมอบสำหรับการผลิตชิ้นส่วนขึ้นรูปแบบแม่นยำ

การลงทุนในการบำรุงรักษาแม่พิมพ์อย่างเหมาะสมจะให้ผลตอบแทนที่มากกว่าเพียงแค่คุณภาพของชิ้นส่วนเท่านั้น เครื่องจักรขึ้นรูปที่ได้รับการบำรุงรักษาอย่างดีจะประสบปัญหาการหยุดทำงานโดยไม่ได้วางแผนล่วงหน้าลดลง ผลิตชิ้นงานได้อย่างสม่ำเสมอมากขึ้น และส่งมอบต้นทุนต่อชิ้นที่ต่ำลงตลอดอายุการใช้งานของแม่พิมพ์ เมื่อประเมินผู้ผลิตที่อาจเป็นคู่ค้า วิธีการบำรุงรักษาของพวกเขาจะสะท้อนให้เห็นถึงผลลัพธ์ด้านคุณภาพที่คาดหวังได้มากพอๆ กับรายชื่ออุปกรณ์ที่พวกเขามี

เมื่อเข้าใจพื้นฐานของการออกแบบและผลิตแม่พิมพ์แล้ว คำถามสำคัญที่ยังคงค้างคาอยู่คือ คุณจะระบุและป้องกันข้อบกพร่องที่ส่งผลต่อคุณภาพของชิ้นส่วนที่ผ่านการขึ้นรูปด้วยแม่พิมพ์ได้อย่างไร? ส่วนถัดไปนี้จะแสดงความเชื่อมโยงระหว่างปัญหาทั่วไปที่เกิดขึ้นในการขึ้นรูปด้วยแม่พิมพ์กับสาเหตุหลักของปัญหาเหล่านั้น—เพื่อให้คุณมีความรู้ที่จำเป็นในการกำหนดข้อกำหนดด้านคุณภาพและประเมินศักยภาพของซัพพลายเออร์ได้อย่างมีประสิทธิภาพ

กลยุทธ์การควบคุมคุณภาพและการป้องกันข้อบกพร่อง

คุณได้ลงทุนในแม่พิมพ์ที่มีความแม่นยำสูงและเลือกวัสดุที่เหมาะสมแล้ว—แต่ความจริงที่น่าไม่สบายใจก็คือ ข้อบกพร่องยังคงเกิดขึ้นได้เสมอ ความแตกต่างระหว่างผู้ประกอบการที่ดำเนินงานการขึ้นรูปด้วยแม่พิมพ์ระดับโลกกับผู้ผลิตที่เผชิญปัญหาไม่ใช่การหลีกเลี่ยงปัญหาทั้งหมดได้โดยสิ้นเชิง แต่คือการเข้าใจสาเหตุที่ทำให้เกิดข้อบกพร่อง และสามารถป้องกันไม่ให้ข้อบกพร่องเหล่านั้นส่งผลกระทบต่อกระบวนการผลิตของคุณได้ก่อนที่จะเกิดขึ้นจริง ลองมาถอดรหัสหลักการทางวิศวกรรมที่อยู่เบื้องหลังความล้มเหลวทั่วไปในการขึ้นรูปด้วยแม่พิมพ์ เพื่อให้คุณสามารถกำหนดข้อกำหนดด้านคุณภาพได้อย่างมั่นใจ

ชิ้นส่วนโลหะที่ผ่านกระบวนการขึ้นรูปด้วยแม่พิมพ์แต่ละชิ้นล้วนเล่าเรื่องราวเกี่ยวกับกระบวนการที่สร้างมันขึ้นมา รอยย่นบ่งบอกว่าแรงยึดจับไม่เพียงพอ รอยแตกเผยให้เห็นว่าวัสดุถูกยืดออกมากเกินไป ขอบคม (Burrs) ชี้ว่าแม่พิมพ์สึกหรอและควรได้รับการลับคมมาแล้วหลายพันครั้ง เมื่อคุณเข้าใจความสัมพันธ์เชิงสาเหตุและผลเหล่านี้ คุณจะเปลี่ยนสถานะจากผู้ที่ปฏิเสธชิ้นส่วนที่ไม่ผ่านมาตรฐาน ไปเป็นผู้ที่สามารถป้องกันไม่ให้ชิ้นส่วนที่ไม่ผ่านมาตรฐานเหล่านั้นถูกผลิตขึ้นมาตั้งแต่ต้น

การระบุและป้องกันข้อบกพร่องทั่วไปจากการขึ้นรูปด้วยแม่พิมพ์

เหตุใดชิ้นส่วนโลหะที่ผ่านกระบวนการขึ้นรูปด้วยแม่พิมพ์จึงไม่ผ่านการตรวจสอบ? ตามเอกสารทางเทคนิคของบริษัท Neway Precision ข้อบกพร่องทั่วไป ได้แก่ ขอบคม (Burrs), รอยย่น, รอยแตก, การคืนรูป (Springback), รอยขีดข่วนบนผิวหน้า และความคลาดเคลื่อนของมิติ — ซึ่งแต่ละข้อล้วนส่งผลกระทบต่อประสิทธิภาพการใช้งานและความสอดคล้องตามมาตรฐาน โดยเฉพาะในแอปพลิเคชันที่เกี่ยวข้องกับความปลอดภัยสูง อาทิ ภาคยานยนต์ พลังงาน และอุตสาหกรรมอิเล็กทรอนิกส์

ริ้วรอย ปรากฏเป็นรูปแบบการโก่งตัวแบบท้องถิ่น โดยทั่วไปจะเกิดที่ขอบฟลานจ์หรือบริเวณที่ขึ้นรูปด้วยการดึงลึก สาเหตุเกิดจากอะไร? เกิดจากแรงที่กระทำโดยแผ่นยึดชิ้นงาน (blank holder force) ไม่สมดุล หรือการไหลของวัสดุมากเกินไปในระหว่างกระบวนการขึ้นรูป เมื่อวัสดุไม่ได้รับการยึดจับอย่างเหมาะสม มันจะเกิดการโก่งตัวแทนที่จะยืดตัวอย่างสม่ำเสมอ วิธีแก้ไขคือการปรับความดันของแผ่นยึดชิ้นงาน ปรับแต่งรูปแบบของแถบหยุดการไหลของวัสดุ (draw bead) ให้เหมาะสม หรือออกแบบเส้นทางการไหลของวัสดุผ่านแม่พิมพ์ใหม่

รอยแตกและรอยร้าว แสดงถึงปัญหาตรงข้ามกัน—กล่าวคือ วัสดุถูกยืดออกเกินขีดจำกัดของมัน ข้อบกพร่องประเภทนี้มักเกิดขึ้นกับเหล็กความแข็งแรงสูง เช่น DP780 หรือ TRIP980 ซึ่งมีความสามารถในการยืดตัว (elongation) จำกัด โดยเฉพาะบริเวณรัศมีโค้งแคบหรือบริเวณที่เกิดความเครียดไม่สม่ำเสมอ กลยุทธ์ในการป้องกันประกอบด้วย การเลือกวัสดุที่มีความเหนียวเพียงพอ การเพิ่มรัศมีของแม่พิมพ์ (R≥4t โดยที่ t คือความหนาของวัสดุ) และอาจพิจารณาใช้กระบวนการขึ้นรูปขณะร้อน (hot forming) สำหรับการประยุกต์ใช้งานที่ท้าทาย

การยืดกลับ (Springback) ทำให้วิศวกรรู้สึกหงุดหงิด เนื่องจากชิ้นส่วนดูถูกต้องในแม่พิมพ์ แต่กลับเปลี่ยนรูปร่างหลังจากถูกปล่อยออกจากแม่พิมพ์ ปรากฏการณ์การคืนรูปแบบยืดหยุ่นนี้เกิดขึ้นเพราะการเปลี่ยนรูปทั้งหมดระหว่างกระบวนการขึ้นรูปไม่ได้เป็นแบบพลาสติกทั้งหมด — ส่วนหนึ่งยังคงเป็นแบบยืดหยุ่นและจะคืนรูปเมื่อแรงถูกถอดออก สำหรับชิ้นส่วนที่ผลิตจากเหล็กความแข็งแรงสูงขั้นสูง มุมการคืนรูป (springback) อาจสูงถึง 6–10° ซึ่งส่งผลกระทบอย่างมากต่อเรขาคณิตสุดท้ายของชิ้นงาน การชดเชยปัญหานี้จำเป็นต้องใช้การจำลองด้วยซอฟต์แวร์ CAE ระหว่างการออกแบบแม่พิมพ์ กลยุทธ์การโค้งเกิน (overbending) และบางครั้งอาจต้องใช้การดำเนินการ coining เพิ่มเติมเพื่อตรึงมิติสุดท้ายให้คงที่

เสี้ยน (Burrs) — ขอบคมที่เหลืออยู่ (burrs) ซึ่งเกิดจากการเจาะหรือการตัดวัสดุ — โดยทั่วไปบ่งชี้ว่าแม่พิมพ์สึกหรอ หรือระยะห่างระหว่างลูกหมุน (punch) กับแม่พิมพ์ (die) ไม่เหมาะสม มาตรฐานอุตสาหกรรมมักปฏิเสธชิ้นงานที่มีความสูงของ burr เกิน 0.1 มม. บนพื้นผิวที่เกี่ยวข้องกับความปลอดภัยและการซีล การป้องกันปัญหานี้จำเป็นต้องรักษาระยะห่างที่เหมาะสม (โดยทั่วไปคิดเป็น 10–15% ของความหนาของวัสดุ) และจัดกำหนดการตรวจสอบเครื่องมือทุกๆ 10,000–50,000 ครั้ง ขึ้นอยู่กับความแข็งของวัสดุ

ความแปรผันของมิติ เกิดขึ้นเมื่อเครื่องมือจัดแนวไม่ถูกต้อง หรือลูกสูบของเครื่องกดเบี่ยงเบน ทำให้ชิ้นส่วนโลหะที่ผ่านกระบวนการขึ้นรูปด้วยแม่พิมพ์มีความคลาดเคลื่อนเกินข้อกำหนดความคลาดเคลื่อนที่ยอมรับได้ ความคลาดเคลื่อนของชิ้นส่วนที่เกิน ±0.2 มม. มักอยู่นอกเกณฑ์ข้อกำหนด GD&T ซึ่งทำให้ชิ้นส่วนนั้นไม่สามารถใช้งานได้ในงานประกอบแบบความแม่นยำสูง

| ประเภทข้อบกพร่อง | สาเหตุหลัก | วิธีการป้องกัน | วิธีการตรวจจับ |

|---|---|---|---|

| ริ้วรอย | แรงยึดแผ่นวัตถุดิบไม่เพียงพอ; การไหลของวัสดุมากเกินไป | เพิ่มแรงยึดแผ่นวัตถุดิบ; ปรับแต่งลายกันลื่น (draw beads) ให้เหมาะสม; ออกแบบการไหลของวัสดุใหม่ | การตรวจสอบด้วยตาเปล่า; การวัดลักษณะพื้นผิวด้วยเครื่องวัดความหยาบผิว (surface profilometry) |

| รอยแตก/การหัก | การยืดตัวมากเกินไป; รัศมีโค้งเล็กเกินไป; ความเหนียวของวัสดุไม่เพียงพอ | เลือกวัสดุที่มีความเหนียวสูงขึ้น; เพิ่มรัศมีของแม่พิมพ์; พิจารณาใช้กระบวนการขึ้นรูปขณะร้อน (hot forming) | การตรวจสอบด้วยตาเปล่า; การทดสอบหารอยรั่วด้วยสารเจาะรอย (dye penetrant testing) |

| การยืดกลับ (Springback) | การคืนตัวแบบยืดหยุ่นในโลหะผสมที่มีความต้านทานแรงดึงสูง | การจำลองด้วย CAE; การชดเชยการโค้งเกิน; การดำเนินการแบบคั่น (coining operations) | การวัดด้วยเครื่องวัดพิกัดสามมิติ (CMM); เครื่องเปรียบเทียบภาพแบบออปติคัล |

| เสี้ยน (Burrs) | แม่พิมพ์สึกหรอ; ระยะห่างระหว่างหัวดันกับแม่พิมพ์ไม่เหมาะสม | รักษาความกว้างช่องว่างไว้ที่ 10–15%; ดำเนินการตรวจสอบตามรอบทุกๆ 10,000–50,000 ครั้งของการกด | การตรวจสอบด้วยตาเปล่า; การวัดความสูงของเศษโลหะที่ยื่นออกมา (burr height) |

| รอยขีดข่วนบนพื้นผิว | การหล่อลื่นไม่เพียงพอ; การปนเปื้อนด้วยอนุภาคสิ่งสกปรก; พื้นผิวแม่พิมพ์หยาบ | ใช้ระบบหล่อลื่นแบบไมโคร; ทำความสะอาดวัสดุก่อนการขึ้นรูป; ขัดผิวแม่พิมพ์ให้มีค่าความหยาบผิว (Ra) อยู่ที่ 0.2 ไมครอน | การตรวจสอบด้วยตาเปล่าภายใต้แสงที่ควบคุมอย่างเหมาะสม |

| ความคลาดเคลื่อนทางมิติ | แม่พิมพ์จัดแนวไม่ตรง; แรมของเครื่องกดเบี้ยว; ความหนาของวัสดุไม่สม่ำเสมอ | ติดตั้งแท่งนำทางเพิ่มเติม; ตรวจสอบความขนานของเครื่องกด; รับรองคุณภาพวัสดุที่เข้ามา | การตรวจสอบด้วยเครื่องวัดพิกัดสามมิติ (CMM); เครื่องวัดแบบผ่าน/ไม่ผ่าน (go/no-go gauges) |

มาตรการควบคุมคุณภาพเพื่อให้ได้ผลลัพธ์ที่สม่ำเสมอ

การระบุข้อบกพร่องหลังจากที่เกิดขึ้นแล้วเป็นแนวทางเชิงรับ—and มีค่าใช้จ่ายสูง ขณะที่การดำเนินการตอกขึ้นรูปในยุคปัจจุบันเน้นการตรวจสอบระหว่างกระบวนการและการควบคุมกระบวนการเชิงสถิติ (SPC) เพื่อตรวจจับความเบี่ยงเบนก่อนที่จะก่อให้เกิดชิ้นส่วนเสีย

ระบบควบคุมคุณภาพที่มีประสิทธิภาพสำหรับชิ้นส่วนที่ผ่านกระบวนการตอกขึ้นรูปควรมีลักษณะอย่างไร? ตาม มาตรฐานการรับรองวุฒิของ NIMS ช่างเทคนิคที่มีคุณสมบัติเหมาะสมต้องแสดงความเชี่ยวชาญในการบันทึกข้อมูลตามหลัก SPC มาตรฐานการรับรองความสอดคล้องของวัสดุ และความสามารถในการแยกแยะสถานะ 'ผ่าน' หรือ 'ไม่ผ่าน' สำหรับทั้งความคลาดเคลื่อนเชิงคุณลักษณะ (attribute tolerances) และเชิงปริมาณ (variable tolerances)

ระบบควบคุมคุณภาพที่มีประสิทธิภาพสำหรับชิ้นส่วนที่ผ่านการตอกขึ้นรูปประกอบด้วยหลายระดับ:

- การตรวจสอบชิ้นงานตัวอย่างก่อนการผลิต: การตรวจสอบมิติอย่างครบถ้วนก่อนเริ่มการผลิตจริง—โดยใช้เครื่องสแกนสามมิติ (3D scanners) เปรียบเทียบชิ้นส่วนจริงกับแบบจำลองดิจิทัล

- เซ็นเซอร์ภายในแม่พิมพ์ (In-Die Sensors): การตรวจสอบแบบเรียลไทม์ของแรงกดของเครื่องตอก ระบบป้อนวัสดุ และแรงขึ้นรูป เพื่อตรวจจับความผิดปกติก่อนที่ชิ้นส่วนที่ไม่ตรงตามข้อกำหนดจะสะสม

- การสุ่มตัวอย่างตามสถิติ การวัดมิติที่สำคัญเป็นระยะๆ โดยนำผลลัพธ์มาพล็อตลงบนแผนภูมิควบคุมเพื่อระบุแนวโน้มการแปรผันของกระบวนการ

- การย้อนกลับต้นทางของวัสดุ: การรับรองชุดผลิตภัณฑ์ (Batch certification) เพื่อให้มั่นใจว่าคุณสมบัติเชิงกลมีความสม่ำเสมอ โดยเฉพาะอย่างยิ่งสำหรับเหล็กกล้าเกรด HSLA และเหล็กกล้าความแข็งแรงสูงขั้นสูง

มุมมองด้านวิศวกรรมกระบวนการเน้นการเข้าใจเหตุผลเชิงลึกว่า "ทำไม" จึงเกิดข้อบกพร่อง มากกว่าเพียงการระบุข้อบกพร่องเท่านั้น เมื่อปรากฏรอยแตกบนชิ้นส่วนเหล็กที่ผ่านการขึ้นรูปด้วยแม่พิมพ์ (stamped steel parts) คำถามที่ควรถามจึงไม่ใช่เพียงแค่ "อะไรล้มเหลว?" แต่ควรเป็น "พารามิเตอร์กระบวนการใดที่เปลี่ยนแปลงไปจนก่อให้เกิดความล้มเหลวนี้?" การคิดเชิงวิเคราะห์หาสาเหตุหลัก (root-cause thinking) แบบนี้จะเปลี่ยนระบบควบคุมคุณภาพจากกระบวนการตรวจสอบ (inspection) ไปสู่การป้องกันล่วงหน้า (prevention)

การออกแบบแม่พิมพ์ที่เหมาะสมและการบำรุงรักษาอย่างสม่ำเสมอ ยังคงเป็นรากฐานสำคัญของการป้องกันข้อบกพร่อง ดังที่ได้กล่าวไว้ในส่วนก่อนหน้า การตรวจสอบเป็นระยะ การลับคมแม่พิมพ์เชิงป้องกัน และการติดตามตรวจสอบช่องว่างระหว่างชิ้นส่วน ล้วนเป็นมาตรการที่จัดการปัญหาตั้งแต่ต้นทาง คู่มืออุตสาหกรรมฉบับครอบคลุมแนะนำให้ใช้ซอฟต์แวร์ CAE เช่น AutoForm เพื่อจำลองการไหลของวัสดุ การคืนตัวหลังการขึ้นรูป (springback) และการกระจายแรงเครียดในขั้นตอนการออกแบบ—ซึ่งช่วยตรวจจับข้อบกพร่องที่อาจเกิดขึ้นก่อนที่แม่พิมพ์จะถูกผลิตขึ้นจริง

การเปลี่ยนผ่านสู่การผลิตอัจฉริยะกำลังเร่งขีดความสามารถเหล่านี้ให้ก้าวหน้าอย่างรวดเร็ว ตามผลการสำรวจอุตสาหกรรม บริษัทผู้จัดจำหน่ายชิ้นส่วนระดับ Tier-One สำหรับอุตสาหกรรมยานยนต์ 74% ปัจจุบันใช้การวิเคราะห์ข้อมูลแบบเรียลไทม์เพื่อลดอัตราข้อบกพร่องและลดระยะเวลาในการเปลี่ยนแม่พิมพ์ลง 20–30% เทคโนโลยีดิจิทัลทวิน (Digital Twin) ทำให้สามารถเปรียบเทียบข้อมูลการผลิตจริงกับผลการจำลองได้อย่างต่อเนื่อง—โดยระบุความเบี่ยงเบนที่อาจบ่งชี้ถึงปัญหาคุณภาพก่อนที่ข้อบกพร่องจะปรากฏขึ้นในชิ้นส่วนสำเร็จรูป

เมื่อเข้าใจกลยุทธ์การป้องกันข้อบกพร่องแล้ว ก็ยังมีคำถามเชิงปฏิบัติที่น่าสนใจคือ ชิ้นส่วนโลหะที่ผ่านกระบวนการขึ้นรูปด้วยความแม่นยำเหล่านี้แท้จริงแล้วถูกนำไปใช้ที่ใด? บทต่อไปจะสำรวจการประยุกต์ใช้งานในอุตสาหกรรมต่างๆ — ตั้งแต่แผงโครงสร้างภายนอกของรถยนต์ ไปจนถึงเปลือกหุ้มอุปกรณ์ทางการแพทย์ — เพื่อแสดงให้เห็นว่ากระบวนการขึ้นรูปโลหะสามารถสร้างมูลค่าได้อย่างไรในหลายภาคส่วนที่หลากหลาย

การประยุกต์ใช้งานในอุตสาหกรรมตั้งแต่ยานยนต์ไปจนถึงอุปกรณ์ทางการแพทย์

เมื่อคุณเข้าใจวิธีการป้องกันข้อบกพร่องและรักษาคุณภาพแล้ว ก็มาถึงส่วนที่น่าตื่นเต้น: ชิ้นส่วนที่ผ่านการขึ้นรูปด้วยความแม่นยำเหล่านี้แท้จริงแล้วถูกนำไปใช้ที่ใด? กระบวนการขึ้นรูปโลหะนั้นมีบทบาทสำคัญเกือบทุกอุตสาหกรรมที่คุณนึกออก — ไม่ว่าจะเป็นรถยนต์คันที่จอดอยู่หน้าบ้านคุณ หรือสมาร์ทโฟนเครื่องที่อยู่ในกระเป๋าของคุณ ลองมาสำรวจการประยุกต์ใช้งานเฉพาะด้านของการขึ้นรูปโลหะในภาคอุตสาหกรรมหลักต่างๆ และค้นหาเหตุผลที่ผู้ผลิตเลือกใช้กระบวนการขึ้นรูปโลหะมากกว่าวิธีการผลิตแบบอื่นอย่างต่อเนื่อง

ชิ้นส่วนความแม่นยำสำหรับอุตสาหกรรมยานยนต์และอากาศยาน

เมื่อคุณมองยานยนต์รุ่นใหม่ คุณกำลังเห็นกระบวนการขึ้นรูปโลหะสำหรับยานยนต์ (automotive metal stamping) ที่ใช้งานอยู่ทุกที่ ตามภาพรวมการผลิตของ Alsette การขึ้นรูปโลหะสามารถผลิตชิ้นส่วนยานยนต์ได้หลากหลายชนิดเป็นจำนวนมาก ตั้งแต่แผงภายนอกที่มองเห็นได้ชัดเจน ไปจนถึงโครงสร้างเสริมที่ซ่อนอยู่ซึ่งทำหน้าที่ปกป้องผู้โดยสารให้ปลอดภัยในระหว่างการชน

เหตุใดกระบวนการขึ้นรูปโลหะสำหรับยานยนต์จึงครองตำแหน่งสำคัญในการผลิตยานยนต์? มีสามปัจจัยที่ทำให้กระบวนการนี้ไม่อาจแทนที่ได้:

- ความเร็วและประสิทธิภาพ เครื่องจักรขึ้นรูปสมัยใหม่สามารถผลิตชิ้นส่วนได้หลายร้อยหรือหลายพันชิ้นต่อชั่วโมง — ซึ่งจำเป็นอย่างยิ่งเพื่อให้ทันกับความต้องการของสายการประกอบ

- คุ้มค่าต่อการผลิตในระดับใหญ่: เมื่อแม่พิมพ์ (dies) ถูกผลิตขึ้นแล้ว ต้นทุนต่อชิ้นจะลดลงอย่างมากในช่วงการผลิตจำนวนมาก

- การปรับอัตราส่วนความแข็งแรงต่อน้ำหนัก: เรขาคณิตที่ซับซ้อนจากการขึ้นรูปช่วยเพิ่มความแข็งแรงสูงสุด โดยใช้แผ่นโลหะบางสัมพัทธ์ ซึ่งส่งผลดีต่อประสิทธิภาพการใช้เชื้อเพลิงและระยะการขับขี่ของ EV

การขึ้นรูปโลหะสำหรับยานยนต์ผลิตชิ้นส่วนในสามหมวดหมู่หลัก ดังนี้:

แผงตัวถัง (ส่วนปิดและเปลือกภายนอก):

- ประตู (แผงด้านนอกและแผงด้านใน)

- ฝากระโปรงหน้าและฝากระโปรงหลัง

- แผ่นกันโคลนและแผ่นข้างหลัง

- แผงหลังคา

ชิ้นส่วนเหล่านี้ต้องมีผิวสัมผัสระดับ "คลาส A" ซึ่งเรียบเนียนสมบูรณ์แบบและปราศจากข้อบกพร่อง เนื่องจากมองเห็นได้ชัดเจนสำหรับลูกค้า

ชิ้นส่วนโครงสร้าง (Body-in-White):

- เสากลุ่ม A, B และ C ที่รองรับหลังคา

- แผ่นพื้นรถและรางโครงถัง

- ชิ้นส่วนยึดขวางและชุดผนังกันไฟ

- บริเวณภายในของอาร์ชล้อ

ชิ้นส่วนที่ผลิตโดยการตีขึ้นรูปเหล่านี้ให้ความสำคัญกับสมรรถนะในการชนเป็นหลัก มักใช้เหล็กความแข็งแรงสูงเพื่อปกป้องผู้โดยสาร

ชิ้นส่วนใช้งาน:

- แผ่นยึดสำหรับเครื่องยนต์ ระบบกันสะเทือน และหม้อน้ำ

- แผ่นบังความร้อนและแผ่นเสริมความแข็งแรง

- โครงสร้างที่นั่งและกลไกการปรับตำแหน่ง

- เปลือกถังน้ำมันเชื้อเพลิง

การใช้งานในอุตสาหกรรมการบินและอวกาศต้องการความแม่นยำสูงยิ่งขึ้น — และกระบวนการขึ้นรูปโลหะด้วยแรงกด (stamping) สามารถตอบสนองความต้องการนี้ได้ ตามเอกสารอ้างอิงด้านการบินและอวกาศของบริษัท Manor Tool ความแม่นยำ รายละเอียดที่ประณีต และความทนทานของชิ้นส่วนโลหะที่ผ่านกระบวนการขึ้นรูปด้วยแรงกด ทำให้ชิ้นส่วนเหล่านี้เหมาะสมอย่างยิ่งสำหรับอุตสาหกรรมนี้ ซึ่งต้องการอุปกรณ์ที่เป็นไปตามมาตรฐานคุณภาพที่เข้มงวดภายใต้ความคลาดเคลื่อนที่แคบมากเป็นพิเศษ

การขึ้นรูปโลหะสแตนเลสผลิตชิ้นส่วนสำคัญสำหรับอุตสาหกรรมการบินและอวกาศ รวมถึง:

- ระบบควบคุมแรงดัน: คอมเพรสเซอร์และวาล์วที่ประกอบด้วยชิ้นส่วนที่ผ่านการขึ้นรูปด้วยแรงกด ทำหน้าที่รักษาแรงดันภายในห้องโดยสารเครื่องบินให้อยู่ในระดับที่ปลอดภัยขณะบินอยู่ที่ความสูง

- ระบบไฟฟ้า: รีเลย์และสวิตช์ที่ผ่านการขึ้นรูปด้วยแรงกดควบคุมการผลิตและการจ่ายไฟฟ้าทั่วทั้งเครื่องบิน

- เครื่องมือวัดการบิน: อัลติเมตร ทิศทางวัดแบบเข็มทิศ มาตรวัดระดับน้ำมันเชื้อเพลิง และเซ็นเซอร์วัดแรงดัน ล้วนมีโครงเรือนที่ผลิตด้วยกระบวนการขึ้นรูปด้วยแรงกดอย่างแม่นยำ

- ระบบควบคุมเครื่องยนต์: เซ็นเซอร์และวาล์วที่ใช้วัดอุณหภูมิ ความดัน และตำแหน่ง อาศัยตัวเรือนที่ผลิตด้วยกระบวนการขึ้นรูปโลหะแบบสแตมป์

- ชิ้นส่วนแอคทูเอเตอร์: ระบบลงจอด เครื่องบิน ปีกแบบเลื่อนได้ (wing flaps) และกลไกเปิด-ปิดฝาบาก (bay door mechanisms) ใช้ชิ้นส่วนที่ผลิตด้วยกระบวนการขึ้นรูปโลหะแบบสแตมป์เพื่อแปลงพลังงานไฮดรอลิกให้เป็นการเคลื่อนไหว

- เสาอากาศสำหรับการสื่อสาร: ระบบนำทางและการสื่อสารประกอบด้วยองค์ประกอบที่ผลิตด้วยกระบวนการขึ้นรูปโลหะแบบสแตมป์อย่างแม่นยำเป็นจำนวนมาก

ชิ้นส่วนอวกาศและอากาศยานต้องสามารถทนต่อการเปลี่ยนแปลงอุณหภูมิอย่างรุนแรง ภาวะกัดกร่อน ความผันผวนของความดัน และระดับแรงสั่นสะเทือนสูง — ซึ่งกระบวนการขึ้นรูปโลหะแผ่น (sheet metal stamping) สามารถตอบสนองความต้องการเหล่านี้ได้ผ่านการเลือกวัสดุอย่างรอบคอบและการขึ้นรูปด้วยความแม่นยำสูง

การประยุกต์ใช้ในอุตสาหกรรมการแพทย์และอิเล็กทรอนิกส์

ลองจินตนาการถึงระดับความแม่นยำที่จำเป็นเมื่อชิ้นส่วนที่ผลิตด้วยกระบวนการขึ้นรูปโลหะแบบสแตมป์ถูกนำไปใช้งานภายในอุปกรณ์ทางการแพทย์หรือระบบอิเล็กทรอนิกส์ ซึ่งความล้มเหลวไม่ใช่ทางเลือกที่ยอมรับได้ ทั้งสองอุตสาหกรรมนี้ใช้กระบวนการขึ้นรูปโลหะแบบสแตมป์ด้วยเหตุผลพื้นฐานที่แตกต่างจากอุตสาหกรรมยานยนต์ — แต่ข้อได้เปรียบพื้นฐานยังคงเหมือนเดิม

การผลิตอุปกรณ์ทางการแพทย์:

การใช้งานในภาคสาธารณสุขต้องการความสม่ำเสมออย่างสมบูรณ์แบบและความเข้ากันได้ทางชีวภาพ (biocompatibility) ชิ้นส่วนที่ผลิตด้วยกระบวนการขึ้นรูปโลหะแบบสแตมป์ปรากฏอยู่ใน:

- ปลอกและด้ามจับสำหรับอุปกรณ์ผ่าตัด

- โครงหุ้มอุปกรณ์วินิจฉัย

- ชิ้นส่วนอุปกรณ์ฝังในร่างกาย (ผลิตจากโลหะผสมพิเศษที่เข้ากันได้กับร่างกาย)

- โครงเตียงโรงพยาบาลและกลไกการปรับตำแหน่ง

- โครงรถเข็นทางการแพทย์และแผ่นยึดติด

เหตุใดจึงควรเลือกกระบวนการขึ้นรูปด้วยแม่พิมพ์สำหรับการใช้งานด้านการแพทย์? กระบวนการนี้ให้ความสม่ำเสมอซ้ำได้ตามที่หน่วยงานอาหารและยาสหรัฐอเมริกา (FDA) กำหนด—ชิ้นส่วนแต่ละชิ้นที่ผลิตจากแม่พิมพ์ชุดเดียวกันจะมีลักษณะเกือบเหมือนกันทุกประการ ความสม่ำเสมอนี้มีความสำคัญอย่างยิ่งเมื่อชิ้นส่วนต้องสอดคล้องตามมาตรฐานกฎระเบียบที่เข้มงวด และต้องทำงานได้อย่างเชื่อถือได้ในสถานการณ์ที่เกี่ยวข้องโดยตรงกับชีวิตมนุษย์

การขึ้นรูปด้วยแม่พิมพ์สำหรับชิ้นส่วนอิเล็กทรอนิกส์และอิเล็กโทร-เมคานิคัล:

สมาร์ทโฟน แล็ปท็อป และเครื่องใช้ในบ้านของคุณประกอบด้วยชิ้นส่วนโลหะที่ผ่านการขึ้นรูปด้วยแม่พิมพ์หลายสิบชิ้น ซึ่งคุณไม่เคยสังเกตเห็น ผู้ผลิตอุปกรณ์อิเล็กทรอนิกส์พึ่งพากระบวนการขึ้นรูปด้วยแม่พิมพ์ความแม่นยำสูงสำหรับ:

- ขั้วต่อและขั้วไฟฟ้า: การขึ้นรูปทองแดงสร้างจุดสัมผัสขนาดจุลภาคที่ทำให้เกิดการเชื่อมต่อทางไฟฟ้า ตั้งแต่พอร์ต USB ไปจนถึงแผงวงจรไฟฟ้า

- แผ่นป้องกันการรบกวนจากคลื่นแม่เหล็กไฟฟ้า/คลื่นวิทยุ (EMI/RFI): ตัวเรือนที่ผ่านการขึ้นรูปด้วยแม่พิมพ์ช่วยปกป้องอุปกรณ์อิเล็กทรอนิกส์ที่ไวต่อการรบกวนจากคลื่นแม่เหล็กไฟฟ้า

- แผงระบายความร้อน: การขึ้นรูปอลูมิเนียมใช้ผลิตชิ้นส่วนสำหรับการจัดการความร้อนของโปรเซสเซอร์และอุปกรณ์อิเล็กทรอนิกส์กำลัง

- ขั้วต่อแบตเตอรี่: สปริงและแคลมป์ที่ขึ้นรูปด้วยความแม่นยำสูงช่วยให้มั่นใจได้ถึงการจ่ายพลังงานอย่างเชื่อถือได้ในอุปกรณ์พกพา

- โครงแชสซีและโครงกรอบ: ชิ้นส่วนโครงสร้างที่ให้ความแข็งแรงและความมั่นคง รวมทั้งจุดยึดสำหรับการติดตั้งชิ้นส่วนภายใน

ตามคู่มือการผลิตของ Fictiv การขึ้นรูปด้วยแม่พิมพ์เป็นที่นิยมใช้กันอย่างแพร่หลายในอุตสาหกรรมอิเล็กทรอนิกส์ เนื่องจากเมื่อสร้างแม่พิมพ์เสร็จแล้ว เครื่องกดสามารถผลิตชิ้นส่วนที่เหมือนกันได้หลายสิบถึงหลายร้อยชิ้นต่อนาที และยังคงรักษาความเที่ยงตรงของมิติอย่างสม่ำเสมอได้ตลอดหลายล้านรอบการผลิต

การประยุกต์ใช้ในสินค้าอุปโภคบริโภค:

นอกเหนือจากภาคอุตสาหกรรมแล้ว การขึ้นรูปด้วยแม่พิมพ์ยังมีบทบาทในการผลิตสินค้าประจำวัน:

- เปลือกภายนอกและชิ้นส่วนภายในของเครื่องใช้ในครัว

- โครงยึดระบบปรับอากาศ (HVAC) และการต่อท่อลม

- อุปกรณ์เสริมสำหรับเฟอร์นิเจอร์และชิ้นตกแต่งเชิงประดับ

- เปลือกเครื่องมือไฟฟ้าและแผ่นป้องกัน

- ชิ้นส่วนอุปกรณ์กีฬาและชิ้นส่วนจักรยาน

ประเด็นร่วมที่พบได้ในงานขึ้นรูปโลหะทั้งหมดเหล่านี้คืออะไร? ความต้องการผลิตในปริมาณสูงควบคู่ไปกับข้อกำหนดด้านความแม่นยำที่เข้มงวด เมื่อผู้ผลิตต้องการชิ้นส่วนที่เหมือนกันจำนวนหลายพันหรือหลายล้านชิ้น—ไม่ว่าจะเป็นโครงยึดสำหรับยานยนต์ โครงหุ้มสำหรับอุตสาหกรรมการบินและอวกาศ ตัวเรือนอุปกรณ์ทางการแพทย์ หรือแผ่นป้องกันอุปกรณ์อิเล็กทรอนิกส์—กระบวนการขึ้นรูปโลหะ (metal pressing) ก็สามารถมอบความเร็ว ความสม่ำเสมอ และประสิทธิภาพด้านต้นทุน ซึ่งกระบวนการอื่นๆ ไม่สามารถเทียบเคียงได้

การเข้าใจว่าชิ้นส่วนที่ผ่านการขึ้นรูปโลหะถูกนำไปใช้งานที่ใด จะช่วยทำให้เห็นชัดเจนยิ่งขึ้นว่าเมื่อใดที่กระบวนการนี้เหมาะสม แต่แล้วคุณจะประเมินได้อย่างไรว่าการขึ้นรูปโลหะ (metal pressing) เป็นทางเลือกที่เหมาะสมสำหรับโครงการเฉพาะของคุณ? ส่วนถัดไปจะวิเคราะห์ปัจจัยด้านเศรษฐศาสตร์และเกณฑ์การเลือกกระบวนการ พร้อมนำเสนอกรอบแนวคิดเพื่อช่วยให้คุณตัดสินใจด้านการผลิตได้อย่างมีข้อมูลประกอบ

ปัจจัยด้านเศรษฐศาสตร์และเกณฑ์การเลือกกระบวนการ

คุณเข้าใจว่าชิ้นส่วนที่ผ่านกระบวนการตีขึ้นรูป (stamped parts) ถูกใช้งานในตำแหน่งใด และอุตสาหกรรมใดบ้างที่พึ่งพาชิ้นส่วนเหล่านี้ — แต่นี่คือคำถามสำคัญที่ปรากฏบนโต๊ะของผู้บริหารทุกคน: การตีขึ้นรูปโลหะ (metal stamping) ให้ผลตอบแทนทางการเงินที่คุ้มค่าสำหรับโครงการของคุณจริงหรือไม่? คำตอบไม่จำเป็นต้องเป็น 'ใช่' เสมอไป การเข้าใจกรอบการตัดสินใจเชิงเศรษฐศาสตร์จึงเป็นสิ่งที่แยกแยะการลงทุนด้านการผลิตที่ชาญฉลาดออกจากข้อผิดพลาดที่ส่งผลเสียอย่างมาก ทั้งในแง่การสูญเสียงบประมาณและการเลื่อนกำหนดเวลาการผลิต

แท้จริงแล้วเครื่องตีขึ้นรูป (stamping press) กำลังทำให้คุณต้องจ่ายค่าใช้จ่ายเท่าใด? การลงทุนครั้งแรกสำหรับแม่พิมพ์ (tooling investment) อาจดูน่า intimidation แต่ตัวเลขดังกล่าวจะไร้ความหมายหากขาดบริบทที่เหมาะสม การคำนวณที่แท้จริงจำเป็นต้องกระจายต้นทุนแม่พิมพ์ (die costs) ออกตามปริมาณการผลิต นำต้นทุนต่อชิ้นมาเปรียบเทียบกับทางเลือกอื่น ๆ และทำความเข้าใจว่าจุดคุ้มทุน (break-even points) ที่แท้จริงเกิดขึ้นที่ระดับใด

การวิเคราะห์ต้นทุนและเกณฑ์ปริมาณขั้นต่ำ

เศรษฐศาสตร์ของการขึ้นรูปโลหะมีรูปแบบที่คาดการณ์ได้: การลงทุนครั้งแรกสูง แต่ต้นทุนต่อชิ้นจะลดลงอย่างมากเมื่อผลิตในปริมาณมาก ตามการวิเคราะห์ต้นทุนของบริษัท Manor Tool การขึ้นรูปโลหะไม่เหมาะสำหรับต้นแบบหรือการผลิตในปริมาณน้อย เนื่องจากการลงทุนครั้งแรกในการทำแม่พิมพ์มักสูงกว่าต้นทุนการกลึงแบบดั้งเดิมสำหรับชุดชิ้นส่วนขนาดเล็ก อย่างไรก็ตาม เมื่อปริมาณการผลิตถึงประมาณ 10,000 ชิ้นต่อเดือนขึ้นไป ต้นทุนในการทำแม่พิมพ์จะคุ้มค่ามากขึ้นอย่างเห็นได้ชัด

อะไรเป็นปัจจัยขับเคลื่อนต้นทุนเหล่านี้? มีปัจจัยหลักห้าประการที่กำหนดการลงทุนรวมของคุณ:

- การลงทุนด้านแม่พิมพ์และได (Die): แม่พิมพ์แบบกำหนดเองที่ออกแบบมาเฉพาะสำหรับชิ้นส่วนของคุณถือเป็นต้นทุนเริ่มต้นที่สูงที่สุด ซึ่งอาจมีราคาตั้งแต่หลายพันดอลลาร์สหรัฐฯ ไปจนถึงหลายแสนดอลลาร์สหรัฐฯ ขึ้นอยู่กับระดับความซับซ้อน

- ข้อกำหนดวัสดุ: องค์ประกอบของวัสดุ ความหนา และความกว้างโดยตรงมีผลต่อต้นทุนของชิ้นส่วนในระยะยาว

- ความซับซ้อนของชิ้นส่วน: ชิ้นส่วนที่เรียบง่ายซึ่งต้องใช้การตีเพียงครั้งเดียวจะมีต้นทุนต่ำกว่าชิ้นส่วนที่มีรูปทรงซับซ้อนซึ่งจำเป็นต้องใช้การขึ้นรูปด้วยแม่พิมพ์แบบค่อยเป็นค่อยไป (Progressive Die Stamping) ที่มีหลายสถานี

- การประมาณการการใช้งานต่อปี (EAU): ปริมาณการผลิตที่สูงขึ้นช่วยกระจายต้นทุนเครื่องมือไปยังชิ้นส่วนจำนวนที่มากขึ้น ทำให้ต้นทุนต่อหน่วยลดลงอย่างมาก

- ระยะเวลาในการจัดส่งและโลจิสติกส์: การจัดซื้อวัตถุดิบภายในประเทศเทียบกับการจัดซื้อจากต่างประเทศส่งผลกระทบอย่างมีนัยสำคัญต้นทุนรวม เมื่อพิจารณาปัจจัยด้านค่าขนส่ง ความล่าช้า และความเสี่ยงด้านคุณภาพ

ความสัมพันธ์ระหว่างการลงทุนในแม่พิมพ์กับต้นทุนต่อชิ้นงานเป็นไปตามเส้นโค้งผกผัน ลองนึกภาพแม่พิมพ์แบบโปรเกรสซีฟ (progressive die) ที่มีราคา $50,000 ซึ่งใช้ผลิตชิ้นส่วนแต่ละชิ้นด้วยต้นทุนวัสดุและแรงงาน $0.15 ถ้าผลิต 10,000 ชิ้น ต้นทุนแม่พิมพ์จะเพิ่มขึ้นอีก $5.00 ต่อชิ้น — ซึ่งถือว่าสูงมาก แต่หากผลิต 100,000 ชิ้น ต้นทุนแม่พิมพ์จะลดลงเหลือเพียง $0.50 ต่อชิ้น และเมื่อผลิต 1,000,000 ชิ้น ต้นทุนแม่พิมพ์จะกลายเป็นเรื่องเล็กน้อยมาก เพียง $0.05 ต่อชิ้นเท่านั้น คณิตศาสตร์เช่นนี้อธิบายได้ว่าเหตุใดกระบวนการขึ้นรูปโลหะแบบผลิตจำนวนมาก (production metal stamping) จึงครองตลาดการผลิตในระดับปริมาณสูง

การวิเคราะห์จุดคุ้มทุนกลายเป็นสิ่งสำคัญอย่างยิ่งต่อการตัดสินใจลงทุนในแม่พิมพ์ โปรดคำนวณต้นทุนรวมของแม่พิมพ์ของท่าน ประมาณการค่าใช้จ่ายในการผลิตต่อชิ้น จากนั้นเปรียบเทียบกับกระบวนการทางเลือกอื่นๆ ที่ปริมาณการผลิตที่ท่านคาดการณ์ไว้ จุดตัดผ่าน—ซึ่งเป็นจุดที่การขึ้นรูปด้วยแม่พิมพ์ (stamping) มีต้นทุนถูกกว่ากระบวนการทางเลือกอื่น—โดยทั่วไปจะอยู่ระหว่าง 5,000 ถึง 25,000 ชิ้น ขึ้นอยู่กับระดับความซับซ้อนของชิ้นงาน

นี่คือจุดที่ระยะเวลาการนำส่ง (lead time) ส่งผลกระทบต่อเศรษฐศาสตร์อย่างมีน้ำหนัก โดยการพัฒนาแม่พิมพ์แบบดั้งเดิมอาจใช้เวลา 8–12 สัปดาห์ ทำให้การผลิตล่าช้าและยืดระยะเวลาในการเข้าสู่ตลาดออกไป อย่างไรก็ตาม ผู้จัดจำหน่ายที่มีศักยภาพในการสร้างต้นแบบอย่างรวดเร็ว (rapid prototyping)—ซึ่งสามารถจัดส่งแม่พิมพ์ที่ใช้งานได้จริงภายในเวลาเพียง 5 วัน—จะช่วยย่นระยะเวลาการพัฒนาโดยรวม และลดต้นทุนจากโอกาสที่เสียไป บริษัทต่างๆ เช่น เส้าอี้ สามารถผสมผสานความเร็วนี้เข้ากับอัตราการอนุมัติครั้งแรกสูงถึง 93% ซึ่งช่วยลดรอบการปรับปรุงซ้ำซากที่ส่งผลให้งบประมาณโครงการบานปลายอย่างมีน้ำหนัก สำหรับผู้ผลิตรถยนต์รายใหญ่ (OEMs) ที่ต้องการใบรับรองมาตรฐาน IATF 16949 ทีมวิศวกรของบริษัทฯ จะออกแบบและผลิตแม่พิมพ์สำหรับการขึ้นรูปด้วยแรงกด (stamping dies) ที่มีความแม่นยำสูง เพื่อตอบสนองมาตรฐานคุณภาพที่เข้มงวด

เมื่อการขึ้นรูปโลหะด้วยแรงกดเหนือกว่ากระบวนการทางเลือกอื่น

การตีขึ้นรูปโลหะ (Metal stamping) ไม่ใช่คำตอบที่เหมาะสมเสมอไป — แต่เมื่อเงื่อนไขสอดคล้องกันแล้ว ก็ถือว่าเหนือกว่ากระบวนการอื่นอย่างไม่มีใครเทียบได้ การเข้าใจว่าการตีขึ้นรูปด้วยความเร็วสูงมีจุดแข็งในสถานการณ์ใด และเมื่อใดที่กระบวนการทางเลือกจึงเหมาะสมกว่า จะช่วยป้องกันไม่ให้เกิดการเลือกกระบวนการผิดซึ่งอาจส่งผลให้เกิดค่าใช้จ่ายสูงเกินจำเป็น

การดำเนินการตีขึ้นรูปโลหะกำลังแข่งขันกับอะไร? ทางเลือกหลักประกอบด้วย:

- ไฮโดรฟอร์มมิ่ง: ใช้ของไหลภายใต้ความดันสูงในการขึ้นรูปชิ้นส่วนกลวงที่มีความซับซ้อน โดยใช้แม่พิมพ์เพียงชุดเดียว

- การขึ้นรูปด้วยลูกกลิ้ง: โค้งงอแผ่นโลหะทีละขั้นตอนเพื่อสร้างชิ้นส่วนแบบต่อเนื่องที่มีความยาวไม่จำกัด

- การหล่อ: เทโลหะหลอมเหลวลงในแม่พิมพ์เพื่อขึ้นรูปชิ้นส่วนสามมิติที่มีความซับซ้อน

- การกลึง CNC: ตัดหรือลบวัสดุออกเพื่อผลิตชิ้นส่วนที่มีความแม่นยำโดยไม่ต้องใช้แม่พิมพ์เฉพาะ

ตาม การเปรียบเทียบกระบวนการของ LS Precision การตัดสินใจนี้โดยพื้นฐานแล้วหมายถึงการยอมเสียความยืดหยุ่นเพื่อแลกกับประสิทธิภาพ การตีขึ้นรูปและขึ้นรูปโลหะต้องอาศัยชุดแม่พิมพ์แบบครบวงจร ซึ่งมีราคาแพงและใช้เวลานานในการผลิต — แต่เมื่อกระจายต้นทุนแล้ว ต้นทุนต่อหน่วยจะต่ำมากสำหรับการผลิตในปริมาณสูง

การขึ้นรูปด้วยแรงดันไฮโดรลิก (Hydroforming) มีต้นทุนแม่พิมพ์ต่ำกว่าการขึ้นรูปด้วยแรงกด (stamping) ถึง 40–60% และให้ผลลัพธ์ที่ยอดเยี่ยมสำหรับชิ้นส่วนกลวงที่มีความซับซ้อน จึงเหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนโครงสร้างในปริมาณเล็กถึงปานกลาง อย่างไรก็ตาม เวลาต่อรอบการผลิต (cycle times) ยาวนานกว่ามาก จึงจำกัดอัตราการผลิตสำหรับสถานการณ์การผลิตจำนวนมาก

การขึ้นรูปแบบรีล (Roll forming) สามารถจัดการกับความยาวที่ไม่จำกัดและหน้าตัดที่ซับซ้อนได้อย่างมีประสิทธิภาพ แต่ต้องใช้แม่พิมพ์เฉพาะทางที่มีราคาแพง ทำให้การผลิตในปริมาณน้อยมีต้นทุนสูงเกินไปจนไม่คุ้มค่า เป็นวิธีที่นิยมใช้มากที่สุดสำหรับชิ้นส่วนตกแต่งอาคาร โครงกรอบแผงโซลาร์เซลล์ และชิ้นส่วนยานพาหนะที่ผลิตแบบต่อเนื่อง

การกัดด้วยเครื่องจักร CNC ไม่จำเป็นต้องใช้แม่พิมพ์เฉพาะทาง—จึงเหมาะอย่างยิ่งสำหรับต้นแบบและการผลิตในปริมาณต่ำ—แต่ต้นทุนต่อชิ้นยังคงสูงไม่ว่าจะผลิตจำนวนเท่าใด เมื่อปริมาณการผลิตเกินหลายร้อยชิ้น ต้นทุนโดยรวมมักจะเปลี่ยนไปสู่การใช้วิธีการขึ้นรูปด้วยแรงกด (stamping) แทน

| กระบวนการ | ค่าใช้จ่ายในการตั้งค่า | ต้นทุนต่อชิ้นเมื่อผลิตจำนวนมาก | ค่าความคลาดเคลื่อนที่ทำได้ | ช่วงปริมาณที่เหมาะสมที่สุด |

|---|---|---|---|---|

| การปั๊มโลหะ | สูง ($10,000–$500,000+ สำหรับแม่พิมพ์) | ต่ำมากเมื่อผลิตในปริมาณมาก | ±0.001" - ±0.005" | มากกว่า 10,000 ชิ้นต่อปี |

| Hydroforming | ปานกลาง (ต่ำกว่าการขึ้นรูปด้วยแรงกด 40–60%) | ปานกลาง | ±0.005 นิ้ว – ±0.015 นิ้ว | 100–10,000 ชิ้น |

| การขึ้นรูปด้วยการกลิ้ง | สูง (เครื่องมือเฉพาะทาง) | ต่ำมากสำหรับการผลิตแบบต่อเนื่อง | ±0.010" - ±0.030" | ชิ้นส่วนโปรไฟล์แบบต่อเนื่องสำหรับการผลิตจำนวนมาก |

| การหล่อ | ปานกลางถึงสูง (การลงทุนในแม่พิมพ์) | ต่ำ-ปานกลาง | ±0.010" - ±0.030" | 500–100,000 ชิ้นขึ้นไป |

| การเจียร CNC | ต่ำ (ไม่จำเป็นต้องใช้แม่พิมพ์เฉพาะ) | สูง (ใช้แรงงานมาก) | ±0.0005 นิ้ว – ±0.001 นิ้ว | 1–500 ชิ้น |

คุณควรเลือกการตีขึ้นรูปโลหะความเร็วสูงแทนทางเลือกอื่นเมื่อใด? เกณฑ์การตัดสินใจจะชัดเจนดังนี้:

- เลือกการขึ้นรูปด้วยแรงกด (Stamping) เมื่อ: ปริมาณการผลิตเกิน 10,000 ชิ้นต่อปี ชิ้นส่วนมีลักษณะแบนหรือขึ้นรูปแบบตื้น ต้องการความแม่นยำสูง และเวลาในการผลิตแต่ละรอบมีความสำคัญ

- เลือกการขึ้นรูปด้วยแรงดันไฮดรอลิก (hydroforming) เมื่อ: ต้องการเรขาคณิตแบบกลวงที่ซับซ้อน ปริมาณการผลิตอยู่ในระดับปานกลาง และงบประมาณสำหรับแม่พิมพ์มีข้อจำกัด

- เลือกใช้กระบวนการรีดขึ้นรูป (roll forming) เมื่อ: ต้องการชิ้นส่วนรูปแบบต่อเนื่องที่มีความยาวไม่จำกัดในปริมาณสูง

- เลือกใช้การกลึง (machining) เมื่อ: ปริมาณการผลิตต่ำมาก แบบเปลี่ยนแปลงบ่อย หรือค่าความคลาดเคลื่อนที่กำหนดไว้เกินขีดความสามารถของกระบวนการตีขึ้นรูป (stamping)

จากมุมมองด้านเศรษฐศาสตร์ของการใช้เครื่องกดโลหะแผ่น (sheet metal press) แล้ว การตีขึ้นรูป (stamping) มักให้ข้อได้เปรียบด้านต้นทุนสำหรับการผลิตในปริมาณสูงส่วนใหญ่ — แต่ก็เฉพาะเมื่อคุณร่วมงานกับผู้จัดจำหน่ายที่สามารถลดความเสี่ยงซึ่งส่งผลให้ต้นทุนเพิ่มสูงขึ้นเท่านั้น ปัญหาคุณภาพที่ต้องแก้ไขใหม่ (rework) ระยะเวลาการพัฒนาแม่พิมพ์ที่ยืดเยื้อ และอัตราความสำเร็จในการผลิตครั้งแรก (first-pass yield) ที่ต่ำ ล้วนสามารถทำลายข้อได้เปรียบเชิงทฤษฎีด้านต้นทุนได้อย่างรวดเร็ว

นี่คือเหตุผลที่การคัดเลือกผู้จัดจำหน่ายมีความสำคัญไม่แพ้การเลือกกระบวนการผลิต การทำงานร่วมกับผู้ผลิตที่สามารถให้บริการต้นแบบอย่างรวดเร็ว อัตราการอนุมัติครั้งแรกสูง และมีใบรับรองที่สอดคล้องกับข้อกำหนดของผู้ผลิตรถยนต์ (OEM) — เช่น มาตรฐาน IATF 16949 สำหรับการใช้งานในอุตสาหกรรมยานยนต์ — จะช่วยลดต้นทุนแฝงที่ส่งผลกระทบต่อประสิทธิภาพทางเศรษฐกิจของการขึ้นรูปโลหะ (metal stamping) ได้ เมื่อแม่พิมพ์มาถึงเร็วขึ้นและสามารถใช้งานได้อย่างถูกต้องตั้งแต่ครั้งแรก จุดคุ้มทุน (break-even point) ของคุณจะเกิดขึ้นเร็วขึ้น และข้อได้เปรียบด้านต้นทุนต่อชิ้นงานจะเพิ่มพูนขึ้นตลอดระยะเวลาการผลิตทั้งหมด

คำถามที่พบบ่อยเกี่ยวกับการขึ้นรูปโลหะ (Metal Pressing)

1. การขึ้นรูปโลหะ (metal stamping) คืออะไร และแตกต่างจากการขึ้นรูปโลหะ (metal forming) อย่างไร

การตีขึ้นรูปโลหะ (หรือที่เรียกว่า การกดโลหะ) เป็นกระบวนการผลิตแบบขึ้นรูปเย็น ซึ่งใช้แม่พิมพ์เฉพาะทางและเครื่องกดแรงสูงในการเปลี่ยนแผ่นโลหะแบนให้เป็นชิ้นงานสามมิติที่มีความแม่นยำผ่านการเปลี่ยนรูปร่างอย่างถาวรแบบพลาสติก โดยไม่ต้องตัดหรือกำจัดวัสดุออก ในขณะที่คำว่า 'การขึ้นรูป' ครอบคลุมกระบวนการทั้งหมดที่ใช้ขึ้นรูปโลหะ รวมถึงกระบวนการแบบร้อน เช่น การตีขึ้นรูปด้วยความร้อน (Forging) แต่ 'การกดโลหะ' หมายถึงเฉพาะกระบวนการขึ้นรูปเย็นที่ดำเนินการที่อุณหภูมิห้องหรือใกล้เคียงกับอุณหภูมิห้อง ความแตกต่างนี้มีความสำคัญ เนื่องจากการขึ้นรูปเย็นจะได้ชิ้นงานที่มีผิวเรียบเนียนกว่า ความคลาดเคลื่อนของขนาด (tolerance) แคบกว่า และมีคุณสมบัติด้านความแข็งแรงที่ดีขึ้นจากปรากฏการณ์การแข็งตัวจากการเสียรูป (strain hardening)

2. กระบวนการตีขึ้นรูปโลหะมีประเภทหลักใดบ้าง?

กระบวนการตีขึ้นรูปโลหะหลักทั้งเก้าประการ ได้แก่ การตัดวัตถุดิบ (Blanking) (การตัดรูปร่างแบนราบจากแผ่นโลหะ), การเจาะรู (Punching) (การสร้างรูและช่องเปิด), การขึ้นรูปแบบโคอินนิง (Coining) (การขึ้นรูปลวดลายบนพื้นผิวด้วยความแม่นยำสูง), การดัด (Bending) (การเปลี่ยนรูปเชิงมุมสำหรับโครงสร้างและขาแขวน), การขึ้นขอบ (Flanging) (การขึ้นรูปขอบและการเสริมความแข็งแรงของขอบ), การยืด (Stretching) (การขยายพื้นผิวเพื่อให้ได้รูปร่างซับซ้อน), การนูน (Embossing) (การสร้างลวดลายนูนเพื่อตกแต่ง), การม้วนขอบ (Curling) (การม้วนขอบให้เป็นทรงกระบอกหรือรูปทรงกลม), และการขึ้นร่อง (Grooving) (การสร้างร่องสำหรับการต่อเชื่อม) แต่ละเทคนิคจะใช้งานแตกต่างกันไป ขึ้นอยู่กับรูปร่างของชิ้นส่วน ข้อกำหนดด้านความคลาดเคลื่อน (tolerance) และปริมาณการผลิตที่ต้องการ

3. ฉันจะเลือกระหว่างเครื่องกดแบบกลไก (Mechanical Press), เครื่องกดไฮดรอลิก (Hydraulic Press) และเครื่องกดเซอร์โว (Servo Press) ได้อย่างไร?

เครื่องกดแบบกลไกสามารถบรรลุความเร็วในการผลิตสูงสุด และเหมาะอย่างยิ่งสำหรับการดำเนินการด้วยแม่พิมพ์แบบก้าวหน้า (progressive die) ที่ใช้กับชิ้นส่วนที่ค่อนข้างแบนและมีข้อกำหนดด้านการขึ้นรูปที่ไม่ซับซ้อนนัก เครื่องกดไฮดรอลิกให้ความยาวจังหวะที่ปรับเปลี่ยนได้ และสามารถส่งพลังงานการทำงานเต็มรูปแบบได้ที่ความเร็วใดก็ตาม จึงเหมาะที่สุดสำหรับการดึงลึก (deep draws) และรูปทรงที่ซับซ้อนซึ่งต้องการเวลาหยุดนิ่ง (dwell time) เครื่องกดเซอร์โวผสานประสิทธิภาพเชิงกลเข้ากับความยืดหยุ่นแบบไฮดรอลิกผ่านโปรไฟล์จังหวะที่เขียนโปรแกรมได้และการควบคุมการเคลื่อนที่ของแผ่นเลื่อน (slide) อย่างแม่นยำ แม้ว่าจะมีต้นทุนเริ่มต้นสูงกว่าก็ตาม โปรดเลือกประเภทเครื่องกดตามลักษณะการผลิตของคุณ: ใช้เครื่องกดแบบกลไกสำหรับชิ้นส่วนที่ผลิตในปริมาณมากและมีความเรียบง่าย เครื่องกดไฮดรอลิกสำหรับชิ้นส่วนที่ซับซ้อนซึ่งผลิตในปริมาณน้อย และเครื่องกดเซอร์โวสำหรับครอบครัวชิ้นส่วนที่หลากหลายซึ่งมีข้อกำหนดด้านคุณภาพที่เข้มงวด

4. วัสดุชนิดใดเหมาะสมที่สุดสำหรับการขึ้นรูปโลหะ (metal stamping)?

การเลือกวัสดุขึ้นอยู่กับคุณสมบัติหลักสี่ประการ ได้แก่ ความเหนียว ความแข็งแรงที่จุดไหล (yield strength) ลักษณะการแปรรูปภายใต้แรงดึง (work hardening characteristics) และพฤติกรรมการคืนรูปหลังการขึ้นรูป (springback behavior) เหล็กกล้าคาร์บอนต่ำมีความสามารถในการขึ้นรูปได้ดีเยี่ยมสำหรับโครงยึดรถยนต์และฝาครอบเครื่องใช้ไฟฟ้า สแตนเลสสตีล (เกรด 304) ให้คุณสมบัติต้านทานการกัดกร่อนสำหรับอุปกรณ์ทางการแพทย์และอุปกรณ์ในอุตสาหกรรมอาหาร โลหะผสมอลูมิเนียมช่วยลดน้ำหนักสำหรับเคสอุปกรณ์อิเล็กทรอนิกส์และแผ่นกระจายความร้อน (heat sinks) ทองแดงมีประสิทธิภาพโดดเด่นในงานด้านไฟฟ้าที่ต้องการการนำไฟฟ้าสูง ความหนาของวัสดุมักอยู่ในช่วง 0.002 ถึง 0.080 นิ้วสำหรับวัสดุแบบม้วน (coil stock) โดยวัสดุที่หนากว่านี้จะต้องใช้แรงกดจากเครื่องจักรเพรสสูงขึ้นตามสัดส่วน

5. การขึ้นรูปโลหะด้วยแม่พิมพ์ (metal stamping) จะคุ้มค่าทางต้นทุนมากกว่ากระบวนการทางเลือกอื่นเมื่อใด

เศรษฐศาสตร์ของการขึ้นรูปโลหะด้วยแม่พิมพ์ (Metal stamping) เหมาะสมกับการผลิตในปริมาณสูง โดยทั่วไปจะคุ้มค่าทางต้นทุนเมื่อปริมาณการผลิตเกิน 10,000 ชิ้นต่อปี กระบวนการนี้ต้องลงทุนเริ่มต้นสูงสำหรับเครื่องมือและแม่พิมพ์ (เช่น ค่าใช้จ่ายสำหรับแม่พิมพ์อยู่ที่ $10,000–$500,000 หรือมากกว่า) แต่ต้นทุนต่อชิ้นจะลดลงอย่างมากเมื่อผลิตในปริมาณมาก ตัวอย่างเช่น แม่พิมพ์ราคา $50,000 จะเพิ่มต้นทุนต่อหน่วยเป็น $5.00 สำหรับชิ้นงาน 10,000 ชิ้น แต่จะเพิ่มเพียง $0.05 ต่อหน่วยเมื่อผลิต 1,000,000 ชิ้น การทำงานร่วมกับผู้จัดจำหน่ายที่ให้บริการต้นแบบแบบรวดเร็ว (ใช้เวลาเพียง 5 วัน) และมีอัตราการผ่านการตรวจสอบครั้งแรกสูง จะช่วยลดจำนวนรอบการปรับปรุงซ้ำและเร่งให้ถึงจุดคุ้มทุนได้เร็วขึ้น สำหรับปริมาณการผลิตต่ำกว่านั้น การกลึงด้วยเครื่อง CNC หรือการขึ้นรูปด้วยแรงดันไฮโดรลิก (hydroforming) อาจคุ้มค่าทางเศรษฐศาสตร์มากกว่า

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —