ความลับของบริการตัดโลหะ: จากเหล็กดิบสู่ชิ้นส่วนที่ไร้ที่ติ

ทำความเข้าใจเกี่ยวกับบริการตัดโลหะและผลกระทบต่อการผลิต

คุณเคยสงสัยไหมว่าแท่งเหล็กดิบที่ดูหยาบๆ จะเปลี่ยนกลายเป็นชิ้นส่วนที่แม่นยำภายในรถยนต์ สมาร์ทโฟน หรืออุปกรณ์ทางการแพทย์ได้อย่างไร คำตอบอยู่ที่ความเชี่ยวชาญของบริการตัดโลหะ ซึ่งเป็นหัวใจสำคัญของการผลิตในยุคปัจจุบัน ที่ขับเคลื่อนอุตสาหกรรมแทบทุกประเภทที่คุณสามารถนึกออก

การตัดโลหะเป็นกระบวนการช่างโลหะแบบลบเนื้อโลหะ ซึ่งใช้แบ่งชิ้นงานโลหะออกเป็น รูปร่างที่แม่นยำโดยใช้แรง , พลังงานความร้อน หรือเทคนิคการกัดกร่อน ไม่ว่าจะผ่านใบมีด, การเหนี่ยวนำไฟฟ้า, ลำแสงเลเซอร์ หรือลำน้ำความดันสูง กระบวนการเหล่านี้จะแปลงวัสดุโลหะดิบให้กลายเป็นชิ้นส่วนที่ตรงตามข้อกำหนดอย่างถูกต้องแม่นยำ

สิ่งที่บริการตัดโลหะมอบให้จริงๆ

เมื่อคุณร่วมมือกับผู้ให้บริการตัดโลหะมืออาชีพ คุณจะได้เข้าถึงขีดความสามารถด้านอุตสาหกรรมที่ก้าวไกลไปกว่าการตัดเฉือนเพียงอย่างเดียว บริการเหล่านี้ครอบคลุมกระบวนการทั้งหมดตั้งแต่การปรึกษาออกแบบจนถึงชิ้นส่วนสำเร็จรูป ร้านงานแปรรูปเหล็กจัดการทุกอย่างตั้งแต่แผ่นโลหะบางไปจนถึงแผ่นโครงสร้างหนา โดยปรับแนวทางตามความต้องการเฉพาะของโครงการคุณ

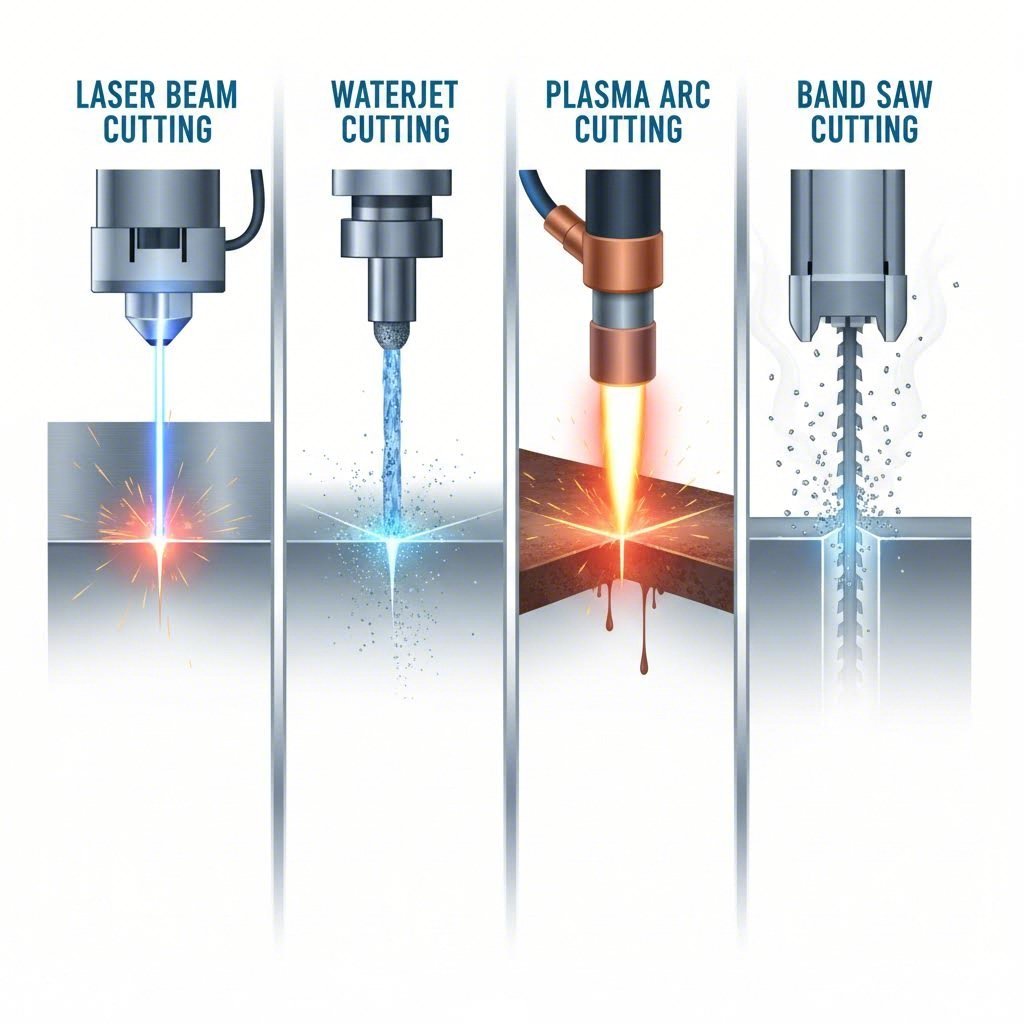

ขอบเขตของการทำงานนั้นน่าประทับใจ ร้านงานแปรรูปสมัยใหม่ใกล้คุณ — และในศูนย์กลางการผลิตทั่วโลก — ใช้วิธีการตัดหลักสี่ประเภท ได้แก่ การตัดเชิงกล การตัดด้วยวัสดุขัดสี การตัดด้วยความร้อน และวิธีการทางไฟฟ้าเคมี แต่ละวิธีมีข้อได้เปรียบที่แตกต่างกันสำหรับวัสดุและการใช้งานเฉพาะ

จากวัตถุดิบสู่ชิ้นส่วนที่แม่นยำ

การเข้าใจความหมายของ CNC (Computer Numerical Control) จะช่วยอธิบายได้ว่าทำไมกระบวนการตัดในปัจจุบันจึงสามารถบรรลุความแม่นยำได้อย่างน่าทึ่ง เทคโนโลยี CNC ทำให้การดำเนินงานตัดโลหะเป็นระบบอัตโนมัติ ซึ่งสามารถควบคุมความคลาดเคลื่อนได้แน่นหนาถึง +/- 0.001 นิ้ว ในวิธีการเช่น การตัดด้วยน้ำแรงดันสูง . ความแม่นยำนี้ไม่สามารถทำได้เมื่อเพียงไม่กี่ทศวรรษก่อน

การเลือกวิธีการตัดที่เหมาะสมสามารถลดต้นทุนโครงการโดยการลดของเสียจากวัสดุ กำจัดขั้นตอนการตกแต่งเพิ่มเติม และป้องกันโซนที่ได้รับผลกระทบจากความร้อนซึ่งอาจทำให้คุณภาพของชิ้นส่วนเสื่อมลง

ตลอดคำแนะนำอย่างละเอียดนี้ คุณจะได้เรียนรู้เกี่ยวกับการทำงานของเทคโนโลยีการตัดที่แตกต่างกัน วัสดุใดเหมาะกับแต่ละวิธีมากที่สุด และเกณฑ์ใดสำคัญที่สุดเมื่อประเมินตัวเลือกการแปรรูปโลหะใกล้ฉัน คุณจะได้เรียนรู้ขั้นตอนการทำงานทั้งหมดตั้งแต่การส่งแบบออกแบบจนถึงการจัดส่ง เข้าใจข้อกำหนดด้านคุณภาพเฉพาะอุตสาหกรรม และได้รับข้อมูลเชิงลึกที่เป็นประโยชน์เกี่ยวกับปัจจัยด้านราคาและการวางแผนระยะเวลา

ไม่ว่าคุณจะกำลังจัดหาชิ้นส่วนความแม่นยำสำหรับการประยุกต์ใช้งานด้านการบินและอวกาศ หรือชิ้นส่วนงานผลิตทั่วไปสำหรับผลิตภัณฑ์ในชีวิตประจำวัน แหล่งข้อมูลนี้จะช่วยปิดช่องว่างความรู้ระหว่างผู้ให้บริการและผู้ซื้อ—เพื่อช่วยให้คุณตัดสินใจได้อย่างมีข้อมูล ซึ่งจะช่วยยกระดับคุณภาพของชิ้นงาน พร้อมทั้งเพิ่มประสิทธิภาพให้กับงบประมาณการผลิตของคุณ

การทำงานของเทคโนโลยีการตัดโลหะที่แตกต่างกัน

ลองนึกภาพว่าคุณยืนอยู่ในโรงงานงานเหล็ก แล้วมองดูเครื่องจักรสี่เครื่องที่ต่างกันโดยสิ้นเชิง กำลังทำงานกับแผ่นเหล็กชิ้นเดียวกัน เครื่องหนึ่งใช้ลำแสงที่มองไม่เห็น อีกเครื่องหนึ่งพ่นน้ำผสมกับทราย เครื่องที่สามสร้างอาร์กพลาสมาที่ร้อนจัด และอีกเครื่องใช้ฟันเลื่อยแบบดั้งเดิม แต่ละวิธีดูเหมือนจะต่างกันอย่างสิ้นเชิง—แต่กลับสามารถบรรลุเป้าหมายเดียวกันได้ การเข้าใจว่าเทคโนโลยีเหล่านี้ทำงานอย่างไร จะช่วยให้คุณเลือกวิธีที่เหมาะสมกับโครงการของคุณ

หลักฟิสิกส์เบื้องหลังแต่ละ วิธีการตัดโลหะด้วยเลเซอร์ เป็นตัวกำหนดทุกอย่าง ตั้งแต่ความสามารถในการความแม่นยำ ไปจนถึงต้นทุนการดำเนินงาน มาดูกันว่าจริงๆ แล้วเกิดอะไรขึ้นภายในเครื่องจักรเหล่านี้

การตัดด้วยเลเซอร์ทำให้เกิดความแม่นยำระดับไมครอนได้อย่างไร

เครื่องตัดเลเซอร์จะโฟกัสลำแสงที่เข้มข้นไปยังจุดเล็ก ๆ ทำให้เกิดอุณหภูมิสูงกว่า 20,000°F พลังงานที่รวมตัวกันนี้จะทำให้วัสดุละลาย เผาไหม้ หรือกลายเป็นไอตามเส้นทางที่โปรแกรมไว้ ผลลัพธ์คือ รอยตัดที่แม่นยำมากจนวัดได้ในระดับไมครอน แทนที่จะเป็นมิลลิเมตร

แต่ตรงนี้แหละที่น่าสนใจ—ไม่ใช่ว่าเครื่องตัดโลหะด้วยเลเซอร์ทุกชนิดจะเท่ากัน มีเทคโนโลยีหลักสองชนิดที่แข่งขันกันอยู่ในตลาดปัจจุบัน:

- ไฟเบอร์เลเซอร์: ใช้เทคโนโลยีแบบสเตตของแข็งร่วมกับสายไฟเบอร์ออปติกที่ผสมธาตุหายาก โดยทำงานที่ความยาวคลื่น 1.064 ไมโครเมตร สามารถตัดได้เร็วสูงสุดถึง 20 เมตรต่อนาทีบนเหล็กกล้าไร้สนิมบาง ๆ ประสิทธิภาพของมันอยู่ที่ประมาณ 35% ซึ่งแปลว่าค่าไฟฟ้าต่ำลงและ อายุการใช้งานเกิน 100,000 ชั่วโมง .

- ไลเซอร์ CO2 สร้างลำแสงเลเซอร์โดยการกระตุ้นด้วยไฟฟ้าไปยังหลอดที่บรรจุก๊าซคาร์บอนไดออกไซด์ การที่มีความยาวคลื่นยาวถึง 10.6 ไมโครเมตร ทำให้เหมาะกับวัสดุที่ไม่ใช่โลหะ เช่น ไม้ อคริลิก และสิ่งทอ โดยมีประสิทธิภาพอยู่ที่ประมาณ 10-20% และอายุการใช้งานทั่วไปอยู่ที่ 20,000-30,000 ชั่วโมง

สำหรับการตัดโลหะด้วยเทคโนโลยีเลเซอร์ เทคโนโลยีไฟเบอร์เป็นที่นิยมมากที่สุด เนื่องจากความยาวคลื่นที่สั้นกว่าสามารถโฟกัสเป็นจุดขนาดเล็ก ทำให้ตัดโลหะที่สะท้อนแสงได้ดี เช่น อลูมิเนียม และทองแดง ได้อย่างแม่นยำ โดยที่โลหะเหล่านี้อาจก่อให้เกิดความเสียหายต่อระบบ CO2 จากการสะท้อนย้อนกลับ

คำอธิบายเทคโนโลยีการตัดด้วยน้ำเจ็ทเทียบกับพลาสม่า

ฟังดูซับซ้อนใช่ไหม? ลองนึกภาพการตัดด้วยน้ำเจ็ทเหมือนกับการกัดเซาะในโหมดความเร็วสูง น้ำภายใต้แรงดันสูง—มักผสมกับอนุภาคขัดผิวเช่น เกรเนต—พุ่งผ่านวัสดุที่แรงดันเกิน 60,000 PSI กระบวนการตัดแบบเย็นนี้ไม่ก่อให้เกิดโซนที่ได้รับผลกระทบจากความร้อน (heat-affected zone) ทำให้เหมาะอย่างยิ่งกับโลหะผสมที่ไวต่อความร้อนและวัสดุที่การบิดตัวจากความร้อนอาจทำให้ชิ้นงานเสีย

การตัดด้วยพลาสมาใช้วิธีที่ตรงข้ามกัน โดยอาร์กไฟฟ้าจะทำให้ก๊าซอัดร้อนจัดจนกลายเป็นพลาสมา—สถานะที่สี่ของสสาร—ซึ่งสามารถร้อนได้ถึงประมาณ 40,000°F พลังงานจากลำพลาสมานี้จะทำให้วัสดุละลายและพ่นออกไปในเวลาเดียวกัน เมื่อคุณต้องตัดโลหะนำไฟฟ้า เช่น เหล็ก อลูมิเนียม หรือทองแดง ที่มีความหนามากกว่าครึ่งนิ้ว พลาสม่าให้ความเร็วและประสิทธิภาพด้านต้นทุนที่ดีที่สุด .

ข้อแตกต่างสำคัญคือ? เครื่องตัดไฮโดรเจ็ทสามารถทำงานกับเกือบทุกอย่าง—ทั้งโลหะ หิน แก้ว และวัสดุคอมโพสิต—โดยไม่เกิดผลจากความร้อน ในขณะที่การตัดด้วยพลาสม่าจะเหนือกว่าเมื่อตัดโลหะนำไฟฟ้าที่มีความหนา โดยเฉพาะเมื่อความเร็วในการตัดเป็นปัจจัยสำคัญที่สุด

การเลื่อยเชิงกล: วิธีการที่ทนทานและทรงพลัง

อย่ามองข้ามการตัดด้วยเลื่อยแบบดั้งเดิมสำหรับบางการใช้งาน เลื่อยวงเดือนและเลื่อยสายพานใช้ฟันเลื่อยโลหะที่คมตัดผ่านวัสดุโดยอาศัยแรงทางกล วิธีนี้มีข้อดีหลายประการที่มักถูกละเลย

- การตัดที่มีความแม่นยำสูงช่วยลดของเสียจากวัสดุ

- ความเร็วสูงเมื่อตัดแท่ง ท่อ และชิ้นส่วนโครงสร้างที่มีความหนา

- คุณภาพของการตัดที่สูง มักทำให้ไม่จำเป็นต้องทำการตกแต่งเพิ่มเติม

- ต้นทุนอุปกรณ์ต่ำกว่าเมื่อเทียบกับกระบวนการความร้อน

การเลื่อยมีประสิทธิภาพดีที่สุดสำหรับวัสดุที่มีความหนาหรือพื้นที่ตัดขวางหลากหลาย เช่น คานเหล็กโครงสร้าง แท่งแข็ง และแผ่นหนา ซึ่งเครื่องตัดด้วยเลเซอร์จะมีปัญหาในการเจาะลึก หรือเครื่องตัดไฮโดรเจ็ทจะใช้เวลานานเกินไป

ตารางเปรียบเทียบเทคโนโลยีอย่างสมบูรณ์

เมื่อพิจารณาวิธีการตัดที่เหมาะสมกับโครงการของคุณ สเปคifikasi เหล่านี้ถือเป็นสิ่งสำคัญที่สุด

| สาเหตุ | การตัดเลเซอร์ | การตัดด้วยน้ำแรงดันสูง | การตัดพลาสม่า | การตัดด้วยเลื่อยเชิงกล |

|---|---|---|---|---|

| ความแม่นยำของความคลาดเคลื่อน (Precision Tolerance) | ±0.001" ถึง ±0.005" | ±0.001" ถึง ±0.005" | ±0.015 นิ้ว ถึง ±0.030 นิ้ว | ±0.005" ถึง ±0.015" |

| ช่วงความหนาของวัสดุ | สูงสุด 1" (เหล็ก) | สูงสุด 6 นิ้ว | สูงสุดมากกว่า 6 นิ้ว (โลหะที่นำไฟฟ้า) | ไม่จำกัด (วัสดุแท่ง/แผ่น) |

| เขตที่ได้รับผลกระทบจากความร้อน | ขนาดเล็กถึงปานกลาง | ไม่มี (กระบวนการเย็น) | ขนาดใหญ่ | ไม่มี (เชิงกล) |

| คุณภาพของรอยตัด | ยอดเยี่ยม (ไร้เบอร์ร์) | ยอดเยี่ยม (ผิวเรียบ) | ดี (อาจต้องทำให้เรียบร้อยเพิ่มเติม) | ดีถึงดีเยี่ยม |

| เหมาะที่สุดสำหรับงานประเภท | แผ่นโลหะบาง, ลวดลายซับซ้อน, อิเล็กทรอนิกส์ | โลหะผสมที่ไวต่อความร้อน, วัสดุคอมโพสิต, วัสดุหนา | เหล็กโครงสร้าง, แผ่นหนา, การต่อเรือ | แท่งกลม, ท่อ, ส่วนประกอบโครงสร้าง |

| ความเร็วสัมพัทธ์ (วัสดุหนา) | ช้า | ปานกลาง | เร็ว | ปานกลางถึงเร็ว |

| ความเร็วสัมพัทธ์ (วัสดุบาง) | เร็วมาก | ช้า | ปานกลาง | ปานกลาง |

สังเกตว่าไม่มีเทคโนโลยีใดที่สามารถชนะได้ในทุกหมวดหมู่ เลเซอร์ตัดโลหะให้ความแม่นยำสูงสุดบนแผ่นบาง แต่ทำงานได้ยากกับแผ่นหนา พลาสม่าสามารถตัดผ่านเหล็กหนาได้อย่างรวดเร็ว แต่ไม่สามารถเทียบระดับความทนทานกับเลเซอร์ได้ วอเตอร์เจ็ทสามารถตัดวัสดุทุกชนิดโดยไม่เกิดผลจากความร้อน แต่ทำงานช้ากว่ากระบวนการที่ใช้ความร้อน การเข้าใจข้อแลกเปลี่ยนเหล่านี้จะช่วยให้คุณเลือกเทคโนโลยีที่เหมาะสมกับความต้องการเฉพาะของคุณ

เมื่อคุณเข้าใจการทำงานของแต่ละวิธีตัดแล้ว คำถามสำคัญถัดไปคือ: วัสดุชนิดใดเหมาะกับเทคโนโลยีแต่ละประเภทมากที่สุด? คุณสมบัติของวัสดุมีอิทธิพลอย่างมากต่อการเลือกวิธีการ และการเลือกผิดอาจหมายถึงชิ้นส่วนเสีย งบประมาณบานปลาย หรือความล่าช้าในการผลิต

ข้อกำหนดวัสดุและพิจารณาความหนา

นี่คือความจริงที่ต้องรับรู้: การเลือกวิธีการตัดที่ไม่เหมาะสมกับวัสดุของคุณไม่เพียงแต่ส่งผลต่อคุณภาพเท่านั้น แต่ยังอาจทำให้ต้นทุนเพิ่มเป็นสองเท่า หรือทำให้ชิ้นส่วนใช้งานไม่ได้เลยทีเดียว โลหะแต่ละชนิดมีพฤติกรรมที่แตกต่างกันเมื่อเผชิญกับลำแสงเลเซอร์ ลำดับน้ำแรงดันสูง และพลาสมาอาร์ก การเข้าใจพฤติกรรมเฉพาะวัสดุเหล่านี้จะเปลี่ยนคุณจากผู้ซื้อที่แค่วางคำสั่งซื้อ กลายเป็นผู้ร่วมงานที่สามารถระบุความต้องการเฉพาะของโปรเจกต์ได้อย่างแม่นยำ

การเลือกวัสดุและวิธีการตัด เป็นการตัดสินใจที่แยกจากกันไม่ได้ แผ่นสเตนเลสที่ตัดได้อย่างสวยงามด้วยเทคโนโลยีไฟเบอร์เลเซอร์ อาจต้องใช้พารามิเตอร์ที่แตกต่างอย่างสิ้นเชิงจากแผ่นอลูมิเนียมที่มีความหนาเท่ากัน มาดูกันว่าทำไม

ช่วงความหนาและความสามารถในการควบคุมค่าความคลาดเคลื่อนตามวัสดุ

เมื่อคุณตรวจสอบตารางเกจแผ่นโลหะ คุณจะเห็นการวัดความหนาตามมาตรฐานที่ใช้กำหนดเทคโนโลยีการตัดที่เหมาะสม เบอร์เกจมีลักษณะผกผันกันยิ่งตัวเลขมากขึ้นหมายถึงวัสดุยิ่งบางลง ตัวอย่างเช่น เหล็กเกจ 14 มีความหนาประมาณ 0.0747 นิ้ว (1.9 มม.) ในขณะที่เกจ 22 มีความหนาเพียง 0.0299 นิ้ว

ความหนานี้ส่งผลโดยตรงต่อทางเลือกของคุณ:

- แผ่นโลหะบาง (ไม่เกิน 3 มม.): การตัดด้วยเลเซอร์เป็นที่นิยมมากที่สุด โดยสามารถทำค่าความคลาดเคลื่อนได้ที่ ±0.1–0.2 มม. (±0.004–0.008 นิ้ว) ด้วยเลเซอร์ไฟเบอร์ ความเร็วในการตัดสามารถอยู่ที่ 1,000–3,000 มม./นาที ขึ้นอยู่กับกำลังของเลเซอร์

- ความหนาปานกลาง (3–6 มม.): ทั้งการตัดด้วยเลเซอร์และพลาสม่าสามารถใช้งานได้ เลเซอร์มีค่าความคลาดเคลื่อนที่เพิ่มขึ้นเล็กน้อยที่ ±0.25 มม. ในขณะที่พลาสม่าให้ความเร็วในการผลิตที่สูงกว่าแต่มีค่าความคลาดเคลื่อนอยู่ที่ ±0.4–0.8 มม.

- แผ่นเหล็กหนา (มากกว่า 6 มม.): พลาสม่าและวอเตอร์เจ็ทจะเป็นที่นิยมแทน เลเซอร์ต้องใช้กำลังไฟ 3,000–8,000 วัตต์หรือมากกว่านั้นในการตัดอลูมิเนียมหรือเหล็กที่ความหนานี้ ซึ่งความเร็วในการตัดจะลดลงเหลือ 200–800 มม./นาที

ความหนาของวัสดุยังมีผลต่อความกว้างของร่องตัด ซึ่งหมายถึงปริมาณวัสดุที่ถูกลบออกในระหว่างการตัด โดยทั่วไปร่องตัดจากเลเซอร์ไฟเบอร์จะอยู่ที่ 0.1–0.3 มม. หมายความว่าลักษณะภายในขนาดเล็กจะมีขนาดลดลงจริงตามจำนวนนี้ เมื่อออกแบบแท็บให้พอดีกับช่อง ควรคำนวณขนาดตามค่าความคลาดเคลื่อนของวัสดุที่หนาที่สุด (เพิ่มช่องว่าง 0.2–0.4 มม.) เพื่อป้องกันปัญหาในการประกอบ

เหตุใดคุณสมบัติของวัสดุจึงกำหนดทางเลือกการตัดของคุณ

นอกเหนือจากความหนาแล้ว ลักษณะเฉพาะตัวของวัสดุยังก่อให้เกิดความท้าทายในการตัดที่แตกต่างกัน การไม่สนใจคุณสมบัติเหล่านี้อาจนำไปสู่ปัญหาคุณภาพ อุปกรณ์เสียหาย หรือทั้งสองอย่าง

เหล็กและเหล็กกล้าคาร์บอน

แผ่นเหล็กยังคงเป็นวัสดุที่ให้ความผ่อนปรนมากที่สุดสำหรับการตัด โดยคุณสมบัติทางความร้อนที่สม่ำเสมอและค่าสะท้อนแสงในระดับปานกลาง ทำให้สามารถใช้งานได้ดีกับเลเซอร์ พลาสมา และวิธีการเชิงกล สามารถบรรลุค่าความคลาดเคลื่อนมาตรฐานที่ ±0.1–0.2 มม. ได้กับแผ่นเหล็กบางถึงปานกลางโดยใช้อุปกรณ์ที่ปรับเทียบอย่างเหมาะสม ค่าความคลาดเคลื่อนจากโรงงานผลิตอาจแปรผันได้ ±0.1–0.3 มม. ขึ้นอยู่กับขนาดและความจำเพาะ ดังนั้นการออกแบบช่องว่างให้เหมาะสมในชิ้นส่วนที่ต้องประกอบจะช่วยป้องกันปัญหาการเข้ากันไม่ได้

เหล็กกล้าไม่สนิมแผ่น

สแตนเลสมีความต้านทานการกัดกร่อนได้ดีเยี่ยม แต่ทำให้การตัดมีความซับซ้อนมากขึ้น เนื้อโครเมียมที่สูงขึ้นทำให้วัสดุมีความแข็งมากขึ้น ส่งผลให้เครื่องมือสึกหรอเร็วขึ้นในการตัดด้วยวิธีเชิงกล เลเซอร์ไฟเบอร์สามารถตัดสแตนเลสได้อย่างมีประสิทธิภาพ แม้ว่าความเร็วในการตัดจะลดลงประมาณ 20-30% เมื่อเทียบกับเหล็กคาร์บอนที่ความหนาเท่ากัน ต้องให้ความสำคัญกับโซนที่ได้รับผลกระทบจากความร้อน—การป้อนความร้อนมากเกินไปอาจทำลายคุณสมบัติการต้านทานการกัดกร่อน ซึ่งเป็นเหตุผลหลักที่คุณเลือกใช้สแตนเลสในตอนแรก

โลหะอัลลูมิเนียม

อลูมิเนียมมีความท้าทายเฉพาะตัวที่อาจทำให้ผู้ผลิตที่ขาดประสบการณ์เกิดข้อผิดพลาด พิจารณาปัจจัยสำคัญเหล่านี้:

- การสะท้อนแสงสูง: อลูมิเนียมสะท้อนพลังงานเลเซอร์ โดยเฉพาะที่ความยาวคลื่น CO2 (10.6 µm) ซึ่งอาจทำให้เลนส์เลเซอร์เสียหายจากการสะท้อนย้อนกลับ เลเซอร์ไฟเบอร์ที่ความยาวคลื่น 1.064 µm จัดการกับอลูมิเนียมได้มีประสิทธิภาพมากกว่า

- ความสามารถในการนําไฟฟ้า อลูมิเนียมถ่ายเทความร้อนอย่างรวดเร็ว จึงต้องใช้กำลังไฟสูงขึ้น—อย่างน้อย 500 วัตต์ สำหรับแผ่นอลูมิเนียมหนา 3 มม. และเพิ่มขึ้นถึง 3,000 วัตต์ขึ้นไปสำหรับวัสดุที่หนากว่า 6 มม.

- ชั้นออกไซด์ การเกิดออกไซด์บนพื้นผิวมีผลต่อการเริ่มต้นตัดและคุณภาพของขอบตัด การเลือกแก๊สช่วยตัดที่เหมาะสม (โดยทั่วไปคือไนโตรเจน) จะช่วยจัดการปัญหานี้ได้

- การเลือกเกรด: เกรดทั่วไป เช่น 5052 และ 6061 สามารถตัดด้วยเลเซอร์ได้ดี ในขณะที่เกรดความแข็งแรงสูงอย่าง 7075 ต้องใช้ความเร็วที่ช้าลงและกำลังไฟที่สูงขึ้น เนื่องจากมีความแข็งมากกว่า

ทองเหลืองและทองแดง

โลหะสะท้อนแสงสูงเหล่านี้มีความท้าทายในการตัดด้วยเลเซอร์แบบเดียวกับอลูมิเนียม แต่มีความรุนแรงมากขึ้น ความนำความร้อนของทองแดง—ซึ่งสูงที่สุดในหมู่โลหะทั่วไป—ต้องการพลังงานจำนวนมากเพื่อเอาชนะการสูญเสียความร้อน ทั้งสองโลหะทำงานได้ดีกับเลเซอร์ไฟเบอร์มากกว่าระบบ CO2 แม้ว่าวิธีตัดด้วยเจ็ทน้ำจะช่วยกำจัดปัญหาการสะท้อนแสงได้โดยสิ้นเชิงพร้อมทั้งรักษาคุณสมบัติของวัสดุไว้

สรุปพิจารณาเรื่องการตัดตามชนิดวัสดุ

- ปัญหาการสะท้อนแสง: อลูมิเนียม ทองเหลือง และทองแดง จะสะท้อนพลังงานเลเซอร์กลับไปยังเลนส์และออปติกส์ ระบบเลเซอร์ไฟเบอร์สามารถลดปัญหานี้ได้ดีกว่าระบบ CO2 ส่วนการตัดด้วยเจ็ทน้ำหลีกเลี่ยงปัญหานี้ได้โดยสิ้นเชิง

- ความไวต่อความร้อน: โลหะบางชนิดอาจสูญเสียความเหนียวหรือความสามารถต้านทานการกัดกร่อนเมื่อเกิดความร้อนเกินไป การตัดด้วยเจ็ทน้ำแบบไม่ใช้ความร้อนจะรักษาคุณสมบัติทางโลหะวิทยาที่วิธีการตัดด้วยความร้อนอาจทำให้เสียไป

- ปัจจัยความแข็ง: วัสดุแข็ง เช่น เหล็กเครื่องมือและสแตนเลสที่ผ่านการบำบัดให้แข็ง มีแนวโน้มทำให้ใบเลื่อยสึกหรอเร็วขึ้นและลดความเร็วในการตัด ส่วนการตัดด้วยเจ็ทน้ำผสมสารขัด (Abrasive waterjet) สามารถตัดวัสดุที่แข็งได้โดยไม่ต้องกังวลเรื่องการสึกหรอของเครื่องมือ

- ความแตกต่างของความหนาของวัสดุ: แผ่นโลหะอาจมีความหนาเบี่ยงเบน ±5-10% จากค่าความหนาตามชื่อเรียก โดยแผ่นเหล็กขนาด 12 เกจ (โดยประมาณ 2.66 มม. ตามชื่อเรียก) อาจมีขนาดจริงอยู่ในช่วงดังกล่าว—ควรออกแบบระยะห่างให้เหมาะสมตามนี้

การเข้าใจว่าคุณสมบัติของวัสดุมีปฏิสัมพันธ์กับเทคโนโลยีการตัดอย่างไร จะช่วยป้องกันข้อผิดพลาดที่ก่อให้เกิดค่าใช้จ่ายสูง แต่การรู้วิธีที่ถูกต้องเพียงอย่างเดียวยังไม่เพียงพอ อีกครึ่งหนึ่งของสมการคือขั้นตอนการแปลงแบบออกแบบของคุณให้กลายเป็นชิ้นส่วนที่สามารถผลิตได้ ซึ่งกระบวนการเตรียมไฟล์และการตรวจสอบการออกแบบเพื่อความเหมาะสมในการผลิตจะเป็นตัวกำหนดว่าโครงการของคุณจะประสบความสำเร็จหรือสะดุด

กระบวนการทำงานผลิตครบวงจรตั้งแต่การออกแบบจนถึงการส่งมอบ

คุณได้เลือกวิธีการตัดและระบุวัสดุที่ต้องการแล้ว ต่อไปควรทำอะไร? เส้นทางจากไฟล์ CAD ไปสู่ชิ้นส่วนที่ตัดด้วยเลเซอร์นั้นต้องผ่านหลายจุดตรวจสอบ ซึ่งการตัดสินใจเล็กๆ อาจส่งผลกระทบใหญ่ต่อต้นทุน คุณภาพ และระยะเวลา การเข้าใจลำดับขั้นตอนนี้จะช่วยให้คุณหลีกเลี่ยงเหตุการณ์ไม่คาดฝันที่ทำให้โครงการล่าช้าและงบประมาณบานปลาย

การผลิตชิ้นส่วนโลหะแผ่นมืออาชีพจะดำเนินตามลำดับขั้นตอนที่ได้รับการออกแบบมาเพื่อตรวจจับปัญหาแต่เนิ่นๆ—ในขณะที่ยังแก้ไขได้ด้วยต้นทุนต่ำที่สุด มาดูกันว่าเกิดอะไรขึ้นบ้างหลังจากคุณคลิก "ส่ง"

กระบวนการตั้งแต่ออกแบบจนถึงจัดส่ง อธิบายอย่างละเอียด

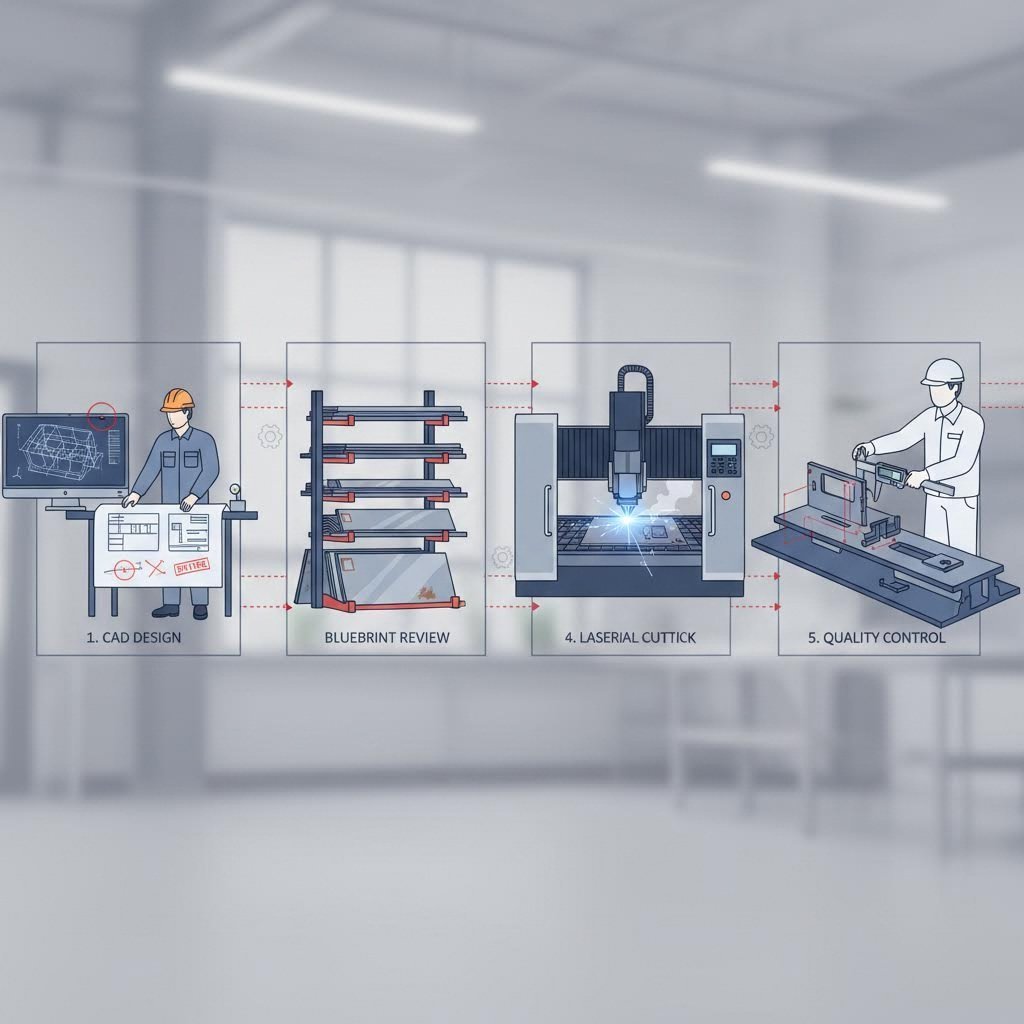

กระบวนการทำงานการผลิตโลหะครบวงจรจะผ่านขั้นตอนที่แตกต่างกันอย่างชัดเจน โดยแต่ละขั้นตอนจะต่อยอดจากขั้นตอนก่อนหน้า นี่คือลำดับขั้นตอนที่โครงการของคุณจะดำเนินไป

- การส่งแบบออกแบบ: คุณต้องจัดเตรียมไฟล์เทคนิค—โดยทั่วไปจะเป็นแบบ drawing 2 มิติ (รูปแบบ PDF) พร้อมข้อมูล CAD 3 มิติ (.STEP หรือ .IGES) เอกสารเหล่านี้ใช้สื่อสารความซับซ้อนทางเรขาคณิต ข้อกำหนดด้านความทนทาน และข้อกำหนดทางเทคนิค ผู้รับจ้างผลิตชิ้นส่วนเหล็กจะตรวจสอบเอกสารเหล่านี้เพื่อดูความสมมาตรของชิ้นงาน ความสามารถในการกลึง และความหนาของผนัง ก่อนดำเนินการขั้นตอนต่อไป

- DFM Review: การตรวจสอบการทํางาน วิศวกรที่มีประสบการณ์ดำเนินการวิเคราะห์การออกแบบเพื่อความสะดวกในการผลิต เพื่อระบุปัจจัยเสี่ยงที่อาจเกิดขึ้น ซึ่งรวมถึงการประเมินลักษณะเว้า ชิ้นส่วนที่บางเกินไป ค่าความคลาดเคลื่อนที่แคบเกินไป และลักษณะต่างๆ ที่ทำให้การตัดแต่งซับซ้อนหรือเพิ่มอัตราของของเสีย คำแนะนำในขั้นตอนนี้ช่วยลดเวลาและต้นทุนในการกลึง

- การคัดเลือกและจัดหาวัสดุ: วัสดุดิบที่ได้รับการรับรองจะถูกจัดหาและตรวจสอบตามข้อกำหนดทางกลไก วัสดุจะถูกตัดเป็นขนาดเบื้องต้นและติดป้ายรหัสติดตามงานเพื่อความโปร่งใสตลอดกระบวนการผลิต

- การดำเนินการตัด: ชิ้นส่วนของคุณจะถูกนำไปตัดด้วยเลเซอร์ วอเตอร์เจ็ท พลาสม่า หรือวิธีการเชิงกล ตามข้อกำหนดก่อนหน้า โปรแกรมเมอร์ CAM จะสร้างเส้นทางเครื่องมือที่เหมาะสมที่สุด เพื่อลดเวลาที่เครื่องหยุดทำงาน ลดของเสียจากวัสดุ และรับประกันคุณภาพที่สม่ำเสมอตลอดการผลิต

- การตรวจสอบคุณภาพ: การตรวจสอบมิติด้วยไมโครมิเตอร์ คาลิปเปอร์ หรือเครื่องวัดพิกัด (CMM) เพื่อยืนยันว่าชิ้นส่วนตรงตามข้อกำหนด สำหรับการใช้งานที่สำคัญอาจต้องการรายงานการตรวจสอบชิ้นงานตัวอย่างแรกพร้อมเอกสารการสืบค้นย้อนกลับอย่างสมบูรณ์

- ตัวเลือกการตกแต่งผิว: ขึ้นอยู่กับความต้องการของคุณ ชิ้นส่วนจะถูกส่งต่อไปยังกระบวนการรอง เช่น การชุบอะโนไดซ์ การพ่นผงเคลือบ ความร้อนบำบัด หรือการอิเล็กโทรพอลิชแต่ละกระบวนการจะตอบสนองความต้องการด้านรูปลักษณ์หรือการใช้งานเฉพาะด้าน

แนวทางที่เป็นระบบเช่นนี้สามารถนำไปใช้ได้ไม่ว่าคุณจะสั่งซื้อชิ้นส่วนต้นแบบเพียงห้าชิ้น หรือชิ้นส่วนสำหรับการผลิตจำนวนห้าพันชิ้น ความแตกต่างอยู่ที่การจัดสรรการตั้งค่าเครื่องจักรและระยะเวลาที่คาดหวัง

สิ่งที่เกิดขึ้นหลังจากที่คุณส่งไฟล์ CAD ของคุณ

เมื่อคุณใช้บริการผู้ให้บริการตัดเลเซอร์แบบกำหนดเอง รูปแบบไฟล์มีความสำคัญมากกว่าที่คุณอาจคาดคิด ไฟล์ CAD ต้นฉบับจากรายการโปรแกรมต่างๆ เช่น SolidWorks หรือ Fusion 360 ไม่สามารถอ่านได้ทั่วไป ทางออกคือการส่งออกรูปแบบกลาง:

- .ไฟล์ STEP: มาตรฐานอุตสาหกรรมสำหรับการแลกเปลี่ยนเรขาคณิต 3 มิติ ซึ่งรักษาข้อมูลพื้นผิวอย่างแม่นยำ

- .ไฟล์ IGES: รูปแบบเก่าแต่มีความเข้ากันได้สูงสำหรับพื้นผิวโค้งซับซ้อน

- .DXF/.DWG ไฟล์: จำเป็นสำหรับโปรไฟล์การตัด 2 มิติ และรูปแบบเรียบ

- แบบแปลน PDF: สื่อสารมิติ ค่าความคลาดเคลื่อน และข้อกำหนดพิเศษ

การส่งข้อมูลที่ไม่สมบูรณ์จะทำให้เกิดความล่าช้า ข้อกำหนดค่าความคลาดเคลื่อนที่หายไป ข้อกำหนดวัสดุที่ไม่ชัดเจน หรือข้อกำหนดการตกแต่งที่กำกวม จะทำให้ต้องสื่อสารย้อนกลับไปมา ซึ่งอาจทำให้ระยะเวลาโครงการยืดออกไปหลายวันหรือหลายสัปดาห์

การตรวจสอบ DFM ถือเป็นโอกาสที่ใหญ่ที่สุดของคุณในการลดต้นทุน ตาม งานวิจัยอุตสาหกรรมเกี่ยวกับแนวทางปฏิบัติ DFM การแก้ไขปัญหาความสามารถในการผลิตในช่วงการออกแบบนั้นมีค่าใช้จ่ายต่ำกว่าการแก้ไขปัญหาในระหว่างการผลิตมาก การตรวจสอบนี้จะพิจารณาปัจจัยต่างๆ เช่น รูปแบบวัสดุดิบ ค่าความคลาดเคลื่อนของมิติ และข้อกำหนดการแปรรูปขั้นที่สอง โดยมีการปรับปรุงเพื่อเพิ่มประสิทธิภาพการผลิตโดยไม่กระทบต่อหน้าที่การใช้งาน

เมื่อการตัดแผ่นโลหะด้วยเลเซอร์ต้องการคุณสมบัติเพิ่มเติมนอกเหนือจากการตัดแบบแบน เช่น รูเกลียว มุมเอียง หรือเส้นผ่านศูนย์กลางรูเจาะที่แม่นยำ บริการกลึง CNC ขั้นที่สองจะเข้ามาเกี่ยวข้องในกระบวนการผลิต การเข้าใจความสัมพันธ์นี้จะช่วยให้คุณออกแบบชิ้นส่วนได้โดยลดการเคลื่อนย้ายระหว่างขั้นตอนการผลิต ซึ่งช่วยลดทั้งต้นทุนและปัญหาด้านคุณภาพ

ข้อผิดพลาดในการออกแบบทั่วไปที่ทำให้ต้นทุนเพิ่มขึ้น

การตัดสินใจในการออกแบบบางอย่างมักทำให้เกิดความล่าช้าในการผลิตหรือทำให้งบประมาณเกินอยู่เสมอ ควรหลีกเลี่ยงข้อผิดพลาดทั่วไปเหล่านี้:

- ค่าความคลาดเคลื่อนแน่นเกินความจำเป็น: ระบุค่า ±0.001 นิ้ว เมื่อ ±0.005 นิ้วเพียงพอต่อการทำงานตามข้อกำหนด จะทำให้ความเร็วในการตัดช้าลง และต้องมีขั้นตอนตรวจสอบเพิ่มเติม

- ไม่คำนึงถึงความกว้างของรอยตัด (kerf width): การออกแบบตัวยึด (tabs) และร่อง (slots) โดยไม่ได้พิจารณาเนื้อวัสดุที่ถูกตัดออกไป จะทำให้เกิดปัญหาในการประกอบพอดีพอดําเนินการ

- ร่องเบากังวลไม่เพียงพอ: ชิ้นส่วนที่ต้องนำไปขึ้นรูปต้องมีร่องตัดบรรเทาแรงใกล้แนวพับ การละเลยสิ่งนี้จะทำให้วัสดุฉีกขาด

- ข้อความและโลโก้มีขนาดเล็กเกินไป: รายละเอียดเล็กๆ ที่มีขนาดต่ำกว่า 0.5 มม. จะกลายเป็นอ่านไม่ออกหรือมีความแข็งแรงต่ำหลังการตัด

- ความหนาของวัสดุไม่ตรงกัน: การระบุเกจมาตรฐานโดยไม่ยืนยันความพร้อมใช้งาน จะทำให้ระยะเวลาในการสั่งผลิตพิเศษยาวนานขึ้น

การตรวจสอบ DFM อย่างละเอียดจะช่วยตรวจจับปัญหาเหล่านี้ก่อนที่โลหะจะถูกตัดจริง ผลลัพธ์คือ การแก้ไขน้อยลง จัดส่งเร็วขึ้น และชิ้นส่วนที่ใช้งานได้ตั้งแต่ครั้งแรก

เมื่อการออกแบบของคุณได้รับการปรับให้มีประสิทธิภาพและมีขั้นตอนการทำงานที่ชัดเจน ข้อพิจารณาถัดไปที่ต้องคำนึงถึงคือ ข้อกำหนดเฉพาะอุตสาหกรรม: แอปพลิเคชันของคุณต้องการมาตรฐานคุณภาพและใบรับรองใดบ้าง? คำตอบอาจแตกต่างกันอย่างมากระหว่างชิ้นส่วนตกแต่งกับชิ้นส่วนอากาศยานที่เกี่ยวข้องกับความปลอดภัย

ข้อกำหนดของอุตสาหกรรมและใบรับรองคุณภาพ

สิ่งหนึ่งที่มักทำให้ผู้ซื้อหลายคนประหลาดใจคือ ชิ้นส่วนที่ยอมรับได้ดีในอุตสาหกรรมหนึ่ง อาจถูกปฏิเสธอย่างสิ้นเชิงในอุตสาหกรรมอื่น แม้ขนาดจะตรงกันเป๊ะๆ ก็ตาม ความแตกต่างอยู่ที่ข้อกำหนดการรับรอง มาตรฐานเอกสาร และความคาดหวังในเรื่องค่าความคลาดเคลื่อน ซึ่งแตกต่างกันอย่างมากในแต่ละภาคส่วน

การเข้าใจความต้องการเฉพาะอุตสาหกรรมเหล่านี้จะช่วยให้คุณสื่อสารได้อย่างมีประสิทธิภาพกับผู้ให้บริการ และหลีกเลี่ยงความไม่สอดคล้องกันที่อาจเกิดค่าใช้จ่ายสูงระหว่างสิ่งที่คุณต้องการกับสิ่งที่ได้รับ

ค่าความคลาดเคลื่อนในอุตสาหกรรมการบินและอวกาศ เทียบกับมาตรฐานการผลั่วไป

พิจารณาช่องว่างระหว่างคานโครงสร้างเหล็กกล้ากับชิ้นส่วนเครื่องบิน คานก่อสร้างอาจยอมให้มีค่าความคลาดเคลื่อนได้ถึง ±0.030 นิ้ว โดยไม่กระทบต่อความปลอดภัย—เนื่องจากโครงสร้างสามารถรองรับความแปรปรวนนี้ได้ แต่สำหรับชิ้นส่วนอากาศยานที่ทำงานที่ระดับความสูง 30,000 ฟุตภายใต้แรงกดดันอย่างรุนแรง? ค่าความคลาดเคลื่อนเดียวกันนี้อาจนำไปสู่ความล้มเหลวอย่างร้ายแรง

การผลิตในอุตสาหกรรมการบินและอวกาศต้องการสิ่งที่วิศวกรเรียกว่า "ค่าความคลาดเคลื่อนที่แคบมาก"—ซึ่งมักวัดเป็นส่วนพันของหนึ่งนิ้ว แม้แต่ความเบี่ยงเบนเพียงเล็กน้อยก็อาจส่งผลต่อพลศาสตร์การไหลของอากาศ ความแข็งแรงของโครงสร้าง และการประกอบชิ้นส่วนอย่างแม่นยำ การให้บริการตัดด้วยเลเซอร์แบบแม่นยำที่เน้นกลุ่มนี้ จึงต้องลงทุนสูงในการสอบเทียบอุปกรณ์ การควบคุมสภาพแวดล้อม และขั้นตอนการตรวจสอบ ซึ่งร้านผลิตทั่วไปไม่จำเป็นต้องใช้

มาตรฐานการผลิตทั่วไปในทางตรงกันข้าม จะต้องคำนึงถึงความแม่นยำควบคู่ไปกับต้นทุนที่เหมาะสม ชิ้นส่วนโครงสร้าง กล่องหุ้ม และขาแขวนที่ไม่ใช่ส่วนสำคัญ สามารถยอมรับความคลาดเคลื่อนที่มากกว่าได้ เนื่องจากหน้าที่การทำงานของพวกมันไม่จำเป็นต้องมีความแม่นยำระดับไมครอน คำถามสำคัญคือ ระดับความแม่นยำที่แอปพลิเคชันของคุณต้องการจริงๆ คือเท่าใด

ข้อกำหนดด้านการรับรองตามอุตสาหกรรม

ใบรับรองคุณภาพทำหน้าที่สรุปย่อ — บอกคุณว่าผู้ให้บริการมีระบบเอกสารที่เป็นไปตามมาตรฐานเฉพาะเจาะจง แต่ใบรับรองบางอย่างอาจมีน้ำหนักหรือความน่าเชื่อถือไม่เท่ากันในแต่ละอุตสาหกรรม

ISO 9001 เป็นมาตรฐานการจัดการคุณภาพพื้นฐาน ตามที่ แนวทางการรับรองอุตสาหกรรม องค์กรที่ได้รับการรับรอง ISO 9001 แสดงให้เห็นถึงความสามารถในการส่งมอบผลิตภัณฑ์ที่มีคุณภาพสูงอย่างต่อเนื่อง พร้อมทั้งเป็นไปตามข้อกำหนดของลูกค้าและกฎระเบียบต่างๆ ใบรับรองนี้ครอบคลุมเกือบทุกภาคส่วนการผลิต และเป็นสัญญาณบ่งบอกถึงความสามารถพื้นฐานในการจัดการคุณภาพ

IATF 16949 เป็นการต่อยอดจากมาตรฐาน ISO 9001 โดยมีข้อกำหนดเฉพาะสำหรับอุตสาหกรรมยานยนต์ ซึ่งพัฒนาโดย International Automotive Task Force (IATF) การรับรองนี้ครอบคลุมความต้องการเฉพาะของห่วงโซ่อุปทานในอุตสาหกรรมยานยนต์ รวมถึงชิ้นส่วนโครงรถ ระบบกันสะเทือน และชิ้นส่วนโครงสร้างที่หากเกิดความล้มเหลวจะนำไปสู่ความเสี่ยงด้านความปลอดภัย ผู้จัดจำหน่ายชิ้นส่วนยานยนต์จำเป็นต้องปฏิบัติตามข้อกำหนดทั้ง IATF 16949 และ ISO 9001 เพื่อให้ได้รับการรับรอง

AS9100D เป็นมาตรฐานเทียบเท่าสำหรับอุตสาหกรรมการบินและอวกาศ โดยเพิ่มข้อกำหนดเข้มงวดในด้านความสามารถในการตรวจสอบย้อนกลับ การบริหารความเสี่ยง และการควบคุมระบบที่กำหนดไว้ ผู้ผลิตที่ได้รับการรับรองตามมาตรฐาน AS9100D 2016 แสดงให้เห็นถึงศักยภาพที่สอดคล้องโดยเฉพาะกับข้อกำหนดของอุตสาหกรรมการบิน อวกาศ และกลาโหม

ISO 13485 ควบคุมการผลิตอุปกรณ์ทางการแพทย์ เพื่อให้มั่นใจว่าแนวทางการจัดการด้านคุณภาพสามารถปกป้องผู้บริโภคจากการใช้อุปกรณ์ที่ไม่เป็นไปตามมาตรฐานด้านความปลอดภัยและประสิทธิภาพ เมื่อชิ้นส่วนสแตนเลสที่ตัดด้วยเลเซอร์ถูกนำไปใช้ในเครื่องมือผ่าตัดหรืออุปกรณ์ที่ฝังร่างกายได้ การมีใบรับรองนี้ถือเป็นสิ่งจำเป็น

ความคิดเฉพาะในอุตสาหกรรม

แต่ละภาคอุตสาหกรรมมีความต้องการด้านเอกสาร ความสามารถในการตรวจสอบย้อนกลับ และข้อกำหนดการตรวจสอบที่แตกต่างกัน

- ยานยนต์: การตรวจสอบย้อนกลับของวัสดุได้ครบวงจรตั้งแต่วัตถุดิบไปจนถึงชิ้นส่วนสำเร็จรูป; เอกสาร PPAP (กระบวนการอนุมัติชิ้นส่วนการผลิต); การควบคุมกระบวนการทางสถิติสำหรับการผลิตจำนวนมาก; การตัดอลูมิเนียมด้วยเลเซอร์สำหรับชิ้นส่วนโครงแชสซีน้ำหนักเบา ซึ่งต้องการคุณภาพที่สม่ำเสมอในปริมาณการผลิตสูง

- การบินและอวกาศ: รายงานการตรวจสอบชิ้นงานตัวอย่างแรกพร้อมการตรวจสอบมิติ; ใบรับรองวัสดุที่ระบุเลขที่ Heat Lot เพื่อการตรวจสอบย้อนกลับ; การทดสอบแบบไม่ทำลายสำหรับชิ้นส่วนสำคัญ; การจัดการการกำหนดค่าสำหรับการเปลี่ยนแปลงการออกแบบ

- อุปกรณ์ทางการแพทย์: กระบวนการล้างและพาสซิเวชันที่ได้รับการตรวจสอบแล้วสำหรับแผ่นโลหะสเตนเลส; เอกสารรับรองความเข้ากันได้ทางชีวภาพสำหรับพื้นผิวที่สัมผัสผู้ป่วย; การตรวจสอบย้อนกลับตามล็อตเพื่อรองรับการเรียกคืนหากเกิดปัญหาด้านคุณภาพ

- อิเล็กทรอนิกส์: มาตรการปฏิบัติงานเพื่อป้องกัน ESD (การปล่อยประจุไฟฟ้าสถิตย์); ความทนทานตามความแม่นยำสำหรับตู้เครื่องและฮีทซิงก์; ข้อกำหนดพื้นผิวสำเร็จรูปที่มีผลต่อการจัดการความร้อน

- อุตสาหกรรมทั่วไป: รายงานการตรวจสอบมาตรฐาน; รายงานการทดสอบวัสดุ; การยืนยันขนาดตามแบบ drawing

ความแตกต่างระหว่างชิ้นส่วนตกแต่งกับชิ้นส่วนที่เกี่ยวข้องกับความปลอดภัยไม่ได้มีเพียงแค่เรื่องของค่าความคลาดเคลื่อนเท่านั้น ตัวอย่างเช่น โครงยึดเหล็กสเตนเลส 316 ที่ใช้ยึดป้ายอาจต้องการเพียงการตรวจสอบด้วยสายตาและการตรวจสอบขนาดพื้นฐาน แต่เมื่อวัสดุชนิดเดียวกันนี้ถูกนำมาผลิตเป็นอุปกรณ์ฝังทางการแพทย์ จะต้องใช้กระบวนการที่ได้รับการรับรอง มีเอกสารแสดงขั้นตอนการทำความสะอาด และสามารถสืบค้นย้อนกลับได้ตั้งแต่ใบรับรองจากโรงงานผลิตวัสดุจนถึงบรรจุภัณฑ์สุดท้าย

เหตุใดการมีใบรับรองจึงสำคัญต่อโครงการของคุณ

การมีใบรับรองไม่ใช่เพียงแค่การปฏิบัติตามขั้นตอนทางธุรการเท่านั้น—แต่ยังสะท้อนถึงความพร้อมในการดำเนินงาน ผู้ให้บริการที่รักษามาตรฐานการรับรอง IATF 16949 ได้ลงทุนในขั้นตอนการทำงานที่เป็นเอกสาร บุคลากรที่ผ่านการอบรม อุปกรณ์ที่ได้รับการปรับเทียบ และระบบการปรับปรุงอย่างต่อเนื่อง โครงสร้างพื้นฐานนี้จะก่อให้เกิดประโยชน์แก่ลูกค้าทุกราย ไม่ใช่เฉพาะโครงการยานยนต์เท่านั้น

เมื่อพิจารณาบริการตัดเลเซอร์แบบความแม่นยำ ควรพิจารณาว่าใบรับรองใดสอดคล้องกับข้อกำหนดของอุตสาหกรรมคุณ ในการจ่ายเกินสำหรับคุณภาพระดับอากาศยานกับชิ้นงานตกแต่ง จะเป็นการสิ้นเปลืองงบประมาณ ในทางกลับกัน การระบุข้อกำหนดด้านคุณภาพต่ำเกินไปสำหรับชิ้นส่วนที่เกี่ยวข้องกับความปลอดภัย จะสร้างความเสี่ยงด้านความรับผิด

คุณภาพไม่ใช่แค่การตอบสนองตามข้อกำหนดเท่านั้น แต่หมายถึงความสม่ำเสมอ ใบรับรองที่เหมาะสมแสดงให้เห็นว่าผู้ให้บริการสามารถส่งมอบผลลัพธ์ที่เหมือนกันได้ ไม่ว่าจะเป็นชิ้นที่หนึ่งหรือชิ้นที่หนึ่งพัน เมื่อกำหนดข้อกำหนดด้านคุณภาพแล้ว คำถามเชิงปฏิบัติถัดไปคือ ค่าใช้จ่ายจริงๆ จะเป็นเท่าใด และจะใช้เวลานานเท่าใด

ปัจจัยด้านราคาและการวางแผนระยะเวลาโครงการ

คุณได้กำหนดวัสดุ เลือกวิธีการตัด และยืนยันข้อกำหนดด้านคุณภาพแล้ว ตอนนี้ถึงคำถามที่ผู้จัดการโครงการทุกคนต้องถาม: ค่าใช้จ่ายจะเป็นเท่าไหร่ และฉันจะได้รับชิ้นส่วนเมื่อใด คำตอบขึ้นอยู่กับปัจจัยหลายประการที่มีปฏิสัมพันธ์กันในแบบที่ผู้ซื้อหลายคนไม่คาดคิด การเข้าใจพลวัตเหล่านี้จะทำให้คุณอยู่ในตำแหน่งที่แข็งแกร่งขึ้นในการเจรจา

การกำหนดราคาบริการตัดโลหะไม่ได้ทำขึ้นโดยพลการ แต่ทุกรายการในใบเสนอราคาของคุณสะท้อนต้นทุนดำเนินงานที่แท้จริง ตั้งแต่เวลาเครื่องจักรไปจนถึงการจัดการวัสดุ มาดูกันว่าอะไรคือปัจจัยที่ผลักดันตัวเลขเหล่านี้ และการเลือกช่วงเวลาอย่างไรส่งผลต่อผลกำไรของคุณ

ปัจจัยอะไรบ้างที่ส่งผลต่อต้นทุนบริการตัดโลหะ

เมื่อคุณขอใบเสนอราคาสำหรับการตัดด้วยเลเซอร์ ผู้รับจ้างผลิตจะประเมินปัจจัยหลายประการที่เชื่อมโยงกันก่อนกำหนดราคา การมองข้ามปัจจัยใดๆ เหล่านี้อาจนำไปสู่ค่าใช้จ่ายที่ไม่คาดคิด หรือการปรับประมาณราคาใหม่ระหว่างดำเนินโครงการ

ประเภทและแหล่งที่มาของวัสดุ

โลหะชนิดต่าง ๆ มีต้นทุนที่แตกต่างกันอย่างมาก ทั้งในด้านวัตถุดิบและค่าดำเนินการ ตามการวิจัยด้านราคาในอุตสาหกรรม การเลือกวัสดุที่มีอยู่ในสต็อกจะช่วยหลีกเลี่ยงค่าใช้จ่ายขั้นต่ำที่ทำให้ใบเสนอราคาสูงขึ้นอย่างมีนัยสำคัญ ขณะที่โลหะผสมที่สั่งพิเศษหรือความหนาที่ไม่ได้มาตรฐาน จะต้องใช้เวลานำเข้า และมักมีราคาสูงกว่า

คุณสมบัติของวัสดุยังมีผลต่อต้นทุนการแปรรูปด้วย โลหะที่สะท้อนแสงได้ดี เช่น อลูมิเนียมและทองแดง ต้องใช้เวลาเครื่องจักรมากกว่าและต้องตั้งค่าพารามิเตอร์เฉพาะทาง เหล็กที่ผ่านการอบแข็งจะทำให้อุปกรณ์สึกหรอเร็วขึ้น ปัจจัยเหล่านี้ส่งผลโดยตรงต่อค่าตัดเลเซอร์ที่เพิ่มขึ้นนอกเหนือจากต้นทุนวัสดุพื้นฐาน

ผลกระทบจากความหนา

ยิ่งวัสดุมีความหนามากเท่าไร ยิ่งใช้เวลานานในการตัด — และเวลาคือเงิน แผ่นเหล็กหนา 1/4 นิ้ว ต้องใช้เวลาเครื่องจักรมากกว่าแผ่นโลหะเบอร์ 16 อย่างมีนัยสำคัญ ผู้เชี่ยวชาญด้านงานประกอบโลหะชี้ว่า การพิจารณาว่าวัสดุที่บางกว่าอาจใช้งานได้เท่ากันหรือไม่ ถือเป็นหนึ่งในกลยุทธ์ลดต้นทุนที่มีประสิทธิภาพที่สุด

ความซับซ้อนของการออกแบบ

เรขาคณิตที่ซับซ้อนพร้อมช่องตัดที่ละเอียด อัตรารัศมีแคบ และองค์ประกอบจำนวนมาก จะทำให้เวลาการตัดเพิ่มขึ้นอย่างมาก ทุกการเปลี่ยนทิศทาง จุดเริ่มเจาะ และองค์ประกอบขนาดเล็กจะเพิ่มเวลาไม่กี่วินาที ซึ่งเมื่อรวมกันตลอดกระบวนการผลิตแล้วจะกลายเป็นระยะเวลาที่ยาวนาน ตามคำกล่าวของผู้เชี่ยวชาญด้านการผลิตแบบแม่นยำ ชิ้นส่วนที่มีหลายแนวพับ ช่องตัดที่ซับซ้อน หรือมีค่าความคลาดเคลื่อนที่แคบ จำเป็นต้องใช้เวลามากขึ้นในการเขียนโปรแกรม การตั้งค่า และการตรวจสอบ

การลดความซับซ้อนขององค์ประกอบที่ไม่จำเป็นอย่างเคร่งครัด โดยเฉพาะอย่างยิ่งองค์ประกอบที่ถูกเพิ่มเข้ามาเพื่อความสวยงามมากกว่าหน้าที่การใช้งาน สามารถสร้างความแตกต่างอย่างมีนัยสำคัญในงบประมาณที่จำกัด

ความต้องการความคลาดเคลื่อน (Tolerance)

ค่าความคลาดเคลื่อนที่แคบลงจะทำให้ต้นทุนเพิ่มขึ้นผ่านหลายกลไก ได้แก่

- ความเร็วในการตัดที่ช้าลง เพื่อรักษาระดับความแม่นยำ

- อัตราของของเสียที่สูงขึ้นเนื่องจากชิ้นส่วนไม่อยู่ในข้อกำหนด

- ขั้นตอนการตรวจสอบและการจัดทำเอกสารเพิ่มเติม

- กระบวนการกลึงขั้นที่สองที่อาจจำเป็น เมื่อการตัดเพียงอย่างเดียวไม่สามารถตอบสนองข้อกำหนดได้

ก่อนระบุค่าความคลาดเคลื่อน ±0.005 นิ้ว ควรพิจารณาว่าค่า ±0.010 นิ้ว หรือ ±0.015 นิ้ว อาจเพียงพอต่อข้อกำหนดการใช้งานได้โดยไม่กระทบต่อประสิทธิภาพ

การตกแต่งผิวและการดำเนินการรอง

การเคลือบผิวเพิ่มทั้งต้นทุนและระยะเวลา งานพ่นผง อะโนไดซ์ ขัดเงา และการอบความร้อน ล้วนมีราคาแตกต่างกันไปตามพื้นที่ผิว ประเภทของชั้นเคลือบ และข้อกำหนดด้านความทนทาน ผู้ผลิตแบบครบวงจรที่ดำเนินการตกแต่งพื้นผิวภายในองค์กรโดยตรง มักสามารถควบคุมต้นทุนได้ดีกว่าและส่งงานได้เร็วกว่าการใช้ผู้ให้บริการภายนอก

การสร้างสมดุลระหว่างความเร็ว คุณภาพ และงบประมาณ

โครงการทุกโครงการต้องเผชิญกับหลักสามเหลี่ยมการผลิตอันคลาสสิก คือ เร็ว ดี หรือถูก—เลือกสองอย่าง การเข้าใจกลไกของการแลกเปลี่ยนเหล่านี้จะช่วยให้คุณตัดสินใจได้อย่างมีข้อมูล แทนที่จะยอมรับข้อเสนอจากผู้ให้บริการโดยไม่ไตร่ตรอง

ต้นทุนการตั้งค่าและการประหยัดจากปริมาณ

การตั้งค่าเริ่มต้น—การเขียนโปรแกรมเส้นทาง CNC การกำหนดค่าเครื่องจักร และการโหลดวัสดุ—มีต้นทุนคงที่ไม่ว่าคุณจะผลิตชิ้นส่วนเพียงสิบชิ้นหรือหนึ่งหมื่นชิ้น ต้นทุนการตั้งค่านี้จะถูกเฉลี่ยไปตามปริมาณการสั่งซื้อ ส่งผลให้เกิดความแตกต่างอย่างมากในราคาต่อชิ้น

การผลิตต้นแบบจำนวนห้าชิ้น อาจมีต้นทุน $50 ต่อชิ้น เมื่อต้นทุนการตั้งค่าเป็นสัดส่วนหลักของค่าใช้จ่าย แต่ชิ้นส่วนเดียวกันนี้ หากผลิตในปริมาณ 500 ชิ้น อาจลดลงเหลือ $8 ต่อชิ้น เนื่องจากต้นทุนการตั้งค่าถูกกระจายไปในปริมาณที่มากขึ้น และเมื่อผลิต 5,000 ชิ้น การผลิตแบบอัตโนมัติจะช่วยลดต้นทุนต่อหน่วยลงได้อีก

ระยะเวลาสำหรับต้นแบบ เทียบกับ การผลิต

การผลิตต้นแบบอย่างรวดเร็วและการผลิตจำนวนมากทำงานตามตารางเวลาที่แตกต่างกันโดยสิ้นเชิง ผู้เชี่ยวชาญด้านแม่พิมพ์และกระบวนการอธิบายว่า การดำเนินงานต้นแบบเน้นความเร็วและความยืดหยุ่น—การสร้างตัวอย่างจำนวนน้อยเพื่อทดสอบแนวคิดและแก้ไขปัญหาก่อนตัดสินใจลงทุนในการผลิตจริง ในขณะที่การผลิตจริงเน้นประสิทธิภาพและความสม่ำเสมอในชิ้นส่วนที่เหมือนกันหลายพันชิ้น

| ประเภทการผลิต | การเปลี่ยนแบบปกติ | ช่วงปริมาณ | ต้นทุนต่อชิ้น | ดีที่สุดสําหรับ |

|---|---|---|---|---|

| การสร้างต้นแบบอย่างรวดเร็ว | 1-5 วันทำการ | 1-50 ชิ้น | สูงที่สุด (ขึ้นอยู่กับการตั้งค่า) | การตรวจสอบการออกแบบ การทดสอบความพอดี ตัวอย่างสำหรับนักลงทุน |

| การผลิตมาตรฐาน | 1-3 สัปดาห์ | 50-1,000 ชิ้น | ปานกลาง (สมดุล) | การเปิดตัวตลาดเบื้องต้น สินค้าคงคลังอะไหล่ทดแทน |

| ปริมาณงานสูง | 3-6 สัปดาห์ | 1,000 ชิ้นขึ้นไป | ต่ำที่สุด (ประสิทธิภาพตามปริมาณ) | การผลิตต่อเนื่อง สัญญาหลายปี |

| เร่งด่วน/เร่งรัด | 24-72 ชั่วโมง | ปริมาณใดก็ได้ | พรีเมียม (ทำงานล่วงเวลา การจัดกำหนดการเป็นลำดับความสำคัญ) | ชิ้นส่วนทดแทนฉุกเฉิน โครงการที่มีกำหนดเส้นตายอย่างเร่งด่วน |

สังเกตว่าความคาดหวังในเรื่องระยะเวลาดำเนินการและต้นทุนต่อชิ้นจะเปลี่ยนแปลงไปอย่างไรในแต่ละหมวดหมู่ เมื่อคุณค้นหาบริการตัดด้วยเลเซอร์ใกล้ฉัน หรือบริการตัดเลเซอร์ใกล้ฉัน ควรระบุให้ชัดเจนว่าโครงการของคุณอยู่ในหมวดหมู่ใด เพราะสิ่งนี้มีผลต่อทั้งราคาและการเลือกผู้ให้บริการ

ระยะเวลาตอบกลับใบเสนอราคาเป็นตัวบ่งชี้คุณภาพ

นี่คือข้อมูลเชิงลึกที่ผู้ซื้อหลายคนมองข้าม: ความรวดเร็วในการตอบกลับใบเสนอราคาของผู้ให้บริการสามารถบ่งบอกถึงประสิทธิภาพในการดำเนินงานและคุณภาพการบริการลูกค้า ผู้ให้บริการตัดด้วยเลเซอร์ใกล้ฉันที่ตอบกลับภายในไม่กี่ชั่วโมงแสดงให้เห็นถึงระบบการเสนอราคาที่มีประสิทธิภาพและมีศักยภาพทางวิศวกรรมเพียงพอ ผู้ให้บริการที่ใช้เวลาหลายสัปดาห์ในการจัดทำใบเสนอราคาสำหรับงานง่ายๆ มักประสบปัญหาในการวางแผนการผลิตเช่นกัน

แพลตฟอร์มตัดเลเซอร์ออนไลน์ได้ลดระยะเวลาการเสนอราคาลงอย่างมาก—บางรายเสนอราคาทันทีสำหรับวัสดุและรูปทรงเรขาคณิตมาตรฐาน แม้ว่าระบบอัตโนมัติเหล่านี้จะทำงานได้ดีกับชิ้นส่วนที่ไม่ซับซ้อน แต่โครงการที่ซับซ้อนซึ่งต้องใช้บริการตัดท่อด้วยเลเซอร์ วัสดุพิเศษ หรือมีความละเอียดแม่นยำสูง ยังคงได้รับประโยชน์จากการตรวจสอบโดยวิศวกรและความเชี่ยวชาญของผู้เชี่ยวชาญ

วางแผนเพื่อความสำเร็จ

การวางแผนโครงการอย่างมีประสิทธิภาพหมายถึงการกำหนดงบประมาณ ระยะเวลา และความคาดหวังด้านคุณภาพให้สอดคล้องกันก่อนขอใบเสนอราคา พิจารณากลยุทธ์เหล่านี้:

- รวมชิ้นส่วนที่คล้ายกันเป็นกลุ่ม: การรวมหมายเลขชิ้นส่วนหลายรายการเข้าไว้ในคำสั่งซื้อเดียวกันจะช่วยเพิ่มประสิทธิภาพการใช้วัสดุและลดความถี่ในการตั้งค่าเครื่อง

- วางแผนล่วงหน้า: ค่าบริการเร่งด่วนสำหรับการจัดส่งที่เร็วขึ้นมักจะเพิ่มขึ้น 25-50% จากราคาปกติ—การวางแผนระยะเวลาล่วงหน้าอย่างเพียงพอจะช่วยหลีกเลี่ยงค่าใช้จ่ายเพิ่มนี้

- แจ้งปริมาณการผลิต: การแจ้งปริมาณการใช้งานรายปีที่คาดการณ์ไว้ ช่วยให้ผู้ให้บริการสามารถปรับราคาให้เหมาะสมสำหรับความร่วมมือระยะยาว

- ขอคำติชมด้าน DFM: การออกแบบที่ปรับปรุงตามคำแนะนำระหว่างการเสนอราคามักจะช่วยลดต้นทุนได้มากกว่าการเจรจาต่อรองกำไร

การกำหนดราคาและระยะเวลาเป็นปัจจัยที่สามารถวัดค่าได้ ซึ่งคุณสามารถวางแผนล่วงหน้าได้ แต่แล้วคุณภาพล่ะ? การรู้ว่าควรพิจารณาอะไรเมื่อชิ้นส่วนมาถึง — และคำถามใดที่ควรสอบถามก่อนที่สินค้าจะถูกจัดส่ง — จะช่วยปกป้องการลงทุนของคุณ และป้องกันงานแก้ไขที่มีค่าใช้จ่ายสูง

ข้อพิจารณาด้านคุณภาพและความท้าทายทั่วไปในการตัด

ชิ้นส่วนของคุณได้ถูกจัดส่งไปแล้ว กล่องมาถึง คุณเปิดออกดู — และพบบางอย่างผิดปกติ อาจเป็นขอบที่หยาบ ขนาดไม่ตรงกับแบบ drawing ของคุณ หรือมีการเปลี่ยนสีตามแนวตัดที่คุณไม่ได้คาดไว้ ปัญหาด้านคุณภาพเหล่านี้ทำให้เกิดค่าใช้จ่ายจริง: ชิ้นส่วนที่ต้องทิ้ง งานประกอบล่าช้า และลูกค้าไม่พอใจในขั้นตอนถัดไป

การเข้าใจว่าปัญหาด้านคุณภาพมีลักษณะอย่างไร — และเหตุผลที่เกิดขึ้น — จะเปลี่ยนคุณจากผู้รับเพียงฝ่ายเดียว ให้กลายเป็นผู้ซื้อที่มีความรู้ สามารถตรวจพบปัญหาก่อนที่จะลุกลามไปเป็นปัญหาใหญ่กว่า เรามาพิจารณาข้อบกพร่องในการตัดที่พบบ่อยที่สุด และสิ่งที่พวกมันเผยให้เห็นเกี่ยวกับการควบคุมกระบวนการกัน

การระบุปัญหาด้านคุณภาพ ก่อนที่จะกลายเป็นต้นทุนสูง

ปัญหาด้านคุณภาพในการตัดโลหะสามารถจัดอยู่ในหมวดหมู่ที่คาดการณ์ได้ การรับรู้ลักษณะรูปแบบเหล่านี้จะช่วยให้คุณประเมินชิ้นส่วนที่เข้ามา และสื่อสารได้อย่างมีประสิทธิภาพกับผู้ให้บริการเมื่อเกิดปัญหาขึ้น

การเกิดคราบตะกรัน (Dross formation)

แล้วสิ่งที่เรียกว่า 'ดรอส' (dross) แท้จริงคืออะไร? ดรอส คือ โลหะที่หลอมเหลวแล้วกลับมาแข็งตัวใหม่ ซึ่งยึดติดอยู่ที่ขอบด้านล่างของการตัดด้วยเลเซอร์หรือพลาสมา มันปรากฏเป็นคราบหยาบคล้ายเม็ดที่ต้องใช้การขัดหรือลบคมเพิ่มเติมเพื่อกำจัดออกไป ตามความเห็นของผู้เชี่ยวชาญด้านกระบวนการตัด การเกิดดรอสเพียงเล็กน้อยบ่งชี้ว่าพลังงานเลเซอร์ ความเร็ว และการตั้งค่าก๊าซช่วยตัดถูกปรับแต่งมาอย่างเหมาะสม

เมื่อดรอสมีปริมาณมากเกินไป แสดงว่ามีปัญหาในกระบวนการ เช่น ความเร็วในการตัดไม่ถูกต้อง แรงดันก๊าซช่วยตัดไม่เพียงพอ หรือหัวพ่นสึกหรอ ชิ้นส่วนที่ส่งมาพร้อมกับการสะสมของดรอสมากๆ บ่งบอกว่าผู้ให้บริการอาจไม่มีการปรับเทียบอุปกรณ์อย่างเหมาะสม หรือผลิตโดยเร่งรีบโดยไม่มีการตรวจสอบคุณภาพอย่างเพียงพอ

โซนที่ได้รับผลกระทบจากความร้อน (HAZ)

กระบวนการตัดด้วยความร้อน—เลเซอร์และพลาสมา—สร้างความร้อนอย่างเข้มข้น ซึ่งอาจเปลี่ยนแปลงคุณสมบัติของวัสดุบริเวณใกล้ขอบที่ตัด โซนที่ได้รับผลกระทบจากความร้อนนี้จะมีความแข็งที่เปลี่ยนไป โครงสร้างจุลภาคที่แปรเปลี่ยน และบางครั้งอาจเกิดการเปลี่ยนสีที่มองเห็นได้ สำหรับการใช้งานส่วนใหญ่ โซนที่ได้รับผลกระทบจากความร้อนที่แคบจะไม่ก่อให้เกิดปัญหาในการทำงาน แต่เมื่อคุณกำลังทำงานกับโลหะผสมที่ผ่านการบำบัดด้วยความร้อน หรือวัสดุที่ความแข็งของขอบมีความสำคัญ การขยายตัวของโซนที่ได้รับผลกระทบจากความร้อนมากเกินไปจะทำให้ประสิทธิภาพของชิ้นส่วนลดลง

เครื่องตัดแผ่นโลหะด้วยเลเซอร์ที่ทำงานภายใต้พารามิเตอร์ที่เหมาะสมจะช่วยลดโซนที่ได้รับผลกระทบจากความร้อน โดยเคลื่อนที่เร็วพอที่ความร้อนจะไม่ถ่ายเทลึกลงไปในวัสดุโดยรอบ หากความเร็วในการตัดช้าหรือตั้งค่าพลังงานสูงเกินไป จะทำให้โซนนี้ขยายตัว—บางครั้งเห็นได้ด้วยตาเปล่า และแน่นอนว่าวัดค่าได้เสมอ

การเกิดเบอร์

เสี้ยนคมคือขอบที่ยกขึ้นหรือชิ้นส่วนโลหะขนาดเล็กที่ยังคงติดอยู่หลังจากการตัด ซึ่งแตกต่างจากสิ่งปนเปื้อนจากการหลอม (dross) ที่เกิดจากโลหะในสถานะของเหลว เสี้ยนคมเกิดจากความเครียดทางกลระหว่างกระบวนการตัด มักพบได้บ่อยในการตัดด้วยเลื่อยเชิงกล และอาจเกิดขึ้นในการตัดด้วยความร้อนหากพารามิเตอร์เบี่ยงเบนจากค่าที่เหมาะสม

เมื่อประเมินชิ้นส่วนอลูมิเนียมที่ตัดด้วยเลเซอร์ ควรให้ความสนใจเป็นพิเศษกับการเกิดเสี้ยนคม ความนุ่มและความสามารถในการนำความร้อนสูงของอลูมิเนียมทำให้เกิดความไม่สม่ำเสมอที่ขอบได้ง่าย หากพารามิเตอร์การตัดไม่ถูกควบคุมอย่างแม่นยำ การทดสอบในอุตสาหกรรมแสดงให้เห็นว่าวัสดุที่สะท้อนแสงได้ดี เช่น อลูมิเนียมและทองเหลือง ต้องใช้แก๊สช่วยตัดและระดับพลังงานเฉพาะเพื่อให้ได้ขอบที่สะอาด

ปัญหาความแม่นยำด้านมิติ

ชิ้นส่วนที่ไม่ตรงตามข้อกำหนดด้านมิติจะทำให้เกิดปัญหาในการประกอบ สาเหตุทั่วไป ได้แก่

- การขยายตัวจากความร้อนระหว่างการตัดที่ไม่มีการชดเชยในการเขียนโปรแกรม

- การเคลื่อนที่หรือการสั่นสะเทือนของวัสดุระหว่างการประมวลผล

- ชิ้นส่วนเครื่องจักรที่สึกหรอ ส่งผลต่อความแม่นยำในการจัดตำแหน่ง

- การชดเชยความกว้างร่องตัดที่ไม่ถูกต้องในการเขียนโปรแกรม CAM

การตัดเหล็กสเตนเลสด้วยเลเซอร์จำเป็นต้องให้ความสำคัญกับการจัดการความร้อนเป็นพิเศษ เนื่องจากวัสดุมีความสามารถในการนำความร้อนต่ำกว่าอลูมิเนียม ทำให้ความร้อนสะสมอยู่บริเวณใกล้รอยตัด ซึ่งอาจก่อให้เกิดการบิดงอเฉพาะที่ในแผ่นบางหรือชิ้นส่วนที่มีลักษณะแคบ

การตรวจสอบคุณภาพและค่าความคลาดเคลื่อนของขอบ

คุณภาพของขอบสามารถบ่งบอกถึงกระบวนการตัดโดยรวม เมื่อคุณประเมินชิ้นส่วนจากเครื่องตัดโลหะแผ่นด้วยเลเซอร์หรือกระบวนการตัดอื่น ๆ การตรวจสอบอย่างเป็นระบบจะเผยให้เห็นว่าผู้ให้บริการควบคุมกระบวนการได้อย่างเหมาะสมหรือไม่

การเข้าใจผลกระทบของความกว้างร่องตัด

เคิร์ฟ (Kerf) — วัสดุที่ถูกขจัดออกไประหว่างการตัด — มีผลโดยตรงต่อขนาดของชิ้นส่วนแต่ละชิ้น และประสิทธิภาพในการจัดเรียงชิ้นส่วนบนแผ่นวัสดุ ตามแนวทางการผลิต ความกว้างร่องตัดโดยทั่วไปจะอยู่ในช่วง 0.1 มม. ถึง 1.0 มม. ขึ้นอยู่กับวัสดุและพารามิเตอร์การตัด

เหตุใดสิ่งนี้จึงมีความสำคัญต่อการออกแบบของคุณ? พิจารณาการประกอบแบบแท็บและสล็อต โดยที่สล็อตถูกออกแบบให้มีขนาดกว้างเท่ากับขนาดทฤษฎีของแท็บพอดี เครื่องตัดเลเซอร์วัสดุแผ่นโลหะจะลบเนื้อวัสดุออกทั้งจากขอบแท็บและขอบสล็อต ทำให้แท็บแคบลงและสล็อตกว้างขึ้นเมื่อเปรียบเทียบกับขนาดที่วาดไว้ หากไม่มีการชดเชยรอยตัด (kerf compensation) อย่างเหมาะสม ชิ้นส่วนจะไม่สามารถประกอบได้อย่างถูกต้อง

การจัดเรียงชิ้นส่วนอย่างมีประสิทธิภาพก็ขึ้นอยู่กับการพิจารณารอยตัดด้วย การเว้นระยะห่างระหว่างเส้นตัดอย่างน้อยสองเท่าของความหนาแผ่นจะช่วยป้องกันการบิดงอจากความร้อนระหว่างชิ้นส่วนที่อยู่ติดกัน การจัดวางชิ้นส่วนให้แน่นเกินไปเพื่อพยายามใช้วัสดุให้คุ้มค่ามากที่สุด มักจะส่งผลเสียกลับมาในรูปของการบิดงอและคุณภาพผิวขอบที่ลดลง

รายการตรวจสอบคุณภาพ

เมื่อชิ้นส่วนมาถึงจากผู้ให้บริการตัดเลเซอร์แผ่นโลหะของคุณ ให้ประเมินปัจจัยสำคัญเหล่านี้:

- ความเรียบของขอบ: ลากนิ้วของคุณไปตามขอบที่ตัด (อย่างระมัดระวัง) ชิ้นส่วนที่ตัดอย่างถูกต้องควรรู้สึกเรียบเนียนและมีพื้นผิวหยาบที่น้อยมาก หากมีพื้นผิวหยาบมากเกินไป แสดงว่าพารามิเตอร์การตัดไม่เหมาะสมหรืออุปกรณ์สึกหรอ

- ความแม่นยำของขนาด: วัดมิติที่สำคัญเทียบกับข้อกำหนดในแบบแปลนโดยใช้เครื่องมือที่ได้รับการสอบเทียบแล้ว โปรโตคอลการควบคุมคุณภาพ แนะนำให้ใช้เครื่องมือวัดที่ได้รับการสอบเทียบอย่างน้อยหนึ่งตำแหน่งทศนิยมเกินกว่าค่าความคลาดเคลื่อนที่ต้องการ

- สภาพผิวสำเร็จรูป: ตรวจสอบพื้นผิวเพื่อดูรอยขีดข่วน รอยลึก หรือความเสียหายจากการจัดการ ผู้ให้บริการมืออาชีพจะป้องกันพื้นผิวของวัสดุระหว่างกระบวนการผลิตและการจัดการ

- ความสมบูรณ์ของวัสดุ: ตรวจสอบการโก่งงอ โดยเฉพาะในวัสดุบางหรือชิ้นส่วนที่มีรูปร่างเรขาคณิตไม่สมมาตร ความร้อนที่มากเกินไปอาจทำให้เกิดการเปลี่ยนรูปซึ่งอาจไม่สามารถแก้ไขได้

- ความตั้งฉากของขอบ ขอบที่ตัดควรตั้งฉากกับพื้นผิวของวัสดุ ขอบที่เอียงบ่งบอกถึงเลนส์โฟกัสที่สึกหรอ ระยะโฟกัสที่ไม่ถูกต้อง หรือปัญหาการจัดแนวลำแสง

- คุณภาพการตัดที่สม่ำเสมอ เปรียบเทียบชิ้นส่วนหลายชิ้นจากล็อตเดียวกัน ความแตกต่างระหว่างชิ้นงานแสดงถึงการควบคุมกระบวนการที่ไม่มั่นคง

คำถามที่ควรถามผู้ให้บริการของคุณ

ก่อนที่จะเกิดปัญหาด้านคุณภาพ การสื่อสารอย่างมีวิริยะจะช่วยกำหนดความคาดหวังและเผยให้เห็นขีดความสามารถของผู้ให้บริการ พิจารณาถามคำถามเหล่านี้เมื่อประเมินผู้ให้บริการตัดโลหะ

- คุณใช้อุปกรณ์ตรวจสอบอะไรบ้าง และมีการสอบเทียบอุปกรณ์เหล่านั้นบ่อยเพียงใด

- คุณใช้แผนตัวอย่างแบบใดสำหรับการผลิตเป็นชุด

- คุณจัดทำเอกสารและจัดการชิ้นส่วนที่ไม่เป็นไปตามข้อกำหนดอย่างไร

- คุณสามารถจัดทำรายงานการตรวจสอบชิ้นงานต้นแบบสำหรับมิติที่สำคัญได้หรือไม่

- มีการควบคุมกระบวนการอย่างไรเพื่อป้องกันการเปลี่ยนแปลงของพารามิเตอร์ระหว่างการตัดที่ดำเนินการต่อเนื่องเป็นเวลานาน

- คุณตรวจสอบความถูกต้องของใบรับรองวัสดุให้ตรงตามข้อกำหนดอย่างไร

ผู้ให้บริการที่รักษาระบบการจัดการคุณภาพที่มีประสิทธิภาพมักยินดีตอบคำถามเหล่านี้ เพราะพวกเขาได้ลงทุนในการตอบคำถามอย่างเป็นระบบแล้ว การตอบหลีกเลี่ยงหรือให้คำรับรองที่คลุมเครือ แสดงถึงช่องว่างในโครงสร้างพื้นฐานด้านคุณภาพ ซึ่งอาจนำไปสู่ข้อบกพร่องในชิ้นส่วนของคุณ

ปัญหาด้านคุณภาพที่ตรวจพบแต่เนิ่นๆ จะมีค่าใช้จ่ายต่ำกว่าปัญหาที่พบในขั้นตอนการประกอบ หรือแย่กว่านั้นคือเมื่อผลิตภัณฑ์ออกสู่ตลาดแล้ว การเข้าใจอย่างชัดเจนว่าควรสังเกตอะไร และควรถามคำถามอย่างไร จะทำให้คุณสามารถประเมินได้ไม่เพียงแค่ชิ้นส่วนเดี่ยวๆ เท่านั้น แต่รวมถึงศักยภาพโดยรวมของผู้ผลิตที่อาจเป็นพันธมิตรทางธุรกิจด้วย

การเลือกผู้ให้บริการตัดโลหะที่เหมาะสม

คุณเชี่ยวชาญด้านเทคโนโลยีการตัด รู้พฤติกรรมของวัสดุ เข้าใจว่าคุณภาพที่ดีเป็นอย่างไร และสามารถตีความโครงสร้างราคาได้ ตอนนี้ถึงเวลาตัดสินใจแล้วว่า ความรู้ทั้งหมดนี้จะนำไปสู่ชิ้นงานที่ประสบความสำเร็จหรือไม่ นั่นคือการเลือกพันธมิตรการผลิตที่เหมาะสม การเลือกนี้ไม่เพียงส่งผลต่อโครงการปัจจุบันของคุณ แต่ยังอาจส่งผลต่อการผลิตในระยะยาวหลายปี การออกแบบที่ปรับปรุงซ้ำ และความน่าเชื่อถือของห่วงโซ่อุปทาน

การค้นหาผู้ให้บริการแปรรูปโลหะใกล้ฉันผ่านการค้นหาอย่างรวดเร็ว ให้ผลลัพธ์มากมายหลายสิบรายการ แต่คุณจะแยกแยะได้อย่างไรว่า ผู้ให้บริการรายใดแค่ตัดโลหะเท่านั้น กับรายใดที่จะกลายเป็นพันธมิตรที่แท้จริงในการผลิตของคุณได้ คำตอบอยู่ที่การประเมินอย่างเป็นระบบตามเกณฑ์ที่สำคัญที่สุดสำหรับความต้องการเฉพาะของคุณ

การจับคู่ความต้องการโครงการของคุณกับขีดความสามารถของผู้ให้บริการ

ไม่ใช่ผู้ให้บริการตัดโลหะทุกรายที่เชี่ยวชาญในทุกการใช้งาน การเลือกใช้บริการจากโรงงานที่เน้นผลิตชิ้นส่วนยานยนต์จำนวนมากจะมีลักษณะการทำงานที่แตกต่างจากโรงงานที่เชี่ยวชาญด้านต้นแบบอุตสาหกรรมการบินและอวกาศ การจับคู่ความต้องการของคุณกับจุดแข็งของผู้ให้บริการ จะช่วยป้องกันความยุ่งยากจากการพยายามใส่สิ่งที่ไม่เข้ากันเหมือนพยายามยัดกุญแจสามเหลี่ยมลงรูกลม

การประเมินอุปกรณ์และเทคโนโลยี

เริ่มต้นจากการตรวจสอบพื้นฐานก่อนว่า ผู้ให้บริการนั้นมีเครื่องจักรที่สามารถทำงานตามข้อกำหนดของคุณได้หรือไม่ ตามแนวทางการประเมินในอุตสาหกรรม เครื่องจักรที่ทันสมัยและได้รับการบำรุงรักษาอย่างดี มักส่งผลให้เกิดความแม่นยำสูงกว่า และเวลาดำเนินการที่รวดเร็วกว่า เมื่อประเมินความสามารถของบริการตัดด้วยเลเซอร์สำหรับโลหะ หรือบริการตัดด้วยซีเอ็นซีเลเซอร์ ควรพิจารณา:

- อายุเครื่องจักรและรุ่นเทคโนโลยี: เลเซอร์ไฟเบอร์ที่ผลิตในช่วงห้าปีที่ผ่านมา มีประสิทธิภาพเหนือกว่าระบบ CO2 รุ่นเก่าในการตัดโลหะที่สะท้อนแสงได้ดี

- ความจุพลังงาน: กำลังวัตต์ที่สูงขึ้น ทำให้สามารถประมวลผลวัสดุที่หนาขึ้น และตัดได้เร็วขึ้น

- ข้อจำกัดของขนาดเตียงเครื่องจักร: ยืนยันว่าขนาดแผ่นสูงสุดที่รองรับนั้นสามารถรองรับชิ้นส่วนที่ใหญ่ที่สุดของคุณได้

- ความสามารถในการทำงานหลายกระบวนการ: ผู้ให้บริการที่เสนอการผลิตด้วยเลเซอร์ร่วมกับขั้นตอนการขึ้นรูป การเชื่อม และการตกแต่ง ช่วยทำให้ห่วงโซ่อุปทานของคุณเรียบง่ายมากขึ้น

สอบถามเกี่ยวกับความสำรองของอุปกรณ์ด้วย เช่นกัน ร้านที่มีเครื่องจักรเพียงเครื่องเดียวหมายความว่าโครงการของคุณจะหยุดชะงักเมื่อเครื่องดังกล่าวต้องได้รับการบำรุงรักษา ผู้ให้บริการที่มีระบบตัดหลายชุดสามารถรักษางานการผลิตให้ดำเนินต่อไปได้ แม้ในช่วงเวลาที่มีการซ่อมบำรุงอุปกรณ์

การตรวจสอบความชำนาญด้านวัสดุ

การตัดเหล็กมีลักษณะพื้นฐานที่แตกต่างจากการแปรรูปอลูมิเนียม ไทเทเนียม หรือโลหะผสมพิเศษ ผู้เชี่ยวชาญด้านการผลิตเน้นย้ำว่า โลหะต่างๆ เช่น อลูมิเนียม เหล็ก และทองแดง มีคุณสมบัติเฉพาะตัวที่ส่งผลต่อกระบวนการแปรรูป ผู้ให้บริการที่มีประสบการณ์ลึกซึ้งในวัสดุเฉพาะที่คุณใช้งาน จะเข้าใจการปรับพารามิเตอร์ ความต้องการด้านเครื่องมือ และปัจจัยด้านคุณภาพ ซึ่งจำเป็นต่อการได้มาซึ่งผลลัพธ์ที่สม่ำเสมอ

ขอตัวอย่างโครงการวัสดุที่คล้ายกัน สอบถามเกี่ยวกับอุปสรรคที่พวกเขาเคยพบเมื่อใช้อัลลอยของคุณ และพวกเขาแก้ไขปัญหาเหล่านั้นอย่างไร ผู้ให้บริการที่มีความรู้จะสามารถพูดคุยอย่างมั่นใจเกี่ยวกับกลยุทธ์การจัดการความร้อน การเลือกใช้ก๊าซช่วยเหลือ และการเพิ่มประสิทธิภาพผิวสัมผัส ในทางกลับกัน ผู้ที่ไม่คุ้นเคยกับวัสดุของคุณอาจให้คำตอบกว้างๆ หรือให้คำมั่นสัญญาเกี่ยวกับความสามารถที่พวกเขาไม่เคยแสดงให้เห็นจริง

การประเมินพันธมิตรให้บริการเพื่อความสำเร็จในระยะยาว

ความสัมพันธ์แบบทำรายการเดียวเหมาะกับโครงการครั้งเดียว แต่หากคุณกำลังพัฒนาผลิตภัณฑ์ที่ต้องการการผลิตต่อเนื่อง การปรับปรุงออกแบบซ้ำ หรือข้อตกลงการจัดหาหลายปี ควรประเมินพันธมิตรด้วยมุมมองที่แตกต่างออกไป โดยเน้นที่ความลึกของศักยภาพและสุกงอมของการดำเนินงาน

สถานะการรับรองเป็นตัวบ่งชี้ศักยภาพ

การรับรองคุณภาพแสดงให้เห็นมากกว่าการปฏิบัติตามมาตรฐาน—ซึ่งบ่งชี้ถึงวินัยในการดำเนินงานอย่างเป็นระบบ ดังที่ได้อภิปรายไปก่อนหน้านี้ การรับรอง IATF 16949 แสดงถึงระบบการจัดการคุณภาพระดับยานยนต์ ซึ่งรวมถึงเอกสาร PPAP การควบคุมกระบวนการเชิงสถิติ และระบบการปรับปรุงอย่างต่อเนื่อง ผู้ให้บริการที่รักษามาตรฐานการรับรองนี้ไว้ ได้ลงทุนอย่างมากในโครงสร้างพื้นฐานที่ส่งผลดีต่อลูกค้าทุกราย

ตัวอย่างเช่น ผู้ผลิตอย่าง Shaoyi (Ningbo) Metal Technology แสดงให้เห็นว่าการรับรอง IATF 16949 สามารถแปลเป็นขีดความสามารถเชิงปฏิบัติได้อย่างไร ได้แก่ การทำต้นแบบอย่างรวดเร็วภายใน 5 วันเพื่อยืนยันการออกแบบ การผลิตจำนวนมากแบบอัตโนมัติเพื่อประสิทธิภาพด้านปริมาณ และการสนับสนุน DFM อย่างครอบคลุมที่สามารถตรวจจับปัญหาการผลิตก่อนที่จะกลายเป็นปัญหาที่มีค่าใช้จ่ายสูง ตลอดจนการเสนอราคาภายใน 12 ชั่วโมง ซึ่งเป็นตัวอย่างที่ชัดเจนของความคล่องตัวในการดำเนินงานที่ผู้ผลิตที่ได้รับการรับรองสามารถรักษาระดับไว้ได้

ความรวดเร็วในการตอบสนองการสื่อสาร

วิธีที่ผู้ให้บริการจัดการกับคำถามเบื้องต้นของคุณสามารถบ่งชี้ได้ว่าพวกเขาจะรับมือกับปัญหาในการผลิตอย่างไร ประสบการณ์ในอุตสาหกรรมแสดงให้เห็นว่า การสื่อสารที่ตอบสนองได้รวดเร็ว ความเต็มใจในการแก้ไขข้อกังวล และการแก้ปัญหาอย่างรุกหนัก เป็นลักษณะสำคัญของบริการลูกค้าที่ยอดเยี่ยม

ประเมินตัวชี้วัดการสื่อสารเหล่านี้:

- ระยะเวลาตอบกลับใบเสนอราคา: ใบเสนอราคาสำหรับงานตัดโลหะแบบเฉพาะตัวที่ส่งกลับภายในไม่กี่ชั่วโมง บ่งชี้ถึงขีดความสามารถทางวิศวกรรมที่เพียงพอและกระบวนการที่คล่องตัว

- ความรวดเร็วในการตอบคำถามด้านเทคนิค: คำตอบที่มีความรู้เกี่ยวกับวัสดุหรือกระบวนการ แสดงถึงความเชี่ยวชาญที่ลึกซึ้ง

- ข้อเสนอแนะ DFM อย่างกระตือรือร้น: ผู้ให้บริการที่เสนอแนะการปรับปรุงการออกแบบ แสดงถึงความสนใจในการเป็นพันธมิตรอย่างแท้จริง

- เอกสารที่ชัดเจน: ใบเสนอราคาที่ละเอียดพร้อมการแยกค่าใช้จ่ายอย่างโปร่งใส บ่งชี้ถึงการดำเนินงานที่เป็นระบบ

คุณค่าของการสนับสนุน DFM อย่างครอบคลุม

การตรวจสอบการออกแบบเพื่อการผลิต (Design for Manufacturability) อาจเป็นบริการที่มีคุณค่าสูงที่สุดที่ผู้ให้บริการตัดโลหะด้วยเลเซอร์สามารถนำเสนอได้ แต่ผู้ซื้อจำนวนมากกลับประเมินคุณค่านี้ต่ำเกินไป การวิเคราะห์ DFM อย่างละเอียดจะช่วยระบุโอกาสในการลดต้นทุน ป้องกันปัญหาการผลิต และปรับปรุงการออกแบบให้มีประสิทธิภาพสูงสุดก่อนที่วัสดุโลหะจะถูกวางบนโต๊ะตัดแต่อย่างใด

ตาม เกณฑ์การประเมินบริการงานแปรรูปโลหะ , คุณควรถามว่า: พวกเขาสามารถช่วยเหลือในด้านการออกแบบและวิศวกรรมเพื่อปรับปรุงผลิตภัณฑ์ของคุณได้หรือไม่? พวกเขามีความพร้อมในการจัดการต้นแบบและการผลิตจำนวนน้อยหรือไม่? ผู้ให้บริการที่มีการสนับสนุน DFM อย่างแข็งแกร่ง ทำหน้าที่เสมือนส่วนขยายของทีมวิศวกรของคุณ แทนที่จะเป็นเพียงผู้รับคำสั่งเท่านั้น

รายการตรวจสอบเกณฑ์การประเมินผู้ให้บริการ

เมื่อเปรียบเทียบผู้ให้บริการตัดโลหะที่อาจเป็นพันธมิตร ควรใช้การประเมินอย่างเป็นระบบเพื่อป้องกันการมองข้ามปัจจัยสำคัญ โปรดใช้รายการตรวจสอบอย่างครอบคลุมนี้ ซึ่งดัดแปลงมาจากการวิจัยการคัดเลือกศูนย์บริการงานเดินเครื่อง

- ประสบการณ์และความเชี่ยวชาญ ปีที่ดำเนินธุรกิจ, ประสบการณ์เฉพาะอุตสาหกรรม, คุณสมบัติและใบรับรองของช่างเทคนิค

- สถานที่และอุปกรณ์: เครื่องจักรที่ทันสมัย สถานที่จัดวางเป็นระบบ มีขีดความสามารถในการผลิตทั้งต้นแบบและปริมาณการผลิต

- ระบบควบคุมคุณภาพ กระบวนการที่มีเอกสารรับรอง การรับรองมาตรฐานอุตสาหกรรม (ISO 9001, IATF 16949, AS9100) รวมถึงขั้นตอนการตรวจสอบและสอบเทียบอย่างสม่ำเสมอ

- ศักยภาพด้านวัสดุ: มีการจัดการวัสดุหลากหลายประเภททั้งโลหะและโลหะผสม ซัพพลายเชนที่เชื่อถือได้ ความรู้ด้านคุณสมบัติและข้อกำหนดของวัสดุ

- การปรับแต่งและการสนับสนุนด้านการออกแบบ: ความช่วยเหลือด้าน DFM (การออกแบบเพื่อการผลิต), ความสามารถในการทำต้นแบบ, ความเต็มใจในการร่วมมือทางวิศวกรรม

- ความโปร่งใสในการกําหนดราคา ใบเสนอราคาโดยละเอียด อัตราค่าบริการที่แข่งขันได้โดยไม่ลดทอนคุณภาพ พร้อมบริการเสริมที่ช่วยเพิ่มประสิทธิภาพต้นทุนรวม

- ความน่าเชื่อถือด้านระยะเวลาการผลิต: ประวัติการส่งมอบตรงเวลา ขีดความสามารถในการรับงานเร่งด่วน และการให้คำมั่นสัญญาเกี่ยวกับระยะเวลาที่สมเหตุสมผล

- คุณภาพการบริการลูกค้า: การสื่อสารที่ตอบสนองรวดเร็ว การอัปเดตโครงการอย่างสม่ำเสมอ การแก้ไขข้อร้องเรียนอย่างมีประสิทธิภาพ

- อ้างอิงและชื่อเสียง: คำรับรองจากลูกค้าที่สามารถตรวจสอบได้ ความคิดเห็นจากผู้เชี่ยวชาญในอุตสาหกรรม และกรณีศึกษาที่แสดงถึงความสำเร็จในโครงการที่คล้ายกัน

มาตรฐานการเปรียบเทียบ

ผู้ผลิตที่ได้รับการรับรองซึ่งมีขีดความสามารถอย่างครบวงจร เป็นผู้กำหนดมาตรฐานอ้างอิงที่ผู้ให้บริการรายอื่นควรใช้เปรียบเทียบ เมื่อผู้ให้บริการรายหนึ่งสามารถรวมระบบคุณภาพที่ได้รับการรับรองตาม IATF 16949 เข้ากับความเร็วในการทำต้นแบบอย่างรวดเร็ว ประสิทธิภาพการผลิตแบบอัตโนมัติ และการสนับสนุน DFM ที่ตอบสนองได้อย่างทันท่วงที ย่อมแสดงถึงความสุกงอมทางการดำเนินงาน ซึ่งส่งผลให้ได้ชิ้นส่วนที่เชื่อถือได้และระยะเวลาจัดส่งที่คาดการณ์ได้

การรวมกันของปัจจัยเหล่านี้ — คุณภาพที่รองรับด้วยการรับรอง ความคล่องตัวในการทำต้นแบบ ความสามารถในการขยายการผลิต และความร่วมมือทางวิศวกรรม — คือสิ่งที่โครงการผลิตขนาดใหญ่ต้องการ ไม่ว่าคุณจะจัดหาชิ้นส่วนโครงรถ ชิ้นส่วนประกอบความแม่นยำ หรือชิ้นส่วนโครงสร้าง ผู้ให้บริการที่ปฏิบัติตามมาตรฐานเหล่านี้จะมอบความมั่นใจที่ก้าวข้ามคำสั่งซื้อเดี่ยวๆ ไปได้

การตัดสินใจของคุณ

การเลือกพันธมิตรด้านการตัดโลหะไม่ใช่แค่การหาผู้ให้บริการที่เสนอราคาต่ำที่สุดหรือให้คำสัญญาเร็วที่สุด แต่เป็นการระบุผู้ให้บริการที่มีขีดความสามารถ ระบบคุณภาพ และรูปแบบการสื่อสารที่สอดคล้องกับความต้องการของโครงการและกลยุทธ์การผลิตในระยะยาวของคุณ

ความรู้ที่คุณได้รับจากคู่มือนี้ — การเข้าใจเทคโนโลยีการตัด พฤติกรรมของวัสดุ ตัวบ่งชี้คุณภาพ และปัจจัยด้านราคา — จะช่วยให้คุณสามารถประเมินผู้ให้บริการอย่างมีข้อมูลประกอบ คุณสามารถถามคำถามที่ถูกต้อง ตีความคำตอบได้อย่างแม่นยำ และรับรู้เมื่อขีดความสามารถของผู้ให้บริการตรงกับความต้องการของคุณ หรือเมื่อมีข้อบกพร่องที่ไม่เพียงพอ

ขั้นตอนต่อไปของคุณคืออะไร? นำกรอบการประเมินนี้ไปใช้กับโครงการปัจจุบันของคุณ ขอใบเสนอราคาจากผู้ให้บริการหลายราย ประเมินคุณภาพข้อเสนอแนะ DFM ตรวจสอบสถานะการรับรองของพวกเขา และเปรียบเทียบไม่เพียงแต่ราคา แต่รวมถึงข้อเสนอคุณค่าโดยรวมที่พวกเขานำเสนอ พันธมิตรที่เหมาะสมจะเปลี่ยนกระบวนการตัดโลหะจากรายการซื้อขายทั่วไป ให้กลายเป็นข้อได้เปรียบเชิงกลยุทธ์ทางการผลิต

คำถามที่พบบ่อยเกี่ยวกับบริการตัดโลหะ

1. การตัดโลหะมีค่าใช้จ่ายเท่าใด?

ต้นทุนการตัดโลหะโดยทั่วไปอยู่ในช่วง 0.50 ถึง 2 ดอลลาร์สหรัฐต่อนิ้วเส้นตรง สำหรับการตัดแผ่นหรือแท่งโลหะ หรือ 20 ถึง 30 ดอลลาร์สหรัฐต่อชั่วโมง ขึ้นอยู่กับวิธีที่ใช้ ปัจจัยสำคัญที่มีผลต่อราคา ได้แก่ ประเภทและความหนาของวัสดุ ความซับซ้อนของแบบออกแบบ ข้อกำหนดเรื่องค่าความคลาดเคลื่อน ปริมาณการสั่งซื้อ และความต้องการด้านการตกแต่งพื้นผิว ต้นทุนการตั้งค่าจะถูกแบ่งเฉลี่ยตามคำสั่งซื้อของคุณ เช่น การผลิตต้นแบบจำนวน 5 ชิ้น อาจมีต้นทุน 50 ดอลลาร์สหรัฐต่อชิ้น ขณะที่การผลิตชิ้นส่วนชนิดเดียวกัน 500 ชิ้น อาจลดลงเหลือ 8 ดอลลาร์สหรัฐต่อชิ้น การขอใบเสนอราคาจากผู้ให้บริการที่ได้รับการรับรองตามมาตรฐาน IATF 16949 มักจะให้ราคาที่แข่งขันได้พร้อมรับประกันมาตรฐานคุณภาพ

2. ต้นทุนการตัดแผ่นโลหะอยู่ที่เท่าใด

การผลิตชิ้นส่วนโลหะแผ่นมีค่าใช้จ่ายเฉลี่ยอยู่ที่ 1,581 ดอลลาร์ต่อโครงการ โดยมีช่วงตั้งแต่ 418 ถึง 3,018 ดอลลาร์ ขึ้นอยู่กับระดับความซับซ้อน ต้นทุนต่อตารางฟุตอยู่ระหว่าง 4 ถึง 48 ดอลลาร์ ขึ้นอยู่กับประเภทวัสดุและระดับการปรับแต่ง การตัดด้วยเลเซอร์สำหรับวัสดุเบามีต้นทุนที่คุ้มค่าที่สุดสำหรับลวดลายที่ซับซ้อน ในขณะที่การตัดด้วยพลาสม่าให้ค่าตอบแทนที่ดีกว่าสำหรับแผ่นเหล็กหนา การเลือกใช้วัสดุที่มีในสต็อก การทำให้ลักษณะซับซ้อนเรียบง่ายขึ้น และการผลิตชิ้นส่วนที่คล้ายกันเป็นชุดๆ เป็นกลยุทธ์ที่ได้รับการพิสูจน์แล้วว่าสามารถลดต้นทุนโดยรวมได้

3. ความแตกต่างระหว่างการตัดด้วยเลเซอร์และการตัดด้วยพลาสม่าคืออะไร

การตัดด้วยเลเซอร์ใช้ลำแสงที่มีความเข้มข้นสูง สามารถควบคุมความคลาดเคลื่อนได้ระหว่าง ±0.001 นิ้ว ถึง ±0.005 นิ้ว เหมาะสำหรับโลหะแผ่นบางที่มีความหนาไม่เกิน 1 นิ้ว โดยให้คุณภาพขอบที่ดีเยี่ยมและครีบเบอร์ (burr) น้อยมาก การตัดด้วยพลาสม่าใช้ก๊าซที่ถูกทำให้ร้อนจัดจนกลายเป็นไอออน ซึ่งสามารถร้อนได้ถึง 40,000°F ให้ความคลาดเคลื่อนประมาณ ±0.015 นิ้ว ถึง ±0.030 นิ้ว แต่มีข้อดีในการตัดโลหะนำไฟฟ้าที่มีความหนามากกว่า 6 นิ้ว ด้วยความเร็วที่สูงกว่าและต้นทุนที่ต่ำกว่า เลเซอร์จะสร้างโซนที่ได้รับผลกระทบจากความร้อน (heat-affected zones) ที่แคบกว่าและให้ขอบที่สะอาดกว่า ในขณะที่พลาสม่าสามารถจัดการกับเหล็กโครงสร้างขนาดใหญ่ได้อย่างคุ้มค่ายิ่งกว่า การเลือกใช้วิธีใดวิธีหนึ่งขึ้นอยู่กับความหนาของวัสดุ ความต้องการด้านความแม่นยำ และงบประมาณ

4. วัสดุชนิดใดบ้างที่สามารถประมวลผลด้วยบริการตัดโลหะได้?

บริการตัดโลหะมืออาชีพสามารถประมวลผลวัสดุได้หลากหลายประเภท รวมถึงเหล็กกล้าคาร์บอน เหล็กกล้าไร้สนิม (304, 316) โลหะผสมอลูมิเนียม (5052, 6061, 7075) ทองเหลือง ทองแดง ไทเทเนียม และโลหะผสมพิเศษ วัสดุแต่ละชนิดต้องใช้พารามิเตอร์การตัดที่เฉพาะเจาะจง—เช่น อลูมิเนียมมีค่าสะท้อนแสงสูง จึงจำเป็นต้องใช้เลเซอร์ไฟเบอร์ ในขณะที่ความแข็งของเหล็กกล้าไร้สนิมมีผลต่อความเร็วในการตัด ความหนาของวัสดุตั้งแต่แผ่นโลหะบาง (เบอร์ 22 หนา 0.03 นิ้ว) ไปจนถึงแผ่นหนา (มากกว่า 6 นิ้ว) สามารถดำเนินการได้โดยใช้วิธีการตัดที่เหมาะสม เช่น เลเซอร์ เวเตอร์เจ็ท พลาสม่า หรือการตัดด้วยเลื่อยเชิงกล

5. ฉันจะเลือกผู้ให้บริการตัดโลหะที่เหมาะสมได้อย่างไร

ประเมินผู้ให้บริการตามขีดความสามารถของอุปกรณ์ (เลเซอร์ไฟเบอร์ที่ทันสมัย มีกำลังไฟเพียงพอ) ความเชี่ยวชาญด้านวัสดุสำหรับโลหะผสมเฉพาะของคุณ ใบรับรองที่เกี่ยวข้อง (ISO 9001, IATF 16949 สำหรับอุตสาหกรรมยานยนต์, AS9100 สำหรับอุตสาหกรรมการบินและอวกาศ) และความรวดเร็วในการสื่อสาร ขอตัวอย่างงานที่คล้ายกับโครงการของคุณ ตรวจสอบกระบวนการตรวจสอบและควบคุมคุณภาพ และประเมินการสนับสนุน DFM (การออกแบบเพื่อความสามารถในการผลิต) ของผู้ให้บริการ โดยทั่วไปผู้ให้บริการที่สามารถจัดทำใบเสนอราคาภายใน 12 ชั่วโมงและให้ข้อเสนอแนะทางวิศวกรรมอย่างครอบคลุม จะแสดงถึงความพร้อมด้านการดำเนินงาน ซึ่งส่งผลให้ได้ชิ้นส่วนที่เชื่อถือได้และการส่งมอบตรงเวลา

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —