การระบุการสึกหรอของแม่พิมพ์ตอก: 3 แนวทางการวินิจฉัยเพื่อให้เกิดความล้มเหลวเป็นศูนย์

สรุปสั้นๆ

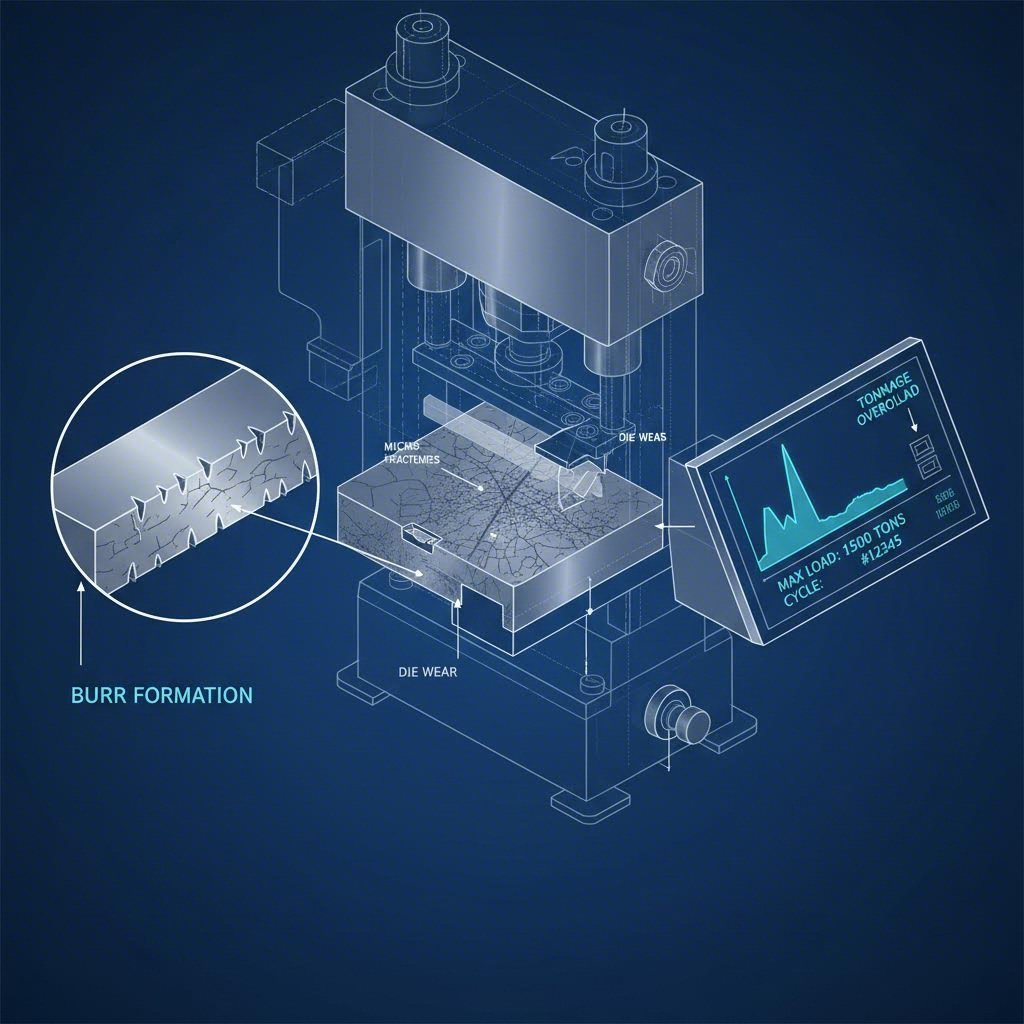

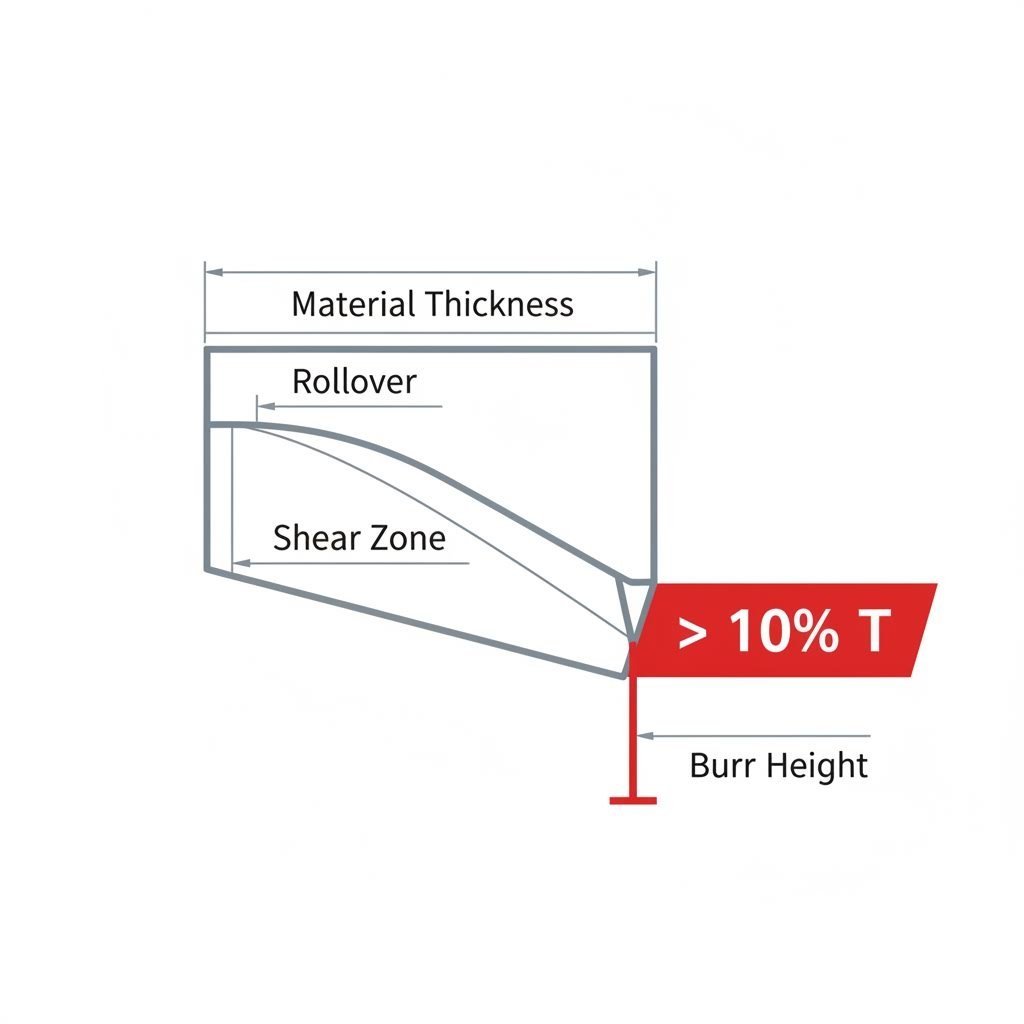

การระบุการเสียสภาพของเครื่องพิมพ์ต้องติดตามจุดเวกเตอร์สําคัญสามจุด: ส่วนที่พิมพ์, ส่วนประกอบของเครื่องพิมพ์และเมตรการทํางานของเครื่องพิมพ์ สัญลักษณ์ระวังอันตรายอย่างถัดไป ได้แก่ ความสูงของ burr กว่า 10% ของความหนาของวัสดุ (หรือ > 0.1 มม.) การทําความสําเร็จพื้นผิวที่ไม่สม่ําเสมอที่แสดง การเกิดรอยยึดติด (galling) (การสกัดสวม) และการเพิ่มขึ้นที่ไม่อธิบายในปริมาณปริมาณพิมพ์ การตรวจพบในระยะแรกจะแยกระหว่างการสกัดที่ค่อย ๆ ผ่านการชัด และการสกัดที่น่าเสียหาย ซึ่งต้องการการรักษาผิวหรือการปรับปรุงวัสดุทันที การนํามาใช้โปรโตคอล "ส่วนสุดท้ายที่เก็บไว้" และการตรวจดูภาพเป็นประจํา ช่วยป้องกันการล้มเหลวของเครื่องมือที่แพง

ปัจจัยทางฟิสิกส์ของการล้มเหลว: ประเภทของการสกัด

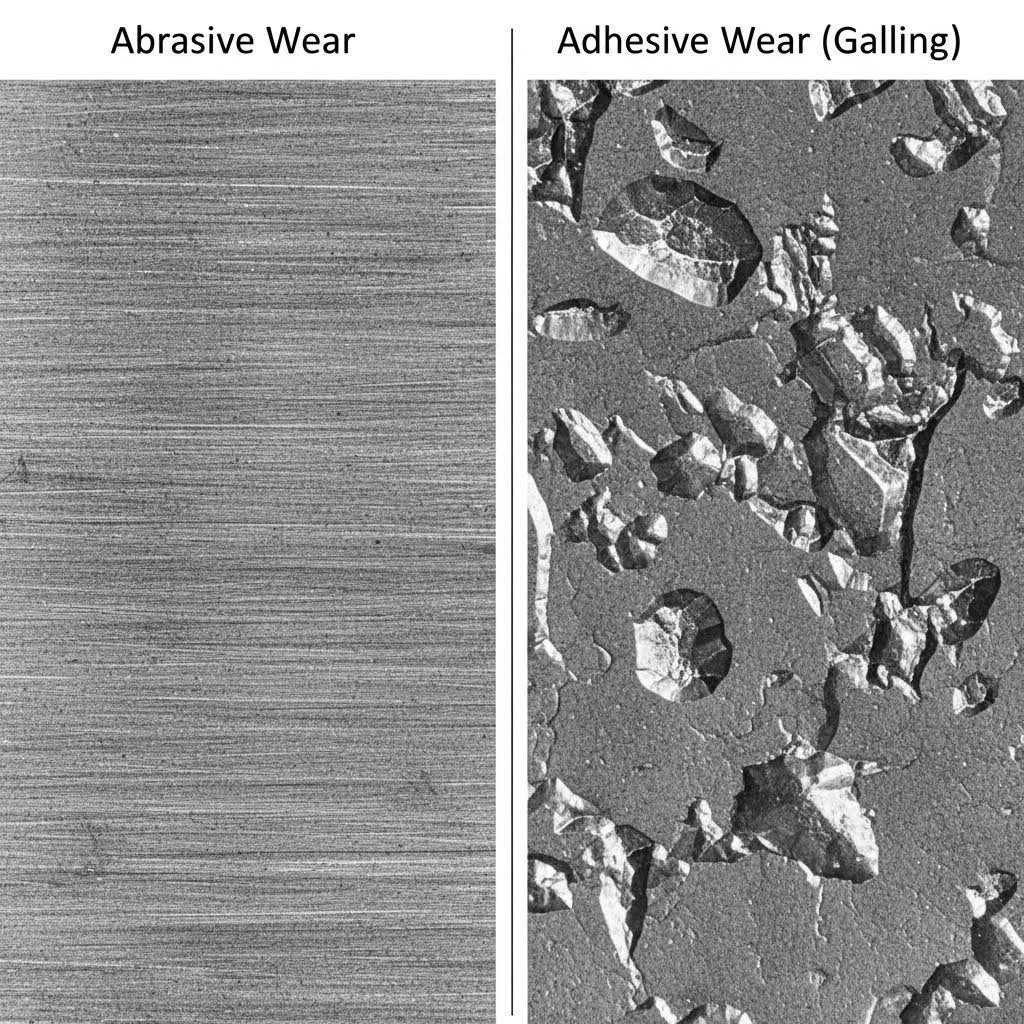

ก่อนการวินิจฉัยอาการต่าง ๆ สิ่งสำคัญคือต้องเข้าใจกลไกหลักสองประการที่ทำให้แม่พิมพ์ขึ้นรูปเสื่อมสภาพ ได้แก่ การสึกหรอแบบขัดถูและการสึกหรอแบบยึดติด การแยกแยะระหว่างสองประเภทนี้เป็นสิ่งสำคัญอย่างยิ่ง เนื่องจากแต่ละประเภทต้องใช้มาตรการแก้ไขที่แตกต่างกันโดยสิ้นเชิง

การสึกหรอแบบขูดขีด

การสึกหรอแบบขัดถูคือการสูญเสียวัสดุจากผิวแม่พิมพ์อันเนื่องมาจากอนุภาคแข็งหรือความไม่เรียบของผิวบนแผ่นโลหะ มันทำงานคล้ายกับกระดาษทราย ซึ่งกัดเซาะขอบตัดและพื้นผิวขึ้นรูปอย่างช้า ๆ ชนิดของการสึกหรอนี้สามารถคาดการณ์ได้และมีลักษณะเป็นเส้นตรง

- กลไก: คาร์ไบด์ที่แข็งในแผ่นโลหะหรือคราบผิวภายนอกขีดข่วนแม่พิมพ์ที่มีความแข็งน้อยกว่า

- สัญญาณทางสายตา: รอยขีดข่วนที่สม่ำเสมอในทิศทางของการเลื่อนตัว; ขอบตัดทื่อลง (ขอบมนแทนมุมคม)

- ผลที่พบบ่อย: การสูญเสียความแม่นยำของขนาดอย่างค่อยเป็นค่อยไป และความสูงของเสี้ยนที่เพิ่มขึ้นอย่างช้า ๆ

ความสึกหรอแบบยึดติด (Galling)

การสึกหรอแบบยึดติด ซึ่งมักเรียกว่าการขีดข่วนหรือการเชื่อมเย็น มีความรุนแรงและคาดเดาได้ยากกว่ามาก เกิดขึ้นเมื่อฟิล์มหล่อลื่นเสื่อมสภาพ ทำให้เกิดการสัมผัสโดยตรงระหว่างโลหะกับโลหะระหว่างแผ่นวัสดุกับแม่พิมพ์

- กลไก: แรงดันและความร้อนที่สูงในจุดเฉพาะจะทำให้วัสดุแผ่นโลหะหลอมติดกับพื้นผิวของแม่พิมพ์ในระดับจุลภาค เมื่อชิ้นงานเคลื่อนที่ รอยเชื่อมเหล่านี้จะเกิดการเฉือน ทำให้ชิ้นส่วนเล็กๆ ของเหล็กเครื่องมือหลุดออก หรือทิ้งคราบวัสดุที่แปรรูปไว้บนผิวแม่พิมพ์

- สัญญาณทางสายตา: ก้อนนูนของวัสดุบนพื้นผิวแม่พิมพ์ (การเกาะติด); รอยขีดข่วนลึกที่ดูเหมือน 'ร่องลาก' บนชิ้นงาน

- ผลที่พบบ่อย: ข้อบกพร่องด้านคุณภาพทันที ความเสียหายอย่างรุนแรงต่อแม่พิมพ์ (ติดขัด) และการฉีกขาดของชิ้นงาน

| คุณลักษณะ | การสึกหรอแบบขูดขีด | ความสึกหรอแบบยึดติด (Galling) |

|---|---|---|

| ส่งผลให้ | อนุภาคแข็ง/แรงเสียดทาน | การหลอมติดกันระดับจุลภาค/ความร้อนจากแรงเสียดทาน |

| ความก้าวหน้า | ค่อยเป็นค่อยไป คาดการณ์ได้ | ทันที ทวีคูณ |

| ลักษณะที่เห็นด้วยตาเปล่า | รอยขีดข่วน ขอบหมอง | การถ่ายโอน/รับวัสดุ |

| ตรึง | ขัดเงา/ลับคม | เคลือบ (TiN/DLC)/อัปเกรดวัสดุ |

สัญญาณวินิจฉัย 1: การตรวจสอบชิ้นส่วนที่ขึ้นรูปโดยการตีขึ้นรูป

ชิ้นส่วนที่ขึ้นรูปโดยการตีขึ้นรูปเป็นตัวบ่งชี้สภาพแม่พิมพ์ที่เชื่อถือได้มากที่สุด มันทำหน้าที่เป็นหลักฐานบันทึกสภาพเครื่องมือในระหว่างช่วงการตีขึ้นรูป ผู้ปฏิบัติงานควรสังเกตความผิดปกติสามประการเฉพาะที่บ่งบอกถึงการเสื่อมสภาพ

การวิเคราะห์ความสูงของเบอร์ร์

แม่พิมพ์ที่คมจะผลิตชิ้นงานที่มีรอยแตกสะอาดและเบอร์ร์ต่ำ เมื่อขอบตัดมนลงเนื่องจากการสึกหรอแบบกัดกร่อน แรงตอกจะ 'ดัน' วัสดุแทนที่จะตัดเฉือนอย่างสะอาด มาตรฐานอุตสาหกรรมมักจะระบุให้บำรุงรักษาแม่พิมพ์เมื่อความสูงของเบอร์ร์เกิน 10% ของความหนาของวัสดุ หรือค่าสัมบูรณ์ที่ 0.05mm–0.1mm , ขึ้นอยู่กับข้อกำหนดด้านความแม่นยำ

โปรโตคอลการวินิจฉัย:

- ใช้ไมโครมิเตอร์หรือเครื่องเปรียบเทียบแบบออปติคัลในการวัดความสูงของขอบคม (burr) ที่ตำแหน่งเดียวกันบนชิ้นงานที่ผลิตต่อเนื่องกัน

- แยกแยะระหว่าง rollover (เส้นโค้งเรียบบริเวณด้านเข้าของไดอ์) และ บาร์ร (โพรเจคชันแหลมบริเวณด้านแตก) การเพิ่มขึ้นของ rollover บ่งชี้ถึงการสึกหรอของพันซ์; การเพิ่มขึ้นของ burr บ่งชี้ถึงการสึกหรอของ die button

คุณภาพผิวลดลง

การเปลี่ยนแปลงของผิวสัมผัสชิ้นงานมักบ่งบอกถึงการเกิด galling หากผนัง draw wall ที่เคยเรียบกลับปรากฏรอยขีดข่วนแนวตั้งลึกหรือ "เส้นขีดข่วน" วัสดุอาจกำลังเกาะติดอยู่กับโพรงไดอ์ ปัญหานี้พบได้บ่อยในการขึ้นรูปเหล็กสแตนเลสหรืออลูมิเนียม ซึ่งวัสดุมีแรงยึดติดสูงกับเหล็กเครื่องมือ

การเคลื่อนตัวของมิติ (Dimensional drift)

หากขนาดรูเริ่มเล็กลงหรือตำแหน่งสล็อตเคลื่อนที่ไป การสึกหรอของขอบอย่างรุนแรงหรือการแตกร้าวของขอบมักเป็นสาเหตุ เมื่อหน้าพันซ์เกิดการแตกร้าว จะทำให้เกิดแรงที่ไม่สมดุล ส่งผลให้พันซ์เบี่ยงเบนเล็กน้อย ทำให้ตำแหน่งรูเปลี่ยนไปและปรับเปลี่ยนรูปร่างของช่องว่าง (clearance geometry)

สัญญาณการวินิจฉัย 2: การตรวจสอบชิ้นส่วนไดอ์

เมื่อชิ้นส่วนแสดงสัญญาณความผิดปกติ ขั้นตอนต่อไปคือการตรวจสอบเครื่องมือด้วยตนเอง โดยจำเป็นต้องเปิดเครื่องกดและทำความสะอาดพื้นผิวแม่พิมพ์เพื่อเปิดเผยร่องรอยเล็กๆ ที่บ่งบอกถึงการเสื่อมสภาพ

การแตกร้าวจากความร้อน (ความล้าทางความร้อน)

การแตกร้าวจากความร้อนจะปรากฏเป็นเครือข่ายของรอยแตกเล็กๆ คล้ายพื้นปูนแบบกันชนบนพื้นผิวแม่พิมพ์ เกิดจากการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็ว คือให้ความร้อนในช่วงจังหวะการทำงานแล้วเย็นตัวลงอย่างรวดเร็วระหว่างการตีงาน ซึ่งพบได้บ่อยในการดำเนินงานความเร็วสูงหรือการขึ้นรูปแบบร้อน

- ความเสี่ยง: รอยแตกขนาดเล็กเหล่านี้สามารถขยายตัวลึกลงไปในเหล็กเครื่องมือ จนนำไปสู่การแตกหักอย่างรุนแรงได้

- การตรวจพบ: ใช้สารตรวจหาข้อบกพร่องแบบซึมผ่าน หรือเช็ดพื้นผิวด้วยตัวทำละลายอย่างง่าย ตัวทำละลายจะระเหยออกจากพื้นผิว แต่จะคงเหลืออยู่ภายในรอยแตก ทำให้เห็นรอยแตกได้อย่างชัดเจน

การสะสมของเกลลิ่ง (การติดยึด)

ตรวจสอบบริเวณที่มีแรงเสียดทานสูง เช่น แถบดึงและรัศมีโค้ง การเกิดรอยขีดข่วน (Galling) จะปรากฏเป็นคราบเงินหรือสารตกค้างของวัสดุชิ้นงานที่เชื่อมติดกับผิวเหล็กแม่พิมพ์ แม้แต่ชั้นตกค้างเพียง 10 ไมครอนก็อาจเปลี่ยนแปลงค่าสัมประสิทธิ์แรงเสียดทานได้มากพอที่จะทำให้ชิ้นงานแยกออกจากกัน ผู้ปฏิบัติงานมักใช้ผ้ากอซทองแดงถูบริเวณเหล่านี้ เพราะทองแดงที่นิ่มจะไปเกี่ยวกับยอดเล็กๆ ของรอยขีดข่วนที่มองไม่เห็นด้วยตาเปล่า

การแตกหักของขอบ vs การกลมมนของขอบ

แยกแยะระหว่างการแตกหัก (ชิ้นส่วนหายไป) กับการกลมมน (การสึกหรอแบบเรียบ) การแตกหักบ่งบอกว่าวัสดุแม่พิมพ์เปราะเกินไป หรือการจัดแนวเครื่องอัดล้มเหลว (ทำให้เกิดการชนกันระหว่างดายและไดเอฟ) ส่วนการกลมมนเป็นผลตามธรรมชาติจากการสึกหรอแบบกัดกร่อน และบ่งชี้เพียงว่าแม่พิมพ์จำเป็นต้องได้รับการลับคม

สัญญาณวินิจฉัยที่ 3: ตัวบ่งชี้กระบวนการและเสียง

เครื่องอัดเองให้ข้อมูลย้อนกลับแบบเรียลไทม์เกี่ยวกับสภาพของไดเอฟ ผู้ปฏิบัติงานที่มีประสบการณ์มักจะ "ได้ยิน" ปัญหาก่อนที่จะมองเห็นด้วยตา

สปายก์จากเครื่องวัดแรงตัน

เมื่อขอบตัดเริ่มทื่อ แรงที่จำเป็นในการตัดวัสดุโลหะจะเพิ่มขึ้นอย่างมาก การตรวจสอบแรงดัน (tonnage) ที่แสดงแนวโน้มเพิ่มขึ้นอย่างค่อยเป็นค่อยไป (เช่น เพิ่มขึ้น 5% ต่อกะทำงาน) บ่งชี้ถึงการสึกหรอแบบขัดถูตามปกติ แต่หากเกิดการพุ่งสูงขึ้นอย่างฉับพลัน มักจะหมายถึงการแตกหักของหัวปั๊มหรือการยึดติดกันอย่างรุนแรง

สัญญาณเสียง

แม่พิมพ์ที่คมจะทำให้เกิดเสียง "แป๊ก" ที่ชัดเจนขณะตัดโลหะ เมื่อแม่พิมพ์เริ่มสึกหรอ เสียงนี้จะเปลี่ยนไปเป็นเสียงทุ้มหนัก เช่น "ตุ้บ" หรือ "ปัง" การเปลี่ยนแปลงนี้เกิดจากขอบที่ทื่อไม่สามารถตัดโลหะได้อย่างสะอาด แต่กลับบีบอัดโลหะแทน ส่งผลให้พลังงานปล่อยออกมาในช่วงปลายของการเคลื่อนที่ (แรงดันย้อนกลับ)

การวิเคราะห์สารหล่อลื่น

ตรวจสอบสารหล่อลื่นที่ใช้แล้ว หรือบริเวณด้านล่างของฐานแม่พิมพ์ หากน้ำมันมีสีเปลี่ยนไป หรือมีเศษโลหะปนอยู่ (คล้ายผงแวววาว) แสดงว่าเกิดการสึกหรอแบบยึดติดกันอย่างรุนแรง ซึ่งสร้างเศษวัสดุขึ้นมา 'ของเหลวคล้ายกระดาษทราย' นี้จะเร่งให้อุปกรณ์เสียหายอย่างรวดเร็วหากไม่มีการล้างออก

การดำเนินการแก้ไข: จากการวินิจฉัยสู่ทางแก้ปัญหา

เมื่อระบุประเภทและความตั้งของการสึกหรอได้แล้ว วิศวักก็จำเป็นต้องเลือกวิธีการแก้ไขที่เหมาะสม ทางแก้ขึ้นขึ้นอยู่กับเป้าหมายคือการแก้ไขชั่วคราวหรือการปรับปรุงกระบวนการในระยะยาว

| อาการ | สาเหตุที่เป็นไปได้ | วิธีแก้ไขทันที | ทางแก้ในระยะยาว |

|---|---|---|---|

| เบอร์ > 0.1 มม. | การสึกหรอแบบกัดกร่อน (ขอบทื่) | ลับ/ขัดเครื่องมือ | อัปเกรดเป็นเหล็ก PM (ตัวอย่างเช่น CPM 10V) |

| รอยขีดข่วนบนชิ้นงาน | ความสึกหรอแบบยึดติด (Galling) | ขัดผิวตายขึ้นเงา | เคลือบด้วย TiAlN หรือ DLC |

| ตอกแตกร้า | ความเปราะ/การจัดตำแหน่งไม่ตรง | เปลี่ยนตัวดัน | ตรวจสอบการจัดตำแหน่ง; ใช้เหล็กที่ทนทานกว่า (S7 เทียบกับ D2) |

การอัปเกรดเชิงกลยุทธ์: สำหรับการสึกหรอแบบขัดถูที่เกิดขึ้นอย่างต่อเนื่อง การอัปเกรดจากเหล็กเครื่องมือมาตรฐาน D2 ไปเป็นเหล็กเมทัลลูร์ยีแบบผง (PM) สามารถเพิ่มอายุการใช้งานได้ถึง 500% เนื่องจากการกระจายตัวของคาร์ไบด์ที่ละเอียดขึ้น สำหรับการสึกหรอแบบยึดติด ชั้นเคลือบที่ได้จากกระบวนการตกตะกอนไอสารฟิสิกส์ (PVD) เช่น Titanium Carbo-Nitride (TiCN) จะทำหน้าที่เป็นชั้นกั้นที่แข็งและเรียบลื่น เพื่อป้องกันการเกิดรอยเชื่อมขนาดเล็ก

สำหรับโครงการผลิตรถยนต์ปริมาณสูงที่ต้องการความทนทานและความแม่นยำของแม่พิมพ์อย่างเข้มงวด การร่วมมือกับผู้ผลิตเฉพาะทางมักเป็นกลยุทธ์ป้องกันที่มีประสิทธิภาพที่สุด บริษัทอย่าง เทคโนโลยีโลหะเส้าอี้ ใช้โปรโตคอลที่ได้รับการรับรองตามมาตรฐาน IATF 16949 และมีขีดความสามารถของเครื่องอัดขึ้นรูปสูงสุดถึง 600 ตัน เพื่อเติมช่องว่างระหว่างขั้นตอนต้นแบบและการผลิตจำนวนมาก โดยมั่นใจว่าแม่พิมพ์จะได้รับการออกแบบให้ทนต่อรอบการทำงานหลายล้านครั้งโดยไม่เสื่อมสภาพก่อนเวลาอันควร

การควบคุมดูแลรักษาระบบแม่พิมพ์

การบำรุงรักษาแม่พิมพ์อย่างมีประสิทธิภาพไม่ใช่การตอบสนองต่อเครื่องมือที่เสียหาย แต่เป็นการคาดการณ์ความล้มเหลวก่อนที่จะส่งผลกระทบต่อคุณภาพของชิ้นงาน โดยการตรวจสอบข้อมูลจากชิ้นงานที่ขึ้นรูป (รอยบาก/ผิวสัมผัส) พื้นผิวแม่พิมพ์ (รอยร้าวจากความร้อน/การติดยึด) และเครื่องจักรอัด (แรงตัน/เสียง) ผู้ผลิตสามารถเปลี่ยนจากการแก้ปัญหาฉุกเฉินมาเป็นการบำรุงรักษาตามแผนได้ การดำเนินการเชิงรุกนี้ช่วยลดเวลาหยุดทำงาน ยืดอายุการใช้งานของเครื่องมือ และรับประกันคุณภาพที่สม่ำเสมอในทุกครั้งที่กดขึ้นรูป

คำถามที่พบบ่อย

1. ค่าความคลาดเคลื่อนโดยทั่วไปของรูที่ขึ้นรูปแล้ว ก่อนที่จะต้องทำการบำรุงรักษาคือเท่าใด

แม้ว่าค่าความคลาดเคลื่อนเฉพาะจะขึ้นอยู่กับการใช้งาน แต่โดยทั่วไปกระบวนการขึ้นรูปโลหะแบบแม่นยำจะควบคุมค่าความคลาดเคลื่อนของรูไว้ภายใน +/- 0.002 นิ้ว (+/- 0.05 มม.) หากผลการวัดค่าเบี่ยงเบนเกินช่วงนี้ หรือรูปร่างของรูเริ่มกลายเป็นรูปวงรี แสดงว่าดอกเจาะสึกหรอหรือโก่งตัวอย่างมาก จำเป็นต้องทำการลับคมหรือเปลี่ยนใหม่ทันที

2. ขั้นตอนทั้ง 7 ของการขึ้นรูปด้วยแรงตอกคืออะไร?

กระบวนการขึ้นรูปโลหะด้วยแรงอัดทั่วไป 7 ประเภท ได้แก่ การตัดแผ่นโลหะ (ตัดรูปร่างเบื้องต้น) การเจาะรู (เจาะรู) การวาด (การขึ้นรูปเป็นทรงถ้วย) การบิด (การขึ้นรูปมุมต่างๆ) การขบอากาศ (การกดลงในแม่พิมพ์โดยไม่สัมผัสก้นแม่พิมพ์) การขึ้นรูปลึก/การเคลือบ (การตัดขึ้นรูปสำหรับความแม่นยำสูง/ลายนูน) และ การตัดแต่ง (การกำจัดวัสดุส่วนเกิน) รูปแบบการสึกหรอจะแสดงออกแตกต่างกันในแต่ละขั้นตอน โดยการดึงขึ้นรูปทำให้เกิดการติดยึด (galling) มากกว่า ในขณะที่การตัดแผ่นเปล่า (blanking) จะทำให้ขอบสึกหรอจากแรงกัดกร่อนมากกว่า

3. ต่างกันอย่างไรระหว่างการตัดด้วยแม่พิมพ์ (die cutting) กับการตอก (stamping)?

การตัดด้วยแม่พิมพ์ (Die cutting) มักหมายถึงการตัดวัสดุนิ่ม (กระดาษ ผ้า ยาง) หรือฟอยล์บางๆ โดยใช้แม่พิมพ์เหล็กเส้นหรือแม่พิมพ์แบบหมุน ซึ่งมักทำบนเครื่องอัดแบบแท่นเรียบ ส่วนการตัดขึ้นรูป (Stamping) เป็นกระบวนการขึ้นรูปเย็นที่ใช้แรงกดสูงสำหรับโลหะ โดยใช้แม่พิมพ์เหล็กคู่ (ตัวทุบและฐานรอง) เพื่อตัดเฉือน ดัด หรือดึงแผ่นโลหะให้เป็นรูปร่าง 3 มิติที่ซับซ้อน การสึกหรอของแม่พิมพ์ในการตัดขึ้นรูปมีความรุนแรงมากกว่าอย่างมีนัยสำคัญ เนื่องจากความต้านทานการเฉือนที่สูงของโลหะ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —