เครื่องอัดไฮดรอลิก เทียบกับ เครื่องอัดกลไก: อันไหนเหมาะกับคุณ?

สรุปสั้นๆ

การตัดสินใจระหว่าง เครื่องอัดไฮดรอลิกกับเครื่องอัดเชิงกลในการขึ้นรูป ขึ้นอยู่กับเป้าหมายการผลิตเฉพาะของคุณโดยพื้นฐาน: ความเร็วเทียบกับการควบคุมแรง เครื่องอัดแรงกล เป็นมาตรฐานในอุตสาหกรรมสำหรับการผลิตชิ้นส่วนที่มีความเร็วสูงและปริมาณมาก โดยให้แรงสูงสุดเฉพาะที่ตำแหน่งล่างสุดของการเคลื่อนที่เท่านั้น ในทางตรงกันข้าม เครื่องอัดไฮดรอลิก ให้ความยืดหยุ่นที่เหนือกว่าและสามารถใช้แรงได้เต็มที่ตลอดการเคลื่อนที่ทั้งหมด ทำให้เป็นตัวเลือกที่เหมาะสมที่สุดสำหรับงานดรอว์ลึก การขึ้นรูปซับซ้อน หรืองานผลิตปริมาณน้อยหรือการทดลองผลิต แม้ว่าระบบเชิงกลจะให้ความสำคัญกับประสิทธิภาพรอบการทำงาน (สูงสุดถึง 1,000 ครั้งต่อนาทีขึ้นไป) แต่ระบบไฮดรอลิกจะเน้นที่ความยืดหยุ่นและการรักษาระดับแรงกดอย่างสม่ำเสมอ

ความแตกต่างหลัก: พลังงานจลน์ เทียบกับ พลังงานไฮโดรสแตติก

เพื่อเลือกเครื่องจักรที่เหมาะสม คุณต้องเข้าใจก่อนว่าเครื่องเหล่านี้สร้างแรงอย่างไร สิ่งนี้ไม่ใช่เพียงรายละเอียดทางเทคนิคเท่านั้น แต่มันกำหนดพฤติกรรมของสไลด์ (แรม) และคุณภาพของชิ้นงานสำเร็จรูปของคุณ

เครื่องอัดแรงกล ทำงานตามหลักการของพลังงานจลน์ มอเตอร์ขับเพลาบินขนาดใหญ่ (flywheel) ซึ่งทำหน้าเก็บพลังงานและถ่ายโอนไปยังตัวสไลด์ผ่านคลัตช์และเพลาข้อเหวี่ยง (หรือระบบขับเคลื่อนแบบเอ็กเซนทริก/ลิงก์) กลไกนี้ทำงานคล้ายกับการใช้ค้อนตอกตะปู: พลังงานจะถูกส่งออกไปในรูปของการกระแทกที่รุนแรงและฉับพลัน เนื่องจากการเชื่อมโยงทางกลที่คงที่นี้ ความยาวช่วงชักจึงไม่สามารถปรับได้ และความเร็วของสไลด์จะเปลี่ยนแปลง—เร่งความเร็วเมื่อเข้าสู่กลางช่วงชัก และลดความเร็วเมื่อใกล้ถึงจุดล่างสุด

เครื่องอัดไฮดรอลิก กลับกัน อาศัยหลักแรงดันไฮโดรสแตติก (กฎของปาสกาล) ปั๊มจะดันของเหลวไฮดรอลิกเข้าไปในกระบอกสูบเพื่อเคลื่อนที่ลูกสูบ กลไกนี้ทำให้เครื่องอัดสามารถสร้างแรงตามค่าที่กำหนดไว้เต็มที่ได้ทุกตำแหน่งในช่วงชัก ทำงานคล้ายกับปากกาจับชิ้นงาน: การบีบที่ควบคุมได้และสม่ำเสมอ ซึ่งสามารถรักษาระยะเวลานานได้ ความยาวช่วงชักสามารถปรับได้เต็มที่ และความเร็วสามารถควบคุมได้อย่างแม่นยำตลอดรอบการทำงาน

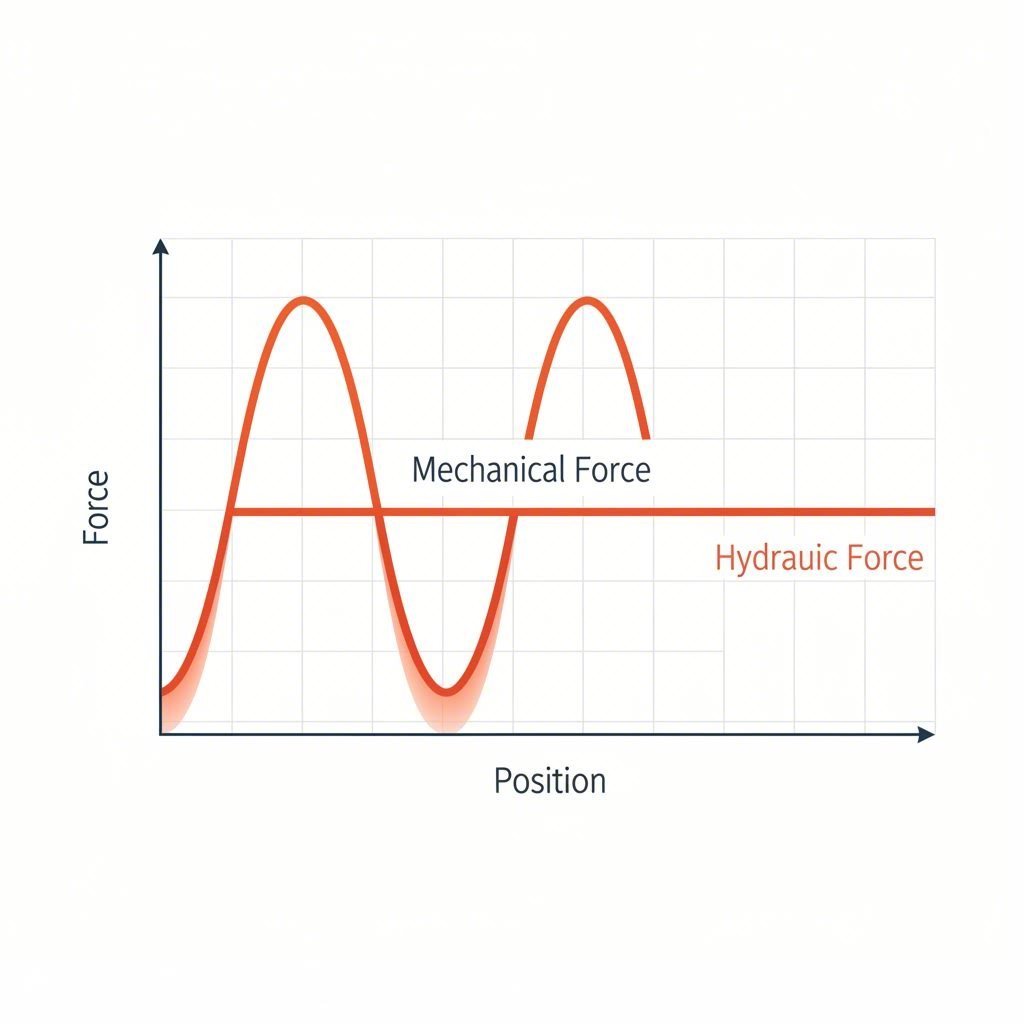

เส้นโค้งแรงอัด: เหตุใด "จุดตายล่าง" จึงสำคัญ

ตัวแปรที่สำคัญที่สุดสำหรับวิศวกรคือ เส้นโค้งแรงอัด —ลักษณะของแรงที่ถูกใช้และช่วงเวลาที่ใช้แรง

ใน เครื่องกดกล คุณจะไม่ได้รับแรงอัดสูงสุดตามค่าที่ระบุไว้ตลอดช่วงชักของเครื่อง อัตราแรงสูงสุดจะมีให้ใช้งานได้เฉพาะที่จุดล่างสุดของช่วงชักเท่านั้น ซึ่งเรียกว่า จุดต่ำสุด (BDC) โดยทั่วไปอยู่ในช่วง 0.125 ถึง 0.25 นิ้วสุดท้าย หากกระบวนการขึ้นรูปของคุณเริ่มต้นที่ 2 นิ้วเหนือจุดล่างสุด (เช่น ในกรณีดรอว์ลึก) เครื่องอัดแบบกลไกขนาด 200 ตันอาจส่งแรงได้เพียงส่วนหนึ่งของแรงเต็มที่ในจุดที่สัมผัส ข้อจำกัดนี้ทำให้เครื่องอัดแบบกลไกเสี่ยงต่อการเกิดอาการ "ติด" หากมีการบรรทุกเกินก่อนที่จะถึงจุด BDC

เครื่องอัดไฮดรอลิก แก้ไขข้อจำกัดนี้ได้อย่างสมบูรณ์ เครื่องอัดไฮดรอลิกขนาด 200 ตันจะส่งแรง 200 ตันตั้งแต่ช่วงที่แม่พิมพ์สัมผัสโลหะจนกระทั่งวงจรเสร็จสมบูรณ์ ความสามารถนี้ในการ ส่งแรงคงที่ ช่วยให้สามารถใช้ฟีเจอร์ที่เรียกว่า "dwell" ได้ โดยเครื่องกดจะคงแรงดันไว้ที่จุดล่างสุดของการเคลื่อนที่เป็นระยะเวลาหนึ่ง ซึ่งเป็นสิ่งจำเป็นสำหรับกระบวนการเช่น การขึ้นรูปเทอร์โมเซ็ต (thermoset molding) หรือการขึ้นรูปที่ซับซ้อน ที่วัสดุต้องใช้เวลาในการไหล เพื่อป้องกันการเด้งกลับและรับประกันความแม่นยำของขนาด

การแข่งขันด้านประสิทธิภาพ: ความเร็ว ความแม่นยำ และการควบคุม

เมื่อประเมินตัวชี้วัดด้านประสิทธิภาพ ข้อแลกเปลี่ยนจะชัดเจน: เครื่องกลมีข้อได้เปรียบด้านความเร็ว ส่วนไฮดรอลิกมีข้อได้เปรียบด้านความยืดหยุ่น

ความเร็วและปริมาณ

เครื่องกดแบบกลไกเป็นผู้นำอย่างไม่อาจโต้แย้งได้ในด้านความเร็ว โดยการใช้พลังงานสะสมจากล้อหมุน (flywheel) เครื่องเหล่านี้สามารถทำงานได้ตั้งแต่ 20 ถึงมากกว่า 1,500 รอบต่อนาที (SPM) สำหรับงานตัดแผ่น งานเจาะ และงานใช้แม่พิมพ์โปรเกรสซีฟ (progressive die) ที่ชิ้นงานมีลักษณะแบนราบและผลิตจำนวนมากเป็นล้านชิ้น เครื่องกดแบบกลไกจึงเป็นตัวเลือกที่มีประสิทธิภาพที่สุด

ความแม่นยำและการตั้งค่า

เครื่องกดไฮดรอลิกทำงานช้ากว่าอย่างมีนัยสำคัญ—โดยทั่วมักอยู่ที่ 20 ถึง 100 สโตรกต่อนาที (SPM)—แต่มีการควบคุมที่เหนือกว่า ผู้ปฏิบัติงานสามารถปรับความยาวสโตรก ขีดจำกัดความดัน และความเร็วของลูกสูบได้ทันทีผ่านแผงควบคุม สิ่งนี้ทำให้เวลาตั้งเครื่องสั้นกว่าอย่างมีนัยสำคัญ เนื่องไม่จำเป็นต้องปรับความสูงปิดหรือกลไกสโตรกด้วยมือ อีกความยืดหยุ่นนี้มักมีน้ำหนักเกินความเร็วดิบของระบบกลไงสำรับร้านที่ผลิตชิ้นงานหลากหลายแต้ปริมาณต่ำ

ความเหมาะสมของการประยุกต์ใช้: เมื่อควรเลือกชนิดใด

การเลือกเครื่องกดที่เหมาะสมคือการจับคู่ฟิสิกส์ของเครื่องกับเรขาคณิตของชิ้นงานคุณ

การประยุกต์ใช้ที่ดีที่สุดสำหรับเครื่องกดกลไน

- ตัดแผ่นและเจาะรูด้วยความเร็งสูง: แรงกระแทกจากการตัดโลหะแบบ snap-through ถูกดูดซับได้ดีที่สุดโดยโครงเครื่องกลไนที่มีความแข็งแรง

- แม่พิมพ์แบบก้าวหน้า: ป้อนวัตถุดิบเป็นม้วนอย่างต่อเนื่องเพื่อการผลิตชิ้นงานปริมาณสูง

- ขึ้นรูปแบบตื้น: ตัวยึดง่าย เช่น เหรียญ หรือนูนตื้นที่ต้องแรงเฉพาะที่ด้านล่างเท่านั้น

- แผงตัวถังรถยนต์: สายการผลิตที่มีผลผลิตสูงสำหรับแผงกันชนและประตูมักใช้เครื่องกดกลไนแบบถ่ายโอน

แอปพลิเคชันที่ดีที่สุดสำหรับเครื่องอัดไฮดรอลิก

- การดึงลึก: การผลิตถัง กระบอกสูบ หรือเครื่องดับเพลิง ซึ่งต้องการแรงที่สม่ำเสมอตลอดระยะทางยาว

- การขึ้นรูปซับซ้อน: ชิ้นส่วนที่ต้องการเวลาหยุด (dwell time) หรือแรงแปรผันเพื่อป้องกันการฉีกขาด

- การอัดผงและการปรับแนว: แอปพลิเคชันที่ต้องการแรงดันที่แม่นยำและคงที่

- ต้นแบบและการเดินเครื่องทดลอง: การตั้งค่าที่ง่ายช่วยให้สามารถทดสอบได้อย่างคุ้มค่าก่อนลงทุนทำแม่พิมพ์ถาวร

สำหรับผู้ผลิตที่ต้องการเชื่อมช่องว่างระหว่างสองโลกนี้ การร่วมมือกับผู้เชี่ยวชาญที่มีความยืดหยุ่นสูงมักเป็นกลยุทธ์ที่ดีที่สุด หากโครงการของคุณเกี่ยวข้องกับการขยายจากงานต้นแบบอย่างรวดเร็ว (ซึ่งความยืดหยุ่นของไฮดรอลิกมีข้อได้เปรียบ) ไปสู่การผลิตจำนวนมาก (ซึ่งความเร็วของเครื่องจักรเป็นสิ่งสำคัญ) ควรพิจารณาผู้เชี่ยวชาญอย่าง เทคโนโลยีโลหะเส้าอี้ . ด้วยขีดความสามารถสูงสุดถึง 600 ตัน และการรับรองมาตรฐาน IATF 16949 พวกเขาสามารถเชื่อมช่องว่างนี้ได้ โดยจัดส่งชิ้นส่วนยานยนต์ที่สำคัญ เช่น แขนควบคุม (control arms) และโครงย่อย (subframes) ไม่ว่าคุณจะต้องการต้นแบบจำนวน 50 ชิ้น หรือชิ้นส่วนที่ผลิตจำนวนมากหลายล้านชิ้น

การวิเคราะห์ต้นทุน: ค่าใช้จ่ายลงทุนและค่าบำรุงรักษา

ต้นทุนรวมของการเป็นเจ้าของเกี่ยวข้องกับมากกว่าเพียงแค่ราคาซื้อ

| สาเหตุ | เครื่องกดกล | เครื่องอัดไฮโดรลิก |

|---|---|---|

| การลงทุนเบื้องต้น | โดยทั่วไปสูงกว่า โดยเฉพาะอย่างยิ่งสำหรับรุ่นที่มีน้ำหนักบรรทุกสูง | ต้นทุนเริ่มต้นต่ำกว่า แม้แต่สำหรับความจุน้ำหนักบรรทุกสูง |

| ความต้องการในการบำรุงรักษา | ต้องมีการหล่อลื่นชิ้นส่วนที่เคลื่อนไหว (คลัตช์, เบรก, ล้อเหวี่ยง) ชิ้นส่วนที่สึกหรอจะมีค่าใช้จ่ายสูงในการเปลี่ยน แต่มีอายุการใช้งานยาวนาน | ต้องจัดการของเหลว ซีล ท่อ และวาล์ว การรั่วซึมอาจทำให้เกิดความไม่เป็นระเบียบ แต่ชิ้นส่วนต่างๆ เป็นมาตรฐานและเปลี่ยนได้ง่ายกว่า |

| ประสิทธิภาพในการใช้พลังงาน | ประสิทธิภาพสูงเมื่อทำงานต่อเนื่อง เพราะล้อเหวี่ยงสามารถเก็บพลังงานไว้ได้ | มอเตอร์ทำงานตลอดเวลาเพื่อขับเคลื่อนปั๊ม ประสิทธิภาพจะลดลงหากเครื่องอัดแรงทำงานแบบว่างบ่อยครั้ง |

| ความซับซ้อนในการซ่อมแซม | หากเครื่องอัดแรงล็อกที่ตำแหน่ง BDC การปลดล็อกอาจเป็นกระบวนการที่ใหญ่โตและมีค่าใช้จ่ายสูง | ไม่สามารถโอเวอร์โหลดได้ วาล์วปล่อยแรงดันจะปล่อยของเหลวออกเฉยๆ การปลดล็อกทำได้ง่าย |

เครื่องอัดแบบเซอร์โว: สุดยอดของทั้งสองโลกหรือไม่?

ในช่วงปีที่ผ่านมา เทคโนโลยีเครื่องอัดแบบเซอร์โว ได้ปรากฏขึ้นเป็นทางเลือกแบบไฮบริด โดยการแทนที่ล้อเหวี่ยงและคลัตช์ด้วยมอเตอร์เซอร์โวแรงบิดสูง เครื่องอัดชนิดนี้จึงให้ความเร็วเหมือนระบบเชิงกล พร้อมทั้งควบคุมการทำงานได้แบบเครื่องอัดไฮดรอลิก คุณสามารถตั้งโปรแกรมให้หัวอัดเคลื่อนลงอย่างรวดเร็ว ชะลอความเร็วในช่วงการขึ้นรูป และยกกลับขึ้นอย่างรวดเร็ว

แม้ว่าเครื่องอัดแบบเซอร์โวจะมีต้นทุนสูงกว่ามากในช่วงแรก แต่ก็ช่วยกำจัดข้อจำกัด "จุดตายล่าง" ของเครื่องอัดเชิงกลแบบดั้งเดิม ขณะเดียวกันก็ยังคงรักษาระดับความเร็วในการผลิตสูงไว้ได้ สำหรับโรงงานที่สามารถพิจารณาค่าใช้จ่ายลงทุนเริ่มต้นได้ เครื่องเหล่านี้มอบความหลากหลายในการใช้งานสูงสุด

สรุป

การเลือกระหว่าง เครื่องอัดไฮดรอลิกกับเครื่องอัดเชิงกลในการขึ้นรูป แทบไม่เคยเกี่ยวกับสิ่งใดสิ่งหนึ่งที่ "ดีกว่า" อีกสิ่งหนึ่ง แต่เป็นเรื่องของความเหมาะสมต่อการใช้งาน เครื่องอัดเชิงกลยังคงเป็นตัวเลือกอันดับหนึ่งสำหรับงานที่ต้องการความเร็ว ความสม่ำเสมอ และการตัดชิ้นงานปริมาณมาก ส่วนเครื่องอัดไฮดรอลิกคือผู้เชี่ยวชาญด้านแรง การยืดหยุ่น และการขึ้นรูปลึก

เพื่อการลงทุนที่ถูกต้อง ควรวิเคราะห์รูปทรงเรขาคณิตของชิ้นส่วน ปริมาณการผลิตที่คาดการณ์ และความต้องการในการควบคุม stroke หากร้านของคุณผลิตแหวนเรียบที่มีปริมาณหลายล้านชิ้น ควรเลือกเครื่องจักรกล แต่หากคุณต้องดัดขึ้นขอบถังก๊าซโพรเพนลึก หรือผลิตชิ้นงานหลากหลายชนิดในปริมาณน้อย ควรเลือกเครื่องจักรไฮดรอลิก

คำถามที่พบบ่อย

1. เครื่องอัดไฮดรอลิกสามารถเทียบเท่าความเร็วกับเครื่องอัดกลไกหรือไม่

โดยทั่วไป ไม่สามารถเทียบเท่า เครื่องอัดไฮดรอลิกทั่วสามมักทำงานที่ความเร็วต่ำกว่าอย่างมีนัยสำคัญ (20–60 รอบต่อนาที) เมื่อเทียบกับเครื่องอัดกลไก (50–1,000+ รอบต่อนาที) เนื่องจากฟิสิกส์ของการเคลื่อนของของเหลว อย่างไรก็ตาม มีเครื่องอัดไฮดรอลิกชนิดพิเศษที่เรียกว่า "ความเร็วสูง" แต้ยังคงแทบไม่สามารถเทียบเท่าอัตราการผลิตของระบบกลไกที่ขับด้วยล้อเหวี่ยงสำหรับการทำงานตัดแผ่นในงานที่เรียบง่าย

2. ทำไมเครื่องอัดไฮดรอลิกดีกว่าสำหรับงานดัดขึ้นขอบลึก

การดึงลึกต้องใช้แรงที่สม่ำเสมอตลอดความยาวของการดึง เพื่อยืดวัสดุโดยไม่ให้ฉีกขาด เครื่องอัดไฮดรอลิกสามารถให้แรงตันตามค่าที่กำหนดไว้เต็มที่ที่จุดใดก็ได้ในช่วงชัก ในขณะที่เครื่องอัดเชิงกลจะสูญเสียความสามารถในการออกแรงอย่างมากเมื่อสไลด์เคลื่อนขึ้นจากจุดตายล่าง

3. เครื่องอัดประเภทใดปลอดภัยกว่าในการใช้งาน?

โดยทั่วไปแล้ว เครื่องอัดไฮดรอลิกถือว่าปลอดภัยกว่าในแง่ของการป้องกันการโอเวอร์โหลด หากเครื่องอัดไฮดรอลิกเกินแรงตันที่ตั้งไว้ วาล์วปล่อยแรงจะเปิดออกเพียงเท่านั้น และทำให้ลูกสูบหยุดทำงาน แต่หากเครื่องอัดเชิงกลเกิดการโอเวอร์โหลด มันอาจ "ติด" หรือล็อกอยู่ที่จุดล่างสุดของช่วงชัก ซึ่งสร้างสถานการณ์อันตรายที่ต้องใช้แรงมาก (และบ่อยครั้งต้องใช้การตัดด้วยไฟ) เพื่อปลดล็อก

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —