ระบบอัตโนมัติในการผลิตแม่พิมพ์อุตสาหกรรมยานยนต์ขับเคลื่อนนวัตกรรมอย่างไร

สรุปสั้นๆ

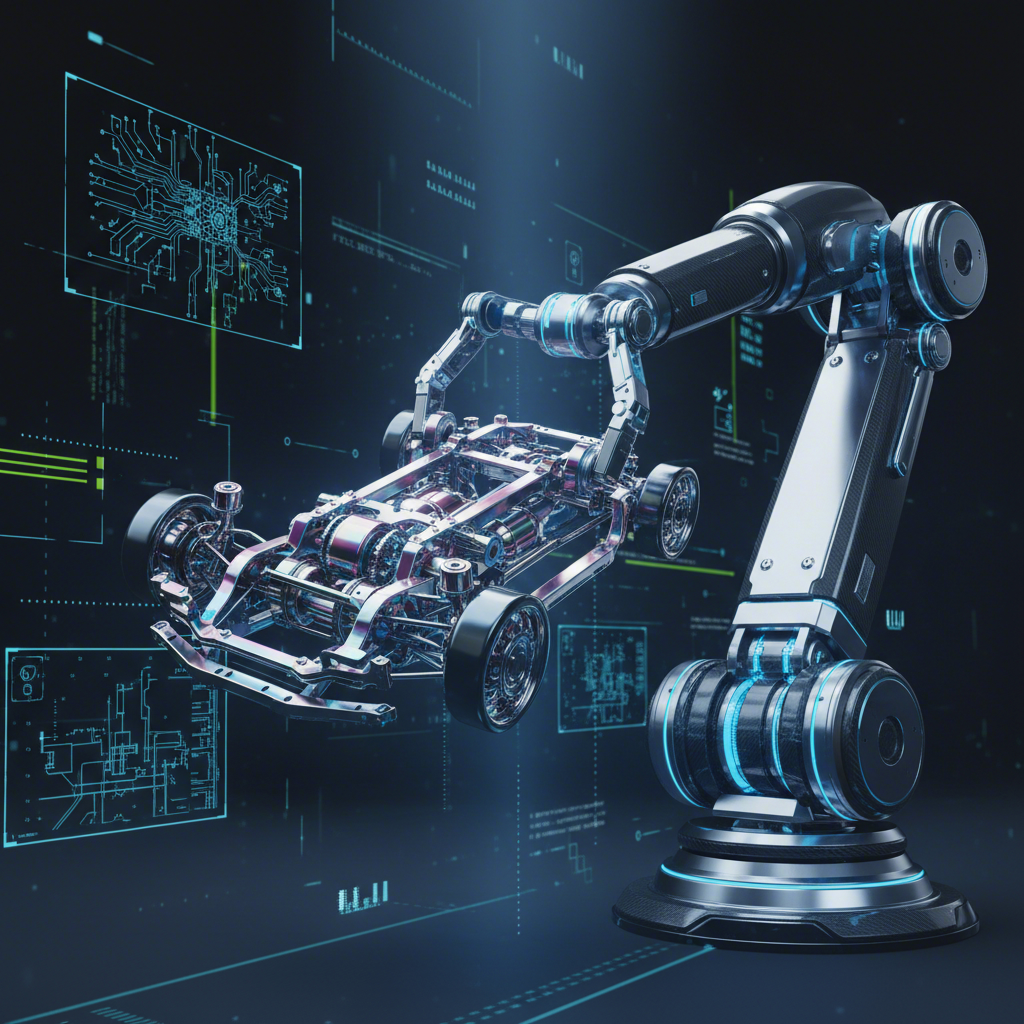

ระบบอัตโนมัติในการผลิตแม่พิมพ์โลหะใช้เทคโนโลยีหุ่นยนต์ เซ็นเซอร์ขั้นสูง และซอฟต์แวร์อัจฉริยะ เพื่อเปลี่ยนแปลงกระบวนการผลิตชิ้นส่วนโลหะ โดยการผสานขั้นตอนที่ซับซ้อนหลายประการ เช่น การขึ้นรูปและการเชื่อม ให้รวมอยู่ในกระบวนการหล่อตายที่มีความลื่นไหลและต่อเนื่อง เทคโนโลยีนี้ช่วยเพิ่มความเร็วในการผลิต ลดต้นทุนการผลิต พัฒนาคุณภาพของชิ้นส่วน และเพิ่มความปลอดภัยให้กับผู้ปฏิบัติงาน ถือเป็นหัวใจสำคัญของการผลิตรถยนต์ยุคใหม่ ซึ่งช่วยให้เกิดนวัตกรรมต่างๆ เช่น การผลิตโครงรถด้านล่างแบบชิ้นเดียวขนาดใหญ่ และการลดน้ำหนักเพื่อรองรับยานยนต์ไฟฟ้า

ระบบอัตโนมัติในการหล่อตายคืออะไร และทำไมจึงปฏิวัติอุตสาหกรรมการผลิตรถยนต์

การดำเนินงานแบบอัตโนมัติในการหล่อตายคือการใช้ระบบหุ่นยนต์ เซ็นเซอร์ และซอฟต์แวร์ขั้นสูงอย่างเป็นกลยุทธ์ เพื่อปรับให้กระบวนการหล่อตายทุกขั้นตอนมีประสิทธิภาพมากขึ้น ตั้งแต่การจัดการโลหะเหลวจนถึงการตรวจสอบคุณภาพขั้นสุดท้าย การผสานรวมนี้ถือเป็นการเปลี่ยนแปลงพื้นฐานจากระบบการผลิตยานยนต์แบบดั้งเดิม ซึ่งพึ่งพาลำดับขั้นตอนที่แยกจากกันมานาน เช่น การขึ้นรูปแผ่นโลหะทีละชิ้น การเชื่อมเข้าด้วยกันด้วยหุ่นยนต์จำนวนมาก การพ่นสี และการประกอบขั้นสุดท้าย โดยระบบอัตโนมัติจะทำให้กระบวนการทำงานที่ซับซ้อนและมีหลายขั้นตอนนี้กลายเป็นกระบวนการที่มีประสิทธิภาพและรวมศูนย์มากขึ้น

ผลกระทบเชิงปฏิวัติของเทคโนโลยีนี้แสดงให้เห็นได้ดีที่สุดจากแนวคิด "จีกาแคสติ้ง" ซึ่งผู้ผลิกรถยนต์อย่างเทสลาเป็นผู้บุกเบิก โดยแทนที่จะเชื่อมชิ้นส่วนโลหะที่ขึ้นรูปจำนวนหลายสิบชิ้นเข้าด้วยกันเพื่อสร้างโครงสร้างด้านล่างของรถยนต์ เครื่องหล่อตายขนาดใหญ่จะฉีดอลูมิเนียมหลอมเหลวเข้าไปในแม่พิมพ์เพื่อขึ้นรูปเป็นส่วนขนาดใหญ่ของตัวรถในชิ้นเดียว วิธีการนี้ช่วยลดความซับซ้อนของสายการผลิตอย่างมาก ตัวอย่างเช่น การประยุกต์ใช้หนึ่งครั้งสามารถแทนที่ชิ้นส่วนโลหะขึ้นรูปจำนวน 79 ชิ้น ด้วยชิ้นส่วนหล่อตายขนาดใหญ่เพียงหนึ่งหรือสองชิ้นเท่านั้น ตามที่ได้รับการอธิบายอย่างละเอียดในรายงานฉบับหนึ่งโดย สมาคมระบบอัตโนมัติระหว่างประเทศ (ISA) การรวมชิ้นส่วนดังกล่าวช่วยลดจำนวนจุดเชื่อมด้วยหุ่นยนต์จากประมาณ 800 จุด เหลือเพียง 50 จุดเท่านั้น

การเปลี่ยนแปลงนี้มีผลกระทบอย่างลึกซึ้งต่อประสิทธิภาพและความเร็ว กระบวนการเดิมในการขึ้นรูปและเชื่อมถังตัวถังรถยนต์ (body-in-white) อาจใช้เวลาตั้งแต่หนึ่งถึงสองชั่วโมง แต่ด้วยการหล่อแบบบูรณาการ ชิ้นส่วนโครงสร้างเดียวกันนี้สามารถผลิตได้ในเวลาเพียงสามถึงห้านาทีเท่านั้น การลดลงอย่างมากของเวลาไซเคิลนี้ไม่เพียงแต่เร่งอัตราการผลิตรถยนต์เท่านั้น แต่ยังช่วยลดพื้นที่โรงงานที่ต้องใช้ในการผลิตอย่างมีนัยสำคัญ เพราะเครื่องหล่อตายขนาดใหญ่เพียงเครื่องเดียวสามารถแทนที่สายการผลิตหุ่นยนต์เชื่อมทั้งสายได้

นอกจากนี้ นวัตกรรมนี้ยังเป็นปัจจัยสำคัญที่ช่วยผลักดันการพัฒนายานยนต์ไฟฟ้า (EV) อีกหนึ่งความท้าทายหลักของรถยนต์ไฟฟ้าคือ "ความกังวลเกี่ยวกับระยะทางการขับขี่" ซึ่งผู้ผลิตพยายามแก้ไขโดยการเพิ่มโมดูลแบตเตอรี่มากขึ้น อย่างไรก็ตาม สิ่งนี้ทำให้รถมีน้ำหนักเพิ่มขึ้นอย่างมีนัยสำคัญ ซึ่งส่งผลให้ระยะทางการขับขี่ลดลงอีก การหล่อแบบไดคัสติ้งบูรณาการ (integrated die casting) ช่วยให้สามารถสร้างโครงรถที่เบากว่าแต่มีความแข็งแรงมากขึ้น กระบวนการนี้เรียกว่าการลดน้ำหนัก (lightweighting) โดยการลดน้ำหนักรวมของยานพาหนะ ผู้ผลิตสามารถปรับปรุงประสิทธิภาพของแบตเตอรี่และขยายระยะทางการขับขี่ได้โดยไม่ลดทอนความแข็งแกร่งของโครงสร้าง ทำให้ระบบอัตโนมัติกลายเป็นกลไกสำคัญในการออกแบบยานยนต์รุ่นถัดไป

ประโยชน์หลักและโอกาสจากการใช้งานระบบอัตโนมัติในกระบวนการไดคัสติ้ง

การนำระบบหล่อตายอัตโนมัติมาใช้มีข้อดีทางธุรกิจที่น่าสนใจ โดยอาศัยการปรับปรุงอย่างมากในด้านความปลอดภัย ประสิทธิภาพ คุณภาพ และต้นทุนที่ประหยัดกว่า ข้อได้เปรียบเหล่านี้ช่วยแก้ไขปัญหาที่เกิดขึ้นอย่างต่อเนื่องในกระบวนการผลิตปริมาณสูง และสร้างแนวทางที่ชัดเจนสู่การดำเนินงานที่คล่องตัวและมีความสามารถในการแข่งขันมากยิ่งขึ้น การทำให้งานที่อันตรายและซ้ำซากเป็นระบบอัตโนมัติ ทำให้ผู้ผลิตสามารถเพิ่มระดับผลผลิตและความแม่นยำได้ในระดับใหม่

หนึ่งในประโยชน์ที่เด่นชัดและสำคัญที่สุดคือการเพิ่มความปลอดภัยให้กับแรงงาน สภาพแวดล้อมในการหล่อตายมีอุณหภูมิสูง โลหะหลอมเหลว และระบบฉีดภายใต้ความดันสูง ซึ่งทั้งหมดนี้ถือเป็นอันตรายร้ายแรงต่อผู้ปฏิบัติงานโดยตรง โดยตามที่ Convergix Automation ได้ชี้ให้เห็น หุ่นยนต์ถูกออกแบบมาให้ทนต่อสภาพแวดล้อมที่รุนแรงเหล่านี้ สามารถทำงาน เช่น การตักอลูมิเนียมหลอมเหลว การหล่อลื่นแม่พิมพ์ร้อน และการดึงชิ้นงานที่เพิ่งขึ้นรูปออกมา โดยไม่ต้องเสี่ยงต่ออันตราย ทำให้เกิดสภาพแวดล้อมการทำงานที่ปลอดภัยและสะดวกสบายมากขึ้นสำหรับพนักงาน

ระบบอัตโนมัติยังช่วยเพิ่มประสิทธิภาพและความเร็วได้อย่างมาก ต่างจากแรงงานมนุษย์ ระบบที่ใช้หุ่นยนต์สามารถทำงานต่อเนื่องได้โดยไม่ต้องหยุดพักหรือเกิดความล้า ทำให้สามารถผลิตได้มากขึ้นและลดระยะเวลาการผลิตลง ความสามารถนี้มีความสำคัญอย่างยิ่งในการตอบสนองความต้องการปริมาณสูงของอุตสาหกรรมยานยนต์ ตัวอย่างที่โดดเด่นของการนำระบบอัตโนมัติมาใช้คือ การศึกษากรณีของผู้ผลิตชิ้นส่วนยานยนต์ Pentaflex ซึ่งได้นำระบบประกอบกึ่งอัตโนมัติมาใช้งาน ความร่วมมือครั้งนี้กับ JR Automation ส่งผลให้ความต้องการแรงงานลดลงอย่างน่าทึ่งถึง 70% และวงจรการผลิตเร็วขึ้น ทำให้บริษัทสามารถพัฒนาทักษะพนักงานไปสู่บทบาทที่สร้างมูลค่าเพิ่มได้มากขึ้น

เหนือกว่าความเร็ว ระบบอัตโนมัติยังช่วยให้ได้คุณภาพและความสม่ำเสมอยอดเยี่ยม กระบวนการแบบแมนนวล เช่น การหล่อลื่นแม่พิมพ์ อาจมีความแตกต่างกันไปในแต่ละผู้ปฏิบัติงาน ซึ่งอาจนำไปสู่ข้อบกพร่องในการหล่อชิ้นงาน ระบบอัตโนมัติจะดำเนินการงานเหล่านี้ด้วยความแม่นยำเหมือนเครื่องจักรทุกครั้ง ทำให้การหล่อลื่นมีความสม่ำเสมอและคุณภาพชิ้นส่วนเป็นไปอย่างคงที่ ความซ้ำซากนี้ช่วยลดข้อบกพร่อง ลดอัตราของเสีย และนำไปสู่ผลิตภัณฑ์สุดท้ายที่เชื่อถือได้มากขึ้น พร้อมค่าความคลาดเคลื่อนที่แคบลง

ในท้ายที่สุด ประโยชน์เหล่านี้ส่งผลให้ต้นทุนลดลงอย่างมีนัยสำคัญ รายงานของ ISA เกี่ยวกับการหล่อแม่พิมพ์แบบบูรณาการ ระบุว่าเทคโนโลยีนี้สามารถลดต้นทุนการผลิตได้สูงถึง 40% ความประหยัดดังกล่าวเกิดขึ้นจากหลายช่องทาง ได้แก่ ความต้องการแรงงานที่ลดลง ของเสียจากวัสดุที่น้อยลง ขั้นตอนการผลิตที่ลดลง และอัตราของเสียที่ลดลง โดยการปรับปรุงกระบวนการทั้งหมด ระบบอัตโนมัติจึงเป็นแรงจูงใจทางการเงินที่แข็งแกร่งสำหรับผู้ผลิตในการลงทุนปรับปรุงการดำเนินงานการหล่อแม่พิมพ์ให้ทันสมัย

เทคโนโลยีการออโตเมชันหลักในกระบวนการปั๊มขึ้นรูปด้วยแม่พิมพ์

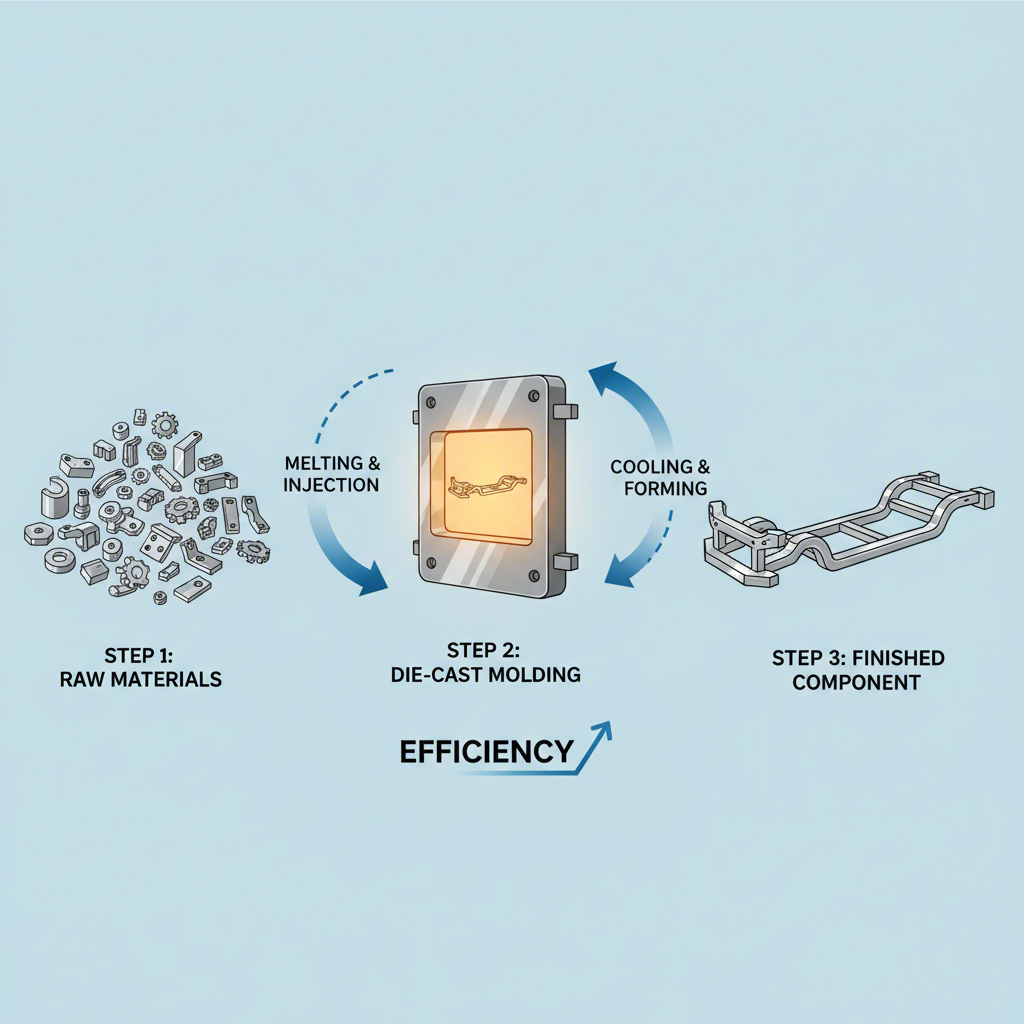

การดำเนินการออโตเมชันในกระบวนการปั๊มขึ้นรูปด้วยแม่พิมพ์อย่างประสบความสำเร็จ ขึ้นอยู่กับชุดเทคโนโลยีที่เชื่อมต่อกันและทำงานร่วมกัน เพื่อควบคุมกระบวนการตั้งแต่วัตถุดิบจนถึงผลิตภัณฑ์สำเร็จรูป ระบบเหล่านี้จะเข้ามาแทนที่การทำงานด้วยมือในขั้นตอนสำคัญต่าง ๆ เพื่อให้มั่นใจในความแม่นยำ ความปลอดภัย และประสิทธิภาพ เทคโนโลยีหลักที่เกี่ยวข้อง ได้แก่ หุ่นยนต์ขั้นสูง ระบบวิชันเครื่องจักร (machine vision) และระบบควบคุมอัจฉริยะ ซึ่งทำหน้าที่ดูแลทุกขั้นตอนของกระบวนการทำงานในการผลิต

กระบวนการเริ่มต้นด้วย การจัดการวัสดุและการตักเท ยานพาหนะที่ควบคุมอัตโนมัติ (AGVs) สามารถลำเลียงอลูมิเนียมหลอมเหลวจากเตาไปยังเครื่องฉีดขึ้นรูปได้ ในขณะที่แขนหุ่นยนต์ทำหน้าที่ตักปริมาณโลหะที่ต้องการอย่างแม่นยำสำหรับแต่ละรอบการฉีด ซึ่งช่วยกำจัดความเสี่ยงของมนุษย์จากการสัมผัสกับความร้อนสูง และรับประกันปริมาตรวัสดุที่คงที่ในทุกวงจร ซึ่งเป็นสิ่งสำคัญต่อคุณภาพของชิ้นงาน หลังจากกระบวนการหล่อ หุ่นยนต์ยังถูกใช้ในการดึงชิ้นงานร้อนออกจากแม่พิมพ์และนำไปวางบนสายพานระบายความร้อนหรือเครื่องตัดแต่ง

ต่อไปคือ Machine Tending and Die Preparation . ก่อนแต่ละรอบการผลิต แม่พิมพ์จะต้องได้รับการฉีดพ่นด้วยสารหล่อลื่นเพื่อป้องกันไม่ให้ชิ้นงานติดค้าง และเพื่อควบคุมอุณหภูมิของแม่พิมพ์ หุ่นยนต์ที่ติดตั้งหัวพ่นพิเศษสามารถฉีดพ่นสารหล่อลื่นนี้ได้อย่างสม่ำเสมอและครอบคลุมพื้นผิวทุกส่วนอย่างทั่วถึง การหล่อลื่นโดยอัตโนมัตินี้มีความแม่นยำสูงกว่าการพ่นด้วยมือมาก และเป็นสิ่งสำคัญในการยืดอายุการใช้งานของแม่พิมพ์และป้องกันข้อบกพร่องของชิ้นงานหล่อ หุ่นยนต์ยังทำหน้าที่ส่งสัญญาณไปยังเครื่องจักรเพื่อปิดแม่พิมพ์และเริ่มต้นรอบการฉีดอย่างต่อเนื่อง

การควบคุมและตรวจคุณภาพ เป็นหนึ่งในด้านที่มีความก้าวหน้าสำคัญที่สุด ระบบตรวจสอบด้วยภาพอัตโนมัติ (Automated Optical Inspection: AOI) ใช้กล้องความละเอียดสูงและซอฟต์แวร์ขั้นสูงในการสแกนชิ้นส่วนแต่ละชิ้น เพื่อตรวจหาข้อบกพร่องบนพื้นผิว เช่น รอยแตก รูพรุน หรือความคลาดเคลื่อนของขนาด อย่างที่ได้อธิบายไว้โดย Die-Matic , ระบบเหล่านี้สามารถตรวจจับความบกพร่องที่อาจมองข้ามด้วยตาเปล่า ทำให้มั่นใจได้ว่ามีเพียงชิ้นส่วนคุณภาพสูงเท่านั้นที่จะผ่านไปยังขั้นตอนถัดไป สำหรับความแม่นยำที่มากยิ่งขึ้น สามารถใช้เครื่องวัดพิกัด (Coordinate Measuring Machines - CMMs) เพื่อยืนยันว่าขนาดของชิ้นส่วนตรงตามข้อกำหนดการออกแบบอย่างเคร่งครัด

และสุดท้าย การผลิตหลัง งานเหล่านี้ยังเป็นตัวเลือกที่เหมาะสำหรับการดำเนินการแบบอัตโนมัติอย่างยิ่ง หลังจากที่ชิ้นส่วนถูกหล่อแล้ว มักจะมีวัสดุส่วนเกิน เช่น แฟลช หรือเบอร์ร์ ซึ่งจำเป็นต้องกำจัดออกไป แขนหุ่นยนต์สามารถติดตั้งเครื่องมือเพื่อดำเนินการลบเบอร์ร์ ตัดแต่ง เจาะ หรือขัดด้วยความแม่นยำและความสม่ำเสมอสูง ซึ่งไม่เพียงแต่เร่งกระบวนการตกแต่ง แต่ยังช่วยปรับปรุงความสม่ำเสมอของผลิตภัณฑ์สุดท้ายอีกด้วย สำหรับผู้ผลิตที่ต้องการนำระบบที่ทันสมัยเช่นนี้มาใช้งาน ผู้ให้บริการเฉพาะทางมีความเชี่ยวชาญในการสร้างแม่พิมพ์ฉีดโลหะและชิ้นส่วนที่กำหนดเอง ซึ่งเป็นพื้นฐานสำคัญของสายการผลิตอัตโนมัติเหล่านี้

แนวโน้มในอนาคต: การทำให้เป็นอัตโนมัติและการพัฒนาการผลิตรถยนต์

การใช้ระบบอัตโนมัติในกระบวนการหล่อแรงดันสูงไม่ใช่เพียงแค่การปรับปรุงกระบวนการปัจจุบันเท่านั้น แต่ยังเป็นเทคโนโลยีพื้นฐานที่กำลังกำหนดอนาคตของอุตสาหกรรมยานยนต์ เมื่อผู้ผลิตต้องเผชิญกับแรงกดดันจากการเปลี่ยนผ่านไปสู่รถยนต์ไฟฟ้า ความผิดปกติในห่วงโซ่อุปทาน และความต้องการของผู้บริโภคที่เปลี่ยนแปลงอย่างต่อเนื่อง ระบบอัตโนมัติขั้นสูงจึงมอบความยืดหยุ่นและปัญญาประดิษฐ์ที่จำเป็น เพื่อสร้างระบบนิเวศการผลิตที่เข้มแข็งและสร้างนวัตกรรมได้มากยิ่งขึ้น แนวโน้มกำลังเคลื่อนไปสู่โรงงานที่ฉลาดกว่า มีการเชื่อมต่อที่ดีขึ้น และสามารถปรับตัวได้สูง

ตัวขับเคลื่อนสำคัญของการเปลี่ยนแปลงนี้คือการเปลี่ยนผ่านไปสู่ ยานพาหนะไฟฟ้าและไฮบริด . ยานพาหนะเหล่านี้ต้องการชิ้นส่วนที่ซับซ้อนและรวมกันอย่างสูง เช่น ถาดแบตเตอรี่และที่รองเครื่องขับเคลื่อน ซึ่งเหมาะอย่างยิ่งสำหรับการหล่อตาย อัตโนมัติช่วยให้สามารถผลิตชิ้นส่วนเหล่านี้ได้อย่างแม่นยำและในปริมาณมาก เทคนิคต่างๆ เช่น การหล่อขนาดใหญ่ (giga casting) กำลังกลายเป็นหัวใจสำคัญของกลยุทธ์การผลิกรถยนต์ไฟฟ้า เนื่องจากช่วยให้โครงสร้างรถมีน้ำหนักเบาและแข็งแรงมากขึ้น ซึ่งส่งผลดีต่อความปลอดภัยและระยะทางการขับขี่ เมื่อเทคโนโลยีแบตเตอรี่พัฒนาไปเรื่อยๆ ระบบอัตโนมัติจะมีบทบาทสำคัญในการปรับสายการผลิตให้รองรับการออกแบบและองค์ประกอบทางเคมีรูปแบบใหม่

ความคิดของ ซัพพลายเชนอัจฉริยะ เป็นอีกหนึ่งแนวโน้มสำคัญ โดยการนำระบบอัตโนมัติมาใช้ไม่ได้จำกัดอยู่แค่ในพื้นที่โรงงานเท่านั้น แต่ยังขยายไปสู่การสร้างระบบโลจิสติกส์และการจัดการสินค้าคงคลังที่ชาญฉลาดมากขึ้น ด้วยการผสานรวมการวิเคราะห์ข้อมูลที่ขับเคลื่อนด้วยปัญญาประดิษฐ์ (AI) ผู้ผลิตสามารถคาดการณ์การขาดแคลนวัสดุ เพิ่มประสิทธิภาพระดับสินค้าคงคลัง และติดตามชิ้นส่วนต่าง ๆ ได้อย่างแม่นยำมากขึ้นโดยใช้เทคโนโลยีเช่น RFID และ IoT แนวทางที่อิงข้อมูลนี้ช่วยลดเวลาการหยุดทำงาน และทำให้สามารถตอบสนองต่อความผิดปกติระดับโลกได้อย่างคล่องตัวมากขึ้น ส่งผลให้ห่วงโซ่อุปทานทั้งหมดมีความแข็งแกร่งยิ่งขึ้น

นอกจากนี้ เครื่องมือดิจิทัลต่าง ๆ เช่น Digital Twins และ Simulation กำลังปฏิวัติวิธีการออกแบบและจัดการสายการผลิต โดยดิจิทัลทวิน (digital twin) คือแบบจากร่างเสมือนของระบบทางกายภาพ ซึ่งช่วยให้วิศวกรสามารถจำลองกระบวนการปั๊มฉีดโลหะทั้งหมด ทดสอบรูปแบบต่างๆ และระบุคอขวดที่อาจเกิดขึ้นได้ก่อนที่จะติดตั้งอุปกรณ์ชิ้นใดชิ้นหนึ่ง ทำให้สามารถลดเวลาและทรัพยากรที่ใช้ไปกับการเริ่มต้นระบบใหม่ และมั่นใจได้ว่าระบบอัตโนมัติที่ติดตั้งใหม่นั้นถูกปรับแต่งให้มีประสิทธิภาพสูงสุดตั้งแต่วันแรก เทคโนโลยีนี้เป็นหัวใจสำคัญของอุตสาหกรรม 4.0 ที่สนับสนุนการปรับปรุงอย่างต่อเนื่องและการบำรุงรักษาเชิงคาดการณ์

ในอนาคต แนวโน้มเหล่านี้ชี้นำสู่การผลิตที่มีความเป็นโมดูลาร์และยืดหยุ่น โดยที่ระบบอัตโนมัติจะช่วยให้ผู้ผลิตสามารถปรับตัวได้อย่างรวดเร็วต่อการเปลี่ยนแปลงของตลาด การลงทุนในระบบที่ทันสมัยเหล่านี้ไม่ใช่เพียงแค่เรื่องของการเพิ่มประสิทธิภาพอีกต่อไป แต่ได้กลายเป็นความจำเป็นเชิงกลยุทธ์สำหรับผู้ผลิตรถยนต์ทุกรายที่ต้องการรักษาข้อได้เปรียบในการแข่งขันในอุตสาหกรรมที่กำลังเปลี่ยนแปลงอย่างรวดเร็ว

ความจำเป็นเชิงกลยุทธ์ของระบบปั๊มฉีดโลหะแบบอัตโนมัติ

การผสานระบบอัตโนมัติเข้ากับการผลิตแม่พิมพ์อุตสาหกรรมยานยนต์ไม่ใช่เพียงการปรับปรุงทีละน้อย แต่เป็นการเปลี่ยนแปลงรูปแบบอย่างสิ้นเชิง ซึ่งได้เปลี่ยนนิยามของขีดจำกัดด้านประสิทธิภาพการผลิต การออกแบบยานพาหนะ และความสามารถในการแข่งขันของอุตสาหกรรมใหม่ทั้งหมด โดยการรวมกระบวนการที่ซับซ้อนและมีหลายขั้นตอนเข้าไว้ในกระบวนการทำงานเดียวที่คล่องตัว เทคโนโลยีนี้จึงเป็นคำตอบที่ทรงพลังต่อความท้าทายยุคใหม่ในด้านการลดน้ำหนัก การลดต้นทุน และความเร็วในการนำผลิตภัณฑ์ออกสู่ตลาด ตั้งแต่การยกระดับความปลอดภัยของแรงงาน ไปจนถึงการรับประกันคุณภาพของชิ้นส่วนที่ไร้ที่ติ ประโยชน์ที่ได้มีครอบคลุมและน่าสนใจอย่างยิ่ง

เมื่ออุตสาหกรรมยานยนต์เร่งความเร็วสู่อนาคตที่ขับเคลื่อนด้วยพลังงานไฟฟ้าและเชื่อมต่อกันอย่างชาญฉลาด การผลิตขั้นสูงจะมีบทบาทเพิ่มมากขึ้นอย่างหลีกเลี่ยงไม่ได้ เทคโนโลยีอย่างการหล่อขนาดยักษ์ (giga casting) และการควบคุมคุณภาพโดยใช้ปัญญาประดิษฐ์ (AI) ไม่ใช่อีกแค่แนวคิดในอนาคตอีกต่อไป แต่เป็นเครื่องมือปฏิบัติจริงที่ถูกนำไปใช้ในปัจจุบันเพื่อสร้างยานยนต์รุ่นต่อไป สำหรับผู้ผลิตรถยนต์รายใหญ่ (OEMs) และซัพพลายเออร์ การนำระบบอัตโนมัติมาใช้ไม่ใช่เพียงทางเลือกเท่านั้น แต่เป็นสิ่งจำเป็นทางยุทธศาสตร์สำหรับการดำรงอยู่และการเติบโต ความสามารถในการผลิตชิ้นส่วนที่มีความแข็งแรง น้ำหนักเบา และซับซ้อนมากขึ้นในระดับขนาดใหญ่ จะกลายเป็นลักษณะสำคัญที่แยกแยะผู้นำอุตสาหกรรมในอีกไม่กี่ปีข้างหน้า

คำถามที่พบบ่อย

1. สามารถทำกระบวนการหล่อตายให้อัตโนมัติได้หรือไม่

ใช่ การหล่อตายเหมาะสมอย่างยิ่งกับการดำเนินงานแบบอัตโนมัติ หุ่นยนต์และระบบอัตโนมัติสามารถจัดการขั้นตอนเกือบทุกขั้นตอนของกระบวนการได้อย่างมีประสิทธิภาพ รวมถึงการเทโลหะเหลว การหล่อลื่นแม่พิมพ์ การดึงชิ้นส่วนที่เสร็จสมบูรณ์ออก และการตรวจสอบคุณภาพ ส่งผลให้ความเร็วเพิ่มขึ้น เพิ่มความปลอดภัยโดยลดการมีอยู่ของมนุษย์ในสภาพแวดล้อมที่เป็นอันตราย และรับประกันคุณภาพผลิตภัณฑ์ที่สม่ำเสมอ

2. การทำให้เป็นอัตโนมัติถูกใช้อย่างไรในกระบวนการผลิตรถยนต์

ในการผลิตรถยนต์ การทำให้เป็นอัตโนมัติถูกนำมาใช้อย่างกว้างขวางตลอดสายการผลิต หุ่นยนต์มีบทบาทสำคัญในงานต่างๆ เช่น การเชื่อม การพ่นสี การประกอบ และการขนส่งวัสดุ ในบริบทของการหล่อตาย การทำให้เป็นอัตโนมัติถูกใช้เพื่อสร้างชิ้นส่วนโครงสร้างขนาดใหญ่ จัดการกับโลหะเหลว ตรวจสอบชิ้นส่วนเพื่อหาข้อบกพร่องโดยใช้ระบบเครื่องมองเห็น (machine vision) และดำเนินการงานต่างๆ หลังกระบวนการ เช่น การตัดแต่งและการลบคม ซึ่งทั้งหมดนี้ช่วยเพิ่มกำลังการผลิตและปกป้องแรงงาน

3. อุตสาหกรรมการทำให้เป็นอัตโนมัติมี 4 ประเภทใดบ้าง

ระบบอัตโนมัติทางอุตสาหกรรมหลักสี่ประเภท ได้แก่ การทำให้อัตโนมัติแบบคงที่ การทำให้อัตโนมัติแบบโปรแกรมได้ การทำให้อัตโนมัติแบบยืดหยุ่น และการทำให้อัตโนมัติแบบบูรณาการ การทำให้อัตโนมัติแบบคงที่ใช้สำหรับงานที่มีปริมาณมากและซ้ำซาก โดยใช้อุปกรณ์เฉพาะทาง ขณะที่การทำให้อัตโนมัติแบบโปรแกรมได้อนุญาตให้มีการเปลี่ยนแปลงลำดับการทำงานเพื่อรองรับการจัดรูปแบบผลิตภัณฑ์ที่แตกต่างกัน การทำให้อัตโนมัติแบบยืดหยุ่นเป็นการขยายมาจากแบบโปรแกรมได้ ซึ่งช่วยให้สามารถเปลี่ยนผ่านระหว่างผลิตภัณฑ์ต่างชนิดได้อย่างรวดเร็ว ส่วนการทำให้อัตโนมัติแบบบูรณาการจะเชื่อมโยงระบบต่างๆ เหล่านี้เข้าไว้ภายใต้ระบบควบคุมกลาง เพื่อให้กระบวนการผลิตเป็นหนึ่งเดียวกันอย่างสมบูรณ์

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —