บริการครบวงจรสำหรับการตีขึ้นรูปและกลึง: โซลูชันแหล่งเดียว

สรุปสั้นๆ

การตีขึ้นรูปและการกลึงแบบครบวงจรเป็นโซลูชันการผลิตแบบบูรณาการที่รวมกระบวนการสำคัญสองประการเข้าด้วยกัน ขั้นตอนแรกคือการตีขึ้นรูปซึ่งใช้แรงอัดในการขึ้นรูปโลหะ เพื่อสร้างชิ้นส่วนดิบที่มีความแข็งแรงและทนทานอย่างยิ่ง ขั้นตอนที่สองคือการกลึงความแม่นยำสูง ซึ่งทำการตัดแต่งชิ้นส่วนที่ผ่านการตีขึ้นรูปแล้วให้ได้ขนาดตามข้อกำหนดที่แน่นอนและมีความคลาดเคลื่อนต่ำ การดำเนินการจากแหล่งเดียวนี้ช่วยทำให้ห่วงโซ่อุปทานมีประสิทธิภาพมากขึ้น ส่งเสริมการควบคุมคุณภาพ และจัดส่งชิ้นส่วนที่สมบูรณ์พร้อมใช้งานในระดับสูง ซึ่งสามารถนำไปประกอบต่อได้ทันที

ข้อได้เปรียบของการตีขึ้นรูปและการกลึงแบบบูรณาการ

การเลือกผู้ให้บริการแบบครบวงจรสำหรับงานตีขึ้นรูปและงานกลึง จะให้ข้อได้เปรียบเชิงกลยุทธ์เมื่อเทียบกับการจัดการผู้ขายแยกต่างหากสำหรับแต่ละกระบวนการ การดำเนินการแบบบูรณาการนี้รวมความแข็งแรงขั้นพื้นฐานที่ได้จากการตีขึ้นรูปเข้ากับความแม่นยำสูงของเครื่องจักรสมัยใหม่ ทำให้เกิดกระบวนการทำงานผลิตที่ต่อเนื่องอย่างไร้รอยต่อ ตั้งแต่วัตถุดิบไปจนถึงชิ้นส่วนสำเร็จรูป คุณค่าหลักอยู่ที่การมีผู้รับผิดชอบเพียงหนึ่งเดียว ซึ่งรับประกันว่าผลิตภัณฑ์สุดท้ายจะสามารถตอบสนองข้อกำหนดการใช้งานที่เข้มงวดที่สุดได้อย่างไม่มีข้อ compromise

ด้วยการรวมบริการเหล่านี้เข้าไว้ด้วยกัน ธุรกิจสามารถลดความซับซ้อนด้านโลจิสติกส์และระยะเวลาการผลิตได้อย่างมาก แทนที่จะต้องประสานงานการขนส่ง ตารางเวลา และการตรวจสอบคุณภาพระหว่างโรงงานตีขึ้นรูปกับร้านงานกลึง ซึ่งในกรณีนี้พาร์ทเนอร์รายเดียวจะจัดการทั้งวงจรชีวิตของการผลิต โดยอ้างอิงจากผู้เชี่ยวชาญด้านการผลิตที่ W.H. Tildesley ระบุว่า การรวมศูนย์บริการลักษณะนี้ช่วยปรับปรุงการสื่อสาร เพิ่มประสิทธิภาพในการควบคุมคุณภาพ และลดต้นทุนโดยรวม เนื่องจากสามารถตัดค่าใช้จ่ายที่ซ้ำซ้อนด้านการบริหารและการขนส่งออกไปได้โดยตรง

ประโยชน์หลักของการให้บริการร่วมกันระหว่างการตีขึ้นรูปและการกลึง ได้แก่:

- ความรับผิดชอบจากแหล่งเดียว: ผู้ให้บริการเพียงรายเดียวเป็นผู้รับผิดชอบด้านคุณภาพและการส่งมอบชิ้นส่วนสุดท้าย ทำให้การจัดการซัพพลายเออร์และการแก้ไขปัญหาง่ายขึ้น

- ห่วงโซ่อุปทานที่คล่องตัว: ลดเวลา ต้นทุน และความเสี่ยงที่เกี่ยวข้องกับการขนส่งชิ้นส่วนกึ่งสำเร็จรูประหว่างสถานที่ผลิตที่แตกต่างกัน

- การควบคุมคุณภาพที่เหมาะสมที่สุด: ผู้ให้บริการสามารถมองเห็นภาพรวมของกระบวนการผลิต ทำให้มั่นใจได้ว่าการตีขึ้นรูปถูกออกแบบมาเพื่อรองรับการกลึงในขั้นตอนถัดไป และสามารถตรวจพบปัญหาได้ตั้งแต่ระยะแรก

- ประสิทธิภาพด้านต้นทุนและเวลา: ลดภาระงานด้านการบริหาร รวมการจัดส่งสินค้า และวางแผนการผลิตอย่างมีประสิทธิภาพ ส่งผลให้ระยะเวลาดำเนินการสั้นลง และประหยัดต้นทุนมากขึ้นสำหรับโครงการที่ซับซ้อน

ในท้ายที่สุด โมเดลนี้เหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนสำคัญที่ต้องการความแข็งแรงของวัสดุและความแม่นยำด้านมิติอย่างเข้มงวด อุตสาหกรรมต่างๆ เช่น การบินและอวกาศ กลาโหม และอุปกรณ์ทางการแพทย์ ต่างพึ่งพากระบวนการแบบบูรณาการนี้เพื่อผลิตชิ้นส่วนที่มีความน่าเชื่อถือและประสิทธิภาพสูง ซึ่งสามารถทนต่อสภาวะที่รุนแรงได้

ขีดความสามารถหลักด้านการตีขึ้นรูป

การตีขึ้นรูปเป็นกระบวนการพื้นฐานที่ทำให้ชิ้นส่วนโลหะมีความแข็งแรงและสมบูรณ์ทางโครงสร้างอย่างเหนือกว่า เมื่อเทียบกับการหล่อหรือการกลึงจากแท่งโลหะ การตีขึ้นรูปจะขึ้นรูปโลหะในขณะที่ยังคงสถานะของแข็ง ซึ่งจะช่วยปรับปรุงโครงสร้างเม็ดผลึกและจัดเรียงให้สอดคล้องกับรูปร่างสุดท้ายของชิ้นส่วน ส่งผลให้ชิ้นส่วนมีความเหนียวมากขึ้น ยืดหยุ่นดีขึ้น และทนต่อแรงกระแทกและการแตกหักจากความล้าได้อย่างมีประสิทธิภาพ ผู้ให้บริการแบบครบวงจรจะมีเทคนิคการตีขึ้นรูปหลายรูปแบบที่ออกแบบมาเฉพาะเพื่อตอบสนองขนาด ปริมาณ และระดับความซับซ้อนของชิ้นงานที่แตกต่างกัน

สองวิธีที่พบบ่อยที่สุดคือ การตีขึ้นรูปแบบแม่พิมพ์เปิด และการตีขึ้นรูปแบบแม่พิมพ์ปิด การเข้าใจความแตกต่างระหว่างกันถือเป็นสิ่งสำคัญในการเลือกวิธีที่เหมาะสมกับข้อกำหนดของโครงการ

การตีขึ้นรูปแบบได้ปิด

ซึ่งยังเป็นที่รู้จักในชื่อ การตีขึ้นรูปแบบแม่พิมพ์ลายนูน วิธีนี้เกี่ยวข้องกับการกดชิ้นงานโลหะที่ถูกให้ความร้อนไว้ระหว่างแม่พิมพ์สองชิ้นที่ออกแบบมาเฉพาะ ซึ่งมีลักษณะเว้าตรงกับรูปร่างของชิ้นส่วนที่ต้องการอย่างแม่นยำ เมื่อวัสดุถูกกด มันจะไหลและเติมเต็มช่องว่างภายในแม่พิมพ์ จนเกิดเป็นชิ้นส่วนที่มีรูปร่างใกล้เคียงกับขนาดจริง ตามคำอธิบายของผู้เชี่ยวชาญจาก Pegasus Manufacturing กระบวนการนี้เหมาะสำหรับชิ้นส่วนขนาดเล็กถึงกลางที่ต้องการความทนทานแน่นหนาและความสามารถในการผลิตซ้ำได้สูง ทำให้เป็นหัวใจสำคัญของการผลิตจำนวนมากในอุตสาหกรรมยานยนต์และการบิน

การตีขึ้นรูปแบบได้เปิด

ในการตีขึ้นรูปแบบแม่พิมพ์เปิด ชิ้นงานจะถูกขึ้นรูประหว่างแม่พิมพ์ที่เรียบหรือมีลวดลายง่าย ๆ โดยไม่ได้ล้อมรอบชิ้นงานอย่างสมบูรณ์ ผู้ปฏิบัติงานจะจัดตำแหน่งชิ้นงานใหม่ระหว่างการตีแต่ละครั้ง เพื่อขึ้นรูปอย่างค่อยเป็นค่อยไปให้ได้รูปร่างตามต้องการ เช่น เพลา แหวน หรือก้อนโลหะ เทคนิคนี้ให้ความยืดหยุ่นสูงสำหรับชิ้นส่วนขนาดใหญ่มาก หรือชิ้นส่วนเฉพาะทางที่ผลิตเพียงชิ้นเดียว โดยที่ต้นทุนการสร้างแม่พิมพ์ปิดจะสูงเกินไป มักใช้ในอุปกรณ์หนัก การผลิตพลังงาน และการประยุกต์ใช้งานทางทะเล ซึ่งต้องการชิ้นส่วนที่มีขนาดใหญ่และมีความแข็งแรงสูง

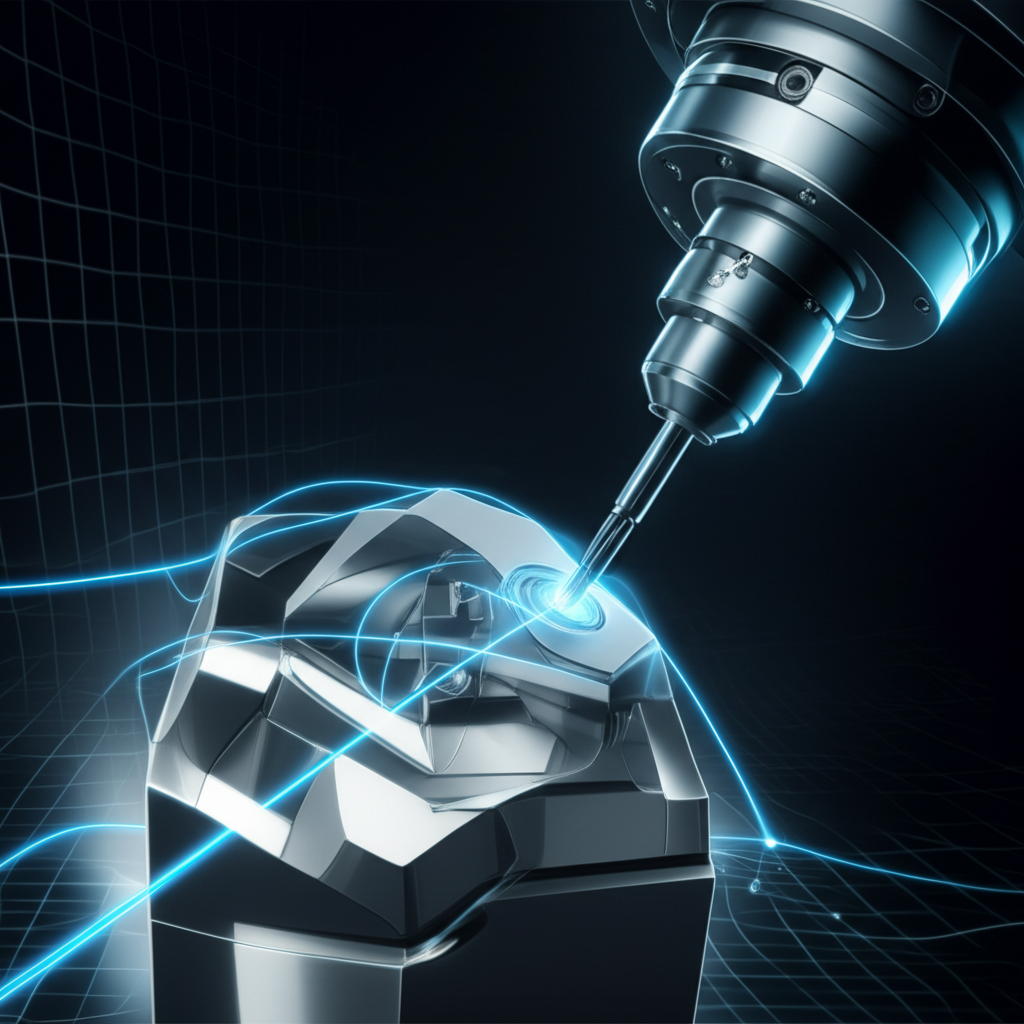

บริการกลึงความแม่นยำขั้นสูง

หลังจากกระบวนการตีขึ้นรูปที่สร้างชิ้นงานดิบที่มีความแข็งแรงและใกล้เคียงกับรูปร่างสุดท้ายแล้ว การกลึงอย่างแม่นยำจะให้รูปร่าง ส่วนประกอบ และค่าความคลาดเคลื่อนที่แคบตามต้องการ กระบวนการแบบลบวัสดุนี้จะนำวัสดุออกเพื่อให้ได้คุณลักษณะเฉพาะตามแบบแปลนทางวิศวกรรมอย่างถูกต้อง ผู้ให้บริการแบบครบวงจรที่แท้จริงจะใช้ประโยชน์จากเทคโนโลยีการกลึงขั้นสูงที่ครอบคลุม เพื่อจัดการชิ้นส่วนที่มีความซับซ้อนได้ทุกระดับ จนสามารถเปลี่ยนชิ้นงานดิบจากการตีขึ้นรูปให้กลายเป็นชิ้นส่วนที่พร้อมสำหรับการประกอบ

โรงงานเครื่องจักรยุคใหม่ใช้เทคโนโลยีควบคุมตัวเลขด้วยคอมพิวเตอร์ (CNC) เพื่อความแม่นยำและความสม่ำเสมอที่เหนือกว่า ความสามารถเหล่านี้มักรวมถึง:

- การกลึง CNC: ใช้เครื่องมือตัดหลายขอบที่หมุนเพื่อลบวัสดุออกจากชิ้นงาน เครื่องกัดแนวตั้งแนวนอนขั้นสูงที่มี 3, 4 และ 5 แกน สามารถสร้างรูปทรงเรขาคณิต รูปโค้ง และโพรงที่มีความซับซ้อนสูงได้

- CNC Turning: เป็นกระบวนการที่หมุนชิ้นงานในขณะที่เครื่องมือตัดเคลื่อนที่เป็นเส้นตรง เพื่อสร้างชิ้นส่วนทรงกระบอกที่มีลักษณะต่างๆ เช่น ทรงกรวย เส้นร่องเกลียว และเกลียว เมื่อมักใช้อุปกรณ์เช่น เครื่องกลึง CNC แบบยึดด้วยจานแม่เหล็กและเครื่องกลึงป้อนแท่ง

- เครื่องกลึง-มิลลิ่งแบบศูนย์รวม: เครื่องไฮบริดเหล่านี้รวมความสามารถในการกัดและกลึงไว้ด้วยกัน ช่วยให้สามารถผลิตชิ้นส่วนที่ซับซ้อนซึ่งมีหลายลักษณะในขั้นตอนการตั้งค่าเพียงครั้งเดียว ทำให้เพิ่มประสิทธิภาพและความแม่นยำ

- การกัดกร่อนด้วยไฟฟ้า (EDM): กระบวนการแปรรูปโลหะแบบไม่ใช้วิธีดั้งเดิม ซึ่งใช้ประจุไฟฟ้าในการขึ้นรูปโลหะ เหมาะอย่างยิ่งสำหรับการสร้างรูปร่างที่ซับซ้อนในวัสดุที่แข็งมาก หรือสำหรับลักษณะเฉพาะที่ยากจะทำได้ด้วยเครื่องมือตัดแบบดั้งเดิม

- กระบวนการรองและการตกแต่งผิว: โซลูชันแบบครบวงจรมักรวมถึงกระบวนการตกแต่ง เช่น การเจียร การขัด การลบคม และการบำบัดพื้นผิว เช่น การชุบเคลือบ การออกซิไดซ์เชิงไฟฟ้า และการอบความร้อน เพื่อให้ตอบสนองความต้องการทั้งด้านการทำงานและด้านรูปลักษณ์

วัสดุพิเศษสำหรับการใช้งานที่ต้องการสูง

ความสามารถในการทำงานกับวัสดุหลากหลายประเภท เป็นลักษณะสำคัญของผู้ให้บริการรีดขึ้นรูปและกลึงแบบครบวงจรที่มีศักยภาพ แอปพลิเคชันต่าง ๆ ต้องการคุณสมบัติเฉพาะของวัสดุ เช่น อัตราส่วนความแข็งแรงต่อน้ำหนักสูง ความต้านทานการกัดกร่อน หรือประสิทธิภาพในการใช้งานที่อุณหภูมิสุดขั้ว ความเชี่ยวชาญในการจัดการวัสดุเหล่านี้ ตั้งแต่ขั้นตอนการหล่อขึ้นรูปจนถึงการกลึงขั้นสุดท้าย จึงเป็นสิ่งสำคัญอย่างยิ่งต่อความสำเร็จของโครงการ

ผู้ให้บริการโดยทั่วไปมีประสบการณ์ในการทำงานกับโลหะและโลหะผสมหลากหลายชนิด ซึ่งสามารถจัดกลุ่มได้เป็นหมวดหมู่หลักหลายกลุ่ม:

- โลหะผสมเหล็ก: รวมถึงเหล็กกล้าคาร์บอน (เช่น 1018) และเหล็กกล้าผสม (เช่น 4130 และ 4140) ซึ่งเป็นที่รู้จักในด้านความแข็งแรง ความแข็ง และความทนทาน ทำให้มักใช้กันอย่างแพร่หลายในอุตสาหกรรมและอุตสาหกรรมยานยนต์

- เหล็กไม่ржаมี เกรดเช่น 304 และ 316 ถูกเลือกใช้เนื่องจากมีคุณสมบัติต้านทานการกัดกร่อนได้ดีเยี่ยมและมีคุณสมบัติที่เหมาะสมต่อสุขอนามัย ทำให้มีความจำเป็นอย่างยิ่งในอุตสาหกรรมทางการแพทย์ การเดินเรือ และอุตสาหกรรมแปรรูปอาหาร

- ซูเปอร์อัลลอย: โลหะผสมที่มีส่วนประกอบของนิกเกิล เช่น อินโคเนล และโลหะผสมที่มีส่วนประกอบของโคบอลต์ เช่น โคบอลต์-โครเมียม มีสมรรถนะที่เหนือกว่าภายใต้สภาวะอุณหภูมิสูง ความดัน และสภาพแวดล้อมที่ก่อให้เกิดการกัดกร่อน ซึ่งเป็นวัสดุที่ขาดไม่ได้สำหรับชิ้นส่วนในเครื่องยนต์อากาศยานและกังหันผลิตไฟฟ้า

- โลหะที่ไม่ใช่เหล็ก: หมวดหมู่นี้รวมถึงไทเทเนียม ซึ่งเป็นที่ต้องการเนื่องจากอัตราส่วนความแข็งแรงต่อน้ำหนักที่สูงในอุตสาหกรรมการบินและชิ้นส่วนทางการแพทย์ รวมถึงโลหะผสมอลูมิเนียม ซึ่งเป็นที่ต้องการเนื่องจากน้ำหนักเบาและการนำความร้อนที่ดี นอกจากนี้ ทองแดงและเหลืองยังถูกใช้อย่างแพร่หลายเนื่องจากคุณสมบัติในการนำไฟฟ้าและความต้านทานการกัดกร่อน

อุตสาหกรรมหลักที่ให้บริการ

บริการร่วมด้านการตีขึ้นรูปและการกลึงมีความจำเป็นอย่างยิ่งต่ออุตสาหกรรมที่ไม่สามารถยอมรับความล้มเหลวของชิ้นส่วนได้ การรวมกันระหว่างความแข็งแรงจากการตีขึ้นรูปและความแม่นยำจากการกลึง ทำให้ได้ชิ้นส่วนที่ผ่านมาตรฐานอย่างเข้มงวดของภาคอุตสาหกรรมที่ต้องการประสิทธิภาพสูงที่สุดทั่วโลก ประสบการณ์ของผู้ให้บริการในอุตสาหกรรมเฉพาะด้านแสดงให้เห็นถึงความเข้าใจในความท้าทายเฉพาะตัว มาตรฐานคุณภาพ และข้อกำหนดด้านวัสดุของอุตสาหกรรมนั้นๆ

ในหมู่ภาคส่วนต่าง ๆ ที่ให้บริการ มีหลายภาคส่วนที่โดดเด่นเนื่องจากพึ่งพาชิ้นส่วนที่ผ่านการหล่อและกลึงคุณภาพสูง:

- ยานยนต์: อุตสาหกรรมยานยนต์ต้องการชิ้นส่วนที่มีทั้งความแข็งแรงและน้ำหนักเบาเพื่อประสิทธิภาพและความปลอดภัย สำหรับชิ้นส่วนที่ทนทานและเชื่อถือได้ ผู้ผลิตจำนวนมากจึงหันไปพึ่งผู้เชี่ยวชาญในสาขา โดยตัวอย่างเช่น ผู้ให้บริการบางรายมุ่งเน้นไปที่โซลูชันการหล่อร้อนคุณภาพสูงที่ได้รับการรับรองตามมาตรฐาน IATF16949 และตัวอย่างหนึ่งคือ บริษัท Shaoyi Metal Technology ให้บริการงานหล่อแบบกำหนดเอง โดยให้บริการตั้งแต่การทำต้นแบบอย่างรวดเร็วไปจนถึงการผลิตจำนวนมากของชิ้นส่วนยานยนต์ที่สำคัญ

- การบินและอวกาศและการป้องกันประเทศ: ซึ่งอาจกล่าวได้ว่าเป็นผู้ใช้งานชิ้นส่วนที่ผ่านการหล่อและกลึงมากที่สุด ส่วนประกอบต่าง ๆ เช่น อุปกรณ์ลงจอด เก้าอี้ยึดเครื่องยนต์ โครงปีก และจานเทอร์ไบน์ จำเป็นต้องทนต่อแรงกดดันมหาศาล ทำให้โครงสร้างเม็ดเกรนที่ผ่านการปรับปรุงจากการหล่อเป็นสิ่งจำเป็น

- ทางการแพทย์: ในวงการแพทย์ใช้ชิ้นส่วนที่ผ่านกระบวนการตีขึ้นรูปและกลึงสำหรับอุปกรณ์ฝังกระดูก เช่น การเปลี่ยนข้อสะโพกและเข่า วัสดุอย่างไทเทเนียมและโคบอลต์-โครเมียมจะถูกตีขึ้นรูปเพื่อความแข็งแรงและความเข้ากันได้ทางชีวภาพ จากนั้นจึงถูกกลึงให้มีขนาดที่แม่นยำตามลักษณะเฉพาะของผู้ป่วย

- น้ำมันและก๊าซ: ชิ้นส่วนที่ใช้ในการสำรวจ เจาะ และกลั่น เช่น วาล์ว แผ่นแปลน และข้อต่อ ต้องสามารถทนต่อแรงดันสูงและสภาพแวดล้อมที่กัดกร่อนได้ การตีขึ้นรูปช่วยให้ได้ความทนทานที่จำเป็น เพื่อความปลอดภัยในการดำเนินงานและความยาวนานของอายุการใช้งาน

- การผลิตพลังงาน: ตั้งแต่โรงไฟฟ้านิวเคลียร์ไปจนถึงกังหันลม อุตสาหกรรมพลังงานพึ่งพาชิ้นส่วนขนาดใหญ่ที่มีความแข็งแรงสูงซึ่งผลิตโดยการตีขึ้นรูป เช่น เพลา ฟันเฟือง และใบพัดกังหัน ซึ่งสามารถทำงานได้อย่างเชื่อถือได้ยาวนานหลายทศวรรษ

คำถามที่พบบ่อย

1. มีกี่ประเภทของการตีขึ้นรูป และมีอะไรบ้าง?

การตีขึ้นรูปมีอยู่ 4 ประเภทหลัก ได้แก่ การตีขึ้นรูปแบบแม่พิมพ์ (หรือการตีขึ้นรูปแบบปิด), การตีขึ้นรูปแบบเปิด, การตีขึ้นรูปเย็น และการตีขึ้นรูปแหวนกลิ้งไร้รอยต่อ โดยการตีขึ้นรูปแบบแม่พิมพ์และการตีขึ้นรูปแบบเปิดเกี่ยวข้องกับการขึ้นรูปโลหะที่ถูกให้ความร้อน ในขณะที่การตีขึ้นรูปเย็นจะขึ้นรูปโลหะที่อุณหภูมิห้องหรือใกล้เคียง เพื่อให้ได้ผิวเรียบที่ดีกว่าและความแม่นยำด้านมิติที่สูงขึ้น

2. การตีขึ้นรูปถูกกว่าการกลึงหรือไม่

สำหรับงานผลิตจำนวนมาก การตีขึ้นรูปมักจะมีต้นทุนต่อชิ้นที่ต่ำกว่าการกลึงชิ้นส่วนจากวัสดุแท่งตัน แม้ว่าต้นทุนเริ่มต้นสำหรับแม่พิมพ์การตีขึ้นรูปอาจสูง แต่กระบวนการนี้ใช้วัตถุดิบในปริมาณที่น้อยกว่าและโดยทั่วไปแล้วเร็วกว่าในการสร้างรูปร่างพื้นฐาน สำหรับงานที่ผลิตจำนวนน้อยหรือชิ้นเดียว การกลึงจากแท่งวัสดุมักจะคุ้มค่ากว่า เพราะหลีกเลี่ยงต้นทุนแม่พิมพ์ที่สูง

3. โลหะชนิดใดที่ไม่สามารถตีขึ้นรูปได้

โลหะที่มีความเหนียวต่ำหรือเปราะมากจะยากหรือเป็นไปไม่ได้ที่จะตีขึ้นรูป ซึ่งรวมถึงวัสดุอย่างเหล็กหล่อและเหล็กกล้าคาร์บอนสูงบางชนิด นอกจากนี้ อัลลอยที่มีความแข็งแรงสูงบางชนิดอาจเปราะเกินไปที่จะทนต่อแรงอัดในกระบวนการตีขึ้นรูปโดยไม่เกิดการแตกหัก

4. งานด้านการกลึงที่มีรายได้สูงที่สุดคืออะไร

งานกลึงที่มีรายได้สูงมักต้องการทักษะเฉพาะทาง ประสบการณ์อย่างกว้างขวาง และความสามารถในการทำงานกับเครื่องจักรซับซ้อนหรือชิ้นส่วนที่มีมูลค่าสูง ตำแหน่งต่างๆ เช่น ช่างกลึงระดับสูง ช่างกลึงต้นแบบ และหัวหน้าผู้ควบคุมโรงงานเครื่องจักร มักเป็นงานที่ได้รับค่าตอบแทนสูงที่สุด โดยเงินเดือนสะท้อนถึงความเชี่ยวชาญขั้นสูงและความรับผิดชอบด้านการบริหารจัดการ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —