การขึ้นรูปโลหะที่ยึดท่อไอเสีย: ข้อกำหนดทางวิศวกรรมและมาตรฐานการผลิต

สรุปสั้นๆ

การขึ้นรูปโลหะด้วยแรงตอกสำหรับที่ยึดท่อไอเสียเป็นวิธีการผลิตหลักสำหรับชิ้นส่วนแขวนรถยนต์ของผู้ผลิตอุปกรณ์เดิม (OEM) และตลาดค้าปลีกทั่วไปที่ต้องการปริมาณมาก เนื่องจากมีความแม่นยำซ้ำได้ดีเยี่ยมและมีประสิทธิภาพด้านต้นทุน ถึงแม้ว่าจะมีแบบลวดดัดเรียบง่ายอยู่บ้าง แต่แผ่นยึดที่ขึ้นรูปด้วยแรงตอกสามารถให้ความแข็งแรงเชิงโครงสร้างที่จำเป็นในการจัดการกับ NVH (Noise, Vibration, and Harshness) ในระบบไอเสียสมัยใหม่ สำหรับวิศวกรและผู้จัดการจัดซื้อ ปัจจัยสำคัญในการตัดสินใจคือการเลือกวัสดุที่เหมาะสม โดยทั่วไปคือ เหล็กกล้าอ่อน SAE 1008 เพื่อประหยัดต้นทุน หรือ สแตนเลสสตีล 409/304 เพื่อความต้านทานการกัดกร่อน พร้อมทั้งเลือกกระบวนการขึ้นรูปด้วยแรงตอกที่เหมาะสม เช่น การขึ้นรูปด้วยแม่พิมพ์โปรเกรสซีฟสำหรับการผลิตจำนวนมาก คู่มือนี้จะกล่าวถึงข้อกำหนดทางวิศวกรรม วิทยาศาสตร์วัสดุ และมาตรฐานการผลิตที่จำเป็นต่อการจัดหาที่ยึดท่อไอเสียที่ทนทาน

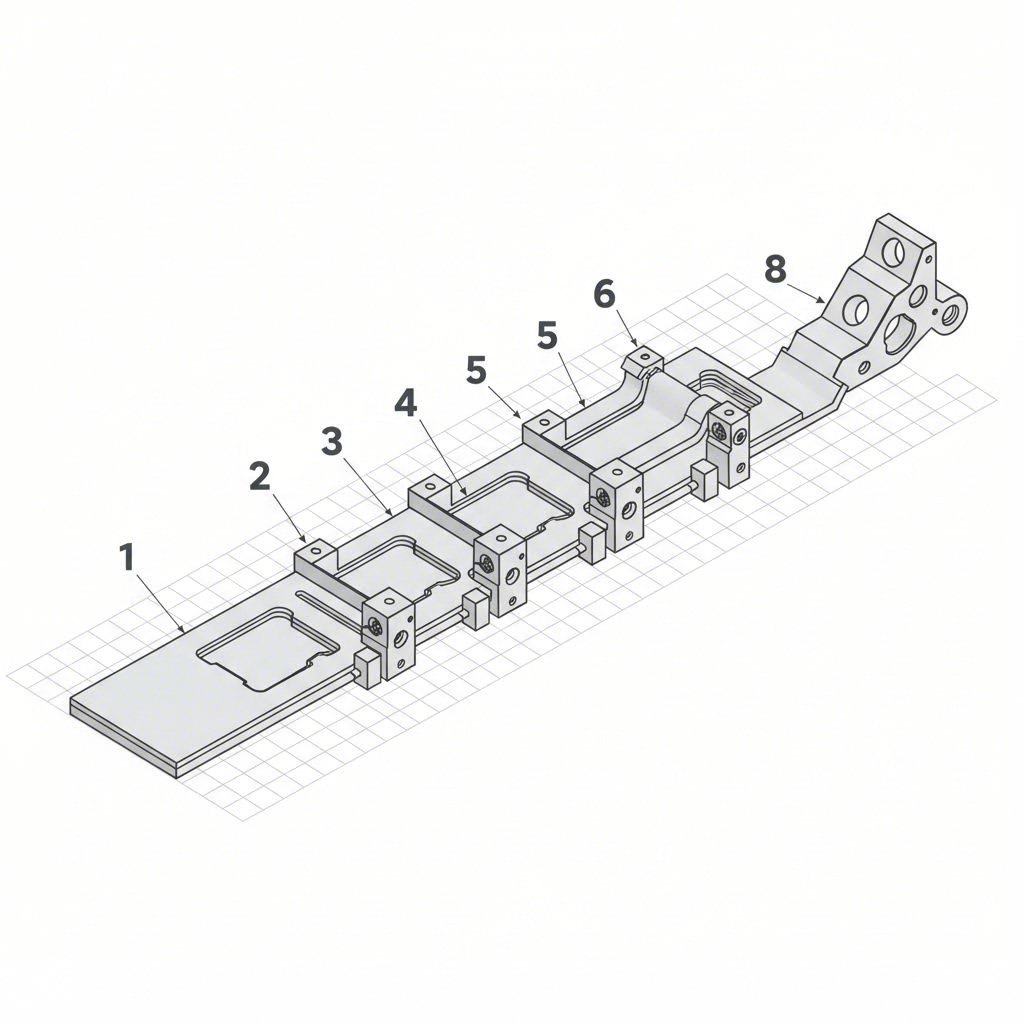

องค์ประกอบของที่ยึดท่อไอเสียแบบขึ้นรูปด้วยแรงตอก

ตัวยึดท่อไอเสียมากกว่าตะขอธรรมดา; มันคือระบบปรับจูนที่ออกแบบมาเพื่อแยกโครงรถออกจากแรงสั่นสะเทือนอย่างรุนแรงและการขยายตัวจากความร้อนของชุดขับเคลื่อนท่อไอเสีย ส่วนประกอบโลหะที่ถูกขึ้นรูปโดยการตีขึ้นรูปทำหน้าที่เป็นตัวเชื่อมต่อที่มั่นคง ในขณะที่ยางกันสั่น (หรือ "บิสกิต") ทำหน้าที่ดูดซับแรงสั่น

มีสามรูปแบบหลักที่ผลิตโดยกระบวนการตีขึ้นรูปโลหะ:

- ชุดตัวยึดขึ้นรูป: ชิ้นส่วนเหล่านี้เป็นรูปทรงซับซ้อนที่ขึ้นรูปจากแผ่นโลหะ มักมีซี่โครงเสริมความแข็งแรงเพื่อป้องกันการเหนื่อยล้า โดยทั่วไปจะเชื่อมไว้กับโครงรถหรือท่อไอเสีย

- ตัวยึดแบบแท่งพร้อมแผ่นยึดขึ้นรูป: แท่งเหล็กกล้าจะถูกดัดให้มีรูปร่างแล้วเชื่อมเข้ากับแผ่นยึดแบนที่ขึ้นรูป ดีไซน์แบบผสมผสานนี้ช่วยให้สามารถเดินสายได้อย่างยืดหยุ่น แต่ยังคงจุดยึดที่แน่นหนาสำหรับการติดตั้งด้วยสลักเกลียว

- ตัวยึดยางติดกับโลหะแบบหล่อติด: ตามรายละเอียดโดย Custom Rubber Corp , หน่วยประสิทธิภาพสูงเหล่านี้มีกระบวนการขึ้นรูปยางโดยการฉีดขึ้นรูปโดยตรงลงบนแหวนโลหะที่ถูกตัดแต่งมา การดำเนินการนี้ต้องให้มั่นใจว่าชิ้นงานโลหะที่ถูกตัดแต่งนั้นปราศจากน้ำมันและคม burrs เพื่อให้กาวที่ทำงานด้วยความร้อนสามารถยึดติดได้อย่างถูกต้อง และป้องกันไม่ให้เกิดการแยกชั้นภายใต้แรงเครียด

วิทยาศาสตร์วัสดุ: 409 เทียบกับ 304 เทียบกับ เหล็กกล้าคาร์บอนต่ำ

การเลือกวัสดุดิบเป็นการตัดสินใจทางวิศวกรรมที่มีผลกระทบมากที่สุดต่ออายุการใช้งานและต้นทุนของชิ้นส่วน มาตรฐานอุตสาหกรรมยานยนต์มักกำหนดให้ใช้วัสดุที่สามารถทนต่อเกลือถนน การเปลี่ยนแปลงอุณหภูมิ และการสั่นสะเทือนอย่างต่อเนื่องได้

SAE 1008/1018 เหล็กกล้าคาร์บอนต่ำ

เหล็กกล้าคาร์บอนต่ำเป็นวัสดุมาตรฐานสำหรับการใช้งานบริเวณปลายท่อ (ใกล้กับปลายท่อไอเสีย) ซึ่งอุณหภูมิค่อนข้างต่ำ หรือสำหรับตัวยึดที่จะได้รับการเคลือบด้วย e-coat หรือชุบสังกะสีในขั้นตอนถัดไป วัสดุนี้มีความสามารถในการขึ้นรูปที่ยอดเยี่ยมพร้อมกับการเด้งกลับตัวต่ำมาก การยืดกลับ (Springback) (แนวโน้มของโลหะที่จะกลับคืนสู่รูปร่างเดิมหลังจากการตัดแต่ง) อย่างไรก็ตาม หากไม่มีการเคลือบป้องกัน วัสดุจะเสื่อมสภาพอย่างรวดเร็วในการทดสอบพ่นหมอกเกลือ

เหล็กสเตนเลส 409 (เฟอร์ริติก)

นี่คือวัสดุที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมสำหรับชิ้นส่วนไอเสีย ซึ่งมีโครเมียมประมาณ 11% ให้ความสามารถในการทนต่อการกัดกร่อนได้ดีในราคาที่ต่ำกว่า 304 ผู้ผลิตเช่น E&E Manufacturing เชี่ยวชาญในการขึ้นรูป 409 สำหรับเปลือกท่อไอเสียและที่ยึด เพราะสามารถตอบสนองความต้องการเรื่องความทนทานและสามารถขึ้นรูปได้ง่าย มักจะเกิดสนิมผิว (พัฒนาเป็นคราบผิว) แต่แทบไม่เกิดการเสียรูปทางโครงสร้าง

สแตนเลสเหล็กกล้า 304 (แบบออกเทนนิติก)

ใช้สำหรับชิ้นส่วนระดับพรีเมียมหรือชิ้นส่วนปลายเย็น (cold-end) ที่เน้นรูปลักษณ์ โดย 304 มีความต้านทานการกัดกร่อนที่ดีกว่าเนื่องจากมีปริมาณนิกเกิลสูงกว่า อย่างไรก็ตาม ส่งผลให้เกิดความท้าทายในการผลิต การเหนียวแข็งจากการแปรรูป (Work hardening) เมื่อโลหะถูกขึ้นรูป จะมีความแข็งและความเปราะมากขึ้น เครื่องมือต้องออกแบบโดยใช้เคลือบที่เฉพาะเจาะจง (เช่น TiCN) เพื่อป้องกันการสึกหรอ และอาจจำเป็นต้องปรับความเร็วของเครื่องกด

| เกรดวัสดุ | ความต้านทานการกัดกร่อน | ความสามารถในการขึ้นรูป | ปัจจัยต้นทุน | แอปพลิเคชันทั่วไป |

|---|---|---|---|---|

| SAE 1008 (เคลือบ) | ต่ำ (ขึ้นอยู่กับชนิดของการเคลือบ) | ยอดเยี่ยม | $ | ชิ้นส่วนยึดติดแชสซี |

| สเตนเลส 409 | ปานกลาง (เฟอร์ริติก) | ดี | $$ | ตัวยึดท่อไอเสีย OEM |

| 304 สแตนเลส | สูง (ออกสเทนนิค) | ยาก (เกิดการแข็งตัวจากการทำงาน) | $$$ | หรูหรา/ตลาดรอง |

กระบวนการผลิต: ได้ก้าวหน้า เทียบกับ ได้ถ่ายโอน

การเข้าใจกระบวนการขึ้นรูปช่วยให้เจ้าหน้าที่จัดซื้อสามารถประเมินศักยภาพด้านกำลังการผลิตและคุณภาพของผู้จัดจำหน่ายได้ การเลือกระหว่างได้แบบโปรเกรสซีฟกับได้แบบทรานสเฟอร์ ขึ้นอยู่กับปริมาณการผลิตและระดับความซับซ้อนของชิ้นส่วนเป็นหลัก

การปั๊มแบบก้าวหน้า

สำหรับสัญญา OEM ที่มีปริมาณสูง (50,000 หน่วยขึ้นไปต่อปี) การขึ้นรูปด้วยได้แบบโปรเกรสซีฟเป็นมาตรฐาน โดยจะใช้แถบโลหะยาวต่อเนื่องป้อนเข้าไปในเครื่องอัด และชิ้นส่วนจะถูกขึ้นรูปเป็นขั้นตอน (ตัดเบื้องต้น ตอกทะลุ ขึ้นรูป และกดลวดลาย) ไปพร้อมกับแต่ละจังหวะของเครื่องอัด ซึ่งช่วยให้มั่นใจได้ถึงความแม่นยำในการควบคุมขนาดที่สูงมาก ซึ่งจำเป็นต่อสายการประกอบอัตโนมัติ

ได้ถ่ายโอนและขั้นตอนเดียว

สำหรับชิ้นงานปริมาณต่ำหรือชิ้นส่วนที่มีขนาดใหญ่และลึกกว่า เครื่องพัมพ์แบบทรานสเฟอร์ได (transfer dies) จะเคลื่อนย้ายชิ้นงานระหว่างสถานีโดยใช้นิ้วกลไก ซึ่งช่วยให้สามารถผลิตชิ้นงานที่มีรูปทรงเรขาคณิตซับซ้อนมากขึ้น โดยหลีกเลี่ยงการฉีกขาดของโลหะที่อาจเกิดขึ้นในกระบวนการตัดขึ้นรูปต่อเนื่อง (progressive die strip) ผู้จัดจำหน่ายเฉพาะทางมักใช้เครื่องอัดแรงดันสูงที่มีแรงอัดมากถึง 600 ตัน เพื่อรองรับแผ่นโลหะที่มีความหนาตามข้อกำหนดสำหรับฮังเกอร์รถบรรทุกหนัก

งานรองและการประกอบ

ชิ้นงานแสตมป์ดิบ (raw stamping) แทบไม่ใช่ผลิตภัณฑ์สำเร็จรูป การดำเนินงานผลิตตามที่ Erin Industries ระบุ มักจะรวมถึงขั้นตอนรอง เช่น การดัดท่อ การบีบอัดท่อ (swaging) และการเชื่อม (MIG/TIG/Spot) เพื่อสร้างชุดฮังเกอร์ให้สมบูรณ์ การรวมบริการเหล่านี้ไว้ภายใต้หลังคาเดียวกันจะช่วยลดต้นทุนด้านโลจิสติกส์และปัญหาข้อพิพาทด้านคุณภาพ

วิศวกรรมเพื่อความทนทานและการลดเสียงรบกวน

เคล็ดลับทางวิศวกรรมของฮังเกอร์ไอเสียคุณภาพดีอยู่ที่ความสามารถในการทำหน้าที่เป็นตัวกรองการสั่นสะเทือน หากฮังเกอร์มีความแข็งเกินไป จะทำให้เสียงเครื่องยนต์ถ่ายทอดเข้าสู่ภายในห้องโดยสาร แต่หากอ่อนเกินไป ก็จะทำให้ท่อไอเสียมีการแกว่งและกระทบกับโครงรถด้านล่าง

การแยกการสั่นสะเทือน เสียง และความรู้สึก (NVH Isolation): ชิ้นส่วนแบรคเก็ตที่ขึ้นรูปด้วยการตอกมักได้รับการออกแบบให้มีความแข็งแรงเฉพาะตัว ('tuned' stiffness) วิศวกรจะเพิ่มซี่โครงหรือแผ่นยื่น (flanges) ลงในลักษณะโปรไฟล์ที่ขึ้นรูปไม่ใช่เพียงเพื่อเพิ่มความแข็งแรงเท่านั้น แต่ยังเพื่อเปลี่ยนความถี่เรโซแนนซ์ตามธรรมชาติของชิ้นส่วนให้ห่างจากความถี่การทำงานของเครื่องยนต์ ซึ่งจะช่วยป้องกันไม่ให้ตัวฮังเกอร์เกิดเสียงดังก้องหรือแตกร้าวเนื่องจากความล้าจากการสั่นสะเทือน

อายุการใช้งานก่อนเกิดการล้าจากการใช้งานซ้ำๆ: รัศมีการโค้งในเหล็กสเตนเลสที่ขึ้นรูปต้องมีการคำนวณอย่างระมัดระวัง หากมุมโค้งมีความแหลมเกินไป อาจทำให้เกิดรอยแตกขนาดเล็ก (micro-cracks) ระหว่างกระบวนการตอก โดยเฉพาะในสเตนเลสเกรด 304 ที่มีแนวโน้มเกิดการแข็งตัวเมื่อแปรรูป ซึ่งในระยะยาว การขยายตัวจากความร้อนของระบบไอเสียจะทำให้รอยแตกเหล่านี้ลุกลามจนนำไปสู่การชำรุด ผู้ผลิตชั้นนำจึงใช้ซอฟต์แวร์จำลองเพื่อคาดการณ์ความเสี่ยงของการบางตัวและรอยแตก ก่อนที่จะเริ่มต้นสร้างแม่พิมพ์

คู่มือการจัดหา: การเลือกผู้ผลิต

เมื่อพิจารณาผู้ร่วมงานด้านการขึ้นรูปโลหะสำหรับชิ้นส่วนท่อไอเสีย ควรพิจารณาให้ลึกกว่าเพียงแค่ต้นทุนต่อชิ้น สิ่งสำคัญยิ่งคือความสามารถในการขยายกำลังการผลิตจากต้นแบบไปสู่การผลิตจำนวนมากโดยไม่ลดทอนคุณภาพ ผู้จัดจำหน่ายควรมีใบรับรองเช่น IATF 16949 ซึ่งเป็นข้อกำหนดบังคับสำหรับห่วงโซ่อุปทานยานยนต์ส่วนใหญ่

คำถามสำคัญที่ควรสอบถามผู้จัดจำหน่ายที่อาจร่วมงานด้วย ได้แก่

- ความจุหน่วยตัน: พวกเขามีเครื่องกดที่สามารถจัดการกับเหล็กกล้าไร้สนิมความแข็งแรงสูงได้หรือไม่? ตัวอย่างเช่น ผู้ผลิตอย่าง เทคโนโลยีโลหะเส้าอี้ ใช้เครื่องกดกำลังสูงถึง 600 ตัน เพื่อให้มั่นใจในความแม่นยำของการขึ้นรูปชิ้นส่วนที่มีความหนา ซึ่งช่วยเชื่อมช่องว่างระหว่างการสร้างต้นแบบอย่างรวดเร็วกับการผลิตจำนวนมาก

- ขีดความสามารถด้านแม่พิมพ์: พวกเขาออกแบบและสร้างแม่พิมพ์เองภายในบริษัทหรือไม่? การผลิตแม่พิมพ์ภายในช่วยลดระยะเวลาในการดำเนินการเปลี่ยนแปลงทางวิศวกรรม

- สถานที่ทดสอบ: พวกเขาสามารถทำการทดสอบพ่นเกลือ (ASTM B117) และการทดสอบแรงดึงในสถานที่ได้หรือไม่ เพื่อยืนยันข้อมูลจำเพาะของวัสดุ?

สรุป

การขึ้นรูปโลหะด้วยแรงตีสำหรับที่ยึดไอเสียเป็นศาสตร์ที่ผสานความรู้ทางด้านโลหะวิทยากับการผลิตอย่างแม่นยำ ไม่ว่าจะใช้สแตนเลส 409 สำหรับงานผลิตชิ้นส่วนติดรถจากโรงงาน หรือเหล็กกล้าอ่อนสำหรับชิ้นส่วนยึดโครงรถ ความสำเร็จของชิ้นส่วนขึ้นอยู่กับการเลือกกระบวนการผลิตที่ถูกต้องและการควบคุมค่าความคลาดเคลื่อนทางเรขาคณิตอย่างเข้มงวด โดยการเข้าใจปฏิสัมพันธ์ระหว่างคุณสมบัติของวัสดุกับพฤติกรรมของแม่พิมพ์ ผู้ซื้อสามารถมั่นใจได้ว่าจะได้จัดหาชิ้นส่วนที่ทนทานต่อสภาพแวดล้อมใต้ท้องรถอันหนักหน่วง

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —