ฟังก์ชันแผ่นรองตาย: การควบคุมอย่างแม่นยำในกระบวนการขึ้นรูปด้วยแรงกด

สรุปสั้นๆ

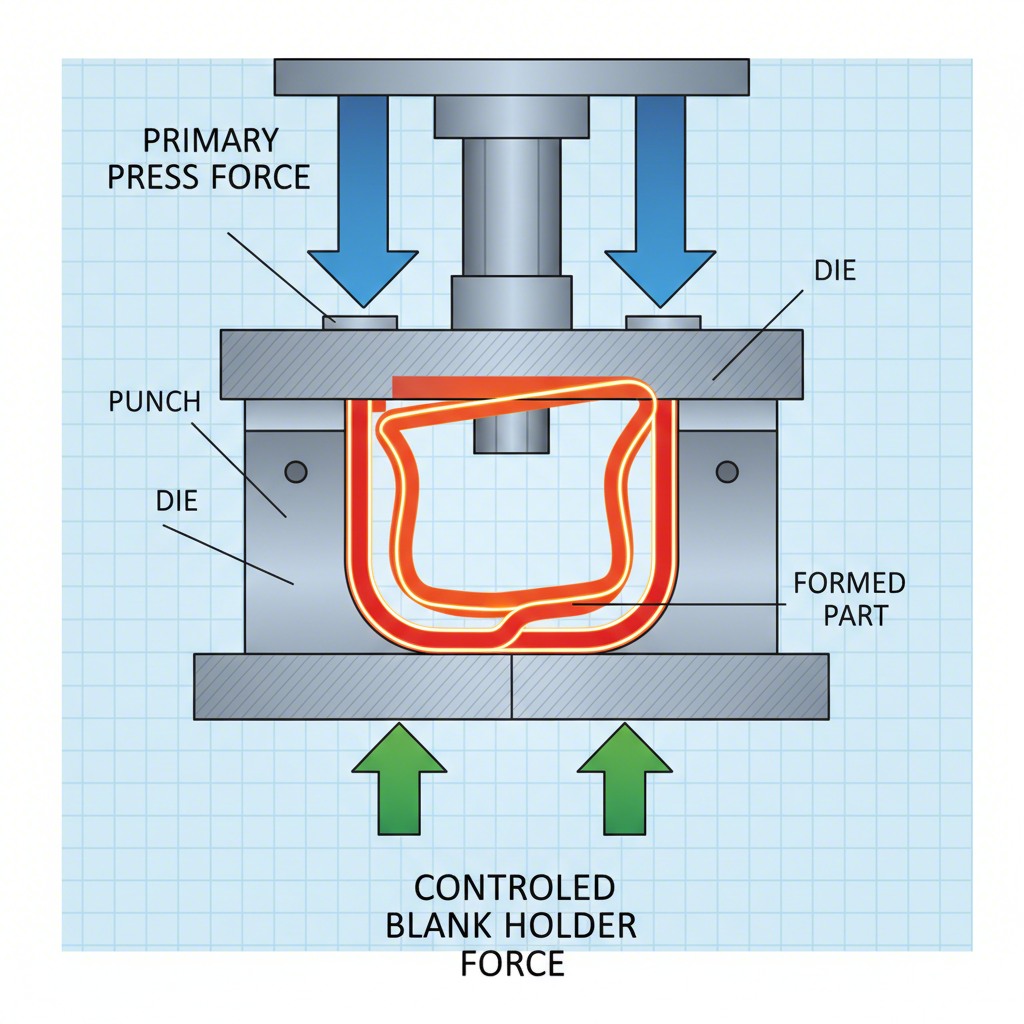

หน้าที่หลักของแผ่นรองตายในกระบวนการขึ้นรูปด้วยแรงกดคือการสร้างแรงต้านที่ยืดหยุ่นและควบคุมได้ ซึ่งมักเรียกว่าแรงยึดแผ่นวัสดุ (blank holder force) ที่มีต่อชิ้นงาน การควบคุมแรงอย่างแม่นยำนี้มีความสำคัญอย่างยิ่งต่อการจัดการการไหลของวัสดุในระหว่างการขึ้นรูป โดยเฉพาะในกระบวนการขึ้นรูปลึก ด้วยการยึดวัสดุให้อยู่ในตำแหน่งที่ถูกต้อง แผ่นรองตายจึงช่วยป้องกันข้อบกพร่องทั่วไป เช่น รอยย่น รอยฉีก หรือการแตกหัก ส่งผลให้ได้ชิ้นงานที่มีคุณภาพสูงขึ้น และกระบวนการผลิตที่มีความสม่ำเสมอมากยิ่งขึ้น

เข้าใจหน้าที่หลักและความสำคัญของแผ่นรองตาย

หมอนกันกระแทก (die cushion) เป็นส่วนประกอบที่จำเป็นอย่างยิ่งในเครื่องอัดแรง โดยทั่วไปจะเป็นระบบไฮดรอลิก นิวแมติก หรือเซอร์โว-กลไกที่ติดตั้งรวมอยู่ในเตียงเครื่องอัดหรือลูกสูบ หน้าที่หลักของมันคือการสร้างแรงดันต้านทานที่ควบคุมได้และปรับแต่งได้ต่อชิ้นงานระหว่างรอบการขึ้นรูป แรงนี้ซึ่งเรียกว่าแรงยึดแผ่น (blank holder force) จะยึดแผ่นโลหะแผ่นเปล่าไว้ระหว่างแม่พิมพ์ด้านบนกับตัวยึดแผ่น เพื่อให้วัสดุไหลเข้าสู่โพรงแม่พิมพ์อย่างราบรื่นและสม่ำเสมอในขณะที่เครื่องอัดทำงาน หากไม่มีการควบคุมนี้ วัสดุอาจเกิดการโก่งตัวหรือยืดตัวไม่สม่ำเสมอ ส่งผลให้เกิดข้อบกพร่องที่ทำให้สูญเสียค่าใช้จ่าย

ความสำคัญของหมอนกันกระแทกจะชัดเจนยิ่งขึ้นเมื่อเปรียบเทียบกับวิธีการเดิมที่เก่ากว่าและเชื่อถือได้น้อยกว่า ในอดีต เครื่องมืออัดแรงพึ่งพาชิ้นส่วนต่างๆ เช่น สปริงขดลวด หรือสปริงแก๊ส เพื่อสร้างแรงยึดแผ่น อย่างไรก็ตาม ระบุดังกล่าวมักให้ประสิทธิภาพที่ไม่สม่ำเสมอ ดังที่ผู้เชี่ยวชาญจาก N2-Tech , แม้แต่ความแตกต่างเล็กน้อยระหว่างสปริงแต่ละตัวก็อาจนำไปสู่ความเบี่ยงเบนในกระบวนการขึ้นรูป ซึ่งอาจก่อให้เกิดริ้วรอย ฉีกขาด หรือข้อบกพร่องด้านรูปร่างอื่นๆ ได้ ระบบไดคัชชัน (die cushion) ซึ่งเป็นระบบที่รวมเป็นหนึ่งเดียวและสามารถปรับแต่งได้ สามารถขจัดข้อจำกัดเหล่านี้ออกไปได้ โดยให้แรงที่มีลักษณะเสถียรและทำซ้ำได้ ไม่ว่าจะมีการออกแบบเครื่องมือ เวลาไซเคิล หรือการเปลี่ยนแปลงของอุณหภูมิ

การควบคุมการไหลของวัสดุอย่างแม่นยำนี้เองที่ทำให้ไดคัชชันมีความจำเป็นอย่างยิ่งต่อภารกิจการขึ้นรูปที่ซับซ้อน ระหว่างกระบวนการเช่น การขึ้นรูปแบบดึงลึก (deep drawing) วัสดุจะต้องผ่านการยืดและเปลี่ยนรูปร่างอย่างมาก ไดคัชชันจะใช้แรงที่เหมาะสมเพียงพอเพื่อป้องกันไม่ให้แผ่นวัสดุบริเวณขอบพับเกิดริ้วรอย ขณะเดียวกันก็ยังคงอนุญาตให้วัสดุดังกล่าวถูกดึงเข้าไปในได้ แรงที่น้อยเกินไปจะทำให้เกิดริ้วรอย ในขณะที่แรงที่มากเกินไปจะจำกัดการไหลของวัสดุและทำให้ชิ้นส่วนฉีกขาดหรือแตกหัก ด้วยการให้ผู้ปฏิบัติงานสามารถปรับแต่งแรงนี้ได้อย่างละเอียด ไดคัชชันจึงมีส่วนโดยตรงในการยกระดับคุณภาพของชิ้นงาน ลดอัตราของของเสีย และยืดอายุการใช้งานของเครื่องมือ

ประเภทของระบบไดคัชชัน: ไฮดรอลิก, นิวแมติก, และเซอร์โว-เมคคาทรอนิกส์

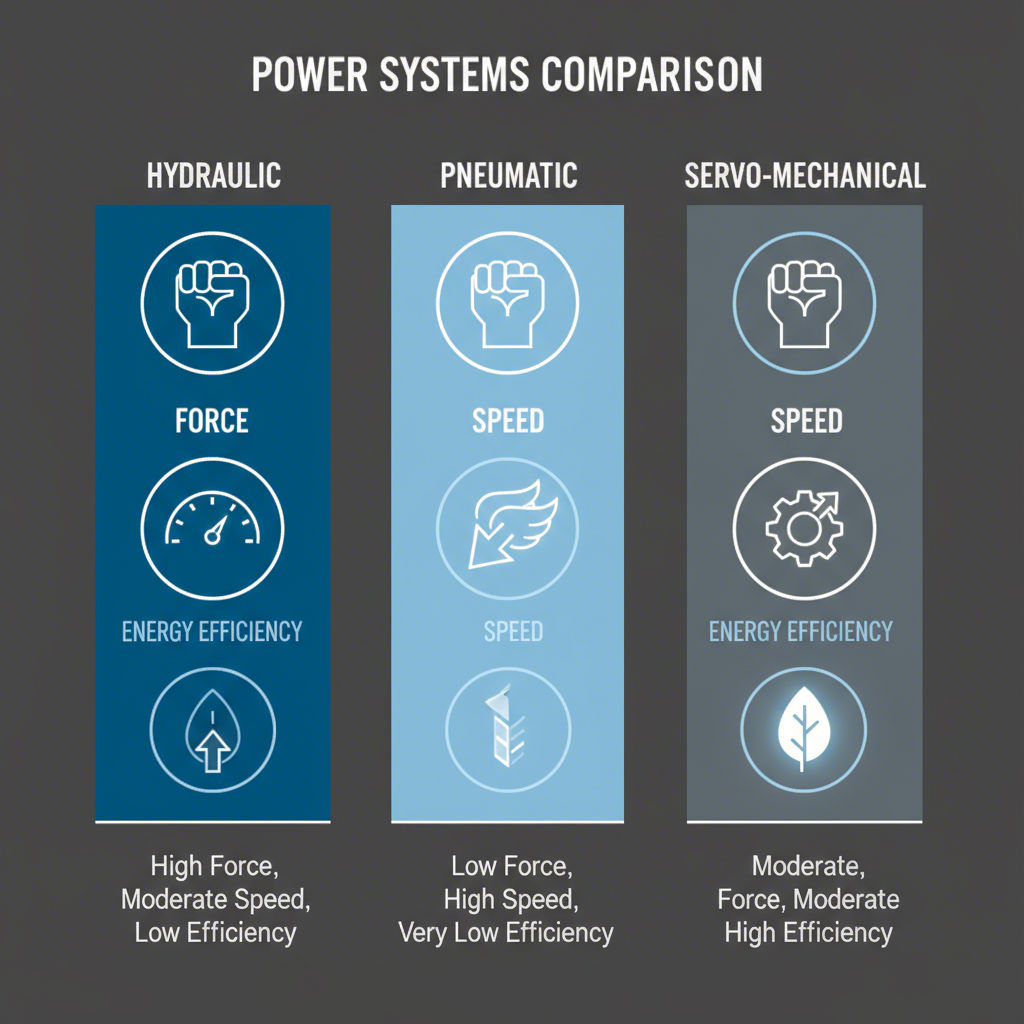

ไดคัชชันไม่ใช่ทางออกที่ใช้ได้ทั่วไปสำหรับทุกกรณี แต่มีหลายประเภทที่แตกต่างกัน โดยแต่ละประเภทมีลักษณะเฉพาะที่เหมาะสมกับการใช้งานที่ต่างกัน ระบบโดยทั่วไปที่สุดคือ ระบบไฮดรอลิก นิวแมติก และการออกแบบแบบเซอร์โว-เมคคาทรอนิกส์ที่ทันสมัยกว่า การเข้าใจความแตกต่างของแต่ละประเภทจึงเป็นสิ่งสำคัญในการเพิ่มประสิทธิภาพการปฏิบัติงานของเครื่องอัดขึ้นรูปให้เหมาะสมกับวัสดุเฉพาะ ความซับซ้อนของชิ้นส่วน และความต้องการในการผลิต

ไดคัชชันไฮดรอลิก เป็นประเภทที่พบได้มากที่สุด โดยเฉพาะในงานที่ต้องการความทนทานสูง ระบบเหล่านี้ใช้ของเหลวไฮดรอลิกที่ควบคุมด้วยวาล์วแบบสัดส่วนเพื่อสร้างแรงที่สูงมากพร้อมความแม่นยำสูง เหมือนที่ผู้นำอุตสาหกรรมได้อธิบายไว้ ระบบไฮดรอลิกสมัยใหม่สามารถตั้งค่าลักษณะแรงได้ ซึ่งหมายความว่าแรงยึดแผ่นวัสดุสามารถปรับเปลี่ยนได้ตลอดช่วงการขึ้นรูป เพื่อรองรับความต้องการที่เปลี่ยนแปลงไปตามรูปทรงของชิ้นส่วน ความสามารถในการควบคุมระดับสูงนี้มีความสำคัญอย่างยิ่งต่อการขึ้นรูปเหล็กความแข็งแรงสูง หรือชิ้นส่วนยานยนต์ที่มีความซับซ้อน ผู้สร้าง ระบบไฮดรอลิกสมัยใหม่สามารถตั้งค่าลักษณะแรงได้ ซึ่งหมายความว่าแรงยึดแผ่นวัสดุสามารถปรับเปลี่ยนได้ตลอดช่วงการขึ้นรูป เพื่อรองรับความต้องการที่เปลี่ยนแปลงไปตามรูปทรงของชิ้นส่วน ความสามารถในการควบคุมระดับสูงนี้มีความสำคัญอย่างยิ่งต่อการขึ้นรูปเหล็กความแข็งแรงสูง หรือชิ้นส่วนยานยนต์ที่มีความซับซ้อน

หมอนลมแบบนิวเมติก ใช้อากาศอัดในการสร้างแรง ระบบนี้โดยทั่วไปมีความเรียบง่ายและมีค่าใช้จ่ายต่ำกว่าระบบไฮดรอลิก ทำให้เหมาะสำหรับการใช้งานที่มีภาระงานเบา โดยที่ความต้องการแรงไม่สูงมากและไม่จำเป็นต้องมีความแม่นยำสูง แม้ว่าจะให้ความเร็วที่ดี แต่การควบคุมแรงของระบบจะมีความแม่นยำน้อยกว่าระบบไฮดรอลิก เนื่องจากอากาศสามารถถูกอัดตัวได้

หมอนรองแบบเซอร์โว-กลไก ซึ่งมักเรียกว่า 'อี-คัชชัน' (e-cushions) เป็นการพัฒนาล่าสุดของเทคโนโลยีนี้ ระบบเหล่านี้แทนที่ส่วนประกอบไฮดรอลิกหรือนิวเมติกด้วยมอเตอร์เซอร์โวไฟฟ้าและตัวขับเคลื่อนกลไก เช่น ระบบเฟืองร rack-and-pinion ตามคำอธิบายของผู้บุกเบิกที่ Fagor Arrasate แผ่นรองอิเล็กทรอนิกส์ (e-cushions) มีระดับการควบคุม ความเร็ว และประสิทธิภาพพลังงานสูงที่สุด แม้กระทั่งสามารถสร้างแรงยึดเหนี่ยวในช่วงที่ลูกสูบขึ้น ซึ่งเป็นคุณสมบัติที่มีประโยชน์ต่อการควบคุมการเด้งกลับของวัสดุขั้นสูง ถึงแม้ว่าการลงทุนครั้งแรกจะสูงกว่า แต่การใช้พลังงานที่ลดลงและการบำรุงรักษาน้อยลงสามารถนำไปสู่ผลตอบแทนจากการลงทุนที่รวดเร็ว

เพื่อความชัดเจนในความแตกต่างเหล่านี้ ตารางด้านล่างนี้แสดงการเปรียบเทียบโดยตรง

| คุณลักษณะ | หมอนรองไฮดรอลิก | พน cushion | เซอร์โว-กลไก (E-Cushion) |

|---|---|---|---|

| การควบคุมแรง | สูงและแม่นยำ; สามารถตั้งค่าลักษณะการควบคุมได้ | ปานกลาง; ความแม่นยำต่ำกว่า | ความแม่นยำสูงที่สุด; การควบคุมแบบไดนามิก |

| ประสิทธิภาพในการใช้พลังงาน | ปานกลาง; สามารถปรับปรุงได้ด้วยระบบขั้นสูง | ต่ำถึงปานกลาง | สูงมาก; มีความสามารถในการฟื้นฟูพลังงาน |

| ความเร็ว | ดี; สามารถเร่งความเร็วล่วงหน้าได้ | ดี | สูงมากและควบคุมได้ดีเยี่ยม |

| ค่าใช้จ่าย | ปานกลางถึงสูง | ต่ํา | การลงทุนเริ่มต้นสูง |

| การใช้งานที่เหมาะสม | การขึ้นรูปลึกแบบหนัก ชิ้นส่วนซับซ้อน | การขึ้นรูปแบบเบา ชิ้นส่วนเรียบง่าย | การผลิตความเร็วสูง วัสดุขั้นสูง การดำเนินงานที่คำนึงถึงพลังงาน |

บทบาทสำคัญของไดคัชชันในการประยุกต์ใช้การขึ้นรูปลึก

แม้ว่าไดคัชชันจะมีประโยชน์ในหลายกระบวนการขึ้นรูปด้วยเครื่องอัด แต่กลับมีความสำคัญอย่างยิ่งต่อความสำเร็จของการขึ้นรูปลึก กระบวนการนี้ ซึ่งใช้ในการผลิตชิ้นส่วนต่างๆ เช่น แผงตัวถังรถยนต์ อ่างล้างจาน และตัวเรือนซับซ้อน จำเป็นต้องยืดแผ่นโลหะเรียบให้กลายเป็นรูปร่างสามมิติ วัสดุจึงต้องเผชิญกับการเปลี่ยนรูปร่างอย่างรุนแรง และหากไม่มีการควบคุมการไหลของวัสดุเข้าสู่แม่พิมพ์อย่างแม่นยำ ความล้มเหลวย่อมเกิดขึ้นได้เกือบแน่นอน

หลักการทำงานของการขึ้นรูปด้วยการดึงลึกแสดงให้เห็นถึงความสำคัญของหมอนรอง (cushion) เป็นอย่างชัดเจน เมื่อหัวพันช์ของเครื่องกดดันแผ่นวัสดุเข้าสู่ช่องแม่พิมพ์ ส่วนนอกของแผ่นวัสดุซึ่งเรียกว่าชายขอบ (flange) จะต้องสามารถเลื่อนเข้าด้านในได้อย่างเหมาะสม หน้าที่ของหมอนรองแม่พิมพ์คือการใช้แรงยึดแผ่นวัสดุ (blank holder force) ที่ปรับตั้งอย่างแม่นยำต่อชายขอบนี้ แรงดังกล่าวจำเป็นต้องมีความสมดุลที่ละเอียดอ่อน: จะต้องมีความแรงเพียงพอที่จะป้องกันไม่ให้เกิดความเค้นแบบอัดในบริเวณชายขอบจนทำให้วัสดุย่น แต่ในขณะเดียวกันก็ต้องไม่แรงเกินไปจนทำให้วัสดุไหลเข้ามาไม่สะดวกหรือฉีกขาดจากความเค้นดึงที่มากเกินไป นี่จึงเป็นเหตุผลที่แหล่งข้อมูลต่างๆ เช่น Pressmachine-World.com เน้นย้ำถึงความจำเป็นของอุปกรณ์เหล่านี้สำหรับกระบวนการขึ้นรูปด้วยการดึงลึก

แผ่นรองตายแบบทันสมัยมีโหมดแรงที่สามารถตั้งโปรแกรมได้ ซึ่งให้ข้อได้เปรียบอย่างมากสำหรับงานขึ้นรูปซับซ้อน แรงยึดที่ต้องการมักไม่คงที่ตลอดช่วงชัก เช่น อาจต้องใช้แรงมากกว่าในช่วงเริ่มต้นของการขึ้นรูปเพื่อป้องกันการย่น แล้วค่อยลดแรงลงเมื่อการขึ้นรูปลึกลงไปเพื่อป้องกันการฉีกขาด แผ่นรองตายขั้นสูงสามารถควบคุมเส้นโค้งแรงที่ซับซ้อนเหล่านี้ได้อย่างแม่นยำและทำซ้ำได้สูง ทำให้มั่นใจได้ถึงคุณภาพชิ้นงานที่สม่ำเสมอตั้งแต่ชิ้นแรกจนถึงชิ้นสุดท้าย

ความแม่นยำระดับนี้มีความสำคัญอย่างยิ่งในอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมยานยนต์ ที่ชิ้นส่วนที่ขึ้นรูปลึกจำเป็นต้องมีค่าความคลาดเคลื่อนตามมิติที่เข้มงวด บริษัทที่เชี่ยวชาญด้านนี้ต่างพึ่งพาเทคโนโลยีเครื่องกดขั้นสูงเพื่อให้ได้ผลลัพธ์ดังกล่าว ตัวอย่างเช่น ผู้ให้บริการแม่พิมพ์ขึ้นรูปสำหรับอุตสาหกรรมยานยนต์แบบเฉพาะ เช่น Shaoyi (Ningbo) Metal Technology Co., Ltd. ใช้กระบวนการที่ซับซ้อนในการผลิตชิ้นส่วนคุณภาพสูงสำหรับผู้ผลิตรถยนต์ (OEM) และผู้จัดจำหน่ายระดับที่ 1 ซึ่งความสำเร็จนี้มักเกิดขึ้นได้ด้วยระบบแผ่นรองตายรุ่นใหม่ที่ให้การควบคุมที่แม่นยำ

คุณสมบัติขั้นสูงและเทคโนโลยีแผ่นรองตายแบบที่ทันสมัย

ระบบแผ่นรองตายในปัจจุบันได้พัฒนาไปไกลเกินกว่าแผ่นกดแรงดันแบบง่าย ๆ แล้ว ปัจจุบันเป็นระบบที่ซับซ้อนและสามารถโปรแกรมได้ ซึ่งรวมเอาเครื่องกลและอิเล็กทรอนิกส์เข้าไว้ด้วยกัน (เมคคาทรอนิกส์) และมีคุณสมบัติขั้นสูงหลากหลาย ทำให้ผู้ปฏิบัติงานสามารถควบคุมกระบวนการขึ้นรูปได้อย่างแม่นยำในระดับที่ไม่เคยมีมาก่อน นวัตกรรมเหล่านี้มีความสำคัญอย่างยิ่งต่อการทำงานกับวัสดุที่ท้าทาย เช่น เหล็กความแข็งแรงสูง และอลูมิเนียม รวมถึงการผลิตชิ้นงานที่ต้องการความเที่ยงตรงสูงตามข้อกำหนดของการผลิตในยุคปัจจุบัน

หนึ่งในความก้าวหน้าที่สำคัญที่สุดคือความสามารถในการตั้งโปรแกรมรอบการทำงานของแผ่นรองทั้งหมด ตามที่ระบุไว้ในการวิเคราะห์อย่างละเอียดโดย The Fabricator การทำงานของแผ่นรองรุ่นใหม่สามารถแบ่งออกเป็นหลายขั้นตอนหลัก ซึ่งแต่ละขั้นตอนสามารถควบคุมได้อย่างอิสระ ซึ่งรวมถึงขั้นตอนการเร่งความเร็วล่วงหน้า (pre-acceleration) ที่แผ่นรองจะเคลื่อนที่เพื่อให้ความเร็วสอดคล้องกับลิ่มเครื่องอัดก่อนที่จะเกิดการกระแทก เพื่อลดแรงกระแทก ช่วยลดเสียงรบกวนและการสึกหรอทั้งแม่พิมพ์และตัวเครื่องอัดเอง จากนั้นจะตามด้วยการเพิ่มแรงดันอย่างรวดเร็วจนถึงแรงยึดแผ่นงานที่ต้องการ

ระหว่างกระบวนการขึ้นรูป แรงสามารถตั้งโปรแกรมให้อยู่ในรูปแบบหลายขั้นตอน ซึ่งจะเปลี่ยนแปลงไปตามการเคลื่อนตัวลงของดายเจาะ นอกจากนี้ ระบบบางประเภทยังมีฟังก์ชันดึงลงเพิ่มเติมที่จุดตายล่าง (BDC) การเคลื่อนไหวลงอย่างสั้นๆ นี้ ช่วยป้องกันไม่ให้ชิ้นงานเสียหายจากแรงดีดตัวของคัชชันขณะที่เครื่องอัดเริ่มถอยกลับ สุดท้าย การเคลื่อนตัวขึ้นสามารถควบคุมได้เพื่อนำชิ้นงานสำเร็จรูปไปยังตำแหน่งหยิบจับที่กำหนดไว้สำหรับระบบอัตโนมัติ ก่อนจะกลับสู่ตำแหน่งเริ่มต้นเพื่อรอบการทำงานถัดไป

อีกหนึ่งพัฒนาการที่สำคัญคือ ความเป็นโมดูลาร์และการควบคุมแบบหลายจุด โดยระบบจะไม่ใช้หมอนรองแรงขนาดใหญ่เพียงตัวเดียว แต่สามารถสร้างขึ้นจากโมดูลทรงกระบอกหลายตัวที่ควบคุมได้อย่างอิสระ ซึ่งช่วยให้สามารถจัดสรรแรงกดได้อย่างเหมาะสมตามบริเวณแม่พิมพ์ต่างๆ ผู้ปฏิบัติงานสามารถปรับเพิ่มหรือลดแรงที่มุมหรือบริเวณเฉพาะของตัวยึดแผ่นวัสดุ เพื่อเป็นเครื่องมือที่มีประสิทธิภาพในการแก้ปัญหาการไหลของวัสดุในชิ้นงานที่มีรูปร่างไม่สมมาตรหรือรูปร่างผิดปกติ การควบคุมแรงกดแบบหลายจุดนี้มีความจำเป็นอย่างยิ่งต่อการเพิ่มประสิทธิภาพการผลิตชิ้นส่วนที่ซับซ้อน และลดเวลาการทดลองใช้แม่พิมพ์ใหม่

คำถามที่พบบ่อย

1. หมอนรองแรง (Die Cushion) คืออะไร?

หมอนรองตายตัวเป็นส่วนประกอบหนึ่งในเครื่องอัด ซึ่งโดยทั่วไปขับเคลื่อนด้วยระบบไฮดรอลิก นิวแมติก หรือเซอร์โวอิเล็กทริก และติดตั้งอยู่ที่ฐานเครื่องอัด หน้าที่ของมันคือการให้แรงต้านขึ้นด้านบน (แรงต้าน) ที่ควบคุมได้แก่ตัวยึดแผ่นวัตถุดิบในระหว่างกระบวนการขึ้นรูป แรงที่ควบคุมได้นี้มีความสำคัญต่อการควบคุมการไหลของโลหะแผ่นเข้าสู่แม่พิมพ์ จึงช่วยป้องกันข้อบกพร่องต่างๆ เช่น รอยย่นและรอยฉีกขาด โดยเฉพาะในกระบวนการขึ้นรูปลึก

2. ความดันหมอนรองในเครื่องอัดคืออะไร

ความดันหมอนรองหมายถึงแรงที่ระบบหมอนรองตายตัวสร้างขึ้น ความดันนี้สามารถปรับได้ และมักสามารถตั้งโปรแกรมให้เปลี่ยนแปลงได้ตลอดช่วงการเคลื่อนที่ของเครื่องอัด ถือเป็นพารามิเตอร์สำคัญในกระบวนการขึ้นรูปโลหะแผ่น เนื่องจากมันควบคุมแรงเสียดทานและการไหลของวัสดุที่ตัวยึดแผ่นวัตถุดิบโดยตรง ความดันหมอนรองที่เหมาะสมจะทำให้ชิ้นงานถูกขึ้นรูปตามรูปร่างที่ต้องการโดยไม่เกิดข้อบกพร่อง

3. แม่พิมพ์ในเครื่องมืออัดคืออะไร

ในเครื่องมือกด เครื่องพิมพ์ (die) คืออุปกรณ์เฉพาะที่ใช้ขึ้นรูปชิ้นงาน โดยทั่วไปจะประกอบด้วยส่วนประกอบชาย (หัวดัด หรือ punch) และส่วนประกอบหญิง (ช่องขึ้นรูป หรือ die cavity หรือ die block) โลหะแผ่นจะถูกวางระหว่างส่วนประกอบทั้งสอง เมื่อเครื่องกดปิดตัว หัวดัดจะดันโลหะเข้าไปในช่องขึ้นรูป ทำให้ชิ้นส่วนได้รับรูปร่างสุดท้าย เบาะรองขึ้นรูป (die cushion) จะทำงานร่วมกับเครื่องพิมพ์เพื่อควบคุมกระบวนการขึ้นรูป

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —