เปิดเผยต้นทุนจริงของการตัดโลห้ด้วยเลเซอร์ตามแบบ: สิ่งที่โรงงานอาจไม่บอกคุณ

การตัดโลหะด้วยเลเซอร์ตามแบบคืออะไร

จำตอนเด็กๆ ที่เล่นแว่นขยาย แล้วใช้มันสะท้อนแสงแดดให้รวมเป็นจุดเล็กๆ ที่ร้อนจัดได้ไหม การตัดโลหะด้วยเลเซอร์ตามแบบทำงานตามหลักการคล้ายกัน—แต่ถูกเพิ่มพลังจนอยู่ในระดับสูงมาก แทนที่จะใช้แสงแดด ผู้ผลิตจะใช้ลำแสงเลเซอร์ที่เข้มข้นสูง ซึ่งสามารถสร้างอุณหภูมิได้สูงถึง เกินกว่า 20,000 องศาเซลเซียส เพื่อตัดเหล็กกล้า อลูมิเนียม และโลหะอื่นๆ ด้วยความแม่นยำสูงระดับการผ่าตัด

แล้วการตัดด้วยเลเซอร์คืออะไรกันแน่? โดยพื้นฐานแล้ว กระบวนการนี้ใช้พลังงานแสงที่มีความเข้มข้นสูงเพื่อหลอมหรือทำให้โลหะระเหยตามเส้นทางที่โปรแกรมไว้ด้วยคอมพิวเตอร์ ผลลัพธ์คือ ชิ้นส่วนที่ผลิตขึ้นตรงตามข้อกำหนดของคุณ ไม่ว่าคุณจะต้องการเพียงต้นแบบหนึ่งชิ้น หรือโครงสร้างยึดแบบกำหนดเองร้อยชิ้น แตกต่างจากการผลิตแบบทั่วไปที่ผลิตชิ้นส่วนเหมือนกันจากแม่แบบที่ตั้งไว้ล่วงหน้า การตัดโลหะด้วยเลเซอร์ให้ความยืดหยุ่นในการออกแบบอย่างเต็มที่—เปลี่ยนไฟล์ CAD เฉพาะตัวของคุณให้กลายเป็นชิ้นส่วนจริง

เลเซอร์เบมเปลี่ยนโลหะดิบให้กลายเป็นชิ้นส่วนที่แม่นยำได้อย่างไร

ลองนึกภาพว่าคุณได้ออกแบบแผ่นยึดที่ซับซ้อน มีช่องเว้าโค้งที่ละเอียด และรูเจาะที่มีรูปแบบแม่นยำ นี่คือวิธีที่การตัดโลหะด้วยเลเซอร์ทำให้การออกแบบนั้นกลายเป็นจริง:

- การสร้างลำแสงเลเซอร์: เครื่องจักรสร้างลำแสงที่มีพลังโดยใช้ก๊าซผสม CO2 หรือเส้นใยแก้วนำแสงที่ผสมธาตุหายาก

- การโฟกัส: กระจกและเลนส์จะรวมลำแสงให้มีความเข้มข้นสูงจนกลายเป็นจุดพลังงานที่เล็กมาก

- การปฏิสัมพันธ์กับวัสดุ: เมื่อลำแสงที่ถูกโฟกัสนี้สัมผัสกับพื้นผิวโลหะ จะเกิดการหลอมหรือทำให้วัสดุระเหยในจุดที่กระทบอย่างทันที

- การควบคุมด้วย CNC: ระบบควบคุมตัวเลขด้วยคอมพิวเตอร์ (Computer Numerical Control) ทำหน้าที่นำทางหัวเลเซอร์อย่างแม่นยำสูงสุด ตามเส้นทางการออกแบบที่คุณโปรแกรมไว้

ความโดดเด่นของกระบวนการนี้อยู่ที่ลักษณะการผลิตตามคำสั่งซื้อ โดยคุณไม่จำเป็นต้องจำกัดอยู่กับแม่แบบหรือดีไซน์ในแคตตาล็อกที่มีอยู่ ไม่ว่าคุณจะต้องการแผงสถาปัตยกรรมที่มี ลวดลายตกแต่ง หรือชิ้นส่วนอากาศยาน ที่ต้องการความแม่นยำสูง การตัดโลหะด้วยเลเซอร์สามารถปรับให้สอดคล้องกับข้อกำหนดของคุณ แทนที่จะให้คุณต้องปรับตัวตามข้อจำกัดของการผลิต

วิทยาศาสตร์เบื้องหลังเทคโนโลยีการตัดด้วยความร้อน

ทำไมการตัดโลหะด้วยเลเซอร์ถึงได้ผลดีมากนัก? คำตอบอยู่ที่หลักการทางวิทยาศาสตร์สองประการ

ก่อนอื่น มี การดูดซับ . โลหะชนิดต่างๆ ดูดซับแสงในช่วงคลื่นที่แตกต่างกัน เมื่ออนุภาคโฟตอนจากเลเซอร์มาสัมผัสกับอิเล็กตรอนของโลหะ จะเกิดการให้ความร้อนอย่างรวดเร็วที่จุดสัมผัสอย่างแม่นยำ พลังงานที่ถ่ายโอนอย่างเฉพาะเจาะจงนี้หมายความว่าบริเวณที่ตัดจะร้อนขึ้นเกือบจะทันที ในขณะที่วัสดุโดยรอบยังคงเย็นอยู่ค่อนข้าง

ประการที่สอง โลหะเป็นตัวนำความร้อนที่ดีเยี่ยม ตัวนำความร้อน . ความร้อนจะกระจายออกไปอย่างรวดเร็วจากโซนที่ตัด ป้องกันความเสียหายต่อพื้นที่โดยรอบ การรวมกันของความร้อนเฉพาะจุดที่เข้มข้นและการระบายความร้อนอย่างรวดเร็วนี้ ทำให้เกิดขอบที่คมชัดและแม่นยำ ซึ่งเป็นเหตุผลที่การตัดด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับงานที่ต้องการรายละเอียดสูง

การตัดโลหะด้วยเลเซอร์แบบกำหนดเองสามารถบรรลุค่าความคลาดเคลื่อนและลวดลายซับซ้อนที่เคยถือว่าเป็นไปไม่ได้ ทำให้กลายเป็นทางเลือกอันดับหนึ่งสำหรับทุกสิ่งตั้งแต่การออกแบบเครื่องประดับไปจนถึงชิ้นส่วนอากาศยาน

อะไรที่ทำให้งานแบบกำหนดเองแตกต่างจากงานผลิตมาตรฐานอย่างแท้จริง? คือ ความยืดหยุ่น งานผลิตมาตรฐานจะเน้นประสิทธิภาพในแบบที่ทำซ้ำได้ ขณะที่โครงการแบบกำหนดเองจะออกแบบมาเพื่อตอบสนองความต้องการเฉพาะของคุณ—มีขนาดที่ไม่เหมือนใคร ใช้วัสดุที่ไม่ได้มาตรฐาน หรือมีรูปทรงเรขาคณิตซับซ้อน ซึ่งชิ้นส่วนทั่วไปไม่สามารถทำได้ เมื่อคุณเข้าใจว่าเทคโนโลยีนี้ทำงานอย่างไร คุณก็จะสามารถออกแบบชิ้นส่วนที่ใช้จุดแข็งของเทคโนโลยีได้อย่างเต็มที่ และหลีกเลี่ยงค่าใช้จ่ายที่ไม่จำเป็น

อธิบายความแตกต่างระหว่างเทคโนโลยีเลเซอร์ CO2 กับเลเซอร์ไฟเบอร์

นี่คือสิ่งที่ร้านค้าส่วนใหญ่จะไม่บอกคุณล่วงหน้า: ประเภทของเลเซอร์ที่ใช้ตัดโลหะมีผลอย่างมากต่อต้นทุน คุณภาพ และระยะเวลาการดำเนินงานของโครงการคุณ แต่ผู้รับจ้างผลิตหลายคนมักละเลยรายละเอียดสำคัญนี้เมื่อให้ใบเสนอราคา เข้าใจความแตกต่างระหว่าง CO2 และ เทคโนโลยีเลเซอร์ไฟเบอร์ ช่วยให้คุณสามารถตั้งคำถามที่ถูกต้อง—และอาจประหยัดเงินได้หลายร้อยบาทในคำสั่งซื้อครั้งต่อไปของคุณ

เทคโนโลยีทั้งสองแบบใช้แสงที่รวมตัวกันเพื่อตัดผ่านโลหะ แต่สร้างแสงนั้นด้วยวิธีที่แตกต่างกันโดยสิ้นเชิง เลเซอร์ CO2 จะสร้างลำแสงโดยการกระตุ้นก๊าซผสม (ส่วนใหญ่เป็นคาร์บอนไดออกไซด์) ด้วยไฟฟ้า ในขณะที่เลเซอร์ไฟเบอร์ใช้เส้นใยแก้วนำแสงที่ผสมธาตุหายาก เช่น ไยเทอร์เบียม ความแตกต่างนี้อาจฟังดูเป็นเรื่องเทคนิค แต่มันส่งผลโดยตรงต่อชนิดของโลหะที่สามารถตัดได้อย่างมีประสิทธิภาพ และจำนวนเงินที่คุณต้องจ่าย

ข้อได้เปรียบของเลเซอร์ไฟเบอร์สำหรับโลหะสะท้อนแสง

คุณเคยสงสัยไหมว่าทำไมการตัดเลเซอร์ทองแดงถึงมีราคาเสนอที่บางครั้งสูงเกินคาด? เลเซอร์ CO2 แบบดั้งเดิมมักมีปัญหากับโลหะสะท้อนแสง เพราะความยาวคลื่นที่ยาวกว่า (10.6 ไมโครเมตร) มักจะสะท้อนกลับจากพื้นผิวที่มันวาว เช่น อลูมิเนียม ทองเหลือง และทองแดง การสะท้อนนี้อาจทำให้เลนส์ของเครื่องเลเซอร์เสียหายได้ ซึ่งเป็นค่าใช้จ่ายในการซ่อมที่ร้านต่างๆ จะรวมไว้ในใบเสนอราคากับคุณ

เทคโนโลยีไฟเบอร์เลเซอร์เปลี่ยนเกมไปอย่างสิ้นเชิง โดยทำงานที่ความยาวคลื่น 1.064 ไมโครเมตร ซึ่งสั้นกว่าเลเซอร์ CO2 ประมาณสิบเท่า ทำให้โลหะสะท้อนแสงสามารถดูดซับพลังงานเลเซอร์ได้ดีขึ้นแทนที่จะสะท้อนกลับ ตามรายงานของ การวิเคราะห์อุตสาหกรรม ไฟเบอร์เลเซอร์สามารถตัดวัสดุที่สะท้อนแสงได้สูงโดยไม่เสี่ยงต่อความเสียหายจากแสงสะท้อนกลับ ทำให้สามารถใช้งานกับวัสดุหลากหลายชนิดมากขึ้น

นั่นหมายความว่าอย่างไรกับโครงการของคุณ? หากคุณกำลังใช้วัสดุอย่างอลูมิเนียม ทองเหลือง หรือทองแดง ร้านที่ใช้เครื่องตัดด้วยไฟเบอร์เลเซอร์สำหรับโลหะน่าจะสามารถให้บริการได้:

- ความเร็วในการตัดที่เร็วกว่า (เพิ่มผลผลิตได้ 3 ถึง 5 เท่าในงานที่เหมาะสม)

- คุณภาพขอบที่เรียบร้อยด้วยโซนที่ได้รับผลกระทบจากความร้อนน้อยที่สุด

- ต้นทุนต่อชิ้นต่ำลงเนื่องจากเวลาในการประมวลผลลดลง

- ความน่าเชื่อถือที่สูงขึ้นโดยไม่ต้องกังวลเกี่ยวกับความเสียหายจากการสะท้อน

การเลือกเทคโนโลยีเลเซอร์ให้เหมาะสมกับประเภทโลหะของคุณ

แล้วเลเซอร์ชนิดใดจึงเหมาะที่สุดสำหรับการตัดวัสดุเฉพาะของคุณ? คำตอบขึ้นอยู่กับสิ่งที่คุณกำลังตัดและมีความหนาเท่าใด

เลเซอร์ CO2 ยังคงเป็นเครื่องจักรที่ยอดเยี่ยมสำหรับแผ่นเหล็กกล้าคาร์บอนที่มีความหนามาก—โดยเฉพาะในช่วง 10-20 มม. ขึ้นไป บางกระบวนการใช้ออกซิเจนช่วยเพื่อตัดแผ่นเหล็กที่มีความหนาถึง 100 มม. พวกมันยังเป็นตัวเลือกแรกสำหรับวัสดุที่ไม่ใช่โลหะ เช่น อะคริลิก ไม้ และหนัง ทำให้เป็นเครื่องจักรที่หลากหลายสำหรับโรงงานที่ต้องทำงานกับวัสดุหลายประเภท

อย่างไรก็ตาม เลเซอร์ไฟเบอร์จะโดดเด่นเมื่อต้องการความแม่นยำและความเร็วสูงสุด พวกมันทำงานได้ดีเยี่ยมกับแผ่นโลหะที่มีความหนาตั้งแต่บางถึงปานกลาง (โดยทั่วไปไม่เกิน 20 มม.) และสามารถตัดโลหะที่ยากต่อการตัด เช่น ไทเทเนียม ได้อย่างง่ายดาย ประสิทธิภาพของพวกมันเกินกว่า 90% — หมายความว่าแปลงพลังงานไฟฟ้าส่วนใหญ่เป็นพลังงานตัดจริง — เมื่อเทียบกับระบบ CO2 ที่มีเพียง 5-10%

| สาเหตุ | เลเซอร์ co2 | ไลเซอร์ไฟเบอร์ |

|---|---|---|

| ประเภทโลหะที่เหมาะที่สุด | เหล็กอ่อน แผ่นหนา | สแตนเลส อลูมิเนียม ทองเหลือง ทองแดง ไทเทเนียม |

| ช่วงความหนาที่เหมาะสมที่สุด | 10-100 มม. ขึ้นไป (พร้อมออกซิเจนช่วย) | สูงสุด 20 มม. |

| คุณภาพของรอยตัด | ดี | ดีเยี่ยม (เรียบเนียนและแม่นยำมากกว่า) |

| ประสิทธิภาพในการใช้พลังงาน | 5-10% | 90%+ |

| ค่าใช้จ่ายในการดำเนินงาน | สูงกว่า (ใช้พลังงานมากกว่าและการระบายความร้อน) | ต่ำกว่า (ลดการใช้พลังงานและการบำรุงรักษาน้อย) |

| อายุการใช้งานของอุปกรณ์ | ~2,500 ชั่วโมงโดยทั่วไป | 25,000-100,000+ ชั่วโมง |

| ต้นทุนเริ่มต้น | การลงทุนเริ่มต้นที่ต่ำกว่า | ราคาซื้อสูงกว่า 5-10 เท่า |

| เหมาะที่สุดสำหรับงานประเภท | งานแผ่นหนัก วัสดุผสม | ชิ้นส่วนความแม่นยำ สื่อสะท้อนแสงโลหะ การผลิตจำนวนมาก |

นี่คือข้อมูลเชิงลึกที่มีผลต่อกระเป๋าเงินของคุณ: แม้ว่าเครื่องเลเซอร์ตัดโลหะไฟเบอร์จะมีต้นทุนเริ่มต้นสูงกว่ามาก แต่การประหยัดในการดำเนินงานจะเพิ่มขึ้นอย่างรวดเร็ว การใช้พลังงานต่ำ ความต้องการดูแลรักษาน้อยมาก และอายุการใช้งานที่อาจเกิน 100,000 ชั่วโมง หมายความว่าร้านที่ใช้อุปกรณ์ไฟเบอร์มักถ่ายโอนการประหยัดเหล่านี้ไปยังราคาที่แข่งขันได้—โดยเฉพาะอย่างยิ่งสำหรับโครงการอลูมิเนียมและเหล็กกล้าไร้สนิม

เมื่อขอใบเสนอราคา อย่าลังเลที่จะสอบถามว่าร้านนั้นใช้เทคโนโลยีเลเซอร์แบบใด เครื่องตัดโลหะด้วยเลเซอร์ co2 อาจเหมาะกับโครงการแผ่นเหล็กหนา 15 มม. ของคุณ ในขณะที่เครื่องตัดด้วยเลเซอร์ไฟเบอร์สำหรับโลหะอาจช่วยลดต้นทุนของคุณได้อย่างมากสำหรับชุดของชิ้นส่วนยึดอลูมิเนียมนั้น การเข้าใจความแตกต่างนี้จะทำให้คุณอยู่ในตำแหน่งที่ดีกว่าในการประเมินใบเสนอราคาและเลือกพันธมิตรที่เหมาะสมกับความต้องการเฉพาะของคุณ

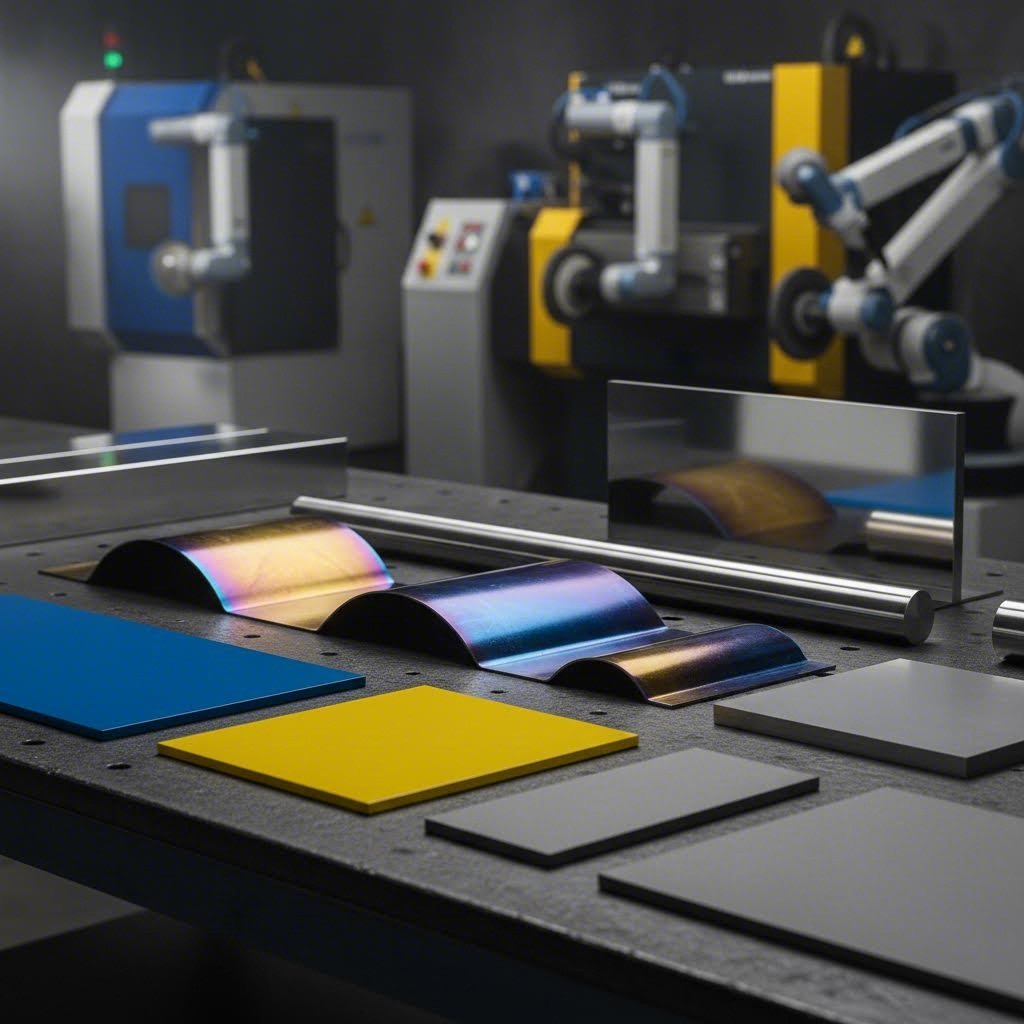

ประเภทโลหะและการเลือกวัสดุสำหรับการตัดด้วยเลเซอร์

คุณอาจเข้าใจเทคโนโลยีแล้ว — แต่นี่คือจุดที่การเลือกวัสดุสามารถทำให้โครงการของคุณประสบความสำเร็จหรือล้มเหลวได้ในแง่ของงบประมาณ โลหะชนิดต่าง ๆ มีปฏิกิริยาต่อการตัดด้วยเลเซอร์แตกต่างกันอย่างมาก ซึ่งส่งผลต่อทั้งคุณภาพผิวขอบและความหนาสูงสุดที่สามารถตัดได้ อย่างไรก็ตาม ร้านงานส่วนใหญ่จะถือว่าคุณรู้อยู่แล้วว่าโลหะชนิดใดเหมาะกับโครงการของคุณ เรามาเติมเต็มช่องว่างความรู้นี้ เพื่อให้คุณสามารถตัดสินใจได้อย่างมีข้อมูลก่อนขอใบเสนอราคา

เมื่อเลือกวัสดุสำหรับโครงการตัดโลหะด้วยเลเซอร์แบบกำหนดเอง คุณจำเป็นต้องชั่งน้ำหนักปัจจัยหลัก 5 ประการ ได้แก่ ความต้องการด้านความแข็งแรง ความต้านทานการกัดกร่อน ข้อจำกัดด้านน้ำหนัก ความต้องการด้านรูปลักษณ์ และต้นทุน โลหะที่คุณเลือกจะส่งผลโดยตรงต่อความเร็วในการตัด คุณภาพผิวขอบ และในท้ายที่สุดคือราคาที่คุณต้องจ่าย การเข้าใจพฤติกรรมของวัสดุแต่ละชนิดภายใต้ลำแสงเลเซอร์ จะช่วยให้คุณเพิ่มประสิทธิภาพทั้งด้านการใช้งานและงบประมาณได้

ลักษณะการตัดเหล็กกล้าและเหล็กกล้าไร้สนิม

เหล็กกล้าคาร์บอนต่ำยังคงเป็นวัสดุหลักสำหรับการตัดด้วยเลเซอร์ในงานแอปพลิเคชันต่างๆ และมีเหตุผลที่ชัดเจน เนื่องจากโลหะผสมเหล็ก-คาร์บอนนี้มีความแข็งแรงและทนทานสูง ในราคาที่คุ้มค่า จึงเหมาะอย่างยิ่งเมื่อไม่ต้องให้ความสำคัญกับการกัดกร่อนหรือรูปลักษณ์ภายนอก การตัดด้วยเลเซอร์บนเหล็กจะให้ขอบที่สะอาด โดยแทบไม่ต้องผ่านกระบวนการเพิ่มเติม และร้านงานสามารถตัดวัสดุที่มีความหนาได้อย่างน่าประทับใจ ขึ้นอยู่กับอุปกรณ์ที่ใช้

คุณสามารถตัดวัสดุที่มีความหนาเท่าไรได้จริง? เลเซอร์ไฟเบอร์ระดับเริ่มต้น (500 วัตต์ - 1.5 กิโลวัตต์) สามารถตัดแผ่นบางได้สูงสุด 3 มม. ได้อย่างมีประสิทธิภาพ ระบบระดับกลาง (3-6 กิโลวัตต์) สามารถจัดการงานอุตสาหกรรมส่วนใหญ่ ในขณะที่อุปกรณ์กำลังสูง (10-40 กิโลวัตต์) สามารถตัดแผ่นหนาเกิน 25 มม. ได้ ยิ่งวัสดุมีความหนามากเท่าไร ยิ่งต้องใช้พลังงานมากขึ้น —ซึ่งส่งผลโดยตรงต่อใบเสนอราคาของคุณ

- คุณสมบัติของเหล็กกล้าคาร์บอนต่ำ: เชื่อมได้ดีเยี่ยม ขึ้นรูปและกลึงง่าย มีอัตราส่วนความแข็งแรงต่อต้นทุนสูง แต่ susceptible ต่อการกัดกร่อนหากไม่ผ่านกระบวนการเคลือบผิว

- การใช้งานที่เหมาะสมที่สุด: ชิ้นส่วนก่อสร้าง ชิ้นส่วนยานยนต์ อุปกรณ์การเกษตร กรอบเฟอร์นิเจอร์ โครงเครื่องจักร

- ช่วงความหนา: ได้ถึง 100 มม. ขึ้นไปโดยใช้ออกซิเจนช่วยในระบบเลเซอร์ CO2 กำลังสูง และได้ถึง 25 มม. ในเลเซอร์ไฟเบอร์มาตรฐาน

การตัดเหล็กสเตนเลสด้วยเลเซอร์ต้องใช้กำลังเลเซอร์มากกว่าการตัดเหล็กกล้าอ่อน แต่ให้ผลลัพธ์ที่ยอดเยี่ยม เนื้อโครเมียมที่ทำให้สเตนเลสมีความต้านทานการกัดกร่อน ก็ส่งผลต่อการตอบสนองของวัสดุต่อลำแสงเลเซอร์เช่นกัน อย่างไรก็ตาม ชิ้นส่วนเหล็กสเตนเลสที่ตัดด้วยเลเซอร์จะได้ผิวเรียบเนียน โดยมักไม่จำเป็นต้องผ่านกระบวนการตกแต่งเพิ่มเติม

- คุณลักษณะของเหล็กสเตนเลส: ทนต่อการกัดกร่อนได้ดีเยี่ยม ความแข็งแรงสูง สามารถเชื่อมได้ดี กว่าเหล็กกล้าอ่อน และมีต้นทุนวัสดุสูงกว่า

- การใช้งานที่เหมาะสมที่สุด: อุปกรณ์ทางการแพทย์ ชิ้นส่วนสำหรับการแปรรูปอาหาร ชิ้นส่วนอากาศยาน งานสถาปัตยกรรม การประยุกต์ใช้งานในงานทางทะเล

- คุณภาพของขอบ: ตัดได้สะอาด ออกซิเดชันต่ำเมื่อใช้ก๊าซไนโตรเจนช่วย

เคล็ดลับมืออาชีพ: เมื่อขอใบเสนอราคาสำหรับสแตนเลส สิ่งสำคัญคือต้องระบุให้ชัดเจนว่าคุณต้องการขอบที่ปราศจากการเกิดออกไซด์หรือไม่ การใช้ไนโตรเจนช่วยในการตัดจะมีต้นทุนสูงกว่า แต่สามารถป้องกันการเปลี่ยนสีที่อาจเกิดขึ้นได้เมื่อใช้ออกซิเจนช่วย ซึ่งเป็นรายละเอียดที่สำคัญมากสำหรับ ชิ้นส่วนที่มองเห็นได้หรือการใช้งานที่เกี่ยวข้องกับอาหาร .

การทำงานกับอลูมิเนียม ทองเหลือง และทองแดง

จำความท้าทายจากโลหะสะท้อนแสงที่เราพูดถึงก่อนหน้านี้ได้ไหม นี่คือจุดที่การเลือกวัสดุเชื่อมโยงโดยตรงกับการเลือกเทคโนโลยี การตัดด้วยเลเซอร์สำหรับอลูมิเนียม การผลิตชิ้นส่วนจากทองเหลือง และการแปรรูปทองแดง ต่างต้องอาศัยเทคโนโลยีเลเซอร์ไฟเบอร์เพื่อผลลัพธ์ที่ดีที่สุด—และเมื่อเข้าใจลักษณะเฉพาะของแต่ละวัสดุแล้ว จะช่วยให้คุณออกแบบชิ้นส่วนได้อย่างชาญฉลาดยิ่งขึ้น

การตัดอลูมิเนียมด้วยเลเซอร์ให้ข้อได้เปรียบที่เหนือกว่าในด้านน้ำหนักเบา ความทนทาน และความคุ้มค่า โดยมีน้ำหนักประมาณหนึ่งในสามของเหล็ก แต่ยังคงความแข็งแรงที่ดี ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องคำนึงถึงน้ำหนักทุกกรัม การตัดอลูมิเนียมด้วยเลเซอร์ให้ขอบที่เรียบร้อย แม้ว่าการนำความร้อนของวัสดุจะทำให้เกิดโซนที่ได้รับผลกระทบจากความร้อน (heat-affected zones) ที่ใหญ่กว่าเหล็กเล็กน้อย

- คุณสมบัติของอลูมิเนียม: น้ำหนักเบา (หนึ่งในสามของน้ำหนักเหล็ก) มีการนำความร้อนและไฟฟ้าได้ดี มีความต้านทานการกัดกร่อนได้ดี สามารถอโนไดซ์เพื่อเพิ่มการป้องกันได้ง่าย

- การใช้งานที่เหมาะสมที่สุด: แผ่นรถยนต์ ชิ้นส่วนอากาศยาน โครงเครื่องอิเล็กทรอนิกส์ ฮีทซิงก์ และองค์ประกอบทางสถาปัตยกรรม

- พิจารณาเรื่องความหนา: สามารถตัดได้อย่างมีประสิทธิภาพสูงสุดถึง 20 มม. บนเลเซอร์ไฟเบอร์ แต่ต้องใช้กำลังไฟที่สูงกว่าเมื่อเทียบกับความหนาของเหล็กในระดับเดียวกัน

- หมายเหตุการออกแบบ: ความนิ่มของอลูมิเนียมหมายความว่าการออกแบบที่ซับซ้อนและมีรายละเอียดเล็กๆ อาจต้องพิจารณาขนาดของลักษณะขั้นต่ำอย่างรอบคอบ

ทองแดงและทองเหลืองที่ตัดด้วยเลเซอร์มีโอกาสและความท้าทายเฉพาะตัว ทั้งสองโลหะมีคุณสมบัติในการนำไฟฟ้าได้ดีเยี่ยม และมีคุณสมบัติต้านจุลินทรีย์ตามธรรมชาติ ทำให้เป็นวัสดุสำคัญสำหรับชิ้นส่วนอิเล็กทรอนิกส์ อุปกรณ์ตกแต่ง และการใช้งานเฉพาะทาง เลเซอร์ไฟเบอร์สามารถตัดวัสดุทั้งสองชนิดได้อย่างมีประสิทธิภาพ แม้ว่าความเร็วในการตัดจะช้ากว่าเหล็กโดยทั่วไปเนื่องจากมีการสะท้อนแสงและการนำความร้อนได้สูง

- คุณลักษณะของทองแดง: การนำไฟฟ้าได้ดีเยี่ยม ทนทานต่อการกัดกร่อนได้ดี มีคุณสมบัติต้านจุลินทรีย์ และมีเสน่ห์ด้านดีไซน์เฉพาะตัว

- คุณลักษณะของทองเหลือง: มีความแข็งแรงและเหนียวมากกว่าทองแดงบริสุทธิ์ จุดเสียดทานต่ำ เหมาะอย่างยิ่งสำหรับการใช้งานด้านตกแต่ง สามารถกลึงและบัดกรีได้ง่าย

- การใช้งานที่เหมาะสมที่สุด: ขั้วต่อไฟฟ้า องค์ประกอบสถาปัตยกรรม เครื่องดนตรี อุปกรณ์ตกแต่ง แลกเปลี่ยนความร้อน

- การพิจารณาค่าใช้จ่าย: ต้นทุนวัสดุที่สูงกว่าและความเร็วในการตัดที่ช้ากว่า หมายความว่าโครงการที่ใช้ทองแดงและทองเหลืองมักมีราคาสูงกว่าปกติ

ฟังดูซับซ้อนใช่ไหม? นี่คือกรอบการตัดสินใจแบบง่ายๆ: เลือกเหล็กกล้าคาร์บอนต่ำเมื่อเรื่องต้นทุนและความแข็งแรงมีความสำคัญที่สุด และไม่ต้องกังวลเรื่องการกัดกร่อนมากนัก เลือกเหล็กสเตนเลสสำหรับสภาพแวดล้อมที่รุนแรง หรืองานที่เกี่ยวข้องกับอาหาร ส่วนอลูมิเนียมเหมาะเมื่อการลดน้ำหนักคุ้มค่ากับราคาที่สูงขึ้นเล็กน้อย ส่วนทองแดงและทองเหลืองควรเก็บไว้สำหรับงานที่ต้องการคุณสมบัติด้านไฟฟ้า ความร้อน หรือด้านความสวยงามเฉพาะตัว

การเข้าใจลักษณะของวัสดุเหล่านี้ก่อนติดต่อผู้รับจ้างผลิต จะทำให้คุณอยู่ในตำแหน่งที่ได้เปรียบในการเจรจา คุณจะเข้าใจว่าทำไมราคาวัสดุสเตนเลสถึงแพงกว่าเหล็กกล้าคาร์บอนต่ำ ทำไมชิ้นส่วนอลูมิเนียมของคุณอาจต้องพิจารณาขอบอย่างเฉพาะเจาะจง และจะรู้ว่าจำเป็นต้องใช้ทองแดงจริงหรือไม่ หรือมีทางเลือกที่ถูกกว่าและใช้งานได้แทนได้หรือไม่ เมื่อมีความรู้เหล่านี้แล้ว คุณก็พร้อมที่จะดำเนินขั้นตอนสำคัญต่อไป นั่นคือ การเตรียมไฟล์ออกแบบของคุณให้ถูกต้อง

แนวทางการออกแบบและข้อกำหนดการจัดเตรียมไฟล์

คุณได้เลือกโลหะและเข้าใจเทคโนโลยีแล้ว แต่ที่จุดนี้เองที่หลายโครงการมักประสบปัญหาความล่าช้าที่ไม่คาดคิด การส่งไฟล์ออกแบบที่ไม่เป็นไปตามข้อกำหนดการผลิต หมายถึงต้องกลับไปแก้ไขซ้ำแล้วซ้ำเล่า เสียเวลา และบางครั้งอาจต้องเสียค่าใช้จ่ายในการออกแบบใหม่ อย่างไรก็ตาม ร้านงานส่วนใหญ่มักเก็บแนวทางการออกแบบไว้ในเอกสารที่ค้นหายาก ทำให้คุณรู้ตัวว่ามีปัญหาเฉพาะเมื่ออัปโหลดไฟล์ของคุณไปแล้ว

การจัดทำแบบออกแบบให้ถูกต้องตั้งแต่ครั้งแรกไม่ใช่แค่การหลีกเลี่ยงความยุ่งยากเท่านั้น แต่ยังส่งผลโดยตรงต่อใบเสนอราคาของคุณด้วย การตัดด้วยเลเซอร์แบบแม่นยำต้องอาศัยไฟล์ที่สามารถแปลงไปเป็นคำสั่งเครื่องจักรได้อย่างราบรื่น ยิ่งคุณเตรียมไฟล์ได้ดีเท่าใด ก็จะยิ่งได้รับงานเร็วขึ้น และชิ้นส่วนที่ตัดด้วยเลเซอร์ก็จะมีความแม่นยำมากขึ้นเท่านั้น

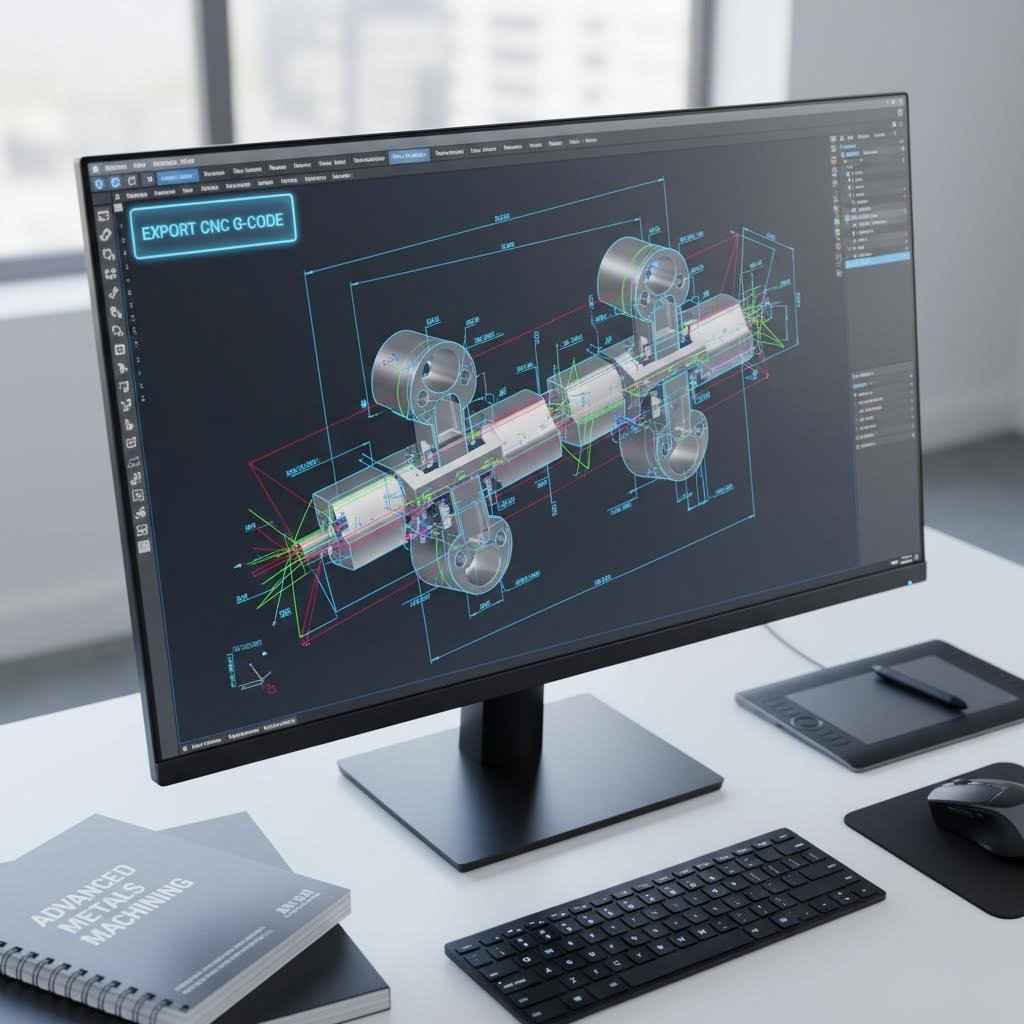

รูปแบบไฟล์และความเข้ากันได้กับซอฟต์แวร์ออกแบบ

คุณควรส่งไฟล์ในรูปแบบใด? สิ่งนี้ขึ้นอยู่กับซอฟต์แวร์ออกแบบที่คุณใช้และขีดความสามารถของร้านงาน แต่ผู้รับจ้างส่วนใหญ่รองรับรูปแบบเวกเตอร์พื้นฐานชุดหนึ่ง

มาตรฐานอุตสาหกรรมรวมถึง:

- DXF (Drawing Exchange Format): ภาษาสากลสำหรับอุปกรณ์เลเซอร์และเครื่องจักร CNC เครื่องจักรเกือบทุกเครื่องรองรับไฟล์ DXF ทำให้เป็นตัวเลือกที่ปลอดภัยที่สุดสำหรับความเข้ากันได้

- DWG (AutoCAD Native): นิยมใช้ในงานวิศวกรรมและงานสถาปัตยกรรม ร้านส่วนใหญ่จะแปลงไฟล์เหล่านี้เป็น DXF ภายในระบบของตนเอง

- AI (Adobe Illustrator): นิยมใช้ในโครงการตกแต่งและงานศิลปะ โปรดตรวจสอบให้แน่ใจว่าข้อความทั้งหมดถูกแปลงเป็นเส้นโครงร่างก่อนส่งไฟล์

- EPS และ SVG: รูปแบบเวกเตอร์ที่เหมาะสำหรับการออกแบบที่เรียบง่าย แม้ว่าบางร้านอาจชอบใช้ DXF สำหรับงานที่ต้องการความแม่นยำสูง

รายละเอียดที่มักทำให้ลูกค้ามือใหม่พลาด: หากคุณแปลงไฟล์จากภาพแรสเตอร์ โปรดตรวจสอบขนาดอย่างระมัดระวัง การแปลงภาพ JPEG หรือ PNG เป็นเวกเตอร์อาจทำให้เกิดข้อผิดพลาดในการปรับสเกล การพิมพ์แบบออกแบบที่สเกล 100% จะช่วยยืนยันว่าขนาดตรงตามที่ตั้งใจไว้ ก่อนดำเนินการส่งไฟล์

ใช้ซอฟต์แวร์สำหรับนักศึกษาอยู่หรือเปล่า? ไม่ต้องกังวล — ลายน้ำที่ระบุว่า "Student Version" ซึ่งปรากฏในไฟล์จากโปรแกรมเช่น SolidWorks มักจะถูกระบบการผลิตเพิกเฉย อย่างไรก็ตาม กล่องข้อความที่ยังคงใช้งานอยู่จะต้องถูกแปลงให้เป็นรูปร่าง ในโปรแกรม Illustrator หมายถึงการ "แปลงเป็นเส้นกรอบ (outlines)" ส่วนในโปรแกรม CAD ให้มองหาคำสั่งเช่น "explode" หรือ "expand"

กฎการออกแบบที่สำคัญสำหรับการตัดที่คมชัด

ความแม่นยำของการตัดด้วยเลเซอร์ขึ้นอยู่กับการเข้าใจข้อจำกัดทางกายภาพของกระบวนการเป็นอย่างมาก แม้แต่เครื่อง CNC ที่ตัดด้วยเลเซอร์ขั้นสูงที่สุดก็มีข้อจำกัด และการออกแบบภายในพารามิเตอร์เหล่านี้จะช่วยให้ชิ้นงานของคุณออกมาตรงตามที่ตั้งใจไว้อย่างแม่นยำ

ค่าเผื่อความกว้างของ Kerf

เมื่อเลเซอร์ตัดโลหะ จะเกิดการระเหยของวัสดุเป็นแถบบางๆ ที่เรียกว่า kerf ความกว้างนี้โดยทั่วไปจะอยู่ระหว่าง 0.1 มม. ถึง 0.5 มม. ขึ้นอยู่กับความหนาของวัสดุ ประเภทของเลเซอร์ และค่ากำลังที่ตั้งไว้ แล้วทำไมสิ่งนี้ถึงสำคัญ? หากคุณออกแบบชิ้นส่วนที่ต้องล็อกกันได้ หรือชิ้นส่วนประกอบที่ต้องการความแม่นยำ คุณจำเป็นต้องคำนึงถึงการสูญเสียวัสดุส่วนนี้ในการกำหนดขนาดของคุณ

ขนาดขององค์ประกอบต่ำสุด

รายละเอียดที่ซับซ้อนในแบบของคุณอาจดูสมบูรณ์แบบบนหน้าจอ แต่ ฟีเจอร์ที่มีขนาดเล็กเกินไปไม่สามารถตัดได้อย่างถูกต้อง แนวทางทั่วไป ได้แก่:

- เส้นผ่านศูนย์กลางรูขั้นต่ำ: โดยทั่วไปเท่ากับหรือมากกว่าความหนาของวัสดุ

- ความกว้างสล็อตขั้นต่ำ: โดยทั่วไปประมาณ 1.5 เท่าของความหนาของวัสดุ

- ความสูงตัวอักษรขั้นต่ำ: มักอยู่ที่ 3 มม. หรือมากกว่าเพื่อให้อ่านได้ชัดเจน

- ความกว้างเว็บขั้นต่ำ (วัสดุระหว่างรอยตัด): โดยทั่วไปเท่ากับความหนาของวัสดุ

ข้อกำหนดเกี่ยวกับรัศมีมุมโค้ง

ลำแสงเลเซอร์มีความกว้างในตัว หมายความว่ามุมภายในที่คมกริบสมบูรณ์แบบไม่สามารถทำได้ มุมภายในจะมีรัศมีโค้งเล็กๆ ตามธรรมชาติ ซึ่งมีขนาดประมาณครึ่งหนึ่งของความกว้าง kerf สำหรับชิ้นส่วนที่ต้องคำนึงถึงแรงเครียด การเพิ่มรัศมีมุมโค้งโดยตั้งใจ (0.5–1 มม.) จะช่วยเพิ่มความแข็งแรงของโครงสร้าง เนื่องจากช่วยลดจุดรวมแรงเครียด

ระยะห่างระหว่างช่องตัด

การวางเส้นตัดใกล้กันเกินไปจะทำให้เกิดความร้อนสะสม ซึ่งอาจทำให้ส่วนที่บางบิดเบี้ยว หรือลดคุณภาพของขอบได้ โปรดเว้นระยะห่างระหว่างเส้นตัดคู่ขนานอย่างน้อย 1.5 เท่าของความหนาของวัสดุของคุณ — และควรเพิ่มระยะห่างมากขึ้นสำหรับการใช้งานที่ไวต่อความร้อน

ข้อมูลจำเพาะเกี่ยวกับความคลาดเคลื่อน

คุณสามารถคาดหวังระดับความแม่นยำในระดับใดได้จริง? โดยทั่วไปแล้ว การทำงานด้วยเลเซอร์ CNC มาตรฐานจะให้ความคลาดเคลื่อน (tolerance) อยู่ที่ ±0.1 มม. ถึง ±0.2 มม. สำหรับการใช้งานที่ต้องการความแม่นยำสูงกว่านี้ โปรดแจ้งความต้องการของคุณล่วงหน้า — การบรรลุความคลาดเคลื่อนที่ ±0.05 มม. อาจจำเป็นต้องใช้กระบวนการพิเศษ หรือการตกแต่งชิ้นงานหลังการตัด (post-machining) ซึ่งจะส่งผลต่อทั้งต้นทุนและระยะเวลาในการผลิต

รายการตรวจสอบการจัดเตรียมไฟล์

ก่อนส่งแบบการออกแบบของคุณ โปรดดำเนินการตามขั้นตอนการตรวจสอบแบบทีละขั้นตอนนี้ เพื่อหลีกเลี่ยงข้อผิดพลาดทั่วไปที่อาจทำให้การผลิตล่าช้า:

- แปลงข้อความทั้งหมดให้เป็น outline หรือรูปร่าง — นำเมาส์ไปวางเหนือองค์ประกอบข้อความเพื่อยืนยันว่าไม่สามารถแก้ไขข้อความนั้นได้อีกต่อไป

- ตรวจสอบขนาดที่มาตราส่วน 100% — พิมพ์แบบการออกแบบของคุณ หรือใช้เครื่องมือวัดในซอฟต์แวร์เพื่อยืนยันความถูกต้อง

- ตรวจสอบว่ามีเส้นซ้ำหรือทับซ้อนกันหรือไม่ —สิ่งเหล่านี้ทำให้เลเซอร์ตัดเส้นทางเดิมซ้ำสองครั้ง ทำให้เสียเวลาและอาจทำให้ขอบเสียหายได้

- ลบชั้นที่ซ่อนอยู่และเรขาคณิตสำหรับการก่อสร้างทั้งหมดออก —รวมเฉพาะองค์ประกอบที่คุณต้องการให้ตัดเท่านั้น

- ตรวจสอบให้แน่ใจว่ารูปร่างทั้งหมดเป็นเส้นปิด —เส้นที่ไม่ปิดจะทำให้เกิดความสับสนว่าพื้นที่ใดควรตัดหรือเพิกเฉย

- ตรวจสอบขนาดขั้นต่ำของรายละเอียดให้ตรงตามข้อกำหนดของวัสดุ —ตรวจสอบรู ช่อง และข้อความตามความหนาที่คุณเลือก

- คำนึงถึงความกว้างของรอยตัด (kerf width) สำหรับชิ้นส่วนที่ต้องประกอบอย่างแม่นยำ —ปรับขนาดหากชิ้นส่วนที่ต้องล็อคกันต้องพอดีเป๊ะ

- ยืนยันว่าช่องที่ต้องคงไว้มีการเชื่อมต่ออย่างเหมาะสม ชิ้นส่วนภายในที่ไม่ได้เชื่อมต่อกับดีไซน์หลักจะหลุดและสูญหาย

- บันทึกในรูปแบบเวกเตอร์ที่รองรับ dXF มีความเข้ากันได้สูงสุดและใช้ได้อย่างแพร่หลายที่สุด

- รวมภาพวาดอ้างอิงที่ระบุขนาดไว้ หากค่าความคลาดเคลื่อนมีความสำคัญ ช่วยให้ผู้ผลิตเข้าใจข้อกำหนดด้านความแม่นยำของคุณ

การออกแบบที่ซับซ้อนส่งผลต่อต้นทุนอย่างไร ทุกจุดเริ่มตัด (ตำแหน่งที่เลเซอร์เริ่มตัดใหม่) และทุกการเปลี่ยนทิศทางจะเพิ่มเวลาในการตัด รูปสี่เหลี่ยมธรรมดาที่มีสี่มุมจะถูกตัดเร็วกว่าลวดลายตกแต่งที่มีเส้นโค้งซับซ้อนนับร้อย เมื่องบประมาณมีความสำคัญ ควรพิจารณาว่าการออกแบบที่เรียบง่ายสามารถตอบโจทย์การใช้งานได้หรือไม่ หรือคุณค่าด้านความงามนั้นคุ้มค่ากับเวลาในการตัดที่เพิ่มขึ้นหรือไม่

การปฏิบัติตามแนวทางเหล่านี้ไม่เพียงแต่จะป้องกันความล่าช้าเท่านั้น แต่ยังแสดงให้ผู้รับจ้างผลิตเห็นว่าคุณเข้าใจขั้นตอนกระบวนการอย่างแท้จริง ร้านงานต่าง ๆ ชื่นชมไฟล์ที่เตรียมมาอย่างดี และความประทับใจในเชิงบวกนี้สามารถนำไปสู่การสื่อสารที่ดีขึ้น การเสนอราคาที่รวดเร็วขึ้น และการดำเนินโครงการที่ราบรื่นยิ่งขึ้น เมื่อไฟล์ออกแบบของคุณได้รับการเตรียมพร้อมอย่างเหมาะสมแล้ว คุณก็พร้อมที่จะประเมินว่าเทคโนโลยีนี้มีข้อได้เปรียบเหนือวิธีการตัดแบบอื่นอย่างไร

การตัดด้วยเลเซอร์เมื่อเปรียบเทียบกับวิธีการอื่นๆ

คุณทราบดีว่าการตัดโลหะด้วยเลเซอร์แบบกำหนดเองนั้นให้ความแม่นยำ แต่มันคือทางเลือกที่เหมาะสมเสมอไปหรือไม่? สิ่งที่ผู้รับจ้างผลิตหลายคนอาจไม่บอกคุณโดยสมัครใจก็คือ ขึ้นอยู่กับข้อกำหนดของโครงการของคุณ เทคโนโลยีทางเลือกอื่นอาจตอบโจทย์คุณได้ดีกว่าก็เป็นได้ การเลือกวิธีการตัดที่ผิดอาจทำให้คุณเสียค่าใช้จ่ายหลายพันบาทโดยไม่จำเป็น หรือส่งผลเสียต่อคุณภาพของชิ้นส่วน การเข้าใจว่าแต่ละเทคโนโลยีเหมาะกับสถานการณ์ใด จะทำให้คุณสามารถควบคุมการตัดสินใจนั้นได้อย่างเต็มที่

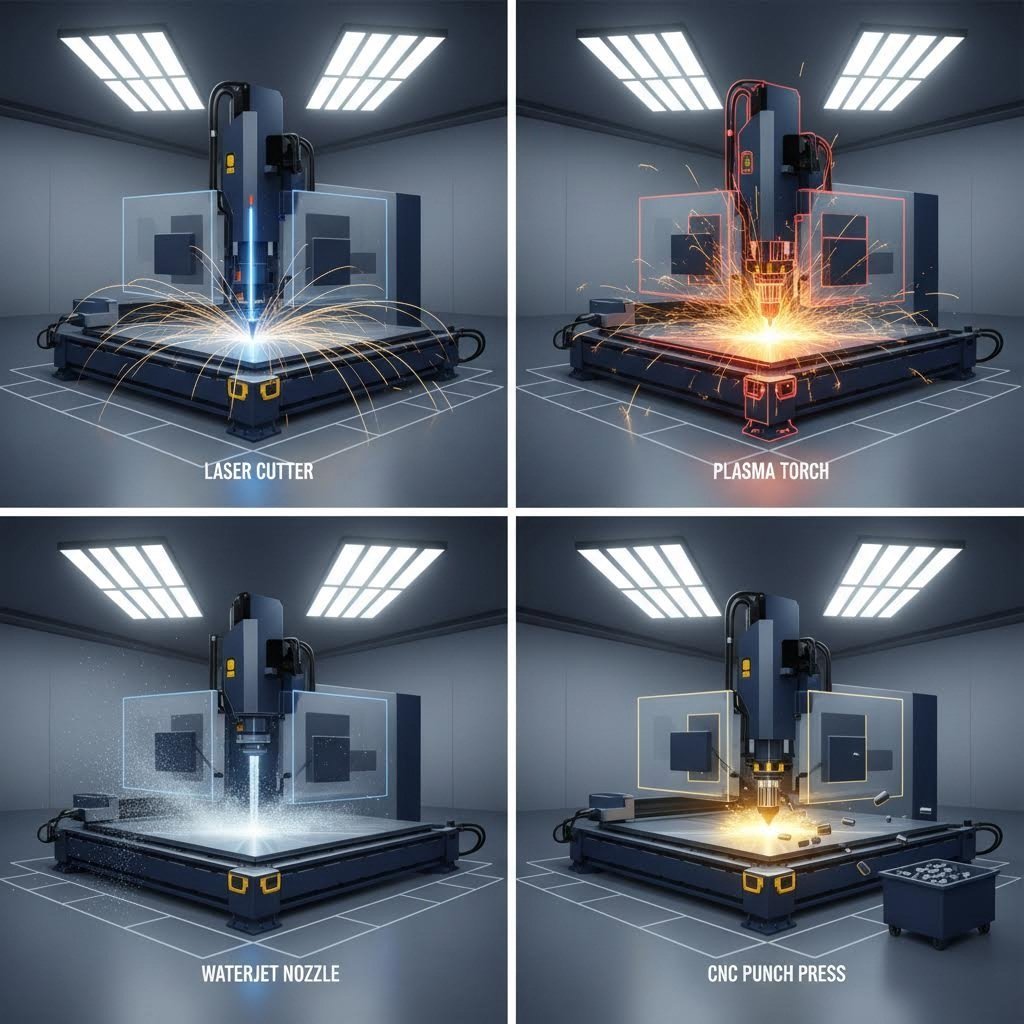

เทคโนโลยีหลักสี่ประเภทเป็นที่นิยมในการค้นหาบริการตัดโลหะใกล้ฉัน ได้แก่ การตัดด้วยเลเซอร์ การตัดด้วยเจ็ทน้ำ การตัดด้วยพลาสมา และการตัดด้วยเครื่อง CNC โดยแต่ละเทคโนโลยีมีจุดแข็งที่แตกต่างกัน และทางเลือกที่ "ดีที่สุด" ขึ้นอยู่กับประเภทวัสดุ ความหนา ความต้องการด้านความแม่นยำ และข้อจำกัดด้านงบประมาณของคุณ เรามาดูกันว่าเมื่อใดควรเลือกใช้เทคโนโลยีแต่ละแบบ และเมื่อใดควรพิจารณาทางเลือกอื่น

เมื่อการตัดด้วยเลเซอร์ให้ผลลัพธ์เหนือกว่าวิธีอื่น

การตัดด้วยเลเซอร์แบบ CNC เหมาะสมที่สุดสำหรับวัสดุที่มีความหนาบางถึงปานกลาง และต้องการรายละเอียดซับซ้อนหรือความคลาดเคลื่อนที่แคบ หากโครงการของคุณต้องการขอบที่เรียบร้อย รูขนาดเล็ก หรือรูปทรงเรขาคณิตที่ซับซ้อน เทคโนโลยีเลเซอร์มักให้ผลลัพธ์ที่เหนือกว่า

ตาม การทดสอบในอุตสาหกรรมที่ครอบคลุมหลายเทคโนโลยี การตัดด้วยเลเซอร์มีข้อได้เปรียบสำคัญดังนี้

- ความแม่นยําที่พิเศษ สามารถทำค่าความคลาดเคลื่อน ±0.1 มม. ได้ในวัสดุที่เหมาะสม

- คุณภาพของขอบที่เหนือกว่า: ตัดได้เรียบร้อย มักไม่จำเป็นต้องผ่านกระบวนการตกแต่งเพิ่มเติม

- การประมวลผลเร็ว: ตัดด้วยความเร็วสูงในวัสดุที่มีความหนาไม่เกิน 20-25 มม.

- ความกว้างรอยตัด (kerf) แคบ สูญเสียวัสดุน้อยกว่าเมื่อเทียบกับการตัดด้วยพลาสมาหรือเจ็ทน้ำ

- ความสามารถในการสร้างรายละเอียดซับซ้อน: สามารถเจาะรูขนาดเล็ก มุมแหลม และลวดลายซับซ้อนได้อย่างแม่นยำ

การตัดโลหะแบบความแม่นยำสูง เช่น กล่องอุปกรณ์อิเล็กทรอนิกส์ ชิ้นส่วนอุปกรณ์ทางการแพทย์ และแผงตกแต่งสถาปัตยกรรม มักให้ความสำคัญกับเทคโนโลยีเลเซอร์ เมื่อชิ้นงานของคุณต้องประกอบพอดีอย่างแม่นยำ หรือมีรายละเอียดที่ประณีต การใช้เครื่องตัดด้วยเลเซอร์สำหรับเหล็กและโลหะอื่นๆ มักจะให้ข้อเสนอคุณค่าที่ดีที่สุด

อย่างไรก็ตาม การตัดด้วยเลเซอร์มีข้อจำกัด วัสดุที่หนามาก (มากกว่า 25 มม. สำหรับระบบส่วนใหญ่) โลหะผสมที่ไวต่อความร้อน และวัสดุที่ไม่ใช่โลหะ อาจต้องใช้วิธีการอื่น การเข้าใจข้อจำกัดเหล่านี้จะช่วยให้คุณหลีกเลี่ยงการพูดคุยที่น่าผิดหวังกับผู้รับจ้างผลิตที่ไม่สามารถผลิตสิ่งที่คุณต้องการได้

การเลือกระหว่างการตัดด้วยความร้อนและการตัดแบบไม่ใช้ความร้อน

นี่คือความแตกต่างที่มีผลต่อทั้งคุณภาพของชิ้นงานและการเลือกวัสดุ: การตัดด้วยเลเซอร์และพลาสม่าเป็นกระบวนการที่ใช้ความร้อน ในขณะที่การตัดด้วยเจ็ทน้ำไม่ใช้ความร้อนเลย ความแตกต่างพื้นฐานนี้กำหนดว่าเทคโนโลยีใดเหมาะสมกับการใช้งานเฉพาะด้าน

การตัดด้วยพลาสม่า: ผู้เชี่ยวชาญด้านโลหะหนา

เมื่อคุณกำลังค้นหาบริการตัดพลาสมาใกล้ฉัน หรือร้านตัดพลาสม่าใกล้ฉัน โดยทั่วไปแล้วคุณจะจัดการกับโลหะนำไฟฟ้าที่มีความหนา โดยที่ความเร็วและต้นทุนสำคัญกว่าความแม่นยำสูงขั้นสุด พลาสม่าคัตเตอร์ใช้ส่วนประกอบของอาร์กไฟฟ้าและก๊าซอัดเพื่อละลายเหล็ก สแตนเลส อลูมิเนียม และทองแดงได้อย่างมีประสิทธิภาพ

การตัดด้วยพลาสม่าเป็นที่นิยมเมื่อทำงานกับ:

- แผ่นเหล็กที่มีความหนามากกว่า ½ นิ้ว (12 มม.)

- โครงการผลิตชิ้นส่วนโครงสร้างเหล็ก

- การผลิตอุปกรณ์หนัก

- งานที่ยอมรับพื้นผิวขอบที่หยาบเล็กน้อยได้

ข้อได้เปรียบด้านต้นทุนนั้นชัดเจนมาก—ระบบพลาสม่ามีราคาประมาณ 90,000 ดอลลาร์ เมื่อเทียบกับอุปกรณ์วอเตอร์เจ็ทที่มีราคาประมาณ 195,000 ดอลลาร์ สำหรับร้านงานโลหะที่เน้นงานเหล็กและอลูมิเนียมหนา พลาสม่ามักให้ผลตอบแทนจากการลงทุนที่ดีที่สุด

การตัดด้วยวอเตอร์เจ็ท: ไร้ความร้อน สุดยอดความหลากหลาย

การตัดด้วยวอเตอร์เจ็ทใช้น้ำที่มีแรงดันสูงผสมกับอนุภาคขัดสีในการตัดวัสดุเกือบทุกชนิดโดยไม่เกิดผลกระทบจากความร้อน กระบวนการตัดแบบเย็นนี้ช่วยกำจัดการบิดงอ การแข็งตัว และโซนที่ได้รับผลกระทบจากความร้อนออกไปได้ทั้งหมด

เลือกใช้ waterjet เมื่อโครงการของคุณเกี่ยวข้องกับ:

- วัสดุที่ไวต่อความร้อน ซึ่งอาจบิดงอหรือแข็งตัวเมื่อถูกตัดด้วยความร้อน

- วัสดุที่มีความหนาเกินขีดจำกัดของเลเซอร์ (หนาได้ถึงหลายนิ้ว)

- วัสดุที่ไม่ใช่โลหะ เช่น หิน แก้ว หรือวัสดุคอมโพสิต

- งานที่ต้องการไม่ให้เกิดการเปลี่ยนรูปจากความร้อนเลย

ตลาดเครื่องตัดไฮโดรเจ็ทกำลังเติบโตอย่างรวดเร็ว โดยคาดว่าจะมีมูลค่ามากกว่า 2.39 พันล้านดอลลาร์ภายในปี 2034 ซึ่งได้รับแรงผลักดันจากความต้องการในการตัดแบบไม่ใช้ความร้อนในอุตสาหกรรมการบินและอวกาศ อุตสาหกรรมการแพทย์ และการผลิตชิ้นส่วนความแม่นยำสูง

CNC Punching: งานชิ้นส่วนรูปทรงเรียบง่ายจำนวนมาก

สำหรับโครงการที่ต้องการชิ้นส่วนเหมือนกันหลายพันชิ้นที่มีรูปร่างค่อนข้างง่าย เช่น รูยึด ช่องระบายอากาศ หรือรอยตัดพื้นฐาน การตัดด้วยเครื่อง CNC punching มักมีต้นทุนต่ำกว่าการตัดด้วยเลเซอร์ เครื่องตอกใช้แม่พิมพ์รูปร่างต่างๆ ในการตอกทะลุแผ่นโลหะอย่างรวดเร็ว ทำให้เหมาะอย่างยิ่งสำหรับการผลิตจำนวนมากที่ต้นทุนการตั้งค่าสามารถกระจายไปตามจำนวนชิ้นงานจำนวนมากได้

การตัดด้วย CNC punching เหมาะอย่างยิ่งเมื่อ:

- คุณต้องการชิ้นส่วนที่เหมือนกันจำนวนมากเป็นพิเศษ

- รูปร่างตรงกับชุดแม่พิมพ์ที่มีอยู่ (วงกลม สี่เหลี่ยมผืนผ้า ลวดลายมาตรฐาน)

- ความหนาของวัสดุอยู่ในช่วงที่สามารถเจาะได้ (โดยทั่วไปไม่เกิน 6 มม.)

- ความเร็วและต้นทุนต่อชิ้นสำคัญกว่าความสามารถในการผลิตรายละเอียดซับซ้อน

| สาเหตุ | การตัดเลเซอร์ | การตัดพลาสม่า | การตัดด้วยน้ำแรงดันสูง | Cnc punching |

|---|---|---|---|---|

| ความแม่นยำ | ±0.1 มม. (ยอดเยี่ยม) | ±0.5-1 มม. (ปานกลาง) | ±0.1-0.2 มม. (ดีมาก) | ±0.1 มม. (ดี) |

| ความหนาของวัสดุ | โดยทั่วไปไม่เกิน 25 มม. | สูงสุด 150 มม. ขึ้นไป | สูงสุด 200 มม. ขึ้นไป | สูงสุด 6 มม. โดยทั่วไป |

| คุณภาพของรอยตัด | ยอดเยี่ยม ต้องตกแต่งขั้นสุดท้ายน้อยมาก | หยาบกว่า อาจต้องขัดแต่งเพิ่มเติม | เรียบ อาจมีการเอียงเล็กน้อย | สะอาด มีรอยพลิกเล็กน้อย |

| เขตที่ได้รับผลกระทบจากความร้อน | เล็กน้อยแต่มีอยู่ | ขนาดใหญ่ ชัดเจน | ไม่มี (กระบวนการเย็น) | ไม่มี (เชิงกล) |

| ดีที่สุดสําหรับ | ชิ้นส่วนความแม่นยำ โลหะบางถึงกลาง | โครงการที่ใช้เหล็กหนาและคำนึงถึงต้นทุน | วัสดุที่ไวต่อความร้อน การตัดที่หนา | รูปทรงเรียบง่ายปริมาณมาก |

| ราคาสัมพัทธ์ | ปานกลาง | ต่ำกว่าสำหรับวัสดุที่หนา | สูงกว่า (กระบวนการช้ากว่า) | ต่ำที่สุดสำหรับปริมาณมาก |

การตัดสินใจของคุณ

ถามตัวเองคำถามเหล่านี้เมื่อเลือกเทคโนโลยีการตัด:

- วัสดุของคุณหนาเท่าใด? ต่ำกว่า 20 มม. เหมาะกับเลเซอร์; เกิน 25 มม. เหมาะกับพลาสม่าหรือวอเตอร์เจ็ท

- ต้องการความแม่นยำในการตัดแค่ไหน? ค่าความคลาดเคลื่อนที่แคบเหมาะกับเลเซอร์หรือวอเตอร์เจ็ท

- มีปัญหาเรื่องความร้อนหรือไม่? การใช้งานที่ไวต่อความร้อนจำเป็นต้องใช้เครื่องตัดด้วยน้ำแรงสูง (Waterjet)

- คุณต้องการจำนวนเท่าไร? งานปริมาณมากที่มีรูปร่างเรียบง่ายอาจเหมาะสมกับการเจาะด้วยเครื่อง CNC

- งบประมาณของคุณอยู่ที่เท่าใด? การตัดด้วยพลาสม่าให้ข้อได้เปรียบด้านต้นทุนสำหรับเหล็กหนา ส่วนการตัดด้วยเลเซอร์ให้คุณค่าสูงสำหรับงานที่ต้องการความแม่นยำสูง

โรงงานแปรรูปโลหะหลายแห่งประสบความสำเร็จโดยการใช้เทคโนโลยีหลากหลายรูปแบบพร้อมกันอย่างตั้งใจ เนื่องจากไม่มีเทคโนโลยีใดเทคโนโลยีหนึ่งที่สามารถรองรับทุกการใช้งานได้อย่างเหมาะสมที่สุด เมื่อประเมินใบเสนอราคา คุณไม่ควรลังเลที่จะสอบถามว่าเทคโนโลยีที่ผู้ขายแนะนำนั้นเหมาะสมกับโครงการของคุณจริงหรือไม่ หรือหากมีทางเลือกอื่นที่อาจให้ผลลัพธ์ที่ดีกว่าหรือไม่ การเข้าใจข้อแลกเปลี่ยนเหล่านี้จะช่วยเปลี่ยนคุณจากลูกค้าเชิงรับธรรมดา ไปเป็นคู่ค้าที่มีความรู้ความเข้าใจอย่างแท้จริงในกระบวนการแปรรูปโลหะ

ปัจจัยด้านต้นทุนและตัวแปรที่มีผลต่อการกำหนดราคา อธิบายอย่างละเอียด

นี่คือความจริงที่ไม่ค่อยน่าพอใจนัก ซึ่งผู้ผลิตส่วนใหญ่มักไม่อธิบายให้ฟังตั้งแต่แรก: ราคาใบเสนอราคาการตัดด้วยเลเซอร์ที่คุณได้รับนั้นไม่ได้ถูกกำหนดแบบมั่วๆ แต่มีการคำนวณจากสูตรที่แม่นยำ โดยพิจารณาปัจจัยหลายประการที่คุณอาจไม่เคยรู้มาก่อน การเข้าใจตัวขับเคลื่อนต้นทุนเหล่านี้ไม่ใช่เพียงแค่ความอยากรู้เท่านั้น แต่ยังช่วยให้คุณสามารถปรับปรุงการออกแบบ ลดค่าใช้จ่าย และตั้งคำถามอย่างมีข้อมูล เพื่อแสดงให้เห็นว่าคุณไม่ใช่ลูกค้าที่จะยอมจ่ายราคาเกินจริงโดยง่าย

ความเข้าใจผิดที่ใหญ่ที่สุดคือ การคิดว่าต้นทุนขึ้นอยู่กับขนาดของวัสดุเป็นหลัก ทั้งที่ความเป็นจริงแล้ว เวลาในการใช้เครื่องจักรคือปัจจัยสำคัญที่สุดที่มีผลต่อค่าใช้จ่ายในการตัดโลหะตามแบบของคุณ โดยแผ่นโลหะรูปสี่เหลี่ยมธรรมดา กับแผ่นตกแต่งที่มีลวดลายซับซ้อน แม้จะตัดจากแผ่นวัสดุเดียวกัน อาจมีราคาแตกต่างกันอย่างมาก—บางครั้งต่างกันถึงห้าเท่าหรือมากกว่านั้น

การเข้าใจตัวแปรในใบเสนอราคาและปัจจัยการกำหนดราคา

การคำนวณต้นทุนสำหรับงานเลเซอร์ตัดทุกชิ้นจะเริ่มจากสูตรพื้นฐาน: ราคาสุดท้าย = (ต้นทุนวัสดุ + ต้นทุนผันแปร + ต้นทุนคงที่) × (1 + อัตรากำไร) มาดูกันว่าแต่ละองค์ประกอบมีความหมายอย่างไรต่อกระเป๋าเงินของคุณ

ต้นทุนวัสดุ รวมถึงวัสดุโลหะดิบที่คุณซื้อ และของเสียที่เกิดขึ้นระหว่างกระบวนการตัด เมื่อคุณสั่งตัดโลหะตามแบบ ร้านจะต้องคำนวณราคาจากแผ่นเต็มแม้ว่าชิ้นงานของคุณจะใช้เพียง 60% ของแผ่นเท่านั้น การจัดเรียงชิ้นงานอย่างชาญฉลาดบนแผ่นวัสดุ (การจัดวางแบบมีประสิทธิภาพ) จะช่วยลดปัจจัยของเสียนี้ได้โดยตรง

ค่าใช้จ่ายที่เปลี่ยนแปลง แสดงถึงเวลาเครื่องจักรคูณด้วยอัตราค่าบริการต่อชั่วโมงของร้าน โดยอ้างอิงจาก ข้อมูลอุตสาหกรรม อัตราค่าบริการเครื่องเลเซอร์ตัดต่อชั่วโมงโดยทั่วไปจะอยู่ระหว่าง 60 ถึง 120 ดอลลาร์ ขึ้นอยู่กับความสามารถและระดับพลังงานของอุปกรณ์ แบบแปลนของคุณเป็นผู้กำหนดว่าเครื่องจะต้องทำงานกี่นาทีหรือกี่ชั่วโมง

ค่าธรรมเนียม ครอบคลุมค่าใช้จ่ายในการดำเนินงาน เช่น ค่าเช่าสถานที่ ค่าบำรุงรักษาอุปกรณ์ ค่าใบอนุญาตซอฟต์แวร์ และค่าใช้จ่ายด้านธุรการ ซึ่งจะถูกจัดสรรตามสัดส่วนให้กับโครงการของคุณ

ต่อไปนี้คือปัจจัยหลักที่ส่งผลต่อต้นทุน โดยเรียงตามผลกระทบโดยทั่วไปต่อใบเสนอราคาสุดท้ายของคุณ:

- ความหนาของวัสดุ: ตัวแปรที่มีความสำคัญที่สุด การเพิ่มความหนาเป็นสองเท่าอาจทำให้เวลาในการตัดเพิ่มมากกว่าสองเท่า เนื่องจากเลเซอร์ต้องเคลื่อนที่ช้าลงอย่างมากเพื่อเจาะทะลุวัสดุให้หมด

- ความซับซ้อนของการออกแบบ: ลวดลายที่ซับซ้อนซึ่งมีหลายเส้นโค้งและการเปลี่ยนทิศทางบ่อยๆ จะทำให้เครื่องต้องทำงานช้าลง ส่งผลให้เวลาการประมวลผลยาวนานขึ้น

- จำนวนการเจาะ: ทุกครั้งที่เลเซอร์เริ่มต้นการตัดใหม่ จะต้องเจาะวัสดุก่อนเสมอ การออกแบบที่มีรูขนาดเล็ก 100 รูจะมีต้นทุนสูงกว่าชิ้นงานที่มีช่องตัดใหญ่เพียงช่องเดียว เนื่องจากเวลาการเจาะสะสม

- ประเภทและเกรดของวัสดุ: อลูมิเนียมหรือสแตนเลสเกรดสูงมีราคาแพงกว่าเหล็กกล้าคาร์บอนต่ำทั้งในด้านราคาวัตถุดิบและบางครั้งในด้านเวลาการประมวลผล

- จำนวนคำสั่งซื้อ: ต้นทุนการตั้งค่าที่กระจายไปยังชิ้นงานจำนวนมากจะทำให้ต้นทุนต่อชิ้นต่ำลง

- ข้อกำหนดด้านการตกแต่งผิว: กระบวนการรอง เช่น การดัด การลบคม หรือการพ่นผงเคลือบ เพิ่มต้นทุนแรงงานและต้นทุนการประมวลผล

การออกแบบที่ซับซ้อนส่งผลต่องบประมาณของคุณอย่างไร

ลองนึกภาพสองชิ้นส่วน: ชิ้นส่วนสี่เหลี่ยมขนาด 6" × 6" แบบเรียบง่าย กับแผงตกแต่งที่มีรายละเอียดซับซ้อน ขนาดภายนอกเท่ากัน แต่มีรูตัดภายใน 50 รู และลวดลายฉลุวิจิตร ทั้งสองใช้วัสดุชนิดเดียวกัน แต่แผงตกแต่งอาจมีราคาสูงกว่าถึงห้าเท่า ทำไมถึงเป็นเช่นนั้น

ระยะทางการตัด: ระยะทางรวมที่เลเซอร์เคลื่อนที่ไปมีความสัมพันธ์โดยตรงกับเวลา ยิ่งเส้นทางยาว ค่าใช้จ่ายยิ่งสูง ตัวอย่างเช่น แผงตกแต่งอาจต้องใช้การตัดยาวถึง 10 ฟุต เทียบกับเพียง 2 ฟุตสำหรับสี่เหลี่ยมธรรมดา

การทำงานเจาะ (Pierce Operations): การตัดแต่ละรูภายในจำเป็นต้องให้เลเซอร์เจาะทะลุผ่านวัสดุก่อน งานออกแบบที่มีจุดเจาะจำนวนมากอาจมีค่าใช้จ่ายสูงกว่างานที่มีรูเดียวใหญ่ๆ เพียงเพราะเวลาในการเจาะสะสมมากขึ้น แม้ว่าระยะทางการตัดทั้งหมดจะใกล้เคียงกันก็ตาม

ความเร็วที่เปลี่ยนแปลง: รูปทรงเรขาคณิตที่ซับซ้อนซึ่งมีเส้นโค้งแน่นและมุมแหลมจะทำให้หัวตัดต้องชะลอและเร่งความเร็วอยู่ตลอดเวลา การตัดเส้นตรงจะทำได้เร็วกว่าการตัดชุดของเส้นโค้งซับซ้อน เพราะเครื่องสามารถรักษาระดับความเร็วเฉลี่ยที่สูงขึ้นบนเส้นทางที่เรียบง่าย

ข้อกำหนดเรื่องความคลาดเคลื่อน: การกำหนดค่าความคลาดเคลื่อนที่แคบกว่าที่จำเป็นทางด้านการทำงานถือเป็นต้นทุนแฝงอย่างหนึ่ง เพื่อให้ได้มิติที่แม่นยำมาก เครื่องจักรจะต้องทำงานที่ความเร็วช้าลงและควบคุมอย่างระมัดระวัง ก่อนที่จะขอค่าความคลาดเคลื่อน ±0.05 มม. ควรพิจารณาก่อนว่า ±0.2 มม. จะสามารถใช้งานได้จริงหรือไม่

ปริมาณและการประหยัดจากขนาด

ค่าใช้จ่ายในการตั้งค่าเครื่องเป็นต้นทุนแบบครั้งเดียว—เช่น การโหลดวัสดุ การปรับเทียบเครื่อง และการเตรียมไฟล์ของคุณ—ซึ่งจะถูกกระจายต้นทุนแตกต่างกันไปตามขนาดคำสั่งซื้อ หากสั่งผลิต 10 ชิ้น ค่าใช้จ่ายการตั้งค่า 50 ดอลลาร์จะเพิ่มต้นทุนชิ้นละ 5 ดอลลาร์ แต่หากสั่ง 100 ชิ้น ต้นทุนต่อชิ้นจะเหลือเพียง 0.50 ดอลลาร์เท่านั้น

ตาม การวิเคราะห์อุตสาหกรรม , ส่วนลดตามปริมาณสามารถสูงถึง 70% สำหรับคำสั่งซื้อจำนวนมาก เพราะเครื่องจักรไม่จำเป็นต้องรีเซ็ตระหว่างชิ้นงานที่เหมือนกัน และการจัดวางชิ้นงานบนวัสดุจะมีประสิทธิภาพมากขึ้นเมื่อมีปริมาณมาก หากคุณคาดว่าจะต้องการชิ้นส่วนในอนาคต การรวมคำสั่งซื้อมักจะคุ้มค่ามากกว่า

ปัจจัยต้นทุนเพิ่มเติม

นอกเหนือจากตัวแปรหลักแล้ว ยังมีหลายปัจจัยที่อาจทำให้ราคาเสนอสูงขึ้น:

- การผลิตเร่งด่วน: คำสั่งซื้อเร่งด่วนจำเป็นต้องให้ร้านจัดระเบียบตารางเวลาใหม่ และอาจต้องใช้แรงงานในช่วงล่วงเวลา — คาดว่าจะมีราคาสูงกว่าปกติ

- การเตรียมไฟล์: การส่งไฟล์ที่มีข้อผิดพลาด (เส้นซ้ำ เส้นเปิด หรือขาดมิติ) หมายความว่าช่างเทคนิคต้องแก้ไขปัญหาก่อนตัด มักจะมีค่าใช้จ่ายเพิ่มเติม

- วัสดุพิเศษ: การขอตัดโลหะตามขนาดจากโลหะผสมพิเศษที่ร้านไม่มีในสต็อก อาจมีค่าใช้จ่ายเพิ่มเติมสำหรับการสั่งวัสดุ

- การจัดส่งและโลจิสติกส์: ชิ้นส่วนที่มีน้ำหนักมากหรือเปราะบางต้องได้รับการจัดการและบรรจุภัณฑ์เป็นพิเศษ

การประมาณงบประมาณอย่างสมเหตุสมผล

แม้ว่าค่าบริการตัดด้วยเลเซอร์จะแตกต่างกันไปตามผู้ให้บริการ แต่คุณสามารถประมาณการเบื้องต้นได้โดยพิจารณาความสัมพันธ์เหล่านี้: แบบดีไซน์เรียบง่ายในแผ่นเหล็กกล้าคาร์บอนต่ำที่บางถือเป็นต้นทุนพื้นฐาน แต่ละปัจจัยที่เพิ่มความซับซ้อน—วัสดุที่หนาขึ้น ลวดลายซับซ้อน โลหะสะท้อนแสง หรือค่าความคลาดเคลื่อนที่แคบ—จะทำให้ต้นทุนพื้นฐานนี้เพิ่มขึ้นหลายเท่า การขอใบเสนอราคาจากผู้ให้บริการหลายรายจะช่วยให้คุณประเมินความคาดหวังของคุณได้แม่นยำยิ่งขึ้นสำหรับประเภทโปรเจกต์เฉพาะ

แนวทางที่ชาญฉลาดที่สุดคืออะไร? ก่อนจะยืนยันแบบดีไซน์ สิ่งสำคัญคือต้องสอบถามผู้รับจ้างผลิตว่าการปรับเปลี่ยนใดจะช่วยลดต้นทุนของคุณได้มากที่สุด บางครั้งการปรับแต่งเล็กๆ น้อยๆ เช่น การเพิ่มมุมโค้งตามมุมต่างๆ การรวมรูขนาดเล็กหลายๆ รูให้เป็นช่องยาว หรือการยอมรับค่าความคลาดเคลื่อนที่หลวมขึ้นเล็กน้อย สามารถช่วยลดราคาเสนอโดยประมาณได้ถึง 20-30% โดยไม่กระทบต่อประสิทธิภาพการใช้งาน เมื่อรู้ข้อมูลด้านต้นทุนเหล่านี้แล้ว คุณก็จะพร้อมที่จะเข้าใจว่าชิ้นส่วนที่ถูกตัดอย่างแม่นยำเหล่านี้นำไปใช้ประโยชน์ในภาคอุตสาหกรรมต่างๆ ได้อย่างไร

การใช้งานทั่วไปในอุตสาหกรรมต่างๆ

เมื่อคุณเข้าใจเรื่องต้นทุนแล้ว คำถามคือ งานตัดด้วยความแม่นยำนี้แท้จริงแล้วถูกนำไปใช้ที่ไหนกันแน่? สิ่งที่อาจทำให้คุณประหลาดใจคือ การตัดโลหะด้วยเลเซอร์แบบเฉพาะนั้นแทรกซึมอยู่เกือบทุกอุตสาหกรรมที่คุณสามารถนึกออก ตั้งแต่รถยนต์ที่คุณขับไปจนถึงโทรศัพท์มือถือที่คุณพกไว้ในกระเป๋า ส่วนประกอบที่ถูกตัดด้วยเลเซอร์แฝงตัวอยู่ทั่วไปโดยที่คุณอาจไม่ทันสังเกต การเข้าใจการประยุกต์ใช้งานเหล่านี้จะช่วยให้คุณประเมินได้ว่าเทคโนโลยีนี้เหมาะสมกับโครงการเฉพาะของคุณหรือไม่ และยังช่วยให้คุณเข้าใจบริบทว่าทำไมอุตสาหกรรมบางประเภทจึงมีบทบาทโดดเด่นในวงการงานผลิต

ตาม การวิเคราะห์อุตสาหกรรม , การตัดโลหะด้วยเลเซอร์แบบกำหนดเองให้ความแม่นยำ ความเร็ว และความหลากหลายที่สามารถตอบสนองความต้องการของภาคอุตสาหกรรมที่ทันสมัยที่สุดในปัจจุบัน มาดูกันว่าชิ้นส่วนโลหะที่ตัดด้วยเลเซอร์ถูกนำไปใช้จริงในที่ใดได้บ้าง — และสิ่งนี้มีความหมายอย่างไรต่อโครงการของคุณ

การประยุกต์ใช้งานชิ้นส่วนในอุตสาหกรรมยานยนต์และอุตสาหกรรมหนัก

เมื่อคุณเปิดฝากระโปรงรถ คุณกำลังมองเห็นชิ้นส่วนจำนวนมากที่ถูกตัดด้วยเลเซอร์ อุตสาหกรรมยานยนต์พึ่งพาการตัดด้วยเลเซอร์ในระดับสูง ไม่ว่าจะเป็นชิ้นส่วนโครงสร้าง เช่น ขาแขวนแชสซี ไปจนถึงชิ้นส่วนระบบเชื้อเพลิง ทำไม? เพราะความแม่นยำมีความสำคัญอย่างยิ่งเมื่อชิ้นส่วนต้องประกอบเข้าด้วยกันอย่างลงตัวภายใต้สภาวะที่รุนแรง

การประยุกต์ใช้ในอุตสาหกรรมยานยนต์:

- ชิ้นส่วนโครงรถ: แผงโครงสร้าง ตัวยึดเสริมแรง และองค์ประกอบของโครงที่ถูกตัดตามข้อกำหนดอย่างแม่นยำ

- ชุดท่อไอเสีย: ชิลด์กันความร้อน ชิ้นส่วนแมนิโฟลด์ และปลายท่อไอเสียแบบกำหนดเองที่ต้องการความพอดีอย่างแม่นยำ

- ชิ้นส่วนยานยนต์ไฟฟ้า: กล่องแบตเตอรี่ ที่ยึดมอเตอร์ และชิ้นส่วนระบบระบายความร้อน

- องค์ประกอบภายใน: ตัวยึดแผงหน้าปัด กรอบที่นั่ง และแผ่นยึดตกแต่งภายใน

- ชิ้นส่วนระบบกันสะเทือน: ชิ้นส่วนแขนควบคุม ตัวยึดติดตั้ง และชิ้นส่วนอัพเกรดสมรรถนะแบบกำหนดเอง

ในภาคยานยนต์ การตัดโลหะด้วยเลเซอร์แบบกำหนดเองช่วยให้ผู้ผลิตสามารถขยายการผลิตได้โดยยังคงรักษามาตรฐานคุณภาพอย่างสม่ำเสมอ ลดของเสีย และเพิ่มประสิทธิภาพ ทำให้เหมาะสมทั้งสำหรับการผลิตจำนวนมากและการผลิตชิ้นส่วนแต่งแบบหลังการขาย

อุปกรณ์อุตสาหกรรมและเครื่องจักร:

เครื่องจักรหนักและอุปกรณ์อุตสาหกรรมต้องการชิ้นส่วนที่ทนทานและแม่นยำ เพื่อให้ทำงานได้อย่างเชื่อถือได้ภายใต้สภาวะที่รุนแรง การขึ้นรูปด้วยเลเซอร์ช่วยให้ผู้ผลิตสามารถผลิต:

- เฟืองและข้อต่อ: ชิ้นส่วนความแม่นยำสำหรับระบบส่งกำลัง

- ตัวเรือนเครื่องจักร: กล่องครอบและเกราะป้องกันกลไกภายใน

- แผ่นยึดติด: องค์ประกอบโครงสร้างสำหรับจัดตำแหน่งมอเตอร์ เซ็นเซอร์ และระบบควบคุม

- ส่วนประกอบสายพานลำเลียง: แท่นยึด รางนำทาง และโครงสร้างรองรับสำหรับการขนส่งวัสดุ

- เครื่องจักรทางการเกษตร: ชิ้นส่วนที่ทนทานสำหรับรถแทรกเตอร์ เครื่องเก็บเกี่ยว และระบบชลประทานที่ต้องเผชิญกับสภาพแวดล้อมที่รุนแรง

ความสามารถในการทำซ้ำของแผ่นโลหะที่ตัดด้วยเลเซอร์ ทำให้มั่นใจได้ว่าชิ้นส่วนแทนที่จะตรงกับชิ้นส่วนเดิมอย่างแม่นยำ—ซึ่งเป็นสิ่งสำคัญเมื่อการหยุดทำงานของอุปกรณ์มีค่าใช้จ่ายหลายพันต่อชั่วโมง

โครงการด้านสถาปัตยกรรม ป้ายบอกทาง และตกแต่ง

คุณเคยเดินผ่านอาคารที่มีแผ่นผนังโลหะประณีตหรือราวตกแต่งอันงดงามไหม? ความเป็นไปได้สูงที่ชิ้นส่วนเหล่านั้นจะถูกผลิตมาจากเครื่องตัดเลเซอร์แผ่นโลหะ นักออกแบบและสถาปนิกเริ่มหันมาใช้การตัดด้วยเลเซอร์มากขึ้นสำหรับโครงการที่ต้องการความลงตัวระหว่างรูปลักษณ์และความแม่นยำ

สถาปัตยกรรมและการก่อสร้าง:

- แผ่นโลหะตกแต่ง: องค์ประกอบผนังภายนอกที่มีลวดลายเรขาคณิต ดีไซน์แบบธรรมชาติ หรืองานศิลปะตามสั่ง

- ส่วนประกอบโครงสร้าง: ขาแขวนเหล็ก ส่วนเชื่อมต่อ และอุปกรณ์พิเศษที่ตรงตามข้อกำหนดอย่างแม่นยำ

- ราวระเบียงและประตู: ราวบันไดประณีตและองค์ประกอบเพื่อความปลอดภัยที่ผสมผสานการทำงานใช้สอยกับความงาม

- อุปกรณ์ให้แสงสว่าง: โคมไฟแบบฉลุ โคมแขวน และแผ่นกระจายแสง

- ฉากกั้นห้อง: หน้าจอลวดเจาะรูและแผ่นกั้นความเป็นส่วนตัวที่มีลวดลายตัดเว้าซับซ้อน

การตัดด้วยเลเซอร์ให้เส้นที่คมชัดและสะอาด ทำให้การออกแบบที่สร้างสรรค์กลายเป็นจริง ไม่ว่าจะเพื่อจุดประสงค์ด้านความงามหรือด้านการใช้งาน ความสามารถนี้ได้เปลี่ยนแปลงขีดจำกัดของสิ่งที่เป็นไปได้ในงานสถาปัตยกรรมยุคใหม่

ป้ายและแบรนด์ดิ้ง:

เดินผ่านย่านการค้าใด ๆ ก็ตาม คุณจะเห็นงานโลหะแผ่นที่ตัดด้วยเครื่องเลเซอร์ได้ทุกที่ ตั้งแต่ป้ายหน้าร้านที่โดดเด่น ไปจนถึงระบบนำทางที่เรียบง่าย เทคโนโลยีการตัดและแกะสลักด้วยเลเซอร์สามารถทำได้ดังนี้

- พื้นผิวตัวอักษรสามมิติ: อลูมิเนียมและสแตนเลสสตีลที่ถูกตัดอย่างแม่นยำสำหรับป้ายไฟสว่าง

- โลโก้สามมิติ: เครื่องหมายแบรนด์ที่มีขอบเรียบคม สะท้อนแสงและเงาได้อย่างโดดเด่น

- ระบบนำทาง: ป้ายบอกทิศทางสำหรับโรงพยาบาล สนามบิน และอาคารเชิงพาณิชย์

- แผ่นจารึกอนุสรณ์: ข้อความและภาพรายละเอียดสำหรับการติดตั้งเพื่อระลึกถึงบุคคลหรือเหตุการณ์

- การจัดแสดงในงานแสดงสินค้า: องค์ประกอบส่งเสริมการขายแบบพกพาที่ต้องการผลกระทบทางภาพ

งานศิลปะและการใช้งานเชิงสร้างสรรค์:

ศิลปินและนักออกแบบใช้แผ่นโลหะที่ถูกตัดด้วยเลเซอร์เพื่อสร้างชิ้นงานที่เป็นไปไม่ได้ หรือใช้เวลานานเกินกว่าจะทำได้ด้วยวิธีการผลิตแบบดั้งเดิม ตั้งแต่ประติมากรรมในแกลเลอรีไปจนถึงเครื่องประดับแบบเฉพาะตัว เทคโนโลยีนี้เปิดโอกาสใหม่ๆ ทางด้านความคิดสร้างสรรค์:

- เครื่องประกอบด้วยโลหะ: งานติดตั้งศิลปะขนาดใหญ่ที่มีพื้นที่ลบซับซ้อน

- ชิ้นส่วนเครื่องประดับ: ลวดลายละเอียดบนทองคำ เงิน และทองเหลือง

- ของตกแต่งบ้าน: งานศิลปะติดผนัง ที่ใส่เทียน และวัตถุตกแต่ง

- เครื่องดนตรี: ชิ้นส่วนเฉพาะทางและองค์ประกอบตกแต่ง

อิเล็กทรอนิกส์ เทคโนโลยี และการพัฒนาต้นแบบ

เมื่ออุปกรณ์อิเล็กทรอนิกส์มีขนาดเล็กลงและซับซ้อนมากขึ้น ผู้ผลิตจึงพึ่งพาการตัดด้วยเลเซอร์เพื่อให้ได้ค่าความคลาดเคลื่อนที่แคบตามต้องการ ภาคอุตสาหกรรมนี้ถือเป็นหนึ่งในแอปพลิเคชันที่เติบโตเร็วที่สุดสำหรับการแปรรูปเลเซอร์ความแม่นยำสูง

อิเล็กทรอนิกส์และเทคโนโลยี:

- แผงระบายความร้อน: ครีบอลูมิเนียมที่ถูกตัดอย่างแม่นยำเพื่อเพิ่มประสิทธิภาพในการระบายความร้อนสูงสุด

- แผ่นยึดติด: ชิ้นส่วนรองรับแผงวงจรและองค์ประกอบสำหรับจัดตำแหน่งชิ้นส่วน

- ตัวเรือน: เปลือกป้องกันสำหรับอิเล็กทรอนิกส์ที่ไวต่อความเสียหาย ซึ่งต้องการลวดลายการระบายอากาศที่แม่นยำ

- ชิ้นส่วนป้องกัน: เกราะป้องกัน EMI/RFI ที่ช่วยป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้า

- โครงสร้างพื้นฐานโทรคมนาคม: ชิ้นส่วนสำหรับโครงสร้างพื้นฐาน 5G ที่ต้องการความแม่นยำและความทนทาน

วิธีการตัดแบบไม่สัมผัสช่วยให้มั่นใจได้ว่าชิ้นส่วนละเอียดอ่อนจะไม่ได้รับความเสียหายระหว่างกระบวนการผลิต—สิ่งสำคัญเมื่อทำงานกับวัสดุบางและการกำหนดค่าความคลาดเคลื่อนที่แคบ

การพัฒนาต้นแบบและการปรับปรุงอย่างรวดเร็ว:

บางทีไม่มีที่ไหนที่การตัดด้วยเลเซอร์จะสร้างคุณค่าได้มากไปกว่าการพัฒนาต้นแบบ อุปมาว่าคุณต้องการทดสอบการออกแบบชิ้นส่วนยึดต่างๆ ห้าแบบ ก่อนตัดสินใจลงทุนกับเครื่องมือผลิต การใช้วิธีการผลิตแบบดั้งเดิมอาจใช้เวลานานถึงหลายสัปดาห์ และมีค่าใช้จ่ายหลายพันดอลลาร์ต่อแต่ละรอบ แต่ด้วยการตัดด้วยเลเซอร์ คุณสามารถ:

- ทดสอบการออกแบบหลายๆ แบบพร้อมกัน: ตัดชิ้นงานห้าแบบในกระบวนการผลิตเพียงครั้งเดียว

- ปรับปรุงแบบอย่างรวดเร็ว: รับชิ้นส่วนภายในไม่กี่วันแทนที่จะเป็นหลายสัปดาห์ ประเมินสมรรถนะ และปรับปรุงการออกแบบ

- ลดต้นทุนเครื่องมือ: ไม่จำเป็นต้องใช้แม่พิมพ์หรือแม่พิมพ์ขึ้นรูป—แค่อัปเดตไฟล์ CAD ของคุณ

- ขยายขนาดได้อย่างไร้รอยต่อ: เปลี่ยนจากต้นแบบไปสู่การผลิตจริงโดยใช้เทคโนโลยีเดียวกัน

- ลดความเสี่ยงในการพัฒนา: ตรวจสอบการออกแบบด้วยชิ้นส่วนจริงก่อนการจัดสรรสทรัพยากร

ความสามารถในการทำซ้ำอย่างรวดเร็วนี้ได้เปลี่ยนแปลงวงจรการพัฒนาผลิตภัณฑ์ในทุกอุตสาหกรรม วิศวกรสามารถตรวจสอบความพอดี รูปร่าง และการทำงานด้วยชิ้นส่วนโลหะจริง ไม่ใช่เพียงแบบจำลอง 3 มิติ ก่อนลงทุนในโครงสร้างพื้นฐานการผลิตจำนวนมาก

การประยุกต์ใช้ในอุตสาหกรรมเพิ่มเติม:

- การบินและอวกาศ: ชิ้นส่วนยึดเบาพิเศษ แผงโครงสร้าง และกล่องครอบจากอลูมิเนียมและไทเทเนียม

- อุปกรณ์ทางการแพทย์: เครื่องมือผ่าตัด ชิ้นส่วนอวัยวะเทียม และชิ้นส่วนอุปกรณ์วินิจฉัยทางการแพทย์

- พลังงานที่สามารถปรับปรุงได้ กรอบแผงโซลาร์เซลล์ ชิ้นส่วนยึดกังหันลม และกล่องครอบระบบแบตเตอรี่

- การป้องกัน: ชิ้นส่วนยานพาหนะ ระบบสื่อสาร และอุปกรณ์ป้องกัน

- อาหารและเครื่องดื่ม: อุปกรณ์แปรรูปสแตนเลสและชิ้นส่วนเครื่องจักรบรรจุภัณฑ์

โครงการของคุณเข้ากับหมวดหมู่เหล่านี้หรือไม่? หากคุณกำลังทำงานใดๆ ที่ต้องการชิ้นส่วนโลหะที่มีความแม่นยำ—ไม่ว่าจะเป็นขาโครงสร้างเชิงกลหรือแผงตกแต่ง—การตัดด้วยเลเซอร์อาจให้ข้อได้เปรียบเหนือวิธีอื่นๆ สิ่งสำคัญคือการจับคู่จุดแข็งของเทคโนโลยีเข้ากับความต้องการเฉพาะของโครงการคุณ ด้วยการประยุกต์ใช้งานที่ครอบคลุมตั้งแต่งานศิลปะไปจนถึงชิ้นส่วนที่เกี่ยวข้องกับความปลอดภัย การทำความเข้าใจว่าโครงการของคุณอยู่ในบริบทใดจะช่วยให้คุณสื่อสารได้อย่างมีประสิทธิภาพกับผู้รับจ้างผลิต และกำหนดความคาดหวังที่เหมาะสมในด้านคุณภาพ ระยะเวลา และต้นทุน

ตัวเลือกการตกแต่งและการแปรรูปขั้นสุดท้าย

คุณได้รับชิ้นส่วนที่ตัดด้วยเลเซอร์มาแล้ว—ต่อไปควรทำอย่างไร? สิ่งหนึ่งที่ผู้ผลิตมักไม่ค่อยอธิบายล่วงหน้าก็คือ ขั้นตอนการตัดมักเป็นเพียงจุดเริ่มต้นเท่านั้น ขึ้นอยู่กับการใช้งานของคุณ ชิ้นส่วนที่เพิ่งตัดใหม่นี้อาจจำเป็นต้องผ่านกระบวนการรอง เช่น การตกแต่งผิว หรือการเคลือบป้องกัน ก่อนจะถือว่าเสร็จสมบูรณ์ การเข้าใจตัวเลือกหลังกระบวนการผลิตเหล่านี้จะช่วยให้คุณระบุความต้องการโดยรวมได้อย่างครบถ้วนตั้งแต่เริ่มต้น ช่วยหลีกเลี่ยงความล่าช้าและค่าใช้จ่ายที่ไม่คาดคิดในอนาคต

ความสัมพันธ์ระหว่างคุณภาพการตัดเลเซอร์แผ่นโลหะกับข้อกำหนดในการตกแต่งนั้นตรงไปตรงมา: คุณภาพขอบที่ได้จากเลเซอร์ยิ่งดี ก็ยิ่งลดปริมาณงานเตรียมพื้นผิวก่อนการตกแต่ง อย่างไรก็ตาม แม้ขอบที่ตัดด้วยเลเซอร์จะสะอาดที่สุด ก็อาจจำเป็นต้องได้รับการดูแลเพิ่มเติมขึ้นอยู่กับการใช้งานของคุณ เรามาดูกันว่าจะเกิดอะไรขึ้นหลังจากเครื่องตัดเลเซอร์แผ่นโลหะทำงานเสร็จ

กระบวนการรองและการขึ้นรูปโลหะ

ชิ้นส่วนแบบเรียบเป็นเพียงจุดเริ่มต้นสำหรับโครงการจำนวนมาก การตัดด้วยเลเซอร์และดัดแผ่นโลหะมักทำร่วมกัน เพื่อเปลี่ยนชิ้นงานสองมิติให้กลายเป็นชิ้นส่วนประกอบสามมิติ การเข้าใจกระบวนการรองเหล่านี้จะช่วยให้คุณวางแผนลำดับการผลิตได้อย่างสมบูรณ์

การดัดและการขึ้นรูป

โครงการตัดแผ่นโลหะตามสั่งส่วนใหญ่มักต้องใช้การขึ้นรูปในระดับหนึ่ง เครื่องดัดแผ่นโลหะ (Press brakes) จะพับแผ่นเรียบให้เป็นมุม ร่อง หรือรูปทรงเรขาคณิตที่ซับซ้อน เมื่อออกแบบชิ้นงานที่ต้องดัด จำไว้ว่ารูปแบบแผ่นเรียบที่ถูกตัดด้วยเลเซอร์จะต้องคำนึงถึงการยืดตัวของวัสดุบริเวณแนวพับ ซึ่งเรียกว่า 'bend allowance' ผู้ผลิตที่มีประสบการณ์สามารถให้คำแนะนำเกี่ยวกับรัศมีการดัดและลำดับการดัดที่เหมาะสมได้

การเชื่อมและการประกอบ

ส่วนประกอบที่ถูกตัดด้วยเลเซอร์หลายชิ้นมักเชื่อมต่อกันด้วยการเชื่อม ขอบที่สะอาดจากการตัดด้วยเลเซอร์บนแผ่นโลหะโดยทั่วไปสามารถเชื่อมได้อย่างสวยงาม โดยแทบไม่ต้องเตรียมผิวก่อน เชื่อม อย่างไรก็ตาม หากชิ้นส่วนของคุณจะต้องผ่านกระบวนการเชื่อม ควรพิจารณาถึงผลกระทบของโซนการเชื่อมที่มีต่อขนาดโดยรวม และพิจารณาว่าการขัดหลังการเชื่อมนั้นยอมรับได้หรือไม่

การลบคมและขจัดขอบหยาบ

แม้การตัดด้วยเลเซอร์คุณภาพสูงก็อาจทิ้งร่องรอยบกพร่องเล็กน้อยไว้ได้ ตามรายงานของ ผู้เชี่ยวชาญในอุตสาหกรรม การลบคมหรือขจัดเศษผิว (deburring) จะช่วยกำจัดรอยขีดข่วน คมเหล็ก และร่องรอยบกพร่องเล็กน้อยที่เหลืออยู่จากกระบวนการผลิต เพื่อเตรียมชิ้นส่วนสำหรับการพ่นสีหรือออกซิไดซ์ในขั้นตอนถัดไป วิธีการลบคมที่ใช้โดยทั่วไป ได้แก่:

- การลบคมแบบเชิงเส้น (Linear Deburring): การขัดพื้นผิวด้านใดด้านหนึ่งเพื่อเรียบเนียนรอยขีดข่วนและขจัดคราบดรอส—มักมีให้บริการฟรีจากผู้ผลิตที่มีคุณภาพ

- Tumbling: การตกแต่งแบบสั่นสะเทือน (Vibratory finishing) สำหรับชิ้นส่วนขนาดเล็ก ซึ่งให้ผลการปรับขอบอย่างสม่ำเสมอทั่วทุกพื้นผิว

- การลบครีบด้วยมือ: การตกแต่งด้วยมือ สำหรับชิ้นส่วนที่ต้องการความใส่ใจเป็นพิเศษ หรือชิ้นส่วนที่มีขนาดใหญ่เกินกว่าจะใช้กระบวนการอัตโนมัติได้

โปรดจำไว้ว่า แม้การลบคมและการกลึงขึ้นรูปจะช่วยทำให้ขอบที่แหลมคมเรียบขึ้น แต่ก็จะไม่ทำให้ชิ้นส่วนของคุณดูสมบูรณ์แบบ การจะให้ชิ้นส่วนมีลักษณะสำเร็จรูปอย่างแท้จริง คุณจะต้องใช้การบำบัดผิวเพิ่มเติม

การตกแต่งพื้นผิวและการเคลือบป้องกัน

การตกแต่งผิวไม่เพียงแต่ช่วยเพิ่มความสวยงามเท่านั้น แต่ยังสามารถเสริมสมรรถนะของวัสดุได้อย่างมาก การเคลือบผิวโลหะช่วยเพิ่มความต้านทานการกัดกร่อน ความต้านทานการขีดข่วน ความแข็งของผิว ความสามารถในการนำไฟฟ้า และอื่นๆ อีกมากมาย การเลือกการตกแต่งที่เหมาะสมขึ้นอยู่กับปัจจัยต่างๆ เช่น สภาพแวดล้อมที่ผลิตภัณฑ์จะสัมผัส ความต้องการด้านรูปลักษณ์ และงบประมาณ

ต่อไปนี้คือตัวเลือกการตกแต่งหลักสำหรับชิ้นส่วนโลหะแผ่นที่ตัดด้วยเลเซอร์:

- การเคลือบผง: พาวเดอร์โค้ทติ้งถูกพ่นด้วยไฟฟ้าสถิตและอบในเตา ทำให้มีอายุการใช้งานยาวนานกว่าสีทั่วไปถึง 10 เท่า และไม่มีสารอินทรีย์ระเหย (VOC) มีให้เลือกหลายสีและพื้นผิว เช่น เคลือบแบบแมตต์ เงา และพื้นผิวหยาบ

- การเคลือบอนุมูล: สร้างชั้นออกไซด์ที่ทนทานและต้านทานรอยขีดข่วนบนอลูมิเนียมโดยกระบวนการไฟฟ้าเคมี ให้ความต้านทานการกัดกร่อน ความร้อน และไฟฟ้าได้ดีเยี่ยม เหมาะอย่างยิ่งสำหรับการใช้งานกลางแจ้งหรืองานด้านไฟฟ้า

- การชุบ: การเคลือบผิวโลหะ เช่น สังกะสี หรือ นิกเกิล ลงบนวัสดุพื้นฐาน การชุบสังกะสีช่วยเพิ่มความต้านทานการกัดกร่อนให้กับเหล็กกล้า ในขณะที่การชุบนิกเกิลช่วยปรับปรุงการนำไฟฟ้าและรูปลักษณ์ของทองแดงและเหล็กกล้า

- การทาสี: การใช้งานแบบเปียกแบบดั้งเดิม เหมาะสำหรับโครงการหลายประเภท การเตรียมพื้นผิวอย่างเหมาะสม—การขัดและทำความสะอาด—จะช่วยให้สียึดเกาะได้ดีและคงทนยาวนาน

- ทำให้เป็นเฉื่อย: การบำบัดทางเคมีเพื่อเพิ่มความต้านทานการกัดกร่อนบนสเตนเลสสตีล โดยไม่เปลี่ยนแปลงรูปลักษณ์ภายนอก

- การพ่นด้วยเม็ดสารขัด (Media blasting): การขัดผิวด้วยแรงดันสูง ซึ่งใช้ทำความสะอาด ทำให้เรียบ หรือหยาบพื้นผิว เพื่อเตรียมสำหรับการตกแต่งขั้นตอนถัดไป

การระบุข้อกำหนดด้านการตกแต่งผิว

เมื่อสั่งผลิตชิ้นงานตัดด้วยเลเซอร์ตามแบบ ควรแจ้งความต้องการในเรื่องการตกแต่งผิวให้ชัดเจนตั้งแต่ต้น โดยระบุ:

- ประเภทของการตกแต่งผิวและสี (ถ้ามี)

- พื้นผิวใดที่ต้องการให้ทำการตกแต่ง (ทุกด้าน ด้านใดด้านหนึ่ง หรือบริเวณเฉพาะ)

- ข้อกำหนดด้านประสิทธิภาพ (การใช้งานกลางแจ้ง การสัมผัสอาหาร การเป็นฉนวนไฟฟ้า)

- ค่าความคลาดเคลื่อนของขนาดหลังการตกแต่งผิว (เนื่องจากการเคลือบผิวจะเพิ่มความหนา)

การทำงานร่วมกับผู้ผลิตที่มีขีดความสามารถครอบคลุมตั้งแต่การตัดด้วยเลเซอร์ กระบวนการขึ้นรูป การตกแต่งผิว ไปจนถึงการประกอบ ช่วยให้กระบวนการพัฒนาจากแบบออกแบบสู่ผลิตภัณฑ์สำเร็จรูปเป็นไปอย่างราบรื่น ผู้ร่วมงานที่บูรณาการการสนับสนุน DFM (การออกแบบเพื่อความสะดวกในการผลิต) สามารถระบุปัญหาที่อาจเกิดขึ้นได้แต่เนิ่นๆ ในขณะที่ความสามารถในการทำต้นแบบอย่างรวดเร็ว ช่วยให้คุณตรวจสอบและยืนยันคุณภาพของชิ้นส่วนก่อนดำเนินการผลิตในปริมาณมาก สำหรับการใช้งานที่ต้องการคุณภาพสูง เช่น ชิ้นส่วนยานยนต์ ควรเลือกผู้ร่วมงานที่มีใบรับรอง เช่น IATF 16949 ซึ่งแสดงถึงความสมบูรณ์ของระบบคุณภาพ บริษัทต่างๆ เช่น Shaoyi (Ningbo) Metal Technology เป็นตัวอย่างแนวทางการบูรณาการนี้ โดยเสนอทุกอย่างตั้งแต่การทำต้นแบบภายใน 5 วัน ไปจนถึงการผลิตจำนวนมากด้วยระบบอัตโนมัติพร้อมตัวเลือกการตกแต่งที่ครบวงจร

สรุปคือ อย่ามองข้ามขั้นตอนการตกแต่งสำเร็จ ควรนำข้อกำหนดเหล่านี้มาพิจารณาตั้งแต่ต้น และคุณจะหลีกเลี่ยงงานแก้ไขที่เสียค่าใช้จ่ายมาก ในขณะเดียวกันก็ทำให้มั่นใจได้ว่าชิ้นส่วนของคุณจะทำงานได้ตรงตามวัตถุประสงค์ในแอปพลิเคชันสุดท้าย เมื่อเข้าใจตัวเลือกในการตกแต่งสำเร็จแล้ว คุณก็พร้อมที่จะประเมินผู้ร่วมผลิตที่เหมาะสม และตัดสินใจอย่างมีข้อมูลว่าใครควรเป็นผู้ผลิตชิ้นส่วนเฉพาะทางของคุณ

การเลือกพันธมิตรตัดเลเซอร์แบบเฉพาะที่เหมาะสม

คุณเชี่ยวชาญด้านเทคโนโลยี เข้าใจต้นทุน และรู้ว่าต้องการการตกแต่งแบบใด แต่นี่คือจุดที่โครงการจำนวนมากประสบความสำเร็จหรือล้มเหลว: การเลือกพันธมิตรด้านการผลิตที่เหมาะสม ความแตกต่างระหว่างโครงการที่ดำเนินไปอย่างราบรื่น กับประสบการณ์ที่น่าหงุดหงิด มักขึ้นอยู่กับคำถามที่คุณถามก่อนตัดสินใจ แต่ลูกค้าส่วนใหญ่มักเน้นเพียงเรื่องราคา โดยมองข้ามปัจจัยสำคัญที่จะเป็นตัวกำหนดว่าชิ้นส่วนจะมาถึงตรงเวลา ตรงตามข้อกำหนด และทำงานได้ตามที่ตั้งใจไว้หรือไม่

การค้นหาบริการตัดเลเซอร์ที่มีคุณภาพใกล้ฉัน ต้องใช้มากกว่าการค้นหาออนไลน์อย่างรวดเร็ว ผู้ให้บริการตัดโลหะด้วยเลเซอร์ชั้นนำจะแยกตัวเองออกมาจากผู้อื่นได้โดยความสามารถ การสื่อสาร การรับรอง และความน่าเชื่อถือในการส่งงานตรงเวลา — ปัจจัยเหล่านี้จะชัดเจนก็ต่อเมื่อคุณรู้ว่าควรมองหาอะไร

คำถามสำคัญก่อนเริ่มโปรเจกต์ของคุณ

ก่อนติดต่อผู้ผลิต ให้ตอบคำถามพื้นฐานต่อไปนี้เกี่ยวกับความต้องการของคุณเอง เฉพาะคำตอบของคุณเท่านั้นที่จะกำหนดได้ว่าผู้ให้บริการรายใดสามารถตอบสนองความต้องการของคุณได้จริง — และรายใดจะทำให้คุณเสียเวลา

คุณต้องการความแม่นยำในระดับใดกันแน่?

อาจฟังดูชัดเจน แต่ลูกค้าจำนวนมากกำหนดค่า tolerance สูงเกินไป ซึ่งทำให้ต้นทุนเพิ่มขึ้นโดยไม่จำเป็น ให้ถามตัวเองว่า: ±0.2 มม. เพียงพอหรือไม่ หรือแอปพลิเคชันของคุณต้องการจริงๆ ±0.1 มม. หรือแคบที่กว่านั้น? มีบริการตัดด้วยเลเซอร์ที่มีความแม่นยำสูงซึ่งสามารถทำได้ในค่า tolerance ที่แคบมาก แต่ก็มีค่าใช้จ่ายสูงตามไปด้วย ดังนั้นควรปรับค่า tolerance ให้สอดคล้องกับความต้องการใช้งานจริง ไม่ใช่ตามความต้องการในอุดมคติ

คุณต้องการสั่งซื้อจำนวนเท่าไร?

ต้นแบบชิ้นเดียวต้องใช้ขีดความสามารถที่แตกต่างจากการผลิตจำนวนมากถึง 10,000 ชิ้น บริการตัดเลเซอร์บางรายเชี่ยวชาญงานออกแบบเฉพาะรุ่นปริมาณน้อยที่ใช้เวลาส่งมอบรวดเร็ว ในขณะที่รายอื่นเน้นประสิทธิภาพสำหรับงานผลิตจำนวนมาก ร้านที่เหมาะกับคำสั่งซื้อ 50 ชิ้นของคุณอาจไม่ใช่ตัวเลือกที่เหมาะสมสำหรับความต้องการผลิตอย่างต่อเนื่อง

วัสดุและขนาดความหนาคืออะไร?

ไม่ใช่ทุกร้านที่จะจัดการกับวัสดุทุกชนิดได้ดีเท่ากัน หากคุณใช้วัสดุสะท้อนแสง เช่น ทองแดง หรืออลูมิเนียม ให้ยืนยันว่าผู้ให้บริการใช้เทคโนโลยีเลเซอร์ไฟเบอร์ ส่วนแผ่นเหล็กหนา ควรตรวจสอบขีดความสามารถของอุปกรณ์ โดยอ้างอิงจาก คำแนะนำของอุตสาหกรรม ผู้ให้บริการตัดเลเซอร์โลหะส่วนใหญ่ระบุข้อมูลจำเพาะเกี่ยวกับความหนาของวัสดุและประเภทโลหะแผ่นที่รองรับไว้บนเว็บไซต์ของตน—โปรดตรวจสอบก่อนติดต่อ

เวลาของคุณเป็นอย่างไร?

ระยะเวลานำมาตรฐานมีความแตกต่างกันอย่างมากระหว่างผู้ให้บริการ บางบริการตัดด้วยเลเซอร์ CNC สามารถส่งมอบได้ภายใน 3-5 วันทำการ ในขณะที่บางรายต้องใช้เวลา 2-3 สัปดาห์ หากคุณต้องการจัดส่งด่วน ควรยืนยันความพร้อมใช้งานและเข้าใจค่าใช้จ่ายเพิ่มเติมตั้งแต่ต้น การวางแผนล่วงหน้าเกือบจะช่วยประหยัดเงินได้เสมอ

คุณต้องการงานดำเนินการขั้นที่สองหรือไม่

หากชิ้นส่วนของคุณต้องการการดัด การเชื่อม การพ่นผงเคลือบ หรือการประกอบ ผู้ให้บริการแบบครบวงจรจะช่วยลดปัญหาด้านการประสานงาน ร้านที่ให้บริการเฉพาะการตัดอาจส่งมอบงานง่ายๆ ได้เร็วกว่า แต่จะสร้างความซับซ้อนด้านลอจิสติกส์สำหรับชิ้นส่วนประกอบสมบูรณ์

การประเมินศักยภาพของผู้ให้บริการ

เมื่อคุณกำหนดความต้องการของคุณแล้ว ควรประเมินผู้ให้บริการที่เป็นไปได้อย่างเป็นระบบ อย่าเพียงแค่เลือกราคาต่ำสุด เพราะทางเลือกที่ถูกที่สุดแทบจะไม่เคยให้มูลค่าที่ดีที่สุด เมื่อพิจารณาถึงความล่าช้า ปัญหาด้านคุณภาพ หรือการสื่อสารที่ล้มเหลว

ใช้รายการตรวจสอบนี้ในการประเมินบริการตัดโลหะด้วยเลเซอร์:

- ตรวจสอบขีดความสามารถของอุปกรณ์: สอบถามว่าพวกเขาใช้เทคโนโลยีเลเซอร์ประเภทใด (CO2, เส้นใยแสง หรือทั้งสองอย่าง) และยืนยันว่าเครื่องจักรของพวกเขาสามารถทำงานกับชนิดและขนาดความหนาของวัสดุที่คุณต้องการได้

- ตรวจสอบใบรับรองคุณภาพ: สำหรับการใช้งานที่ต้องการคุณภาพสูง ใบรับรองมีความสำคัญ การรับรอง IATF 16949 บ่งชี้ถึงระบบการจัดการคุณภาพระดับอุตสาหกรรมยานยนต์ ซึ่งเป็นตัวชี้วัดที่ดีในด้านวินัยกระบวนการ แม้สำหรับโครงการที่ไม่เกี่ยวกับยานยนต์

- ขอรายชื่อลูกค้าอ้างอิงหรือคำรับรอง: ผู้ให้บริการที่มีความน่าเชื่อถือควรมีข้อมูลความคิดเห็นจากลูกค้าพร้อมให้แบ่งปัน ขอคำรับรองจากลูกค้ารายอื่น ๆ และสอบถามประสบการณ์ของโรงงานเกี่ยวกับงานที่คล้ายกับของคุณ

- ประเมินความรวดเร็วในการตอบสนองด้านการสื่อสาร: พวกเขาตอบกลับคำถามอย่างรวดเร็วเพียงใด? ผู้ให้บริการที่ใช้เวลาหลายวันในการตอบคำถามก่อนการขาย มีแนวโน้มว่าจะทำให้คุณรู้สึกหงุดหงิดระหว่างการผลิต

- ยืนยันระยะเวลาในการจัดทำใบเสนอราคา: ผู้ประกอบการมืออาชีพจะจัดทำใบเสนอราคาภายใน 12-48 ชั่วโมงสำหรับโครงการทั่วไป การล่าช้าที่มากกว่านี้อาจบ่งบอกถึงข้อจำกัดด้านกำลังการผลิตหรือความไม่มีประสิทธิภาพในการจัดการ

- เข้าใจกระบวนการทำความเข้าใจไฟล์ของพวกเขา: ผู้ให้บริการด้านคุณภาพจะตรวจสอบไฟล์การออกแบบของคุณเพื่อประเมินความเหมาะสมสำหรับการผลิตก่อนเริ่มตัด — ช่วยตรวจจับปัญหาที่อาจเกิดขึ้นได้ตั้งแต่เนิ่นๆ แทนที่จะรอจนปัญหาปรากฏขึ้นแล้ว

- ชี้แจงเกณฑ์การตรวจสอบ: มีการตรวจสอบคุณภาพใดบ้างก่อนจัดส่ง? บริการระดับมืออาชีพควรระบุกระบวนการตรวจสอบและวิธีการยืนยันความคลาดเคลื่อน (tolerance) อย่างชัดเจน

- ประเมินศักยภาพในการให้บริการเสริม: บริการตัดท่อด้วยเลเซอร์ การดัด การตกแต่งผิว และการประกอบภายใต้หลังคาเดียวกัน ช่วยทำให้ห่วงโซ่อุปทานของคุณเรียบง่ายขึ้นและลดความซับซ้อนในการประสานงาน

เมื่อใดที่การตัดด้วยเลเซอร์เหมาะสม — และเมื่อใดที่ไม่เหมาะสม?

การตัดด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับ:

- ชิ้นส่วนที่ต้องการความแม่นยำสูง พร้อมความคลาดเคลื่อนที่แคบและรายละเอียดที่ซับซ้อน

- วัสดุที่มีความหนาตั้งแต่บางถึงปานกลาง (โดยทั่วไปไม่เกิน 25 มม.)

- การพัฒนาต้นแบบที่ต้องการการปรับปรุงซ้ำอย่างรวดเร็ว

- ปริมาณการผลิตต่ำถึงปานกลางที่ต้องการความยืดหยุ่นในการออกแบบ

- ชิ้นส่วนที่ต้องการขอบเรียบโดยมีขั้นตอนการตกแต่งน้อยที่สุด

พิจารณาทางเลือกอื่นเมื่อ:

- ความหนาของวัสดุเกินขีดจำกัดของเลเซอร์ (พลาสมาหรือเจ็ทน้ำอาจเหมาะสมกว่า)

- ไม่อนุญาตให้เกิดโซนที่ได้รับผลกระทบจากความร้อน (การตัดด้วยเจ็ทน้ำช่วยกำจัดผลจากความร้อน)

- ปริมาณงานสูงมากสำหรับรูปทรงเรียบง่ายที่คุ้มค่ากับการใช้เครื่อง CNC punching

- ข้อจำกัดด้านงบประมาณสำหรับเหล็กหนาทำให้พลาสมามีข้อได้เปรียบด้านต้นทุนอย่างชัดเจน

มาตรฐานคุณภาพที่คุณควรคาดหวัง

การค้นหาบริการตัดด้วยเลเซอร์มืออาชีพใกล้ฉัน ควรพบผู้ให้บริการที่ผ่านมาตรฐานคุณภาพขั้นพื้นฐาน:

- ความแม่นยำของขนาด: การตัดอยู่ในช่วงความคลาดเคลื่อนที่กำหนด และตรวจสอบยืนยันด้วยการวัด

- คุณภาพของขอบ: การตัดที่สะอาด ปราศจากสะเก็ดหลอมเหลว ครีบ หรือออกซิเดชันมากเกินไป

- การย้อนกลับต้นทางของวัสดุ: เอกสารยืนยันว่าวัสดุตรงตามเกรดและข้อกำหนด

- รายงานการตรวจสอบ: มีให้เมื่อขอสำหรับการใช้งานที่สำคัญ

- มาตรฐานการบรรจุหีบห่อ: ชิ้นส่วนได้รับการป้องกันจากการเสียหายระหว่างการขนส่ง

สำหรับการใช้งานในอุตสาหกรรมยานยนต์ การบินและอวกาศ หรือการแพทย์ การรับรองคุณภาพถือเป็นสิ่งจำเป็น IATF 16949 การรับรองมาตรฐานระบบบริหารคุณภาพสำหรับอุตสาหกรรมยานยนต์ แสดงให้เห็นว่าผู้ผลิตมีการควบคุมกระบวนการอย่างเข้มงวด มีขั้นตอนที่จัดทำเป็นเอกสาร และปฏิบัติตามแนวทางการปรับปรุงอย่างต่อเนื่อง ผู้ให้บริการเช่น Shaoyi (Ningbo) Metal Technology เป็นตัวอย่างของมาตรฐานนี้ โดยรวมระบบบริหารคุณภาพที่ได้รับการรับรองตาม IATF 16949 เข้ากับข้อได้เปรียบในทางปฏิบัติ เช่น การเสนอราคาภายใน 12 ชั่วโมง และการสนับสนุน DFM อย่างครอบคลุม ซึ่งช่วยในการปรับแต่งการออกแบบก่อนเริ่มการผลิต

การตัดสินใจขั้นสุดท้าย

พันธมิตรที่เหมาะสมจะต้องมีความสมดุลระหว่างความสามารถ คุณภาพ การสื่อสาร และต้นทุน แม้ว่าราคาเสนอจะสูงกว่าเล็กน้อยจากผู้ให้บริการที่ตอบสนองรวดเร็วและมีระบบคุณภาพที่พิสูจน์แล้ว มักจะให้มูลค่ารวมที่ดีกว่าผู้เสนอราคาต่ำสุดที่อาจมีปัญหาด้านการสื่อสารหรือความไม่สม่ำเสมอ

ขอใบเสนอราคาจากผู้ให้บริการที่มีคุณสมบัติเหมาะสม 2-3 ราย เปรียบเทียบไม่เพียงแต่ราคา แต่รวมถึงเวลาดำเนินการและบริการที่รวมอยู่ด้วย อย่าลังเลที่จะถามคำถามเพื่อความชัดเจน — ผู้ผลิตมืออาชีพจะชื่นชอบลูกค้าที่มีความรู้ และจะให้เกียรติกับความละเอียดรอบคอบของคุณ เมื่อเลือกผู้ร่วมงานที่เหมาะสมแล้ว โครงการตัดโลหะด้วยเลเซอร์แบบกำหนดเองของคุณจะสามารถเปลี่ยนจากแนวคิดสู่ความเป็นจริงได้อย่างมั่นใจ โดยได้รับการสนับสนุนจากความเข้าใจในเทคโนโลยีและกรอบการตัดสินใจที่คุณได้พัฒนาขึ้น

คำถามที่พบบ่อยเกี่ยวกับการตัดโลหะด้วยเลเซอร์แบบกำหนดเอง

1. วัสดุชนิดใดบ้างที่สามารถตัดด้วยเลเซอร์ได้

การตัดด้วยเลเซอร์แบบกำหนดเองสามารถทำงานกับโลหะหลากหลายชนิด ได้แก่ เหล็กกล้าอ่อน เหล็กสเตนเลส อลูมิเนียม ทองเหลือง ทองแดง และไทเทเนียม เลเซอร์ไฟเบอร์เหมาะสำหรับโลหะสะท้อนแสง เช่น อลูมิเนียมและทองแดง เป็นอย่างยิ่ง ในขณะที่เลเซอร์ CO2 เหมาะกับเหล็กกล้าอ่อนที่มีความหนา ส่วนความสามารถในการตัดวัสดุนั้นมีตั้งแต่แผ่นบางจนถึง 25 มม. สำหรับเลเซอร์ไฟเบอร์ และมากกว่า 100 มม. สำหรับระบบ CO2 กำลังสูงที่ใช้ออกซิเจนช่วย นอกจากนี้ วัสดุที่ไม่ใช่โลหะ เช่น อะคริลิกและไม้ ก็สามารถประมวลผลได้บนระบบเลเซอร์ CO2

2. การตัดเลเซอร์ตามแบบมีค่าใช้จ่ายเท่าใด

ค่าใช้จ่ายในการตัดเลเซอร์ขึ้นอยู่กับปัจจัยหลายประการ ได้แก่ ประเภทและ thickness ของวัสดุ ความซับซ้อนของดีไซน์ จำนวนจุดเจาะ ปริมาณที่สั่ง และความต้องการด้านการตกแต่งสำเร็จรูป เวลาการใช้งานเครื่องจักรเป็นตัวกำหนดต้นทุนหลัก โดยอัตราค่าบริการต่อชั่วโมงโดยทั่วไปจะอยู่ระหว่าง 60 ถึง 120 ดอลลาร์สหรัฐ งานออกแบบที่เรียบง่ายบนเหล็กกล้าคาร์บอนต่ำที่บางถือเป็นต้นทุนพื้นฐาน ขณะที่ลวดลายซับซ้อน วัสดุที่หนาขึ้น และโลหะสะท้อนแสงจะทำให้ราคาเพิ่มขึ้น สามารถได้รับส่วนลดตามปริมาณสั่งซื้อสูงสุดถึง 70% สำหรับคำสั่งซื้อจำนวนมาก เนื่องจากต้นทุนการตั้งค่าจะถูกกระจายไปยังชิ้นงานจำนวนมาก

3. เลเซอร์ไฟเบอร์ต่างจากเลเซอร์ CO2 ในการตัดอย่างไร?

เลเซอร์ไฟเบอร์ทำงานที่ความยาวคลื่นสั้นกว่า (1.064 ไมโครเมตร) ทำให้เหมาะสำหรับโลหะสะท้อนแสง เช่น อลูมิเนียม เหลืองแดง และทองแดง พวกมันมีประสิทธิภาพการใช้พลังงานสูงกว่า (มากกว่า 90% เมื่อเทียบกับ 5-10% ของ CO2) ความเร็วในการตัดวัสดุบางสูงขึ้น และอายุการใช้งานอุปกรณ์เกินกว่า 100,000 ชั่วโมง เลเซอร์ CO2 เหมาะกับแผ่นเหล็กกล้าอ่อนที่มีความหนา (10-100 มม. ขึ้นไป) และสามารถทำงานกับวัสดุที่ไม่ใช่โลหะได้ดี เลเซอร์ไฟเบอร์มักมีต้นทุนเริ่มต้นสูงกว่า แต่มีค่าใช้จ่ายในการดำเนินงานต่ำกว่าในระยะยาว

4. ต้องใช้รูปแบบไฟล์ใดสำหรับการตัดด้วยเลเซอร์?

DXF (Drawing Exchange Format) เป็นมาตรฐานสากลที่ผู้รับจ้างผลิตส่วนใหญ่ยอมรับ รูปแบบไฟล์อื่นๆ ที่รองรับ ได้แก่ DWG, AI (Adobe Illustrator), EPS และ SVG ก่อนส่งไฟล์ ควรแปลงข้อความทั้งหมดเป็นเส้นกรอบ ลบเส้นซ้ำหรือทับซ้อนกัน ตรวจสอบว่ารูปร่างทั้งหมดเป็นเส้นปิด และยืนยันขนาดที่มาตราส่วน 100% การเตรียมไฟล์อย่างถูกต้องจะช่วยป้องกันความล่าช้า และรับประกันความแม่นยำของชิ้นส่วนที่ตัดด้วยเลเซอร์

5. ฉันจะเลือกผู้ให้บริการตัดด้วยเลเซอร์อย่างไร

ประเมินผู้ให้บริการตามขีดความสามารถของอุปกรณ์ (เลเซอร์ CO2 เทียบกับไฟเบอร์เลเซอร์) ใบรับรองคุณภาพ เช่น IATF 16949 สำหรับการใช้งานที่ต้องการสูง การตอบสนองในการสื่อสาร และระยะเวลาในการเสนอราคา บริการระดับมืออาชีพควรตรวจสอบไฟล์เพื่อประเมินความเหมาะสมต่อการผลิต อธิบายกระบวนการตรวจสอบอย่างชัดเจน และสามารถให้รายชื่อลูกค้าอ้างอิงจากโครงการที่คล้ายกันได้ พิจารณาด้วยว่าคุณต้องการบริการเสริม เช่น การดัด การตกแต่งผิว หรือการประกอบ ในสถานที่เดียวกันหรือไม่ เพื่อช่วยลดความซับซ้อนในห่วงโซ่อุปทานของคุณ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —