ปัจจัยด้านต้นทุนของอลูมิเนียมอัลลอยสำหรับรถยนต์แบบกำหนดเอง: ต้นทุนที่ซ่อนอยู่

แผนที่ต้นทุนหลักสำหรับชิ้นส่วนอลูมิเนียมอัดรีดในอุตสาหกรรมยานยนต์

เมื่อคุณกำลังจัดหาชิ้นส่วนอลูมิเนียมอัดรีดตามแบบสำหรับการใช้งานในรถยนต์ เคยสงสัยหรือไม่ว่าทำไมชิ้นส่วนที่ใกล้เคียงกันมาก ๆ ถึงมีราคาที่แตกต่างกันอย่างมาก? คำตอบอยู่ที่การตัดสินใจทุกขั้นตอน ไม่ว่าจะเป็นการออกแบบ สเปกของวัสดุ หรือขั้นตอนการผลิต ซึ่งส่งผลต่อต้นทุนรวมทั้งหมด มาดูกันว่าองค์ประกอบใดบ้างที่มีผลต่อ 'ต้นทุนรวม' ที่แท้จริงของอลูมิเนียมอัดรีดแบบทำตามสั่งในปี 2025 และทำไมการเข้าใจรายละเอียดเหล่านี้จึงมีความสำคัญอย่างยิ่งต่อความสำเร็จในการจัดซื้อ

ปัจจัยหลักที่มีผลต่อต้นทุนรวมในปี 2025

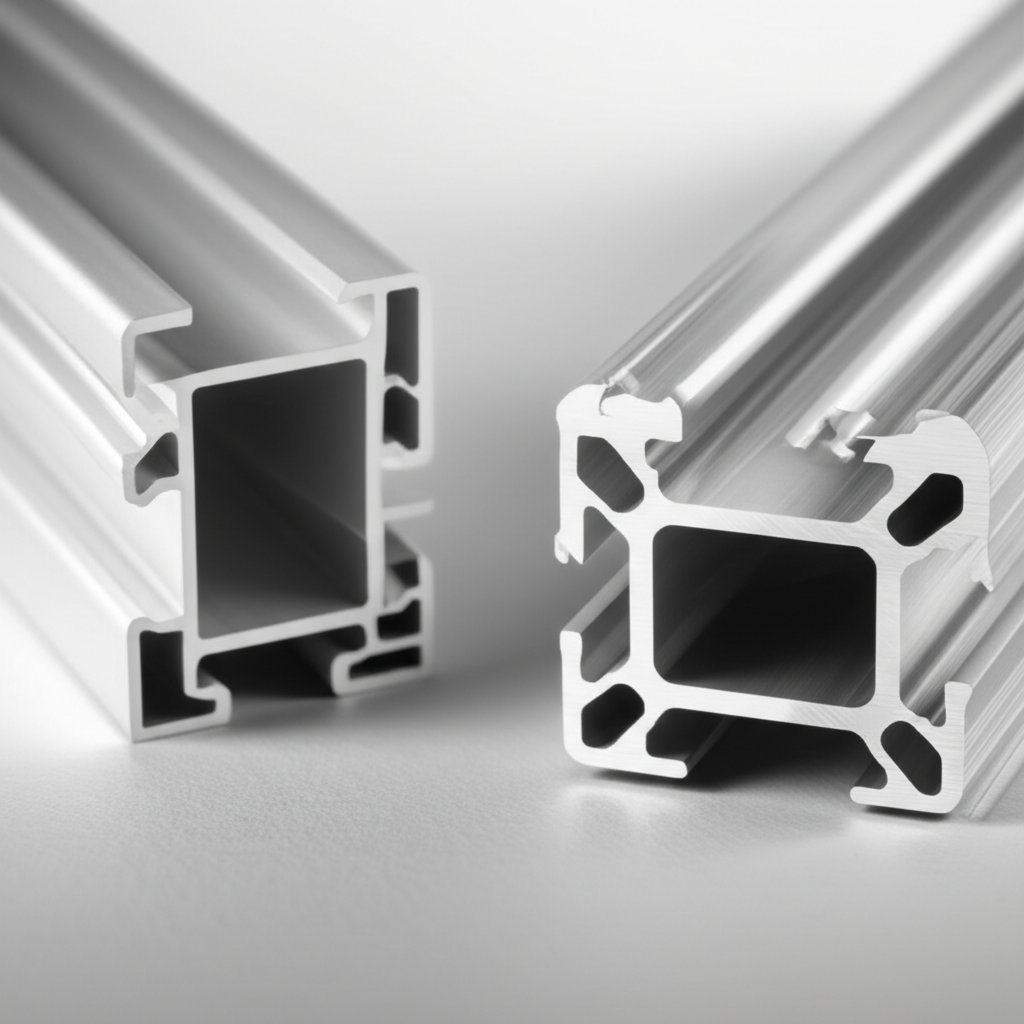

ก่อนอื่น มาทำความเข้าใจให้ชัดเจนก่อนว่า อลูมิเนียมอัลลอยสำหรับอุตสาหกรรมยานยนต์แบบกำหนดเองคืออะไร: นี่คือโปรไฟล์ที่ถูกออกแบบมาให้มีรูปร่างและค่าความคลาดเคลื่อนที่แม่นยำ ซึ่งมักเป็นพื้นฐานของโครงสร้างส่วนประกอบด้านความแข็งแรง การระบายความร้อน หรือส่วนตกแต่งภายในยานพาหนะ ต่างจากโปรไฟล์ที่มีขายทั่วไป อลูมิเนียมอัลลอยแบบกำหนดเองนี้จะถูกออกแบบมาให้เหมาะกับความต้องการเฉพาะด้านความแข็งแรง การป้องกันการชน การควบคุม NVH (เสียง การสั่นสะเทือน และความไม่สบายตัว) ความต้านทานการกัดกร่อน และการเตรียมพื้นผิวเพื่อรองรับการพ่นสีโดยเฉพาะ ราคาของอลูมิเนียมนั้นเป็นเพียงจุดเริ่มต้นเท่านั้น—สิ่งที่คุณต้องจ่ายจริงๆ คือผลรวมของต้นทุนที่เกี่ยวข้องกับหลายปัจจัย

- วัตถุดิบ: ต้นทุนอลูมิเนียมพื้นฐาน ซึ่งถูกกำหนดโดยราคาตลาดโลก LME/SHFE มักจะคิดเป็นสัดส่วน 60–75% ของต้นทุนอลูมิเนียมอัลลอยทั้งหมด การเลือกเกรดอลูมิเนียมและระดับความบริสุทธิ์มีผลโดยตรงต่อต้นทุนในส่วนนี้

- แม่พิมพ์/อุปกรณ์ จำเป็นต้องใช้แม่พิมพ์แบบกำหนดเองสำหรับโปรไฟล์ที่มีลักษณะเฉพาะ ความซับซ้อนของแม่พิมพ์ จำนวนช่อง (cavities) และค่าความคลาดเคลื่อนที่กำหนดไว้ มีผลต่อต้นทุนทั้งในระยะเริ่มต้นและต่อชิ้นงาน

- เวลาในการอัดขึ้นรูป (Press Time) และอัตราผลผลิต (Yield): กระบวนการอัดรูปเอง—ขนาดเครื่องอัดรูป ความเร็ว และอัตราการผลิต—มีผลต่อต้นทุน รูปทรงที่ซับซ้อนมากขึ้น หรือชิ้นงานที่ต้องการความเที่ยงตรงสูง อาจทำให้การผลิตช้าลงและเพิ่มของเสีย

- กระบวนการทำงานขั้นที่สองและการตกแต่งชิ้นงาน: ขั้นตอนต่างๆ เช่น การตัดด้วยความแม่นยำ การกลึงด้วยเครื่อง CNC การลบคม การเคลือบผิวด้วยกระบวนการอนไดซ์ หรือการพ่นสีผง จะเพิ่มต้นทุนเพิ่มเติม โดยเฉพาะชิ้นส่วนตกแต่งรถยนต์หรือชิ้นส่วนที่ถูกเปิดเผย

- การบำบัดความร้อน: จำเป็นสำหรับโลหะผสมรถยนต์หลายชนิด เพื่อให้ได้คุณสมบัติทางกลที่ต้องการ ส่งผลต่อการใช้พลังงานและการจัดตารางเวลา

- คุณภาพและการทดสอบ: โครงการด้านยานยนต์ต้องการการทดสอบ การย้อนกลับ และการจัดทำเอกสารอย่างละเอียด ตัวอย่างเช่น มาตรฐาน PPAP (Production Part Approval Process) และ AIAG

- บรรจุภัณฑ์และการขนส่ง: บรรจุภัณฑ์สำหรับการส่งออก กล่องไม้ตามแบบที่กำหนดเอง และค่าขนส่ง อาจเพิ่มต้นทุนได้อย่างมาก โดยเฉพาะสำหรับโครงการที่ดำเนินการในระดับโลก

- การปฏิบัติตามข้อกำหนดและการจัดทำเอกสาร: การปฏิบัติตามมาตรฐาน ASTM B221 สำหรับการอัดรูป และข้อกำหนดเฉพาะของผู้ผลิตต้นฉบับ (เช่น SAE, AIAG) มักหมายถึงการตรวจสอบ การรายงาน และการย้อนกลับเพิ่มเติม ซึ่งล้วนมีผลกระทบต่อต้นทุน แหล่งที่มา ).

ตัวแปรต้นทุนเฉพาะทางด้านยานยนต์ที่ผู้ซื้อมักมองข้าม

การอัดรีดอลูมิเนียมสำหรับอุตสาหกรรมยานยนต์ไม่ใช่เพียงแค่รูปร่างเท่านั้น แต่ยังเกี่ยวข้องกับสมรรถนะภายใต้สภาวะที่ท้าทายอีกด้วย ตัวอย่างเช่น ชิ้นส่วนที่ต้องดูดซับพลังงานจากการชน หรือรองรับพื้นผิวเงาเงื่อนไขอาจกำหนดให้ใช้อัลลอยที่มีราคาสูงกว่า มีความคลาดเคลื่อนทางมิติที่แน่นอนมากขึ้น หรือต้องผ่านกระบวนการบำบัดผิวเพิ่มเติม โปรไฟล์ตกแต่งที่มีลวดลายซับซ้อนหรือผนังบาง (ลองนึกถึงอลูมิเนียมอัดรีดตกแต่งบนรถยนต์ไฟฟ้า) อาจส่งผลให้ต้นทุนเครื่องมือและกระบวนการผลิตเพิ่มสูงขึ้น ความจำเป็นในการรับประกันคุณภาพที่สม่ำเสมอและการย้อนกลับได้ทั้งหมด มักหมายถึงการตรวจสอบและจัดทำเอกสารอย่างละเอียด ซึ่งผู้ซื้อบางครั้งประเมินค่าต่ำเกินไป

มาตรฐานและเอกสารที่นำมาซึ่งต้นทุนที่แอบแฝง

มาตรฐานอุตสาหกรรมมีบทบาทสำคัญในการกำหนดคุณสมบัติของวัสดุและคุณสมบัติทางกล (ดู ASTM B221) รวมถึงการทดสอบและการรายงานผลที่จำเป็น สำหรับผู้ซื้อในอุตสาหกรรมยานยนต์ หมายความว่าทุกขั้นตอน — จากการออกแบบเริ่มต้นจนถึงการตรวจสอบขั้นสุดท้าย — ต้องมีเอกสารรับรองและสามารถย้อนกลับได้ ข้อกำหนดเหล่านี้แม้จะจำเป็นต่อความปลอดภัยและความน่าเชื่อถือ แต่จะเพิ่มต้นทุนรวมของการอัดรีดอลูมิเนียมผ่านแรงงานเพิ่มเติม ระยะเวลานานขึ้น และบางครั้งต้องใช้อุปกรณ์เฉพาะทาง

อย่าให้ความสำคัญเพียงแค่ราคาต่อชิ้น — ต้นทุนทั้งหมดที่เกี่ยวข้องรวมถึงวัสดุ อุปกรณ์เครื่องมือ การแปรรูป การตกแต่ง คุณภาพ โลจิสติกส์ และการปฏิบัติตามข้อกำหนด ข้อต่าง ๆ ที่ถูกละเลยอาจทำให้ราคาเสนอที่ดูต่ำกลายเป็นค่าใช้จ่ายที่คาดไม่ถึง

สำหรับทีมที่ต้องการแนวทางที่มีประสิทธิภาพในการจัดการต้นทุนปัจจัยต่าง ๆ ของการอัดรีดอลูมิเนียมเพื่อการใช้งานในรถยนต์แบบเฉพาะเจาะจง การร่วมมือกับผู้จัดหาที่เข้าใจทั้งความซับซ้อนทางด้านเทคนิคและการจัดการด้านโลจิสติกส์เป็นสิ่งสำคัญ ผู้จัดจำหน่ายชิ้นส่วนโลหะ Shaoyi เสนอแนวทางการแก้ปัญหาแบบบูรณาการสำหรับ ส่วนของอะลูมิเนียม extrusion , ช่วยคุณแปลงเจตนารมณ์ในการออกแบบไปสู่ต้นทุนที่คาดการณ์ได้เมื่อผลิตในระดับอุตสาหกรรม ความเชี่ยวชาญของพวกเขาจะช่วยให้มั่นใจได้ว่าแต่ละตัวแปรต้นทุน ตั้งแต่การเลือกวัสดุไปจนถึงการจัดส่งขั้นสุดท้าย ได้รับการปรับให้เหมาะสมในเชิงมูลค่า ไม่ใช่แค่ราคา

ตัวเลือกโลหะผสมและข้อกำหนดที่ส่งผลต่อต้นทุน

เมื่อคุณกำหนดให้ใช้อลูมิเนียมอัลลอยด์แบบอัดรีดพิเศษสำหรับโครงการยานยนต์ เคยสงสัยหรือไม่ว่าทำไมชิ้นส่วนสองชิ้นที่มีรูปร่างคล้ายกัน จึงมีราคาแตกต่างกันมาก? คำตอบมักอยู่ที่กลุ่มโลหะผสม ระดับความแข็ง (temper) และระดับความละเอียดของการกำหนดข้อกำหนด ซึ่งแต่ละปัจจัยนี้สามารถส่งผลต่อทั้งต้นทุนวัสดุโดยตรงและต้นทุนการผลิตทางอ้อมอย่างมาก มาดูกันว่าแต่ละตัวเลือกส่งผลต่อราคาสุดท้ายอย่างไร และสิ่งที่คุณควรพิจารณาเมื่อเผชิญกับปัจจัยต้นทุนของอลูมิเนียมอัดรีดพิเศษสำหรับอุตสาหกรรมยานยนต์

การเลือกโลหะผสมและระดับความแข็ง (Alloy-Temper) โดยคำนึงถึงต้นทุนรวม

จินตนาการว่าคุณกำลังออกแบบคานกันชนที่ดูดซับแรงกระแทก หรือชิ้นส่วนอลูมิเนียมอัลลอยด์รูปทรงเพรียวลมสำหรับรถยนต์ไฟฟ้ารุ่นใหม่ การเลือกชนิดของอลูมิเนียมอัลลอยด์และระดับความแข็ง (Temper) ไม่ได้ขึ้นอยู่กับเพียงแค่ความแข็งแรงเชิงกลเท่านั้น แต่ยังต้องคำนึงถึงสมดุลระหว่างสมรรถนะ การผลิตได้จริง และต้นทุนการอัดรีดอลูมิเนียมอีกด้วย โปรแกรมทางยานยนต์มักกำหนดชนิดและระดับความแข็งของอลูมิเนียมอัลลอยด์ (เช่น 6061-T6 หรือ 6063-T5) เพื่อให้ได้ค่าความแข็งแรง การชนทนได้ ความต้านทานการกัดกร่อน และการยึดเกาะของสีตามเป้าหมายที่กำหนดไว้ แต่ละคู่ของอัลลอยด์และระดับความแข็งนั้นจะมีผลต่อการเลือกใช้กลยุทธ์ในการดับความร้อน (Quench Strategy) การอบชุบ (Aging) การควบคุมมิติ และอัตราการทิ้งเศษวัสดุ (Scrap Rate) ที่แตกต่างกันไป

| ตระกูลโลหะผสม | เป้าหมายด้านแรงกล | ความสามารถในการขึ้นรูป | ผิวสัมผัส | กลยุทธ์การป้องกันการกัดกร่อน | ความซับซ้อนของการบำบัดด้วยความร้อน | ความเร็วในการอัดรีด | ผลกระทบต่อต้นทุน |

|---|---|---|---|---|---|---|---|

| 1XXX | ความแข็งแรงต่ำ แต่ความเหนียวสูง | ยอดเยี่ยม | ดี | ยอดเยี่ยม | น้อยที่สุด | เร็ว | ต้นทุนวัสดุและกระบวนการต่ำ |

| 3xxx | ความแข็งแรงปานกลาง มีความต้านทานการกัดกร่อนที่ดี | ดี | ดี | ยอดเยี่ยม | น้อยที่สุด | เร็ว | ความแข็งแรงต่ำถึงปานกลาง |

| 5xxx | ความแข็งแรงปานกลาง ทนการกัดกร่อนสำหรับใช้ในทะเล | ดี | ปานกลาง | ยอดเยี่ยม | น้อยที่สุด | ปานกลาง | ปานกลาง |

| 6xxx | ความแข็งแรงสูง เหมาะสำหรับโครงสร้าง | ดี | ยอดเยี่ยม | ดี | ปานกลาง (การแก่ตัวแบบ T5/T6) | ปานกลาง | ปานกลางถึงสูง |

| 7xxx | ความแข็งแรงสูงมาก | ปานกลาง | ปานกลาง | ดี | สับสน | ช้า | สูง (วัสดุและกระบวนการ) |

มาตรฐานที่มีผลต่อราคาและระยะเวลาการผลิต

ผู้ซื้อในอุตสาหกรรมยานยนต์มักอ้างอิงกรอบมาตรฐานของอุตสาหกรรมเพื่อกำหนดชนิดของอลูมิเนียมอัลลอยและการอบชุบ (Extruded Aluminum Alloy and Temper) ระบบจะกำหนดหมายเลข 4 หลักให้กับแต่ละอัลลอย และใช้ตัวอักษร/ตัวเลขสำหรับระบุการอบชุบ (เช่น 6061-T6) มาตรฐานต่างๆ เช่น สมาคมอลูมิเนียม กำหนดข้อกำหนดพื้นฐานสำหรับมิติและคุณสมบัติทางกล ในขณะที่ข้อกำหนดของผู้ผลิตยานยนต์รายใหญ่ (OEM) หรือจากสถาบัน SAE/AIAG อาจกำหนดให้ควบคุมความคลาดเคลื่อนได้แม่นยำขึ้น รวมถึงการทดสอบการกัดกร่อนหรือสีเพิ่มเติม และเพิ่มภาระในการตรวจสอบ ข้อกำหนดเพิ่มเติมแต่ละข้อสามารถส่งผลให้ต้นทุนและระยะเวลาการผลิตเพิ่มสูงขึ้น—บางครั้งผลกระทบเหล่านี้อาจไม่ปรากฏให้เห็นจนกระทั่งอยู่ในขั้นตอนท้ายๆ ของโครงการ ASTM B221 กำหนดข้อกำหนดพื้นฐานสำหรับมิติและคุณสมบัติทางกล ในขณะที่ข้อกำหนดของผู้ผลิตยานยนต์รายใหญ่ (OEM) หรือจากสถาบัน SAE/AIAG อาจกำหนดให้ควบคุมความคลาดเคลื่อนได้แม่นยำขึ้น รวมถึงการทดสอบการกัดกร่อนหรือสีเพิ่มเติม และเพิ่มภาระในการตรวจสอบ ข้อกำหนดเพิ่มเติมแต่ละข้อสามารถส่งผลให้ต้นทุนและระยะเวลาการผลิตเพิ่มสูงขึ้น—บางครั้งผลกระทบเหล่านี้อาจไม่ปรากฏให้เห็นจนกระทั่งอยู่ในขั้นตอนท้ายๆ ของโครงการ

การประยุกต์ใช้งานอลูมิเนียมอัลลอยและข้อพิจารณาในการเลือกใช้

ไม่แน่ใจว่าอลูมิเนียมอัดรูปแบบใดเหมาะกับการใช้งานของคุณที่สุด? นี่คือตัวอย่างการเปรียบเทียบข้อดีและข้อจำกัดในการใช้งานจริง:

- โครงสร้างกันกระแทก : ใช้อัลลอย 6xxx หรือ 7xxx เพื่อความแข็งแรง แต่ต้องผ่านกระบวนการอบร้อนที่ซับซ้อนมากขึ้น และมีต้นทุนสูงกว่า

- ชิ้นส่วนตกแต่งและซีลยาง : ใช้อัลลอย 6063 หรือ 1xxx เพื่อความง่ายในการขึ้นรูปและการตกแต่งผิว ช่วยควบคุมต้นทุนให้อยู่ในระดับต่ำ

- กล่องแบตเตอรี่ : ใช้อัลลอย 5xxx หรือ 6xxx เพื่อความต้านทานการกัดกร่อนและการเชื่อมได้ดี พร้อมทั้งช่วยรักษาสมดุลระหว่างน้ำหนักและงบประมาณ

- จัดแนวโลหะผสมและระดับความแข็งให้สอดคล้องกับวิธีการเชื่อมต่อ (การเชื่อม สารยึดติด กดยึดทางกล)

- พิจารณาแผนการตกแต่งผิว (ออกซิไดซ์ด้วยไฟฟ้า พ่นสีผง สีทั่วไป)

- ประเมินความเสี่ยงการกัดกร่อน (เกลือถนน ความชื้น ความเสี่ยงจากไฟฟ้าเคมี)

- กำหนดเป้าหมายด้านการชนและ NVH (เสียง การสั่น และความนุ่มนวล) ตั้งแต่แรก เพื่อหลีกเลี่ยงการออกแบบใหม่ในขั้นตอนท้าย

การรับข้อมูลจากซัพพลายเออร์ตั้งแต่แรกมีความสำคัญ: การเลือกโลหะผสมและระดับความแข็งที่เหมาะสม สามารถช่วยประหยัดทั้งต้นทุนการอัดอลูมิเนียมโดยตรงและงานแก้ไขเพิ่มเติมในภายหลัง โดยเฉพาะในสภาพแวดล้อมยานยนต์ที่สมรรถนะและคุณภาพของผิวหน้าไม่สามารถ compromise ได้

การเข้าใจตัวแปรเหล่านี้จะช่วยให้คุณตัดสินใจได้อย่างมีข้อมูล — และยังเป็นพื้นฐานสำหรับการปรับปรุงการออกแบบแม่พิมพ์และเศรษฐศาสตร์ของอุปกรณ์ ซึ่งเราจะพิจารณาในหัวข้อถัดไป

เศรษฐศาสตร์ของอุปกรณ์และการคิดค่าเสื่อมของแม่พิมพ์ในทางปฏิบัติ

คุณเคยสงสัยไหมว่าทำไมราคาเริ่มต้นสำหรับแม่พิมพ์อัลลอยอลูมิเนียมแบบกำหนดเองจึงดูสูง แต่ต้นทุนต่อชิ้นกลับลดลงได้อย่างมากเมื่อผลิตในปริมาณมาก เหตุผลอยู่ที่การเข้าใจเศรษฐศาสตร์ที่แท้จริงของแม่พิมพ์อัดรีด ว่าปัจจัยประเภทต่าง ๆ ความซับซ้อน และวงจรการทดลองส่งผลต่อต้นทุนอย่างไรบ้างในงานอัลลอยอลูมิเนียมสำหรับรถยนต์แบบกำหนดเอง มาดูกันว่าอะไรคือปัจจัยหลักที่มีผลต่อต้นทุนเครื่องมือ และการเลือกที่ชาญฉลาดในขั้นตอนนี้สามารถช่วยหรือทำลายงบประมาณโครงการของคุณได้อย่างไร

ต้นทุนที่แท้จริงของแม่พิมพ์อัดรีดคือเท่าไรกันแน่

พื้นฐานแล้ว แม่พิมพ์อัดรีดคือ แม่พิมพ์อัดรีด เครื่องมือเหล็กที่มีความแม่นยำ ซึ่งกำหนดรูปร่างหน้าตัดของชิ้นงานอัลลอยอลูมิเนียมของคุณ แต่แม่พิมพ์แต่ละชนิดไม่ได้มีคุณสมบัติเท่ากันทุกตัว นี่คือสิ่งที่คุณจะสังเกตได้เมื่อเปรียบเทียบระหว่างแม่พิมพ์แบบง่ายไปจนถึงแบบซับซ้อน

- แม่พิมพ์แบบทึบ (Solid Dies) ใช้สำหรับชิ้นงานที่ไม่มีช่องว่างภายใน เช่น แท่งหรือมุมแบบพื้นฐาน ซึ่งใช้เวลาในการผลิตน้อยและมีราคาถูกกว่า เหมาะสำหรับชิ้นส่วนยึดหรือราวในรถยนต์ที่ออกแบบง่าย ๆ

- แม่พิมพ์แบบกลวงหรือแบบพอร์ตล สามารถสร้างท่อและโปรไฟล์ที่มีช่องว่างภายใน เช่น คานกันกระแทก หรือท่อระบบปรับอากาศ HVAC แม่พิมพ์เหล่านี้มีความซับซ้อนมากกว่า ต้องใช้แกนกลาง (mandrels) และการปรับสมดุลการไหลอย่างระมัดระวัง ซึ่งจะเพิ่มทั้งต้นทุนเริ่มต้นและการบำรุงรักษา

- แม่พิมพ์หลายช่อง (Multi-cavity dies) สามารถผลิตโปรไฟล์ขนาดเล็กหลายชิ้นในเวลาเดียวกัน ช่วยลดต้นทุนต่อชิ้นสำหรับชิ้นส่วนที่ใช้จำนวนมาก เช่น ชิ้นส่วนตกแต่งหรือชิ้นส่วนเว้นระยะ อย่างไรก็ตาม ต้องใช้การออกแบบและการทดลองมากขึ้นเพื่อให้แน่ใจว่าคุณภาพของชิ้นงานในแต่ละช่องแม่พิมพ์มีความสม่ำเสมอ

- การออกแบบแบริ่ง (Bearing design) —ความยาวและรูปทรงของพื้นผิวด้านในของแม่พิมพ์—มีผลโดยตรงต่อการไหลของวัสดุ ความเร็วขณะออกจากแม่พิมพ์ และความแม่นยำของชิ้นงานขั้นสุดท้าย โปรไฟล์ที่ซับซ้อนมากขึ้นจำเป็นต้องมีความยาวแบริ่งที่ออกแบบเฉพาะ ซึ่งจะเพิ่มทั้งต้นทุนและเวลาในการทดลอง

- การเคลือบผิว เช่น การไนไตรดิ้ง (nitriding) หรือการเคลือบผิวแข็ง (hard coating) ช่วยยืดอายุการใช้งานของแม่พิมพ์และปรับปรุงคุณภาพผิวของชิ้นงาน แต่เพิ่มต้นทุนการลงทุนในขั้นต้น

สำหรับโปรแกรมอุตสาหกรรมยานยนต์ ความต้องการในเรื่องของความแม่นยำสูงและการจัดชั้นพื้นผิวที่สมบูรณ์แบบ อาจหมายถึงการเริ่มต้นทดลองและปรับแต่งหลายรอบ ซึ่งแต่ละครั้งจะเพิ่มต้นทุนรวมก่อนที่จะมีการผลิตชิ้นส่วนจริงครั้งแรก

แม่แบบการคิดค่าเสื่อมราคาที่ทีมจัดซื้อสามารถใช้ได้

ฟังดูซับซ้อนใช่ไหม? นี่คือวิธีการที่เป็นรูปธรรมในการคำนวณค่าเสื่อมราคาแม่พิมพ์ เพื่อให้คุณสามารถเปรียบเทียบใบเสนอราคาและทดสอบความแข็งแกร่งทางธุรกิจของคุณได้อย่างมั่นใจเมื่อปริมาณการผลิตเปลี่ยนแปลง

- การออกแบบและการอนุมัติ: กำหนดข้อกำหนดของโปรไฟล์และค่าความคลาดเคลื่อนร่วมกับผู้จัดจำหน่ายของคุณให้ชัดเจน

- การผลิตแม่พิมพ์: เครื่องมือถูกกลึง ผ่านกระบวนการให้ความร้อน (มักจะใช้ไนไตรดิ้ง) และประกอบเข้ากับแผ่นรองและฐานยึด

- การทดลองอัดรีด: ดำเนินการทดสอบหลายรอบเพื่อปรับแต่งการไหล ความยาวแบริ่ง และการตกแต่งพื้นผิว—โดยเฉพาะชิ้นส่วนรถยนต์ที่มีความซับซ้อน

- การตรวจสอบคุณสมบัติชิ้นงานตัวอย่างแรก: การวัดและตรวจสอบโปรไฟล์จะดำเนินการตามข้อกำหนดของอุตสาหกรรมยานยนต์ (มักจะต้องใช้เทคโนโลยีการวัดขั้นสูงและการจัดทำเอกสาร PPAP)

- การเริ่มต้นการผลิต: เมื่อได้รับการอนุมัติแล้ว แม่พิมพ์จะถูกนำไปใช้ในการผลิตปกติ โดยมีการบำรุงรักษาอย่างต่อเนื่องและบางครั้งต้องทำการซ่อมแซมหรือปรับปรุงใหม่

ต้นทุนเครื่องมือต่อชิ้น = (แม่พิมพ์ + การติดตั้ง + การทดลอง) ÷ จำนวนชิ้นงานที่คาดว่าจะผลิตได้ดี

ผลกระทบต่อราคาต่อชิ้นรวม = ต้นทุนเครื่องมือต่อชิ้น + ค่ากระบวนการผลิต + วัตถุดิบ + กระบวนการทำงานรอง + คุณภาพ + การขนส่ง

เคล็ดลับ: ควรปรับจำนวนชิ้นงานที่คาดว่าจะผลิตได้ดีให้รวมถึงของเสียและงานแก้ไข — ดูว่าต้นทุนเฉลี่ยต่อชิ้นเปลี่ยนไปอย่างไรก่อนตัดสินใจเลือกผู้จัดหา

ผู้ซื้อในอุตสาหกรรมยานยนต์ควรสอบถามเสมอว่ามีจำนวนการทดลองเริ่มต้นกี่ครั้ง อายุการใช้งานของแม่พิมพ์ที่คาดไว้คือเท่าไร และการแก้ไขหรือปรับปรุงแม่พิมพ์จะดำเนินการอย่างไร ความโปร่งใสในจุดนี้มีความสำคัญต่อการคำนวณต้นทุนอย่างถูกต้อง

การลดความเสี่ยงในระหว่างการทดลองและเอกสารยืนยัน (PPAP)

โครงการยานยนต์มักต้องการรอบการลองใช้งานหลายรอบและเครื่องมือวัดขั้นสูงมากขึ้น เนื่องจากข้อกำหนดด้านความคลาดเคลื่อน (tolerance) และประเภทพื้นผิว (surface class) ที่เข้มงวด การทดลองเพิ่มเติมแต่ละครั้งไม่เพียงแต่ทำให้การเปิดตัวล่าช้า แต่ยังเพิ่มต้นทุนอีกด้วย โดยเฉพาะในกรณีที่ต้องปรับปรุงแก้ไขแม่พิมพ์หรือปรับการออกแบบแบริ่ง การสื่อสารอย่างตรงไปตรงมาล่วงหน้ากับพันธมิตรด้านการอัดรีด (extrusion partner) รวมถึงการจำลองกระบวนการทำงานล่วงหน้า (โดยใช้ FEA หรือ flow modeling) สามารถลดความเสี่ยงเหล่านี้ และช่วยควบคุมทั้งระยะเวลาและงบประมาณได้

- หน้าตัด (profile) มีขนาดเล็กและเรียบง่ายพอที่จะใช้แม่พิมพ์หลายช่อง (multi-cavity die) ได้หรือไม่ หรือจำเป็นต้องใช้แม่พิมพ์ช่องเดียว (single-cavity) เพื่อความเสถียรและคุณภาพพื้นผิวระดับสูงสุด

- โดยปกติแล้ว หน้าตัดและประเภทพื้นผิวนี้จะต้องทดลองใช้งานกี่ครั้งในช่วงเริ่มต้น

- อายุการใช้งานของแม่พิมพ์ที่คาดไว้คือเท่าไร และมีการจัดการค่าใช้จ่ายในการบำรุงรักษาอย่างไร

- ผู้จัดจำหน่ายรวมค่าใช้จ่ายสำหรับการรับรอง PPAP ไว้ในใบเสนอราคาเบื้องต้นหรือไม่

ด้วยการวิเคราะห์ค่าใช้จ่ายของแม่พิมพ์และอุปกรณ์ต่าง ๆ รวมถึงการเข้าใจวิธีการคิดค่าเสื่อมราคาของแม่พิมพ์และอุปกรณ์เหล่านั้น จะช่วยให้คุณตัดสินใจเลือกแหล่งจัดซื้อได้อย่างมีข้อมูลมากยิ่งขึ้น จากนั้นเราจะมาดูกันว่ากฎเกณฑ์การออกแบบสำหรับการอัดรีด (design-for-extrusion) สามารถช่วยลดค่าใช้จ่ายของอุปกรณ์และกระบวนการผลิตสำหรับอลูมิเนียมอัดรีดเฉพาะทางในอุตสาหกรรมยานยนต์ได้อย่างไร

กฎการออกแบบที่ช่วยลดต้นทุน โดยไม่กระทบต่อสมรรถนะ

เมื่อคุณกำลังออกแบบชิ้นส่วนยานยนต์ใหม่ ๆ เคยถามตัวเองหรือไม่ว่า วิธีที่ง่ายที่สุดในการกำหนดลักษณะของอลูมิเนียมที่ผ่านการอัดรีดให้ตรงตามทั้งสมรรถนะและเป้าหมายด้านงบประมาณคืออะไรกันแน่ คำตอบมักอยู่ที่การนำกฎเกณฑ์การออกแบบสำหรับการอัดรีด (Design-for-Extrusion หรือ DfE) ที่มีระบบและเป็นมาตรฐานมาประยุกต์ใช้ ลองมาดูกันว่าการตัดสินใจเล็ก ๆ น้อย ๆ ในการออกแบบ เช่น ความสมมาตร ความหนาของผนัง มุมต่าง ๆ และอื่น ๆ อีกมากมาย สามารถเปลี่ยนแปลงตัวแปรด้านต้นทุนของอลูมิเนียมอัดรีดเฉพาะทางในอุตสาหกรรมยานยนต์ได้อย่างไร

กฎการออกแบบสำหรับการอัดรีดที่ช่วยลดต้นทุน

ฟังดูซับซ้อนใช่ไหม? ไม่จำเป็นต้องเป็นเช่นนั้นเสมอไป หากคุณปฏิบัติตามแนวทางการออกแบบที่พิสูจน์แล้วสำหรับการอัดรีดอลูมิเนียม คุณจะสามารถผลิตได้รวดเร็วขึ้น มีอัตราผลผลิตสูงขึ้น และลดของเสีย โดยไม่ต้องแลกกับคุณสมบัติด้านโครงสร้างหรือความสวยงามที่ต้องการสำหรับการใช้งานในอุตสาหกรรมยานยนต์

- หน้าตัดสมมาตร: การออกแบบหน้าตัดที่สมมาตรช่วยให้โลหะไหลผ่านแม่พิมพ์อย่างสม่ำเสมอ ทำให้เครื่องอัดรีดทำงานได้เร็วขึ้นและให้ผลลัพธ์ที่คงที่มากขึ้น ( แนวทางการออกแบบการอัดรีดอลูมิเนียม ).

- ความหนาของผนังสม่ำเสมอ: การรักษาความหนาของผนังให้เท่ากันตลอดจะช่วยลดโอกาสที่ชิ้นงานจะบิดงอ และลดอัตราของเสีย การเปลี่ยนแปลงความหนาอย่างกะทันหันจะทำให้การอัดรีดช้าลง และอาจต้องมีการปรับแต่งแม่พิมพ์เพิ่มเติม

- รัศมีมุมและส่วนเปลี่ยนผ่านที่กว้างขวาง: มุมที่แหลมคมเติมเต็มได้ยากและอาจก่อให้เกิดจุดรวมแรงดัน รัศมีที่กว้างขวางไม่เพียงแต่ช่วยยืดอายุแม่พิมพ์ แต่ยังช่วยให้กระบวนการผลิตราบรื่นและเชื่อถือได้มากขึ้น

- หลีกเลี่ยงครีบลึกและบาง: อัตราส่วนลิ้นสูงและลักษณะเด่นที่ลึกและแคบทำให้การไหลของโลหะหลอมเหลวเป็นไปได้ยาก ชะลอความเร็วในการกด และเพิ่มความเสี่ยงต่อการแตกหัก ถ้าเป็นไปได้ ควรออกแบบลักษณะดังกล่าวใหม่เพื่อให้เหมาะสมกับกระบวนการผลิต

- ลดช่องว่างและอัตราส่วนของเส้นรอบรูป/พื้นที่หน้าตัดให้น้อยที่สุด: แม้ว่าบางครั้งจำเป็นต้องมีช่องว่าง แต่รูปร่างที่เรียบง่ายย่อมอัดขึ้นรูปได้เร็วกว่าและมีค่าใช้จ่ายน้อยกว่า การลดความซับซ้อนที่ไม่จำเป็นจะช่วยลดต้นทุนโดยตรง

- ผนังที่สมดุลและฝึกปฏิบัติให้สมมาตร: รูปทรงที่สมดุลจะช่วยลดการเย็นตัวที่ไม่สม่ำเสมอ และลดการบิดงอ ซึ่งมีความสำคัญอย่างยิ่งต่อชิ้นงานอัลลอยอลูมิเนียมขนาดเล็กที่ใช้ในชุดประกอบรถยนต์ที่กำหนดความคลาดเคลื่อนแน่นอน

ด้วยการนำกฎเกณฑ์การออกแบบเพื่อการอัดขึ้นรูป (DfE) เหล่านี้มาใช้ตั้งแต่ระยะเริ่มต้น คุณจะเห็นว่าต้นทุนการอัดขึ้นรูปอลูมิเนียมสำหรับโครงการของคุณลดลง—บางครั้งลดลงอย่างมาก—ในขณะที่คุณภาพและความสม่ำเสมอเพิ่มขึ้น

การเลือกระหว่างรูปทรงกลวงกับรูปทรงเต็มสำหรับชิ้นส่วนรถยนต์

คุณเคยสงสัยหรือไม่ว่าควรเลือกกำหนดให้เป็นรูปทรงกลวงหรือรูปทรงเต็มดี? นี่คือสิ่งที่คุณควรรู้เพื่อกำหนดรูปทรงอลูมิเนียมอัดขึ้นรูปสำหรับใช้ในรถยนต์:

- การอัดขึ้นรูปแบบเต็ม: ผลิตได้ง่ายและถูกลง พร้อมทั้งมีความแข็งแรงและความแข็งแกร่งสูง เหมาะที่สุดสำหรับชิ้นส่วนโครงสร้างที่น้ำหนักไม่ใช่ปัจจัยสำคัญอันดับหนึ่ง

- การอัดรีดแบบกลวง (Hollow Extrusions): ให้อัตราส่วนความแข็งแรงต่อน้ำหนักที่ยอดเยี่ยมและความยืดหยุ่นในการออกแบบ แต่จำเป็นต้องใช้แม่พิมพ์ที่ซับซ้อนมากขึ้น (เช่น สะพาน/รูเจาะ) รวมถึงควบคุมความหนาของผนังอย่างระมัดระวัง การผลิตแบบนี้มีค่าใช้จ่ายสูงกว่า แต่จำเป็นสำหรับการลดน้ำหนักและรวมฟังก์ชันหลายอย่างไว้ในชิ้นส่วนเดียว

ในอุตสาหกรรมยานยนต์ การอัดรีดแบบกลวงนิยมใช้สำหรับระบบจัดการการชน ท่อแอร์ และกล่องบรรจุแบตเตอรี่ ในขณะที่ชิ้นส่วนแบบทึบเหมาะสำหรับตัวยึดและพื้นที่ที่รับแรงกดสูง การเลือกใช้ส่งผลไม่เพียงแค่ต่อต้นทุนการอัดรีดเท่านั้น แต่ยังส่งผลต่อขั้นตอนต่อเนื่อง เช่น การกลึง การเชื่อม และการปิดผนึกด้วย

การออกแบบเพื่อการตกแต่งและการประกอบตั้งแต่ขั้นต้น

การออกแบบที่ดีไม่ควรหยุดอยู่แค่กระบวนการอัดรีดเท่านั้น ควรวางแผนล่วงหน้าถึงวิธีการตกแต่ง การเชื่อมต่อ และการประกอบชิ้นส่วนของคุณ:

- ระยะเผื่อสำหรับการกลึง (Machining Allowances): เว้นวัสดุไว้ให้เพียงพอสำหรับพื้นผิวสำคัญที่จำเป็นต้องทำการกลึงหลังขั้นตอนการอัดรีด

- รายละเอียดที่เหมาะสำหรับการเชื่อม (Weld-Friendly Details): การเปลี่ยนผ่านที่ราบลื่นและพื้นผิวที่เข้าถึงได้ง่ายช่วยสนับสนุนการเชื่อมแบบหุ่นยนต์และลดการแก้ไขงานซ้ำ

- พื้นผิวสำหรับปิดผนึก: ความเรียบและรูปทรงที่สม่ำเสมอถือเป็นสิ่งสำคัญสำหรับชิ้นส่วนที่ต้องปิดผนึกเพื่อป้องกันของเหลวหรือก๊าซ

สำหรับอลูมิเนียมโครงสร้างแบบอัดรีดที่ใช้ในโครงรถหรือชิ้นส่วนปิด ปัจจัยเหล่านี้อาจส่งผลต่อความแตกต่างระหว่างชิ้นส่วนที่ติดตั้งได้ทันทีกับชิ้นส่วนที่ต้องแก้ไขซึ่งมีค่าใช้จ่ายสูง

- ความหนาของผนังสม่ำเสมอตลอดทั้งรูปทรงหรือไม่

- การออกแบบการเปลี่ยนผ่านและมุมเพื่อให้โลหะไหลลื่นหรือไม่

- รูปทรงหลีกเลี่ยงครีบลึกและบางหรืออัตราส่วนลิ้นสูงหรือไม่

- รูปทรงสมมาตรและเหมาะกับแม่พิมพ์หรือไม่

- คุณได้พิจารณาความต้องการด้านการกลึง การเชื่อม และการปิดผนึกในขั้นตอนถัดไปแล้วหรือไม่

- มีกลยุทธ์เกี่ยวกับ datum ที่ชัดเจนสำหรับ PPAP และเอกสารด้านคุณภาพหรือไม่

การเลือกโปรไฟล์ที่เรียบง่ายที่สุดที่ตรงตามการทำงาน—ไม่มากเกินไปและไม่น้อยเกินไป—เป็นวิธีที่เร็วที่สุดในการปลดล็อกการกำหนดราคาที่เสถียรและระยะเวลาการส่งมอบที่เชื่อถือได้ในการจัดซื้อโปรไฟล์อัลมิเนียมแบบอัดรีดสำหรับอุตสาหกรรมยานยนต์

การเข้าใจหลักการออกแบบเหล่านี้ไม่เพียงแค่ควบคุมต้นทุน แต่ยังช่วยเตรียมความพร้อมให้คุณสำหรับการทำแม่พิมพ์ การผลิต และการอนุมัติคุณภาพที่ราบรื่นยิ่งขึ้น ต่อไปเราจะเห็นว่าทางเลือกเหล่านี้ส่งผลต่อกระบวนการผลิตอย่างไร และจุดใดที่อาจเป็นต้นเหตุของต้นทุนเพิ่มเติม

ตัวแปรสำคัญในกระบวนการผลิต ตั้งแต่เครื่องอัดรีดไปจนถึงการอบแก่และการตรวจสอบ

คุณเคยสงสัยหรือไม่ว่าต้นทุนเพิ่มขึ้นจริงๆ อยู่ที่จุดใดในกระบวนการผลิตโปรไฟล์อัลมิเนียมสำหรับโครงการยานยนต์? ลองจินตนาการถึงการติดตามเส้นทางของโปรไฟล์อัดรีดชิ้นเดียวจากวัตถุดิบจนกลายเป็นชิ้นงานที่ผ่านการตรวจสอบแล้ว—แต่ละขั้นตอนอาจเป็นตัวแปรสำคัญของต้นทุน โดยเฉพาะเมื่อคุณภาพ มาตรฐานด้านรูปลักษณ์ และความสามารถในการย้อนกลับมีความสำคัญสูงสุด ลองมาเจาะลึกว่าโปรไฟล์อัลมิเนียมอัดรีดถูกผลิตขึ้นอย่างไร อะไรที่ทำให้ข้อกำหนดด้านยานยนต์มีความแตกต่าง และจุดใดที่งบประมาณของคุณอาจเพี้ยนไป หากคุณไม่ได้ให้ความสนใจกับลำดับขั้นตอนการผลิต

กระบวนการผลิตโปรไฟล์อัลมิเนียมอัดรีดสำหรับงานยานยนต์ที่มีคุณภาพ

ฟังดูซับซ้อนใช่ไหม? นี่คือขั้นตอนการผลิตโปรไฟล์อลูมิเนียมแบบทั่วไป ที่อธิบายอย่างชัดเจนทีละขั้นตอน พร้อมคำอธิบายจุดที่ต้นทุนได้รับผลกระทบมากที่สุดสำหรับผู้ซื้อในอุตสาหกรรมยานยนต์:

- การเลือกสูตรผสมโลหะและให้ความร้อนล่วงหน้าแก่ชิ้นอลูมิเนียม (Billet): ขั้นตอนเริ่มต้นคือการเลือกสูตรผสมโลหะที่เหมาะสม และให้ความร้อนล่วงหน้าแก่ชิ้นอลูมิเนียม (Billet) ให้ได้อุณหภูมิที่เหมาะสมที่สุด ขั้นตอนนี้เป็นพื้นฐานสำคัญที่กำหนดคุณสมบัติทางกลและความคุณภาพในการอัดรูป (Extrusion)

- การอัดรูปบนเครื่องอัด (Extrusion on the Press): ชิ้นอลูมิเนียมที่ได้รับความร้อนแล้วจะถูกอัดผ่านแม่พิมพ์ (Die) โดยใช้เครื่องอัดรูปอลูมิเนียมแบบไฮดรอลิก ที่นี่ ขนาดของเครื่องอัดและอัตราการอัดต้องสอดคล้องกับประเภทของสูตรโลหะผสมและระดับความซับซ้อนของโปรไฟล์ อัตราการอัดที่สูงขึ้นสามารถเพิ่มผลผลิตได้ แต่ก็อาจทำให้เกิดของเสียหรือตำหนิบนพื้นผิวได้ หากควบคุมไม่ดีพอ

- การดับความร้อน (Quench หรือ Cooling): หลังจากโปรไฟล์ออกจากแม่พิมพ์แล้ว จะต้องรีบทำความเย็นอย่างรวดเร็ว โดยทั่วไปใช้น้ำหรืออากาศ เพื่อคงโครงสร้างจุลภาค (Microstructure) ที่ต้องการ การดับความร้อนอย่างรวดเร็วเป็นสิ่งสำคัญต่อสูตรโลหะผสมที่ใช้ในยานยนต์ที่ต้องการความแข็งแรงสูง แต่หากการระบายความร้อนไม่สม่ำเสมอ อาจทำให้เกิดการบิดงอหรือความเครียดตกค้าง ซึ่งนำไปสู่ค่าใช้จ่ายในการแก้ไขเพิ่มเติม

- การยืด/ปรับตรง (Stretch/Straighten): โปรไฟล์ถูกยืดเพื่อแก้ไขการบิดเบือนและให้ได้ค่าความคลาดเคลื่อนที่แน่นอน ชิ้นส่วนยานยนต์มักต้องการการปรับแนวที่แม่นยำมากขึ้น ซึ่งจะเพิ่มเวลาและค่าใช้จ่ายแรงงาน

- อายุ/เทมเปอร์: การอัดรีดโปรไฟล์ยานยนต์จำนวนมากต้องผ่านกระบวนการชราภาพแบบควบคุม (เทมเปอร์ริ่ง) เพื่อให้ได้คุณสมบัติทางกลตามที่กำหนดไว้ ตารางเวลาการชราภาพต้องได้รับการจัดการอย่างระมัดระวังเพื่อหลีกเลี่ยงการบ่มน้อยเกินไปหรือมากเกินไป ซึ่งอาจนำไปสู่การทิ้งชิ้นงานหรือต้องทำใหม่

- ตัดตามความยาว: โปรไฟล์ถูกตัดด้วยเลื่อยให้ได้ความยาวที่แม่นยำ ความแม่นยำในขั้นตอนนี้มีความสำคัญอย่างยิ่ง โดยเฉพาะสำหรับชิ้นส่วนตกแต่งหรือโครงสร้างที่จะประกอบด้วยหุ่นยนต์

- ตรวจสอบและควบคุมคุณภาพ: โปรไฟล์ทุกชิ้นจะถูกตรวจสอบความถูกต้องของมิติ พื้นผิว และคุณสมบัติทางกล โครงการยานยนต์ต้องการระบบควบคุมคุณภาพขั้นสูง เช่น เอกสาร PPAP และการย้อนกลับที่สมบูรณ์ ซึ่งเพิ่มทั้งเวลาและค่าใช้จ่าย

- บรรจุภัณฑ์และการขนส่ง: โปรไฟล์ที่ผลิตเสร็จจะถูกบรรจุอย่างมั่นคงเพื่อป้องกันความเสียหาย และมีระบบติดตามเพื่อความรับผิดชอบ โดยเฉพาะเมื่อจัดส่งไปยังต่างประเทศ

การเลือกเครื่องอัดและข้อพิจารณาด้านความเร็วในการผลิต

เมื่อคุณเปรียบเทียบตัวเลือกเครื่องอัดขึ้นรูป (Press) ความเร็วที่มากขึ้นไม่ได้หมายความว่าราคาถูกลงเสมอไป ขนาดและอัตราการเดินเครื่องของเครื่องอัดขึ้นรูปจะต้องเลือกให้เหมาะสมกับโลหะผสม รูปทรงเรขาคณิตของชิ้นงาน และชนิดพื้นผิวเป็นหลัก ตัวอย่างเช่น เครื่องอัดขึ้นรูปอลูมิเนียมขนาดใหญ่สามารถผลิตชิ้นงานที่ซับซ้อนหรือมีผนังหนาได้ แต่อาจต้องลดความเร็วในการผลิตเมื่อขึ้นรูปชิ้นงานที่ละเอียดเพื่อรักษาคุณภาพเอาไว้ การเร่งความเร็วเครื่องอัดขึ้นรูปมากเกินไป อาจทำให้เกิดการสูญเสียวัสดุมากขึ้น ต้องใช้ขั้นตอนการตกแต่งเพิ่มเติม หรือแม้กระทั่งลดอายุการใช้งานของแม่พิมพ์—ซึ่งทั้งหมดนี้จะเพิ่มต้นทุนแฝงเข้าไปในกระบวนการผลิตโปรไฟล์อลูมิเนียมของคุณ

เคล็ดลับ: อัตราค่าเครื่องอัดขึ้นรูปต่อหน่วยเวลาที่ต่ำที่สุด ไม่ได้หมายความว่าต้นทุนต่อชิ้นจะต่ำที่สุดเสมอไป การเร่งความเร็วจนเกินไปมักนำไปสู่อัตราของเสียที่สูงขึ้น หรือต้องใช้เวลากับขั้นตอนตกแต่งมากขึ้น ดังนั้นควรคำนึงถึงสมดุลระหว่างปริมาณการผลิตกับคุณภาพ และต้นทุนในกระบวนการถัดไปเสมอ

ทางเลือกในการดับความร้อน (Quench) และการอบแก่ตัว (Aging) ที่มีผลต่อต้นทุน

การชุบแข็งและกระบวนการอบแก่ตัวไม่ใช่เพียงแค่ขั้นตอนทางเทคนิคเท่านั้น แต่ยังเป็นปัจจัยหลักที่ส่งผลต่อต้นทุนสำหรับการอัดรีดอะลูมิเนียมในอุตสาหกรรมยานยนต์ การชุบแข็งที่รวดเร็วและควบคุมได้ดีมีความสำคัญอย่างมากในการตอบสนองข้อกำหนดด้านความแข็งแรงสูง แต่หากการระบายความร้อนไม่สม่ำเสมอ จะทำให้เกิดการบิดงอหรือคุณสมบัติที่ไม่คงที่ในผลิตภัณฑ์เดียวกัน ในทำนองเดียวกัน การควบคุมการอบแก่ตัวอย่างใกล้ชิดจะช่วยให้ชิ้นส่วนทุกชิ้นตรงตามเป้าหมายด้านกลไก แต่กระบวนการที่ยาวนานหรือซับซ้อนขึ้นจะเพิ่มต้นทุนด้านพลังงานและการจัดการ ผู้ซื้อในอุตสาหกรรมยานยนต์ควรทำงานร่วมกับผู้จัดหาอย่างใกล้ชิด เพื่อให้แน่ใจว่ากลยุทธ์การชุบแข็งและอบแก่ตัวสอดคล้องกับทั้งเป้าหมายด้านสมรรถนะและงบประมาณ

การเข้าใจว่าการอัดรีดอะลูมิเนียมถูกผลิตขึ้นอย่างไร และจุดใดที่ต้นทุนเพิ่มขึ้น จะช่วยให้คุณสามารถถามคำถามที่เหมาะสมและหลีกเลี่ยงความไม่คาดคิดเรื่องงบประมาณได้ ต่อไปนี้ เราจะพิจารณาว่ากระบวนการขั้นที่สอง (Secondary Operations) และการตัดสินใจเกี่ยวกับการเชื่อมต่อสามารถส่งผลต่อภาพรวมของต้นทุนสำหรับชิ้นส่วนอัดรีดอะลูมิเนียมแบบกำหนดเองได้อย่างไร

ทางเลือกในการตกแต่งและประกอบที่มีผลต่อต้นทุนรวม

เมื่อคุณคิดถึงการผลิตอลูมิเนียมอัลลอยด์แบบอัดรูปสำหรับชิ้นส่วนยานยนต์ คุณมองว่าต้นทุนจะจบลงเมื่อชิ้นงานออกจากเครื่องอัดรูปหรือไม้? ความเป็นจริงแล้ว ขั้นตอนการผลิตเพิ่มเติมและวิธีการเชื่อมต่ออาจส่งผลต่อราคาจนเกินราคาพื้นฐานของกระบวนการอัดรูปไปมาก ลองมาดูกันว่า ขั้นตอนการตกแต่งและการประกอบแบบใดที่มีผลต่อต้นทุนของอลูมิเนียมอัลลอยด์แบบกำหนดเองมากที่สุด และการวางแผนอย่างชาญฉลาดจะช่วยป้องกันไม่ให้งบประมาณเกิดความผิดพลาดได้อย่างไร

ขั้นตอนการตกแต่งใดที่คุ้มค่ากับการลงทุน?

ลองจินตนาการว่าคุณกำหนดให้ผลิตอลูมิเนียมอัลลอยด์แบบตัดพิเศษสำหรับราวโครงสร้างหรือชิ้นส่วนตกแต่งที่มองเห็นได้ชัดเจน ขั้นตอนตัดสินใจต่อไปนี้—วิธีการกลึง ตกแต่ง และบรรจุภัณฑ์—จะกำหนดค่าใช้จ่ายและระยะเวลาของโครงการทั้งหมด นี่คือภาพรวมของขั้นตอนการผลิตเพิ่มเติมที่พบบ่อยสำหรับอลูมิเนียมอัลลอยด์แบบกำหนดเอง พร้อมทั้งผลกระทบต่อต้นทุน ระยะเวลา และความเสี่ยงโดยประมาณ:

| ขั้นตอนการผลิตเพิ่มเติม | หมวดต้นทุน | ผลกระทบต่อระยะเวลา | ความเสี่ยงในการแก้ไขงาน | เอกสารรับรองคุณภาพ |

|---|---|---|---|---|

| การตัดด้วยเลื่อยความแม่นยำ/ตัดตามความยาวที่กำหนด | ต่ำ-ปานกลาง | น้อยที่สุด | ต่ํา | พื้นฐาน (ตรวจสอบความยาว) |

| การกลึงด้วยเครื่อง CNC (เจาะ กลึงเกลียว ร่องลึก) | ปานกลาง-สูง | ปานกลาง | ปานกลาง (ความเสี่ยงเศษวัสดุ) | รายงานด้านมิติ |

| การลบคม/การตกแต่งขอบ | ต่ํา | น้อยที่สุด | ต่ํา | การตรวจสอบทางสายตา |

| การตรวจสอบการบำบัดด้วยความร้อน | ปานกลาง | ปานกลาง | ปานกลาง | ใบรับรองคุณสมบัติทางกล |

| การทําแอโนด | ปานกลาง-สูง | ปานกลาง | ระดับปานกลาง (สีแตกต่าง) | ใบรับรองความหนาของเคลือบ/สี |

| พาวเดอร์โค้ต/อี-โค้ต | ปานกลาง-สูง | ปานกลาง-สูง | ระดับปานกลาง (ตำหนิบนผิว) | รายงานการยึดติด/การกัดกร่อน |

| บรรจุภัณฑ์เฉพาะทาง | ต่ำ-ปานกลาง | น้อยที่สุด | ต่ํา | เอกสารบรรจุภัณฑ์ |

แต่ละขั้นตอนที่เพิ่มเข้ามาจะเพิ่มต้นทุนของอลูมิเนียมอัลลอยด์รูปพรรณพิเศษ โดยเฉพาะเมื่อมีข้อกำหนดที่เข้มงวดมากขึ้นเกี่ยวกับความสม่ำเสมอของสี การทนต่อการกัดกร่อน หรือการรับรองทางกล เช่น การออกซิไดซ์ (anodizing) และการพ่นสีแบบผง (powder coating) ทั้งสองอย่างนี้ช่วยทั้งปกป้องและเพิ่มความสวยงาม แต่ต้องควบคุมกระบวนการอย่างเคร่งครัดเพื่อหลีกเลี่ยงการแก้ไขหรือของเสียที่มีค่าใช้จ่ายสูง การบรรจุภัณฑ์ซึ่งมักถูกละเลย อาจเพิ่มต้นทุนได้หากจำเป็นต้องใช้สำหรับการส่งออกหรือการปกป้องพื้นผิวที่มีมูลค่าสูง

- การตกแต่งพื้นผิวจำเป็นเพื่อการทำงาน ความสวยงาม หรือทั้งสองอย่างรวมกันหรือไม่?

- ชิ้นส่วนจะต้องถูกนำไปใช้ในสภาพแวดล้อมที่รุนแรงหรือไม่ (เช่น เกลือถนน รังสี UV)?

- ระดับความสวยงามที่กำหนดไว้คือแบบใด—มาตรฐาน อุตสาหกรรมรถยนต์ หรือเชิงตกแต่ง?

- การตกแต่งพื้นผิวจำเป็นต้องเป็นไปตามมาตรฐานของผู้ผลิตเดิม (OEM) หรือมาตรฐาน ASTM หรือไม่?

- สามารถรวมหลายขั้นตอนให้เป็นหนึ่งโดยผู้จัดหาแบบครบวงจรได้หรือไม่?

วิธีการเชื่อมต่อและผลกระทบทางอ้อมต่อต้นทุน

เมื่อการผลิตชิ้นส่วนอัลลอยอลูมิเนียมเสร็จสิ้นแล้ว คุณจะประกอบชิ้นส่วนเหล่านั้นอย่างไร? วิธีการต่อชิ้นส่วนที่คุณเลือกสามารถส่งผลกระทบต่อต้นทุน เวลาการผลิต และคุณภาพ ต่อไปนี้คือการวิเคราะห์ตัวเลือกการต่อชิ้นส่วนที่ใช้กันทั่วไปสำหรับอลูมิเนียมอีซทรูชั่นในอุตสาหกรรมยานยนต์:

- การยึดด้วยวิธีเชิงกล (โบลท์ สกรู หรือรีเวท): ใช้งานง่ายและประหยัด แต่อาจต้องใช้การกลึงเพิ่มเติมหรือการติดตั้งอินเสิร์ต

- การผูกพันด้วยสารติด : ช่วยให้ต่อชิ้นส่วนได้เรียบเนียนและมีน้ำหนักเบา แต่ต้องใช้เวลาในการบ่มกาวและต้องเตรียมพื้นผิวก่อนใช้งาน

- การเชื่อมแบบ MIG/TIG : ให้ข้อต่อโครงสร้างที่แข็งแรง แต่อาจทำให้เกิดการบิดงอจากความร้อนและต้องการช่างเชื่อมที่มีทักษะ

- การเชื่อมเลเซอร์ : มีความแม่นยำและรวดเร็ว เหมาะสำหรับระบบอัตโนมัติ แต่ต้นทุนอุปกรณ์สูง

- การเชื่อมแบบคลุกเคล้าด้วยความร้อน (FSW) : เป็นกระบวนการแบบ Solid-state สำหรับการต่อชิ้นส่วนอีซทรูชั่นโดยมีการบิดงอเพียงเล็กน้อย ใช้เพิ่มมากขึ้นสำหรับกล่องแบตเตอรี่และโครงสร้างขนาดใหญ่ ( Aluminum Extruders Council ).

การออกแบบร่วม ตัวยึด ซีล และขั้นตอนก่อนการผลิต (เช่น การทำความสะอาดหรือการเตรียมพื้นผิว) ทั้งหมดมีผลต่อต้นทุนของอลูมิเนียมอัลลอยที่ผลิตตามแบบ ตัวอย่างเช่น รอยต่อแบบแบนอาจดูเหมือนเรียบง่าย แต่หากต้องใช้การเชื่อมหรือกาวยึดติด คุณจะต้องมีการสนับสนุนเพิ่มเติม การตรวจสอบ และอาจต้องแก้ไขงานเพิ่มเติม

- รอยต่อจะต้องรับแรงกระทำและแรงเครียดใดบ้าง?

- รอยต่อถูกใช้งานในสภาพแวดล้อมที่มีความชื้นหรือสารเคมีหรือไม่?

- การประกอบต้องสามารถซ่อมบำรุงหรือแก้ไขในสถานที่จริงได้หรือไม่?

- มีข้อกำหนดจากผู้ผลิตเดิม (OEM) หรือมาตรฐานอุตสาหกรรมสำหรับความสมบูรณ์ของรอยต่อหรือไม่?

- วิธีการต่อรอยได้รับการตรวจสอบแล้วหรือไม่ว่าทนต่อการกัดกร่อนและการเหนื่อยล้าได้?

การป้องกันการกำหนดมาตรฐานที่สูงเกินความจำเป็นในโครงการปี 2025

มีความโน้มเอียงที่จะออกแบบให้ซับซ้อนเกินความจำเป็น—กำหนดรายละเอียดทุกขั้นตอนการตกแต่งและการต่อประกอบ "เพื่อความแน่ใจ" แต่การดำเนินการเพิ่มเติมแต่ละขั้นตอนจะเพิ่มต้นทุนโดยตรงและต้นทุนทางอ้อมของการผลิตอลูมิเนียมอัลลอยด์แบบอัดรีดตามแบบที่กำหนดเอง หัวใจสำคัญคือการทำให้ข้อกำหนดสอดคล้องกับการทำงานจริง ไม่ใช่เพียงแค่ตามประเพณีหรือความเคยชิน ควรทำงานร่วมกับผู้จัดหาอย่างใกล้ชิดเพื่อรวมขั้นตอนต่างๆ เข้าด้วยกัน ใช้บริการการผลิตอลูมิเนียมอัลลอยด์แบบอัดรีดแบบครบวงจร และหลีกเลี่ยงความซับซ้อนที่ไม่จำเป็น สิ่งนี้ไม่เพียงช่วยประหยัดค่าใช้จ่าย แต่ยังลดเวลาการผลิตและลดความเสี่ยงด้วย

การดำเนินการเพิ่มเติมและทางเลือกในการต่อประกอบมักส่งผลต่อราคาพื้นฐานของการอัดรีดอลูมิเนียมมากกว่า จงปรับทุกขั้นตอนให้สอดคล้องกับความต้องการในการใช้งาน เพื่อควบคุมต้นทุนรวมและทำให้โครงการของคุณดำเนินไปตามแผน

ต่อไปเราจะพิจารณาว่าปริมาณการผลิต การเรียนรู้ด้านผลผลิต และความเป็นจริงของห่วงโซ่อุปทานในแต่ละภูมิภาคส่งผลอย่างไรต่อสมการต้นทุนรวมสำหรับอลูมิเนียมอัลลอยด์แบบอัดรีดตามแบบที่กำหนดเองในอุตสาหกรรมยานยนต์

ผลกระทบของปริมาณการผลิตและการขยายตัวต่อต้นทุนจากห่วงโซ่อุปทานในภูมิภาค

เมื่อคุณวางแผนสำหรับโครงการยานยนต์ที่สำคัญ คุณเคยสังเกตไหมว่าราคาต้นทุนรวมของชิ้นงานอัลลอยอลูมิเนียมที่คุณใช้สามารถเปลี่ยนแปลงได้อย่างมากตั้งแต่ช่วงผลิตต้นแบบไปจนถึงการผลิตเต็มรูปแบบ หรือสงสัยว่าทำไมชิ้นงานอลูมิเนียมอัลลอยที่ดูเหมือนจะมีราคาถูกจากบางภูมิภาคจึงกลายเป็นแพงกว่าเมื่อคำนวณค่าใช้จ่ายทั้งหมดแล้ว ลองมาดูกันว่าปริมาณการผลิต, ประสิทธิภาพในการผลิต และความเป็นจริงของห่วงโซ่อุปทานระดับโลกมีผลอย่างไรต่อต้นทุนที่แท้จริงของชิ้นงานอลูมิเนียมอัลลอยสำหรับรถยนต์ที่ผลิตตามแบบเฉพาะ — และวิธีที่คุณสามารถหลีกเลี่ยงต้นทุนที่แอบเพิ่มเข้ามาซึ่งกัดกินกำไรของคุณ

ผลกระทบของปริมาณและประสิทธิภาพต่อเสถียรภาพของราคา

จินตนาการถึงการเปิดตัวแพลตฟอร์มยานยนต์ใหม่ ในช่วงแรกคุณกำลังผลิตชิ้นส่วนอลูมิเนียมอัลลอยที่เป็นแบบต้นแบบในปริมาณน้อย—ต้นทุนสูงเพราะค่าใช้จ่ายแม่พิมพ์ถูกแบ่งปันเพียงแค่ชิ้นส่วนจำนวนไม่มาก และปัญหาเล็กน้อยในกระบวนการผลิตหรือชิ้นส่วนที่ต้องทิ้งก็ส่งผลให้ราคาต่อหน่วยสูงขึ้น เมื่อคุณเพิ่มการผลิตผ่านขั้นตอน PPAP (Production Part Approval Process) และเข้าสู่การผลิตในระดับปกติ เศรษฐกิจจากขนาดการผลิตจะเริ่มมีผล ค่าใช้จ่ายด้านเครื่องมือถูกแบ่งปันบนจำนวนชิ้นส่วนหลายพันชิ้น การเรียนรู้เพื่อเพิ่มประสิทธิภาพลดอัตราของเสีย และผู้จัดจำหน่ายสามารถจัดตารางการผลิตได้อย่างมีประสิทธิภาพมากขึ้น อุตสาหกรรมอลูมิเนียมอัลลอยถูกสร้างขึ้นบนผลลัพธ์ของการขยายตัวนี้: ยิ่งความต้องการของคุณสามารถคาดการณ์ได้แม่นยำมากเท่าไร คุณก็จะได้รับเสถียรภาพด้านต้นทุนที่ดีขึ้นตามไปด้วย

- Pilot/Prototype: ต้นทุนต่อชิ้นสูง, การคืนทุนแม่พิมพ์ต่ำ, การเปลี่ยนแปลงกระบวนการบ่อยครั้ง

- Ramp/PPAP: ต้นทุนลดลงเมื่ออัตราผลผลิตดีขึ้นและกระบวนการมีเสถียรภาพ แต่ยังคงไว้ใจไม่ได้ในเรื่องของชิ้นส่วนเสียหายหรือต้องแก้ไขงานใหม่

- Steady-State: ต้นทุนต่อชิ้นต่ำที่สุด, ประสิทธิภาพสูง, การจัดตารางการผลิตมีเสถียรภาพ และต้นทุนรวมสามารถคาดการณ์ได้ชัดเจน

แต่อย่าลืมพิจารณาถึงผลกระทบของอัตราผลตอบแทน (yield) แม้แต่เศษส่วนเล็กน้อยที่เพิ่มขึ้นของของเสียก็สามารถหักลบกับเงินที่ประหยัดได้จากการผลิตในปริมาณมาก โดยเฉพาะสำหรับชิ้นส่วนที่มีความซับซ้อนหรือมีค่าความคลาดเคลื่อนแคบ ควรสอบถามข้อมูลอัตราผลตอบแทนในอดีตจากผู้จัดหาเสมอ และควรสำรองงบประมาณเผื่อสำหรับระยะเวลาการเรียนรู้ (learning curve) ในการผลิตโปรไฟล์ใหม่

ปัจจัยทางภูมิภาคและระบบโลจิสติกส์ที่มีผลต่อต้นทุนสินค้าส่งถึง

คุณเคยถูกล่อใจด้วยราคาเสนอที่ถูกสำหรับอลูมิเนียมอัดรีดจากผู้จัดหาที่อยู่ไกล แต่กลับพบว่าต้นทุนสินค้าส่งถึง (landed cost) เพิ่มขึ้นเป็นสองเท่าหลังจากคำนวณค่าขนส่ง ภาษีศุลกากร และการล่าช้าหรือไม่? นั่นคือข้อผิดพลาดที่พบบ่อยมาก ต้นทุนสินค้าส่งถึงไม่ใช่แค่ราคาที่ระบุในใบแจ้งหนี้เท่านั้น แต่ยังรวมถึงค่าใช้จ่ายทั้งหมดตั้งแต่หน้าท่าของผู้จัดหาจนถึงคลังสินค้าของคุณ

- ระยะทางขนส่ง: เส้นทางการขนส่งที่ยาวกว่า (โดยเฉพาะเส้นทางข้ามทวีป) หมายถึงต้นทุนที่สูงขึ้น ระยะเวลาการส่งมอบที่นานขึ้น และความเสี่ยงที่เพิ่มขึ้นต่อความเสียหายหรือการล่าช้า

- บรรจุภัณฑ์สำหรับส่งออก: ชิ้นส่วนที่ส่งออกไปยังต่างประเทศมักต้องการการบรรจุหีบห่อแบบพิเศษ หรือมาตรการป้องกันการกัดกร่อน ซึ่งจะเพิ่มต้นทุนวัสดุและแรงงาน

- ภาษีศุลกากรและอากร: นโยบายการค้าสามารถเปลี่ยนแปลงได้อย่างรวดเร็ว อลูมิเนียมอัดรีดราคาถูกจากประเทศหนึ่ง อาจต้องเผชิญกับภาษานำเข้าที่สูงหรือภาษีต่อต้านการทุ่มตลาดในอีกประเทศหนึ่ง

- ความผันผวนของอัตราแลกเปลี่ยนเงินตราระหว่างประเทศ: การจัดหาจากทั่วโลกทำให้คุณเผชิญกับความผันผวนของอัตราแลกเปลี่ยน ซึ่งสามารถกัดกินกำไรของคุณได้ภายในคืนเดียว

- เงื่อนไขการส่งมอบสินค้าระหว่างประเทศ (Incoterms) และเงื่อนไขการส่งมอบ: FOB, CIF, DDP — แต่ละเงื่อนไขกำหนดความรับผิดชอบ (รวมถึงค่าใช้จ่าย) ด้านโลจิสติกส์ การประกันภัย และการผ่านศุลกากร คุณควรทราบให้ชัดเจนว่าอะไรบ้างที่รวมอยู่ในใบเสนอราคาของคุณ

- ค่าขนส่งภายในประเทศและค่าใช้จ่ายระยะสุดท้าย (Last-Mile): การขนส่งสินค้าจากท่าเรือไปยังโรงงาน อาจเป็นต้นทุนที่มองไม่เห็น โดยเฉพาะสำหรับโปรไฟล์ที่มีขนาดใหญ่หรือมีน้ำหนักมาก

- ช่วงเวลาเผื่อสำรอง (Lead-Time Buffers): ห่วงโซ่อุปทานที่ยาวนานต้องการสินค้าคงคลังมากขึ้น ทำให้เงินทุนติดอยู่กับสินค้า และเพิ่มค่าใช้จ่ายด้านคลังสินค้า

ความแข็งแกร่งของห่วงโซ่อุปทานในระดับภูมิภาคก็มีความสำคัญเช่นกัน อุตสาหกรรมอลูมิเนียมอัดรีดที่มีความก้าวหน้าในทวีปอเมริกาเหนือได้รับประโยชน์จากความใกล้ชิดกับผู้ผลิตอุปกรณ์ต้นทาง (OEMs) เครือข่ายโลจิสติกส์ที่แข็งแกร่ง และนโยบายที่มีเสถียรภาพ ในทางตรงกันข้าม ตลาดเกิดใหม่อาจเสนอราคาพื้นฐานที่ต่ำกว่า แต่มีความเสี่ยงสูงกว่าต่อการหยุดชะงัก การล่าช้าจากศุลกากร หรือคุณภาพที่ไม่สม่ำเสมอ

การลดความเสี่ยงในห่วงโซ่อุปทานปี 2025

คุณจะทำอย่างไรเพื่อรักษาต้นทุนการนำเข้าให้สามารถคาดการณ์ได้ และหลีกเลี่ยงกับดักของอลูมิเนียมอัลลอยราคาถูกที่สุดท้ายกลับต้องเสียค่าใช้จ่ายมากกว่า? เริ่มต้นด้วยการคำนวณต้นทุนรวมของการนำเข้า (Total Landed Cost) ไม่ใช่แค่เพียงราคาต่อหน่วยเท่านั้น โดยรวมถึง:

- ราคาต่อหน่วยจากผู้จัดหา

- ค่าขนส่ง (ทางทะเล อากาศ และภายในประเทศ)

- ภาษีศุลกากรและอากรนำเข้า

- ประกันภัยและค่าบริการศุลกากร

- บรรจุภัณฑ์และการจัดการ

- ของเสียและของที่ต้องแก้ไขงานซ้ำที่คาดว่าจะเกิดขึ้น

- ความเสี่ยงจากอัตราแลกเปลี่ยนและเงื่อนไขการชำระเงิน

เปรียบเทียบเงื่อนไขการส่งสินค้า (Incoterms) อย่างรอบคอบ และพิจารณารวมสินค้าในการจัดส่งเพื่อลดค่าขนส่งต่อหน่วย สำหรับโครงการที่สำคัญ ควรวางแผนสำรองไว้ล่วงหน้า—เช่น การหาผู้จัดหาเพิ่มเติมอีกหนึ่งราย การกักตุนสินค้าในภูมิภาค หรือพันธมิตรด้านโลจิสติกส์ที่มีความยืดหยุ่น—เพื่อลดผลกระทบจากปัญหาการขาดแคลนวัตถุดิบ

ต้นทุนรวมของโมเดลที่รวมค่าขนส่ง ภาษีศุลกากร บรรจุภัณฑ์ และของเสียที่คาดการณ์ไว้ อลูมิเนียมอัลลอยราคาถูกจะเป็นข้อตกลงที่ดีได้ก็ต่อเมื่อมันตรงตามเกณฑ์คุณภาพ ระยะเวลา และระดับความเสี่ยงของคุณ มิฉะนั้น ต้นทุนที่แอบแฝงอยู่อาจทำให้ราคาต่ำที่ได้รับกลายเป็นเรื่องน่าประหลาดใจที่มีค่าใช้จ่ายสูง

การเข้าใจความเป็นจริงในแต่ละภูมิภาคและปัจจัยที่ขึ้นอยู่กับปริมาณ จะช่วยให้คุณตัดสินใจในการจัดซื้อได้อย่างชาญฉลาดยิ่งขึ้น ต่อไปนี้ เราจะให้แม่แบบ RFQ และเครื่องมือประเมินซัพพลายเออร์ เพื่อให้แน่ใจว่าการเสนอราคาที่คุณได้รับสามารถเปรียบเทียบกันได้อย่างแท้จริง

แม่แบบ RFQ และแบบประเมินซัพพลายเออร์ เพื่อความถูกต้องและสม่ำเสมอ

เคยได้รับใบเสนอราคาจำนวนมากสำหรับผู้ผลิตอลูมิเนียมอัลลอยแบบกำหนดเองแล้วสงสัยว่าทำไมตัวเลขและรายละเอียดถึงแตกต่างกันมากหรือไม่? หรือเคยมีปัญหาในการอธิบายให้ทีมของคุณเข้าใจว่าเหตุใดราคาจากผู้จัดหารายหนึ่งสำหรับโปรไฟล์อลูมิเนียมอัลลอยแบบกำหนดเองจึงสูงกว่า แต่คุ้มค่ามากกว่า? หากคุณเคยประสบสถานการณ์เหล่านี้ คุณไม่ได้เผชิญเพียงลำพัง ความลับสู่การจัดซื้ออย่างมั่นใจและเปรียบเทียบได้อย่างแท้จริงคือการใช้แม่แบบ RFQ (Request for Quote) ที่ครอบคลุม และแบบประเมินผู้จัดหาที่มีโครงสร้างชัดเจน มาดูกันว่าคุณควรจะรวมอะไรบ้างในเอกสาร และวิธีเปรียบเทียบผู้จัดหาสำหรับโครงการอลูมิเนียมอัลลอยในอุตสาหกรรมยานยนต์ครั้งต่อไปของคุณ

รายการตรวจสอบ RFQ เพื่อให้ได้ใบเสนอราคาที่สมบูรณ์และสามารถเปรียบเทียบได้

ฟังดูซับซ้อนใช่ไหม มันไม่จำเป็นต้องเป็นเช่นนั้นเสมอไป RFQ ที่ชัดเจนและละเอียดช่วยให้ผู้จัดหาทราบอย่างแน่ชัดว่าคุณต้องการอะไร และยังเป็นพื้นฐานที่มั่นคงสำหรับการเจรจาและการตัดสินใจต่าง ๆ นี่คือรายการตรวจสอบที่ได้รับการพิสูจน์แล้ว ซึ่งได้รับการปรับปรุงจากแนวทางปฏิบัติที่ดีที่สุดในอุตสาหกรรมและโครงการอ้างอิงในโลกความเป็นจริง ( Shengxin Aluminum ):

- แบบร่างโปรไฟล์ที่ระบุขนาดและค่าความคลาดเคลื่อนครบถ้วน

- ข้อกำหนดของโลหะผสมและระดับความแข็ง

- ปริมาณการผลิตต่อปีตามแต่ละเฟส (ต้นแบบ เริ่มผลิต เพิ่มกำลังการผลิต)

- ข้อกำหนดเกี่ยวกับการเป็นเจ้าของแม่พิมพ์ การบำรุงรักษา และการเปลี่ยนแม่พิมพ์

- ขนาดเครื่องอัดขึ้นรูปที่ต้องการหรือวิธีการอัดรีด (ถ้ามีข้อมูล)

- ข้อกำหนดในการบำบัดด้วยความร้อนและการชุบแข็ง

- กระบวนการทำงานรอง (การกลึง เจาะ เกลียว ลบคม ฯลฯ)

- รายละเอียดการตกแต่ง (ออกซิเดชัน ผงเคลือบ สี ความหนา)

- แผนการควบคุมคุณภาพและการตรวจสอบ (ตรวจสอบมิติ คุณสมบัติทางกล ตรวจสอบพื้นผิว)

- ความต้องการด้านการบรรจุภัณฑ์ การติดฉลาก และบรรจุภัณฑ์สำหรับการส่งออก

- ความต้องการด้านโลจิสติกส์ (เงื่อนไขการส่งสินค้าระหว่างประเทศ การรวมสินค้า สถานที่ส่งมอบ)

- ข้อกำหนดด้านความสอดคล้องและการจัดทำเอกสาร (ใบรับรอง แผนการควบคุมกระบวนการผลิต PPAP รายงานการทดสอบ)

การใส่รายละเอียดเหล่านี้จะช่วยลดการสื่อสารที่ต้องแลกเปลี่ยนไปมา และทำให้มั่นใจได้ว่าผู้จัดหาโปรไฟล์อลูมิเนียมทุกรายเสนอราคาบนพื้นฐานเดียวกัน ซึ่งยังช่วยเร่งความเร็วในการตอบกลับจากผู้จัดหา และช่วยให้คุณหลีกเลี่ยงปัญหาค่าใช้จ่ายเพิ่มเติมที่ไม่คาดคิดในอนาคต

รายการย่อยของต้นทุนที่ควรขอทุกครั้ง

เมื่อคุณตรวจสอบใบเสนอราคา อย่าพอใจเพียงแค่จำนวนเงินรวม ให้ขอให้แยกเป็นรายการย่อยของค่าใช้จ่าย เพื่อให้คุณสามารถเข้าใจและตรวจสอบแต่ละส่วนของราคารวมได้ อย่างน้อยที่สุด ให้ขอให้ผู้จัดหาระบุรายการดังต่อไปนี้:

- วัตถุดิบ (ชนิดอลูมิเนียม น้ำหนัก และเกณฑ์ราคา)

- แม่พิมพ์และอุปกรณ์ (ใหม่ ค่าเสื่อมราคา หรือรวมอยู่ในราคา)

- กระบวนการผลิต (อัดรีด ระยะเวลาในการกด เกณฑ์ผลผลิต)

- กระบวนการทำงานเพิ่มเติม (การกลึง ตกแต่ง พื้นผิว การประกอบ)

- คุณภาพและเอกสาร (การตรวจสอบ รายงาน การรับรอง)

- บรรจุภัณฑ์และโลจิสติกส์ (ในประเทศ/ส่งออก การจัดการพิเศษ)

- ค่าใช้จ่ายทั่วไปและกำไร (หากเปิดเผย)

ระดับความละเอียดเชิงลึกนี้ ช่วยให้คุณเปรียบเทียบโปรไฟล์อลูมิเนียมอัลลอยด์แบบกำหนดเองได้อย่างแท้จริงตามต้นทุนรวมทั้งหมด ไม่ใช่แค่เพียงราคาต่อชิ้นเท่านั้น

แบบประเมินผู้จัดหาสำหรับทีมจัดซื้อ

ลองจินตนาการว่าคุณมีใบเสนอราคา 3 ฉบับจากผู้ผลิตอลูมิเนียมอัดขึ้นรูปแบบกำหนดเองที่แตกต่างกัน คุณจะเลือกผู้ที่เหมาะสมที่สุดได้อย่างไร ไม่ใช่แค่เลือกผู้ที่เสนอราคาต่ำสุดเท่านั้น แบบประเมินที่กำหนดน้ำหนักช่วยให้การตัดสินใจของคุณมีความเป็นกลางและโปร่งใส ต่อไปนี้คือตัวอย่างที่คุณสามารถนำไปปรับใช้ได้ในรอบการขอใบเสนอราคา (RFQ) ครั้งต่อไป

| เกณฑ์ | น้ำหนัก (%) |

|---|---|

| ศักยภาพทางเทคนิค (ความซับซ้อนของโปรไฟล์ บริการแบบครบวงจร) | 25 |

| การรับรองคุณภาพ (ISO 9001, IATF 16949, PPAP) | 15 |

| ประสิทธิภาพการส่งมอบตรงเวลา (ประวัติการส่งมอบในอดีต) | 15 |

| โปรไฟล์ความเสี่ยง (ความมั่นคงของห่วงโซ่อุปทาน สุขภาพทางการเงิน) | 10 |

| เงื่อนไขทางการค้า (ราคา ชำระเงิน และความยืดหยุ่น) | 15 |

| ความยั่งยืน (การรีไซเคิล การใช้พลังงาน ESG) | 10 |

| ต้นทุนรวมจนถึงปลายทาง (ทั้งหมด ตามแบบจำลองของคุณ) | 10 |

ให้คะแนนแต่ละผู้ขายตามเกณฑ์ต่าง ๆ บนสเกล 1–5 คะแนน คูณด้วยน้ำหนักของเกณฑ์นั้น ๆ จากนั้นรวมผลรวมทั้งหมดเข้าด้วยกัน วิธีการนี้จะช่วยให้คุณสามารถอธิบายเหตุผลการตัดสินใจในการจัดหาของคุณได้ และมั่นใจว่าคุณจะไม่ถูกเซอร์ไพรส์จากจุดอ่อนที่ซ่อนอยู่

ราคาต่อชิ้น = วัสดุ + การผลิต + การดำเนินการรอง + คุณภาพ/เอกสาร + การบรรจุภัณฑ์/โลจิสติกส์ + ค่าใช้จ่ายทั่วไป/กำไร; ต้นทุนรวม = ราคาต่อชิ้น × จำนวนชิ้นงานที่วางแผนผลิต + ค่าเครื่องมือ – ส่วนลด

ด้วยชุดเครื่องมือนี้ คุณจะมีความพร้อมในการมาตรฐานกระบวนการขอใบเสนอราคา (RFQ) เปรียบเทียบผู้ขายอลูมิเนียมอัลลอยด์แบบกำหนดเองบนพื้นฐานที่เท่าเทียม และตัดสินใจในการจัดหาอย่างมีหลักฐานสนับสนุน ต่อไปนี้เราจะมาดูว่าแผนเปรียบเทียบผู้ขายและแผนปฏิบัติการอย่างเป็นรูปธรรม จะช่วยให้คุณเปลี่ยนจากการรับใบเสนอราคาไปสู่การตัดสินใจเลือกผู้ขายได้อย่างมั่นใจอย่างไร

การเปรียบเทียบผู้ขายและขั้นตอนต่อไปอย่างมั่นใจสำหรับอลูมิเนียมอัลลอยด์รถยนต์แบบกำหนดเอง

กำลังพยายามเลือกพันธมิตรที่เหมาะสมสำหรับโครงการอลูมิเนียมอัลลอยด์แบบกำหนดเอง (Custom Extrusion Aluminum) ในครั้งต่อไปอยู่หรือไม่? เมื่อมีผู้จัดจำหน่ายมากมายที่ให้สัญญาเรื่องคุณภาพ ความรวดเร็ว และมูลค่าที่ดี คุณจะแยกแยะและค้นหาผู้ขายที่เข้าใจปัจจัยด้านต้นทุนของอลูมิเนียมอัลลอยด์สำหรับอุตสาหกรรมยานยนต์แบบกำหนดเองได้อย่างไร—โดยเฉพาะอย่างยิ่งเมื่ออุตสาหกรรมนี้กำลังก้าวเข้าสู่ปี 2025?

ใครที่ควรพิจารณาสำหรับโครงการยานยนต์

ลองจินตนาการว่าคุณกำลังสรุปรายละเอียดเอกสารขอเสนอราคา (RFQ) และแบบประเมินคะแนน (Scorecard) ของคุณ อะไรคือสิ่งสำคัญจริงๆ ในการจัดซื้อชิ้นส่วนยานยนต์? นอกเหนือจากราคา คุณต้องการพันธมิตรที่สามารถสนับสนุนการออกแบบเพื่อการอัดรีด (Design-for-Extrusion) มีความเชี่ยวชาญทางวิศวกรรมแม่พิมพ์ (Die Engineering) ระบบควบคุมคุณภาพที่มั่นคง (เช่น IATF 16949) กระบวนการตกแต่งและกลึงแบบบูรณาการ รวมถึงความสามารถในการส่งมอบเอกสาร PPAP และระบบตรวจสอบย้อนกลับ (Traceability) ได้ตรงเวลา นอกจากนี้ โลจิสติกส์ระดับโลกและประสบการณ์ที่ผ่านการพิสูจน์แล้วกับผู้ผลิตยานยนต์รายใหญ่ (OEMs) ก็เป็นสิ่งสำคัญไม่แพ้กัน—โดยเฉพาะอย่างยิ่งสำหรับโครงการอลูมิเนียมอัดรีดแบบเฉพาะเจาะจง (Bespoke Aluminium Extrusion Programs) ที่ซึ่งความล่าช้าหรือข้อผิดพลาดด้านคุณภาพสามารถทำให้การเปิดตัวรถยนต์ทั้งรุ่นสะดุดลงได้

เปรียบเทียบศักยภาพที่มีอิทธิพลต่อต้นทุน

ฟังดูซับซ้อนใช่ไหม? ตารางด้านล่างนี้ช่วยให้คุณเปรียบเทียบผู้จัดหาหลักได้อย่างรวดเร็วตามเกณฑ์ที่มีผลต่อทั้งต้นทุนและความน่าเชื่อถือสำหรับโครงการรีดอลูมิเนียมตามแบบที่ต้องการปรับแต่ง โดยสังเกตว่าการผนวกรวม ระยะเวลาการผลิต และเอกสารประกอบ สามารถแยกผู้ร่วมธุรกิจเฉพาะทางสำหรับอุตสาหกรรมยานยนต์ที่แท้จริงออกจากผู้ผลิตที่ใช้ทั่วไปได้อย่างไร

| ผู้จัดส่ง | ระดับการผสานรวม | ท่าทางด้านระยะเวลาการผลิต | เอกสารรับรองคุณภาพ | ความยืดหยุ่นทางการค้า | การรับรองสำหรับอุตสาหกรรมยานยนต์ |

|---|---|---|---|---|---|

| ผู้จัดจำหน่ายชิ้นส่วนโลหะ Shaoyi | สมบูรณ์แบบ (ครบวงจร: ออกแบบ, รีดอลูมิเนียม, ตกแต่งผิว, กลึง, ประกอบ) | ระยะเวลาสั้น (ทำต้นแบบอย่างรวดเร็ว, ระบบ MES แบบดิจิทัล, DFM ล่วงหน้า) | ครอบคลุม (IATF 16949, PPAP, การย้อนกลับได้, บันทึกข้อมูลแบบดิจิทัล) | สูง (ปริมาณการผลิตที่ยืดหยุ่นได้, โลจิสติกส์แบบผสานรวม, สนับสนุน DFM) | IATF 16949, ISO 9001 |

| บอนเนลล์ อลูมิเนียม | สูง (รีดอลูมิเนียม, ตกแต่งผิว, กลึงบางส่วน) | ระดับกลาง (มุ่งเน้นอเมริกาเหนือ มีประสบการณ์กับ OEM อย่างแข็งแกร่ง) | เกรดยานยนต์ (PPAP, ISO 9001) | ระดับกลาง (โครงการ OEM มีขอบเขตการให้บริการทั่วโลกจำกัด) | ISO 9001, IATF 16949 |

| PTSMAKE | ระดับกลาง (การอัดรีด เครื่องจักรพื้นฐาน ให้คำปรึกษา DFM) | ระดับกลาง (ตอบสนองงานผลิตแบบกำหนดเอง มุ่งเน้นเอเชีย) | มาตรฐาน (ISO 9001 ใบรับรองวัสดุ) | ระดับกลาง (โครงการแบบกำหนดเอง มีความยืดหยุ่นปานกลาง) | ISO 9001 |

| Hydro Extrusions | สูง (ทั่วโลก มีขอบเขตแรงดันกว้าง งานตกแต่ง วิศวกรรม) | ระดับกลาง (การจัดตารางเวลาแบบโลก, มีศักยภาพสูง) | ยานยนต์และพลังงานอากาศ (PPAP, AS9100, ISO 9001) | ระดับกลาง (เหมาะที่สุดสำหรับโครงการขนาดใหญ่) | IATF 16949, ISO 9001, AS9100 |

คำแนะนำสุดท้ายเพื่อเร่งการจัดหา

- แบ่งปันเทมเพลต RFQ ของคุณ กับซัพพลายเออร์ที่ผ่านการคัดเลือกเพื่อให้แน่ใจว่าการเสนอราคาสามารถเปรียบเทียบได้แบบครบถ้วน

- กำหนดนัดหมายการทบทวนการออกแบบเพื่อลดต้นทุน —การให้ข้อมูล DFM ตั้งแต่แรกสามารถลดทั้งต้นทุนแม่พิมพ์และกระบวนการผลิตสำหรับชิ้นส่วนอลูมิเนียมอัลลอยด์แบบอัดรีดได้

- ดำเนินการแบบจำลองการคืนทุน สำหรับแต่ละใบเสนอราคา ต้องคำนึงถึงเครื่องมือ ผลผลิต โลจิสติกส์ และเอกสารประกอบ เพื่อเปิดเผยต้นทุนรวมที่แท้จริง

- จัดลำดับความสำคัญของผู้จัดหา ที่ให้บริการแบบครบวงจร เอกสารรับรองคุณภาพที่มีประสิทธิภาพ และมีผลงานที่ผ่านมาเกี่ยวกับงานอลูมิเนียมอัลลอยคัสตอมสำหรับอุตสาหกรรมยานยนต์

การกำหนดให้การออกแบบ กระบวนการ และโลจิสติกส์สอดคล้องกันตั้งแต่แรกเริ่ม เป็นทางที่เร็วที่สุดสู่ต้นทุนรวมที่คงที่ — อย่าปล่อยให้ต้นทุนที่แอบแฝงมาทำให้โครงการของคุณสะดุดลง

การเลือกผู้จัดหาที่เหมาะสมไม่ใช่แค่เรื่องราคาเสนอที่ต่ำที่สุด แต่หมายถึงความน่าเชื่อถือ ความเชี่ยวชาญทางด้านเทคนิค และความสามารถในการจัดการกับปัจจัยต้นทุนที่แอบแฝงทุกอย่าง ด้วยการใช้แนวทางที่เป็นระบบแบบนี้ คุณจะวางรากฐานให้โครงการยานยนต์ของคุณประสบความสำเร็จ ตั้งแต่ขั้นตอนต้นแบบไปจนถึงการผลิตเต็มรูปแบบ

คำถามที่พบบ่อย

1. ปัจจัยหลักที่มีอิทธิพลต่อต้นทุนของชิ้นงานอลูมิเนียมอัลลอยคัสตอมสำหรับอุตสาหกรรมยานยนต์คืออะไร

ต้นทุนของการผลิตอลูมิเนียมอัลลอยค์สำหรับอุตสาหกรรมยานยนต์แบบกำหนดเองนั้นได้รับอิทธิพลจากหลายปัจจัย ได้แก่ ราคาวัตถุดิบ ความซับซ้อนของแม่พิมพ์และเครื่องมือ ความเร็วในการผลิต การดำเนินการขั้นที่สอง กระบวนการตกแต่ง ข้อกำหนดด้านคุณภาพ การบรรจุภัณฑ์ โลจิสติกส์ และเอกสารการรับรองความสอดคล้อง ปัจจัยต่าง ๆ เหล่านี้ ตั้งแต่การเลือกอัลลอยค์ไปจนถึงมาตรฐานการย้อนกลับ ล้วนมีผลต่อต้นทุนทั้งทางตรงและทางอ้อม จึงจำเป็นอย่างยิ่งที่จะต้องพิจารณากระบวนการผลิตและห่วงโซ่อุปทานโดยรวม

2. การเลือกอัลลอยค์และระดับความแข็ง (Temper) มีผลต่อต้นทุนการผลิตอลูมิเนียมอัลลอยค์สำหรับอุตสาหกรรมยานยนต์อย่างไร?

การเลือกอัลลอยค์และระดับความแข็งมีผลต่อทั้งต้นทุนวัสดุและกระบวนการผลิต อัลลอยค์ที่มีความแข็งแรงสูง หรือระดับความแข็งที่เฉพาะเจาะจงเพื่อประสิทธิภาพการชน การป้องกันการกัดกร่อน หรือความสามารถในการทาสี มักจะต้องใช้กระบวนการผลิตที่ซับซ้อนมากขึ้น มีความแม่นยำสูงขึ้น และต้องทดสอบเพิ่มเติม การทำงานร่วมกับผู้จัดหาตั้งแต่ระยะเริ่มต้นสามารถช่วยให้สามารถสร้างสมดุลระหว่างข้อกำหนดทางกลกับความสามารถในการผลิตและประสิทธิภาพด้านต้นทุนได้

3. ทำไมการดำเนินการขั้นที่สองและการตกแต่งจึงมีผลสำคัญต่อต้นทุนรวมของอลูมิเนียมอัลลอยค์ในอุตสาหกรรมยานยนต์?

การดำเนินการขั้นที่สอง เช่น การกลึง การเจาะ และการตกแต่งพิเศษ เช่น การออกซิไดซ์หรือการพ่นสีฝุ่น สามารถเพิ่มต้นทุนได้อย่างมาก โดยเฉพาะสำหรับชิ้นส่วนที่มีข้อกำหนดด้านความสวยงามหรือประสิทธิภาพที่เข้มงวด การเพิ่มขั้นตอนแต่ละขั้นตอนจะเพิ่มค่าใช้จ่ายด้านแรงงาน ค่าตรวจสอบ และค่าใช้จ่ายในการแก้ไขงานซ้ำ การออกแบบให้มีประสิทธิภาพและรวมขั้นตอนต่าง ๆ เข้าด้วยกันโดยใช้ผู้จัดหาแบบครบวงจร สามารถช่วยควบคุมต้นทุนเหล่านี้ได้

4. ปริมาณการผลิตมีผลต่อราคาของอลูมิเนียมอัดรีดแบบทำตามแบบอย่างไร?

ปริมาณการผลิตที่สูงขึ้นช่วยให้สามารถแบ่งต้นทุนแม่พิมพ์ได้ดีขึ้น เพิ่มประสิทธิภาพการผลิต และทำให้ราคาสินค้ามีเสถียรภาพมากขึ้น ต้นทุนต่อชิ้นในขั้นตอนต้นแบบหรือการผลิตทดลองจะสูงกว่า เนื่องจากปริมาณการผลิตที่น้อยและการปรับเปลี่ยนกระบวนการทำงานบ่อยครั้ง เมื่อขยายการผลิต ต้นทุนคงที่จะถูกแบ่งเฉลี่ยไปยังจำนวนหน่วยที่มากขึ้น ทำให้ต้นทุนรวมลดลง

5. ซ้าเหยียน เมทัล พาร์ท ซัพพลายเออร์ มีข้อดีอย่างไรสำหรับอลูมิเนียมอัดรีดในอุตสาหกรรมยานยนต์?

Shaoyi ให้บริการแบบครบวงจร ได้รับการรับรองตามมาตรฐาน IATF 16949 สำหรับการอัดอลูมิเนียมรถยนต์ตามแบบที่ลูกค้ากำหนด รวมถึงการสนับสนุนการออกแบบเพื่อการผลิต การควบคุมกระบวนการขั้นสูง และการให้บริการงานตกแต่งแบบบูรณาการ แนวทางของพวกเขาช่วยลดของเสีย เพิ่มประสิทธิภาพด้านโลจิสติกส์ และรับประกันคุณภาพ ช่วยให้ผู้ซื้อสามารถลดต้นทุนรวมและมั่นใจได้ถึงการส่งมอบที่เป็นไปตามกำหนดสำหรับโครงการรถยนต์

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —