การเลือกสารหล่อลื่นแม่พิมพ์สำหรับการหล่ออลูมิเนียมแบบไดคัสติ้ง

สรุปสั้นๆ

ตัวช่วยปล่อยแม่พิมพ์สำหรับการหล่ออลูมิเนียมแบบไดคัสติ้ง เป็นสารเคลือบเคมีที่จำเป็น ซึ่งใช้ทาบนผิวแม่พิมพ์ก่อนฉีดโลหะเหลว สารเหล่านี้ โดยทั่วไปเป็นสารหล่อลื่นที่ผสมน้ำ ทำหน้าที่เป็นเกราะป้องกันสำคัญ เพื่อป้องกันไม่ให้อลูมิเนียมร้อนจัดยึดติดกับแม่พิมพ์เหล็ก ส่งผลให้สามารถถอดชิ้นงานหล่อออกมาได้อย่างเรียบร้อย ช่วยปกป้องแม่พิมพ์ราคาแพงจากการสึกหรอและการเกิดการเชื่อมติด (soldering) และปรับปรุงผิวสัมผัสของผลิตภัณฑ์ขั้นสุดท้ายอย่างมีนัยสำคัญ ส่งผลให้เพิ่มประสิทธิภาพการผลิตและลดอัตราของเสียลงได้อย่างมาก

ทำความเข้าใจเกี่ยวกับตัวช่วยปล่อยแม่พิมพ์: หน้าที่และความสำคัญ

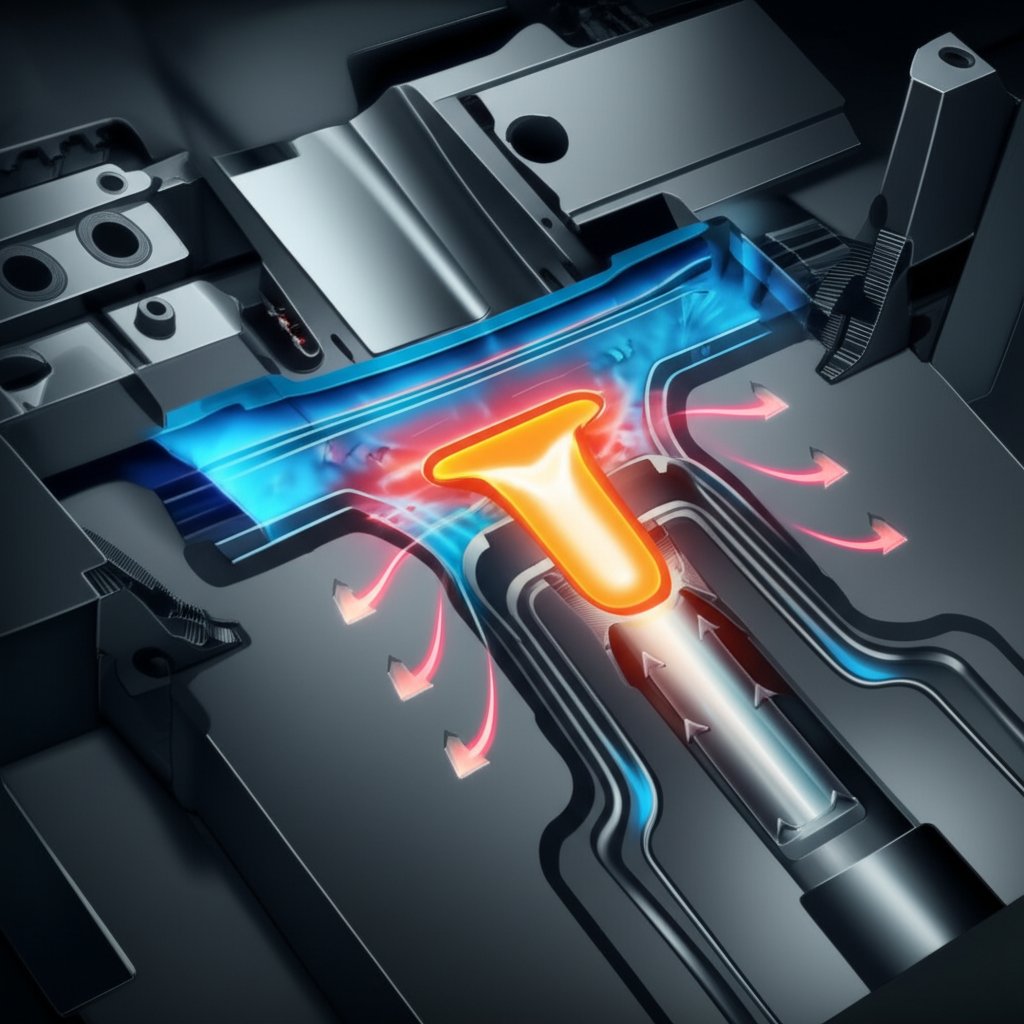

ในสภาวะแวดล้อมที่มีความดันและอุณหภูมิสูงของการหล่ออลูมิเนียมแบบได้ การปฏิสัมพันธ์ระหว่างโลหะเหลวและแม่พิมพ์เหล็กถือเป็นจุดสำคัญที่อาจทำให้เกิดข้อผิดพลาดหรือความสำเร็จ ตัวปล่อยแม่พิมพ์ หรือที่เรียกว่าสารหล่อลื่นแม่พิมพ์ เป็นสารเคมีพิเศษที่ฉีดพ่นลงบนโพรงแม่พิมพ์ก่อนรอบการหล่อแต่ละครั้ง วัตถุประสงค์หลักของมันคือการสร้างฟิล์มบางที่มีเสถียรภาพบริเวณผิวสัมผัส ซึ่งทำหน้าที่เป็นเกราะป้องกันทางกายภาพระหว่างแม่พิมพ์กับอลูมิเนียมเหลว สิ่งนี้ช่วยป้องกันไม่ให้วัสดุทั้งสองยึดติดกัน ซึ่งเป็นปัญหาทั่วไปที่เรียกว่าการบัดกรี (soldering) ที่อาจทำให้ชิ้นงานหล่อและแม่พิมพ์เสียหายได้ หากไม่มีตัวปล่อยแม่พิมพ์ที่มีประสิทธิภาพ การดึงชิ้นงานออกจะทำได้ยาก ส่งผลให้การผลิตหยุดชะงัก มีการสึกหรอของแม่พิมพ์เพิ่มขึ้น และอัตราการเกิดของเสียสูงขึ้น

กลไกของตัวปล่อยแม่พิมพ์มีความซับซ้อน เมื่อของเหลวที่มักใช้น้ำเป็นฐานถูกพ่นลงบนพื้นผิวแม่พิมพ์ร้อน (ซึ่งมักทำงานที่อุณหภูมิระหว่าง 150°C ถึง 350°C) น้ำจะระเหยไปแทบจะทันที กระบวนการนี้ทิ้งชั้นฟิล์มบางสม่ำเสมอและจุลภาคของสารออกฤทธิ์ เช่น ขี้ผึ้ง โพลิเมอร์ ซิลิโคน หรือส่วนประกอบเฉพาะสูตรไว้เบื้องหลัง ฟิล์มทนทานนี้จะต้องสามารถทนต่อความร้อนและความดันสูงจากอลูมิเนียมที่ฉีดเข้าไปได้ พร้อมทั้งทำหน้าที่หล่อลื่นเพื่อช่วยให้โลหะไหลเต็มช่องว่างที่ซับซ้อน และรับประกันว่าชิ้นงานสำเร็จรูปสามารถแยกออกจากแม่พิมพ์ได้อย่างสะอาดหลังจากการแข็งตัว คุณภาพของฟิล์มนี้มีผลโดยตรงต่อเวลาไซเคิล คุณภาพของชิ้นงาน และประสิทธิภาพทางเศรษฐกิจโดยรวมของการดำเนินการหล่อ

ความสำคัญของการใช้ตัวปล่อยแม่พิมพ์ที่มีคุณภาพสูงและการนำไปใช้อย่างถูกต้องนั้นไม่อาจกล่าวเกินจริงได้ มันทำหน้าที่หลายประการที่จำเป็นต่อกระบวนการหล่อตายในยุคปัจจุบัน ตามที่อธิบายไว้ในแหล่งข้อมูลอุตสาหกรรมต่างๆ เช่น Giesserei Lexikon , ตัวแทนที่เหมาะสมมีส่วนช่วยให้คุณภาพของผลิตภัณฑ์สม่ำเสมอ และยืดอายุการใช้งานของแม่พิมพ์ที่มีราคาแพง การใช้ตัวแทนที่ไม่เหมาะสมจะก่อให้เกิดปัญหา เช่น การเชื่อมติดระหว่างชิ้นงานกับแม่พิมพ์ ยากต่อการถอดชิ้นงาน พื้นผิวหล่อขึ้นรูปมีตำหนิ และความล้าของแม่พิมพ์เร็วกว่าปกติเนื่องจากแรงกระแทกจากความร้อน หน้าที่หลักของสารหล่อลื่นแม่พิมพ์ (mold release agent) ได้แก่:

- ประสิทธิภาพในการปลดชิ้นงาน: ป้องกันไม่ให้ชิ้นส่วนอลูมิเนียมที่หล่อติดอยู่กับแม่พิมพ์ ทำให้สามารถดึงชิ้นงานออกได้อย่างง่ายดายและสะอาด

- การหล่อลื่น: ช่วยให้โลหะหลอมเหลวรไหลเข้าสู่ส่วนที่ซับซ้อนของแม่พิมพ์ได้อย่างทั่วถึง ลดการเกิดรูพรุน และแน่ใจว่าแม่พิมพ์เต็มอย่างสมบูรณ์

- การป้องกันแม่พิมพ์: สร้างชั้นกันเพื่อลดการเชื่อมติดและการกัดเซาะพื้นผิวแม่พิมพ์ จึงช่วยยืดอายุการใช้งานของแม่พิมพ์

- ผลลัพธ์การเย็นสดชื่น: สำหรับตัวแทนที่ใช้น้ำเป็นฐาน การระเหยจะช่วยลดอุณหภูมิพื้นผิวแม่พิมพ์อย่างควบคุมได้ ซึ่งช่วยในการจัดสมดุลความร้อนของแม่พิมพ์

- การปรับปรุงพื้นผิว: ส่งเสริมให้พื้นผิวของชิ้นงานที่หล่อเรียบและเงามากขึ้น ซึ่งอาจลดความจำเป็นในการตกแต่งผิวในขั้นตอนรอง

ประเภทของสารหล่อลื่นที่สำคัญสำหรับการหล่ออลูมิเนียม

การเลือกสารหล่อลื่นแม่พิมพ์เป็นการตัดสินใจที่สำคัญ โดยมีสูตรต่างๆ ที่ออกแบบมาเพื่อตอบสนองความต้องการในการผลิตโลหะผสมอลูมิเนียมอย่างเฉพาะเจาะจง ตัวแทนทั่วไปส่วนใหญ่แบ่งออกเป็นหมวดหมู่ที่แตกต่างกัน โดยแต่ละชนิดมีคุณสมบัติ พลัส และข้อจำกัดที่ไม่เหมือนกัน การเข้าใจประเภทเหล่านี้ถือเป็นก้าวแรกในการปรับปรุงกระบวนการฉีดขึ้นรูปให้มีประสิทธิภาพและคุณภาพสูงสุด

สารหล่อลื่นชนิดน้ำ เป็นทางเลือกที่พบมากที่สุดสำหรับการฉีดขึ้นรูปอลูมิเนียม เนื่องจากมีคุณสมบัติในการระบายความร้อนได้ดี ปลอดภัยต่อสิ่งแวดล้อม และมีต้นทุนที่คุ้มค่า ซึ่งเป็นอิมัลชันหรือสารกระจายที่ประกอบด้วยส่วนผสมหล่อลื่นหลัก (เช่น แว็กซ์ ซิลิโคน หรือพอลิเมอร์) ผสมอยู่ในน้ำ เมื่อทาลงบนแม่พิมพ์ร้อน น้ำจะระเหยออกไป เหลือไว้เพียงฟิล์มหล่อลื่น ผลิตภัณฑ์เช่น ซีรีส์ Nekote จาก Pyrotek มีอนุภาคกราไฟต์ละเอียดเพื่อเพิ่มประสิทธิภาพการหล่อลื่น สูตรขั้นสูงของสารหล่อลื่นชนิดน้ำ เช่น ReleaSys™ HTX-D จาก Miller-Stephenson , ได้รับการออกแบบมาเพื่อการหล่อที่มีความแม่นยำสูง โดยให้คุณสมบัติในการปลดแบบได้อย่างยอดเยี่ยมพร้อมการสะสมน้อยมาก ซึ่งเป็นสิ่งสำคัญสำหรับชิ้นส่วนที่ต้องการการประมวลผลหลังจากขึ้นรูป

ตัวทำละลายชนิดซิลิโคนและไม่มีซิลิโคน แสดงถึงความแตกต่างที่สำคัญอีกประการหนึ่ง สารเคลือบแบบซิลิโคนให้คุณสมบัติการปลดแบบที่ดีเยี่ยม และสามารถผลิตชิ้นงานที่มีผิวเรียบที่สดใสและน่าสนใจได้ มีประสิทธิภาพสูงที่อุณหภูมิสูง และให้คุณสมบัติหล่อลื่นที่ดีเยี่ยม อย่างไรก็ตาม การมีอยู่ของซิลิโคนอาจรบกวนกระบวนการรอง เช่น การพ่นสี การพ่นผงเคลือบ หรือการยึดติดด้วยกาว สำหรับการใช้งานที่การตกแต่งผิวหลังจากการหล่อนั้นมีความสำคัญ ตัวทำละลายแบบไม่มีซิลิโคน เป็นทางเลือกที่เหมาะสมที่สุด โดยผู้ผลิตอย่าง Meiya Chemical ชี้ให้เห็นว่า ตัวทำละลายนี้ได้รับการสูตรมาเพื่อให้สามารถปลดแบบได้อย่างมีประสิทธิภาพโดยไม่ทิ้งคราบซิลิโคน ทำให้มั่นใจได้ว่าการรักษาผิวขั้นตอนต่อไปจะยึดติดได้อย่างเหมาะสม จึงทำให้สิ่งเหล่านี้จำเป็นต่อชิ้นส่วนยานยนต์และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคจำนวนมาก

การเลือกระหว่างประเภทหลักเหล่านี้มีข้อแลกเปลี่ยนกันในด้านประสิทธิภาพ ต้นทุน และข้อกำหนดของชิ้นส่วนสุดท้าย ด้านล่างนี้เป็นการเปรียบเทียบที่จะช่วยแนะนำกระบวนการตัดสินใจ

| ประเภทตัวยา | ข้อดี | ข้อเสีย | ดีที่สุดสําหรับ |

|---|---|---|---|

| ชนิดน้ำ | ระบายความร้อนได้ดี เป็นมิตรต่อสิ่งแวดล้อม (สาร VOC ต่ำ) ไม่ติดไฟ และคุ้มค่า | อาจทำให้แม่พิมพ์เกิดความเครียดจากความร้อนได้หากใช้งานผิดวิธี ต้องควบคุมการเจือจางอย่างระมัดระวัง | งานฉีดอลูมิเนียมทั่วไป การผลิตปริมาณมาก |

| ชนิดซิลิโคน | ปล่อยชิ้นงานและหล่อลื่นได้ดีเยี่ยม ให้ผิวเรียบเงา มีเสถียรภาพทางความร้อนสูง | อาจรบกวนการทาสี การเคลือบ หรือการเชื่อมหลังการหล่อ; อาจก่อให้เกิดการสะสม | ชิ้นส่วนที่ซับซ้อนที่ต้องการผิวเรียบคุณภาพสูง โดยไม่จำเป็นต้องทำการบำบัดผิวเพิ่มเติม |

| Silicon-Free | ช่วยให้ยึดติดได้ดีเยี่ยมในการดำเนินการขั้นที่สอง (การทาสี การชุบโลหะ การยึดติด) และปล่อยชิ้นงานได้สะอาด | อาจให้คุณสมบัติหล่อลื่นน้อยกว่าตัวแทนที่มีส่วนผสมของซิลิโคนเล็กน้อย; อาจมีราคาแพงกว่า | ชิ้นส่วนที่ต้องการการตกแต่งผิวหลังจากการหล่อในรูปแบบใด ๆ เช่น ชิ้นส่วนยานยนต์หรือเครื่องใช้ไฟฟ้าสำหรับผู้บริโภค |

วิธีการเลือกตัวปลดแม่พิมพ์ที่ดีที่สุดสำหรับการใช้งานของคุณ

การเลือกตัวปลดแม่พิมพ์ที่เหมาะสมที่สุดไม่ใช่การตัดสินใจแบบเดียวกันสำหรับทุกกรณี ตัวปลดแม่พิมพ์ที่ "ดีที่สุด" คือตัวที่เหมาะสมอย่างสมบูรณ์กับพารามิเตอร์เฉพาะของการดำเนินงานการฉีดขึ้นรูปของคุณ การเข้าถึงการคัดเลือกอย่างเป็นระบบจะช่วยให้มั่นใจได้ถึงผลผลิตที่สูงขึ้น อัตราของเสียน้อยลง และอายุการใช้งานแม่พิมพ์ที่ยาวนานขึ้น ปัจจัยต่าง ๆ เช่น โลหะผสมที่ใช้ในการหล่อ ความซับซ้อนของชิ้นส่วน และผิวสัมผัสที่ต้องการ จำเป็นต้องพิจารณาอย่างรอบคอบเพื่อให้ได้ผลลัพธ์ตามที่ต้องการ เช่นที่ระบุไว้ในคู่มือจาก OEForm โลหะและสภาพการทำงานที่แตกต่างกันต้องการสูตรเฉพาะ

การตัดสินใจอย่างมีข้อมูลจำเป็นต้องพิจารณาปัจจัยการดำเนินงานที่สำคัญหลายประการ ตัวอย่างเช่น ชิ้นส่วนยานยนต์ขนาดใหญ่และซับซ้อนจะมีข้อกำหนดด้านตัวปล่อยที่แตกต่างจากชิ้นส่วนเรือนภายนอกขนาดเล็กและเรียบง่าย ชิ้นส่วนที่ต้องการสมรรถนะสูง เช่น ชิ้นส่วนที่พบในยานยนต์สมัยใหม่ มักต้องการความสมบูรณ์แบบของผิวเพื่อกระบวนการผลิตขั้นต่อไป สำหรับผู้ที่อยู่ในอุตสาหกรรมสมรรถนะสูงที่เกี่ยวข้อง ควรทราบว่าผู้จัดจำหน่ายอย่าง Shaoyi (Ningbo) Metal Technology เชี่ยวชาญด้านชิ้นส่วนยานยนต์ที่ออกแบบมาอย่างแม่นยำ โดยคุณภาพของทุกขั้นตอนการผลิต รวมถึงการหล่อลื่นและการปล่อย ล้วนมีความสำคัญอย่างยิ่ง สิ่งนี้เน้นย้ำถึงความสำคัญของการเลือกวัสดุและกระบวนการให้เหมาะสม เพื่อให้ได้ผลิตภัณฑ์ปลายทางที่มีคุณภาพสูง

เพื่อให้สามารถตัดสินใจได้อย่างเหมาะสมในความซับซ้อนนี้ โปรดพิจารณาเกณฑ์ต่อไปนี้:

- องค์ประกอบโลหะผสม: แม้จะเน้นที่อลูมิเนียม แต่โลหะผสมอลูมิเนียมชนิดต่างๆ (เช่น A380, A356) อาจมีระดับการยึดติดและการไหลที่แตกต่างกัน ซึ่งส่งผลต่อประเภทของตัวปล่อยที่จำเป็น

- ความซับซ้อนและรูปร่างเรขาคณิตของการหล่อ: ชิ้นส่วนที่มีการดึงลึก ผนังบาง หรือรูปร่างซับซ้อน ต้องใช้สารหล่อลื่นที่มีคุณสมบัติในการหล่อลื่นและการไหลของโลหะได้ดีเยี่ยม เพื่อให้มั่นใจว่าแม่พิมพ์จะเต็มอย่างสมบูรณ์โดยไม่เกิดข้อบกพร่อง

- อุณหภูมิแม่พิมพ์: สารปล่อยแม่พิมพ์ต้องมีประสิทธิภาพที่อุณหภูมิการทำงานของแม่พิมพ์ของคุณ สารปล่อยแม่พิมพ์สำหรับอุณหภูมิสูงถูกออกแบบมาเพื่อสร้างฟิล์มปล่อยที่มีเสถียรภาพบนพื้นผิวที่อาจร้อนได้สูงถึง 280°C

- พื้นผิวที่ต้องการ: หากชิ้นส่วนต้องการพื้นผิวเรียบเงาและมีลักษณะสวยงามออกมาจากแม่พิมพ์โดยตรง สารปล่อยแม่พิมพ์ที่มีส่วนผสมของซิลิโคนอาจเหมาะสม แต่หากชิ้นส่วนจะต้องนำไปทาสี ชุบ หรือเชื่อม ควรใช้สารปล่อยแม่พิมพ์ที่ไม่มีซิลิโคนเพื่อป้องกันปัญหาการยึดเกาะ

- ระยะเวลาไซเคิล: การทำงานที่ความเร็วสูงต้องการสารที่สามารถพ่นได้อย่างรวดเร็ว และสร้างฟิล์มได้อย่างมีประสิทธิภาพโดยใช้เวลาอบแห้งน้อยที่สุด สารกึ่งถาวรอาจมีประโยชน์ในกรณีนี้ เนื่องจากสามารถใช้งานได้หลายรอบไซเคิล

- ข้อกำหนดด้านสิ่งแวดล้อมและความปลอดภัย: ด้วยข้อจำกัดที่เพิ่มขึ้นเกี่ยวกับสารอินทรีย์ระเหยง่าย (VOCs) ตัวแทนที่ใช้น้ำเป็นฐานมักเป็นทางเลือกที่แนะนำเพื่อให้สอดคล้องตามข้อกำหนดและเพิ่มความปลอดภัยให้แก่แรงงาน

เพื่อช่วยในการคัดเลือกผลิตภัณฑ์ได้อย่างมีประสิทธิภาพมากขึ้น ผู้จัดการโรงงานหล่อควรปรึกษากับผู้จัดจำหน่ายที่มีศักยภาพโดยเตรียมคำถามเฉพาะเจาะจงล่วงหน้า ซึ่งจะช่วยให้มั่นใจว่าผลิตภัณฑ์ที่เลือกนั้นสอดคล้องกับความต้องการในการดำเนินงานอย่างเหมาะสม โปรดสร้างรายการตรวจสอบ (Checklist) ก่อนหารือเกี่ยวกับความต้องการของคุณ:

- อัตราส่วนการเจือจางที่เหมาะสมสำหรับการใช้งานเฉพาะด้านของเราคือเท่าใด?

- ตัวแทนนี้เข้ากันได้กับวัสดุแม่พิมพ์และโลหะผสมอลูมิเนียมที่เราใช้อยู่หรือไม่?

- ผลิตภัณฑ์นี้ทิ้งคราบตกค้างใดๆ ที่อาจส่งผลต่อกระบวนการตกแต่งหลังจากหล่อหรือไม่?

- วิธีการใช้งานที่แนะนำคืออะไร (เช่น การพ่นแบบแมนนวล หรือแบบอัตโนมัติ)?

- คุณสามารถจัดหาข้อมูลเกี่ยวกับสมรรถนะของตัวแทนในเรื่องการสะสมของสิ่งสกปรกบนแม่พิมพ์และช่วงเวลาการบำรุงรักษาได้หรือไม่?

- ข้อกำหนดด้านความปลอดภัยและการกำจัดผลิตภัณฑ์นี้เป็นอย่างไร?

คำถามที่พบบ่อย

1. สารปล่อยแม่พิมพ์สำหรับการหล่อตายคืออะไร?

สารปล่อยแม่พิมพ์สำหรับการหล่อตาย ซึ่งมักเรียกว่าสารหล่อลื่นแม่พิมพ์หรือสเปรย์แม่พิมพ์ เป็นสารเคลือบเชิงเคมีที่ใช้กับพื้นผิวด้านในของแม่พิมพ์ โดยจะสร้างชั้นฟิล์มกั้นระหว่างแม่พิมพ์ร้อนกับโลหะเหลว ฟิล์มนี้ช่วยป้องกันไม่ให้โลหะจับติดกับแม่พิมพ์ หล่อลื่นการไหลของโลหะ ช่วยระบายความร้อนจากแม่พิมพ์ และปกป้องแม่พิมพ์จากการสึกหรอ ทำให้สามารถดึงชิ้นงานออกได้ง่ายและได้ผิวชิ้นงานที่มีคุณภาพ

2. สามารถใช้วาสลีนเป็นสารปล่อยได้หรือไม่

แม้ว่าวาสลีน (Vaseline) จะสามารถใช้เป็นสารปล่อยในงานขึ้นรูปบางประเภทที่อุณหภูมิและความดันต่ำ เช่น พลาสติกหรือเรซินบางชนิด แต่ไม่เหมาะอย่างยิ่งสำหรับการหล่อตายอลูมิเนียมภายใต้ความดันสูง อุณหภูมิสูงมาก (สูงกว่า 600°C สำหรับอลูมิเนียมเหลว) และแรงดันของการหล่อตายจะทำให้วาสลีนไหม้หมดทันที ไม่สามารถทำหน้าที่ปล่อยชิ้นงานได้ และอาจก่อให้เกิดคราบคาร์บอนสะสมจำนวนมาก รวมถึงข้อบกพร่องบนชิ้นงาน

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —