การจัดการเศษวัสดุจากการขึ้นรูปอุตสาหกรรมยานยนต์: กลยุทธ์เพื่อผลตอบแทนสูงสุด

สรุปสั้นๆ

มีประสิทธิภาพ การจัดการของเสียจากการขึ้นรูปในอุตสาหกรรมยานยนต์ ไม่ใช่เพียงแค่งานดูแลรักษาเท่านั้น แต่เป็นกลยุทธ์ทางการเงินที่สำคัญ ซึ่งเปลี่ยนของเสียให้กลายเป็นแหล่งรายได้ การดำเนินการอย่างครบวงจรจะเกี่ยวข้องกับสามเสาหลัก ได้แก่ การลดการเกิดของเสียตั้งแต่ต้นทางโดยใช้ซอฟต์แวร์จัดเรียงชิ้นงานขั้นสูง การทำให้การขนย้ายวัสดุเป็นระบบอัตโนมัติด้วยระบบลำเลียงพิเศษ และการเพิ่มมูลค่าการขายคืนสูงสุดผ่านการแยกประเภทโลหะผสมอย่างเคร่งครัด โดยการบูรณาการกระบวนการเหล่านี้ ผู้ผลิตสามารถเปลี่ยนการจัดการของเสียจากต้นทุนดำเนินงานที่จมไปแล้ว ให้กลายเป็นสินทรัพย์เชิงแข่งขันที่ช่วยปรับปรุงผลกำไรโดยรวมอย่างมีนัยสำคัญ

กลยุทธ์ที่ 1: การลดของเสียตั้งแต่ต้นทาง (การป้องกัน)

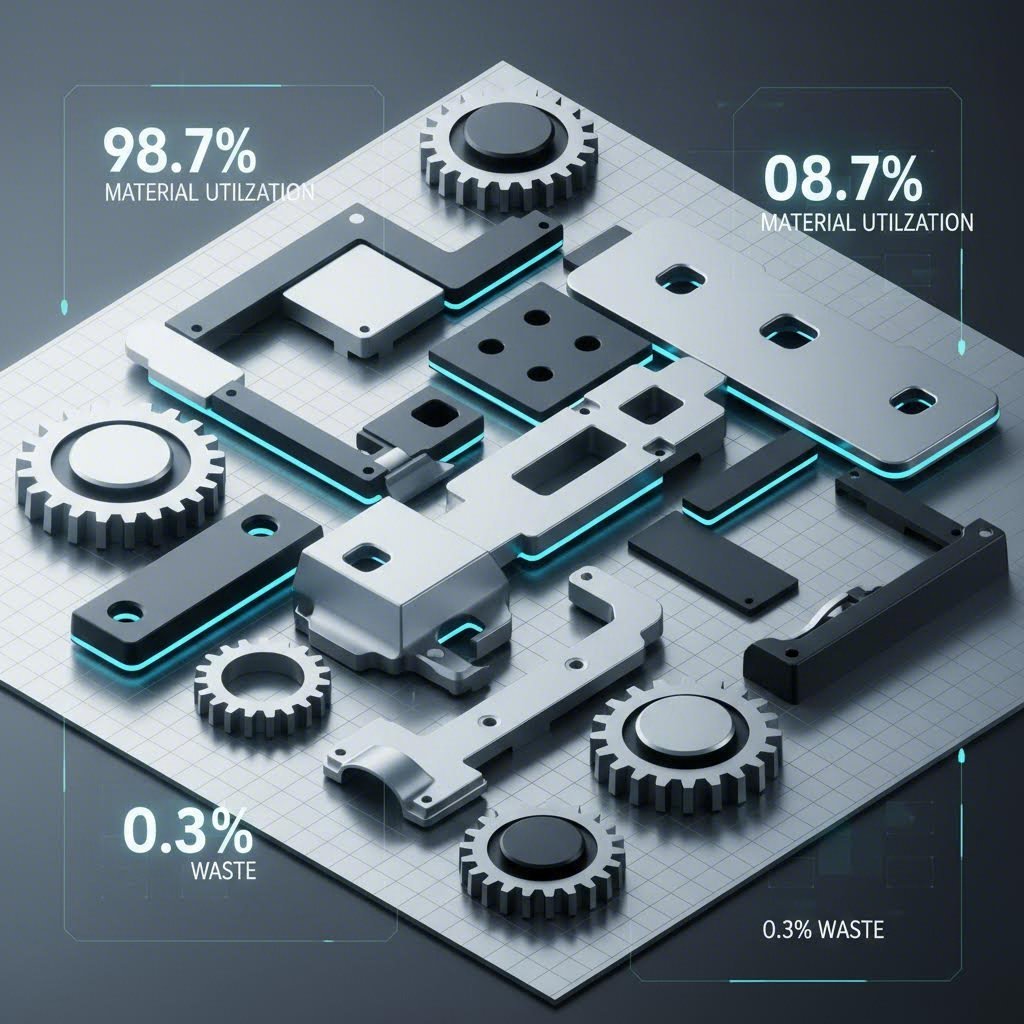

เศษวัสดุที่ให้ผลกำไรสูงที่สุดคือเศษวัสดุที่คุณไม่เคยสร้างขึ้นมาเลย การจัดการเศษวัสดุจากการตัดแผ่นโลหะในอุตสาหกรรมยานยนต์อย่างมีประสิทธิภาพนั้นมีพื้นฐานมาจากช่วงก่อนการผลิต โดยเฉพาะการออกแบบแม่พิมพ์และการใช้วัสดุ วิศวกรให้ความสำคัญอย่างยิ่งกับอัตราส่วนการใช้วัสดุ (Material Utilization Ratio - MUR) ซึ่งเป็นตัวชี้วัดเปอร์เซ็นต์ของแผ่นโลหะดิบที่ถูกนำมาใช้ในชิ้นงานสำเร็จรูป เทียบกับส่วนที่เหลือทิ้ง การเพิ่มอัตราส่วนนี้เพียงแค่เศษส่วนของหนึ่งเปอร์เซ็นต์สามารถนำไปสู่การประหยัดต้นทุนได้มหาศาลต่อปีในการผลิตรถยนต์ที่มีปริมาณสูง

ซอฟต์แวร์จำลองขั้นสูงมีบทบาทสำคัญในจุดนี้ เครื่องมืออย่าง Dynaform ช่วยให้วิศวกรสามารถจำลองกระบวนการขึ้นรูปด้วยแรงกด เพื่อปรับแต่งรูปร่างของแผ่นเปล่าและการจัดเรียงตำแหน่งให้มีความเหมาะสมที่สุด ลดความกว้างของแถบโลหะ (web width) ระหว่างชิ้นงาน กระบวนการนี้ที่เรียกว่า "การจัดเรียงชิ้นงาน (nesting)" จะทำให้การวางผังแถบชิ้นงานใช้พื้นที่ของคอยล์ได้อย่างคุ้มค่าที่สุดทุกตารางนิ้ว นอกจากนี้ เทคนิคอย่าง "การตัดขอบร่วม (common edge cutting)" ซึ่งชิ้นงานที่อยู่ติดกันจะใช้แนวตัดเดียวกัน สามารถกำจัดแถบโลหะ (web) ออกไปได้โดยสิ้นเชิงในบางการประยุกต์ใช้งาน การนำกลยุทธ์ดิจิทัลเหล่านี้มาใช้ก่อนการผลิตแม่พิมพ์จริงถือเป็นวิธีที่มีประสิทธิภาพที่สุดในการลดปริมาณของเสียที่ต้องจัดการในภายหลัง

นอกจากนี้ การเลือกพันธมิตรด้านการผลิตมีอิทธิพลอย่างมากต่ออัตราของเสีย ผู้ผลิตที่มีประสบการณ์เข้าใจดีว่าความแม่นยำในช่วงการสร้างต้นแบบจะสะท้อนถึงประสิทธิภาพในการผลิตจำนวนมาก การเร่งการผลิตไปพร้อมกับพันธมิตรที่มีความรอบด้าน เช่น เทคโนโลยีโลหะเส้าอี้ ช่วยปิดช่องว่างระหว่างการสร้างต้นแบบอย่างรวดเร็วไปสู่การผลิตในปริมาณมาก โดยการใช้ความแม่นยำที่ได้รับการรับรองตามมาตรฐาน IATF 16949 และความสามารถของเครื่องอัดขึ้นรูปที่มีแรงอัดสูงสุดถึง 600 ตัน ผู้ผลิตสามารถมั่นใจได้ว่าชิ้นส่วนสำคัญต่างๆ ตั้งแต่แขนควบคุมไปจนถึงโครงย่อย จะได้รับการผลิตด้วยแม่พิมพ์ที่ได้รับการปรับแต่งให้เหมาะสมและเป็นไปตามมาตรฐานของผู้ผลิตรถยนต์ระดับโลก ซึ่งจะช่วยลดของเสียจากวัสดุตั้งแต่เริ่มต้นกระบวนการ

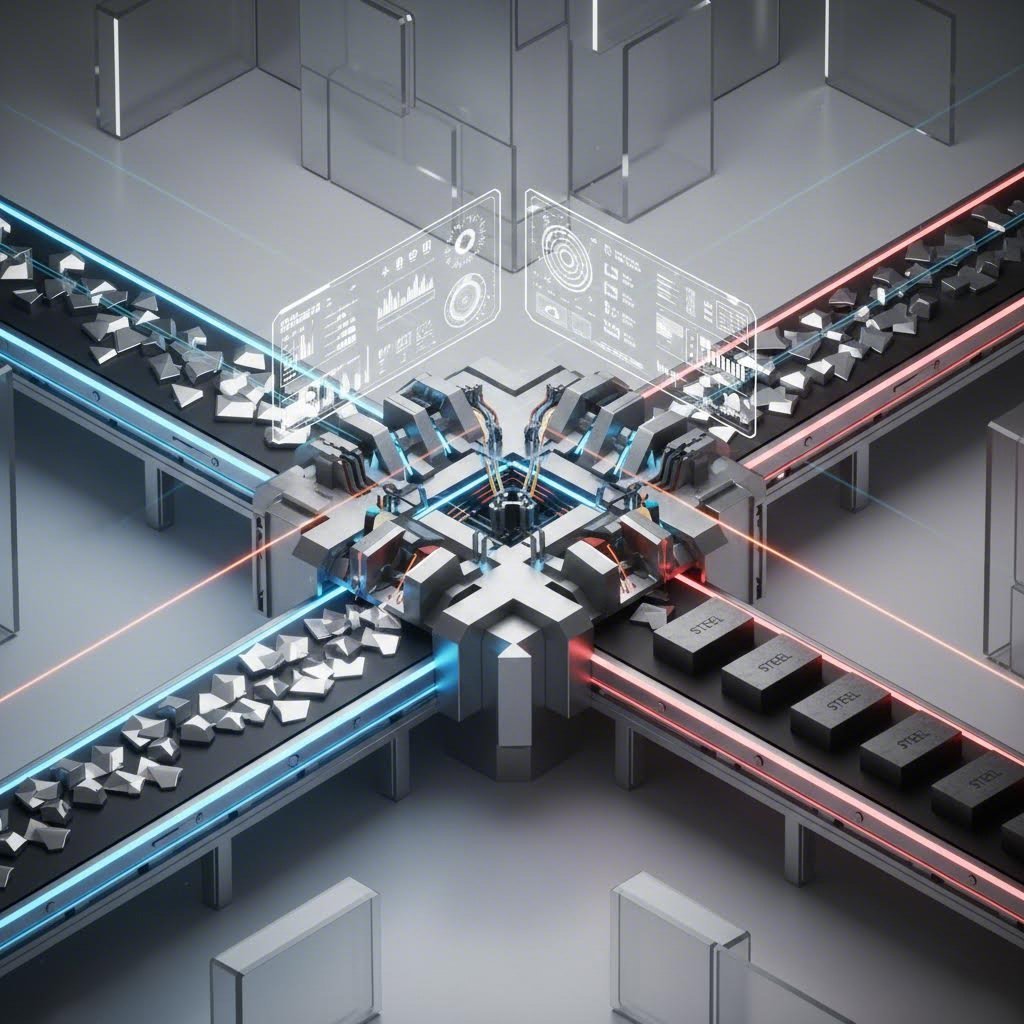

กลยุทธ์ที่ 2: ระบบการนำของเสียออกและการจัดการแบบอัตโนมัติ

เมื่อมีของเสียเกิดขึ้น การนำออกอย่างทันทีและเชื่อถือได้ถือเป็นสิ่งจำเป็นเพื่อรักษาระยะเวลาการทำงานของเครื่องอัดขึ้นรูปให้ต่อเนื่อง ในสภาพแวดล้อมการขึ้นรูปชิ้นส่วนรถยนต์ที่มีความเร็วสูง ทางนำของเสียที่อุดตันอาจก่อให้เกิดความเสียหายอย่างรุนแรงต่อแม่พิมพ์และทำให้สายการผลิตหยุดชะงักได้ การเลือกระบบนำของเสียออกขึ้นอยู่กับประเภทของวัสดุและข้อจำกัดด้านกายภาพของสถานที่เป็นหลัก ซึ่งมักต้องใช้ระบบที่ผสมผสานระหว่างการติดตั้งใต้เครื่องอัดและเหนือศีรษะร่วมกัน

สายพานลำเลียงแบบเหล็กกล้าเป็นอุปกรณ์หลักในอุตสาหกรรมสำหรับการใช้งานที่หนักหน่วง สายพานเหล่านี้มีความทนทานและสามารถจัดการกับเศษเหล็กที่มีน้ำหนักมากและมีคม ซึ่งอาจทำลายสายพานที่เบากว่าได้ อย่างไรก็ตาม จำเป็นต้องมีการบำรุงรักษาระยะเวลาเพื่อป้องกันการติดขัด อีกทางเลือกหนึ่ง คือ สายพานสั่นสะเทือน (shaker pans) ซึ่งเป็นทางแก้ไขที่ต้องการการดูแลรักษาน้อยสำหรับการเคลื่อนย้ายของเสียออกจากหลุมแคบๆ ระบบนี้ใช้แรงสั่นสะเทือนในการเลื่อนโลหะไปข้างหน้า ทำให้ไม่จำเป็นต้องใช้สายพานหรือชิ้นส่วนที่หมุน ซึ่งอาจสึกหรอหรือติดขัดได้ จึงเหมาะสำหรับการดำเนินงานแบบ "ตั้งครั้งเดียวใช้งานได้เลย" ในพื้นที่ที่เข้าถึงยาก

สำหรับวัสดุที่เบากว่า โดยเฉพาะในอุตสาหกรรมการผลิตรถยนต์สมัยใหม่ที่มีการใช้อะลูมิเนียมเพิ่มขึ้นเพื่อลดน้ำหนัก ระบบลมหรือสุญญากาศจะเหนือกว่า บริษัทต่างๆ เช่น Mayfran International ให้ระบบที่เชี่ยวชาญซึ่งใช้การไหลของอากาศในการลำเลียงชิ้นส่วนอลูมิเนียมที่เบามากและเศษตัดอย่างรวดเร็ว ซึ่งจะป้องกันไม่ให้เศษวัสดุเบาเหล่านี้ลอยหรือติดขัดในระบบสายพานลำเลียงกลไกแบบดั้งเดิม และช่วยให้สภาพแวดล้อมรอบๆ เครื่องอัดแรงมีความสะอาดมากขึ้น

ยุทธศาสตร์ที่ 3: การแยกประเภทและการกู้คืนมูลค่า

ความแตกต่างระหว่างการจัดการเศษวัสดุเหมือนเป็นขยะ กับการจัดการเหมือนเป็นผลิตภัณฑ์ อยู่ที่การแยกประเภท สายการขึ้นรูปชิ้นส่วนยานยนต์มักทำงานกับโลหะผสมที่ต่างกัน เช่น เหล็ก อลูมิเนียม และทองแดงหลายเกรด การปนเปื้อนของโลหะต่างชนิดกันจะทำให้มูลค่าลดลงเหลือเพียงระดับต่ำสุด เพื่อเพิ่มผลตอบแทนจากการลงทุน (ROI) โรงงานจำเป็นต้องนำระบบมาใช้เพื่อรักษากลุ่มวัสดุแต่ละชนิดให้แยกจากกัน โดยมุ่งเน้นไปที่ความบริสุทธิ์สูง ซึ่งจะได้รับราคาที่ดีจากผู้รีไซเคิล

ระบบจัดการเศษวัสดุขั้นสูงใช้ช่องเบี่ยงเบนและสายพานลำเลียงที่ทำงานได้สองทิศทาง ซึ่งจะเปลี่ยนเส้นทางเศษวัสดุไปยังถังต่างๆ โดยอัตโนมัติตามสูตรการกดที่กำลังใช้งานอยู่ ตัวอย่างเช่น เมื่อสายการผลิตเปลี่ยนจากเหล็กกล้าเป็นอลูมิเนียม ระบบควบคุมจะปรับช่องเบี่ยงเบนเพื่อส่งของเสียไปยังภาชนะพิเศษสำหรับอลูมิเนียม การบรรลุความบริสุทธิ์ระดับ 95% หรือสูงกว่า มักเป็นเกณฑ์สำคัญสำหรับการได้รับราคาสูงสุด งานศึกษากรณีจาก Compass Systems แสดงให้เห็นว่า ระบบที่ออกแบบมาเพื่อผลิตเศษอลูมิเนียมที่มีความบริสุทธิ์สูงสามารถลดระยะเวลาคืนทุนจากการลงทุนในอุปกรณ์ได้อย่างมาก

นอกจากการแยกประเภทแล้ว การแปรรูปทางกายภาพยังช่วยเพิ่มมูลค่า เศษวัสดุมีปริมาตรมากและขนส่งได้ยากเพราะโดยส่วนใหญ่คุณกำลังขนส่งอากาศ การติดตั้งเครื่องบดย่อยหรือเครื่องอัดก้อนในสถานที่สามารถอัดเศษวัสดุให้กลายเป็นก้อนแน่นหรือชิปได้ สิ่งนี้ช่วยเพิ่มอัตราความหนาแน่นอย่างมาก—บางครั้งสูงถึง 6:1—ลดค่าขนส่งและทำให้วัสดุมีความน่าสนใจมากขึ้นต่อผู้หลอมโลหะ ผู้รีไซเคิลเช่น Interco เน้นย้ำว่า โลหะที่ไม่ใช่เหล็กซึ่งผ่านกระบวนการแปรรูปและแยกประเภทแล้วจากขั้นตอนการตัดขึ้นรูป จะให้ผลตอบแทนสูงกว่าอย่างมากเมื่อเทียบกับของหลวมๆ ที่ปนเปกัน

กลยุทธ์ที่ 4: ระบบอัจฉริยะและการปฏิบัติตามมาตรฐานความปลอดภัย

การจัดการเศษโลหะในยุคปัจจุบันได้ก้าวเข้าสู่ยุคอุตสาหกรรม 4.0 แล้ว ไม่เพียงพออีกต่อไปที่จะแค่เคลื่อนย้ายโลหะเพียงอย่างเดียว ระบบจำเป็นต้องสามารถให้ข้อมูลได้ ระบบเศษโลหะอัจฉริยะ (Smart scrap systems) ใช้เซ็นเซอร์ IoT เพื่อตรวจสอบระดับของในถัง น้ำหนักบนสายพานลำเลียง และสภาพเครื่องจักรแบบเรียลไทม์ ระบบเหล่านี้สามารถแจ้งเตือนผู้รับเหมาขนส่งโดยอัตโนมัติเมื่อถังใกล้เต็ม ช่วยป้องกันการล้น และลดเวลาหยุดทำงานที่เกิดจากการรอเปลี่ยนถัง การดำเนินการตามแนวทางที่อิงข้อมูลนี้ ทำให้การจัดการโลจิสติกส์ของเศษโลหะเปลี่ยนจากปัญหาที่ต้องรับมือเป็นงานเชิงรุกที่สามารถคาดการณ์ล่วงหน้าได้

ความปลอดภัยคือองค์ประกอบสุดท้ายที่ต้องมีอย่างเด็ดขาด เศษชิ้นงานจากการตัดขึ้นรูปมีความคมเหมือนใบมีดและมักเคลือบด้วยสารหล่อลื่นที่ทำให้ลื่น ซึ่งก่อความเสี่ยงอย่างรุนแรงต่อผู้ปฏิบัติงาน การทำให้กระบวนการจัดการเป็นระบบอัตโนมัติจะช่วยลดการสัมผัสของมนุษย์กับอันตรายเหล่านี้ นอกจากนี้ การจัดการของเหลวที่เกี่ยวข้องกับเศษชิ้นงานมีความสำคัญอย่างยิ่งต่อการปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม ระบบที่สามารถแยกและกู้คืนของเหลวสำหรับการตัดไม่เพียงแต่ช่วยลดต้นทุนการกำจัด แต่ยังช่วยให้มั่นใจได้ว่าเป็นไปตามมาตรฐาน ISO 14001 ตามที่ผู้เชี่ยวชาญในอุตสาหกรรมได้กล่าวไว้ที่ ETA, Inc. การมองข้าม "ต้นทุนแฝง" ของเศษชิ้นงาน เช่น ต้นทุนการกำจัดของเหลวและความรับผิดด้านความปลอดภัย อาจกัดกร่อนผลกำไรของการดำเนินงานตัดขึ้นรูปโดยที่ไม่ทันรู้ตัว

ออกแบบกำไรจากกระบวนการทำงาน

การเพิ่มประสิทธิภาพตลอดวงจรชีวิตของเศษชิ้นงานจากการตัดแตะจำเป็นต้องเปลี่ยนมุมมองใหม่ ไม่ใช่แค่การจัดการขยะ แต่คือการจัดการทรัพยากร โดยการลงทุนในแม่พิมพ์ที่ออกแบบอย่างแม่นยำ ระบบขนย้ายอัตโนมัติที่ทนทาน และเทคโนโลยีการแยกประเภทอย่างชาญฉลาด ผู้ผลิตรถยนต์สามารถค้นพบมูลค่าที่สำคัญได้ โรงงานที่ประสบความสำเร็จมากที่สุดมองว่าเศษชิ้นงานที่เกิดขึ้นคือสายผลิตภัณฑ์รอง ซึ่งต้องบริหารจัดการด้วยความเข้มงวดและความใส่ใจในคุณภาพเทียบเท่ากับชิ้นส่วนรถยนต์ที่ผลิตออกมา

คำถามที่พบบ่อย

1. วิธีหลักในการขนส่งเศษชิ้นงานจากการตัดแตะคืออะไร

วิธีที่ใช้กันโดยทั่วไป ได้แก่ สายพานลำเลียงแบบเหล็กแข็งสำหรับการใช้งานหนัก สายพานสะเทือน (shaker) สำหรับการลำเลียงที่ต้องการการบำรุงรักษาน้อยในพื้นที่จำกัด และระบบแรงดูด (สุญญากาศ) สำหรับวัสดุเบา เช่น อลูมิเนียม นอกจากนี้ยังมีการใช้สายพานแม่เหล็กสำหรับโลหะเฟอร์รอส เพื่อแยกชิ้นส่วนเหล็กออกจากสารหล่อเย็นหรือของเสียที่ไม่ใช่โลหะ

2. การแยกประเภทเศษชิ้นงานมีความสำคัญอย่างไรในกระบวนการตัดแตะรถยนต์

การคัดแยกมีความสำคัญสำหรับการกู้คืนมูลค่าทางการเงิน ของเสียที่ปนเปื้อน (เช่น เหล็กปนกับอลูมิเนียม) จะถูกขายในราคาของโลหะที่มีมูลค่าน้อยที่สุด หรือในลักษณะของ "ของเสียปนเปื้อน" ขณะที่ของเสียที่ได้ผ่านการคัดแยกและตรงตามมาตรฐานความบริสุทธิ์ (มักต้องถึง 95% ขึ้น) จะได้รับราคาสูงกว่าอย่างมีนัยสำคัญ ตัวตัว ชิ้นตัดทิ้งจากอลูมิเนียมที่สะอาดจะขายในราคาต่อตันที่สูงกว่าของเสียเหล็กกล้าที่ปนเปื้อนอย่างมาก

3. "การจัดเรียงชิ้นงาน" ช่วยลดต้นทุนของของเสียอย่างไร

การจัดเรียงชิ้นงาน (Nesting) คือกระบวนการที่ใช้ซอฟต์แวร์ในช่วงออกแบบ เพื่่วางแผนการวางชิ้นส่วนบนแถงโลหะในรูปแบบที่มีประสิทธิ์สูงสุด โดยล็อคูปูกรูปร่างและลดระยะห่างระหว่างการตัด (ส่วนเว็บ) ผู้ผลิตสามารถปรับปรุงอัตราการใช้วัสดุ (MUR) ทำให้ได้จำนวนชิ้นงานสำเร็จรูปมากขึ้นจากขดลวดวัตดิบในปริมาณเดียวกัน ซึ่งโดยตรงช่วยลดปริมาณของเสียที่เกิดขึ้น

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —