การจัดเก็บแม่พิมพ์ขึ้นรูปในอุตสาหกรรมยานยนต์: ชั้นวางแบบหนักและระบบ AS/RS

สรุปสั้นๆ

การจัดเก็บแม่พิมพ์สำหรับอุตสาหกรรมยานยนต์ เป็นความท้าทายทางวิศวกรรมที่มีลักษณะเฉพาะ เนื่องจากน้ำหนักมากผิดปกติ (20,000 ถึงมากกว่า 100,000 ปอนด์) และมูลค่าสูงของแม่พิมพ์ผิวระดับ A ชั้นวางสินค้าทั่วไปในคลังไม่สามารถรองรับโครงสร้างได้และมีความเสี่ยงอันตรายสำหรับการใช้งานประเภทนี้ โซลูชันอุตสาหกรรมหลักสามประการ ได้แก่ ชั้นวางเหล็กเพลากั้นแบบโครงสร้าง (I-Beam) (สำหรับการจัดเก็บแนวตั้งแบบหนาแน่นสูง สำหรับแม่พิมพ์ที่มีน้ำหนักไม่เกิน 80,000 ปอนด์), ระบบเก็บและเบิกสินค้าอัตโนมัติ (AS/RS) (เพื่อเพิ่มพื้นที่แนวตั้งให้มากที่สุดและลดเวลาการเข้าถึง), และ การซ้อนทับบนพื้น โดยใช้บล็อกความปลอดภัยที่ได้รับการรับรอง สำหรับเครื่องมือที่มีน้ำหนักมากเป็นพิเศษ ผู้จัดการโรงงานจำเป็นต้องให้ความสำคัญกับระบบที่สามารถต้านทานการล้มเหลวจากแรงกดจุดเดียว และปฏิบัติตามข้อกำหนด OSHA เกี่ยวกับการล็อกเอาต์/แท็กเอาต์ เพื่อป้องกันความเสียหายของอุปกรณ์หรือการบาดเจ็บที่รุนแรง

ชั้นวางเหล็กเพลากั้นแบบโครงสร้าง: มาตรฐานอุตสาหกรรม

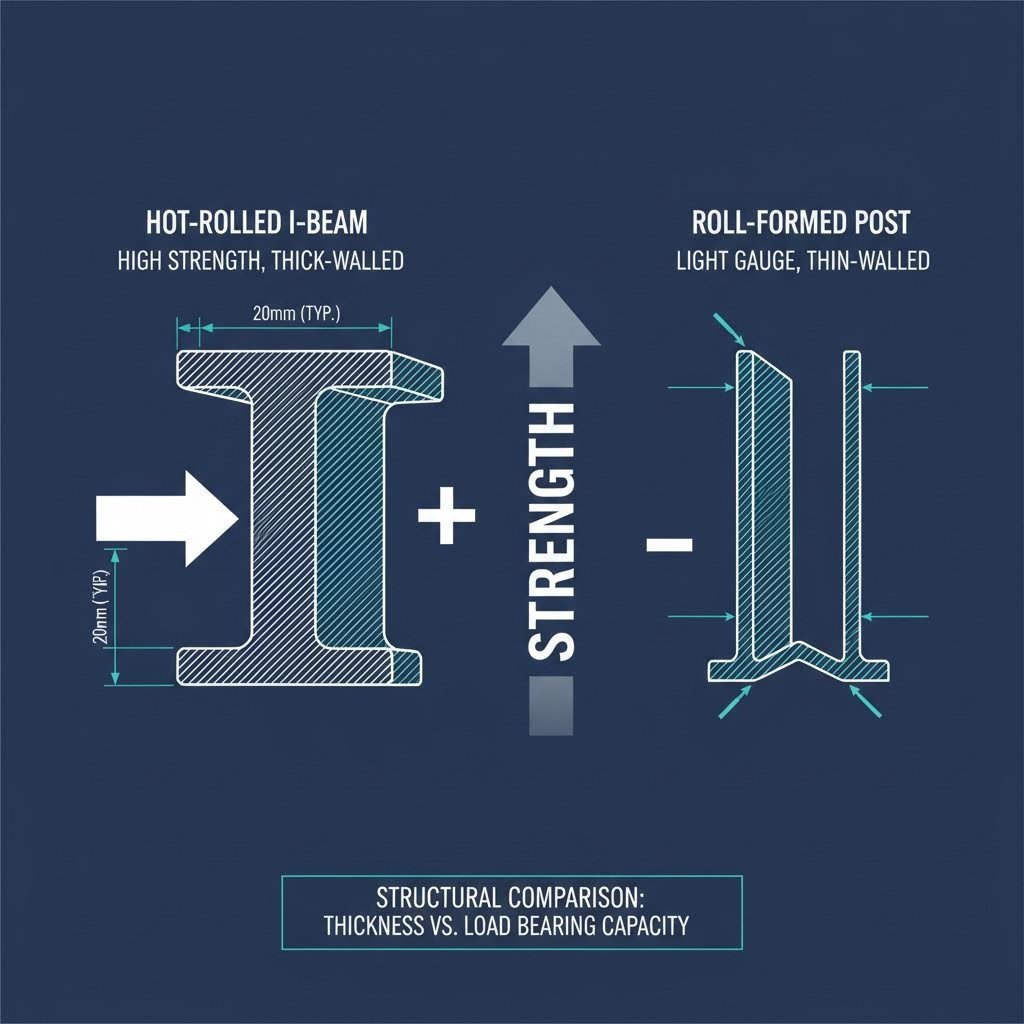

สำหรับโรงงานตัดขึ้นรูปชิ้นส่วนยานยนต์ส่วนใหญ่ การใช้ชั้นวางแบบคานตัวไอโครงสร้างถือเป็นการตอบสนองความสมดุลที่ดีที่สุดระหว่างความหนาแน่นในการจัดเก็บ ความสามารถในการเข้าถึง และค่าใช้จ่ายลงทุนเริ่มต้น ต่างจากรางเหล็กกล้าที่ขึ้นรูปแบบม้วนซึ่งพบได้ทั่วไปในคลังสินค้าขนาดเบา ชั้นวางโครงสร้างจะผลิตจากเหล็กช่องโครงสร้างรีดร้อน ซึ่งมีความต้านทานต่อแรงกระแทกและแรงกดจุดเดียวที่สูงมากได้ดีกว่า

เหตุใดชั้นวางแบบม้วนขึ้นรูปจึงล้มเหลว

ข้อผิดพลาดที่สำคัญในการวางแผนสถานที่คือการพยายามนำชั้นวางพาเลททั่วไปมาใช้จัดเก็บแม่พิมพ์หนัก ซึ่งคอลัมน์ที่ขึ้นรูปแบบม้วนมีแนวโน้มที่จะโก่งตัวภายใต้รูปแบบแรงเครียดเฉพาะของแม่พิมพ์ตัดขึ้นรูป ซึ่งมักออกแรง "กดจุด" อย่างรุนแรง แทนที่จะเป็นแรงกระจายสม่ำเสมอที่ชั้นวางพาเลทถูกออกแบบมาเพื่อรับ นอกจากนี้ การชนกันของรถโฟล์คลิฟต์ที่หลีกเลี่ยงไม่ได้ในห้องเครื่องอัดที่ทำงานรวดเร็ว อาจทำให้ความแข็งแรงของโครงสร้างเหล็กแบบม้วนขึ้นรูปลดลง ส่งผลให้โครงสร้างพังทลายลงอย่างร้ายแรง

ระบบชั้นวางคานตัวไอโครงสร้าง เช่น ระบบที่ออกแบบโดย Dexco , ใช้การต่อเชื่อมด้วยสลักเกลียวแบบหนาแน่นและโครงสร้างช่องวางของที่แข็งแรง ระบบเหล่านี้สามารถรองรับน้ำหนักบนชั้นได้มากกว่า 80,000 ปอนด์ต่อชั้น เมื่อกำหนดรูปแบบแร็กเหล่านี้ วิศวกรควรพิจารณาคุณสมบัติต่างๆ เช่น พื้นแผ่นเหล็กทึบ (เพื่อป้องกันไม่ให้แม่พิมพ์เลื่อนหลุดระหว่างคาน) และแท่งนำทางสำหรับรถยก ซึ่งจะยกแม่พิมพ์ขึ้นเล็กน้อยเพื่อให้หัวรถยกสอดเข้าไปด้านล่างได้โดยไม่ทำลายคานของแร็ก

ระบบจัดเก็บและค้นคืนแม่พิมพ์อัตโนมัติ (AS/RS)

เมื่อต้นทุนที่ดินเพิ่มสูงขึ้น และการผลิตแบบ "ทันเวลาพอดี" (Just-in-Time) ต้องการตารางงานที่แน่นหนายิ่งขึ้น ผู้ผลิตรถยนต์รายใหญ่หลายรายจึงเริ่มเปลี่ยนมาใช้ระบบอัตโนมัติ ระบบจัดเก็บและค้นคืนแม่พิมพ์อัตโนมัติ (AS/RS) จะแทนที่การจราจรที่ยุ่งเหยิงของรถยกในห้องกด โดยใช้เครนที่ควบคุมด้วยความแม่นยำ หรือโมดูลยกแนวตั้ง (Vertical Lift Modules: VLMs)

การใช้พื้นที่สามมิติให้เกิดประโยชน์สูงสุด

การจัดเก็บแบบเรียงบนพื้นแบบดั้งเดิมนั้นสูญเสียพื้นที่แนวตั้งได้สูงถึง 70% ของพื้นที่ที่มีอยู่ โซลูชัน AS/RS ใช้ความสูงเต็มที่ของโรงงาน—มักถึง 40 หรือ 50 ฟุต—โดยจัดเก็บแม่พิมพ์ในชั้นวางแนวตั้งที่มีความหนาแน่นสูง ผู้ให้บริการอย่าง Southwest Solutions Group เน้นย้ำว่า VLMs สามารถกู้คืนพื้นที่ได้สูงถึง 85% เมื่อเทียบกับชั้นวางแบบคงที่ พื้นที่ที่ได้คืนมานี้ช่วยให้ผู้ผลิตสามารถขยายสายการผลิตได้โดยไม่ต้องซื้อที่ดินเพิ่ม

ประสิทธิภาพการดำเนินงานและความปลอดภัย

นอกจากการประหยัดพื้นที่แล้ว ระบบ AS/RS ยังเชื่อมต่อโดยตรงกับระบบบริหารจัดการคลังสินค้า (WMS) เพื่อติดตามตำแหน่งของแม่พิมพ์ได้ทันที เวลาในการดึงข้อมูลลดลงจากกว่า 20 นาทีที่ใช้รถโฟล์คลิฟต์ค้นหามาเหลือต่ำกว่า 5 นาทีด้วยการจัดส่งแบบอัตโนมัติ โซลูชันจาก Macrodyne มักจะรวมรถขนส่งแบบบูรณาการที่สามารถเคลื่อนย้ายแม่พิมพ์จากชั้นเก็บโดยตรงไปยังแท่นกดได้ ซึ่งช่วยกำจัดการเคลื่อนย้ายด้วยเครนเหนือศีรษะที่อันตราย ซึ่งโดยทั่วไปจำเป็นต้องใช้ในการพลิกและจัดตำแหน่งแม่พิมพ์หนักๆ

สำหรับผู้ผลิตที่กำลังขยายการดำเนินงาน การรักษาระดับคุณภาพของแม่พิมพ์เหล่านี้มีความสำคัญอย่างยิ่ง ไม่ว่าคุณจะเปลี่ยนจากการทำต้นแบบอย่างรวดเร็วสู่การผลิตจำนวนมาก การตรวจสอบให้แน่ใจว่าแม่พิมพ์ยังคงอยู่ในสภาพสมบูรณ์ยังคงเป็นสิ่งสำคัญสำหรับพันธมิตรที่นำเสนอ โซลูชันการตอกโลหะอย่างครบวงจร ระบบอัตโนมัติช่วยลดความเสี่ยงจากความเสียหายจากการชนโดยไม่ได้ตั้งใจอย่างมากในระหว่างการขนส่ง ช่วยปกป้องการลงทุนในแม่พิมพ์ที่มีความแม่นยำสูง

บล็อกความปลอดภัยสำหรับแม่พิมพ์และการจัดเก็บบนพื้นตามมาตรฐานความปลอดภัย

สำหรับแม่พิมพ์ที่มีน้ำหนักเกิน 50 ตัน หรือในสถานที่ที่ไม่สามารถใช้ชั้นวางแนวตั้งได้ การจัดเก็บบนพื้นยังคงเป็นวิธีปฏิบัติทั่วไป อย่างไรก็ตาม วิธีนี้มักประสบปัญหาความเสี่ยงแบบ "อุตสาหกรรมเจ็งก้า" ซึ่งการวางซ้อนกันอย่างไม่เป็นระเบียบสร้างอันตรายร้ายแรงต่อความปลอดภัย

บทบาทของบล็อกความปลอดภัยสำหรับแม่พิมพ์

การวางแม่พิมพ์บนพื้นคอนกรีตเพียงอย่างเดียวนั้นทำได้ แต่การวางซ้อนกันจำเป็นต้องปฏิบัติตามมาตรการความปลอดภัยอย่างเคร่งครัด ส่วนประกอบสำคัญประการหนึ่งในระบบนี้คือการใช้บล็อกความปลอดภัยสำหรับแม่พิมพ์ ซึ่งแตกต่างจากบล็อกไม้ที่ทำขึ้นชั่วคราวที่อาจแตกหักหรือยุบตัวได้ บล็อกสำหรับแม่พิมพ์ที่ออกแบบมาโดยเฉพาะนั้นถูกออกแบบให้ป้องกันการปลดปล่อยพลังงานจลน์ระหว่างการจัดเก็บหรือการบำรุงรักษาได้ในเชิงกลไก

ตาม Dynamic Die Supply , การใช้บล็อกเก็บแบบคงที่อย่างเหมาะสมจะช่วยยกแม่พิมพ์ขึ้นจากพื้น เพื่อป้องกันชิ้นส่วนสำคัญจากการสัมผัสความชื้นและสนิมบนพื้น พร้อมทั้งยังคงสามารถใช้รถโฟร์คลิฟต์เข้าถึงได้ ระเบียบของ OSHA (อ้างอิงใน 29 CFR 1910.147) เน้นย้ำว่าพลังงานที่เก็บอยู่ต้องได้รับการควบคุม การทำให้มั่นใจว่าแม่พิมพ์ถูกล็อกและเชื่อมต่อระบบล็อกกันไว้อย่างถูกต้อง จะช่วยป้องกันการเลื่อนหรือตกหล่นจากแรงโน้มถ่วง

แนวทางปฏิบัติที่ดีที่สุดสำหรับการจัดวางพื้นโรงงาน

เพื่อรักษามาตรฐานตามข้อกำหนด พื้นที่จัดเก็บบนพื้นควรใช้สีที่มองเห็นได้ชัดเจนในการทำเครื่องหมาย ทางเดินต้องมีความกว้างเพียงพอที่จะรองรับรัศมีวงเลี้ยวของรถโฟร์คลิฟต์ที่มีความสามารถสูงสุด หรือเส้นทางการเคลื่อนที่ของเครนเหนือศีรษะ ห้ามนำแม่พิมพ์ที่มีขนาดฐานต่างกันมาซ้อนกันโดยตรงหากไม่มีแผ่นรับน้ำหนักหรือโครงกลาง เพราะจะทำให้จุดศูนย์ถ่วงไม่มั่นคง

เปรียบเทียบ: การจัดเก็บแบบโครงสร้าง versus AS/RS versus การจัดเก็บบนพื้น

การเลือกวิธีการจัดเก็บที่เหมาะสมขึ้นอยู่กับน้ำหนักของแม่พิมพ์ ความถี่ในการหมุนเวียน และงบประมาณ เมทริกซ์ต่อไปนี้เปรียบเทียบกลยุทธ์หลักทั้งสามรูปแบบ

| คุณลักษณะ | ชั้นวางเหล็กเพลากั้นแบบโครงสร้าง (I-Beam) | ระบบอัตโนมัติ (AS/RS) | พื้นที่จัดเก็บแบบชั้นวาง (พร้อมบล็อก) |

|---|---|---|---|

| ประโยชน์หลัก | ความทนทานและความหนาแน่นสูง | ประสิทธิภาพในการใช้พื้นที่สูงสุดและความเร็ว | ไม่จำกัดขีดความสามารถ (ขึ้นอยู่กับน้ำหนักที่พื้นรับได้) |

| ขีดจำกัดการรับน้ำหนักโดยทั่วไป | สูงสุดถึง 80,000 ปอนด์/ชั้น | สูงสุดถึง 50 ตัน/ตำแหน่ง | ไม่จำกัด (ขึ้นอยู่กับน้ำหนักที่พื้นรับได้) |

| ประสิทธิภาพการใช้พื้นที่ | สูง (การจัดเก็บแนวตั้ง) | สูงสุด (แนวตั้ง + แบบประหยัดพื้นที่) | ต่ำ (การแผ่กว้างในแนวนอน) |

| ค่าเริ่มต้น | ปานกลาง | สูง (ใช้เงินลงทุนจำนวนมาก) | ต่ํา |

| ความเร็วในการค้นคืน | ปานกลาง (ขึ้นอยู่กับรถโฟล์คลิฟต์) | เร็ว (<5 นาที) | ช้า (ต้องจัดการเครน/รถโฟล์คลิฟต์) |

| โปรไฟล์ความเสี่ยง | ต่ำ (หากจัดการแรงกระแทกได้) | ต่ำที่สุด (มนุษย์ไม่ต้องเข้าไปเกี่ยวข้อง) | ปานกลาง (อันตรายจากการสะดุด การกัดกร่อน) |

แม้ว่าระบบ AS/RS จะมีประสิทธิภาพสูงสุด แต่ต้นทุนการลงทุนเริ่มต้นที่สูงทำให้เหมาะกับผู้จัดจำหน่ายชั้นนำระดับ Tier 1 ที่มีปริมาณงานสูง ในขณะที่โครงสร้างแร็คแบบโครงถักยังคงเป็นหัวใจหลักสำหรับโรงงานตัดโลหะขนาดกลางส่วนใหญ่ โดยให้ความปลอดภัยและสามารถจัดวางแนวตั้งได้โดยไม่ต้องพึ่งความซับซ้อนของระบบอัตโนมัติ

ข้อสรุป: ความมั่นใจที่ได้รับการออกแบบอย่างพิถีพิถัน

การตัดสินใจเกี่ยวกับวิธีการจัดเก็บแม่พิมพ์สำหรับงานตัดแตะชิ้นส่วนยานยนต์ไม่ใช่เพียงเรื่องด้านโลจิสติกส์เท่านั้น แต่ยังเป็นการคำนวณด้านความปลอดภัยและด้านการเงินขั้นพื้นฐาน อุบัติเหตุจากการทำแม่พิมพ์หล่นเพียงครั้งเดียวอาจก่อให้เกิดค่าใช้จ่ายในการซ่อมแซมหลายแสนดอลลาร์ และทำให้การผลิตหยุดชะงักไปหลายสัปดาห์ การเปลี่ยนผ่านจากระบบการจัดเก็บแบบวางซ้อนกันบนพื้นอย่างยุ่งเหยิง มาเป็นโซลูชันที่ได้รับการออกแบบอย่างมีระบบ ไม่ว่าจะเป็นชั้นวางเหล็กโครงสร้างแบบตัวไอ-บีม หรือหน่วยจัดเก็บอัตโนมัติ AS/RS ผู้จัดการโรงงานจะสามารถควบคุมสินค้าคงคลังของตนได้อย่างมีประสิทธิภาพ เป้าหมายคือการสร้างสภาพแวดล้อมที่พร้อมใช้งานกับเครื่องจักรกด (press-ready) โดยที่ชุดแม่พิมพ์ได้รับการปกป้อง มีความสะดวกในการเข้าถึง และเป็นไปตามข้อกำหนด เพื่อให้แน่ใจว่าจังหวะการผลิตจะไม่ถูกขัดจังหวะจากความล้มเหลวในการจัดเก็บที่สามารถป้องกันได้

คำถามที่พบบ่อย

1. ความแตกต่างระหว่างชั้นวางโครงสร้างกับชั้นวางแบบรีดขึ้นรูปคืออะไร

โครงสร้างแร็คแบบโครงถักทำจากช่องเหล็กกล้าม้วนร้อน (เช่น คานไอ) และใช้ข้อต่อแบบยึดด้วยสกรู ทำให้สามารถรองรับน้ำหนักได้มหาศาลและทนต่อแรงกระแทกจากรถยกได้ แร็คแบบรีดขึ้นรูปทำจากเหล็กกล้าเบากว่าที่ถูกดัดเป็นรูปร่าง มักไม่เหมาะสำหรับการจัดเก็บแม่พิมพ์หนัก เพราะอาจโก่งงอภายใต้แรงกดจุดเดียวและขาดความต้านทานต่อแรงกระแทก

2. เราจำเป็นต้องใช้บล็อกความปลอดภัยสำหรับแม่พิมพ์ในการจัดเก็บจริงหรือไม่

ใช่ ถึงแม้จะมักเกี่ยวข้องกับการติดตั้งและการบำรุงรักษาแม่พิมพ์ (เพื่อป้องกันเครื่องอัดทำงานปิด) แต่บล็อกความปลอดภัยหรือแผ่นเว้นระยะในการจัดเก็บจะช่วยป้องกันความเสียหายต่อชิ้นส่วนภายในของแม่พิมพ์ และช่วยให้รถยกเข้าถึงได้อย่างปลอดภัย นอกจากนี้ยังช่วยให้มั่นใจในความมั่นคงหากมีการซ้อนแม่พิมพ์ เพื่อป้องกันการเลื่อนไถลที่อาจเป็นอันตราย

3. ข้อกำหนดของ OSHA เกี่ยวกับการซ้อนแม่พิมพ์มีอะไรบ้าง

OSHA ไม่มีมาตรฐานเดียวที่เรียกว่า "die stacking" แต่ต้องปฏิบัติตามมาตรฐานทั่วไปสำหรับการจัดการวัสดุ วัสดุที่จัดเก็บเป็นชั้นๆ ต้องมีการวางซ้อน กั้นล็อก ล็อกไขว้ และจำกัดความสูงอย่างเหมาะสม เพื่อให้มั่นคงและปลอดภัยจากการเลื่อนไถลหรือพังทลายลงมา นอกจากนี้ ทางเดินและทางผ่านต้องเว้นให้โล่ง และห้ามบรรทุกน้ำหนักบนพื้นเกินขีดจำกัดที่กำหนดไว้

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —