ชิ้นส่วนหลักที่ผลิตด้วยกระบวนการฉีดขึ้นรูปโลหะสำหรับห้องโดยสารยานยนต์สมัยใหม่

สรุปสั้นๆ

ชิ้นส่วนภายในรถยนต์ที่ผลิตด้วยกระบวนการหล่อตายเป็นองค์ประกอบสำคัญที่สร้างขึ้นโดยการฉีดโลหะไม่ใช่เหล็กที่อยู่ในสถานะหลอมเหลว เช่น อลูมิเนียม สังกะสี และแมกนีเซียม เข้าไปในแม่พิมพ์เหล็กที่สามารถนำกลับมาใช้ใหม่ได้ภายใต้แรงดันสูง กระบวนการผลิตที่มีประสิทธิภาพสูงนี้ สามารถผลิตชิ้นส่วนที่มีความซับซ้อน ทนทาน และมีความแม่นยำสูง รวมถึงคอลัมน์พวงมาลัย กรอบที่นั่ง และชิ้นส่วนแผงหน้าปัด ซึ่งเป็นสิ่งจำเป็นสำหรับความปลอดภัย การทำงาน และคุณภาพโดยรวมของยานยนต์สมัยใหม่

ความเข้าใจเกี่ยวกับกระบวนการหล่อตายสำหรับชิ้นส่วนภายในรถยนต์

การหล่อแรงดันสูงเป็นกระบวนการแปรรูปโลหะที่มีความยืดหยุ่นและคุ้มค่าทางเศรษฐกิจ ใช้ในการผลิตชิ้นส่วนโลหะที่มีความซับซ้อนจำนวนมากได้อย่างแม่นยำในด้านมิติ ในภาคอุตสาหกรรมยานยนต์ กระบวนการนี้ถือเป็นพื้นฐานสำหรับการผลิตชิ้นส่วนต่างๆ อย่างหลากหลาย กระบวนการดังกล่าวเกี่ยวข้องกับการฉีดโลหะเหลวเข้าไปในแม่พิมพ์เหล็กกล้าที่ผ่านการบำบัดแล้ว (หรือแม่พิมพ์) ซึ่งโลหะจะเย็นตัวและแข็งตัวเป็นรูปร่างสุดท้าย โดยมักเรียกว่า ชิ้นงานหล่อ วิธีการนี้เป็นที่นิยมเนื่องจากสามารถผลิตชิ้นส่วนที่มีผนังบางและรูปทรงเรขาคณิตซับซ้อน ซึ่งยากหรือมีต้นทุนสูงหากผลิตด้วยวิธีการผลิตอื่น

สิ่งสำคัญคือต้องทำความเข้าใจให้ชัดเจนเกี่ยวกับขอบเขตของหัวข้อนี้ แม้ว่าผู้ที่ชื่นชอบงานอดิเรกและผู้สะสมรถจำลองมักจะค้นหาชิ้นส่วนขนาดเล็กรูปแบบ "ไดแคสต์" สำหรับโมเดลขนาดย่อ แต่บทความนี้จะเน้นไปที่การผลิตในระดับอุตสาหกรรมของชิ้นส่วนที่ใช้งานได้จริงและมีขนาดเต็มสำหรับยานพาหนะที่ผลิตโดยผู้ผลิตอุปกรณ์รายใหญ่ (OEMs) โดยหลักการอาจคล้ายกัน แต่ขนาด วัสดุ และมาตรฐานคุณภาพนั้นมีความแตกต่างกันอย่างมาก เพื่อตอบสนองความต้องการที่เข้มงวดของบริษัทต่างๆ เช่น Ford, GM และ Honda

เหตุผลหลักที่ทำให้การหล่อไดแคสต์ได้รับความนิยมอย่างแพร่หลายในอุตสาหกรรมยานยนต์ คือความรวดเร็ว ความแม่นยำ และต้นทุนที่คุ้มค่าเมื่อผลิตในปริมาณมาก ตามที่อธิบายไว้ใน คู่มือโดยละเอียดเกี่ยวกับการหล่อไดแคสต์สำหรับยานยนต์ , เทคนิคนี้ช่วยให้สามารถสร้างชิ้นส่วนที่มีน้ำหนักเบาแต่มีความแข็งแรง ซึ่งเป็นสิ่งสำคัญต่อการปรับปรุงประสิทธิภาพการใช้เชื้อเพลิงและสมรรถนะของยานพาหนะ ตัวอย่างชิ้นส่วนภายในที่ผลิตด้วยกระบวนการนี้ ได้แก่ ฮูดครอบคอลัมน์พวงมาลัย กลไกล็อกกุญแจ และประตูกล่องเก็บของ (ถุงลม) ซึ่งให้ทั้งความแข็งแรงทนทานและผิวเรียบที่มีคุณภาพสูง

วัสดุหลักในการขึ้นรูปชิ้นส่วนภายในรถยนต์ด้วยกระบวนการไดแคสติ้ง

การเลือกวัสดุมีความสำคัญอย่างยิ่งในการขึ้นรูปด้วยแม่พิมพ์ โดยจะขึ้นอยู่กับความต้องการในด้านความแข็งแรง น้ำหนัก ความต้านทานการกัดกร่อน และการนำความร้อน สำหรับชิ้นส่วนภายในรถยนต์ ส่วนใหญ่จะผลิตจากโลหะที่ไม่ใช่เหล็กเป็นหลัก โดยเฉพาะโลหะผสมอะลูมิเนียม สังกะสี และแมกนีเซียม ซึ่งแต่ละชนิดมีคุณสมบัติเฉพาะที่เหมาะสมกับการใช้งานที่แตกต่างกันในยานพาหนะ

โลหะผสมอลูมิเนียม เป็นตัวเลือกที่พบมากที่สุดเนื่องจากมีน้ำหนักเบาและมีความแข็งแรงสูงอย่างยอดเยี่ยม พวกมันยังคงความทนทานไว้ได้แม้ในอุณหภูมิสูง ทำให้เหมาะสำหรับชิ้นส่วนใกล้ผนังกั้นเครื่องยนต์หรือในสภาพแวดล้อมที่ต้องการประสิทธิภาพสูง อีกทั้งอลูมิเนียมยังมีคุณสมบัติต้านทานการกัดกร่อนได้ดี และมีลักษณะพื้นผิวที่เหมาะสมสำหรับขั้นตอนการตกแต่งเพิ่มเติม

ซิงค์อัลลอยด์ เป็นที่ต้องการเนื่องจากมีคุณสมบัติไหลในการหล่อที่ยอดเยี่ยม ช่วยให้สามารถผลิตชิ้นส่วนที่มีผนังบางมากและรายละเอียดซับซ้อนได้ สังกะสีให้พื้นผิวเรียบที่เหนือกว่า ทำให้เหมาะสำหรับชิ้นส่วนที่ต้องคำนึงถึงรูปลักษณ์ภายนอก นอกจากนี้ยังมีความแข็งแรงต่อแรงกระแทกสูง และสามารถชุบเคลือบหรือตกแต่งพื้นผิวได้ง่าย จึงมักถูกใช้สำหรับมือจับประตู ชิ้นส่วนล็อก และชิ้นส่วนตกแต่ง

แมกนีเซียมอัลลอยด์ เป็นโลหะที่ใช้ในการหล่อขึ้นรูปที่เบากว่าโลหะทั่วไปประมาณ 33% เมื่อเทียบกับอลูมิเนียม ซึ่งทำให้เป็นตัวเลือกชั้นนำสำหรับผู้ผลิตที่มุ่งเน้นการลดน้ำหนักรถยนต์เพื่อเพิ่มประสิทธิภาพการประหยัดน้ำมันและการควบคุมรถ ส่วนประกอบเช่น โครงพวงมาลัยและที่นั่งยกสูง มักทำจากแมกนีเซียม ตามที่ผู้ผลิตอย่าง Inox Cast ระบุไว้ เพื่อให้ได้การลดน้ำหนักอย่างมีนัยสำคัญ โดยไม่กระทบต่อความแข็งแรง

เพื่อแสดงความแตกต่างให้ชัดเจนยิ่งขึ้น นี่คือการเปรียบเทียบวัสดุหลักเหล่านี้:

| วัสดุ | คุณสมบัติหลัก | การใช้งานภายในที่พบบ่อย |

|---|---|---|

| อลูมิเนียม | อัตราส่วนความแข็งแรงต่อน้ำหนักดีเยี่ยม ทนต่ออุณหภูมิสูง และต้านทานการกัดกร่อนได้ดี | ขาแขวนแผงหน้าปัด คันเหยียบ และที่ครอบอุปกรณ์อิเล็กทรอนิกส์ |

| สังกะสี | ความเหนียวสูง เหมาะสำหรับผนังบางและรายละเอียดที่ละเอียด ผิวเรียบเนียนยอดเยี่ยม ทนต่อแรงกระแทกได้ดี | ที่ครอบกลอนประตู ฟันเฟืองที่เก็บเข็มขัดนิรภัย ล้อพูลเลย์ ตกแต่งขอบ ที่จับ |

| แมกนีเซียม | เบามาก (โลหะโครงสร้างที่เบาระดับสุด) อัตราส่วนความแข็งแรงต่อน้ำหนักดีเยี่ยม กันสัญญาณรบกวนทางแม่เหล็กไฟฟ้า/คลื่นวิทยุได้ดี | กรอบพวงมาลัย กรอบที่นั่งและที่ยกรองที่นั่ง ขาตั้งคอนโซล โครงแผงหน้าปัด |

แคตตาล็อกชิ้นส่วนหล่อตายภายในทั่วไป

ความหลากหลายของกระบวนการหล่อตายทำให้สามารถผลิตชิ้นส่วนจำนวนมากที่ใช้ประกอบภายในยานพาหนะสมัยใหม่ ชิ้นส่วนเหล่านี้ได้รับการออกแบบมาเพื่อให้พอดี มีฟังก์ชันการใช้งาน และให้ความรู้สึกที่ดี ซึ่งมีส่วนสำคัญต่อประสบการณ์ของผู้ขับขี่และผู้โดยสาร โดยสามารถจัดกลุ่มเป็นพื้นที่การทำงานหลักๆ ภายในห้องโดยสารได้หลายกลุ่ม

ชิ้นส่วนพวงมาลัยและแผงหน้าปัด

พื้นที่นี้ต้องการความแม่นยำและความแข็งแรงเพื่อความปลอดภัยและความสมบูรณ์ในการใช้งาน กระบวนการหล่อตายถูกใช้ในการผลิตชิ้นส่วนที่มีความสำคัญทางโครงสร้างแต่มีรูปร่างซับซ้อน

- ฝาครอบคอลัมน์พวงมาลัย: ชิ้นส่วนเหล่านี้ทำหน้าที่ปกป้องและจัดแนวเพลาพวงมาลัย และมักจะรวมจุดยึดสำหรับสวิตช์จุดระเบิดและก้านสัญญาณเลี้ยวไว้ด้วย

- โครงแผงหน้าปัด: มักผลิตจากแมกนีเซียมเพื่อลดน้ำหนัก โครงชิ้นงานขนาดใหญ่และซับซ้อนเหล่านี้ทำหน้าที่เป็นโครงสร้างหลักของชุดแผงหน้าปัดทั้งหมด

- ฝาครอบถุงลมนิรภัย: ชิ้นส่วนที่ผลิตด้วยกระบวนการไดคัสต์ให้ความแข็งแรงและขนาดที่แม่นยำ เพื่อเก็บและปล่อยถุงลมนิรภัยอย่างปลอดภัยในระหว่างการชน

- ตัวเรือนล็อกกุญแจ: การไดคัสต์ด้วยสังกะสีมักใช้กันอย่างแพร่หลายเนื่องจากความทนทานและความสามารถในการรักษาระยะเผื่อที่แน่นหนาสำหรับกลไกการล็อก

ชิ้นส่วนเบาะนั่งและคอนโซล

ชิ้นส่วนในหมวดหมู่นี้ต้องมีความทนทานเพื่อรับการใช้งานประจำวันและเป็นไปตามมาตรฐานความปลอดภัยที่เข้มงวด ในขณะเดียวกันก็ควรจะเบามากที่สุดเท่าที่จะเป็นไปได้

- โครงเบาะนั่งและที่พักขา การไดคัสต์ด้วยแมกนีเซียมและอลูมิเนียมให้โครงสร้างที่แข็งแรงและเบามากสำหรับเบาะนั่ง ซึ่งช่วยลดน้ำหนักรวมของยานพาหนะ

- เฟืองและรอกตัวดึงเข็มขัดนิรภัย: สังกะสีมักเป็นวัสดุที่เลือกใช้สำหรับชิ้นส่วนขนาดเล็กที่ต้องการความแข็งแรงสูงเหล่านี้ เนื่องจากมีความสำคัญต่อประสิทธิภาพของระบบความปลอดภัย

- ตัวยึดคอนโซลและที่พักแขน: ชิ้นส่วนโครงสร้างเหล่านี้ต้องมีความทนทาน และมักมีรูปร่างซับซ้อนเพื่อให้พอดีกับการออกแบบภายในของยานพาหนะ

ชิ้นส่วนประตูและแผงตกแต่ง

ชิ้นส่วนเหล่านี้รวมบทบาทด้านการใช้งานเข้ากับข้อกำหนดด้านความสวยงาม เนื่องจากผู้โดยสารในยานพาหนะมักสัมผัสและมองเห็นได้บ่อยครั้ง

- ที่จับประตูและกลไกภายใน: สังกะสีมักถูกใช้เนื่องจากมีพื้นผิวเรียบเงา มีคุณภาพและความทนทานที่โดดเด่น

- ฝาครอบกล่องเก็บของและอุปกรณ์ล็อก: การหล่อตายให้ความแข็งแรงและแม่นยำที่จำเป็นต่อกลไกการเปิด-ปิดอย่างราบรื่นและเชื่อถือได้

- ขาแขวนกระจก: ชิ้นส่วนเหล่านี้ต้องยึดกระจกมองหลังภายในได้อย่างมั่นคง พร้อมทั้งดูดซับการสั่นสะเทือน

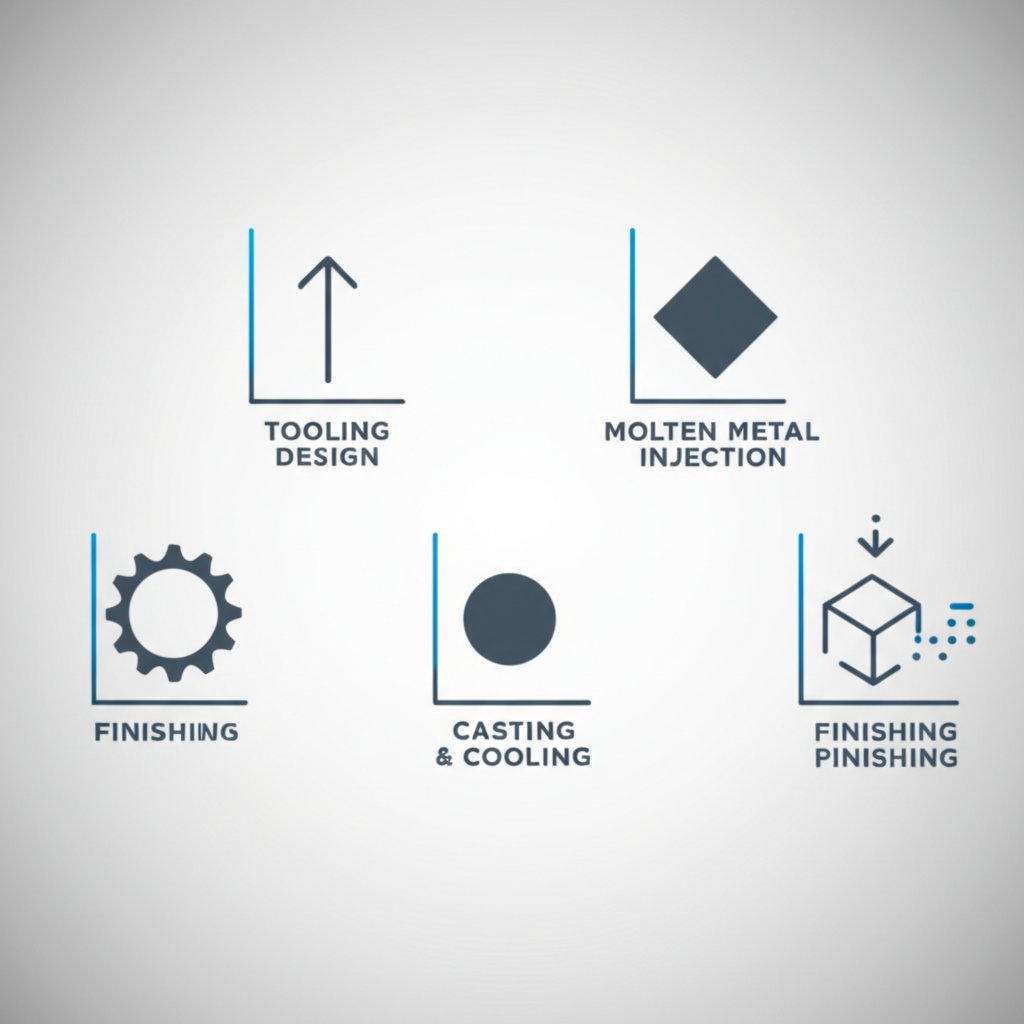

กระบวนการหล่อตายสำหรับอุตสาหกรรมยานยนต์: จากเครื่องมือไปจนถึงพื้นผิวสำเร็จรูป

การผลิตชิ้นส่วนไดคัสต์คุณภาพสูงเป็นกระบวนการหลายขั้นตอนที่ต้องอาศัยวิศวกรรมความแม่นยำตั้งแต่ต้นจนจบ แต่ละขั้นตอนมีความสำคัญอย่างยิ่งในการรับประกันว่าชิ้นส่วนสุดท้ายจะเป็นไปตามมาตรฐานอันเข้มงวดของอุตสาหกรรมยานยนต์ในด้านความแข็งแรง ความแม่นยำของมิติ และคุณภาพผิว

- การออกแบบแม่พิมพ์และเครื่องมือ กระบวนการเริ่มต้นด้วยการสร้างแม่พิมพ์ที่สามารถนำกลับมาใช้ใหม่ได้ ซึ่งเรียกว่า 'ได' (die) ขั้นตอนนี้ถือเป็นขั้นตอนที่สำคัญที่สุดและต้องใช้ทุนมากที่สุด โดยผู้เชี่ยวชาญอย่าง Gemini Group อธิบายว่า ไดเหล่านี้ถูกออกแบบอย่างแม่นยำจากเหล็กที่ผ่านการบำบัดให้แข็ง โดยใช้ซอฟต์แวร์ CAD/CAM ขั้นสูงและเครื่องจักร CNC เพื่อสร้างครึ่งซีกทั้งสองของโพรงแม่พิมพ์ ซึ่งจะกำหนดรูปร่างของชิ้นงาน

- การเตรียมโลหะผสมและการฉีด โลหะผสมที่เลือก (อลูมิเนียม สังกะสี หรือแมกนีเซียม) จะถูกหลอมละลายในเตา จากนั้นจะถูกฉีดเข้าไปในช่องโพรงแม่พิมพ์ภายใต้แรงดันสูงมาก วิธีการเฉพาะนั้นแตกต่างกันไป โดยทั่วไปจะใช้วิธีการหล่อแบบห้องเย็นสำหรับโลหะที่มีจุดหลอมเหลวสูง เช่น อลูมิเนียม ส่วนการหล่อแบบห้องร้อนจะทำได้เร็วกว่าและใช้กับโลหะผสมที่มีจุดหลอมเหลวต่ำ เช่น สังกะสี

- การหล่อและการแข็งตัว: เมื่อฉีดแล้ว โลหะหลอมเหลวรวดเร็วในการเติมรายละเอียดทุกส่วนของแม่พิมพ์ ซึ่งจะถูกคงไว้ภายใต้แรงดันขณะที่เย็นตัวและแข็งตัว ซึ่งใช้เวลาเพียงไม่กี่วินาที การเย็นตัวอย่างรวดเร็วนี้ช่วยสร้างโครงสร้างจุลภาคที่ละเอียด ช่วยเสริมความแข็งแรงให้กับชิ้นส่วน

- การดันออกและการตกแต่งผิว: หลังจากที่แข็งตัวแล้ว สองซีกของแม่พิมพ์จะเปิดออก และหมุดดันจะผลักชิ้นงานที่หล่อเสร็จแล้วออกมา ชิ้นส่วนดิบที่อาจมีวัสดุส่วนเกิน เช่น "แฟลช" หรือรันเนอร์ จะถูกส่งไปยังกระบวนการรองต่อไป ซึ่งอาจรวมถึงการตัดแต่ง การขัด การกลึงด้วยเครื่อง CNC สำหรับลักษณะสำคัญ และการเคลือบผิว เช่น การพ่นสีผง หรือการทาสี

แม้ว่าการหล่อตายจะเหมาะสำหรับชิ้นส่วนที่มีรูปร่างซับซ้อนและใกล้เคียงกับรูปร่างสุดท้าย ผู้ผลิตก็เลือกใช้กระบวนการขึ้นรูปโลหะต่าง ๆ ตามความต้องการของชิ้นส่วน ตัวอย่างเช่น เลือกใช้กระบวนการตีขึ้นรูปสำหรับชิ้นส่วนที่ต้องการความแข็งแรงสูงสุดและความต้านทานต่อการเหนื่อยล้า เช่น ชิ้นส่วนเครื่องยนต์และโครงรถที่สำคัญ บริษัทที่เชี่ยวชาญด้านการใช้งานที่ต้องการความแข็งแรงสูงเหล่านี้ เช่น Shaoyi (Ningbo) Metal Technology ใช้กระบวนการตีขึ้นรูปแบบร้อนขั้นสูงในการผลิตชิ้นส่วนยานยนต์ที่ทนทาน แสดงให้เห็นถึงความหลากหลายของภูมิทัศน์การผลิตในอุตสาหกรรม

คำถามที่พบบ่อย

1. ชิ้นส่วนของการหล่อตายมีอะไรบ้าง

ชิ้นส่วนที่ผลิตด้วยการหล่อตายส่วนใหญ่ทำจากโลหะที่ไม่ใช่เหล็ก วัสดุหลักที่ใช้ในอุตสาหกรรมยานยนต์คือโลหะผสมของอลูมิเนียม สังกะสี และแมกนีเซียม วัสดุอื่น ๆ ที่ใช้ในการหล่อตายสำหรับอุตสาหกรรมต่าง ๆ ได้แก่ ทองแดง ตะกั่ว สังฤทธิ์ดีบุก และโลหะผสมที่มีพื้นฐานจากดีบุก การเลือกวัสดุขึ้นอยู่กับข้อกำหนดเฉพาะของชิ้นส่วน เช่น น้ำหนัก ความแข็งแรง ความต้านทานต่อการกัดกร่อน และคุณสมบัติทางความร้อน

2. ชิ้นส่วนยานยนต์ใดบ้างที่ผลิตด้วยกระบวนการหล่อ

การหล่อถูกใช้ในการผลิตชิ้นส่วนยานยนต์หลากหลายประเภท นอกเหนือจากชิ้นส่วนภายในที่กล่าวถึงในบทความนี้ (เช่น โครงที่อยู่อาศัยพวงมาลัย กรอบที่นั่ง และกรอบแผงหน้าปัด) แล้ว การหล่อยังมีความสำคัญต่อชิ้นส่วนหลักของระบบขับเคลื่อนและแชสซีอีกด้วย ตัวอย่างทั่วไป ได้แก่ บล็อกเครื่องยนต์ หัวสูบ กล่องเกียร์ ลูกสูบ ล้อ และคาลิปเปอร์เบรก กระบวนการนี้จึงเป็นพื้นฐานสำคัญของการผลิตรถยนต์สมัยใหม่ เนื่องจากสามารถสร้างชิ้นส่วนที่มีความซับซ้อนและมีความแข็งแรงทางโครงสร้างได้อย่างมีประสิทธิภาพ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —