คู่มือที่จำเป็นเกี่ยวกับชิ้นส่วนและหน้าที่ของชุดแม่พิมพ์

สรุปสั้นๆ

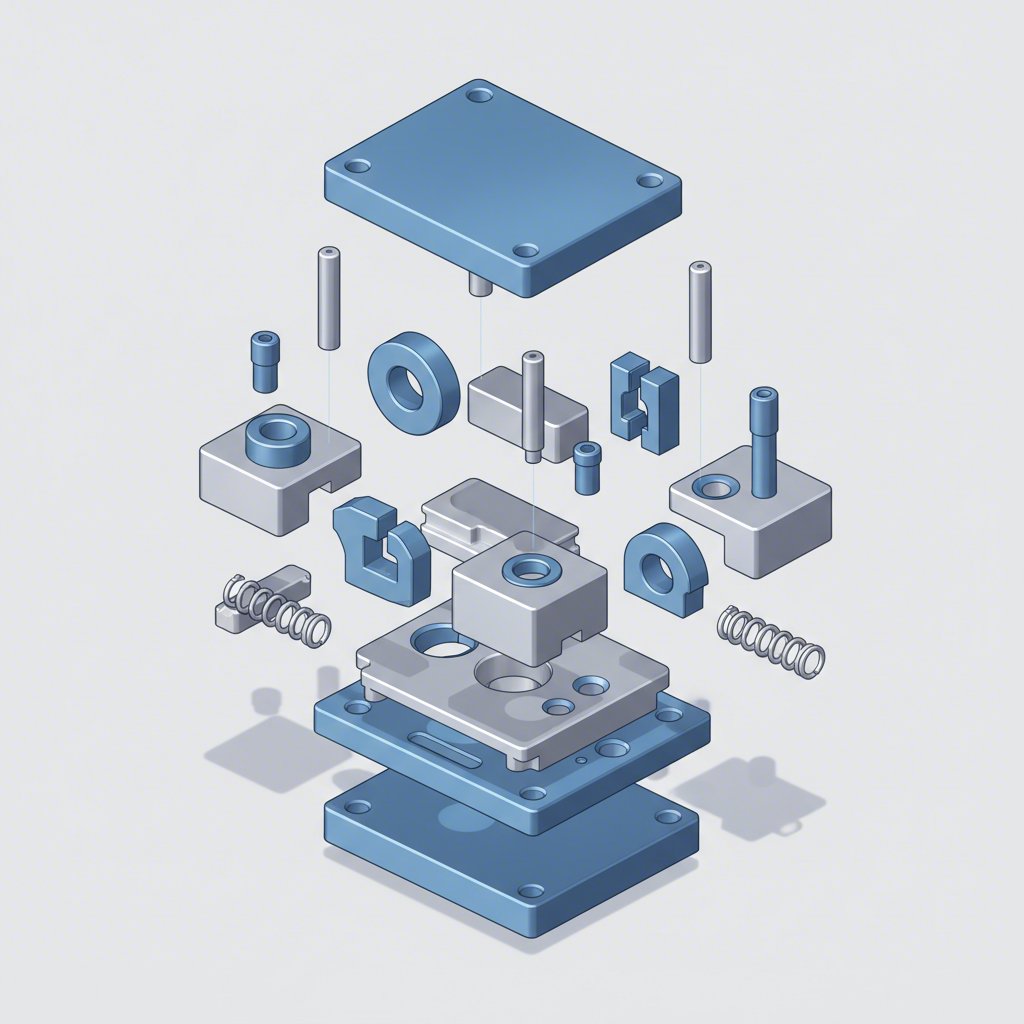

ชุดแม่พิมพ์คือเครื่องมือการผลิตที่มีความแม่นยำ ใช้สำหรับตัดและขึ้นรูปโลหะแผ่นให้มีรูปร่างเฉพาะเจาะจง ส่วนประกอบหลักทำงานร่วมกันเพื่อให้มั่นใจในความถูกต้องและความสามารถในการทำซ้ำได้ ส่วนสำคัญประกอบด้วยแผ่นแม่พิมพ์ (หรือรองเท้า) ที่ทำหน้าที่ยึดส่วนต่างๆ ไว้ หมุดนำทางและปลอกนำทางเพื่อการจัดแนวอย่างแม่นยำ และองค์ประกอบการทำงาน เช่น ดายและบล็อกแม่พิมพ์ ที่ทำหน้าที่ตัดและขึ้นรูปวัสดุจริง นอกจากนี้ยังมีส่วนประกอบเพิ่มเติม เช่น สปริงและแผ่นรอง ที่ควบคุมการไหลของวัสดุและให้แรงที่จำเป็น

รากฐาน: กายวิภาคหลักของชุดแม่พิมพ์

แก่นกลางของกระบวนการตัดพัมพ์คือชุดแม่พิมพ์ (die set) ซึ่งทำหน้าที่เป็นโครงสร้างหลักที่แข็งแรงสำหรับส่วนประกอบการทำงานอื่นๆ ทั้งหมด องค์ประกอบหลักของฐานนี้คือแผ่นแม่พิมพ์ หรือที่เรียกว่า die shoes ชุดแม่พิมพ์แบบสมบูรณ์จะประกอบด้วยรองเท้าด้านบน (upper shoe) ซึ่งยึดชุดหัวดัน (punch assembly) และรองเท้าด้านล่าง (lower shoe) ซึ่งยึดบล็อกแม่พิมพ์ (die block) โดยจะถูกจัดแนวให้อยู่ในตำแหน่งที่สมบูรณ์แบบด้วยส่วนประกอบนำทาง แผ่นเหล่านี้ได้รับการกลึงอย่างประณีตจากเหล็กหรืออะลูมิเนียมคุณภาพสูง เพื่อให้มีพื้นผิวเรียบและขนานกันอย่างสมบูรณ์ ซึ่งเป็นข้อกำหนดสำคัญในการผลิตชิ้นส่วนที่มีคุณภาพสม่ำเสมอ การเลือกวัสดุขึ้นอยู่กับการใช้งาน; เนื่องจากเหล็กมีความทนทานจึงนิยมใช้กันทั่วไป แต่อะลูมิเนียมมักได้รับความนิยมมากกว่าเพราะมีน้ำหนักเบา การกลึงที่รวดเร็ว และการดูดซับแรงกระแทกได้ดีเยี่ยม ทำให้เหมาะอย่างยิ่งสำหรับแม่พิมพ์ตัด (blanking dies) ที่ต้องรับแรงกระแทกสูง

การออกแบบและขนาดความหนาของรองเท้าแม่พิมพ์มีความเกี่ยวข้องโดยตรงกับปริมาณแรงที่แม่พิมพ์ต้องรับได้ ตัวอย่างเช่น แม่พิมพ์เคาะอัด (coining die) ซึ่งอัดโลหะภายใต้แรงดันสูงมาก จำเป็นต้องใช้รองเท้าแม่พิมพ์ที่หนาและแข็งแรงกว่าแม่พิมพ์ธรรมดาที่ใช้ในการดัดชิ้นงานเบา ความแข็งแรงพื้นฐานนี้ช่วยป้องกันการโก่งตัว และรับประกันว่าแรงจากเครื่องอัดจะถูกส่งผ่านไปยังชิ้นงานได้อย่างมีประสิทธิภาพ รองเท้าแม่พิมพ์ด้านล่างมักถูกกัดเซาะด้วยรูที่วางตำแหน่งอย่างเหมาะสม รูเปิดเหล่านี้ช่วยให้ชิ้นส่วนเศษวัสดุหรือของเสียที่เกิดขึ้นระหว่างกระบวนการเจาะหรือตัดแผ่นสามารถตกลงไปด้านล่างและถูกกำจัดออกจากเครื่องอัดได้ ซึ่งช่วยป้องกันความเสียหายต่อแม่พิมพ์และป้องกันการหยุดทำงานของระบบ

นอกจากนี้ ชุดแม่พิมพ์ยังเป็นส่วนต่อเชื่อมระหว่างเครื่องมือกับเครื่องกด โดยรองเท้าด้านบนและด้านล่างจะมีลักษณะการติดตั้ง เช่น แกนยึดหรือรูสกรู ที่ใช้ยึดชุดแม่พิมพ์ทั้งชุดเข้ากับส่วนแรมและแผ่นรองของเครื่องกด การยึดติดอย่างมั่นคงนี้มีความสำคัญอย่างยิ่งต่อความปลอดภัยและความแม่นยำในการปฏิบัติงาน สำหรับการประยุกต์ใช้งานที่ซับซ้อน โดยเฉพาะในอุตสาหกรรมการผลิตรถยนต์ การออกแบบชุดแม่พิมพ์จึงมีความสำคัญอย่างยิ่ง บริษัทต่างๆ เช่น Shaoyi (Ningbo) Metal Technology Co., Ltd. เชี่ยวชาญในการสร้างแม่พิมพ์ขึ้นรูปแบบเฉพาะตัว โดยส่วนประกอบหลักถูกออกแบบมาเพื่อตอบสนองความต้องการที่เข้มงวดในการผลิตชิ้นส่วนรถยนต์ที่ซับซ้อน ด้วยความแม่นยำสูงและอายุการใช้งานยาวนาน

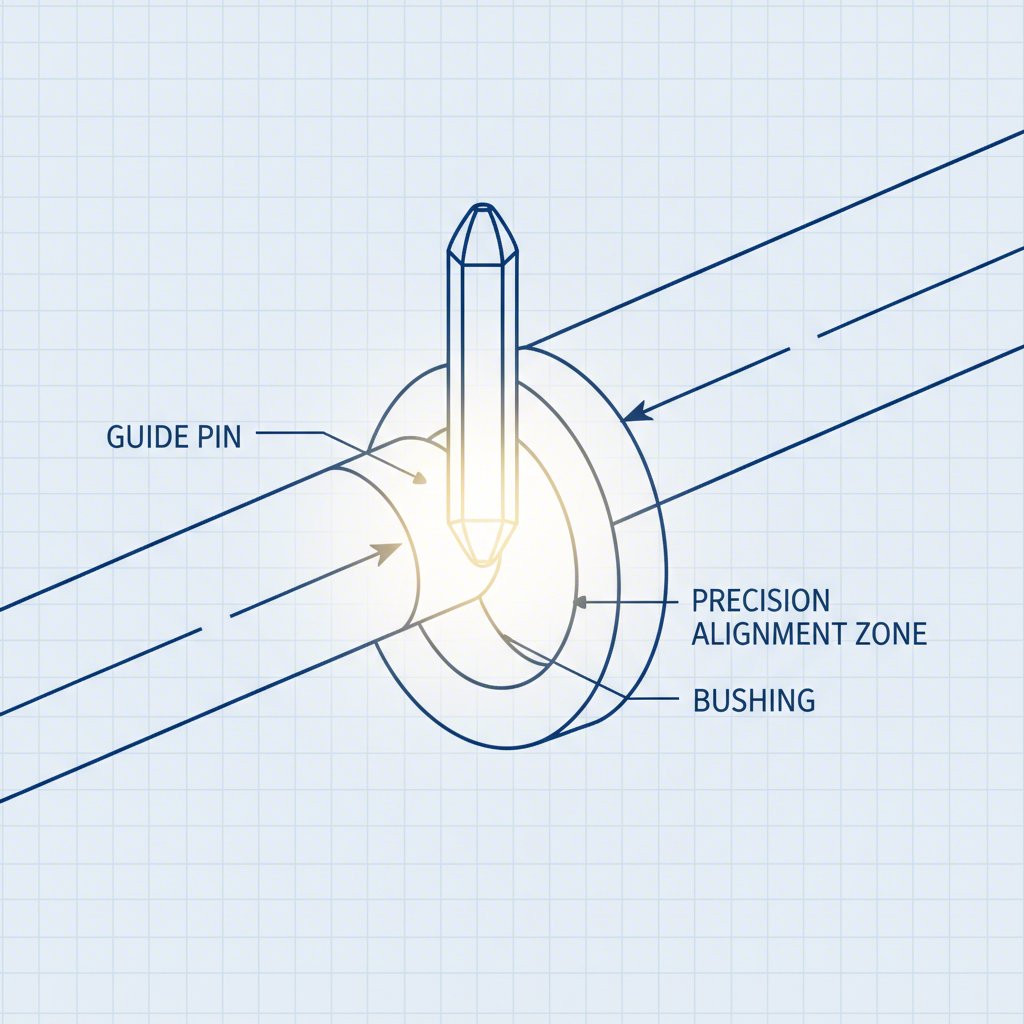

ความแม่นยำในการเคลื่อนไหว: ไกด์พิน บูช และฮีลบล็อก

แม้ว่าโครงสร้างดายจะเป็นพื้นฐาน แต่ความแม่นยำที่โดดเด่นของแม่พิมพ์ตัดก็เกิดจากระบบนำทาง องค์ประกอบหลักที่ทำหน้าที่นี้คือ ไกด์พิน (หรือที่เรียกว่าเพลาราวคู่มือ หรือเสาคู่มือ) และไกด์บุชชิ่ง องค์ประกอบเหล่านี้ทำงานร่วมกันเพื่อให้มั่นใจว่าครึ่งส่วนบนและครึ่งส่วนล่างของแม่พิมพ์จะจัดแนวได้อย่างสมบูรณ์แบบในแต่ละจังหวะของเครื่องกด โดยมักควบคุมค่าความคลาดเคลื่อนได้แน่นหนาถึง 0.0001 นิ้ว การจัดแนวอย่างแม่นยำนี้มีความสำคัญอย่างยิ่งต่อการรักษาระยะห่างที่ถูกต้องระหว่างหัวตัดและบล็อกดาย ซึ่งส่งผลโดยตรงต่อคุณภาพของชิ้นงาน การสึกหรอของเครื่องมือ และอายุการใช้งานของแม่พิมพ์

มีระบบไกด์พินสองประเภทหลัก ซึ่งแต่ละประเภทเหมาะกับความต้องการในการใช้งานที่แตกต่างกัน ทางเลือกแบบดั้งเดิมคือพินแบบเสียดทาน ซึ่งเป็นพินเหล็กกล้าที่ผ่านการขึ้นรูปและเจียรเงาอย่างแม่นยำ ทำงานโดยเลื่อนไถลภายในบุชทองเหลืองอลูมิเนียม ตัวบุชมักจะฝังปลั๊กกราไฟต์ไว้เพื่อทำหน้าที่หล่อลื่นตัวเอง เพื่อลดแรงเสียดทานและการสึกหรอ อีกทางเลือกหนึ่งคือระบบแบบลูกปืน ซึ่งพินจะเคลื่อนที่บนชุดลูกปืนที่อยู่ในกรงลูกปืน โครงสร้างนี้ช่วยลดแรงเสียดทานได้อย่างมาก ทำให้สามารถเพิ่มความเร็วของเครื่องอัดได้โดยไม่เกิดความร้อนสูงเกินไป และยังช่วยให้ช่างเทคนิคสามารถแยกครึ่งแม่พิมพ์ออกจากกันเพื่อดำเนินการบำรุงรักษาง่ายขึ้น

| คุณลักษณะ | หมุดเสียดทาน | หมุดแบริ่งลูกกลิ้ง |

|---|---|---|

| ระดับแรงเสียดทาน | สูงกว่า | ต่ำมาก |

| ความเร็วในการทำงาน | ต่ำถึงปานกลาง | แรงสูง |

| ความแม่นยำ | ดีถึงสูง | สูงมาก |

| ค่าใช้จ่าย | ต่ํากว่า | สูงกว่า |

ในกระบวนการที่มีแรงดันข้างมากเกิดขึ้น เช่น ในการขึ้นรูปหรือแม่พิมพ์ที่ขับเคลื่อนด้วยลูกเบี้ยว อาจทำให้เพียงแค่หมุดนำทางไม่เพียงพอต่อการป้องกันการโก่งตัว ในกรณีเหล่านี้จึงต้องเพิ่มบล็อกยึดแนวข้าง (heel blocks) ซึ่งเป็นบล็อกเหล็กที่แข็งแรงและถูกกลึงอย่างแม่นยำ โดยติดตั้งไว้ที่รองเท้าแม่พิมพ์ทั้งสองชิ้น เพื่อให้เข้าล็อกกันและรับแรงในแนวขนาน ปกติจะใช้แผ่นสึกหรอที่ทำจากโลหะต่างชนิดกัน เช่น เหล็กกับอลูมิเนียมบรอนซ์ เพื่อป้องกันการติดกันของผิวโลหะ (galling) และเพื่อให้การทำงานราบรื่น หลักการสำคัญประการหนึ่งในการออกแบบแม่พิมพ์คือ ชิ้นส่วนนำทางควรถูกออกแบบมาเพื่อจัดแนวแม่พิมพ์ที่ทำงานได้อย่างถูกต้อง ไม่ใช่เพื่อชดเชยความเสียหายหรือการเรียงตัวที่ไม่ถูกต้องของเครื่องกด

ปลายทำงาน: ด้ามตอก บล็อกแม่พิมพ์ และตัวยึด

ส่วนประกอบที่ทำหน้าที่ตัดและขึ้นรูปแผ่นโลหะคือ ด้ามพันช์ (punch) และบล็อกตาย (die block) ด้ามพันช์เป็นส่วนประกอบแบบตัวผู้ โดยปกติจะติดตั้งอยู่กับรองเท้าตายด้านบน (upper die shoe) ซึ่งจะดันเข้าไปในวัสดุ ส่วนบล็อกตาย หรือช่องตาย (die cavity) เป็นส่วนประกอบแบบตัวเมีย ติดตั้งอยู่บนรองเท้าด้านล่าง (lower shoe) ที่กำหนดรูปร่างสุดท้ายของชิ้นงาน ความสัมพันธ์และการเว้นระยะที่แม่นยำระหว่างด้ามพันช์และบล็อกตายจะเป็นตัวกำหนดคุณภาพของการตัดหรือการขึ้นรูป

ด้ามพันช์และบล็อกตายถูกใช้ในการดำเนินการต่าง ๆ มากมาย โดยคำศัพท์ที่ใช้อ้างอิงตามหน้าที่การทำงาน เช่น การทำงานแบบ 'blanking' คือเมื่อชิ้นส่วนที่ถูกพันช์ออกมานั้นคือชิ้นส่วนที่ต้องการ เรียกว่า blank ในทางกลับกัน การทำงานแบบ 'piercing' คือเมื่อด้ามพันช์สร้างรูในชิ้นงาน และวัสดุที่ถูกพันช์ออกมานั้น เรียกว่า slug จะถูกทิ้งเป็นของเสีย ส่วนประกอบทำงานเหล่านี้มีหน้าที่รับผิดชอบกระบวนการต่าง ๆ จำนวนมาก ได้แก่

- แบล็งกิ้ง (Blanking): การตัดรูปร่างภายนอกของชิ้นงานจากวัสดุแผ่น

- การเจาะ (Piercing): การสร้างรูหรือลักษณะเฉพาะภายในชิ้นส่วน

- การอัดขึ้นรูป (Coining): การใช้แรงดันสูงเพื่อตอกลวดลายรายละเอียดลงในโลหะ

- การดึงเส้น: การยืดและขึ้นรูปโลหะแผ่นให้เป็นรูปร่างลึกคล้ายถ้วย

- การดัด: การขึ้นรูปวัสดุตามแนวแกนตรง

เพื่ออำนวยความสะดวกในการบำรุงรักษาและการเปลี่ยนชิ้นส่วนอย่างรวดเร็ว มักจะยึดปากตายโดยใช้อุปกรณ์ยึดเหนี่ยว หนึ่งในประเภทที่พบบ่อยที่สุดคือ อุปกรณ์ยึดแบบลูกบอลล็อก อุปกรณ์ชนิดนี้ใช้ลูกปืนที่มีสปริงซึ่งล็อกเข้ากับร่องรูปหยดน้ำที่ก้านของปากตาย ระบบนี้ทำให้ช่างเทคนิคผู้ดูแลแม่พิมพ์สามารถถอดปากตายที่สึกหรอหรือแตกหักออก และติดตั้งตัวใหม่ได้อย่างรวดเร็ว โดยไม่จำเป็นต้องถอดแม่พิมพ์ทั้งหมด ช่วยลดเวลาที่เครื่องต้องหยุดทำงานได้อย่างมาก ความสามารถในการปรับเปลี่ยนส่วนประกอบนี้ถือเป็นคุณลักษณะสำคัญของการออกแบบแม่พิมพ์ในยุคปัจจุบันที่มีประสิทธิภาพ

การควบคุมวัสดุและการประยุกต์แรง: แผ่นรองและสปริง

การจัดการแผ่นโลหะอย่างมีประสิทธิภาพในระหว่างกระบวนการตัดด้วยความเร็วสูงนั้นมีความสำคัญไม่แพ้กับการตัดและการขึ้นรูปเอง นี่คือหน้าที่ของแผ่นรองและสปริงต่างๆ ที่อยู่ภายในชุดแม่พิมพ์ แผ่นรองคือแผ่นที่มีแรงกดซึ่งทำหน้าที่ยึด ควบคุม หรือดีดแผ่นโลหะออก ตัวอย่างเช่น แผ่นดีด (stripper pad) คือแผ่นที่ติดสปริงและล้อมรอบตัวดายตัด เมื่อตัวดายเจาะทะลุวัสดุแล้ว ความยืดหยุ่นของโลหะจะทำให้มันยึดติดกับตัวดายไว้ แผ่นดีดจะช่วยยึดวัสดุไว้เพื่อให้ตัวดายสามารถถอยกลับออกมาได้อย่างสะอาด

ในการดำเนินการขึ้นรูป จะใช้แผ่นรองชนิดอื่นๆ แผ่นกดมีความจำเป็นอย่างยิ่งในการดัดแบบเช็ด (wipe bending) โดยทำหน้าที่ยึดวัสดุให้แน่นกับส่วนแม่พิมพ์ด้านล่าง เพื่อให้ได้มุมพับที่คมชัดและแม่นยำ ในกระบวนการขึ้นรูปดึงลึก (deep drawing) แผ่นดึง (ที่เรียกอีกอย่างว่า ไบด์เดอร์ - binders) จะใช้แรงกดอย่างควบคุมได้ที่ขอบของแผ่นวัสดุเปล่า (blank) แรงกดนี้มีความสำคัญต่อการควบคุมการไหลของวัสดุเข้าสู่ช่องว่างของแม่พิมพ์ แรงกดที่ต่ำเกินไปจะทำให้วัสดุเกิดรอยย่น ในขณะที่แรงกดที่สูงเกินไปจะจำกัดการไหล และอาจทำให้ชิ้นงานแยกตัวหรือแตกหักได้ แผ่นรองเหล่านี้มักยึดติดด้วยชิ้นส่วน เช่น สปูล (spools) หรือสลักเกลียวหัวไหล่ (shoulder bolts) ซึ่งช่วยให้แผ่นสามารถเคลื่อนที่ขึ้นลงได้ในขณะที่ยังคงใช้แรงอย่างสม่ำเสมอ

แรงที่ใช้กับแผ่นรองเหล่านี้มาจากระบบสปริง การเลือกใช้สปริงขึ้นอยู่กับความต้องการด้านแรง ระยะเคลื่อนที่ และอายุการใช้งานของแอปพลิเคชัน ซึ่งมีอยู่ 3 ประเภทหลัก ได้แก่

- สปริงแบบขด (Coil Springs): ทำจากเหล็กสปริง เป็นที่นิยม คุ้มค่า และเหมาะสำหรับการใช้งานที่ต้องการแรงปานกลาง

- สปริงยูรีเทน (Urethane Springs): สิ่งเหล่านี้ให้แรงกดที่ดีและมักถูกใช้ในแม่พิมพ์ต้นแบบหรือแม่พิมพ์สำหรับงานผลิตจำนวนน้อยเนื่องจากมีต้นทุนต่ำกว่า

- สปริงแก๊สไนโตรเจน: สิ่งเหล่านี้เป็นกระบอกสูบที่บรรจุแก๊สไนโตรเจน ซึ่งสามารถสร้างแรงที่สูงมากและสม่ำเสมอตลอดช่วงการกด พวกมันมีอายุการใช้งานยาวนานมากและเป็นที่นิยมสำหรับการใช้งานที่ต้องการประสิทธิภาพสูง เช่น การขึ้นรูปลึก

คำถามที่พบบ่อย

1. องค์ประกอบของแม่พิมพ์คืออะไร

ชิ้นส่วนแม่พิมพ์ตัดขึ้นรูปคือชิ้นส่วนแต่ละชิ้นที่ประกอบกันเป็นแม่พิมพ์ตัดขึ้นรูปชิ้นเดียว ชิ้นส่วนเหล่านี้ทำงานร่วมกันเพื่อตัดหรือขึ้นรูปแผ่นโลหะ ตัวอย่างที่สำคัญ ได้แก่ แผ่นแม่พิมพ์ (ฐานรองรับ), หมุดนำและปลอกนำ (สำหรับการจัดแนว), ดายพันช์และบล็อกแม่พิมพ์ (องค์ประกอบการตัด/ขึ้นรูป), สปริง (สำหรับการสร้างแรง), และแผ่นดันวัสดุ (สำหรับการควบคุมวัสดุ) ชิ้นส่วนแต่ละตัวมีหน้าที่เฉพาะที่สำคัญต่อประสิทธิภาพโดยรวมและความแม่นยำของแม่พิมพ์

2. ส่วนประกอบของกระบวนการฉีดขึ้นรูปโลหะคืออะไร

แม้จะฟังดูคล้ายกัน แต่การหล่อตาย (die casting) เป็นกระบวนการผลิตที่ต่างจากงานตัดตาย (die stamping) โดยการหล่อตายเกี่ยวข้องกับการฉีดโลหะเหลวภายใต้แรงดันสูงเข้าไปในช่องโพรงของแม่พิมพ์ ซึ่งเรียกว่า ได (die) หรือแม่พิมพ์ ส่วนประกอบหลักได้แก่ ครึ่งบนและครึ่งล่างของได (cover die และ ejector die), ระบบหมุดดันเพื่อดันชิ้นงานที่แข็งตัวแล้วออก, และทางนำหรือทางเข้า (runners หรือ gates) ที่ใช้นำโลหะเหลวเข้าสู่โพรง วัสดุที่ใช้มักเป็นโลหะผสมที่ไม่มีธาตุเหล็ก เช่น อลูมิเนียม สังกะสี และแมกนีเซียม

3. ชิ้นส่วนตัดตาย (die cut components) คืออะไร

ชิ้นส่วนตัดตายคือชิ้นส่วนที่ผลิตผ่านกระบวนการที่เรียกว่า การตัดตาย (die cutting) ซึ่งมักใช้กับวัสดุอ่อนกว่า เช่น กระดาษ พลาสติก ผ้า หรือโฟม รวมถึงโลหะบางชนิดด้วย ในกรณีนี้ 'ได' (die) อาจหมายถึงใบมีดคมที่ออกแบบรูปร่างเฉพาะ (steel-rule die) ซึ่งกดลงบนวัสดุเพื่อตัดให้ได้รูปทรงตามต้องการ คล้ายกับแม่พิมพ์ตัดคุกกี้ ผลิตภัณฑ์ที่ได้รับการตัดแบบนี้ใช้ในหลากหลายแอปพลิเคชัน ตั้งแต่บรรจุภัณฑ์และจอยก ไปจนถึงฉนวนไฟฟ้าและอุปกรณ์ทางการแพทย์

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —