อลูมิเนียมเทียบกับเหล็กกล้าในการขึ้นรูป: ข้อพิจารณาทางวิศวกรรมการผลิตยานยนต์

สรุปสั้นๆ

ในภาคอุตสาหกรรมยานยนต์ การเลือกระหว่าง การขึ้นรูปอลูมิเนียมเทียบกับเหล็ก ถือเป็นการตัดสินใจที่สำคัญระหว่างสมรรถนะของรถยนต์กับความซับซ้อนในการผลิต อลูมิเนียมช่วยลดน้ำหนักได้ 30% ถึง 50% ซึ่งมีความสำคัญอย่างยิ่งต่อการเพิ่มระยะทางการขับขี่ของรถยนต์ไฟฟ้า (EV) และปรับปรุงประสิทธิภาพการใช้เชื้อเพลิง แต่กลับนำมาซึ่งความท้าทายด้านการผลิตที่สำคัญ เช่น การเด้งกลับของวัสดุที่สูงกว่าถึง 3 เท่า และต้นทุนวัสดุที่สูงขึ้น เหล็ก โดยเฉพาะเหล็กความแข็งแรงสูงขั้นสูง (AHSS) ยังคงเป็นมาตรฐานที่คุ้มค่าสำหรับความแข็งแกร่งของโครงสร้าง โดยมีความสามารถในการขึ้นรูปที่ดีกว่าและการจัดการด้วยแม่เหล็กที่ง่ายกว่าในโรงงานขึ้นรูปด้วยเครื่องกด วิศวกรจำเป็นต้องพิจารณาคุณค่าของเศษอลูมิเนียมที่สามารถนำกลับมาใช้ใหม่ได้และคุณสมบัติต้านทานการกัดกร่อน ควบคู่ไปกับต้นทุนเครื่องมือและกระบวนการผลิตเริ่มต้นที่ต่ำกว่าของเหล็ก

คุณสมบัติของวัสดุ: สมการระหว่างน้ำหนักและความแข็งแรง

ปัจจัยหลักที่ผลักดันให้มีการเปลี่ยนจากเหล็กกล้ามาเป็นอลูมิเนียมในงานออกแบบยานยนต์คือความหนาแน่น อลูมิเนียมมีความหนาแน่นประมาณหนึ่งในสามของเหล็กกล้า ทำให้สามารถลดมวลได้อย่างมากในส่วนโครงรถ (Body-in-White: BIW) ตามข้อมูลจาก TenRal การแทนที่ชิ้นส่วนเหล็กด้วยอลูมิเนียมสามารถลดน้ำหนักได้ 30% ถึง 50% ซึ่งส่งผลโดยตรงต่อระยะทางวิ่งที่เพิ่มขึ้นสำหรับรถยนต์ไฟฟ้า และช่วยให้ผ่านเกณฑ์การปล่อยมลพิษได้ดียิ่งขึ้นสำหรับเครื่องยนต์สันดาปภายใน

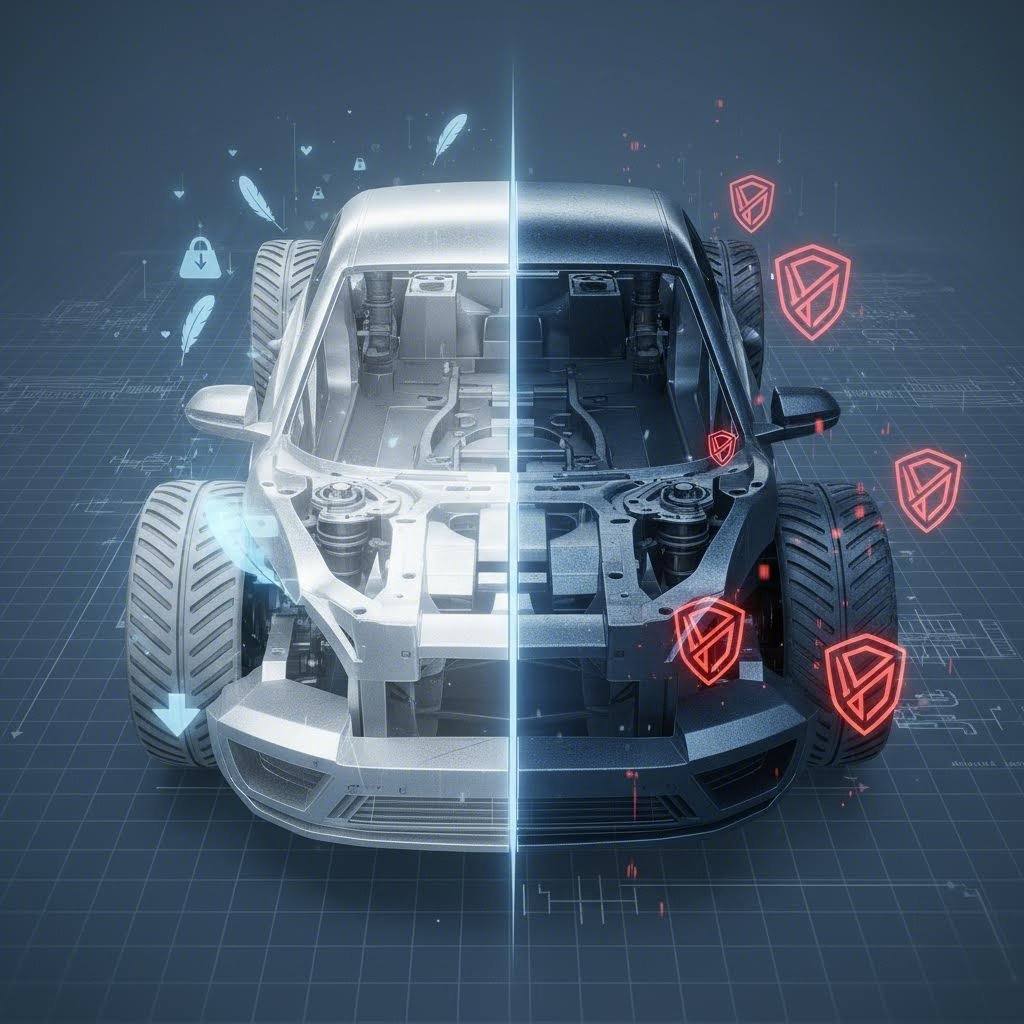

อย่างไรก็ตาม อัตราส่วนความแข็งแรงต่อน้ำหนักบอกเล่าเรื่องราวที่ซับซ้อนกว่า แม้ว่าเหล็กกล้าอ่อนจะมีน้ำหนักมากกว่า แต่เหล็กกล้าสมรรถนะสูงขั้นสูง (AHSS) และเหล็กกล้าที่ผ่านกระบวนการอัดขึ้นรูปพร้อมอบแข็งในปัจจุบัน มีความต้านทานแรงดึงสูงมาก มักเกิน 1,000 เมกะพาสกาล ขณะที่โลหะผสมอลูมิเนียม โดยเฉพาะชนิดซีรีส์ 5000 และ 6000 ที่ใช้ในแผ่นตัวถัง จำเป็นต้องมีการผสมโลหะและการอบความร้อนอย่างระมัดระวัง เพื่อให้ใกล้เคียงกับสมรรถนะเชิงโครงสร้างของเหล็กกล้า ในสถานการณ์การชน Engineering.com พบว่าอลูมิเนียมพับได้อย่างคาดเดา เพื่อดูดซึมพลังงาน ในขณะที่เหล็กความแข็งแรงสูง ให้ความทนทานต่อการบุกรุกที่แข็งแกร่งสําหรับกรงความปลอดภัย

| คุณสมบัติ | อลูมิเนียม (ประเภทรถยนต์ทั่วไป) | เหล็ก (ประเภทรถยนต์ทั่วไป) |

|---|---|---|

| ความหนาแน่น | ~2.7 กรัม/ซม.³ | ~7.85 กรัม/ซม. |

| โมดูลัสของยoung | ~70 GPa (ความยืดหยุ่นสูง) | ~210 GPa (ความแข็งแรงสูง) |

| การเกรี้ยว | เป็นสารป้องกันจากอ๊อกไซด์ | ผ่อนง่าย ต้องกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระ |

| แม็กเนติสติก | ไม่มีแม่เหล็ก | เฟอโรแมกเนติก (Ferromagnetic) |

กระบวนการสแตมป์: การปรับปรุงและการกลับคืน

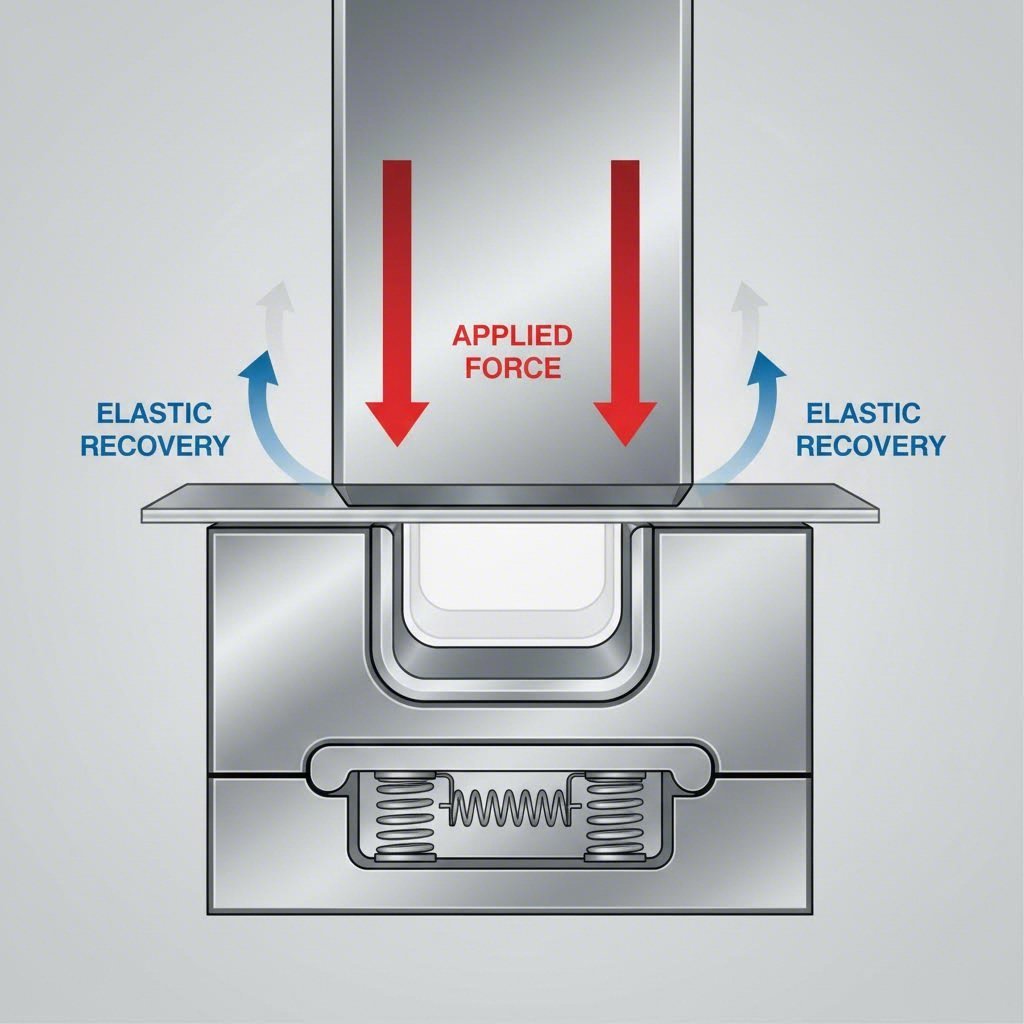

พฤติกรรมของโลหะเหล่านี้ภายใต้เครื่องกีฬาคือจุดที่ความท้าทายด้านวิศวกรรมแตกต่างกันอย่างคมชัดที่สุด ความแตกต่างที่สําคัญที่สุดคือ การยืดกลับ (Springback) ความมุ่งมั่นของโลหะที่จะกลับมาในรูปร่างเดิมหลังจากการปรับปรุง เนื่องจากอะลูมิเนียมมีโมดูลัสของความยืดหยุ่น (โมดูลัสของหนุ่ม) ประมาณหนึ่งในสามของเหล็ก, มันแสดงประมาณสามเท่าของสปริงแบ็ค.

ความยืดหยุ่นนี้บังคับให้วิศวกร stamping บิดส่วนเกินหรือออกแบบสถานีจํากัดที่ซับซ้อนเพื่อบรรลุความอดทนทางกณิตศาสตร์สุดท้าย FormingWorld ชี้ให้เห็นว่า ขณะที่เส้นโค้งของเหล็ก (FLD) ทําให้มีการยืดและการดึงลึกอย่างมาก อลูมิเนียมมีความชุ่มชื่นต่อการฉีกขาดถ้าถูกผลักข้ามขอบความยืดหยุ่นต่ํากว่า ส่งผลว่า การตีพิมพ์อลูมิเนียมมักต้องใช้รัศมีที่ใหญ่กว่า และการวิเคราะห์การจําลองที่แม่นยํากว่า เพื่อคาดการณ์จุดความล้มเหลว เมื่อเทียบกับธรรมชาติที่มีความเมตตาของเหล็กอ่อน

การควบคุมอุณหภูมิยังมีบทบาทสําคัญ ขณะที่เหล็กมักถูกสร้างแบบเย็น ส่วนอะลูมิเนียมที่ซับซ้อนมักต้องการการสร้างแบบร้อน หรือกระบวนการเฉพาะ Hot Form Quench (HFQ) เพื่อปรับปรุงความยืดหยุ่น ตามที่ระบุโดย นิตยสาร MetalForming Magazine , การปั๊มร้อนอลูมิเนียมต้องการการจัดการความร้อนอย่างเข้มงวด เนื่องจุดหลอมเหลวของมันต่ำกว่าเหล็กอย่างมาก ทำให้ช่องว่างกระบวนการในการได้คุณสมบัติทางกลที่ต้องการแคบลง

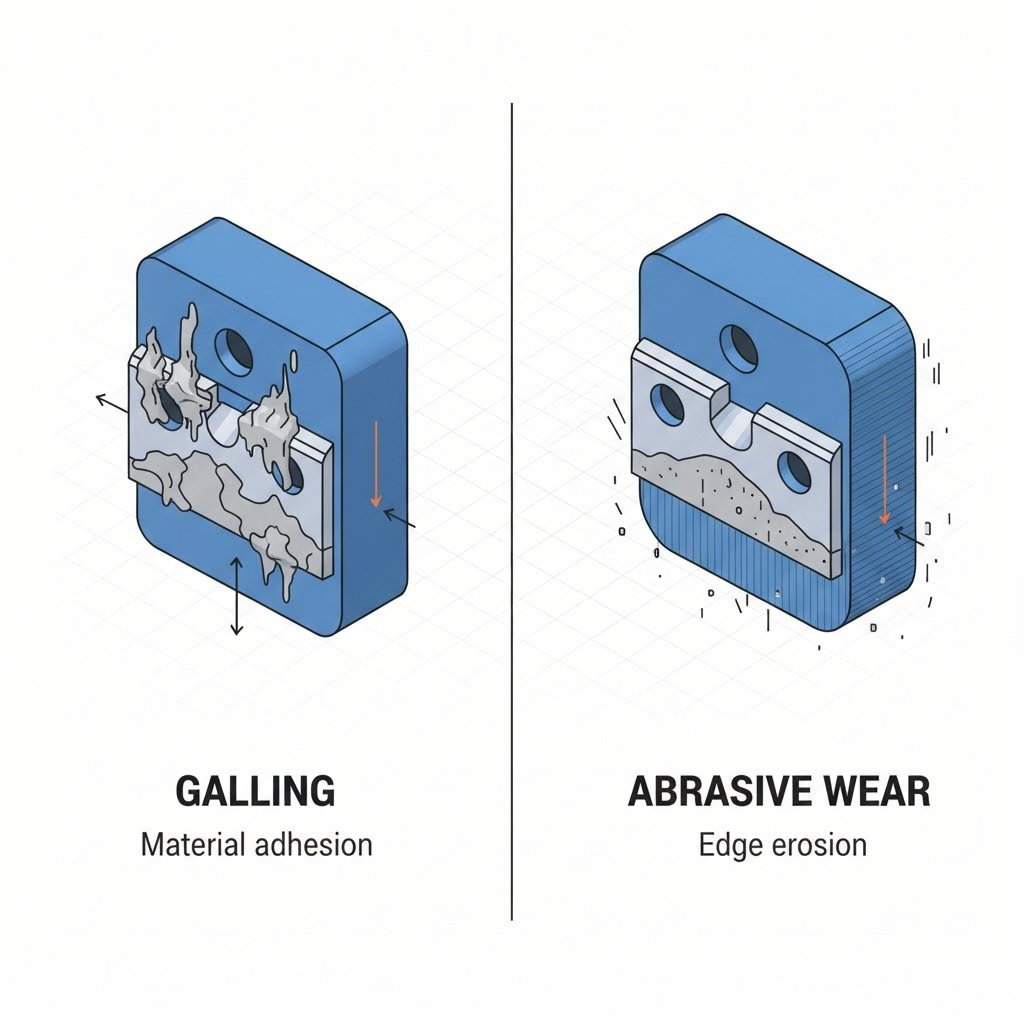

การบำรุงรักษาแม่พิมพ์และอุปกรณ์: การติดกันเสียดสี (Galling) เทียบกับการสึกหรอ

การมีปฏิสัมพันธ์ระหว่างแผ่นโลหะกับพื้นผิวแม่พิมพ์เป็นตัวกำหนดกำหนดการบำรุงรักษาและอายุการใช้งานของเครื่องมือ เหล็ก โดยเฉพาะชนิดความแข็งแรงสูง จะก่อให้เกิด การสึกหรอแบบขูดขีด การสึกหรอบนแม่พิมพ์ ความดันสัมผัสสูงที่จำเป็นต้องใช้ในการขึ้นรูป AHSS อาจทำให้พื้นผิวแม่พิมพ์เสื่อมสภาพอย่างรวดเร็ว จึงจำเป็นต้องใช้แผ่นคาร์ไบด์และการลับคมบ่อยครั้ง

ในทางตรงกันข้าม อลูมิเนียมมีรูปแบบการเสียหายที่แตกต่างกัน: การเกิดรอยยึดติด (galling) อลูมิเนียมมีแนวโน้มที่จะยึดติดกับเหล็กแม่พิมพ์ ทำให้วัสดุเกาะติดและขีดข่วนชิ้นงานต่อไป รวมถึงทำให้พื้นผิวเสียคุณภาพ การป้องกันสิ่งนี้จำเป็นต้อง:

- การเคลือบเฉพาะทาง: เคลือบผิวแม่พิมพ์ด้วย Diamond-Like Carbon (DLC) หรือ Titanium Carbo-Nitride (TiCN) เพื่อลดแรงเสียดทาน

- การหล่อลื่น: ใช้น้ำมันหล่อลื่นพิเศษที่หนักและเฉพาะเจาะจงมากขึ้น ซึ่งอาจต้องล้างออกอย่างรุนแรงหลังกระบวนการ

- การบํารุงรักษา การขัดแม่พิมพ์บ่อยครั้งเพื่อลบสิ่งสะสมของอลูมิเนียม แทนที่จะแค่ลับขอบเฉียง

การจัดการวัสดุในโรงงานกดขึ้นรูปยังแตกต่างกันโดยพื้นฐาน เหล็กมีคุณสมบัติแม่เหล็ก ทำให้สามารถใช้ระบบลำเลียงแม่เหล็ก พัดลมเป่า และเครนเหนือศีรษะได้ แต่อลูมิเนียมไม่มีคุณสมบัติแม่เหล็ก จึงจำเป็นต้องใช้ถ้วยดูดสุญญากาศหรือเกราะจับกลไกในการดำเนินการอัตโนมัติ ซึ่งอาจเพิ่มความซับซ้อนให้กับระบบกำจัดของเสียและการถ่ายโอนชิ้นงาน

การวิเคราะห์ต้นทุน: วัตถุดิบ เทียบกับ รอบอายุการใช้งาน

กรอบการตัดสินใจทางเศรษฐกิจขยายออกไปไกลกว่าราคาต่อกิโลกรัม วัตถุดิบอลูมิเนียมมีราคาแพงกว่าเหล็กอย่างต่อเนื่อง มักจะสูงกว่าถึงสามเท่าหรือมากกว่านั้น ขึ้นอยู่กับความผันผวนของตลาด อย่างไรก็ตาม ต้นทุนตลอดอายุการใช้งาน สามารถลดช่องว่างนี้ได้

- มูลค่าของเศษวัสดุ: เศษวัสดุอลูมิเนียม (ของเสีย) มีราคาในตลาดสูง การดำเนินงานงานตัดขึ้นรูปที่มีประสิทธิภาพและแยกเศษวัสดุได้อย่างเหมาะสม สามารถเรียกคืนต้นทุนวัสดุได้มาก ในขณะที่เศษเหล็กให้ผลตอบแทนต่ำกว่า

- ต้นทุนแม่พิมพ์: แม้ว่าอะลูมิเนียมจะมีความนิ่มกว่า แต่ความจำเป็นในการใช้แม่พิมพ์ความแม่นยำสูงเพื่อควบคุมการเด้งกลับ และไม่สามารถใช้อุปกรณ์ยึดชิ้นงานแบบแม่เหล็กได้ อาจทำให้ต้นทุนด้านเครื่องมือเพิ่มขึ้น

- ต้นทุนการดำเนินงาน: สำหรับผู้ผลิตรถยนต์ ค่าพรีเมี่ยมของอะลูมิเนียมมักได้รับการสนับสนุนจาก "มูลค่าการลดน้ำหนัก" — การประหยัดต้นทุนแบตเตอรี่ในรถยนต์ไฟฟ้า (EV) หรือการหลีกเลี่ยงภาษีรถกินน้ำมันในรถยนต์ที่ใช้เครื่องยนต์สันดาปภายใน

สำหรับผู้ผลิตที่ต้องดำเนินงานภายใต้โครงสร้างต้นทุนเหล่านี้ การเลือกพันธมิตรที่มีความหลากหลายคือกุญแจสำคัญ ไม่ว่าคุณจะต้องการต้นแบบอย่างรวดเร็วเพื่อยืนยันรูปทรงดีไซน์ หรือการผลิตจำนวนมากสำหรับผู้ผลิตรถยนต์รายใหญ่ระดับโลก เทคโนโลยีโลหะเส้าอี้ ให้บริการโซลูชันการขึ้นรูปโลหะครบวงจร ศูนย์ปฏิบัติการที่ได้รับการรับรองตามมาตรฐาน IATF 16949 ใช้เครื่องกดสูงสุดถึง 600 ตัน เพื่อรองรับความต้องการในการประมวลผลที่แตกต่างกันของทั้งแขนควบคุมอะลูมิเนียมและโครงย่อยเหล็กความแข็งแรงสูง รับประกันความแม่นยำตั้งแต่ชิ้นส่วนต้นแบบจำนวน 50 ชิ้น ไปจนถึงชิ้นส่วนผลิตจำนวนมากหลายล้านชิ้น

การประยุกต์ใช้ในอุตสาหกรรมยานยนต์: ความเหมาะสมของวัสดุ

อุตสาหกรรมได้เปลี่ยนผ่านไปสู่สถาปัตยกรรมยานยนต์แบบ "วัสดุหลายประเภท" โดยการเลือกใช้วัสดุที่เหมาะสมในตำแหน่งที่เหมาะสม Kenmode ระบุว่าอลูมิเนียมเป็นทางเลือกที่เหมาะสมที่สุดสำหรับชิ้นส่วนที่อยู่นอกช่วงการทำงานของระบบกันสะเทือน เช่น ล้อและแขนซัสเพนชัน รวมถึงแผงบานพับ (ฝากระโปรง ประตู และฝาท้าย) ซึ่งความแข็งแรงมีความสำคัญน้อยกว่าน้ำหนัก

เหล็กยังคงครองตำแหน่งหลักในโครงสร้างเพื่อความปลอดภัย เช่น เสา A เสา B และแผงรอกเกอร์ ซึ่งเหล็กความแข็งแรงสูงพิเศษ (UHSS) ให้การป้องกันการบุกรุกได้สูงสุดในรูปแบบที่บางเฉียบ ความท้าทายสำหรับสายการผลิตสมัยใหม่คือการเชื่อมต่อวัสดุที่ต่างกันเหล่านี้ การเชื่อมอลูมิเนียมกับเหล็กมีความยากทางด้านโลหะวิทยา เนื่องจากการเกิดสารประกอบอินเตอร์เมทัลลิกที่เปราะ ทำให้ผู้ผลิตหันไปใช้หมุดเจาะทะลุเอง (SPR), กาวโครงสร้าง และสกรูเจาะไหล

บทสรุป: การสร้างสมดุลระหว่างสมรรถนะและการผลิต

การตัดสินใจระหว่างอลูมิเนียมกับเหล็กนั้นแทบจะไม่ใช่ทางเลือกที่ชัดเจนเป็นขั้วๆ โดยเป็นการคำนวณเชิงกลยุทธ์ระหว่างเป้าหมายด้านน้ำหนักกับข้อจำกัดด้านงบประมาณ แม้จะมีต้นทุนวัสดุสูงกว่าและอุปสรรคด้านเทคนิคในการควบคุมการเด้งกลับ แต่อลูมิเนียมยังคงเป็นทางเลือกชั้นนำสำหรับการใช้งานในรถยนต์ไฟฟ้า (EV) ที่ต้องการระยะทางการขับขี่ไกล และใช้ทำแผ่นเปลือกภายนอก ส่วนเหล็กก็ยังพัฒนาอย่างต่อเนื่อง โดยเกรดใหม่ๆ มีอัตราส่วนความแข็งแรงต่อน้ำหนักที่สามารถแข่งขันได้ ทำให้ยังคงมีบทบาทสำคัญในงานผลิตโครงสร้าง

สำหรับวิศวกรยานยนต์ เส้นทางข้างหน้ามักเกี่ยวข้องกับการออกแบบแบบผสมผสานที่ใช้คุณสมบัติที่ดีที่สุดของโลหะทั้งสองชนิด ความสำเร็จอยู่ที่การคาดการณ์พฤติกรรมการขึ้นรูปที่แตกต่างกันของแต่ละวัสดุ—วางแผนรับมือกับความยืดหยุ่นของอลูมิเนียม และบริหารจัดการความแข็งของเหล็ก—เพื่อผลิตรถยนต์ที่ทั้งเบาและประหยัดต้นทุน

คำถามที่พบบ่อย

1. เหล็กหรืออลูมิเนียม อะไรดีกว่ากันสำหรับตัวถังรถยนต์?

ไม่มีอะไรที่ดีกว่ากันอย่างสิ้นเชิง เพราะขึ้นอยู่กับเป้าหมายของยานพาหนะ อลูมิเนียมเหนือกว่าในด้านสมรรถนะและประสิทธิภาพการใช้เชื้อเพลิงเนื่องจากมีน้ำหนักเบา ทำให้เหมาะสำหรับรถยนต์สปอร์ตและรถยนต์ไฟฟ้า (EV) ส่วนเหล็กนั้นดีกว่าในด้านการลดต้นทุนและความสามารถในการทนต่อแรงกระแทกในพื้นที่โครงสร้างที่สำคัญ ยานพาหนะสมัยใหม่ส่วนใหญ่จึงใช้วัสดุทั้งสองชนิดร่วมกัน

2. ข้อเสียหลักของการขึ้นรูปอลูมิเนียมคืออะไร

ข้อเสียหลัก ได้แก่ ต้นทุนวัสดุสูงและความยากในการขึ้นรูป อลูมิเนียมมีปรากฏการณ์สปริงแบ็ก (elastic recovery) ชัดเจน ทำให้ควบคุมความแม่นยำทางเรขาคณิตได้ยากกว่าเหล็ก นอกจากนี้ยังมีแนวโน้มเกิดการสึกกร่อน (galling) ซึ่งจำเป็นต้องใช้ชั้นเคลือบแม่พิมพ์ที่มีราคาแพงและการบำรุงรักษาอย่างสม่ำเสมอ

3. ทำไมอลูมิเนียมถึงขึ้นรูปได้ยากกว่าเหล็ก

อลูมิเนียมมีขีดจำกัดความสามารถในการขึ้นรูปต่ำกว่า และมีแนวโน้มฉีกขาดมากกว่าระหว่างกระบวนการขึ้นรูปลึก นอกจากนี้ยังมีโมดูลัสยืดหยุ่นต่ำกว่า ทำให้เกิดการ "สปริงแบ็ก" มากกว่าหลังจากแม่พิมพ์คลายแรง จึงจำเป็นต้องใช้กลยุทธ์การดัดเกินในขั้นตอนการออกแบบเครื่องมือ เพื่อให้ได้รูปร่างสุดท้ายที่ถูกต้อง

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —